BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah dan Gambaran Umum Perusahaan

Perusahaan karet didirikan karena semakin meningkatnya kebutuhan manusia akan karet sehingga dibutuhkan sumber bahan mentahnya. Untuk ini banyak diusahakan menanam sumber penghasil karet. Pemilihan lokasi didasarkan atas keadaan tumbuhan tanaman karet yang baik dan kemampuan pendirinya.

Pada tanggal 30 Juli 1949, PT. Pantja Surya didirikan dengan nama “Fa. Theam Hap & Co”. Namun hasil pengolahannya belum berbentuk Crumb. Tertanggal 10 Februari 1965, diadakan perubahan nama perusahaan dari “Fa. Theam Hap & Co” menjadi PT. Remilling dan usaha dagang Theam Hap & Co disingkat menjadi “PT. Theam Hap & Co”. Tanggal 17 Juli 1965 diadakan perubahan nama perusahaan menjadi PT. Remilling dan usaha dagang Pantja Surya disingkat “PT. Pantja Surya”.

Pada tahun 1970, keluarnya peraturan pemerintah tentang larangan export karet berbentuk selendang maka perusahaan mengadakan renovasi produksi dan export karet selendang menjadi produk dan export crumb rubber SIR 20 dan pada tahun itu juga bergabung menjadi anggota GAPKINDO sampai sekarang.

Pada tahun 1978, PT. Pantja Surya dibeli oleh PT. Djambi Waras Jambi yang juga industri crumb rubber.

Pada tahun 1983, Group PT. Djambi Waras Jambi dibeli oleh kelompok Group Astra (Devisi perkebunan karet).

Pada tahun 1993, memisahkan diri dari kelompok Astra dengan Holding Company PT. Kirana Megatara. Dengan pengambilalihan ini maka nama pabrik diubah menjadi PT. Pantja Surya, sebagai anak perusahaan dari PT. Kirana Mega Tara. Sejak saat itu, secara keseluruhan anak perusahaan ini mempunyai tiga pabrik karet yang tersebar di Sumatera Utara, yaitu Perdagangan, Padang Sidempuan dan Medan.

2.2. Ruang Lingkup Bidang Usaha

PT. Pantja Surya merupakan perusahaan yang bergerak dalam bidang industri pengolahan karet/latex menjadi crumb rubber. Bahan baku karet pabrik ini diperoleh dari PIR (Perkebunan Inti Rakyat). Pengolahan getah karet menjadi crumb rubber dilaksanakan di pabrik yang berada di Perdagangan, Padang Sidempuan dan Medan.

Karet memakai jenis Havea Brasiliensis dan mengolahnya menjadi crumb rubber. Adapun jenis crumb rubber yang diproduksi PT. Pantja Surya adalah sesuai dengan ketentuan mutu karet Indonesia atau Standard Indonesian Rubber (SIR), yaitu “SIR 20”.

Crumb rubber SIR 20 adalah jenis karet remah dengan kadar sebagai berikut : - Kadar kotoran, maksimum 0,20 %.

- Kadar abu, maksimum 1,00 %. - PO/PRI, minimum 30/50.

Mengingat banyaknya produk sejenis yang menjadi saingan perusahaan, maka PT. Pantja Surya melalui bagian quality control dan pemasaran mengupayakan penjagaan dan peningkatan mutu yang ketat.

2.3. Lokasi perusahaan

Lokasi pabrik perusahaan PT. Pantja Surya terletak di Jl. Kuala Tanjung-Perdagangan Siantar (Simalungun) dan alamat kantornya terletak di Jl. Pertahanan No. 70-A Medan Amplas. Secara keseluruhan, pabrik ini menempati luas lahan sebesar 91.799 m2.

Dalam areal ini terdapat bangunan seperti Head Office, kantor Human Resources Development (HRD), kantor Processing, kantor Quality Control Department (QCD), kantor Engineering Department, kantor Safety Department, kantor AWS (Auto Work Shop), Pallette Storage, toilet, musholla, parkir, pos satpam dan laboratorium.

Areal pabrik PT. Pantja Surya ini mempunyai batas-batas sebagai berikut : Sebelah timur : pemukimam penduduk

Sebelah barat : sungai

Sebelah utara : pemukiman penduduk Sebelah selatan : perumahan karyawan

2.4. Bahan Baku, Bahan Penolong dan Bahan Tambahan 2.4.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dengan persentase komposisi bahan yang tinggi dan merupakan bahan-bahan yang membentuk bagian integral dari suatu produk jadi.

Bahan baku yang digunakan adalah getah karet dengan berbagai jenis kriteria antara lain : Cup lump, Slab, atau Slab lump. Ketiga jenis getah ini merupakan bahan baku yang didapat dari vendor yang berasal dari beberapa

daerah di sumatera utara antara lain : Rantau Parapat, Binjai, P. Sidempuan, Sibolga, dan Perdagangan. Khusus untuk SIR 20 bahan baku yang digunakan oleh PT. Pantja Surya adalah getah karet dengan kriteria getah Cup lump, Slab lump, Slab, dan Scrab.

2.4.2. Bahan tambahan

Bahan tambahan adalah bahan yang digunakan dalam komposisi kecil tetapi juga mempengaruhi produk dan dibutuhkan untuk menyelesaikan suatu produk.

1. Air

Air yang digunakan dalam proses produksi adalah air yang bersih yang tidak banyak mengandung zat-zat kimia dan kotoran. Kegunaannya antara lain : - Mencuci bahan baku dari kotoran yang melekat seperti pasir, batu dan kayu. - Membuat larutan-larutan dari bahan kimia di laboratorium.

- Mendinginkan motor-motor pembangkit tenaga. - Mencuci alat-alat yang dipakai dalam proses produksi. 2. Formic Acid (asam semut/cuka) (CH3COOH)

Gunanya untuk mempercepat terjadinya penggumpalan latex. 3. Amoniak (NH3)

Gunanya untuk penyegaran latex serta pengawetan latex. 4. HNS (H-NS)

5. Natrium Metabisulfit (Na2S2O3)

Untuk memperoleh warna karet yang terang maka ditambahkan natrium metabisulfit kedalam mixing tank II pada karet.

2.4.3. Bahan penolong

Bahan penolong adalah bahan yang digunakan secara tidak langsung dalam produk dan bukan merupakan komposisi produk, tetapi digunakan sebagai pelengkap produk.

1. Plastik

Berupa kemasan plastik yang digunakan untuk membungkus karet yang sudah selesai dipres dan yang ditaruh dalam pallet. Plastik yang digunakan adalah plastik kedap udara dengan tebal 0, 2 mm dan titik leleh 108o C serta berat jenis 0,92 kg/m2. Selanjutnya plastik tersebut dicap dengan cat dan diberi label. Setelah itu produk jadi akan dibawa ke gudang penyimpanan untuk disimpan.

2. Pallet/packing

Bandela yang telah dipres dan dibungkus plastik kemudian dimasukkan ke dalam pallet. Pallet ini mempunyai jenis/type dimana tergantung permintaan dari buyer tsb. sebagian dibuat sendiri oleh perusahaan dan ada yang dipesan langsung dari Singapura dengan system sewa oleh pembeli itu sendiri. Type dari packing yang digunakan PT. Pantja Surya antara lain :

Slip Tray adalah jenis packing dimana rangkanya terbuat dari logam dan tapak terbuat dari kayu jadi merupakan kombinasi antara lgam dan kayu.

Metal box adalah packing yang keseluruhannya terbuat dari logam aluminium dan biasanya jenis packing ini sistem sewa.

Wooden Pallet adalah packing dimana bahannya terbuat dari kayu biasanya packing ini dibuat oleh pabrik sendiri

2.5. Uraian Kegiatan Produksi

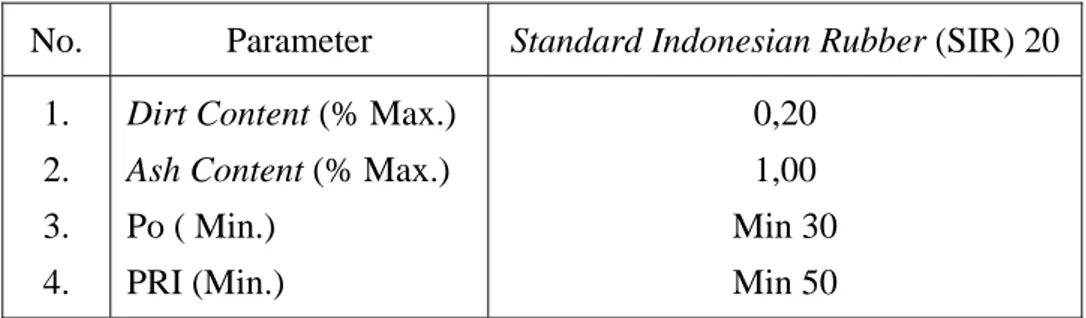

Proses pengolahan getah karet di PT. Pantja Surya untuk SIR 20 dilakukan di Prossesing Factory. Untuk spesifikasi karet SIR 20 yang harus dipenuhi dalam produksi dapat dilihat pada Tabel 2.1.

Tabel 2.1. Spesifikasi Karet SIR 20

No. Parameter Standard Indonesian Rubber (SIR) 20 1.

2. 3. 4.

Dirt Content (% Max.) Ash Content (% Max.) Po ( Min.) PRI (Min.) 0,20 1,00 Min 30 Min 50

Sumber : Kantor Adm. Processing PT.Pantja Surya.

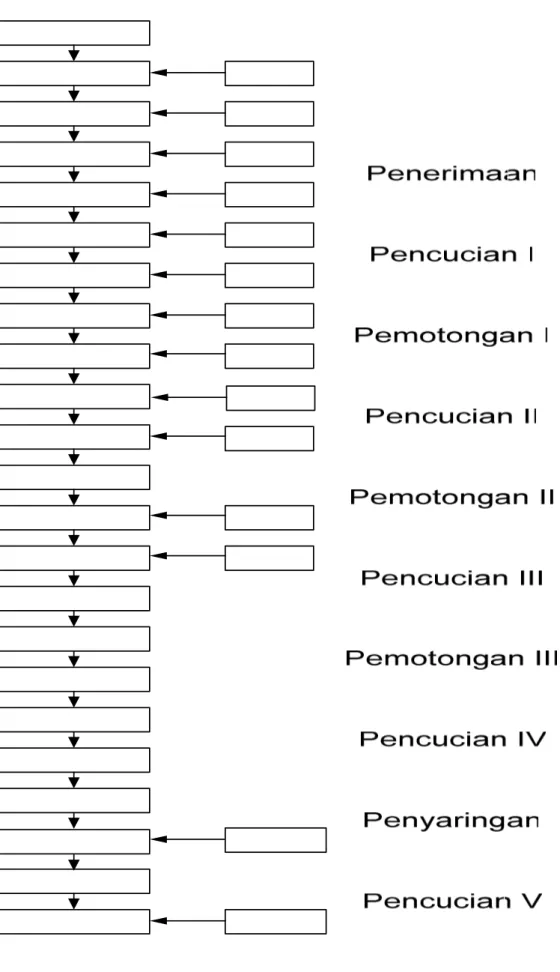

Untuk uraian proses produksi meliputi beberapa bagian, seperti terlihat pada Block Diagram pada Gambar 2.1 berikut :

Untuk lebih jelas uraian proses diatas akan diterangkan pada bagian berikut ini :

1. Penerimaan a. Pembongkaran

Truk diperiksa pada pos satpam dan meminta surat pengantar barang apabila tidak sesuai tidak diizinkan masuk, dan apabila sesuai diizinkan untuk masuk membawa bahan baku ke Bor untuk melakukan pembongkaran isi., truk menuju ke lapangan pembongkaran, di sini muatan truk dibongkar oleh pekerja dan selanjutnya disortir berdasarkan grade yang telah ditentukan perusahaan. Apabila ada bahan baku di luar ketentuan maka secara langsung dipisahkan. Selanjutnya truk mengambil dan membawa kembali bahan baku yang reject.

b. Pemotongan

Karet dipotong secara manual menggunakan gergaji pemotong dan secara otomatis menggunakan mesin pemotong. Memisahkan sesuai jenis kemudian diperiksa kontaminasi (Vulkanisir) dan setelah dinyatakan bersih kepala kadar akan menetapkan kadar dan apabila tidak bersih akan ditolak.

c. Pengkadaran

Setelah karet dipotong dan dinyatakan bersih pihak perusahaan akan melakukan pengkadaran secara visual, apabila tidak ada kesepakatan antara pihak perusahaan (pembeli) dengan penjual akan dilakukan test kadar di laboratorium.

d. Penimbangan

Setelah kesepakatan diperoleh, maka dilakukan penimbangan terhadap karet yang akan dibeli.

e. Penamaan/batch

Bahan baku yang telah disortir akan diberikan pamplate nama pemilik/nasabah dari karet yang telah dibongkar.

f. Pembayaran

Setelah dilakukan penimbangan dan pengkadaran maka diperoleh hasil berapa kadar dan timbangan karet yang dibeli maka dilakukan pembayaran kepada nasabah pemilik karet.

2. Penumpukan

Karet yang sudah dibeli akan ditumpukkan pada gudang bahan baku, menunggu untuk diproses. Bahan baku yang telah ditumpuk adalah bahan baku gabungan dari Cup lump, Slab lump dan Slab.

3. Precleaning

Karet yang berada di gudang penumpukan bahan baku diangkat dengan menggunakan scoopel menuju mesin feeder breaker, pada mesin ini dilakukan proses penampungan bahan baku dari scopel dan proses pencucian karet sekaligus mentransfer bahan baku menuju breaker. Setelah bahan baku masuk pada mesin breker akan keluar menjadi potongan-potongan kecil dan

selanjutnya akan ditransfer menuju belt conveyor contamination dengan menggunakan screw conveyor I, pada screw conveyor I dilakukan juga proses pencucian dan penyaringan. Setelah karet berada pada belt conveyor contamination dilakukan pengambilan kotoran yang melewati penyaringan di screw conveyor I secara manual oleh operator. Kemudian bahan akan masuk kedalam turning tank untuk proses pencucian kembali dan homogenitas bahan baku sekaligus mengalirkannya menuju screw cutter. Pada screw cutter bahan akan dipotong lebih kecil kemudian ditransfer, dicuci dan disaring pada screw conveyor II menuju mixing tank I agar diperoleh homogenitas dari karet, sekaligus mengalirkannya menuju mesin hammer mill. Pada hammer mill akan dilakukan pemukulan pada bahan untuk melepaskan kotoran yang masih melekat pada karet kemudian masuk kedalam bak pencucian I. Dari bak pencucian I karet akan disedot dengan menggunakan vortex pump menuju rotary screen. Pada rotary screen akan dilakukan proses penyaringan kembali dan karet yang sudah disaring akan jatus bebas ke mixing tank II. Pada mixing tank II karet dihomogenkan kembali sekaligus mengalirkannya ke proses blending.

4. Blending

Setelah bahan melalui proses preclening, maka bahan dimasukkan ke dalam mesin Creeper I melalui feeder breaker untuk digiling. Setelah itu dimasukkan ke mesin Creeper II, lalu dilanjutkan ke Creeper III, IV, V dan VI hingga menjadi lembaran dengan ketebalan tertentu di setiap Creeper. Penggilingan di mesin Creeper ditambahkan air yang berfungsi untuk

menghilangkan kotoran dan zat penggumpal yang masih tersisa. Selain untuk mencegah pemanasan pada mesin akibat gesekan, maka ke dalam mesin tersebut juga dimasukkan minyak jarak (castor oil/C17H32) yang berfungsi

sebagai pelumas mesin dengan dosis 1 cc kering. Untuk lebih jelas dapat kita lihat pada keterangan dibawah ini :

1. Creeper I

Mesin ini menggiling hasil dari Mixing Tank II sebanyak 2x penggilingan dengan ketebalan 40 mm.

2. Creeper II

Mesin ini menggiling hasil dari Creeper I sebanyak 3x penggilingan dengan ketebalan 30 mm.

3. Creeper III

Mesin ini menggiling hasil dari Creeper II sebanyak 4x penggilingan dengan ketebalan 25 mm.

4. Creeper IV

Mesin ini menggiling hasil dari Creeper III sebanyak 1x penggilingan dengan ketebalan 15 mm.

5. Creeper V

Mesin ini menggiling hasil dari Creeper IV sebanyak 1x penggilingan dengan ketebalan 13 mm.

6. Creeper VI

Mesin ini menggiling hasil dari Creeper VI sebanyak 1x penggilingan dengan ketebalan 7- 8 mm.

Setelah dari Creper IV blanket akan digulung pada kereta sorong sampai pada batas besi pada kereta sorong.

5. Hanging Sheet

Setelah dilakukan perendaman, maka lembaran karet yang sudah direndam tersebut dibawa ke kamar gantung blanket dengan menggunakan lift. Penjemuran dilakukan selama 12-14 hari hingga kadar air pada lembaran tersebut berkurang hingga 68 %. Penjemuran ini dilakukan agar bandela yang dihasilkan benar benar menjadi bandela yang berkualitas, karena apabila lembaran tersebut tidak benar-benar kering akan mempengaruhi kwalitas produk tersebut misalnya bandela tersebut akan lembab dan mudah berjamur.

6. Crumbing

Dari penjemuran, selanjutnya gumpalan yang sudah kecil-kecil tersebut dimasukkan ke mesin Schreder untuk diremahkan menjadi butiran-butiran. Lalu butiran-butiran tersebut dicuci sekali lagi sebelum dikeringkan. Kemudian butiran-butiran tersebut disaring dengan mesin static screen untuk memisahkan butiran dan air, ditampung dalam kotak-kotak yang ada pada trolley. Setelah itu trolley dibawa ke kotak pengering.

7. Drier

Proses pengeringan dilakukan di dalam kotak pengering (dryer) dengan menghembuskan udara panas ke dalam drier dengan suhu 100 – 110o C

selama 1 – 2 jam. Tujuan pengeringan ini untuk mengurangi kadar air yang terkandung dalam butiran hingga 10 – 15 %. Udara panas yang dihembuskan ke dalam dryer ini dihasilkan dari alat pemanas (heater) yang menggunakan blower.

Setelah 1 – 2 jam, trolley dikeluarkan dari dalam dryer dan butiran didinginkan dengan menggunakan kipas pendingin (cooling fan) selama 5 menit hingga mencapai suhu 50o C. Tujuan pendinginan ini untuk menghindari kelembaban setelah pembungkusan dan mencegah pertumbuhan jamur, di samping itu untuk memudahkan proses pengepakan.

8. Pressing

Setelah didinginkan, selanjutnya butiran diletakkan di atas meja sortasi untuk diperiksa apakah ada karet yang mentah. Ciri-ciri karet mentah ini adalah seperti mata ikan. Jika ditemukan karet yang masih mentah tersebut, maka karet tersebut dibuang. Selanjutnya butiran akan ditimbang dengan berat @ 35 kg dan dipres dengan mesin pres tekanan 2000 Psi selama 2 menit dengan dimensi 69 x 34 x 18 cm. Tujuan pengepresan ini adalah untuk menghilangkan rongga-rongga udara di dalam blok-blok karet yang dapat merangsang pertumbuhan jamur.

9. Weight

Setelah bandela dipress akan diperiksa unsur logam dan white spot, ini dilakukan setiap 6 bandela. Kemudian akan ditimbang seberat 35 Kg dan kemudian dibungkus.

10. Packing

Setelah itu bandela karet dibungkus dengan plastik kedap udara dengan tebal 0, 2 mm dan titik leleh 108o C serta berat jenis 0,92 kg/m2. Selanjutnya plastik tersebut dicap dengan cat dan diberi label. Setelah itu produk jadi akan dibawa ke gudang.

11. Penggudangan

Pada penggudangan produk jadi ada 3 proses antara lain: a. Penimpaan

Pada penggudangan dilakukan proses penimpaan sebelum pengepakan pada pallet, proses ini menggunakan besi baja yang berbentuk segi empat sesuai ukuran pallet dengan berat 1 ton. Penimpaan ini berguna untuk meratakan permukaan bandela yang sudah tersusun dalam box pallet agar dapat dibungkus dengan rapi. Untuk mendapatkan hasil yang rata pada permukaan proses ini membutuhkan wktu 3-4 jam.

b. Pengepakan

Setelah dilakukan penimpaan pada permukaan bandela dan didapatkan permukaan yang rata maka bandela yang sudah tersusun dalam pallet akan dibawa dengan menggunakan forklip kebagian pengepakan di dalam gudang. Pada pengepakan akan dilakukan proses pembungkusan dengan plastik pada bagian atas bandela dengan metode pembakaran menggunakan pengomporan dengan cara besi dipanaskan dan dilengketkan pada plastik sehingga menyatu dengan rapi dan tidak boleh udara masuk karena bila ada rongga udara akan mengakibatkan bandela berjamur dan tidak tahan lama. Untuk itu proses pengepakan ini harus mempunyai ketelitian yang tinggi karena ini merupakan proses terakhir untuk dipastikan produk ready stock.

c. Ready Stock

Proses ini adalah proses pada penggudangan menunggu untuk pengiriman. Pada proses ini setelah dilakukan semua proses dan dijamin sudah memenuhi standar dan kualitas mutu. Setelah dilakukan pengepakan dan dinyatakan bagus pallet akan dibawa ke bagian ready stock di dalam gudang sebelum jadwal pengiriman sesuai permintaan konsumen.

Untuk lebih jelas tentang urutan proses produksi pengolahan crumb rubber dapat dilihat pada Flow Process Chart pada Lampiran.

2.6. Kapasitas Produksi

Adapun produk yang dihasilkan oleh PT. Pantja Surya adalah crumb rubber dengan jenis SIR 20. Ukuran produk yang diproduksi adalah seberat 35 Kg/Bandela. Kapasitas produksi yang digunakan merupakan kapasitas optimal yang mampu diproduksi pabrik termasuk penambahan shift kerja dan waktu kerja lembur, maka kapasitas produksi PT. Pantja Surya adalah : 36.000 ton/tahun.

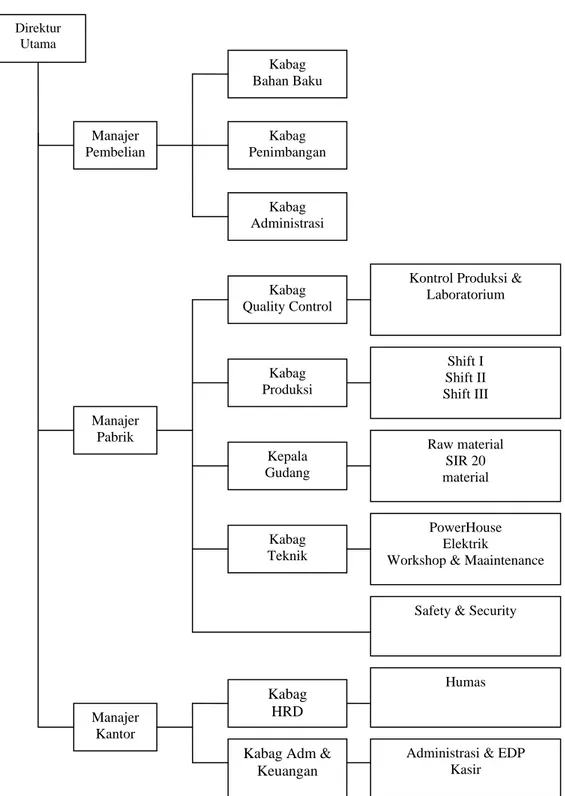

2.7. Organisasi, Manajemen dan Tenaga Kerja 2.7.1. Struktur Organisasi Perusahaan

Struktur organisasi merupakan sistem yang mengatur masalah penetapan dan pembagian pekerjaan yang harus dilakukan sesuai dengan tugas dan tanggung jawab yang dibebankan serta menetapkan hubungan antara unsur-unsur organisasi sehingga diperoleh suatu bentuk kerjasama yang efektif untuk mencapai tujuan yang diharapkan perusahaan.

Kalau diperhatikan berbagai organisasi yang ada, sering dijumpai bahwa dalam bagan-bagan organisasi tersebut hanyalah merupakan diferensiasi dari tugas-tugas individual masing-masing bagian ataupun sub-bagian.

Tugas individual ini dalam pelaksanaannya selalu dihubungkan dengan sistem dan prosedur yang berlaku dalam organisasi yang bersangkutan. Dengan demikian organisasi bukan hanya sekedar kerangka pembagian tugas melainkan seluruh perangkat beserta fungsi-fungsinya yang saling berkaitan satu dengan yang lainnya..

Organisasi juga menunjukkan koordinasi dari pada tugas dan fungsi dalam pencapaian tujuan. Setiap organisasi mempunyai suatu pola dasar struktur organisasi, yang relatif permanen sifatnya, tetapi kadang kal;a mengalami perubahan sesuai dengan perkembangan yang dialami oleh organisasi tersebut, seperti pengganti pimpinan, perubahan tujuan organisasi dan lain-lain. Dari suidut pandang ini organisasi dapat dianggap sebagai suatu wadah di mana kegiatan manajemen dijalankan. Sebagai suatu proses, organisasi akan menimbulkan dua macam hubungan yaitu hubungan formal dan hubungan informal.

1) Hubungan formal terlihat dari tata hubungan yang berupa suatu susunan tata kerja lengkap dengan tugas dan kewajiban organisasi.

2) Hubungan informal terlihat pada tingkah laku dan tindakan masing-masing individu yang terlibat dalam organisasi tersebut. Hubungan ini menyangkut hubungan pribadi, hubungan atasan dengan bawahan dan hubungan lainnya. Berhasilnya organisasi kedua hubungan ini harus mendapat perhatian yang sungguh-sungguh, bahkan harus diberikan perhatian yang sama besarnya.

Dalam teori organisasi masih berlaku pendapat bahwa semakin berhasil kelompok pemimpin membina suatu organisasi, semakin menonjol pula hubungan yang sifatnya informal, meskipun hubungan-hubungan yang bersifat formal tidak boleh dihilangkan sama sekali.

Organisasi adalah kerja sama antara dua orang atau lebih untuk mencapai suatu tujuan tertentu dalam satu usaha yang berpedoman pada kesepakatan dan tekat yang bulat untuk melandasi setiap usaha kerjasama.

Secara umum dapat disimpulkan bahwa unsure-unsur dasar organisasi adalah adanya dua orang atau lebih, adanya maksud kerjasama, adanya

pengatuaran hubungan dan adanya tujuan yang hendak dicapai. Dengan demikian dapatlah dirumuskan definisi yang umum ini, “Organisasi” adalah wadah serta proses kerjasama sejumlah manusia yang terikat dalam hubungan formal dalam rangkaian suatu tekat untuk mencapai tujuan yang telah ditentukan.

Dari definisi di atas didapat tiga unsur yang dirasa perlu diperhatikan yaitu : 1. Organisasi bukan tujuan, tetapi hanya merupakan alat untuk mencapai suatu

tujuan dalam melakukan tugas pokok. Oleh karena itu susunan organisasi harus selalu disesuaikan dengan perkembangan tujuan dan perkembangan tugas-tugas pokok.

2. Organisasi merupakan wadah serta proses kerjasama sejumlah manusia yang terikat dalam hubungan formal.

3. Dalam organisasi selalu ada hirarki, artinya dalam suatu organisasi selalu terdapat apa yang dinamakan atasan dan bawahan dalam mencapai suatu tujuan yang dimaksud. Dengan adanya wewenang dari atasan terhadap suatu perintah yang harus ditaati oleh bawahan dalam menjalankan suatu misi/tugas demi tercapainya suatu tujuan yang semaksimal mungkin.

Pada pembahasan ini penulis membahas organisasi yang dimaksud di sini adalah organisasi intern (internal organisasi) yang berarti pengelompokan kegiatan dalam fungsi tertentu di mana fungsi tersebut dibedakan dalam tugas kepada masing-masing departemen tertentu di perusahaan PT. Pantja Surya. Sistim jalannya lalulintas hubungan kerja di segala kegiatan departemen dapat menjadi jelas. Dengan demikian pekerjaan dapat lancar serta tujuan perusahaan dapat dicapai secara efisien dan efektif.

Adanya struktur organisasi ini merupakan pencerminan lalu lintas wewenang dan tanggung jawab di dalam segala proses persoalan secara vertical dan dapat mencerminkan hubungan (relationship) antar bagian secara horizontal.

Ada beberapa macam struktur organisasi yang umum dijumpai antara lain : - Struktur Organisasi Garis.

- Struktur Organisasi Fungsional.

- Struktur Organisasi Panitia dan Komite. - Struktur Organisasi Staf.

Dari keempat macam struktur organisasi di atas hanya satu struktur organisasi yang digunakan oleh perusahaan PT. Pantja Surya Perdagangan, yaitu berbentuk struktur organisasi garis dimana pembagian tugas dilakukan dalam bidang atau area pekerjaan yang ada. Untuk lebih jelasnya dapat dilihat pada Gambar 2.1. Organisasi garis berarti setiap bawahan/karyawan hanya mengenal satu atasan. Bawahan tersebut hanya menerima tugas, tanggung jawab, wewenang serta haknya dari atasannya yang seorang itu.

2.7.2. Uraian Tugas dan Tanggung Jawab

Pengertian dari manajeman adalah : orang-orang yang mengatur jalannya suatu roda pemerintahan organisasi demi terciptanya tujuan yang dimaksud sermaksimal mungkin.

Untuk menjalankan organisasi di PT. Pantja Surya Perdagangan ini perlu adanya tugas dan tanggung jawab dari masing-masing jabatan.

Manajemen suatu organisasi dibutuhkan orang-orang yang memegang jabatan tertentu dalam organisasi, dimana masing-masing melaksanakan tugas,

wewenang dan tanggung jawab untuk masing-masing bagian sesuai dengan struktur organisasi perusahaan.

Direktur Utama Kabag Bahan Baku Manajer Pembelian Kabag Penimbangan Kabag Administrasi Kabag Teknik Kepala Gudang Kabag Produksi Kabag Quality Control

Kontrol Produksi & Laboratorium

Safety & Security PowerHouse

Elektrik

Workshop & Maaintenance Raw material SIR 20 material Shift I Shift II Shift III

Kabag Adm & Keuangan

Kabag HRD

Humas

Administrasi & EDP Kasir Manajer

Kantor Manajer

Pabrik

Adapun tugas dan wewenang dari seluruh staf yang ada dalam PT. Pantja Surya adalah sebagai berikut:

1. Direktur Utama (Directur) Tugas dan wewenang antara lain :

a. Memimpin rapat manajemen dan rapat kerja b. Meninjau kontrak pelanggan.

c. Menilai dan mengevaluasi lapangan kerja, produksi, administrasi, teknik dan personalia.

d. Menandatangani seluruh surat keluar.

e. Memberi deposisi pada seluruh surat masuk, baik internal maupun eksternal.

f. Menjamin bahwa persyaratan manajemen lingkungan ditetapkan dan diterapkan sesuai dengan persyaratan sistem manajemen lingkungan ISO 14000.

g. Menentukan tujuan dan sasaran berdasarkan kebijaksanaan lingkungan dan mengkomunikasikan ke seluruh fungsi/bagian.

2. Manajer Pembelian (Purchase)

Bertanggung jawab kepada Direktur (Directur). Tugas dan wewenang antara lain:

a. Menandatangani bon pembelian bahan baku, bahan penolong dan bahan tambahan.

c. Menandatangani dan membuat laporan khusus pembelian bahan baku untuk proses produksi.

3. Kepala bagian Penyediaan Bahan Baku (Dry Rubber Content) Bertanggung jawab kepada manajer pembelian (Purchase). Tugas dan wewenang antara lain :

a. Membantu membuat rencana jangka panjang (anggaran belanja) dan jangka pendek produksi.

b. Menyelenggarakan administrasi laporan pekerjaan dan harga pokok Dry Rubber.

c. Mengendalikan semua aktivitas termasuk penggunaan semua bahan processing.

d. Mengevaluasi aspek penting lingkungan dan produksi.

e. Membantu manajer dalam mengevaluasi dan menganalisa hasil pekerjaan di bidang proses produksi Dry Rubber.

f. Menjamin pelaksanaan komunikasi prosedur dan instruksi kerja sampai kepada bawahannya.

4. Kepala bagian Penimbangan (Weighing)

Bertanggung jawab kepada manajer pembelian (Purchase). Tugas dan wewenang antara lain:

a. menghitung berat bahan Dry Rubber yang akan diproduksi. b. Menandatangani Surat Pengantar Barang (SPB).

d. Menandatangani lembar asistensi barang.

e. Menandatangani rekapitulasi hasil kerja (PB-10). f. Menandatangani dan membuat laporan khusus.

5. Manajer Pabrik (Factory)

Bertanggung jawab kepada Direktur Utama (Directur) Tugas dan wewenang antara lain:

a. Menentukan tujuan dan kebijaksanaan yang akan menjadi pedoman melakukan pekerjaan.

b. Melimpahkan wewenang dan tanggung jawab kepada masing-masing departemen.

c. Menetapkan jabatan Kabag .

d. Membentuk panitia-panitia dalam mengendalikan setiap masing-masing kegiatan departemen.

e. Mengadakan sistem, prosedur, metode dan pereintah.

f. Mengadakan pertemuan di depan forum dalam meeting dengan staf-staf yang terkait antar departemen dalam membahas dan mengatasi masalah-masalah yang timbul dalam aktifitas proses produksi.

6. Kepala bagian Pengendalian Mutu (Quality Control) Bertanggung jawab kepada manajer pabrik (Factory). Tugas dan wewenang antara lain :

b. Bekerjasama dengan Factory Head dan asisten processing dalam membuat rencana produksi.

c. Melakukan penelitian dan pengembangan untuk membuat produk baru. d. Mengendalikan dan mengawasi penggunaan bahan kimia, bahan baku dan

bahan pembantu serta meneliti hasilnya di Chemical Lab, dan Effluent Treatment.

7. Kontrol Produksi dan Laboratorium (Production Control)

Bertanggung jawab kepada Kepala bagian Pengendalian Mutu (Quality Control).

Tugas dan wewenang antara lain:

a. Membuat laporan kondisi dari tiap-tiap personil yang ada di Chemical Lab dan Effluent Treatment.

b. Mengendalikan dan mengawasi kebersihan di Chemical Lab, dan Effluent Treatment.

c. Mengendalikan dan mengawasi perlengkapan dan keamanan kerja di Chemical Lab dan Effluent Treatmendt.

d. Menjamin kebersihan lingkungan di area kerja.

e. Mengendalikan dan mengawasi penggunaan peralatan K3

8. Kepala bagian Produksi (Production)

Bertanggung jawab kepada manajer pabrik (Factory). Tugas dan wewenang antara lain:

a. Menjamin bahwa kebijakan mutu produksi dapat dimengerti, dipelihara dan diterapkan pada semua personil bagian produksi.

b. Menjamin bahwa kegiatan yang dilakukan pada bagian produksi sesuai prosedur, instruksi kerja dan hasilnya dicatat dan di dokumentasikan. c. Meninjau dan memeriksa rencana hasil-hasil kegiatan produksi yang ada. d. Membuat laporan bulanan pemakaian sumber daya alam (air, minyak,

solar dan listrik) untuk produksi.

9. Kepala bagian Gudang (Ware House)

Bertanggung jawab kepada manejer pabrik (Factory). Tugas dan wewenang antara lain:

a. Meninjau dan memeriksa rencana dan hasil kegiatan Maintenance seperti: - Jadwal Preventive maintance

- Jadwal Mayor Maintenance

- Lembar Preventive Mayor Maaintenace - Laporan Maintenance

b. Bertaanggung jawab terhadap penggunaan spare part dan mencatatnnya dalam kartu penggunaan onderdil untuk mesin produksi.

c. Meninjau dan memeriksa prosedur Preventive Maintenance, Emergency Maintenance dan kalibrasi peralatan.

10. Kepala bagian Teknik (Technical)

Bertanggung jawab kepada manejer pabrik (Factory). Tugas dan wewenang antara lain :

a. Memelihara semua dokumen yang ada di bagian proses produksi, seperti catatan mutu, spesifikasi teknik, instruksi kerja dan prosedur kerja.

b. Mengawasi bagian pengolahan : - Bagian komponen peralatan - Bagian processing line - Water treatment

c. Melakukan tindakan koreksi dan preventif terhadap ketidaksesuian temuan audit pada Audit Mutu Internal.

d. Membuat permintaan kebutuhan peralatan K3

11. Manajer Kantor (Office)

Bertanggunga jawab kepada Direktur Produksi (Directur). Tugas dan wewenang antara lain :

a. Mengurus penerimaan, penempatan dan pemindahan karyawan termasuk pemindahan dan pemulangan tenaga kerja antar daerah (AKAD).

b. Mengevaluasi laporan harian dan laporan bulanan. c. Mambuat pemarataan kebutuhan peralatan K3.

d. Mengurus perizinan yang diperlukan dari instalasi terkait Depnaker dan Dinas Tenaga Kerja.

12. Kepala bagian Personalia (Human Resources Development) Bertanggung jawab kepada manajer Kantor (Office).

Tugas dan wewenang antara lain :

b. Menginventaris dan mengawasi pengaturan cuti karyawan sesuai dengan waktunya.

c. Mengawasi pelaksanaan PHK agar sesuai dengan prosedur dan peraturan yang berlaku.

d. Menguurus asuransi karyawan.

e. Membuat laporan manajeman bidang tenaga kerja.

13. Kepala bagian Administrasi dan Keuangan (Administration and Financial)

Bertanggung jawab kepada manejer Kantor (Office). Tugas dan wewenang antara lain :

a. Membuat cacatan administrasi peralatan dan proses produksi. b. Membuat permintaan kebutuhan peralatan K3.

c. Memelihara semua dokumen proses produksi yang ada.

d. Menandatangani check sheet dan form – form yang sesuai dengan prosedur yang ada.

14. Administrasi (Administration)

Bertanggung jawab terhadap Kepala bagian Administrasi dan Keuangan (Administration and Financial).

Tugas dan wewenang antara lain :

a. Memelihara semua dokumen yang ada dibagian proses produksi, seperti catatan mutu, spesifikasi teknik, instruksi kerja dan prosedur.

c. Mengindenntifikasi kebutuhan training untuk supervisor. d. Mamariksa dan menyerahkan daftar lembur.

15. Kasir (Cashier)

Bertanggung jawab kepada Kepala bagian Admistrasi dan Keuangan (Administration and Financial).

Tugas dan wewenang antara lain :

a. Mencatat semua pembelian barang untuk proses produksi. b. Memeriksa buku kasir.

c. Menjalankan tugas yang direncanakan oleh bagian Administration & Financial.

2.8. Jumlah Tenaga kerja dan Jam Kerja 2.8.1. Jumlah Tenaga Kerja

Tenaga kerja merupakan salah satu faktor produksi yang diperlukan untuk menjalankan dan mengendalikan kegiatan guna pencapaian tujuan perusahaan. Tenaga kerja yang dibutuhkan perusahaan dapat diperoleh melalui proses rekrutmen (fungsi penarikan tenaga kerja).

Kegiatan utama fungsi penarikan tenaga kerja adalah penyusunan program penerimaan tenaga kerja, seleksi dan penempatan. Dengan adanya program rekrutmen ini diharapkan dapat memperoleh tenaga kerja yang dibutuhkan, baik dari segi kualitas maupun kuantitas. Kegiatan penerimaan dan penempatan tenaga kerja pada PT. Pantja Surya diatur sendiri oleh pihak perusahaan dengan terlebih dahulu melihat situasi kegiatan yang ada apakah perusahaan memerlukan

karyawan atau tidak. Hal ini perlu diperhitungkan mengingat prinsip efektifitas dan efisiensi yang diterapkan perusahaan.

Tenaga kerja lokal adalah tenaga kerja Indonesia yang ditempatkan sesuai dengan kebutuhan pekerjaan dan skill masing-masing tenaga kerja, seperti Manajer, Mandor, Analis, Assistant dan Karyawan (baik lapangan maupun kantor).

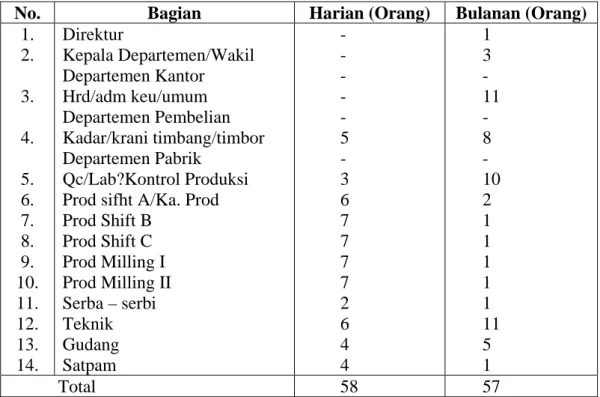

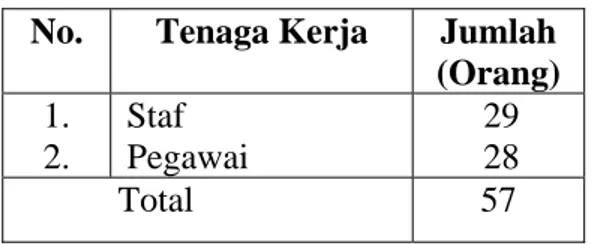

Jumlah tenaga kerja pada PT. Pantja Surya sampai saat ini berjumlah 115 orang. Tenaga kerja dikelompokkan berdasarkan tenaga harian dan bulanan (tetap) serta tenaga kerja kelompok staf dan pegawai. Perincian tenaga kerja dapat dilihat pada Tabel 2.2 dan 2.3 berikut.

Tabel 2.2. Jumlah Tenaga Kerja Kelompok Tenaga Harian dan Bulanan

No. Bagian Harian (Orang) Bulanan (Orang)

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. Direktur Kepala Departemen/Wakil Departemen Kantor Hrd/adm keu/umum Departemen Pembelian Kadar/krani timbang/timbor Departemen Pabrik Qc/Lab?Kontrol Produksi Prod sifht A/Ka. Prod Prod Shift B Prod Shift C Prod Milling I Prod Milling II Serba – serbi Teknik Gudang Satpam - - - - - 5 - 3 6 7 7 7 7 2 6 4 4 1 3 - 11 - 8 - 10 2 1 1 1 1 1 11 5 1 Total 58 57

Tabel 2.3. Jumlah Tenaga Kerja Kelompok Tenaga Staf dan Pegawai No. Tenaga Kerja Jumlah

(Orang) 1. 2. Staf Pegawai 29 28 Total 57

Sumber : Kantor HRD PT. Pantja Surya

2.8.2. Jam Kerja

Salah satu usaha yang dilakukan oleh perusahaan untuk memelihara ketertiban dan disiplin kerja adalah mengeluarkan tata tertib/peraturan kerja yang harus dipatuhi oleh setiap karyawan perusahaan, termasuk dalam penetapan jam kerja. Ketentuan jam kerja di PT. Pantja Surya, diatur menurut aturan Shift. Jumlah jam kerja adalah 40 jam 1 minggu, dimana hari kerja dalam 1 minggu adalah 6 hari kecuali hari libur dan hari besar.

Jadwal kerja dapat diuraikan sebagai berikut :

1. Non shift, ini berlaku untuk karyawan bagian umum dan administrasi. Dimana jam kerja :

Senin-Jum’at, pukul 08.00 – 16.00 (istirahat pukul 12.00 – 13.00) Sabtu, pukul 08.00 – 13.00

2. Shift, ini berlaku untuk bagian produksi. Ini dibagi dalam 3 shift produksi crumb dan 2 shift untuk produksi milling yakni :

- Shift I : pukul 07.00 – 15.00 - Shift II : pukul 15.00 – 23.00 - Shift III : pukul 23.00 – 07.00

Dimana setiap shift dihitung 8 jam kerja normal, 1 jam lembur dan ½ jam istirahat. Pengaturan pembagian kelompok dan giliran shift ditetapkan oleh kepala bagian masing-masing. Pertukaran shift diadakan 1 minggu 1 kali. Untuk istirahat diatur secara bergiliran oleh mandor dari masing-masing shift. Hal ini dilakukan karena proses produksi berjalan terus, apabila keadaan mendesak dan memerlukan jam kerja yang melebihi jam kerja normal maka perusahaan mengadakan waktu kerja lembur. Ini dilakukan bila terjadi order yang belum dipenuhi dan memenuhi target produksi, perusahaan akan memberikan upah lembur kepada karyawan yang bekerja lembur tersebut.

2.9. Sistem Pengupahan

PT. Pantja Surya memberikan kompensasi dan jaminan sosial kepada semua pekerja yang berdasarkan status karyawan dalam perusahaan yaitu :

a. Monthly Paid, merupakan tenaga kerja yang diangkat menjadi karyawan tetap melalui prosedur pengangkatan dan menerima gaji bulanan.

b. Daily Paid, merupakan tenaga kerja yang dipekerjakan dan dibayar secara harian tanpa melalui prosedur pengangkatan sebagai karyawan tetap. Upah diberikan sesuai dengan hasil kerjanya dan dibayar setiap 2 (dua) minggu.

Selain imbalan resmi, perusahaan juga memberikan fasilitas lain berupa kompensasi tambahan yang diperoleh setiap karyawan. Fasilitas tersebut berupa :

a. Perumahan, Karyawan yang diberi perumahan adalah karyawan khusus bekerja dibagian produksi, teknik / bengkel dan bagian lain yang dianggap layak.

b. Upah lembur, yaitu upah yang diberikan apabila karyawan bekerja melebihi jam kerja perusahaan yang telah ditentukan.

c. Insentif produksi, yaitu bonus kepada karyawan bila memenuhi target produksi yang ditetapkan perusahaan.

d. Tunjangan jabatan, merupakan pelengkap gaji pokok mengingat adanya pekerjaan yang memegang tanggung jawab serta tuntutan khusus. Tunjangan ini biasanya diberikan untuk jabatan tingkat manajer.

e. Tunjangan Hari Raya (THR).

f. Uang transport, hanya diberikan bagi karyawan tetap sebagai tambahan untuk melancarkan produktivitas karyawan. Besarnya uang transport disesuaikan dengan kedudukan karyawan dalam perusahaan.

Disamping imbalan yang diterima oleh karyawan seperti yang diuraikan diatas, perusahaan juga melakukan usaha-usaha untuk meningkatkan kesejahteraan karyawannya seperti :

1. Diikutsertakan dalam keanggotaan Astek. 2. Jaminan hari tua atau uang pensiun. 3. Jaminan Kecelakaan Kerja

Jaminan ini dilakukan dengan cara pemberian sumbangan yang diberikan oleh perusahaan. Jaminan kecelakaan kerja ini diberikan apabila tenaga kerja tersebut mengalami kecelakaan dalam tugasnya.

4. Beasiswa bagi anak karyawan yang berprestasi.

5. Apabila karyawan meninggal setelah berdinas selama 10 tahun, maka diberikan tunjangan janda dan yang yang berdinas dibawah 10 tahun diberikan tunjangan sebesar 2 bulan gaji dan tunjangan kemalangan dari Astek.

II-33

6. Karyawan yang telah berdinas selama 25 tahun diberikan gaji insentif sebesar 2 bulan gaji.

7. Cuti

Untuk menghilangkan rasa jenuh dan bosan selama bekerja, perusahaan memberikan cuti bagi karyawan. Lamanya cuti yang diberikan adalah 12 (dua belas) hari kerja setiap tahun. Karyawan diwajibkan mengambil cuti dan apabila tidak diambil setelah lewat tahunnya, maka cuti dianggap habis.