4. HASIL DAN PEMBAHASAN

4.1. Keadaan Umum PT. UNITEX

PT. UNITEX adalah sebuah perusahaan gabungan Indonesia – Jepang yang bergerak dalam bidang tekstil terpadu (Fully Iintegrated Textile Manufacture). Keadaan umum PT. UNITEX secara detail, dapat dilihat pada penjelasan dibawah ini, meliputi : sejarah berdirinya, lokasi dan tata letak, struktur organisasi, ketenagakerjaan dan kesejahteraan karyawan, proses produksi, hingga utilitas produksi.

4.1.1 Sejarah berdirinya PT. UNITEX

PT. UNITEX didirikan pada tanggal 14 Mei 1971 berdasarkan: (a) Undang-Undang Penanaman Modal Asing No.1/1967, (b) akta notaris Eliza Pondang, SH No.25, dan (c) kerjasama dengan PT. UNITIKA (Jepang) yang merupakan suatu industri yang bergerak di bidang tekstil terpadu (Fully Iintegrated Textile Manufacture). Akta pendirian ini telah disahkan oleh Menteri Kehakiman dengan Surat Keputusan No. JA. 5/128/14 tanggal 30 Juli 1971. PT. UNITEX mulai berproduksi secara komersil pada tanggal 22 September 1972 dengan total pegawai saat ini berjumlah 1.245 orang.

4.1.2 Lokasi dan tata letak

Pabrik PT. UNITEX berlokasi di Jalan Raya Tajur No. 1, Desa Sindangrasa, Kecamatan Ciawi, Kabupaten Bogor. Lokasi pabrik dipilih berdasarkan pertimbangan mudahnya memperoleh tenaga kerja dan pengangkutan bahan baku maupun hasil produksi. Lokasi pabrik juga berdekatan dengan Sungai Cibalok sehingga air yang diperlukan untuk produksi mudah tersedia. Perusahaan berdiri di atas lahan seluas 150.700 m2, luas bangunan 53.800 m2 dengan enam bangunan utama yaitu bagian administrasi, pemintalan, penenunan, pencelupan, utility, unit pengolahan air (water treatment), dan instalasi pengolahan air limbah (wastewater treatment). Selain itu dibangun juga fasilitas untuk karyawan seperti klinik, mesjid, kantin, tempat istirahat serta sarana olahraga.

4.1.3 Struktur organisasi PT. UNITEX

PT. UNITEX dipimpin oleh seorang presiden direktur yang merupakan pemegang kekuasaan tertinggi, bertugas memimpin perusahaan secara keseluruhan dan bertanggung jawab terhadap maju mundurnya perusahaan. Presiden direktur membawahi 3 orang direktur yaitu direktur marketing, direktur administrasi dan direktur pabrik. Masing-masing direktur membawahi beberapa bagian dan dari bagian dibagi lagi menjadi beberapa seksi. Untuk penanganan air limbah, maka dibentuk Seksi Air Limbah yang termasuk dalam Bagian Utility (Lampiran 1).

4.1.4 Ketenagakerjaan dan kesejahteraan karyawan

Berdasarkan data tahun 2008, PT. UNITEX memperkerjakan 1245 orang karyawan. Jenjang pendidikan dasar tenaga kerja berkisar pada tingkat sekolah dasar sampai sarjana. Khusus yang berpendidikan sarjana diusahakan untuk diberikan kesempatan oleh perusahaan untuk mengikuti pelatihan lokal ke luar negeri (Jepang) dalam rangka peningkatan kemampuan dan keterampilan kerja. Hal ini dilakukan secara intensif dan berkesinambungan bagi karyawan yang terpilih oleh pihak perusahaan.

Dalam menjalankan kegiatannya PT. UNITEX tetap menjaga kesejahteraan karyawannya. Fasilitas kesejahteraan yang diberikan kepada karyawan antara lain mess atau perumahan, klinik dan mobil ambulance, mesjid, sarana olahraga, gedung serikat pekerja, kendaraan antar jemput, koperasi, kantin, barber shop dan tempat istirahat. Perusahan juga memberikan fasilitas-fasilitas tunjangan seperti tunjangan jabatan, tunjangan insentif, tunjangan hari raya, dan lain-lain serta JAMSOSTEK bagi seluruh karyawan demi kesejahteraan karyawannya.

4.1.5 Proses produksi tekstil PT. UNITEX

PT. UNITEX adalah sebuah industri tekstil terpadu (Integrated Textile Industry) yang menyediakan bahan baku sendiri dan mengolahnya sampai menjadi hasil akhir berupa kain dengan produksi utamanya adalah cotton dan tetoron. Cotton merupakan kain yang 100% bahan bakunya berasal dari kapas, sedangkan

tetoron merupakan kain yang bahan bakunya berasal dari campuran kapas dan polyester dengan perbandingan 35 : 65. Bahan baku selain diperoleh dari dalam negeri, juga diimpor dari berbagai negara seperti Cina, Amerika dan Australia. Disamping bahan baku tersebut, digunakan pula beberapa bahan pembantu diantaranya adalah zat untuk pemasakan seperti NaOH, zat pemutih H2O2, zat warna serta zat-zat kimia penyempurna agar tahan air, tahan api dan anti jamur. Proses produksi tekstil PT. UNITEX meliputi proses pemintalan (Spinning), penenunan (Weaving), dan pencelupan (Dyeing). Sedangkan produk yang dihasilkan berupa benang yang dicelup (yarn died) dan kain yang dicelup (piece yard) serta sistem produksi didasarkan atas pemesanan.

a. Pemintalan (Spinning)

Proses pemintalan terdiri dari beberapa tahap, yaitu : blowing (penghembusan dan pembersihan serat), carding (penyisiran), combing (pemilihan panjang serat), drawing (penyatuan serat), rooving (penghalusan serat), ring spinning (pemintalan benang). Setelah benang dipintal, proses selanjutnya adalah winding (penggulungan benang), lalu reeling (benang digulung dalam gulungan besar yang selanjutnya dicelup) dan menghasilkan yarn dyed (benang yang telah dicelup).

b. Penenunan (Weaving)

Setelah proses pemintalan selesai, proses produksi tekstil dilanjutkan dengan proses penenunan yang meliputi proses warping spool winding (penyimpanan penggulungan spool), weaving (penenunan) dan inspecting (pemeriksaan hasil penenunan). Kain-kain yang lolos dalam proses pemeriksaan, selanjutnya akan diolah dalam proses basah yaitu pencelupan.

c. Pencelupan (Dyeing)

Bagian pencelupan dibagi ke dalam beberpa seksi, yaitu persiapan, pencelupan dan rezin-finish. Proses pencelupan dimuai dengan preparing (persiapan) seperti penyambungan dan penentuan pencelupan warna. Proses kemudian dilanjutkan dengan proses scouring dan bleaching (pembersihan dan

pemutihan), mercerizing (proses pengolahan tekstil dengan menggunakan larutan soda kaustik (NaOH) agar kain lebih mudah dicelup dan memberikan kilauan yang baik), heat setting (pemanasan), dyeing (pencelupan dengan pewarna sintetik), resin finishing straching (penyelesaian dengan damar atau kanji), sanforizing (pengurangan pengerutan kain), inspecting (pemeriksaan akhir), making up (pemotongan sesuai pesanan dan pengepakan) dan yang terakhir produk (hasil akhir di ekspor ke luar negeri, seperti Amerika, Australia dan Eropa).

4.1.6 Utilitas produksi

Utilitas produksi merupakan sarana penunjang dalam proses produksi. Sarana penunjang produksi yang berperan penting dalam proses produksi tekstil meliputi :

1. Listrik

Kebutuhan akan energi listrik dalam industri sangat diperlukan sekali dalam menunjang berjalannya proses produksi. Sumber energi listrik PT. UNITEX diperoleh dari Perusahaan Listrik Negara (PLN) dengan kapasitas 4330 kVA dan 5 unit diesel generator dengan kapsitas 1100kVA, serta 1 unit yang berkapasitas 1750 kVA.

2. Uap (steam)

Uap (steam) dihasilkan oleh dua buah boiler yang ditempatkan pada power station dengan kapasitas 15 ton uap/hari. Boiler berfungsi untuk merubah potensi air menjadi uap panas dengan memanfaatkan panas pembakaran. Seluruh uap panas yang dihasilkan, terlebih dahulu dipusatkan dalam sebuah tabung sebelum didistribusikan ke masing-masing bagian. Hal ini berguna untuk mengatur kestabilan suplai uap panas (steam).

3. Air

Kebutuhan air bersih PT. UNITEX diperoleh dari instalasi pengolahan air baku yang mampu menghasilkan air bersih dengan kapasitas 300 m3/jam. Sumber air yang digunakan sebagai bahan baku air bersih berasal dari aliran Sungai Cibalok yang berlokasi di depan pabrik.

4. Air conditioner (AC)

Air conditioner (AC) dipasang pada tiap bagian pabrik, terutama ruang kantor. Udara dingin dialirkan untuk menjaga suhu udara dalam pabrik agar tetap normal dan nyaman.

4.2. Kualitas Fisika Kimia Air Limbah PT. UNITEX Sebelum Pengolahan Air limbah industri tekstil umumnya memiliki karakteristik seperti pH dan suhu tinggi, warna pekat, serta kandungan bahan organik dan padatan tersuspensi dalam jumlah tinggi. Nilai kualitas fisika kimia air limbah tekstil PT. UNITEX sebelum diolah menunjukkan beberapa parameter melebihi baku muku yang ditetapkan pemerintah (Tabel 5).

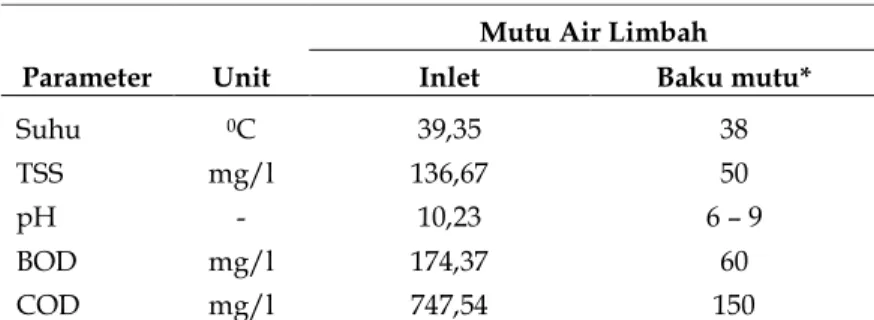

Tabel 5. Kualitas fisika kimia air limbah PT. UNITEX sebelum diolah

Parameter Unit

Mutu Air Limbah

Inlet Baku mutu*

Suhu 0C 39,35 38 TSS mg/l 136,67 50 pH - 10,23 6 – 9 BOD mg/l 174,37 60 COD mg/l 747,54 150 Keterangan:

* Berdasarkan SK Gub Jawa Barat No.6 Tahun 1999 tentang Baku Mutu Limbah Cair Bagi Kegiatan Industri di Jawa Barat

Berdasarkan tabel di atas terlihat bahwa hasil analisis kualitas fisika – kimia air limbah PT. UNITEX sebelum diolah memiliki nilai parameter (Suhu, TSS, pH, DO, BOD, COD) yang melebihi baku mutu yang ditetapkan pemerintah. Nilai pH dan suhu air limbah yang tinggi berturut-turut dihasilkan dari proses produksi yang menggunakan bahan kimia bersifat basa (seperti NaOH) serta adanya penaikan suhu sampai 80oC pada saat proses pencelupan. Tingginya nilai TSS, BOD dan COD yang terkandung dalam air limbah menunjukkan banyaknya bahan tersuspensi dan bahan organik yang terkandung dalam air limbah. Air limbah ini akan berbahaya jika langsung dibuang ke perairan karena akan menimbulkan pencemaran lingkungan, oleh sebab itu diperlukan pengolahan terlebih dahulu.

4.3. Kualitas fisika – kimia air limbah olahan PT. UNITEX

Hasil pengukuran parameter kualitas air di Instalasi Pengolahan Air Limbah PT. UNITEX pada beberapa titik pengamatan (Gambar 3) mulai dari inlet sampai dengan outlet, serta kualitas air Sungai Cibudig baik sebelum dan setelah menerima air limbah olahan PT. UNITEX dapat dilihat pada lampiran 6 dan 7.

4.3.1. Parameter fisika air limbah 4.3.1.1.Suhu

Berdasarkan pengukuran, suhu air limbah (sebelum diolah) yang dihasilkan PT. UNITEX berkisar antara 37 – 410C, dengan rata-rata sebesar 39,350C. Air limbah tekstil mempunyai suhu yang tinggi, disebabkan karena adanya proses pencelupan (dyeing) yang memerlukan suhu yang panas serta mendidih.

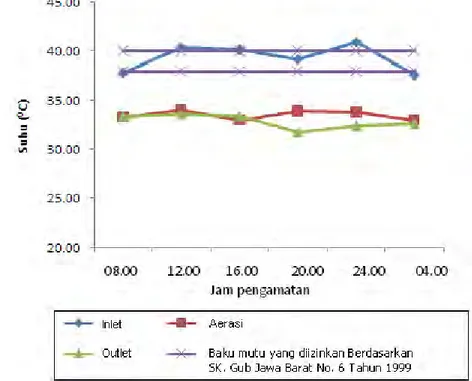

Gambar 10. Grafik nilai suhu air limbah PT. UNITEX selama penelitian

Suhu air limbah yang tinggi, akan mengakibatkan aktifitas biologi dari mikroorganisme meningkat tetapi konsentrasi oksigen menurun sehingga menyebabkan kondisi anaerob dan dapat menimbulkan bau busuk. Pengukuran

suhu pada tangki aerasi berkisar antara 33 – 340C dengan rata-rata suhu sebesar 33,500C. Dari hasil tersebut diketahui adanya penurunan suhu, hal ini menunjukkan besarnya peranan cooling tower dan tangki ekualisasi serta adanya proses agitasi (pengadukan) air limbah pada tiap unit pengolahan selama mengalami proses flokulasi, koagulasi serta aerasi. Kisaran suhu pada tangki aerasi menunjukkan bahwa proses pengolahan air limbah PT. UNITEX dengan metode lumpur aktif berada dalam batas-batas operasional yang layak. Hal ini didukung oleh Clark et al. (1977) yang menyatakan bahwa sebagaian besar sistem pengolahan biologi dioperasikan pada kisaran suhu 20 – 400C dan pada kisaran suhu ini bakteri mesofilik memiliki pertumbuhan terbaik (Gambar 10).

Sedangkan suhu air limbah pada outlet atau air limbah olahan yang akan dibuang ke sungai berkisar antara 31 – 330C, dengan rata-rata sebesar 32,870C. Nilai ini sudah berada di bawah baku mutu menurut SK. Gub. Jawa Barat No.6 Tahun 1999 yaitu 380C. Penurunan suhu dari setiap unit pengolahan menunjukkan adanya efisiensi pengolahan, maka dapat dikatakan bahwa pengolahan air limbah PT. UNITEX berfungsi dengan baik.

4.3.1.2.TSS (Total Suspended Solid)

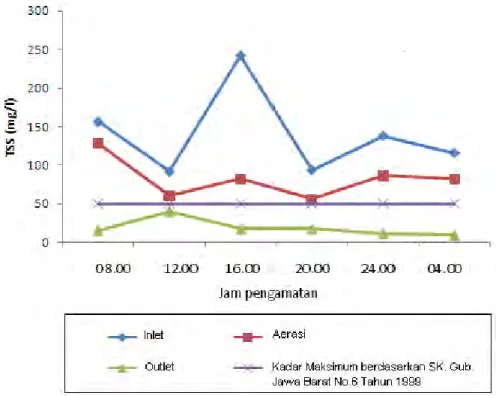

Nilai TSS dari hasil pengukuran air limbah industri PT. UNITEX sebelum diolah (inlet) adalah berkisar 92 – 242 mg/l, dengan rata-rata sebesar 139,67 mg/l. Sedangkan pada tangki aerasi nilai TSS berkisar 56 – 128 mg/l, dengan rata-rata 82,33 mg/l. Penurunan diduga terjadi karena adanya proses koagulasi dan flokulasi yang berjalan dengan baik, serta proses pengendapan pada tangki sedimentasi 1, sehingga dapat mengurangi padatan tersuspensi yang terdapat dalam air limbah (Gambar 11).

Sedangkan nilai TSS yang diukur setelah melewati unit pengolahan (outlet) nilainya berkisar antara 12 – 40 mg/l dengan nilai rata-rata 19 mg/l. Nilai kisaran ini sudah berada di bawah baku mutu limbah industri tekstil yaitu 50 mg/l (SK. Gub. Jawa Barat No.6 Tahun 1999).

Gambar 11. Grafik nilai TSS air limbah PT. UNITEX selama penelitian

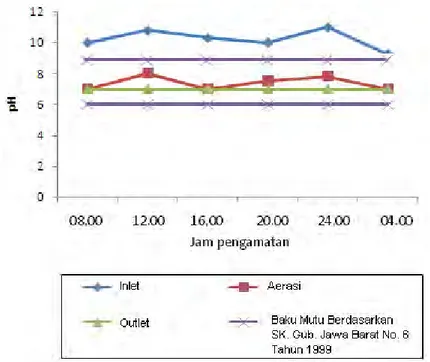

4.3.2. Parameter kimia air limbah 4.3.2.1.pH

Air limbah PT. UNITEX umumnya bersifat basa dengan pH cukup tinggi berkisar antara 10 – 11. Sifat basa ini disebabkan adanya pemakaian NaOH pada proses pencelupan (dyeing). Keadaan pH air limbah yang cukup tinggi pada bagian inlet dapat mempermudah dalam proses pengolahan secara kimia, karena proses flokulasi dan koagulasi akan berjalan maksimum apabila nilai pH air limbah berkisar 10 – 11.

Nilai pH pada proses lumpur aktif atau tangki aerasi PT. UNITEX berada pada kisaran 7 – 8. Menurut MetCalf dan Eddy (2004) kisaran pH yang baik untuk pertumbuhan mikroorganisme dalam pengolahan biologi yaitu berkisar 6,5 – 8,5, sehingga dapat disimpulkan bahwa nilai pH pada tangki aerasi sudah sesuai untuk pertumbuhan mikroorganisme. Dilihat dari grafik, kisaran pH yang diperoleh dari hasil pengukuran pada outlet atau air limbah olahan PT. UNITEX telah memenuhi baku mutu yang ditetapkan dalam SK. Gub. Jawa Barat No.6 Tahun 1999 yaitu berkisar antara 6 – 9.

Gambar 12. Grafik nilai pH air limbah PT. UNITEX selama penelitian

4.3.2.2.Oksigen Terlarut

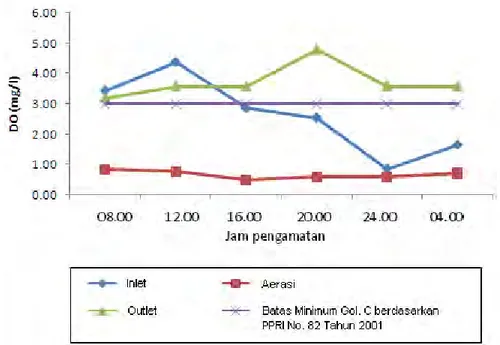

Kandungan oksigen terlarut air limbah sebelum diolah (inlet) berkisar antara 0,86 – 4,37 mg/l, dengan rata-rata sebesar 2,62 mg/l. Kandungan oksigen terlarut ini relatif rendah, diduga karena air limbah tekstil umumnya memiliki kandungan bahan organik cukup tinggi dan suhu yang tinggi. Menurut Effendi (2001), semakin tinggi suhu maka kelarutan oksigen akan semakin berkurang.

Pada tangki aerasi kandungan oksigen terlarut berkisar antara 0,49 – 0,83 mg/l (Gambar 13) dengan rata-rata sebesar 0,66 mg/l. Menurut CRS Group Engineers (1978) kisaran oksigen terlarut ini cukup untuk memenuhi kebutuhan mikroorganisme selama melakukan aktivitas metabolisme pada tangki aerasi, begitu juga saat pengembalian lumpur aktif ke dalam tangki aerasi. Di dalam proses lumpur aktif kecukupan oksigen terlarut sangatlah penting, untuk mencapai proses pengolahan limbah secara aerobik. Tingginya kebutuhan kandungan oksigen terlarut di dalam tangki aerasi diperlukan adanya pasokan oksigen dari aerator dan akhirnya akan berdampak terhadap biaya pengolahan. Oleh karenanya kadar oksigen di dalam tangki aerasi diharapkan memenuhi atau layak untuk berlangsungnya proses dekomposisi secara aerobik, yaitu minimal 0,5 – 2 mg/l.

Gambar 13. Grafik nilai DO air limbah PT. UNITEX selama penelitian

Konsentrasi oksigen terlarut dalam air limbah terolah di saluran outlet berkisar antara 3,20 – 4,80 mg/l dengan rata-rata 3,73 mg/l. Nilai ini memperlihatkan adanya peningkatan oksigen bila dibandingkan dengan nilai oksigen padai inlet dan tangki aerasi. Peningkatan ini diduga karena adanya input oksigen melalui proses agitasi sejak air limbah keluar dari tangki aerasi hingga ke tangki sedimentasi 3 yang melalui saluran terbuka. Jika dibandingkan dengan baku mutu Golongan III menurut PPRI No. 82 Tahun 2001 tentang pengelolaan kualitas air dan pengendalian pencemaran air, secara umum kandungan oksigen terlarut air limbah olahan PT. UNITEX masih berada pada kisaran aman bagi kegiatan perikanan.

4.3.2.3.BOD

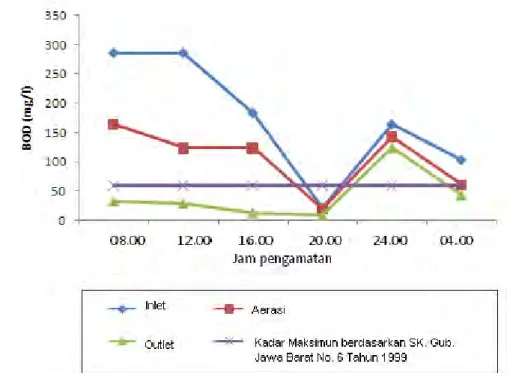

BOD menunjukkan jumlah oksigen yang dibutuhkan oleh mikroorganisme untuk menguraikan bahan-bahan organik yang terdapat dalam air limbah secara biologi. Semakin tinggi nilai BOD maka semakin banyak tingkat pencemaran bahan organik dalam perairan, sehingga semakin banyak jumlah oksigen yang dibutuhkan oleh mikroorganisme untuk mendegradasi bahan organik dan semakin

sedikit jumlah oksigen yang tersedia/tersisa untuk kehidupan organisme di perairan.

Gambar 14. Grafik nilai BOD air limbah PT. UNITEX selama penelitian

Nilai BOD pada inlet PT. UNITEX berkisar antara 22,36 – 285,96 mg/l dengan rata-rata sebesar 174,34 mg/l. BOD limbah industri tekstil berasal bahan baku yang sebagian besar merupakan bahan organik. Pada pengamatan di tangki aerasi diperoleh nilai BOD berkisar antara 20,55 – 164,06 mg/l dengan rata-rata sebesar 106,19 mg/l. Penurunan nilai BOD terjadi karena proses biologis yang dilakukan oleh mikroorganisme dalam lumpur aktif telah mampu memanfaatkan bahan organik yang terdapat dalam air limbah. Sedangkan nilai BOD yang diperoleh setelah dilakukan pengolahan (outlet) nilainya berkisar antara 8,78 – 124,12 mg/l dengan rarta-rata sebesar 41,81 mg/l, pada jam pengamatan pukul 24.00 tingginya nilai BOD diduga penghilangan bahan organik pada proses pengolahan belum optimal. Berdasarkan baku mutu menurut SK. Gub. Jawa Barat No. 6 Tahun 1999, nilai BOD ini tidak melampaui baku mutu yang ditetapkan yaitu sebesar 60 mg/l.

4.3.2.4.COD

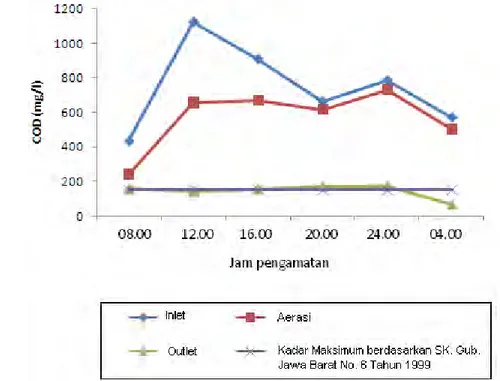

Hasil pengukuran COD pada inlet yang dihasilkan PT. UNITEX, berkisar antara 432,85 – 1123,64 mg/l dengan rata-rata 747,54 mg/l. Pengukuran COD dalam air limbah menunjukkan jumlah bahan organik, baik yang mudah didegradasi secara biologi (biodegradable) maupun yang sulit didegradasi (nonbiodegradable).

Gambar 15. Grafik nilai COD air limbah PT. UNITEX selama penelitian

Pada tangki aerasi diperoleh konsentrsi COD berkisar antara 240,96 – 732,19 dengan rata-rata 569,73 mg/l. Setelah melewati seluruh pengolahan (outlet) diperoleh nilai COD berkisar antara 64,92 – 173,42 mg/l dengan rata-rata 144,84 mg/l. Berdasarkan penjelasan diatas terlihat adanya penurunan nilai COD dari tiap unit pengolahan air limbah. Hal ini menunjukkan bahwa efisiensi dari unit-unit pengolahan sudah berjalan dengan baik dan nilai COD pada outlet telah memenuhi baku mutu menurut SK. Gub. Jawa Barat No. 6 Tahun 1999 sebesar 150 mg/l. Sehingga dapat diduga bahwa limbah terolah PT. UNITEX sudah layak untuk dibuang ke perairan.

4.4. Nutrisi atau Unsur Hara

Pengukuran total N dan total P dilakukan satu kali di effluent tangki sedimentasi I. Hasil pengukuran total N didapat nilai sebesar 1,175 mg/l, dan nilai total P sebesar 0,1690 mg/l. Dilihat dari nilai total N dan P serta nilai BOD yang memasuki tangki aerasi I sebesar 284,91 mg/l, maka dapat dinyatakan perbandingan nilai BOD, total N dan P (BOD : N : P) sebesar 284,91 : 1,175 : 0,1690 atau 100 : 0,41 : 0,06.

Apabila perbandingan tersebut dibandingkan dengan kondisi optimal yang diperlukan bagi suatu pengolahan biologis yaitu BOD : N : P = 100 : 5 : 1 (Mara, 1976 in Rachmawati 1994), maka proses pengolahan air limbah secara biologi PT. UNITEX masih kekurangan unsur N dan P sehingga untuk mengatasinya perlu ditambahkan pupuk urea dan TSP ke dalam unit pengolahan secara biologi.

4.5. Analisa Pengolahan Air Limbah Biologi dengan Lumpur Aktif

MLSS, SVI dan F/M Ratio serta keberadaan jenis-jenis mikroorganisme dalam lumpur aktif merupakan parameter yang dapat digunakan untuk menggambarkan kondisi lumpur aktif dalam menentukan keberhasilan unit pengolahan air limbah biologi.

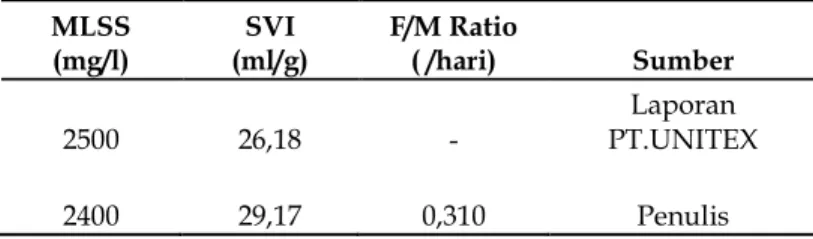

4.5.1. Nilai MLSS, SVI dan F/M ratio

Tabel 6 memperlihatkan hasil pengukuran MLSS, SVI dan F/M ratio pada Instalasi Pengolahan Air Limbah (IPAL) PT. UNITEX yang diolah secara biologi dengan menggunakan lumpur aktif.

Tabel 6. Hasil pengujian parameter biologi pada lumpur aktif PT. UNITEX MLSS (mg/l) SVI (ml/g) F/M Ratio ( /hari) Sumber 2500 26,18 - Laporan PT.UNITEX 2400 29,17 0,310 Penulis

Dari data tersebut dapat diketahui bahwa nilai MLSS pada tangki aerasi sebesar 2400 mg/l. Nilai tersebut tidak jauh berbeda dengan laporan PT. UNITEX dan menunjukkan bahwa jumlah biomassa mikroorganisme yang terdapat pada tangki aerasi tersebut cukup banyak. Menurut Suryadiputra (1995), kisaran nilai MLSS yang memadai bagi proses pengolahan air limbah dengan proses lumpur aktif adalah sebesar 2.000 – 3.500 mg/l. Jika dilihat dari nilai MLSS, maka proses lumpur aktif pada tangki aerasi dapat berjalan dengan baik. Nilai SVI yang terdapat dari hasil pengukuran pada tangki aerasi PT. UNITEX adalah sebesar 29,17 ml/g sedangkan laporan PT. UNITEX sebesar 26,18 ml/g. Nilai SVI seperti ini (kurang dari 80 ml/g) menunjukkan kondisi lumpur aktif yang kurang baik dalam hal pengendapan dan jumlahnya. Besarnya nilai SVI sangat dipengaruhi oleh kualitas dan nilai konsentrasi MLSS di dalam tangki aerasi. Secara teoritis, nilai SVI yang rendah terjadi akibat adanya konsentrasi MLSS yang terlalu tinggi, kurangnya jumlah lumpur buangan (wasting sludge), komunitas mikroorganisme penyusun lumpur aktif yang belum terbentuk dengan sempurna, dan komposisi bakteri yang terdapat dalam lumpur aktif berumur muda dan/atau berbentuk filament sehingga sulit mengendap, kondisi demikian disebut dengan istilah lumpur mumbul (bulky).

Dari hasil pengukuran F/M Ratio pada tangki aerasi diperoleh nilai sebesar 0,310 per hari. Menurut Suryadiputra (1995) nilai ini menunjukkan bahwa ketersediaan bahan organik sebagai bahan makanan (F=BOD) dengan jumlah mikroorganisme (M=MLSS) pada lumpur aktif dalam tangki aerasi cukup seimbang, karena berkisar antara 0,1 – 1,0 per hari.

4.5.2. Jenis mikroorganisme

Menurut Suryadiputra (1995), mikroorganisme berperan dalam pengolahan limbah secara biologi yaitu sebagai penstabil bahan organik. Mikroorganisme ini digunakan untuk mengubah bahan organik karbon baik yang terlarut maupun koloid menjadi berbagai jenis gas dan jaringan sel. Mikroorganisme yang berperan pada proses lumpur aktif adalah bakteri, flagellata dan ciliata.

Proses lumpur aktif yang terdapat pada pengolahan limbah merupakan proses penguraian bahan organik oleh mikroorganisme, sehingga menghasilkan

karbon dan energi, selanjutunya karbon dan energi ini dalam air limbah diubah menjadi massa mikroorganisme atau biomass dan pembentukan sel-sel baru.

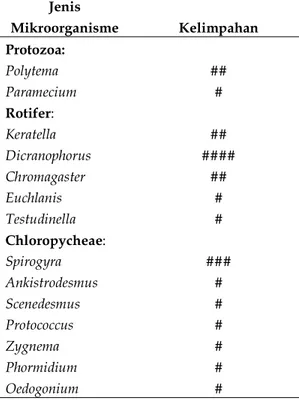

Tabel 7. Jenis dan kelimpahan mikroorganisme pada tangki aerasi Jenis Kelimpahan Mikroorganisme Protozoa: Polytema ## Paramecium # Rotifer: Keratella ## Dicranophorus #### Chromagaster ## Euchlanis # Testudinella # Chloropycheae: Spirogyra ### Ankistrodesmus # Scenedesmus # Protococcus # Zygnema # Phormidium # Oedogonium #

Ket : semakin banyak jumlah tanda # maka semakin berlimpah mikroorganisme yang ditemukan

Tabel 7 diatas menunjukkan bahwa jenis Dicranophorus merupakan mikroorganisme yang paling banyak ditemukan pada lumpur aktif tangki aerasi. Bila dihubungkan dengan rantai makanan bakteri- ciliata, dapat diketahui bahwa adanya mikroorganisme-mikroorganisme indikator pemakan bakteri seperti Paramaecium dan Polytema yang tergolong dalam kelompok ciliata, menunjukkan bahwa bakteri telah memanfaatkan bahan organik yang terkandung dalam air limbah, hal ini terlihat dari penurunan nilai BOD dan COD setelah melewati pengolahan limbah pada tangki aerasi. Keberadaan ciliata dan flagellata yang jumlahnya kurang memadai, diduga karena konsumsi bakteri oleh rotifera cukup tinggi.

4.6. Efisiensi Sistem Pengolahan Air Limbah

Perhitungan efisiensi sistem pengolahan air limbah PT. UNITEX dilakukan terhadap tangki aerasi, outlet (akhir pengolahan air limbah) dan efisiensi seluruh pengolahan air limbah (inlet-outlet). Dengan diketahui nilai efisiensi pengolahan air limbah maka dapat ditentukan apakah unit pengolahan air limbah berfungsi seperti yang diharapkan atau tidak serta mununjukkan apakah air limbah olahan PT. UNITEX sudah memenuhi baku mutu yang ditetapkan pemerintah.

4.6.1. Efisiensi untuk Nilai BOD

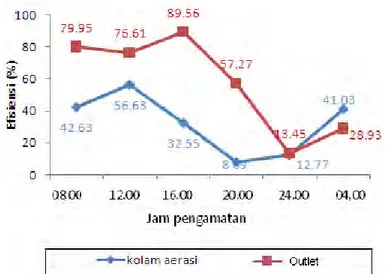

Nilai efisiensi dari unit pengolahan air limbah dalam menurunkan nilai BOD dapat dilihat pada Gambar 16.

Gambar 16. Grafik efisiensi pengolahan limbah untuk nilai BOD

Dari grafik terlihat adanya fluktuasi nilai efisiensi dari setiap unit pengolahan limbah. Efisiensi untuk nilai BOD pada tangki aerasi berkisar antara 8,09 – 56,63%, dengan rata-rata 32,28%. Nilai efisiensi tersebut menunjukkan adanya penurunan nilai BOD setelah dilakukan proses pengolahan air limbah. Penurunan nilai BOD dapat berjalan dengan baik karena adanya mikroorganisme dalam lumpur aktif yang mampu mendegradasi kandungan polutan organik pada air limbah serta adanya proses pengadukan pada tangki aerasi sehingga oksigen

yang diperlukan oleh mikroorganisme untuk mendekomposisi bahan organik dalam air limbah tersedia cukup.

Nilai efisiensi BOD pada outlet mengalami peningkatan dibandingkan dengan tangki aerasi, yaitu sekitar 13,45 – 89,46%. Hal ini diduga terjadi karena air limbah mengalami proses pengendapan pada tangki sedimentasi 2 dan 3, sehingga menyebabkan penurunan nilai BOD air limbah pada akhir pengolahan (outlet).

Gambar 17. Grafik efisiensi seluruh pengolahan limbah untuk nilai BOD

Sedangkan nilai efisiensi dari keseluruhan pengolahan air limbah PT. UNITEX untuk BOD dari inlet sampai outlet sebesar 24,51 – 92,96% dengan rata-rata 69,11% (Gambar 17). Nilai ini menunjukkan bahwa proses pengolahan air limbah PT. UNITEX sudah berjalan dengan baik dalam hal penurunan nilai BOD.

4.6.2. Efisiensi untuk Nilai COD

Nilai efisiensi dari unit pengolahan air limbah dalam menurunkan nilai COD air limbah PT. UNITEX dapat dilihat pada Gambar 18. Penuruan nilai COD pada tangki aerasi dan outlet menunjukkan bahwa pengolahan air limbah PT. UNITEX telah berjalan cukup efisien dalam menurunkan kandungan bahan organik yang terdapat dalam air limbah.

Gambar 18.Grafik efisiensi pengolahan air limbah untuk nilai COD

Dari grafik tersebut terlihat besarnya kisaran efisiensi pada tangki aerasi dalam menurunkan nilai COD berkisar antara 6,94 – 44,33%, dengan rata-rata 23,01%. Sedangkan efisiensi untuk outlet sebesar 33,76 – 87,07%, rata-rata 70,70%. Nilai tersebut menunjukkan adanya peningkatan efisiensi pada pengolahan air limbah PT. UNITEX Peningkatan efisiensi ini diduga karena adanya aerasi yang membantu proses penguraian bahan organik.

Gambar 19. Grafik efisiensi seluruh pengolahan limbah untuk nilai COD

Nilai efisiensi untuk keseluruhan proses pengolahan (inlet-outlet) PT. UNITEX dalam menurunkan nilai COD dimulai dari inlet sampai pada outlet adalah sebesar 63,13 – 88,63%, dengan rata-rata 78,97%. Nilai ini menunjukkan

bahwa proses pengolahan air limbah PT. UNITEX dalam penurunan konsentrasi COD sudah berjalan dengan baik (Gambar 19).

4.6.3. Efisiensi untuk nilai TSS

Nilai efisiensi dari unit pengolahan air limbah dalam menurunkan nilai COD PT. UNITEX dapat dilihat pada Gambar 20. Kisaran efisiensi untuk konsentrasi TSS pada tangki aerasi adalah sebesar 17,95 – 66,12%, dengan rata-rata 37,71%. Nilai ini menunjukkan efisiensi relatif kecil, karena pada tangki aerasi tidak terjadi pengendapan seperti yang terjadi pada tangki sedimentasi.

Gambar 20.Grafik efisiensi pengolahan air limbah untuk nilai TSS

Setelah air limbah memasuki tangki aerasi maka akan melalui tangki sedimentasi 2 dan 3, maka air limbah akan mengalami proses pengendapan sehingga konsentrasi TSS akan menurun. Hal ini terlihat dari peningkatan efisiensi yang terjadi pada outlet sebesar 33,33 – 87,80% dengan rata-rata sebesar 73,43%. Menurut Imhoff (1940) in Rachmawati (1994), menyatakan bahwa efisiensi penghilangan padatan tersuspensi pada proses sedimentasi kurang lebih sebesar 60%.

Gambar 21. Grafik efisiensi seluruh pengolahan limbah untuk nilai TSS

Efisiensi penurunan nilai TSS untuk keseluruhan proses pengolahan air limbah PT. UNITEX, berkisar antara 56,52 – 92,56%, dengan rata-rata sebesar 83,73% (Gambar 21). Nilai tersebut menggambarkan bahwa proses pengolahan air limbah PT. UNITEX sudah berjalan dengan baik dalam hal penurunan konsentrasi TSS.

Tabel 8. Perbandingan nilai efisiensi unit pengolahan air limbah PT. UNITEX

Efisiensi (%) Sumber BOD COD TSS -28,39 -15,91 46,05 Rachmawati (1994) 68,75 68,26 75,86 PT. UNITEX (Januari, 2007) 68,16 67,82 71,77 PT. UNITEX (Januari, 2008) 69,11 78,97 83,73 Penulis

Tabel diatas menunjukkan nilai efisiensi yang berbeda dari hasil penelitian-penelitian terdahulu. Pada penelitian-penelitian Rachmawati (1994) terlihat sistem pengolahan air limbah PT. UNITEX belum berhasil menghilangkan beban pencemar BOD dan COD, sedangkan pada penelitian yang dilakukan oleh penulis dan data sekunder menunjukkan bahwa air limbah PT. UNITEX telah mampu menghilangkan beban pencemar BOD, COD dan TSS dan memiliki efisiensi sebesar 69,11% untuk BOD, 78,97% untuk COD dan 83,73% untuk TSS. Hal ini diduga karena adanya perbaikan kinerja IPAL PT. UNITEX seperti pengurangan

penggunaan bahan kimia dalam pengolahan air limbah dan peningkatan teknik operasional IPAL sehingga memungkinkan adanya peningkatan efisiensi unit pengolahan air limbah. Maka dapat diduga bahwa seluruh tahap pengolahan air limbah PT. UNITEX memiliki nilai efisiensi yang cukup baik dalam menurunkan kadar BOD, COD dan TSS.

4.7. Volume dan Cara Penanganan Lumpur Hasil Pengolahan Air Limbah Pengolahan air limbah PT. UNITEX menghasilkan produk sampingan berupa lumpur atau sludge. Lumpur yang dihasilkan dari sistem pengolahan air limbah PT. UNITEX, dibedakan menjadi dua, yaitu lumpur kimia dan lumpur biologi. Lumpur kimia berasal dari pemisahan hasil perlakuan proses kimia, sedangkan lumpur biologi berasal dari perlakuan proses biologi. Umumnya lumpur yang dihasilkan masih memiliki kandungan air cukup tinggi, oleh karena itu perlu adanya perlakuan terhadap lumpur berupa dewatering (pengambilan air dari padatan lumpur) yang merupakan bagian dari penanganan air limbah. Tujuan utama pengolahan lumpur adalah mengurangi volume lumpur dengan cara memisahkan air dari dalam lumpur (dewatering) sebelum dibuang agar mempermudah dalam pengangkutan.

Pentingnya pengelolaan lumpur yang dihasilkan dari pengolahan limbah, dikarenakan lumpur yang terdapat dalam limbah tekstil termasuk jenis limbah B3, sehingga perlu dilakukan pengolahan lumpur untuk mencegah timbulnya pencemaran serta tidak menimbulkan dampak negatif terhadap manusia dan makhluk hidup lainnya. Untuk dapat mengelola lumpur secara efektif dan tepat, perlu diketahui karakteristik lumpur tersebut. Karakteristik lumpur dipengaruhi oleh beberapa faktor, antara lain : sumber lumpur, jenis industri penghasil air limbah, proses dalam Instalasi Pengolahan Air Limbah, sifat fisik, komposisi kimia serta teknik pengolahan yang ditentukan.

Lumpur yang dihasilkan PT. UNITEX berasal dari tangki sedimentasi I, sedimentasi II dan sedimentasi III. Jenis lumpur yang dihasilkan dari tangki sedimentasi I dan III merupakan lumpur kimia, dengan jumlah yang dihasilkan kurang lebih sebanyak 20 m3/hari. . Sedangkan tangki sedimentasi II menghasilkan lumpur biologi yang sebagian dikembalikan ke tangki aerasi dan lebih dikenal

dengan Return Activated Sludge (RAS) sebanyak 90 m3/jam, sedangkan untuk lumpur buangan Wasting Activated Sludge (WAS) jumlahnya tidak diketahui, karena lumpur biologi hanya dibuang apabila ketinggian lumpur yang mengendap pada tangki aerasi memiliki nilai MLSS (mixed liquor suspended solid) melebihi 3000 mg/l.

Pengolahan lumpur PT. UNITEX diawali dengan proses pengurangan air (dewatering) menggunakan mesin belt filter press. Belt filter press terdiri atas tiga tahapan operasi, yaitu : pengkondisian lumpur secara kimia (conditioning), penirisan (gravity draining) dan pengepresan. Pada proses pengkondisian lumpur secara kimia (conditioning), lumpur yang berasal dari tangki sedimentasi I dan tangki sedimentasi III dialirkan melalui pipa menuju tangki penampungan lumpur dengan bantuan pompa, kemudian lumpur diendapkan agar terpisah dengan airnya, sehingga diperoleh lumpur dengan konsentrasi tinggi. Bagian air akan dialirkan kembali menuju tangki penampungan air limbah sedangkan lumpur akan dialirkan ke dalam suatu wadah/tangki ukur, dimana pada wadah ini ditambahkan larutan polymer jenis kation, lumpur kemudian diaduk dalam mixing tank yang dilengkapi dengan alat pengaduk berkecepatan 50 rpm dalam 1 – 2 menit, sampai lumpur tercampur sempurna dengan polymer (catatan: di sini terjadi pengikatan padatan tersuspensi dan koloid oleh polymer di dalamnya dan akhirnya membentuk partikel flok). Setelah tercampur sempurna, lumpur akan dialirkan untuk proses penirisan (gravity draining) dan pengepresan. Proses penirisan (gravity draining) dan pengepresan lumpur dapat dilakukan melalui dua tahapan, yaitu :

1. Daerah pengeluaran air (Draining zone), pada daerah ini lumpur mengalir dan tersebar di atas lembaran belt, pengeluaran air dilakukan tanpa tekanan hanya mengandalkan gravitasi hingga mencapai kadar padatan tertentu, selanjutnya lumpur akan memasuki daerah pengeringan bertekanan

2. Daerah pengeringan bertekanan (Pressing zone), air akan keluar dari lumpur dengan cara dijepit diantara dua lembaran (belt) sambil ditekan oleh rol secara bertahap di daerah pressing zone, dengan tekanan meningkat seiring mengecilnya rol. Pada saat dijepit, air diperas keluar sampai akhir daerah bertekanan.

Lumpur yang jatuh dan sisa air perasan akan dialirkan kembali menuju bak berkapasitas 2 m3 untuk diendapkan kembali. Bagian lumpur akan dialirkan menuju tangki penampungan lumpur untuk diolah kembali dengan menggunkan belt filter press sedangkan airnya akan dialirkan menuju tangki penampungan air limbah (tangki air limbah) untuk dilakukam proses pengolahan kembali. Hasil lumpur yang telah dipadatkan akan diangkut dengan kendaraan menuju tempat penampungan sementara (TPS) dan disimpan dalam karung berkapasitas kurang lebih 1 ton selama satu minggu atau lebih. Jumlah lumpur padat yang dihasilkan PT. UNITEX kurang lebih sebanyak 20 ton/bulan. Selanjutnya lumpur akan dibawa ke PPLI (Prasadha Pemusnah Limbah Industri) untuk dilakukan penanganan limbah B3.

4.8. Analisis Kualitas Air Sungai Cibudig

Sungai Cibudig merupakan salah satu anak Sungai Ciliwung yang terdapat di Desa Tajur, Kecamatan Ciawi, Bogor. Sungai ini dimanfaatkan oleh penduduk sekitar untuk berbagai keperluan dan aktifitas, seperti mencuci, keperluan rumah tangga, penunjang kegiatan perikanan, pertanian, dll. Selain itu, sungai ini dimanfaatkan oleh pihak PT. UNITEX sebagai tempat pembuangan air limbah terolahnya. Karakteristik Sungai Cibudig dicirikan dengan lebar sungai kurang lebih 2 - 3 m, kedalaman bervariasi antara 20 – 80 cm dan tipe substrat berlumpur campur pasir, kerikil dan berbatu.

Air limbah olahan yang dikeluarkan oleh PT. UNITEX akan sangat mempengaruhi kualitas perairan Sungai Cibudig sebagai badan air penerima air limbah olahan, oleh karena itu dilakukan pengukuran kualitas air Sungai Cibudig yang bertujuan untuk melihat konstribusi air limbah olahan PT. UNITEX terhadap perairan, sehingga dapat diketahui apakah terjadi perubahan kualitas air sungai akibat adanya masukan air limbah olahan PT. UNITEX Pengukuran kualitas air dilakukan pada 3 lokasi yaitu 20 m sebelum saluran air limbah, 20 dan 200 m setelah saluran air limbah. Hasil analisa contoh air dapat dilihat pada Tabel 9.

Secara umum terjadi perubahan konsentrasi dari berbagai parameter, baik parameter fisika maupun kimia, pada badan air Sungai Cibudig setelah menerima air limbah olahan PT. UNITEX.

Tabel 9. Hasil anallisis kualitas air Sungai Cibudig

Parameter Satuan

Lokasi Mutu air limbah

PT. UNITEX 20 m sebelum 20 m sesudah 200 m sesudah Suhu 0C 33,6 26,8 28,8 28,2 pH - 7 6,98 6,85 6,86 DO mg/l 3,6 4,9 5,7 4,9 BOD mg/l 28,97 20,84 15,00 16,68 COD mg/l 142,71 27,58 56,75 62,89 TSS mg/l 40 20 20 40

Suhu air Sungai Cibudig mengalami peningkatan sebesar 20C pada 20 m setelah menerima air limbah olahan PT. UNITEX, jika dibandingkan dengan sebelum menerima air limbah olahan PT. UNITEX Peningkatan suhu tersebut diduga merupakan pengaruh langsung dari adanya masukan air limbah olahan PT. UNITEX yang masih hangat ke dalam perairan Sungai Cibudig.

Nilai pH di sungai pada lokasi 20 m setelah saluran mengalami penurunan sebesar 0,13 satuan yaitu dari 6,98 menjadi 6,85. Penurunan yang sangat kecil ini (diduga bukan oleh akibat buangan PT. UNITEX) tidak berpengaruh nyata terhadap kualitas air dan keberadaaan biotanya, karena nilai pH ini masih memenuhi kriteria berdasarkan PPRI No. 82 Tahun 2001 untuk Golongan III.

Konsentrasi oksigen terlarut tampak mengalami peningkatan setelah melewati saluran air limbah. Konsentrasi oksigen terlarut pada 20 m sebelum saluran air limbah sebesar 4,9 mg/l. Setelah 20 m melewati saluran air limbah sebesar 5,7 mg/l. Hal ini diduga karena masuknya air limbah terolah yang memiliki konsentrasi oksigen terlarut cukup tinggi sebesar 3,6 mg/l serta adanya agitasi (pengadukan) antara air limbah olahan PT. UNITEX dengan air Sungai Cibudig dan kontak dengan udara. Konsentrasi oksigen terlarut pada lokasi 200 m setelah saluran air limbah kembali pada nilai semula yaitu 4,9 mg/l. Hal ini diduga karena adanya pemanfaatan oksigen oleh mikroorganisme yang terdapat pada perairan Sungai Cibudig. Menurut Kriteria Baku Mutu Air Golongan III berdasarkan PPRI No. 82 Tahun 2001, kondisi oksigen terlarut masih memenuhi syarat untuk kegiatan perikanan.

Nilai BOD pada lokasi 20 m sebelum saluran air limbah sebesar 20,84 mg/l, setelah 20 m saluran air limbah terjadi penurunan nilai BOD sebesar 15,00 mg/l.

Penurunan diduga karena terjadi proses pencampuran yang cukup baik antara air limbah olahan PT. UNITEX dengan air Sungai Cibudig dan adanya dekomposisi bahan organik oleh bakteri serta pengendapan di dalam badan air Sungai Cibudig. Sedangkan pada lokasi 200 m setelah saluran air limbah, terjadi kenaikan nilai BOD sebesar 1,68 mg/l, hal ini diduga karena adanya kegiatan penduduk yang ikut menambah konsentrasi bahan organik di Sungai Cibudig.

Nilai COD pada lokasi 20 m sebelum saluran air limbah sebesar 27,58 mg/l, setelah 20 m saluran air limbah terjadi perubahan nilai COD menjadi 56,75 mg/l. Hal ini diduga karena masuknya air limbah olahan PT. UNITEX memiliki nilai COD relatif besar yaitu 142,71 mg/l. Nilai COD pada lokasi 200 m setelah saluran air limbah sebesar 62,89 mg/l, adanya peningkatan ini diduga terjadi karena adanya masukan air limbah kegiatan penduduk sekitar yang ikut menambah nilai COD di Sungai Cibudig.

Konsentrasi TSS pada lokasi 20 m sebelum saluran dan 20 m setelah saluran bernilai sama, yaitu sebesar 20 mg/l. Hal ini terjadi diduga karena konsentrasi TSS air limbah terolah PT. UNITEX yang masuk ke perairan Sungai Cibudig tidak begitu besar, yaitu sebesar 40 mg/l. Menurut Alabaster dan Lloyd (1982) in Effendi (2003), nilai konsetrasi TSS 25 – 80 mg/l memberi sedikit pengaruh terhadap kepentingan perikanan. Sedangkan pada lokasi 200 m setelah saluran air limbah, konsentrasi TSS meningkat menjadi 40 mg/l. Peningkatan konsentrasi TSS diduga akibat masuknya air limbah buangan penduduk sekitar ke dalam Sungai Cibudig.

Dari uraian di atas terlihat bahwa input atau masukan air limbah olahan PT. UNITEX terhadap air sungai Cibudig ternyata tidak banyak merubah mutu air badan penerima limbah, namun dalam jangka panjang harus diantisipasi karena akumulasi beban pencemar akan menggangu habitat bagi biota akuatik pada perairan.

4.9. Analisis Beban Pencemaran Limbah PT. UNITEX terhadap Sungai Cibudig

Analisa beban bahan pencemaran merupakan suatu analisis untuk mengetahui beban pencemar yang boleh dikeluarkan oleh suatu industri

berdasarkan ketentuan yang ditetapkan oleh pemerintah (SK. Gub. Jawa Barat No. 6 Tahun 1999).

PT. UNITEX pada bulan Juni 2009 menghasilkan 1.074.000 meter kain setara dengan 168,3 ton kain dan benang sebanyak 133,1 ton, sehingga nilai total produksi adalah 301,4 ton/bulan (10,05 ton/hari). Hasil produksi tersebut menghasilkan air limbah yang harus diolah oleh IPAL PT. UNITEX Jika debit air limbah PT. UNITEX sebesar 1517,3 m3/hari, maka jumlah air limbah yang dihasilkan dari proses produksi adalah 151 m3/ton produksi.

Besarnya beban pencemaran air limbah olahan PT. UNITEX yang masuk ke Sungai Cibudig dapat dilihat pada Tabel 10.

Tabel 10. Beban pencemaran air limbah PT. UNITEX

Parameter

Beban Pencemaran Air Limbah Olahan

PT. UNITEX

Baku Mutu Beban Pencemaran Maksimum SK. Gub Jawa Barat *

Kep Men LH No.51/1995** (Kg/hari) (Kg/ton produksi) (Kg/hari) (Kg/ton produksi) (Kg/hari) (Kg/ton produksi) BOD 43,96 4,37 90 6 191,125 12,75 COD 216,54 21,55 225 15 562,5 37,5 TSS 60,69 6,04 75 5 135 9

Debit air limbah 1517,3(m3/hari) Debit

Maksimum (m3/ton

produk) 151 100 150

Produksi kain

dan benang 10,05 ton/hari

* SK Gub. Jawa Barat No. 6 Tahun 1999 tentang baku mutu limbah cair industri tekstil di Jawa Barat ** Kep Men LH No. 51 Tahun 1995 tentang baku mutu limbah cair industri

Sumber : Laporan PT. UNITEX bulan Juni 2009

Dari tabel tersebut terlihat bahwa Sungai Cibudig menerima beban pencemar air limbah PT. UNITEX setiap harinya sebesar 43,96 kg BOD/hari; 216,54 kg COD/hari dan 60,69 kg TSS/hari untuk debit air limbah air olahan sebesar 1517,13 m3/hari. Nilai beban pencemar BOD, COD dan TSS dalam kg/hari sudah memenuhi standar baku muku limbah cair industri tekstil yang ditetapkan oleh

pemerintah (SK. Gub. Jawa Barat No. 6 Tahun 1999 dan Kep Men LH No. 51 Tahun 1995).

Dilihat dari sisi konsentrasi, air limbah olahan PT. UNITEX telah memenuhi baku mutu limbah industri tekstil, namun beban pencemaran yang tinggi akibat besarnya debit air akan memberatkan bagi badan air penerima, dan akan sangat berpengaruh terhadap keseimbangan ekosistem Sungai Cibudig. Sehingga dalam jangka panjang penurunan kualitas air sungai akibat adanya beban pencemaran yang tinggi dari PT. UNITEX perlu diantisipasi.

Sedangkan besarnya beban bahan pencemar air limbah olahan PT. UNITEX dalam kg/ton produksi untuk nilai BOD sebesar 4,37 kg/ton produksi; COD 21,55 kg/ton produksi dan TSS 6,04 kg/ton produksi. Nilai BOD telah memenuhi baku mutu namun untuk parameter COD dan TSS, nilainya sedikit melebihi baku mutu yang ditetapkan oleh pemerintah dalam SK. Gub. Jawa Barat No 6 Tahun 1999, sedangkan menurut Kep Men LH No. 51 Tahun 1995 nilai beban pencemaran air limbah olahan PT. UNITEX dalam kg/ton produksi untuk semua parameter telah memenuhi baku mutu. Tingginya nilai beban pencemaran dalam kg/ton diduga karena debit air limbah/ton produksi tekstil PT. UNITEX telah melebihi batas yaitu sebesar 151 m3/ton, sedangkan debit limbah cair maksimum menurut SK. Gub. Jawa Barat No. 6 Tahun 1999 yaitu sebesar 100 m3/ton (Lampiran 3). Peningkatan jumlah produksi diduga mempengaruhi jumlah air bersih yang dibutuhkan dan jumlah air limbah yang dihasilkan, dimana debit air limbah sangat besar pengaruhnya terhadap beban (load).

Untuk mengatasi hal tersebut maka perlu dilakukan optimalisasi penggunaan air baku dalam proses produksi dan peningkatan kinerja IPAL PT. UNITEX sehingga air buangan limbah yang dihasilkan menjadi minimum dan mutunya tidak berdampak buruk terhadap kualitas badan air penerimanya

4.10. Konsep Keseimbangan Massa

Konsep keseimbangan massa dihitung untuk mengetahui seberapa besar input atau kontribusi buangan air limbah olahan PT. UNITEX dan kontribusi beban pencemar lain (kg beban limbah/hari) terhadap perairan Sungai Cibudig serta

untuk mengetahui apakah terjadi kenaikan atau penurunan beban pencemaran. Hasil perhitungan konsep keseimbangan massa dapat dilihat dalam Tabel 11.

Tabel 11. Keseimbangan massa di Sungai Cibudig

Beban Pencemaran Parameter (kg/hari) BOD COD TSS Q1C1 (a) 504,05 667,25 483,84 Q2C2 (b) 43,96 216,54 60,69 Q3C3 (c) 518,40 1961,23 691,20 (c ) - [(a) + (b)] -29,11 +1077,43 +146,67

Keterangan : (a) =Lokasi ± 20 m sebelum saluran akhir PT. UNITEX (b) = Lokasi saluran akhir PT.UNITEX

(c) = Lokasi ± 20 m setelah saluran akhir PT. UNITEX (-) = Penurunan nilai beban pencemar

(+) = Penambahan nilai beban pencemar

Dari data tersebut terlihat bahwa beban pencemar pada lokasi 20 m setelah saluran akhir pembuangan air limbah olahan PT. UNITEX memiliki nilai yang jauh lebih besar jika dibandingkan dengan 20 m sebelum saluran akhir pembuangan air limbah olahan PT. UNITEX Dapat diduga bahwa sumber beban pencemar Sungai Cibudig tidak hanya berasal dari air limbah olahan PT. UNITEX, karena PT.UNITEX memberikan kontribusi nilai BOD sebesar 43,96 kg/hari; COD 216,54 kg/hari dan TSS 60,69 kg/hari. Sebagian besar beban pencemar di Sungai Cibudig diperoleh dari sumber lain yang jumlahnya relatif tinggi, yaitu sebesar 1077,43 kg COD/hari dan 146,67 kg TSS/hari. Sumber beban pencemar lain yang berkontribusi terhadap Sungai Cibudig adalah limbah rumah tangga serta adanya kegiatan perikanan dari penduduk setempat. Sedangkan untuk nilai BOD terjadi penurunan nilai beban pencemaran sebesar 29,61 kg BOD/hari, hal ini diduga terjadi karena adanya pengadukan (agitasi) yang cukup tinggi dan dekomposisi bahan organik oleh bakteri yang terdapat dalam badan air.

4.11. Tangki Ekualisasi (dimensi fisik dan kenyataan di lapang)

Ekualisasi adalah suatu cara atau teknik untuk menyeragamkan berbagai parameter air limbah sebelum air limbah tersebut diolah. Instalasi Pengolahan Air Limbah PT. UNITEX memiliki tangki ekualisasi berbentuk oval dengan ukuran diameter 1 dan 2 sebesar 32,6 m dan 14 m, tinggi 4 m dan kapasitas 2000 m3 serta letaknya berada sebelum pengolahan biologis. Ekualisasi digunakan untuk mengatasi masalah yang timbul dalam operasional akibat perubahan aliran dan memperbaiki hasil pada proses berikutnya.Fungsi dari tangki ekualisasi yaitu : (a) menyeragamkan mutu air limbah yang akan diolah, (b) meminimasi kebutuhan bahan kimia, (c) memberi pasokan air limbah secara kontinu kepada unit pengolahan selanjutnya, (d) mengurangi konsentrasi bahan beracun yang tinggi pada pengolahan air limbah secara biologis.

Berdasarkan hasil pengolahan data sekunder PT. UNITEX, diperoleh produksi air limbah maksimum terjadi pada enam bulan pertama yaitu Januari sampai Juni, hal ini terlihat dari volume dan debit air limbah yang cenderung tinggi jika dibandingkan dengan enam bulan berikutnya. Debit air limbah tertinggi terjadi pada bulan Februari, hal ini diduga adanya produksi maksimum, kondisi ini didukung dengan adanya data hasil olahan pada tangki ekualisasi (Tabel 12).

Dari data tersebut dapat dilihat pola aliran limbah pada bulan Februari adalah konstan, dengan puncak debit air limbah berada pada pukul 10.00 sebesar 200,52 m3/jam. Untuk perhitungan volume tangki ekualisasi secara teoritis (seperti tersebut pada Tabel 12) diperoleh hasil sebesar 86,04 m3. Namun dengan volume tangki sebesar ini, maka pada jam 01.00 s/d 9.00 tangki ekualisasi akan kosong (tidak berair). Kondisi semacam ini sangat tidak baik bagi suatu instalasi pengolahan air limbah. Untuk menanggulangi kosongnya tangki tersebut, berikut ini adalah beberapa contoh simulasi (dengan memperbesar ukuran tangki) dengan menggunakan faktor pengaman (safety faktor) yaitu 50%, 100% dan 500% (lihat Tabel 13).

Tabel 12. Analisa data tangki ekualisasi saat produksi air limbah maksimum (Februari 2008) Jam pengukuran debit limbah (m3/jam) debit kumulatif (m3) Debit kumulatif rata-rata (m3) debit kumulatif - debit kumulatif rata-rata (m3) vol ekualisasi setelah ditambah 50% safety vol ekualisasi setelah ditambah 100% safety vol ekualisasi setelah ditambah 500% safety 1.00 110.17 110.17 114.48 -4.30 38.72 81.74 425.91 2.00 110.17 220.34 228.95 -8.61 34.41 77.43 421.60 3.00 110.00 330.34 343.43 -13.08 29.94 72.96 417.13 4.00 109.31 439.66 457.90 -18.25 24.77 67.79 411.96 5.00 109.31 548.97 572.38 -23.41 19.61 62.63 406.80 6.00 111.38 660.34 686.85 -26.51 16.51 59.53 403.70 7.00 110.69 771.03 801.33 -30.29 12.73 55.75 399.92 8.00 109.31 880.34 915.80 -35.46 7.56 50.58 394.75 9.00 107.59 987.93 1030.28 -42.35 0.67 43.69 387.86 10.00 200.52 1188.45 1144.76 43.69 86.71 129.73 473.90 11.00 108.10 1296.55 1259.23 37.32 80.34 123.36 467.53 12.00 110.00 1406.55 1373.71 32.84 75.86 118.88 463.05 13.00 111.55 1518.10 1488.18 29.92 72.94 115.96 460.13 14.00 113.45 1631.55 1602.66 28.89 71.91 114.93 459.10 15.00 113.79 1745.34 1717.13 28.21 71.23 114.25 458.42 16.00 114.31 1859.66 1831.61 28.05 71.07 114.09 458.26 17.00 113.97 1973.62 1946.09 27.54 70.56 113.58 457.75 18.00 113.10 2086.72 2060.56 26.16 69.18 112.20 456.37 19.00 112.41 2199.14 2175.04 24.10 67.12 110.14 454.31 20.00 111.72 2310.86 2289.51 21.35 64.37 107.39 451.56 21.00 111.21 2422.07 2403.99 18.08 61.10 104.12 448.29 22.00 107.93 2530.00 2518.46 11.54 54.56 97.58 441.75 23.00 108.28 2638.28 2632.94 5.34 48.36 91.38 435.55 24.00 109.14 2747.41 2747.41 0.00 43.02 86.04 430.21 jumlah total 2,747.41 Rataan 114.48 Max 200.52 43.69 86.71 129.73 473.90 Min 107.59 -42.35 0.67 43.69 387.86 peak faktor 1.75 volume tank, VT (m3) 86.04

Nilai safety faktor 50% dari VT 43.02 Nilai safety faktor 100% dari VT 86.04 Nilai safety faktor 500% dari VT 430.21 VT Ekualisasi Max + SF 50% 86.71 VT Ekualisasi Min + SF 50% 0.67 VT Ekualisasi Max + SF 100% 129.73 VT Ekualisasi Min + SF 100% 43.69 VT Ekualisasi Max + SF 500% 473.90 VT Ekualisasi Min + SF 500% 387.86 kedalaman 4 m

Luas bak pada VTE max + SF50% 21.68 Luas bak pada VTE max + SF100% 32.43

Luas bak pada VTE max + SF500% 118.48 ketinggian air saat volume tanki ekualisasi minimum dengan SF 50% 0.03

ketinggian air saat volume tanki ekualisasi maximum dengan SF 50% 4.00 ketinggian air saat volume tanki ekualisasi minimum dengan SF 100% 1.35 ketinggian air saat volume tanki ekualisasi maximum dengan SF 100% 4.00

ketinggian air saat volume tanki ekualisasi minimum dengan SF 500% 3.27 ketinggian air saat volume tanki ekualisasi maximum dengan SF 500% 4.00

Tabel 13. Perhitungan faktor pengaman tangki ekualisai bulan Februari Ukuran Volume Tangki Faktor Pengaman 0% 50% 100% 500% 1100% Ukuran tangki ekualisasi yang dihasilkan (m3) 86,04 87,38 173,43 861,76 1930,22 Volume air minimum&maksimum (m3) -42,35 – 43,69 0,67 – 86,71 43,69 – 129,73 387,86 – 473,90 922,09 – 1008,13 Retensi saat volume

minimum&maksimum (jam) -0,40 – 0,22 0,0062-0,43 0,40 – 0,65 2,3 – 3,60 5,02 – 8,57 Kejadian minimum-maksimum Pukul 09.00 pagi (min) & pukul 10pagi (maks) Pukul 09.00 pagi (min) & pukul 10pagi (maks) Pukul 09.00 pagi (min) & pukul 10pagi (maks) Pukul 09.00 pagi (min) & pukul 10pagi (maks) Pukul 09.00 pagi (min) & pukul 10pagi (maks) Ukuran volume tangki

ekualisasi yang ada di PT. UNITEX (m3)

2000 2000 2000 2000 2000

Ketinggian air tangki ekualisasi saat volume minimum&maksimum (m)

-3,9 – 4 0,03 – 4 1,35 – 4 3,27 – 4 3,66 – 4

Berdasarkan tabel diatas dapat diketahui bahwa dari ketiga faktor pengaman tersebut dapat disarankan bahwa faktor pengaman 100% merupakan kondisi yang optimal untuk tangki ekualisasi jika dibandingkan dengan faktor pengaman 50% dan 500%. Faktor pengaman 100% menghasilkan ukuran tangki ekualisasi sebesar 173,43 m3 dan retensi waktu air limbah sebesar 0,40 – 0,45 jam, kondisi ini diduga dapat melakukan pengolahan air limbah dengan baik dan dapat menampung air limbah pada saat kondisi maksimum dan minimum. Pada saat faktor pengaman 50% volume tangki ekualisasi hanya 0,67 m3 dengan ketinggian air 0,03 m; dan waktu retensi 0,0062 jam (saat kondisi minimum), kondisi ini menyebabkan kesulitan dalam hal pengadukan dan pengolahan karena air limbah hanya akan lewat begitu saja tanpa mengalami pengolahan terlebih dulu, untuk faktor pengaman 500% dinilai kurang tepat karena efisiensi pengolahan berkurang jika dilihat dari segi waktu, tenaga serta biaya yang dibutuhkan.

Tabel 14. Analisa data tangki ekualisasi saat produksi air limbah minimum (Desember 2008) Jam pengukuran debit limbah (m3/jam) debit kumulatif (m3) debit kumulatif rata-rata (m3)

debit kumulatif - debit kumulatif rata-rata (m3) vol ekualisasi setelah ditambah 50% safety vol ekualisasi setelah ditambah 100% safety vol ekualisasi setelah ditambah 500% safety 1.00 104.35 104.35 10.50 93.86 141.46 189.05 569.81 2.00 5.16 109.52 20.99 88.52 136.12 183.71 564.47 3.00 11.29 120.81 31.49 89.31 136.91 184.50 565.26 4.00 7.58 128.39 41.99 86.40 134.00 181.59 562.35 5.00 5.81 134.19 52.49 81.71 129.31 176.90 557.66 6.00 0.00 134.19 62.98 71.21 118.81 166.40 547.16 7.00 0.00 134.19 73.48 60.71 108.31 155.90 536.66 8.00 0.00 134.19 83.98 50.22 97.82 145.41 526.17 9.00 0.00 134.19 94.48 39.72 87.32 134.91 515.67 10.00 0.00 134.19 104.97 29.22 76.82 124.41 505.17 11.00 0.00 134.19 115.47 18.72 66.32 113.91 494.67 12.00 0.00 134.19 125.97 8.23 55.83 103.42 484.18 13.00 2.42 136.61 136.46 0.15 47.75 95.34 476.10 14.00 9.35 145.97 146.96 -0.99 46.61 94.20 474.96 15.00 10.16 156.13 157.46 -1.33 46.27 93.86 474.62 16.00 14.68 170.81 167.96 2.85 50.45 98.04 478.80 17.00 16.29 187.10 178.45 8.64 56.24 103.83 484.59 18.00 18.06 205.16 188.95 16.21 63.81 111.40 492.16 19.00 17.74 222.90 199.45 23.45 71.05 118.64 499.40 20.00 18.71 241.61 209.95 31.67 79.27 126.86 507.62 21.00 17.90 259.52 220.44 39.07 86.67 134.26 515.02 22.00 15.81 275.32 230.94 44.38 91.98 139.57 520.33 23.00 15.16 290.48 241.44 49.05 96.65 144.24 525.00 24.00 13.39 303.87 251.94 51.94 99.54 147.13 527.89 jumlah total 303.87 Jumlah pengamatan 24.00 Rataan 12.66 Max 104.35 93.86 Min 0.00 -1.33 peak faktor 8.24 volume tank, VT (m3) 95.19 Nilai safety faktor 50% dari VT 47.59 Nilai safety faktor 100% dari VT 95.19

Nilai safety faktor 500% dari VT 475.94

VT Ekualisasi Max + SF 50% 141.45 VT Ekualisasi Min + SF 50% 46.26 VT Ekualisasi Max + SF 100% 189.05 VT Ekualisasi Min + SF 100% 93.86 VT Ekualisasi Max + SF 500% 569.80 VT Ekualisasi Min + SF 500% 474.61 kedalaman 4 m

Luas bak pada VTE max + SF50% 35.36

Luas bak pada VTE max + SF100% 47.26

Luas bak pada VTE max + SF500% 142.45 ketinggian air saat volume tanki ekualisasi minimum dengan SF 50% 1.31

ketinggian air saat volume tanki ekualisasi maximum dengan SF 50% 4.00

ketinggian air saat volume tanki ekualisasi minimum dengan SF 100% 1.99 ketinggian air saat volume tanki ekualisasi maximum dengan SF 100% 4.00

ketinggian air saat volume tanki ekualisasi minimum dengan SF 500% 3.33 ketinggian air saat volume tanki ekualisasi maximum dengan SF 500% 4

Produksi air limbah minimum PT. UNITEX terjadi pada bulan Juli – Desember, terlihat dari volume dan debit air limbah yang cendrung lebih rendah dibandingkan dengan enam bulan sebelumnya, produksi paling minimum terjadi pada bulan Desember. Berikut hasil pengolahan data sekunder PT. UNITEX, dapat dilihat pada Tabel 14.

Berdasarkan data diatas terlihat pola aliran limbah pada bulan Desember sangat fluktuatif. Puncak debit air limbah terjadi pada pukul 01.00 sebesar 104, 35 m3/jam, diduga hal ini terjadi karena adanya pencucian mesin – mesin produksi yang menyebabkan debit air limbah tinggi. Sedangkan pada pukul 06.00 – 10.00, tidak terdapat air limbah yang masuk ke Instalasi Pengolahan Air Limbah (IPAL), diduga PT. UNITEX tidak melakukan proses produksi, sehingga pengolahan air limbah dihentikan. Dari pengolahan data secara teoritis diperoleh volume tangki ekualisasi sebesar 95,19 m3. Namun dengan volume tersebut, pada jam 14.00 dan 15.00 tangki ekualisasi akan kosong (tidak berair), sehingga dibuat beberapa contoh faktor pengaman (safety faktor) yaitu 50%, 100% dan 500% (Tabel 15).

Tabel 15. Perhitungan faktor pengaman tangki ekualisai bulan Desember Ukuran Volume Tangki Faktor Pengaman 0% 50% 100% 500% 1000% Ukuran tangki ekualisasi yang dihasilkan (m3) 95,19 187,71 282,91 1044,41 1996,35 Volume air minimum&maksimum (m3) -1,33 – 93,88 46,26 – 141,45 93,86 – 189,05 474,61 – 569,80 950,59 – 1045,76

Retensi saat volume maksimum (jam) 0,9 1,35 1,81 5,46 10,02 Kejadian minimum-maksimum Pukul 06.00 – 12.00(min) & pukul 01.00 pagi (maks) Pukul 06.00 – 12.00(min) & pukul 01.00 pagi (maks) Pukul 06.00 – 12.00(min) & pukul 01.00 pagi (maks) Pukul 06.00 – 12.00(min) & pukul 01.00 pagi (maks) Pukul 06.00 – 12.00(min) & pukul 01.00 pagi (maks) Ukuran volume tangki

ekualisasi yang ada di PT. UNITEX (m3)

2000 2000 2000 2000 2000

Ketinggian air tangki ekualisasi saat volume minimum&maksimum (m)

Berdasarkan tabel diatas dapat diketahui bahwa ukuran tangki ekualisasi yang dihasilkan secara teoritis adalah 95,19 m3. Dari ketiga pilihan untuk faktor pengaman dapat disarankan bahwa faktor pengaman 100 % merupakan kondisi yang sesuai jika dibandingkan dengan faktor pengaman 50% dan 500%, karena ukuran tangki ekualisasi yang dihasilkan pada faktor pengaman 100% sudah dapat menampung air limbah pada saat kondisi minimum dan maksimum dan memiliki waktu retensi yang cukup untuk pengolahan air limbah.

Dari kedua penjelasan diatas dapat diketahui bahwa ukuran tangki ekualisasi yang diperoleh secara teoritis jika dibandingkan dengan kondisi di lapangan sangat jauh berbeda, hal ini diduga PT. UNITEX menerapkan faktor pengaman yang sangat tinggi yaitu sekitar 1100 % untuk meredam lonjakan debit limbah yang mencapai 114,48 m3/jam saat produksi maksimum pada bulan Februari, disamping itu air limbah diharapkan memiliki waktu retensi yang lebih lama (8,57 jam), diduga semakin lama waktu retensi dalam tangki ekualisasi dapat menyebabkan terjadinya dekomposisi aerobik sehingga mempermudah pengolahan selanjutnya dan karakteristik air limbah akan semakin homogen. Besarnya volume tangki ekualisasi yang diterapkan PT. UNITEX ini, terjadi karena pada awalnya tangki tersebut merupakan tangki aerasi, namun untuk meningkatkan kapasitas dan efisiensi pengolahan maka tangki aerasi tersebut digantikan menjadi tangki ekualisasi.

Gambar 22. Grafik perbandingan faktor pengaman

Gambar 22 diatas menunjukkan perbandingan pengunaan faktor pengaman 50%, 100% dan 500% pada tangki ekualisasi. Berdasarkan penjelasan di atas, maka dapat disarankan bahwa tangki ekualisasi dengan faktor pengaman 100% adalah paling optimal dalam pengolahan air limbah PT. UNITEX, karena sudah memadai atau sudah sesuai dengan persyaratan yang dibutuhkan untuk tangki ekualisasi, dengan mengacu pada persyaratan bahwa tangki tersebut telah mampu mengantisipasi kondisi air limbah saat minimum dan maksimum serta menghasilkan aliran yang konstan untuk proses pengolahan limbah selanjutnya.

Untuk mengetahui tangki ekualisasi bekerja secara optimum, selain volume tangki ekualisasi dan faktor pengaman, perlu diketahui juga waktu tinggal (Retention time) dari air limbah, yang merupakan waktu inap dari air limbah pada sistem pengolahan, dimana semakin lama limbah menginap, maka proses pengolahan akan lebih baik, tetapi bila terlampau cepat, maka praktis air limbah hanya lewat saja, sehingga tidak terjadi proses pengolahan. Berdasarkan hasil pengolahan data sekunder PT. UNITEX diperoleh hasil perhitungan waktu tinggal (Retention time) sebagai berikut, dapat dilihat pada Tabel 16.

Tabel 16. Analisa data waktu tinggal (Retention time) tangki ekualisasi selama Tahun 2008 Waktu Debit limbah rata-rata (m3/jam)

Perhitungan teoritis Kondisi di lapangan Volume tangki ekualisasi Waktu Retensi Volume tangki ekualisasi Waktu Retensi (m3) (jam) (m3) (jam) Januari 112.82 24.58 0.218 2000 17.727 Februari 114.48 86.04 0.752 2000 17.470 Maret 108.18 34.32 0.317 2000 18.488 April 66 80.32 1.217 2000 30.303 Mei 76.29 75.32 0.987 2000 26.216 Juni 73.51 37.71 0.513 2000 27.207 Juli 51.48 77.39 1.503 2000 38.850 Agustus 64.94 99.94 1.539 2000 30.798 September 35.15 84.83 2.413 2000 56.899 Oktober 32.79 64.27 1.960 2000 60.994 November 14.67 97 6.612 2000 136.333 Desember 12.66 95.19 7.519 2000 157.978

Dari tabel diatas dapat dilihat bahwa berdasarkan perhitungan teoritis diperoleh waktu retensi (Retention time) air limbah dalam tangki ekualisasi pada bulan Januari sangat kecil jika dibandingkan dengan bulan – bulan lainnya pada tahun 2008, yaitu sebesar 0,218 jam atau sekitar 13 menit, hal ini terjadi karena debit air limbah yang cukup tinggi dan volume air limbah tangki ekualisasi cukup rendah, sehingga dapat diduga pengolahan air limbah tidak berjalan dengan optimum, karena air limbah hanya lewat begitu saja dan belum terjadi pengolahan. Sedangkan waktu tinggal (Retention time) maksimum terjadi pada bulan Desember, sebesar 7,519 jam. Waktu retensi yang diperoleh secara teoritis, jika dibandingkan dengan kondisi di lapangan sangat jauh berbeda. Tingginya waktu retensi (kondisi di lapangan) disebabkan karena volume tangki yang cukup besar dan rendahnya debit air limbah yang masuk, kondisi seperti ini dapat menyebabkan proses dekomposisi dalam tangki ekualisasi, sehingga pengolahan limbah secara biologi sebenarnya telah terjadi di dalam tangki ekualisasi. Akan tetapi waktu tinggal (Retention time) yang terlalu tinggi tidak baik juga untuk pengolahan air limbah, karena akan menimbulkan pengendapan serta menghasilkan bau busuk. Waktu retensi yang optimum untuk pengolahan air limbah pada bak ekualisasi kurang lebih sekitar 8 jam, sehingga dapat diduga bahwa pengolahan air limbah yang optimum terjadi pada bulan Desember 2008 (berdasarkan perhitungan secara teoritis).