ANALISA KEANDALAN DENTED PIPEDI SISI NUBI FIELD TOTAL E&P INDONESIE Dedie Arianto1, Handayanu2, D.M. Rosyid, 2

1Mahasiswa Teknik Kelautan, 2Staf Pengajar Teknik Kelautan

Abstrak

Subsea pipelinemerupakan salah satu sarana transportasi fluida yang paling sering digunakan karena lebih ekonomis dan efisien dibandingkan sarana transportasi fluida lainnya. Tugas akhir ini membahas pengaruh perubahan bentuk pipa yang berupa cacat (dent). Tentunya perubahan bentuk plastis pada suatu struktur akan mempengaruhi keandalan struktur tersebut, namun dalam Tugas Akhir ini akan dibahas kedalaman dentyang paling berpengaruh terhadap keandalan pipa. Analisa dalam pemodelan Tugas Akhir ini akan dibantu dengan perangkat lunak ANSYS 11 yang berbasis metode elemen hingga. Tahapan awal yang dilakukan adalah memodelkan struktur pipa yang mengalami dent, kemudian membagi struktur tersebut ke dalam elemen-elemen (diskritisasi). Tahapan yang dilakukan selanjutnya adalah menetapkan batasan-batasan dalam pemodelan dan memberikan beban pada struktur pipa. Beban yang diberikan pada pipa merupakan beban tekanan external pressure yang berupa hydrostatic pressure dan internal pressure sebagai akibat aliran fluida, tekanan ini divariasikan untuk mendaptkan keandalan pipa tersebut. Dari hasil permodelan menunjukkan tegangan Von Mises yang paling besar dialami oleh dent dengan kedalaman 12.5%, yaitu sebesar 58015 Psi. Tegangan tersebut berada sedikit di bawah SMYS material pipa tersebut, yaitu 65000 Psi. Tegangan Von Mises pada kedalaman dent 13% sudah melebihi SMYS material tersebut, yaitu 162442 Psi. Hal ini menunjukkan kedalaman dent 12.5% merupakan kedalaman dent maksimum untuk pipa tersebut.

Kata kunci: pipeline, dent, internal pressure, external pressure, von mises stress 1. PENDAHULUAN

Dogleg adalah jenis pipa yang menghubungkan riser dengan pipeline yang ditanam di seabed. Dog Leg tidak dilapisi dengan concrete coating, hal ini disebabkan pipa pada water depth lebih dari 14 m tidak perlu dilapisi dengan concrete coating. Apabila ada benda jatuh mengenai dogleg, maka dogleg akan mudah mengalami dent dan yang lebih ekstrim pipa tersebut akan putus. Peluang kemungkinan dogleg mengalami beban tumbukan akibat benda jatuh lebih besar jika dibandingkan dengan pipeline yang ada di tengah laut. Hal ini disebabkan kegiatan bongkar muat dari kapal cargo untuk memenuhi kebutuhan pekerja dan penggantian spare part yang ada pada platform tersebut. Berikut ini data bongkar muat yang terjadi di WPN2 milik TOTAL E&P Indonesie.

2. PENGERTIANDENT

Berdasarkan Det Norske Veritas (DnV-OS-F101 SUBMARINE PIPELINE SYSTEM), dent

disturbance pada kelengkungan dari pipa atau tubular member dan yang mana menghasilkan suatu perubahan diameter yang bervariasi lebih dari 2% nominal diameter. Mineral

Management Service (MMS, 2000)

mendefinisikan dent sebagai perubahan bentuk atau lekukan pada bagian struktur yang disebabkan oleh suatu kejadian (aksi) sehingga menimbulkan kerusakan visual pada area kelengkungan pipa atau komponen tanpa mengurangi ketebalan dindingnya.

3. PERHITUNGAN TEGANGAN PIPA Tekanan internal pada pipa juga mempengaruhi kedalaman dent pada pipa. Pengurangan kedalaman dent akibat adanya tekan internal dapat diabaikan apabila pipa yang mengalami dent tidak terdapat cacat/retak akibat dent tersebut.

internal. Ketebalan minimal dinding pipa agar tahan terhadap tekanan internal dapat menggunakan rumus sebagai berikut (Raswari, 1986) :

SE py

OD p t 2 (1) dimana :t = tebal dinding pipa. P = design internal pressure. OD = diameter rata-rata pipa.

S = tegangan pada temperatur desain. E = faktor efisiensi sambungan. y = faktor bahan.

Untuk menghitng Massa tambah pipa dapat menggunakan persamaan : w m a OD C M

4 2 (2) dimana :Cm = 2.29 (koefisien massa tambah). Ma = massa tambah.

OD = diameter luar pipa.

w = densitas air.

Momen bending dan stress pada pipa yang terkena dent dapat dihitung dengan menggunakan rumus (Shannon dalam Bai, 1973) :

D

D

d H1

1

.

8

(3) d Ht

D

M

0

.

85

(4) dimana :σH = tegangan hoopnominal. Dd= kedalaman dent.

T = ketebalan dinding pipa. D = diameter luar pipa.

Kemungkinan kegagalan struktur pipa meningkat seiring dengan bertambahnya kedalaman dent (Bai, 2001). Pengaruh kedalaman dent terhadap indeks keandalan dan kemungkinan kegagalan dapat dilihat pada gambar dibawah ini.

Gambar 1 Pengaruh kedalaman dent(Dd) pada pipa – (Bai, 2001)

3.1. Hoop Stress

Pertimbangan utama dalam pemilihan tebal dinding pipa untuk menahan perbedaan tekanan dalam dan luar adalah perhitungan hoops stress. Maximum tangential (hoop) stress akibat internal pressuretidak boleh melebihi allowable stress.

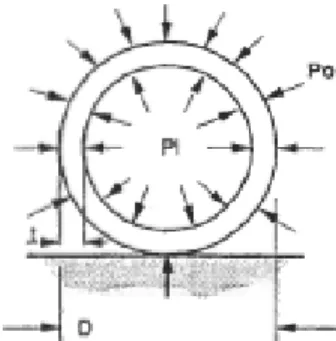

Gambar 2 Hoop stress pada dinding pipa (Bai, 2001)

(5) dengan,

σh= hoop stressakibat internal pressure, psi Pi = internal pressurepipa, psi

Po = external pressurepipa, psi t = pipe wall thickness,in 3.2. Equivalent Stress

Tegangan-tegangan yang bekerja pada arah yang berbeda-beda pada pipa dapat dipandang secara menyeluruh dengan menggunakan hubungan

Von Mises sehingga diperoleh equivalent stress sebagai berikut:

(5) dimana,

σe=equivalent stress, psi

σl= tegangan longitudinal (longitudinal stresss), psi

σh= hoop stress, psi

τlh= tangential shear stress, psi

Equivalent stresspada saat pipa beroperasi harus memenuhi criteria equivalent stress yang diijinkan. Equivalent stress yang diijinkan berdasarkan DNV OS F101 2000 Submarine Pipeline Systemyang digunakan sebagai berikut:

(6) 3.3. Penyerapan Energi padaDented Pipe Ketahanan pipa terhadap tumbukan dipengaruhi oleh baja pada pipa tersebut, dan penyerapan energi yang berasal dari tumbukan tersebut menyebabkan pipa mengalami dent (Wierzbicki and Suh, 1988). Untuk menhitung penyerapan energi dapat digunakan persamaan sebagai berikut (DNV F-107, 2001) :

(7) dimana:

E = Dent absorbed energy of steel pipeline, J. mp = Plastic moment capacity of wall.

= (N).

σy= Yield strength, Pa.

δ = pipe deformation/dent depth, m. t = Wall thickness, m.

D = outer diameter, m.

4. METODOLOGI PENELITIAN

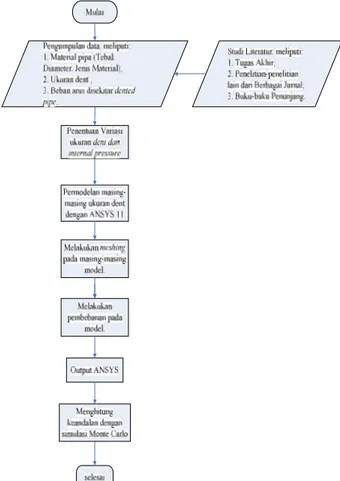

Analisa keandalan digunakan untuk mendapatkan nilai keandalan pada masing-masing ukuran dent yang terdapat pada pipa. Agar dapat mengetahui waktu untuk melakukan perawatan pada pipa tersebut. Permodelan dented pipe yang terkena arus dimodelkan dengan software ANSYS 11 untuk mendapatkan tegangan pada dented pipe tersebut.pada level

Gambar 3 Diagram Alir Analisa Keandalan Pada

Dented Pipe.

Keterangan mengenai diagram alir tersebut dapat dilihat pada penjelasan berikut ini:

1. Tahap pertama pengerjaan dimulai dengan pegumpulan data yang meliputi data dimensi utama pipa yaitu: tebal dinding pipa, diameter pipa serta grade material pipa. Data ukuran dent dan kecepatan arus disekitar dented pipe. Bersamaan dengan itu juga dilakukan studi literatur yang berasal dari Tugas Akhir yang sebelumnya, penelitian-penelitian lain yang berasal dari berbagai jurnal serta studi literatur dari berbagai buku yang berkaitan dengan keandalan, dented pipe dan berbagai codes yang mendukungnya.

2. Tahap selanjutnya penentuan variasi ukuran dent dan

internal pressure

yang akan dipakai dalam permodelan. Data ukuran dent diambil dari penelitian sebelumnya. Penentuan variasi ukuran dent dan internal pressure bertujuan untuk perbandingan keandalan masing-masing ukuran dent.3. Melakukan permodelan dengan variasi kedalaman dentdan internal pressure. 4. Setelah model dent pipeselesai, selanjutnya

melakukan meshingpada model tersebut. 5. Setelah model selesai di meshing,

memasukkan beban-beban eksternal dan internal yang terjadi pada pipa tersebut. 6. Melakukan running dan out put dari

ANSYS digunakan untuk menghitung keandalan.

7. Perhitungan keandalan menggunakan simulasi Monte Carlo.

4. ANALISA DAN PEMBAHASAN

Bentuk ukuran dent yang dimodelkan pada Tugas Akhir ini ada 5 kedalaman dent yang berbeda, dimana variasi ukuran dent dan pressure internal disesuaikan dengan yang tertera pada tahapan metodologi. Kelima bentuk dent ini kemudian akan dibandingkan tegangannya untuk mengetahui bentuk dan geometri dent yang paling berbahaya pada struktur pipa.

Tabel 1 Data dog leg (TOTAL E&P Indonesie, 2006).

Outer Diameter (mm) 406.4

Wall Thickness (mm) 24.4

Line Pipe Material API 5L X65 seamless

SMYS (Mpa) 448

External Corrosion Coating Thickness

(mm)

60

Design pressure(barg) 120

Average operating

temperature(0C) 80

Design factor (F) 0.5

Young Modulus (MPa) 206000

Poison Ratio 0.3

Water Depth (m) 63

Tide HAT (m) 2.6

Tabel 2 Data pressure pada dog leg

Max (barg) 110

Rata-rata (barg) 105

Minimal (barg) 102

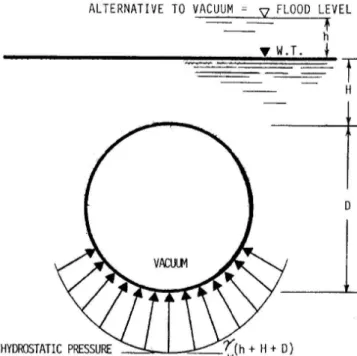

5.1 PerhitunganExternal Pressure

Semua pipa dibawah air selalu mengalami hydrostatic pressure. Semakin dalam perairan maka pipa tersebut akan mengalami hydrostatic pressure yang lebih besar.

Gambar 3 Hydrostatic pressure pada pipa dasar laut.

Untuk mencari external pressure dapat menggunakan persamaan sebagai berikut:

(8) Dengan:

g = Gaya gravitasi (9.81 m/s2).

Htotal = Kedalaman pipa dari permukaan air, m. Htotal = h + H + D.

Dari persamaan 8 diatas, maka dapat dihitung hydrostatic pressure, yaitu sebesar

5.2 Perhitungan Energi yang Terserap pada Dented Pipe

Dari persamaan 7 dapat dihitung energi yang terserap pada masing-masing kedalaman dent. Hasil perhitungan sebagai berikut:

Dent 4% = 11825 Joule = 11825 N.m

Dent 8% = 33446 Joule = 33446 N.m

Dent 12% = 61445 Joule = 61445 N.m

Dent 12.5 % = 65325 Joule = 65325 N.m

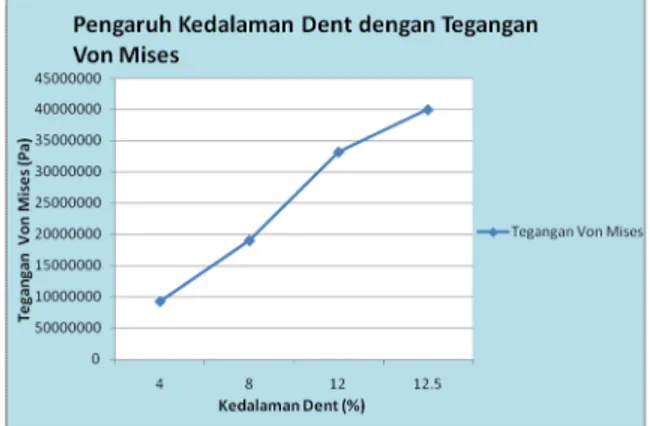

5.3 Tegangan Von Mises pada Masing-masing Dent

Setelah model geometry dent pipe selesai dibuat dan input pembebanan sudah seluruhnya dimasukkan, maka model tersebut di running. Hasil dari running tersebut berupa tegangan Von Mises dan dapat dilihat pada tabel dibawah ini. Tabel 1 Hasil Equivalent Stress pada Dent Pipe Intern

al Pressu re (psi)

Equivalent Stress (psi) Dent Diamet er 4% Dent Diamet er 8% Dent Diamet er 12% Dent Diamet er 12.5% 1479 12343 25237 45687 50763 1523 12734 26107 46412 53664 1595 13401 27557 48153 58015

5.4 Pengaruh Kedalaman Dent dengan Tegangan Von Mises dan Energi Tumbukan

Kedalaman dent sangat mempengaruhi tegangan Von Mises. Hal tersebut dibuktikan oleh hasil pada permodelan diatas dengan menggunakan software ANSYS 11. Hasil dari tegangan Von Mises yang terjadi pada setiap dent dapat digambarkan dengan grafik sebagai berikut:

Gambar 4 Pengaruh Kedalaman Dentterhadap Tegangan Von Mises.

Dari grafik diatas dapat disimpulkan bahwa semakin besar kedalaman dent, maka tegangan Von Mises yang terjadi juga akan semakin besar dan yang lebih ekstrim struktur pipa akan pecah. Kedalaman dent juga mempengaruhi energi yang terserap akibat tumbukan. Untuk menghitung energi yang terserap akibat tumbukan dapat dihitung dengan menggunakan persamaan yang ada di code DNV F-107(Assesment Pipeline of Protection, 2001).

Gambar 5 Pengaruh Kedalaman Dent terhadap Energi Tumbukan.

Jadi dapat disimpulkan bahwa kedalaman dent mempengaruhi tegangan Von Mises dan energi yang diserap akibat tumbukan. Sehingga semakin besar kedalaman dent maka tegangan Von Mises dan energi yang diserap juga semakin besar, hal itu dibuktikan dari grafik-grafik diatas.

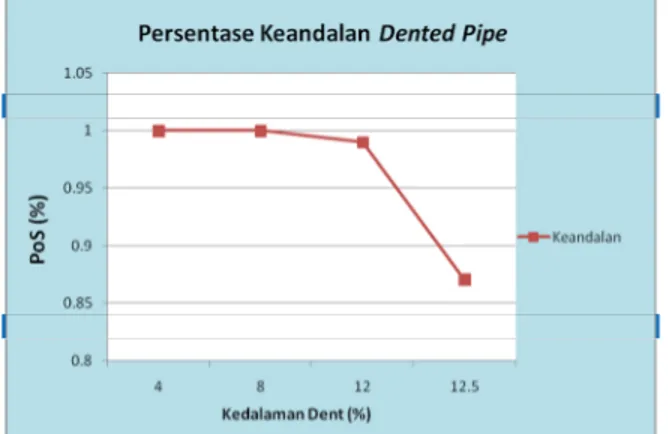

5.5 Perhitungan Keandalan Dent Pipe

Keandalan pada dent pipe dihitung untuk masing-masing kedalaman dent dengan variasi internal pressure. Moda kegagalan yang digunakan berdasarkan DNV OS F101 Submarine Pipeline System adalah sebagai berikut:

Dengan,

g (X) = fungsi limit

σys= yield strength (psi) = 0.9 × SMYS

σe = equivalent stress (psi)

Variabel acak yang digunakan dalam simulasi Montecarlo dari moda kegagalan diatas adalah kedalaman dent dan internal pressure Simulasi Monte Carlo yang dilakukan untuk moda kegagalan terhadap hoop stress, yaitu dengan men-generate masing-masing variabel acak menjadi 14000 Random Number Generator (RNG) yang berbeda satu sama lain. Kemudian hasilnya dimasukkan pada persamaan moda kegagalan untuk disimulasikan. Dari hasil simulasi tersebut, kemudian dihitung jumlah gagalnya dari simulasi sejumlah 14000 data untuk memperoleh peluang gagalnya. Untuk lebih memudahkan dalam melihat kestabilan simulasi dan pembacaannya, maka pencatatan peluang gagal dilakukan untuk setiap 2000 simulasi. Hasil simulasi untuk masing-masing kedalaman dent ditampilkan dalam bentuk grafik, sebagai berikut :

Gambar 6 Grafik Keandalan Dented Pipe Terhadap

Equivalent Stress.

Dari simulasi Monte Carlo untuk masing – masing kedalaman dent diatas, dapat disimpulkan bahwa pada kedalaman dent 4% dan 8% keandalan terhadap tegangan Von Mises (Equivalent Stress) adalah 1, dan peluang kegagalan terhadap tegangan Von Mises adalah 0. Untuk kedalaman dent 12% keandalannya adalah 0.99, sehinnga peluang kegagalannya adalah 0.01. Selanjutnya dent dengan kedalaman 12.5 % keandalan terhadap Equivalent Stress adalah 0.87, sehingga peluang kegagalan dent tersebut adalah 0.13.

Untuk tegangan pada pipa dent dengan kedalaman 13% sudah melebihi yield strength dari bahan pipa tersebut, sehingga pipa tersebut akan pecah dan tidak perlu lagi menghitung keandalan pipa tersebut. Jadi untuk dent dengan kedalaman 14%, 16% dan 21% tidak perlu dianalisa lagi..

6. KESIMPULAN

Beberapa kesimpulan yang dapat diambil dari proses analisa yang telah dilakukan adalah sebagai berikut:

1. Tegangan yang terjadi pada masing-masing kedalaman dent berbeda. Semakin dalam kedalaman dent, maka akan semakin besar tegangan yang terjadi pada dent pipe tersebut. Pada kedalaman dent tertentu dapat mengakibatkan pipa pecah, hal ini disebabkan tegangan yang terjadi melebihi SMYS material yang dipakai. 2. Kedalaman dent pipe juga

mempengaruhi keandalan pipa tersebut. Dengan semakin dalam kedalaman dent pipe maka keandalan pipa tersebut akan berkurang

7. DAFTAR PUSTAKA

American Petroleum Institute. 1976. API RP 111: Design, Construction, Operation and Maintenance of Offshore Hydrocarbon Pipelines.

American Society of Mechanical Engineers. 2002. ASME B31.4: Pipeline Transportation System for Liquid Hydrocarbons and Other Liquids.

American Society of Mechanical Engineers.

2003. ASME B31-8: Gas

Transmission and Distribution Piping System.

Bai. Y., “Pipelines and Risers”, Elsevier Ocean Engineering Book Series Vol. 3. (2001).

Berkelder, A. G. J. “An Engineering Approach to Dented Members Concept”, to be published.

Chamelia, Dirta M. 2009. Analisa Vibrasi Subsea Pipeline Akibat Aliran Eksternal dan Eksternal di Sisi Nubi Field Total E&p Indonesie. Tugas Akhir. Surabaya: Jurusan Teknik Kelautan ITS.

Det Norske Veritas. 2000. Dnv-os-F101: Submarine Pipeline System.

Doretha. 2007. Analisa Pengaruh Dent pada Struktur Pipa Bawah Laut Terhadap Integritas Pipa. Tugas Akhir. Surabaya: Jurusan Teknik Kelautan ITS.

Durkin, S., “An Analytical Method for Predicting the Ultimate Capacity of Dented Tubular Member”, Intern. Journal of Mech. Sciences, Vol. 29, no 7, 1987, pp 449 – 469.

Germanischer LIyod. 1995. Rules for Clasiification and Construction. Part4-Subsea Pipelines and Riser. Hamburg: Germanischer LIyod.

Guo, B. dan J. Chacko. 2005. Offshore Pipelines. Elsevier Ocean engineering Book Series, USA.

I.W. Puja*, Ayende**, F. Andriksyah. 2007. Near Platform Pipeline Risk Assessment Due to Accidental Impact Load. Prosiding International Conference on Risk Technology and Managemet. ITB. Bandung.

Ikhwani, H. 2009. Buku Ajar Perancangan Pipa Bawah Laut. Surabaya: Jurusan Teknik Kelautan, Fakultas Teknologi Kelautan, ITS.

MMS, “Pipeline Defect Assessment Final Report phase I & II”, MSL Engineering, Washington, D.C. (June 2000).

Mouselli, A.H. 1981. Offshore Pipelines Design Analysis and Methods. Oklahoma: PenWell Books.

No. Doc. SN1-50-052-001-G, Pipeline and Riser Design Basis, Total E&P Indonesie– Sisi Nubi Field Development Project Phase I, 2005. No. Doc. SN1-50-052-047-G, Dropped

Object Design Report, Total E&P Indonesie –Sisi Nubi Field Development Project Phase I, 2005. Purwanti, Lilis. 2008. Analisa Vortex Induced

Vibration Pada Riser Tension Leg Platform. Tugas Akhir. Surabaya : Jurusan Teknik Kelautan ITS.

Raswari, “Teknologi dan Perencanaan Sistem Perpipaan”, Universitas Indonesia Press, Jakarta. (1986).

Rosyid, D.M. 2007. Pengantar Rekayasa Keandalan. Airlangga University Press. Surabaya.

Rothfarb, B. Frank, H. Rosenbaum, D.M. Steiglitz, K. Kleitman, D.J. 1969. "Optimal Design of Offshore Natural-Gas Pipeline Systems". Journal of Operations Research. Vol. 18, No. 6 : pp. 992-1020.

Smith, Pul R. 1987. Piping and Pipe Support System. New York: McGraw Hill Book Company.

Stansby, P.K., and Slaouti, A. 1984. “On – Non linear Wave Interaction With Cylindrical Bodies: a vortex Sheet Approach”. Applied Ocean Research. Vol 2 : 2.