LANDASAN TEORI

2.1 Pemeliharaan (Maintenance) 2.1.1 Pengertian Pemeliharaan

Definisi pemeliharaan (maintenance) menurut Patrick (2001, p407) adalah suatu kegiatan untuk memelihara dan menjaga fasilitas yang ada serta memperbaiki, melakukan penyesuaian atau penggantian yang diperlukan untuk mendapatkan suatu kondisi operasi produksi agar sesuai dengan perencanaan yang ada.

Pemeliharaan atau perawatan (maintenance) adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang atau memperbaikinya, sampai pada suatu kondisi yang bisa diterima1. Pengertian lain dari pemeliharaan adalah kegiatan menjaga fasilitas-fasilitas dan peralatan pabrik serta mengadakan perbaikan atau penyesuaian yang diperlukan agar tercapai suatu keadaan operasi produksi yang memuaskan dan sesuai dengan yang direncanakan2.

Pengertian maintenance secara umum yaitu serangkaian aktivitas (baik bersifat teknis dan administratif) yang diperlukan untuk mempertahankan dan menjaga suatu produk atau system tetap berada dalam kondisi aman, ekonomis, efisien dan pengoperasian optimal. Aktivitas perawatan sangat diperlukan karena :

9 Setiap peralatan mempunyai umur penggunaan (useful life). Suatu saat dapat mengalami kegagalan/kerusakan.

1 Corder, hal 1 2 Assauri, hal 88

9 Kita tidak dapat mengetahui dengan tepat kapan peralatan akan mengalami kerusakan (failure)

9 Manusia selalu berusaha untuk meningkatkan umur penggunaan dengan melakukan perawatan (maintenance)

Yang menjadi musuh utama bagian perawatan adalah breakdown, deterioration dan konsekuensi dari semua tipe kejadian yang tidak terencana.

Perawatan (maintenance) berperan penting dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran atau kemacetan produksi, volume produksi, serta agar produk dapat diproduksi dan diterima konsumen tepat pada waktunya (tidak terlambat) dan menjaga agar tidak terdapat sumber daya kerja (mesin dan karyawan) yang menganggur karena kerusakan (downtime) pada mesin sewaktu proses produksi sehingga dapat meminimalkan biaya kehilangan produksi atau bila mungkin, biaya tersebut dapat dihilangkan.

Dengan demikian, pemeliharaan memiliki fungsi yang sama pentingnya dengan fungsi-fungsi lain dari suatu perusahaan. Karena pentingnya aktivitas pemeliharaan maka diperlukan perencanaan yang matang untuk menjalankannya, sehingga terhentinya proses produksi akibat mesin rusak dapat dikurangi seminimum mungkin.

Pemeliharaan yang baik akan mengakibatkan kinerja perusahaan meningkat, kebutuhan konsumen dapat terpenuhi tepat waktu, serta nilai investasi yang dialokasikan untuk peralatan dan mesin dapat diminimasi. Selain itu pemeliharaan yang baik juga dapat meningkatkan kualitas produk yang dihasilkan dan mengurangi

waste yang berarti mengurangi ongkos produksi.

Sedangkan manajemen pemeliharaan (maintenance management) adalah pengorganisasian perawatan untuk memberikan pandangan umum mengenai perawatan

fasilitas produksi3. Manajemen pemeliharaan adalah pengelolaan peralatan dan mesin-mesin siap pakai (ready to use). Dalam usaha menjaga agar setiap penggunaan peralatan dan mesin secara kontinu dapat berproduksi, diperlukan kegiatan pemeliharaan sebagai berikut4 :

♦ Secara kontinu melakukan pengecekan (inspection). ♦ Secara kontinu melakukan pelumasan (lubricating). ♦ Secara kontinu melakukan perbaikan (reparation).

♦ Melakukan penggantian spare part, disertai penyesuaian reliabilitas.

Pelaksanaan dari perawatan ini memerlukan beberapa hal penting, yaitu diantaranya :

1. Orang yang berwenang atau bertanggung jawab terhadap pelaksanaan. 2. Perencanaan dan penjadwalan perawatan.

3. Pengawasan untuk dapat menjaga agar tujuan perawatan dapat terpenuhi. 4. Diperlukan pula penyesuaian bila terjadi suatu penyimpangan, perubahan

terhadap kinerja produksi.

Peranan bagian maintenance ini tidak hanya menjaga agar kegiatan dilantai produksi pabrik dapat berjalan dengan baik ataupun juga agar produk dapat diproduksi dan diserahkan kepada pelanggan tepat pada waktunya, akan tetapi untuk menjaga agar pabrik dapat bekerja secara efisien dengan menekan atau mengurangi kemacetan-kemacetan menjadi seminimum mungkin.

3 Supandi, hal 15

Jadi dengan adanya kegiatan maintenance ini, maka peralatan pabrik dapat dipergunakan untuk produksi sesuai dengan rencana, dan diharapkan dapat menurunkan tingkat kerusakan selama peralatan tersebut dipergunakan untuk proses produksi.

2.1.2 Tujuan Pemeliharaan

Secara umum, masalah pemeliharaan sering terabaikan sehingga kegiatan pemeliharaan tidak teratur, yang pada akhirnya apabila mesin dan peralatan mengalami kerusakan dapat mempengaruhi kapasitas produksi. Dengan demikian, kegiatan pemeliharaan harus dilakukan secara tetap dan konsisten.

Kegiatan pemeliharaan peralatan dan fasilitas mesin tentu memiliki tujuan. Tujuan utama dari fungsi perawatan adalah5 :

1. Memperpanjang usia kegunaan asset.

2. Menjamin ketersediaan peralatan dan kesiapan operasional perlengkapan serta peralatan yang dipasang untuk kegiatan produksi.

3. Membantu mengurangi pemakaian atau penyimpangan diluar batas serta menjaga modal yang ditanamkan selama waktu yang ditentukan.

4. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

5. Menekan tingkat biaya perawatan serendah mungkin dengan melaksanakan kegiatan perawatan secara efektif dan efisien.

6. Memenuhi kebutuhan produk dan rencana produksi tepat waktu.

7. Meningkatkan keterampilan para supervisor dan operator melalui kegiatan pelatihan yang diadakan.

8. Menghindari kegiatan maintenance yang dapat membahayakan keselamatan para pekerja.

Tujuan utama dilakukannya pemeliharaan menurut Patrick (2001, p407) yaitu: 1. Mempertahankan kemampuan alat atau fasilitas produksi guna memenuhi kebutuhan

yang sesuai dengan target serta rencana produksi.

2. Mengurangi pemakaian dan penyimpangan diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama jangka waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan.

3. Menjaga agar kualitas produk berada pada tingkat yang diharapkan guna memenuhi apa yang dibutuhkan produk itu sendiri dan menjaga agar kegiatan produksi tidak mengalami gangguan.

4. Memperhatikan dan menghindari kegiatan – kegiatan operasi mesin serta peralatan yang dapat membahayakan keselamatan kerja.

5. Mencapai tingkat biaya serendah mungkin, dengan melaksanakan kegiatan

maintenance secara efektif dan efisien untuk keseluruhannya.

6. Mengadakan suatu kerjasama yang erat dengan fungsi – fungsi utama lainnya dari suatu perusahaan, dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan atau return of investment yang sebaik mungkin dan total biaya serendah mungkin.

2.1.3 Jenis Pemeliharaan

Kegiatan pemeliharaan (maintenance) dapat dibedakan dalam 3 jenis yaitu

corrective maintenance (breakdown maintenance/perbaikan), preventive maintenance

(pencegahan), dan total productive maintenance (perawatan keseluruhan).

2.1.3.1 Corrective Maintenance (CM)

Menurut pendapat Patrick (2001, p401) corrective maintenance (CM) merupakan kegiatan perawatan yang dilakukan setelah mesin atau fasilitas produksi mengalami kerusakan atau gangguan sehingga tidak dapat berfungsi dengan baik. Kegiatan CM ini sering disebut dengan kegiatan reparasi atau perbaikan. CM biasanya tidak dapat kita rencanakan dahulu karena kita hanya bisa memperbaikinya setelah terjadi kerusakan, bahkan terkadang perbaikan tersebut bisa tertunda dan terlambat.

Perbaikan yang dilakukan karena adanya kerusakan yang dapat terjadi akibat tidak dilakukannya preventive maintenance maupun telah diterapkannya preventive

maintenance, akan tetapi sampai pada suatu waktu tertentu fasilitas produksi atau

peralatan yang ada tetap rusak. Dalam hal ini, kegiatan corrective maintenance bersifat perbaikan yaitu menunggu sampai kerusakan terjadi terlebih dahulu, kemudian baru diperbaiki agar fasilitas produksi maupun peralatan yang ada dapat dipergunakan kembali dalam proses produksi sehingga operasi dalam proses produksi dapat berjalan lancar dan kembali normal.

Apabila perusahaan hanya mengambil tindakan untuk melakukan corrective

maintenance saja, maka terdapat faktor ketidakpastian akan lancarnya fasilitas dalam

menghambat kegiatan produksi jikalau terjadi kerusakan maupun gangguan yang tiba-tiba terjadi pada fasilitas produksi yang dipakai perusahaan.

CM juga biasa yang disebut sebagai mean active corrective maintenance time (MACMT), dimana itu hanya meliputi active time (meliputi dokumentasi) yang melibatkan designer.

Tindakan corrective maintenance (CM) ini kelihatannya lebih murah biayanya dibandingkan tindakan preventive maintenance (PM). Tentu saja pernyataan ini benar selama gangguan kerusakan belum terjadi pada fasilitas maupun peralatan ketika proses produksi berlangsung Æ tidak melakukan proses produksi.

Namun, saat kerusakan terjadi selama proses produksi berlangsung, maka biaya perawatan akan mengalami peningkatan akibat terhentinya proses produksi. Selain itu, biaya-biaya perawatan dan pemeliharaan akan membengkak pada saat terjadinya kerusakan tersebut. Dengan demikian, dapat disimpulkan bahwa tindakan CM lebih memusatkan permasalahan setelah permasalahan itu terjadi, bukan menganalisa masalah untuk mencegahnya agar tidak terjadi.

Oleh karena tindakan CM itu jauh lebih mahal, maka sedapat mungkin harus dicegah dengan mengintensifkan kegiatan preventive maintenance. Diperlukan juga adanya pertimbangan bahwa dalam jangka panjang untuk mesin-mesin yang mahal dan termasuk dalam ”critical unit” dari proses produksi, PM akan jauh lebih menguntungkan dibandingkan CM.

Menurut pendapat Patrick (2001, p401) Corrective Maintenance dapat dihitung dengan MTTR (mean time to repair) dimana time to repair ini meliputi beberapa aktivitas yang biasanya dibagi ke dalam 3 grup, yaitu:

Preparation time

Waktu yang dibutuhkan untuk persiapan seperti mencari orang untuk pekerjaan,

travel, peralatan sudah dipenuhi atau belum dan tes perlengkapan.

Active Maintenance time

Waktu yang diperlukan untuk melakukan pekerjaan tersebut. Meliputi waktu untuk mempelajari repair charts sebelum actual repair dimulai dan waktu yang dihabiskan dalam menverifikasi bahwa kerusakan tersebut sudah diperbaiki. Kemungkinan juga meliputi waktu untuk post-repair documentation ketika hal tersebut harus diselesaikan sebelum perlengkapan tersedia. Contohnya Aircraft.

Delay Time (Logistic time)

Waktu yang dibutuhkan untuk menunggu komponen dalam mesin untuk diperbaiki Perawatan korektif merupakan studi dalam menentukan tindakan yang di perlukan untuk mengatasi kerusakan-kerusakan atau kemacetan yang terjadi berulang kali. Tindakan perawatan ini bertujuan untuk mencegah terjadinya kerusakan yang sama. Prosedur ini ditetapkan pada peralatan atau mesin yang sewaktu waktu dapat terjadi kerusakan.

Pada umumnya usaha untuk mengatasi kerusakan itu dapat di lakukan dengan cara sebagai berikut:

1. Mencatat data trouble/kerusakan, melakukan kemudian meng-improve peralatan sehingga trouble/kerusakan yang sama tidak terjadi lagi.

2. Improve peralatan sehingga perawatan menjadi lebih mudah. 3. Merubah proses.

4. Merancang kembali komponen yang gagal. 5. Mengganti dengan komponen yang baru. 6. Meningkatkan prosedur perawatan preventif.

7. Meninjau kembali dan merubah sistem pengoperasian.

Dengan demikian, didapatkan kesimpulan bahwa pemeliharaan korektif memusatkan permasalahan setelah permasalahan itu terjadi, bukan menganalisa masalah untuk mencegahnya agar tidak terjadi.

Breakdown maintenance menurut Tampubolon (2004, p251) adalah kegiatan

pemeliharaan yang dilakukan setelah terjadinya kerusakan atau terjadi kelainan pada fasilitas dan peralatan sehingga tidak dapat berfungsi dengan baik. Contohnya mesin dan peralatan yang digunakan dalam proses konversi, selama masih ada garansi (after sale

service), tidak terlalu menekankan pada pemeliharaan preventif, cukup pada keadaan

apabila mesin dan peralatan sudah mengalami kerusakan sehingga perlu pembongkaran secara total (breakdown).

Pada dasarnya aktivitas ini tidak tepat untuk disebut aktivitas perawatan. Yang termasuk dalam katagori ini adalah semua aktivitas yang tak terencana (unscheduled) yang disebabkan oleh kerusakan (breakdown) peralatan.

2.1.3.2 Preventive Maintenance (PM)

Preventive Maintenance6 adalah pemeliharaan yang dilakukan secara terjadwal,

umumnya secara periodik, dimana sejumlah tugas pemeliharaan seperti inspeksi, perbaikan, penggantian, pembersihan, pelumasan dan penyesuaian dilaksanakan.

Menurut Adam (1992, p583) pengertian preventive maintenance adalah kegiatan perawatan dan pencegahan yang dilakukan untuk mencegah timbulnya kerusakan mesin. Mesin akan mengalami nilai depresiasi (penurunan) apabila dipakai terus menerus. Oleh karena itu, dibutuhkannya inspeksi dan servis secara rutin maupun periodik. Contohnya apakah mesin sudah dilubrikasi atau belum, apakah ada komponen/part yang rusak sehingga harus digantikan komponen lainnya.

Dengan adanya preventive maintenance, diharapkan semua mesin yang ada akan terjamin kelancaran proses kerjanya sehingga tidak ada yang terhambat dalam proses produksinya dan bisa selalu dalam keadaan optimal.

Menurut pendapat Patrick (2001, 401) preventive maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu proses produksi. Jadi, semua fasilitas produksi yang mendapatkan perawatan (preventive maintenance) akan terjamin kontinuitas kerjanya dan selalu diusahakan dalam kondisi atau keadaan yang siap dipergunakan untuk setiap operasi atau proses produksi pada setiap saat. Selain itu, menurut Patrick (2001, p403) efektivitas dan ekonomi dari preventive maintenance dapat ditingkatkan dengan mengambil account dari distribusi time to failure (TTF) pada komponen yang akan dirawat dan failure rate dari sistem yang ada.

Kegiatan pemeliharaan atau perawaatan untuk mencegah terjadinya kerusakan yang tak terduga yang menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi. Pemeliharaan preventif sangat penting untuk mendukung fasilitas produksi yang termasuk dalam golongan “critical unit”. Kategori komponen kritis (Tampubolon, 2004, p251), yaitu :

1. Kerusakan fasilitas atau peralatan akan membahayakan keselamatan atau kesehatan para pekerja.

2. Kerusakan fasilitas akan mempengaruhi kualitas dari produk yang dihasilkan. 3. Kerusakan fasilitas tersebut akan menyebabkan kemacetan seluruh proses produksi. 4. Modal yang ditanam (investasi) dalam fasilitas tersebut cukup mahal harganya.

Manfaat preventive maintenance (Patton, 1995, p12), yaitu : 1. Memperkecil overhaul ( turun mesin ).

2. Mengurangi kemungkinan reparasi berskala besar. 3. Mengurangi biaya kerusakan / pergantian mesin. 4. Memperkecil kemungkinan produk-produk yang rusak. 5. Meminimalkan persediaan suku cadang.

6. Memperkecil hilangnya gaji – gaji tambahan akibat penurunan mesin ( overhaul ). 7. Menurunkan harga satuan dari produk pabrik.

Dalam perusahaan, preventive maintenance dapat dibedakan atas 2 macam berdasarkan kegiatan/aktivitasnya (Tampubolon, 2004, p251), yaitu:

1. Routine maintenance.

Kegiatan perawatan yang dilakukan secara rutin. Contohnya, yaitu pembersihan fasilitas atau peralatan, pelumasan (lubrication) atau pengecekan oli, pengecekan isi bahan bakarnya dan apakah termasuk dalam pemanasan (warming up) dari mesin-mesin selama beberapa menit sebelum dipakai beroperasi sepanjang hari.

2. Periodic maintenance.

Kegiatan perawatan yang dilakukan secara periodic atau dalam jangka waktu tertentu. Program ini mencangkup :

♦ Peninjauan pada seluruh catatan, termasuk kartu kartu order inspeksi atau kartu

historical peralatan.

♦ Peninjauan biaya perbaikan.

♦ Peninjauan “ kerugian produksi “ karena adanya pekerjaan perawatan.

♦ Peninjauan untuk jaminan order pekerja perbaikan dan pengaturan kembali mengenai prioritas kerja yang di utamakan.

♦ Peninjauan terhadap alternatif apa yang didahulukan atau dijadwalkan terlebih dahulu.

Preventive maintenance merupakan tindakan perawatan pencegahan dalam

rangkaian aktivitas pemeliharaan dengan tujuan :

o Memperpanjang umur produktif asset dengan mendeteksi bahwa sebuah asset memiliki titik kritis penggunaan (critical wear point) dan mungkin akan mengalami kerusakan.

o Melakukan inspeksi secara efektif dan menjaga supaya kondisi peralatan selalu dalam keadaan sehat.

o Mengeliminir kerusakan peralatan dan hasil produksi yang cacat serta meningkatkan ketahanan mesin dan kemampuan proses

o Mengurangi waktu yang terbuang pada kerusakan peralatan dengan membuat aktivitas pemeliharan peralatan

o Menjaga biaya produksi seminimum mungkin

Predictive Maintenance yaitu teknik perawatan dimana dilakukan inspeksi

terhadap asset peralatan untuk memprediksikan terhadap kerusakan/kegagalan yang akan terjadi. Beberapa contoh teknik perawatan prediktif : vibration monitoring,

thermography, tribology, process parameters, visual inspection, ultrasonic monitoring, other non-destructive techniques.

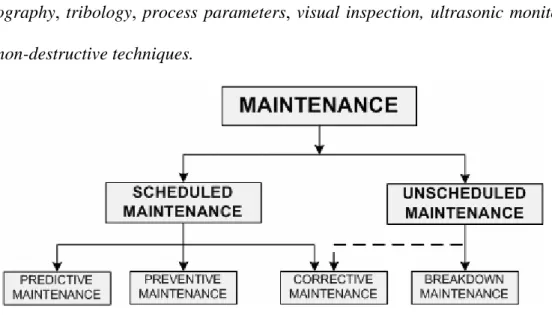

Diagram 2.1 Relasi Konsep Maintenance

Keuntungan dari perawatan yang direncanakan (scheduled maintenance) : Ì Mengurangi down-time, meningkatkan up-time

Ì Mengurangi breakdown maintenance Ì Meningkatkan efisiensi peralatan

Ì Mengurangi jumlah standby-equipment Ì Mengurangi persediaan/stock spare parts Ì Penjadwalan pekerja yang lebih efektif

Ì Distribusi pekerja (labor) yang lebih seimbang Ì Mengurangi overtime

¾ Standarisasi prosedur operasi, biaya dan waktu untuk menyelesaikan pekerjaan ¾ Meningkatkan produktivitas

¾ Lebih efisien dalam cost perawatan ¾ Meningkatkan kualitas produk, dsb.

Preventive maintenance juga meliputi :

1. Melakukan pencatatan dan pengelolaan data tentang perawatan, kegagalan, dan penggunaan peralatan (dasar analisis peralatan)

2. Semua jenis kegiatan predictive. Termasuk inspeksi, melakukan pengukuran, inspeksi part untuk kualitas, analisis pelumas, temperature, getaran, kebisingan, pencatatan semua data dari kegiatan predictive untuk trend analysis

3. Perbaikan minor (30 menit) Æ dorongan yang besar kearah produktivitas

4. Writing up setiap kondisi yang memerlukan perhatian khusus Æ yang berpotensial kearah kegagalan

5. Penjadwalan dan pelaksanaan perbaikan yang dinstruksikan

6. Menggunakan frekuensi dan severity kegagalan untuk meningkatkan PM task list 7. Training dan upgrading kemampuan system PM

Sistem preventive maintenance dirancang untuk 2 tujuan : Mendeteksi lokasi critical “potential failure”

2.1.3.3 Pemeliharaan Produktif secara Total (Total Productive Maintenance)

TPM sering didefinisikan sebagai “productive maintenance” yaitu pemeliharaan produktif yang dilaksanakan oleh semua karyawan melalui kegiatan-kegiatan kelompok kecil, yang terdiri atas :

¾ Total efektif

Memaksimalkan efektifitas peralatan secara menyeluruh ¾ Total sistem

Membuat sistem dari mulai peralatan di design sampai dengan peralatan tersebut tidak dipergunakan lagi

¾ Total keterlibatan

Melibatkan semua bagian (minimal : bagian engineering, produksi dan maintenance) ¾ Total partisipasi

Mulai dari operator yang paling rendah sampai ke Top Management ¾ Total usaha

Setiap karyawan berusaha secara sungguh-sungguh untuk mempromosikan

Productive Maintenance (PM)

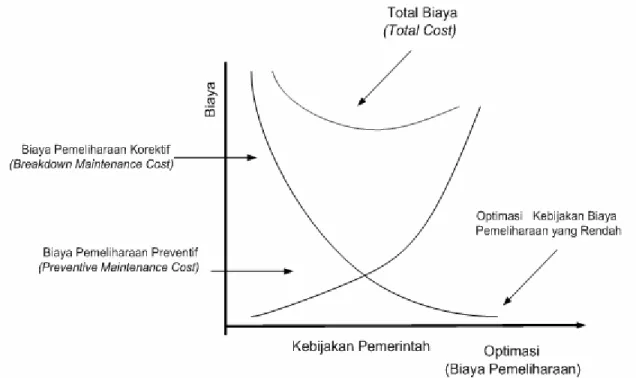

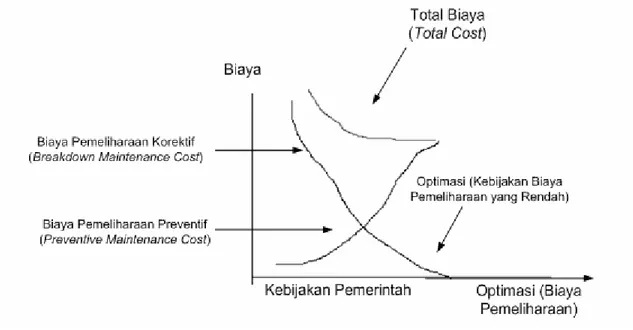

Secara teoritis, total biaya pemeliharaan dapat digambarkan bahwa biaya pemeliharaan korektif (breakdown maintenance) akan berbanding terbalik dengan pemeliharaan preventif (preventive maintenance), seperti diuraikan kurva gambar 2.1. Pemeliharaaan produktivitas secara total (TPM) dapat dilakukan dengan jalan berikut (Tampubolon, 2004, p253) :

1. Mendesain mesin atau peralatan yang memiliki reliabilitas tinggi, mudah dioperasikan dan mudah untuk dipelihara.

2. Analisa biaya investasi untuk mesin atau peralatan dengan pelayanan (service) dari pemasok dan biaya-biaya pemeliharaanya.

3. Mengembangkan perencanaan pemeliharaan preventif yang dapat dimanfaatkan secara praktis oleh operator, bagian pemeliharaan, dan teknisi.

4. Melatih pekerja untuk mengoperasikan mesin atau peralatan, termasuk cara memeliharanya.

Di dalam melaksanakan kegiatan pemeliharaan terdapat 2 masalah utama yang dihadapi perusahaan (Tampubolon, 2004, p253), yaitu:

a. Persoalan teknis.

Persoalan teknis menyangkut usaha untuk menghilangkan kemungkinan timbulnya kemacetan karena kondisi fasilitas atau peralatan konversi yang tidak baik. Dalam kondisi teknis yang perlu diperhatikan, antara lain :

♦ Tindakan-tindakan apa yang diperlukan untuk memelihara atau merawat peralatan yang ada dan untuk memperbaiki mesin dan peralatan yang rusak. ♦ Alat-alat atau komponen apa yang dibutuhkan serta harus disediakan agar

tindakan-tindakan pada bagian di atas dapat dilakukan. b. Persoalan ekonomis.

Persoalan ekonomis menyangkut bagaimana usaha yang harus dilakukan supaya kegiatan pemeliharaan mesin dan peralatan yang dibutuhkan secara teknis dapat efisien dengan memperhatikan besarnya biaya yang terjadi yang dapat menguntungkan perusahaan. Persoalan ekonomis perlu dianalisis terhadap perbandingan di antara masing-masing tindakan alternatif yang diambil. Adapun biaya yang terdapat dalam kegiatan pemeliharaan, antara lain biaya-biaya pengecekan, penyetelan (set-up), biaya telah diuraikan seperti gambar 2.1.

Perbandingan biaya-biaya itu perlu dilakukan dengan tujuan sebagai berikut :

1. Apakah sebaiknya dilakukan preventive maintenance atau corrective

maintenance, dimana biaya-biaya yang perlu diperhatikan adalah :

a. Jumlah biaya-biaya perbaikan yang perlu akibat kerusakan yang terjadi karena adanya preventive maintenance, dengan jumlah biaya pemeliharaan dan perbaikan akibat kerusakan yang terjadi, walaupun sudah diadakan

preventive maintenance dalam jangka waktu tertentu.

b. Jumlah biaya-biaya pemeliharaan dan perbaikan yang akan dilakukan terhadap suatu peralatan disertai dengan harganya.

c. Jumlah biaya-biaya pemeliharaan dan perbaikan yang dibutuhkan oleh peralatan dengan jumlah kerugian yang dihadapi bila peralatan rusak dalam operasi konversi.

2. Apakah sebaiknya peralatan yang rusak diperbaiki di dalam perusahaan atau di luar perusahaan, dengan membandingkan jumlah biaya-biaya yang akan dikeluarkan.

3. Apakah sebaiknya peralatan yang rusak diperbaiki atau diganti. Dalam hal ini biaya-biaya yang perlu diperbandingkan antara lain :

a. Jumlah biaya perbaikan dengan harga pasar atau nilai dari peralatan tersebut. b. Jumah biaya perbaikan dengan harga peralatan yang sama di pasar.

2.2 Konsep-Konsep Pemeliharaan

2.2.1 Konsep Hubungan Waktu Dalam Maintenance

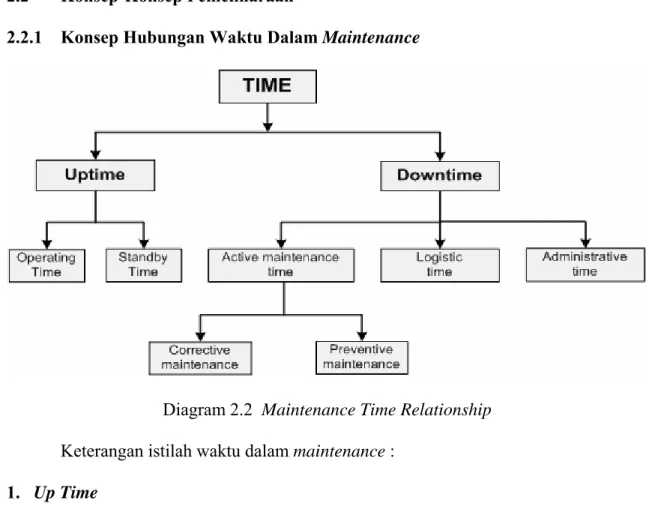

Diagram 2.2 Maintenance Time Relationship Keterangan istilah waktu dalam maintenance :

1. Up Time

Waktu (period of time) dimana mesin/peralatan ada dalam kondisi baik sehingga dapat melakukan fungsi seperti seharusnya (melakukan fungsi dalam kondisi yang ditetapkan dan dengan maintenance yang ditetapkan pula)

2. Down Time

Waktu (period of time) dimana mesin/peralatan tidak berada dalam kondisi untuk dapat melakukan fungsinya. Downtime dihitung mulai saat mesin tidak berfungsi sampai mesin kembali dalam keadaan dapat berfungsi seperti seharusnya, setelah dilakukan perbaikan.

3. Operating Time

Waktu (period of time) dimana mesin melakukan fungsi seperti seharusnya

4. Standby Time

Waktu (period of time) dimana mesin berada dalam kondisi untuk dapat berfungsi seperti seharusnya, tetapi mesin tidak dioperasikan

Up time = Operating Time + Standby Time 5. Maintenance Time

Waktu dimana kegiatan maintenance dilakukan termasuk delay-delay yang terjadi selama pelaksanaan kegiatan

6. Active Maintenance Time

Bagian dari maintenance time, dimana kegiatan/pekerjaan maintenance benar-benar dilakukan.

7. Logistic Time

Waktu dalam downtime, dimana kegiatan maintenance belum dapat dimulai karena alasan logistik.

8. Administratif Time

Waktu dalam downtime, dimana kegiatan maintenance belum dapat dimulai karena alasan administrative

9. Corrective Maintenance Time

Waktu dalam active maintenance time, dimana dilakukan kegiatan corrective

maintenance

10. Preventive Maintenance Time

Waktu dalam active maintenance time, dimana dilakukan kegiatan preventive

maintenance.

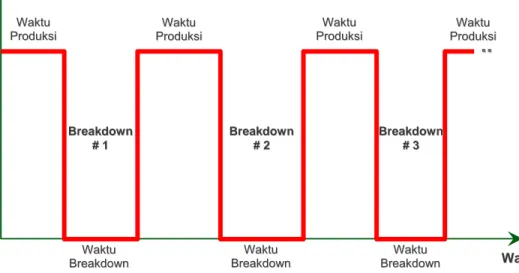

2.2.2 Konsep Breakdown (Downtime)

Breakdown dapat didefinisikan sebagai berhentinya mesin pada saat produksi

yang melibatkan engineering dalam perbaikan, biasanya mengganti sparepart yang rusak, dan lamanya waktu lebih dari 5 menit (berdasarkan definisi OPI-Overall

Performance Index).

Downtime mesin merupakan waktu menganggur atau lama waktu dimana unit

tidak dapat lagi menjalankan fungsinya sesuai dengan yang diharapkan. Hal ini terjadi apabila suatu unit mengalami masalah seperti kerusakan mesin yang dapat mengganggu kinerja mesin secara keseluruhan termasuk kualitas produk yang dihasilkan atau kecepatan produksinya sehingga membutuhkan waktu tertentu untuk mengembalikan fungsi unit tersebut pada kondisi semula.

Unsur-unsur dalam downtime: Maintenance delay

Waktu yang dibutuhkan untuk menunggu ketersediaan sumber daya maintenance untuk melakukan proses perbaikan. Sumber daya maintenance dapat berupa alat bantu, teknisi, alat tes, komponen pengganti dan lain-lain.

Supply delay

Waktu yang dibutuhkan untuk personel maintenance untuk memperoleh komponen yang dibutuhkan dalam proses perbaikan. Terdiri dari lead time administrasi, lead

time produksi, dan waktu transportasi komponen pada lokasi perbaikan.

Access Time

Diagnosis Time

Waktu yang dibutuhkan untuk menentukan penyebab kerusakan dan langkah perbaikan yang harus ditempuh untuk memperbaiki kerusakan.

Repair or replacement unit

Waktu aktual yang dibutuhkan untuk menyelesaikan proses pemulihan setelah permasalahan dapat diidentifikasikan dan akses ke komponen yang rusak dapat dicapai.

Verification and alignment

Waktu untuk memastikan bahwa fungsi daripada suatu unit telah kembali pada kondisi operasi semula.

Grafik 2.1 Hubungan Waktu Breakdown Terhadap Waktu Produksi

.

.

.

.

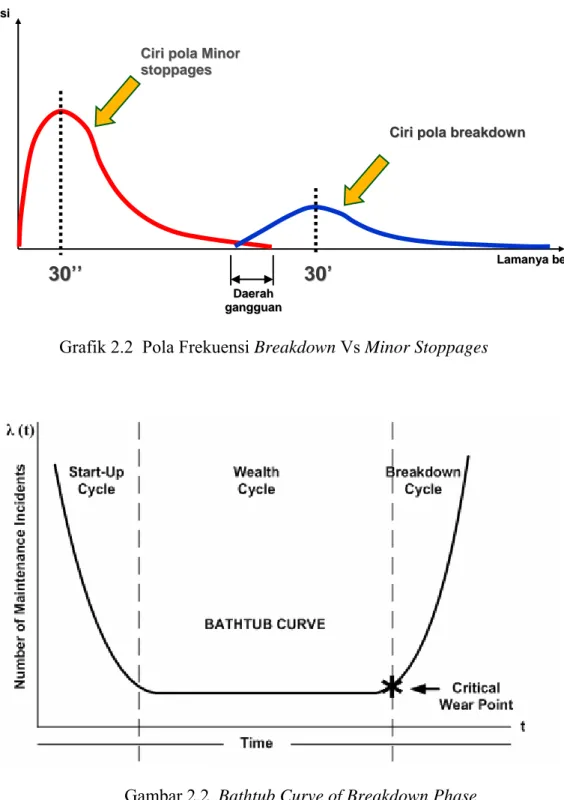

W Waakkttuu P Prroodduukkssi i W Waakkttuu P Prroodduukkssii W Waakkttuu P Prroodduukkssii W Waakkttuu P Prroodduukkssii W Waakkttuu B Brreeaakkddoowwn n W Waakkttuu B Brreeaakkddoowwnn W Waakkttuu B Brreeaakkddoowwnn B Brreeaakkddoowwnn # #11 B Brreeaakkddoowwnn # #22 B Brreeaakkddoowwnn # #33 O Oppeerraassii B Beerrhheennttii W WaakkttuuGrafik 2.2 Pola Frekuensi Breakdown Vs Minor Stoppages

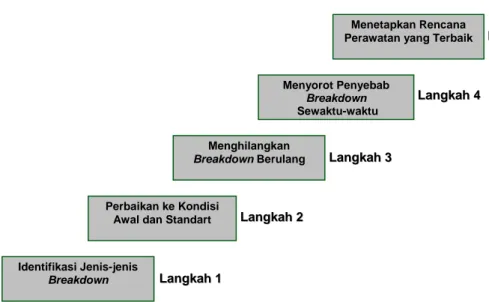

Gambar 2.2 Bathtub Curve of Breakdown Phase

Kerusakan yang terjadi pada suatu sistem peralatan, komponen membutuhkan perawatan yang berbeda-beda bergantung pada masing-masing pola karakteristik kerusakan yang terjadi. Kurva kerusakan diatas menggambarkan pola kerusakan dari fase siklus awal (start-up) hingga mencapai siklus breakdownnya dengan pola yang

3

3

0

0

’

’

’

’

3

3

0

0

’

’

L Laammaannyyaa bbeerrhheennttii F Frreekkuueennssii C CiirriippoollaaMMiinnoorr s sttooppppaaggees s C Ciirri ippoollaabbrreeaakkddoowwn n D Daaeerraahh g gaanngggguuaannberbentuk seperti kubah bak mandi (bathtub curve). Kurva ini juga disebut critical wear

curves. Kurva ini merupakan kombinasi antara infant mortality (kerusakan dini) dan ending mortality curves (kerusakan akhir). Probabilitas kerusakan dimulai dengan fase

kerusakan awal yang biasanya disebabkan oleh faktor proses start-up akibat penyesuaian, set-up mesin ataupun faktor-faktor yang dapat menyebabkan mesin harus melalui kondisi ketidaknormalan/down sebelum beroperasi secara optimal, kemudian fase/level kedua pola laju kerusakan (wear-point) mengalami kondisi konstan dimana λ (t) = 0, dalam arti sistem peralatan berada dalam kondisi pengoperasian normal, stabil dalam kondisi umur optimalnya, fase inilah yang diharapkan untuk selalu dapat terealisasi dalam proses produksi, hingga pada suatu waktu kondisi peralatan/sistem harus sampai kepada suatu titik kondisi ”wear-out” akibat menurunnya tingkat kehandalan mesin (fase critical wear point) sehingga kurva laju kerusakan kembali mengalami peningkatan. Kurva pola kerusakan inilah yang paling umum digunakan untuk menggambarkan pola/ fase kerusakan didalam berbagai konteks maintenance.

Breakdown pada mesin dan peralatan produksi biasanya disebabkan oleh

faktor-faktor sebagai berikut :

• Debu, kotoran, bahan dasar

• Gesekan, umur mesin, kelonggaran, kebocoran • Karat, perubahan bentuk, cacat, retak

• Suhu, getaran, dan factor-faktor kimiawi lainnnya • Kelemahan rancangan

• Kurang perawatan pencegahan

• Kesalahan operasional

• Kualitas sparepart yang rendah

• dan faktor-faktor penyebab kerusakan yang lainnya

Dalam hal ini, penghilangan konsep lama penanganan breakdown mutlak dilakukan, yaitu “ini adalah hal yang biasa, terjadi breakdown pada mesin!”. Ini tidak sesuai dengan visi dan misi utama pilar maintenance sebagai bagian dari Total

Productive Maintenance (TPM), yaitu Breakdown Reduction to achieve “Zero Losses”.

Dalam hal ini kita harus meneliti fakta penting yang terjadi selama ini di lapangan. yaitu bahwa sebagian besar dari breakdown yang terjadi adalah pengulangan dan disebabkan oleh hal-hal yang sederhana.

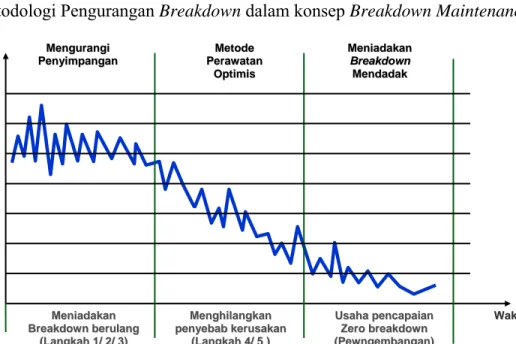

Langkah-langkah pengurangan breakdown sebagai fungsi utama dari breakdown

maintenance :

Gambar 2.3 Langkah-langkah Pengurangan Breakdown L Laannggkkaahh44 M Meennyyoorroott PPeennyyeebbaabb B Brreeaakkddoowwnn S Seewwaakkttuu--wwaakkttuu L Laannggkkaahh33 M Meenngghhiillaannggkkaann B Brreeaakkddoowwnn BBeerruullaanngg L Laannggkkaahh22 P Peerrbbaaiikkaann kkee KKoonnddiissii A Awwaall ddaann SSttaannddaarrtt L Laannggkkaahh11 I Iddeennttiiffiikkaassii JJeenniiss--jjeenniiss B Brreeaakkddoowwnn M Meenneettaappkkaann RReennccaannaa P Peerraawwaattaann yyaanngg TTeerrbbaaiikk LLaannggkkaahh55

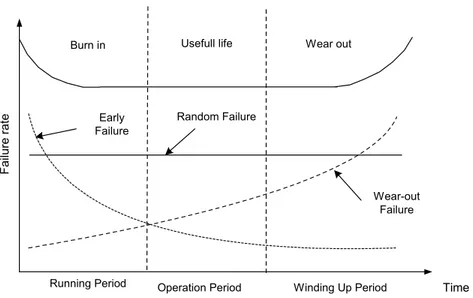

Metodologi Pengurangan Breakdown dalam konsep Breakdown Maintenance :

Gambar 2.4 Hubungan Jumlah Breakdown terhadap Waktu dalam Konsep Breakdown Reduction

2.2.3 Konsep Reliability (Kehandalan)

Yang dimaksud dengan keandalan adalah :

1. Peluang sebuah komponen atau sistem akan dapat beroperasi sesuai fungsi yang diinginkan untuk suatu periode waktu tertentu ketika digunakan dibawah kondisi operasi yang telah ditetapkan. (Ebeling, 1997, p5)

2. Peluang dari sebuah unit yang dapat bekerja secara Normal ketika digunakan untuk kondisi tertentu setidaknya bekerja dalam suatu kondisi yang telah ditetapkan. (Dhillon and Reiche, 1995, p25)

# #JJuummllaah h B Brreeaakkddoowwn n M Meenniiaaddaakkaann B Brreeaakkddoowwnnbbeerruullaanngg ( (LLaannggkkaahh11//22//33)) M Meenngghhiillaannggkkaann p peennyyeebbaabbkkeerruussaakkaann ( (LLaannggkkaah h44// 55 ) ) U Ussaahhaa ppeennccaappaaiiaann Z Zeerroobbrreeaakkddoowwnn ( (PPeewwnnggeemmbbaannggaann)) W Waakkttuu M Meenngguurraannggii P Peennyyiimmppaannggaann M Meettooddee P Peerraawwaattaann O Oppttiimmiiss M Meenniiaaddaakkaann B Brreeaakkddoowwnn M Meennddaaddaakk

Terdapat 4 elemen yang signifikan dengan konsep reliability, diantaranya yaitu: 1. Probability (peluang);

Setiap item memiliki umur atau waktu yang berbeda antara satu dengan yang lainnya sehingga terdapat sekelompok item yang memiliki rata-rata hidup tertentu. Jadi, untuk mengidentifikasi distribusi frekuensi dari suatu item dapat dilakukan dengan cara melakukan estimasi waktu hidup dari item tersebut agar diketahui umur pemakaiannya sudah berapa lama.

2. Performance (kinerja);

Kehandalan merupakan suatu karakteristik performansi sistem dimana suatu sistem yang andal harus dapat menunjukkan performansi yang memuaskan jika dioperasikan.

3. Time (Waktu);

Reliability / kehandalan suatu sistem dinyatakan dalam suatu periode waktu karena

waktu merupakan parameter yang penting untuk melakukan penilaian kemungkinan suksesnya suatu sistem. Peluang suatu item untuk digunakan selama setahun akan berbeda dengan peluang item untuk digunakan dalam sepuluh tahun. Biasanya faktor waktu berkaitan dengan kondisi tertentu, seperti jangka waktu mesin selesai diperbaiki sampai mesin rusak kembali (mean time to failue) dan jangka waktu mesin mulai rusak sampai mesin tersebut diperbaiki (mean time to repair).

4. Condition (Kondisi);

Perlakuan yang diterima oleh suatu sistem dalam menjalankan fungsinya dalam arti bahwa dua buah sistem dengan tingkat mutu yang sama dapat memberikan tingkat kehandalan yang berbeda dalam kondisi operasionalnya. Misalnya kondisi temperatur, keadaan atmosfer dan tingkat kebisingan di mana sistem dioperasikan.

2.2.4 Konsep Availability (Ketersediaan)

Availability adalah probabilitas komponen atau sistem dapat beroperasi sesuai

dengan fungsinya pada kondisi operasi normalnya apabila tindakan perawatan pencegahan dan pemeriksaan dilakukan. Availability total meliputi penggantian pencegahan dan pemeriksaan dalam arti availability merupakan proporsi waktu teoritis yang tersedia untuk komponen dalam system dapat beroperasi dengan baik.

2.2.5 Konsep Maintainability (Keterawatan)

Menurut Ebeling (1997, p6) definisi maintainability adalah probabilitas bahwa suatu komponen yang rusak akan diperbaiki dalam jangka waktu (T), dimana pemeliharaan (maintainability) dilakukan sesuai dengan ketentuan yang ada.

Menurut pendapat Patrick (2001, p401) kebanyakan sistem engineered itu dipelihara (dimaintain), sistem akan diperbaiki kalau terjadi kerusakan dan pemeliharaan akan dibentuk pada sistem tersebut untuk menjaga pengoperasian yang ada dalam sistem pemeliharaan ini (system maintainability).

Menurut pendapat Patrick (2001, p402) maintainability mempengaruhi tingkat

availability secara langsung. Waktunya diambil untuk memperbaiki kerusakan dan

menyelesaikan preventive maintenance secara rutin untuk mengambil sistem dari

available state yang ada. Jadi terdapat hubungan yang erat antara reliability dengan maintainability, dimana yang satu mempengaruhi yang lainnya dan kedua-duanya

mempengaruhi availability dan cost yang ada.

Berdasarkan pendapat dari Patrick (2001, p402) sistem dari maintainability itu cukup diatur dengan design dimana design tersebut menentukan features seperti

aksesbilitas, kemudahan dalam tes, diagnosis kerusakan juga kebutuhan untuk kalibrasi, lubrikasi dan tindakan preventive maintenance lainnya.

Langkah-langkah pengambilan tindakan Maintenance (Arman, p366), yaitu : 1. What : berarti menentukan jenis komponen yang perlu diberlakukan pemeliharaan

rutin. Tipe komponen digolongkan dalam jenis :

Komponen Kritis : komponen yang frekuensi kerusakannya sangat sering Komponen Mayor : komponen yang frekuensi kerusakannya cukup tinggi. Komponen Minor : komponen yang frekuensi kerusakannya jarang.

2. How : berarti menentukan bagaimana cara/tindakan pemeliharaan yang diambil : Inspeksi rutin.

Preventive Maintenance. Corrective Maintenance.

3. Who : berarti menentukan siapa yang akan bertanggung jawab atas kerusakan dan yang bertanggung jawab untuk mereparasinya.

4. Where : berarti menentukan tempat yang akan digunakan untuk mereparasinya. 5. Why : berarti apa penyebab kerusakan?

2.3 Fungsi Distribusi Kerusakan (Failure Distribution)

Distribusi kerusakan merupakan ekspresi matematis usia dan pola kerusakan mesin atau peralatan. Karakteristik kerusakan setiap peralatan/mesin akan mempengaruhi kedekatan yang digunakan dalam menguji kesesuaian dan menghitung parameter fungsi distribusi kerusakan.

Pada umumnya, karakteristik dari kerusakan setiap mesin tidaklah sama terutama jika dioperasikan dalam kondisi lingkungan yang berbeda. Suatu peralatan maupun mesin yang memiliki karakteristik dan dioperasikan dalam kondisi yang sama juga mungkin akan memberikan nilai selang waktu antar kerusakan yang berlainan.

Suatu kondisi yang berhubungan dengan kebijakan perawatan seperti kebijakan perawatan pencegahan (preventive) memerlukan informasi tentang selang waktu suatu mesin akan mengalami kerusakan lagi. Biasanya saat terjadi perubahan kondisi mesin dari kondisi bagus menjadi rusak lagi, tidak dapat diketahui dengan pasti. Akan tetapi, dapat diketahui probabilitas terjadinya perubahan tersebut.

2.4 Fungsi Distribusi Kumulatif

Fungsi distribusi kumulatif merupakan fungsi yang menggambarkan probabilitas terjadinya kerusakan sebelum waktu t. Probabilitas suatu sistem atau peralatan mengalami kegagalan dalam beroperasi sebelum waktu t, yang merupakan fungsi dari waktu yang secara matematis dapat dinyatakan sebagai:

F(t) =

∫

t dt t f 0 ) ( untuk t ≥0 KeteranganF (t) : fungsi distribusi kumulatif f (t) : fungsi kepadatan peluang Jika t Æ∞ maka F (t) = 1

2.5 Fungsi Kehandalan (Reliability)

Berdasarkan pendapat dari Ebeling (1997, p23) kehandalan merupakan probabilitas sistem atau komponen akan berfungsi hingga waktu tertentu (t). Pengertian fungsi kehandalan adalah probabilitas suatu sistem atau komponen akan beroperasi dengan baik tanpa mengalami kerusakan pada suatu periode waktu t dalam kondisi operasional yang telah ditetapkan. Probabilitas kerusakan dari suatu fungsi waktu dapat dinyatakan sebagai berikut:

F (t) = P (T ≤ t), dimana:

T = variabel acak kontinu yang menyatakan saat terjadinya kegagalan

F (t) = probabilitas bahwa kerusakan terjadi sebelum waktu T = t (fungsi distribusi)

R (t) = P (T t≥ ), dimana:

R(t) merupakan distribusi kehandalan, probabilitas bahwa kegagalan tidak akan terjadi sebelum t, atau probabilitas bahwa waktu kerusakan lebih besar atau sama dengan t.

2.6 Laju Kerusakan (Failure Rate)

Laju kerusakan (failure rate) dari suatu peralatan atau mesin pada waktu t adalah probabilitas dimana peralatan mengalami kegagalan atau kerusakan dalam suatu interval waktu berikutnya yang diberikan dan diketahui kondisinya baik pada awal interval, sehingga dianggap sebagai suatu probabilitas kondisional. Notasinya adalahλ(t) atau R (t).

2.6.1 Fungsi Laju Kerusakan

Fungsi laju kerusakan diartikan sebagai limit dari laju kerusakan dengan ΔtÆ 0,

dengan demikian fungsi laju kerusakan sesaat dan fungsi laju kerusakan dapat diartikan sebagai berikut: ) (t λ =

[

]

) ( 1 ) ( ) ( lim 0 t R t t R t t R t Δ ⋅ − Δ + − + Δ ) (t λ = ) ( 1 ) ( t R dt t dR ⋅ − ) (t λ = ) ( ) ( t R t f untuk t ≥0 Keterangan ) (tλ : fungsi laju kerusakan f (t) : fungsi kepadatan peluang R (t) : fungsi kehandalan

f (t)

ta tx ty tz

Gambar 2.5 Fungsi Kepadatan Peluang

Sumber : Patrick, D.T. O’Connor 2001. Practical Reliability Engineering. Fourth edition. John Wiley & Sons, LTD.

2.6.2 Pola Dasar Laju Kerusakan

Pola dasar dari fungsi laju kerusakan λ(t) akan berubah sepanjang waktu dari produk tersebut mengalami usaha. Kurva laju kerusakan atau bathtub curve merupakan suatu kurva yang menunjukkan pola laju kerusakan sesaat yang umum bagi suatu produk. Pada umumnya laju kerusakan suatu sistem selalu berubah sesuai dengan bertambahnya waktu. Dari hasil percobaan, dapat diketahui bahwa laju kerusakan suatu produk akan mengikuti suatu pola dasar sebagai berikut:

Wear-out Failure Burn in Usefull life Wear out

Failur e rate Time Random Failure Early Failure

Running Period Operation Period Winding Up Period

Gambar 2.6 Kurva Laju Kerusakan

Menurut Patrick (2001, p11) setiap periode waktu mempunyai karakteristik tertentu yang ditentukan oleh laju kerusakannya, yaitu:

a. Kerusakan awal (early failure)

Periode ini disebut juga running period (wear in period) yang ditandai dengan penurunan laju kerusakan. Laju kerusakan yang terjadi pada tahap/fase ini disebut juga kerusakan awal. Bisa disebabkan oleh desain yang tidak tepat, kesalahan pemakaian, kesalahan pengepakan, pengendalian kualitas yang tidak memenuhi syarat, performansi material dan tenaga kerja di bawah standar, dan sebagainya. Apabila kerusakan ini terjadi dan diganti dengan produk atau komponen baru maka akan terjadi peningkatan reliability.

b. Pengoperasian Normal (useful life region/chance failure)

Periode ini ditandai dengan laju kerusakan yang tetap/konstan. Kerusakan yang terjadi pada fasa/tahap ini disebabkan oleh kesalahan manusia atau adanya penambahan beban secara tiba-tiba.

c. Periode wear out (wear out failure)

Periode ini ditandai dengan peningkatan yang tajam pada laju kerusakan karena memburuknya kondisi peralatan/mesin yang ada. Sebaiknya dilakukan perawatan pencegahan apabila suatu alat telah memasuki fasa ini agar dapat mengurangi terjadinya kerusakan yang lebih fatal. Penyebabnya adalah peralatan atau mesin yang digunakan sudah melebihi umur produk, terjadinya keausan karena pemakaian dan korosi (ditandai dengan berkarat), dan perawatan yang tidak memadai.

Berdasarkan gambar 2.6 di atas, periode kerusakan awal (early failure) dapat didekati dengan distribusi Weibull, sedangkan periode pengoperasian Normal (chance

failure) dapat dipenuhi dengan distribusi Weibull dan distribusi Eksponential. Dan yang

terakhir periode wear out failure dapat didekati dengan distribusi Weibull dan distribusi

Lognormal .

Perhitungan laju kerusakan berdasarkan distribusi menunjukkan tindakan

alternative pada komponen pada mesin. Apabila identifikasi distribusi menunjukkan

bahwa waktu kerusakan memiliki laju kerusakan yang konstan atau menurun (berdistribusi Weibul atau Eksponential dengan β ≤1, maka kegiatan preventive

maintenance tidak akan efektif untuk dilaksanakan karena tidak akan meningkatkan

kehandalan mesin sehingga usulan tindakan perawatan pencegahan yang dilakukan hanya berupa pemeriksaan saja. Sedangkan bila interval kerusakan memiliki laju kerusakan meningkat (berdistribusi Normal, Lognormal dan Weibull dengan β >1), maka tindakan preventive maintenance yang diusulkan bisa berupa pemeriksaan saja maupun penggantian komponen pada preventive maintenance.

2.7 Distribusi Kerusakan

Pendekatan yang digunakan untuk mencari kecocokan antara distribusi keandalan dengan data kerusakan; terbagi 2 cara, yaitu:

1. Menurunkan distribusi kehandalan secara empiris langsung dari data kerusakan. Dengan kata lain, kita menentukan model matematis untuk kehandalan, laju kerusakan, dan rata-rata waktu kerusakan secara langsung berdasarkan pada data kerusakan. Cara ini disebut juga dengan non-parametric method. Hal ini dikarenakan metode ini tidak membutuhkan spesifikasi dari distribusi secara teoritis tertentu dan selain itu juga tidak membutuhkan penaksiran dari parameter untuk distribusi.

2. Mengidentifikasi sebuah distribusi kehandalan secara teoritis, menaksir parameter, dan kemudian melakukan uji kesesuaian distribusi. Metode ini akan menggunakan distribusi teoritis dengan tingkat kecocokan tertinggi dan data kerusakan sebagai model distribusi reliabilitas yang digunakan untuk menghitung kehandalan, laju kerusakan, dan rata-rata waktu kerusakan.

Berdasarkan kenyataan bahwa hampir semua data kerusakan umum memiliki kecocokan yang tinggi terhadap suatu distribusi tertentu, maka cara kedua umumnya lebih disukai daripada cara pertama. Cara kedua juga memiliki beberapa keunggulan (Ebeling,1997,p358), yaitu:

1. Model empiris tidak menyediakan informasi di luar range dari data sampel, sedangkan dalam model distribusi teoritis, ekstrapolasi melebihi range data sampel adalah mungkin untuk dilakukan.

2. Yang ingin diprediksi adalah data kerusakan secara keseluruhan, bukan hanya terbatas pada sampel saja karena sampel hanya merupakan sebagian kecil dari

populasi yang diambil secara acak, sehingga model kerusakan tidak cukup, bila hanya dibentuk berdasarkan data sampel saja.

3. Distribusi teoritis dapat juga digunakan untuk menggambarkan berbagai macam laju kerusakan.

4. Ukuran sampel yang kecil menyediakan informasi yang sedikit mengenai proses kegagalan. Akan tetapi, jika sampel konsisten terhadap distribusi teoritis, maka hasil prediksi yang lebih kuat dapat diperoleh.

5. Distribusi teoritis lebih mudah untuk digunakan dalam menganalisa proses kegagalan yang kompleks.

Terdapat 4 macam distribusi yang digunakan agar dapat mengetahui pola data yang terbentuk, distribusi tersebut antara lain : distribusi Weibull, Exponential, Normal dan Lognormal .

Distribusi kerusakan merupakan ekspresi matematis usia dan pola kerusakan mesin atau peralatan. Karakteristik kerusakan setiap peralatan/mesin akan mempengaruhi kedekatan yang digunakan dalam menguji kesesuaian dan menghitung parameter fungsi distribusi kerusakan. Pada umumnya, karakteristik dari kerusakan setiap mesin tidaklah sama terutama jika dioperasikan dalam kondisi lingkungan yang berbeda. Suatu peralatan maupun mesin yang memiliki karakteristik dan dioperasikan dalam kondisi yang sama juga mungkin akan memberikan nilai selang waktu antar kerusakan yang berlainan. Suatu kondisi yang berhubungan dengan kebijakan perawatan seperti kebijakan perawatan pencegahan (preventive) memerlukan informasi tentang selang waktu suatu mesin akan mengalami kerusakan lagi. Biasanya saat terjadi perubahan kondisi mesin dari kondisi bagus menjadi rusak lagi, tidak dapat diketahui dengan pasti. Akan tetapi, dapat diketahui probabilitas terjadinya perubahan tersebut.

2.7.1 Distribusi Weibull

Distribusi Weibull merupakan distribusi yang paling banyak digunakan untuk waktu kerusakan karena distribusi ini baik digunakan untuk laju kerusakan yang meningkat maupun laju kerusakan yang menurun.

Terdapat dua parameter yang digunakan dalam distribusi ini yaitu θ yang disebut dengan parameter skala (scale parameter) dan β yang disebut dengan parameter bentuk (shape parameter).

Fungsi reliability yang terdapat dalam distribusi Weibull yaitu (Ebeling, 1997, p59) : Reliability function : β θ) ( ) ( t e t R = Dimana θ > 0, β > 0, dan t > 0

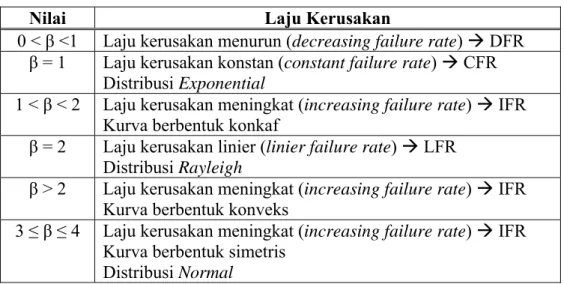

Dalam distribusi Weibull yang menentukan tingkat kerusakan dari pola data yang terbentuk adalah parameter β. Nilai-nilai β yang menunjukkan laju kerusakan terdapat dalam tabel berikut (Ebeling, hal 63) :

Tabel 2.1 Nilai Parameter Bentuk (β) Distribusi Weibull

Nilai Laju Kerusakan

0 < β <1 Laju kerusakan menurun (decreasing failure rate) Æ DFR β = 1 Laju kerusakan konstan (constant failure rate) Æ CFR

Distribusi Exponential

1 < β < 2 Laju kerusakan meningkat (increasing failure rate) Æ IFR Kurva berbentuk konkaf

β = 2 Laju kerusakan linier (linier failure rate) Æ LFR Distribusi Rayleigh

β > 2 Laju kerusakan meningkat (increasing failure rate) Æ IFR Kurva berbentuk konveks

3 ≤ β ≤ 4 Laju kerusakan meningkat (increasing failure rate) Æ IFR Kurva berbentuk simetris

Distribusi Normal

Jika parameter β mempengaruhi laju kerusakan maka parameter θ mempengaruhi nilai tengah dari pola data.

2.7.2 Distibusi Exponential

Distribusi Exponential digunakan untuk menghitung keandalan dari distribusi kerusakan yang memiliki laju kerusakan konstan. Distribusi ini mempunyai laju kerusakan yang tetap terhadap waktu, dengan kata lain probabilitas terjadinya kerusakan tidak tergantung pada umur alat. Distribusi ini merupakan distribusi yang paling mudah untuk dianalisa.

Parameter yang digunakan dalam distribusi Exponential adalah λ, yang menunjukkan rata – rata kedatangan kerusakan yang terjadi.

Fungsi reliability yang terdapat dalam distribusi eksponential yaitu (Ebeling, 1997, p41) :

Reliability function : R(t)=e−λt Dimana t > 0, λ > 0

2.7.3 Distribusi Normal

Distribusi Normal cocok untuk digunakan dalam memodelkan fenomena keausan (kelelahan) atau kondisi wear out dari suatu item. Sebenarnya distribusi ini bukanlah distribusi reliabilitas murni karena variable acaknya memiliki range antara minus tak hingga sampai plus tak hingga. Akan tetapi, karena hampir untuk semua nilai μ dan σ, peluang untuk variable acak yang memiliki nilai negative dapat diabaikan, maka distribusi Normal dapat digunakan sebagai pendekatan yang baik untuk proses kegagalan.

Parameter yang digunakan adalah μ (nilai tengah) dan σ (standar deviasi). Karena hubungannya dengan distribusi Lognormal , distribusi ini dapat juga digunakan untuk menganalisa probabilitas Lognormal .

Fungsi reliability yang terdapat dalam distribusi Normal yaitu (Ebeling, 1997, p69) : Reliability function : ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − Φ = σ μ t t R )( Dimana μ > 0, σ > 0 dan t > 0 2.7.4 Distribusi Lognormal

Distribusi Lognormal menggunakan dua parameter yaitu s yang merupakan parameter bentuk (shape parameter) dan tmed sebagai parameter lokasi (location

parameter) yang merupakan nilai tengah dari suatu distribusi kerusakan.

Distribusi ini dapat memiliki berbagai macam bentuk, sehingga sering dijumpai bahwa data yang sesuai dengan distribusi Weibull juga sesuai dengan distribusi

Lognormal .

Fungsi reliability yang terdapat pada distribusi Lognormal yaitu (Ebeling, 1997, p73) : Reliability function : ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Φ − = med t t s t R( ) 1 1ln

2.8 Identifikasi Kerusakan Distribusi

Pengidentifikasian distribusi dapat dilakukan dalam 2 tahap, yaitu yaitu Index of

Fit (r) dan Goodness of Fit Test. 2.8.1 Index of Fit (r)

Dengan metode Least Square Curve Fitting, dicari nilai index of fit (r) atau korelasi antara t; (atau ln t;) sebagai x dengan y yang merupakan fungsi dari distribusi teoritis terhadap x. Kemudian distribusi yang terpilih adalah distribusi yang nilai index

of fit (r) terbesar distribusi dengan nilai r yang terbesar akan dipilih untuk diuji dengan

menggunakan Goodness of Fit Test.

Rumus umum yang terdapat dalam metode Least Square Curve Fitting adalah:

4 . 0 3 . 0 ) ( + − = n i t F i

Dimana : i = data waktu ke-t

n = jumlah data kerusakan

Index of Fit (r) = ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ −

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i y y n x x n y x y x n 1 2 1 2 1 2 1 2 1 1 1Gradien :

♦ untuk Distribusi Weibull, Normal, Lognormal

∑

∑

∑

∑

∑

= = = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = n i n i i i n i n i i n i i i i x x n y x y x n b 1 2 1 2 1 1 1♦ untuk Distribusi Exponential

∑

∑

= = = n i i n i i i x y x b 1 2 1 Intersep : a= y−bxDalam menentukan distribusi yang hendak digunakan untuk menghitung MTTF, MTTR dan Reliability, proses yang harus dilakukan adalah mencari nilai r untuk masing-masing distribusi sehingga didapatkan nilai r terbesar yang kemudian akan diuji lagi menurut hipotesa distribusinya (Ebeling, 1997, p367).

Di bawah ini adalah rumus-rumus mencari nilai r ,yaitu: 1. Distribusi Weibull ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i weibull y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 Keterangan: ) ln( i i t x = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = ) ( 1 1 ln ln i i t F yti adalah data ke-i

Parameter : β = b dan θ = ⎟⎠ ⎞ ⎜ ⎝ ⎛ − b a e 2. Distribusi Exponential ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i al eksponenti y y n x x n y x y x n r 1 2 1 2 1 2 1 2 1 1 1 Keterangan: i i t x = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = ) ( 1 1 ln ln i i t F yti adalah data ke-i

3. Distribusi Normal ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 Keterangan: i i t x =zi = Φ-1[F(ti)] Æ diperoleh dari tabel Φ(z) di lampiran

ti adalah data ke-i

Parameter : σ = b 1 dan μ = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − b a 4. Distribusi Lognormal ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − =

∑

∑

∑

∑

∑

∑

∑

= = = = = = = n i n i i i n i n i i i n i n i i n i i i i normal z z n x x n z x z x n r 1 2 1 2 1 2 1 2 1 1 1 log Keterangan: ) ln( i i t x =zi = Φ-1[F(ti)] Æ diperoleh dari tabel Φ(z) di lampiran

ti adalah data ke-i

Parameter : s =

b

1

2.8.2 Uji Kebaikan Suai (Goodness of Fit)

Tahap selanjutnya setelah dilakukan perhitungan index of fit adalah pengujian

goodness of fit untuk nilai index of fit yang terbesar. Dilakukan dengan membandingkan

antara hipotesis nol (Ho) dan hipotesis alternatif (H1). Ho menyatakan bahwa waktu

kerusakan berasal dari distribusi tertentu dan H1 menyatakan bahwa waktu kerusakan tidak

berasal dari distribusi tertentu.

Pengujian ini merupakan perhitungan statistik yang didasarkan pada sampel waktu kerusakan. Statistik ini kemudian dibandingkan dengan nilai kritik yang diperoleh dari tabel. Secara umum, apabila pengujian statistik ini berada di luar nilai kritik, maka Ho diterima. Sebaliknya, maka H1 yang diterima. Ada 2 jenis goodness-of-fit test, yaitu:

1. Uji Umum (general tests)

Digunakan untuk menguji beberapa distribusi. Terdiri dari: uji Chi-Square.

2. Uji Khusus (spesific tests)

Digunakan hanya untuk menguji 1 jenis distribusi. Nilai kritis tergantung dari Derajat Kepercayaan (α ) pengujian sampel yang ada.

Terdiri dari:

a. Mann's Test untuk Distribusi Weibull, b. Bartlett's Test untuk Distribusi Exponential,

c. Kolmogorov-Smirnov Test untuk Distribusi Normal dan Lognormal .

Ketika suatu distribusi data waktu kerusakan telah diasumsikan sebelumnya, dimana asumsi tersebut bisa ditentukan melalui bentuk umum atau bentuk dari plot data dalam suatu grafik (bisa dalam bentuk versi minitab). Validitas dari asumsi distribusi

dapat diketahui melalui suatu pengujian. Hasil pengujian tersebut mempunyai dua kemungkinan, yaitu asumsi bahwa distribusi bisa diterima atau ditolak.

2.8.2.1 Mann’s Test untuk Pengujian Distribusi Weibull

Menurut Ebeling, (1997, p400-401) hipotesa untuk melakukan uji ini adalah: H0 : Data kerusakan berdistribusi Weibull

H1 : Data kerusakan tidak berdistribusi Weibull

Uji statistiknya adalah :

(

)

(

)

∑

∑

= + − + = + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − = 1 1 1 2 1 1 1 1 1 ln ln ln ln k i i i i r k i i i i M t t k M t t k M Mi = Zi+1 - Zi Zi = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − − − 25 . 0 5 . 0 1 ln ln n i Keterangan:ti = data waktu kerusakan yang ke-i

Xi = ln(ti)

r,n = banyaknya data

Mi = nilai pendekatan Mann untuk data ke-i

Mα,k1,k2 = nilai Mtabel untuk distribusi WeibullÆ lihat distribusi F

v1=k1 v2=k2 k1 = 2r k2 = 2 1 − r

Æ bil. bulat terbesar yang lebih kecil dari (r/2) Jika, nilai Mhitung < Mtabel (α,k1,k2) Æ maka H0 diterima.

2.8.2.2 Bartlett’s Test untuk Pengujian Distribusi Exponential

Menurut Ebeling, (1997, p399) Hipotesa untuk melakukan uji ini adalah : H0 : Data kerusakan berdistribusi Eksponential

H1 : Data kerusakan tidak berdistribusi Eksponential

Uji statistiknya adalah :

r r t R t R r B r i i r i i 6 ) 1 ( 1 ln 1 1 ln 2 1 1 + + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ =

∑

=∑

= Keterangan:ti = data waktu kerusakan ke-i

r = jumlah kerusakan

B = nilai uji statistik untuk uji Bartlett’s Test

Jika 2 1 , 2 2 1 , 2 1− − < < − r r X B X α α Æ H0 diterima

2.8.2.3 Kolmogorov-Smirnov untuk Pengujian Distribusi Normal maupun Lognormal

Menurut Ebeling, (1997, p402-404) Hipotesa untuk melakukan uji ini adalah : H0 : Data kerusakan berdistribusi Normal atau Lognormal

H1 : Data kerusakan tidak berdistribusi Normal dan Lognormal

Uji statistiknya adalah : Dn = max{D1,D2}

Dimana, ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ − − ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ = ≤ ≤ n i s t t D i n i 1 max 1 1 ⎪⎭ ⎪ ⎬ ⎫ ⎪⎩ ⎪ ⎨ ⎧ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − Φ − = ≤ ≤ s t t n i D i n i 1 2 max

∑

= = n i i n t t 1 ln dan 1 ) (ln 1 2 2 − − =∑

= n t t s n i i Keterangan:ti = data waktu kerusakan ke-i

t= rata-rata data waktu kerusakan

s = standar deviasi

n = banyaknya data kerusakan

Jika, Dn < Dkritis Æ terima H0.

Nilai Dkritis diperoleh dari table critical value for Kolmogorov-Smirnov test for Normality Æ lihat lampiran

2.9 Nilai Tengah dari Distribusi Kerusakan (Mean Time To Failure)

Mean time to failure merupakan rata–rata selang waktu kerusakan dari suatu

distribusi kerusakan dimana rata-rata waktu ini merupakan waktu ekspektasi terjadinya kerusakan dari unit-unit identik yang beroperasi pada kondisi Normal. MTTF sering digunakan untuk menyatakan angka ekspektasi E(t) dan dapat dinyatakan dengan:

E(t) =

∫

∞ 0 ) ( .f t dt tDan integral dari t.f(t) dt dapat dinyatakan dengan:

(

)

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − × + ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − − =∫

μ σμ σ μ σ σ t N t dt t tf tp 2 2 0 2 exp 2 ) (Perhitungan nilai MTTF untuk masing–masing distribusi, yaitu: a. Distribusi Weibull (Ebeling, 1997, p59)

MTTF = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β θ. 1 1 Nilai ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β 1 1 Æ didapat dari =

Γ )(x tabel fungsi Gamma (lihat di lampiran) b. Distribusi Eksponential MTTF = λ 1 c. Distribusi Normal MTTF = μ d. Distribusi Lognormal MTTF = 2 2 . s med e t

2.10 Nilai Tengah dari Distribusi Perbaikan (Mean Time To Repair)

Dalam menghitung rata-rata atau penentuan nilai tengah dari fungsi probabilitas untuk waktu perbaikan, sangatlah perlu diperhatikan distribusi data perbaikannya. Penentuan untuk pengujian ini dilakukan dengan cara yang sama dengan yang sudah dijelaskan sebelumnya. Menurut Ebeling (1997, p192), MTTR diperoleh dengan rumus:

MTTR =

∫

∫

(

)

∞ ∞ − = 0 0 ) ( 1 ) (t dt H t dt th dimana,h(t) = fungsi kepadatan peluang untuk data waktu perbaikan (TTR) H(t) = fungsi distribusi kumulatif untuk data waktu perbaikan (TTR)

Perhitungan nilai MTTR untuk masing–masing distribusi, yaitu: a. Distribusi Weibull MTTR = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β θ. 1 1 Nilai ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + Γ β 1 1 Æ didapat dari =

Γ )(x tabel fungsi Gamma (lihat di lampiran) b. Distribusi Eksponential

MTTR =

λ

1

c. Distribusi Normal dan Lognormal

MTTR = 2 2 . s med e t

2.11 Model Penentuan Interval Waktu Penggantian Pencegahan Optimal

Model penentuan penggantian pencegahan berdasarkan kriteria minimasi

downtime digunakan dengan menentukan waktu terbaik dilakukannya penggantian

sehingga total downtime per unit waktu dapat terminimasi. Penggantian dilakukan untuk menghindari terhentinya mesin akibat kerusakan komponen. Model ini digunakan untuk mengetahui interval waktu penggantian pencegahan yang optimal sehingga meminimasi total downtime.

Ada 2 jenis model perawatan untuk penggantian yaitu sebagai berikut :

1. Block Replacement

Jika pada selang waktu tp tidak terdapat kerusakan, maka tindakan penggantian dilakukan pada suatu interval tp yang tetap. Jika sistem rusak sebelum jangka waktu tp, maka dilakukan penggantian kerusakan dan penggantian selanjutnya akan tetap dilakukan pada saat tp dengan mengabaikan penggantian perbaikan sebelumnya.

2. Age Replacement

Dalam metode ini tindakan penggantian dilakukan pada saat pengoperasiannya sudah mencapai umur yang ditetapkan yaitu sebesar tp. Jika pada selang waktu tp tidak terdapat kerusakan, maka dilakukan penggantian sebagai tindakan korektif. Perhitungan umur tindakan penggantian tp dimulai dari awal lagi dengan mengambil acuan dari waktu mulai bekerjanya system kembali setelah dilakukan tindakan perawatan korektif tersebut.

Model penentuan interval waktu penggantian pencegahan berdasarkan kriteria minimasi downtime yang digunakan adalah Age Replacement (Jardine, hal 94). Dalam penggunaan model ini perlu diketahui konstruksi modelnya yaitu :

Tf = downtime yang dibutuhkan untuk melakukan penggantian kerusakan. Tp = downtime yang dibutuhkan untuk melakukan penggantian pencegahan. f(t) = fungsi kepadatan probabilitas waktu kerusakan.

Pada model Age Replacement ini, tindakan penggantian pencegahan dilakukan pada saat pengoperasian telah mencapai umur yang telah ditetapkan yaitu tp. Hal ini dilakukan jika pada selang waktu tp tidak terjadi kerusakan. Apabila sebelum waktu tp, sistem ini tidak mengalami kerusakan maka dilakukan penggantian sebagai tindakan perawatan korektif. Penggantian selanjutnya akan dilakukan pada saat tp dengan mengambil waktu acuan dari waktu beroperasinya sistem setelah dilakukan tindakan perawatan korektif. Metode ini dapat digambarkan sebagai berikut :

Penggantian Kerusakan Penggantian pencegahan Penggantian Kerusakan Tf tp Tp Tf t