NASKAH PUBLIKASI

PRARANCANGAN PABRIK AMIL ASETAT DARI AMIL ALKOHOL DAN ASAM ASETAT

KAPASITAS 60.000 TON PER TAHUN

Di Susun Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Kesarjanaan Strata 1 Fakultas Teknik

Universitas Muhammadiyah Surakarta

Oleh :

Agus Mardiyatno Dwi Astyono D500100013

Dosen Pembimbing : 1. Emi Erawati, St. M.Eng

2. Ir. Haryanto A.R.M.S

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

INTISARI

Pada perancangan pabrik amyl acetate dari 1-pentanol dan asam asetate dengan proses esterifikasi dengan kapasitas 60.000 akan didirikan diderah Karanganyar, Jawa Tengah hal ini dikarenakan dekatnya pabrik yang akan didirikan dengan salah satu sumber bahan baku produk yaitu PT. Acidatama. Industri amil asetat dengan kapasitas 60.000 ton per tahun dengan waku operasi selama 330 hari dan jumlah pekerja pabrik sebanyak 110 ini diharapkan dapat menunjang perekonomian didaerah sekitar dan dapat mengurangi kebutuhan import amil acetate. Pada proses pembuatan amil acetate ini menggunakan 3 tahap proses yaitu ; 1. Tahap penyiapan bahan baku. 2. Tahap Esterifikasi dan 3. Tahap pemisahan dan pemurnian. Proses esterifikasi terjadi pada reaktor pada temperature 110 C, tekanan 1atm dengan bantuak katalis amberlyst. Reaksi terjadi pada fase cair-cair, reversible, eksotermis,isothermal dan non adiabatik. Jumlah asam asetat yang diperlukan pada pabrik ini sebanyak 4.123,011 kg per jam dan kebutuhan 1-pentanol sebanyak 6.358,029 kg per jam dengan produk amil asetat sebanyak 7.575,758 kg per jam. Proyeksi ekonomi pabrik ini memiliki FCI sebesar Rp 358.444.898.851,45, dengan modal kerja sebesar Rp 132.761.339.381,52. Dari analisa ekonomi diperoleh keuntungan sebelum pajak sebanyak Rp Rp120.049.413.793,45 dan keuntungan sesudah pajak sebesar Rp 84.034.589.655,42. Persent Return On investmen ( ROI ) sebelum 33,49 %, dan ROI sesudah pajak 23,44%. Pay Out Time sebesar 2,30 Tahun ( sebelum pajak ) ,dan POT sesudah pajak sebesar 2,99 tahun. Break Even Point ( BEP ) Sebesar 52 % dan Shutdown Point sebesar 33,44 % . discounted Cash Flow ( DCF ) sebesar 41,7 %. Dari analisa tersebut disimpulkan bahwa pabrik ini layak dari segi ekonomi dan layak berdiri.

1

A. Pendahuluan 1. Latar Belakang

Dewasa ini Indonesia menjadi salah satu Negara yang memiliki kemajuan dibidang industri, tepatnya di bidang kimia yang begitu melonjak, tetapi masih mengandalkan bahan baku import untuk mencukupi permintaan produksinya. Hal ini berakibat turunnya devisa Negara. Oleh karena itu untuk mengatasi ketergantungan import dan untuk menghemat devisa Negara, sekiranya dengan didirikan industry amil acetate ini mampu menopang perekonomian masyarakat, menambah devisa,dapat menyerap tenaga kerja dalam negeri dan mencukupi kebutuhan

Dalam industri kimia amil asetate menjadi salah satu senyawa ester yang sangat diperlukan sebagai bahan penunjang. Amil asetat memiliki banyak kegunaan baik dibidang farmasi,makanan ataupun industri kimia sendiri. Bahan baku pembuatan amil asetat sendri diperoleh dari PT. Acidatama dan 1-pentanol diperoleh dari Tjianjin di china. Dengan bahan baku yang melimpah maka pabrik ini

sangatlah layak didirikan di Karanganyar.

2. Kapasitas Industri

Pada penetapan kapasitas ini digunakan proyeksi dari pabrik bahan baku yang sudah berdiri,maupun dari proyeksi nilai import dari produk tersebut. Hal ini akan berdampak pada analisa alat maupun analisa ekonomi. Pada akhir-akhir ini nilai import amyl acetate mengalami kelonjakan mencapai 13.000 Ton per tahun. Oleh karena itu pendirian industri ini sangatlah berprospek besar untuk memperoleh keuntungan. Untuk penetapan kapasitas pabrik yang akan didirikan dapat dilihat dari data kebutuhan import dan kapasitas pabrik yang sudah berdiri serta tersedianya produsen bahan baku di indonesia .Berikut adalah data import Amil alkohol :

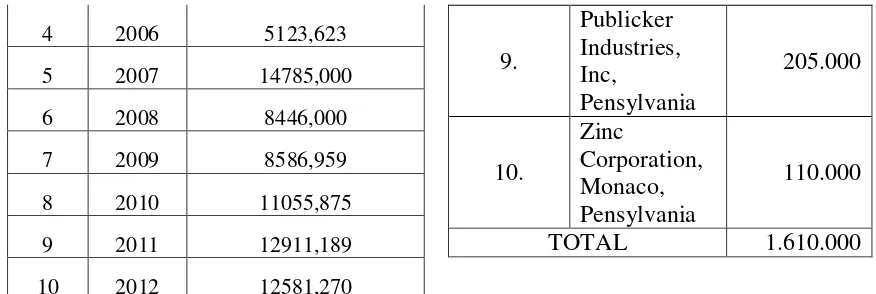

Tabel 1. Data import amil asetate

NO TAHUN

BERAT IMPOR TOTAL(ton/Tahun)

1 2003 4722,565

2 2004 5114,593

4 2006 5123,623

5 2007 14785,000

6 2008 8446,000

7 2009 8586,959

8 2010 11055,875

9 2011 12911,189

10 2012 12581,270

Tabel 2. Data Pabrik amil asetat yang sudah ada

No. Produsen Kapasitas (ton/tahun) 1. Commercial Solvent Corporation 330.000

2. Chino Mines,

Hurley, N M 225.000

3. Climax Molybdenum, Ft.Madison, Iowa 100.000

4. Frizche Bros,

New Jersey 15.000

5. Kennecott. U. Copper, Magna, Utah 240.000 6. Langeloth Metallurgical, Pensylvania 40.000 7. Newmont Gold, Carlin, Nevada 195.000 8. Pasminco, Clarkesville, Tennesse 150.000 9. Publicker Industries, Inc, Pensylvania 205.000 10. Zinc Corporation, Monaco, Pensylvania 110.000

TOTAL 1.610.000

Dari data tersebut maka pada tahun 2020 akan direncanakan pendirian pabrik amil asetat diindonesia dengan kapasitas 60.000 Ton per tahun hal ini didasarkan atas pertimbangan belum adanya pabrik yang berdiri diindonesia .

B. DESKRIPSI PROSES 1. Tahap –tahap Proses a. Persiapan bahan Penunjang

Bahan baku dari tangki 1-pentanol dan tangki asam asetat dengan suhu 41,43 oC dialrkan kedalam Mixer ( M-01 ) menggunakan Pompa, didalamm mixer larutan mengalami penghomogenan, setelah itu bahan baku dari mixer mengalir melalui

Heat Excanger ( E.1) untuk

[image:6.612.105.543.111.258.2]3

kemudian masuk kedalam Reaktor melalui gaya gravitasi.

b. Tahap reaksi dan pemisahan Pada reaktor terjadi reaksi Esterifikasi pada suhu 110oC dengan katalis amberlyst 15 , reaksi yang terjadi memiliki karakteristik isotermal, non adiabatis, cair-cair,

dan reversibel. Bahan keluaran

reaktor berupa uap jenuh dan cair jenuh,, keluaran uap jenuh mengalir keatas dan masuk dalam rectifier ( D1.1.) untuk dipisahkan komponen airnya melalui hasil atas. Hasil bawah berupa sebagian bahan baku kemudian dikembalikan ke mixer untuk dilakukan recycle. Hasil keluaran bawah yang berwujud cair jenuh mengalir kedalam stripper. Didalam stripper terjadi pemisahan seluruh air dan sebagian amil alkohol serta asam asetat. Selanjutnya produk bawah dialirkan kedalam menara destilasi ( D.3.1. ) untuk dilakukan pemurnian sesuai spesifikasi bahan produk. Hasil bawah berupa produk amil asetat yang ditampung dalam tangki penyimpan ( F.13 ) dan hasil atas

ditampung dalam tangki (F.1.4 ) untuk dijual sebagai hasil samping.

2. Konsep Reaksi

Reaksi pembuatan asam asetat dari 1-pentanol dan asam asetat ini merupakan reaksi substitusi gugus radikal dengan komponen hidrogen yang berasal dari asam. Hal yang sangat diperhatikan pada reaksi ini yaitu kemungkinan akan terputusnya salah satu gugus sehingga akan membentuk molekul air. Dalam reaksi akan dibantu dengan katalis untuk mempercepat proses reaksi karena energi aktivasi akan berkurang. Reaksi esterifikasi 1-pentanol dan asam asetat :

CH3COOH + C5H11OH

CH3COOC5H11 + H2O ( 1 )

CH3COOH + C5H11OH

CH3COOC5H11 + H2O

-rA= (

)

Karena , maka:

-rA= ( )

Proses esterifikasi berlangsung pada suhu 110oC dan tekanan 1 atm, karena pada kondisi tersebut akan tercapai kondisi optimal untuk kecepatan reaksi dan konveersi yang besar. Perbandingan komposisi bahan baku sebanyak 50:50

3. Tinjauan Termodinamika

Secara termodiamika reaksi esterifikasi ini bersifat eksotermis hal ini dikarenakan reaksi melepaskan sejumlah panas kelingkungan dan memiliki delta H yang bernilai negatif.Untukmemperlihatkan bahwa reaksi berjalan secara eksotermis dapat dibuktikan dengan perhitngan pembentukan : Data panas pembentukan dari yaws :

ΔHfo Asam asetat =-434,84 kJ/mol

ΔHfo Amil alkohol= -302,38 kJ/mol

ΔHfo Amil asetat= -505,50 kJ/mol

ΔHfo Air= -241,80 kJ/mol

CH3COOH + C5H11OH ↔

CH3COOC5H11 + H2O

(ΔH)298,15K=(ΔHfoproduk-ΔHforeaktan)

= (-505,50 –-241,80) - (-434,84 – 302,38)

= -10,036 kJ/mol

C. SPESIFIKASI ALAT PROSES 1. REAKTOR

Kode : R-01

Tipe: RATB( Reaktor Amil Tangki Berpengaduk)

Kegunaan :Mereaksikan amil alkohol dan asam asetat untuk pembentuka amil asetat.

Suhu operasi : 110oC Tekanan Operasi: 1 atm

Katalis : amberlyst 15 Harga : R 3.256.704.891,60 Dimensi :

Tinggi reaktor : 4,005 m Diameter shell : 2,896 m Volume reaktor : 24,266

..( 21 ) kf

5

Bahan konstruksi :stainless steel type304

Pengaduk :

Jenis : Turbin dengan 6 blade disk standar , dengan 4 baffle.

Jumlah pengaduk : 1 Tenaga : 10 Hp Jaket pendingin :

Bahan: carbon steel Tinggi : 2,896

Tebal dinding jaket : 0,5 in

2. STRIPPER Kode : D.2.1

Fungsi : mengambil komponen berat ( amil asetat dan 1- pentanol ) dari komponen ringan (asam asetat dan air) Tekanan operasi : 1 atm

Suhu umpan : 129,58 oC Tinggi : 18,13 m Plate ideal : 24 Jumlah plate aktual : 39 Umpa dari tray : 1 Harga = Rp 551.538.731,64

3. RECTIFIER Kode : D.1.1

Fungsi : Mengambil komponen ringan (air) dari komponen berat (asam asetat dan pentanol) Kondisi operasi :

- Suhu umpan :110 oC - Suhu distilat : 100,032oC - Suhu Bottom : 108,55 oC Dimensi

- Diameter : 1,044 - Tinggi : 17,514 m - Plate aktual : 38 plate - Harga : Rp 511.806.393,22

4. MIXER Kode : M-01

Fungsi : Untuk Mencampurkan Sementara Baku dengan sisa reaktan agar homogeny

Harga = Rp 678.816.900,48

5. Menara Destilasi Kode : Menara Destilasi

Fungsi : Memurnikan produk utama sampai kadar 99,9 %

Jenis : Plat Sieve Tray Coloumn Suhu umpan :147,27 oC

Tekanan : 1 atm Diameter :1,874 m Tinggi : 27,779 m Plate aktul : 55 plate Umpan tray no. : 33

Harga : Rp 1.333.390.340,23

D. UTILITAS

Pada industri kimia utilitas merupakan suatu unit pendukung yang sangat penting agar proses berjalan dengan lancar. Sumber dari unit utilitas sendiri biasanya berasal dari air tanah ataupun air permukaan yang fungsi sebagai suplayer kebutuhan air proses. Selain untuk mencukupi kebutuhan air unit utilitas juga berfungsi sebagai penghasil steam,listrik,atau pun sebagai tempat peyedia bahan bakar. Utuk kebutuhan air sendri mengambil air dari sungai terdekat yaitu

bengawan Solo. Agar pabrik amil asetat dapat beroperasi dengan baik maka diperlukan utilitas dengan rincian :

1. Unit penyediaan Air

Jumlah keseluruhan air yang digunakan untuk proses maupun kebutuhan karyawan sejumlah 58.351,47 kg per jam.

2. Unit penyediaan Steam

Kebutuhan steam dari boiler sebesar 3.332,42 kg per jam.

3. Unit penyediaan bahan bakar

Jumlah bahan bakar = 413,87 liter/ jam 4. Unit penyediaan listrik

Jumlah listrik yang dibutuhkan : 500 kW

5. Unit penyedia udara tekan Total udara tekan = 50 E. ANALISIA EKONOMI

7

120.049.413.793,45 dan keuntungan setelah pajak sebesar Rp. 84.034.589.655,42 per tahun. Nilai Pay Out Time (POT )yang diperoleh

masuk pada range karena batasan minimal yang dianjurkan yaitu maksimal 5 tahun, dan nilai Break

Event Point (BEP) masuk pada range

antara 40%- 60% , yaitu 52% dan SDP sebesar 33,44%. Dari pengamatan hasil diatas maka dapat disimpulkan bahwa pabrik amil asetat ini menguntungkan sehingga layak didirikan.

Gambar 1. Grafik Analisa kelayakan Ekonomi

DAFTAR PUSTAKA

Badan Pusat statistik, 2012, Statistik Perdagangan Luar Negeri. Diakses tanggal 21 Agustus 2013 pukul 14.00

Kern, D.Q., 1950, Process Heat

Transfer, Mc. Graw-Hill

International Book Company Inc., New York.

S.F. Chiang, C.L. Kuo, C.C. Yu, and David S.H. Wong, Design Alternatives for Amyl Acetate

Process: Coupled Reactor /

Column and Reactive

Engineering Chemistry Research vol 41, no. 13.

http://pubs.acs.org

Peters, M.S. and Timmerhaus, K.D., 2003, Plant Design and

Economic for Chemical

Engineering 5th ed., Mc.