PENENTUAN JUMLAH PRODUKSI DENGAN PENDEKATAN

FUZZY LINEAR PROGRAMMING PADA

PT. INVILON SAGITA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh:

ELFRIDA NATALIA

NIM. 070403033

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya kepada penulis sehingga dapat menyelesaikan Tugas Sarjana ini.

Tugas Sarjana ini merupakan salah satu syarat bagi penulis untuk memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Tugas Sarjana ini berjudul “Penentuan Jumlah Produksi Dengan Pendekatan Fuzzy Linear Programming Pada PT. Invilon Sagita”. Tugas Sarjana ini merupakan sarana bagi penulis untuk melakukan studi terhadap salah satu permasalahan nyata dalam perusahaan.

Penulis menyadari masih banyak kekurangan dalam Tugas Sarjana ini. Oleh karena itu, kritik dan saran yang bersifat membangun sangat diharapkan untuk penyempurnaan Tugas Sarjana ini. Akhir kata, penulis mengharapkan agar Tugas Sarjana ini dapat memberikan manfaat bagi semua pihak yang memerlukannya.

Medan, Mei 2012

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini, penulis telah banyak mendapatkan bimbingan dan dukungan dari berbagai pihak, baik berupa materi, moral, informasi maupun administrasi. Oleh karena itu, penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri Universitas Sumatera Utara dan dosen pembanding yang telah memberikan saran-saran pada penulis untuk menyempurnakan laporan tugas sarjana ini. 3. Ibu Ir. Rosnani Ginting, MT dan Bapak Ir. Mangara Tambunan, M.Sc selaku

Koordinator Tugas Sarjana Departemen Teknik Industri Universitas Sumatera Utara.

4. Bapak Prof. Dr. Ir.A. Rahim Matondang, MSIE selaku Koordinator Bidang Manajemen Rekayasa dan Produksi yang telah memberikan dukungan dan arahan dalam pengajuan judul Tugas Sarjana.

5. Bapak Dr. Ir. Nazaruddin Matondang, MT selaku Dosen Pembimbing I yang telah meluangkan waktunya membimbing serta memberikan saran-saran kepada penulis dalam proses penyusunan tugas sarjana ini.

7. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng selaku dosen pembanding yang telah memberikan saran-saran pada penulis untuk menyempurnakan laporan tugas sarjana ini.

8. Ibu Tuti Sarma Sinaga, ST, MT selaku dosen pembanding yang telah memberikan saran-saran pada penulis untuk menyempurnakan laporan tugas sarjana ini.

9. Bapak Hendra Pardede selaku Manajer HRD PT. Invilon Sagita yang telah memberi bantuan pembuatan izin riset tugas sarjana dan memberi informasi selama penelitian di perusahaan.

10.Kedua orangtua penulis (Bapak P. Pangaribuan dan Ibu T. Simanjuntak), saudara-saudara penulis (Martin dan Nelson), dan seluruh keluarga besar penulis yang telah memberi dukungan dan doa bagi penulis.

11.Sahabat penulis, yaitu Kristiani, Putri, Devi, Frisilia, Melisa, Elizabeth, dan Gudiman atas kerja sama dan masukannnya dalam menyelesaikan Laporan Tugas Sarjana.

12.Semua rekan-rekan Teknik Industri USU stambuk 2007 yang telah memberi masukan dan semangat kepada penulis.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan Tugas Sarjana ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan terima kasih. Akhir kata, semoga laporan ini bermanfaat bagi kita semua.

Medan, Mei 2012

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

SERTIFIKAT EVALUASI TUGAS SARJANA ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xvii

ABSTRAK... xviii

I PENDAHULUAN ... I-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

III LANDASAN TEORI ... III-1

3.1. Definisi dan Sasaran Pengendalian Produksi ... III-1 3.2. Pengukuran Waktu ... III-2

3.2.1. Pengukuran Waktu Kerja dengan Jam Henti

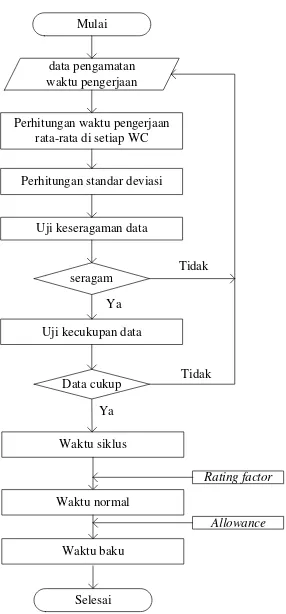

(Stopwatch Time Study) ... III-3 3.2.2. Uji Keseragaraman Data ... III-5 3.2.3. Uji Kecukupan Data ... III-6 3.2.4. Rating Factor dan Allowance ... III-7 3.2.5. Perhitungan Waktu Normal dan Waktu Baku ... III-9 3.3. Data Kapasitas Stasiun Kerja ... III-10 3.4. Optimasi Produksi ... III-11 3.5. Linear Programming ... III-16

3.5.1. Penyelesaian Linear Programming Menggunakan

Software LINDO ... III-20

3.6. Logika dan Himpunan Fuzzy... III-22 3.7. Fuzzy Linear Programming ... III-24

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

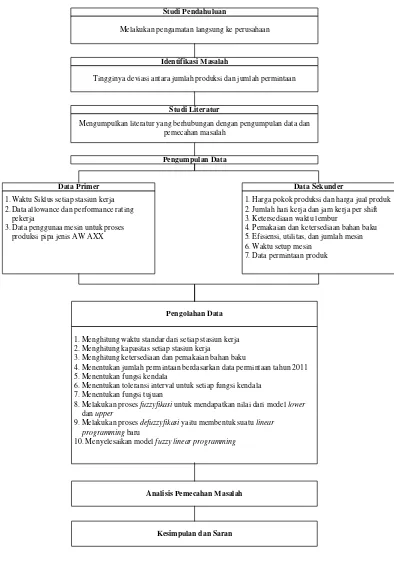

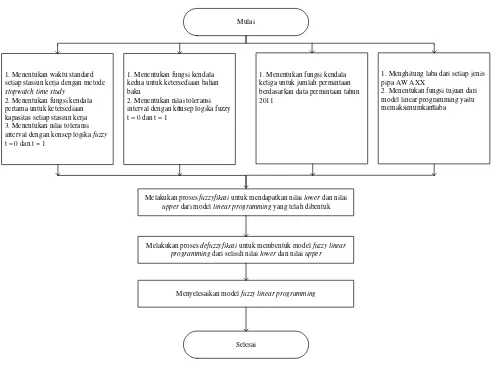

4.3. Jenis Penelitian ... IV-1 4.4. Kerangka Konseptual ... IV-2 4.5. Variabel Penelitian ... IV-3 4.6. Blok Diagram Prosedur Penelitian ... IV-7 4.7. Instrumen Penelitian ... IV-9 4.8. Metode Pengumpulan Data ... IV-9 4.9. Metode Pengolahan Data ... IV-10 4.10. Metode Analisis Pemecahan Masalah ... IV-15 4.11. Kesimpulan dan Saran ... IV-15

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

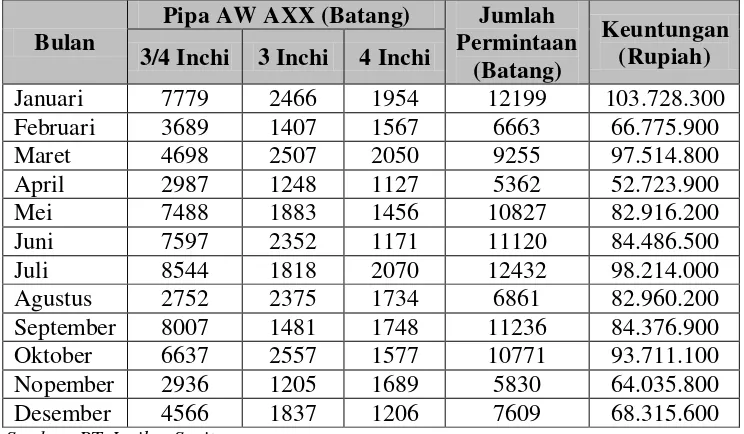

5.1. Pengumpulan Data ... V-1 5.1.1. Waktu Kerja Tersedia ... V-1 5.1.2. Waktu Siklus ... V-2 5.1.3. Rating Factor dan Allowance ... V-4 5.1.4. Jumlah Pemakaian dan Ketersediaan Bahan Baku ... V-6 5.1.5. Jumlah Mesin, Efisiensi, Utilitas, dan Waktu Setup ... V-7 5.1.6. Permintaan Pipa AW AXX dan Keuntungan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2. Pengolahan Data ... V-9 5.2.1. Penentuan Variabel Keputusan ... V-9 5.2.2. Penentuan Fungsi Kendala Pertama ... V-9 5.2.2.1. Uji Keseragaman Data ... V-9 5.2.2.2. Uji Kecukupan Data ... V-12 5.2.2.3. Perhitungan Waktu Normal dan Baku ... V-14 5.2.2.4. Perhitungan Kapasitas Setiap Stasiun Kerja ... V-17 5.2.2.5. Formulasi Fungsi Kendala Pertama ... V-21 5.2.2.6. Penentuan Nilai Toleransi Interval untuk

Fungsi Kendala Pertama ... V-22 5.2.3. Penentuan Fungsi Kendala Kedua ... V-25 5.2.3.1. Formulasi Fungsi Kendala Kedua ... V-25 5.2.3.2. Penentuan Nilai Toleransi Interval untuk

Fungsi Kendala Kedua ... V-26 5.2.4. Penentuan Fungsi Kendala Ketiga ... V-27 5.2.4.1. Formulasi Fungsi Kendala Ketiga ... V-27 5.2.5. Penentuan Fungsi Tujuan ... V-28 5.2.6. Penentuan Model Linear Programming dengan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.7.1. Penyelesaian Model Lower Linear

Programming ... V-36

5.2.7.2. Penyelesaian Model Upper Linear

Programming ... V-39

5.2.8. Proses Defuzzyfikasi ... V-42 5.2.8.1. Pembentukan Model Fuzzy Linear

Programming ... V-42

5.2.9. Penyelesaian Model Fuzzy Linear Programming ... V-50

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Perencanaan Produksi dengan Fuzzy Linear

Programming ... VI-1

6.2. Analisis Model Perencanaan Produksi Aktual dengan

Model Perencanaan Produksi Fuzzy Linear Programming ... VI-11

VII KESIMPULAN DAN SARAN ... VII-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

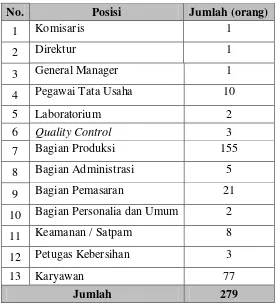

2.1. Rincian Jumlah Tenaga Kerja pada PT. Invilon Sagita ... II-14 2.2. Standard Mutu Pipa AW AXX PT. Invilon Sagita ... II-19 5.1. Waktu Kerja Tersedia Tahun 2012 ... V-1 5.2. Waktu Siklus Pipa AW AXX ¾ Inchi ... V-3 5.3. Waktu Siklus Pipa AW AXX 3 Inchi ... V-3 5.4. Waktu Siklus Pipa AW AXX 4 Inchi ... V-4 5.5. Penilaian Rating Factor Pekerja ... V-5 5.6. Penilaian Allowance Setiap Stasiun Kerja ... V-5 5.7. Jumlah Pemakaian dan Ketersediaan Bahan Baku untuk

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.18. Ketersediaan Waktu Lembur Tahun 2012 ... V-22 5.19. Ketersediaan Kapasitas Overtime Setiap Stasiun Kerja... V-23 5.20. Safety Stock Bahan Baku yang Diizinkan ... V-26 5.21. Rekapitulasi Jumlah Produksi dan Keuntungan dari Model

Lower Linear Programming... V-39

5.22. Rekapitulasi Jumlah Produksi dan Keuntungan dari Model

Upper Linear Programming... V-42

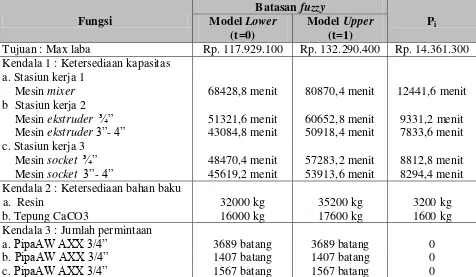

5.23. Batasan Fuzzy dan Nilai Pi Bulan Januari ... V-44

5.24. Batasan Fuzzy dan Nilai Pi Bulan Februari ... V-44

5.25. Batasan Fuzzy dan Nilai Pi Bulan Maret ... V-45

5.26. Batasan Fuzzy dan Nilai Pi Bulan April ... V-45

5.27 Batasan Fuzzy dan Nilai Pi Bulan Mei ... V-46

5.28. Batasan Fuzzy dan Nilai Pi Bulan Juni... V-46

5.29. Batasan Fuzzy dan Nilai Pi Bulan Juli ... V-47

5.30. Batasan Fuzzy dan Nilai Pi Bulan Agustus ... V-47

5.31. Batasan Fuzzy dan Nilai Pi Bulan September... V-48

5.32. Batasan Fuzzy dan Nilai Pi Bulan Oktober ... V-48

5.33. Batasan Fuzzy dan Nilai Pi BulanNovember ... V-49

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.35. Rekapitulasi Jumlah Produksi dan Keuntungan dari Model

Fuzzy Linear Programming ... V-53

6.1. Hasil Rekapitulasi Nilai Variabel Keputusan dan Fungsi Tujuan

Model Fuzzy Linear Programming Januari – Desember ... VI-4 6.2. Perbandingan Sumber Daya yang Terpakai dengan Ketersediaan

DAFTAR GAMBAR

GAMBAR HALAMAN

1.1. Perbandingan Jumlah Permintaan dan Produksi Pipa

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Tabel Rating Factor Westinghouse ... L-1 2. Tabel Allowance ... L-2 3. Uji Keseragaman Data Pipa AW AXX ... L-4 4. Uji Kecukupan Data Pipa AW AXX ... L-12 5. Perhitungan Waktu Normal dan Waktu Baku Pipa AW AXX ... L-17 6. Penyelesaian dengan Metode Dua Fase ... L-19 7. Penyelesaian Model Lower Linear Programming... L-30 8. Penyelesaian Model Upper Linear Programming... L-41 9. Penyelesaian Model Fuzzy Linear Programming ... L-52 10. Surat Permohonan Tugas Sarjana ... L-63 11. Formulir Penetapan Tugas Sarjana ... L-64 12. Surat Permohonan Riset Tugas Sarjana di PT. Invilon Sagita ... L-65 13. Surat Balasan Penerimaan Riset Tugas Sarjana dari

ABSTRAK

PT. Invilon Sagita adalah salah satu perusahaan manufaktur yang bergerak dalam bidang produksi pipa PVC (Poly Vinil Chlorida). Perusahaan menerapkan sistem make to stock dalam sistem produksinya. Penentuan jumlah produksi pada perusahaan ini ditentukan oleh kepala produksi dengan melihat kecenderungan permintaan konsumen dan ketersediaan produk di gudang produk jadi. Namun pada kenyataannya perusahaan cenderung mengalami deviasi yang tinggi antara jumlah produksi dan jumlah permintaan yang berakibat biaya produksi menjadi tidak wajar. Oleh sebab itu, perusahaan memerlukan suatu metode perencanaan produksi yang lebih baik untuk menentukan jumlah produksi yang optimal dengan memperhatikan ketersediaan sumber daya yang dimiliki perusahaan.

Penelitian ini bertujuan untuk menentukan jumlah produksi optimal pipa AW AXX dan keuntungan yang diperoleh perusahaan. Metode yang digunakan adalah Fuzzy Linear Programming (FLP). FLP adalah salah satu pengembangan linear programming biasa untuk menyelesaikan masalah optimasi dengan konsep logika fuzzy t=1 dan t=0 yang mampu mengakomodasi ketidakpastian yang terjadi dalam dunia nyata. Ketidakpastian ini merupakan suatu batasan nilai yang terdapat dalam fungsi kendala (kapasitas setiap stasiun kerja, ketersediaan bahan baku, dan jumlah permintaan). Penyelesaian model FLP yang dibentuk dalam penelitian ini dilakukan dengan bantuan software LINDO (Linear Interactive Discrete Optimizer).

Hasil penelitian dengan metode FLP menunjukkan jumlah produksi yang optimal dan keuntungan yang lebih besar dibandingkan kondisi aktual perusahaan. Dari segi kapasitas setiap stasiun kerja, perusahaan harus melakukan overtime di stasiun kerja ekstruksi, pencetakan, pendinginan, dan pemotongan pada periode tertentu untuk memproduksi pipa AW AXX ¾ inchi, 3 inchi, dan 4 inchi. Dari segi ketersediaan bahan baku, perusahaan sebaiknya melakukan penambahan pembelian resin sebesar 1888 kg dan tepung CaCO3 sebesar 944 kg. Metode

Fuzzy Linear Programming menunjukkan bahwa dengan metode yang dikembangkan dapat menurunkan deviasi antara jumlah produksi dan jumlah permintaan untuk pipa 3 inchi sebesar 4,01 %, untuk pipa 4 inchi tidak terjadi deviasi artinya jumlah produksi berdasarkan perhitungan metode FLP dan jumlah permintaan adalah sama, dan untuk pipa ¾ inchi terjadi peningkatan jumlah produksi sehingga perusahaan sebaiknya memperluas daerah pemasaran.

ABSTRAK

PT. Invilon Sagita adalah salah satu perusahaan manufaktur yang bergerak dalam bidang produksi pipa PVC (Poly Vinil Chlorida). Perusahaan menerapkan sistem make to stock dalam sistem produksinya. Penentuan jumlah produksi pada perusahaan ini ditentukan oleh kepala produksi dengan melihat kecenderungan permintaan konsumen dan ketersediaan produk di gudang produk jadi. Namun pada kenyataannya perusahaan cenderung mengalami deviasi yang tinggi antara jumlah produksi dan jumlah permintaan yang berakibat biaya produksi menjadi tidak wajar. Oleh sebab itu, perusahaan memerlukan suatu metode perencanaan produksi yang lebih baik untuk menentukan jumlah produksi yang optimal dengan memperhatikan ketersediaan sumber daya yang dimiliki perusahaan.

Penelitian ini bertujuan untuk menentukan jumlah produksi optimal pipa AW AXX dan keuntungan yang diperoleh perusahaan. Metode yang digunakan adalah Fuzzy Linear Programming (FLP). FLP adalah salah satu pengembangan linear programming biasa untuk menyelesaikan masalah optimasi dengan konsep logika fuzzy t=1 dan t=0 yang mampu mengakomodasi ketidakpastian yang terjadi dalam dunia nyata. Ketidakpastian ini merupakan suatu batasan nilai yang terdapat dalam fungsi kendala (kapasitas setiap stasiun kerja, ketersediaan bahan baku, dan jumlah permintaan). Penyelesaian model FLP yang dibentuk dalam penelitian ini dilakukan dengan bantuan software LINDO (Linear Interactive Discrete Optimizer).

Hasil penelitian dengan metode FLP menunjukkan jumlah produksi yang optimal dan keuntungan yang lebih besar dibandingkan kondisi aktual perusahaan. Dari segi kapasitas setiap stasiun kerja, perusahaan harus melakukan overtime di stasiun kerja ekstruksi, pencetakan, pendinginan, dan pemotongan pada periode tertentu untuk memproduksi pipa AW AXX ¾ inchi, 3 inchi, dan 4 inchi. Dari segi ketersediaan bahan baku, perusahaan sebaiknya melakukan penambahan pembelian resin sebesar 1888 kg dan tepung CaCO3 sebesar 944 kg. Metode

Fuzzy Linear Programming menunjukkan bahwa dengan metode yang dikembangkan dapat menurunkan deviasi antara jumlah produksi dan jumlah permintaan untuk pipa 3 inchi sebesar 4,01 %, untuk pipa 4 inchi tidak terjadi deviasi artinya jumlah produksi berdasarkan perhitungan metode FLP dan jumlah permintaan adalah sama, dan untuk pipa ¾ inchi terjadi peningkatan jumlah produksi sehingga perusahaan sebaiknya memperluas daerah pemasaran.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Saat ini tingkat persaingan yang semakin kompetitif terjadi pada hampir semua perusahaan yang bergerak dalam bidang manufaktur. Hal ini menyebabkan setiap perusahaan dituntut untuk dapat bergerak cepat, efektif, dan efisien untuk meningkatkan produksi dengan memanfaatkan segala sumber daya yang tersedia sehingga didapat hasil produksi yang optimal. Untuk menghasilkan produksi yang optimal diperlukan perencanaan produksi yang tepat. Perencanaan produksi merupakan suatu perencanaan taktis yang bertujuan memberikan keputusan berdasarkan sumber daya yang dimiliki dalam memenuhi permintaan akan produk yang dihasilkan. Dengan adanya perencanaan produksi diharapkan sumber daya yang ada dapat dialokasikan dengan tepat, tingkat persediaan dapat dikendalikan, biaya produksi dan biaya simpan dapat diminimisasi, serta permintaan konsumen dapat terpenuhi.

Penentuan jumlah produksi pada perusahaan tersebut ditentukan oleh kepala produksi dengan melihat kecenderungan permintaan konsumen dari tahun-tahun sebelumnya. Sistem make to stock diterapkan dengan tujuan agar dapat mengantisipasi fluktuatif permintaan konsumen yang bervariatif. Hal ini terlihat dari pergeseran jumlah produksi setiap bulannya sesuai dengan kebutuhan konsumen. Perbandingan jumlah permintaan dan produksi perusahaan tersebut dapat dilihat pada Gambar 1.1.

Gambar 1.1. Perbandingan Jumlah Permintaan dan Produksi Pipa

Tahun 2011

keuntungan yang diperoleh perusahaan. Hal ini disebabkan adanya keterbatasan sumberdaya yang dimiliki oleh perusahaan di dalam melakukan proses produksi.

Dengan melihat fluktuasi jumlah produksi yang terus berubah menunjukkan perusahaan tidak mempunyai satu kepastian tentang berapa jumlah produk yang harus dibuat untuk mencapai suatu kondisi yang optimal. Ada beberapa batasan yang harus dipertimbangkan untuk mencapai hasil produksi yang optimal yaitu kapasitas setiap stasiun kerja, ketersediaan bahan baku, dan jumlah permintaan. Ketidakpastiaan jumlah permintaan menyebabkan perusahaan terkadang melakukan penambahan jam kerja (lembur) maupun penggunaan safety stock bahan baku saat permintaan meningkat. Oleh sebab itu, dilakukan penyusunan rencana produksi untuk mengoptimalkan penggunaan kapasitas setiap stasiun kerja dan bahan baku dengan memperhatikan penggunaan waktu lembur maupun safety stock bahan baku melalui konsep Fuzzy linear programming. Fuzzy linear programming (FLP) adalah salah satu metode pengembangan linear

programming yang mampu mengakomodasikan ketidakpastian yang terjadi dalam

dunia nyata.

sebesar 2033237 unit dengan = 0,879 dan semua permintaan dapat terpenuhi. Hasil ini lebih optimal jika dibandingkan dengan linear programming biasa yang hanya menghasilkan sebesar 2029269 unit (Bagus Suryo Adi,2010).

1.2. Perumusan Masalah

Berdasarkan latar belakang masalah, maka dapat dirumuskan permasalahan yang dihadapi oleh perusahaaan adalah tingginya deviasi antara jumlah produksi dan jumlah permintaan yang berakibat biaya produksi menjadi tidak wajar. Sehubungan dengan itu, maka perlu dilakukan optimalisasi jumlah produksi dengan memperhatikan keterbatasan sumber daya sebagai salah satu cara untuk memaksimumkan laba.

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah menyusun rencana produksi yang optimal untuk memaksimumkan laba dengan pendekatan fuzzy linear programming.

1.4. Manfaat Penelitian

Manfaat yang dapat diperoleh dari penelitian ini adalah: 1. Bagi pihak perusahaan

2. Bagi Mahasiswa

Penelitian ini berguna untuk meningkatkan kemampuan mahasiswa dalam memecahkan suatu permasalahan di dunia nyata dengan mengaplikasikan teori yang diperoleh selama mengikuti perkuliahan.

3. Bagi Departemen Teknik Industri

Sebagai bahan referensi untuk tambahan bagi peneliti selanjutnya dan pihak-pihak yang ingin mengetahui metode perencanaan produksi dengan penerapan fuzzy linear programming.

1.5. Asumsi dan Batasan Penelitian

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Proses produksi yang dilakukan perusahaan tidak mengalami perubahan selama penelitian.

2. Tidak ada perubahan harga jual, harga bahan baku dan biaya produksi lainnya selama penelitian.

3. Mesin dan peralatan yang digunakan pada proses produksi dalam keadaan baik.

Sementara batasan-batasan yang digunakan dalam penelitian ini adalah: 1. Penelitian hanya dibatasi untuk 3 tipe pipa yaitu pipa jenis AW AXX 3/4

inchi, AW AXX 3 inchi, dan AW AXX 4 inchi.

2. Perencanaan produksi dilakukan untuk jangka waktu 12 bulan.

3. Batasan sumber daya yang dipertimbangkan adalah kapasitas setiap stasiun kerja, ketersediaan bahan baku, serta jumlah permintaan.

4. Penentuan waktu baku tiap operasi dilakukan dengan menggunakan metode jam henti (stoptwatch time study).

5. Data permintaan produk pipa AW AXX yang digunakan adalah data permintaan tahun 2011.

6. Perhitungan model fuzzy linear programming dalam penelitian ini dilakukan dengan software LINDO.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang masalah yang mendasari peneliti melakukan perencanaan jumlah produksi, perumusan masalah, tujuan dan manfaat penelitian, asumsi dan batasan masalah penelitian, serta sistematika penulisan tugas akhir.

produksi yang meliputi bahan-bahan yang digunakan dan uraian proses produksi, serta mesin dan peralatan.

Bab III Landasan Teori, menguraikan teori-teori yang digunakan dalam penelitian yaitu perencanaan produksi, pengukuran waktu, kapasitas stasiun kerja, pemrograman linear, serta fuzzy linear programming. Sumber teori atau literatur yang digunakan diambil dari referensi buku dan jurnal penelitian yang berhubungan dengan topik penelitian.

Bab IV Metodologi Penelitian, menjelaskan langkah-langkah penelitian yang dilakukan yaitu meliputi penentuan lokasi penelitian, objek penelitian, jenis penelitian, kerangka konseptual, variabel peneltian, dan instrumen pengumpulan data serta langkah-langkah penelitian meliputi pengumpulan data, pengolahan data, analisis pemecahan masalah, dan kesimpulan dan saran.

defuzzyfikasi yaitu membentuk suatu linear programming baru untuk penyelesaian

akhir mendapatkan hasil yang optimal.

Bab VI Analisis Pemecahan Masalah, menguraikan hasil dari pengolahan data serta membandingkan hasil antara pengolahan dengan metode fuzzy linear programming dan kondisi nyata perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Invilon Sagita merupakan perusahaan yang bergerak dalam bidang usaha produksi pipa PVC (Poly Vinyl Chlorida). Perusahaan ini didirikan pada tahun 1974 dengan nama awal UD. Sagita. Pada perkembangan selanjutnya, tahun 1990, perusahaan ini resmi diganti menjadi PT. Invilon Sagita. Total investasi yang ditanam mencapai 20 juta dollar dengan kapasitas produksi mencapai 18.000 ton pertahun.

Tahun 1994 PT. Invilon Sagita telah mendapatkan Javanise Industrial Standard (JIS), Standard Industri International (SII), Standar Nasional Indonesia

(SNI) dan Standar Telkom yang merupakan peningkatan standar dari produk yang dihasilkan.

Perusahaan ini menghasilkan produk pipa PVC untuk kebutuhan air minum dengan standar Indonesia dan Jepang, pipa PVC untuk kebutuhan drainase dengan standar Indonesia dan Jepang, pipa untuk kabel telepon

(telephone duct), talang air dan pintu PVC. Secara garis besar, produk yang dihasilkan dipasarkan dalam dua kategori yaitu produk yang dibutuhkan untuk kebutuhan lokal dan produk yang dibuat sesuai dengan pesanan.

proyek pembangunan beberapa hotel seperti Hotel Tiara Medan, Hotel Garuda Plaza, dan King‟s hotel Palembang. PT.Invilon Sagita juga turut menyukseskan

sebuah program dengan membantu pembuatan jaringan air minum di Tanah Karo. Sebagai penghargaan atas peran serta dalam membantu program pemerintahan tersebut, gubernur Sumatera Utara memberikan penghargaan kehormatan berupa Upakarti dari Presiden Republik Indonesia.

2.2. Ruang Lingkup Bidang Usaha

PT. Invilon Sagita merupakan perusahaan yang bergerak dalam produksi pipa. Jenis pipa yang diproduksi cukup beragam dengan spesifikasi dan standard yang ditetapkan. Konsumen utamanya adalah PT. TELKOM dan PDAM.

PT. Invilon Sagita saat ini memproduksi 5 macam jenis pipa yaitu : 1. Pipa PVC berstandarisasi JIS, SNI, Telkom.

2. Sambungan Pipa PVC.

3. Selang air, selang spiral dan selang corrugate. 4. Telephone Duct.

5. Talang PVC dan accessories.

2.3. Lokasi Perusahaan

2.4. Organisasi dan Manajemen

2.4.1. Struktur Organisasi Perusahaan

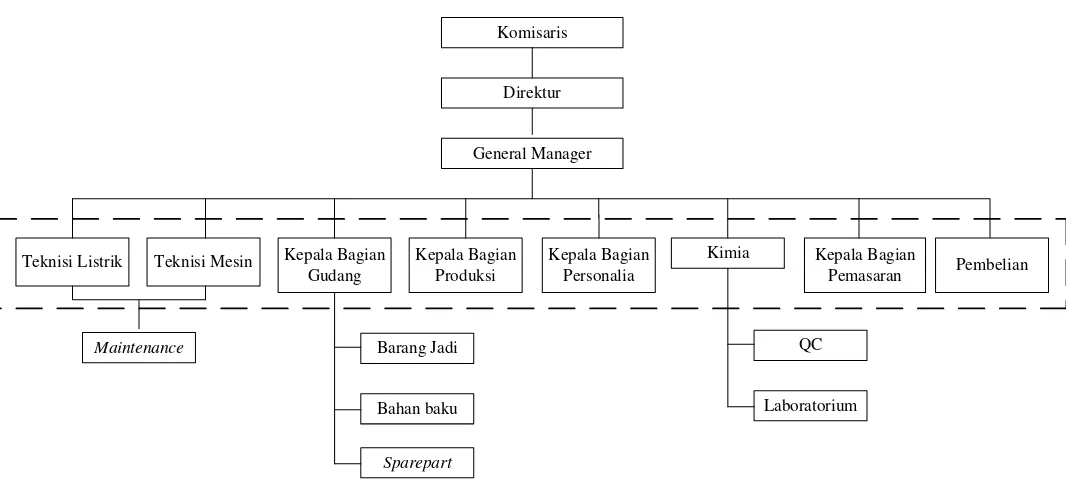

PT. Invilon Sagita menggunakan struktur organisasi yang berbentuk Lini-Fungsional structure. Lini-Fungsional structure merupakan organisasi yang

Komisaris

Direktur

General Manager

Teknisi Listrik Kepala Bagian

Personalia

Kepala Bagian

Pemasaran Pembelian Kimia

Kepala Bagian Produksi Kepala Bagian

Gudang Teknisi Mesin

QC

Laboratorium

Maintenance Barang Jadi

Bahan baku

Sparepart

Keterangan :

Hubungan Garis Hubungan Fungsional

Sumber : PT. Invilon Sagita

2.4.2. Uraian Tugas dan Tanggung Jawab

Adapun tugas dan tanggung jawab dari masing-masing bagian pada PT. Invilon Sagita adalah sebagai berikut:

1. Komisaris

a. Melaksanakan tugas dengan cara memeriksa laporan yang ada di lingkungan perusahaan.

b. Memeriksa buku-buku transaksi perusahaan dan mencocokkan keadaan keuangan di perusahaan

c. Memeriksa semua kegiatan dan tindakan yang dilakukan Direktur. d. Meminta bantuan ahli untuk melakukan pemeriksaan transaksi perseroan. e. Menyelenggarakan rapat umum bagi para pemegang saham, baik rutin

ataupun sewaktu-waktu diperlukan.

f. Menjalankan tugas pengawasan terhadap Direktur, baik sendiri ataupun bersama-sama.

2. Direktur

a. Memimpin penyelenggaraan perusahaan menurut bidangnya masing-masing.

b. Bertanggung jawab pada Komisaris atas penyelenggaraan dan pengelolaan perusahaaan.

c. Bertanggung jawab terhadap pembagian tugas antar departemen.

e. Menyusun proses neraca perusahaan dan memelihara daftar inventaris perusahaan.

3. General Manager

a. Menganalisis dan mengaudit laporan dari setiap kepala/Manager Departemen.

b. Sebagai pembuat keputusan, General Manager menyetujui proposal penjualan, perubahan harga dan pembelian bahan.

c. Melaksanakan rencana umum perusahaan.

d. Mengadakan evaluasi, menganalisa dan mengawasi rencana tersebut dalam operasinya.

4. Kepala Bagian Maintenance

a. Mengatur jadwal segala kegiatan perawatan yang dilakukan. b. Menentukan perbaikan yang akan dilakukan jika terjadi kerusakan. c. Bertanggung jawab terhadap seluruh proses perawatan.

d. Memeriksa kesesuaian jadwal perawatan yang telah dilaksanakan. 5. Teknisi Listrik

a. Mengatur tata cara penggunaan listrik yang dijalankan diseluruh bagian-bagian yang berada dibawahnya.

b. Membuat suatu perencanaan terhadap penggunaan listrik secara optimal, efektif dan efisien guna mencapai hasil yang baik dan memuaskan.

d. Menjalankan mesin genset sebagai pengganti listrik apabila terjadi mati lampu.

e. Mengganti tindakan perbaikan apabila terjadi kerusakan mesin genset untuk mengantisipasi terjadinya pemadaman lampu.

f. Menindaklanjuti laporan dari bagian produksi tentang kerusakan-kerusakan atau tidak berfungsinya panel, dinamo yang menyangkut mesin produksi dan lain-lain.

g. Bertanggung jawab atas terjadinya pemadaman listrik dan kerusakan mesin genset yang digunakan untuk kegiatan produksi.

6. Teknisi Bengkel dan Mesin

a. Memperbaiki mesin yang mengalami kerusakan.

b. Melakukan pembubutan barang-barang teknik yang dilakukan oleh operator teknik jika diperlukan.

c. Melakukan perbaikan saluran air apabila mengalami kemacetan pasokan air.

d. Mengambil tindakan perbaikan mesin produksi atas laporan dari atasan. e. Merawat seluruh mesin yang ada di pabrik.

f. Merencanakan dan melakukan pekerjaan maintenance mesin-mesin produksi.

g. Bertanggung jawab terhadap mesin-mesin yang mengalami kerusakan supaya sesegera untuk diperbaiki demi kelancaran produksi.

i. Membuat laporan kepada atasan tentang keadaan mesin-mesin. 7. Kepala Bagian Gudang

a. Bertanggung jawab atas seluruh isi gudang.

b. Menentukan jumlah produksi yang akan dikerjakan.

c. Memberikan laporan mengenai jumlah bahan baku yang tersedia.

d. Memberikan laporan mengenai jumlah produk yang harus diproduksi kepada kepala bagian produksi.

8. Operator Gudang Bahan Baku

a. Menyimpan bahan baku dan menyalurkannya. Unit ini bekerja sama dengan unit pembelian dalam hal memberikan laporan mengenai stok bahan baku.

9. Operator Gudang Barang Jadi

a. Menyimpan barang jadi dan menyalurkannya, unit ini bekerja sama dengan bagian penjualan dalam hal memberikan laporan mengenai stok barang jadi.

10. Operator Gudang Sparepart

a. Menyimpan peralatan yang diperlukan perusahaan, misalnya mengurus minyak solar dan sebagainya.

11. Kepala Bagian Produksi

a. Mengoperasikan seluruh mesin-mesin produksi agar berproduksi sesuai dengan standard operasional.

c. Mengambil tindakan perbaikan terhadap mesin-mesin yang mengalami kerusakan.

d. Melakukan maintenance terhadap mesin-mesin sesuai dengan program jadwal yang telah ditetapkan sebelumnya.

e. Melakukan pembinaan dan petunjuk terhadap karyawan produksi di dalam melakukan pemaliharaan dan perbaikan mesin.

f. Memelihara dan menjaga seluruh barang-barang perusahaan yang ada di dalam pabrik.

g. Membuat hasil laporan produksi setiap hari.

h. Menganalisa dan mengawasi kualitas dan kuantitas hasil produksi sesuai standard perusahaan.

i. Mengambil tindakan apabila hasil produksi tidak sesuai dengan mutu yang ditetapkan.

j. Memberikan tindakan kepada karyawan yang melanggar sistem kerja yang digariskan, selanjutnya disampaikan kepada bagian personalia.

k. Merencanakan kerja lembur apabila dibutuhkan perusahaan. 12. Karyawan Produksi Pipa dan Bahan

a. Melaksanakan seluruh instruksi yang disampaikan oleh atasan.

b. Mengawasi mesin pipa yang telah diserahkan untuk dijaga oleh masing-masing karyawan

d. Karyawan bahan bertanggung jawab untuk mensuplai bahan ke bagian produksi pipa dengan secukupnya.

e. Karyawan bersedia melakukan pekerjaan sesuai dengan instruksi atasan misalnya bongkar muat.

13. Kepala Bagian Kimia

a. Bertanggung jawab atas formulasi bahan yang digunakan.

b. Menentukan formulasi bahan untuk setiap jenis pipa yang berbeda. c. Merencanakan kegiatan QC.

d. Menentukan layak atau tidanya produk yang sudah dihasilkan. e. Memberikan laporan atas ketidaksesuaian produk.

14. Operator Laboratorium

a. Melakukan pengujian/pemeriksaan kualitas hasil produksi.

b. Mengajukan komplain kepada kepala produksi atau mandor apabila hasil tes uji yang dilakukan tidak sesuai dengan standard.

c. Bekerja sama dengan bagian Quality control untuk memeriksa hasil produksi.

d. Membuat laporan tertulis tentang hasil tes uji yang dilakukan kepada kepala produksi.

e. Menjaga keutuhan alat-alat laboratorium.

f. Bertanggung jawab terhadap seluruh alat uji laboratorium. 15. Operator Quality Control

b. Memeriksa keadaan fisik hasil produksi yaitu berupa panjang, ketebalan dan warna dari hasil produksi sesuai dengan standard perusahaan.

c. Bila hasil produksi tidak sesuai dengan standard mutu yang ditetapkan maka melakukan komplain kepada kepala produksi untuk dilakukan tindakan perbaikan.

d. Mengisi laporan hasil control harian produksi.

e. Membuat laporan transfer stock barang yang setiap harinya.

f. QC berhak melakukan rijek hasil produksi yang tidak memenuhi standard. g. Bertanggung jawab kepada seluruh kerusakan barang yang lolos ke dalam

gudang.

h. Bertanggung jawab tentang kualitas/mutu dari hasil produk. 16. Kepala Bagian Pemasaran

Bagian ini meliputi :

a. Penjualan, yang bertugas:

1. Melayani pesanan dari pelanggan. 2. Memasarkan hasil produksi.

3. Mencari daerah pemasaran yang baru.

4. Mencatat hasil setiap hari dari hasil penjualan.

5. Berusaha mencari konsumen untuk membeli produk dari perusahaan. 6. Memberikan diskon kepada konsumen apabila melakukan pembelian

dalam jumlah yang besar. b. Supervisor, yang bertugas :

2. Mengadakan pemeriksaan dan pengawasan atas pelaksanaan pendistribusian dan penjualan barang.

3. Bertanggung jawab atas pelaksanaan kebijaksanaan pemasaran. 4. Membuat reklame tentang produksi pipa.

5. Membuat penerangan tentang kebijaksaan dan peraturan yang berhubungan dengan pemasaran kepada langganan.

6. Meneliti keadaan pemasaran tentang jenis produk baru yang timbul dan menjaga keseimbangan harga pasar.

c. Salesman, yang bertugas :

1. Mencatat hasil penjualan atau hasil produksi. 2. Mencatat segala biaya penjualan.

3. Menyalurkan hasil produksi ke daerah – daerah pemasaran. 17. Kepala Bagian Pembelian

a. Mencatat setiap pembelian yang dilakukan. b. Menentukan pemasok yang berkualitas baik.

c. Mengadakan pengawasan dan pemeriksaan barang yang diterima oleh perusahaan.

d. Mencatat segala biaya pembelian. 18. Kepala Bagian Personalia

a. Mengokoordinir dan mengendalikan seluruh karyawan di perusahaan. b. Mengajukan penambahan karywan staf melalui iklan.

d. Mengarahkan karyawan untuk bekerja sesuai dengan prosedur kerja dan petunjuk yang telah diberikan oleh perusahaan.

e. Mengadakan meeting kerja dengan karyawan untuk pembahasan masalah kerja.

f. Mengendalikan kinerja security dalam hal pengamanan perusahaan.

g. Memberikan teguran, surat peringatan, surat mutasi, dan putus hubungan kerja (PHK).

h. Membuat laporan secara lisan atau tertulis kepada pimpinan perusahaan tentang keadaan karyawan.

i. Menerima dan melakukan negosiasi terhadap tamu yang berkunjung ke perusahaan khususnya dari pemerintahan maupun organisasi masyarakat.

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja

Dalam menjalankan tugasnya, PT. Invilon Sagita mempekerjakan tenaga kerja langsung dan tenaga kerja tidak langsung. Tenaga kerja langsung adalah tenaga kerja yang bekerja di lantai produksi. Tenaga kerja tidak langsung adalah pekerja yang bekerja di luar pabrik. Jumlah tenaga kerja pada PT.Invilon Sagita adalah 279 orang.

Tabel 2.1. Rincian Jumlah Tenaga Kerja pada PT. Invilon Sagita produksi dan petugas keamanan. Karyawan kantor bekerja satu shift, sedangkan karyawan lantai produksi dan petugas keamanan tiga shift. Jam kerja perhari adalah delapan jam. Jam kerja lembur terhitung apabila seorang pekerja bekerja lebih dari 8 jam per shiftnya atau bekerja di hari libur. Adapun pembagian waktu kerja tersebut adalah sebagai berikut:

1. Karyawan kantor

a. Hari Senin sampai Kamis

- Pukul 13.00 – 16.00 WIB : Kerja aktif b. Hari Jumat

- Pukul 08.00 – 12.00 WIB : Kerja aktif - Pukul 12.00 – 14.00 WIB : Istirahat - Pukul 14.00 – 17.00 WIB : Kerja aktif c. Hari Sabtu

- Pukul 08.00 – 12.00 WIB : Kerja aktif - Pukul 12.00 – 13.00 WIB : Istirahat - Pukul 13.00 – 14.00 WIB : Kerja aktif 2. Karyawan lantai produksi dan Petugas keamanan

a. Shift I

- Pukul 08.00 – 12.00 WIB : Kerja aktif - Pukul 12.00 - 13.00 WIB : Istirahat - Pukul 13.00 – 16.00 WIB : Kerja aktif b. Shift II

- Pukul 16.00 – 19.00 WIB : Kerja aktif - Pukul 19.00 – 20.00 WIB : Istirahat - Pukul 20.00 – 00.00 WIB : Kerja aktif c. Shift III

2.4.4. Sistem Pengupahan dan Fasilitas Lainnya

Untuk meningkatkan produktivitas kerja karyawan, maka harus diperhatikan tingkat kesejahteraan karyawan. Salah satu indikator kesejahteraan karyawan adalah menyediakan biaya untuk memenuhi kebutuhan hidup karyawan, dimana biaya ini diberikan dalam bentuk upah yang layak sesuai dengan kemampuan perusahaan.

Sistem pengupahan pada PT.Invilon Sagita dibedakan atas dua jenis, yaitu: 1. Upah Bulanan

Upah bulanan ini untuk tenaga kerja tetap, yaitu pada bagian kantor dan pada bagian keamanan dan satpam. Upah ini dibayar setiap akhir bulan.

2. Upah Harian

Upah harian untuk tenaga kerja di bagian produksi. Namun, walaupun disebut upah harian, waktu pembayaran upah tetap dilakukan pada setiap awal bulan dengan perhitungan akumulasi waktu kerja harian.

Adapun fasilitas-fasilitas lain yang diberikan oleh perusahaan adalah : 1. Upah lembur, yaitu upah yang diberikan apabila karyawan bekerja melebihi

jam kerja perusahaan yang telah ditentukan.

2. Tunjangan jabatan, merupakan sebagai pelengkap gaji pokok, mengingat ada pekerjaan yang memegang peranan dan tanggung jawab serta tuntutan khusus. Besarnya jumlah gaji pokok adalah Rp. 1.000.000/bulan sedangkan besarnya jumlah tunjangan adalah Rp. 100.000.

4. Tunjangan Hari Raya (THR), yang memberikan bonus kepada karyawan yang merayakan hari raya dan tahun baru. THR ini diberikan kepada karyawan yang telah bekerja selama 1 tahun dan dibayar sebesar satu bulan gaji.

5. Uang Transportasi, yang memberikan pada karyawan saat menerima gaji di akhir bulan. Besarnya uang transportasi ini tergantung pada kedudukan karyawan di perusahaan.

6. Cuti

Untuk menghilangkan rasa jenuh dan bosan selama bekerja, perusahaan memberikan cuti bagi karyawan. Tenaga kerja diwajibkan mengambil cuti dan apabila tidak dipakai, maka cutinya dianggap habis.

7. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

Jaminan Sosial Tenaga Kerja adalah suatu bentuk asuransi yang dibuat oleh pemerintah untuk melindungi tenaga kerja. Asuransi tersebut lebih dikenal dengan nama Asuransi Tenaga Kerja (ASTEK).

ASTEK ini meliputi empat pokok yaitu : a. Jaminan Kecelakaan Kerja

Dilakukan dengan cara pemberian sumbangan oleh perusahaan. Besarnya sumbangan tersebut adalah 0.89 % dari gaji pokok tenaga kerja setiap bulan. Jaminan kecelakaan kerja diberikan apabila tenaga kerja tersebut mengalami kecelakaan dalam menjalankan tugasnya.

b. Jaminan Hari Tua

bulan dari tenaga kerja yang bersangkutan. Jaminan hari tua diberikan apabila tenaga kerja sudah pensiun pada umur 55 tahun. Besarnya dana pensiun yang diberikan ASTEK adalah tergantung kepada masa kerja tenaga kerja yang bersangkutan.

c. Jaminan Kematian

Diberikan apabila tenaga kerja meninggal dunia, sewaktu melakukan pekerjaan atau tidak melakukan pekerjaan.

d. Jaminan Pemeliharaan Kesehatan

Pemeliharaan kesehatan diberikan oleh perusahaan kepada tenaga kerja beserta keluarganya. Dalam hal ini sumbangan yang diberikan perusahaan berbeda. Apabila tenaga kerja tersebut belum menikah, perusahaan memberikan sebesar 3 % dari gaji pokok setiap bulannya dan bagi yang sudah berkeluarga memperoleh 6 % dari gaji pokok setiap bulannya dengan batasan maksimal memiliki tiga orang anak.

8. SPSI (Serikat Pekerja Seluruh Indonesia)

2.5. Proses Produksi

2.5.1. Standar Mutu Bahan / Produk

PT. Invilon Sagita merupakan perusahaan yang menghasilkan produk pipa dengan standard mutu yang telah ditetapkan. Oleh karena itu, maka pihak perusahaan menetapkan bahwa setiap produk yang dihasilkan harus melalui proses pengawasan yang ketat mulai masuknya bahan ke mixer sampai ke proses pengujian sehingga memiliki standard mutu yang telah ditetapkan. Standard mutu produk perlu ditingkatkan dan dipertahankan guna menjaga kualitas produk jadi. Adapun standard mutu produk pipa pada PT. Invilon Sagita dapat dilihat pada Tabel 2.2.

Tabel 2.2. Standard Mutu Pipa AW AXX PT. Invilon Sagita

2.5.2. Bahan Produksi

Jenis produk yang dihasilkan oleh PT. Invilon Sagita adalah pipa PVC, pintu PVC, dan selang PVC. Untuk menghasilkan produk ini dibutuhkan bahan baku, bahan tambahan, dan bahan penolong yang dapat dilihat dalam uraian berikut ini.

2.5.2.1.Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk dan memiliki persentase yang relatif besar dalam produk dibandingkan dengan bahan-bahan lain. Bahan baku yang digunakan dalam proses produksi pembuatan pipa pada PT. Invilon Sagita adalah sebagai berikut:

1. Resin

Resin mempunyai sifat keras dan kaku, bentuknya serbuk putih sehingga mudah diolah serta tidak mudah terbakar. Resin merupakan sumber bahan baku utama yang digunakan dalam proses produksi produk – produk PVC, karena dalam resin inilah terkandung bahan – bahan untuk membuat Poly Vinil Chlorida (PVC). Dalam setiap produksi penggunaan bahan ini mencapai

60% - 80%. 2. Tepung CaCO3

Tepung CaCO3 merupakan senyawa zat kalsium dan karbonat, atau sering

2.5.2.2.Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan yang digunakan dalam proses produksi pembuatan pipa pada PT. Invilon Sagita adalah sebagai berikut:

1. Zat Pewarna

Yang dimaksud zat pewarna dalam hal ini adalah zat yang digunakan untuk menentukan warna pipa dan selang. Ada beberapa jenis warna pipa dan selang hasil produksi PT. Invilon Sagita sesuai dengan pesanan konsumen, seperti biru, merah orange, abu – abu, kuning, dll.

2. Titanium (Ti)

Zat kimia ini digunakan dalam proses produksi adalah untuk menjaga tingkat kadar kehitaman pipa. Tanpa penggunaan bahan ini, pipa yang dihasilkan akan berwarna kehitaman.

3. Stearic Acid (SA)

Zat kimia ini digunakan dalam proses produksi sebagai stabilisator untuk menjaga suhu bahan baku pada saat dipanaskan, dan dilebur sebelum dicetak. 4. Kalium Nitrat (KN)

Zat kimia ini digunakan dalam proses produksi sebagai stabilisator untuk menjaga suhu bahan baku pada saat dipanaskan, dan dilebur sebelum dicetak. 5. Paraloid

6. ACP

ACP merupakan bahan yang sangat ringan sehingga mudah dalam transportasi dan pemotongan, dan penyambungan.

7. Tinta.

Tinta digunakan dalam proses penyablonan merk dan tipe produk di setiap produk-produk di PT. Invilon Sagita

2.5.2.3.Bahan Penolong

Bahan penolong merupakan bahan yang membantu dalam proses produksi agar diperoleh hasil yang lebih baik. Bahan penolong yang digunakan dalam proses produksi pembuatan pipa pada PT. Invilon Sagita adalah sebagai berikut: 1. Air.

Dalam proses produksi, air digunakan sebagai pendingin setelah produk-produk di cetak dengan mesin ekstruder.

2.5.3. Uraian Proses Produksi

Tahapan-tahapan yang dilakukan dalam proses pembuatan pipa PVC adalah sebagai berikut:

1. Pencampuran

tepung CaCO3 dibawa dengan kereta sorong dan secara langsung dijatuhkan dalam mesin pencampur (mesin mixer) untuk dicampur. Pencampuran dilakukan dengan cara mengaduk bahan-bahan tersebut hingga merata. Pada saat pencampuran juga ditambahkan zat-zat kimia Titanium (Ti), Stearic Acid (SA), Kalium Nitrat dan zat pewarna yang disesuaikan dengan warna produk yang akan di produksi. Hasil pencampuran dalam bentuk tepung dan ditampung dalam bin (chamber).

2. Ekstruksi

Hasil campuran dalam bentuk tepung tersebut kemudian dialirkan ke mesin pemanas dengan menggunakan pipa dan kereta sorong. Bahan-bahan ini dicampur dan dipanaskan dengan mesin ekstruder pada suhu 180 °C - 200 °C. Hingga bahan berubah menjadi bentuk cair.

3. Pencetakan pipa

4. Pendinginan

Proses pendinginan dilakukan dengan air dalam sebuah tangki pendingin (cooler tank). Pada proses pendinginan ini air dialirkan langsung dari kolam air yang berada pada bagian belakang pabrik secara otomatis dengan menggunakan mesin pemompa air sehingga proses pendinginan dapat berjalan dengan baik.

5. Penyablonan

Proses penyablonan dilakukan secara otomatis setelah proses pendinginan selesai. Mesin melakukan penyablonan dengan cara menyemprotkan tinta pada pipa yang keluar dari mesin pendingin dengan jarak yang telah ditentukan.

6. Pemotongan

Pipa yang telah selesai melalui proses penyablonan, dipotong sesuai dengan ukuran yang telah ditentukan. Proses pemotongan dilakukan menggunakan gergaji secara otomatis. Apabila terjadi kerusakan pada pemotongan maka pipa yang rusak akan dibawa ke tempat penyimpanan sementara untuk didaur ulang.

7. Pencetakan kepala pipa

Setelah proses pemotongan dan penyablonan, pipa dibawa ke bagian pencetakan kepala. Proses pencetakan kepala ini dilakukan dengan mesin socket. Ujung pipa dimasukkan ke dalam mesin dengan cetakan yang telah

2.5.4. Mesin dan Peralatan

Adapun mesin dan peralatan yang digunakan pada PT. Invilon Sagita adalah sebagai berikut.

2.5.4.1. Mesin Produksi

Mesin yang digunakan dalam proses produksi yaitu : 1. Mesin Ekstruder

Merek : Bandera

Asal : Itali

Tipe : E 60/25 D

Tahun : 1990

Diameter : Max. 125 mm Tinggi Poros : 1000 mm Panjang jalur : 30 m Diameter Screw : Ø60 mm Panjang Screw : L/25 Kecepatan maks : 120 rpm Tekanan maks : 750 bar

Daya : 37.5 kW

Feeding Hopper : 100 liter (stainless stell) Kap. Produksi : 120 Kg

Cos φ : 0.85

2. Tangki Pendingin (Cooling Tank)

Merek : Bandera

Tipe : CT 125

Asal : Itali

Diameter Maks. Hose : 125 mm

Panjang : 27 mm

Cos φ : 0.85

Kegunaan : Pendingin pipa setelah di cetak 3. Mesin Pencampur (Mixer)

Merek : -

Daya : 75 HP

Tegangan : 380 Volt

Arus : 57 Amp

Kapasitas : 20 ton/jam

Cos φ : 0.85

Kegunaan : Mencampur bahan 4. Mesin Sablon

Merek : Willet

Daya : 435

Tegangan :100 Volt

Arus : 2 – 1 A

Cos φ : 0.85

Kegunaan : Mencetak label perusahaan dan tipe produk 5. Pompa dan Kompresor

Merek : Fusheng Industri

Tipe : SA – 230 A

Motor : 30 HP

Tegangan : 380 Volt

Cos φ : 0.85

Kegunaan : Memompa dan mengkompresi air 6. Mesin Socket

Komponen : CETOP standards dan VDE/CEI standards Tekanan : 6/7 Bar

Pemakaian udara : 78,5 + 391,5 NI/cycle

Tegangan : 380 V- threephase- 50 Hz + neutral Tegangan sekunder : 24 V – 50 Hz

Daya terpasang : 28 Kw

2.5.4.2. Peralatan

Peralatan yang digunakan dalam proses produksi adalah sebagai berikut: 1. Kereta Sorong

Kereta sorong digunakan untuk membawa bahan baku dari gudang bahan baku menuju lantai produksi dan memindahkan produk jadi yang telah dikemas dari lantai produksi menuju gudang produk jadi.

2. Timbangan

Timbangan yang digunakan terdiri dari :

- Timbangan duduk (100 kg)

Digunakan untuk menimbang bahan baku. Timbangan duduk ada 1 unit.

- Timbangan digital 10 kg

BAB III

LANDASAN TEORI

3.1. Definisi dan Sasaran Pengendalian Produksi1

The American Production and Inventory Control Society mendefinisikan perencanaan produksi sebagai berikut:

1. Perencanaan produksi ialah suatu kegiatan yang berkenaan dengan penentuan apa yang harus diproduksi, berapa banyak diproduksi, kapan diproduksi dan apa sumber daya yang dibutuhkan untuk mendapatkan produk yang telah ditetapkan.

2. Pengendalian produksi ialah fungsi yang mengarahkan atau mengatur pergerakan material (bahan, part/komponen/subassembly dan produk) melalui seluruh siklus manufacturing mulai dari permintaan bahan baku sampai pada pengiriman produk akhir kepada pelanggan.

Ada tiga sasaran pokok yang sekaligus menjadi barometer keberhasilan perencanaan dan pengendalian produksi yaitu:

1. Tercapainya kepuasan pelanggan yang diukur dari terpenuhinya order terhadap produk tepat waktu, tepat jumlah dan tepat mutu.

2. Tercapainya tingkat utilitas sumber daya produksi yang maksimum melalui minimisasi waktu setup, transportasi, waktu menunggu dan waktu untuk pengerjaan ulang (rework).

1 Sinulingga, Sukaria. 2009.

3. Terhindarnya acara pengadaan yang bersifat rush order dan persediaan yang berlebihan.

2

Perencanaan produksi merupakan perencanaan tentang produk dan merencanakan jumlah produk yang akan diproduksi oleh perusahaan yang bersangkutan dalam satu periode yang akan datang. Perencanaan produksi merupakan bagian dari perencanaan operasional di dalam perusahaan. Dalam penyusunan perencanaan produksi, hal yang perlu dipertimbangkan adalah adanya optimasi produksi sehingga akan dapat dicapai tingkat biaya yang paling rendah untuk pelaksanaan proses produksi tersebut. Perencanaan produksi juga dapat didefinisikan sebagai proses untuk memproduksi barang-barang pada suatu periode tertentu sesuai dengan yang diramalkan atau dijadwalkan melalui pengorganisasian sumber daya seperti tenaga kerja, bahan baku, mesin dan peralatan lainnya. Perencanaan produksi menuntut penaksir atas permintaan produk atau jasa yang diharapkan akan disediakan perusahaan di masa yang akan datang.

3.2. Pengukuran waktu3

Suatu pekerjaan akan dikatakan diselesaikan secara efisien apabila waktu penyelesaiannya berlangsung paling singkat. Untuk menghitung waktu baku (standard time) penyelesaian pekerjaan guna memilih alternatif metode kerja terbaik, maka perlu diterapkan prinsip-prinsip dan teknik-teknik pengukuran kerja (work measurement atau time study). Pengukuran waktu kerja ini akan

2

Nasution, Arman Hakim. 2003. Perencanaan dan Pengendalian Produksi. Yogyakarta: Graha Ilmu. Hal 11.

3 Wignjosoebroto. Sritomo. 2000.

berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan. Secara singkat pengukuran kerja adalah metode penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan.

Pada garis besarnya teknik-teknik pengukuran waktu kerja ini dapat dibagi atau dikelompokkan ke dalam dua bagian, yaitu:

1. Pengukuran waktu kerja secara langsung

Pengukurannya dilaksanakan secara langsung yaitu di tempat dimana pekerjaan yang diukur dijalankan. Misalnya pengukuran kerja dengan jam henti (stopwatch time study) dan sampling kerja (work sampling).

2. Pengukuran waktu kerja secara tidak langsung

Pengukurannya dilakukan dengan menghitung waktu kerja tanpa si pengamat harus ditempat kerja yang diukur. Di sini aktivitas yang dilakukan hanya melakukan perhitungan waktu kerja dengan membaca tabel-tabel waktu yang tersedia asalkan mengetahui jalannya pekerjaan melalui elemen-elemen pekerjaan atau elemen-elemen gerakan. Cara ini bisa dilakukan dalam aktivitas data waktu baku (standard data) dan data waktu gerakan (predetermined time system).

3.2.1. Pengukuran Waktu Kerja dengan Jam Henti (Stopwatch Time Study)4

Pengukuran waktu kerja dengan jam henti (stopwatch time study) pertama diperkenalkan pertama kali oleh Frederick W. Taylor sekitar abad 19 yang lalu.

4

Metode ini terutama sekali baik untuk pekerjaan-pekerjaan yang berlangsung singkat dan berulang-ulang (repetitive). Dari hasil pengukuran maka akan diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana waktu ini akan dipergunakan sebagai standard penyelesaian pekerjaan bagi semua pekerja yang akan melaksanakan pekerjaan yang sama seperti itu.

Langkah-langkah pengukuran waktu kerja dengan menggunakan stopwatch time study adalah :

1. Definisikan pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati dan supervisor yang ada. Dalam penentuan tujuan tersebut, dibutuhkan adanya tingkat kepercayaan dan tingkat ketelitian yang digunakan dalam pengukuran jam henti.

2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan seperti layout, karakteristik/spesifikasi mesin atau peralatan kerja lain yang digunakan.

3. Bagi operasi kerja dalam elemen-elemen kerja sedetil-detilnya tapi masih dalam batas-batas kemudahan untuk pengukuran waktunya.

4. Amati, ukur dan catat waktu yang dibutuhkan oleh operator untuk menyelesaikan elemen-elemen kerja tersebut.

6. Tetapkan rating factor operator. Rating factor ini ditetapkan untuk setiap elemen kerja yang ada dan hanya ditujukan untuk performansi operator. 7. Sesuaikan waktu pengamatan berdasarkan performansi kerja yang ditunjukkan

oleh operator tersebut sehingga akhirnya akan diperoleh waktu kerja normal. 8. Tetapkan waktu longgar (allowance time) guna memberikan fleksibilitas.

Waktu longgar yang diberikan ini guna menghadapi kondisi-kondisi seperti kebutuhan yang bersifat personal, kelelahan, dan keterlambatan material. 9. Tetapkan waktu kerja baku (standard time) yaitu jumlah total antara waktu

normal dan waktu longgar.

3.2.2. Uji Keseragaman Data5

Pengujian keseragaman data dilakukan untuk mengetahui apakah data yang diperoleh menyebar seragam atau tidak. Selama melakukan pengukuran, operator mungkin mendapatkan data yang tidak seragam. Untuk itu digunakan alat yang dapat mendeteksinya yaitu peta kendali. Data dikatakan seragam jika berada dalam batas kontrol dan data dikatakan tidak seragam jika berada diluar batas kontrol. Rumus untuk menghitung keseragaman data adalah :

n

5 Sutalaksana, Iftikar Z., dkk. 2005.

z Z : tingkat ketelitian

3.2.3. Uji Kecukupan Data6

Uji kecukupan data berguna untuk memastikan bahwa jumlah sampel yang telah dikumpulkan telah cukup mewakili populasi, sehingga dapat digunakan bagi pengolahan data selanjutnya. Pengujian ini dilakukan dengan menggunakan rumus:

t = waktu pengamatan setiapelemen kerja untuk tiap siklus yang diukur

k = angka deviasi standar yang besarnya tergantung pada tingkat keyakinan (confidence level) yang diambil, dimana:

- 90% confidence level : k = 1,65

6

- 95% confidence level : k = 2,00 - 99% confidence level : k = 3,00

s = derajat ketelitian dari data t yang dikehendaki, yang menunjukkan maksimum penyimpangan yang bisa diterima dari nilai t yang sebenarnya. n = jumlah siklus pengamatan/pengukuran awal yang telah dilakukan untuk

elemen kegiatan tertentu yang dipilih.

N‟ = jumlah siklus pengamatan/pengukuran yang seharusnya dilaksanakan agar dapat diperoleh presentase kesalahan (error) minimum dalam mengestimasi t.

Jumlah pengukuran waktu dikatakan cukup apabila jumlah pengukuran minimum dibutuhkan secara teoritis lebih kecil atau sama dengan jumlah pengukuran pendahuluan yang sudah dilakukan (N‟ < n). Jika jumlah pengukuran masih belum mencukupi maka harus dilakukan pengukuran lagi sampai jumlah pengukuran tersebut cukup.

3.2.4. Rating Factor dan Allowance7

Rating factor adalah perbandingan performansi seorang pekerja dengan

konsep normalnya. Salah satu cara menentukan faktor penyesuaian adalah dengan menggunakan cara Westinghouse. Terdapat 4 faktor yang dianggap sangat menentukan kewajaran atau ketidakwajaran dalam bekerja, yaitu:

7

1. Keterampilan (Skill)

Keterampilan didefinisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan. Latihan dapat meningkatkan keterampilan, tetapi hanya sampai tingkat tertentu saja, tingkat mana merupakan kemampuan maksimal yang dapat diberikan oleh pekerja yang bersangkutan. Secara psikologis keterampilan merupakan aptitude untuk pekerjaan yang bersangkutan.

2. Usaha (Effort)

Yang dimaksud dengan usaha disini adalah kesungguhan yang ditunjukkan atau diberikan operator ketika melakukan pekerjaannya. Usaha mempunyai korelasi yang kuat dengan keterampilan.

3. Kondisi Kerja (Condition)

Yang dimaksud dengan kondisi kerja adalah kondisi fisik lingkungannya seperti keadaan pencahayaan, temperatur, dan kebisingan ruangan. Kondisi kerja merupakan faktor di luar operator yang diterima apa adanya oleh operator tanpa banyak kemampuan mengubahnya. Oleh sebab itu, faktor kondisi sering disebut sebagai faktor manajemen karena pihak inilah yang dapat dan berwenang merubah atau memperbaikinya.

4. Konsistensi (Consistency)

Faktor ini merupakan konsistensi pekerja dalam menyelesaikan pekerjaannya dari suatu kerja ke kerja yang lain tanpa mengalami banyak perubahan yang berarti

Kelonggaran diberikan untuk tiga hal, yaitu: 1. Kelonggaran untuk kebutuhan pribadi (personal)

Kelonggaran yang termasuk di dalam kebutuhan pribadi adalah hal-hal sepeti minum sekedarnya untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap dengan teman sekedarnya untuk menghilangkan ketegangan ataupun kejenuhan dalam sewaktu bekerja.

2. Kelonggaran untuk menghilangkan rasa fatique

Fatique merupakan hal yang akan terjadi pada diri seseorang sebagai akibat

dari melakukan suatu pekerjaan.

3. Kelonggaran untuk hambatan-hambatan tidak terhindarkan (delay)

Hambatan-hambatan tidak terhindarkan terjadi karena berada diluar kekuasaan/kendali pekerja, seperti mesin macet, listrik padam, dan lain-lain.

Angka-angka yang diberikan pada setiap kelas dari faktor westinghouse dan nilai kelonggaran (allowance) dapat dilihat pada Lampiran 1.

3.2.5. Perhitungan Waktu Normal dan Waktu Baku8

Waktu normal untuk suatu elemen operasi kerja adalah semata-mata menunjukkan bahwa seorang operator yang berkualifikasi baik akan bekerja menyelesaikan pekerjaan pada kecepatan/tempo kerja yang normal. Waktu normal merupakan waktu siklus dengan telah mempertimbangkan rating factor. Waktu baku adalah waktu yang digunakan untuk menyelesaikan satu siklus pekerjaan

8

yang dilakukan menurut metode kerja tertentu pada kecepatan normal dengan mempertimbangkan allowance. Adapun rumus waktu normal dan waktu baku adalah:

Wn = Wt x Rf dimana : Wn = waktu normal

Wt = waktu terpilih

Rf = rating factor (1 + westinghouse factor)

)

3.3. Data Kapasitas Stasiun Kerja9

Data kapasitas stasiun kerja adalah data-data mengenai kemampuan masing-masing stasiun kerja melakukan operasi manufaktur dengan memperhatikan faktor-faktor efisiensi (efficiency factors) dan utilisasi (utility factors). Faktor efisiensi menjelaskan keadaan seberapa jauh stasiun kerja tertentu

mampu menggunakan kapasitas yang tersedia secara efisien. Misalnya suatu operasi manufaktur di stasiun kerja tertentu, berdasarkan standar operasi yang telah ditentukan menurut hasil penelitian, seharusnya dapat diselesaikan dalam waktu 2.5 jam per unit. Sehubungan dengan berbagai kesulitan teknis yang dihadapi maka waktu yang digunakan dalam penyelesaian operasi misalnya 3.0 jam. Dengan demikian inefficiency adalah [(3.00-2.5)/2.5] x 100% = 20%

9

sehingga efficiency factor adalah 100% - 20% = 80%. Dalam kenyataan, hampir tidak ada stasiun kerja beroperasi pada efficiency factor 100%.

Faktor utilisasi adalah ukuran kemampuan stasiun kerja dalam memanfaatkan kapasitas tersedia (available capacity) secara efektif. Misalnya suatu stasiun kerja mempunyai kapasitas tersedia sebesar 40.0 jam-mesin per minggu. Sehubungan dengan berbagai permasalahan teknis yang berakibat tingginya idle time misalnya mencapai rata-rata 6.0 jam per minggu ke maka tingkat utilisasi stasiun kerja tersebut menjadi rendah yaitu [(40.0 – 6.0)/40.0] x 100% = 85%. Seperti halnya dengan faktor efisiensi, faktor utilisasi juga sangat sulit mencapai 100%, pada umumnya berkisar 80 – 95%.

Dalam perencanaan kapasitas jangka pendek, kedua faktor di atas penting dipertimbangkan untuk menghindari terjadinya antrian yang berlebihan pada sebagian stasiun kerja yang berakibat tingginya work in progress dan terlambatnya pengiriman produk kepada pelanggan. Pada umumnya, besaran standar dari kedua faktor efisiensi dan utilisasi ditetapkan berdasarkan hasil penelitian lapangan walaupun tidak jarang digunakan pendekatan rata-rata.

3.4. Optimasi Produksi

Optimasi merupakan pendekatan normatif dengan mengidentifikasi penyelesaian terbaik dari suatu permasalahan yang diarahkan pada titik maksimum atau minimum suatu fungsi tujuan.

dalam kuantitas dan kualitas yang diharapkan sehingga perusahaan dapat mencapai tujuannya. Optimasi produksi adalah penggunaan faktor-faktor produksi yang terbatas seefisien mungkin.

Berdasarkan langkah-langkah optimasi setelah masalah diidentifikasi dan tujuan ditetapkan maka langkah selanjutnya adalah memformulasikan model matematik yang meliputi 3 tahap, yaitu:

1. Menentukan variabel yang tidak diketahui (variabel keputusan) dan nyatakan dengan simbol matematik.

2. Membentuk fungsi tujuan yang ditunjukkan sebagai hubungan linier (bukan perkalian) dari variabel keputusan.

3. Menentukan semua kendala masalah tersebut dan mengekspresikan dalam persamaan atau pertidaksamaan yang juga merupakan hubungan linier variabel keputusan yang mencerminkan keterbatasan sumberdaya masalah tersebut.

Setiap perusahaan akan berusaha mencapai keadaan optimal dengan memaksimalkan keuntungan atau dengan meminimalkan biaya yang dikeluarkan dalam proses produksi. Perusahaan mengharapkan hasil yang terbaik dengan keterbatasan sumberdaya yang dimiliki, namun dalam mengatasi permasalahan dengan teknik optimasi jarang menghasilkan suatu solusi yang terbaik. Hal tersebut dikarenakan berbagai kendala yang dihadapi berada diluar jangkauan perusahaan.

1. Dynamic Programming

Dynamic programming adalah prosedur matematis yang terutama dirancang untuk memperbaiki efisiensi perhitungan masalah pemrograman matematis tertentu dengan menguraikannya menjadi bagian-bagian masalah yang lebih kecil.

Dynamic programming sebagai suatu teknik optimasi memiliki beberapa kelebihan, diantaranya:

a. Proses pemecahan suatu masalah yang kompleks menjadi sub-sub masalah yang lebih kecil membuat sumber permasalahan dalam rangkaian proses masalah tersebut menjadi lebih jelas untuk diketahui.

b. Pendekatan dynamic programming dapat diaplikasikan untuk berbagai macam masalah pemrograman matematik, karena dynamic programming cenderung lebih fleksibel daripada teknik optimasi lain.

c. Prosedur perhitungan dynamic programming juga memperkenankan bentuk analisis sensitivitas terdapat pada setiap variabel status (state) maupun pada variabel yang ada di masing-masing tahap keputusan (stage). d. Dynamic programming dapat menyesuaikan sistematika perhitungannya

menurut ukuran masalah yang tidak selalu tetap dengan tetap melakukan perhitungan satu per satu secara lengkap dan menyeluruh.

Disamping memiliki kelebihan, dynamic programming juga memiliki beberapa kekurangan, diantaranya:

mengakibatkan ketidakefisienan biaya maupun waktu. Karena dalam menggunakan dynamic programming diperlukan keahlian, pengetahuan, dan seni untuk merumuskan suatu masalah yang kompleks, terutama yang berkaitan dengan penetapan fungsi transformasi dari permasalahan tersebut.

b. Dynamic programming tidak memiliki suatu bentuk formulasi matematik yang baku untuk digunakan secara konsekuen, sehingga perhitungan untuk menghasilkan keputusan optimal yang dilakukan terbatas pada kondisi tertentu.

c. Hambatan terbesar pada dynamic programming adalah masalah dimensionalitas, yaitu masalah dimana peningkatan variabel keadaan yang digunakan dalam perhitungan pemrograman dinamis akan menambah beban memori komputer serta menambah lama waktu perhitungan.

2. Goal programming

Goal programming adalah salah satu model matemetis yang dipakai sebagai dasar

dalam mengambil keputusan untuk menganalisis dan membuat solusi persoalan

yang melibatkan banyak tujuan sehingga diperoleh alternative pemecahan masalah

yang optimal.

Kekurangan metode goal programming adalah: a. Alternative Optimal

b. Soal yang Unbounded

Soal yang unbounded tidak terjadi dalam goal programming, karena setiap goal constraint mempunyai koefisien fungsi tujuan yang dikaitkan dengan

koefisien sisi sebelah kanan kendala. Karenanya setiap solusi akan memenuhi atau tidak memenuhi koefisien sisi sebelah kanan goal constraint.

c. Solusi yang Inconsistent atau Infeasible

Solusi yang inconsistent dapat terjadi dalam goal programming. Meskipun demikian, inconsistency dalam goal programming bukanlah suatu masalah karena variabel-variabel deviasi yang ingin dipenuhi dinyatakan sebagai kendala.

3. Integer Linier Programming (ILP) Metode Barnch and Bound