OPTIMASI FORMULA DAN KONDISI PEMASAKAN

KERIPIK SIMULASI BERBASIS KOMPOSIT UBI JALAR

(

Ipomoea batatas

L.) DAN BERAS (

Oryza sativa

L.)

MUHAMMAD ARIEF MUNANDAR

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Optimasi Formula dan Kondisi Pemasakan Keripik Simulasi Berbasis Komposit Ubi jalar (Ipomoea batatas L.) dan Beras (Oryza sativa L.) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2014

Muhammad Arief Munandar

ABSTRAK

MUHAMMAD ARIEF MUNANDAR. Optimasi Formula dan Kondisi Pemasakan Keripik Simulasi Berbasis Komposit Ubi jalar (Ipomoea batatas L.) dan Beras (Oryza sativa L.). Dibimbing oleh ADIL BASUKI AHZA.

Penelitian ini bertujuan untuk mendapatkan formula, kondisi pemanggangan dan penggorengan terbaik berdasarkan sifat fisik, kimia dan organoleptik keripik simulasi berbasis ubi jalar: beras, dengan pengayaan sumber bahan-bahan fungsional susu skim, bubuk wortel, bubuk seledri dan bubuk temurui dengan ketebalan ± 0.1 mm. Rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap Faktorial dengan 2 faktor (formula dan kombinasi suhu dan waktu) dan 2 ulangan. Parameter yang diamati meliputi warna, tekstur, proksimat, dan rating hedonik. Hasil menunjukkan bahwa formula dan cara pemasakan keripik simulasi panggang berpengaruh nyata (p<0.05) terhadap kecerahan, kekerasan, dan kadar protein. Sedangkan formula dan cara pemasakan keripik simulasi goreng berpengaruh nyata (p<0.05) terhadap kecerahan, kekerasan, kadar lemak, dan kadar protein. Keripik simulasi terbaik diperoleh dari kombinasi formula dan cara pemasakan ubi jalar: beras 80: 20 panggang suhu 180 °C selama 8 menit dan keripik simulasi 60: 40 goreng suhu 160 °C selama 1 menit. Keripik simulasi panggang terbaik memiliki karakteristik warna cerah (± 69.32), tekstur tidak keras (± 382.97 gf), kadar protein (± 4.09%), dan kadar lemak rendah (± 1.67%). Keripik simulasi goreng terbaik memiliki karakteristik warna cerah (± 46.77), tekstur tidak keras (± 827.77 gf), kadar protein tinggi (± 3.07%), dan kadar lemak rendah (± 28.01%). Selain itu, keripik simulasi terbaik yang dihasilkan memiliki struktur mikro yang halus dan masif

ABSTRACT

MUHAMMAD ARIEF MUNANDAR. Optimization of Formula and Cooking Condition of Sweet Potato (Ipomoea batatas L.) and Rice (Oryza sativa L.) Simulated Chips. Supervised by ADIL BASUKI AHZA.

This research was aimed to obtain the best formula, baking and frying condition based on the physical, chemical and sensorial characteristics of simulated sweet potato based chips: rice, with enrichment of skimed milk, carrot, celery and temurui powders with thickness ± 0.1 mm as the functional ingredients. A completely randomized factorial design of 2 factors (formulation and cooking process) with 2 replication was used. The observed parameters include color, texture, proximate, and hedonic ratings of sensory analysis. The result showed that formula and cooking process of the baked simulated chips significantly affected (p<0.05) the brightness, hardness, and protein content. Whereas formula and cooking process of the fried simulated chips significantly affected (p<0.05) the brightness, hardness, fat content, and protein content. The best simulated chips obtained from a combination of cooking process and formula sweet potato: rice 80: 20, baked at 180 °C for 8 minutes and, sweet potato simulated chips: rice 60: 40, fried at 160 °C for 1 minute. The best baked simulated chips had characteristic of bright color (± 69.32), not hard texture (± 382.97 gf), protein content (± 4.09%), and low fat (± 1.67%). The best fried simulated chips had characteristic of bright color (± 46.77), not hard texture (± 827.77 gf), high protein (± 3.07%), and low fat (± 28.01%). Besides, the best simulated chips produced had fine micro structure and massive.

OPTIMASI FORMULA DAN KONDISI PEMASAKAN

KERIPIK SIMULASI BERBASIS KOMPOSIT

UBI JALAR (

Ipomoea batatas

L

.

) DAN BERAS (

Oryza sativa

L.)

MUHAMMAD ARIEF MUNANDAR

Skripsi

Sebagai salah satu syarat memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi pangan

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Nama NIM

Tanggal Lulus:

Muhammad Arief Munandar

F24100001

Disetujui oleh

-Ir Adil Basuki MS PD Dosen Pembimbing

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Mei 2013 ini ialah Keripik Simulasi Komposit, dengan judul Optimasi Formula dan Kondisi Pemasakan Keripik Simulasi Berbasis Komposit Ubi jalar (Ipomoea batatas L.) dan Beras (Oryza sativa L.).

Terima kasih penulis ucapkan kepada Bapak Ir Adil Basuki Ahza, MS PhD selaku pembimbing skripsi yang telah memberi arahan, bimbingan, dan nasihat kepada penulis, serta Bapak Ir.Subarna, M.Si dan Ibu Dian Herawati, STP, M.Si sebagai dosen penguji.

Ungkapan terima kasih dan doa penulis sampaikan kepada Ayahanda (almarhum), Ibunda, serta Mbak Amel, Adik tersayang Ajeng yang telah memberi dan menjadi motivasi terbesar bagi penulis, memberikan bimbingan, dan nasihat Dan terimakasih pula kepada seluruh keluarga besar, Kepada Laboran laboratorium ITP, Seafast, dan pilot plant atas segenap motivasi, doa dan kasih sayangnya sehingga penulis dapat menyelesaikan skripsi ini.

Terimakasi pula kepada teman seperjuangan Penelitian dan satu pembimbing skripsi Tiaranissa dan Wildan, kosan Handajani, Mita, Bapak Nur, dan sahabat terbaik Lingga, Agisio, Jaenal, Dicki, Rizal, Imdad, Radia, Bachtiar, Hamdani, dan ITP 47 untuk segala dukungan dan motivasi yang sangat berarti bagi penulis.

Semoga karya ilmiah ini bermanfaat.

Bogor, Desember 2014

DAFTAR ISI

DAFTAR ISI v

DAFTAR TABEL v

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan penelian 2

Manfaat Penelitian 2

METODE PENELITIAN 2

RANCANGAN PERCOBAAN 2

Bahan 3

Alat 3

Prosedur Analisis Data 3

Penelitian Pendahuluan 10

Penelitian Lanjutan 11

SIMPULAN DAN SARAN 24

Simpulan 24

Saran 25

DAFTAR PUSTAKA 25

LAMPIRAN 27

RIWAYAT HIDUP 49

DAFTAR TABEL

Tabel 1 Rancangan Percobaan Penelitian Keripik Simulasi Komposit ubi

jalar: Beras 5

Tabel 2 Formulasi campuran ubi jalar kukus giling: tepung ubi jalar 10

Tabel 3. Formulasi keripik simulasi 10

Tabel 8. Tabel rata-rata hasil uji organoleptik keripik simulasi berbasis

DAFTAR GAMBAR

Gambar 1 Diagram alir pembuatan keripik simulasi berbasis ubi jalar dan

beras 6

Gambar 2 Nilai kecerahan keripik simulasi panggang 12 Gambar 3 Kromatisitas a keripik simulasi panggang 12 Gambar 4 Kromatisitas b keripik simulasi panggang 12 Gambar 5 Nilai kecerahan keripik simulasi goreng 13 Gambar 6 kromatisitas a keripik simulasi goreng 13 Gambar 7 Kromatisitas b keripik simulasi goreng 13 Gambar 8 Nilai kekerasan keripik simulasi panggang 14 Gambar 9 Nilai kekerasan keripik simulasi goreng 15 Gambar 10 Penyerapan Minyak Keripik Simulasi goreng kombinasi suhu

dan waktu 170ºC; 30 detik 18

Gambar 11 Penyerapan Minyak Keripik Simulasi goreng kombinasi suhu

dan waktu 160ºC; 1 menit 18

Gambar 12 Penyerapan Minyak Keripik Simulasi goreng kombinasi suhu

dan waktu 150ºC; 2.5 menit 19

Gambar 13 Struktur mikro ubi jalar: beras panggang 80: 20 pada suhu

180 °C perbesaran 500x (a) dan 3500x (b) 22

Gambar 14 Struktur mikro ubi jalar: beras goreng 70: 30 pada suhu 160

°C perbesaran 500x (a) dan 3500x (b) 23

Keripik simulasi goreng 30

DAFTAR LAMPIRAN

Lampiran 1 Nilai kecerahan dan kromatisitas warna keripik simulasi

panggang dan goreng 27

Lampiran 2 Nilai kekerasan (hardness) keripik simulasi panggang dan

goreng 28

Lampiran 3 Data kadar proksimat keripik simulasi panggang dan goreng 29 Lampiran 4 Gambar keripik simulasi panggang dan goreng 30

Keripik simulasi panggang 30

Lampiran 5 Output SPSS 20 Univariate Analysis of Variance (ANOVA) dengan uji lanjut Duncan terhadap warna keripik simulasi panggang

dan goreng 30

Lampiran 6 Output SPSS 20 Univariate Analysis of Variance (ANOVA) dengan uji lanjut Duncan terhadap kekerasan keripik simulasi panggang

dan goreng 34

Lampiran 7 Output SPSS 20 Univariate Analysis of Variance (ANOVA) dengan uji lanjut Duncan terhadap proksimat keripik simulasi 36 Lampiran 9 Uji organoleptik rating hedonic keripik simulasi 42 Lampiran 10 Output SPSS 20 Univariate Analysis of Variance

(ANOVA) dengan uji lanjut Duncan terhadap uji organoleptik keripik

PENDAHULUAN

Latar Belakang

Ubi jalar (Ipomoea batatas L.) merupakan salah satu tanaman palawija yang banyak terdapat di Indonesia. Produksi ubi jalar pada tahun 2013 mencapai 2.48 juta ton dengan produktivitas sebesar 139.29 kuintal/Ha (BPS 2013). Ubi jalar dapat menjadi tanaman palawija sumber karbohidrat yang cukup potensial dan prospektif sebagai bahan diversifikasi pangan. Dari nilai gizinya, kandungan karbohidrat ubi jalar mencapai 80 − 90% dari berat keringnya dan mampu menghasilkan karbohidrat sebesar 48x103 kalori/ha/hari (Sunarjo 1984). Namun kekurangannya terdapat pada ketidakseragaman mutu akibat beragamnya jenis dan varietas bahan baku sehingga mutu produk yang dihasilkan pun tidak dapat terkontrol. Alternatif pemanfaatan ubi jalar menjadi produk makanan olahan yang dapat dikembangkan dalam skala industri adalah pembuatan keripik simulasi. Keripik simulasi adalah keripik dengan proses pembuatan yang meliputi pembuatan adonan, pelembaran, pencetakan lalu pemasakan hingga menghasilkan karakteristik keripik (Kusbiantoro et al 2005). Biasanya keripik simulasi dibuat dengan bahan baku berbentuk tepung, namun keripik simulasi dapat juga dibuat dengan menggunakan bahan baku yang diproses dengan dikukus. Pengukusan ini ditujukan untuk proses gelatinisasi pati. Pada pembuatan keripik simulasi, proses gelatinisasi adalah proses yang sangat penting untuk dapat membentuk tekstur dari keripik simulasi sehingga terbentuk daya kohesi yang kuat dan lembaran adonan menjadi kompak dan tidak mudah rapuh (Susilowati 1991). Keripik simulasi memiliki beberapa kelebihan dibanding keripik konvensional. Diantaranya adalah keripik simulasi dapat dicetak dengan bentuk dan ukuran sesuai selera, bentuk dan ukuran keripik simulasi dapat dibuat seragam dan rendemen hasil yang tinggi. Selain dari mutunya yang dapat dikontrol, kelebihan dari keripik simulasi adalah dapat ditambahkan bahan-bahan pembantu untuk menunjang citarasa dan gizinya (Karebet 1998).

Era globalisasi menuntut produk berdaya saing tinggi baik dalam hal kandungan nutrisi keripik simulasi. Penambahan bahan pengaya seperti wortel, seledri, temurui, dan susu skim dalam formulasi dapat meningkatkan kandungan nutrisi keripik. Selain kandungan nutrisi, warna dari bahan pengaya dapat meningkatkan penerimaan konsumen. Faktor lain yang menjadi perhatian dalam pembuatan keripik simulasi adalah tekstur dari keripik. Tekstur keripik didefinisikan sebagai kerenyahan keripik yang diartikan sebagai serangkaian retakan yang dirasakan di dalam mulut akibat dikenai gaya yang minimum (Vincent 2004).

Tujuan penelian

Penelitian ini bertujuan untuk mendapatkan formula dan kondisi pemanggangan dan penggorengan optimal keripik simulasi berbasis komposit ubi jalar: beras, dengan pengayaan bahan-bahan fungsional dari wortel, susu skim, seledri, dan temurui. Parameter untuk optimasi adalah sifat kimia (kadar air, kadar abu, kadar protein, kadar lemak, kadar karbohidrat), sifat fisik (warna, tekstur, dan struktur mikro), dan tingkat kesukaan warna, aroma, tekstur, rasa, dan overall.

Manfaat Penelitian

Manfaat dari penelitian ini adalah diperolehnya kondisi proses pembuatan keripik simulasi berbasis komposit ubi jalar dan beras yang optimal dan mengetahui pengaruh formula rasio ubi jalar: beras, dan kombinasi suhu dan waktu pemasakan dan pengayaan susu skim, wortel, seledri, dan temurui terhadap sifat fisik (warna, tekstur dan struktur mikro) dan sifat kimia (kadar air, abu, protein, lemak, dan karbohidrat), mutu organoleptik keripik simulasi, serta mengetahui perbedaan struktur mikro dari keripik simulasi panggang dan goreng.

METODE PENELITIAN

Rancangan Percobaan

Variabel pada penelitian keripik simulasi terdiri dari 2 faktor yaitu, 3 formula komposit ubi jalar dengan beras dan 3 kondisi pemasakan. Rancangan percobaan yang digunakan adalah acak lengkap faktorial dengan model umum matematika dasarnya adalah :

Yijk =

µ

+ Ai + Bj + ABij +ξ

ijk

Keterangan : i = Taraf formula ubi jalar: beras 60: 40; 70: 30; 80: 20

j = Taraf kombinasi suhu dan waktu pemanasan 140 °C, 14 menit; 160 °C, 10 menit; 180 °C, 8 menit; 150 °C, 1.5 menit; 170 °C, 1 menit; 180 °C, 45 detik

Yijk = Pengamatan pada formula ubi jalar: beras taraf ke-i, dan

kombinasi suhu dan waktu taraf ke-j

µ = Nilai tengah umum

Ai = Pengaruh utama formula ubi jalar: beras taraf ke-i

Bj = Pengaruh utama kombinasi suhu dan waktu taraf ke-j

ABij = Pengaruh interaksi formula ubi jalar: beras taraf ke-i

dan kombinasi suhu dan waktu taraf ke-j

ξijk = Pengaruh acak pada formula ubi jalar: beras taraf ke-i,

Bahan

Bahan yang digunakan untuk penelitian keripik simulasi berbasis ubi jalar: beras adalah ubi jalar varietas Sukuh, tepung ubi jalar varietas Sukuh, tepung beras, susu skim, bubuk wortel, bubuk daun seledri varietas Secalium, bubuk daun temurui, butter, dan minyak goreng Bimoli. Bahan yang digunakan untuk analisis kimia adalah keripik simulasi, indikator phenolftalein Merck, asam borat Cica®,

0.1 N HCL Emsure® Merck, 30% NaOH Emsure® Merck, 98% H2SO4 Titripur®

Merck, kertas saring, n-heksana Emsure® Merck, akuades, etanol 95% Emsure® Merck.

Alat

Alat yang digunakan untuk memproduksi keripik simulasi berbasis ubi jalar dan beras adalah, steamer Armfield®, termometer, slicer Hallde®, pisau, drum

dryer Simon Dryers®, penggiling willey mill Thomas®, grinder model

EVE/ALL-12 Rheninghaus®, sheeter Leader Baker®, oven pemanggang mahyih®, deep fat fryer Cecilware®, pin disc mill type ZS-A300 Phoenix®, stopwatch, timbangan, cetakan kue, termokopel, sentrifuse, wadah untuk menampung bahan dan keripik. Alat yang digunakan untuk analisis fisik adalah texture analyzer TA-XT2 SMS® (Stable Micro Systems), chromameter Model CR-310 Minolta®, Scanning Electron Microscope (SEM) type JSM 5310lv Jeol®, dan freeze dryer FDU-1100

Eyela®. Alat yang digunakan untuk analisis kimia adalah neraca analitik, oven, tanur, cawan alumunium, cawan porselen, mortar, desikator, kertas saring whatman no 40, soxhlet aparatus, Kjeldahl aparatus, dan alat-alat gelas.

Prosedur Analisis Data

Penelitian ini disusun berdasarkan tahapan pendahuluan dan lanjutan sebagai berikut:

Penelitian Pendahuluan

Penelitian pendahuluan dilakukan untuk mempersiapkan bahan baku tepung beras, tepung ubi jalar, dan ubi jalar kukus-giling. Serta bubuk wortel, bubuk daun seledri, bubuk daun temurui sebagai bahan pengaya. Menentukan kadar air bahan baku untuk mendapatkan formulasi keripik simulasi, menentukan lamanya waktu pengukusan ubi jalar dengan menggunakan steamer pada suhu tertentu sehingga dihasilkan ubi jalar kukus yang baik untuk diproses menjadi adonan keripik simulasi, menentukan waktu dan suhu pemanggangan dan penggorengan yang tepat untuk menghasilkan kematangan keripik yang optimum.

Pembuatan tepung ubi jalar

Pembuatan ubi jalar kukus-giling

Ubi jalar dikupas, dicuci, dipotong dengan tebal ± 4 cm. Potongan ubi jalar dikukus dengan menggunakan steamer dengan suhu 81 ºC selama 5 menit, lalu digiling dengan menggunakan grinder sehingga dihasilkan ubi jalar kukus-giling.

Formulasi ubi jalar kukus giling-tepung ubi jalar

Rasio ubi jalar kukus giling- tepung ubi jalar ditentukan berdasarkan kadar air tepung ubi jalar dan hasil trial and error pembuatan adonan keripik ubi jalar yang kohesif. Pada formulasi ubi jalar: beras 60: 40 rasio ubi jalar kukus giling- tepung ubi jalar 75: 25, formulasi ubi jalar: beras 70: 30 rasio ubi jalar kukus giling- tepung ubi jalar 70: 30, dan formulasi ubi jalar: beras 80: 20 rasio ubi jalar kukus giling- tepung ubi jalar 65: 35.

Pembuatan tepung beras

Tepung beras dibuat dengan cara merendam terlebih dahulu beras dalam air bersih selama satu malam untuk meningkatkan kadar air tepung beras agar hasil penggilingan beras menjadi halus. Hasil rendaman beras ditiriskan selama 4 jam hingga tidak ada air yang masih menetes dari beras. Setelah tiris beras digiling menggunakan pin disc mill. Hasil penggilingan beras dijemur dibawah sinar matahari, lalu diayak menggunakan ayakan 100 mesh.

Pembuatan bubuk wortel

Wortel yang terpilih dikupas lalu dicuci menggunakan air bersih, dipotong menjadi 2 bagian lalu diblansir menggunakan steam suhu 81 ºC selama 2 menit. Wortel yang telah diblansir diiris menggunakan slicer hingga menghasilkan lembaran kecil wortel yang selanjutnya dikeringkan menggunakan drum dryer

pada suhu 80 °C selama 20 detik. Hasil pengeringan wortel kemudian digiling menggunakan willey mill hingga dihasilkan bubuk wortel.

Pembuatan bubuk daun seledri dan bubuk daun temurui

Daun seledri atau daun temurui dicuci menggunakan air bersih lalu diblansir menggunakan steam suhu 81 ºC selama 2 menit, kemudian dikeringkan dengan menggunakan drum dryer pada suhu 80 °C selama 20 detik. Hasil pengeringan daun seledri atau daun temurui kemudian digiling menggunakan willey mill

hingga dihasilkan bubuk daun seledri atau bubuk daun temurui.

Formulasi, lama pemasakan dan proses pemasakan ubi jalar: beras

140 ºC selama 15 menit, 160 ºC selama 10 menit dan 180 ºC selama 8 menit. Sedangkan kombinasi suhu dan waktu penggorengan adalah 150 ºC selama 2.5 menit, 160 ºC selama 1 menit, dan 170 ºC selama 30 detik.

Proses pembuatan keripik ubi jalar

Proses pembuatan keripik simulasi dilakukan meliputi pembuatan adonan, pembentukan lembaran, pencetakan, dan pemasakan dengan cara pemanggangan atau penggorengan. Pada proses pembuatan adonan, semua bahan penyusun adonan (ubi jalar kukus giling, tepung beras, susu skim, bubuk wortel, bubuk seledri, bubuk temurui, dan butter (untuk keripik simulasi panggang) dicampur dengan menggunakan grinder dengan kecepatan ± 180 output hour kg 1.00 Hp/0.73 kW. Setelah semua bahan tercampur merata, dilakukan pembuatan lembaran sheeting dengan menggunakan sheeter. Saat dilakukan pelembaran adonan, adonan ditempatkan diantara lipatan lembaran plastik PP (polypropilene) agar kebersihan adonan terjaga dan tidak lengket pada sheeter. Setelah terbentuk lembaran dengan ketebalan ± 1 mm, lembaran dicetak menggunakan cetakan manual berbentuk lingkaran dengan diameter ± 4.75 cm. Kepingan adonan keripik simulasi panggang disusun di atas tray kemudian dimasukkan ke dalam oven. Sedangkan pada proses penggorengan adonan disusun di antara jeruji kawat kemudian digoreng menggunakan deep fat fryer.

Tabel 1 Rancangan Percobaan Penelitian Keripik Simulasi Komposit ubi jalar: Beras

Ubi jalar: Beras Kondisi pemasakan Kode sampel

60: 40

Pemanggangan

140 °C; 14 menit A1-1 160 °C; 10 menit A1-2 180 °C; 8 menit A1-3

70: 30

140 °C; 14 menit A2-1 160 °C; 10 menit A2-2 180 °C; 8 menit A2-3

80: 20

140 °C; 14 menit A3-1 160 °C; 10 menit A3-2 180 °C; 8 menit A3-3

60: 40

penggorengan

150 °C; 2.5 menit B1-1 160 °C; 1 menit B1-2 170 °C; 30 detik B1-3

70: 30

150 °C; 2.5 menit B2-1 160 °C; 1 menit B2-2 170 °C; 30 detik B2-3

80: 20

Tahapan pembuatan keripik simulasi berbasis ubi jalar dan beras disajikan pada Gambar 1.

Gambar 1 Diagram alir pembuatan keripik simulasi berbasis ubi jalar dan beras

Penelitian Lanjutan

Penelitian pendahuluan yang dilakukan menghasilkan jumlah bahan baku untuk formula keripik simulasi panggang dan goreng, lama steaming ubi jalar, serta suhu dan waktu untuk tingkat kematangan yang sama. Penelitian lanjutan mengkaji kemudahan proses produksi, sifat fisik dan sifat kimia serta organoleptik

rating hedonic untuk mengkonfirmasi formula keripik simulasi komposit ubi jalar: beras terbaik.

ubi jalar kukus giling

tepung beras 35% tepung ubi jalar

10% susu skim 5% bubuk wortel 0.5% bubuk seledri 0.5% bubuk daun temurui 1% butter (keripikpanggang)

Pencampurankering Pencampuranmenggunakan

grinder ± 180 output hour kg

Sheeting (1 mm)

Adonan keripik simulasi

Pencetakan (D= 4.75 cm)

Pemanggangan

140 °C 15’ Pemanggangan 160 °C 10’ Pemanggangan 180 °C 8’

Penggorengan

150 °C 2.5’ Penggorengan 160 °C 1’ Penggorengan 170 °C 30”

Analisis tekstur keripik simulasi berbasis komposit ubi jalar dan beras (Lloyd Materials Testing 2012)

Tekstur keripik simulasi diuji menggunakan texture analyzer TA-XT2. Pada pengujian ini, probe yang digunakan adalah spherical ball probe 0.25 inch yang khusus digunakan untuk analisis tekstur profil dari suatu bahan. Dengan pre test speed 1.0 mm/s, test speed 1.0 mm/s, post test speed 10.0 mm/s, rupture test speed 1 mm, distance 5.0 mm, force 10 gr, time 5 detik, count 5, trigger force 5.0 gr dengan trigger type auto-5g, dan data acquisition rate 200 pps.

Analisis warna keripik simulasi berbasis komposit ubi jalar dan beras (Hutching 1999)

Pengukuran warna keripik simulasi dilakukan dengan menggunakan

chromameter Minolta Model CR-310. Keripik dihancurkan atau ditepungkan terlebih dahulu hingga ukuran 60 mesh, dan alat dikalibrasi dengan menggunakan plat standar sebagai standar warna putih. Data yang dihasilkan dari pengukuran terdiri dari tiga dimensi yaitu L, a, dan b. Nilai L menggambarkan kecerahan bahan yang memiliki nilai 0 − 100. Nilai 0 menggambarkan warna hitam gelap sedangkan nilai 100 menggambarkan warna putih terang. Nilai a menggambarkan kromatisitas campuran merah dan hijau. Nilai +a menggambarkan kecenderungan berwarna warna merah (0 hingga 80), sedangkan nilai -a menggambarkan cenderung berwarna hijau (putih− hijau, 0 hingga -80). Nilai b menggambarkan kromatisitas campuran biru dan kuning, dengan nilai +b menunjukkan bahwa kecenderungan kromatisitas bahan berwarna kuning (0 hingga 70), sedangkan nilai -b menunjukkan kecenderungan berwarna biru (0 hingga -70).

Analisis proksimat

Analisis Kadar Air Metode Oven (AOAC 925.10 1995)

Penentuan kadar air dilakukan dengan metode oven dimana cawan kosong dan tutupnya dikeringkan dalam oven dengan suhu 105 °C selama 15 menit lalu didinginkan dalam desikator. Cawan kering yang telah didinginkan ditimbang. Penimbangan dilanjutkan dengan penimbangan sampel keripik simulasi secara cepat sebanyak 5 g ke dalam cawan. Cawan berisi sampel dikeringkan dalam oven selama 6 jam. Pengeringan dilakukan hingga diperoleh berat konstan. Cawan beserta isi yang telah dikeringkan diangkat dan didinginkan dalam desikator sebelum ditimbang berat akhirnya. Kadar air dinyatakan sebagai persen kadar air (basis kering). Kadar air dapat diperoleh dengan rumus:

% � � = −− � %

Keterangan:

A=Bobot cawan kosong (g)

B=Bobot cawan porselen dengan sampel (g) sebelum dioven C=Bobot cawan porselen dengan sampel (g) setelah dioven

Analisis Kadar Abu Metode Gravimetri (AOAC 923.03 1995)

ditimbang. Sampel ditimbang sebanyak 5 gram lalu dihomogenkan. Sampel keripik simulasi yang telah dihomogenkan dimasukkan ke dalam cawan abu porselen. Cawan porselen beserta sampel di dalamnya dipijarkan dalam tungku pengabuan bersuhu 105oC sampai tidak berasap. Selanjutnya cawan tersebut dimasukkan kedalam tanur pada suhu 600 oC selama 6 jam sampai abu berwarna putih dan bobot konstan. Setelah itu cawan abu porselin didinginkan dalam desikator kemudian ditimbang bobotnya. Perhitungan kadar abu adalah sebagai berikut:

% � = −− � %

Keterangan:

A= Bobot cawan porselen kosong (gram)

B= Bobot cawan porselen dengan sampel (gram) sebelum ditanur C= Bobot cawan porselen dengan sampel (gram) setelah ditanur

Analisis Kadar Lemak Metode Soxhlet (AOAC 920.85 1995)

Sampel sebanyak 5 gram (W1) dimasukkan ke dalam kertas saring whatman no 40 yang dibentuk menjadi selongsong, kemudian dimasukkan ke dalam labu lemak yang sudah ditimbang bobot tetapnya (W2) dan disambungkan dengan tabung soxhlet. Selongsong lemak dimasukkan ke dalam ruang reaktor tabung soxhlet dan disiram dengan 50 ml pelarut lemak heksana. Ekstraksi dilakukan selama ± 6 jam. Larutan lemak dalam pelarut disulingkan sehingga diperoleh kembali pelarut yang semula dipakai dalam alat soxhlet dan lemak dalam labu lemak. Selanjutnya labu lemak dikeringkan dalam oven pada suhu 105 oC, setelah itu labu didinginkan dalam desikator sampai bobotnya konstan (W3). Kadar lemak ditentukan dengan rumus:

% =� − �� � %

Keterangan:

W1 = bobot sampel (g)

W2 = bobot labu lemak tanpa lemak (g) W3 = bobot labu lemak dengan lemak (g)

Analisis Kadar Protein Metode Kjeldahl (AOAC 960.52 1999)

Analisis kadar protein menggunakan metode Kjeldahl. Tahap-tahap yang dilakukan dalam analisis protein terdiri atas tiga tahap yaitu destruksi, destilasi dan titrasi. Tahap pertama, sampel sebanyak 1 gram dimasukkan ke dalam labu

Kjeldahl. Tahap kedua adalah tahap desktruksi dengan cara penambahan 10 ml H2SO4 p.a 98% pada labu yang berisi sampel. Labu yang berisi larutan destruksi

dan sampel dipanaskan di atas alat pemanas listrik dengan suhu ± 400 oC selama ± 1 jam. Proses dekstruksi dilakukan sampai larutan berwarna biru pucat. Selanjutnya isi labu dituangkan ke dalam labu destilasi, tambahkan larutan NaOH 50% sebanyak 10 ml. Proses destilasi dilakukan setelah alat tersusun rapi dengan ujung kondensor terendam dalam erlenmeyer berisi 5 ml H3BO3 2%. Destilasi

dilakukan sampai diperoleh 35 ml destilat yang bercampur dengan H3BO3,

titrasi dengan HCl 0,1 N sampai warna larutan dalam Erlenmeyer berubah menjadi berwarna pink. Kadar protein ditentukan dengan rumus:

% � = − � , � � � . � � � � %

Keterangan : A = volume HCl untuk titrasi sampel (ml) B = volume HCl untuk titrasi blanko (ml)

Kadar protein (%) = %N x 6.25; faktor konversi 6.25

Analisis Karbohidrat Metode By Difference

Setelah diperoleh kadar air, abu, lemak, dan protein, maka kadar karbohidrat dapat ditentukan dengan menghitung selisih bobot sampel dengan kadar-kadar tersebut. Karbohirat diasumsikan sebagai bobot sampel selain air, abu, lemak, dan protein.

Uji Organoleptik Metode Rating hedonic (SNI 01-2346-2006)

Uji organoleptik yang dilakukan adalah dengan menggunakan metode uji

rating hedonic untuk menilai sifat produk yang disajikan menggunakan skala numerik (scoring). Pengujian yang dilakukan meliputi pengujian warna, aroma, tekstur, rasa, dan overall. Faktor yang diujikan adalah rasio ubi jalar-beras. Skala pengujian berkisar dari 1 hingga 7, dimana 1= Sangat tidak suka, 2= tidak suka, 3= agak tidak suka, 4= netral, 5= agak suka, 6= suka, 7= sangat suka

Data yang telah terkumpul dari hasil uji sifat organoleptik diolah dengan ANOVA (Analysis of Variance). Bila terbukti ada perbedaan pada ANOVA yang dihasilkan, kemudian dilanjutkan dengan uji Duncan’s Multiple Range Test

(DMRT) dengan taraf kepercayaan 95%.

Analisis struktur mikro dengan menggunakan SEM (LIPI 2009)

Sampel yang telah dibekukan selama 6 jam dalam freezer dimasukkan ke dalam freeze dryer untuk melalui proses freeze drying selama 12 jam. Tahapan pelapisan (coating) dilakukan dengan melekatkan sampel pada tempat spesimen (spesimens stub) lalu dicoating dengan emas (Au). Lama proses pelapisan adalah 5 menit dengan ketebalan emas 500 Ǻ. Proses coating menggunakan ion coater

tipeIB2 dengan energi elektron yang dihasilkan sebesar 1.8 x 10-3 kV dan ion current sebesar 6 mA selama 5 menit. Sampel hasil coating ditempatkan pada

HASIL DAN PEMBAHASAN

Penelitian Pendahuluan

Penentuan campuran ubi jalar kukus giling dengan tepung ubi jalar

Penentuan campuran ubi jalar kukus giling:tepung ubi jalar optimal dilakukan berdasarkan kemudahan adonan dicetak. Penambahan tepung ubi jalar dilakukan karena kadar air ubi jalar kukus yang cukup tinggi menyebabkan adonan lengket dan tidak memungkinkan untuk dicetak dengan ketebalan ± 1 mm. Campuran ubi jalar kukus giling:tepung ubi jalar ditentukan berdasarkan kadar air tepung ubi jalar sebesar 8.45% dan kondisi optimal adonan untuk dicetak setelah melalui trial and error. Perbandingan ubi jalar kukus giling:tepung ubi jalar disajikan seperti pada Tabel 2.

Tabel 2 Formulasi campuran ubi jalar kukus giling:tepung ubi jalar

Ubi jalar: beras (%) Ubi jalar kukus giling: tepung ubi jalar (%)

Berat tepung ubi jalar (gr)

60: 40 75: 25 273.07

70: 30 70: 30 327.69

80: 20 65: 35 382.30

Berdasarkan hasil trial and error pencetakan adonan. Penambahan tepung ubi jalar sebesar 25% dan 30% menghasilkan adonan yang lengket sehingga sulit untuk dijadikan lembaran yang kohesif. Sedangkan penambahan tepung ubi jalar sebesar 35% menghasilkan adonan kohesif dan tidak lengket. Berdasarkan tingkat kemudahan adonan untuk dibentuk menjadi lembaran dan dicetak, adonan dengan campuran ubi jalar kukus giling: tepung ubi jalar dengan perbandingan 65:35 digunakan untuk proses selanjutnya dalam pembuatan keripik simulasi berbasis komposit ubi jalar: beras.

Formulasi bahan

Formula bahan ditentukan berdasarkan kemudahan adonan yang dihasilkan untuk diproses. Berdasarkan formulasi, ditentukan 6 bentuk formula yang disajikan pada Tabel 3.

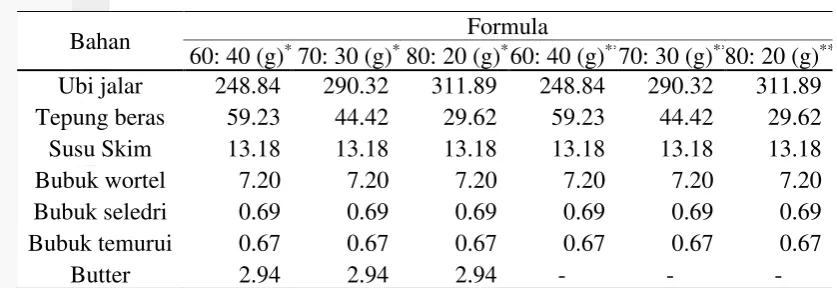

Tabel 3. Formulasi keripik simulasi

Bahan Formula

60: 40 (g)* 70: 30 (g)* 80: 20 (g)* 60: 40 (g)**70: 30 (g)**80: 20 (g)** Ubi jalar 248.84 290.32 311.89 248.84 290.32 311.89 Tepung beras 59.23 44.42 29.62 59.23 44.42 29.62 Susu Skim 13.18 13.18 13.18 13.18 13.18 13.18

Bubuk wortel 7.20 7.20 7.20 7.20 7.20 7.20

Bubuk seledri 0.69 0.69 0.69 0.69 0.69 0.69

Bubuk temurui 0.67 0.67 0.67 0.67 0.67 0.67

Butter 2.94 2.94 2.94 - - -

62.00 64.00 66.00 68.00 70.00 72.00 74.00 76.00

60:40 70:30 80:20

kecera

han

formula

140 °C; 14 menit

160 °C; 10 menit

180 °C; 8 menit

Pembuatan lembaran adonan dan pencetakan

Pembuatan adonan keripik simulasi ubi jalar: beras ditentukan berdasarkan formulasi optimal setelah melalui hasil trial and error. Pembuatan adonan dimulai dengan pencampuran bahan kering secara merata. Pancampuran ubi jalar kukus giling dengan bahan kering menggunakan grinder sebanyak tiga kali ulangan. Kemudian proses pembuatan lembaran menggunakan sheeter. Adonan ditimbang seberat 200 gram, letakkan di antara lipatan plastik poliprolilen. Proses sheeting

dimulai dengan ketebalan 15 mm agar lembaran adonan tidak pecah, kemudian ketebalan 7 mm, 4.5 mm, 2 mm, dan 1 mm. Proses sheeting dilakukan sebanyak tiga ulangan hingga lembaran adonan menjadi kohesif. Pencetakan adonan keripik simulasi secara manual berbentuk lingkaran berdiameter ± 4.75 cm.

Penentuan suhu dan waktu proses pemasakan

Proses pemasakan keripik simulasi dilakukan dengan dua cara yaitu dengan pemanggangan menggunakan oven dan penggorengan menggunakan deep fat fryer. Penentuan suhu dan waktu pemasakan dilakukan dengan trial and error dan menghasilkan 6 kondisi yang menghasilkan tingkat kematangan yang sama, yaitu 140 ºC selama 14 menit, 160 ºC selama 10 menit, 180 ºC selama 8 menit dengan pemanggangan dan 150 ºC selama 2.5 menit, 160 ºC selama 1 menit, 170 ºC selama 30 detik dengan penggorengan. Penirisan dilakukan dengan menggunakan penirisan minyak dengan kecepatan 530 rpm selama 1 menit pada setiap suhu penggorengan untuk mengurangi jumlah minyak yang terserap dan yang ada pada permukaan keripik.

Penelitian Lanjutan

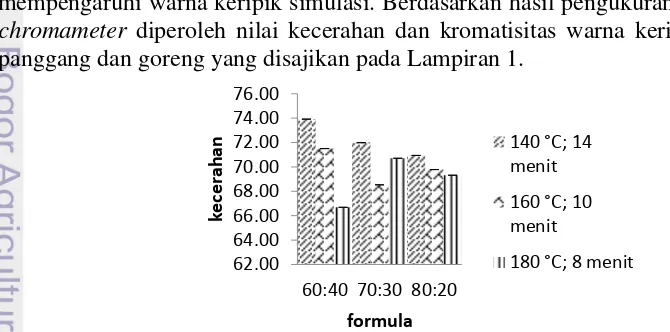

Karakteristik fisik warna keripik simulasi secara objektif

Warna merupakan atribut sensori yang penting untuk sebuah produk makanan karena menjadi karakteristik sensori pertama yang dilihat oleh konsumen. Pembentukkan warna akhir produk dapat dipengaruhi oleh faktor bahan baku yang digunakan dalam produk dan tahapan proses produksi. Bahan baku dapat mempengaruhi warna karena terdapat dalam jumlah besar sebagai bahan penyusun produk. Dalam pembuatan keripik simulasi ditambahkan juga bahan pengaya seperti bubuk wortel, daun seledri dan daun temurui untuk mempengaruhi warna keripik simulasi. Berdasarkan hasil pengukuran dengan alat

chromameter diperoleh nilai kecerahan dan kromatisitas warna keripik simulasi panggang dan goreng yang disajikan pada Lampiran 1.

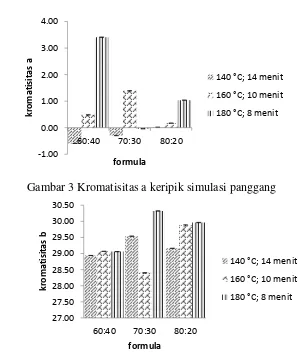

Gambar 3 Kromatisitas a keripik simulasi panggang

Gambar 4 Kromatisitas b keripik simulasi panggang

Hasil pengukuran nilai kecerahan keripik simulasi panggang cenderung berwarna kuning pucat. Berdasarkan hasil uji univariate ANOVA (Lampiran 5), pengaruh perlakuan formula dan suhu pemanggangan, serta interaksi kedua faktor tersebut berpengaruh nyata (p<0.05) terhadap kecerahan warna dari keripik simulasi panggang. Gambar 2 memperlihatkan bahwa berdasarkan uji lanjut

Duncan interaksi formula dengan pengurangan waktu dan peningkatan suhu dapat menurunkan nilai kecerahan secara signifikan (p<0.05) (Lampiran 5). Reaksi Maillard merupakan salah satu faktor utama penyebab reaksi pencoklatan pada keripik simulasi. Reaksi ini dipengaruhi oleh beberapa faktor yaitu kandungan gula, konsentrasi amin (protein), proses pemasakan pada suhu tinggi, pH, dan tipe gula. Menurut Kusnandar (2010), reaksi pencoklatan Maillard dapat terjadi dengan cepat ketika mendekati 100 oC. Hal ini memperlihatkan peningkatan suhu pemanggangan di atas 100 oC dapat menurunkan nilai kecerahan keripik simulasi

secara signifikan (p<0.05). Kandungan gula pereduksi dalam ubi jalar juga dapat mempercepat reaksi Maillard. Keberadaan gugus aldehid atau keton (terutama dari gula pereduksi) serta amin (dari protein) dapat menjadi penyebab reaksi Maillard dalam makanan (Sultanry dan Kasenger 1985). Hasil uji univariate ANOVA perlakuan formula dan kombinasi suhu dan waktu maupun interaksi keduanya berpengaruh nyata (p<0.05) (Lampiran 5) terhadap kromatisitas warna a dan b keripik simulasi panggang. Gambar 3 dan 4 memperlihatkan bahwa berdasarkan uji lanjut Duncan interaksi formula dengan penurunan waktu dan peningkatan

-1.00 0.00 1.00 2.00 3.00 4.00

60:40 70:30 80:20

kroma

tisitas

a

formula

140 °C; 14 menit

160 °C; 10 menit

180 °C; 8 menit

27.00 27.50 28.00 28.50 29.00 29.50 30.00 30.50

60:40 70:30 80:20

kroma

tisitas

b

formula

140 °C; 14 menit

160 °C; 10 menit

suhu dapat meningkatkan kecenderungan warna merah (+a) dan kuning (+b) keripik simulasi secara signifikan (p<0.05) (Lampiran 5).

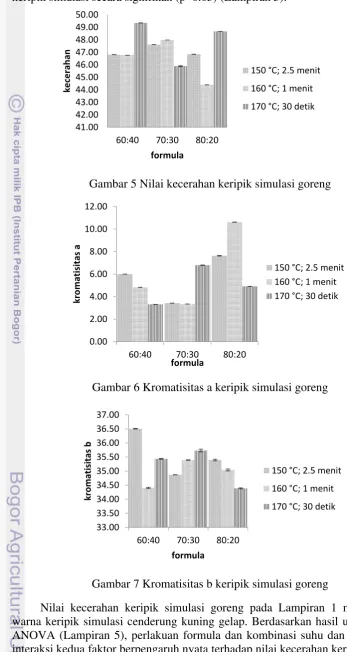

Gambar 5 Nilai kecerahan keripik simulasi goreng

Gambar 6 Kromatisitas a keripik simulasi goreng

Gambar 7 Kromatisitas b keripik simulasi goreng

Nilai kecerahan keripik simulasi goreng pada Lampiran 1 menunjukkan warna keripik simulasi cenderung kuning gelap. Berdasarkan hasil uji univariate

ANOVA (Lampiran 5), perlakuan formula dan kombinasi suhu dan waktu, serta interaksi kedua faktor berpengaruh nyata terhadap nilai kecerahan keripik simulasi

goreng (p<0.05). Gambar 5 memperlihatkan bahwa berdasarkan hasil uji lanjut

Duncan interaksi formula pada rasio ubi jalar 60: 40 dan 80: 20 komposit ubi jalar: beras dengan penurunan waktu dan peningkatan suhu dapat meningkatkan nilai kecerahan keripik simulasi secara signifikan (p<0.05) (Lampiran 5). Sedangkan pada rasio 70: 30 terjadi sebaliknya. Hasil uji univariate ANOVA kromatisitas a dan b keripik simulasi goreng menunjukkan pengaruh nyata (p<0.05) pada perlakuan formula dan kombinasi suhu dan waktu maupun interaksi keduanya. Berdasarkan uji lanjut Duncan menunjukkan bahwa interaksi formula dengan penurunan waktu dan peningkatan suhu dapat menurunkan kecenderungan warna merah (+a) keripik simulasi secara signifikan (p<0.05). sedangkan pada rasio 70: 30 terjadi hal sebaliknya. Hasil uji DMRT formula pada rasio ubi jalar: beras 60: 40 dan 80: 20 dengan penurunan waktu dan peningkatan suhu dapat menurunkan kecenderungan warna kuning (+b) keripik simulasi goreng secara signifikan (p<0.05). Namun pada rasio 70: 30 terjadi hal sebaliknya.

Karakteristik fisik tekstur keripik simulasi secara objektif

Tekstur menjadi faktor sensori penting bagi produk keripik simulasi untuk menghasilkan sensasi trigeminal saat dikonsumsi. Tekstur keripik simulasi yang diinginkan yaitu tidak keras dan renyah. Nilai Kekerasan menggambarkan kemudahan keripik untuk hancur saat proses pengunyahan dalam mulut. Matz et al (1984) menerangkan bahwa kemudahan bahan makanan untuk hancur bergantung pada kemudahan partikel-partikel saling terpisah ketika dikunyah, sedangkan kemudahan untuk terpecah bergantung pada ukuran partikel, keseragaman bentuk partikel, dan distribusi partikel dalam bahan. Pengukuran nilai kekerasan keripik simulasi dengan alat texture analyzer menggunakan satuan gram force (gf). Resistensi untuk deformasi yang tinggi menunjukkan nilai kekerasan keripik simulasi yang tinggi pula. Hasil uji kekerasan keripik simulasi disajikan pada Lampiran 2.

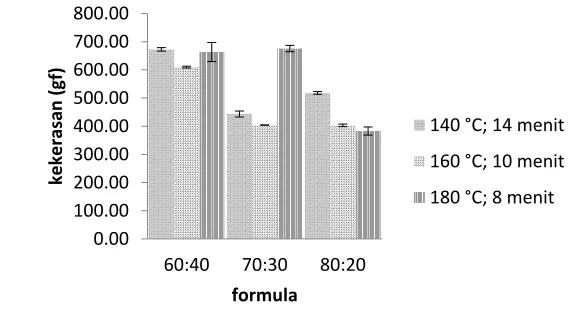

Gambar 8 Nilai kekerasan keripik simulasi panggang

0.00 100.00 200.00 300.00 400.00 500.00 600.00 700.00 800.00

60:40 70:30 80:20

keker

asa

n (

g

f)

formula

140 °C; 14 menit

160 °C; 10 menit

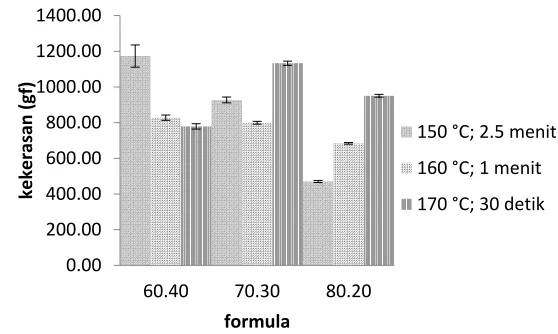

Gambar 9 Nilai kekerasan keripik simulasi goreng

Hasil uji univariate ANOVA menunjukkan perlakuan formula dan kombinasi suhu dan waktu maupun interaksi formula dan kombinasi suhu dan waktu pemanggangan berpengaruh nyata (p<0.05) terhadap nilai kekerasan (hardness) keripik simulasi panggang (Lampiran 6). Gambar 8 menunjukkan bahwa berdasarkan hasil uji lanjut Duncan (Lampiran 6), interaksi formula pada rasio ubi jalar: beras 60: 40 dengan kombinasi suhu dan waktu antara 140 oC selama 14 menit dengan suhu 160 oC selama 10 menit berpengaruh nyata (p<0.05)

terhadap penurunan nilai kekerasan keripik simulasi panggang. Sedangkan penurunan nilai kekerasan keripik simulasi panggang antara suhu 180 oC selama 8 menit dengan suhu 140 oC selama 14 menit tidak berbeda nyata (p>0.05)

(Lampiran 6). Interaksi rasio ubi jalar: beras 80: 20 dengan penurunan waktu dan peningkatan suhu dapat menurunkan nilai kekerasan keripik simulasi secara signifikan (p<0.05) (Lampiran 6). Hasil uji DMRT formula ubi jalar: beras 70: 30 dengan kombinasi suhu dan waktu antara 140 oC selama 14 menit dengan 160 oC

selama 10 menit terjadi penurunan nilai kekerasan tidak signifikan (p<0.05) (Lampiran 6). Sedangkan interaksi formula 70:30 dengan kombinasi suhu dan waktu 180 oC selama 8 menit meningkatkan kekerasan keripik simulasi secara

signifikan (p<0.05). Nilai kekerasan keripik simulasi panggang berkisar 382.974 gf – 675.601 gf.

Pada produk keripik simulasi goreng, hasil uji univariate ANOVA menunjukkan pengaruh formula dan kombinasi suhu dan waktu maupun interaksi formula dan kombinasi suhu dan waktu berpengaruh nyata terhadap nilai kekerasan keripik simulasi (p<0.05) (Lampiran 5). Gambar 9 memperlihatkan bahwa berdasarkan uji lanjut Duncan interaksi formula pada rasio ubi jalar: beras 70: 30 dan 80: 20 dengan penurunan waktu dan peningkatan suhu dapat meningkatkan nilai kekerasan keripik simulasi secara signifikan (p<0.05) (Lampiran 5). Sedangkan pada rasio 60: 40 terjadi hal sebaliknya, namun penurunan nilai kekerasan keripik simulasi antara kombinasi suhu 160 oC selama 1 menit dengan suhu 170 oC selama 30 detik tidak signifikan (p>0.05). Nilai kekerasan (hardness) keripik simulasi goreng berkisar antara 470.322 gf – 1173.296 gf.

Tekstur renyah yang terbentuk pada keripik simulasi terjadi karena gelatinisasi pati yang diikuti dengan kehilangan air selama pemasakan. Hal ini menyebabkan pembentukan ruang kosong atau porositas pada keripik yang menghasilkan sifat renyah keripik (Putranto 2005). Air yang menguap dari keripik

0.00 200.00 400.00 600.00 800.00 1000.00 1200.00 1400.00

60.40 70.30 80.20

keker

asa

n (

gf)

formula

150 °C; 2.5 menit

160 °C; 1 menit

ketika proses pemasakan akan menghasilkan pori di dalam keripik. Sehingga tekstur keripik yang dihasilkan lebih mudah patah atau kekerasannya rendah. Proses pembentukkan dan banyaknya pori dalam produk keripik memegang peranan penting dalam membentuk produk yang renyah (Saeleaw 2011). Penambahan butter sebanyak 1% dalam keripik simulasi panggang diperlukan untuk meningkatkan kerenyahan keripik. Hal ini berkaitan dengan semakin tinggi kandungan lemak dalam produk sampai batas tertentu akan menyebabkan pori-pori yang terbentuk di dalam keripik semakin banyak sehingga kerenyahan akan semakin tinggi (Karebet 1998). Keripik simulasi panggang dan goreng memiliki trend kekerasan yang berbeda. Keripik simulasi panggang menghasilkan tekstur yang lebih tidak keras dibandingkan dengan keripik simulasi goreng.

Karakteristik kimia proksimat keripik simulasi Kadar air

Kadar air keripik simulasi panggang yang didapatkan berkisar antara 1.69% − 25.61%, dan kadar air pada keripik simulasi goreng berkisar antara 2.14% − 6.75%. Hasil uji univariate ANOVA pada keripik simulasi panggang menunjukkan faktor formula tidak berpengaruh nyata (p>0.05), sedangkan kombinasi suhu dan waktu dan interaksi kedua faktor tersebut berpengaruh nyata (p<0.05) (Lampiran 7) terhadap kadar air keripik simulasi panggang. Hasil uji lanjut Duncan menunjukkan formula pada rasio ubi jalar: beras 60: 40 dan 80: 20 dengan peningkatan suhu dan penurunan waktu menurunkan kadar air keripik simulasi panggang secara signifikan (p<0.05) (Lampiran 7). sedangkan pada rasio ubi jalar: beras 70: 30 terjadi hal sebaliknya. Pada dasarnya semakin tinggi rasio ubi jalar terhadap beras pada keripik simulasi, kadar air keripik simulasi yang dihasilkan semakin tinggi. Kadar air dalam ubi jalar segar berkisar 72.84% per 100 gram (Kotecha dan Kadam 1998).

Kadar air keripik simulasi goreng berkisar antara 2.14% − 6.75%. Hasil uji

univariate ANOVA menunjukkan perlakuan formula dan kombinasi suhu dan waktu maupun interaksi keduanya berpengaruh nyata (p<0.05) terhadap kadar air keripik simulasi goreng (Lampiran 7). Berdasarkan uji lanjut Duncan interaksi formula dengan penurunan waktu dan peningkatan suhu dapat meningkatkan kadar air keripik simulasi secara signifikan (p<0.05) (Lampiran 7).

Kadar abu

Kadar protein

Kadar Protein keripik simulasi panggang berkisar antara 3.55% − 4.60% basis kering. Sedangkan kadar protein keripik simulasi goreng berkisar antara 2.46% − 3.51% basis kering. Hasil uji univariate ANOVA (Lampiran 7) perlakuan formula berpengaruh nyata (p<0.05) sedangkan kombinasi suhu dan waktu tidak berpengaruh nyata (p>0.05) terhadap kadar protein keripik simulasi panggang. Interaksi kedua faktor tersebut terhadap kadar protein tidak berpengaruh nyata (p<0.05). Hasil uji lanjut Duncan (Lampiran 7) menunjukkan penurunan rasio ubi jalar dalam komposit ubi jalar: beras dapat meningkatkan kadar protein secara signifikan (p<0.05). Hasil uji univariate ANOVA (Lampiran 7) pada keripik simulasi goreng menunjukkan faktor formula tidak berpengaruh nyata (p>0.05) sedangkan kombinasi suhu dan waktu berpengaruh nyata (p<0.05) terhadap kadar protein keripik simulasi (Lampiran 7). Hasil uji lanjut Duncan

(Lampiran 7) menunjukkan peningkatan kombinasi suhu dengan waktu dapat menurunkan kadar protein dalam keripik simulasi secara signifikan (p<0.05).

Kadar lemak

Kadar lemak keripik simulasi panggang berkisar antara 1.28% − 2.26% berat kering. Kadar lemak keripik simulasi goreng berkisar antara 24.20% − 29.38% berat kering. Hasil uji univariate ANOVA (Lampiran 7) perlakuan formula dan kombinasi suhu dan waktu maupun interaksi kedua faktor tersebut tidak berpengaruh nyata (p>0.05) (Lampiran 7) terhadap kadar lemak keripik simulasi panggang. Pada keripik simulasi goreng, hasil uji univariate ANOVA (Lampiran 7) menunjukkan perlakuan formula dan kombinasi suhu dan waktu maupun interaksi kedua faktor tersebut berpengaruh nyata (p<0.05) terhadap kadar lemak keripik simulasi goreng. Hasil uji lanjut Duncan memperlihatkan interaksi formula ubi jalar: beras dengan penurunan waktu dan peningkatan suhu dapat menurunkan kadar lemak keripik simulasi panggang secara signifikan (p<0.05) (Lampiran 7). Keripik simulasi goreng memiliki kadar lemak yang jauh lebih tinggi daripada kadar lemak keripik simulasi panggang. Hal ini disebabkan terjadinya penyerapan minyak selama proses peggorengan keripik simulasi goreng. Pada proses pindah panas, selain air yang mengalami penguapan setelah mencapai titik uap air. Minyak juga akan masuk ke dalam keripik mengisi pori-pori dalam keripik.

Kadar lemak pada keripik simulasi panggang sangat kecil. Hal ini dikarenakan bahan baku yang digunakan yaitu ubi jalar maupun tepung beras memiliki kandungan lemak rendah serta tidak digunakannya minyak saat proses pemasakan. Lemak di dalam keripik simulasi panggang hanya di hasilkan dari lemak yang terkandung dari bahan baku, bahan pengaya dan juga dari butter yang sengaja ditambahkan agar meningkatkan kerenyahan keripik. Kadar lemak yang rendah pada keripik simulasi panggang memiliki nilai tambah tersendiri. Pada umumnya keripik merupakan produk hasil penggorengan sehingga memiliki kandungan lemak yang tinggi (Saguy 1995). Keripik simulasi panggang memiliki nilai kesehatan yang lebih tinggi karena produk yang dihasilkan memiliki kadar lemak yang rendah.

Kadar karbohidrat

antara 59.61% − 66.02% (berat kering). Kadar karbohidrat dihitung dengan metode by difference yaitu dihitung berdasarkan kandungan zat lain di dalam keripik. Dari angka rata-rata populasi diketahui bahwa kadar karbohidrat keripik simulasi panggang (82.63 ± 1.58) lebih tinggi dibanding kadar karbohidrat keripik simulasi goreng (63.63 ± 0.57). Hal ini dikarenakan keripik simulasi goreng memiliki kadar lemak yang jauh lebih tinggi dibandingkan keripik simulasi panggang.

Analisis kadar air, kadar abu, kadar protein, kadar lemak, dan kadar karbohidrat dari keripik simulasi berbasis ubi jalar dan beras disajikan pada Lampiran 3.

Penyerapan minyak keripik simulasi ubijalar: beras goreng

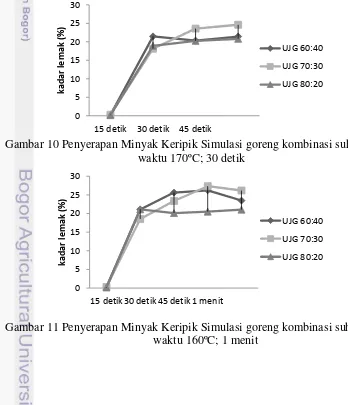

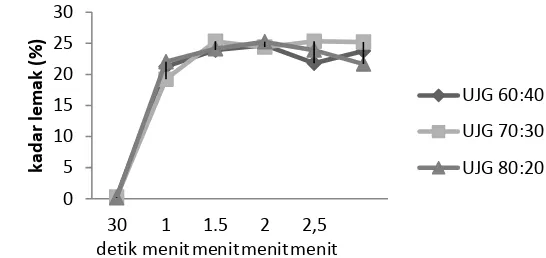

Penyerapan minyak merupakan proses absorpsi minyak ke dalam bahan pangan. Proses absorpsi ini menyebabkan bertambahnya berat atau volume suatu benda akibat adanya suatu zat yang terserap kedalamnya. Penyerapan minyak dapat menentukan kualitas produk akhir terutama penerimaan konsumen terhadap produk tersebut. Dampak positif penyerapan minyak yaitu dapat memberi citarasa khas dan kerenyahan, serta menambah rasa lezat dan gurih pada produk akhir. Dampak negatif berpangaruh pada penerimaan konsumen dari segi penampakan produk yang berminyak menurunkan penerimaan konsumen dan mempercepat proses ketengikan produk akibat tingginya kadar minyak yang terabsorpsi dalam produk. Penyerapan minyak pada produk keripik simulasi ubi jalar: beras goreng ditunjukkan pada Gambar 10 – 12.

Gambar 10 Penyerapan Minyak Keripik Simulasi goreng kombinasi suhu dan waktu 170ºC; 30 detik

Gambar 11 Penyerapan Minyak Keripik Simulasi goreng kombinasi suhu dan waktu 160ºC; 1 menit

0

15 detik 30 detik 45 detik

ka

15 detik 30 detik 45 detik 1 menit

Gambar 12 Penyerapan Minyak Keripik Simulasi goreng kombinasi suhu dan waktu 150ºC; 2.5 menit

Berdasarkan grafik penyerapan minyak keripik simulasi goreng terlihat bahwa kadar lemak dalam produk goreng mengalami kenaikan seiring dengan semakin lama proses penggorengan. Peningkatan kadar lemak seiring lamanya proses penggorengan terjadi akibat adanya penyerapan minyak selama pemasakan. Namun pada fase laju tetap penyerapan minyak tidak konstan. Hal ini dapat diakibatkan oleh perubahan sifat kimia dari minyak yang digunakan pada proses penggorengan. Kenaikan viskositas yang disebabkan oleh terbentuknya senyawa polimer pada minyak, akan menurunkan performa minyak. Kenaikan viskositas minyak menyebabkan efisiensi pindah panas menurun (Gebhardt 1996). Faktor lain dapat disebabkan oleh proses perubahan struktur bahan selama penggorengan tidak terjadi secara sempurna, sehingga menyebabkan penguapan air dan penyerapan minyak tidak simultan. Kisaran kadar lemak akhir pada semua produk berkisar antara 20% hingga 25%. Peningkatan kadar lemak dalam produk mengalami fluktuasi pada formula yang berbeda. Hal ini dapat terjadi akibat proses masuknya minyak ke dalam produk dengan laju yang berpengaruhakibat perbedaan ukuran poros, jumlah poros yang terbentuk pada produk sehingga minyak tidak terabsorpsi sempurna.

Kombinasi optimal perlakuan pemasakan keripik simulasi panggang dan goreng.

Pemilihan keripik simulasi terbaik dari proses pemanggangan dan penggorengan dapat ditentukan dengan menyajikan beberapa faktor penting yang berhubungan dengan penerimaan konsumen. Tekstur dan warna merupakan faktor yang sangat penting dalam pemilihan keripik simulasi terbaik. Berdasarkan hasil uji univariate ANOVA diketahui bahwa pada keripik simulasi panggang dan goreng, interaksi antara formula dengan kombinasi suhu dan waktu pemasakan memberikan pengaruh nyata (p<0.05) (Lampiran 5) terhadap warna yang dihasilkan keripik simulasi. Hasil uji univariate ANOVA kekerasan keripik simulasi panggang dan goreng menujukkan interaksi antara faktor formula dengan suhu dan waktu berpengaruh nyata (p<0.05) (Lampiran 6) terhadap kekerasan keripik simulasi.

kadar protein keripik simulasi panggang maupun goreng, interaksi antara formula dengan suhu dan waktu tidak berpengaruh nyata (p>0.05) (Lampiran 7). Hasil uji ANOVA kadar lemak pada keripik simulasi panggang, interaksi kedua faktor tersebut tidak berpengaruh nyata (p>0.05) (Lampiran 7), sedangkan hasil uji pada keripik simulasi goreng, interaksi kedua faktor tersebut berpengaruh nyata (p<0.05) (Lampiran 7).

Keripik simulasi optimum yang diinginkan adalah keripik dengan warna yang disukai, tekstur keripik yang tidak keras, kadar protein tinggi, dan kadar lemak yang rendah. Berdasarkan alasan tersebut, dipilih suhu pemasakan yang menghasilkan keripik dengan karakteristik tersebut. Berdasarkan hasil analisis dan uji statistik, disimpulkan bahwa keripik simulasi panggang optimal terdapat pada formula 70: 30 dan 80: 20. Sedangkan keripik simulasi goreng optimal terdapat pada formula 60: 40.

Uji organoleptik

Uji organoleptik menggunakan metode uji rating hedonic. Hasil uji rating hedonic keripik simulasi dengan kondisi optimal keripik simulasi panggang dan goreng disajikan pada Tabel 4.

Tabel 4. Tabel rata-rata hasil uji organoleptik keripik simulasi berbasis ubi jalar: beras

Perlakuan Formula Suhu dan

waktu Warna Aroma Tekstur Rasa Overall

aAngka-angka pada kolom yang sama yang diikuti oleh huruf yang sama tidak berpengaruh nyata pada taraf uji 5% (uji selang berganda Duncan).

Perlakuan Formula Suhu dan

waktu Warna Aroma Tekstur Rasa Overall

Warna

Warna menjadi faktor utama penilaian konsumen dalam penerimaan suatu produk. Nilai warna keripik simulasi panggang berkisar antara 4.43 ± 1.38 – 4.71 ± 1.60. pada skala tingkat kesukaan, penerimaan warna keripik simulasi panggang agak suka. Sedangkan nilai tingkat kesukaan warna keripik simulasi goreng berkisar antara 3.49 ± 1.52 – 4.11 ± 1.74 dengan penerimaan warna keripik simulasi goreng adalah agak tidak suka hingga netral. Hasil uji univariate

ANOVA (Lampiran 9) pada nilai kesukaan keripik simulasi berpengaruh nyata (p<0.05) terhadap kesukaan warna. Pada uji lanjut Duncan nilai kesukaan warna dari keripik simulasi panggang berpengaruh nyata (p<0.05) (Lampiran 9) dengan keripik simulasi goreng. Penerimaan panelis lebih menyukai keripik simulasi panggang daripada keripik simulasi goreng secara signifikan (p<0.05). Sedangkan nilai kesukaan pada perlakuan pemasakan yang sama (panggang maupun goreng) tidak berpengaruh nyata (p>0.05) terhadap nilai kesukaan.

Aroma

Aroma terbentuk akibat adanya senyawa volatil dalam makanan (Meilgaard

et al 2000). Penerimaan aroma bergantung pada sensitifitas yang berbeda-beda dari indera penciuman setiap orang. Nilai aroma keripik simulasi panggang berkisar antara 4.34 ± 1.16– 4.83 ± 1.15 yang artinya penerimaan aroma keripik simulasi panggang berkisar antara netral sampai agak suka. Nilai aroma keripik simulasi goreng berkisar antara 4.51 ± 1.27 – 4.77 ± 1.24 yang artinya penerimaan aroma keripik simulasi goreng agak suka. Hasil uji univariate ANOVA (Lampiran 9) menunjukkan penerimaan aroma keripik simulasi tidak berpengaruh nyata (p>0.05) antara setiap keripik smulasi. Baik antara perlakuan pemasakan yang sama maupun pada pemasakan yan berbeda.

Tekstur

Nilai tekstur keripik simulasi panggang berkisar antara 4.23 ± 1.65 – 4.49 ± 1.72 yang artinya penerimaan tekstur keripik simulasi panggang berkisar antara netral sampai agak suka. Nilai tekstur keripik simulasi goreng berkisar antara 4.97 ± 1.79 – 5.69 ± 1.23, yang artinya penerimaan tekstur keripik simulasi goreng berkisar antara agak suka hingga suka. Hasil uji univariate ANOVA (Lampiran 9) menunjukkan penerimaan panelis terhadap tekstur keripik simulasi berpengaruh nyata (p<0.05) antara setiap keripik simulasi. Uji lanjut Duncan memperlihatkan bahwa tingkat penerimaan tekstur keripik simulasi panggang lebih tidak disukai secara signifikan (p<0.05) (Lampiran 9) daripada keripik simulasi goreng. Tekstur keripik simulasi goreng memiliki tekstur yang lebih tidak keras dan labih masif.

Rasa

panggang secara signifikan (p<0.05) (Lampiran 9). Perlakuan pemasakan yang sama berpengaruh nyata (p<0.05) terhadap rasa keripik simulasi. Nilai kesukaan rasa dari keripik simulasi goreng secara signifikan lebih disukai daripada kesukaan rasa keripik simulasi panggang (p<0.05). Hasil uji DMRT juga menunjukkan pada perlakuan pemasakan panggang, pada formula 80: 20 suhu dan waktu 180 oC selama 8 menit secara signifikan lebih disukai daripada keripik

simulasi panggang lainnya (p<0.05) terhadap penerimaan rasa keripik.

Overall

Nilai secara keseluruhan keripik simulasi panggang berkisar antara 3.80± 1.16– 4.34± 1.35, yang artinya penerimaan keripik simulasi panggang secara keseluruhan adalah netral. Dan nilai keseluruhan keripik simulasi goreng berkisar antara 4.89 ± 1.43 – 5.37 ± 1.24, yang artinya penerimaan keripik simulasi goreng adalah agak suka. Hasil uji univariate ANOVA (Lampiran 9) menunjukkan penerimaan overall keripik simulasi berpengaruh nyata (p<0.05) antara setiap keripik simulasi. Keripik simulasi goreng lebih disukai dari keripik simulasi panggang. Hasil uji lanjut Duncan memperlihatkan keripik pada perlakuan pemasakan goreng lebih disukai secara signifikan (p<0.05) (Lampiran 9) daripada keripik simulasi panggang terhadap nilai kesukaan overall keripik simulasi. Pada keripik simulasi panggang, hasil uji DMRT menunjukkan formula ubi jalar: beras 80: 20 pada suhu 180 oC selama 8 menit lebih disukai secara signifikan (p<0.05) (Lampiran 9) daripada keripik panggang lainnya terhadap nilai keseluruhan keripik simulasi panggang. Untuk hasil uji DMRT keripik simulasi goreng, penerimaan nilai overall keripik tidak berpengaruh nyata (p<0.05) (Lampiran 9) antara setiap keripik simulasi goreng. Namun penerimaan nilai overall tertinggi terdapat pada keripik simulasi goreng dengan formula 60: 40 suhu 160 oC selama

1 menit. Meskipun berdasarkan hasil uji lanjut Duncan tidak berpengaruh nyata (p>0.05) dengan keripik simulasi suhu 170 oC selama 30 detik terhadap penerimaan overall.

Mikrostruktur dari keripik simulasi optimum menggunakan SEM

Tekstur merupakan salah satu parameter mutu penting dari keripik simulasi. Tekstur yang dinyatakan dalam kekerasan ditentukan oleh struktur mikro keripik simulasi. Struktur mikro keripik simulasi ubi jalar: beras dapat dilihat menggunakan foto SEM dengan pembesaran 500x dan 3500x pada Gambar 13 dan 14.

Gambar 13 Struktur mikro ubi jalar: beras panggang 80: 20 pada suhu 180 °C perbesaran 500x (a) dan 3500x (b)

37.7 µm

TYPE JSM-5000 MAG X500 ACCV 20 kV WIDTH 267 µm

TYPE JSM-5000 MAG X3,500 ACCV 20 kV WIDTH 37.7 µm

5.4 µm

Gambar 14 Struktur mikro ubi jalar: beras goreng 70: 30 pada suhu 160 °C perbesaran 500x (a) dan 3500x (b)

Gambar struktur mikro keripik simulasi panggang menunjukkan struktur mikro permukaan keripik yang kasar dan dan tidak masif. Gambar struktur mikro keripik simulasi goreng menunjukkan permukaan keripik yang halus dan pelelehan matriks yang masif. Hasil ini menunjukkan bahwa proses penggorengan menghasilkan gelatinisasi yang lebih intensif dari pada proses pemanggangan. Hal ini berkaitan dengan peristiwa yang berlangsung selama proses pemasakan keripik simulasi, yaitu proses transfer panas dan transfer massa.

Transfer panas berhubungan dengan pindah panas dari medium pemanas ke bahan, sedangkan transfer massa berhubungan dengan penguapan dan penyerapan minyak. Pada proses pemanggangan, media pindah panas yang digunakan adalah udara panas dan proses pindah massa yang terjadi adalah perpindahan air dalam bentuk uap air. Air yang terkena udara panas (pemanggangan berkisar antara 140

oC – 180 oC dan penggorengan berkisar antara 150 oC – 170 oC) cenderung akan

langsung menguap setelah mencapai titik uap air. Sehingga air yang tersisa dalam keripik tidak cukup untuk menggelatinisasi pati secara sempurna. Pada proses penggorengan, media pindah panas yang digunakan adalah minyak dan pindah massa yang terjadi adalah perpindahan air dari dalam keripik dan minyak yang masuk ke dalam keripik. Selain air yang menggelatinisasi pati, minyak yang masuk ke dalam bahan akan memanaskan bagian dalam bahan.

Proses pindah panas dibedakan menjadi tiga jenis yaitu konveksi, konduksi, dan radiasi. Perpindahan panas dalam proses pemanggangan terjadi secara konveksi dari udara panas pemanggang ke permukaan keripik, dan perpindahan panas secara konduksi terjadi dari permukaan keripik ke bagian dalam keripik. Pindah panas dalam proses penggorengan terjadi secara konveksi dari minyak panas ke permukaan keripik, dan pidah panas secara konduksi terjadi dari permukaan keripik ke dalam keripik. Pindah panas dipengaruhi oleh komponen dalam bahan pangan dan konduktivitas termal bahan (k). Pada keripik simulasi panggang, pindah panas dipengaruhi oleh konduktivitas air bahan. Sedangkan pindah panas keripik simulasi goreng dipengaruhi oleh konduktivitas air bahan dan minyak. Konduktivitas termal air adalah sebesar 1.4x10-4 (W/m.°C) sedangkan

minyak memiliki konduktivitas panas yang lebih cepat yaitu 0.09 (W/m.°C) (Cengel

2005). Konduktivitas minyak yang lebih cepat daripada konduktivitas air akan

menghantarkan panas lebih cepat ke dalam keripik simulasi goreng daripada ke dalam keripik simulasi panggang pada waktu yang sama. Hal ini berkaitan dengan penetrasi panas ke dalam keripik untuk menggelatinisasi pati. Penetrasi panas yang tinggi pada keripik simulasi goreng diakibatkan karena perbedaan panas yang besar antara permukaan keripik dengan bagian dalam keripik. Hal ini

TYPE JSM-5000 MAG X500 ACCV 20 kV WIDTH 267 µm

TYPE JSM-5000 MAG X3,500 ACCV 20 kV WIDTH 37.7 µm

37.7 µm 5.4 µm

mengakibatkan pembentukkan mouthfeel keripik simulasi goreng yang lebih renyah dan masif daripada keripik simulasi panggang. Karena penetrasi panas yang lebih cepat akan menggelatinisasi pati lebih intensif pada suhu tinggi daripada keripik simulasi panggang.

Pindah panas yang intensif pada suhu tinggi mempengaruhi kerenyahan keripik simulasi. Kerenyahan dapat diartikan sebagai serangkaian retakan yang terbentuk akibat pemberian gaya yang rendah dalam mulut (Vincent 2004). Sensasi renyah atau retaknya makanan dalam mulut menjadi salah satu hal penting penerimaan konsumen terhadap produk keripik simulasi. Kerenyahan keripik diperoleh dari kandungan polisaksarida yang tinggi dalam bahan seperti pati, pektin, selulosa, dan hemiselulosa. Proses pembuatan keripik simulasi meliputi gelatinisasi pati sebagian untuk memudahkan pembentukkan adonan. Gelatinisasi pati merupakan proses pemanasan pati dalam media air sehingga granula pati membengkak akibat air yang masuk ke dalamnya. Saat proses penggorengan, air yang terikat dalam granula pati akan terlepas. Air akan menguap dan mendesak pati agar air dapat keluar dari dalam granula pati. Desakan ini menyebabkan pengosongan yang membentuk kantong-kantong udara pada keripik yang telah digoreng. Kantong inilah yang menjadi pori penyebab keripik renyah. Pengembangan akibat terbentuknya kantong udara dalam granula pati akan mengurangi densitas dari keripik yang dihasilkan (Ding, et al. 2005).

SIMPULAN DAN SARAN

Simpulan

Saran

Penambahan data ilmiah dari keripik simulasi berbasis komposit ubi jalar: beras ini masih diperlukan. Terdapat beberapa analisis seperti transfer massa yang tidak dapat digambarkan secara jelas oleh perubahan kadar air. Sehingga diperlukan analisis tersendiri agar didapatkan pemetaan pindah massa air dari keripik. Analisis pindah panas dari media pindah panas penting untuk dilakukan. Melihat adanya fluktuasi yang terjadi pada penurunan kadar air selama pemasakan. Pindah panas dapat menunjukkan penyebab fluktuasi nilai tekstur dan perubahan struktur mikro dari keripik simulasi.

DAFTAR PUSTAKA

AOAC. 1999. Official methods of analysis of AOAC international. Ed ke-8. Maryland: AOAC International

[BPS] Badan Pusat Statistik. 2013. Luas panen, produktifitas dan produksi tanaman ubi jalar seluruh provinsi Indonesia tahun 2013 [internet]. [diacu 2014 November 19]. Tersedia dari: http://www.bps.go.id.

Cengel YA, Boles MA. 2008. Thermodinamics an engineering approach. McGraw-Hill.

Ding QB, Ainsworth P, Tucker G, Marson H. 2005. The effect of extrusion conditions on the physicochemical properties and sensory characteristics of rice-based expanded snacks. J Food Eng. 283-289.doi: 10.1016/j.jfoodeng.2004.03.019.

Hutching JB. 1999. Foof color and appearance-II Edition. An Aspen Publication Karebet WA. 1998. Optimasi produk keripik simulasi dari ubi kayu (Manihot

esculenta Crantz L.) dan ubi jalar (Ipomea batatas L.) bersuplementasi protein tepung kedelai dan tepung beras. Skripsi Sarjana Fakultas Teknologi Pertanian, IPB, Bogor

Kusbiantoro B, Histifarina D, Ahza AB. 2005. Tehnik pembuatan keripik simulasi labu jepang. J. Horticultura 15(1):67-74.

Kusnandar Feri. 2011. Kimia pangan komponen makro. Dian Rakyat : Jakarta.

Kotecha PM, dan Kadam SS. 1998. Sweet Potato, in Handbook of vegetable

science and technology (Salunkhe, D.K and S.S Kadam eds). Marcel Dekker Inc. New York.

LIPI. 2009. Melihat Benda-benda Mikro Seperti Makro.artikel. www.biologi.lipi.go.id

Matz SA. 1984. Snack food tech 2nd ed. AVI Publ. Co.Inc, Westport, Conn. Meilgaard M, Civille GV, Carr BT. 2000. Sensory evaluation techniques. Boca

Raton, Florida : CRC Press.

Muller Z, Chou KC, Nah K. 1974. Cassava as a total subtitute for cereals in live stock and poultry nations. Di dala : Proc.1974 Trical Products Institute Conf. Putranto AW, Argo BW, Komar N. 2005. Pengaruh perendaman natrium

bikarbonat (NAHCO3)dan suhu penggorengan terhadap nilai kekerasan keripik

kimpul (Xanthosoma sagittifolium). Jurnal Teknologi Pertanian Vol. 14 No. 2 [Agustus 2013] 105-114.