KARYA AKHIR

KONSTRUKSI DAN RANCANG BANGUN

BLEACHER (PEMUCAT)

035202003

DANI MARULITUA S

UNTUK MEMENUHI PERSYARATAN MEMPEROLEH GELAR SARJANA SAINS TERAPAN (DIPLOMA IV)

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA - IV FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Esa yang telah memberikan

keselamatan dan kesehatan. Sehingga penulis dapat menyelesaikan Karya Akhir di

PT. Pamina Adolina Unit Belawan Jl. Sulawesi II, Belawan dan menyelesaikan

laporan karya akhir ini dengan tepat waktu.

Laporan ini disusun berdasarkan hasil pengamatan yang dilakukan di PT.

Pamina Adolina Unit Belawan dan ditambah dengan teori yang berhubungan dengan

percobaan

Penulis juga tidak lupa mengucapkan terima kasih kepada pihak-pihak yang

bertanggung jawab, membantu, dan mendukung khususnya kepada :

1. Bapak Tulus Buharnuddin,S. ST. MT. yang telah membimbing penulis dalam

menyelesaikan karya Akhir serta memberikan nasehat, saran, memberikan

sumbangan pikiran dan meluangkan waktunya dalam memberikan bimbingan.

2. Bapak Alfian Hamsi Msc, selaku ketua Departemen Teknik Mesin Universitas

Sumatera Utara.

3. Ibu Norma Pardede yang telah menbimbing penulis selama mengerjakan

Karya akhir di pengolahan minyak Goreng PT.Pamina Adolina Unit Belawan.

4. Bapak Asron Siregar Yang telah mengijinkan Penulis melakukan Karya Akhir

di PT.Pamina Adolina Unit Belawan.

6. Bang Rizal yang telah banyak membantu dalam penyelesaian Karya Akhir dan

memberikan ide-ide inovatif yang sangat mendukung dalam pembuatan alat

Bleacher ini.

7. Rekan satu tim dalam Pembuatan Bleacher yang telah memberi semangat dan

dukungan buat penulis.

8. Orang tua dan Keluarga yang telah banyak menberikan semangat, nasihat,

doa, motivasi maupun dukungan moril dan material kepada penulis.

9. Teman-teman Mahasiswa Jurusan Teknologi Mekanik Industri Khususnya

anak “2003”. Dani Ha (Komeng), Putra Candika (Ngonol), Tamba (Ambon),

Rooy Sembiring, Andi (JB), Didi (Petet), Alwi HSB (Thoyeb) dan

teman-teman lainnya.

Disadari dalam laporan ini masih terdapat beberapa kelemahan dan

kekurangan yang sangat membutuhkan saran dan kritik yang sifatnya membangun

demi kesempurnaan laporan ini. Demikian, semoga laporan ini dapat berguna dan

bermaafaat.

Medan, 19 November 2007

Penulis

DAFTAR ISI

Kata Pengantar………..i

Daftar Isi………..iii

Daftar Gambar………vi

Daftar Tabel………vii

Daftar Notasi……….viii

Diagram Alir……….x

BAB I PENDAHULUAN………..1

1.1. Latar Belakang………..1

1.2. Batasan Masalah………...2

1.3. Tujuan………..2

1.4. Manfaat………3

1.4.1. Bagi Mahasiswa………..3

1.4.2. Bagi Program Studi……….3

1.4.3. Bagi Perusahaan/Instansi………4

1.5. Metodologi Pengumpulan Data………4

BAB II TINJAUAN PUSTAKA……….7

2.1. Prinsip Kerja Bleacher………..7

2.2. Sistem Pengadukan (Mixer)………...10

2.2.1. Jenis-jenis Mixer (Pengaduk)………10

2.2.2. Aplikasi Sistem Pengadukan (Mixer)………13

2.3. Poros………...13

2.3.1. Macam-Macam Poros………13

2.3.2. Hal-Hal yang Penting Dalam Perencanaan Poros……….14

2.3.3. Poros dengan Beban Puntir………...16

2.3.4. Pemilihan Bahan………18

2.4. Baling-Baling/Fan………...22

2.4.1. Jenis/Tipe Baling-Baling………...23

2.5. Bantalan………..26

2.5.1. Klasifikasi Bantalan………...26

2.5.2 Perbandingan Antara Bantalan Luncur Dan Bantalan Gelinding………26

2.6. Motor Induksi……….29

2.6.1 Konstruksi Motor Induksi………..29

2.6.2 Prinsip Kerja Motor induksi………...31

BAB III KONSTRUKSI BLEACHER (PEMUCAT)……….33

3.1. Ruang Pengaduk……….33

3.2. Ruang Pemanasan Uap………...34

3.3. Kaki Penyangga Bleacher (Pemucat)……….35

3.4. Puli dan Sabuk-V………36

3.5. Bantalan………..39

3.6. Motor Listrik………...41

BAB IV ANALISA DAN PERAWATAN KONSTRUKSI BLEACHER (PEMUCAT)………43

4.1 Analisa Konstruksi Bleacher………...43

4.1.1 Analisa Pada Motor Listrik………43

4.1.2 Perencanaan Diameter Poros……….44

4.1.3 Analisa Putaran Pada Bleacher (Pemucat)……….47

4.1.4 Analisa Daya Gesek Pada Bantalan………...48

4.2 Perawatan (maintenance) Pada Bleacher (pemucat)………...49

4.2.1 Sistem Perawatan (maintenance) Pada Motor Listrik……….49

4.2.2 Perawatan (maintenance) pada Puli dan V-Belt………..50

4.2.3 Perawatan (maintenance) pada Poros………..50

BAB V KESIMPULAN DAN SARAN………...52

5.1. Kesimpulan……….52

5.2. Saran………...53

Daftar Pustaka………...……….54

DAFTAR GAMBAR

Gambar 2.1 Sistem Pengadukan (Mixer) Pada Bleacher (Pemucat)

Gambar 2.2 Jenis mixer untuk pengolahan air limbah

(a,b) Baling-baling mixer, (c) mixer turbin, (d) mixer statis satu garis,

(e) mixer turbin satu garis

Gambar 2.3 Distribusi Tegangan Lingkaran Motor

Gambar 2.4 Jenis/Type baling-baling

Gambar 3.1 Photo Ruang Pengadukan

Gambar 3.2 Konstruksi Ruang Pengadukan

Gambar 3.3 Konstruksi Ruang Pemanasan Uap

Gambar 3.4 Photo Kaki Penyangga Bleacher (Pemucat)

Gambar 3.5. Konstruksi Kaki Penyangga Bleacher (Pemucat)

Gambar 3.6 Puli dan Sabuk-V

Gambar 3.7 Ukuran Penampang Sabuk-V tipe A

Gambar 3.8 Mekanisme Pengurangan Putaran pada Puli dan Sabuk-V

Gambar 3.9 Photo Bantalan Tidur UC205-16

Gambar 3.10 Photo Bantalan Duduk UCP205-16

Gambar 3.11 Sistem elektrisitas Pada Motor Listrik

DAFTAR TABEL

Tabel 2.1 Komposisi Penggunaan Bleaching Earth (Tepung Pemucat)

Tabel 2.2 Penggolongan Baja Secara Umum

Tabel 2.3 Jenis-Jenis Faktor Koreksi Berdasarkan Daya Yang Akan

Ditransmisikan

Tabel 2.4 Batang baja karbon yang difinis dingin (Standar JIS)

Tabel 2.5 Bantalan Bola Alur Dalam

Tabel 3.1 Panjang Sabuk-V Standar

Tabel 3.2 Daya Motor Listrik

DAFTAR NOTASI

1. P : Daya (Watt)

2. k : Konstanta Laminer/turbulen

3. µ : Kekentalan Dinamik Dari Fluida (N. s/m2) 4. ρ : Kerapatan Dari Fluida (kg/m3) 5. D : Diameter Impeller (m)

6. n : Putaran (rpm)

7. NR : Bilangan Reynold

8. F : Gaya (N)

9. A : Diagonal Baling-baling (m)

10. V : Kecepatan (m/s)

11. γ : Berat Jenis (kN/m3) 12. Q : Kapasitas Aliran (m3/s)

13. patm : Tekanan atmosfer (kN/m2)

14. G : Gradien Kecepatan (1/s)

15. v : Volume (m3)

16. f : Ferekuensi (Hz)

17. s : Slip

18. ns : Putaran Stator (rpm)

19. nr :Putaran Rotor (rpm)

20. T : Torsi (Nm)

22. τb : Tegangan Patah (kgf/mm2) 23. τ a : Tegangan ijin (kgf/mm2) 24. h : Tinggi (m)

25. Sf : Faktor keamanan

26. fc : Faktor Koreksi

27. ds : Diameter Shaft/poros (m)

BAB I

PENDAHULUAN

1.1. Latar Belakang

Salah satu tumbuhan penghasil minyak nabati adalah kelapa sawit (Alaicis

guinesis), dapat diperoleh melalui proses pengolahan buah/biji kelapa sawit yang

hasilnya lazim disebut CPO (Crude Palm Oil), sehingga untuk proses ini

diperlukan pabrik pengolahan buah /biji kelapa sawit.

Pada proses pengolahan yang dilakukan terhadap bahan baku CPO

menjadi minyak nabati dilakukakan dalam tiga tahap pada stasiun yang berbeda,

yaitu sebagai berikut :

1. Stasiun Fraksionasi.

2. Stasiun Bleaching-Degumming.

3. Stasiun Rafinasi.

Pada proses pengolahan CPO menjadi Minyak Nabati banyak hal yang

harus dilakukan untuk mendapatkan hasil yang diinginkan, tetapi ada hal yang

harus diketahui antara lain yaitu teknik pengolahan pangan adalah suatu ilmu

tentang proses yang merubah bentuk bahan mentah menjadi bahan pangan.

Cabang teknik ini dapat disebut teknik proses pangan, cabang ini menggunakan

konsep-konsep fisika dan kimia, terutama pengaruh dinamisnya dan

mempergunakannya pada kenyatan-kenyataan praktek pabrik dan produksi.

Dalam proses pengolahan minyak nabati tersebut diperlukan berbagai

macam proses. Salah satu proses yang sangat penting yang diperlukan yaitu

Pada proses pemucatan inilah dibutuhkan sebuah mesin yang lazim dinamakan

Bleacher (pemucat), dimana cara kerja yang dilakukan Bleacher yaitu mengaduk

(mixing) dan menaikkan suhu olein yang dibantu oleh uap dengan tujuan untuk

menurunkan warna pada minyak dengan bantuan bleaching earth (tepung

pemucat).

1.2. Batasan Masalah

Sesuai dengan Judul Karya Akhir yang telah diberikan yaitu studi tentang

Kerja Bleacher di PT. Pamina Adolina Unit Belawan, maka yang menjadi

pembahasan utama dalam karya akhir adalah tentang bleacher pada stasiun

Bleaching-Degumming antara lain :

1. Rancang Bangun dan prinsip kerja Bleacher.

2. Bagian-bagian pada Bleacher dan Fungsinya.

3. Pengoperasian Bleacher.

1.3. Tujuan

Adapun Tujuan dibuat Karya Akhir ini antara lain :

1. Menyelesaikan masa perkuliahan Program Studi Diploma – IV Program

Studi Teknologi Mekanik Industri Fakultas Teknik Universitas Sumatera

Utara.

2. Mengetahui Prinsip Kerja dari Bleacher Pada Stasiun

Bleaching-Degumming di PT. Pamina Adolina Unit Belawan, Jl. Sulawesi II

3. Mengetahui bagian-bagian yang terdapat pada Bleacher di Stasiun

Bleaching-Degumming

4. Mempergunakan Ketel Uap yang ada pada laboratorium Proses Produksi

di Fakultas Teknik Mesin Universitas Sumatera Utara.

5. Mengetahui cara perawatan dan perbaikan (maintenance) dari Bleacher

pada Stasiun Bleaching-Degumming.

6. Mengaplikasikan Ilmu yang didapat selama perkuliahan yang digunakan

dalam proses perancangan Bleacher sebagai prototipe Karya Akhir

nantinya.

1.4. Manfaat

1.4.1. Bagi Mahasiswa/i

1. Sebagai media untuk mengenal atau memperoleh kesempatan untuk

melatih diri dalam melaksanakan berbagai jenis pekerjaan yang ada di

lapangan.

2. Sebagai bahan untuk mengenal berbagai aspek ilmu perusahaan baik

langsung maupun tidak langsung.

3. Memperoleh kesempatan untuk melatih keterampilan dalam melakukan

pekerjaan atau kegiatan lapangan.

1.4.2. Bagi Program Studi

1. Sebagai sarana untuk memperkenal Program Studi Diploma – IV Program

Studi Teknologi Mekanik Industri Fakultas Teknik Universitas Sumatera

2. Sebagai sarana untuk memperoleh kerja sama antara pihak Fakultas

dengan perusahaan

3. Sebagai masukan dari penerapan disiplin ilmu dari kurikulum tersebut

apakah masih ada relevansinya dengan keadaan dilapangan

1.4.3 Bagi Perusahaan/Instansi

1. Sebagai bahan bandingan atau usulan bagi perusahaan didalam usaha

menyelesaikan permasalahan diperusahaan

2. Sebagai bahan untuk mengetahui eksistensi perusahaan dari sudut pandang

masyarakat khususnya mahasiswa/i yang melakukan Karya Akhir

3. Sebagai mitra perusahaan berupa teori ilmu pengetahuan yang berguna

untuk memperbaiki sistem kerja yang lebih baik

4. Sebagai sumbangan perusahaan didalam peranannya untuk memajukan

pembangunan dibidang pendidikan

1.5 Metodologi Pengumpulan Data

Dalam melaksanakan karya Akhir dilakukan kegiatan-kegiatan yang

meliputi :

1. Persiapan dan Orientasi

Mempersiapkan hal-hal yang perlu untuk kegiatan penelitian, pengenalan

perusahaan, membuat permohonan karya Akhir, membuat proposal dan

2. Studi Kepustakaan

Studi literatur yaitu mempelajari buku-buku karangan ilmiah yang

berhubungan dengan masalah yang berkaitan tentang kegiatan pembuatan

Karya akhir terutama pada Bleacher.

3. Peninjauan Lapangan

Melihat langsung keadaan perusahaan, wawancara dengan pemimpin atau

staf perusahaan sehingga dapat diperoleh gambaran perusahaan, organisasi

dan manajemen dari proses produksi

4. Pengumpulan data

Pengumpulan data yang akan digunakan untuk penyusunan laporan Karya

Akhir dengan cara :

a. Data yang menyangkut tentang perusahaan seperti sejarah

berdirinya, lokasi perusahaan, struktur serta proses produksi.

b. Buku-buku manual operasional pabrik, serta pengamatan langsung

terhadap objek

c. Wawancara dengan pihak mekanik dan ikut serta dalam pengerjaan

peralatan produksi yang rusak.

5. Analisa dan Evaluasi Data

Data yang diperoleh dianalisa dan dievaluasi bersama-sama dosen

pembimbing.

6. Membuat Draft Laporan

Membuat penulisan Draft Karya Akhir sehubungan dengan data yang

7. Asistensi

Melakukan bimbingan hasil penulisan Karya Akhir kepada dosen

pembimbing.

8. Penulisan Laporan

Draft Karya Akhir yang telah disetujui oleh dosen pembimbing siap

BAB II

TINJAUAN PUSTAKA

2.1. Prinsip Kerja Bleacher (Pemucat)

Prinsip kerja yang digunakan pada Bleacher (Pemucat) ini adalah sistem

pengadukan (mixer) dengan bantuan panas yang dihasilkan oleh uap dari boiler.

Minyak-tepung yang masuk pada Bleacher (Pemucat) kemudian diaduk sambil

dipanaskan dengan suspensi uap 100°C-110°C. Berikut adalah proses pengolahan

pada stasiun Bleaching-Degumming di PT. Pamina Adolina Belawan.

Proses bleaching bertujuan untuk menurunkan warna minyak yang berasal

dari stasiun fraksionasi dengan bantuan Bleaching Earth (tepung pemucat)

(beaching earth). Minyak yang sebelumnya mengalami proses degumming

dialirkan ke pengaduk (mixer) minyak-tepung T635 dengan bantuan pompa. Pada

T635 ditambahkan Bleaching Earth (tepung pemucat) sebesar 8,5 Kg/ton CPO

dan filter aid 0,2 Kg/ton CPO. Jumlah pemakaian Bleaching Earth (tepung

pemucat) diatur dengan menyetel kecepatan screw conveyor tepung 606. Untuk

mencegah penggumpalan Bleaching Earth (tepung pemucat) terlebih dahulu

diaduk bersama-sama dengan filter aid di homogenizer 603, baru kemudian

dimasukkan ke pengaduk minyak-tepung.

Campuran antara minyak dengan Bleaching Earth (tepung pemucat)

(bleaching earth) dihomogenkan di T653 dengan bantuan pengadukan suspensi

minyak-tepung. Suspensi minyak-tepung ini dialirkan ke Bleacher (Pemucat)

pemucatan di bantu dengan pemanasan oleh uap yang dihasilkan oleh boiler (ketel

uap) pada suhu 105-110°C.

Pengikatan zat warna ini dilakukan oleh Bleaching Earth (tepung pemucat)

yang komposisinya sebagai berikut :

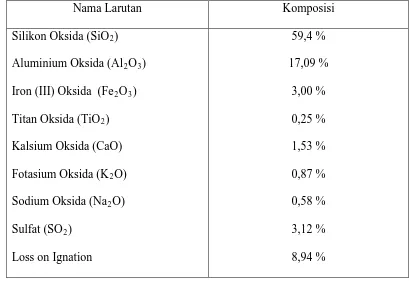

Tabel 2.1 Komposisi Penggunaan Bleaching Earth (tepung pemucat)

Nama Larutan Komposisi

Silikon Oksida (SiO2)

Aluminium Oksida (Al2O3)

Iron (III) Oksida (Fe2O3)

Titan Oksida (TiO2)

Kalsium Oksida (CaO)

Fotasium Oksida (K2O)

Sodium Oksida (Na2O)

Sulfat (SO2

59,4 %

17,09 %

3,00 %

0,25 %

1,53 %

0,87 %

0,58 %

3,12 %

8,94 % )

Loss on Ignation

Sementara filter aid berguna untuk mempermudah pelepasan Bleaching

Earth (tepung pemucat) pada proses pengolahan selanjutnya. Berikut adalah

CRUDE OLEIN (T. 2282A) TEMP : 70°C

HEAT EXCHANGER 621 A/B TEMP : 100°C

FILTER TUBE F.616

BLEACHER OLEIN T. 682°C MOIST : 0,25% MAX IMPT : 0,05% MAX RED (1”CELL) : 14-16 INJEKSI H3PO4

(0,01%)

NETRALISASI CaCO3

(0,02%)

2.2. Sistem Pengadukan (Mixer)

Sistem pengadukan (mixer) merupakan salah satu elemen mesin yang

penting dalam pembahasan Karya Akhir ini. Pada sistem pengadukan (mixer)

yang digunakan ini terjadi operasi penghomogenan suspensi minyak tepung

dengan menggunakan bantuan uap sebesar 110°C

Gambar 2.1 sistem pengadukan (mixer) pada Bleacher (Pemucat)

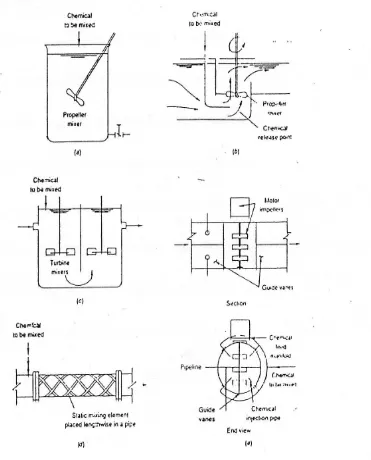

2.2.1. Jenis-jenis Mixer

a. Mixer yang menggunakan Baling-baling

Proses Pencampuran dengan cara ini biasanya terjadi karena adanya aliran

turbulensi cairan yang dicampur, dimana gaya inersia lebih mendominasi.

Pada umumnya, makin kencang aliran atau kecepatan alir tinggi maka

akan menghasilkan turbulensi yang tinggi pula, dengan demikian akan

Pada dasarnya, dari gaya inersia dan hukum kekentalan dikembangkan

persamaan matematika yang berhubungan dengan berapa besar daya yang

digunakan pada aliran laminar dan turbulen, seperti terlihat dalam gambar

2.2.a.

b. Mixer dengan baling-baling kincir

Mixer kincir biasanya bergerak secara lambat, karena cakupannya meliputi

seluruh permukaan air yang dicampurkan. Biasanya digunakan pada alat

flokulasi dan koagulan, seperti Aluminium, Ferite Sulfat dan lain-lain,

yang bercampur dengan lumpur dan membentuk ikatan antara zat-zat yang

semakin banyak karena mengalami pencampuran, tetapi pengaruh

tegangan geser dari baling-baling akan dapat juga memecahkan flok-flok

ke ukuran yang lebih kecil, tetapi persentasenya kecil, dan untuk

menghasilkan flok yang baik dibutuhkan waktu 10-30 menit seperti

terlihat pada gambar 2.2.b.

c. Mixer Statis Satu Garis

Mixer statis memiliki karakteristik yang identik dengan kekurangan dari

elemen-elemen yang bergerak, contohnya mixer statis satu garis untuk

mencampurkan zat-zat kimia yang biasanya untuk flokulasi seperti terlihat

pada gambar 2.2.d

d. Mixer Pneumatik/ Turbin

Pada mixer pneumatik ini, terletak didasar tangki dan biasanya digunakan

pada tangki flokulasi, dimana pada saat udara yang bercampur zat kimia

bersamaan saat gelembung-gelembung udara naik ke atas, seperti terlihat

pada gambar 2.2.e

Gambar 2.2 Jenis mixer untuk pengolahan air limbah

(a,b) Baling-baling mixer, (c) mixer turbin, (d) mixer statis

2.2.2 Aplikasi Sistem Pengadukan (Mixer)

Sistem pengadukan pada Bleacher (Pemucat) ini digunakan untuk

mengaduk suatu campuran zat atau substansi dengan menggunakan bantuan panas

uap sebagai salah satu prosesnya dan dengan bantuan putaran motor melalui

impeller atau propeller, tetapi pada aplikasinya prinsip kerja sistem pengadukan

(mixer) itu sendiri dapat dibalikkan. Maksudnya mixer tersebut diam tetapi laju

aliran yang mengaduk dengan sendirinya.

2.3. Poros

Poros merupakan salah satu bagian terpenting dalam setiap mesin yang

berfungsi untuk meneruskan daya dan putaran. Peranan utama yang penting

dalam sistem transmisi itu dipegang oleh poros. Poros adalah suatu bagian

stasioner yang berputar, biasanya berpenampang bulat dimana terpasang

elemen-elemen seperti: kopling, roda gigi, pulley, roda gila, engkol, sproket, dll.

2.3.1 Macam-Macam Poros

Menurut pembebanannya poros diklasifikasikan menjadi:

a) Poros Transmisi

Poros jenis ini mendapat beban puntir murni atau puntir dan lentur. Daya

ditransmisikan kepada poros melalui kopling, roda gigi, puli sabuk atau

soket rantai dan lain-lain.

b) Poros Spindel

Poros transmisi yang relatif sangat pendek, seperti poros utama mesin

yang harus dipenuhi poros ini adalah deformasinya harus kecil dan bentuk

serta ukurannya harus relatif.

c) Poros Gandar

Poros seperti yang terpasang diantara roda- roda kereta barang, dimana

tidak mendapat beban puntir, bahkan kadang-kadang tidak boleh berputar,

disebut gandar. Gandar ini hanya mendapat beban lentur, kecuali jika

gerakan oleh penggerak mula dimana akan mengalami beban puntir juga.

2.3.2 Hal-hal Penting Dalam Perencanaan Poros

Hal-hal penting untuk merencanakan sebuah poros, perlu diperhatikan

pada :

a. Kekuatan Poros

Suatu proses transmisi harus dapat menahan beban seperti: puntiran,

lenturan, tarikan dan takanan. Selain itu poros juga mendapatkan beban

tarik atau tekan seperti poros baling-baling kapal atau turbin. Oleh karena

itu, poros harus dibuat dari bahan pilihan yang kuat dan tahan terhadap

beban-beban tersebut.

b. Kekakuan Poros

Walaupun sebuah poros mempunyai kekuatan yang cukup tetapi jika

lenturan atau defleksi puntirnya terlalu besar, akan mengakibatkan

terjadinya getaran dan suara. Oleh karena itu, disamping kekuatan poros,

kekakuannya juga harus dipertimbangkan sesuai dengan jenis mesin yang

c. Putaran Kritis

Suatu mesin bila putarannya dinaikkan, maka pada harga putaran tertentu

akan terjadi getaran yang sangat besar dan disebut putaran kritis. Hal ini

dapat terjadi pada turbin, motor torak, motor listrik dan lain-lain. Putaran

ini harus dihindari dengan membuat putaran kerja lebih rendah dari

putaran kritisnya.

d. Korosi

Bahan-bahan tahan korosi (termasuk plastik) harus dipilih untuk poros

propeleler dan pompa bila terjadi kontak dengan fluida yang korosif.

Demikian pula untuk poros-poros yang terancam kavitasi, untuk itulah

harus dilakukan perlingan terhadap korosi.

e. Bahan Poros

Poros transmisi biasa dibuat dari bahan yang ditarik dingin dan difinishing

seperti baja karbon yang dioksidasikan dengan ferra silikon dan di cor.

Pengerjaan dingin membuat poros menjadi keras dan kekuatannya menjadi

besar.

Poros-poros yang dipakai untuk putaran tinggi dan beban berat umumnya

dibuat dari baja panduan dengan pengerasan kulit yang tahan terhadap keausan.

Beberapa diantaranya adalah baja khrom nikel, baja khrom nikel molibden, baja

krom, dll.

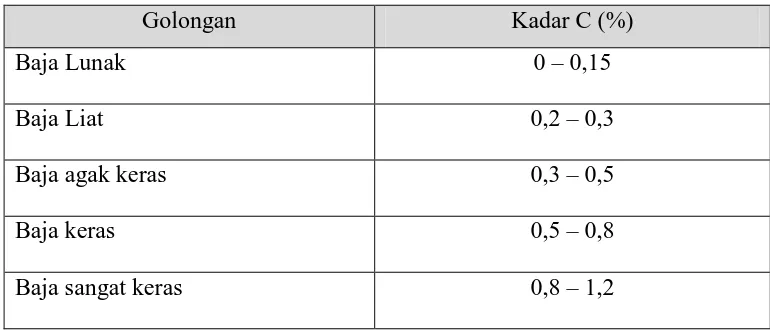

Baja diklasifikasikan atas baja lunak, baja liat, baja agak keras, dan baja

keras. Baja liat dan baja agak keras banya dipilih untuk poros. Kandungan

untuk dipergunakan sebagai poros penting. Baja agar keras jika diberi perlakuan

panas secara tepat dapat menjadi bahan poros yang sangat baik.

Tabel 2.2. Penggolongan baja secara umum

Golongan Kadar C (%)

Baja Lunak 0 – 0,15

Baja Liat 0,2 – 0,3

Baja agak keras 0,3 – 0,5

Baja keras 0,5 – 0,8

Baja sangat keras 0,8 – 1,2

Sumber : Elemen Mesin 2, Sularso, hal 4

Meskipun demikian, untuk perencanaan yang baik tidak dapat dianjurkan

untuk memilih baja atas dasar klasifikasi yang terlalu umum seperti diatas.

Sebaiknya pemilihan dilakukan atas dasar standart yang ada. Nama dan lambang

dari bahan-bahan menurut standart beberapa negara serta persamaan dengan JIS

(standart Jepang) untuk poros

2.3.3. Poros dengan beban puntir

Jika diketahui bahwa poros yang dirancang/direncanakan tidak

mendapatkan beban lenturan, tarikan, atau tekanan, maka kemungkinan adanya

penambahan beban tersebut perlu di perhitungkan dalam faktor keamanan yang

maka harus dibagi dengan efisiensi mekanis η dari sistem transmisi untuk mendapatkan daya penggerak mula yang diperlukan. Daya yang besar diperlukan

pada saat start atau mungkin beban yang besar terus bekerja setelah start, dengan

demikian faktor koreksi diperlukan pada perencanaan,

Jika P adalah daya nominal output motor penggerak, maka faktor

keamanan diperlukan daya perencanaan. Jika faktor koreksi adalah fc maka daya

rencana Pd (kW) sebagai patokan adalah :

Pd = fc. N “Literatur Sularso, Kiyokatsu Suga, hal 7”...(2-1)

dimana:

Pd = daya rencana (kW)

fc = faktor koreksi

N = daya nominal keluaran motor penggerak (kW).

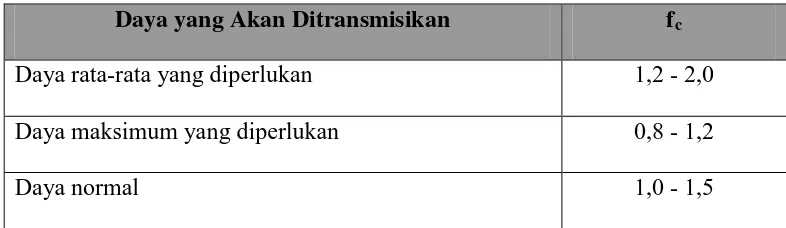

Ada beberapa jenis faktor koreksi sesuai dengan daya yang akan

ditransmisikan adalah

Tabel 2.3 Jenis-jenis faktor koreksi berdasarkan daya yang akan ditransmisikan

Daya yang Akan Ditransmisikan fc

Daya rata-rata yang diperlukan 1,2 - 2,0

Daya maksimum yang diperlukan 0,8 - 1,2

Daya normal 1,0 - 1,5

Jika daya diberikan dalam kuda (PS), maka harus dikalikan dengan 0,735

untuk mendapatkan daya dalam kW. Apabila momen puntir (disebut juga momen

rencana) adalah T (Kg.mm) maka :

maka persamaan

Pd =

Bila momen rencana T (kg..mm) dibebankan pada suatu diameter poros ds

(mm), maka tegangan geser τ (kg/mm2

2.3.4 Pemilihan Bahan

Poros untuk mesin umum biasanya dibuat dari baja karbon yang di-finish

dingin (disebut bahan S-C) yang dihasilkan dari Ingot yang di-Kill (baja yang

dideoksidasikan dengan ferrosilikon dan dicor, kadar karbon terjamin).

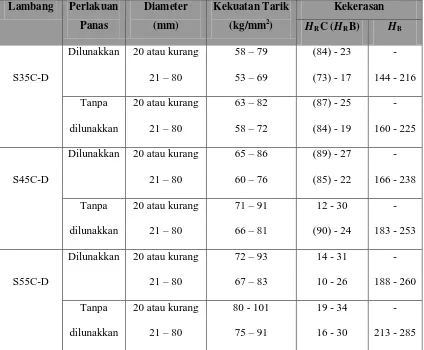

Tabel 2.4 Batang baja karbon yang difinis dingin (Standar JIS)

Lambang Perlakuan

Panas

Dilunakkan 20 atau kurang

21 – 80

20 atau kurang

21 – 80

Dilunakkan 20 atau kurang

21 – 80

20 atau kurang

21 – 80

Dilunakkan 20 atau kurang

21 – 80

20 atau kurang

21 – 80

sumber: Sularso, Kiyokatsu Suga, “Dasar Perencanaan Dan Pemilihan Elemen Mesin”

Selain itu faktor keamanan itu faktor keamanan untuk batas kelelahan

puntir Sf1 dengan nilai 5,6 diambil untuk bahan SF dengan kekuatan yang dijamin,

dan 6,0 untuk bahan S-C dengan pengaruh masa dengan baja paduan. Jika poros

tersebut dan pengaruh kekasaran permukaan juga diperhatikan yang dinyatakan

sengan Sf2 yang mempunyai nilai sebesar 1,3-3,0. (Literlatur Sularso, Kiyokatsu

Suga, hal 8) maka besarnya τadapat dihitung dengan :

dimana:

τ

a = tegangan geser izin (kg/mm2).σ

b = kekuatan tarik bahan (kg/mm2).Sf1 = faktor keamanan yang bergantung pada jenis bahan, di mana

untuk bahan S-C besarnya adalah 6,0.

Sf2

“Literatur Sularso, Kiyokatsu Suga, hal 8” ...(2-7)

dimana: ds = diameter poros (mm)

τ

= faktor keamanan yang bergantung dari bentuk poros, di mana

harganya berkisar antara 1,3 – 3,0.

2.3.5 Perencanaan Diameter Poros

Diameter poros dapat diperoleh dari rumus :

a = tegangan geser izin (kg/mm2)

Kt = faktor koreksi tumbukan, harganya berkisar antara

1,0 = Jika beban dikenakan secara halus

= faktor koreksi untuk kemungkinan terjadinya beban

lenturdengan harga 1,2 sampai 2,3 dalam perencanaan ini

2.3.6 Poros Dengan Beban Puntir dan Lentur

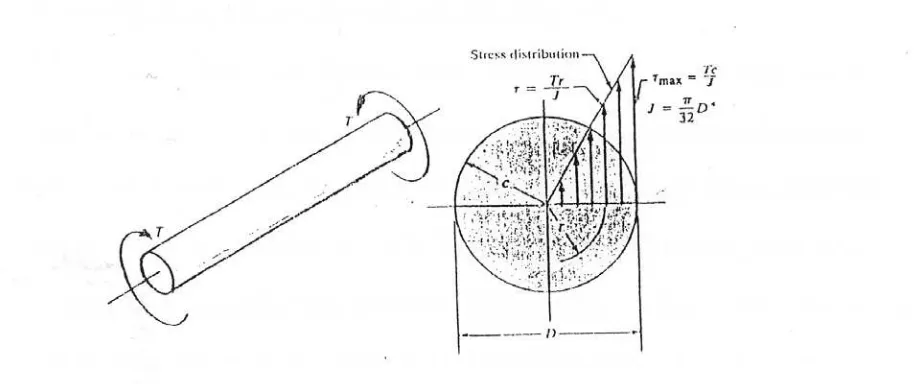

Gambar 2.3. Distribusi Tegangan Lingkaran Motor

Poros pada umumnya meneruskan daya melalui sabuk, roda gigi dan

rantai. Dengan demikian poros tersebut mendapat beban puntir dan lentur

sehingga pada permukaan poros akan terjadi tegangan geser (

τ

) karena momenpuntir T dan tegangan (σ ) karena momen lentur. Untuk bahan yang liat seperti

pada poros, dapat dipakai teori tegangan geser maksimum yaitu:

2 4 2

2

max

τσ σ

τ = + “Literatur Sularso, Kiyokatsu Suga, hal 17” ...(2-8)

Pada poros yang pejal dengan penampang bulat, σ = 32 M/πds3, sehingga

2 2 3

max =(5,1.ds). M +T

Beban yang bekerja pada poros pada umumnya adalah beban berulang jika

poros tersebut mempunyai roda gigi untuk meneruskan daya besar maka kejutan

berat akan terjadi pada saat mulai atau sedang berputar.

2.3.7 Pemeriksaan Kekuatan Poros

Ukuran poros yang telah direncanakan harus diuji kekuatannya. Pengujian

dilakukan dengan memeriksa tegangan geser (akibat momen puntir) yang bekerja

pada poros. Apabila tegangan geser ini melampaui tegangan geser izin yang dapat

ditahan oleh bahan maka poros akan mengalami kegagalan.

Besar tegangan geser akibat momen puntir yang bekerja pada poros

diperoleh dari:

Alasan yang mendasar dalam menentukan jenis baling-baling yang

digunakan dalam proses pengadukan harus memenuhi faktor-faktor seperti berat

jenis fluida, kecepatan jenis fluida, viskositas fluida, dan kecepatan putaran.

Karena jika berbeda berat jenis ( = diamater poros (mm)

2.4 Baling-baling/Fan

γ ) kerapatan jenis fluida (ρ), viskositas fluida

Dimana baling-baling tersebut harus dapat menghasilkan turbulensi atau

putaran air dalam tangki olahan yang baik untuk proses pencampuran dengan

bantuan elekro motor daya yang ditransmisikan ke baling-baling adalah hasil

pengurangan daya input elektro motor dikurangi dengan faktor kehilangan energi

dalam tangki olahan. Tegangan yang terjadi dalam baling-baling sama besarnya

dengan tegangan yang terjadi pada poros/shaft pada spindel. Tetapi sumber

tegangan dari baling-baling sebab baling-baling merupakan elemen beban

terhadap elektro motor, spindel, poros/shatf.

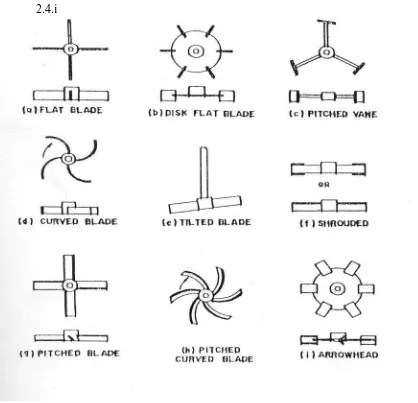

2.4.1 Jenis/Tipe Baling-baling

Dalam menentukan jenis baling -baling yang digunakan dipengaruhi oleh

faktor-faktor seperti berat jenis (γ ) kerapatan jenis fluida (ρ), viskositas fluida (µ) dan kecepatan putaran (rpm). beberapa jenis baling-baling yang biasa digunakan dalam proses pencampuran ialah :

a. Plat Blade (Baling-baling bilah datar)

Biasanya digunakan dengan kecepatan putaran berkisar antara 600-900 rpm,

dan diletakkan tidak terlalu dekat dengan kedasar tangki olahan, seperti yang

terdapat pada gambar 2.4.a.

b. Disk Flak Blade (Baling-baling cakram dengan bilah datar)

Digunakan untuk keperluan laboratorium karena pencampurannya merata

dengan menggunakan kecepatan putaran yang tinggi, begitu juga dengan

c. Pitchen Vane (Baling-baling Radial)

Merupakan jenis adaptasi dari baling-baling jenis cakram. Jenis ini

menggunakan jenis bilah yang vertikal. Biasanya sangat ekonomis untuk

kecepatan tinggi tanpa memerlukan daya yang besar, seperti terdapat pada

gambar 2.4.c

d. Curved Blade (Baling-baling lengkung)

Biasanya disebut dengan back swept, karena jika berputar baling-baling jenis

ini akan menekan fluida ke dinding tangki olahan agar proses pencampuran

merata. Jenis biasa digunakan untuk mengurangi tegangan geser dari

baling-baling, seperti terdapat pada gambar 2.4.d

e. Titled Blade (Baling-baling Bilah Datar Miring)

Baling-baling jenis ini sama dengan baling-baling bilah datar atau plat blade,

tetapi jenis ini didesain agar terpasang miring terhadap tangki olahan, seperti

terdapat pada gambar 2.4.e

f. Shrouded Blade (Baling-baling Bilah Vertikal Horizontal)

Baling-baling jenis ini merupakan kombinasi antara bilah datar/vertikal

dengan bilah horizontal (seperti terdapat pada baling-baling jenis radial).

Biasanya diletakkan hampir dekat kepermukaan fluida untuk menghasilkan

pusingan air yang berguna untuk pencampuran, seperti terdapat pada gambar

2.4.f

g. Pitched Blade (Baling-baling Pilin)

Memiliki karakteristik radial dan aksial. Biasanya diletakkan hampir ke dasar

h. Pitched Curved Blade (Baling-baling Pilin Lengkung)

Jenis ini merupakan kombinasi antara baling-baling pilin dengan baling-baling

lengkung. Biasanya digunakan untuk aplikasi khusus, karena memerlukan

biaya yang besar dan konstruksinya yang rumit, seperti terdapat pada gambar

2.4.h

i. Arrowhead Blade (Baling-baling Searca)

Pada baling-baling jenis ini arah putaran biasanya disesuaikan dengan

kebutuhan pada waktu pencampuran. Karena jenis ini biasanya diletakkan

pada fluida yang mempunyai arah dan arus aliran seperti terdapat pada gambar

2.4.i

2.5 Bantalan

Bantalan adalah elemen mesin yang menumpu poros sehingga putaran dan

gerak bolak-baliknya berlangsung dengan halus, aman dan tahan lama. Bantalan

harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya

bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik maka prestasi

seluruh sistem akan menurun atau tidak dapat bekerja semestinya.

2.5.1 Klasifikasi bantalan

Bantalan dapat diklasifikasikan sebagai berikut :

a. Atas Dasar Gerakan Bantalan Terhadap Poros

- Bantalan luncur. Pada bantalan ini terjadi gesekan luncur antara porosdan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan perantaraan lapisan pelumas.

- Bantalan Gelinding. Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola (peluru), rol, atau rol jarum, dan rol bulat.

b. Atas Dasar Arah Beban Terhadap Poros

- Bantalan Radial. Arah beban yang ditumpu bantalan ini adalah tegak lurus sumbu poros maupun sejajar sumbu poros.

- Bantalan Gelinding khusus. Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus sumbu poros.

2.5.2 Perbandingan Antara Bantalan Luncur Dan Bantalan Gelinding

Bantalan luncur mampu menumpu poros berputaran tinggi dengan beban

besar. Bantalan ini sederhana konstruksinya dan dapat dibuat serta dipasang

dengan mudah. Karena gesekannya yang besar pada waktu mulai jalan, bantalan

beban besar memerlukan pendinginan khusus. Sekalipun demikian, karena

adanya lapisan pelumas, bantalan ini dapat meredam tumbukan dan getaran

sehingga hampir tidak bersuara. Tingkat ketelitian yang diperlukan tidak setinggi

bantalan gelinding sehingga dapat lebih aman.

Bantalan gelinding pada umumnya lebih cocok untuk beban kecil dari

pada bantalan luncur, tergantung pada bentuk elemen gelindingnya. Putaran pada

bantalan ini dibatasi oleh gaya sentrifugal yang timbul pada elemen gelinding

tersebut. Karena konstruksinya yang sukar dan ketelitiannya yang tinggi, maka

bantalan gelinding hanya dapat dibuat oleh pabrik-pabrik tertentu saja. Adapun

harganya pada umumnya lebih mahal dari pada bantalan luncur. Untuk menekan

biaya pembuatan serta memudahkan pemakaian, bantalan gelinding diproduksi

menurut standar dalam pelbagai ukuran dan bentuk.

Keunggulan bantalan ini adalah pada gesekannya yang sangat rendah.

Pelumasannya pun sangat sederhana, cukup dengan gemuk, bahkan pada jenis

yang memakai sil sendiri tidak perlu pelumasan lagi. Meskipun ketelitiannya

sangat tinggi, namun karena adanya gerakan elemen gelinding dalam sangkar,

pada putaran tinggi bantalan ini agak gaduh dibandingkan dengan bantalan luncur.

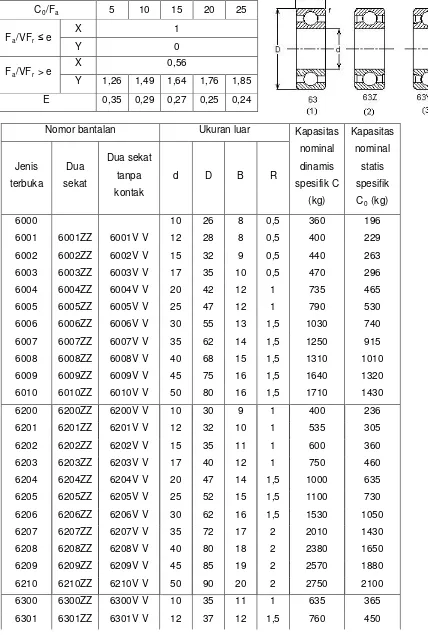

Tabel 2.5. Bantalan bola alur dalam

6302 6302ZZ 6302V V 15 42 13 1,5 895 545 6303 6303ZZ 6303V V 17 47 14 1,5 1070 660 6304 6304ZZ 6304V V 20 52 15 2 1250 785 6305 6305ZZ 6305V V 25 62 17 2 1610 1080 6306 6306ZZ 6306V V 30 72 19 2 2090 1440 6307 6307ZZ 6307V V 35 80 20 2,5 2620 1840 6308 6308ZZ 6308V V 40 90 23 2,5 3200 2300 6309 6309ZZ 6309V V 45 100 25 2,5 4150 3100 6310 6310ZZ 6310V V 50 110 27 3 4850 3650

Sumber: Dasar Pemilihan dan Perancangan Elemen Mesin, Sularso & Kiyokatsu Suga, Hal. 143

2.6. Motor Induksi

Motor induksi banyak digunakan dalam industri baik skala besar maupun

skala kecil karena motor induksi mempunyai konstruksi yang sangat baik, harga

yang murah dan mudah dalam pengaturan kecepatannya. Stabil ketika berbeban

dan mempunyai efisiensi yang tinggi. Mesin induksi atau sinkron pada umumnya

hanya memiliki satu suplai tenaga yang mengeksitasi belitan stator. Belitan

rotornya tidak berhubungan langsung dengan sumber tenaga listrik, melainkan

belitannya dieksitasi oleh induksi dari perubahan medan magnetik yang

disebabkan oleh arus pada belitan stator.

2.6.1 Konstruksi Motor Induksi

Disebut motor induksi karena dalam hal penerimaan tegangan dan arus

pada rotor dilakukan dengan jalan induksi. Jadi pada motor induksi, rotor tidak

langsung menerima tegangan atau arus dari luar. Motor Induksi terdiri dari dua

bagian penting yaitu stator dan rotor. Rotor dan stator merupakan rangkaian

magnetik yang berbentuk silinder dan simetris. Diantara rotor dan stator terdapat

p f ns

. 120

=

a. Stator

Komponen stator adalah bagian terluar yang diam membawa arus satu

phasa. Stator terdiri dari tumpukan laminasi yang menjadi alur kumparan.

Tiap kumparan tersebar dalam beberapa alur yang disebut belitan phasa

dimana untuk tiga motor phasa belitan terpisah secara listrik sebesar 1200.

Bila stator tersebut dicatu oleh tegangan tiga phasa yang setimbang, maka

pada stator tersebut akan muncul suatu medan magnet pada celah yang

berputar pada kecepatan serempak yang besarnya direntukan oleh jumlah

katup (p) dan frekuensi stator (f) yang dirumuskan dalam persamaan

(2-11)

………..(2-11)

Dimana :

ns = Putaran sinkron medan putaran stator (rpm)

f = Frekuensi (HZ)

p = Jumlah Katup

b. Rotor

Jenis rotor yang banyak digunakan pada motor induksi ialah rotor sangkar

tupai. Pada prinsipnya rotor sangkar tupai disusun dari batang-batang

konduktor yang kedua ujungnya disatukan oleh cincin yang dibuat dari

p f ns =120.

2.6.2 Prinsip Kerja Motor Induksi

Motor Induksi adalah peralatan pengubah energi elektromekanis, dimana

terjadi perubahan energi dari bentuk enrgi listrik ke bentuk mekanis. Pengubahan

energi ini bergantung pada keberadaan fenomena alami magnetik dan medan

listrik yang saling berkaiatan pada satu sisi dan gaya mekanis dan gerak disisi

lainnya. Adapun prinsip kerja motor induksi tiga phasa mengikuti langkah

langkah sebagai berikut :

a. Apabila sumber tegangan 3 phasa dipasang pada kumparan, stator akan

timbul medan putaran dengan kecepatan ns yang besarnya ditunjukkan

pada persamaan 2-11 yaitu :

b. Medan putaran stator tersebut akan memotong batang konduktor pada

rotor. Akibatnya pada kumparan rotor timbul tegangan induksi (GGL)

sebesar E2 yang besarnya yaitu :

m N f

E2 =4,44. . 2.φ ………(2-12) Dimana :

E2 = Tegangan induksi pada rotor saat rotor dalam keadaan

diam.

N2 = Jumlah lilitan kumparan rotor.

m

φ = Fluksi maksimum .

c. Karena batang konduktor merupakan rangkaian yang tertutup maka GGL

d. Adanya arus (I) didalam medan magnet akan menimbulkan gaya (f) pada

rotor.

e. Bila kopel mula menghasilkan oleh gaya (f) cukup besar untuk memikul

kopel beban, rotor akan berputar searah medan putar stator.

f. GGl, induksi timbul karena terpotongnya batang konduktor (rotor) oleh

medan putar stator. Artinya agar GGl induksi tersebut timbul, diperlukan

adanya perbedaan relatip antara kecepatan medan putar stator (ns) dengan

kecepatan berputar rotor (nr).

g. Perbedaan kecepatan antara nr dan ns disebut slip (s), dinyatakan dengan

% 100

× − =

s r s

n n n

s ………(2-13)

h. Bila nr = ns, tegangan tidak akan terinduksi atau arus tidak akan mengalir

pada kumparan rotor, dengan demikian tidak akan dihasilkan kopel. kopel

BAB III

KONSTRUKSI BLEACHER (PEMUCAT)

Konstruksi dari Bleacher (Pemucat) dalam karya akhir ini meliputi

pembuatan ruang pengadukan, ruang pemanasan uap, kaki penyangga Bleacher

(Pemucat), pipa pemasukan dan pengeluaran minyak dan uap, isolasi panas

Bleacher (Pemucat).

3.1 Ruang Pengadukan

Ruang pengadukan adalah tempat berlangsungnya proses pengadukan

antara minyak-tepung. Bentuk ruang pengadukan dalam disain Bleacher

(Pemucat) ini adalah silinder. Bahan dari ruang pengadukan direncanakan dari

plat besi yang dibentuk menjadi silinder dengan diameter 360 mm dengan tebal

0.5 mm sedangkan untuk panjang ruang pengadukan adalah 490 mm. Di pilih

menggunakan plat besi dengan alasan mudah dijumpai dan ekonomis tetapi

dengan kekuatan yang baik. Konstruksi dari ruang pengadukan dapat dilihat pada

Gambar 3.1 Photo Ruang Pengadukan

Gambar 3.2 Konstruksi Ruang Pengadukan

3.2 Ruang Pemanasan Uap

Ruang pemanasan uap adalah ruang dimana uap dimasukkan untuk

menaikkan suhu pada ruang pengadukan. Bentuk ruang pemanasan uap ini juga

dibentuk menjadi silinder dari bahan plat besi dengan tebal 1,6 mm, dengan

diameter 420 mm dan panjang 500 mm. Pemilihan bahan menggunakan plat besi

Gambar 3.3 Konstruksi ruang Pemanasan Uap

3.3 Kaki Penyangga Bleacher (Pemucat)

Kaki penyangga disini berfungsi sebagai alat untuk membantu

memperkokoh berdirinya Bleacher (Pemucat). Bahan dari kaki penyangga

direncanakan dari pipa dengan diameter 30 mm. Kaki penyangga ini memiliki

tinggi 520 mm dengan lebar 400 mm. Sebagai kaki untuk motor listrik dan

bantalan dipilih plat siku dari besi dengan panjang siku 35 mm, dengan tebal 2

mm. Untuk konstruksi dan dimensi kaki penyangga Bleacher (Pemucat) ini dapat

Gambar 3.4 Photo Kaki Penyangga Bleacher (Pemucat)

Gambar 3.5 Konstruksi Kaki Penyangga Bleacher (Pemucat)

3.4 Puli dan Sabuk-V

putaran motor listrik. Pada Bleacher (Pemucat) digunakan 3 puli pada Bleacher

(Pemucat) dan 1 puli pada motor listrik yang masing-masing memiliki diameter

yang berbeda. Pada poros pengaduk digunakan puli dengan ukuran 300 mm, pada

puli penggerak digunakan puli kecil dengan diameter 62 mm, pada puli yang

digerakkan oleh motor listrik digunakan puli dengan diameter 230 mm dan puli

penggerak pada motor listrik berdiameter 55 mm.

Gambar 3.6 Puli dan Sabuk-V

Pada Bleacher (Pemucat) ini menggunakan 2 buah sabuk-V. Sabuk-V

yang digunakan dengan pada puli motor listrik yaitu dengan ukuran A-41, dan

Sabuk-V pada puli yang ada pada poros menggunakan Sabuk-V dengan nomor

A-61. Untuk ukuran-ukuran Sabuk-V dapat dilihat pada gambar berikut ini.

Panjang sabuk-V dapat dilihat pada tabel berikut ini.

Gambar 3.8 Mekanisme Pengurangan Putaran pada Puli dan Sabuk-V

3.5 Bantalan

Bantalan merupakan tempat pengikat poros pngaduk pada Bleacher

(Pemucat) yang berfungsi memutar poros yang digerakkan oleh motor listrik

melalui belt pada pulli. Pada ruang pengadukan Bleacher (Pemucat) terdapat dua

buah bantalan petak tidur yang diletakkan pada bagian bawah dan atas. Adapun

besar diameter lubang 1 inci/2.54 mm, panjang bantalan 10 cm dan dilengkapi 4

buah baut pengikat pada setiap bantalan. Bantalan ini diletakkan pada plat siku

pengikat dengan tebal plat 2 mm panjang 360 mm. Standarisasi nomor bantalan

Gambar 3.9 photo Bantalan Tidur UC205-16

Pada puli pengurang putaran motor listrik juga terdapat dua buah bantalan

Gambar 3.10 Photo bantalan Duduk UCP205-16

3.6 Motor Listrik

Pada Bleacher (Pemucat) digunakan sebuah motor listrik dengan daya ¼

HP, 1 phasa, tegangan 220 Volt, 300 watt dan putaran 1400 rpm. Motor listrik ini

berfungsi sebagai pemutar poros pengaduk yang ditrasmisikan oleh puli dan

sabuk-V. Berikut adalah tabel daya motor listrik.

Tabel 3.2 Daya Motor Listrik

Daya Motor Listrik Ampere dan sistem Kabel Voltase Phase

1/3 hp or less 30 A; 2-wire 120 V Single

1/3 hp-1½ hp 30 A; 3-wire 120-240 V Single

1½ hp-5hp 60 A; 3-wire 120-240 V Single

5 hp-7½ hp 100 A; 3-wire 120-240 V Single

Over 7 hp Over 100 A; 4-wire 277-480 V Three

Gambar 3.11 Sistem Elektrisitas Pada Motor Listrik

BAB IV

ANALISA DAN PERAWATAN KONSTRUKSI

BLEACHER (PEMUCAT)

4.1 Analisa Konstruksi Bleacher (Pemucat)

4.1.1 Analisa Pada Motor Listrik

a. Putaran Pada Stator

.%

4.1.2 Perencanaan Diameter poros

Poros untuk mesin umumnya dibuat dari baja karbon yang difinis ringan

Dalam perencanaan poros ini bahan yang dipilih yaitu bahan S 30 C

bahan ini diperoleh dari rumus

diambil sebesar 2,5

Dari rumus diatas maka tegangan geser izin bahan jenis S 30 C adalah

= 2.8 kg/mm2

Untuk perancangan poros ini diambil daya maksimum sebagai daya

rencana dengan faktor koreksi sebesar fc = 1 maka,

Pd = fc

Dengan adanya daya dan putaran, maka poros akan mendapat beban

berupa momen puntir. Oleh sebab itu dalam penentuan ukuran-ukuran utama dan

poros akan dihitung berdasarkan beban puntir serta kemungkinan-kemungkinan

kejutan/tumbukan dalam pembebanan.

Besarnya momen puntir yang dikerjakan pada poros dapat dihitung dari :

dimana; Mp = momen puntir (kg.mm)

Untuk daya rencana Pd

1400

momen puntirnya adalah;

= 1297.5 kg.mm

maka,

di mana : ds = diameter poros (mm)

τ

a = tegangan geser izin (kg/mm2)Kt = faktor koreksi tumbukan, harganya berkisar antara

1,0 = Jika beban dikenakan secara halus

= faktor koreksi untuk kemungkinan terjadinya beban lentur

dengan harga 1,2 sampai 2,3 dalam perencanaan ini diambil 1,0

karena diperkirakan tidak akan terjadi beban lentur

Perhitungan Diameter Poros dapat diperoleh

Besar tegangan geser akibat momen puntir yang bekerja pada poros

Untuk momen puntir sebesar Mp = 1297.5 kg.mm dan diameter poros dp

3

π.25.4

16.1297.5

τg =

= 25.4

mm, tegangan gesernya adalah

= 0.403 kg/mm2

Dari hasil diatas dapat dilihat bahwa τg < τgi (dimana τgi = 6,44 kg/mm2), sehingga

dapat disimpulkan bahwa ukuran diameter poros yang direncanakan cukup aman.

4.1.3 Analisa Putaran Pada Bleacher (pemucat)

Dengan menggunakan motor listrik dengan putaran n = 1400 rpm

dibutuhkan suatu mekanisme pengurangan putaran pada motor listrik tersebut.

Digunakan 2 buah puli besar sebagai puli diputar dan tambahan 1 puli kecil

sebagai pemutar.

- Diameter puli pada motor listrik (Dp1) yaitu 55 mm

- Diameter puli diputar motor listrik (D1) yaitu 230 mm

- Diameter puli pemutar untuk poros (Dp2) yaitu 63 mm

- Diameter puli diputar pada poros (D2

n (D1)/(Dp1) n1=

1400

Kecepatan Sabuk

)

4.1.4 Analisa Daya Gesek Pada Bantalan

a. Kecepatan Tangensial

sec

b. Gaya Tangensial

c. Daya Gesek

4.2 Perawatan (Maintenance) Pada Bleacher (Pemucat)

Langkah-langkah perawatan (maintenance) yang dilakukan pada bleacher

(pemucat) ini yaitu,

4.2.1 Sistem Perawatan (maintenance) pada Motor Listrik

Berdasarkan hasil dilapangan, adapun perawatan yang dilakukan pada

motor listrik dengan putaran 1400 rpm, ¼ phasa adalah,

a. membersihkan badan motor listrik terlebih dahulu dari kotoran/abu

yang menempel pada badan motor listrik

b. pengecekan terhadap bagian kumparan, kabel, kondensator yang ada

pada motor listrik setiap sebulan sekali

c. menggunakan stabilazer (penstabil arus listrik) agar arus listrik yang

masuk stabil pada 220-230 Volt

d. pengecekan terhadap bantalan (bearing) yang ada pada poros

kumparan motor listrik, dan jika perlu di beri minyak gemuk atau oli

4.2.2 Perawatan (maintenance) pada Puli dan V-belt

Puli dan V-Belt merupakan bagian penting untuk menjaga agar putaran

tetap konstan atau stabil. Jika pada puli terdapat retak akibat momen torsi maka

dengan cepat harus segera diambil tindakan. Pada V-Belt, pemeriksaan sangat

perlu dilakukan mengingat fungsi V-belt sebagai penerus putaran. Jika terjadi slip

yang besar pada waktu Bleacher (pemucat) dioperasikan maka sangat perlu

diperhatikan tingkat kekenduran V-belt pada puli.

Perawatan yang dilakukan pada puli dan V-belt adalah sebagai berikut,

a. dalam waktu sekali sebulan melakukan pengecekan terhadap

ketegangan V-belt

b. pemeriksaan terhadap baut pengikat puli

c. pemeriksaan terhadap puli

4.2.3 Perawatan (maintenance) pada Poros

Dikarenakan fungsi poros yang juga sangat penting maka pada poros

sangat perlu dilakukan pemeriksaan yang membutuhkan ketelitian tinggi. Hal ini

yaitu untuk menjaga umur bagian-bagian dari bleacher (pemucat) yang lain,

seperti contohnya pada V-belt, puli, bantalan dan motor listrik.

Maka sistem perawatan yang dilakukan pada poros yaitu sebagai berikut,

a. memeriksa tingkat kelurusan poros saat berputar

b. memeriksa tingkat getaran yang terjadi

Sistem perawatan diatas berlaku untuk semua poros yang ada pada

bleacher (pemucat), dikarenakan fungsi yang sama tetapi memiliki tujuan yang

berbeda dalam pengoperasiannya.

4.2.4 Perawatan (Maintenance) pada Bantalan (Bearing)

Pada bantalan (bearing) perawatan yang dilakukan meliputi :

a. memeriksa kelayakan gerakan putaran bearing setiap 2 bulan sekali

b. melakukan pemeriksaan kelayakan bearing apakah masih bisa

digunakan atau tidak setiap 2 bulan sekali

c. memeriksa getaran atau vibrasi yang timbul

d. dipispot dengan menggunakan minyak gemuk atau greese untuk

kestabilan putaran setiap 2 minggu sekali

4.2.5 Perawatan (Maintenance) pada Thermometer dan Stop Kran

Alat-alat ukur yang digunakan pada Bleacher (pemucat) yaitu termometer

sangat perlu diperhatikan tingkat ketelitian pengukurannya, dikarenakan sebagai

alat bantu untuk menetahui data-data yang diperlukan pada proses produksi

nantinya. Adapun sistem perawatan (maintenance) pada alat ukur (termometer)

dan stop kran yaitu,

a. kalibrasi alat-alat pengukuran dilakukan setiap sekali dua minggu

b. memeriksa kebocoran pada stop kran pipa pemasukan-pengeluaran

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Setelah dilakukan perencanaan konstruksi Bleacher (pemucat) dapat

disimpulkan sebagai berikut:

1. Penentuan ukuran-ukuran utama dari Bleacher (pemucat) :

- Dinding Dalam Bleacher (Pemucat)

Bahan : Plat besi

Diameter : 360 mm

Tebal : 0.5 mm

- Dinding Luar Bleacher (Pemucat)

Bahan : Plat besi

Diameter : 420 mm

Tebal : 1,6 mm

Sehingga diperoleh kapasitas maksimum Bleacher (pemucat) adalah 50 L.

2. Data teknis Motor Listrik

Daya : ¼ Hp, 300 Watt

Tegangan : 220-230 Volt

Putaran : 1400 rpm

3. Sistem pengurangan putaran motor listrik menggunakan puli dengan diameter

4. Alat pengukur panas (termometer) yang digunakan ada dua buah dengan tipe

yang sama tetapi nilai pengukuran yang berbeda.

5.2 Saran

1. Untuk mendukung kelancaran dan akurasi hasil pengujian sebaiknya dilakukan

pemeriksaan dan kalibrasi terhadap instrumentasi dan alat ukur setiap kali

pengujian akan dilakukan.

2. Menjalankan sistem perawatan pada alat ini yang sesuai dengan ketentuan dan

DAFTAR PUSTAKA

1. Chatae, Ketel Uap dan Kelengkapanya, Pradnya Paramitha, Jakarta, 1975.

2.

3. Sato, Takeshi, Menggambar Mesin, cet ke-9, Pradnya Paramita, Jakarta, 2000.

4. Shigley, Joseph E. Perencanaan Teknik Mesin. Edisi ke-4. Erlangga. Jakarta.

1983.

5. Sularso, Suga, Kiyokatsu, Perencanaan dan Pemilihan Elemen Mesin,

Pradnya Paramitha, Jakarta, 1979.

1. Gambar Kerja

LAMPIRAN

Gambar I. penuangan minyak ke tangki bleacher secara manual

2. Gambar Hasil Pengujian

Gambar1. Olein dalam keadaan panas Gambar 2. Olein keadaan dingin

3. Gambar Bleacher Pada PT. PAMINA ADOLINA

Gambar 1. Bleacher Pada PT. PAMINA ADOLINA

4. Gambar Bleacher Hasil Rancangan