commit to user

TUGAS AKHIR

PRARANCANGAN PABRIK RESIN NOVOLAK

DARI PHENOL DAN FORMALDEHID

KAPASITAS 22.000 TON/TAHUN

Oleh:

Mamiek Wijayanti I1504011

Nur Wika Arintiani I1505018

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

TUGAS AKHIR

PRARANCANGAN PABRIK RESIN NOVOLAK

DARI PHENOL DAN FORMALDEHID

KAPASITAS 22.000 TON/TAHUN

Oleh:

Mamiek Wijayanti I1504011

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

TUGAS AKHIR

PRARANCANGAN PABRIK RESIN NOVOLAK

DARI PHENOL DAN FORMALDEHID

KAPASITAS 22.000 TON/TAHUN

Oleh:

Nur Wika Arintiani I1505018

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

Bab 1 Pendahuluan

BAB 1

PENDAHULUAN

1.1. Latar Belakang Pendirian Pabrik

Perkembangan ilmu pengetahuan dan teknologi yang menunjukkan

peningkatan pada sektor industri telah menuntut bangsa Indonesia berbelok arah

dari negara agraris ke negara industri. Untuk mencapai kemajuan di bidang

industri terfokus pada bidang industri kimia, maka kebutuhan bahan-bahan dasar

kimia di dalam negeri perlu ditumbuhkan dan dikembangkan. Sejalan dengan

tujuan pembangunan industri yaitu sebagai upaya untuk meningkatkan nilai

tambah bagi negara, maka pendirian pabrik resin novolak dengan bahan baku

phenol dan formaldehid mempunyai nilai yang baik dalam perkembangan dunia

industri yang menggunakan resin novolak sebagai bahan baku atau sebagai bahan

tambahan.

Proyeksi kebutuhan resin novolak dalam negeri semakin meningkat seiring

dengan peningkatan-peningkatan industri-industri yang memakainya. Sebenarnya

produksi di Indonesia dari tahun ke tahun terus mengalami peningkatan, tetapi

dibandingkan dengan jumlah yang diproduksi, kebutuhan resin novolak lebih

besar, oleh sebab itu pendirian pabrik ini dirasakan sangat perlu, karena pada saat

ini hanya terdapat satu pabrik yang memproduksi resin novolak di Indonesia,

sehingga pendirian pabrik resin novolak ini diharapkan dapat mengantisipasi

permintaan dalam dan luar negeri serta mengurangi ketergantungan resin novolak

commit to user

Bab 1 Pendahuluan

Selain alasan-alasan diatas, pendirian pabrik ini juga didasarkan pada

hal-hal sebagai berikut :

1. Terciptanya lapangan pekerjaan yang berarti turut serta dalam usaha

pemerintah untuk mengurangi pengangguran.

2. Memacu pertumbuhan industri-industri baru yang menggunakan bahan

baku resin novolak.

3. Meningkatkan pendapatan negara dari sektor industri, serta mengurangi

impor resin novolak dari negara lain.

1.2 Penentuan Kapasitas Rancangan Pabrik

Penentuan kapasitas produksi perancangan pabrik resin novolak didasarkan

pada pertimbangan-pertimbangan sebagai berikut :

1. Prediksi kebutuhan resin novolak di Indonesia

2. Ketersediaan bahan baku

3. Pabrik yang sudah ada

1.2.1. Prediksi kebutuhan resin novolak di Indonesia

Berdasarkan data yang diperoleh dari BPS, prediksi kebutuhan resin

novolak mengalami peningkatan. Dengan mengacu pada hal tersebut, jika

direncanakan pabrik resin novolak didirikan pada tahun 2012, maka diperkirakan

commit to user

Bab 1 Pendahuluan

1.2.2. Ketersediaan bahan baku

Bahan baku pembuatan resin adalah phenol dan formaldehid. Bahan baku

phenol di dapat dari Shanghai Gaoqiao Petrochemical, Da Tong Road, Pu Dong,

Shanghai China dengan kapasitas produksi 125000 ton per tahun. Formaldehid

(formalin) diperoleh dari PT Arjuna Kimia Utama, Jl Rungkut Industri I/18-22

Surabaya Industrial Estate, Rungkut, Surabaya dengan kapasitas 24.540 ton per

tahun. Bahan pembantu seperti katalis (H2SO4) diperoleh dari PT Petrokimia

Gresik dengan kapasitas 550.000 ton/tahun. Untuk NaOH dibeli dari PT Toya

Indo Manunggal Chemical, Jawa Timur.

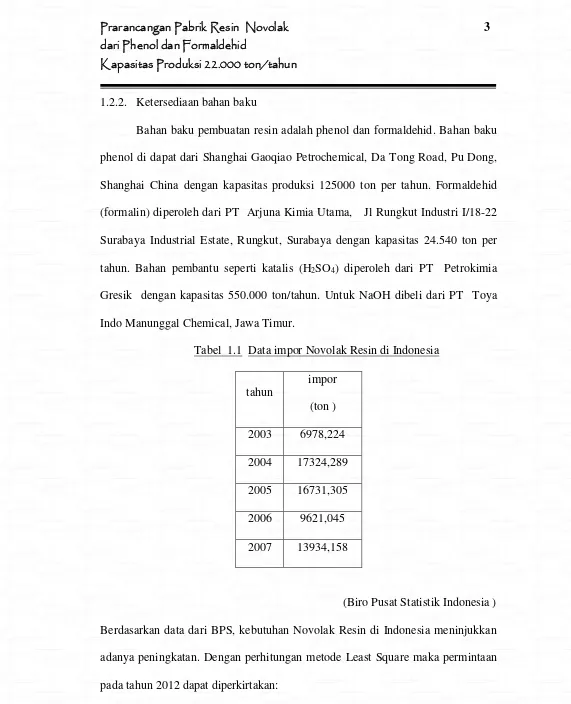

Tabel 1.1 Data impor Novolak Resin di Indonesia

tahun

impor

(ton )

2003 6978,224

2004 17324,289

2005 16731,305

2006 9621,045

2007 13934,158

(Biro Pusat Statistik Indonesia )

Berdasarkan data dari BPS, kebutuhan Novolak Resin di Indonesia meninjukkan

adanya peningkatan. Dengan perhitungan metode Least Square maka permintaan

commit to user

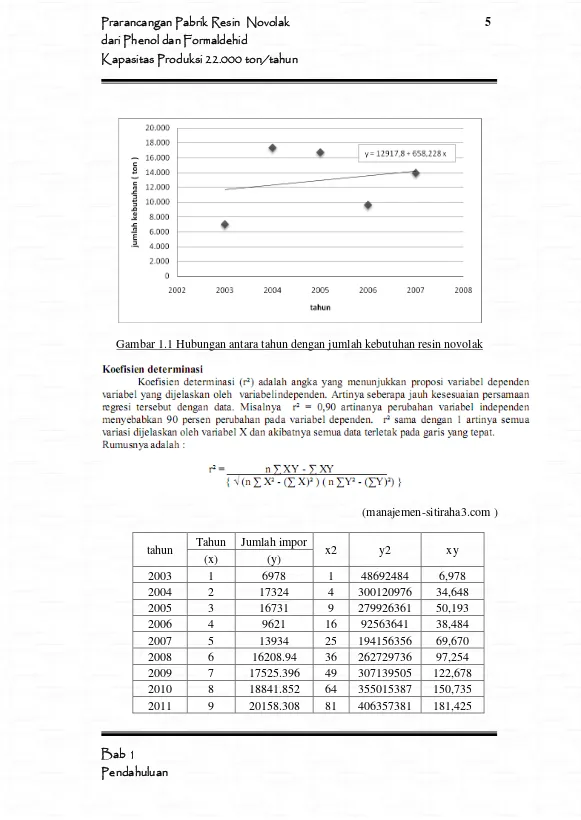

jika y adalah jumlah import pada tahun ke x dan x adalah bobot tahun,

maka peramalan kebutuhan import pada tahun 2012 adalah

y = 12917,8 + ( 13 x 658,228 )

commit to user

Bab 1 Pendahuluan

Gambar 1.1 Hubungan antara tahun dengan jumlah kebutuhan resin novolak

(manajemen-sitiraha3.com )

tahun Tahun Jumlah impor x2 y2 xy

(x) (y)

2003 1 6978 1 48692484 6,978

2004 2 17324 4 300120976 34,648

2005 3 16731 9 279926361 50,193

2006 4 9621 16 92563641 38,484

2007 5 13934 25 194156356 69,670

2008 6 16208.94 36 262729736 97,254

2009 7 17525.396 49 307139505 122,678

2010 8 18841.852 64 355015387 150,735

commit to user

Bab 1 Pendahuluan

2012 10 21474.764 100 461165489 214,748

jumlah 55 158797.26 385 2707867316 966811.64

r 2 =

Menurut perhitungan dengan menggunakan metode least square

didapatkan kebutuhan pada tahun 2012 sebesar 21474,764 ton dengan koefisien

determinasi (r2 ) sebesar 0,754. Jadi pada tahun 2012 dapat diperkirakan

dibutuhkan Novolak resin sebanyak 22.000 ton.

1.2.3. Kapasitas pabrik yang sudah berdiri

Di Indonesia industri yang memproduksi resin novolak yaitu :

Nama Pabrik : PT. Binajaya Rodakarya

Status : PMDN

Lokasi : Desa Jelapat, Kabupaten Barito, Kuala, Kalimanta selatan

Kapasitas : 12.000 ton/tahun

Berdasarkan pertimbangan di atas maka kapasitas pabrik dipilih sebesar

22.000 ton/tahun, yang diharapkan produksinya dapat memenuhi kebutuhan

commit to user

Bab 1 Pendahuluan

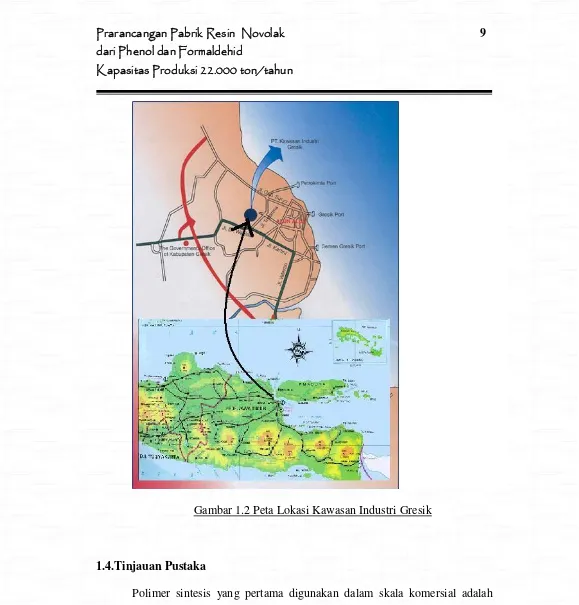

1.3. Pemilihan Lokasi Pabrik

Lokasi pabrik merupakan salah satu faktor penting dalam pendirian pabrik

untuk kelangsungan operasi pabrik. Banyak pertimbangan yang menjadi dasar

dalam menentukan lokasi pabrik, antara lain : dengan sumber bahan baku, letak

pabrik dengan pemasaran produk, transportasi, tenaga kerja, kondisi sosial politik,

dan kemungkinan pengembangan di masa mendatang.

Pabrik resin novolak direncanakan akan didirikan di daerah Kawasan

Industri Gresik, jalan Tri Dharma 3 Jawa Timur. Pemilihan ini dimaksudkan

untuk mendapatkan keuntungan secara teknis dan ekonomis, berdasarkan

pertimbangan :

a. Penyediaan Bahan Baku

Bahan baku merupakan kebutuhan utama bagi kelangsungan suatu pabrik

sehingga bahan baku sangat diprioritaskan. Formaldehid (formalin) diperoleh

dari PT. Arjuna Kimia Utama, Jl Rungkut Industri I/18-22 Surabaya Industrial

Estate, Rungkut, Surabaya dengan kapasitas 24.540 ton per tahun. Bahan

pembantu seperti katalis (H2SO4) diperoleh dari PT. Petrokimia Gresik

dengan kapasitas 550.000 ton/tahun. Dengan dekatnya sumber bahan baku

yaitu formalin dan asam sulfat yang diharapkan penyediaan kebutuhan bahan

baku diharapkan proses produksi dapat berjalan dengan lancar dan

berkesinambungan.

b. Letak Pabrik dengan Daerah Pemasaran

Daerah pemasaran paling banyak ada di Jawa dan Kalimantan, di Jawa

commit to user

Bab 1 Pendahuluan

novolak, serta diharapkan dengan di bangunkan pabrik di Gresik dapat

menjangkau Indonesia bagian tengah dan timur.

c. Sarana Transportasi

Gresik memiliki sarana transportasi darat dan laut yang sangat memadai

karena merupakan jalur utama transportasi di pulau Jawa dan dekat dengan

pelabuhan Petrokimia.

d. Tenaga kerja

Daerah Gresik berada di propinsi Jawa Timur merupakan daerah sentra

industri, sehingga kepadatan penduduk yang letaknya di daerah industri

biasanya tinggi, sehingga masalah penyediaan tenaga kerja, baik tenaga kerja

terdidik maupun tidak terdidik tidak menjadi masalah.

e. Utilitas

Untuk kebutuhan sarana penunjang seperti listrik dapat dipenuhi dengan

adanya jaringan PLN dan generator, sedangkan untuk kebutuhan air dipenuhi

PT Petrokimia Gresik dari aliran sungai Bengawan Solo dengan kapasitas

suplay 144.000 m3 per bulan.

f. Kondisi tanah dan daerah

Kondisi tanah yang relatif masih luas dan merupakan tanah datar dengan

kondisi iklim yang relatif stabil sepanjang tahun sangat menguntungkan untuk

pendirian pabrik. Selain itu keadaan tanah di Gresik tidak subur untuk

commit to user

Bab 1 Pendahuluan

Gambar 1.2 Peta Lokasi Kawasan Industri Gresik

1.4.Tinjauan Pustaka

Polimer sintesis yang pertama digunakan dalam skala komersial adalah

resin Phenol Formaldehid. Dikembangkan pada permulaan tahun 1900-an oleh

kimiawan kelahiran Belgia, Leo Backeland.

commit to user

Bab 1 Pendahuluan 1.4.1 Proses

Resin novolak biasanya dibuat melalui metode yang berbeda. Yang

pertama melibatkan katalis asam dengan menggunakan phenol berlebih

terhadap formaldehid. Dalam hal ini produk awalnya disebut novolak, dan

yang kedua melibatkan katalis basa dengan formaldehid yang berlebih

terhadap phenol. Produk yang terbentuk disebut dengan resol. Reaksi yang

terjadi sebagai berikut :

C6H5OH + CH2O 1/8 [C7H6O]8 + H2O

phenol formaldehid resin novolak air

( Stevan, 1995 )

Pembuatan novolak resin merupakan reaksi antara phenol dan

formaldehid dengan menggunakan bantuan katalis asam sulfat (H2SO4).

Reaksi tersebut merupakan reaksi fase cair. Phenol direaksikan dalam fase cair

bersama-sama dengan formaldehid dengan katalis asam sulfat dengan

komposisi 0,001 dari berat phenol. Katalis asam dengan phenol berlebih

menghasilkan suatu produk kondensasi phenol formaldehid yang sangat

berbeda dengan produk yang diperoleh melalui katalis basa.

Reaksi dijalankan dalam batas yang telah ditentukan yaitu pada suhu

95oC dengan tekanan konstan3 atm. Dengan perbandingan antara phenol dan

formaldehid 10 : 8. kondisi operasi perlu benar-benar dijaga untuk menekan

H2SO4

commit to user

Bab 1 Pendahuluan

terbentuknya novolak dengan berat molekul rendah, reaksi berjalan eksotermis

yang berarti reaksi menghasilkan panas yang besar.

Mekanisme reaksi melibatkan protonasi gugus karbonil yang diikuti subtitusi

aromatik elektrofilik pada posisi orto dan para. Di bawah kondisi-kondisi

asam reaksi selanjutnya terjadi untuk memberikan jembatan metilena.

Hasilnya adalah pembentukan pada tahap-tahap awal polimerisasi.

(Stevan, 1985)

Jika tidak dipakai phenol berlebih, reaksi kondensasi berlangsung hingga resin

tak larut (resit) yang memeliki berat molekul tinggi, sehingga pada prakteknya

reaksi berhenti sampai gugus monometilol habis bereaksi.

1.4.2. Sifat Fisik dan Kimia Bahan Baku dan Produk

1.4.2.1 Spesifikasi Bahan Baku

1. Phenol

a. Sifat fisika

Rumus molekul : ( C6H5OH )

Berat molekul : 94,108 kg/kgmol

Bentuk : cair

Kemurnian : 89 %

Impuritas : 11 % H2O

Δ G298 : -32,89 kj/mol

Δ H298 : -96,36 kj/mol

commit to user

Bab 1 Pendahuluan

b. Sifat kimia

1. Reaksi antara dimetil eter/dietil sulfat dalam keadaan netral

atau alkali lemah akan membentuk Sulfat Eter yaitu Anisol

(C6C5OCH3).

2. Nitrasi phenol dengan HNO3 encer menghasilkan isomer orto

para.

( Perry, 1997 )

2. Formaldehid

a. Sifat-sifat fisis

Rumus molekul : CH2O

Berat molekul : 30,026 kg/kgmol

Bentuk : cair

Kemurnian : 37 %

Spesifik gravity : 1,08

Titik didih : 98 OC

Impuritas : 2 % CH3OH , 61 % H2O

Δ G298 : -109,91 kj/mol

Δ H298 : -115,9kj/mol

( www.2spi.com, 2010 )

b. Sifat kimia

- Bereaksi denga n air dapat membentuk metilen gliko

commit to user

Bab 1 Pendahuluan

- Reaksi dengan asetaldehid dalam lrutan NaOH dapat

membentuk pentaerethytritol dan sodium format.

CH2O + CH3-COH + NaOH C(CH2OH) 2 + HCOONa

( Kirk & Othmer, 1999)

1.4.2.2 Spesifikasi Bahan Pembantu

1. Asam Sulfat

a. Sifat fisik

Rumus molekul : H2SO4

Berat molekul : 98,08

Spesifik gravity : 1,4812

Kenampakan : jernih, kekuningan

Kemurnian : 98 %

b. Sifat Kimia

1. Dengan basa membentuk garam dan air

H2SO4 dan NaOH Na2SO4 + 2H2O

2. Dengan garam membentuk garam dan asam lain

H2SO4 dan 2NaCl Na2SO4 + 2HCl

3. Dengan alkohol membentuk eter dan air

2C2H5OH + H2SO4 C2H5OC2H5 + H2O + H2SO4

( Perry, 1997 )

3. Natrium Hidroksida

a. Sifat fisik

commit to user

Bab 1 Pendahuluan

Berat molekul : 40,01

Spesifik gravity : 2,130

Titik didih : 145 C

Titik beku : 4,4 C

Viskositas : 16 cp

Kemurnian : 50 %

b. Sifat Kimia

1. Dengan asam membentuk garam dan air

H2SO4 dan NaOH Na2SO4 + 2H2O

2. Dengan etanol akan menghasilkan natrium etanoat

C2H5OH + NaOH NaOC2H5 + H2O

( www.fmc.com, 2009 )

1.4.2.3 Spesifikasi Produk

Novolak Resin

a. Rumus molekul : (C7H6O)8

Berat molekul : 848 kg/kgmol

Bentuk : cair

Kemurnian : 94,9 %

Impuritas : 4 % C6H5OH , 1,1 % H2O

Δ G298 : 22,40 kj/mol

Δ H298 : - 80 kj/mol

commit to user

Bab 1 Pendahuluan

b. Sifat Kimia

1. Tahan terhadap zat kimia

2. Terurai terhadap asam kuat

( Stevan, 1995 )

1.4.3 Tinjauan Proses secara Umum

Pembentukan resin novolak dari phenol dan formaldehid merupakan reaksi

polimerisasi fase cair. Reaksi tersebut merupakan reaksi polimerisasi kondensasi

yaitu reaksi pembentukan polimer dari monomer-monomer phenol. Reaksi ini

merupakan reaksi eksotermis. Reaksi berlangsung di dalam Reaktor Alir Tangki

Berpengaduk (RATB), menggunakan bantuan katalis asam sulfat (H2SO4) pada

suhu 95 oC dan tekanan 3 atm.

1.4.4 Kegunaan Produk

Novolak Resin paling banyak digunakan untuk :

o solven dalam industri cat, lak dan vernis.

o bahan tambahan dalam industri plastik.

o solven pada cetakan, laminating, dan panel pada dinding dekorasi.

o bahan perekat, khususnya untuk kayu lapis dan particle board.

commit to user

Bab II

Deskripsi proses

BAB II

DESKRIPSI PROSES

2.1. Spesifikasi Bahan Baku dan Produk

a. Phenol

Rumus molekul : C6H5OH

Berat molekul : 94, 108 gr/grmol

Kenampakan : tidak berwarna, berbau sedikit menusuk

Kemurnian : 89 % C6H5OH

Impuritas : 11 % H2O

( Kirk & Othmer, 1999 )

b. Formaldehid

Rumus molekul : CH2O

Berat molekul : 30,026 gr/grmol

Kenampakan : tidak berwarna, berbau menyengat

Kemurnian : 37 % CH2O

Impuritas : 2 % CH3OH

61 % H2O

( www.2spi.com, 31 Agustus 2010 )

c. Asam Sulfat ( sebagai katalis )

Rumus molekul : H2SO4

commit to user

Bab II

Deskripsi proses

Kenampakan : jernih kekuningan

Kemurnian : 98 % H2SO4

Impuritas : 2 % H2O

Spesifik gravity : 1,4812

( Kirk & Othmer, 1999 )

c. Natrium Hidroksida

Rumus molekul : NaOH

Berat molekul : 40,01 gr/grmol

Kemurnian :50 % NaOH

Impuritas : 50 % H2O

( Perry, 1997 )

d. Resin Novolak

Rumus molekul : ( C7H6O)n

Berat molekul : 800 – 1000 gr/grmol

Spesifik gravity : 1,041 gr/cc

Komposisi kandungan produk Novolak Resin :

Kemurnian :94,9 %

Impuritas C6H5OH : 4 %

H2O : 1,1 %

commit to user

Bab II

Deskripsi proses

2.2. Konsep Proses

2.2.1. Dasar Reaksi

Pembuatan resin novolak ( C7H6O)n merupakan reaksi antara

phenol dan formaldehid dengan reaksi polimerisasi yang dapat

digambarkan sebagai berikut :

C6H5OH + CH2O 1/8 [C7H6O]8 + H2O

Reaksi berlangsung dalam fase cair – cair, oleh karena itu

reaktor yang dipilih adalah reaktor alir tangki berpengaduk. Reaksi

yang terjadi bersifat eksotermis sehingga untuk mempertahankan suhu

reaktor digunakan pendingin.

( Kirk & Othmer, 1999 )

2.2.2 Kondisi Operasi

Reaksi pembuatan novolak resin ini berlangsung pada kondisi operasi:

Temperatur : 95 O C

Tekanan : 3 atm

Fase : cair – cair

Sifat reaksi : reaksi searah, eksotermis

Katalis : H2SO4 0,1 % phenol

( Kirk & Othmer, 1999 )

commit to user

Bab II

Deskripsi proses

2.2.3 Mekanisme Reaksi

Reaksi pembuatan novolak resin dari phenol dan formaldehid

dengan katalis asam sulfat merupakan reaksi polimerisasi.

Mekanisme reaksinya adalah :

1. Protonasi dari formaldehid

2. Substitusi aromatik elektrofilik

Novolak dengan posisi orto dan para

Hasil dari posisi orto dan posisi para adalah :

commit to user

Bab II

Deskripsi proses

2.2.4. Tinjauan Kinetika

Ditinjau dari kinetika reaksi antara phenol dengan formaldehid termasuk

reaksi orde 2, searah ( irreversibel ).

Reaksi :

CH2O + C6H5OH H2SO4 1/8 ( C

7H6O)8 + H2O

Dengan perbandingan mol umpan formaldehid terhadap phenol

adalah 8 : 10 , maka didapatkan berat molekul rata –rata untuk resin

novolak adalah 850 kg/kmol.

Penentuan Jumlah monomer, derajad polimerisasi ( DP ):

DP =

diperlukan 8,009 grek C6H5OH. Persamaan derajad polimerisasi:

DP =

commit to user

Bab II

Deskripsi proses

r : rasio formaldehide dan phenol

p : konversi

( Stevan, 1995 )

Didapat harga konversi dari formaldehid ( Xa ) adalah 98,45%.

Perhitungan konstanta kecepatan reaksi:

A + P N + W

Perrsamaan kecepatan reaksi untuk orde 2 :

( -ra ) = k1.CA.CP (Levenspiel,hal 103 )

= V/Fv = CA O.xA/( -ra )

Apabila CA = CA O ( 1- xA )

Cp = Cpo - (CA0 xA) dan CN = CW = CA O.xA

Dalam ini :

CAO = konsentrasi formaldemula- mula ( Kmol/L )

Cpo = konsentrasi phenol mula – mula ( Kmol/L )

= waktu tinggal

V = volume reaktor ( L )

Fv = laju alir ( kmol/jam )

xA = konversi formaldehid

Data kinetika :

= waktu tinggal = 2-4 jam, dipilih = 2 jam untuk konversi 0,9845

pada suhu 95 OC ( Odian,1991)

commit to user

Bab II

Deskripsi proses

Perhitungan reaktor RATB:

V/vo =

Dari keduas persamaan diatas apabila dimodifikasi akan didapatkan

persamaan :

2.2.5. Tinjauan Thermodinamika

Perhitungan harga tetapan konstanta kesetimbangan (K) dapat ditinjau

dari persamaan :

commit to user

Bab II

Deskripsi proses

Dengan : ∆G° : tenaga Gibbs standart (KJ/mol)

R : tetapan gas ideal

K : konstanta kesetimbangan

(J Smith Vannes,1985)

CH2O + C6H5OH H 2SO4 1/8 [C7H6O]8 + H2O

Data energi Gibbs Δ G298 :

Phenol -32,89 kj/mol

Formaldehid -109,91 kj/mol

Novolak Resin 22,40 kj/mol

Air -237,129 kj/mol

∆ Gf° = ∆ Gf° produk - ∆ Gf° reaktan

=( 22,40 + -237,129 ) – (-32,89 + -109,91 ) kj/mol

= -71,929 kj/mol

= -71929 j/mol

∆ Gf° = - RT ln K

-71929 j/mol = - 8,314 J/mol. K x 298 K x ln K

ln K = 29,032

commit to user

Bab II

Deskripsi proses

Phenol 96,36 kj/mol

Tanda negatif berarti, reaksi tersebut bersifat eksotermis.

Besarnya konstanta kesetimbangan reaksi dapat dicari dengan rumus Clausius

Claperion:

Dari Smith Van Ness Equation (15.17)

K368 = Konstanta kesetimbangan pada suhu 368 K

K298 = Konstanta kesetimbangan pada suhu 298 K

Tr = Suhu reaksi, 368 K

commit to user

Bab II

Deskripsi proses K

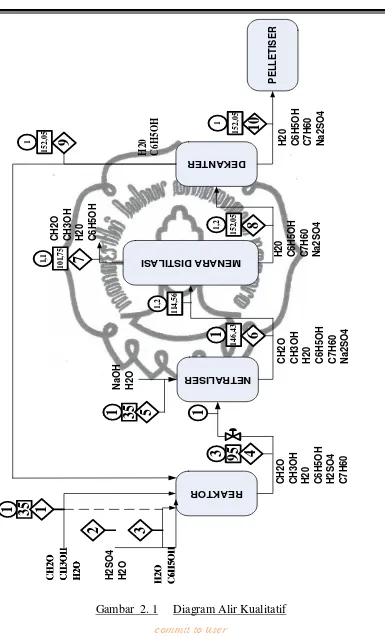

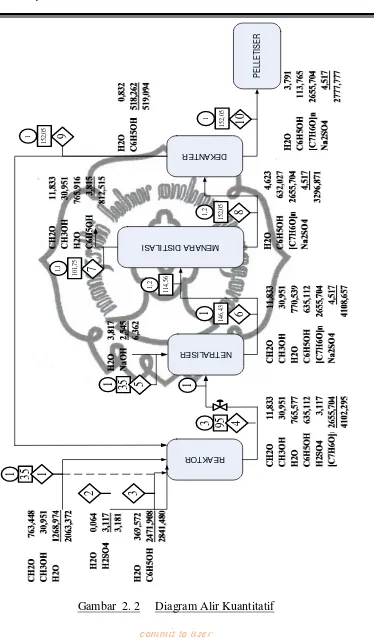

2.3Diagram alir kualitatif

Dapat dilihat pada gambar 2.1

2.4Diagram alir kuantitatif

Dapat dilihat pada gambar 2.2

2.5Diagram alir proses

Dapat dilihat pada gambar 2.3

2.6 Langkah proses

Proses pembuatan resin novolak dari bahan baku phenol dan formaldehid

dapat dibagi dalam 3 tahap, yaitu :

a. Tahap penyiapan bahan baku

Formaldehid dengan kemurnian 37 % dan H2SO4 sebagai katalis diaduk

commit to user

Bab II

Deskripsi proses

b. Tahap Reaksi Dalam Reaktor

Reaksi antara phenol dan formaldehid merupakan reaksi orde 2

yang bersifat eksotermis yang terjadi dalam Reaktor Alir Tangki

Berpengaduk (RATB) , menggunakan katalis asam sulfat.

Larutan umpan reaktor terdiri dari larutan fresh feed phenol, larutan formaldehid, dan larutan asam sulfat ( sebagai katalis ) serta

larutan recycle dari produk bawah Menara Destilasi 1 ( MD-01 ) dan produk bawah Menara Destilasi 2 ( MD-02 ).

Larutan produk reaktor dengan suhu 95 OC, 3 atm kemudian

dipisahkan dengan menggunakan flashdrum yang sebelumnya tekanan

diturunkan menjadi 1 atm dengan menggunakan ekspantion valve. Hasil

bawah flashdrum yang banyak mengandung resin novolak dilakukan

proses netralisasi asam sulfat ( H2SO4 ) dengan menggunakan NaOH.

Produk Netraliser kemudian di pisahkan untuk mendapatkan resin

novolak sesuai dengan spesifikasi pasar, sedang produk yang lain

dimurnikan kembali. Produk atas dari falshdrum juga dimurnikan untuk

dikembalikan ke reaktor sebagai umpan.

c. Tahap Pemurnian Hasil

Larutan produk reaktor dengan suhu 95 OC, 3 atm kemudian

dipisahkan dengan menggunakan flashdrum yang sebelumnya tekanan

diturunkan menjadi 1 atm dengan menggunakan ekspantion valve.

commit to user

Bab II

Deskripsi proses

dilakukan proses netralisasi asam sulfat ( H2SO4 ) dengan

menggunakan NaOH. Produk Netraliser kemudian di pisahkan untuk

mendapatkan resin novolak sesuai dengan spesifikasi pasar, sedang

produk yang lain dimurnikan kembali. Produk atas dari falshdrum juga

dimurnikan untuk dikembalikan ke reaktor sebagai umpan.

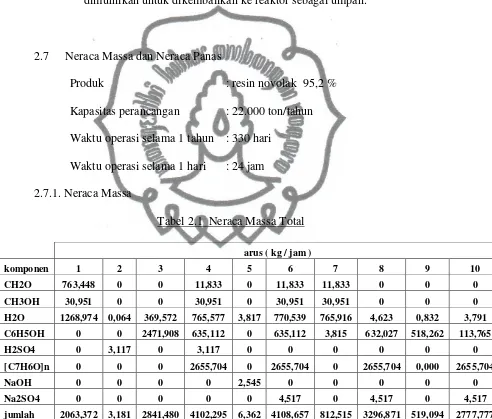

2.7 Neraca Massa dan Neraca Panas

Produk : resin novolak 95,2 %

Kapasitas perancangan : 22.000 ton/tahun

Waktu operasi selama 1 tahun : 330 hari

Waktu operasi selama 1 hari : 24 jam

2.7.1. Neraca Massa

Tabel 2.1 Neraca Massa Total

arus ( kg / jam )

komponen 1 2 3 4 5 6 7 8 9 10

CH2O 763,448 0 0 11,833 0 11,833 11,833 0 0 0

CH3OH 30,951 0 0 30,951 0 30,951 30,951 0 0 0

H2O 1268,974 0,064 369,572 765,577 3,817 770,539 765,916 4,623 0,832 3,791

C6H5OH 0 0 2471,908 635,112 0 635,112 3,815 632,027 518,262 113,765

H2SO4 0 3,117 0 3,117 0 0 0 0 0 0

[C7H6O]n 0 0 0 2655,704 0 2655,704 0 2655,704 0,000 2655,704

NaOH 0 0 0 0 2,545 0 0 0 0 0

Na2SO4 0 0 0 0 0 4,517 0 4,517 0 4,517

commit to user

Bab II

Deskripsi proses

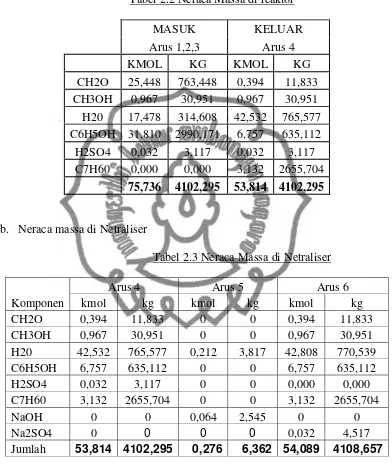

a. Neraca massa di reaktor

Tabel 2.2 Neraca Massa di reaktor

MASUK KELUAR

Arus 1,2,3 Arus 4

KMOL KG KMOL KG

CH2O 25,448 763,448 0,394 11,833

CH3OH 0,967 30,951 0,967 30,951

H20 17,478 314,608 42,532 765,577 C6H5OH 31,810 2990,171 6,757 635,112

H2SO4 0,032 3,117 0,032 3,117

C7H60 0,000 0,000 3,132 2655,704

75,736 4102,295 53,814 4102,295

b. Neraca massa di Netraliser

Tabel 2.3 Neraca Massa di Netraliser

Komponen

Arus 4 Arus 5 Arus 6

kmol kg kmol kg kmol kg

CH2O 0,394 11,833 0 0 0,394 11,833

CH3OH 0,967 30,951 0 0 0,967 30,951

H20 42,532 765,577 0,212 3,817 42,808 770,539

C6H5OH 6,757 635,112 0 0 6,757 635,112

H2SO4 0,032 3,117 0 0 0,000 0,000

C7H60 3,132 2655,704 0 0 3,132 2655,704

NaOH 0 0 0,064 2,545 0 0

Na2SO4 0 0 0 0 0,032 4,517

commit to user

Bab II

Deskripsi proses

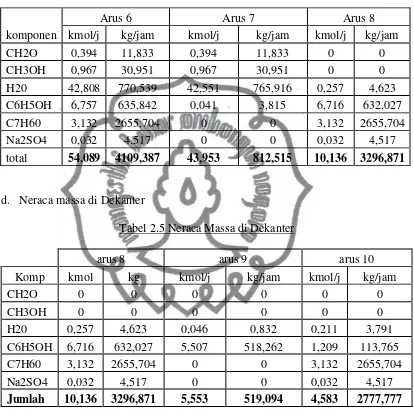

c. Neraca massa di Menara Destilasi

Tabel 2.4 Neraca Massa di Menara Destilasi

komponen

Arus 6 Arus 7 Arus 8

kmol/j kg/jam kmol/j kg/jam kmol/j kg/jam

CH2O 0,394 11,833 0,394 11,833 0 0

CH3OH 0,967 30,951 0,967 30,951 0 0

H20 42,808 770,539 42,551 765,916 0,257 4,623

C6H5OH 6,757 635,842 0,041 3,815 6,716 632,027

C7H60 3,132 2655,704 0 0 3,132 2655,704

Na2SO4 0,032 4,517 0 0 0,032 4,517

total 54,089 4109,387 43,953 812,515 10,136 3296,871

d. Neraca massa di Dekanter

Tabel 2.5 Neraca Massa di Dekanter

arus 8 arus 9 arus 10

Komp kmol kg kmol/j kg/jam kmol/j kg/jam

CH2O 0 0 0 0 0 0

CH3OH 0 0 0 0 0 0

H20 0,257 4,623 0,046 0,832 0,211 3,791

C6H5OH 6,716 632,027 5,507 518,262 1,209 113,765

C7H60 3,132 2655,704 0 0 3,132 2655,704

Na2SO4 0,032 4,517 0 0 0,032 4,517

commit to user

Bab II

Deskripsi proses

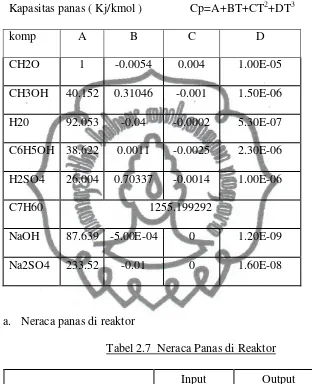

2.7.2 Neraca Panas

Tabel 2.6 Kapasitas Panas Komponen

Kapasitas panas ( Kj/kmol ) Cp=A+BT+CT2+DT3

komp A B C D

CH2O 1 -0.0054 0.004 1.00E-05

CH3OH 40.152 0.31046 -0.001 1.50E-06

H20 92.053 -0.04 -0.0002 5.30E-07

C6H5OH 38.622 0.0011 -0.0025 2.30E-06

H2SO4 26.004 0.70337 -0.0014 1.00E-06

C7H60 1255.199292

NaOH 87.639 -5.00E-04 0 1.20E-09

Na2SO4 233.52 -0.01 0 1.60E-08

a. Neraca panas di reaktor

Tabel 2.7 Neraca Panas di Reaktor

Keterangan

Input Output

(kJ/jam) (kJ/jam)

Panas yang dibawa umpan -42242 0

Panas yang dibawa produk 0 455326

Panas reaksi 1040735 0

Panas diserap pendingin 0 543167

commit to user

Bab II

Deskripsi proses

b. Neraca panas di Netraliser

Tabel 2.8 Neraca Panas di Netraliser

Keterangan

Input Output

(kJ/jam) (kJ/jam)

Panas yang dibawa umpan 445490 0

Panas yang dibawa produk 0 436487

Panas reaksi -9002 0

Panas diserap pendingin 0 0

total 436487 436487

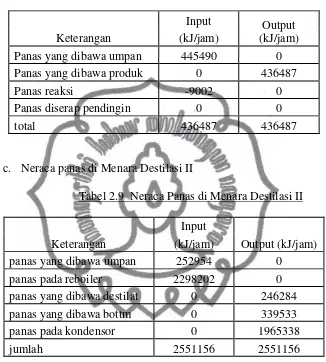

c. Neraca panas di Menara Destilasi II

Tabel 2.9 Neraca Panas di Menara Destilasi II

Keterangan

Input

Output (kJ/jam) (kJ/jam)

panas yang dibawa umpan 252954 0

panas pada reboiler 2298202 0

panas yang dibawa destilat 0 246284

panas yang dibawa bottm 0 339533

panas pada kondensor 0 1965338

jumlah 2551156 2551156

d. Neraca panas di Dekanter

Tabel 2.10 Neraca Panas di Dekanter

commit to user

Bab II

Deskripsi proses

commit to user

Bab II

Deskripsi proses

.u

PRARANCANGAN PABRIK RESIN NOVOLAK DARI PHENOL DAN FORMALDEHID KAPASITAS 22.000 TON PER TAHUN

Mamiek Wijayanti I 1504011 Nur Wika Arintiani I1505018

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

KETERANGAN: T : Tangki AC: Accumulator CD : Condensor D : Dekanter Pel: Pelletizer HE : Heat Exchanger MD: Menara Distilasi P : Pompa R : Reaktor RB: Reboiler LI : Level Indicator TI : Temperature Indicator PI : Pressure Indicator CW : Cooling Water HW : Hot Water LC: Level Controller FC: Flow Controller TC: Temperature Controller PC: Pressure Controller S : Steam

Ir. Muljadi, MSi DIAGRAM ALIR PROSES PRARANCANGAN PABRIK RESIN NOVOLAK

commit to user

Bab II

Deskripsi proses

2.8 Lay Out Pabrik dan Peralatan

2.8.1 Lay Out Pabrik

Tata letak pabrik merupakan suatu pengaturan yang optimal

dari seperangkat fasilitas-fasilitas dalam pabrik. Tata letak yang tepat

sangat penting untuk mendapatkan efisiensi, keselamatan, dan

kelancaran kerja para pekerja serta keselamatan proses.

Untuk mencapai kondisi yang optimal, maka hal-hal yang

harus diperhatikan dalam menentukan tata letak pabrik adalah :

1. Pabrik Novolak Resin ini merupakan pengembangan, sehingga penentuan lay out dibatasi oleh bangunan yang ada.

2. Kemungkinan perluasan pabrik sebagai pengembangan pabrik di

masa depan.

3. Faktor keamanan sangat diperlukan untuk bahaya kebakaran dan

ledakan, maka perencanaan lay out selalu diusahakan jauh dari sumber api, bahan panas, dan dari bahan yang mudah meledak,

juga jauh dari asap atau gas beracun.

4. Sistem kontruksi yang direncanakan adalah outdoor untuk menekan biaya bangunan dan gedung, dan juga karena iklim

Indonesia memungkinkan konstruksi secara outdoor.

5. Lahan terbatas sehingga diperlukan efisiensi dalam pemakaian

dan pengaturan ruangan / lahan.

commit to user

Bab II

Deskripsi proses

Secara garis besar lay out dibagi menjadi beberapa bagian utama, yaitu :

a. Daerah administrasi/perkantoran, laboratorium dan ruang kontrol

merupakan pusat kegiatan administrasi pabrik yang mengatur

kelancaran operasi. Laboratorium dan ruang kontrol sebagai

pusat pengendalian proses, kualitas dan kuantitas bahan yang

akan diproses serta produk yang dijual

b. Daerah proses

Merupakan daerah dimana alat proses diletakkan dan proses

berlangsung.

c. Daerah penyimpanan bahan baku dan produk.

Merupakan daerah untuk tangki bahan baku dan produk.

d. Daerah gudang, bengkel dan garasi.

Merupakan daerah untuk menampung bahan-bahan yang

diperlukan oleh pabrik dan untuk keperluan perawatan peralatan

proses.

e. Daerah utilitas

Merupakan daerah dimana kegiatan penyediaan bahan

pendukung proses berlangsung dipusatkan.

commit to user

Bab II

Deskripsi proses

2.8.2 Lay Out Peralatan

Beberapa hal yang harus diperhatikan dalam menentukan lay out peralatan proses pada pabrik Novolak Resin, antara lain :

1. Aliran bahan baku dan produk

Pengaliran bahan baku dan produk yang tepat akan memberikan

keuntungan ekonomi yang besar serta menunjang kelancaran dan

keamanan produksi.

2. Aliran udara

Aliran udara di dalam dan di sekitar area proses perlu

diperhatikan kelancarannya. Hal ini bertujuan untuk menghindari

terjadinya stagnasi udara pada suatu tempat sehingga

mengakibatkan akumulasi bahan kimia yang dapat mengancam

keselamatan pekerja.

3. Cahaya

Penerangan seluruh pabrik harus memadai dan pada

tempat-tempat proses yang berbahaya atau beresiko tinggi perlu adanya

penerangan tambahan.

4. Lalu lintas manusia

Dalam perancangan lay out pabrik perlu diperhatikan agar pekerja dapat mencapai seluruh alat proses dangan cepat dan

commit to user

Bab II

Deskripsi proses

proses dapat segera diperbaiki. Keamanan pekerja selama

menjalani tugasnya juga diprioritaskan.

5. Pertimbangan ekonomi

Dalam menempatkan alat-alat proses diusahakan dapat menekan

biaya operasi dan menjamin kelancaran dan keamanan produksi

pabrik.

6. Jarak antar alat proses

Untuk alat proses yang mempunyai suhu dan tekanan operasi

tinggi sebaiknya dipisahkan dengan alat proses lainnya, sehingga

apabila terjadi ledakan atau kebakaran pada alat tersebut maka

kerusakan dapat diminimalkan.

(Vilbrant, 1959)

Tata letak alat-alat proses harus dirancang sedemikian rupa sehingga :

- Kelancaran proses produksi dapat terjamin

- Dapat mengefektifkan luas lahan yang tersedia

- Karyawan mendapat kepuasan kerja agar dapat meningkatkan

commit to user

Bab II

Deskripsi proses

commit to user

Bab II

Deskripsi proses

T-01

T-02 T-03 T-04

R

D

PELLETIZER MD-02

N

MD-01 FD

Keterangan :

T-01 : Tangki phenol

T-02 : Tangki Formaldehid

T-03 : Tangki Asam Sulfat

T-04 : Tangki NaOH

R : Reaktor

Fd : Flashdrum

Md 1 : Menara Destilasi I

Md 1I : Menara Destilasi II

N : Netraliser

D : Dekanter

Pell : Pelletizer

commit to user Bab III

Spesifikasi Peralatan Proses

BAB III

SPESIFIKASI PERALATAN PROSES

3.1. Reaktor

Kode : R

Fungsi : Sebagai tempat berlangsungnya reaksi antara

reaktan phenol dan formaldehid yang

menghasilkan produk Novolak resin dengan hasil

samping berupa air.

Tipe : RATB ( Reaktor Alir Tangki Berpengaduk )

Jumlah : 1

Volume : 9353,354 L

Kondisi Operasi : T = 95 ºC

P = 3 atm

Waktu Tinggal : 2 jam

Material : Low-alloy steel SA-204 grade C

Diameter : 2,427 m

Tinggi : 2,427 m

Tebal shell : 0,3125 in

Jenis head : elliptical dished head

Tebal head : 0,4375 in

Tinggi head : 0,5154 m

commit to user Bab III

Spesifikasi Peralatan Proses

Tinggi Total : 3,4575 m

: 144,0610 in

: 11,3434 ft

Pendingin

Tipe : koil

Susunan koil : Helix

Bahan Pendingin : air sungai

Jumlah lilitan :11 buah

IPS : 3 in

Diameter luar : 3,5 in

SN : 40

Diameter dalam :3,068 in

Diameter helix : 1,699 m

Jarak antar lilitan : 0,140 m

Tinggi koil : 2,421 m

Pengaduk

Jenis : Flat Blade Turbine dengan baffle

Jumlah : 1 buah

Diameter : 0,5392 m

Kecepatan putar : 73 rpm

commit to user Bab III

Spesifikasi Peralatan Proses

3.2. NETRALISER

Kode : N

Fungsi : Sebagai tempat menetralkan H2SO4 produk dari reaktor

Tipe : Tangki berpengaduk

Kondisi opersi

Tekanan :1 atm

Suhu : 146,43 C

Waktu tinggal : 0,5 jam

Spesifikasi

Diameter : 3,503 ft

Tinggi : 7,007 ft

Volume :67,507 ft3

Tebal shell :0,188 in

Jenis head :Torisperical dished head

Tebal head : 0.1875 in

Material :Carbon stell SA 283 Grade C

3.3. Menara Destilasi

Kode : MD

Fungsi : Memisahkan produk dari impuritas yang tidak

commit to user Bab III

Spesifikasi Peralatan Proses

Tipe : Sieve plate tower

Material : Carbon Steel SA 283 garde C

P : 1,2 atm

Kondisi operasi

Puncak : T =103,98 oC

Bawah : T = 152,05 oC

Shell /Kolom

Diameter : 1,362 m

Tinggi total : 9,917 m

Tebal shell atas : 0,1875 in

Tebal shell bawah : 0,1875 in

Head

Tipe : Torispherical head

Tebal head atas : 0,1875 in

Tebal head bawah : 0,1875 in

Plate

Tipe : Sieve tray

Jumlah plate : 7 ( tanpa reboiler)

Plate spacing : 0,4 m

commit to user Bab III

Spesifikasi Peralatan Proses

3.4. Reboiler

Kode : RB

Fungsi : Memanaskan produk bawah Menara Distilasi

Tipe : Double pipe heat exchanger

Beban panas : 2178266,706 Btu/jam

Luas transfer panas : 198,824 ft2

Pipa dalam

Fluida : hasil bawah Menara Distilasi

Kapasitas : 7268,282 lb/jam

Material : Carbon Steel SA 283 grade C

Delta P : 0,1510 Psi

Suhu : T in = 152,05 oC

T out = 193,13 oC

IPS : 2 in

OD : 2,38 in

SN : 40

ID : 2,067 in

Panjang hair pin : 12 ft

Jumlah hair pin : 23

Pipa luar

Fluida : saturated steam

commit to user Bab III

Spesifikasi Peralatan Proses

Material : Carbon Steel SA 283 grade D

Delta P : 9,16E-08 Psi

Suhu : T in = 200 oC

T out = 200 oC

IPS : 1,25 in

OD : 1,66 in

SN : 40

ID : 1,38 in

Uc : 220,746 Btu/j.F.ft2

Ud : 124,374 Btu/j.F.ft2

Rd required : 0,00315 j.F.ft2/Btu

Rd : 0,003 j.F.ft2/Btu

3.5.Kondensor

Kode : CD

Fungsi : Mengembunkan hasil atas menara distilasi sebagai

refluk

Tipe : Double Pipe Heat Exchanger

Beban panas :1862774,034 Btu/jam

Luas transfer panas : 134,762 ft2

Pipa dalam

commit to user Bab III

Spesifikasi Peralatan Proses

Kapasitas : 5757,853 lb/jam

Suhu : T in = 35 oC

T out = 45 oC

IPS : 2 in

OD : 2,38in

SN : 80

Pipa luar

Fluida : produk atas Menara Distilasi

Kapasitas : 1791,27 lb/jam

Material : Carbon Steel SA 283 grade C

Delta P : 1,151E-08 psi

Suhu : T in = 101,75 oC

T out = 93,36 oC

IPS : 3 in

OD : 3,5 in

SN : 40

Panjang hair pin : 15 ft

Jumlah hair pin : 8

Uc : 81,995 Btu/j.F.ft2

Ud : 65,283 Btu/j.F.ft2

Rd required : 0,003 j.F.ft2/Btu

commit to user Bab III

Spesifikasi Peralatan Proses

3.6 DEKANTER

Kode : D

Fungsi : Sebagai tempat pemisahan produk ( Novolak Resin )

dari phenol yang akan dikembalikan sebagai umpan

reaktor

Tipe : Horisontal drum

Kondisi opersi

Suhu : 152,05 C

Tekanan :1 atm

Waktu tinggal: 25 menit

Spesifikasi

Diameter : 2,720 ft

Panjang :8,159 ft

Volume :47,376 ft3

Tebal shell :0,1875 in

Jenis head :Torisperical dished head

Tebal head : 0,1875 in

commit to user Bab III

Spesifikasi Peralatan Proses

3.6. Heat Exchanger

Kode : HE

Fungsi : Mendinginkan produk Netraliser sebagai umpan

Menara Distilasi

Tipe : Double pipe heat exchanger

Jumlah : 1 buah

Beban panas : 133506,319 Btu/jam

Luas transfer panas : 16,469 ft2

Pipa dalam

Fluida : produk Netraliser

Kapasitas : 9057,945 lb/jam

Material : Carbon Steel SA 283 grade C

Delta P : 2,01E-07 psi

Suhu : T in = 146,430 oC

T out = 114,556 oC

IPS : 1,25 in

OD : 1,66 in

SN : 40

ID : 1,38 in

Panjang hair pin : 15 ft

commit to user Bab III

Spesifikasi Peralatan Proses Pipa luar

Fluida : air sungai

Kapasitas : 404,870 lb/jam

Material : Carbon Steel SA 283 grade D

Delta P : 0,298 psi

Suhu : T in = 35 oC

T out = 45 oC

IPS : 2 in

OD : 2,38 in

SN : 40

ID : 2,067 in

Uc : 66,552 BTU / hr . Ft2 . F

Ud : 50,011 BTU / hr . Ft2 . F

Rd required : 0,003 hr. ft2 . F / BTU

Rd : 0,004 hr. ft2 . F / BTU

3.7. Tangki Phenol

Kode : T-01

Fungsi : Menyimpan Phenol selama 7 bulan

Tipe : Tangki silinder tegak dengan dasar datar ( falt

bottom ) dan bagian atas berbentuk kerucut

commit to user Bab III

Spesifikasi Peralatan Proses

Kondisi operasi : T = 30oC

P = 1 atm

Material : Carbon steel SA-283 grade C

Kapasitas : 574382,6748 ft3

Diameter : 160 ft

Tinggi : 30 ft

Tebal shell :

course 1 = 3,000 in

course 2 = 2,750 in

course 3 = 2,500 in

course 4 = 2,500 in

course 5 = 2,000 in

Tebal head : 0,5 in

Tinggi head : 5,46 ft

Tinggi total : 34,6 ft

3.8. Tangki Asam Sulfat

Kode : T-02

Fungsi : Menyimpan asam sulfat selama 6 bulan

Tipe : Tangki silinder tegak dengan dasar datar ( falt

bottom ) dan bagian atas berbentuk kerucut

( conical )

commit to user Bab III

Spesifikasi Peralatan Proses

Kondisi operasi : T = 30oC

P = 1 atm

Material : Carbon steel SA-283 grade C

Kapasitas : 320,635 ft3

Diameter : 10 ft

Tinggi : 12 ft

Tebal shell : Course 1 = 0,27 in

Course 2 = 0,25 in

Tebal head : 0,25 in

Tinggi head : 1,82 ft

Tinggi total : 13, 82 ft

3.9. Tangki Formaldehid

Kode : T-03

Fungsi : Menyimpan formaldehid selama 6 bulan

Tipe : Tangki silinder tegak dengan dasar datar ( falt

bottom ) dan bagian atas berbentuk kerucut

( conical )

Kondisi operasi : T = 30oC

P = 1 atm

Material : Carbon steel SA-283 grade C

Kapasitas : 418399,343 ft3

commit to user Bab III

Spesifikasi Peralatan Proses

Tinggi : 30 ft

Tebal shell :

course 1 = 2,5 in

course 2 = 2,25 in

course 3 = 2,25 in

course 4 = 2 in

course 5 = 1,75 in

Tebal head :1,75 in

Tinggi head : 6,12 ft

Tinggi total : 36,124 ft

3.10. Pompa 1

Kode : P-01

Fungsi :Memompa produk Netraliser ke Menara Destilasi

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 16,73

Tenaga pompa : 0,166 Hp

Tenaga motor : 0,25 Hp

commit to user Bab III

Spesifikasi Peralatan Proses Pipa

Nominal = 1 in

SN = 40

ID pipa = 1,315 in

OD pipa = 1,049 in

A inside = 0,006 ft2

3.11. Pompa 2

Kode : P-02

Fungsi : Mengalirkan hasil atas Menara Destilasi sebagai

refluk umpan ke menara destilasi

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 6,808

Tenaga pompa : 0,125 Hp

Tenaga motor : 0,16 Hp

NPSH required : 1,007 ft NPSH available : 53,125 ft

Pipa

Nominal = 1 in

SN = 40

OD pipa = 1,315 in

ID pipa = 1,049 in

commit to user Bab IV

Unit Pendukung Proses 55

BAB IV

UNIT PENDUKUNG PROSES

4.1. Unit Pendukung Proses

Unit pendukung proses atau yang lebih dikenal dengan sebutan utilitas

merupakan bagian penting untuk penunjang proses produksi dalam pabrik.

Utilitas di pabrik resin novolak yang dirancang antara lain meliputi unit

pengadaan air, unit pengadaan steam, unit pengadaan udara tekan, unit pengadaan listrik, dan unit pengadaan bahan bakar.

Unit pendukung proses yang terdapat dalam pabrik resin novolak

adalah:

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi

kebutuhan air sebagai berikut:

a. Air umpan boiler

b. Air konsumsi umum dan sanitasi

c. Air pendingin

2. Unit pengadaan steam

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

3. Unit pengadaan udara tekan

Unit ini bertugas untuk menyediakan udara tekan untuk kebutuhan

instrumentasi pneumatic, untuk penyediaan udara tekan di bengkel, dan untuk kebutuhan umum yang lain.

4. Unit pengadaan listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk

peralatan proses, keperluan pengolahan air, peralatan - peralatan elektronik

atau listrik AC, maupun untuk penerangan. Listrik dipenuhi dari PLN

dengan jumlah 450 KW.dan generator sebagai cadangan bila listrik dari PLN mengalami gangguan.

5. Unit pengadaan bahan bakar

Unit ini bertugas menyediakan bahan bakar untuk boiler dan generator

4.1.1. Unit Pengadaan Air

Air umpan boiler, air konsumsi umum dan sanitasi yang

digunakan adalah air olahan yang diperoleh dari PT.Petrokimia Gresik

sebanyak 144.000 m3 per bulan yang diambil dari sungai Bengawan

Solo.

4.1.1.1. Air pendingin

Air pendingin yang digunakan untuk mendinginkan fluida panas

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

4.1.1.2. Air Umpan Boiler

Untuk kebutuhan umpan boiler, sumber air yang digunakan

adalah air olahan yang diperoleh dari PT.Petrokimia Gresik yang diambil

dari sungai Bengawan Solo . Beberapa hal yang harus diperhatikan

dalam penanganan air umpan boiler adalah sebagai berikut:

a. Kandungan yang dapat menyebabkan korosi

Korosi yang terjadi di dalam boiler disebabkan karena air

mengandung larutan-larutan asam dan garam-garam terlarut

b. Kandungan yang dapat menyebabkan kerak (scale reforming)

Pembentukan kerak disebabkan karena kesadahan dan suhu yang

tinggi, yang biasanya berupa garam-garam silikat dan karbonat

c. Kandungan yang dapat menyebabkan pembusaan (foaming)

Air yang biasanya diambil dari proses pemanasan bisa

menyebabkan foaming pada boiler, karena adanya zat-zat organik,

anorganik, dan zat-zat tidak larut dalam jumlah yang besar. Efek

pembusaan terjadi pada alkalinitas tinggi.

Pengolahan Air Umpan Boiler

Air yang berasal dari air olahan yang diperoleh dari PT

Petrokimia Gresik yang diambil dari sungai Bengawan Solo belum

memenuhi persyaratan untuk digunakan sebagai air umpan boiler,

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

boiler harus memenuhi persyaratan tertentu agar tidak menimbulkan

masalah-masalah, seperti:

Pembentukan kerak pada boiler

Terjadinya korosi pada boiler

Pembentukan busa di atas perrmukaan dalam drum boiler

Tahapan pengolahan air agar dapat digunakan sebagai air umpan boiler

meliputi:

a. Filtrasi

b. Demineralisasi

c. Deaerasi

4.1.1.3. Air Konsumsi Umum dan Sanitasi

Air ini digunakan untuk memenuhi kebutuhan air minum,

laboratorium, kantor, perumahan, dan pertamanan. Air konsumsi dan

sanitasi harus memenuhi beberapa syarat yang meliputi syarat fisik,

syarat kimia, dan syarat bakteriologis.

Syarat fisik :

Suhu air sama dengan suhu lingkungan

Warna jernih

Tidak mempunyai rasa dan tidak berbau

Syarat kimia:

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

Tidak beracun

Syarat bakteriologis:

Tidak mengandung bakteri-bakteri, terutama bakteri yang

pathogen

4.1.1.4. Pengolahan Air

Pengolahan air untuk kebutuhan pabrik meliputi pengolahan

secara fisik dan kimia, penambahan desinfektan maupun penggunaan ion

exchanger. Pengolahan air melalui beberapa tahapan: a. Sand filter

Air baku dari air olahan yang diperoleh dari PT.Petrokimia Gresik

yang diambil dari sungai Bengawan Solo ditampung dalam bak

penampung awal. Dari bak penampung awal dialirkan ke filter.

Filter yang digunakan adalah jenis gravity sand filter dengan menggunakan pasir kasar dan halus. Lalu air yang telah disaring

ditampung ke bak penampung, dari bak penampung air dipompakan

ke tangki air konsumsi dan ke unit demineralisasi

b. Unit demineralisasi

Unit ini berfungsi untuk menghilangkan mineral-mineral yang

terkandung dalam air seperti Ca2+, Mg 2+, K+, Fe2+, Al3+, HCO3-,

SO42-, Cl- dan lain-lain dengan bantuan resin. Air yang diperoleh

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

menjadi air umpan boiler dan lainnya sebagai air proses.

Demineralisasi diperlukan karena air umpan ketel dan air proses

membutuhkan syarat-syarat sebagai berikut:

Tidak menimbulkan kerak pada boiler maupun pada tube alat

penukar panas jika steam digunakan sebagai pemanas. Kerak

akan mengakibatkan turunnya efisiensi operasi.

Babas dari semua gas-gas yang mengakibatkan terjadinya

korosi, terutama gas O 2 dan gas CO2

Air diumpankan ke cation exchanger yang berfungsi untuk menukar

ion-ion positif/kation (Ca2+, Mg 2+, K+, Fe2+, Al3+) yang ada di air

umpan. Alat ini sering disebut softener yang mengandung resin jenis

hydrogen-zeolite dimana kation-kation dalam umpan akan ditukar dengan ion H+ yang ada pada resin.

Akibat tertukarnya ion H+ dari kation-kation yang ada dalam air

umpan, maka air keluaran cation exchanger mempunyai pH rendah

(3,7) dan Free Acid Material (FMA) yaitu CaCO3 sekitar 12 ppm.

FMA merupakan salah satu parameter untuk mengukur tingkat

kejenuhan resin. Pada operasi normal FMA stabil sekitar 12 ppm,

apabila FMA turun berarti resin telah jenuh sehingga perlu

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

Air keluaran cation exchanger kemudian diumpankan ke degassifier, untuk menghilangkan gas CO2 dengan cara

menggelembungkan udara ke dalam air menggunakan blower. Air

kemudian diumpankan ke anion exchanger. Anion exchanger berfungsi sebagai alat penukar anion-anion (HCO3-, SO42-, Cl-,

NO3+, dan CO3-) yang terdapat di dalam air umpan. Di dalam anion

exchanger mengandung resin jenis Weakly Basic Anion Exchanger (WBAE) dimana anion-anion dalam air umpan ditukar dengan ion

OH- dari asam-asam yang terkandung di dalam umpan exchanger

menjadi bebas dan berkaitan dengan OH- yang lepas dari resin yang

mengakibatkan terjadinya netralisasi sehingga pH air keluar anion exchanger kembali normal dan ada penambahan konsentrasi OH -sehingga pH akan cenderung basa.

Batasan yang diijinkan pH (8,8-9,1), kandungan Na+ = 0,08-2,5

ppm. Kandungan silica pada air keluaran anion exchanger merupakan titik tolak bahwa resin telah jenuh (12 ppm). Resin

digenerasi menggunakan larutan NaOH 4%. Air keluaran cation dan

anion exchanger ditampung dalam tangki air demineralisasi sebagai penyimpan sementara sebelum dipakai sebagai air proses dan

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses c. Unit deaerator

Air yang sudah diolah di unit demineralisasi masih mengandung

sedikit gas-gas terlarut terutama O2. Gas-tersebut dihilangkan dari

unit deaerator karean menyebabkan korosi. Pada deaerator kadarnya

diturunkan sampai kurang dari 5 ppm.

Proses pengurangan gas-gas dalam unit deaerator dilakukan secara

mekanis dan kimiawi. Proses mekanis dilakukan dengan cara

mengontakkan air umpan boiler dengan uap tekanan rendah,

mengakibatkan sebagian besar gas terlarut dalam air umpan terlepas

dan dikeluarkan ke atmosfer. Selanjutnya dilakukan proses kimiawi

dengan penambahan bahan kimia hidrazin (N2H4). Adapun reaksi

yang terjadi adalah:

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

Gambar 4.1. Skema Pengolahan Air

4.1.1.5. Kebutuhan air

a. Kebutuhan Air Sungai

Kebutuhan Air Sungai dapat dilihat pada tabel berikut:

Tabel 4.1 Kebutuhan Air Pendingin

alat kebutuhan

HE-01 180,047 L/jam

kondenser 2560,535 L/jam COIL-REAKTOR 12715,373 L/jam

Jumlah 15455,955 L/jam

Jumlah air sungai yang dibutuhkan sebagai media pendingin untuk

coil, kondensor, maupun heat exchanger adalah sebesar

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

b. Kebutuhan Air untuk Steam

Air yang dibutuhkan untuk steam adalah 1162,311 L/jam

c. Kebutuhan Air Konsumsi Umum dan Sanitasi

Kebutuhan Air Konsumsi Umum dan Sanitasi dapat dilihat pada

tabel berikut:

Tabel 4.2 Kebutuhan Air Konsumsi Umum dan Sanitasi

Kebutuhan

L/jam Perkantoran 306,373 Laboratorium 130,719

Bengkel 65,359

Kantin 122,549

Hidran/Taman 62,500

Poliklinik 49,020

Jumlah air 736,520

Kebutuhan air konsumsi umum dan sanitasi = 736,520 L

Total air yang disuplay dari PT. Petrokimia

= make up air umpan boiler + air konsumsi + make up cooling tower

= 2547,984 L/jam

4.1.2. Unit Pengadaan Steam

Steam yang diproduksi pada pabrik novolak resin ini digunakan

sebagai pemanas reboiler. Steam yang dihasilkan dari boiler ini merupakan

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

Untuk menjaga kemungkunan kebocoran steam pada saat

distribusi, jumlah steam dilebihkan sebanyak 10%. Jadi jumlah steam yang

dibutuhkan adalah 1278,542 L/jam

Spesifikasi boiler:

Kode : BO-01

Jenis : Boiler pipa api

Jumlah : 1 buah

Heating surface : 1806,09 ft2

Rate of steam : 2875,09 lb/jam

Tekanan steam : 15,345 atm

Suhu steam : 200 °C

Efisiensi : 80%

Bahan bakar : IDO

Kebutuhan bahan bakar : 133,954682 L/jam

4.1.3. Unit Pengadaan Udara Tekan

Kebutuhan udara tekan untuk perancangan pabrik Novolak ini

diperkirakan sebesar 100 m3/jam, tekanan 6,775 atm dan suhu 32 °C. Alat

untuk menyediakan udara tekan berupa kompressor yang dilengkapi

dengan dryer yang berisi silika untuk menyerap air

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

Kode : KU-01

Fungsi : Memenuhi kebutuhan udara tekan

Jenis : Single Stage Reciprocating Compressor

Jumlah : 1 buah

Kapasitas : 100 m3/jam

Tekanan suction : 1 atm

Tekanan discharge : 6,775 atm

Efisiensi : 80%

Daya kompressor : 11 Hp

4.1.4. Unit Pengadaan Listrik

Kebutuhan tenaga listrik di pabrik asam adipat ini dipenuhi oleh

PLN dan generator pabrik. Hail ini bertujuan agar pasokan tenaga listrik

dapat berlangsung secara kontinyu, meskipun ada gangguan pasokan dari

PLN.

Generator yang digunakan adalah generator bolak-balik karena

tenaga listrik yang dihasilkan cukup besar dan tegangannya dapat dinaikan

atau diturunkan sesuai kebutuhan.

Kebutuhan listrik di pabrik ini antara lain terdiri dari :

1. Listrik untuk keperluan proses dan utilitas

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

3. Listrik untuk penerangan

4. Listrik untuk AC

Besarnya kebutuhan listrik masing-masing keperluan di atas dapat

diperkirakan sebagai berikut:

1. Listrik untuk keperluan proses dan utilitas

Kebutuhan listrik untuk keperluan proses and keoerluan pengolahan air

diperkirakan sebagai berikut:

Tabel 4.3 Kebutuhan listrik untuk keperluan proses dan utilitas

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

Jadi jumlah listrik yang dikonsumsi untuk keperluan proses dan utilitas

sebesar 38,85 HP = 29 kW

2. Listrik untuk laboratorium dan instrumentasi

Diperlukan menggunakan tenaga listrik sebesar 10 kW

3. Listrik untuk penerangan

Untuk menentukan besarnya tenaga listrik digunakan persamaan;

Dengan: L : Lumen per outlet

a : Luas area, ft2

F : Foot candle yang diperlukan (tabel 13 Perry 3th ed)

U : Koefisien utilitas (tabel 16 Perry 3th ed)

D : Efisiensi lampu (tabel 16 Perry 3th ed)

Perhitungan jumlah lumen dapat dilihat pada tabel 4.5

Tabel 4.5 Jumlah lumen berdasarkan luas bangunan

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

Bangunan Luas, m2 Luas, ft2 F U D Lumen lux

batas max

Ruang generator 500 5381.82 10 0.49 0.75 146444 293 1000

Bengkel 350 3767.28 40 0.56 0.80 336364 961 1000

Safety 100 1076.36 30 0.49 0.80 82375 824 1000

Gudang 1400 15069.11 5 0.49 0.75 205022 14 50

Pemadam 300 3229.09 20 0.49 0.75 175733 54 200

Jalan dan taman 2772 29836.83 5 0.49 0.75 405943 14 20

Area perluasan 30634 329733.61 5 0.49 0.75 4486172 14 20

Jumlah 50016 538354.65 16433821

Jumlah lumen :

Untuk penerangan luar ruangan = 5009270.28 lumen

Untuk penerangan dalam bangunan =11424550.76 lumen

Untuk semua area dalam bangunan direncanakan menggunakan lampu

flourescent 40 Watt,dimana satu lampu instant Starting Daylight 40 W

Jadi jumlah lampu dalam ruangan = 11424551 / 2300

= 4968 buah

Untuk semua area luar bangunan direncanakan menggunakan

lampu merkuri 100 Watt, dimana lumen output tiap lampunya 4200

lumen/watt.

mempunyai lumen output = 4200 lumrn/buah

Jadi jumlah lampu luar ruangan = 5009270 / 4200

=1193 buah

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

= 318020 W

= 318,02 kW

Tabel 4.6 Total Kebutuhan Listrik

Kebutuhan kW

1. Listrik untuk keperluan proses dan utilitas 31.63 2. Listrik untuk keperluan penerangan 318,02

3. Listrik untuk AC 15.00

4. Listrik untuk laboratorium dan instrumentasi 10.00

Total 374,65

Generator yang digunakan sebagai cadangan sumber listrik mempunyai

efisiensi 90%, sehingga generator yang disiapakan harus mempunyai

output sebesar 416,83 kW

Dipilih menggunakan generator dengan daya 450 kW

Spesifikasi generator yang diperlukan:

Kode : GU-01

Fungsi : Memenuhi kebutuhan listrik

Jenis : AC Generator

Jumlah : 1 buah

Kapasitas : 450 kW

Tegangan : 220/360 V

Efisiensi : 90%

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses

4.1.5. Unit Pengadaan Bahan Bakar

Unit pengadaan bahan bakar mempunyai tugas untuk memenuhi

kebutuhan bahan bakar boiler dan generator. Jenis bahan bakar yang

digunakan adalah IDO (Industrial Diesel Oil)

Pemilihan IDO sebagai bahan bakar didasarkan pada alasan:

1. Mudah didapat

2. Lebih ekonomis

3. Mudah dalam penyimpanan

Bahan bakar IDO yang digunakan mempunyai spesifikasi sebagai

berikut:

Specific Gravity : 0,840

Viscosity : 35

Pour Point ( ºF ) : 65

Sulphur Content : 1,5 %

Water Content : 10 %

Sediment : 0,02 %

Ash : 0,02 %

Heating Value : 16764 Btu/lb

Efisiensi bahan bakar : 80 %

commit to user Kapasitas Produksi 22.000 ton/tahun

Bab IV

Unit Pendukung Proses Bahan bakar =

a. Kebutuhan bahan bakar untuk boiler

Kapasitas boiler = 2875,09 lb/jam

Kebutuhan bahan bakar = 133,954682 L/jam

b. Kebtuhan bahan bakar untuk generator

Kapasitas generator = 450 kW

Kebutuhan bahan bakar = 59,69 L/jam Kapasitas alat

commit to user

Bab V

Manajemen Perusahaan 73

BAB V

MANAJEMEN PERUSAHAAN

5.1. Bentuk Perusahaan

Bentuk perusahaan yang direncanakan pada prarancangan pabrik

Novolak resin ini adalah Perseroan Terbatas (PT). Perseroan Terbatas

merupakan bentuk perusahaan yang mendapatkan modalnya dari penjualan

saham, dimana tiap sekutu turut mengambil bagian sebanyak satu saham atau

lebih. Saham adalah surat berharga yang dikeluarkan dari perusahaan atau

perseroan terbatas tersebut dan orang yang memiliki saham berarti telah

menyetorkan modal ke perusahaan, yang berarti pula ikut memiliki

perusahaan. Dalam perseroan terbatas, pemegang saham hanya bertanggung

jawab menyetor penuh jumlah yang disebutkan dalam tiap saham.

Pabrik Resin Novolak yang akan didirikan mempunyai :

Bentuk perusahaan : Perseroan Terbatas (PT)

Lapangan Usaha : Industri Resin Novolak

Lokasi Perusahaan : Kawasan Industri Gresik, Jawa timur

Alasan dipilihnya bentuk perusahaan ini didasarkan atas beberapa faktor,

commit to user

Bab V

Manajemen Perusahaan

1. Mudah mendapatkan modal dengan cara menjual saham di pasar

modal atau perjanjian tertutup dan meminta pinjaman dari pihak

yang berkepentingan seperti badan usaha atau perseorangan.

2. Tanggung jawab pemegang saham bersifat terbatas, artinya

kelancaran produksi hanya akan ditangani oleh direksi beserta

karyawan sehingga gangguan dari luar dapat dibatasi.

3. Kelangsungan hidup perusahaan lebih terjamin karena tidak

terpengaruh dengan berhentinya pemegang saham, direksi berserta

stafnya, dan karyawan perusahaan.

4. Mudah mendapat kredit bank dengan jaminan perusahaan yang sudah

ada.

5. Pemilik dan pengurus perusahaan terpisah satu sama lain, pemilik

perusahaan adalah para pemegang saham dan pengurus perusahaan

adalah direksi beserta stafnya yang diawasi oleh dewan komisaris.

6. Efisiensi dari manajemen

Para pemegang saham dapat memilih orang yang ahli sebagai dewan

komisaris dan direktur utama yang cukup cakap dan berpengalaman.

7. Lapangan usaha lebih luas

Suatu Perseroan Terbatas dapat menarik modal yang sangat besar dari

masyarakat, sehingga dengan modal ini PT dapat memperluas