BAB II

TINJAUAN PUSTAKA

2.1 Aluminium

Aluminium merupakan logam non-ferrous dan merupakan logam kedua terbesar yang dipergunakan oleh industri komponen setelah baja. Kelebihan dari logam Aluminium adalah memiliki berat sepertiga dari berat baja (ρ: 2,7 g/cm3), memiliki konduktifitas panas dan listrik yang baik, ratio kekuatan dan berat yang tinggi, tahan terhadap korosi, memiliki sifat formability yang baik serta mudah dicetak. Aluminium merupakan salah satu material yang sangat banyak dipergunakan dalam bidang teknik, namun sangat jarang dipergunakan dalam kondisi Aluminium murni. Aluminium yang dijumpai dalam bidang teknik kebanyakan dalam bentuk alloy dengan unsur penambah utama seperti Silikon, Copper, Magnesium, Iron, Mangan dan Zincum (Nadca, 1997).

Secara umum, penambahan logam paduan hingga konsentrasi tertentu akan meningkatkan kekuatan tensil dan kekerasan, serta menurunkan titik lebur. Jika melebihi konsentrasi tersebut, umumnya titik lebur akan naik disertai meningkatnya kerapuhan akibat terbentuknya senyawa, kristal, atau granula dalam logam. Namun, kekuatan bahan paduan Aluminium tidak hanya bergantung pada konsentrasi logam paduannya saja, tetapi juga bagaimana proses perlakuannya hingga Aluminium siap digunakan, apakah dengan penempaan, perlakuan panas, penyimpanan, dan sebagainya (Makalah Aluminium, 2009).

Aluminium sekrap yang selama ini memiliki nilai ekonomis yang lebih rendah jika dibandingkan dengan Aluminium murni dikarenakan proses pegecoran yang tidak sempurna. Aluminium sekrap telah digunakan untuk pembuatan sudu impeller dan brake disc melalui proses pengecoran, dimana hasilnya bagus dengan casting yield 73,59% untuk impeller dan 85,1% untuk disc brake (Abolarin,etl, 2007).

(Purnomo,2004). Porositas yang terjadi pada saat pengecoran Aluminium dapat dieleminir dengan mengontrol gas/oksigen dan variable pengecoran lainnya seperti, temperatur, laju pembekuan, laju pendinginan (Melo,M.L.N.M.,etl., 2005) yang dapat dilakukan dengan tersedianya dapur peleburan yang memadai.

Parameter pembekuan sangat dipengaruhi laju pendinginan, keadaan temperatur pada berbagai fasa berubah dengan peningkataan laju pendinginan, peningkatan laju pendinginan secara signifikan meningkatkan temperatur pengintian Aluminium (Dobrzanski, dkk, 2006).

Penambahan Si dan Cu pada Aluminium akan meningkatkan kekerasan dan kekuatan tarik Aluminium dan penambahan unsur Ti juga dapat meningkatkan kekerasan dan menghaluskan butir dari Aluminium. Komposisi paduan dan pemilihan proses pengecoran dapat mempengaruhi struktur mikro dari Aluminium paduan. Struktur mikro dapat dirubah dengan penambahan elemen tertentu pada paduan Aluminium seperti mampu cor, sifat mekanis dan mampu mesin yang baik dapat diperbaiki (Brown, 1999).

2.1.1 Sifat-sifat Aluminium

Aluminium telah menjadi salah satu logam industri yang paling luas penggunaannya di dunia. Aluminium banyak digunakan di dalam semua sektor utama industri seperti angkutan, konstruksi, listrik, peti kemas dan kemasan, alat rumah tangga serta peralatan mekanis.

Adapun sifat-sifat Aluminium antara lain sebagai berikut: a) Ringan

Memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau tembaga dan banyak digunakan dalam industri transportasi seperti angkutan udara. b) Tahan terhadap korosi

Sifatnya durabel sehingga baik dipakai untuk lingkungan yang dipengaruhi oleh unsur-unsur seperti air, udara, suhu dan unsur-unsur kimia lainnya, baik di ruang angkasa atau bahkan sampai ke dasar laut.

c) Kuat

logam lain. Digunakan untuk pembuatan komponen yang memerlukan kekuatan tinggi seperti: pesawat terbang, kapal laut, bejana tekan, kendaraan dan lain-lain.

d) Mudah dibentuk

Proses pengerjaan Aluminium mudah dibentuk karena dapat disambung dengan logam/material lainnya dengan pengelasan, brazing, solder, adhesive bonding, sambungan mekanis, atau dengan teknik penyambungan lainnya.

e) Konduktor listrik

Aluminium dapat menghantarkan arus listrik dua kali lebih besar jika dibandingkan dengan tembaga. Karena Aluminium tidak mahal dan ringan, maka Aluminium sangat baik untuk kabel-kabel listrik overhead maupun bawah tanah (Surdia, T. 1992).

f) Konduktor panas

Sifat ini sangat baik untuk penggunaan pada mesin-mesin/alat-alat pemindah panas sehingga dapat memberikan penghematan energi.

2.1.2 Alumunium-Si

2.1.3. Paduan Aluminium-Silicon ( AlSi )

Paduan Al-Si ditemukan oleh A. Pacz tahun 1921. Paduan Al-Si yang telah diperlakukan panas dinamakan Silumin. Sifat – sifat silumin sangat diperbaiki oleh perlakuan panas dan sedikit diperbaiki oleh unsur paduan. Paduan Al-Si umumnya dipakai dengan 0,15% – 0,4% Mn dan 0,5 % Mg. Paduan yang diberi perlakuan pelarutan (solution heat treatment), quenching, dan aging dinamakan silumin, dan yang hanya mendapat perlakuan aging saja dinamakan silumin. Paduan Al-Si yang memerlukan perlakuan panas ditambah dengan Mg juga Cu serta Ni untuk memberikan kekerasan pada saat panas. Bahan paduan ini biasa dipakai untuk piston kendaraan (Surdia, 1992).

Gambar 2.1 Diagram fasa Al-Si

Gambar 2.2 Daerah Diagram Fasa Al-Si

a. Daerah Hipoeutektik

Pada daerah ini terdapat kandungan silikon < 11,7% dimana struktur mikro akhir yang terbentuk pada fasa ini adalah fasa α – aluminium dan eutektik (gelap) yang kaya aluminium yang memiliki kekerasan 90 HB, Struktur mikro hipoeutektik diperlihatkan pada gambar 2.2.

b. Daerah Eutektik

c. Daerah Hypereutectic

Struktur mikro hypereutectic pada gambar 2.2 menunjukan Komposisi silikon diatas 12,2% sehingga kaya akan silikon dengan fasa eutektik sebagai fasa tambahan dan memiliki kekerasan 110 HB. Contoh aluminium alloy jenis ini :

:AC8H, A.339

Gambar 2.3 (b) mikrostuktur Al-Si hipoeutektik, (c) mikrostruktur Al-Si eutektik, (d) mikrostruktur Al-Si hipereutektik

2.2 Fly Ash

2.2.1 Fly Ash Batubara

Fly ash disebut juga Abu terbang ialah limbah hasil pembakaran batu bara pada tungku pembangkit listrik tenaga uap yang berbentuk halus, bundar dan bersifat pozolanik (SNI 03-6414-2002). Abu terbang adalah bagian dari abu bakar yang berupa bubuk halus dan ringan yang diambil dari campuran gas tungku pembakaran yang menggunakan bahan batubara. Abu terbang diambil secara mekanik dengan sistem pengendapan electrostatik. (Hidayat,1986) Abu terbang termasuk bahan pozolan buatan (lea. FM 1971 (dalam Hidayat, 1986)).Karena sifatnya yang pozolanic, sehingga abu terbang dapat dimanfaatkan sebagai bahan pengganti sebagian pemakaian semen, baik untuk adukan maupun untuk campuran beton. Keuntungan lain dari abu terbang yang mutunya baik ialah dapat meningkatkan ketahanan / keawetan beton terhadap ion sulfat dan juga dapat menurunkan panas hidrasi semen. Komponen terbesar yang terkandung dalam fly ash adalah silika (SiO2), alumina (Al2O3), oksida kalsium (CaO) dan oksida besi (Fe2O3). Fly ash banyak digunakan dan diakui secara luas sebagai campuran cement, concrete dan material-material khusus lainnya. Densitas fly ash berkisar antara 1,3 g/cm3 dan 4,8 g/cm3, besar densitas tersebut tergantung dari unsur kimia dan porositas yang terjadi di dalamnya.

Abu terbang batubara umumnya dibuang di ash lagoon atau ditumpuk begitu saja di dalam area industri. Penumpukan abu terbang batubara ini menimbulkan masalah bagi lingkungan. Berbagai penelitian mengenai pemanfaatan abu terbang batubara sedang dilakukan untuk meningkatkan nilai ekonomisnya serta mengurangi dampak buruknya terhadap lingkungan. Saat ini abu terbang batubara digunakan dalam pabrik semen sebagai salah satu bahan campuran pembuat beton. Selain itu, sebenarnya abu terbang batubara memiliki berbagai kegunaan yang amat beragam:

1. Penyusun beton untuk jalan dan bendungan 2. Penimbun lahan bekas pertambangan 3. Recovery magnetic, cenosphere, dan karbon

6. Filler aspal, plastik, dan kertas 7. Pengganti dan bahan baku semen

8. Aditif dalam pengolahan limbah (waste stabilization) 9. Konversi menjadi zeolit dan adsorben

Berikut ini adalah diagram alir proses terbentuknya sisa pembakaran (limbah) batubara pada power plant:

Gambar 2.4. Diagram alir terbentuknya sisa pembakaran batubara.

2.2.1.1 Sifat Kimia dan Sifat Fisika Fly Ash Batubara

Komponen utama dari abu terbang batubara yang berasal dari pembangkit listrik adalah silika ( SiO2 ), alumina, ( Al2O3 ), besi oksida (

Fe2O3 ), kalsium ( CaO ) dan sisanya adalah magnesium, potasium, sodium,

titanium dan belerang dalam jumlah yang sedikit. Rumus empiris abu terbang

Tabel 2.1. Komposisi Kimia Salah Satu Jenis Abu Terbang Batubara

Komponen Sub Bituminous( % )

SiO2 40-60 batubara yang dibakar dan teknik penyimpanan serta penanganannya. Pembakaran batubara lignit dan sub- bituminous menghasilkan abu terbang dengan kalsium dan magnesium oksida lebih banyak dari pada jenis bituminous. Namun, memiliki kandungan silika, alumina, dan karbon yang lebih sedikit dari pada bituminous.

2.2.2 Palm Oil Fly Ash (POFA)

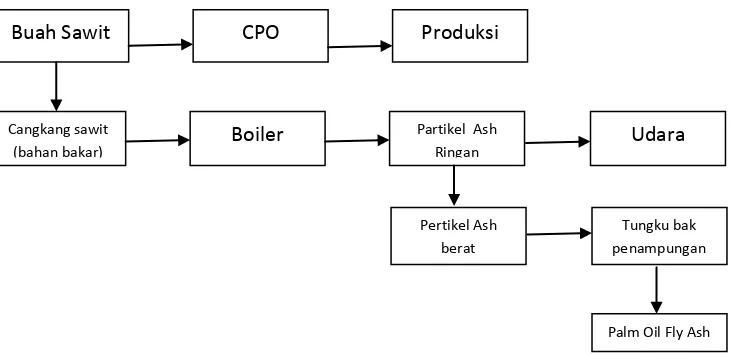

Gambar 2.5 Diagram Alir Palm Oil Fly Ash (POFA)

Dari hasil proses pembuatan Crude Palm Oil (CPO) maka akan dihasilkan limbah padat diantaranya serabut buah dan cangkang kelapa sawit itu sendiri, namun ini tidak menjadi masalah bagi Pabrik Kelapa sawit (PKS) karena limbah ini akan menjadi bahan bakar daripada boiler. Limbah padat berupa cangkang dan serat digunakan sebagai bahan bakar ketel (boiler) untuk menghasilkan energi mekanik dan panas. Uap dari boiler dimanfaatkan untuk menghasilkan energi listrik dan untuk merebus TBS sebelum diolah di dalam pabrik.

Cangkang dan serat buah sawit yang sudah terbakar, akan menghasilkan sisa- sisa pembakaran yang nantinya akan menjadi limbah daripada boiler atau furnance (tungku pembakaran) berupa:

1. Abu Terbang (Fly ash) , yakni abu yang berada dibawah tungku tepatnya ditempat pengumpulan abu.

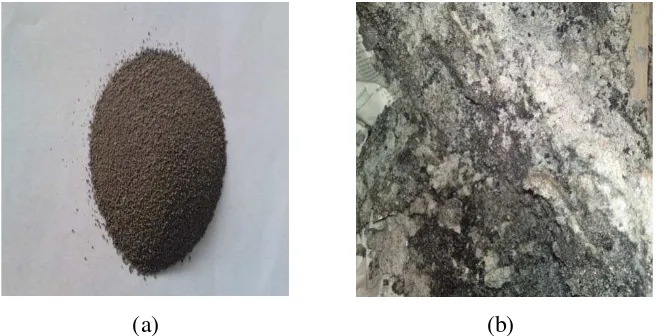

Gambar 2.6 Abu Terbang (Palm Oil Fly Ash)

(a) (b)

Gambar 2.7 (a) Bottom ash sesudah di grinding, (b) Bottom ash sebelum digrinding

Masalah yang kemudian timbul adalah sisa dari pembakaran pada boiler yang berupa abu dengan jumlah yang terus meningkat sepanjang tahun yang sampai sekarang masih belum termanfaatkan. Ternyata limbah abu sawit banyak mengandung unsur silika (SiO2) yang merupakan bahan pozzolanic. Berdasarkan penelitian yang dilakukan Graille dkk (1985) ternyata limbah abu sawit banyak mengandung unsur silika (SiO2) yang merupakan bahan pozzolanic.

Tabel. 2.2 Chemical composition of OPC and Palm Oil Fuel Ash (Abdullah,K dan Hussin,M,2010)

Chemical Consituents OPC (%) POFA (%)

Silicon Dioxide (SiO2) 20.1 55.20

Aluminium Oxide (Al2O3) 4.9 4.48

Ferric Oxide (Fe2O3) 2.5 5.44

Calsium Oxide (CaO) 65 4.12

Magnesium Oxide (MgO) 3.1 2.25

Sodium Oxide (Na2O) 0.2 0.1

Potasium Oxide (K2O) 0.4 2.28

Sulphur Oxide (SO2) 2.3 2.25

Loss On Ignition (LOI) 2.4 13.86

Dari tabel komposisi POFA (Palm Oil Fly Ash) diatas memperlihatkan bahwa hasil

pembakaran diruang bakar pabrik kelapa sawit menghasilkan fly ash yang

mengandung partikel-partikel keramik seperti SiO2,Al2O3, CaO,dengan partikel

utama silicon dioksida.

2.3. Teori Pengecoran

Proses pengecoran merupakan proses pembuatan tertua yang sampai saat ini masih terus diterapkan, keunggulan proses pengecoran adalah kemampuannya untuk memproduksi komponen dengan bentuk kompleks secara masal. Terdapat tiga bagian utama proses pengecoran, yang pertama proses pembuatan cetakan permanen atau cetakan pasir. Kedua adalah proses pembuatan inti dan yang ketiga adalah proses peleburan logam.

Pengecoran adalah suatu proses manufaktur yang menggunakan logam cair dan cetakan untuk menghasilkan parts dengan bentuk yang mendekati bentuk geometri akhir produk jadi.

2.3.1. Pembuatan coran

Untuk membuat coran, harus dilakukan beberapa proses seperti pencairan, pembuatan cetakan, penuangan, pembongkaran dan pembersihan coran. Untuk mencairkan logam bermacam-macam dapur yang dipakai. Umumnya kupola ( dapur induksi frekwensi rendah ) dipergunakan untuk besi cor, dapur busur listrik (dapur induksi frekwensi tinggi ) digunakan untuk baja tuang dan dapur krus untuk paduan tembaga atau coran paduan ringan, karena dapur ini dapat memberikan logam cair yang baik dan sangat ekonomis untuk logam-logam tersebut.

Pengecoran tekanan rendah adlah satu cara pengecoran dimana diberikan tekanan yang sedikit lebih tinggi dari tekanan atmosfer pada pembuatan logam dalam dapur, tekanan ini mengakibatkan mengalirnya logam cair ke atas melalui pipa kedalam cetakan. Pengecoran sentrifugal adalah suatu cara pengecoran dimana cetakan diputar dan logam cair dituangkan kedalamnya, sehingga logam cair tertekan oleh gaya sentrifugal dan kemudian membeku.

2.3.1.1 Proses Pengecoran

Proses pengecoran akan dihasilkan Aluminium dengan sifat-sifat yang diinginkan. Aluminium murni memiliki sifat mampu cor dan sifat mekanis yang tidak baik, maka dipergunakanlah Aluminium alloy untuk memperbaiki sifat tersebut. Beberapa elemen alloy yang sering ditambahkan diantaranya tembaga, Magnesium, Mangan, Nnikel, Silikon dan sebagainya.

Untuk membuat cetakan, dibutuhkan saluran turun yang mangalirkan cairan logam kedalam rongga cetakan. Besar dan bentuknya ditentukan oleh ukuran, tebalnya irisan dan macam logam dari coran. Selanjutnya diperlukan penentuan keadaan-keadaan penuangan seperti temperatur penuangan dan laju penuangan. Karena kualitas coran tergantung pada saluran turun, penambah, keadaan penuangan, maka penentuannya memerlukan pertimbangan yang teliti.

Sistem saluran adalah jalan masuk bagi cairan logam yang dituangkan ke dalam rongga cetakan. Tiap bagian diberi nama, dari mulai cawan tuang dimana logam cair dituangka n dari ladel, sampai saluran masuk ke dalam rongga cetakan.

Bagian-bagian tersebut terdiri dari: cawan tuang, saluran turun, pengalir, dan saluran masuk.

a. Cawan tuang

Merupakan penerima yang menerima cairan logam langsung dari ladel. Cawan tuang biasanya berbentuk corong atau cawan dengan saluran turun di bawahnya. Cawan tuang harus mempunyai konstruksi yang tidak dapat melakukan kotoran yang terbawa dalam logam cair dari ladel. Oleh karena itu cawan tuang tidak boleh terlalu dangkal. Kalau perbandingan antara: H tinggi logam cair dalam cawan tuang dan d diameter cawan, harganya terlalu kecil, misalnya kurang dari 3, maka akan terjadi pusaran-pusaran dan timbullah kerak atau kotoran yang terapung pada permukaan logam cair. Karena itu dalamnya cawan tuang sebaiknya dibuat sedalam mungkin. Sebaliknya kalau terlalu dalam, penuangan menjadi sukar dan logam cair yang tersisa dalam cawan tuang akan terlalu banyak sehingga tidak ekonomis. Oleh karena itu kedalaman cawan tuang biasanya 5 sampai 6 kali diameter.

b. Saluran turun

apabila diperlukan penahan kotoran sebanyak mungkin. Salurun turun dibuat dengan melubangi cetakan dengan mempergunakan satu batang atau dengan memasang bumbung tahan panas yang dibuat dari samot. Samot ini cocok untuk membuat salurun turun yang panjang. Ukuran diameter saluran turun bervariasi, tergantung dari berat coran.

c. Pengalir

Pengalir adalah saluran yang membawa logam cair dari saluran turun ke bagian-bagian yang cocok pada cetakan. Pengalir biasanya mempunyai irisan seperti trapesium atau setengah lingkaran sebab irisan demikian mudah dibuat pada permukaan pisah, lagi pula pengalir mempunyai luas permukaan yang terkecil untuk satu luas irisan tertentu, sehingga lebih efektif untuk pendinginan yang lambat. Pengalir lebih baik sebesar mungkin untuk melambatkan pendinginan logam cair. Logam cair dalam pengalir masih membawa kotoran yang terapung, terutama pada permulaan penuangan sehingga harus dipertimbangkan untuk membuang kotoran tersebut. Perpanjangan pemisah dibuat pada ujung saluran pengalir agar logam cair yang pertama masuk akan mengisi seluruh ruang pada cetakan, serta membuat kolam putaran pada saluran masuk dan membuat saluran turun bantu.

d. Saluran Masuk

2.3.1.2 Pembuatan Cetakan

Ada 2 jenis cetakan yang sering digunakan pada proses pengecoran, yaitu: a. Cetakan Logam

Cetakan yang biasa digunakan pada pengecoran logam adalah cetakan logam. Cetakan logam umumnya sering digunakan karena porositas yang terjadi lebih sedikit bila dibandingkan dengan cetakan pasir. Pada penuangan, logam cair mengalir melalui pintu cetakan, maka bentuk pintu cetakan harus dibuat sedemikian rupa sehingga tidak mengganggu aliran logam cair. Pada umumnya logam cair dituangkan dengan pengaruh gaya berat, walaupun dapat juga dipergunakan tekanan pada logam cair selama atau setelah penuangan. Pengecoran cetak adalah suatu cara pengecoran dimana logam cair ditekan ke dalam cetakan logam dengan tekanan tinggi.

b. Cetakan Pasir

Cara ini dibuat dengan cara memadatkan pasir. Pasir yang dipakai adalah pasir alam atau pasir buatan yang mengandung tanah lempung. Biasanya dicampurkan pengikat khusus seperti air-kaca, semen, resin furan resin fenol (minyak pengering), dan bentonit karena penggunaan zat-zat tersebut memperkuat cetakan atau mempermudah pembuatan cetakan.

Untuk membuat coran, harus dilakukan beberapa proses seperti pencairan, pembuatan cetakan, penuangan, pembongkaran dan pembersihan coran. Untuk mencairkan logam bermacam-macam dapur yang dipakai. Umumnya kupola (dapur induksi frekwensi rendah) dipergunakan untuk besi cor, dapur busur listrik (dapur induksi frekwensi tinggi) digunakan untuk baja tuang dan dapur krus untuk paduan tembaga atau coran paduan ringan, karena dapur ini dapat memberikan logam cair yang baik dan sangat ekonomis untuk logam-logam tersebut. Cetakan pasir jarang digunakan karena kemungkinan terjadinya porositas lebih besar.

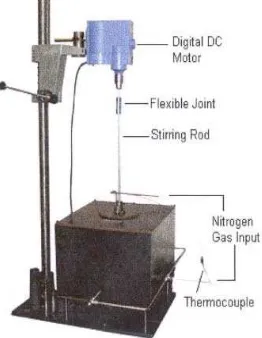

ini merupakan salah satu cara pembuatan material komposit, dimana penyebaran phasa (partikel ceramic, sort fibre) di campur dengan suatu cairan logam sebagai pengikatnya, cairan material komposit ini kemudian dicor dengan menggunakan metode yang konvensional (Sarangi,S dan Kumar,D,2009 ).

Metode Stir Casting adalah suatu proses penting dari produk komposit dimana material bahan penguat digabungkan dalam cairan logam dengan cara pengadukan (rader,2001). Keunggulan dari Pemilihan proses stir casting dalam pembuatan material ini dikarenakan teknik ini dapat membuat komposit logam dengan distribusi partikel keramik (Al2O3) yang merata dan homogen untuk dapat mendapat sifat mekanis yang baik. Partikel-partikel keramik diatas dapat dimanfaatkan untuk pembuatan bahan komposit yang proses pembuatanya

dapat dilakukan menggunakan metode stir casting. Pada proses stir casting

digunakan phasa yang tersebar seperti partikel keramik, fiber-fiber yang pendek

dicampur dengan suatu matrix dari logam berbentuk cair dilakukan secara

mekanis. Cairan material komposit kemudian dicor menggunakan sistem

pengecoran yang konvensional. Beberapa yang menjadi ciri khas dari metode stir

casting diantaranya adalah ;

1. Jumlah phasa yang tersebar didalam matrik terbatas (biasanya tidak

lebih dari 30% vol.)

2. Distribusi dari phasa yang tersebar didalam matrik tidaklah sempurna

betul.

Metal Matrix Composite dengan matriks aluminium biasanya diperkuat dengan keramik silikon karbida atau keramik alumina. Matriks harus terikat secara kuat dengan penguatnya, namun tidak boleh memiliki interaksi kimia sehingga cara yang baik untuk memperkuat ikatan matriks dengan penguat adalah dengan meningkatkan pembasahan partikel penguat dengan matriksnya. Apabila pembasahan tidak baik dapat terjadi aglomerasi dari penguat yang dapat mengakibatkan distribusi tegangan yang buruk, banyaknya porositas yang terbentuk dan sifat mekanis yang kurang baik.

Salah satu contoh metal matrix composite adalah POFA (palm oil fly ash) dimana aluminium sebagai matrikxnya dan fly ash cangkang sawit sebagai partikel penguatnya. Dengan Kandungan kimia yang dimiliki memungkinkan fly ash untuk digunakan sebagai penguat. Secara garis besar proses ini adalah mencampurkan bahan penguat ke dalam leburan metal dengan jalan mengaduknya Teknik ini mempunyai kelebihan dibanding yang lain yaitu harga relatif murah dan dapat membuat bentuk yang complex. Campurannya harus dileburkan dengan temperatur yang terkontrol dan fly ash ditambahkan pada aluminium yang telah melebur. Temperaturnya harus tetap dikontrol dan dijaga agar tetap diatas temperatur kritis sehingga dapat mencegah pembentukan campuran lain, yang dapat mempengaruhi fluidity larutannya. Pengadukan yang kontinyu akan dapat menimbulkan vortex sehingga penyebaran fly ash pada larutan dapat merata (GD Haryati).

2.4.Matriks

Matriks adalah fasa dalam komposit yang mempunyai bagian atau fraksi volume terbesar (dominan). Matriks mempunyai fungsi sebagai berikut :

a) Mentransfer tegangan ke serat.

b) Membentuk ikatan koheren, permukaan matrik/serat. c) Melindungi serat.

d) Memisahkan serat. e) Melepas ikatan.

Gambar 2.9 Ilustrasi matriks pada komposit

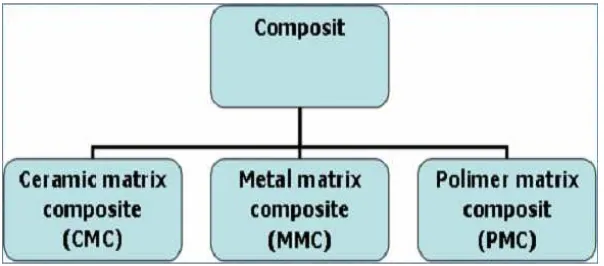

Berdasarkan bentuk dari matriks-nya, komposit dapat dibedakan menjadi :

Gambar 2.10 Klasifikasi komposit Berdasarkan bentuk dari matriks-nya

2.4.1. Komposit Matrik Logam (Metal Matrix Composites – MMC)

Metal Matrix composites adalah salah satu jenis komposit yang memiliki matrik logam. Material MMC mulai dikembangkan sejak tahun 1996. Pada mulanya yang diteliti adalah Continous Filamen MMC yang digunakan dalam aplikasi aerospace.

Kelebihan MMC dibandingkan dengan PMC :

1) Transfer tegangan dan regangan yang baik. 2) Ketahanan terhadap temperature tinggi 3) Tidak menyerap kelembapan.

4) Tidak mudah terbakar.

5) Kekuatan tekan dan geser yang baik.

Kekurangan MMC : 1) Biayanya mahal

2) Standarisasi material dan proses yang sedikit

Matrik pada MMC :

1) Mempunyai keuletan yang tinggi 2) Mempunyai titik lebur yang rendah 3) Mempunyai densitas yang rendah

Adapun beberapa Proses pembuatan MMC adalah :

1) Powder metallurgy 2) Casting/liquid ilfiltration 3) Compocasting

4) Squeeze casting

Aplikasi MMC pada kehidupan sehari-hari dan dalam dunia keteknikan, yaitu sebagai berikut:

1) Komponen automotive (blok-silinder-mesin,pully,poros gardan,dll) 2) Peralatan militer (sudu turbin,cakram kompresor,dll)