PENGARUH TEMPERATUR PENUANGAN

TERHADAP KEKERASAN DAN POROSITAS PADA CETAKAN LOGAM

Sri Harmanto1), Ahmad Supriyadi1), Riles Melvy Wattimena1)

1

Staf pengajar jurusan Teknik Mesin Politeknik Negeri Semarang Jl. Prof. Soedarto, SH, Tembalang, Semarang 50275

E-mail : sri-harmanto@yahoo.co.id

Abstract

With the motorcycle brake lever orders from aluminium scrap, it encourages entrepreneurs Small and Medium Enterprise (IKM) aluminium foundry, particularly in Juwana, Pati, Central Java to produce such components. However, due to the limitations of the equipment and tecnology used so far it has not materialized, This is because IKM are still using sand casting molds that produce low hardness but high porosity. The purpose of this study was to investigate the effect of pouring temperature on the hardness and porosity. The research is pouring with variable temperature : 650, 675, 700, 725, dan 750 0C. The outcomes of this research is to create a metal mold with a product motorcycle brake lever and the data of the effect of temperature on the hardness and porosity casting. The higher the temperature the higher casting hardness and porosity. In the pouring temperature of 650 0C hardness average is 35,3 HRB, whereas at 750 0C average hardness that occured was 43,0 HRB. In the pouring temperature of 650 0C to produce an average porosity of 0,3%, while at 750 0C average porosity was 1,8 %. Keywords: pouring temperature, hardness, porosity, metas molds

Abstrak

Dengan adanya pesanan tuas rem sepeda motor dari bahan aluminium bekas, maka mendorong para pengusaha Industri Kecil Menengah (IKM) pengecoran aluminium, khususnya di Juwana, Pati, Jawa Tengah untuk memproduksi komponen tersebut. Namun karena keterbatasan peralatan dan teknologi yang digunakan selama ini hal tersebut belum dapat diwujudkan. Hal ini disebabkan karena IKM masih menggunakan pengecoran dengan cetakan pasir yang menghasilkan kekerasan rendah namun porositas tinggi. Tujuan dari penelitian ini adalah untuk meneliti pengaruh temperatur penuangan terhadap kekerasan dan porositas. Metode penelitian yang dilakukan adalah: pemilihan bahan, pembuatan cetakan logam, proses pengecoran, pengujian kekerasan dan porositas, pengambilan data, dan analisa data. Adapun parameter penelitian yang digunakan adalah temperatur penuangan dengan variabel : 650, 675, 700, 725, dan 750 0C. Hasil yang dicapai dari penelitian ini adalah terwujudnya cetakan logam dengan produk tuas rem sepeda motor dan data-data pengaruh temperatur penuangan terhadap kekerasan dan porositas. Semakin tinggi temperatur penuangan semakin tinggi kekerasan dan porositasnya. Pada temperatur penuangan 650 0C kekerasan rata-rata adalah 35,3 HRB, sedangkan pada 750 0C kekerasan rata-rata yang terjadi adalah 43,0 HRB. Pada temperatur penuangan 650 0C menghasilkan porositas rata-rata 0,3 %, sedangkan pada 750 0C porositas rata-rata adalah 1,8 %.

PENDAHULUAN

Latar belakang dari penelitian ini adalah adanya pesanan tuas rem sepeda motor dari bahan aluminium bekas pada pengusaha Industri Kecil Menengah (IKM) pengecoran aluminium, khususnya di Juwana, Pati, Jawa Tengah. Namun karena keterbatasan peralatan dan teknologi yang digunakan selama ini hal tersebut belum dapat diwujudkan. Hal ini disebabkan karena IKM masih menggunakan pengecoran dengan cetakan pasir yang menghasilkan kekerasan rendah namun porositas tinngi. Hasil pengujian produk IKM Juwana (2009) menunjukan bahwa pengecoran dengan menggunakan cetakan pasir menghasilkan kekerasan 35 BHN dan porositas 2,51 %. Sedangkan menurut Dedy, M (2008) dan Maleki, A.B. (2006) dengan menggunakan cetakan logam menghasilkan kekerasan 80 BHN dan porositas 0,56 %. Menurut Firdaus (2002), pengecoran dengan menggunakan cetakan pasir menghasilkan porositas rata-rata sebesar 6,53 %, sedangkan dengan menggunakan cetakan logam menghasilkan porositas rata-rata sebesar 0,79 %.

Sehingga rumusan masalah yang diperoleh adalah untuk menaikkan kekerasan dan menurunkan porositas hasil pengecoran aluminium tersebut dapat dilakukan dengan menggunakan cetakan logam. Proses pengecoran yang selama ini masih dilakukan para pengusaha IKM di Juwana meliputi : pembuatan cetakan, proses peleburan, dan proses pengecoran aluminium.

Gambar 1. Proses pembuatan cetakan pasir dan Tuas rem sepeda motor Sumber : IKM Budijaya Logam, Juwana, Pati, Jawa Tengah (2012)

Tujuan dari penelitian ini adalah untuk meneliti pengaruh temperatur penuangan terhadap kekerasan dan porositas pada cetakan logam dengan bahan aluminium bekas. Parameter yang digunakan dalam penelitian ini adalah temperatur penuangan dengan variabel : 650, 675, 700, 725, dan 750 0C. Dari hasil penelitian Wardoyo, J.T., (2012) terdapat hubungan antara temperatur penuangan terhadap kekerasan seperti pada Gambar 2 di bawah ini.

Dari Gambar 2 dapat dilihat bahwa semakin tinggi temperatur penuangan semakin tinggi kekerasannya. Peningkatan temperatur penuangan menyebabkan kenaikan kekerasan. Hal ini diakibatkan karena semakin besar gradien temperatur antara logam cair dan cetakan akan diperoleh butiran semakin kecil yang menyebabkan kekerasannya meningkat. Jadi kenaikan temperatur penuangan akan meningkatkan sifat mekanik bahan.

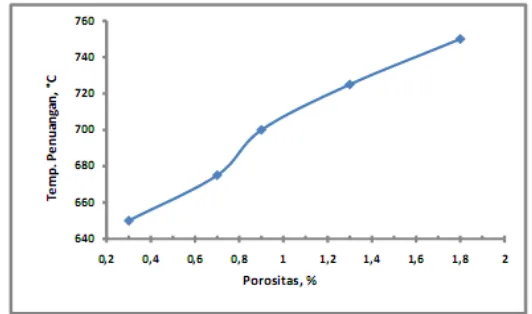

Hasil penelitian Wardoyo, J.T., (2012), pengaruh temperatur penuangan terhadap porositas pada proses pengecoran HPDC dapat dilihat seperti pada Gambar 3 di bawah ini.

Gambar 3. Pengaruh temperatur penuangan terhadap porositas Sumber : Hasil penelitian Wardoyo, J.T. Tahun 2012

Semakin tinggi temperatur penuangan akan menyebabkan porositas semakin banyak, hal ini disebabkan karena gas yang terjebak atau larut dalam cairan logam selama proses pencairan juga semakin banyak. Semakin tinggi temperatur penuangan, kelarutan gas (terutama hidrogen) semakin tinggi (Donald R. Askeland , 2003).

Kekerasan suatu material adalah ketahanan terhadap deformasi plastik atau deformasi permanen apabila dikenakan gaya luar. Metode yang sering digunakan pada pengujian kekerasan adalah Rockwell, Vickers, dan Brinnel, Callister, (2001). Skala kekerasan metode Rockwell dapat dilihat seperti pada Tabel 1 di bawah ini.

Tabel 1

Skala kekerasan metode Rockwell (ASM Handbook, Vol. 8, 2000) Scale

60 Cemented carbide, thin steel, and shallow case-hardened steel

B 1/16 in. (1.588 mm) ball

100 Copper alloys, soft steels, aluminium alloys, malleable iron

C Diamond 150 Steel, hard cast irons, pearlitic malleable iron, titanium, deep case-hardened steel, and other materials harder than 100 HRB

D Diamond 100 Thin steel and medium case-hardened steel and pearlitic malleable iron

E 1/8 in. (3.175 mm) ball

100 Cast iron, aluminium and magnesium alloys, bearing metals

F 1/16 in. (1.588 mm) ball

(a) (b)

Gambar 4. Penimbangan spesimen (uji porositas) : (a) penimbangan di udara; (b) penimbangan di dalam air

Sumber : Hasil penelitian Wardoyo, J.T. Tahun 2012

ρm = (

) Xρ ... (2.1)

(Boursoum, 1997) Keterangan : - m = densitas measurement, gr/cm3

- wudara = berat spesimen di udara, gr

- wfluida = berat spesimen di dalamair, gr

Porositas material dapat dihitung dengan persamaan :

P = (1-ρ

ρ ) x100%... (2.2)

(Bhushan, R.K., 2009) Keterangan : - P = porositas, %

-m = densitas measurement, gr/cm3

- th = densitas teoritis, gr/cm3

METODE PENELITIAN

Bahan penelitian yang digunakan pada proses pengecoran adalah aluminium bekas komponen sepeda motor, seperti : dudukan kampas rem, handel rem, dan dudukan kaki. Bahan-bahan ini untuk produk original termasuk dalam jenis ADC 12 (Aluminium Die Casting)seri 12.

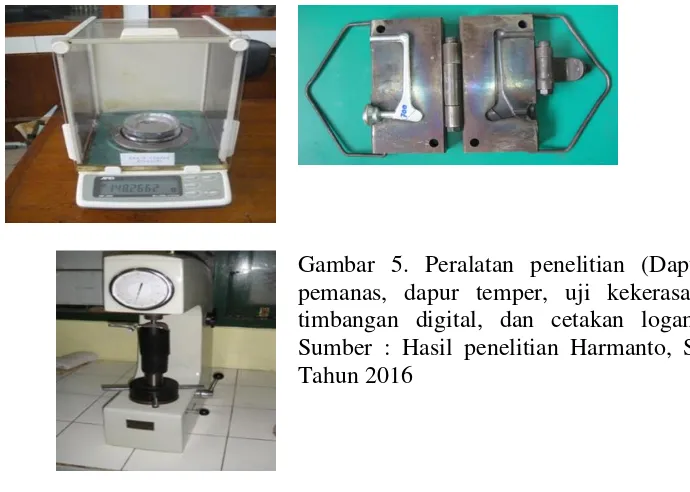

Gambar 5. Peralatan penelitian (Dapur pemanas, dapur temper, uji kekerasan, timbangan digital, dan cetakan logam) Sumber : Hasil penelitian Harmanto, S., Tahun 2016

Langkah-langkah percobaan yang dilakukan pada penelitian ini adalah berikut ini: - Masukkan bahan aluminium bekas ke dalam kowi

- Masukkan kowi ke dalam dapur pemanas dan panaskan dapur sehingga mencapai temperatur 650 0C.

- Keluarkan kowi dari dapur pemanas

- Tuangkan cairan aluminium bekas ke dalam cetakan logam - Keluarkan produk coran aluminium

- Lakukan proses pengecoran selanjutnya dengan memvariasikan temperatur penuangan 675, 700, 725, dan 750 0C masing-masing sebanyak 3 (tiga) kali dengan temperatur cetakan konstan 200 0C

- Lakukan pengujian kekerasan dan penimbangan spesimen -

Sumber : Hasil penelitian Harmanto, S., Tahun 2016

Gambar 8. Produk tuas rem sepeda motor

(Spesifikasi : t x l x p : 10 mm x 38 mmx 135 mm, berat = 51 gram) Sumber : Hasil penelitian Harmanto, S., Tahun 2016

HASIL DAN PEMBAHASAN

Pengujian kekerasan dilakukan dengan cara menguji benda uji (spesimen) pada alat uji kekerasan. Adapun metode pengujian kekerasan yang digunakan adalah metode

Brinnel (HRB).

Gambar 8. Pengujian spesimen pada alat uji kekerasan Sumber : Hasil penelitian Harmanto, S., Tahun 2016

Dari hasil pengujian kekerasan tersebut selanjutnya disusun pada Tabel 2 di bawah ini.

Tabel 2

Data-data pengaruh temperatur penuangan terhadap kekerasan No. Temperatur

Penuangan, 0C

Kekerasan, HRB

Kekerasan Rata-rata, HRB

1 650 35, 37, 34 35,3

2 675 37, 37, 36 36,7

3 700 38, 37, 40 38,3

4 725 41, 40, 40 40,3

5 750 44, 43, 42 43,0

Rata-Rata 38,7

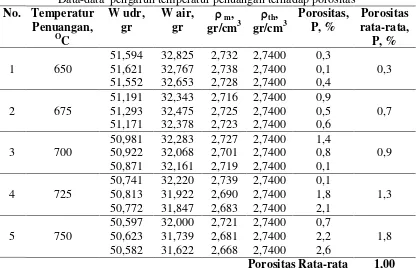

Pengujian porositas dilakukan dengan cara menimbang spesimen di udara dan di dalam air untuk mengetahui pengaruh temperatur penuangan : 650 0C, 675 0C, 700 0C, 725 0C terhadap porositas.

Gambar 9. Penimbangan Gambar 10. Penimbangan spesimen di udara spesimendi dalam air

Sumber : Hasil penelitian Harmanto, S., Tahun 2016

Hasil pengujian/penimbangan porositas pada spesimen selanjutnya disusun seperti pada Tabel 3 di bawah ini.

Tabel 3

Data-data pengaruh temperatur penuangan terhadap porositas No. Temperatur Sumber : Pengujian/penimbangan spesimen di Laboratorium Fisika Jurusan Teknik Mesin Politeknik Negeri Semarang

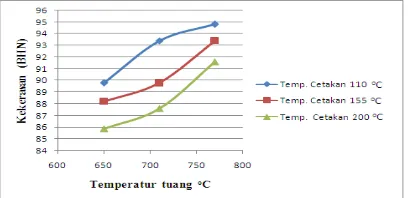

Gambar 11 Pengaruh temperatur penuangan terhadap kekerasan Sumber : Hasil penelitian Harmanto, S., Tahun 2016

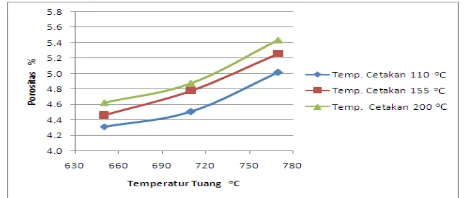

Gambar 12 Pengaruh temperatur penuangan terhadap porositas Sumber : Hasil penelitian Harmanto, S., Tahun 2016

Dari Gambar 11 dapat dilihat bahwa semakin tinggi temperatur penuangan kekerasan yang dihasilkan juga semakin tinggi, di mana pada temperatur penuangan 650 oC kekerasan rata-rata yang terjadi sebesar 35,7 HRB, sedangkan pada temperatur penuangan 750 oC menghasilkan kekerasan rata-rata sebesar 43,0 HRB.

Peningkatan temperatur tuang menyebabkan kenaikan kekerasan, hal ini diduga akibat makin besarnya gradien temperatur antara logam cair dan cetakan, sehingga akan menghasilkan butiran semakin kecil yang menyebabkan kekerasannya meningkat. Jadi kenaikan temperatur tuang akan meningkatkan karakteristik mekanik bahan.

Bila melihat distribusi kekerasan spesimen, kekerasan terendah 35,3 HRB sedangkan kekerasan tertinggi 43,0 HRB atau sekitar 80 BHN. Kekerasan tersebut mendekati dengan hasil penelitian yang dilakukan oleh Dr. Roger Lumley dari CSIRO Light Metals Flagship Australia, yang melaporkan bahwa kekerasan hasil pengecoran HPDC untuk bahan ADC 12 adalah 83 hingga 98 BHN.

Semakin tinggi temperatur penuangan akan menyebabkan porositas semakin banyak, hal ini disebabkan karena gas yang terjebak atau larut dalam cairan logam selama proses pencairan juga semakin banyak. Semakin tinggi temperatur penuangan, kelarutan gas (terutama hidrogen) di dalam cairan logam semakin tinggi (Donald R. Askeland, 2003).

Dari segi bentuk tuas sepeda motor hasil pengecoran dengan menggunakan cetakan logam ini masih belum sempurna. Sebagian benda kerja tidak terisi penuh cairan aluminium sehingga menyebabkan terjadinya cacat-cacat permukaan. Hal ini disebabkan karena penyusutan aluminium yang tidak dapat diatasi oleh penambah (Riser). Salah satu solusi yang memungkinkan untuk mengatasi adanya penyusutan aluminium tersebut adalah dengan cara pengecoran dengan tekanan (injection).

Kekerasan tuas rem sepeda motor hasil pengecoran dengan cetakan logam rata-rata lebih tinggi daripada pengecoran dengan cetakan pasir, namun masih di bawah tuas rem produk original. Pada cetakan logam menghasilkan kekerasan rata-rata sebesar 38,7 HRB, cetakan pasir 25 HRB,dan produk original 61 HRB.

Porositas aluminium hasil pengecoran dengan cetakan logam rata-rata juga lebih rendah daripada pengecoran dengan cetakan pasir, namun masih lebih tinggi daripada produk original. Pada cetakan logam menghasilkan porositas rata-rata sebesar 1,00 %, cetakan pasir 2,51 %, dan produk original 0,14 %.

KESIMPULAN

Kesimpulan yang diperoleh dari penelitian ini adalah:

a. Dengan adanya cetakan logam, IKM akan lebih mengenal metode pengecoran yang lebih baik dengan harapan akan beralih dari metode pengecoran konvensional (gravitasi) kepada pengecoran dengan cetakan logam.

b. Temperatur penuangan mempengaruhi tingginya kekerasan coran, di mana semakin tinggi

temperatur penuangan menyebabkan kekerasan coran juga semakin tinggi. c. Temperatur penuangan juga mempengaruhi tingginya porositas coran, di mana

semakin tinggi temperatur penuangan menyebabkan porositas coran juga semakin tinggi.

d. Pengecoran dengan menggunakan cetakan logam menghasilkan kekerasan yang jauh lebih tinggi dan porositas lebih rendah daripada pengecoran dengan menggunakan cetakan pasir, namun masih memiliki kekerasan yang lebih rendah dan porositas yang lebih tinggi daripada produk original.

Terima kasih Kepada Kementrian Ristek & Teknologi, yang telah membiayai Penelitian Hiber Bersaing ini Tahun 2015.

DAFTAR PUSTAKA

Askeland, D.R., 1985, “The Science and Engineering of Publ., Material”, PWS,

Boston, MA, USA.

ASM Handbook, 2000, Mechanical Testing and Evaluation, Volume 8, ASM International.

Boursoum, M.W., 1997, “Fundamental of Ceramic”, Mc. Graw Hill Companies, New

York, USA.

Campbell, J., 2003, “ Casting”, 2nd Edition, Butterworth-Heimann.

Dedy,M, 2008, “Pengaruh Parameter Proses Terhadap Fluiditas dan Kualitas Coran ADC 12 dengan High Pressure Die Casting”, Tesis S-2 Teknik Mesin Universitas Gadjah Mada.

Donald R. Askeland , 2003, “The Science and Engineering of Materials 6th Edition”. Firdaus, 2002, “Analisis Parameter Proses Squeeze Casting Terhadap Cacat Porositas

Produk Flens Motor Sungai”, Jurnal Teknik Mesin Universitas Kristen Petra, Vol. 4, hal. 6 – 12.

Lumlay,RN., 2009., “Rapid Heat Treatment of Aluminum High-Pressure Diecastings”, Journal metallurgical and materials transactions a, volume 40a, pp 1716-1726

Maleki, A.B.N., Shafyei, A.,2006, “Effects Of Squeeze Casting Parameters On

Density, Macrostructur And Hardness Of LM 13 Alloy”, Material Science And

Engineering A 428 (2006) 135 – 140.

Wardoyo, J.T., 2012, “Pengaruh Temperatur Tuang dan Temperatur Cetakan Proses HPDC terhadap Kekerasan dan Porositas Bahan ADC 12 untuk Sepatu Rem