BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Pemeliharaan (Maintenance)

Pada generasi I, sebelum perang dunia II pemeliharaan peralatan di

Jepang menggunakan cara pemeliharaan lama (metode klasik) yaitu dengan

menggunakan sistem Breakdown Maintenance (BM). Dimana pemeliharaan dilakukan setelah timbul kerusakan. Hal ini masih dapat dilakukan dikarenakan

oleh :

1. Mekanisasi industri tidak tinggi, sehingga periode waktu bukan masalah.

2. Peralatan sangat sederhana dengan tingkat keandalan tinggi, (karena

rancangan dibuat berlebihan) dan mudah dirawat.

3. Tidak membutuhkan maintenance secara matematis, kecuali pembersihan

dan pelumasan, sehingga skill yang dibutuhkan rendah.

4. Preventive bukan prioritas utama

Generasi II, yaitu pada saat perang dunia II industri-industri di jepang

mulai mengalami kesulitan dengan kerusakan yang dihadapi. Hal ini disebabkan

oleh :

1. Meningkatnya mekanisasi peralatan, akibat dari meningkatnya kebutuhan

2. Sejak tahun 1950-an jenis mesin dan peralatan industri makin banyak dan

kompleks.

3. Periode waktu menjadi perhatian utama, sehingga mulai tercipta konsep

Preventive Maintenance (1960) dan pelaksanaan overhaul dilakukan secara periodik pada interval yang tetap

4. Peningkatan ongkos pemeliharan terhadap ongkos operasi, sehingga

meningkat pada sistem perencanaan dan penjadualan.

Dengan demikian pemeliharaan hanya akan segera dilakukan setelah

mesin/peralatan mengalami kerusakan, hal ini juga yang menyebabkan para

insinyur pemeliharaan tidak punya waktu untuk memberikan ide-ide yang baik

Sehingga pada generasi III yaitu sejak pertengahan tahun 1970-an, dengan

adanya peningkatan proses perubahan di industri jepang maupun dunia yang

memacu adanya sistem pemeliharaan Preventive Maintenance sebagai sistem pemeliharaan yang tepat dan yang sering digunakan hingga saat ini, dan sejarah

pemeliharaan Breakdown Maintenance telah ditinggalkan.

Pengertian pemeliharaan (Maintenance) menurut JIS adalah semua pengaturan dan kegiatan yang diperlukan untuk menjaga/memelihara suatu

peralatan pada kondisi siap pakai/siap operasi atau dengan memperbaikinya

sehingga bebas dari kerusakan. Sedangkan tujuan pemeliharaan dapat dibagi atas

beberapa tujuan, yaitu :

a. Berdasarkan pengertiannya, Tujuan pemeliharaan dibagi atas :

1. Tujuan pemeliharaan dalam arti sempit

Tujuannya adalah adalah suatu kegiatan untuk menjaga/memelihara

suatu peralatan/mesin dapat beroperasi dengan keadaan baik dan bebas

dari penurunan mutu baik peralatan/mesin maupun produk yang

dihasilkan.

2. Tujuan pemeliharaan dalam arti luas

Tujuannya adalah semua kegiatan yang dibutuhkan untuk menunjang

kelancaran produksi dan meningkatkan produktivitasnya yaitu dengan

cara :

1. Menyempurnakan peralatan/mesin

2. Menyempurnakan mutu produk

3. Penyerahan dan penyelesaian tepat waktu

4. Meningkatkan efisiensi dan biaya pemeliharaan yang ekonomis

5. Mengurangi kecelakaan dan meningkatkan moral kerja.

b. Tujuan pemeliharaan jika ditinjau dari segi teknis

1. Memelihara keberadaan peralatan dan mesin agar siap pakai dalam kurun

waktu tertentu (Availability).

3. Menyempurnakan bagian peralatan dan mesin agar mudah dipelihara

dalam kondisi pemeliharaan yang spesifik dan jangka waktu tertentu

(Maintainability).

Pemeliharaan yang dilakukan terhadap turbin yang ada di PTPN-IV DOLOK

ILIR adalah jenis turbin uap merek KKK (Kohle, Kopp, and Kausch), type

AFA-4G4.A buatan Prancis tahun 1997 dengan kapasitas 1200 KW dan putaran 5294

Rpm.

Gambar 2.1 Turbin uap KKK

Adapun spesifikasi dari turbin uap KKK tersebut adalah sebagai berikut:

Bantalan = 8 buah Oring carbon = 1 buah

Poros = 1 buah Sudu = 18 buah

Packing = 2 buah

Nozzle = 1 buah

Roda gigi = 2 buah

2.1.1 Dasar-dasar Perencanaan Pemeliharaan

Dasar rencana kerja pemeliharaan merupakan rencana pokok (Master Plan) yang terdiri dari dasar strategis pemeliharaan jangka panjang, yaitu :

1. Rencana kerja pemeliharaan untuk jangka waktu 10 tahun, yang meliputi :

a. Rencana kerja pemeliharaan pencegahan (Preventive Maintenance) b. Rencana kerja untuk penyempurnaan (Improvement)

c. Rencana kerja pembelian material dalam skala besar (Refractory Material).

2. Rencana kerja pemeliharaan tahunan

a. Rencana kerja pemeliharaan tahunan yang diambil dari rencana

kerja jangka panjang (Time Based)

b. Rencana kerja pemeliharaan yang dibuat untuk perhitungan

biaya/estimasi anggaran untuk satu tahun fiskal

c. Rencana pembaharuan (Renewal Plan) dan rekondisi peralatan d. Rencana kerja yang dikontrakkan.

e. Rencana pembelian material seperti spare part, minyak pelumas,

dll.

3. Rencana kerja pemeliharaan bulanan, yang meliputi :

a. Rencana kerja pemeliharaan berdasarkan kondisi peralatan

b. Rencana pekerjaan pemeliharaan yang tertunda pada bulan lalu

c. Rencana perbaikan peralatan dari hasil koordinasi seksi operasi

dengan seksi pemeliharaan

4. Rencana kerja pemeliharaan mingguan dan harian, yang meliputi :

a. Rencana kerja pemeliharaan berdasarkan kondisi (Condition Based).

b. Rencana kerja pemeliharaan dari hasil koordinasi seksi operasi dan

seksi pemeliharaan yang dilakukan sebelum memulai pekerjaan.

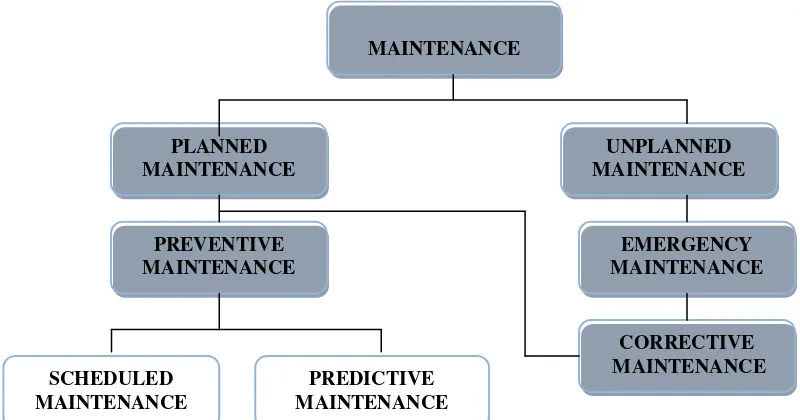

2.1.2 Strategi Pemeliharaan (Maintenance Strategy)

pemeliharaan (Planned Maintenance) dilakukan secara rutin (Preventive Maintenance) dengan jadual pemeliharaan yang telah ditentukan (Scheduled

Maintenance) ataupun (Predictive Maintenance) sedangkan pemeliharaan diluar perencanaan (Unplanned Maintenance) adalah merupakan pemeliharaan darurat yang tidak diinginkan (Emergency Maintenance) yang terjadi diluar dugaan tetapi harus segera diperbaiki kembali (Corrective Maintenance), sebab hal tersebut sangat berpengaruh dalam proses produksi. Untuk lebih jelasnya dapat dilihat

pada diagram berikut :

Gambar 2.2 Diagram Maintenance Strategy

2.1.3 Pembagian Sistem Pemeliharaan

Sistem pemeliharaan secara garis besar terdiri dari beberapa macam, yaitu:

a. Sistem Pemeliharaan Rutin (Preventive Maintenance)

Prinsip kerja dari sistem pemeliharaan rutin (Preventive Maintenance) adalah melakukan pemeliharaan untuk mencegah atau mengurangi laju penurunan

mutu mesin/peralatan sebelum mengalami kerusakan yang dilakukan dengan

metode :

a. Pemeliharaan secara berkala (Time Based )

b. Pemeliharaan peramalan dengan pengukuran (Conditional Based)

Biaya perbaikan ini akan dapat diminimalkan apabila kita telah

mengetahui kerusakan secara dini. Tipe pemeriksaan dan pemeliharaan preventif

ini dibuat dengan mempertimbangkan ketersediaan tenaga kerja, suku cadang,

bahan untuk perbaikan dan faktor lainnya. Keuntungan melakukan pemeriksaan

dan perbaikan secara priodik pada mesin-mesin adalah dapat diramalkannya total

perbaikan pada seluruh equipment di suatu pabrik oleh para insinyur pemeliharaan. Selanjutnya, kesalahan atau kerusakan dapat diramalkan lebih awal

dengan melihat fenomena kenaikan getaran mesin atau dari performa mesin yang

menurun, sehingga dengan demikian harus segera dilakukan perbaikan sebelum

timbul kerusakan yang lebih parah lagi.

Untuk pendeteksian keadaan yang tidak normal dari mesin/peralatan sedini

mungkin dilakukan oleh group inspeksi yang berada di bawah bagian

pemeliharaan. Bantuan dan laporan dari orang produksi akan sangat membantu

bagian pemeliharaan, sehingga dapat dibuat perencanaan pemeliharaan yang

maksimal. Seksi pemeliharaan atau inspeksi adalah merupakan bagian dari sistem

pemeliharaan rutin. Seksi ini melakukan pemeriksaan rutin pada mesin-mesin dan

pada saat terjadinya pembongkaran mesin seperti menyiapkan inspeksi dan

membuat rencana perbaikan atau penggantian, termasuk pengontrolan biaya dan

pengembangan teknis dari peralatan tersebut. Pengurangan kemungkinan

kerusakan mesin/peralatan merupakan tujuan yang paling penting dalam dari

sistem Preventive Maintenance.

Bila pemeliharaan rutin dilakukan dengan baik, maka beberapa mesin

cadangan yang ada akan tidak terpakai, sehingga umur mesin akan bertambah

panjang hingga perbaikan hanya perlu dilakukan pada saat dilakukannya

pembongkaran mesin-mesin berskala besar di pabrik tersebut, maka mesin

cadangan boleh dikurangi yang artinya hal tersebut akan dapat mengurangi biaya

pemeliharaan. Data-data dan informasi sehubungan dengan kerusakan dan

perbaikan mesin/peralatan akan tersimpan dengan sistematis dan ini merupakan

data dasar untuk merumuskan rencana-rencana pemeliharaan selanjutnya dan

peningkatan fasilitas yang dilakukan oleh bagian pemeliharaan dan bagian

inspeksi. Data ini merupakan masukan yang sangat akurat untuk bagian

b. Sistem Pemeliharaan Setelah Rusak (Breakdown Maintenance)

Pada awalnya semua industri menggunakan sistem ini. Prinsip kerjanya

yaitu jika ada mesin/peralatan yang sudah rusak, baru pemeliharaan akan

dilakukan sesegera mungkin. Jika industri memakai sistem ini maka kerusakan

mesin akan berulang berkali-kali dan frekuensi kerusakannya sama setiap

tahunnya.

Industri yang menggunakan sistem ini dianjurkan untuk menyediakan

cadangan mesin (stand by machine) bagi mesin-mesin yang vital. Sifat lain dari sistem ini adalah data dan file informasi, dimana data dan file informasi perbaikan

mesin/peralatan harus tetap dijaga. Pada sistem ini untuk pembongkaran tahunan

tidak ada karena pada saat dilakukan penyetelan atau perbaikan, unit-unit

cadanganlah yang dipakai. Dan hal ini memerlukan tenaga kerja tetap yang sangat

banyak dibandingkan dengan sistem lain. Sistem Breakdown Maintenance ini sudah banyak ditinggalkan oleh industri-industri karena sudah ketinggalan zaman

karena tidak sistematik secara keseluruhannya dan banyak mengeluarkan biaya

maupun waktu yang terbuang.

c. Sistem Pemeliharaan Ulang (Corrective Maintenance )

Dengan meningkatnya sistem perkembangan bahan sehingga tidak sejalan

dengan perkembangan pemeliharaan sistem preventive. Untuk mengatasi hal

tersebut maka dianjurkan untuk melakukan sistem pemeliharaan ulang (Corrective Maintenance). Setelah beberapa tahun pemeliharaan rutin dilaksanakan di pabrik dan dari data-data inspeksi yang dilakukan maka dapat diperoleh umur dan biaya

pemeliharaan dari masing-masing mesin/peralatan. Dari informasi ini kita dapat

menentukan prioritas unit mana yang harus segera di perbaiki. Bagian inspeksi

dan perencanaan bekerja sama dengan bagian produksi dan pekerja lapangan akan

menginformasikan kondisi masing-masing mesin dengan cara sebagai berikut :

1. Bagaimana perencanaan aslinya dan apakah kinerja berubah setelah

masa pemeliharaan yang lama, suku cadang mana yang mudah rusak.

2. Adakah cara lain untuk mencegah kerusakan tersebut.

4. Menetapkan umur dari masing-masing mesin dan peralatan untuk

menangkal munculnya masalah yang lebih besar lagi.

Selanjutnya data-data perbaikan dan pemeriksaan rutin akan

memungkinkan kita mendeteksi kemungkinan terjadinya kerusakan dan

mempersiapan kerja untuk jenis pekerjaan tersebut. Ini akan menghasilkan

prosedur perbaikan yang tepat dan dapat meminimalkan waktu yang di pakai

untuk pekerjaan tersebut. Sifat-sifat yang menonjol dari sistem pemeliharaan

ulang adalah efisien dan erat hubungan diantara bagian perencana, bagian inspeksi

dan pekerja seperti ahli bahan, insinyur mesin, kimia dan lain-lain. Disinilah

masalah yang muncul di lapangan dapat diatasi berkat adanya kerjasama dari

seluruh bagian-bagian yang ada di pabrik.

Meminimalkan frekuensi kerusakan pabrik setiap bulan dapat dilakukan

dengan cara menjaga kualitas bahan, memodifikasi rancangan mesin, proses, dan

lain-lain. Informasi dari penyediaan barang (Supplier) mengenai barang-barang/bahan yang terbaru akan sangat membantu perencanaan selanjutnya, tetapi

pemakaian bahan-bahan ini harus kita mengerti benar dan disesuaikan dengan

keperluan pabrik. Tugas dari seorang insinyur bagian pemeliharaan tidak hanya

sebatas memelihara mesin dan peralatan yang ada saja, tetapi juga bertugas untuk

memaksimumkan keuntungan pabrik dengan mengurangi jumlah kerusakan

mesin/peralatan dan juga mengurangi biaya pemeliharaan. Hal ini dilakukan

dengan mempelajari/mengembangkan teknologi yang terbaru. Konsep

pembiayaan pada pengembangan bahan untuk suku cadang mesin/peralatan

tertentu sangatlah penting dan orang yang ahli bahan harus bekerja sama dengan

bagian pemeliharaan.

Awalnya pada pemeliharaan ulang, tenaga kerja tambahan dan penanaman

modal diperlukan, tetapi modal tersebut akan kembali dalam waktu yang singkat

dengan dinaikkannya pelayanan, berkurangnya kerusakan, penurunan biaya

perbaikan, dan bertambah panjangnya umur fasilitas-fasilitas tersebut. Dengan

d. Sistem Pemeliharaan Produktif (Produktif Maintenance )

Sistem pemeliharaan yang baik adalah berbeda untuk masing-masing

pabrik. Hal ini disebabkan masing-masing pabrik berbeda pemakaian bahan dan

energinya begitu juga dengan hasil produksinya. Sistem pemeliharaan ini dimulai

dengan mengoptimumkan sistem pemeliharaan itu sendiri berkait dengan

beberapa kondisi yang dialami pabrik tersebut, ini adalah konsep pemeliharaan

produktif. Pengurangan kerusakan yang tidak diinginkan merupakan elemen yang

penting bagi semua sistem pemeliharaan. Pengurangan ini dapat diperoleh dengan

kerja sama yang baik diantara bagian perencana dengan bagian inspeksi.

Tujuan dari pemeliharaan ini adalah untuk merencanakan pemeliharaan

dari masing-masing fasilitas yang ada sesuai dengan umur masa pakainya, dan

dengan mengurangi biaya pemeliharaan tahunan, dengan cara pendekatan inspeksi

dan pekerjaan perbaikan pada waktu diadakannya pembongkaran mesin tahunan

atau pemeliharaan yang lain-lain. Optimasi perencanaan biaya pemeliharaan

untuk pekerjaan lapangan pada saat pembongkaran mesin dan pekerjaan

pemeliharaan harian dapat dievaluasi langsung melalui sifat-sifat dari mesin.

Keperluan memasang mesin cadangan/peralatan ditentukan oleh hasil dari konsep

pemeliharaan produktif. Biaya tambahan untuk unit-unit cadangan dapat

dilakukan dengan membandingkan biaya investasi dengan uang yang kembali bila

kiat memakai sistem pemeliharaan rutin untuk seluruh mesin yang ada dalam

pabrik tersebut. Secara umum, mesin-mesin/peralatan yang besar dan mahal

diharapkan dapat berjalan secara rutin pada masa-masa pemeliharaan tersebut,

hingga mesin/peralatan cadangan dapat ditiadakan.

2. 2 Tugas-tugas Bagian Pemeliharaan

Adapun tugas-tugas dasar dari seksi pemeliharaan dibagi atas beberapa

bagian yaitu sebagai berikut :

a. Bagian perencanaan dan penugasan

b. Bagian pemeriksaan dan pengawasan

c. Bagian pengawasan bahan

d. Bagian pekerjaan lapangan

a. Bagian Perencanaan dan Penugasan

Tugas-tugas bagian perencana dan penugasan adalah :

1. Menerima dan mengumpul semua permintaan-permintaan kerja.

2. Mendaftarkan dan mengklassifikasikan semua permintaan-permintaan

kerja yang diterima.

3. Menyiapkan permintaan-permintaan kerja pemeliharaan tersebut.

4. Mempelajari dan membuat pembagian kerja, dan penempatan pekerja

pada lokasi yang sesuai.

5. Menyiapkan dan membuat perintah-perintah kerja.

6. Mengecek dan menyiapkan bahan-bahan yang diperlukan.

7. Menyetujui semua permintaan-permintaan kerja diatas dan juga

permintaan kerja harian.

8. Memonitor semua kegiatan-kegiatan pemeliharaan dan juga kemajuan

nya.

9. Mengecek laporan dari pekerjaan yang sudah selesai

10. Menerima dan menyimpan catatan jam kerja yang sebenarnya dan

juga catatan equipment yang ada di pabrik termasuk bahan-bahan yang dipakai.

11. Melaporkan pada bahagian gudang perubahan pemakaian suku

cadang, bahan habis pakai, dan pelumas yang dipakai pada

pekerjaan-pekerjaan pemeliharaan.

12. Menerima dan menyimpan laporan status bahan dan permintaan

pembelian bahan dari bahagian gudang.

13. Menyiapkan, menjaga, dan mengatur rencana untuk perbaikan,

pemeliharaan atau pembongkaran secara besar-besaran.

14. Menjaga kestabilan dan mengkoordinasi biaya pemeliharaan tahunan.

15. Menganalisa kinerja pemeliharaan keseluruhan.

16. Menyiapkan dan menyetujui laporan-laporan.

b. Bagian Pemeriksaan dan Pengawasan

Tugas-tugas pada bagian pemeriksaan dan pengawasan dibedakan atas :

(1). Untuk pembongkaran mesin yang regular (umum), atau periodik yaitu :

a) Menyiapkan, menjaga dan mempertimbangkan kembali

program-program pembongkaran mesin periodik atau regular. Pemeriksaan

atau bahan khusus dari bahagian teknikal atau perencanaan sangat

diharapkan.

b) Menyiapkan, melaksanakan pemeriksaan, dan permintaan

pembongkaran mesin di bengkel.

c) Menerima permintaan pemeriksaan dari bahagian produksi dan dari

bahagian-bahagian lain yang terkait. Siapkan, laksanakan

pekerjaan- pekerjaan pemeriksaan dan laporkan pemerikasaan itu

kepada bahagian yang memerlukan nya

d) Menyiapkan, melaksanakan langkah-langkah awal dari

masing-masing pekerjaan pemeliharaen dan perbaikan, juga menyiapkan

laporan akhir pemeriksaan dan masing-masing pekerjaan

pemeliharaan tersebut.

e) Membuat saran yang diperlukan kepada bahagian perencanaan dan

bengkel sehubungan dengan tatacara perbaikan equipment yang ada di pabrik termasuk bahan-bahan yang dipakai.

f) Membuat tatacara atau aturan pelaksanaan pekerjaan dalam keadaan

darurat dan pembahagian kerjanya.

g) Membuat aturan pemeriksaan equipment dalam keadaan darurat. h) Menyiapkan laporan pemeriksaan

i) Menyimpan catatan kerusakan-kerusakan mesin untuk semua

equipment dalam pabrik dan mencatat item-item pemeliharaan yang besar-besar dari equipment dan sistim pepipaan.

j) Menganalisa dan menyarankan tatacara pemeliharaan yang sesuai

berdasarkan catatan data-data dari mesin-mesin tersebut.

k) Meminta dan menerima bahan-bahan yang dipakai pada sewaktu

pemeriksaan dilakukan dan juga bahan habis pakai.

pabrik dan fasilitas-fasilitas nya, agar lebih baik sesuai dengan yang

diperlukan oleh bahagian teknik.

m) Mempelajari dan membuat rencana pemeriksaan tahunan dan

menjaga biaya pemeriksaan tahunan agar tetap stabil untuk

pemeliharaan yang regular, perbaikan mesin dan pembongkaran

tahunan.

n) Menganalisa semua hasil-hasil pemeriksaan dan membuat

laporan-laporan inspeksi dan saran-saran.

(2). Untuk pemeriksaan yang khusus

Pemeriksaan yang khusus artinya seperti pemeriksaan-pemeriksaan

tanpa merusak (NDT), analisa getaran, pemeriksaan bahan, dan lainnya,

adapun hal-hal yang perlu diperhatikan dalam pemeriksaan khusus adalah

:

a) Menyiapkan, menjaga dan memikirkan kembali rencana-rencana

pemeriksaan khusus dan tatacaranya.

b) Menerima permintaan pekerjaan khusus, melaksanakan

pekerjaan-pekerjaan tersebut dan melaporkan hasilnya kebahagian

perencanaan, bahagian pemeriksaan, bahagian produksi dan

bahagian-bahagian lain yang berhubungan.

c) Mempelajari dan menyiapkan saran-saran untuk pemeriksaan

khusus kebahagian perencanaan, pemeriksaan, bengkel dan

lain-lain.

d) Mempelajari dan menyiapkan tatacara pemeriksaan khusus dalam

keadaan darurat.

e) Merencanakan dan membuat tatacara pemeriksaan khusus untuk

equipment pabrik dan fasilitas nya.

f) Meminta dan menerima bahan-bahan dan bahan habis pakai.

g) Merencanakan dan membuat rencana pemeriksaan tahunan dan

j) Menerima permintaan suku cadang termasuk yang baru dan yang

lama.

c. Bagian Pengawasan Bahan

Tugas-tugas yang harus dilaksanakan oleh bagian pengawasan bahan

adalah :

a) Mempelajari, Merencanakan, dan melaksanakan tatacara pengawasan

bahan dari suku cadang, bahan habis pakai, pelumas yang diperlukan

pada pemeliharaan ditinjau dari metode statistik untuk semua

pemakaian bahan.

b) Menerima dan memeriksa semua permintaan-permintaan bahan untuk

pemeliharaan dan pekerjaan-pekerjaan perbaikan dari bahagian

perencanaan dan pemeriksaan, beberapa permintaan bahan mungkin

dapat disetujui oleh bahagian lapangan atau bahagian bengkel.

c) Menerima dan mempelajari kembali catatan-catatan permintaan harian

dan bulanan dari bahagian pergudangan.

d) Menerima dari bahagian gudang perintah pembelian suku cadang,

bahan habis pakai, pelumas dan bahan-bahan lain nya.

e) Mempelajari dan menyiapkan spesifikasi bahan, dan permintaan

pembelian bahan untuk suku cadang yang baru, bahan habis pakai,

pelumas dan lain-lain, atau pergantian suku cadang, bahan habis pakai

dan pelumas. Mensyahkan permintaan pembelian bahan dan juga

spesifikasi bahan tersebut.

f) Memberi nasihat pada bahagian bengkel yang mengerjakan perbaikan

suku cadang, pabrikasi dan juga modifikasi.

g) Menyimpan spesifikasi teknik dan informasi-informasi pasar yang

tentang bahan-bahan yang terbaru.

h) Meninjau dan mempertimbangkan kembali agar simpanan suku

cadang, bahan habis pakai, dan pelumas seminimum mungkin tersedia

di gudang. Juga meninjau kembali jumlah dari pemesanan bahan.

i) Meninjau dan merubah spesifikasi bahan, suku cadang, bahan habis

d. Bagian Pekerjaan Lapangan

Yang dimaksud dengan pekerjaan lapangan ialah seperti pembersihan,

penyetelan, perbaikan, pembangkaran mesin, pekerjaan modifikasi di lapangan

dan sebagainya, adapun tugas-tugas lainnya yang harus dikerjakan oleh pekerja

lapangan adalah :

a) Menerima permintaan kerja, permintaan bahan, perintah kerja dan

pembagian kerja dari bahagian pemeriksaan dan perencanaan.

b) Mempelajari dan menyiapkan tatacara pekerjaan secara detail dan

perintah-perintah kerja yang diperlukan.

c) Mengatur dan mengkoordinasikan semua pekerjaan yang diterima dari

bahagian perencanaan dan pemeriksaan.

d) Mengalokasikan para pekerja pada masing-masing pekerjaan.

e) Menyiapkan dan meminta ijin masuk ke pabrik, ijin bekerja di

mesin-mesin yang berbahaya, dan ijin keselamatan kerja dari bahagian produksi.

f) Menerima semua ijin-ijin tersebut dari bahagian produksi.

g) Menerima semua suku cadang, bahan habis pakai, dan bahan-bahan lain

yang diperlukan dari bahagian gudang.

h) Membuat permintaan bahan tambahan untuk suku cadang, bahan habis

pakai, pelumas dan juga bahan lain yang diperlukan.

i) Menyiapkan dan mengantarkan semua yang diperlukan, seperti suku

cadang, bahan habis pakai, bahan-bahan lain, peralalan dan

fasilitas-fasilitas kelapangan.

j) Meminta pemeriksaan yang sudah selesai disyahkan oleh bahagian

pemeriksaan.

k) Untuk pekerjaan yang besar dan rumit yang melibatkan pekerjaan bengkel,

listrik, atau instrumentasi, yang memimpin pekerjaan ini haruslah orang

yang bahagian nya paling banyak jenis pekerjaan nya.

l) Menghitung dan menjumlahkan total jam kerja, bahan habis pakai untuk

setiap pekerjaan.

e. Bagian Pekerjaan Bengkel

Pekerjaan bengkel meliputi penyetelan, perbaikan, pembongkaran mesin

dan pekerjaan-pekerjaan pabrikasi, selain itu juga bertugas untuk :

a) Merencanakan, melakukan, dan mengawasi program pemeliharaan

didalam bengkel dan menjaga peralatan-peralatan termasuk suku cadang,

bahan habis pakai.

b) Menerima permintaan kerja, permintaan bahan, perintah kerja, pembagian

tugas pada equipment, sistem perpipaan, fasilitas kantor, kenderaan dan fasilitas-fasilitas lain nya.

c) Membagi, mengatur dan mengkoordinasi semua pekerjaan-pekerjaan yang

ada dibengkel sesuai dengan permintaan kerja.

d) Merencanakan dan membagi tugas untuk pekerjaan-pekerjaan seperti

pembongkaran mesin, pemeliharaan dan pembongkaran pabrik tahunan.

e) Merencana dan membagi tugas untuk pekerjaan-pekerjaan dalam keadaan

darurat.

f) Menerima semua suku cadang, bahan habis pakai, pelumas dan bahan-

bahan lain yang diperlukan dari bahagian gudang.

g) Mempelajari dan menyiapkan permintaan-permintaan bahan tambahan

seperti suku cadang, bahan habis pakai, pelumas dan bahan-bahan lainnya

bila diperlukan.

h) Menyiapkan laporan perbaikan dan melaporkan ke bahagian yang

bertanggung jawab.

i) Menghitung dan menjumlahkan jam kerja total dan biaya bahan habis

pakai untuk masing-masing pekerjaan.

j) Menjumlahkan, mengklasifikasikan dan membuat laporan jumlah jam

kerja yang sebenarnya dalam sebulan untuk semua pekerjaan.

k) Mempelajari dan meningkatkan catatan-catatan pekerjaan harian tersebut.

2. 3 Bahagian-bahagian yang berhubungan dengan pemeliharaan

Adapun bahagian-bahagian yang berhubungan dalam pemeliharaan

bahan/material (gudang), pembelian dan keuangan. Tanggung jawab dari

masing-masing bahagian adalah sebagai berikut :

a. Produksi

1. Mengawasi kondisi operasi pabrik. Menentukan dan meminta pekerjaan

pemeliharaan dengan berkonsultasi pada bahagian-bahagian lain yang

terkait.

2. Mensyahkan permintaan-permintaan pekerjaan-pekerjaan pemeliharaan

dan pekerjaan pengawasan.

3. Memastikan semua persiapan untuk kerja pemeliharaan semua baik dan

memberi ijin masuk pabrik, ijin masuk kedaerah berbahaya, dan

keselamatan kerja untuk kerja-kerja pemeliharaan.

4. Melaksanakan semua persiapan yang diperlukan untuk merawat seperti

mengisolasi, mencuci equipment dan pipa-pipa, juga melakukan analisa keselamatan kerja.

5. Memintakan pada bagian keselamatan kerja orang yang ahli pada

menyiapkan pekerjaan-pekerjaan pemeliharaan yang diperlukan.

6. Meneliti dan membantu para pekerja saat mereka melakukan pekerjaan

lapangan.

7. Menerima laporan pekerjaan yang sudah selesai dan melakukan

pengetesan ulang.

8. Menanda tangani dan mensyahkan laporan pekerjaan yang sudah selesai

tersebut.

b. Teknikal

1. Menerima informasi-informasi secara periodik, pekerjaan modifikasi,

dan biaya-biaya pemeliharaan dari bagian perencanaan pemeliharaan.

2. Mempelajari hal-hal yang dapat meningkatkan efisiensi operasi pabrik

dan dapat menurunkan waktu, biaya dari pemeliharaan.

4. Menyimpan data-data teknik dari semua mesin-mesin pabrik dengan

baik.

5. Menyelidiki dan menjaga informasi-informasi terakhir dari teknologi

produksi dan pemeliharaan.

c. Keselamatan Kerja.

1. Menjaga keselamatan kerja pada saat berada dipabrik khususnya pada

daerah-daerah yang berbahaya dan mudah terbakar, dan patuhi

larangan-larangan yang ada dan pastikan bekerja secara aman.

2. Menyiapkan dan memberi peringatan-peringatan keselamatan pada

masing-masing equipment termasuk untuk kerja pemeriksaan, sebelum pekerjaan dimulai.

3. mempelajari dan membuat saran untuk meningkatkan peralatan, fasilitas,

peralatan keselamatan kerja dan bahan-bahan yang baru.

4. Menghadiri atau Mengunjungi pekerjaan-pckerjaan pemeliharaan atau

pemeriksaan, jika pckcrjaan tersebut berbahaya.

5. Meminta alat pemadam kebakaran tambahan untuk bagian pendukung

jika diperlukan.

d. Penyimpanan bahan/material (gudang)

1. Bahan-bahan yang diperlukan untuk operasi disimpan didalam gudang,

bahan-bahan ini termasuk untuk keselamatan kerja, pemeliharaan,

administrasi, keperluan-keperluan lain, suku cadang, bahan habis pakai,

pelumas, bahan kimia, bahan mentah dan lain-lain.

2. Menerima, menyimpan dan mensyahkan bahan-bahan yang ada, dan

melaporkan kebahagian pembelian dan gudang.

3. Mempelajari dan meneliti stock minimum, dan pembelian dan semua

bahan-bahan, melaporkan ke bahagian pengawasan bahan atau bagian

pembelian.

4. Memeriksa semua bahan-bahan yang ada di gudang secara periodik.

e. Pembelian

1. Menerima semua permintaan bahan dan kontrak untuk pembelian.

2. Menyiapkan dan mensyahkan dokumen-dokumen tender.

3. Menerima dan mengevaluasi penawaran dari luar dengan berkonsultasi

pada bagian-bagian lain yang terkait.

4. Memilih suplier dan menentukan biaya pembelian dengan melibatkan

bagian-bagian lain yang terkait.

5. Mensyahkan permintaan pembelian.

6. Memeriksa lama waktu pengiriman barang.

7. Mensyahkan laporan pembelian pada bagian-bagian yang terkait

termasuk bagian keuangan.

8. Mensyahkan tagihan pembayaran kebagian keuangan.

9. Menyelidiki dan mencari informasi-informasi pasar yang terbaru

mengenai harga-harga equipment , bahan, dan pelaksana kerja (kontraktor).

f. Keuangan.

1. Menerima semua permintaan-permintaan bahan dari pekerjaan-pekerjaan

pemeliharaan.

2. Menerima laporan jumlah jam kerja pemeliharaan dalam sebulan.

3. Mencatat dan mengklasifikasikan item (1) dan (2) diatas untuk

masing-masing equipment .

4. Menerima, mencatat dan membagikan biaya-biaya pemeliharaan kepada

bagian-bagian lain yang terkait.

5. Laporkan hasil bulanan item (c) dan (d) ke bagian-bagian yang terkait.

6. Menerima permintaan pembelian dan melaporkan bukti pembayaran

kepada bagian keuangan dan bagian lain yang berurusan dengan

pembayaran.

2.4 Instruksi-instruksi Umum Dalam Pemeliharaan

secara terus menerus (continue), pemeliharaan langsung dan tidak langsung,

Manpower, Manhour, Equipment, Tool, Material dan Consumable.

2.4.1 Pentingnya Pekerjaan Pemeliharaan

Pentingnya pekerjaan pemeliharaan bagi sebuah perusahaan di zaman

sekarang ini adalah sangat mutlak. Sebab dengan melakukan pekerjaan

pemeliharaan tersebut sebuah perusahaan akan dapat memperoleh

keuntungan-keuntungan sebagai berikut :

1. Meminimalkan frekuensi kerusakan dan pengeluaran biaya untuk

perbaikan termasuk upah. Secara otomatis, penurunan kerusakan akan

mengakibatkan naiknya eksistensi pabrik dan makin berkurangnya

pembiayaan untuk perbaikan.

2. Dapat ditentukannya pemeliharaan rutin terhadap item-item dari bagian

mesin/peralatan yang benar-benar penting yang dapat berakibat fatal

untuk keseluruhan pabrik tersebut.

3. Penaksiran biaya-biaya dan waktu pemeliharaan yang seefektif mungkin.

4. Memperpanjang umur pabrik dan dapat meramalkan

kerusakan-kerusakan yang akan terjadi.

Diperoleh data dan pengumpulan informasi dari hasil pekerjaan

pemeliharaan pabrik secara harian, mingguan, bulanan maupun tahunan yang

merupakan dasar informasi atau pertimbangan untuk sistem pemeliharaan kemasa

depan yang lebih baik. Informasi tersebut dapat berupa data teknik,

gambar-gambar, dan informasi teknik lainnya juga merupakan data mentah yang penting.

2.4.2 Pemeliharaan Mesin yang Beroperasi Terus Menerus

Produksi yang tinggi dari sebuah pabrik yang beroperasi secara kontinu

dan pada kapasitas penuh akan menghasilkan keuntungan tidak saja untuk pabrik

itu sendiri tetapi juga keuntungan bagi pabrik-pabrik lainnya yang Saling

berhubungan (saling membutuhkan).

Untuk mendapatkan operasi pabrik yang paling ekonomis maka

faktor-faktor berikut ini penting untuk diperhatikan, yaitu :

dan juga pemeliharaannya.

2. Menjaga kesinambungan operasi dan pemeliharaan.

3. Mengefisienkan operasi dan pemeliharaan

2.4.3 Pemeliharaan Langsung dan Tidak Langsung

Pemeliharaan langsung adalah pekerjaan yang berhubungan dengan

pemeliharaan dan perbaikan dari equipment produksi. Dalam definisi ini termasuk item-item sebagai berikut :

1. Pembongkaran berskala besar dari equipment dan unit-unit produksi. 2. Perbaikan berskala besar dari sebuah equipment yang penting, dalam

keadaan terjadwal maupun tidak

3. Pemeliharaan skala kecil. Pemeliharaan rutin seperti perbaikan dan

penyetelan yang kecil-kecil, pemeriksaan, pekerjaan servis yang

terjadwal maupun tidak.

Pemeliharaan tidak langsung dapat didefenisikan sebagai pekerjaan

Pemeliharaan/pemeliharaan yang berhubungan dengan equipment produksi, tetapi tidak langsung mempengaruhi operasi itu sendiri.

1. Peremajaan dari equipment produksi seperti mengecat dan mengisolasi.

2. Memperbaharui fasilitas-fasilitas, menukar equipment , mengatur tataletak equipment , dan memindahkan equipment .

3. Penambahan-penambahan kecil seperti pemasangan peralatan untuk

mesin-mesin cadangan.

Dengan defenisi ini, organisasi dari pemeliharaan pabrik dapat membuat

katalog, mengevaluasi, memonitor, dan mengkontrol beban pekerjaan

pemeliharaan disesuaikan dengan keperluan pabrik dan ketersediaan tenaga kerja

yang ada.

Setiap pabrik akan mempunyai persoalan sendiri-sendiri dan berbeda antara yang

satu dengan yang lainnya. Hubungan antara banyaknya Manpower dengan jumlah waktu operasi personal dan kaitan antara pegawai-pegawai pemeliharaan yang

bisa diperoleh merupakan kajian yang sangat penting.

Pada prinsipnya sedikit tenaga kerja (Manpower) dengan kapasitas dan kualitas kerja yang memuaskan adalah tujuan dari pemeliharaan yang maksimal.

Tiap-tiap tenaga kerja untuk bisa menyelesaikan satu objek pekerjaan tidaklah

sama kecekatan hasil pekerjaannya. Sehingga bila perbedaan-perbedaan itu dikaji

maka akan diperoleh gambaran tentang waktu penyelesaian persatuan unit kerja

pemeliharaan mesin untuk personal yang berbeda-beda. Dengan demikian dapat

diperoleh rata-rata waktu yang diperlukan pekerja (dengan kualifikasi pendidikan

dan pengalaman yang sama) untuk tiap satuan hasil kerja. Hal tersebut diatas

sangat penting untuk diperhitungkan guna memperhitungkan stadart biaya harian

pekerja yang lebih efisien.

2.4.5 Manhour

Manhour adalah waktu yang diperlukan untuk mengerjakan suatu pekerjaan dan biasanya dalam satu jam. Dalam memperhitungkan waktu yang

diperlukan untuk suatu pekerjaan sangat bergantung pada pengalaman yang ada.

Karena pengalaman memerlukan waktu yang lama, maka ada dua metode yang

bisa digunakan, yaitu :

1. Waktu untuk pekerjaan khusus

2. Memakai data standart yang berasal dari perusahaan-perusahaan atau dari

jurnal-jurnal ilmiah.

Indikator yang biasa ditemukan adalah persentase jam kerja yang

terjadual. Tenaga kerja pemeliharaan pada umumnya tersedia untuk

pekerjaan-pekerjaan yang sudah terjadual selama seminggu. Seorang perencana harus

mengetahui dan mencatat jumlah Manpower yang ada (yang dibutuhkan) dan

Manhour yang diperlukan untuk suatu pekerjaan pemeliharaan. Untuk mengontrol (mengoptimalkan dan meningkatkan daya guna kerjanya) maka bagian perencana

juga melakukan pengawasan yang dapat mencakup setiap pekerjaan

2.4.6 Equipment, Tool, Material dan Consumable

Equipment adalah peralatan-peralatan yang besar yang digunakan untuk pekerjaan pemeliharaan, seperti : crane, mobil derek, dan lain-lain. Tool adalah peralatan kerja, seperti : tang, martil,obeng, dan lain-lain. Material adalah bahan-bahan yang tidak habis pakai, seperti : packing, bantalan , dan lain-lain.

Consumable adalah bahan-bahan yang habis pakai, seperti : minyak gemuk, oli, sabun, dan lain-lain.

Masing-masing peralatan biasanya disimpan atau ditempatkan pada

tempat-tempat yang strategis terhadap lokasi pekerjaan pemeliharaan, agar pada

saat peralatan tersebut diperlukan dengan cepat, dapat langsung dipergunakan.

Sehingga tidak memakan waktu yang lama untuk mengambil atau mencari

peralatan tersebut. Setiap pemakaian peralatan tersebut harus memiliki laporan

baik secara lisan maupun tulisan, guna menjaga pekerjaan dapat berjalan dengan