PABRIK SUSU U.H.T. DARI SUSU SAPI

DENGAN PROSES E.T.P.I.

PRA RENCANA PABRIK

Oleh :

RIZKY DWI PUSPITA NINGRUM

053101 0029

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

2011

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik U.H.T. Dengan Proses

E.T.P.I.”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah

satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Jurusan

Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional

Surabaya.

Tugas Akhir “Pra Rencana Pabrik U.H.T. Dengan Proses E.T.P.I.” ini

disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literatur ,

data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur.

3. Ibu Ir. Nana Dyah Siswati, M.Kes

selaku dosen pembimbing.

iii

5. Seluruh Civitas Akademik Jurusan Teknik Kimia , FTI , UPN

“Veteran” Jawa Timur.

6. Kedua orangtua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , April 2011

Penyusun,

kapasitas 50.000 ton susu U.H.T./tahun dalam bentuk liquid. Pabrik beroperasi

secara continuous selama 24 jam proses dan 330 hari kerja dalam setahun.

Kegunaan terbesar dari susu U.H.T. adalah pada bidang industri minuman,

dimana susu U.H.T. berfungsi sebagai minuman sehat, karena susu U.H.T.

mengandung zat makanan yang lengkap dan seimbang, seperti : karbohidrat,

protein, lemak. mineral, dan vitamin yang tinggi untuk pertumbuhan dan

perkembangan manusia, baik untuk usia muda maupun tua (Eniza Saleh : 1).

Secara singkat, uraian proses dari pabrik susu U.H.T. sebagai berikut :

Pertama-tama susu sapi dipasteurisasi pada pasteurizer, kemudian

dipisahkan dari cream secara sentrifugasi. Sucu cair kemudian dilewatkan ke

deodorizer untuk menghilangkan bau, dan dihomogenkan pada homogenizer

untuk kemudian disterilkan pada sterilizer dengan suhu tinggi (Ultra High

Temperature). Susu U.H.T. kemudian ditampung sebagai produk susu U.H.T. dan

siap untuk dikemas.

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

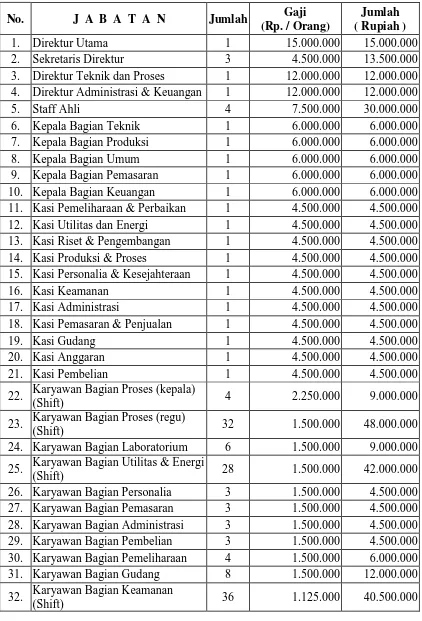

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 186 orang

Sistem Operasi : Continuous

v Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Umur Pabrik : 10 Tahun

* Fixed Capital Investment (FCI) : Rp. 33.028.771.000

* Working Capital Investment (WCI) : Rp. 16.982.906.000

* Total Capital Investment (TCI) : Rp. 50.011.677.000

* Biaya Bahan Baku (1 tahun) : Rp. 95.843.088.000

* Biaya Utilitas (1 tahun) : Rp. 4.341.924.000

- Steam = 73.416 lb/hari

- Air pendingin = 140 M3/hari

- Listrik = 3.672 kWh/hari

- Bahan Bakar = 1.368 liter/hari

* Biaya Produksi Total (Total Production Cost) : Rp. 203.794.873.000

* Hasil Penjualan Produk (Sale Income) : Rp. 241.237.261.000

* Bunga Bank (Kredit Investasi Bank Mandiri) : 13,5%

* Internal Rate of Return : 25,05%

* Rate On Investment : 24,09%

* Pay Out Periode : 3,7 Tahun

* Break Even Point (BEP) : 26%

Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 7

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7

Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9

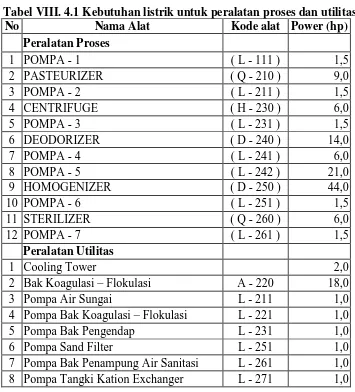

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60

Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62

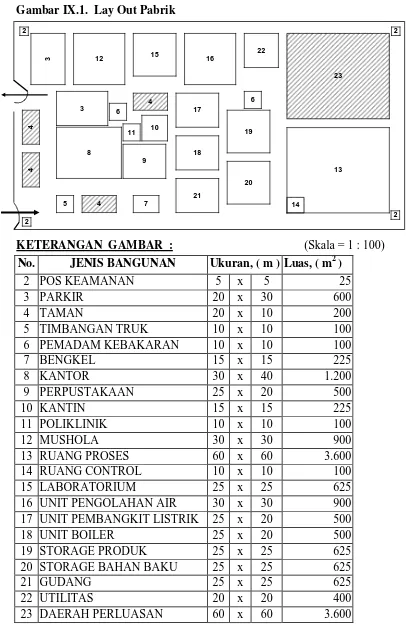

Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13

Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8

Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….…… XI - 9

Tabel XI.4.C. Hubungan antara tahun konstruksi dengan modal pinjaman ……….……….……….……… XI - 9

Tabel XI.4.D. Tabel Cash Flow ……….……….…… XI - 10

Tabel XI.4.E. Pay Out Periode ……….……….…… XI - 14

vii

DAFTAR GAMBAR

Gambar IX.1 Lay Out Pabrik ……….……….………… IX - 9

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 10

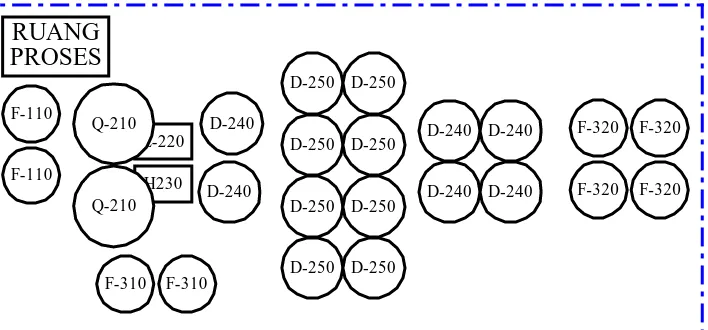

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 11

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 14

Gambar XI.1 Grafik BEP ……….……….……… XI - 17

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

BAB XI ANALISA EKONOMI ……….……….… XI – 1

BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

I - 1

---

Pra Rencana Pabrik Susu UHT

BAB I

PENDAHULUAN

I.1. Latar Belakang

Susu segar merupakan bahan makanan yang bergizi tinggi karena

mengandung zat-zat makanan yang lengkap dan seimbang seperti protein, lemak,

karbohidrat, mineral, dan vitamin yang sangat dibutuhkan oleh manusia. Nilai

gizinya yang tinggi juga menyebabkan susu merupakan medium yang sangat

disukai oleh mikrooganisme untuk pertumbuhan dan perkembangannya sehingga

dalam waktu yang sangat singkat susu menjadi tidak layak dikonsumsi bila tidak

ditangani secara benar.

UHT adalah pengolahan susu dengan cara Ultra High Temperature atau

Ultra Heat Treatment. Susu UHT adalah susu steril yang banyak dijual dipasaran

dengan nama susu ultra. Suhu UHT merupakan susu steril yang diberi pemanasan

dengan suhu tinggi yaitu antara 110°C sampai dengan 155°C dengan waktu yang

sangat singkat.

Indonesia mengalami defisit produksi sekitar satu miliar liter susu untuk

memenuhi kebutuhan dalam negeri dan untuk memenuhinya diperkirakan akan

membutuhkan investasi sekitar 1,4 triliun rupiah untuk pembelian 286.000 sapi.

Berdasarkan hal tersebut, maka pendirian pabrik susu UHT merupakan investasi

yang menjanjikan.

I.2. Manfaat

Kegunaan terbesar dari susu UHT adalah pada bidang industri minuman,

dimana susu UHT berfungsi sebagai minuman sehat, karena susu UHT

mengandung karbohidrat dan protein yang tinggi.

I.3. Aspek Ekonomi

Kebutuhan susu UHT di Indonesia, semakin meningkat sejalan dengan

semakin meningkatnya perkembangan tingkat kebutuhan masyarakat terhadap

minuman sehat dan industri kimia yang membutuhkan bahan baku susu di

Indonesia. Hal ini bisa dilihat pada tabel berikut :

Tahun Kapasitas (ton/th)

2004 67.360

2005 80.000

2006 95.000

2007 134.980

2008 160.400

2009 190.570

Rata-rata 121.385 Sumber : Depperindag

Berdasar data diatas, maka perencanaan kapasitas produksi digunakan metode Regresi Linier (Peters : 760), dengan persamaan :

y = a+b(x−x)

Dengan : a = y (rata-rata harga y : kapasitas)

x = rata-rata harga x : (tahun)

b =

( )

n x x

n y x y x

2 2

i i

Σ − Σ

Σ Σ − Σ

Pendahuluan --- I -

---

Pra Rencana Pabrik Susu UHT

3

Hasil perhitungan ditabelkan sebagai berikut :

Data (n)

Tahun (x)

Kebutuhan (ton/th)

(y) xy x

2

1 2.005 80.000 160400000 4.020.025

2 2.006 95.000 190570000 4.024.036

3 2.007 134.980 270904860 4.028.049

4 2.008 160.400 322083200 4.032.064

5 2.009 190.570 382855130 4.036.081

Σ 10.035 660.950 1.326.813.190 20.140.255

Digunakan regresi linier, dengan persamaan : y = a+b

(

x−x)

(Peters : 760)Didapat : a = y = y rata-rata =

5 660.950

= 132.190

b =

( )

n x x n y x y x 2 2 i i Σ − Σ Σ Σ − Σb =

(

)

(

)

5 10.035 20.140.255 5 660.950 10.035 190 1.326.813. 2 2 − × − = 28.654x = x rata-rata = (10.035/5) = 2.007 y = a+b

(

x−x)

y = 132.190 + 28.654 (x - 2.007)

Berdasarkan metode regresi linier diatas, maka didapat kebutuhan Indonesia pada

tahun 2011 adalah sebesar : y = 132.190 + 28.654 (2011 - 2.007) ≈ 246.806

≈ 247.000 ton/th

Untuk kapasitas pabrik terpasang digunakan 20% kebutuhan Indonesia :

Kapasitas produksi terpasang = 20% x 247.000 ton/th ≈ 50.000 ton/th

Kapasitas produksi harian = 50.000 ton/th / 330 hari/th

≈± 150 ton/hari

I.4. Sifat Bahan Baku dan Produk

Bahan Baku :

I.4.A. Susu Sapi (Wikipedia, Perry 7ed, Eckles)

Nama Lain : Natural cow’s milk

Rumus Molekul : senyawa kompleks

Berat Molekul : senyawa kompleks

Warna : putih

Bau : khas susu

Bentuk : liquid

Specific gravity : 1,032

Boiling point : 100,17°C (1 atm)

Viscosity : 1,005 cP (1 atm)

Lama penyimpanan : kurang dari 24 jam

Komposisi Susu Sapi Indonesia (Eniza Saleh: 18)

Komponen % Berat

Karbohidrat 3,5%

Protein 3,2%

Lemak 4,3%

Mineral 5,7%

Air 83,3%

Pendahuluan --- I -

---

Pra Rencana Pabrik Susu UHT

5

Produk :

I.4.A. Susu UHT (Wikipedia, Perry 7ed, Eckles)

Nama Lain : Susu Ultra

Rumus Molekul : senyawa kompleks

Berat Molekul : senyawa kompleks

Warna : putih

Bau : khas susu

Bentuk : liquid

Specific gravity : 1,032

Boiling point : 100,17°C (1 atm)

Viscosity : 1,005 cP (1 atm)

Lama penyimpanan : 7 – 30 hari

Komposisi Susu UHT (Eniza Saleh: 18)

Komponen % Berat

Karbohidrat 3,5%

Protein 3,2%

Lemak 4,3%

Mineral 5,7%

Air 83,3%

100,0%

II.1. Macam Proses

Beberapa tahun perkembangan dalam teknologi pengolahan susu,

pembuatan susu UHT (Ultra Heat Treatment) dilakukan dengan proses dan bahan

baku yang berbeda (susu sapi, susu kambing, kedelai), adapun macam pembuatan

susu UHT dari susu sapi adalah :

A. Pembuatan Susu UHT Dengan Proses One Stage

B. Pembuatan Susu UHT Dengan Proses Two Stage

C. Pembuatan Susu UHT Dengan Proses E.T.P.I.

II.1.A. Pembuatan Susu UHT Dengan Proses One Stage

Pertama-tama susu sapi distandarisasi oleh Koperasi Susu, dimana proses

standarisasi susu meliputi beberapa pengujian, meliputi : uji fisik (warna, bau, uji

pemalsuan, berat jenis), uji kimia (kadar lemak, laktosa, solid), uji kualitas

mikrobiologis (Enterobacteriaceae, E.Coli, Total plate count).

Storage Evaporator Pasteurizer Sterilizer Susu Sapi

Seleksi & Uraian Proses --- II -

---

Pra Rencana Pabrik Susu UHT

2

Susu sapi kemudian dipekatkan pada evaporator sampai dengan kadar

45%-50%. Susu sapi pekat kemudian dilakukan Pasteurisasi yang bertujuan untuk

membunuh bakteri pathogen dan untuk mengurangi populasi bakteri lainnya

dalam susu sapi. Pasteurisasi dilakukan pada suhu 62°C selama 30 menit.

Untuk proses one stage ini, dilakukan satu kali pemanasan tinggi (Ultra

Heat Treatment ≈ UHT) pada sterilizer yang bertujuan untuk membunuh semua

bakteri baik bakteri pathogen maupun bakteri non-pathogen. Sterilisasi dilakukan

pada suhu 110°C - 120°C dengan waktu 10-40 menit. Susu steril yang sudah

dipanaskan dapat disebut sebagai susu ultra atau susu UHT. Susu UHT kemudian

dihomogenisasi untuk menyeragamkan globula protein,dan kemudian ditampung

pada tangki produk dengan waktu penyimpanan maksimal selama 3 hari.

II.1.B. Pembuatan Susu UHT Dengan Proses Two Stage

Pertama-tama susu sapi distandarisasi oleh Koperasi Susu, dimana proses

standarisasi susu meliputi beberapa pengujian, meliputi : uji fisik (warna, bau, uji

pemalsuan, berat jenis), uji kimia (kadar lemak, laktosa, solid), uji kualitas

mikrobiologis (Enterobacteriaceae, E.Coli, Total plate count).

Storage Evaporator Pasteurizer Sterilizer 1 Susu Sapi

Homogenizer

Susu UHT Sterilizer

2

Susu sapi kemudian dipekatkan pada evaporator sampai dengan kadar

45%-50%. Susu sapi pekat kemudian dilakukan Pasteurisasi yang bertujuan untuk

membunuh bakteri pathogen dan untuk mengurangi populasi bakteri lainnya

dalam susu sapi. Pasteurisasi dilakukan pada suhu 62°C selama 30 menit.

Untuk proses two stage ini, dilakukan dua kali pemanasan tinggi (Ultra

Heat Treatment ≈ UHT) pada sterilizer yang bertujuan untuk membunuh semua

bakteri baik bakteri pathogen maupun bakteri non-pathogen. Sterilisasi pertama

dilakukan pada suhu 110°C - 120°C dengan waktu 10-40 menit. Sterilisasi kedua

dilakukan pada suhu 135°C - 155°C dengan waktu 2-5 detik. Susu steril yang

sudah dipanaskan dapat disebut sebagai susu ultra atau susu UHT. Susu UHT

kemudian dihomogenisasi untuk menyeragamkan globula protein,dan kemudian

ditampung pada tangki produk dengan waktu penyimpanan maksimal selama 7

Seleksi & Uraian Proses --- II -

---

Pra Rencana Pabrik Susu UHT

4

II.1.C. Pembuatan Susu UHT Dengan Proses E.T.P.I.

Pertama-tama susu sapi distandarisasi oleh Koperasi Susu, dimana proses

standarisasi susu meliputi beberapa pengujian, meliputi : uji fisik (warna, bau, uji

pemalsuan, berat jenis), uji kimia (kadar lemak, laktosa, solid), uji kualitas

mikrobiologis (Enterobacteriaceae, E.Coli, Total plate count).

Susu sapi kemudian dilakukan Pasteurisasi yang bertujuan untuk

membunuh bakteri pathogen dan untuk mengurangi populasi bakteri lainnya

dalam susu sapi. Pasteurisasi dilakukan pada suhu 85°C selama 30 menit. Selama

Pasteurisasi berlangsung, maka terbentuk cream pada bagian atas susu dan

dipisahkan pada centrifugal separator untuk kemudian dikemas sebagai produk

samping susu cream, sedangkan susu pasteurisasi kemudian diumpankan ke

tangki deodorizer untuk menghilangkan bau pada susu. Tangki deodorizer bekerja

pada tekanan vacuum –2,5 atm dengan suhu 55°C. Susu hasil deodorizer

kemudian dihomogenisasi pada homogenizer yang bekerja pada tekanan 150 psi

(10,2 atm) untuk menyeragamkan globula protein dan lemak.

Untuk proses E.T.P.I. ini, dilakukan satu kali pemanasan tinggi (Ultra

Heat Treatment ≈ UHT) pada sterilizer yang bertujuan untuk membunuh semua

bakteri baik bakteri pathogen maupun bakteri non-pathogen. Sterilisasi dilakukan Storage

Separator Pasteurizer Susu Sapi

Cream

Deodorizer

Sterilizer Homogenizer Susu UHT

pada suhu 140°C dengan waktu 15 detik. Susu steril yang sudah dipanaskan dapat

disebut sebagai susu ultra atau susu UHT. Susu UHT kemudian ditampung pada

tangki produk dengan waktu penyimpanan antara 7 - 30 hari.

II.2. Seleksi proses

Berdasarkan uraian macam proses diatas, maka dapat ditabelkan

perbandingan masing-masing proses sebagai berikut :

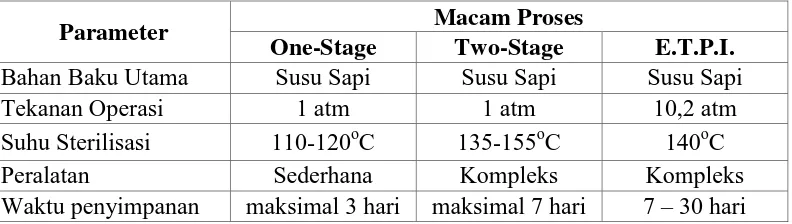

Tabel II.1. Seleksi Proses

Parameter Macam Proses

One-Stage Two-Stage E.T.P.I.

Bahan Baku Utama Susu Sapi Susu Sapi Susu Sapi

Tekanan Operasi 1 atm 1 atm 10,2 atm

Suhu Sterilisasi 110-120oC 135-155oC 140oC

Peralatan Sederhana Kompleks Kompleks

Waktu penyimpanan maksimal 3 hari maksimal 7 hari 7 – 30 hari

Dari uraian diatas, maka dipilih pembuatan susu UHT dari susu sapi

menggunakan proses ETPI, dengan beberapa pertimbangan :

a. Bahan baku mudah didapat di dalam negeri.

b. Biaya investasi sebanding dengan kualitas produk.

c. Waktu penyimpanan dapat dimaksimalkan sampai 30 hari.

Seleksi & Uraian Proses --- II -

---

Pra Rencana Pabrik Susu UHT

6

II.3. Uraian proses

Flowsheet pengembangan pabrik susu U.H.T. dari susu sapi :

Pra rencana pabrik susu U.H.T. ini, dapat dibagi menjadi 3 Unit pabrik,

dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Pasteurisasi & Sterilisasi UHT Kode Unit : 200

3. Unit Pengendalian produk Kode Unit : 300

Adapun uraian proses pembuatan susu U.H.T. dengan proses E.T.P.I

(Environmental Technology Program for Industry) ini adalah sebagai berikut :

Pertama-tama susu sapi dari peternak susu sapi perah (Koperasi Susu)

dilakukan uji fisik dan kimia. Uji fisik meliputi : warna, bau, uji pemalsuan, berat

jenis. Uji kimia meliputi : uji kadar protein, lemak, karbohidrat, padatan. Susu

sapi kemudian disimpan pada tangki penyimpan F-110 dengan suhu dijaga 4°C

untuk mencegah perkembangan kuman pada susu sapi. (ETPI : fig.2-1 ; Eniza

Saleh : 10)

S C R R

Susu U.H.T.

L - 111 Susu Sapi

C W R

H - 230

L - 231

L - 261

Cream F - 110

F - 310

Q - 260 F - 320 30 1 1 4 1 140 1 4 1

L - 211 Q - 210

85 1

E-220

TC

S

C W R

L - 251 D - 250

10 10,2

L - 241 D - 240

L - 242

7 0,25 55

1

Susu sapi kemudian diumpankan pada pasteurizer Q-210 untuk proses

pasteurisasi. Pada pasteurizer Q-210 untuk proses pasteurisasi. Pasteurisasi

dilakukan dengan suhu 85°C (ETPI : fig.2-1) selama 30 menit (Eniza Saleh : 6).

Pasteurisasi yang bertujuan untuk membunuh bakteri pathogen dan untuk

mengurangi populasi bakteri lainnya dalam susu. Susu kemudian dipisahkan dari

cream pada centrifuge H-230. Cream yang terpisah kemudian ditampung pada silo

cream, sedangkan susu cair dialirkan ke deodorizer D-240.

Susu cair Pasteurisasi kemudian divacuumkan untuk menghilangkan bau

(deodorizer) yang berada pada susu pada deodorizer D-240. Deodorizer D-240

bekerja pada tekanan vacuum 0,25 atm (ETPI : 6) dengan suhu 7°C selama 15

detik (Eniza Saleh : 11). Susu kemudian dihomogenkan pada homogenizer D-250.

Pada homogenizer D-250, susu cair diseragamkan atau dihomogenkan

dengan cara pemberian tekanan sampai 10,2 atm (ETPI : 6) dengan suhu 10°C

selama 48 jam (Eniza Saleh : 4). Pada homogenizer, terjadi proses penyeragaman

globula-globula protein , lemak, dengan susu cair sehingga merata didalam susu

cair. Susu cair homogen kemudian diumpankan ke sterilizer Q-260.

Untuk proses U.H.T. (Ultra Heat Treatment) ini, dilakukan satu kali

pemanasan tinggi pada sterilizer Q-260 yang bertujuan untuk membunuh semua

bakteri baik bakteri pathogen maupun bakteri non-pathogen. Sterilisasi dilakukan

pada suhu 140°C dengan waktu 15 detik (ETPI : 6). Susu U.H.T. kemudian

ditampung pada tangki F-320 dengan waktu penyimpanan maksimal 7 hari untuk

kemudian dilakukan pengemasan pada karton susu 1 lt sebagai produk akhir susu

III - 1

---

Pra Rencana Pabrik Susu UHT

BAB III

NERACA MASSA

Kapasitas produksi = 50.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram/jam

1. TANGKI SUSU SAPI ( F - 110 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Susu sapi dr Koperasi susu * Susu sapi ke Q-210

Karbohidrat 235,3050 Karbohidrat 235,3050

Protein 215,1360 Protein 215,1360

Lemak 289,0890 Lemak 289,0890

Mineral 383,2110 Mineral 383,2110

Air 5600,2590 Air 5600,2590

6723,0000 6723,0000

2. PASTEURIZER ( Q - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Susu sapi dr F-110 * Susu sapi ke H-230

Karbohidrat 235,3050 Karbohidrat 235,3050 Protein 215,1360 Protein 215,1360

Lemak 289,0890 Lemak 289,0890

Mineral 383,2110 Mineral 383,2110

Air 5600,2590 Air 5600,2590

6723,0000 6723,0000

3. CENTRIFUGE ( H - 230 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Susu sapi dr Q-210 * Susu skim ke D-240

Karbohidrat 235,3050 Karbohidrat 228,8989 Protein 215,1360 Protein 209,2790

Lemak 289,0890 Lemak 56,6614

Mineral 383,2110 Mineral 372,7782

Air 5600,2590 Air 5445,7050

6723,0000 6313,3225

* Cream ke F-310

Karbohidrat 6,4061 Protein 5,8570 Lemak 232,4276 Mineral 10,4328

Air 154,5540

409,6775

Neraca Massa --- III -

---

Pra Rencana Pabrik Susu UHT

3

4. SILO CREAM ( F - 310 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Cream dr H-230 * Cream ke pengemasan

Karbohidrat 6,4061 Karbohidrat 6,4061

Protein 5,8570 Protein 5,8570

Lemak 232,4276 Lemak 232,4276

Mineral 10,4328 Mineral 10,4328

Air 154,5540 Air 154,5540

409,6775 409,6775

5. DEODORIZER ( D - 240 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Susu skim dr H-230 * Susu skim ke D-250

Karbohidrat 228,8989 Karbohidrat 228,8989

Protein 209,2790 Protein 209,2790

Lemak 56,6614 Lemak 56,6614

Mineral 372,7782 Mineral 372,7782

Air 5445,7050 Air 5445,7050

6313,3225 6313,3225

6. HOMOGENIZER ( D - 250 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Susu skim dr D-240 * Susu skim ke Q-260

Karbohidrat 228,8989 Karbohidrat 228,8989

Protein 209,2790 Protein 209,2790

Lemak 56,6614 Lemak 56,6614

Mineral 372,7782 Mineral 372,7782

Air 5445,7050 Air 5445,7050

6313,3225 6313,3225

7. STERILIZER ( Q - 260 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Susu skim dr D-250 * Susu UHT ke F-320

Karbohidrat 228,8989 Karbohidrat 228,8989

Protein 209,2790 Protein 209,2790

Lemak 56,6614 Lemak 56,6614

Mineral 372,7782 Mineral 372,7782

Air 5445,7050 Air 5445,7050

Neraca Massa --- III -

---

Pra Rencana Pabrik Susu UHT

5

8. TANGKI SUSU UHT ( F - 320 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Susu UHT dr Q-260 * Susu UHT ke pengemasan

Karbohidrat 228,8989 Karbohidrat 228,8989

Protein 209,2790 Protein 209,2790

Lemak 56,6614 Lemak 56,6614

Mineral 372,7782 Mineral 372,7782

Air 5445,7050 Air 5445,7050

6313,3225 6313,3225

Kapasitas produksi = 50.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun

Satuan massa = kilogram

Satuan panas = kilokalori

1. TANGKI SUSU SAPI ( F - 110 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

∗ ∆Η Susu sapi dr Koperasi ∗ ∆Η Susu sapi dlm tangki

Karbohidrat 246,7137 Karbohidrat -1000,8036

Protein 454,8181 Protein -1848,2676

Lemak 438,9025 Lemak -1776,1518

Mineral 527,3349 Mineral -2123,7017

Air 12513,4677 Air -52409,0905

14181,2369 -59158,0152

* Q serap 73339,2521

Neraca Panas --- IV -

---

Pra Rencana Pabrik Susu UHT

2

2. PASTEURIZER ( Q - 210 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

∗ ∆Η Susu sapi dr F-110 ∗ ∆Η Susu sapi ke H-230

Karbohidrat -1000,8036 Karbohidrat 3168,1370

Protein -1848,2676 Protein 5819,5425

Lemak -1776,1518 Lemak 5660,2436

Mineral -2123,7017 Mineral 6859,1954

Air -52409,0905 Air 151082,5428

-59158,0152 172589,6613

* Q supply 243944,9226 * Q loss 12197,2461

184786,9074 184786,9074

3. COOLER ( E - 220 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

∗ ∆Η Susu sapi dr Q-210 ∗ ∆Η Susu sapi ke H-230

Karbohidrat 3168,1370 Karbohidrat 1527,9854

Protein 5819,5425 Protein 2812,2120

Lemak 5660,2436 Lemak 2723,9394

Mineral 6859,1954 Mineral 3286,3585

Air 151082,5428 Air 75286,1485

172589,6613 85636,6438

* Q serap 86953,0175

172589,6613 172589,6613

4. DEODORIZER ( D - 240 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

∗ ∆Η Susu skim dr H-230 ∗ ∆Η Susu skim ke D-250

Karbohidrat 1486,3757 Karbohidrat -837,8977

Protein 2735,6023 Protein -1547,1027

Lemak 534,0301 Lemak -299,7867

Mineral 3196,7120 Mineral -1779,5096

Air 73208,4357 Air -43695,7367

81161,1558 -48160,0334

* Q serap 129321,1892

81161,1558 81161,1558

5. HOMOGENIZER ( D - 250 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

∗ ∆Η Susu skim dr D-240 ∗ ∆Η Susu skim ke Q-260

Karbohidrat -837,8977 Karbohidrat -701,1010

Protein -1547,1027 Protein -1294,2517

Lemak -299,7867 Lemak -250,9171

Mineral -1779,5096 Mineral -1490,2833

Air -43695,7367 Air -36425,7197

-48160,0334 -40162,2728

* Q supply 8418,6954 * Q loss 420,9348

Neraca Panas --- IV -

---

Pra Rencana Pabrik Susu UHT

4

6. STERILIZER ( Q - 260 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

∗ ∆Η Susu skim dr D-250 ∗ ∆Η Susu UHT ke F-320

Karbohidrat -701,1010 Karbohidrat 6277,8234

Protein -1294,2517 Protein 11492,3615

Lemak -250,9171 Lemak 2268,0969

Mineral -1490,2833 Mineral 13730,5544

Air -36425,7197 Air 283430,8242

-40162,2728 317199,6604

* Q supply 376170,4560 * Q loss 18808,5228

336008,1832 336008,1832

7. TANGKI SUSU UHT ( F - 320 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

∗ ∆Η Susu UHT dr Q-260 ∗ ∆Η Susu UHT dlm tangki

Karbohidrat 6277,8234 Karbohidrat -973,5500

Protein 11492,3615 Protein -1797,9175

Lemak 2268,0969 Lemak -348,2158

Mineral 13730,5544 Mineral -2065,7706

Air 283430,8242 Air -50962,7283

317199,6604 -56148,1822

* Q serap 373347,8426

317199,6604 317199,6604

Kapasitas produksi = 50.000 ton/tahun

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram

Satuan panas = kilokalori

1. TANGKI SUSU SAPI ( F - 110 )

Fungsi : Menyimpan susu sapi segar dengan suhu 4oC. Type : Silinder tegak, tutup dished, dilengkapi jaket. Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer)

* Suhu operasi = 4oC (ETPI : fig.2-1)

* Waktu Penyimpanan = 2 jam (Eniza Saleh : 10)

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 6 ft Tinggi Shell : 12 ft Tebal Shell : 3/16 in

Dimensi tutup :

Spesifikasi Alat --- V -

---

Pra Rencana Pabrik Susu UHT

2

Jaket Pendingin

Diameter jaket : 6,05 ft Tinggi jaket : 10 ft Jaket spacing : 3/16 in Tebal Jaket : 3/16 in

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Jumlah tangki : 2 buah

2. POMPA - 1 ( L - 111 )

Fungsi : Memindahkan susu dari F-110 ke Q-210 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas (< 10 cP) dan tekanan rendah. Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = suhu bahan - Sistem kerja = kontinyu

Spesifikasi :

Rate Volumetrik : 28,20 gpm Total DynamicHead : 33,93 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Bahan konstruksi : Commercial Steel Jumlah : 1 buah

3. PASTEURIZER ( Q - 210 )

Fungsi : Pasteurisasi susu skim dengan suhu 85oC.

Type : Silinder tegak, tutup dished, dilengkapi pengaduk dan jaket. Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer)

* Suhu operasi = 85oC (ETPI : fig.2-1) * Waktu proses = 30 menit (Eniza Saleh : 6)

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 5 ft Tinggi Shell : 10 ft Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in Tinggi Tutup atas : 0,68 ft Tebal tutup bawah (dished) : 3/16 in Tinggi Tutup bawah : 0,68 ft

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 1,667 ft

Panjang blade : 0,417 ft Lebar blade : 0,334 ft Power motor : 9 hp

Jaket Pemanas

Spesifikasi Alat --- V -

---

Pra Rencana Pabrik Susu UHT

4

Tebal Jaket : 3/16 in

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Jumlah tangki : 2 buah (1 buah running)

4. POMPA - 2 ( L - 211 )

Fungsi : Memindahkan susu dari Q-210 ke H-230 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas (< 10 cP) dan tekanan rendah. Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = suhu bahan - Sistem kerja = kontinyu

Spesifikasi :

Rate Volumetrik : 28,20 gpm Total DynamicHead : 56,11 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Bahan konstruksi : Commercial Steel Jumlah : 1 buah

5. COOLER ( E - 220 )

Fungsi : Mendinginkan bahan dari suhu 85°C menjadi suhu 55°C Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 32°C (suhu kamar)

- Sistem kerja= kontinyu

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 124

Passes = 2

Shell : ID = 15,25 in

Passes = 1

Heat Exchanger Area , A = 389,5 ft2 = 37 m2 Bahan konstruksi shell = Carbon steel Jumlah exchanger = 1 buah

6. CENTRIFUGE ( H - 230 )

Fungsi : Memisahkan cream dari susu skim.

Type : Ultra-high Disk-Bowls Centrifuge (automatic continuous disch. cake) Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer) * Suhu operasi = suhu bahan

Spesifikasi Alat --- V -

---

Pra Rencana Pabrik Susu UHT

6

Spesifikasi :

Kapasitas maksimum : 50 gpm Diameter Bowl : 13 in Speed : 7500 rpm Centrifugal Force : 10400 lbf/ft2 Power Motor : 6 Hp

Bahan konstruksi : Carbon Steel

Jumlah : 1 buah (automatic continuous discharge cake)

7. POMPA - 3 ( L - 231 )

Fungsi : Memindahkan susu dari H-230 ke D-240 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas (< 10 cP) dan tekanan rendah. Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = suhu bahan - Sistem kerja = kontinyu

Spesifikasi :

Rate Volumetrik : 26,90 gpm Total DynamicHead : 44,20 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Bahan konstruksi : Commercial Steel Jumlah : 1 buah

8. DEODORIZER ( D - 240 )

Fungsi : Menghilangkan bau tidak enak dari susu skim.

Type : Silinder tegak, tutup dished, dilengkapi pengaduk dan jaket. Kondisi operasi : * Tekanan operasi = 0,25 atm (ETPI : 6)

* Suhu operasi = 7oC (Eniza Saleh : 11) * Waktu proses = 15 detik (Eniza Saleh : 11)

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 6 ft Tinggi Shell : 12 ft Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in Tinggi Tutup atas : 0,81 ft Tebal tutup bawah (dished) : 3/16 in Tinggi Tutup bawah : 0,81 ft

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 2,000 ft

Panjang blade : 0,500 ft Lebar blade : 0,400 ft Power motor : 14 hp

Jaket Pendingin

Spesifikasi Alat --- V -

---

Pra Rencana Pabrik Susu UHT

8

Tebal Jaket : 3/16 in

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Jumlah tangki : 2 buah (1 buah standby-running)

9. POMPA - 4 ( L - 241 )

Fungsi : Memindahkan susu dari D-240 ke D-250 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas (< 10 cP) dan tekanan rendah. Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = suhu bahan - Sistem kerja = kontinyu

Spesifikasi :

Rate Volumetrik : 26,90 gpm Total DynamicHead : 345,24 ft.lbf/lbm Effisiensi motor : 84%

Power : 6,0 hp = 4,5 kW Bahan konstruksi : Commercial Steel Jumlah : 1 buah

10. POMPA - 5 ( L - 242 )

Fungsi : Memvacuumkan deodorizer D-240 Type : Centrifugal Vacuum Pump

Dasar Pemilihan : sesuai untuk tekanan vacuum yang rendah (>0,1 atm).

Kondisi Operasi : - Tekanan = 0,25 atm (ETPI : 6) - Suhu = suhu bahan

- Sistem kerja = kontinyu

Spesifikasi :

Rate Volumetrik : 2320 cuft/menit Adiabatic Head : 15000 ft.lbf/lbm gas Effisiensi motor : 80%

Power : 21 hp

Bahan konstruksi : Commercial Steel Jumlah : 1 buah

11. HOMOGENIZER ( D - 250 )

Fungsi : Menghomogenkan susu skim dengan tekanan 10,2 atm dan suhu 10oC.

Type : Silinder tegak, tutup dished, dilengkapi pengaduk dan jaket. Kondisi operasi : * Tekanan operasi = 10,2 atm (ETPI : 6)

Spesifikasi Alat --- V -

---

Pra Rencana Pabrik Susu UHT

10

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 10 ft Tinggi Shell : 20 ft

Tebal Shell : ½ in

Dimensi tutup :

Tebal tutup atas (dished) : ¾ in Tinggi Tutup atas : 1,43 ft Tebal tutup bawah (dished) : ¾ in Tinggi Tutup bawah : 1,43 ft

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller. Diameter impeler : 3,334 ft

Panjang blade : 0,834 ft Lebar blade : 0,667 ft Power motor : 44 hp

Jaket Pemanas

Diameter jaket : 10,11 ft Tinggi jaket : 15 ft Jaket spacing : 3/16 in

Tebal Jaket : ½ in

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Jumlah tangki : 8 buah (4 buah stand-by running)

12. POMPA - 6 ( L - 251 )

Fungsi : Memindahkan susu dari D-250 ke Q-260 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas (< 10 cP) dan tekanan rendah. Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = suhu bahan - Sistem kerja = kontinyu

Spesifikasi :

Rate Volumetrik : 26,90 gpm Total DynamicHead : 28,1552 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Bahan konstruksi : Commercial Steel Jumlah : 1 buah

13. STERILIZER ( Q - 260 )

Penjelasan dan perhitungan pada Bab VI Perencanaan Alat Utama

14. POMPA - 7 ( L - 261 )

Fungsi : Memindahkan susu UHT dari Q-260 ke F-320 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas (< 10 cP) dan tekanan rendah. Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = suhu bahan - Sistem kerja = kontinyu

Spesifikasi :

Spesifikasi Alat --- V -

---

Pra Rencana Pabrik Susu UHT

12

Total DynamicHead : 53,2742 ft.lbf/lbm Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Bahan konstruksi : Commercial Steel Jumlah : 1 buah

15. SILO CREAM ( F - 310 )

Fungsi : Menampung produk samping cream

Type : silinder tegak dengan tutup atas datar dan bawah conis Dasar pemilihan : umum digunakan untuk bahan yang mengandung padatan Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = suhu bahan - Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 1155 cuft = 33 m3 Diameter : 8 ft

Tinggi : 24 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11) Jumlah : 2 buah

inlet

Outlet

16. TANGKI SUSU U.H.T. ( F - 320 )

Fungsi : Menyimpan produk susu UHT sterilisasi dengan suhu 4oC. Type : Silinder tegak, tutup dished, dilengkapi jaket.

Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer) * Suhu operasi = 4oC (ETPI : fig.2-1)

* Waktu penyimpanan = 2 hari (Eniza Saleh : 3)

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 13 ft Tinggi Shell : 26 ft Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in Tinggi Tutup atas : 1,92 ft Tebal tutup bawah (dished) : 3/16 in Tinggi Tutup bawah : 1,92 ft

Jaket Pendingin

Diameter jaket : 13,05 ft Tinggi jaket : 15 ft Jaket spacing : 3/16 in Tebal Jaket : 3/16 in

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

VI - 1

---

Pra Rencana Pabrik Susu UHT

BAB VI

PERENCANAAN ALAT UTAMA

STERILIZER ( Q - 260 )

Fungsi : Sterilisasi susu skim dengan suhu 140oC (Ultra High Temp.).

Type : Silinder tegak, tutup dished, dilengkapi pengaduk dan jaket.

Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer)

* Suhu operasi = 140oC (ETPI : 6)

* Waktu proses = 15 detik (ETPI : 6)

Berdasarkan pertimbangan atas fase zat yang bereaksi, dan kapasitas

produksi, maka tangki proses (process vessel) dapat dibedakan jenisnya yaitu :

tangki proses berpengaduk (mixed flow) dan tangki proses pipa alir (plug flow). Pada tangki proses ini, bahan baku dan produk merupakan fase cair, maka dipilih

jenis tangki proses tangki berpengaduk (mixed flow) untuk memudahkan dan mempercepat kontak reaksi.

Q - 260

Kondisi feed :

1. Feed susu cair dari deodorizer D-230 :

Bahan Masuk :

Komponen Berat (kg) Fraksi berat (gr/cc) [Perry 7ed;T.2-1] Karbohidrat 228,8989 0,0363 1,139

Protein 209,2790 0,0331 1,834

Lemak 56,6614 0,0090 1,769

Mineral 372,7782 0,0590 1,220

Air 5445,7050 0,8626 1,000

6313,3225 1,0000

campuran =

komponen berat fraksi1

(Himmelblau , 249)

campuran =

1 0,8626 1,220 0,0590 1,769 0,0090 1,834 0,0331 1,139 0,0363 1

= 1,04 gr/cc

= 1,04 gr/cc x 62,43 = 64,7 lb/cuft (1 gr/cc = 62,43 lb/cuft)

Rate massa = 6313,3225 kg/jam = 13918,3508 lb/jam (1 kg = 2,2046 lb)

campuran = 62,43

komponen berat fraksi 1

= 64,7 lb/cuftrate volumetrik= densitas massa rate = cuft / lb jam / lb 64,7 13918,3508

= 216 cuft/jam

Tahap-tahap Perencanaan

1. Perencanaan Dimensi Tangki proses (process vessel)

2. Perencanaan Sistem Pengaduk

Perencanaan Alat Utama --- VI -

---

Pra Rencana Pabrik Susu UHT

3

1. PERENCANAAN DIMENSI TANGKI PROSES (PROCESS VESSEL)

Total rate volumetrik = 216 cuft/jam

campuran = 64,7 lb/cuft (produk bawah)

Waktu proses = 15 detik (ETPI : 6)

Direncanakan digunakan 1 tangki untuk proses per jam dengan waktu tinggal 15

menit (waktu pengisian + waktu proses + waktu pengosongan), sehingga volume

tangki adalah = 216 cuft/jam x (15/60) menit/jam = 54 cuft

Asumsi volume bahan (liquid) mengisi 80 % volume tangki sehingga volume

ruang kosong sebesar 20% dan digunakan 1 buah tangki.

Volume tangki = 54 x (100/80) = 68 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio H

D = 2 (Ulrich ; T.4-27 : 248)

Dengan mengabaikan volume dished head.

Volume tangki = 4 . D

2 . H

68 =

4

. D2 . 2 D

D = 4 ft = 48 in

H = 2D = 8 ft = 96 in

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE

ri P

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D )

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P operasi = P hydrostatis = H

P hydrostatis =

1448 % 80 7 ,

64

= 2,9 psi

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 1,1 x 2,9 = 4 psi

r = ½ D = ½ x 48 in = 24 in

t min =

0,1254 6 , 0 8 , 0 36000

24 4

Perencanaan Alat Utama --- VI -

---

Pra Rencana Pabrik Susu UHT

5

Dimensi tutup atas dan tutup bawah , standard dished :

Untuk D = 48 in, didapat rc = 48 in (Brownell & Young, T-5.7)

digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

P 1 , 0 fE

rc P 885 , 0

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7]

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P design = 4 psi

th =

36000 0,8

0,1 4

48 4 885 , 0

+ 0,125 = 0,131 in , digunakan t = 3/16 in

h = rc -

4 D rc

2 2

= 0,55 ft

C a

t r

ID sf

b icr

OA

A B

2. PERENCANAAN SISTEM PENGADUK

Dipakai impeler jenis turbin dengan 6 buah flat blade. Dari ( Perry 6ed ; p.19-9 ) :

Diameter impeler (Da) = 1/3 diameter shell = 1/3 x 4 = 1,334 ft

Lebar blade (w) = 0,2 diameter impeller = 0,2 x 1,334 = 0,267 ft

Panjang blade = 0,25 x diameter impeller = 0,25 x 1,334 = 0,334 ft

Penentuan putaran pengaduk :

V = x Da x N (Joshi; hal.389)

Dengan : V = peripheral speed ; m/menit

Untuk pengaduk jenis turbin :

peripheral speed = 200 – 250 m/menit (Joshi; hal.389)

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk , N = 160 rpm = 2,7 rps

Da = 1,334 ft = 0,407 m

V = x 0,407 x 160 = 204,4768 m/mnt (memenuhi range 200–250 m/mnt)

(karena kecepatan peripheral memenuhi range antara 200–250 m/mnt, maka

asumsi putaran pengaduk memenuhi)

Da E

J H

Perencanaan Alat Utama --- VI -

---

Pra Rencana Pabrik Susu UHT

7

Penentuan Jumlah Pengaduk :

Jumlah Impeller =

gki tan Diameter sg liquid tinggi (Joshi; hal.389)

sg bahan =

) O H ( reference bahan 2

= lb/cuft

cuft / lb 43 , 62 7 , 64 = 1,036

Jumlah Impeller =

4 1,036 8

% 80

2 buah

Jarak pengaduk = 1,5 Da = 1,5 x 1,334 ft = 2,001 ft

Bilangan Reynolds ; NRe :

Putaran pengaduk , N = 160 rpm = 2,7 rps

campuran = 64,7 lb/cuft

bahan = reference

reference sg

bahan sg

= 0,00085

0,996 1,036

= 0,00089 lb/ft dt (berdasarkan sg bahan)

NRe =

Da2 N

349293

Karena NRe > 10000 , maka digunakan baffle. [Perry 6ed ; hal 19-8]

Untuk NRe > 10000 diperlukan 4 buah baffle , sudut 900 (Perry, 6ed , hal. 19-8 )

Lebar baffle, J = J/Dt = 1/12

Lebar baffle, J = 1/12 x Dt = 1/12 x 4 = 0,334 ft

Power pengaduk :

Untuk NRe > 10000 perhitungan power digunakan persamaan 5.5 Ludwig,

halaman190 dengan persamaan :

P = 3

N 3 D 5 gK

[Ludwig,Vol-1,pers.5.5,hal.190]

dengan : P = power ; hp

K3 = faktor mixer (turbin) = 6,3 [Ludwig,Vol-1,T.5.1,hal.192]

g = konstanta gravitasi ; 32,2 ft/dt2 x lbm/lbf

= densitas ; lb/cuft N = kecepatan putaran impeller ; rps

D = diameter impeller ; ft

P = 64,7

2,7 3 1,334

5 2, 32

3 , 6

= 1059,2 lb.ft/dt = 2 hp(1 lb.ft/dt=1/550 hp)

Untuk 2 buah impeller, maka power input = 2 x 2,0 hp = 4,0 hp

Perhitungan losses pengaduk :

Gland losses (kebocoran tenaga akibat poros dan bearing) = 10 %(Joshi:399)

Gland losses 10 % = 10 % x 4,0 0,5 hp (minimum=0,5)

Power input dengan gland losses = 4,0 + 0,5 = 4,5 hp

Transmission system losses = 20 %(Joshi:399)

Transmission system losses 20 % = 20 % x 4,5 0,9 hp

Power input dengan transmission system losses = 4,5 + 0,9 = 5,4 hp

Perencanaan Alat Utama --- VI -

---

Pra Rencana Pabrik Susu UHT

9

3. PERENCANAAN JAKET PEMANAS

Perhitungan Jaket :

Perhitungan sistem penjaga suhu : ( Kern , hal 719 )

Dari neraca panas : suhu yang dijaga = 140C

Q = 376170,456 kkal/jam = 1492740 Btu/jam

Suhu masuk rata-rata = 10C = 50F

Suhu keluar = 140C = 284F

T = 284 – 50 = 234F

Kebutuhan steam = 576 kg/jam = 1270 lb/jam (appendix B)

Densitas steam = 0,155 lb/cuft (steam table)

Rate volumetrik steam =

cuft / lb

jam / lb bahan

bahan rate

= 8194 cuft/jam = 2,28 cuft/dt

Asumsi kecepatan aliran = 10 ft/dt [Kern, T.12, hal. 845]

Luas penampang =

dt / ft

dt / cuft aliran tan kecepa

volumetrik rate

= 2,28 / 10 = 0,23 ft2

Luas penampang = /4 (D22 - D12)

dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + (2 x tebal)

= 4 + 2 ( 3/16 in 0,02 ft ) = 4,04 ft

Luas penampang = /4 (D22 - D12)

0,23 = /4 (D22 – 4,04 2)

D2 = 4,08 ft

Spasi = 2

D D2 1

= 2

,04 4 4,08

= 0,02 ft = 0,24 in ¼ in

Perhitungan Tinggi Jaket :

UD = 75 (Kern, Tabel 8)

A = t U

Q

D =

234 75 1492740

= 86 ft

2

A dished = 6,28 . Rc . h

Rc = 48 in = 4 ft

h dish = 0,55 ft

= 6,28 x 4 x 0,55 = 13,816 ft2

Ajaket = A shell + A dished

86 = ( . (4,08) . h ) + 13,816

hjaket = 5,7 ft

Perencanaan Alat Utama --- VI -

---

Pra Rencana Pabrik Susu UHT

11

Spesifikasi :

Fungsi : Sterilisasi susu skim dengan suhu 140oC (Ultra High Temp.).

Type : Silinder tegak, tutup dished, dilengkapi pengaduk dan jaket.

Dimensi Shell :

Diameter Shell , inside : 4 ft

Tinggi Shell : 8 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 0,55 ft

Tebal tutup bawah (dished) : 3/16 in

Tinggi Tutup bawah : 0,55 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller.

Diameter impeler : 1,334 ft

Panjang blade : 0,334 ft

Lebar blade : 0,267 ft

Power motor : 6 hp

Jaket Pemanas

Diameter jaket : 4,08 ft

Tinggi jaket : 5,7 ft

Jaket spacing : ¼ in

Tebal Jaket : 3/16 in

Jumlah tangki : 4 buah (3 buah running)

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat

segera diketahui sehingga dapat ditangani dengan segera.

Instrumentasi & Keselamatan Kerja --- VII ~

---Pra Rencana Pabrik Susu UHT

2

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia,

seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat

tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol

menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing

element dan diubah menjadi data yang bisa dibaca (perubahan data

analog menjadi digital), digambarkan dan dibaca oleh error

detector. Dengan demikian sumber energi bisa diatur sesuai dengan

perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing

element ke receiving element. Alat kontrol ini mempunyai fungsi

untuk merubah data bersifat analog (tidak terlihat) menjadi data

Instrumentasi & Keselamatan Kerja --- VII ~

---Pra Rencana Pabrik Susu UHT

4

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk

mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki

4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki

5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat

6. Temperature Control ( T C )

Mengontrol suhu pada suatu aliran / alat

Tabel VII.1. Instrumentasi pada pabrik

NO NAMA ALAT KODE INSTRUMENTASI

1. TANGKI SUSU SAPI ( F - 110 ) ( TC , LC )

2. POMPA - 1 ( L - 111 ) ( LC )

3. PASTEURIZER ( Q - 210 ) ( TC , LC )

4. POMPA - 2 ( L - 211 ) ( LC )

5. COOLER ( E - 220 ) ( TC )

6. CENTRIFUGE ( H - 230 )

7. POMPA - 3 ( L - 231 ) ( FC )

8. DEODORIZER ( D - 240 ) ( PC , TC , LC )

9. POMPA - 4 ( L - 241 ) ( LC )

10. POMPA - 5 ( L - 242 ) ( LC )

11. HOMOGENIZER ( D - 250 ) ( TC , LC )

12. POMPA - 6 ( L - 251 ) ( LC )

13. STERILIZER ( Q - 260 ) ( TC , LC )

14. POMPA - 7 ( L - 261 ) ( LC )

15. SILO CREAM ( F - 310 ) ( WC )

Instrumentasi & Keselamatan Kerja --- VII ~

---Pra Rencana Pabrik Susu UHT

6

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

dan pada pabrik ini pada khususnya.

VII.2.1. Bahaya Kebakaran

A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop

dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

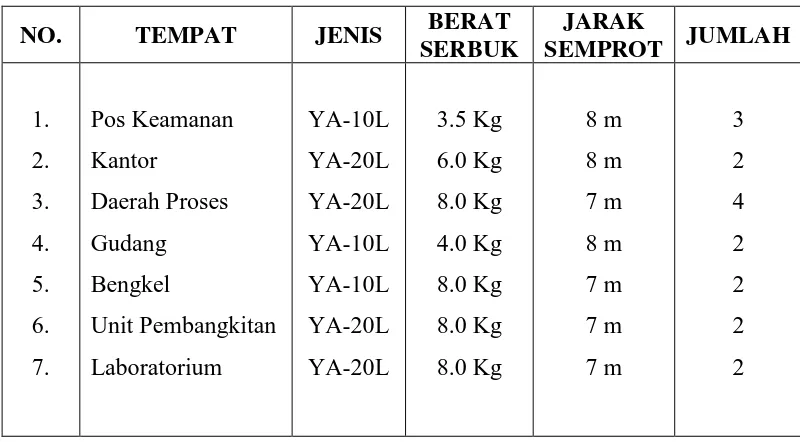

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat dilihat pada tabel VII.1.

Instrumentasi & Keselamatan Kerja --- VII ~

---Pra Rencana Pabrik Susu UHT

[image:61.595.116.516.138.359.2]8

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

NO. TEMPAT JENIS BERAT

SERBUK

JARAK

SEMPROT JUMLAH

1. 2. 3. 4. 5. 6. 7. Pos Keamanan Kantor Daerah Proses Gudang Bengkel Unit Pembangkitan Laboratorium YA-10L YA-20L YA-20L YA-10L YA-10L YA-20L YA-20L 3.5 Kg 6.0 Kg 8.0 Kg 4.0 Kg 8.0 Kg 8.0 Kg 8.0 Kg 8 m 8 m 7 m 8 m 7 m 7 m 7 m 3 2 4 2 2 2 2

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan

maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk

kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain

mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh

maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena

mekanik pada pabrik ini dan cara pencegahan dapat digunakan sebagai berikut :

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan

kerusakan fatal, cara pencegahannya :

- Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan

korosi serta memakai corrosion allowance yang wajar. Untuk pabrik

ini, semua bahan konstruksi yang umum dapat dipergunakan dengan

pengecualian adanya seng dan tembaga. Bahan konstruksi yang

biasanya dipakai untuk tangki penyimpan, perpipaan dan peralatan

lainnya dalam pabrik ini adalah steel. Semua konstruksi harus sesuai

dengan standar ASME (America Society Mechanical Engineering).

- Memperhatikan teknik pengelasan.

- Memakai level gauge yang otomatis.

- Penyediaan man-hole dan hand-hole ( bila memungkinkan ) yang

memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan

tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger.

Kerusakan yang terjadi pada umumnya disebabkan karena

kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipasang block valve untuk mencegah

terjadinya thermal expansion.

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri-sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar-benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi

Instrumentasi & Keselamatan Kerja --- VII ~

---Pra Rencana Pabrik Susu UHT

10

C. Peralatan yang bergerak.

Peralatan yang bergerak apabila ditempatkan tidak hati-hati, maka

akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat

dilakukan dengan :

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh

kebebasan ruang gerak.

D. Perpipaan.

Selain ditinjau dari segi ekonomisnya , perpipaan juga harus ditinjau

dari segi keamanannya hal ini dikarenakan perpipaan yang kurang

teratur dapat membahayakan pekerja terutama pada malam hari,

seperti terbentur, tersandung dan sebagainya. Sambungan yang kurang

baik dapat menimbulkan juga hal-hal yang tidak diinginkan seperti

kebocoran-kebocoran bahan kimia yang berbahaya. Untuk

menghindari hal-hal tersebut, maka dapat dilakukan cara :

- Pemasangan pipa (untuk ukuran yang tidak besarhendaknya pada

elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan

kesulitan apabila terjadi kebocoran.

- Bahan konstruksi yang dipakai untuk perpipaan harus memakai

bahan konstruksi dari steel.

- Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusakan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

- Pemberian warna pada masing-masing pipa yang bersangkutan akan

dapat memudahkan apabila terjadi kebocoran.

E. Listrik.

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi

listrik dan kecerobohan operator yang menanganinya. Sebagai usaha

pencegahannya dapat dilakukan :

- Alat-alat listrik dibawah tanah sebaiknya diberi tanda seperti dengan

cat warna pada penutupnya atau diberi isolasi berwarna.

- Pemasangan alat remote shut down dari alat-alat disamping starter.

- Penerangan yang cukup pada semua bagian pabrik supaya operator

tidak mengalami kesulitan dalam bekerja.

- Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun

kapasitas generator set mencukupi untuk penerangan dan proses.

- Penyediaan emergency power supplies tegangan tinggi.

- Meletakkan jalur-jalur kabel listrik pada posisi aman.

Instrumentasi & Keselamatan Kerja --- VII ~

---Pra Rencana Pabrik Susu UHT

12

F. Isolasi.

Isolasi penting sekali terutama berpengaruh terhadap pada karyawan

dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh

karena itu dilakukan :

- Pemakaian isolasi pada alat-alat yang menimbulkan panas seperti

reaktor, exchanger, kolom distilasi dan lain-lain. Sehingga tidak

mengganggu konsentrasi pekerjaan.

- Pemasangan isolasi pada kabel instrumen, kawat listrik dan

perpipaan yang berada pada daerah yang panas , hal ini dimaksudkan

untuk mencegah terjadinya kebakaran.

G. Bangunan Pabrik.

Hal-hal yang perlu diperhatikan dalam perencanaan bangunan pabrik

adalah :

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan

jika tingginya melebihi 20 meter, maka harus diberi lampu suar

(mercu suar).

- Sedikitnya harus ada dua jalan keluar dari dalam bangunan.

VII.2.3. Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

bahan kimia seperti bahan-bahan berupa gas yang tidak berbau atau tidak

berwarna yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu sering

diberikan penjelasan pendahuluan bagi para pekerja agar mereka dapat

mengetahui bahwa bahan kimia tersebut berbahaya.

Cara lainnya adalah memberikan tanda-tanda atau gambar-gambar pada

daerah yang berbahaya atau pada alat-alat yang berbahaya, sehingga semua orang

yang berada didekatnya dapat lebih waspada. Selain hal-hal tersebut diatas,

usaha-usaha lain dalam menjaga keselamatan kerja dalam pabrik ini adalah

memperhatikan hal-hal seperti:

1. Di dalam ruang produksi para pekerja dan para operator dilarang

merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai

sepatu yang alasnya mengandung logam.

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang

yang memasuki daerah proses diharuskan mengenakan topi

pengaman agar terlindung dari kemungkinan kejatuhan

barang-barang dari atas.

4. Karena sifat alami dari steam yang sangat berbahaya, maka harus

disediakan kacamata tahan uap, masker penutup wajah dan sarung

VIII ~ 1

---Pra Rencana Pabrik Susu UHT

BAB VIII

UTILITAS

Dalam sebuah pabrik, utilitas merupakan bagian yang tidak dapat dipisahkan

mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas

untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit Pengolahan Air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air

sanitasi dan air pengisi boiler.

2. Unit Pembang