DENGAN PROSES OPEN STEAM

PRA RENCANA PABRIK

Oleh :

RIA PUSPITASARI JATMIKA

073101 0023

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Rosin Dan Turpentine Dari

Getah Pinus Dengan Proses Open Steam”, dimana Tugas Akhir ini merupakan

tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program

pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri,

Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Rosin Dan Turpentine Dari Getah

Pinus Dengan Proses Open Steam” ini disusun berdasarkan pada beberapa sumber

yang berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur,

3. Bapak Ir. L. Urip Widodo, MT

Selaku dosen pembimbing.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , Desember 2011

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

Tabel VII.2. Jenis Dan Jumlah Fire – Extinguisher ………. VII - 7

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7

Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60

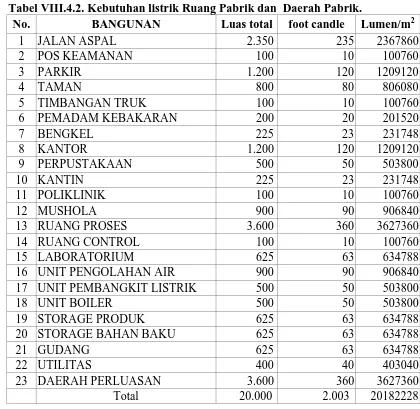

Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62

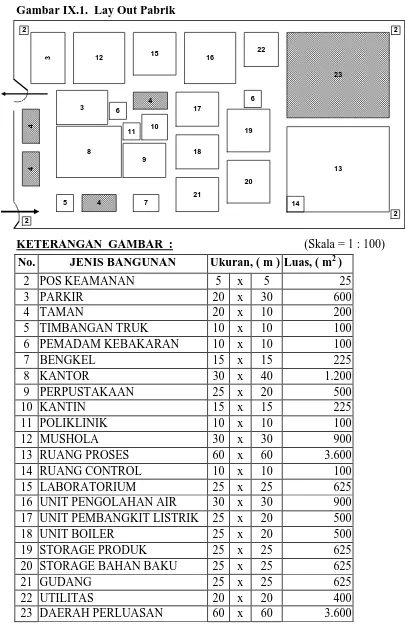

Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8

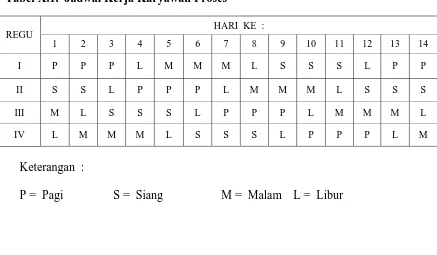

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13

Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8

Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….…… XI - 9

Tabel XI.4.C. Hubungan antara tahun konstruksi dengan modal pinjaman ……….……….……….……… XI - 9

Tabel XI.4.D. Tabel Cash Flow ……….……….…… XI - 10

Tabel XI.4.E. Pay Out Periode ……….……….…… XI - 14

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 10

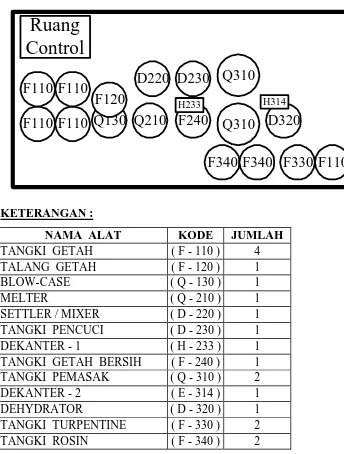

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 11

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 14

Perencanaan pabrik rosin dan turpentine ini diharapkan dapat berproduksi

dengan kapasitas 2.000 kg/jam rosin dalam bentuk liquid. Pabrik beroperasi

secara continuous selama 330 hari dalam setahun.

Kebutuhan rosin di dunia cenderung meningkat, hal ini dikarenakan

perkembangan pada bidang industri electronik dan industri kaca. Di Indonesia

industri rosin atau dikenal dengan nama Gondorukem mempunyai peranan

penting dalam pertumbuhan ekonomi di Indonesia. Secara singkat, uraian proses

dari pabrik rosin dan turpentine sebagai berikut :

Pertama-tama getah pinus dilelehkan kemudian dicuci dan disaring. Getah

kemudian dimasak untuk proses penguapan turpentine, sedangkan rosin berada

produk bawah. Turpentine kemudian dikondensasi, difiltrasi dan dikeringkan pada

dehydrator untuk kemudian ditampung sebagai produk samping.

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 182 orang

Sistem Operasi : Continuous

* Umur Pabrik : 10 Tahun

* Fixed Capital Investment (FCI) : Rp. 23.960.953.000

* Working Capital Investment (WCI) : Rp. 4.183.561.000

* Total Capital Investment (TCI) : Rp. 28.144.514.000

* Biaya Bahan Baku (1 tahun) : Rp. 25.864.344.000

* Biaya Utilitas (1 tahun) : Rp. 2.250.885.000

- Steam = 52.080 lb/hari - Air pendingin = 317 M3/hari - Listrik = 1.800 kWh/hari - Bahan Bakar = 696 liter/hari

* Biaya Produksi Total (Total Production Cost) : Rp. 50.202.728.000

* Hasil Penjualan Produk (Sale Income) : Rp. 66.069.630.000

* Bunga Bank (Kredit Investasi Bank Mandiri) : 13,5%

* Internal Rate of Return : 20,70%

* Rate On Investment : 18,34%

* Pay Out Periode : 4,3 Tahun

* Break Even Point (BEP) : 32%

I.1. Latar Belakang

Rosin dikenal dengan nama Colophony atau Colophonia Resina yang

berasal dari kata Colophon dimana merupakan nama lain dari kota kuno Ionic.

Rosin adalah bentuk padat dari sebuah resin yang dihasilkan dari pengolahan

getah pohon pinus dan pohon lainnya. Rosin diproduksi dengan cara memanaskan

getah segar sehingga mampu memisahkan bahan-bahan yang mudah menguap

seperti turpentine.

Produk rosin secara komersial diperkenalkan dengan teknologi distilasi

pada sebuah kolom maupun dilakukan pada tangki penguapan. Teknik pemisahan

rosin dari campuran minyak yang dikenal dengan turpentine dilakukan pada suhu

tinggi. Beberapa variasi dilakukan dalam proses pembuatan rosin untuk

mendapatkan rosin dengan warna tertentu, karena pewarnaan pada rosin sangat

dipengaruhi dari teknik pemisahan turpentine.

Kebutuhan rosin di dunia cenderung meningkat, hal ini dikarenakan

perkembangan pada bidang industri electronik dan industri kaca. Di Indonesia

industri rosin atau dikenal dengan nama Gondorukem mempunyai peranan

penting dalam pertumbuhan ekonomi di Indonesia. Bahan baku rosin berupa

pohon pinus banyak didapat di Indonesia. Pohon pinus jenis pinus merkusii dapat

ditemukan di pulau Sumatera maupun di pulau Jawa. Di daerah Jawa Timur,

I.2. Manfaat

Faktor yang menunjang berdirinya pabrik rosin dari getah pinus adalah :

1. Untuk mencukupi kebutuhan rosin sebagai bahan baku industri di

Indonesia, serta menambah komoditi ekspor non migas.

2. Indonesia merupakan salah satu negara yang mempunyai kekayaan hutan

yang luas, sehingga kebutuhan bahan baku tidak menjadi masalah.

I.3. Aspek Ekonomi

Kebutuhan rosin di Indonesia khususnya, semakin meningkat dengan

peningkatan pertumbuhan kapasitas pada bidang industri kimia. Kebutuhan rosin

untuk Indonesia dapat ditabelkan pada tabel sebagai berikut :

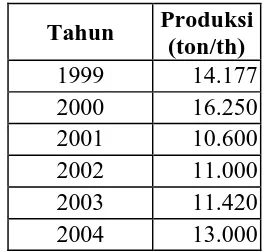

Tabel I.1. Kapasitas Produksi Rosin di Indonesia.

Tahun Produksi (ton/th) 1999 14.177 2000 16.250 2001 10.600 2002 11.000 2003 11.420 2004 13.000

Sumber : Deperindag (http:// www.dprin.go.id)

Berdasarkan tabel diatas, dapat dibuat grafik hubungan antara kapasitas

Dari grafik diatas, dengan metode regresi linier, maka didapat persamaan

untuk mencari kebutuhan pada tahun tertentu dengan persamaan :

Y = -571 X + 1157026

Keterangan : Y = kapasitas (ton/th)

X = Tahun ke-n

Pabrik Rosin ini direncanakan beroperasi pada tahun 2009, sehingga untuk

mencari kapasitas pada tahun 2009, maka X = 2009.

Kapasitas pada tahun 2009 :

Y = [-571 x 2009] + 1157026

= 9.887 ton/th

Untuk kapasitas terpasang pabrik, diambil = 10.000 ton/th

Kapasitas Produksi

y = -571x + 1157026

10.000 11.000 12.000 13.000 14.000 15.000 16.000 17.000

I.4. Sifat Bahan Baku dan Produk

Bahan Baku :

A. Getah Pinus (Pinus Merkusii)

Formula : C20H30O2 (pendekatan)

Nama lain : BALS 3A , BANDIS G100, EM 3

Berat Molekul : 302

Warna : kuning kecoklatan

Bentuk : liquid

Spesific Gravity : 1,08

Melting Point : 73,9 oC

Boiling Point : 250 oC

Solubility, water : tidak larut

Komposisi bahan (FAO) : Rosin = 70 %

Turpentine = 15 %

Impuritis = 10 %

Produk :

B. Rosin

Formula : C20H30O2 (pendekatan)

Nama lain : BALS 3A , BANDIS G100, EM 3

Berat Molekul : 302

Warna : kuning jernih

Bentuk : solid

Spesific Gravity : 1,08

Melting Point : 73,9 oC

Boiling Point : 250 oC

Solubility, water : tidak larut

Komposisi bahan : diatas 90%

B. Turpentine

Formula : C10H16 (pendekatan)

Nama lain : Spirits od Turpentine, Gum Spirits

Berat Molekul : 136

Warna : tidak berwarna

Bentuk : liquid

Spesific Gravity : 0,9

Melting Point : -50C s/d -60 oC Boiling Point : 149C s/d 180C Solubility, water : tidak larut

Kegunaan Rosin :

- Pada industri pulp & paper sebagai bahan pengental

- Pada industri cat tembok sebagai bahan pengemulsi

- Pada industri varnish sebagai bahan tambahan

- Pada industri rubber sebagai bahan campuran

II.1. Macam Proses

Rosin dapat dibuat dengan 2 macam proses, dimana pemilihan proses

tergantung pada penanganan getah pinus yang digunakan. Macam proses

pembuatan Rosin adalah sebagai berikut :

A. Proses Pembuatan Rosin Dengan Proses Amerika

B. Proses Pembuatan Rosin Dengan Proses Portugal

Uraian proses :

A. Proses Pembuatan Rosin Dengan Proses Amerika

Pada proses Amerika ini, getah pinus pertama-tama diumpankan pada

blow-case untuk pemanasan awal dan proses pengumpanan dalam melter. Pada

melter, getah pinus (rosin) dilarutkan dengan turpentine sedangkan kotoran kasar

rosin dan turpentine kemudian diumpankan pada tangki pencuci. Setelah proses

pencucian, larutan kemudian diumpankan pada tangki pemasak (still) untuk

proses pemasakan.

Pada tangki pemasak ini terjadi proses pemisahan rosin dan turpentine

berdasarkan titik didih bahan. Produk atas tangki pemasak berupa turpentine,

kemudian diumpankan pada condenser untuk proses kondensasi. Kondensat dari

condenser kemudian diumpankan pada separator untuk memisahkan uap air, dan

kemudian diumpankan pada tangki dehydrator untuk menguapkan air yang

terkandung pada turpentine. Produk dari dehydrator kemudian ditampung sebagai

produk samping turpentine. Produk bawah tangki pemasak berupa rosin,

kemudian ditampung sebagai produk utama rosin dan siap dipasarkan.

Pada proses Portugal ini, getah pinus pertama-tama diumpankan pada

mixer untuk dipanaskan dengan steam, sehingga mampu melarutkan getah dan

turpentine serta memisahkan kotoran kasar. Produk mixer kemudian diumpankan

pada screen untuk memisahkan kotoran kasar dari larutan. Larutan rosin dan

turpentine kemudian diumpankan pada filter, dimana sebelumnya ditambahkan

filter aid untuk mempermudah proses pengendapan pada saat filtrasi. Dari filter,

kemudian larutan diumpankan pada decanter untuk proses dekantasi.

Pada decanter, liquida berat berupa larutan yang masih mengandung

kotoran diumpankan kembali menuju ke mixer, sedangkan liquida ringan berupa

larutan rosin dan turpentine diumpankan pada tangki pemasak (still).

Pada tangki pemasak ini terjadi proses pemisahan rosin dan turpentine

berdasarkan titik didih bahan. Produk atas tangki pemasak berupa turpentine,

kemudian diumpankan pada condenser untuk proses kondensasi. Kondensat dari

condenser kemudian diumpankan pada separator untuk memisahkan uap air, dan

kemudian diumpankan pada tangki dehydrator untuk menguapkan air yang

terkandung pada turpentine. Produk dari dehydrator kemudian ditampung sebagai

produk samping turpentine. Produk bawah tangki pemasak berupa rosin,

II.2. Pemilihan Proses

Berdasarkan uraian proses diatas, maka dapat ditabelkan perbedaan

masing-masing proses sebagai berikut :

Proses Parameter

Amerika Portugal Bahan Baku Pinus Merkusii Pinus Caribaea

Peralatan Sederhana Kompleks

Instrumentasi Murah Mahal

Dari uraian diatas, maka dipilih pembuatan rosin dan turpentine dari getah

pinus dengan proses Amerika, dengan beberapa pertimbangan :

a. Bahan baku yang kontinyu (banyak terdapat di Indonesia)

b. Investasi pabrik lebih murah (peralatan dan instrumentasi sedikit)

c. Utilitas lebih murah (suhu rendah)

d. Produk yang dihasilkan memenuhi kebutuhan pasar.

II.3. Uraian Proses

Pada pra rencana pabrik rosin dan turpentine dengan proses distilasi ini,

dapat dibagi menjadi 3 Unit pabrik, dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Pemasakan Kode Unit : 200

3. Unit Pengendalian Produk Kode Unit : 300

Adapun uraian proses pembuatan rosin adalah sebagai berikut :

Pertama-tama getah pinus dari supplier ditampung pada tangki getah

getah F-120 yang berfungsi sebagai tangki harian untuk proses produksi, dan

untuk mempermudah proses pengumpanan ke melter, maka pada talang getah

ditambahkan asam oksalat. Campuran getah pinus dan asam oksalat kemudian

diumpankan pada tangki blow-case Q-130 untuk pemanasan awal sampai dengan

suhu 60C dengan tekanan 8 atm yang dijaga dengan cara mengumpankan steam

pada tangki blow-case Q-130. Campuran dari blow-case Q-130 kemudian

diumpankan pada tangki melter Q-210 untuk melarutkan dan melelehkan rosin

dengan penambahan turpentine sehingga dapat mempermudah proses pemisahan

dengan kotoran kasar. Melter Q-210 dioperasikan pada suhu 80C dengan bantuan

steam dari utilitas. Steam yang digunakan pada pabrik ini mempunyai tekanan 9

atm dengan suhu steam 175C.

Campuran kemudian diumpankan pada strain filter H-211 untuk

memisahkan kotoran kasar dengan larutan rosin dan turpentine, dimana kotoran

dibuang ke pengolahan limbah padat, sedangkan rosin dan turpentine diumpankan

ke settler/mixer D-220. Pada settler/mixer, campuran rosin dan turpentine dicuci

dengan air hangat dari utilitas yang dipanaskan pada heater E-231 dan

diendapkan. Campuran kemudian dialirkan melewati filter 75 micron H-221 untuk

proses pemisahan kotoran dan campuran rosin-turpentine, dimana kotoran

diumpankan ke pengolahan limbah padat, sedangkan camouran rosin-turpentine

diumpankan ke tangki pencuci D-230 dengan penambahan air hangat dari utilitas

yang sebelumnya dipanaskan pada heater E-231. Campuran rosin-turpentine

kemudian diumpankan ke dekanter H-233 untuk proses pemisahan

sedangkan campuran rosin-turpentine ditampung pada tangki getah bersih F-240,

yang sebelumnya disaring pada filter 50 micron H-234.

Getah bersih kemudian disaring untuk terakhir kalinya pada filter 1 micron

H-242 dan kemudian diumpankan ke tangki pemasak Q-310. Pada tangki pemasak

Q-310, getah dipanaskan dengan bantuan steam secara langsung (open steam) dan

tidak langsung (close steam). Tangki pemasak bekerja pada tekanan 8,5 atm

dengan suhu 168C. Produk bawah tangki pemasak berupa rosin, kemudian

ditampung pada tangki rosin F-340 yang sebelumnya didinginkan pada cooler

311. Produk atas berupa uap turpentine dan air dikondensasi pada condenser

E-312, kondensat kemudian ditampung pada akumulator F-313 dan kemudian

dipisahkan pada dekanter H-314 untuk memisahkan air dari turpentine. Campuran

turpentine dan air kemudian dikeringkan pada dehydrator D-320, sehingga didapat

turpentine yang bebas air. Turpentine dari dehydrator D-320 kemudian

didistribusikan sebagian sebagai untuk recycle ke melter Q-210 dan sebagian

Kapasitas produksi = 2.000 ton/jam

Waktu operasi = 24 jam / hari ; 330 hari / tahun Satuan massa = kilogram / jam

Satuan panas = kilokalori / jam

1. TALANG GETAH ( F - 120 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dari Tangki Getah (F-110) * Campuran ke Blow-Case (Q-130)

Rosin 2023,0000 Rosin 2023,0000

Turpentine 433,5000 Turpentine 433,5000 Kotoran 289,0000 Kotoran 289,0000

H2O 144,5000 H2O 177,0125

2890,0000 As. Oksalat 3,6125

* As. Oksalat 2926,1250

As. Oksalat 3,6125

H2O 32,5125

36,1250

2. MELTER ( Q - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr Blow-Case (Q-130) * Campuran ke Strain Filter (H-211)

Rosin 2023,0000 Rosin 2023,0000

Turpentine 433,5000 Turpentine 1589,5000 Kotoran 289,0000 Kotoran 289,0000

H2O 177,0125 H2O 141,6100

As. Oksalat 3,6125 As. Oksalat 3,6125

2926,1250 4046,7225

* Turpentine dr Dehydrator (D-320) * Uap air

Turpentine 1156,0000 H2O 35,4025

4082,1250 4082,1250

3. STRAIN FILTER ( H - 211 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr Melter (Q-210) * Campuran ke Settler/Mixer (D-220)

Rosin 2023,0000 Rosin 2002,7700

Turpentine 1589,5000 Turpentine 1573,6050

Kotoran 289,0000 Kotoran 2,8900

H2O 141,6100 H2O 138,7778

As. Oksalat 3,6125 As. Oksalat 3,5764

4046,7225 3721,6192

* Limbah

Rosin 20,2300

Turpentine 15,8950 Kotoran 286,1100

H2O 2,8322

As. Oksalat 0,0361

325,1033

4. SETTLER / MIXER ( D - 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr Strain Filter (H-211) * Campuran ke Filter 75micron (H-222)

Rosin 2002,7700 Rosin 2002,7700

Turpentine 1573,6050 Turpentine 1573,6050

Kotoran 2,8900 Kotoran 1,7340

H2O 138,7778 H2O 6,7756

As. Oksalat 3,5764 3584,8846

3721,6192 * Limbah

* Air proses Kotoran 1,1560

H2O 200,0000 H2O 332,0022

As. Oksalat 3,5764

336,7346

3921,6192 3921,6192

5. FILTER 75 MICRON ( H - 222 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr Settler/Mixer (D-220) * Campuran ke Tangki Pencuci (D-230)

Rosin 2002,7700 Rosin 2002,7700

Turpentine 1573,6050 Turpentine 1573,6050

Kotoran 1,7340 Kotoran 0,0347

H2O 6,7756 H2O 6,7756

3584,8846 3583,1853

* Limbah

Kotoran 1,6993

6. TANGKI PENCUCI ( D - 230 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr Filter 75 micron (H-222) * Campuran ke Dekanter (H-233)

Rosin 2002,7700 Rosin 2002,7700

Turpentine 1573,6050 Turpentine 1573,6050

Kotoran 0,0347 Kotoran 0,0347

H2O 6,7756 H2O 2006,7756

3583,1853 5583,1853

* Air proses

H2O 2000,0000

5583,1853 5583,1853

7. DEKANTER-1 ( H - 233 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr Tangki Pencuci (D-230) * Campuran ke Filter 50 micron (H-234)

Rosin 2002,7700 Rosin 2002,7700

Turpentine 1573,6050 Turpentine 1573,6050

Kotoran 0,0347 Kotoran 0,0208

H2O 2006,7756 H2O 40,1355

5583,1853 3616,5313

* Limbah

Kotoran 0,0139

H2O 1966,6401

1966,6540

8. FILTER 50 MICRON ( H - 234 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr Dekanter (H-233) * Campuran ke T. Getah Bersih (F-240)

Rosin 2002,7700 Rosin 2002,7700

Turpentine 1573,6050 Turpentine 1573,6050

Kotoran 0,0208 Kotoran 0,0004

H2O 40,1355 H2O 40,1355

3616,5313 3616,5109

* Limbah

Kotoran 0,0204

3616,5313 3616,5313

9. FILTER 1 MICRON ( H - 242 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr T. Getah Bersih (F-240) * Campuran ke Tangki Pemasak (Q-310)

Rosin 2002,7700 Rosin 2002,7700

Turpentine 1573,6050 Turpentine 1573,6050

Kotoran 0,0004 H2O 40,1355

H2O 40,1355 3616,5105

3616,5109 * Limbah

Kotoran 0,0004

10. TANGKI PEMASAK ( Q - 310 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr Filter 1 micron (H-242) * Rosin ke Tangki Rosin (F-340)

Rosin 2002,7700 Rosin 2002,7700

Turpentine 1573,6050 * Turpentine ke Condenser (E-312)

H2O 40,1355 Turpentine 1573,6050

3616,5105 H2O 40,1355

1613,7405

3616,5105 3616,5105

11. CONDENSER ( E - 312 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Uap turpentine dr T. Pemasak (Q-310) * Turpentine ke Dekanter-2 (H-313) Turpentine 1573,6050 Turpentine 1573,6050

H2O 40,1355 H2O 40,1355

1613,7405 1613,7405

1613,7405 1613,7405

12. DEKANTER-2 ( H - 314 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Turpentine dr Condenser (E-311) * Turpentine ke Dehydrator (D-320) Turpentine 1573,6050 Turpentine 1573,6050

H2O 40,1355 H2O 0,8027

1613,7405 1574,4077 * Limbah cair

H2O 39,3328

39,3328

13. DEHYDRATOR ( D - 320 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Turpentine dr Dekanter-2 (H-313) * Turpentine ke T. Turpentine (F-330) Turpentine 1573,6050 Turpentine 1573,6050 H2O 0,8027 * H2O terserap silica gel

1574,4077 H2O 0,8027

1574,4077 1574,4077

12. SPLIT FLOW RECYCLE TURPENTINE

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Turpentine dr Dehydrator (D-320) * Turpentine ke T. Turpentine (F-330) Turpentine 1573,6050 Turpentine 417,6050

* Turpentine ke Melter (Q-210)

Turpentine 1156,0000

Satuan massa = kilogram / jam Satuan panas = kilokalori / jam

Waktu operasi = 24 jam / hari ; 330 hari / tahun

1. BLOW CASE ( Q - 130 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

Campuran dari Tangki Getah (F-110) Campuran ke Melter (Q-210)

Rosin 3834,8718 Rosin 27958,4982

Turpentine 639,2850 Turpentine 4774,2375

Kotoran 235,7556 Kotoran 1745,9652

H2O 395,5276 H2O 2777,7399

As. Oksalat 4,6874 As. Oksalat 33,6378

5110,1274 37290,0786

* Q steam 33873,6328 * Q loss 1693,6816

2. MELTER ( Q - 210 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr Blow-Case (Q-130) * Campuran ke Strain Filter (H-211) Rosin 27958,4982 Rosin 45076,2892 Turpentine 4774,2375 Turpentine 28631,3363 Kotoran 1745,9652 Kotoran 2842,2510

H2O 2777,7399 H2O 3500,0045

As. Oksalat 33,6378 As. Oksalat 53,7032

37290,0786 80103,5842

* Turpentine dr Dehydrator (D-320) * Uap air

Turpentine 4512,2250 H2O 20022,2946

* Q steam 61393,2371 * Q loss 3069,6619

103195,5407 103195,5407

3. STRAIN FILTER ( H - 211 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr Melter (Q-210) * Campuran ke Settler/Mixer (D-220) Rosin 45076,2892 Rosin 42894,6978 Turpentine 28631,3363 Turpentine 27208,2697 Kotoran 2842,2510 Kotoran 27,3865

H2O 3500,0045 H2O 3304,4632

As. Oksalat 53,7032 As. Oksalat 51,1558

80103,5842 73485,9730

* Limbah

Rosin 433,3648

Turpentine 274,8881 Kotoran 2702,2331

H2O 67,4617

As. Oksalat 0,6427

3478,5904

* Q loss 3139,0208

4. SETTLER / MIXER ( D - 220 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr Strain Filter (H-211) * Campuran ke Filter 75micron (H-222) Rosin 42894,6978 Rosin 43759,0735 Turpentine 27208,2697 Turpentine 27775,6968

Kotoran 27,3865 Kotoran 16,8646

H2O 3304,4632 H2O 164,4327

As. Oksalat 51,1558 71716,0676

73485,9730 * Limbah

* Air proses Kotoran 11,2431

H2O 4943,1507 H2O 6555,4947

As. Oksalat 52,1615

6618,8993

* Q terserap 94,1568

78429,1237 78429,1237

5. FILTER 75 MICRON ( H - 222 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr Settler/Mixer (D-220) * Campuran ke Tangki Pencuci (D-230) Rosin 43759,0735 Rosin 42032,2452 Turpentine 27775,6968 Turpentine 26642,6939

Kotoran 16,8646 Kotoran 0,4496

H2O 164,4327 H2O 158,3070

71716,0676 68833,6957

* Limbah

Kotoran 15,7343

* Q loss 2866,6376

6. HEATER ( E - 231 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Air pencuci dari utilitas * Air pencuci ke T. Pencuci (D - 230)

H2O 4915,7810 H2O 54374,2569

* Q steam 52061,5536 * Q loss 2603,0777

56977,3346 56977,3346

7. TANGKI PENCUCI ( D - 230 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr Filter 75 micron (H-222) * Campuran ke Dekanter (H-233)

Rosin 42032,2452 Rosin 43326,6204 Turpentine 26642,6939 Turpentine 27491,7518

Kotoran 0,4496 Kotoran 0,4638

H2O 158,3070 H2O 48237,3399

68833,6957 119056,1759

* Air proses

H2O 54374,2569 * Q loss 4151,7767

123207,9526 123207,9526

8. DEKANTER-1 ( H - 233 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr Tangki Pencuci (D-230) * Campuran ke Filter 50 micron (H-234) Rosin 43326,6204 Rosin 41601,7815 Turpentine 27491,7518 Turpentine 26360,7159

Kotoran 0,4638 Kotoran 0,2966

H2O 48237,3399 H2O 928,4888

119056,1759 68891,2828

* Limbah

Kotoran 0,1483

H2O 45494,9480

45495,0963

* Q loss 4669,7968

9. FILTER 50 MICRON ( H - 234 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr Dekanter (H-233) * Campuran ke T. Getah Bersih (F-240) Rosin 41601,7815 Rosin 39884,9670 Turpentine 26360,7159 Turpentine 25237,4324

Kotoran 0,2966 Kotoran 0,1421

H2O 928,4888 H2O 892,2322

68891,2828 66014,7737

* Limbah

Kotoran 0,2841

* Q loss 2876,2250

68891,2828 68891,2828

10. TANGKI GETAH BERSIH ( F - 240 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr Filter 50 micron (H-234) * Campuran ke Filter 1 micron (H-242) Rosin 39884,9670 Rosin 38176,1769 Turpentine 25237,4324 Turpentine 24122,1326

Kotoran 0,1421 Kotoran 0,1359

H2O 892,2322 H2O 855,9980

66014,7737 63154,4434

* Q loss 2860,3303

11. FILTER 1 MICRON ( H - 242 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr T. Getah Bersih (F-240) * Campuran ke Tangki Pemasak (Q-310) Rosin 38176,1769 Rosin 36475,4111 Turpentine 24122,1326 Turpentine 23014,5852

Kotoran 0,1359 H2O 819,7637

H2O 855,9980 60309,7600

63154,4434 * Limbah

Kotoran 0,1297

* Q loss 2844,5537

63154,4434 63154,4434

12. TANGKI PEMASAK ( Q - 310 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran dr Filter 1 micron (H-242) * Rosin ke Cooler (E-311)

Rosin 36475,4111 Rosin 128345,2133 Turpentine 23014,5852 * Turpentine ke Condenser (E-312)

H2O 819,7637 Turpentine 194541,1875

60309,7600 H2O 24273,5359

218814,7234

* Q steam 301947,5544 * Q loss 15097,3777

362257,3144 362257,3144

13. COOLER ( E - 311 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Rosin dr Tangki Pemasak (Q-310) * Rosin ke Tangki Rosin (F-340)

Rosin 128345,2133 Rosin 11548,6414 * Q terserap 116796,5719

13. CONDENSER ( E - 312 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Uap turpentine dr T. Pemasak (Q-310) * Turpentine ke Dekanter-2 (H-313) Turpentine 194541,1875 Turpentine 115883,1061 H2O 24273,5359 H2O 21936,3041

218814,7234 137819,4102 * Q terserap 80995,3132

218814,7234 218814,7234

14. DEKANTER-2 ( H - 314 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Turpentine dr Condenser (E-311) * Turpentine ke Dehydrator (D-320) Turpentine 7118,5261 Turpentine 6142,3061

H2O 269,3376 H2O 4,6679

7387,8637 6146,9740 * Limbah cair

H2O 228,7031

* Q loss 1012,1866

Satuan massa : Kilogram Satuan massa : Kilokalori Basis Operasi : 1 jam operasi

1 tahun kerja : 330 hari (1 hari kerja : 24 jam)

1. TANGKI GETAH ( F - 110 )

Fungsi : menampung getah dari koperasi

Type : silinder tegak , tutup atas datar dan tutup bawah conis Dasar Pemilihan : Umum digunakan pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 4935 cuft = 140 m3 Diameter : 18 ft

Tinggi : 18 ft Tebal shell : 3/8 in Tebal tutup atas : 3/8 in Tebal tutup bawah : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 4 buah

inlet

2. TALANG GETAH ( F - 120 )

Fungsi : menampung getah selama 1 jam proses

Type : silinder tegak , tutup atas datar dan tutup bawah conis Dasar Pemilihan : Umum digunakan pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 30C (suhu kamar)

- Waktu penyimpanan = 1 jam

Spesifikasi :

Volume : 95 cuft = 4 m3 Diameter : 5 ft

Tinggi : 5 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

3. BLOW-CASE ( Q - 130 )

Fungsi : menampung dan memindahkan getah ke melter Type : silinder tegak , tutup atas dish dan tutup bawah conis Dasar Pemilihan : umum digunakan untuk bahan liquid

Kondisi Operasi : - Tekanan = 8 atm (FAO) - Suhu = 60C (Perhutani)

- Waktu proses = 1 jam

inlet

Outlet

Spesifikasi :

Volume : 163 cuft = 5 m3 Diameter : 5 ft

Tinggi : 10 ft Tebal shell : 5/8 in Tebal tutup atas : 7/8 in Tebal tutup bawah : 5/8 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

4. MELTER ( Q - 210 )

Fungsi : Melelehkan dan melarutkan rosin dan turpentine. Type : silinder tegak , tutup atas dish dan tutup bawah conis dilengkapi sparger

Dasar Pemilihan : umum digunakan untuk bahan liquid Kondisi Operasi : - Tekanan = 4 atm (FAO)

- Suhu = 80C (Perhutani) - Waktu proses = 1 jam

Spesifikasi : Dimensi tangki :

Volume : 257 cuft Diameter : 5 ft

Tinggi : 10 ft Tebal shell : 3/16 in Tebal tutup atas : ½ in Tebal tutup bawah : 3/8 in

Sistem Sparger :

Type : Standard Perforated Pipe Bahan konstruksi : commercial steel

Diameter lubang : 4,27 mm Jumlah cabang : 20 buah Lubang tiap cabang : 91 buah

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

5. STRAIN FILTER ( H - 211 )

Fungsi : Memisahkan kotoran dari larutan rosin dan turpentine. Type : Basket Filter Strainer

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

6. SETTLER / MIXER ( D - 220 )

Fungsi : Memisahkan kotoran dari larutan rosin dan turpentine. Type : silinder tegak , tutup atas dish dan tutup bawah conis Dasar Pemilihan : umum digunakan untuk bahan liquid

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = suhu bahan

- Waktu proses = 1 jam

Spesifikasi :

Volume : 180 cuft = 6 m3 Diameter : 5 ft

Tinggi : 10 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

7. POMPA - 1 ( L - 221 )

Fungsi : Memindahkan bahan dari D-220 ke D-230 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah. Outlet

inlet

5ft

Z

P2

V2

Z1

Z2

reference plane 3ft

2ft

15ft

A = Suction Head B = Discharge Head Elbow 90o = 4 buah

Pipa Lurus = 55 ft

Z = 10 ft P1

V1

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 16,30 gpm

Total DynamicHead : 38,07 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

8. FILTER 75 MICRON ( H - 222 )

Fungsi : Memisahkan kotoran dari larutan rosin dan turpentine. Type : Basket Filter Strainer

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

9. TANGKI PENCUCI ( D - 230 )

Fungsi : Memisahkan kotoran dari larutan rosin dan turpentine. Type : silinder tegak , tutup atas dish dan tutup bawah conis Dasar Pemilihan : umum digunakan untuk bahan liquid

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu operasi : 70-80oC (Perhutani) - Waktu proses = 1 jam

Spesifikasi :

Volume : 253 cuft = 8 m3 Diameter : 5 ft

Tinggi : 10 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

10. HEATER ( E - 231 )

Fungsi : Memanaskan bahan dari 30C menjadi 80C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure) - Suhu = 80C (Perhutani)

- Waktu proses= continuous

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 52

Passes = 2 Shell : ID = 10,0 in

Passes = 1

Bahan konstruksi shell = Carbon steel Heat Exchanger Area , A = 163,3 ft2 = 16 m2 Jumlah exchanger = 1 buah

11. POMPA - 2 ( L - 232 )

Fungsi : Memindahkan bahan dari D-230 ke H-233 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah.

5ft

Z

P2

V2

Z1

Z2

reference plane

30ft

3ft 2ft

25ft

A = Suction Head B = Discharge Head Elbow 90o = 4 buah

Pipa Lurus = 65 ft

Z = 20 ft P1

V1

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 25,10 gpm

Total DynamicHead : 50,62 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

12. DEKANTER - 1 ( H - 233 )

Fungsi : memisahkan liquid-liquid berdasarkan berat jenis Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk pemisahan liquid-liquid

Spesifikasi :

Volume : 252 cuft = 8 M3 Diameter : 5 ft

Panjang : 15 ft Tebal shell : 3/16 in Tebal tutup : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

13. FILTER 50 MICRON ( H - 234 )

Fungsi : Memisahkan kotoran dari larutan rosin dan turpentine. Type : Basket Filter Strainer

Spesifikasi :

Model : DL-1P4S Kapasitas : 10 ton/jam Ukuran filter : 50 micron Diameter : 160 mm Panjang : 180 mm Inlet-Outlet diameter : 25 mm Tebal : 2 mm Bahan konstruksi : Stainless Steel Jumlah : 1 buah

14. TANGKI GETAH BERSIH ( F - 240 ) Fungsi : menampung getah bersih dari filter

Type : silinder tegak , tutup atas dish dan tutup bawah conis Dasar Pemilihan : umum digunakan untuk bahan liquid

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = suhu bahan

- Waktu proses = 1 jam

Spesifikasi :

Volume : 165 cuft = 5 m3 Diameter : 5 ft

Tinggi : 10 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

15. POMPA - 3 ( L - 241 )

Fungsi : Memindahkan bahan dari F-240 ke Q-310 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah.

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 16,50 gpm

Total DynamicHead : 68,34 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

5ft

Z

P2 V2

Z1

Z2

reference plane

30ft

3ft 2ft

45ft

A = Suction Head B = Discharge Head Elbow 90o = 4 buah

Pipa Lurus = 85 ft

Z = 40 ft P1

V1

16. FILTER 1 MICRON ( H - 242 )

Fungsi : Memisahkan kotoran dari larutan rosin dan turpentine. Type : Basket Filter Strainer

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Model : DL-1P4S Kapasitas : 10 ton/jam Ukuran filter : 1 micron Diameter : 160 mm Panjang : 180 mm Inlet-Outlet diameter : 25 mm Tebal : 2 mm Bahan konstruksi : Stainless Steel Jumlah : 1 buah

17. TANGKI PEMASAK ( Q - 310 ) Fungsi : Memisahkan rosin dan turpentine.

Type : Silinder vertikal, tutup atas dished dan tutup bawah conical dilengkapi sparger dan coil pemanas.

Dimensi Shell :

Diameter Shell , inside : 8 ft

Tinggi Shell : 16 ft

Dimensi tutup :

Tebal tutup atas (dished) : 1 3/8 in

Tinggi tutup atas : 1,08 ft

Tebal tutup bawah (conis) : 7/8 in

Tinggi tutup bawah : 0,90 ft

Sistem Sparger :

Type : Standard Perforated Pipe Bahan konstruksi : commercial steel

Diameter lubang : 4,27 mm Jumlah cabang : 20 buah Lubang tiap cabang : 143 buah Coil :

Ukuran nominal : ¼ in standar IPS sch. 40 Panjang helical : 6,0 ft

Jumlah lilitan : 26 lilitan Tinggi Coil : 4,3 ft

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah tangki : 2 buah (1 standby-running)

18. COOLER ( E - 311 )

Fungsi : Mendinginkan bahan dengan suhu operasi 40C Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 40C (suhu kamar)

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 124

Passes = 2 Shell : ID = 15,25 in

Passes = 1

Heat Exchanger Area , A = 389,5 ft2 = 37 m2 Bahan konstruksi shell = Carbon steel Jumlah exchanger = 1 buah

19. CONDENSER ( F - 312 )

Fungsi : Mengkondensasi bahan dengan suhu operasi 40C Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer) - Suhu = 40C (suhu kamar)

- Sistem kerja = kontinyu

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 76

Shell : ID = 12,0 in Passes = 1

Heat Exchanger Area , A = 238,7 ft2 = 23 m2 Bahan konstruksi shell = Carbon steel Jumlah exchanger = 1 buah

20. AKUMULATOR ( H - 313 )

Fungsi : menampung sementara kondensat dari kondensor Type : silinder horizontal dengan tutup dished

Dasar Pemilihan : efisien untuk kapasitas kecil

Spesifikasi :

Volume : 15 cuft = 1 M3 Tekanan : 1 atm absolut Diameter : 2 ft

Panjang : 6 ft Tebal shell : 3/16 in Tebal tutup : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

21. DEKANTER - 2 ( E - 314 )

Fungsi : memisahkan liquid-liquid berdasarkan berat jenis Type : silinder horizontal dengan tutup dished

Spesifikasi :

Volume : 84 cuft = 3 M3 Diameter : 4 ft

Panjang : 12 ft Tebal shell : 3/16 in Tebal tutup : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 1 buah

22. DEHYDRATOR ( D - 320 )

Fungsi : Menyerap air dalam turpentine.

Type : silinder tegak , tutup bawah dan tutup atas dish dilengkapi dengan : packing silica dan sparger Dasar Pemilihan : Umum digunakan untuk proses penyerapan air Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer)

* Suhu operasi = suhu kamar * Sistem kerja = kontinyu

Inlet

Outlet Silica gel

Spesifikasi : Dimensi tangki :

Volume : 2 cuft = 1 M3 Diameter : 1 ft

Tinggi : 3 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in Sistem Sparger :

Type : Standard Perforated Pipe Bahan konstruksi : commercial steel

Diameter lubang : 4,28 mm Jumlah cabang : 20 buah Lubang tiap cabang : 19 buah

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah kolom : 2 buah

23. POMPA - 4 ( L - 321 )

Fungsi : Memindahkan bahan dari D-320 ke F-330 dan Q-210 Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah.

5ft

Z

P2 V2

Z1 Z2

reference plane

70ft

3ft 2ft

50ft

A = Suction Head B = Discharge Head Elbow 90o = 6 buah

Tee valve = 1 buah Pipa Lurus = 173 ft

Z = 45 ft P1

V1

A B

P2 V2 3ft

2ft

13ft

Spesifikasi :

Bahan konstruksi : Commercial Steel Rate Volumetrik : 8,10 gpm

Total DynamicHead : 83,73 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW Jumlah : 1 buah

24. TANGKI TURPENTINE ( F - 330 )

Fungsi : menampung produk turpentine

Type : silinder tegak , tutup bawah datar dan tutup atas dish Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar) - Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 1890 cuft = 54 m3 Diameter : 13 ft

Tinggi : 13 ft Tebal shell : 3/8 in Tebal tutup atas : 3/8 in Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 2 buah

Masuk

25. TANGKI ROSIN ( F - 340 )

Fungsi : menampung produk rosin

Type : silinder tegak , tutup atas dan tutub bawah datar

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30C (suhu kamar) - Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 6930 cuft = 197 m3 Diameter : 21 ft

Tinggi : 21 ft Tebal shell : 3/8 in Tebal tutup atas : 3/8 in Tebal tutup bawah : ¼ in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah : 2 buah

TANGKI PEMASAK ( Q - 310 )

Fungsi : Memisahkan rosin dan turpentine.

Type : Silinder vertikal, tutup atas dished dan tutup bawah conical

dilengkapi sparger dan coil pemanas.

Operasi : Batch

Kondisi Operasi :

Kondisi operasi : * Tekanan operasi : 8,5 atm (FAO)

* Suhu operasi : 168oC (Perhutani)

* Waktu operasi : 2 jam (Perhutani)

Q - 310

Feed

Rosin

Closed

Steam

Open

Steam

Kondisi feed :

1. Campuran rosin dan turpentine dr filter 1 micron H-242 :

Komponen Berat (kg) Fraksi berat bahan (gr/cc) Literatur

Rosin 2002,7700 0,5538 1,080 Sherwood

Turpentine 1573,6050 0,4351 0,860 Sherwood

H2O 40,1355 0,0111 1,000 Perry 7ed,T.2-1

3616,5105 1,0000

Rate massa = 3616,5105 kg/jam = 7972,9590 lb/jam (1 kg = 2,2046 lb)

campuran = 62,43

komponen berat fraksi 1

= 61,0 lb/cuft campuran =1 0,0111 0,860 0,4351 1,080 0,5538 1

= 0,97 gr/cc

= 0,97 gr/cc x 62,43 = 60,6 lb/cuft

Rate volumetrik =

cuft / lb jam / lb densitas massa rate = 60,6 7972,9590

= 132 cuft/jam

2. Steam dari utilitas :

Kebutuhan steam total = 458 kg/jam

Kebutuhan open steam = kebutuhan closed steam = 50% x 458 kg/jam

= 229 kg/jam

Rate massa = 229,0000 kg/jam = 504,8534 lb/jam

steam = 3,342 lb/cuft (steam table : saturated liquid)

rate volumetrik= cuft / lb jam / lb densitas massa rate = 3,342 504,8534

1. PERENCANAAN DIMENSI TANGKI

Total rate volumetrik bahan masuk :

Rate volumetrik = 132 + 152 (cuft/jam) = 284 cuft/jam

campuran = 60,6 lb/cuft

Waktu operasi = 2 jam (Perhutani)

Direncanakan digunakan 1 buah tangki untuk 1 kali batch.

Volume bahan =

gki tan jumlah

proses waktu volumterik

rate

=

gki tan 1

jam 2 ) jam / cuft (

284

= 568 cuft

Asumsi volume bahan mengisi 80 % volume tangki. (faktor keamanan)

Volume tangki = 568 x (100/80) = 710 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio D H

= 2 (Ulrich ; T.4-27 : 248)

Volume tangki = Volume shell + Volume dished + Volume conical

Volume tangki = ¼ . D2 . H + 0,000346 D3 + 0,000263 D3

710 = ¼ . D2 . 2 D + 0,000346 D3 + 0,000263 D3

D = 8 ft = 96 in

Penentuan tebal shell :

Menentukan tebal minimum shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE

ri P

[Brownell,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D )

C = faktor korosi ; in (digunakan 1/8 in)

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283

grade C, maka f = 12650 psi [Brownell,T.13-1]

P operasi = 8,5 atm = 8,5 x 14,7 = 125,0 psi

P design diambil 10% berlebih dari P operasi.

P design = P operasi + (110% P operasi) = 125 + (10% x 125) = 138 psi

R = ½ D = ½ x 96 = 48 in

t min =

0,125138 6 , 0 80 , 0 12650

48 138

= 0,785 in,

Dimensi tutup atas, standard dished :

Untuk D = 96 in, didapat rc = 96 in (Brownell & Young, T-5.7)

digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

P 1 , 0 fE

rc P 885 , 0

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7] C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint. faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283 grade C, maka f = 12650 psi [Brownell,T.13-1]

P design = 138 psi

th =

12650 0,8

0,1 138

96 138 885 , 0

+ 0,125 = 1,286 in , digunakan t = 1 3/8 in

h = rc -

4 D rc

2 2

= 1,08 ft

C a

t r

ID sf

b icr

OA

Tutup bawah, conis :

Tebal conical =

C0,6P -fE cos 2 D . P

[Brownell,hal.118; ASME Code]

dengan = ½ sudut conis = 30/2 = 15

tc =

81 138 6 , 0 8 , 0 12650 15 cos 2 96 138

o

0,808 in = 7/8 in

Tinggi conical :

h =

2 m D tg

[Hesse, pers.4-17]

Keterangan : = ½ sudut conis ; 15

D = diameter tangki ; ft

m = flat spot center ; 12 in = 1 ft

maka h =

21 D 15

tg o = 2 7 268 , 0

2. PERENCANAAN SISTEM SPARGER

Perhitungan Sparger (Perforated Pipe) untuk steam : Total rate massa = 229,0000 kg/jam = 504,8534 lb/jam

steam = 3,342 lb/cuft

Rate volumetrik =

cuft / lb jam / lb densitas massa

= 20 cuft/jam = 0,3 cuft/mnt

Berdasarkan Peter 4ed , fig. 14-2 , halaman 498 ,dengan asumsi aliran turbulen didapat : ID optimum = 0,6 in , maka digunakan pipa ukuran = ½ in sch. 40 Dari Foust , App. C-6a , didapatkan :

OD = 0,840 in

ID = 0,622 in = 0,052 ft A = ¼ Dp2 = 0,0018 ft2

Kecepatan aliran , V =

60 1 ft

cuft/menit

2 = 2,8 ft/dt

dengan : = 0,0535 cp = 0,00003597 lb/ft.dt (berdasarkan sg bahan)

NRe =

V D

= 13483 > 2100

dengan NRe > 2100 untuk menentukan diameter sparger digunakan persamaan

6.3 dari Treybal halaman 141 : dp = 0,0233 x NRe–0,5

dengan : dp = diameter sparger ; ft d = diameter pipa (ID) ; ft

dp = 0,0233 x (NRe)–0,5 = 0,014 ft = 4,27 mm (1 ft = 304,8 mm)

[ukuran diameter (minimum) = 1,6 mm = 0,01 ft]

Untuk pemasangan sejajar atau segaris pada pipa, jarak interface ( C ) dianjurkan minimal menggunakan jarak 3 dp. maka C = 3 x 0,014 ft = 0,042 ft

Panjang pipa direncanakan 0,75 Diameter shell = 0,75 x 8 ft = 6 ft Posisi sparger direncanakan disusun bercabang 20.

maka banyaknya lubang =

C

Cabang Pipa

Panjang

2858 lubang

Jumlah lubang tiap cabang =

cabang ang lub Jumlah

3. PERENCANAAN SISTEM PEMANAS

Perhitungan sistem penjaga suhu : ( Kern , hal 723 )

Pemanasan ; hc = 0,00235 x NRe0,7 (Kern; pers. 20.6a)

Pendinginan ; hc = 0,0022 x NRe0,7 (Kern; pers. 20.6b) bahan = 60,6 lb/cuft

D tangki = 8 ft

Asumsi kecepatan aliran media penjaga suhu = 10 ft/dt [Kern, T.12, hal. 845]

sg bahan =

cuft / lb 43 , 62

cuft / lb 60 , 60

reference bahan

= 0,971

bahan = reference

reference bahan

sg sg

= 0,00083 lb/ft.jam

NRe =

D V

= 5840964

Untuk proses pemanasan :

hc = 0,00235 x (NRe)0,7 = 128,2 Btu/jam.ft2.oF (Kern; pers. 20.6b)

Digunakan standard steel pipe (schedule no. 40) dengan ukuran :

Nominal pipe size, IPS = ¼ in

Outside Diameter pipe, OD = 0,540 in

Inside Diameter pipe, ID = 0,364 in

Asumsi diameter helical = 75% Diameter tangki = 75% x 8 = 6 ft

Suhu masuk = 70,5C (159F)

Suhu proses = 168C (334F)

hio untuk steam = 1500 Btu/jam.ft2.F

UC =

hio hc

hio hc

= 118,2 Btu/jam.ft2

.F

RD = 0,001 [Kern : tabel 12 ; untuk media air ]

hD = 1 / RD = 1 / 0,001 = 1000,0

UD =

D C

D C

h U

h U

= 105,8 Btu/jam.ft2

.F

Dari neraca panas :

Q = 301947,5544 kkal/jam = 1198205 Btu/jam

t = 176F

A = t U

Q D

64,6 ft2

Perhitungan jumlah lilitan coil :

Dari Kern ; tabel 11 didapat = external surface per linier feet = 0,0009 ft2/linier ft

A = . Do . Ltotal = x 0,54 x Ltotal

Ltotal = 457,2 ft

Diameter helical = 75 % Diameter tangki = 6 ft

Jumlah lilitan =

Helical total

D L

24,3 buah

Tinggi total coil = n.Do + (n-1)S + Hi

dimana : n = jumlah lilitan

S = 2 ~ 4 OD, diambil S = 2 x OD = 2 x 0,54 = 1,08

Hi = diambil 10 in

Tinggi total coil = (26 x 0,54 ) + ((26 – 1 ) x 1,08) + 10 = 51,040 in

= 4,3 ft

Tinggi liquid dalam tangki = 80% x 16 ft = 13 ft

Diameter luar coil, OD = 0,540 in = 0,045 ft

Panjang total coil, L = 457,2 ft

Volume coil = 1/4 . D2 . L = 1/4 . 0,045 2 . 457,2 = 0,727 cuft

Volume tangki = 710 cuft

Spesifikasi :

Fungsi : Memisahkan rosin dan turpentine.

Type : Silinder vertikal, tutup atas dished dan tutup bawah conical dilengkapi sparger dan coil pemanas.

Operasi : Batch Dimensi Shell :

Diameter Shell , inside : 8 ft Tinggi Shell : 16 ft Tebal Shell : 7/8 in Dimensi tutup :

Tebal tutup atas (dished) : 1 3/8 in Tinggi tutup atas : 1,08 ft Tebal tutup bawah (conis) : 7/8 in Tinggi tutup bawah : 0,90 ft Sistem Sparger :

Type : Standard Perforated Pipe Bahan konstruksi : commercial steel

Diameter lubang : 4,27 mm Jumlah cabang : 20 buah Lubang tiap cabang : 143 buah Coil :

Ukuran nominal : ¼ in standar IPS sch. 40 Panjang helical : 6,0 ft

Jumlah lilitan : 26 lilitan Tinggi Coil : 4,3 ft

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat

segera diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia,

seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat

tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol

menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing

element dan diubah menjadi data yang bisa dibaca (perubahan data

analog menjadi digital), digambarkan dan dibaca oleh error

detector. Dengan demikian sumber energi bisa diatur sesuai dengan

perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing

element ke receiving element. Alat kontrol ini mempunyai fungsi

untuk merubah data bersifat analog (tidak terlihat) menjadi data

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk

mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki

4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki

5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat

6. Temperature Control ( T C )

Tabel VII.1. Instrumentasi pada pabrik

NO NAMA ALAT KODE INSTRUMENTASI

1. TANGKI GETAH ( F - 110 ) LI 2. TALANG GETAH ( F - 120 ) LI 3. BLOW-CASE ( Q - 130 ) TC ; PC 4. MELTER ( Q - 210 ) TC ; PC ; LC 5. SETTLER / MIXER ( D - 220 ) LC 6. POMPA - 1 ( L - 221 ) LC 7. TANGKI PENCUCI ( D - 230 ) LC

8. HEATER ( E - 231 ) TC

9. POMPA - 2 ( L - 232 ) LC 10. TANGKI GETAH BERSIH ( F - 240 ) LC 11. POMPA - 3 ( L - 241 ) LC 12. TANGKI PEMASAK ( Q - 310 ) TC ; PC ; LC

13. COOLER ( E - 311 ) TC

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

VII.2.1. Bahaya Kebakaran

A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat dilihat pada tabel VII.1.

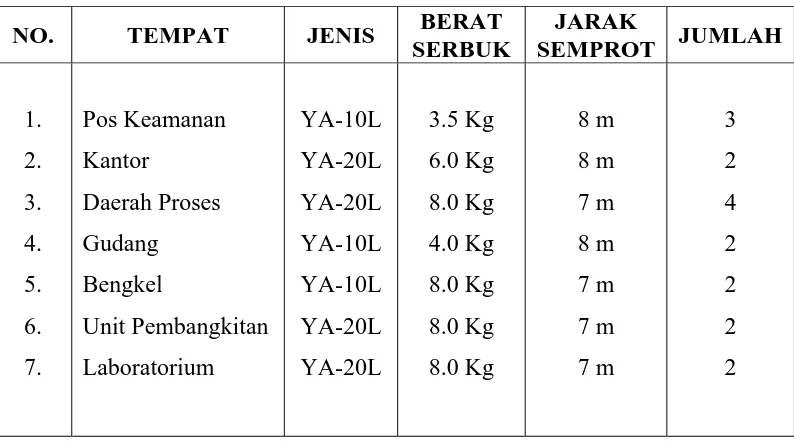

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

NO. TEMPAT JENIS BERAT

SERBUK

JARAK

SEMPROT JUMLAH

1. 2. 3. 4. 5. 6. 7. Pos Keamanan Kantor Daerah Proses Gudang Bengkel Unit Pembangkitan Laboratorium YA-10L YA-20L YA-20L YA-10L YA-10L YA-20L YA-20L 3.5 Kg 6.0 Kg 8.0 Kg 4.0 Kg 8.0 Kg 8.0 Kg 8.0 Kg 8 m 8 m 7 m 8 m 7 m 7 m 7 m 3 2 4 2 2 2 2

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan

maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk

kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain

mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh

maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena

mekanik pada pabrik ini dan cara pencegahan dapat digunakan sebagai berikut :

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan

kerusakan fatal, cara pencegahannya :

- Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan

korosi serta memakai corrosion allowance yang wajar. Untuk pabrik

pengecualian adanya seng dan tembaga. Bahan konstruksi yang

biasanya dipakai untuk tangki penyimpan, perpipaan dan peralatan

lainnya dalam pabrik ini adalah steel. Semua konstruksi harus sesuai

dengan standar ASME (America Society Mechanical Engineering).

- Memperhatikan teknik pengelasan.

- Memakai level gauge yang otomatis.

- Penyediaan man-hole dan hand-hole ( bila memungkinkan ) yang

memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan

tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger.

Kerusakan yang terjadi pada umumnya disebabkan karena

kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipasang block valve untuk mencegah

terjadinya thermal expansion.

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri-sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar-benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi

C. Peralatan yang bergerak.

Peralatan yang bergerak apabila ditempatkan tidak hati-hati, maka

akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat

dilakukan dengan :

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh

kebebasan ruang gerak.

D. Perpipaan.

Selain ditinjau dari segi ekonomisnya , perpipaan juga harus ditinjau

dari segi keamanannya hal ini dikarenakan perpipaan yang kurang

teratur dapat membahayakan pekerja terutama pada malam hari,

seperti terbentur, tersandung dan sebagainya. Sambungan yang kurang

baik dapat menimbulkan juga hal-hal yang tidak diinginkan seperti

kebocoran-kebocoran bahan kimia yang berbahaya. Untuk

menghindari hal-hal tersebut, maka dapat dilakukan cara :

- Pemasangan pipa (untuk ukuran yang tidak besarhendaknya pada

elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan

kesulitan apabila terjadi kebocoran.

- Bahan konstruksi yang dipakai untuk perpipaan harus memakai

bahan konstruksi dari steel.

- Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

- Pemberian warna pada masing-masing pipa yang bersangkutan