7

BAB 2

GAMBARAN UMUM OBJEK

2.1 Sejarah Perusahaan

PT. Indonesia Stanley Electric atau sering disingkat dengan PT. ISE adalah pecahan dari PT. KGD, pecahan PT. KGD yang lainnya antara lain adalah Indonesia Nippon Seiki, Toyo Denso Indonesia, Shindengen Indonesia, Honda lock Indonesia, dan Mitsuba Indonesia. PT. KGD berdiri pada tahun 1979 dan berlokasi di JL. Siliwangi Kelurahan Keroncong Kecamatan Jatiuwung Kota Tangerang. Kemampuan PT. KGD telah diakui di mata masyarakat, hal ini dapat dibuktikan dengan adanya sertifikat ISO 9002, yaitu suatu standar sistem mutu dan jaminan mutu kepada pelanggan yang diterapkan pada bidang usaha produksi, perakitan,dan pelayanan. Karena perkembangannya yang sangat pesat, PT. KGD dipecah menjadi 6 perusahaan pada Juni 2002 yang kemudian diresmikan pada tahun 2003. Perusahaan Stanley berpusat di negara Jepang dan sampai saat ini perusahaan Stanley telah memiliki 34 cabang perusahaan di beberapa negara di luar Indonesia. Perusahaan Stanley yang ada di negara Indonesia merupakan anak cabang perusahaan Stanley yang ke-24, yang kemudian di beri nama PT. Indonesia Stanley Electric ( PT. ISE ). Beberapa cabang lainnya dari PT. Stanley diantaranya adalah di Jerman, Perancis, Inggris, Hongaria, China, India, Taiwan 2 perusahaan, Vietnam, Thailand 2 perusahaan, Singapura, Australia, dan di Benua Amerika 4 perusahaan sedang di Jepang sendiri ada 11 perusahaan. PT. ISE berdiri pada September 2001, awal pelaksanaannya Juli 2002. PT. ISE didirikan dengan modal dasar 7,500,000 USD, dengan luas tanah 40.000 m², luas bangunan 10.000 m², jumlah

8 karyawan 480 orang dan berlokasi di JL. Bhumimas I No.17 Desa Talaga, Kecamatan Cikupa Kabupaten Tangerang (Kawasan Industrial Cikupamas), Jakarta barat (± 40 km dari barat Jakarta). PT. ISE adalah perusahaan yang didirikan untuk memenuhi kebutuhan – kebutuhan para pembuat kendaraan roda 2 dan 4 di Indonesia yang diharapkan akan memperluas perindustrian mobil. Pada awalnya, PT. ISE memulai industri moulding dan lampu yang diutamakan pada parts alat – alat penerangan kendaraan roda 2 dan 4, dan untuk tahap berikutnya adalah perencanaan pembuatan parts elektronik kendaraan roda 2 dan 4. Walau resminya PT. ISE baru berdiri selama kurang lebih setengah tahun tetapi dalam waktu yang singkat PT. ISE sudah siap untuk menjadi salah satu perusahaan yang go internasional, bahkan melebihi usaha - usahanya yang pernah dilakukan di PT. KGD, hal ini dibuktikan dengan selain mengadopsi dari sistem kerja dan manajemen kerja PT. KGD yang telah diakui dengan sertifikasi ISO 9002, PT. ISE juga menggunakan berbagai macam metode – metode baru untuk meningkatkan volume produksinya dan kualitas produknya untuk menghasilkan produk dengan kualitas tinggi dan memberikan pelayanan yang memuaskan terhadap customer. Diantaranya adalah dengan menggunakan sistem produksi baru yaitu SNAP (Stanley New Acces for higher Productivity). SNAP merupakan salah satu cara meningkatkan produktivitas dengan mengurangi lost time dan lost mesin. Dengan adanya SNAP, PT. ISE akan menghasilkan efektivitas yang tinggi, persaingan dan sistem produksi yang fleksibel dengan tingkat investasi yang rendah dalam memenuhi kebutuhan konsumen, penggunaan mesin – mesin produksi robotik yang canggih yang langsung diimpor dari Jepang. Untuk memenuhi standar mutu industri dan menunjang pelaksanaan perbaikan terus menerus, perusahaan juga menerapkan kaizen ( hari ini harus lebih baik dari

9 kemarin ), penggunaan checklist pada seluruh bagian PT. ISE, penerapan 2S ( Seiri dan Seiton ) setiap hari oleh seluruh karyawan PT. ISE tanpa terkecuali untuk menjaga kenyamanan dan kebersihan para pekerja terhadap lingkungannya, adanya standar kerja dan instruksi kerja pada tiap stasiun kerja. Sistem produksi SNAP tersebut adalah gerakan reformasi baru Stanley, yaitu :

1. Benar – benar menghilangkan produk NG ( cacat )

2. Seminimal mungkin dapat mengurangi penggunaan modal investor Dengan demikian dapat memenuhi kebutuhan konsumen dan menuju system produksi dengan harga bersaing. Bersamaan dengan dijadikannya negara – negara Asia sebagai pusat produksi, PT. ISE mengharapkan untuk saling mengisi dalam memproduksi moulding dan lampu di wilayah Asia dan lebih memperkuat jaringan kerja di Asia. Dalam produksi lampu kendaraan PT. ISE tidak menjual lampu kendaraan tersebut secara eceran, dapat dikatakan bahwa PT. ISE merupakan subkontrak dari perusahaan – perusahaan seperti Astra Honda Motor, Toyota, Suzuki, Mitsubishi, Kawasaki, Yamaha, dan lain – lain. Sehingga PT. ISE hanya memproduksi lampu kendaraan sesuai dengan permintaan pesanan customernya tersebut. Produk – produk jadi dari PT. ISE ada juga yang diekspor ke luar negeri, beberapa contoh diantaranya adalah diekspor ke: Stanley Electric, Co. LTD, Thai Stanley Electric, Public Company Ltd, Suzuki Philippines, inc, Armstrong Autoparts, SDN, BHD. Seluruh karyawan PT. ISE dengan kesadaran diri bersama – sama mengkomitmenkan diri untuk bekerja semaksimal mungkin untuk menghasilkan produk – produk yang berkualitas dengan melakukan continuous improvement terus menerus.

10

2.2 Visi dan Kebijakan

¾ Visi Stanley Group adalah

“ MELEBIHI KECEPATAN CAHAYA “

¾ Sedangkan visi PT. Indonesia Stanley Electric adalah “ MENGGAPAI INDONESIA – MENGGAPAI ASIA “

¾ Kebijakan Manajemen tahun Fiskal 2004 adalah: KEPEDULIAN KERJA

Dengan sikap terbuka dan fleksibel, marilah kita peduli akan tanggung jawab sosial, mengutamakan kepuasan pelanggan sebagai nomor 1, meningkatkan kemampuan teknik, pembuatan barang dan kualitas kerja.

<<POINT PENTING>>

• VISION: Kebahagiaan terhadap keberhasilan kerja merupakan tantangan kerja yang akan datang.

• SNAP : Tetap mempertahankan semangat baru dan keseriusan dalam bekerja. • GLOBAL:Memanfaatkan kelebihan yang ada secara global untuk menciptakan

inovasi

• CASH FLOW: Investasi dilakukan atas biaya sendiri, dan pengembalian atas investasi tersebut harus lancar.

• QUALITY : Tidak membuat dan meloloskan produk barang NG. Teliti dan mampu mengendalikan setiap perubahan yang terjadi.

LAKUKAN SEGERA LAKUKAN DENGAN SEKSAMA LAKUKAN SAMPAI SELESAI

11

¾ Kebijakan Manajemen ISE Tahun 2004 adalah:

Dengan “Peduli” terhadap Quality, Cost, Delivery & Design menuju “PERUSAHAAN NO. 1 DI ASIA”.

1. Lamp Factory

Dengan penuh percaya diri dapat memberikan hasil yang baik sehingga mendapatkan “kepercayaan & kepuasan dari pelanggan”.

<Poin Penting>

• Tidak membuat & mengirim produk NG

• Dengan sepenuh hati bertekad menghilangkan pemborosan & membuat produk dengan harga yang paling murah

• Pelaksanaan 2S – 3TEI 2. Mold Factory

Berpikir secara global terhadap produk – produk yang dibutuhkan negara lain sebagai challenge terhadap produk & design baru.

<Point Penting>

• Memperkuat teknologi mold die casting unutk memenuhi kebutuhan part stanley group

• Lead time pembuatan mold ( design Æ finishing ) lebih cepat dari mold maker manapun

12 3. Administration Division

Cepat, tepat, benar dalam memberikan data ke tiap – tiap seksi. <Point Penting>

• Memelihara dan menjaga semua ketentuan yang ditetapkan oleh Indonesia Stanley Electric

• Memberikan data – data penting dengan cepat, tepat dan benar • Pelaksanaan 2S – 3TEI

LAKUKAN SEGERA LAKUKAN DENGAN SEKSAMA LAKUKAN SAMPAI SELESAI

2.3 Lokasi Perusahaan

Jalan Bhumimas I No. 17 – Kawasan Industri Cikupamas PO BOX 388, Tangerang 15001, Banten - Indonesia

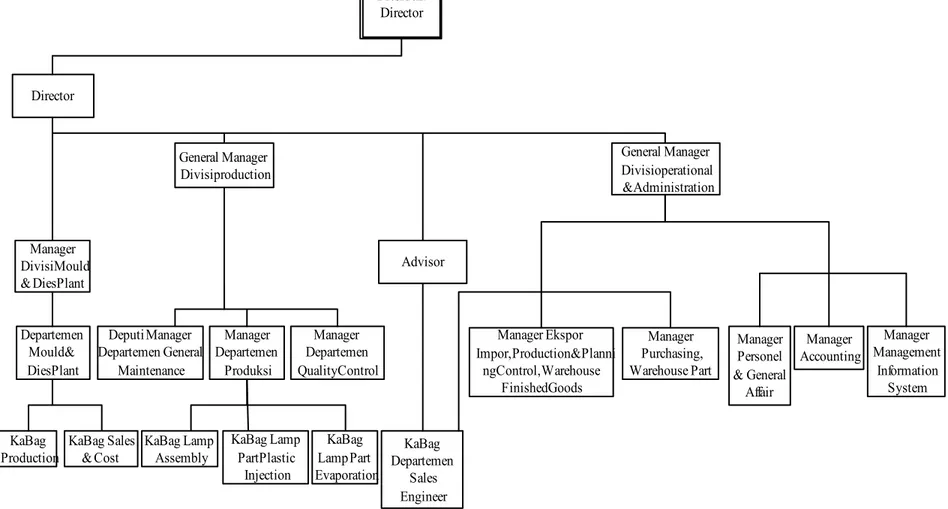

13 2.4 Struktur Organisasi Utama PT. Indonesia Stanley Electric

KaBag Production President Director Manager Divisi Mould & Dies Plant

Advisor Departemen Mould & Dies Plant Manager Departemen Produksi KaBag Departemen Sales Engineer Manager Ekspor Impor,Production&Planni ng Control,Warehouse Finished Goods Manager Departemen Quality Control Manager Purchasing, Warehouse Part KaBag Sales & Cost Deputi Manager Departemen General Maintenance KaBag Lamp Assembly KaBag Lamp Part Plastic Injection KaBag Lamp Part Evaporation Manager Personel & General Affair Manager Accounting Manager Management Information System General Manager Divisi operational & Administration General Manager Divisi production Director

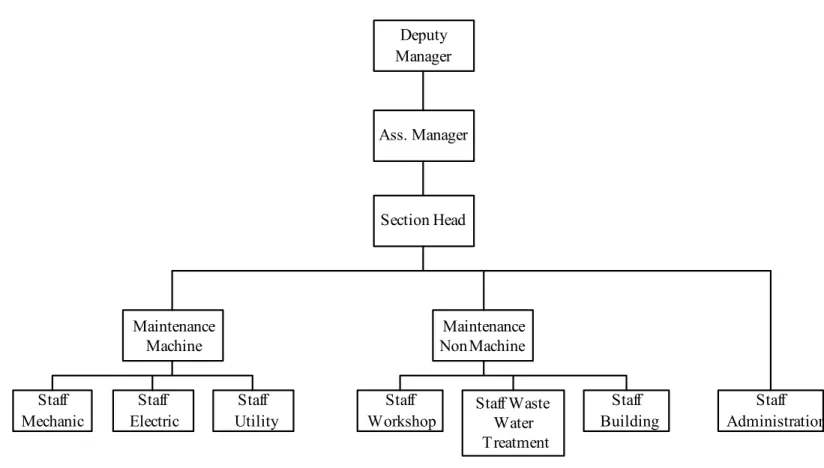

14 2.5 Struktur Organisasi Departemen General Maintenance PT. Indonesia Stanley Electric

Deputy Manager Ass. Manager Section Head Maintenance Machine Maintenance Non Machine Staff Mechanic Staff Electric Staff Utility Staff

Workshop Staff WasteWater Treatment

Staff Building

Staff Administration

2.6 Wewenang dan Tanggung Jawab Karyawan Departemen General

Maintenance

Deskripsi jabatan sangat diperlukan agar mudah mengidentifikasikan kegiatan– kegiatan apa yang dilakukan oleh pekerja dan sebagainya. Dalam hal ini, PT. Indonesia Stanley Electric mengadopsi wewenang dan tanggung jawab dari PT. KGD yang telah memilki certified ISO 9002, dimana sebelumnya departemen General Maintenance dinamakan bagian Equipment Control. Berikut ini adalah wewenang dan tanggung jawab dari karyawan departemen General Maintenance.

Nama bagian : General Maintenance Fungsi bagian :

1. Mengendalikan program perencanaan pembuatan, perbaikan dan perawatan berkala terhadap checker.

2. Mengendalikan program, perawatan dan perlakukan terhadap seluruh mesin produksi dan utility yang ada di PT. Indonesia Stanley Electric, serta milik pelanggan yang dipergunakan oleh PT. Indonesia Stanley Electric sesuai persyaratan Sistem Manajemen Mutu / Lingkungan.

Tanggung jawab, tugas dan wewenang Manager dan Assisten Mgr: o Tugas Utama:

1. Meningkatkan penguasaan teknologi rancang bangun pembuatan checker

2. Mengendalikan pelaksanaan program perawatan berkala dan perbaikan terhadap mesin produksi dan utility

77 4. Melaksanakan tugas khusus yang diberikan oleh direksi

5. Mengendalikan pencemaran yang ditimbulkan akibat proses. o Penyusunan Strategi dan Perencanaan:

1. Menyusun dan menetapkan rencana keja, sasaran dan target pencapaian kerja bagian General Maintenance

2. Menetapkan pembagian tugas, tanggung jawab dan wewenang kepada personel di bawahnya

3. Mengevaluasi pelaksanaan dan hasil kerja personel di bawahnya 4. Melaksanakan upaya penyempurnaan dan penanggulangan problem

di bagian General Maintenance. o Operasional :

1. Mengendalikan pelaksanaan kerja harian di bagian General Maintenance

2. Menetapkan tindakan khusus terhadap checker dan mesin produksi serta mesin utility yang dalam keadaan darurat

3. Mengontrol pelaksanaan pengendalian dokumen mutu / lingkungan dan catatan mutu / lingkungan di bagian General Maintenance

4. Menjaga kesinambungan suplai tenaga listrik, angin bertekanan dan air selama jam operasional factory

5. Mengendalikan pemeliharaan, pengawasan atas mutu limbah cair yang dihasilkan WWT

78 1. Bertanggung jawab terhadap pelaksanaan identifikasi aspek dan

dampak di area kerjanya yang berhubungan dengan lingkungan

2. Bertanggung jawab terhadap penghematan penggunaan energi yang digunakan untuk aktifitas perusahaan yang berhubungan dengan lingkungan.

Tanggung jawab, tugas dan wewenang kepala seksi bagian General Maintenance:

o Tugas Utama:

1. Membuat perencanaan, pelaksanaan perawatan dan perbaikan mesin, checker, produksi, dan mesin utility yang meliputi:

Sumber air, tenaga listrik dan waste dalam jumlah, waktu dan jenis 2. Melaksanakan dan merencanakan inovasi, dan pembuatan checker

untuk produk secara lebih efisien

3. Melaksanakan pengendalian dokumen mutu / lingkungan, yang berkaitan dengan spesifikasi, gambar teknik, check sheet dan data perawatan dan perbaikan mesin dan checker produksi serta mesin utility

4. Mengendalikan perawatan dan safety proses di seluruh lingkangan dan pada mesin produksi, utility dan checker

5. Melaksanakan pengendalian dokumen mutu / lingkungan ( WI dan SOP ) yang berkaitan dengan General Maintenance. Serta mengendalikan pembuatan catatan mutu / lingkungan seperti yang dipersyaratkan dalam SOP dan WI.

79 o Penyusunan Strategi dan Perencanaan:

1. Menentukan pembagian tugas dan pekerjaan kepada personel di bawahnya. Serta menentukan target pencapaian harian

2. Memverifikasi hasil pelaksanaan kerja personel di bawahnya

3. Bersama seksi lain memulai kegiatan untuk menganalisa problem mesin, checker dan utlity yang mempengaruhi mutu produk.

o Operasional :

1. Melaksanakan tugas yang diberikan oleh manager

2. Melaksanakan fungsi supervisi kepada personel di bawahnya

3. Melaksanakan evaluasi pencapaian kerja harian dan membahas problem kerja yang terjadi bersama dengan personel di bawahnya 4. Melaksanakan kontrol penggunaan, pengadaan sparepart dari mesin –

mesin yang dioperasikan

5. Mengontrol pengoperasian alat pengolah limbah cair

6. Menjadi fasilitator / memberikan bimbingan kepada seluruh karyawan seksi yang mejadi tanggung jawabnya atas pelaksanaan sistem manajemen mutu / lingkungan, QCC dan Idea Box.

80 1. Melaksanakan pengidentifikasian aspek dan dampak lingkungan

kerjanya dan melaksanakan juga bila di seksi ada hal baru yang berhubungan dengan lingkungan.

2.7 Proses Produksi

Berikut ini adalah proses produksi produk yang saat ini dihasilkan oleh PT. Indonesia Stanley Electric :

81 B ahan mentah dari

biji plas tik (import) (A B S , ac rylic , polic arbonat, polipropilen) P ros es P las tic Injec tion P ros es E vaporating (pengec atan) A s s embly Delivery

Flow Chart P ros es P roduks i P T . IS E s ec ara kes eluruhan

Gam bar 2.3 Flow chart proses produksi secara keseluruhan

KETERANGAN:

Flow chart proses poduksi di atas merupakan flow chart proses produksi produk lampu kendaraan PT. ISE secara utuh. Jumlah mesin yang dipergunakan dalam proses produksi Plastic Injection ini adalah 19 mesin. Ada mesin yang khusus memproduksi reflector lampu kendaraan, ada juga yang memproduksi khusus lens lampu kendaraan. Pada tiap mesin tersebut selalu ada papan yang menunjukkan keterangan –

82 keterangan tentang nama mesin, jenis material, barang yang diproduksi, cycle time, dan alur barang. Pada tiap workstation selalu diberi keterangan cara pengoperasian dan point check untuk mesin yang digunakan maupun untuk produk yang akan dibuat. Dan juga pada setiap mesin dilengkapi dengan check sheet berguna agar operator mengetahui standar pengukuran mesin dianggap layak dioperasikan atau harus disetting ulang (terdapat standar poin yang harus di cek dan gambar part mesin yang harus di cek). Mesin – mesin yang digunakan pada proses produksi Plastic Injection disusun berdasar mesin robotic terlebih dahulu dari kapasitas mesin yang paling kecil sampai kapasitas mesin yang paling besar, setelah itu baru kemudian mesin manualnya. Untuk tiap jenis material yang digunakan dalam proses Plastik Injection menggunakan mold yang berbeda – beda, oleh karena itu bila 1 jenis produk telah selesai diproduksi, untuk memproduksi jenis produk yang lain harus melakukan penggantian mold terlebih dahulu. Proses penggantian mold menggunakan bantuan alat otomatis pengangkut mold oleh para teknisi sehingga dengan demikian dapat menghemat waktu dan memperkecil resiko adanya kecelakaan dibanding dengan penggantian secara manual. Berikut ini adalah detail proses untuk proses Plastic Injection :

83 B ahan m entah biji

pals tik im port (A B S , ac rylic , polic arbonat, polipropilen) P engeringan dng. Menggunakan m es in aniling s elam a 4 jam , s uhu 100

Untuk bahan plas tik A B S m i nim al s uhu yang

digunakan 80 s edang untuk bahan plas tik

polic arboant m engg. S uhu 120

P em anas an lagi dng m enggunakan

m es in hooper dryer

Mes in robotik diim por dari J epang jum lahnya 10 buah

Mes in m anual exK GD jum lahnya 9 buah

ins peks i Dihanc urkan di

c rus her m ic m enjadi raw m aterial lagi

B arang jadi nanti nya akan digunakan dan diam bil oleh

bagian evaporating atau bag. as s em bly OK (buc ket kuning)

NG / c ac at (buc ket m erah)

c ° c ° c °

G ambar 2.4 Rincian flow chart p roses p roduksi Plastic Injection

P l as tic injec ti on

A rea s tok brg jadi P enginjeks ian dengan bantuan m es i n robotik atau

m anual

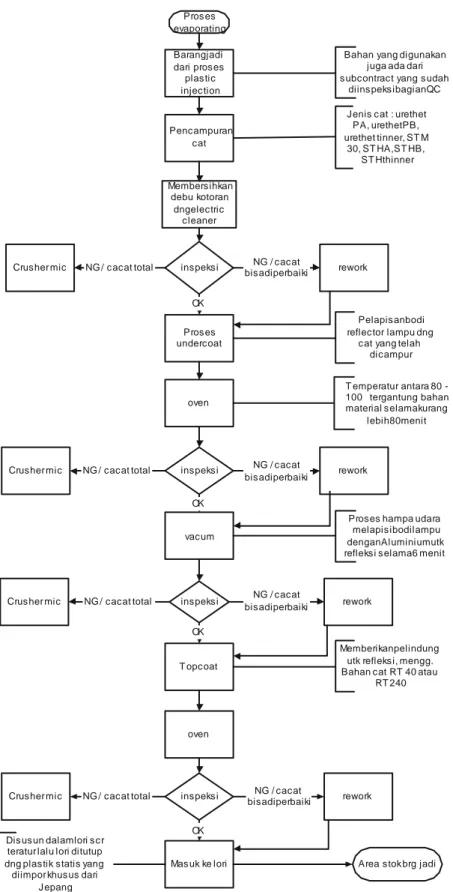

84 Evaporating hanya reflector lampu kendaraan, untuk lens lampu kendaraannya langsung masuk ke proses Assembly. Karena proses Evaporating adalah proses pengecatan dan proses memberikan pelindung untuk refleksi dimana untuk lens lampu kendaraan tidak diperlukan proses pengecatan, oleh karena itu untuk lens lampu kendaraan dari proses Plastic Injection langsung ke proses Assembly. Pada proses Evaporating dibagi menjadi empat line produksi, dimana masing – masing line produksi tersebut berada pada ruangan tertutup, suhu ruangannya sangat dijaga agar tetap dingin dengan menggunakan AC, para pekerja yang masuk ruangan tersebut harus menggunakan baju khusus untuk menghindari debu dan masker pelindung karena mengingat proses Evaporating ini menggunakan bahan – bahan cat yang berbahaya dan alat – alat yang digunakan membutuhkan tekanan udara yang stabil. Oleh karena itu, dapat dilihat pada flow chart bahwa pada proses Evaporating ini paling banyak dilakukan kegiatan inspeksi karena setiap prosesnya sangatlah rentan dan menentukan kualitas produknya, contoh: pada proses under coat jika tekanan udara pada alat untuk mengecat berubah sedikit saja maka akan membuat proses pengecatan menjadi tidak merata, pada proses oven bila temperaturnya tidak dicek setiap saat bila ada perubahan maka akan mengakibatkan cat tidak dapat menempel dengan sempurna, pada proses vacuum / alat hampa udara bila operator tidak menguncinya dengan rapat dan udara luar masuk ke alat vacuum tersebut maka proses pemberian pelindung agar reflector menjadi silver mengkilat pada reflector tidak dapat dicapai dan keseluruhan peristiwa

85 tersebut dapat membuat barang menjadi NG / cacat. Seperti pada proses Plastic Injection, setiap operator pada proses Evaporating juga bekerja sesuai dengan work instruction dan point check yang ada dan setelah selesai shift kerjanya setiap operator juga harus mengisi daily report. Pada proses evaporating, sebelum memasuki proses under coat ada standar tersendiri juga untuk pencampuran cat yang akan digunakan dalam prosesnya, contohnya untuk reflector dengan bahan material ABS dan polipropilen dipakai cat urethet PA, urethet PB, dan urethet thinner dengan perbandingan 2:1:0,6 dan sebelumnya juga harus ditimbang berat kaleng cat sesuai tidaknya dengan yang tercantum pada kemasan kaleng catnya. Setelah itu diukur kekentalannya dengan alat pengukur dan stopwatch hingga kekentalannya dapat mencapai ± 8 – 10" jika tidak sesuai pasti ada yang kurang dalam perbandingannya, bila sudah OK baru cat dapat dipakai pada proses under coat. Khusus untuk reflector yang menggunakan bahan propilen, sebelum masuk proses under coat ada proses pemberian PP primer pada reflector yang bertujuan agar cat dapat menempel dan mengkilat. Karena ada beberapa bahan cat yang langsung diimpor dari Jepang contoh salah satunya adalah STM 30, maka pemakaian dan stok cat tersebut sangat dijaga ketat karena waktu pemesanan hingga waktu diimpornya cat tersebut dapat memakan waktu ± 1 bulan. Dan juga untuk bahan cat tertentu seperti urethet sangat cepat mengental ± 2 – 3 jam sudah mengental, untuk menanggulangi hal tersebut maka tiap 1 kaleng cat tersebut harus habis pada 1 shift kerja, sedang untuk jenis cat selain urethet masih dapat digunakan untuk shift

86 kerja selanjutnya, jadi tidak harus habis dalam 1 shift kerja itu juga. Karena bahan – bahan yang digunakan dalam proses Evaporating ini sangat berbahaya, oleh karena itu untuk memperhatikan masalah keselamatan dan kesehatan kerja para pekerjanya maka para pekerjanya diberikan tunjangan – tunjangan kesehatan, antara lain: pemakaian baju khusus; pemakaian sarung tangan, penutup kepala dan masker yang diganti setiap hati; dan juga pemberian konsumsi usus ultra setiap setengah hari untuk tiap – tiap pekerja untuk menjaga kesehatan paru – parunya karena menghirup cat terus menerus selama bekerja. Sistem kerja proses ruang vacuum adalah seperti sistem kerja lampu bohlam, yang menjadi kutub positif adalah reflector dan yang menjadi kutub negative adalah Aluminium (Al) dimana tiap kali proses diganti, pada saat reflector dimasukkan dalam jig – jig di dalam ruang vacuum, ditutup dan proses dimulai maka partikel – partikel Al akan bertebaran dan menempel pada reflector sehingga reflector dapat berwarna perak dan mengkilap. Pada saat barang – barang jadi pada area stok barang jadi proses Evaporating diambil oleh bagian proses produksi Assembly, ada laporan untuk bagian Asssembly juga dalam rencana produksi Evaporating, sehingga ada laporan jumlah barang yang dihasilkan Evaporating yang diberikan ke Assembly dan yang masih ada di stok.

87 Bahan yang digunakan

juga ada dari subcontract yang sudah

diins peksi bagian QC

inspeksi Crusher mic Pros es undercoat oven inspeksi

Crusher mic rework

vacum Jenis c at : urethet PA, urethet PB, urethet tinner, ST M 30 , ST HA, ST HB, ST H thinner T emperatur antara 80 -100 tergantung bahan material selama kurang

lebih 80 menit inspeksi T op c oat oven inspeksi Mas uk ke lori Dis usun dalam lori scr

teratur lalu lori ditutup dng plastik statis yang diimpor khusus dari

J epang

rework Crusher mic

Crus her mic rework

Memberikan pelindung utk refleksi, mengg. Bahan cat RT 40 atau

RT 240 Proses hampa udara

melapisi bodi lampu dengan Aluminium utk refleksi selama 6 menit Membersihkan debu kotoran dng electric cleaner rework Pencampuran cat Barang jadi dari proses plas tic injec tion NG / c acat bisa diperbaiki NG / c acat total OK

NG / cac at total NG / c acat bisa diperbaiki OK

NG / cacat total NG / c acat bisa diperbaiki OK

NG / cac at total bisa diperbaikiNG / cacat

OK

Pelapis an bodi reflec tor lampu dng

c at yang telah dicampur

Gambar 2.5 Rincian flow chart p roses Evap orating Pros es

evaporating

Area stok brg jadi

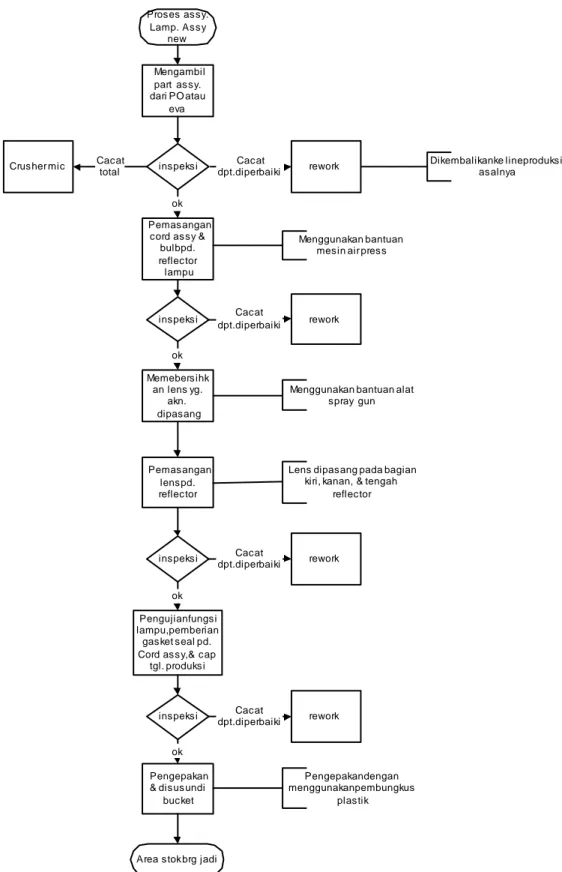

88 bagian lamp assembly (assy.) new dan lamp assy. old. Bagian lamp assy. new mengerjakan tipe – tipe lampu kendaraan model baru, sedangkan bagian lamp assy. old mengerjakan tipe – tipe lampu kendaraan model lama. Pada bagian bagian lamp assy. new dan bagian lamp assy. old memiliki sistem kerja yang berbeda juga, pada bagian lamp assy. new menggunakan system cell manufacturing dimana tiap line produksi dikelompokkan dalam sel – sel atau pada tiap 1 line produksi dikelompokkan dalam 1 area kerja sehingga ada beberapa sel / beberapa area – area kerja yang terkelompok sendiri – sendiri dan tiap selnya sudah ditentukan untuk mengerjakan tipe – tipe lampu kendaraan tertentu, jadi tiap sel mengerjakan tipe – tipe lampu kendaraaan yang berbeda – beda, sedang pada bagian lamp assy. old menggunakan sistem conveyor, jadi 1 line produksi 1 conveyor sehingga ada beberapa conveyor sesuai jumlah line produksinya. Perbedaannya yang lain, pada bagian lamp assy. old tiap line produksi tidak ditentukan harus mengerjakan tipe – tipe lampu kendaraan tertentu sehingga bermacam – macam tipe lampu kendaraan dapat dikerjakan pada 1 line produksi. Pada bagian lamp assy. new dalam produksinya menggunakan mesin – mesin otomatis, sedang pada bagian lamp assy. old dalam produksinya masih menggunakan mesin – mesin manual. Karena mengingat adanya keterbatasan jumlah mesin di lantai produksi sedang seluruh mesin di lantai produksi beroperasi terus menerus tanpa berhenti selama 3 shift kerja dalam satu hari dan hanya berhenti beroperasi jika pada hari Sabtu dan Minggu tidak ada lembur kerja karena produktivitas kerja yang tinggi disebabkan sistem produksi

89 yang make to order. Sehingga untuk menghindari agar produksi tidak terhenti karena adanya trouble mesin, oleh karena itu seluruh mesin di lantai produksi harus di maintenance, dibersihkan dan dicek kondisinya selama satu hari penuh. Biasanya kegiatan maintenance ini dilakukan pada hari Sabtu (bila tidak ada lembur kerja) atau pada hari Minggu. Tetapi dalam keadaan tertentu bila hanya dilakukan proses maintenance yang sifatnya ringan saja misalnya hanya mengganti oli, maka proses maintenance dapat dilakukan pada saat jam produksi.

90 Dikembalikan ke line produks i

asalnya Mengambil part as sy. dari PO atau eva inspeks i Pemas angan cord assy &

bulb pd. reflec tor lampu

rework

Menggunakan bantuan mesin air pres s

inspeks i rework

Memebersihk an lens yg.

akn. dipasang

Menggunakan bantuan alat spray gun

Pemas angan lens pd. reflec tor

Lens dipasang pada bagian kiri, kanan, & tengah

reflector inspeks i rework Pengujian fungs i lampu, pemberian gasket s eal pd. Cord as s y,& c ap tgl. produks i inspeks i rework Pengepakan & disus un di buc ket Pengepakan dengan menggunakan pembungkus plas tik

Crus her mic Cacat

dpt. diperbaiki Cacat total ok Cacat dpt. diperbaiki ok Cacat dpt. diperbaiki ok ok Cacat dpt. diperbaiki

Gambar 2.6 Rincian flow chart p roses Assembly p d. Lamp Assy . New

Area s tok brg jadi Proses as sy.

Lamp. As sy new

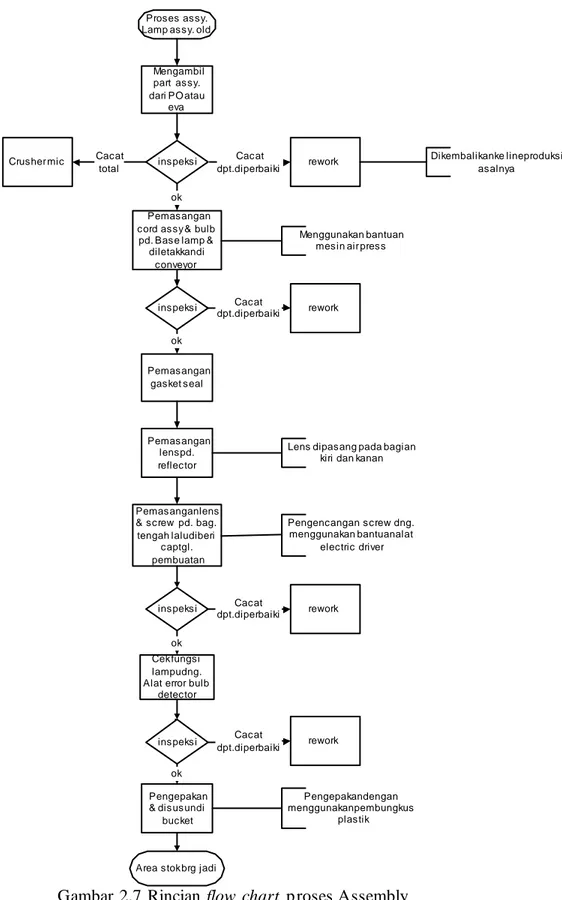

91 Mengambil part assy. dari PO atau eva inspeksi Pemasangan cord assy & bulb

pd. Base lamp & diletakkan di

conveyor

rework Dikembalikan ke line produksi asalnya

Menggunakan bantuan mesin air press

inspeksi rework Pemasangan gasket seal Pemasangan lens pd. reflector

Lens dipasang pada bagian kiri dan kanan

Pemasangan lens & screw pd. bag. tengah lalu diberi

cap tgl. pembuatan inspeksi rework Pengepakan & disusun di bucket Pengepakan dengan menggunakan pembungkus plastik

Crusher mic Cacat

dpt. diperbaiki Cacat total ok Cacat dpt. diperbaiki ok Cacat dpt. diperbaiki Pengencangan screw dng. menggunakan bantuan alat

electric driver inspeksi rework ok Cacat dpt. diperbaiki Cek fungsi lampu dng. Alat error bulb

detector ok

Gambar 2.7 Rincian flow chart p roses Assembly p d. Lamp Assy . Old

Proses assy. Lamp assy. old

92

¾ Proses Produksi Produk Mould & Dies Plant

Secara garis besar, divisi mould & dies plant memiliki bussiness scope sebagai berikut :

Kegiatan mould & dies plant dibagi 2 kategori yaitu inplan yang artinya kegiatan yang ada didapatkan dari lokal informasi dan outplan yang artinya kegiatan yang ada didapatkan dari approved quotation dan purchase order. Yang termasuk didalam ke 2 kategori tersebut adalah kegiatan – kegiatan seperti: repair mould & dies, modifikasi mould & dies, periodic maintenance mould & dies, renew mould & dies, dan pembuatan new mould & dies. Disini yang akan dibahas adalah proses pembuatan new mould & dies, yaitu sebagai berikut:

Dimulai dari kegiatan membuat drawing assembly mould / dies yang akan dibuat tersebut disertakan juga part list dari mould / dies yang akan dibuat tersebut, setelah itu diajukan ke pelanggan dan apabila belum disetujui oleh pelanggan maka gambar drawing assembly tersebut akan diperbaiki lagi kemudian diajukan lagi ke pelanggan hingga disetujui oleh pelanggan setelah itu melangkah ke tahap selanjutnya yaitu membuat drawing part yang lebih mendetail dari mould / dies yang akan dibuat tersebut. Kemudian setelah drawing part selesai maka material bahan pembuat mould / dies yang akan dibuat tersebut dipersiapkan dan setelah itu instalasi program CAM pada mesin yang akan memproduksi mould / dies tersebut, setelah itu masuk kegiatan machining & quality control kemudian di assembly dan masuk tahap trial mould / dies. Berikut ini akan dicontohkan tahap machining pada pembuatan upper plate ( bagian atas ) dari sebuah mould: