TUGAS AKHIR

STANDART OPERATING PROCEDURE UNTUK PREVENTIVE

MANAGEMENT UNIT SKID STEER LOADER 226 B

Diajuhkan untuk memenuhi syarat

Memperoleh gelar Diploma III (AhliMadya)

Jurusan Teknik Mesin Politeknik Negeri Padang

DisusunOleh :

FAUZAN AZHAR

(1401102048)

PROGRAM STUDI TEKNIK ALAT BERAT

JURUSAN TEKNIK MESIN

LEMBAR PENGESAHAN TUGAS AKHIR

“Standart Operating Procedure untuk Preventive Maintenance

Unit Skid Steer Loader 226B” (Studi Kasus Di Politeknik Negeri Padang)

Disusun oleh:

Nama : Fauzan Azhar

No. Bp : 1401102048

Jurusan : Teknik Mesin

Program Studi : Teknik Alat Berat

Tugas Akhir Ini Telah Diperiksa dan Disetujui Oleh :

Pembimbing 1 Pembimbing 2

Ir. Darman Dapersal Dinar, M. Pd Rino Sukma, ST., MT NIP.19600611 198803 1 001 NIP.19770117 200501 1 002

Disahkan oleh :

Ketua Jurusan Ketua Program Studi

Teknik Mesin Teknik Alat Berat

Dr. Junaidi, ST.,MP Rino Sukma, ST., MT

LEMBARAN PENGESAHAN TUGAS AKHIR

TUGAS AKHIR INI TELAH DIUJI DAN DIPERTAHANKAN DI DEPAN TEAM PENGUJI TUGAS AKHIR DIPLOMA III

POLITEKNIK NEGERI PADANG

TANGGAL, 11 SEPTEMBER 2017

DEWAN PENGUJI

Ketua Sekertaris

Ir. Darman Dapersal Dinar, M. Pd Dian Wahyu, ST., MT NIP.19600611 198803 1 001 NIP. 19850311 200812 1 005

Anggota I Anggota II

H. Oong Hanwar, ST., MT Andrianto ., ST,. MT

Lembar Persembahan

Kupersembahkan

...Untuk yang tercinta dan tersayang

...Ayahku Drs. H. Achmad Djuliadi, M.Pd tulang punggung keluargaku... Surga ku di dunia Ibuku Amalia Chasanah yang selalu menungguku di rumah...

Saudara saudariku... Amalia Chasanah, Qolby Sakinah, SH., Fajar Luhur Prasetyo, A.md., Firdaus Bachtiar Istriku Tercinta... Fitri Nuraini

Saudara seperjuangan... Cak Koesaeri A.md, Bang Ucup A.md, Bang Jacky A.md, Mas Adi A.md, Cak Kun A.md, Cak Samid A.md, Sam Ndika A.md, Sam Rio A.md, Sam Vicky A.md, Bang Sem A.md, Mas Madi A.md, Darmo A.md, Kakek A.md, Adit A.md, Gendut Ganteng A.md, Kombut A.md, Micel A.md,Mukhtar A.md, Raja Minyak A.md, Taliwang A.md, Oyo A.md, Aan A.md Teman-teman Technician Trakindo Padang & Palembang selalu aku rindukan... Dan Keluarga Alat berat Politeknik Negeri Padang yang selalu harmonis...

yang memberiku kesempatan untuk berkuliah... PT. Trakindo Utama

dan kampus ku yang selalu istimewa... Politeknik Negeri Padang ku

FAUZAN AZHAR

No. Alumni Politeknik Negeri Padang

Biodata

(a) Tempat / Tanggal Lahir : Kota Malang / 24 Juni 1995 (b) Nama Orang Tua : Drs. H. Achmad Djuliadi, M.Pd. (c) Fakultas : Politeknik Negeri Padang (d) Jurusan : Teknik Mesin (e) No. BP : 1401102048 (f) Tanggal Lulus : 11 September 2017 (g) Predikat Lulus : Pujian (h) IPK : 3,73 (i) Lama Studi : 3 Tahun 0 Bulan (j) Alamat Orang Tua : JL. Baliwinata VI 17 F no.2, desa Sekarpuro, Kec. Pakis, Kab Malang, Jawa Timur

Standart Operating Procedure untuk Preventive Maintenance unit Skid Steer Loader 226 B

Tugas Akhir D-III oleh : Fauzan Azhar. Pembimbing : Ir. Darman Dapersal D., M.Pd. dan Rino Sukma, ST.,MT ABSTRAK

Eksistensi alat berat dalam proyek dewasa ini sangatlah baik, baik proyek konstruksi guna menunjang pemerintahan, baik dalam pembangunan infrastuktur maupun dalam ekplore hasil tambang. Pembuatan Standart Operating Procedure ini bertujuan untuk mempermudah dalam proses praktek atau pekerjaan Preventive Maintenance. Untuk mempermudah dalam proses pembuatan harus mengetahui komponen-komponen dan dasar dari Preventive Maintenance unit Skid Steer Loader 226 B.

Metoda yang digunakan untuk menggumpulkan data ialah studi kepustakaan, metode wawancara dan observasi, secara garis besar proses pembuatan Standart Operating Procedure (SOP) History machine, keselamatan kerja, Harga Komponen, alat yang digunakan, dan proses bagaimana pengerjaan preventive maintenance.

Standart operating procedure (SOP) sebagai buku panduan penggunaan untuk Preventive Maintenance yang disusun untuk memudahkan, merapikan dan menertibkan pekerjaan perawatan dalam machine Skid Steer Loader 226 B. SOP untuk proses pekerjaan Preventive Maintenance ini ialah langkah-langkah yang benar dalam melakukan proses pekerjaan sesuai standart Caterpillar.

Penggunaan Standart Operating Procedure (SOP) tersebut digunakan selama proses pekerjaan Preventive Maintenace berlangsung didalam nya terdapat beberapa pekerjaan antara lain PM 1 / 250 jam, PM 2 / 500 jam, PM 3 / 1000 jam, PM 4 / 2000 jam dan proses pekerjaanya harus sesuai dengan SOP yang telah disusun.. Selama proses pekerjaan PM diiterapkan bertujuan agar pekerjaan dapat dilakukan tepat waktu, tidak adanya kekeliruan dan sesuai standart yang telah ditetapkan Caterpillar.

Key words :Skid Steer Loader 226 B, Preventive Maintenance , Standart Operating Procedure.

Tugas akhir ini telah dipertahankan di depan sidang penguji dan dinyatakan lulus pada tanggal : 11 September 2017

Abstrak telah disetujui oleh penguji:

Tanda Tangan

Nama Terang Ir. Darman Dapersal

D,. M.Pd. Dian Wahyu ,ST.,MT

H. Oong Hanwar,

ST,.MT Andrianto, ST,. MT

Mengetahui:

Ketua Jurusan Teknik Mesin Dr. Junaidi, ST.,MP

DAFTAR ISI

HALAMAN JUDUL

LEMBARAN TUGAS AKHIR LEMBARAN PENGESAHAN ABSTRAK

LEMBAR ASISTENSI

LEMBARAN PERBAIKAN TUGAS AKHIR LEMBARAN PERSEMBAHAN KATA PENGANTAR………..i DAFTAR ISI………ii DAFTAR GAMBAR………...iv BAB I PENDAHULUAN……….1 1.1 Latar Belakang………...1

1.1.1 Alasan Pemilihan Judul……….1

1.2 Rumusan Masalah………..2 1.3 Batasan Masalah………2 1.4 Tujuan………2 1.4.1 Tujuan Umum………...3 1.4.2 Tujuan Khusus………..3 1.5 Manfaat……….3 1.6 Sistematika Penulisan………4

BAB II LANDASAN TEORI………..6

2.1 Managemen Pemeliharaan / Maintenance……….8

2.1.1 Pemeliharaan terencana (Planned Maintenance)………..8

2.1.2 Pemeliharaan Tidak Terencana (Unplaned Maintenance)………..10

2.2.2 Persyaratan Dalam Preventive Maintenance………14

2.3 Skid Steer Loader 226 B3 Caterpillar………22

2.3.1 Product Line Skid Steer Loader…...………..23

2.3.2 Engine……….24

2.3.3 Power Train……….32

BAB III METODOLOGI………41

3.1 Flow Chart………41

3.2 Specalog Skid Steer Loader 226 B 3 Caterpillar……….44

3.3 History Machine………...48

3.4 Model, SOP, Lokasi Pemgerjaan……….49

BAB VI STANDART OPERATING PROCEDURE UNTUK PREVENTIVE MAINTENANCE UNIT SKID STEER LOADER 226 B………..52

4.1 Deskripsi………..52 4.2 Proses Kerja……….54 4.3 Percapaian Skill………99 BAB V PENUTUP………100 5.1 Kesimpulan………100 5.2 Saran………...100 DAFTAR PUSTAKA………101

DAFTAR GAMBAR

Gambar 2.1 Pengaman Khusus...23

Gambar 2.2 log out dan tag out...24

Gambar 2.3 cat system clearance...24

Gambar 2.4 oil storage and fill oil...26

Gambar 2.5 safety sign...29

Gambar 2.6 Unit Skid Steel loader...30

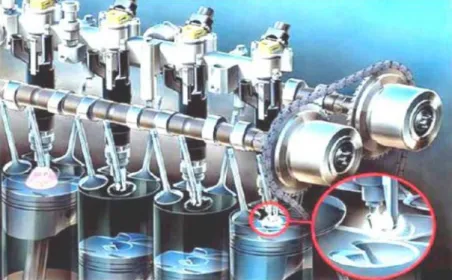

Gambar 2.7 Ruang Pembakaran...32

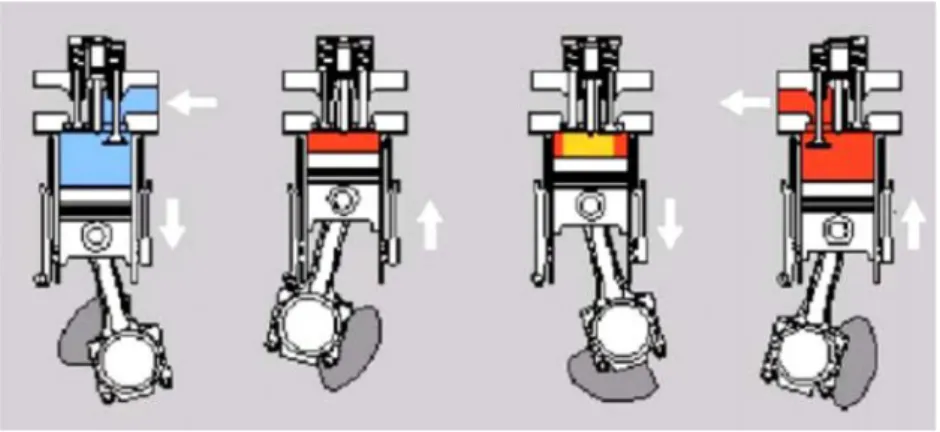

Gambar 2.8 Siklus 4 Langkah...35

Gambar 2.9 Langkah hisap...36

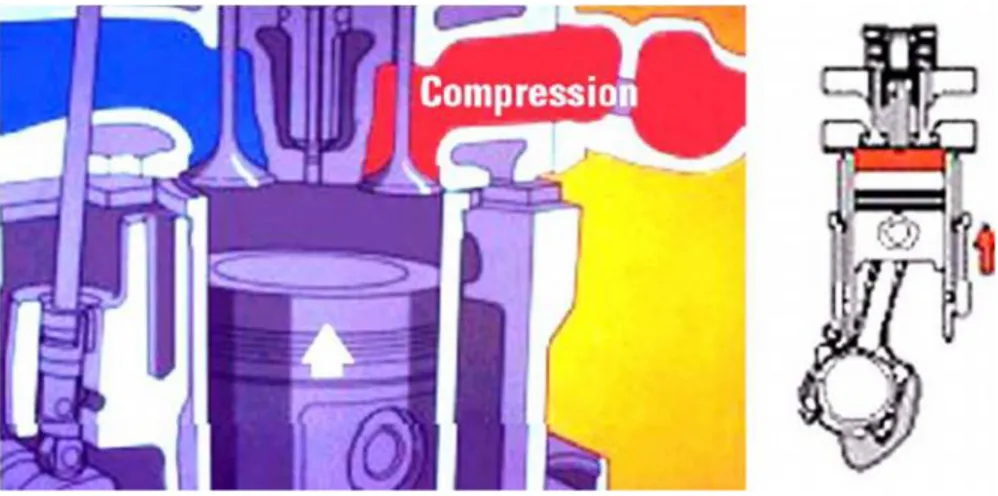

Gambar 2.910 Langkah Kompresi...36

Gambar 2.11 Langkah Power...37

Gambar 2.12 Langkah Buang...38

Gambar 2.13 Skid Steel Loader...41

Gambar 2.14 Hydraulic System …...41

Gambar 2.15 pump group component …...42

Gambar 2.16 Hydrostatic Motor …...44

Gambar 2.17 operator component …...45

Gambar 2.18 Radiator …...45

Gambar 2.19 right side of engine compartment …...46

Gambar 2.20 Pump Component …...46

Gambar 2.21 Hydrostatic Motor …...47

Gambar 3.1 Specalog Machine …...47

Gambar 3.2 Skid Steer Loader …...48

Gambar 3.3 Serial Number …...48

Gambar 3.4 Service Hour …...49

KATA PENGANTAR

Assalamuaalikum Wr. Wb

Puji dan Syukur penulis ucapkan kehadirat Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya kepada penulis, sehingga penulis dapat menyelesaikan Tugas Akhir ini dengan judul “Standart Operational Procedure untuk Preventive Management unit Skid Stell Loader 266B”. Kemudian tidak lupa juga shalawat beserta salam kita jungjung kepada Nabi besar Muhamammad SAW, sebagai suri tauladan bagi kita semua. Tugas Akhir Ini disusun sebagai persyaratan kelulusan pada Program Studi Teknik Alat Berat Politeknik Negeri Padang.

Dalam penyusunan Tugas Akhir ini mendapat saran, dorongan bimbingan serta keterangan-keterangan dari berbagai pihak yang merupakan pengalaman yang tidak dapat di ukur secara materi, namun dapat membuka mata penulis bahwa pengalaman dan kesempatan tersebut adalah guru yang terbaik bagi penulis. Oleh karena itu pada kesempatan kali ini penulis mengucapkan terimakasih kepada semu pihak yang telah ikut membantu dalam penyelesain Tugas Akhir ini, yakni kepada:

1. Kedua Orang tua penulis dan saudara penulis yang telah memberikan semangat dan dorongan baik secara materil maupun spiritual, sehingga penulis dapat menyelesaikan Tugas Akhir dengan

2. Bapak Ir.Darman Darpesal D,M.Pd, Selaku Pembimbing yang memotivasi dan memberikan wawasannya kepada penulis

3. Bapak Rino Sukma, ST., MT, selaku Pembimbing 2 yang menyemangati dan mendukung kepada Penulis

5. Bapak Junaedi, ST., MT selaku Ketua Jurusan Teknik Mesin Politeknik Negeri Padang

6. Bapak Rino Sukma, ST., MT, selaku Ketua Program Studi Alat Berat Politeknik Negeri Padang

7. Semua Technician dan karyawan PT. Trakindo Utama cabang Padang, dan Palembang yang telah banyak memberikan ilmu, saran, motivasi dan semangat kepada penulis

8. Teknisi dan ADM yang telah membantu dan mempermudah penulis dalam menyelesaikan Tugas Akhir ini

9. Seluruh teman-teman seperjuangan yang telah banyak membantu memberikan motivasi.

10. Semua pihak yang tidak mungkin penulis sebutkan satu persatu yang telah terlibat banyak membantu sehingga tugas akhir ini dapat diselesaikan.

Dalam penyusunan Tugas Akhir ini, Penulis menyadari bahwa tugas akhir ini masih belum sempurna baik dalam penulisan maupun isinya. Oleh karena itu penulis sangat mengharapkan kritik dan saran dari semua pihak yang sifatnya untuk menyempurnakan atau membangun guna kesempurnaan dimasa yang akan datang. Penulis juga berharap semoga Tugas Akhir ini dapat bermanfaat bagi kita semua terutama bagi penulis sendiri dan mahasiswa program studi Teknik Alat Berat.

Padang, September 2017

BAB I

PENDAHULUAN

1.1. Latar Belakang

Politeknik merupakan lembaga pendidikan Vokasi yang diarahkan pada kesiapan penerapan suatu keahlian tertentu. Selain itu, Politeknik merupakan perguruan tinggi yang menyelenggarakan pendidikan terapan dalam bidang khusus. Guna mendukung sistem yang ada, maka tugas akhir menjadi syarat wajib bagi setiap mahasiswa. Dengan tujuan lulusan politeknik nantinya tidak hanya sebagai penikmat lahirnya teknologi , namun juga sebagai bagian dari pencipta teknologi.

Politeknik Negeri Padang mempunyai unit alat berat Skid Steer Loader 226B. Unit ini dibeli oleh Politeknik Negeri Padang sebagai pembelajaran pada mahasiswa alat berat akan tetapi unit ini tidak ada manual booknya khusus nya untuk Preventive Maintenance. Maka penulis mengharapkan dari kondisi yang sekarang penulis bisa membuat SOP (Standart Operating Procedure) tentang Preventive Maintenance sehingga mempermudah sistem pembelajaran saat praktek, karena salah satunya mempermudah ketika masa magang atau OJT (On The Job Training).

Preventive Maintenance merupakan kegiatan rutin yang harus dilakukan pada setiap benda atau mesin. Supaya menjaga kondisi benda atau mesin dan memaksimalkan umur pakainya. Suatu mesin tidak akan terus menerus bekerja bila tidak ada perawatan rutin padanya, dan suatu mesin tidak bisa merawat dirinya sendiri seperti manusia, perlu adanya perawatan padanya. Sehingga penulis mengharapkan adanya pembuatan SOP (Standart Operating Procedure) ini dapat melatih para adek-adek kelas dalam mengasah skillnya untuk Preventive Maintenance pada Skid Steer Loader 226B.

1.1.1. Alasan Pemilihan Judul

Dari pemaparan di atas, bahwa sebagai mahasiswa prodi alat berat wajib menguasai materi dasar yang telah diberikan baik secara knowledge maupun skill,

yang akan menjadi dasar penguasaan materi-materi intermediate berikutnya, dan dapat dipraktekkan secara maksimal saat melakukan On Job Training.

Dalam penyusunan tugas akhir ini penulis pengambil judul “ Standart Operating Procedure untuk Preventive Maintenance unit Skid Steel Loader 226B”

Hal-hal lain yang mendasari pemilihan judul ini adalah :

1) Penulis ingin mendalami safety dalam managemen perawatan dan pekerjaan pada preventive maintenance unit skid steel loader 226B dengan menerapkannya dalam proses perawatan yang benar.

2) Penulis berharap dengan adanya Standart Operating Procedure Preventive Maintenance ini, bisa membantu dalam proses belajar mengajar nantinya, guna menambah pemahaman dengan adanya panduan ini.

3) Belum adanya praktek Preventive Maintenance khususnya pada unit Skid Steer Loader 226B.

4) Menerapkan prosedur yang benar sesuai dengan yang dianjurkan dan diharapkan oleh pabrikan maupun dari dealer resmi Caterpillar.

5) Mengasah kemampuan praktek letak komponen dan bagaimana cara perawatan sesuai jam kerja yang telah di tentukan

6) Penerapan K3 dalam pekerjaan.

1.2. Rumusan masalah

Berdasarkan latar belakang diatas maka rumusan masalahnya adalah bagaimana menerapkan Standart Operating Procedure dalam melakukan Preventive Managemen pada unit Skid Steer Loader 226B, guna mendukung pemahaman saat proses belajar mengajar dan mengasah ketrampilan dan skill praktek.

1.3. Batasan Masalah

Agar pembahasan tidak meluas, maka batasan penerapan standart operational procedure preventive maintenance skid stell loader 226B ini adalah sebagai berikut : 1) Pemahaman terhadap product line skid steel loader

3) Penerapan proses Preventive Maintenance sesuai standart pabrikan 4) Melaksanakan Safety dan Contamination Control dalam pekerjaan. 5) Menggunakan peralatan standar.

1.4. Tujuan

Adapun tujuan dari penerapan standart operational preventive maintenance unit skid steel loader ini adalah :

1.4.1. Tujuan Umum

1) Untuk memenuhi persyaratan dalam rangka penyelesaian studi Diploma III Teknik Mesin, Prodi Alat berat, Politeknik Negeri Padang.

2) Mengembangkan ilmu pengetahuan yang diperoleh selama studi di program studi Alat berat.

1.4.2. Tujuan Khusus

1) Dapat menjelaskan Pengertian Preventive Maintenance

2) Dapat melakukan proses Preventive Maintenance pada unit Skid Steer Loader 226B

3) Dapat membuat SOP (Standart Operating Procedure) sebagai panduan praktek yang bisa di manfaatkan di dalam proses belajar mengajar kemudian hari.

4) Dapat menerapkan SOP (Standart Operational Procedure) dalam kegiatan praktek Preventive Maintenance pada unit Skid Steer Loader 226B.

1.5. Manfaat

Adapun manfaat dari penerapan Standart Operational Procedure untuk Preventive Maintenance Unit 226B ini adalah :

1) Memperdalam pentingnya materi sistem Preventive Maintenace, khususnya pada unit Skid Steer Loader 226B, sehingga dapat menerapkan Standart Operating Procedure pada praktek Preventive Maintenance.

2) Berguna bagi adik-adik kelas dalam proses belajar mengajar khususnya dalam pengenalan komponen dan proses praktek Preventive Maintenance

3) Mampu menerapkan Safety dan Contamination Control didalam pekerjaan Preventive Maintenace

4) Mampu melakukan pekerjaan Preventive Maintenance secara efisien dan efektif.

1.6. Sistematika Penulisan

Untuk mengetahui dan memahami gambaran secara umum mengenai isi dari Laporan Tugas Akhir ini, dibagi dalam lima bab dengan sistematika penulisan sebagai berikut

BAB I : PENDAHULUAN

Pada bab ini memuat latar belakang masalah, rumusan masalah, pembatasan masalah, tujuan penulisan secara umum dan khusus, manfaat penulisan, dan sistematika penulisan.

BAB II : TEORI DASAR

Pada bab ini berisi tentang landasan teori yang menjelaskan teori-teori dasar dari manajemen pemeliharaan, Preventive Maintenance, Sistem informasi Skid Steel Loader 226 B, Engine Component, dan Skid Steel Loader Hydarulic Drive Sistem

BAB III : METODOLOGI

Pada bab ini berisi tentang worksheet/form pekerjaan apa saja yang akan dilakukan beserta penjelasannya pada pekerjaan Preventive Maintenance unit Skid Steer Loader 226 B. Safety sign pada machine compartment, Specalog Skid Steer Loader 226 B. dan rancangan alat wheel chock dan SOP Preventive manual.

BAB IV : PEMBAHASAN

Skid Steer Loader 226B, dan pembuatan Wheel Chock. Serta bagaimana proses alur pengerjaan Preventive Maintenace pada Machine dan terakhir adalah pencapaian skill yang di dapat dari kegiatan Preventive Maintenance ini.

BAB V : PENUTUP

Pada bab ini menguraikan kesimpulan, saran,. Kesimpulan berisi tentang ringkasan dari pengertian dari Preventive Maintenance. dan hasil dari proses Preventive Maintenance tersebut serta saran berisi tentang usulan terhadap permasalahan yang terjadi ketika proses Preventive Maintenance untuk mencapai penyelesaian lebih lanjut. DAFTAR PUSTAKA

BAB II

LANDASAN TEORI

2.1 Managemen Pemeliharaan / Maintenance

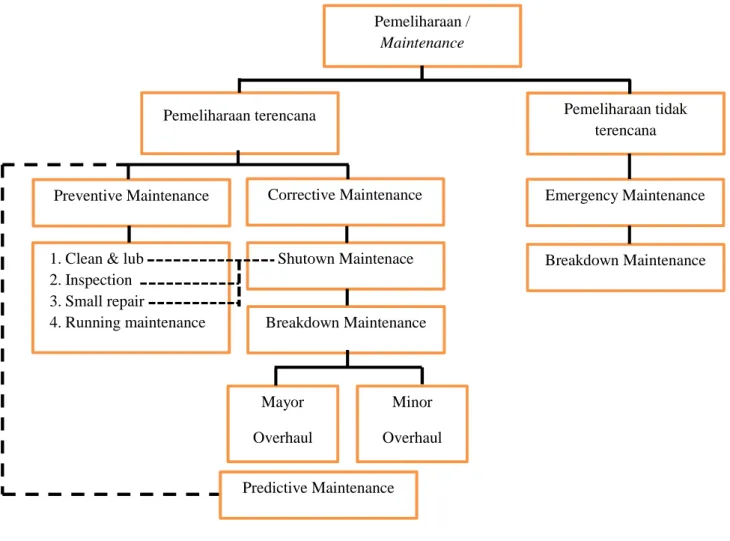

Table 1 Pemeliharaan /

Sumber : Ir. Darman Dapersal D, M.Pd. (Modul Pemeliharaan)

Pada perusahaan kategori menengah ke bawah, Maintenance masih kurang diperhatikan, karena kegiatannya cukup kompleks dan bukan hanya dilakukan sekali waktu saja. Hasil dari Maintenance tidak dapat dirasakan secara langsung saat melalukan pemeliharaan, namun hasilnva dapat dirasakan pada masa yang akan system. Apabila Maintenance tidak dilakukan, maka secara teratur mesin-mesin fasilitas itu akan mengalami kerusakan, dan akhirnya akan berakibat fatal sehingga merugikan

Pemeliharaan / Maintenance

Pemeliharaan terencana Pemeliharaan tidak

terencana

Emergency Maintenance

Breakdown Maintenance Preventive Maintenance Corrective Maintenance

Shutown Maintenace Breakdown Maintenance Mayor Overhaul Minor Overhaul 1. Clean & lub

2. Inspection 3. Small repair

4. Running maintenance

perusahaan. Dampak yang paling dirasakan adalah berkurangnya umur ekonomis serta tingkat penyusutan yang tinggi.

Kurang diperhatikannya Maintenance diantaranya disebabkan oleh banyaknya dana yang dibutuhkan, dan rumitnya tugas Maintenance. Namun bagi kegiatan operasi perusahaan, maintenance sudah menjadi dwi fungsi, yaitu pelaksanaan dan kesadaran untuk melakukan pemeliharaan terhadap fasilitas-fasilitas produksi.

Maintenance adalah suatu kegiatan untuk memelihara atau menjaga fasilitas atau peralatan pabrik dan mengadakan perbaikan atau penyesuaian atau penggantian yang diperlukan agar terdapat suatu keadaan operasi yang memuaskan sesuai dengan yang direncanakan.

Tujuan diadakannya Maintenance adalah:

1) Memungkinkan tercapainya jumlah produk melalui operasi fasilitas secara tepat

2) Memaksimalkan umur ekonomis peralatan/fasilitas produksi 3) Memaksimalkan kapasitas produksi dan peralatan

4) Meminimalkan frekuensi kerusakan dan kegagalan proses operasi

5) Menjaga keamanan peralatan.

Keuntungan yang diperoleh dengan melakukan pemeliharaan adalah sebagai berikut:

1) Agar mesin dan peralatan operasi dapat dipergunakan dalam waktu yang Systemlebih panjang

2) Agar pelaksanaan proses operasi dalam perusahaan berjalan dengan lancer 3) Menjaga kualitas pada tingkat yang tepat sesuai dengan yang direncanakan 4) Menekan biaya pemeliharaan bagian mesin dan peralatan operasi

Secara umum, ditinjau dari saat pelaksanaan Pekerjaan pemeliharaan dikategorikan dalam dua cara, yaitu :

1) Pemeliharaan terencana (planned Maintenance) 2) Pemeliharaan tak terencana (unplanned Maintenance)

2.1.1. Pemeliharaan Terencana (planned Maintenance)

Pemeliharaan terencana adalah pemeliharaan yang dilakukan secara

Terorganisir untuk mengantisipasi kerusakan peralatan di waktu yang akan system, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. Menurut Corder, Pemeliharaan terencana dibagi menjadi dua aktivitas utama yaitu:

1) Preventive Maintenance

Pemeliharaan pencegahan (Preventive Maintenance) adalah inspeksi System untuk mendeteksi kondisi yang mungkin menyebabkan produksi terhenti atau berkurangnya fungsi mesin dikombinasikan dengan pemeliharaan untuk

menghilangkan, mengendalikan, kondisi tersebut dan mengembalikan mesin ke kondisi semula atau dengan kata lain deteksi dan penanganan diri kondisi abnormal mesin sebelum kondisi tersebut menyebabkan cacat atau kerugian

.

Menurut Jay Heizer dan Barry Render, (2001) dalam bukunya “Operations Management” preventive Maintenance adalah: “A plan that involves routine inspections, servicing, and keeping facilities in good repair to prevent failure”. Artinya Preventive Maintenance adalah sebuah perencanaan yang memerlukan inspeksi rutin, pemeliharaan dan menjaga agar fasilitas dalam keadaan baik sehingga tidak terjadi kerusakan di masa yang akan system. Ruang lingkup pekerjaan preventive termasuk: inspeksi, perbaikan kecil, pelumasan dan penyetelan, sehingga peralatan atau mesin-mesin selama beroperasi terhindar dari kerusakan. Menurut Dhillon B.S, (2006) dalam bukunya “maintainability, Maintenance, and reliability for engineers ” ada 7 elemen dari pemeliharaan pencegahan (preventive Maintenance) yaitu:

a. Inspeksi: memeriksa secara berkala (periodic) bagian-bagian tertentu untuk dapat dipakai dengan membandingkan fisiknya, mesin, listrik, dan Karakteristik lain untuk standar yang pasti,

b. Kalibrasi: mendeteksi dan menyesuaikan setiap perbedaan dalam akurasi untuk material atau parameter perbandingan untuk standar yang pasti,

c. Pengujian: pengujian secara berkala (periodic) untuk dapat menentukan pemakaian dan mendeteksi kerusakan mesin dan listrik,

d. Penyesuaian: membuat penyesuaian secara system untuk unsur system tertentu untuk mencapai kinerja yang optimal

e. Servicing: pelumasan secara system, pengisian, pembersihan, dan seterusnya, bahan atau barang untuk mencegah terjadinya dari kegagalan baru jadi

f. Instalasi: mengganti secara berkala batas pemakaian barang atau siklus waktu pemakaian atau memakai untuk mempertahankan tingkat toleransi yang ditentukan

g. Alignment: membuat perubahan salah satu barang yang ditentukan elemen system untuk mencapai kinerja yang optimal

2) Pemeliharaan Corrective (Corrective Maintenance)

Pemeliharaan secara korektif (corrective maintenance) adalah pemeliharaan yang dilakukan secara berulang atau pemeliharaan yang dilakukan untuk memperbaiki suatu bagian (termasuk penyetelan dan reparasi) yang telah terhenti untuk memenuhi suatu kondisi yang bisa diterima. (Corder, Antony, K. Hadi, 1992). Pemeliharaan ini meliputi reparasi minor, terutama untuk rencana jangka pendek, yang mungkin timbul diantara pemeriksaan, juga overhaul terencana.

Menurut Jay Heizer dan Barry Reder, 2001 pemeliharaan korektif (Corrective Maintenance) adalah: “Remedial maintenance that occurs when equipment fails and must be repaired on an emergency or priority basis”. Pemeliharaan ulang yang terjadi akibat peralatan yang rusak dan harus segera diperbaiki karena keadaan darurat atau karena merupakan sebuah prioritas utama.

Menurut Dhillon B.S, (2006) Biasanya, pemeliharaan korektif (Corrective Maintenance) adalah pemeliharaan yang tidak direncanakan, tindakan yang memerlukan perhatian lebih yang harus ditambahkan, terintegrasi, atau menggantikan pekerjaan telah dijadwalkan sebelumnya.

Dengan demikian, dalam pemeliharaan terencana yang harus diperhatikan adalah jadwal operasi pabrik, perencanaan pemeliharaan, sasaran perencanaan pemeliharaan, system-faktor yang diperhatikan dalam perencanaan pekerjaan pemeliharaan, system organisasi untuk perencanaan yang efektif, dan estimasi pekerjaan. (Daryus A, 2007). Jadi, pemeliharaan terencana merupakan pemakaian yang paling tepat mengurangi keadaan darurat dan waktu nganggur mesin. Adapun keuntungan lainya yaitu:

a. Pengurangan pemeliharaan darurat, b. Pengurangan waktu nganggur,

c. Menaikkan ketersediaan (availability) untuk produksi,

d. Meningkatkan penggunaan tenaga kerja untuk pemeliharaan dan produksi, e. Memperpanjang waktu antara Overhaul

f. Pengurangan penggantian suku cadang, membantu pengendalian sediaan, g. Meningkatkan efisiensi mesin,

h. Memberikan pengendalian anggaran dan biaya yang bisa dianalkan, i. Memberikan informasi untuk pertimbangan penggantian mesin.

2.1.2. Pemeliharaan tidak terencana (unplanned Maintenance)

Pemeliharaan tak terencana adalah pemeliharaan darurat, yang didefenisikan sebagai pemeliharaan dimana perlu segera dilaksanakan tindakan untuk mencegah akibat yang serius, misalnya hilangnya produksi, kerusakan besar pada peralatan, atau untuk keselamatan kerja. (Corder, Antony, K. Hadi,1992).

Pada umumya system pemeliharaan merupakan metode tidak terencana, dimana peralatan yang digunakan dibiarkan atau tanpa disengaja rusak hingga akhirnya, peralatan tersebut akan digunakan kembali maka diperlukannya perbaikan

atau pemeliharaan. Secara skematik dapat dilihat sesuai diagram alir proses suatu perusahaan untuk system pemeliharaan dibawah ini.

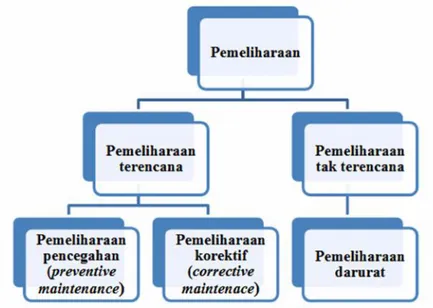

Table 2.1 alur pembagian pemeliharaan

Menurut Daryus A, (2007) dalam bukunya Manajemen Pemeliharaan Mesin Membagi pemeliharaan menjadi:

1) Pemeliharaan pencegahan (Preventive Maintenance)

Pemeliharaan pencegahan adalah pemeliharaan yang dibertujuan untuk mencegah terjadinya kerusakan, atau cara pemeliharaan yang direncanakan untuk pencegahan.

2) Pemeliharaan korektif (Corrective Maintenance)

Pemeliharaan korektif adalah pekerjaan pemeliharaan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas/peralatan sehingga mencapai standar yang dapat di terima. Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik.

Pemeliharaan berjalan dilakukan ketika fasilitas atau peralatan dalam keadaan bekerja. Pemeliharan berjalan diterapkan pada peralatan-peralatan yang harus beroperasi terus dalam melayani proses produksi

4) Pemeliharaan prediktif (Predictive Maintenance)

Pemeliharaan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari system peralatan. Biasanya pemeliharaan prediktif dilakukan dengan bantuan panca indra atau alat-alat monitor yang canggih.

5) Pemeliharaan setelah terjadi kerusakan (Breakdown Maintenance)

Pekerjaan pemeliharaan ini dilakukan ketika terjadinya kerusakan pada peralatan, dan untuk memperbaikinya harus disiapkan suku cadang, alat-alat dan tenaga kerjanya.

6) Pemeliharaan Darurat (Emergency Maintenance)

Pemeliharan darurat adalah pekerjaan pemeliharaan yang harus segera dilakukan karena terjadi kemacetan atau kerusakan yang tidak terduga.

7) Pemeliharaan berhenti (shutdown maintenance)

Pemeliharaan berhenti adalah pemeliharaan yang hanya dilakukan selama mesin Tersebut berhenti beroperasi.

8) Pemeliharaan rutin (routine maintenance)

Pemeliharaan rutin adalah pemeliharaan yang dilaksanakan secara rutin atau terus-menerus.

9) Design out maintenance

Design out adalah merancang ulang peralatan untuk menghilangkan sumber penyebab kegagalan dan menghasilkan model kegagalan yang tidak lagi atau lebih sedikit membutuhkan maintenance.

2.2. Preventive Maintenance

Seperti itulah pendapat para ahli tentang produk buatan manusia, tidak terkecuali untuk machine-machine alat berat yang menurut beberapa orang memiliki kekuatan serta daya tahan yang tinggi terhadap apapun termasuk keausan dan kerusakan. Pada sebuah machine, terdapat beberapa hal yang dapat dijadikan solusi sebagai upaya pencegahan terhadap keausan, salah satu yang terbaik adalah upaya pencegahan melalui perawatan atau maintenance.

Preventive maintenance (PM) merupakan suatu program antisipasi terhadap keausan dan perubahan kinerja dengan tindakan perbaikan yang dilakukan terus menerus untuk memastikan keandalan dan kinerja sebuah machine tetap terjaga. PM melibatkan program inspeksi, penyesuaian atau penyetelan, pelumasan, serta penggantian terhadap komponen secara terencana dan terkendali. Program PM yang sukses akan memperpanjang umur peralatan dan membantu meminimalkan kegagalan yang dapat menyebabkan downtime yang tidak terjadwal. Hal ini memastikan bahwa machine siap dipergunakan untuk proses operasi dan produksi setiap saat.

2.2.1. Manfaat Preventive Maintenance

PM merupakan suatu program pencegahan terencana yang tersusun dengan urutan yang sistematis sehingga dalam pembuatannya-pun memiliki tujuan atau manfaat. Banyak sekali keuntungan atau manfaat yang akan didapatkan apabila pelaksanaan program PM mengikuti kaidah dan aturan yang baik dan benar. Manfaat dari pelaksanaan program PM yang baik antara lain :

1) Meningkatkan daya tahan atau lifetime dan lifecycle sistem pada alat berat. 2) Mengurangi downtime atau kerusakan tiba-tiba yang disebabkan oleh kegagalan

komponen dan sistem.

3) Menurunkan biaya operasional akibat terjadinya downtime.

4) Memperbaiki kualitas atau image produk di mata customer sehingga kepercayaan terhadap produk bertambah (bagi dealer).

Teknisi PM biasanya merupakan penghubung utama antara pelanggan dan dealer. Teknisi harus bisa mengidentifikasi masalah kritis yang mungkin tidak mudah diamati oleh operator. Karena Teknisi PM sering menjadi kontak pertama antar dealer dan customer, Teknisi juga harus mampu secara efektif mengkomunikasikan informasi teknis mengenai hal-hal yang berkaitan dengan machine sambil mendengarkan keluhan yang berasal dari customer dan operator.

2.2.2. Persyaratan dalam Preventive Maintenance

Sedikitnya ada tiga persyaratan penting yang perlu diperhatikan selama seorang teknisi melaksanakan proses PM. 3 hal tersebut antara lain :

1) Safety atau keselamatan

2) Contamination Control atau pengendalian kontaminan

3) Peralatan kerja dan pemahaman literature atau buku petunjuk kerja.

Penjabaran dari ketiga hal diatas masing-masing akan diuraikan pada penjelasan dibawah ini.

2.2.2.1.Safety

Keselamatan harus selalu menjadi prioritas pertama atau nomor 1 dalam pekerjaan apapun. Tidak ada pekerjaan yang begitu penting sehingga tidak bisa dilakukan dengan aman. Bagian penting untuk memastikan keselamatan dalam bekerja yang pertama adalah berpakaian dengan benar. Berikut ini adalah daftar panduan keselamatan umum berkenaan dalam hal menggunakan pakaian kerja yang perlu diperhatikan:

1) Atribut safety

Bagian penting untuk memastikan keselamatan seorang teknisi dalam bekerja adalah menggunakan perlengkapan safety dengan benar. Berikut ini adalah daftar alat pelindung diri umum yang wajib digunakan ketika melaksanakan PM :

b. sepatu pengaman.

c. alat pelindung pendengaran, bila diperlukan. d. Rapikan bagian rambut yang panjang.

e. Alat pelindung khusus seperti kacamata google atau sarung tangan, bila diperlukan.

f. Perangkat musik pribadi atau radio AM atau FM dilarang untuk digunakan.

g. Memakai cincin pada jari-jari tangan sangat dilarang 2) Perilaku kerja yang aman

Sebelum bekerja pada sebuah machine, selalu waspada terhadap bahaya yang mungkin timbul pada setiap pekerjaan yang ada. Daftar bahaya ini tercantum dalam buku Petunjuk Panduan Pengoperasian Dan Perawatan atau Operation And Maintenance Manual (OMM). Contoh-contoh praktik keselamatan kerja yang baik termasuk di dalamnya, namun tidak terbatas pada, hal-hal yang disebutkan di bawah ini :

a. Selalu parkirkan machine di permukaan yang rata, serta jauh dari kegiatan operasi machine yang lain.

b. Gunakan selalu rem parkir dan pasangkan wheel chock.

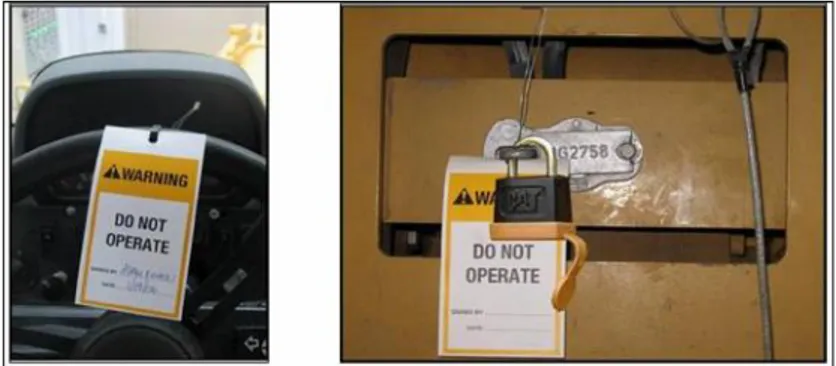

c. Pasangkan peralatan log out and tag out atau danger tag pada disconnect switch.

d. Selalu terapkan 3 point contact saat memanjat dan mematikan machine. e. Hindari kontak langsung dengan permukaan atau cairan yang panas.

Hindarkan cairan yang mudah terbakar untuk bersentuhan dengan titik atau permukaan panas secara langsung.

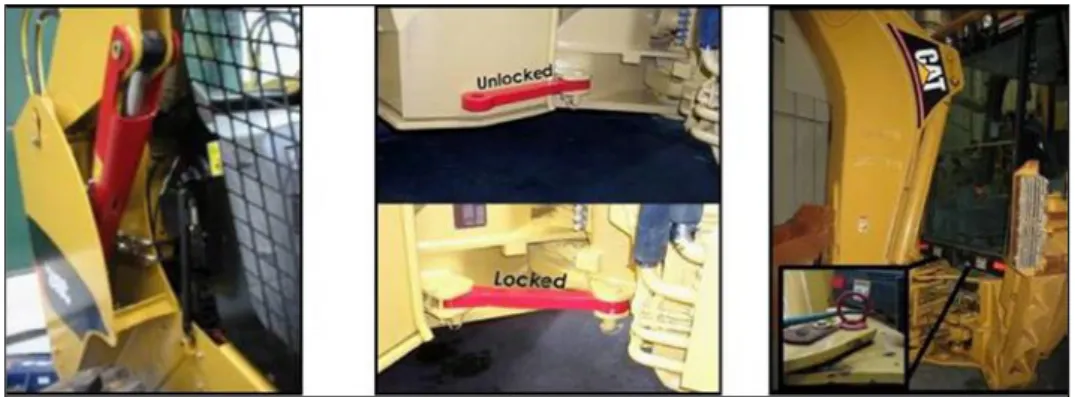

Gambar 2.1 Pengaman Khusus

Tindakan pencegahan khusus harus dilakukan saat bekerja di area berbahaya dimana benturan atau tubrukan dapat terjadi. Beberapa perangkat pengaman untuk mencegah terjadinya benturan meliputi:

a. Cylinder braces b. Steering frame locks c. Locking pins

d. Dan Body restraint cables

Menurut beberapa survey, kegagalan untuk mengamankan peralatan sebelum mengerjakannya menyumbang sekitar 10% dari semua kecelakaan industri yang serius setiap tahunnya. Teknisi memiliki kemungkinan untuk tersengat listrik, kehilangan jari, tangan, dan lengan, Atau menderita luka bakar karena mesin dinyalakan saat sedang dilakukan servis atau perawatan. Untuk itu, selalu gunakan prosedur lockout atau tagout yang benar saat melakukan perawatan pada machine.

Gambar 2.2 log out dan tag out

pemasangan log out dan tag out yang benar perlu diperhatikan ketika melaksanakan perawatan pada alat berat. Hal ini diperlukan untuk mencegah terjadinya bahaya akibat dihidupkannya machine secara tiba tiba oleh orang lain sketika teknisi sedang melakukan perawatan.

2.2.2.2.Contamination Control (Pengendalian Kontaminasi)

Gambar 2.3 cat system clearance

Kontaminasi sangat berbahaya apabila keberadaannya mencemari system hydraulic karena efeknya bisa menjadi masalah yang sangat besar. Permintaan pelanggan akan peningkatan produktivitas machine membuat industri terus berinovasi dan menghasilkan perkembangan-perkembangan pada system hydraulic sebagai berikut :

1) Diciptakannya sistem Elektrohidrolik.

3) Celah antar komponen yang sangat kecil.

Contoh-contoh kontaminan yang dapat masuk dan mengancam kinerja system hydraulic antara lain :

a. Debu

b. Sisa pengelasan c. Cat

d. Serat kain

e. Partikel logam yang aus

f. Gemuk

g. Air h. Udara

Sedangkan dibawah ini adalah dampak yang bisa ditimbulkan ketika kontaminan masuk ke dalam suatu system :

a. Mempersingkat usia komponen.

b. Mempersingkat masa pakai cairan atau fluida. c. Mengurangi produktivitas machine.

d. Dapat menyebabkan kegagalan, downtime, dan perbaikan.

Sebuah study menyebutkan bahwa 75% sampai 85% kegagalan pada sistem hidrolik diakibatkan oleh kontaminasi. Selain itu dampak lain yang dapat ditimbulkan ketika suatu system sudah terkontaminasi contohnya : cylinder drift, erratic steering, respon steering yang lamban, dan operasi yang tidak dapat diandalkan.

1) Sumber-Sumber Kontaminan

Apabila ditelaah lebih rinci, tanpa disadari banyak sekali hal-hal di sekitar sistem yang dapat menjadi sumber kontaminasi. Setidaknya sumber-sumber tersebut dapat dibagi kedalam beberapa bagian. Berikut pemamparan mengenai sumber-sumber kontaminan tersebut:

a. Kontaminan dapat masuk kedalam sistem karena kurangnya kesadaran akan kebersihan tempat kerja.

b. Oli baru, oli baru juga merupakan sumber masuknya kontaminan pastikan agar selalu menyaring oli baru sebelum memasukkannya ke dalam sistem. c. Proses pemeliharaan, kontaminasi dapat juga bersumber dari proses

pemeliharaan yang kurang bersih atau salah. Yang dapat dikategorikan pemeliharaan yang salah dan kurang bersih antara lain :

- Gagal membersihkan sekitar tutup tangki oli atau bahan bakar sebelum melepaskan penutup.

- Pemasangan komponen yang kurang bersih atau komponen kotor. - Tidak menggunakan filter yang sesuai.

- Tidak membersihkan base filter sebelum memasang filter baru. - Gagal membersihkan cap dan plug.

Ini hanya beberapa contoh dari sekian banyak sumber kontaminan yang mungkin dapat mengancam sistem selama perawatan. Penting bagi seorang teknisi memperhatikan prosedur pengendalian kontaminasi untuk menghilangkan peluang-peluang tersebut. Prosedur pengendalian kontaminasi ini dapat ditemukan pada OMM tiap-tiap machine. Masih banyak lagi sumber-sumber yang berpotensi untuk menyumbangkan kontaminasi ke dalam system. Maka dari itu kepatuhan terhadap kebersihan sangat diperlukan agar kontaminasi dapat diminimalisir keberadaanya.

Gambar 2.4 oil storage and fill oil

Penting bagi seorang Teknisi PM untuk menjaga agar area kerja tetap bersih dan teratur termasuk tanggung jawab teknisi dalam menangani oli baru. Prosedur penting saat menangani oli baru antara lain :

a. Simpan drum oli di dalam ruangan.

b. Gunakan selalu penutup drum diatas drum oli tersebut.

c. Pastikan selalu membersihkan tutup tangki ketika hendak mengisikan oli kedalam system.

d. Selalu saring oli baru sebelum memasukkannya ke dalam system. e. Pastikan truk pelumas menyediakan oli yang bersih.

Ketika proses perawatan berlangsung tanggung jawab teknisi yang bisa dilakukan agar meminaimalisir kemungkinan kontaminan masuk kedalam system adalah sebagai berikut :

f. Selalu bersihkan area sekitar sampling valve dan tutup sebelum melepaskan. g. Jaga agar komponen tetap dikemas sampai siap dipasang.

h. Kembalikan komponen yang tidak terpakai ke penyimpanan dalam kemasan asli.

i. Lindungi selang dengan cap and plug.

j. Selalu tutup komponen bagian dalam sistem yang terpapar saat perawatan .

2.2.2.3.Peralatan Dan Penggunaaan Literature (Panduan Kerja)

1) Menggunakan Jadwal Interval Pemeliharaan atau Maintenance interval schedule (MIS)

Jadwal Interval Pemeliharaan Maintenance interval schedule (MIS) dapat ditemukan di setiap OMM suatu machine. Penting agar teknisi dapat mengerti bahwa MIS untuk setiap jenis machine. Artinya sangat penting untuk mengikuti MIS yang spesifik sesuai dengan jenis machine yang diservis.

OMM disertakan pada masing-masing machine Caterpillar dan berisi informasi penting yang diperlukan untuk mengoperasikan dan merawat suatu machine OMM dibagi menjadi enam bagian yakni :

a. Bagian Keselamatan atau Safety. b. Bagian mengenai Informasi Produk. c. Bagian Operasi.

d. Bagian Pemeliharaan.

e. Informasi mengenai referensi. f. Indeks

Sebagai teknisi PM harus mampu menguasai dokumen ini, terutama informasi di bagian perawatan. Penting untuk dicatat bahwa selama jam kerja pemeliharaan mesin tertentu, teknisi bertanggung jawab untuk menyelesaikan lebih dari satu daftar tugas jam kerja. Misalnya, pada Maintenance 250 jam, teknisi bertanggungjawab untuk menyelesaikan setiap tugas 10 jam, 50 jam, dan 250 jam. Pada 1000 jam, teknisi bertanggung jawab untuk menyelesaikan tugas 10, 50, 250, 500, dan 1000 jam, dan seterusnya.

Setiap tugas diurutkan ke dalam kategori interval-interval pemeliharaan dan merujuk pada nomor halaman di mana langkah-langkah rinci untuk menyelesaikan tugas dapat ditemukan.

bermanfaat lainnya yang diperlukan untuk menyelesaikan tugas. Penting agar teknisi dapat mengikuti setiap langkah yang diberikan dalam proses ini untuk memastikan bahwa setiap tugas telah dilakukan dengan benar dan aman.

2) Memahami Dasar-Dasar ISO Symbol

Seorang teknisi harus mengetahui simbol-simbol dasar ini untuk melakukan pekerjaan. Simbol ini digunakan dalam kombinasi dengan berbagai simbol sistem untuk membentuk simbol yang lebih kompleks lagi.

Simbol-simbol ini adalah simbol penting yang akan ditemui oleh teknisi saat bekerja di suatu machine. Kenali mereka untuk meningkatkan kesadaran dan keamanan dalam bekerja. Banyak dari simbol-simbol ini akan muncul di awal bagian keselamatan di OMM.

Gambar 2.5 safety sign

3) Memahami Bagian-Bagian Pada OMM

Mengetahui kapan dan bagaimana melakukan tugas seperti : mengambil sampel cairan (SOS), memeriksa dan mengganti cairan, mengganti filter, dan minyak pelumas adalah kunci menjadi Teknisi PM yang efektif. Daftar lengkap yang mencakup tugas ini disebut Jadwal Interval Pemeliharaan atau Maintenance interval schedule (MIS) dan ditemukan pada OMM masing-masing machine.

Setiap tugas diurutkan ke dalam kategori interval-interval pemeliharaan dan merujuk pada nomor halaman di mana langkah-langkah rinci untuk menyelesaikan tugas dapat ditemukan.

Illustrasi diatas adalah contoh petunjuk langkah demi langkah untuk suatu tugas pekerjaan PM di OMM. Instruksi ini akan menunjukkan tindakan antisipasi, lokasi pada mesin tempat tugas dilakukan, dan informasi bermanfaat lainnya yang diperlukan untuk menyelesaikan tugas. Penting agar bagi seorang teknisi selalu mengikuti setiap langkah dalam proses ini untuk memastikan bahwa teknisi telah melakukan tugas dengan benar dan aman.

2.3. Skid Steel Loader 226B3 Caterpillar

Skid Steer Loader dipergunakan pada pekerjaan konstruksi bangunan, pertamanan dan pertanian. Skid Steer Loader dapat dipasang berbagai work tool mulai dari memindahkan material hingga memecah beton. Pada umumnya skid steer loader berjalan dengan roda, tetapi ada juga yang menggunakan track yang selanjutnya disebut sebagai Multi Terrain Loader.

Pada system konstruksi perumahan machine ini dipergunakan untuk pemindahan material diarea penimbunan, pembuangan, pembuatan saluran air, penyebaran material, mengangkat dan melalukan berbagai pekerjaan lainnya yang tidak hanya menggunakan bucket. Dengan berbagai kemampuan ini, skid steer loader tetap merupakan system yang ekonomis pada aplikasi konstruksi bangunan dan aplikasi persiapan areal kerja.

Skid steer loader bekerja paling baik di tanah yang kering system. Jika digunakan pada lantai yang kasar, ban pada skid steer loader ataupun track pada multi terrain loader bisa cepat habis karena gesekan.

Gambar 2.6 Unit Skid Steel loader 2.3.1. Product Line Skid Steer Loader

Pengkodean atau sales model untuk produk Skid Steer Loader Caterpillar secara umum dimulai dengan angka 2 dan diikuti dengan angka genap dibelakangnya, seperti 216, 226 dan lain sebagainya, dimana 216 atau 226 disebut dengan sales model yang menandakan ukuran dari machine. Semakin tinggi nomor model-nya, maka semakin besar ukuran machine tersebut. Dibelakang model number terdapat sederetan huruf lainnya yang disebut series seperti 226B, 232B, 262B dan lain sebagainya. Series ini menunjukkan teknologi yang dipergunakan oleh produk tersebut.

Tabel 2.2 produk Skid Steel Loader

Pada system diatas terlihat daftar produk skid steer loader Caterpillar yang memiliki tenaga penggerak dengan power berkisar antara 50 Hp sampai 80 Hp.

Pengkodean atau sales model untuk produk Multi Terrain Loader Caterpillar secara umum dimulai dengan angka 2 sama seperti skid steer loader, tetapi dibelakanya diikuti dengan angka ganjil seperti 247, 257 dan lain sebagainya, dimana 247 atau 257 disebut dengan sales model yang menandakan ukuran dari machine. Semakin tinggi nomor model-nya, maka semakin besar ukuran machine tersebut. Dibelakang model number terdapat sederetan huruf lainnya yang disebut series seperti 257B, 277B, 287B dan lain sebagainya. Series ini menunjukkan teknologi yang dipergunakan oleh produk tersebut.

2.3.2. Engine

Terdapat sejumlah komponen yang bekerja sama mengubah system panas menjadi energy mekanis pada engine diesel. Pemanasan udara, digabungkan dengan induksi bahan bakar menghasilkan pembakaran, yang menciptakan gaya yang diperlukan untuk menjalankan engine. Udara, yang berisi oksigen, diperlukan untuk membakar bahan bakar. Bahan bakar menghasilkan tenaga. Saat dikabutkan, bahan bakar terbakar dengan mudah dan dengan efisien. Bahan bakar harus terbakar dengan cepat, dalam proses yang teratur untuk menghasilkan tenaga panas.

Udara + Bahan Bakar + Panas Pembakaran ditentukan oleh tiga hal, yaitu:

• Jumlah campuran bahan bakar dan udara

Gambar 2.7 Ruang Pembakaran Ruang bakar (Gambar 1) dibentuk oleh:

• Cylinder liner • Piston

• Intake valve • Exhaust manifold • Cylinder head

Ketika udara dimampatkan maka panas udara akan naik. Semakin tinggi tekanannya, panas yang dihasilkan semakin tinggi. Dengan tekanan yang tepat, suhu yang dihasilkan akan mencapai titik nyala bahan bakar. Inilah alasannya mengapa engine diesel memiliki nilai kompresi yang tinggi. Jenis bahan bakar yang digunakan oleh engine mempengaruhi pembakaran karena jenis bahan bakar yang berbeda akan terbakar pada suhu yang berbeda dan menghasilkan tenaga yang berbeda pula. Jumlah bahan bakar juga penting karena semakin banyak bahan bakar semakin besar tenaga yang dihasilkan. Bila disemprotkan ke ruang tertutup, dengan udara yang mencukupi, sejumlah bahan bakar dapat menghasilkan panas dan gaya yang besar.

LEBIH BANYAK BAHAN BAKAR = LEBIH BESAR TENAGA YANG DIHASILKAN

Pada engine bensin atau gas engine, tekanan udara tidak menghasilkan panas yang cukup agar pembakaran dapat terjadi. Karenanya diperlukan spark plug (busi) untuk menyalakan campuran bahan bakar dan udara, untuk menghasilkan pembakaran.

Engine bensin dan gas engine dirancang agar campuran udara dan bahan bakar dapat masuk kedalam cylinder pada langkah hisap. Untuk menghindari agar campuran tidak terbakar dengan sendirinya dan pembakaran yang tidak terkendali, perbandingan kompresi pada engine-engine jenis ini sengaja dibuat lebih rendah dari engine diesel.

Pada engine diesel, udara dimampatkan di dalam ruang bakar sampai cukup panas agar dapat menyalakan bahan bakar. Bahan bakar lalu disemprotkan kedalam ruang bakar yang panas dan pembakaran pun terjadi, memungkinkan proses pembakaran yang terkendali Pada kedua jenis engine, pembakaran menghasilkan system panas yang menyebabkan gas yang terperangkap dalam ruang bakar, mengembang dan mendorong piston ke bawah dan menggerakkan komponen-komponen mekanikal lainnya.Piston dan connecting rod bergerak naik dan turun yang disebut gerakan reciprocating. Connecting rod memutarkan crankshaft yang mengubah gerakan reciprocating menjadi gerak putar, yang disebut gerakan rotation. Itulah proses bagaimana engine merubah system panas hasil pembakaran menjadi system yang dapat melakukan kerja.

Caterpillar diesel engine menggunakan prinsip empat langkah karena mempunyai keuntungan sebagai berikut:

1) Tingkat efisiensi tinggi

2) Pembakaran lebih sempurna

4) Pemakaian bahan bakar hemat

5) Gas buang bersih

6) Suara engine system lebih halus

Prinsip kerja empat langkah pada engine diesel sama dengan engine bensin, perbedaannya adalah pada engine bensin yang dikompresikan adalah campuran udara dan bensin, sedangkan pada diesel engine hanya udara yang dikompresikan di dalam cylinder dan bahan bakar baru diinjeksikan beberapa derajat sebelum langkah kompresi berakhir yang disebut injection timing. Terjadinya pembakaran di dalam cylinder diesel engine diakibatkan oleh panas yang timbul secara alamiah, karena udara yang dikompresikan, hal ini dapat terjadi karena perbandingan kompresi pada diesel engine system sangat tinggi.

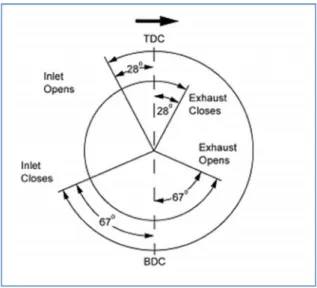

2.3.2.1 Siklus 4-Langkah

Gambar 2.8 Siklus 4 Langkah

Kebanyakan engine diesel bekerja menggunakan siklus 4-langkah (Gambar 2). Terdapat beberapa pengecualian. Siklus 2-langkah masih digunakan oleh beberapa pabrik pembuat engine, namun secara bertahap hanya akan diproduksi untuk aplikasi engine berkecepatan putar tinggi.

Table 2.3 siklus 4 langkah 1) Langkah Hisap

Siklus dimulai dengan langkah hisap (Gambar 4) Intake valve membuka dan exhaust valve menutup. Piston mulai bergerak turun, menghasilkan tekanan vakum pada cylinder. Udara terhisap masuk ke cylinder. Crankshaft berputar 180o, dan exhaust valve tetap menutup.

Gambar 2.9 langkah hisap

Gambar 2.10 Lankah Kompresi

Selama langkah kompresi (Gambar 64), intake valve menutup, menyekat ruang bakar. Piston bergerak naik sampai titik teratas pada cylinder, yang disebut Titik Mati Atas (TMA) atau top dead center (TDC). Tekanan udara yang terperangkap dalam cylinder akan naik dan suhunya menjadi panas. Sekarang, crankshaft sudah berputar sejauh 360o, atau satu putaran penuh.

3) Langkah Usaha (Power)

Gambar 2.11 Langkah Power

Intake dan exhaust valve tetap menutup untuk menyekat ruang bakar. Bahan bakar disemprotkan beberapa derajat sebelum titik mati atas pada langkah kompresi. Panas dari udara yang ditekan akan menyalakan bahan bakar (Gambar 5), sehingga proses pembakaran dimulai. Energi panas, yang dihasilkan pembakaran, bekerja mendorong piston kebawah dan mulailah langkah tenaga. Hal ini menyebabkan

connecting rod berputar sebesar 180o, artinya sekarang crankshaft telah berputar satu setengah putaran sejak siklus dimulai.

4) Langkah Buang

Pembakaran. Exhaust valve membuka dan piston bergerak naik dan mendorong gas hasil pembakaran keluar dari cylinder. Beberapa derajat sebelum titik mati atas, exhaust valve menutup, intake valve membuka dan siklus dimulai lagi. Crankshaft berputar dua kali 180o untuk proses satu kali siklus. Mengingat satu siklus terdiri dari empat langkah piston, maka siklus ini disebut siklus 4-langkah. Engine Caterpillar menggunakan siklus empat langkah dan urutan dimana berlangsung langkah power atau pembakaran disebut firing order. Sebagai contoh, firing order untuk engine 3406E adalah 1-5-4-6-2-3, dengan urutan cylinder no 1 di depan dan nomor 6 di bagian belakang engine.

Gambar 2.12 Langkah Buang 2.3.2.2.Perbedaan Petrol Engine dan Diesel Engine

Baik engine petrol maupun engine diesel adalah engine Internal Combustion (IC) yang bekerja dengan dua maupun empat langkah. Perbedaan utama antara keduanya adalah masuknya bahan bakar ke dalam ruang bakar dan cara pembakarannya. Walaupun rancangan dasarnya serupa, namun fitur engine dan karakteristik performanya jauh berbeda.

Fitur Yang Dibandingkan Diesel Engine Petrol Engine

digunakan (Distillate)

Pemasukan bahan bakar ke cylinder

Bagaimana Injector Carburettor atau Injector

Di mana Ruang bakar Manifold atau Inlet Port

Kapan Akhir Langkah

Kompresi Selama Langkah Induksi

Compression Ratio 14:1 – 24:1 7:1 – 11:1

Compression Pressure 3150 – 3850 kPa 770 – 1400 kPa

Compression Temperature 425 – 550oC Sampai 250oC

Pembakaran Panas dari udara yang

bertekanan Electric Spark

RPM Maksimum 2000 – 4000 RPM 4000 – 7500 RPM

Torque Sedikit bervariasi selama range kecepatan

Banyak bervariasi selama range kecepatan

Thermal Efficiency 35 – 40% 25 – 30%

Kandungan CO rata-rata

pada gas buang 0.1 – 0.2% Sampai 4%

Kontrol kecepatan Hanya bahan bakar Volume campuran udara/bahan bakar Tabel 2.4 perbandingan diesel dengan petrol

Tabel 2 mengilustrasikan beberapa perbedaan antara petrol engine dan diesel engine kecepatan tinggi.

2.3.3. Power Train

Power train adalah suatu component group yang bekerja bersama untuk meneruskan tenaga dari sumbernya (engine), tujuannya adalah untuk dapat digunakan dalam bekerja.

Power train mempunyai beberapa type, yang digunakan untuk mengerakan unit alat berat earthmoving, on-highway truck dan agricultural machine. Power train dalam klasifikasinya mempunyai 3 type, yaitu:

1) Mechanical Drive 2) Hydrostatic Drive 3) Electric Drive

Mechanical Drive power train dapar diklasifikasikan menjadi:

1) Umumnya mengunakan gear untuk pengeraknya dan pengubah kecepatannya

2) Umumnya mengunakan chain dan sprocket

3) Umumnya mengunakan gesekan untuk mengerakannya 4) Umumnya mengunakan belt untuk mengerakanya

Tabel 1.5 power train on machine

Mechanical power train (gambar), tenaga dri engine di transfer ke coupling (clutch or torque conventer) untuk transimisi. Dari transmisi tenaga di teruskan ke diferential untuk mengerakan wheel, (atau bevel gear ke track machine) final drive.

1) Engine

Menyediakan tenaga untuk mengoperasikan/mengerakan machine dan coupling

2) Coupling

Dihubungkan ke tenaga dari engine untuk memberikan waktu jeda pada power train, flywheel clutch coupling memutus tenaga engine yang menuju ke power train. Dalam hal ini memungkinkan engine tetap running tapi machine tidak bergerak. Torque converter dan torque divider mungkin dipasang untuk menyediakan fluid coupling untuk dihubungkan ke engine sebelum power train. Hunbungan dapat dilangsungkan bila machine memasang lockp clutch untuk menanbah kecepatan machine

3) Transmisi

Pengontrolan output speed, arah dan torque dari tenaga yang di kirimkan ke power train

4) Differential

Mentransfer tenaga ke final drive dan wheel ke setiap wheel untuk berputar pada kecepatan yang berbeda

5) Final Drive

Menghubungakn tenaga ke Wheel/track

6) Wheel/Track

Akhir dari tenaga yang di transferkan ke tanah dan propel dari machine

Gambar 2.13 Skid Steel Loader

Hydrostatic drive system menyediakan tenaga untuk propel dan meutarkan machine. Component utama dari hydrostatic drive system adalah tandem pump group terdiri dari hydrostatic pump group dan 2 hydrostatic motor. Setiap pump group mengontrol hydraulic motor group.

Gambar 2.14 Hydraulic System

Dua hydrostatic motoro mentransfer tenaga menuju chain reduction

ke wheel spindels dan roda. Hydrostatic system membagi hydraulic tank yang sama, hydraulic oil filter dan oil cooler dengan implement pada hydraulic system.

Tabel 2.6 hrydrostatic colour 1) Hydrostatic Drive System Component

a) Pump group component

Gambar 2.15 pump group component

Hydrostatic drive pump group (gambar) terdiri dari beberapa component:

1) Hydrostatic drive pump adalah bagian tandem pumps dari variable

2) Charge pump adalah gear pump yang menyediakan oil ke interlock manifold, pilot valves, speed sensing valve, pump control, fan motor dan menyediakan makeup oil untuk menutup loop circuit

3) Speed Sensing valve mengatur signal pressure oil (berdasarkan pada kecepadatan engine) ke hydrostatic pilot valve

4) Crossover relief dan makeup valve akan terbuka untuk membatasi system dengan baik mempertahankan minimum pressure atau mengurangi pressure yang meningkat didalam drive loop. Saat machine start-up, valve akan terbuka secara langsung oil ke kedua sisi daei pump dan motor

5) Charge relief valve batas maximum charge pressure. Pressure di dalam charge circuit meningkat. Charge relief valve terbuka untuk mempertahankan charge pressure

6) Actuator piston group pada setiap pump assembly mempunyai centring spring yang dimana menahan swashplate pada sudut 0. Dengan swashplate di dalam posisi. Hydrostatic drive pump tidak ada aliran. Tanpa out[ut dari hydrostatic drive pump untuk memutarkan drive motor. Machine tidak bergerak.

Gambar 2.16 hrydrostatic motor

Hydrostatic motor group (gambar) terdiri dari beberapa component: 1) Bi-directional, fixed displacement, radial piston hydrostatic drive motor

memutar tandem drive sprocket ke propeldan memtar machine. Setiap hydrostatic drive motor terdapat flushing valve

2) Flushing valve secara continue drain oil dari low pressure sisi drive loop melalui motor bearing ke case drain. Tindakan ini mengurangi panas dan udara dari drive loop. Relief valve di dalam flushing valve mempertahankan minimum pressure di dalam low pressure side dari drive loop.

3) Tandem drive componenet mentransferkan tenaga dari hydrostatic motor ke wheel spindles melalui chain reduction drives. Tenaga yang di transferkan untuk mengerakan chain dari motor dengan single piece. Double drive sprocket. inboard chain drive adalah single sprocket pada axle depan dan outboard chain drive adalah single sprocket pada axle belakang

2) Component locations

Gambar 2.17 operator component

Di atas adalah operator compartment di dalam lower frame (gambar), beberapa component yang terlihat pada 216, 226, 236, dan 246 Skid Steel Loader:

1) Hydrostatic Drive Pump Group 2) Hydrostatic drive motor

3) Charge pump 4) Work tool pump 5) Interlock manifold 6) Bank valve

b) Top of Radiator

Lokasinya terdapat di atas engine (gambar) Radiator (1) dan hydraulic oil cooler (2) dimana menempel pada support yang sama. High protective screen dan fan (3) pada mounted support

c) Right Side Of Engine Compartment

Gambar 2.19 right side of engine compartment

Dari sisi kanan engine compartment (gambar) beberapa hydraulic komponen yang terlihat:

1) Hydaulic oil S.O.S tap 2) Hydaulic oil filter d) Pump Component

Hydrostatic pump group (gambar) terdiri dari dua pump assemblies. Pimp 1 assembly (1) menyediakan aliran oil ke kiri hydrostatic drive motor, dan pump 2 assembly (2) meneydiakan aliran oil ke kanan hydrostatic drive motor.

Setiap pump assembly mempunyai pump actuator (3), reverse travel drive loop presure tap MB (4), forward travel drive loop pressure tap MA (5), dan dua crossover relief valve (6), pump 2 assembly (2) mempunyai charge relief valve (7), dan speed sensing valve(8) bersamaan.

e) Motor Component

Hydrostatic drive motor (gambar) terdiri dari tiga section :

Shaft housing (1) msupport drive motor shaft. Rotor housing (2) terdiri dari rotor dan piston. Brake ousing (3) terdiri dari brake clucth pack dan brake sring. Brake menggunakan spring untuk menekan dan release dengan hydraulical.

Setiap hydrostatic motor terdiri dari flushing valve (tidak terlhat)

BAB III

METODOLOGI

Pada bab ini menjelaskan tentang metode penelitian tugas akhir yang digunakan dalam pengerjaan tugas akhir. Berikut ini merupakan tahapan metodologi pengerjaan tugas akhir :

3.1. Flow Chart

3.2. Specalog Skid Steel Loader 226B3

3.3. History Machine

3.4. Model, SOP dan lokasi Pengerjaan

3.1 Flow Chart

Flow pekerjaan yang di lakukan dalam proses Preventive Maintenance unit Skid Steer Loader 226B 3 Caterpillar, untuk pembuatan Standart OperatinG Procedure di Politeknik Negeri Padang.

Preparation WAI Parking Machine Jsa dan CC Start up Ya Tidak Tidak

1) Jsa dan CC

Job Safety Analisis (JSA) dan Contamination Control (CC) adalah form yang harus di isi atau tulis sebelum melakukan pekerjaan karena kedua form ini berfungsi untuk menganalisa serta menimimalisir bahaya yang terjadi di area kerja dan menjaga contaminasi yang terjadi pada area kerja. Supaya selama process dilakukannya perkerjaan ini, bisa aman dan lancar.

2) Preparation

Preparation merupakan kegiatan yang paling penting sebelum memulai pekerjaan, karena bisa menciptakan efisiensi kerja. Hal – hal yang perlu dipersiapkan adalah :

1. Safety

1. Safety Helm, Safety Shoes, Safety glass, Overall 2. Safety line atau Safety Cone

3. Log out dan Tag out 2. Hand Tool

3. Manual Book, Operation Maintenance Manual (OMM) atau SIS 4. Area Kerja.

5. Part Baru

6. Oil Storage atau Bak penampungan. 3) Parking Machine

Sebelum memulai melakukan Perform PM ada beberapa hal yang perlu di

Perform PM

House Keeping

Sims Report / feedback

memastikan unit parkir dalam kondisi aman dan nyaman. Aman saat melakukan pekerjaan, nyaman bagi pekerja yang sedang melakukan pekerjaan.

Hal- hal yang diperhatikan saat parkir machine adalah : 1. Pastikan area unit rata

2. Pastikan keadaan tanah keras (tidak berlumpur atau gembur)

3. Pasang terpal atau semacamnya agar terhindar dari sinar atau panas matahari 4. Berikan safety line pada area PM

5. Pasang Safety wheel chock sebagai pengaman roda

6. Pasang Tag Out dan LOTO pada Machine yang akan di PM

4) WAI

Walk Aroud Inspection (WAI) merupakan salah satu langkah pengecekan pada setiap fluida, area sekitar dan juga komponen dalam keadaan aman. Bila setelah Walk Around Inspection (WAI) start-up tidak berhasil atau mengalamai masalah, perlu kita kembali lagi ke preparation mungkin ada bebeapa hal yang terlewatkan. Pada Walk Around Inspection ini hal – hal yang perlu di perhatikan adalah:

1. Level Oil Engine 2. Level Water Coolant 3. Level Hydraulic Oil

4. Memastikan pada area sekitar unit tidak ada orang dan contaminasi (oli tercecer)

5. Dust ejector 6. Level Fuel

7. Dan memastikan semua kondisi komponen aman untuk di lakukan start-up

5) Start-up

Menghidupkan mesin kurang lebih sekitar 15 menit sebagai fungsi untuk warm up sebelum di operasikan dan mengoperasikannya agar seluruh oil di dalam machine mencapai suhu kerja dan memastikan kondisi dari machine

tersebut. Jika Strat-up tidak berhasil atau terjadi beberapa masalah, pastikan kita kembali saat pengecekan di Walk Around Inspection (WAI) mungkin ada beebrapa bagian yang terlewat.

6) Perform PM

Melaksanakan kegiatan Preventive Maintenance pada unit Skid Steel Loader sesuai dengan procedure dari Caterpillar dan mengacu pada panduan di Operation Maintenance Manual (OMM). Pekerjaan yang dilakukan melingkupi PM 1 atau 250 Jam kerja, PM 2 atau 500 jam kerja, PM 3 atau 1000 Jam kerja dan PM 4 atau 2000 Jam kerja.

7) House Keeping

Setelah kita selesai melaksanakan Perform PM pada unit Skid Steel Loader 226 B. Maka di haruskan untuk selalu menjaga contaminasi dengan cara membersihkan dan membersihkan area kerja dan unit.

8) SIMS report / Feedback

Langkah terakhir setelah semua dikerjakan dimulai dari step awal sampai House Keeping, maka selanjutnya menulis SIMS report sebagai laporan bahwa pekerjaan telah selesai di kerjakan dan memberikan feedback kepada pemilik unit atau costumer

3.2. Specalog Skid Steel Laoder 226B3 Caterpillar

1) Features

a. Ergonomic Operator Station :

Fitur mudah digunakan mengoperasikan pilot joystick control untuk mengurangi keletihan dan menambah productivitas

b. High performance power train :

Menyediakan Horsepower dan torque yang tinggi. Memungkinkan part throttle beroperasi pad suara yang rendah levelnya dan konsumsi fuelnya. c. Advaced hydraulic system:

Di desain untuk maximum power dan reliability. d. Optional high flow system:

Menyediakan penambahan auxiliary hydraulic performa dengan 104/min (27gal/min) dari aliran yang di apikasikan sesuai penambahan performa work tool.

e. East routine maintenance:

Membantu mengurangi downtime pada machine untuk produktivitas yang baik.

f. Broad range of performancematched cat work tool :

Membuat Cat Skid Steel Loader paling serba guna di site kerja.

2) Specification a. Engine

Engine Model Cat C2.2 T

Gross Power SAE J1995 45.5 kW 61 hp

Net Power SAE 1349/ISO 9249 42 kW 56 hp

Displacement 2.2.L 134 in2 Stroke 100 mm 3.9 in Bore 84 mm 3.3 in b. Weight Operating weight 2641 kg 5,822 lb c. Power Train

Travel speed (forward dan reverse) 12.7 km/h 7.9 mph d. Hydraulic System

Hydraulic Flow – Standart:

Loader Hydraulic Presure 23.000 kPa 3,335 psi

Loader hydraulic flow 61 L/min 16 gal/min

Hydraulic Power (calculated) 23.2 kW 31.1 hp

Hydraulic Flow – High Flow:

Max. Loader Hydraulic Pressure 23.000 kPa 3,335 psi

Max. Loader Hydarulic Flow 104 L/min 27 gal/min

Hydarulic Power (calculated) 37.7 kW 50.6 hp

e. Operating Specification

Rated Operating capacity 680 kg 1,500 lb

Rated operating Capacity 726 kg 1,600

With Optional Counterweight

Tipping Load 1360 kg 3,000 lb

Breakout Forc, Tilt Cylinder 1852 kg 4,083 lb

f. Service Refill Capacities

Chain Box, Each Side 6 L 1,6 gal

Cooling System 10 L 2.6 gal

Engine Crankcase 10 L 2.6 gal

Fuel Tank 58 L 15.4 gal

Hydarulic System 55 L 14.5 gal

g. Dimension

1. Wheelbase 986 mm 39 in

2. Length w/o bucket 2519 mm 99 in

3. Length w/bucket on ground 3233 mm 127 in

4. Height to top of Cab 1950 mm 77 in

5. Maximum Overall Height 3709 mm 146 in

6. Bucket pin height at Max. Lift 2854 mm 112 in

7. Bucket pin height at carry position 200 mm 8 in

8. Reach at Max. Lift and Dump 505 mm 20 in

9. Clearance at Max. Lift and dump 2169 mm 85.4 in

10. Ground Clearance 195 mm 8 in

11. Departure Angel 26o

12. Bumper Overhang behind rear axle 967 mm 38 in

13. Max. Dump angle 40o

14. Vehicle Width over tires 1525 mm 60 in

15. Turning Radius from Center –

Machine Rear 1502 mm 59 in

16. Turning Radius from Center – Coupler 1195 mm 47 in

17. Turning Radius from Center - Bucket 1944 mm 77 in

3.3. History Machine

Politeknik Negeri Padang memiliki beberapa unit Alat berat, antara lain: Exacavator 320 D, Track Type Tractor D 3. Compactor, Mini Excavator, Skid Steel Loader 226 B, dan Forklift. Terhitung Politeknik Negeri Padang memiliki 6 unit Alat Berat yang secara keseluruhan bermerk Caterpillar. History Machine pada tugas akhir ini akan menjelaskan unit Skid Steer Loader 226 B, yang ada di Politeknik Negeri Padang.

Gambar 3.0.2 Skid Steer Loader

Skid Steer Loader 226 B 3 yang ada pada Politeknik Negeri Padang dengan Serial/number DXZ00168, pada tahun 2015. Merupakan unit alat berat yang digunakan sebagai alat belajar di Politeknik Negeri Padang.

Gambar 3.0.3 Serial number

Unit Skid Steer Loader 226B3 ini belum pernah dilakukan perbaikan sama sekali karena unit ini masih baru dan tidak digunakan untuk bekerja pada proyek.

Perawatan pemeliharaan untuk pembelajaran. Dan juga Setvice Metering Unit (SMU) hours dari Skid Steel Loader masih 73.4 Service Hours / Jam Kerja.

Gambar 3.0.4 Service Hours 3.4. Model, SOP, Lokasi Pengerjaan

1) Model

Proses pembuatan Wheelchock dan Standart Operation Procedure (SOP) untuk Preventive Maintenance dengan mengunakan desain pada umunya dan pemilihan bahan pun disesuaikan dengan kebutuhan dan kelayakan alat.adapun bahan yang akan digunakan sebagai berikut:

a. Profil L ukuran 40 mm X 40 mm dengan ketebalan 4 mm b. Panjang profil 10 M

c. Map Besar

d. Plastik kertas ukuran A4

e. Pembuatan Wheel chock dengan system Las

Pertimbangan mengunakan Las karena fungsi dari wheelchock sendiri berada di bagian yang butuh kekuatan. Dan pengunaan Map besar dan plastic agar menjaga keawetan dari SOP tersebut.