PELATIHAN

AHLI PELEDAKAN

PEKERJAAN KONSTRUKSI

DEPARTEMEN PEKERJAAN UMUM

BADAN PEMBINAAN KONSTRUKSI DAN SUMBER DAYA MANUSIA PUSAT PEMBINAAN KOMPETENSI DAN PELATIHAN KONSTRUKSI

KATA PENGANTAR

Pelaksanaan pekerjaan konstruksi dengan berbagai macam kegiatan selalu berhadapan dengan kenyataan yang harus diatasi dan diselesaikan dengan baik di lapangan, misalnya pekerjaan konstruksi bendungan memerlukan batuan pengguruk pembentuk bendungan yang sangat banyak, konstruksi saluran irigasi terpaksa harus melintasi gunung yang perlu terowongan, pekerjaan konstruksi jalan harus melintasi gunung yang perlu penanganan khusus dan dipotong.

Menghadapi kenyataan medan lokasi dan kondisi yang ada sedemikian rupa, kiranya perlu suatu upaya penyelesaian konstruksi yang melibatkan para ahli, antara lain Ahli peledakan yang dimanfaatkan untuk memotong gunung atau membuat terowongan dibawah gunung atau dibawah dataran tinggi untuk saluran irigasi saluran pengelak dari bendungan atau untuk jalan.

Modul BLE – 07 = Pola Peledakan, merupakan salah satu modul/ materi pelatihan untuk melatih atau membentuk ahli peledakan yang bermutu, mampu dan mau melakukan pekerjaan peledakan secara efektif, efisien dan aman dalam lingkungan kerjanya yang cukup penting untuk dipahami dan dipraktekkan.

Dimaklumi bahwa modul ini masih banyak kekurangan dan perlu koreksi dan sumbang saran untuk penyempurnaan, maka bagi semua pihak yang berkepentingan dengan penuh harapan berkenan menyampaikan saran dan pendapatnya untuk penyempurnaan.

LEMBAR TUJUAN

JUDUL PELATIHAN : AHLI PELEDAKAN

TUJUAN PELATIHAN : A. Tujuan Umum Pelatihan

Setelah mengikuti peserta diharapkan mampu :

Merencanakan, menyiapkan, melaksanakan dan mengevaluasi peledakan pada lokasi peledakan yang mengacu kepada teknologi dan peraturan perundang-undangan yang berwawasan keselamatan, kesehatan, keamanan dan pelestarian lingkungan hidup sesuai dengan tujuan yang ditetapkan.

B. Tujuan Khusus Pelatihan

Setelah mengikuti pelatihan peserta mampu :

1. Menerapkan peraturan perundang-undangan / ketentuan-ketentuan yang berkaitan peledakan

2. Menguasai lokasi medan peledakan

3. Merencanakan pola pengeboran dan peledakan

4. Menyiapkan dan mengawasi pelaksanaan kegiatan pengeboran 5. Menyiapkan, mengawasi dan melakukan pelaksanaan peledakan 6. Mengevaluasi setiap hasil peledakan dan membuat laporan

Seri / Judul Modul = BLE – 07 : Pola Peledakan

TUJUAN INSTRUKSIONAL UMUM (TIU)

Setelah selesai mengikuti modul ini, peserta mampu melakukan persiapan mendistribusikan dan pengisian bahan peledak, merangkai jaringan penyala sampai melakukan peledakan sesuai desain pola peledakan yang ditentukan dan menerapkan ketentuan keselamatan, kesehatan kerja dan keamanan lingkungan peledakan.

TUJUAN INSTRUKSIONAL KHUSUS (TIK)

Setelah modul diajarkan peserta mampu :1. Melakukan penyiapan dan mendistribusikan bahan peledak dan perlengkapannya sesuai pola peledakan

2. Melakukan pengisian muatan dan merangkai jaringan penyala dan pengecekan jaringan penyala dan pengamanan lingkungan

3. Melakukan peledakan primer dengan coyote hole

DAFTAR ISI

KATA PENGANTAR ... i

LEMBAR TUJUAN ... ii

DAFTAR ISI ... iii

DESKRIPSI SINGKAT DAN DAFTAR MODUL ... iv

DAFTAR GAMBAR ... v

PANDUAN PEMBELAJARAN ... vi

BAB 1 PENDAHULUAN

1.1 Pengertian Dasar Ledakan ... 1-1 1.2 Gelombang Tekanan ... 1-1 1.3 Pengaruh Gas Ledakan ... 1-1 1.4 Penggunaan Tenaga Ledakan ... 1-2

BAB 2 MEMPERSIAPKAN PELEDAKAN SESUAI POLA PELEDAKAN

2.1 Desain Pola Peledakan ... 2-1 2.1.1 Pola Peledakan ... 2-1 2.1.2 Pola Peledakan pada Areal Terbuka ... 2-1 2.1.3 Pola Peledakan pada Areal Bawah Tanah ... 2-5 2.2 Mempersiapkan Peledakan Primer ... 2-9 2.3 Coyote Hole ... 2-10 2.4 Distribusi Muatan ... 2-11 2.4.1 Perpanjangan Lubang ... 2-11 2.4.2 Muatan Bertingkat... 2-11 2.4.3 Snake Hole ... 2-12 2.5 Perlengkapan Peledakan... 2-13 2.5.1 Detonator ... 2-13 2.5.2 Penggunaan Perlengkapan Peledakan yang Benar ... 2-18

BAB 3 PENGISIAN MUATAN DAN JARINGAN PENYALA

3.1 Mempersiapkan Muatan ... 3-1 3.2 Pengisian Muatan ... 3-1 3.3 Pengisian Muatan dengan ANFO ... 3-2 3.3.1 Pencampuran dan persiapan untuk pengisian ... 3-3 3.3.2 Alat Pencampur Bahan Peledak ... 3-3

3.3.4 Muatan Primer ANFO... 3-11 3.4 Jaringan Penyala ... 3-13 3.5 Pemeriksaan Kabel Penyala ... 3-18 3.6 Menyalakan Muatan ... 3-18 3.7 Pemeriksaan Hasil Peledakan ... 3-19 3.8 Perlakuan terhadap Peledakan yang tidak meledak ... 3-19 3.9 Peledakan Sekunder ... 3-21

BAB 4 PELEDAKAN PRIMER DENGAN SISTEM COYOTE HOLE

4.1 Pengeboran Coyote Hole ... 4-1 4.2 Perhitungan Jumlah Bahan Peledak ... 4-3 4.3 Pengisian dan Penutupan Coyote Hole ... 4-6 4.4 Peledakan Coyote ... 4-8

BAB 5 PELEDAKAN PRIMER DENGAN BENCH – CUT (PELEDAKAN JENJANG) 5.1 Pengeboran ... 5-1 5.2 Pengisian Muatan Lubang ... 5-2 5.2.1 Cara Pengisian Biasa ... 5-2 5.2.2 Cara Pengisian Bench Cut dengan Dua Step ... 5-3 5.2.3 Cara Pengisian Bench Cut dengan Detonating Card (cord tex) ... 5-3

RANGKUMAN DAFTAR PUSTAKA

DESKRIPSI SINGKAT

PENGEMBANGAN MODUL PELATIHAN

1. Kompetensi kerja yang disyaratkan untuk jabatan kerja „Ahli Peledakan“ dibakukan dalam SKKNI (Standar Kompetensi Kerja Nasional Indonesia) yang didalamnya sudah dirumuskan uraian jabatan, unit-unit kompetensi yang harus dikuasai, elemen kompetensi lengkap dengan kriteria unjuk kerja (performance criteria) dan batasan-batasan penilaian serta variabel-variabelnya.

2. Mengacu kepada SKKNI, disusun SLK (Standar Latihan Kerja) dimana uraian jabatan dirumuskan sebagai Tujuan Umum Pelatihan dan unit-unit kompetensi dirumuskan sebagai Tujuan Khusus Pelatihan, kemudian elemen kompetensi yang dilengkapi dengan Kriteria Unjuk Kerja (KUK) dikaji dan dianalisis kompetensinya yaitu kebutuhan : pengetahuan, keterampilan dan sikap perilaku kerja, selanjutnya dirangkum dan dituangkan dalam suatu susunan kurikulum dan silabus pelatihan yang diperlukan.

3. Untuk mendukung tercapainya tujuan pelatihan tersebut, berdasarkan rumusan kurikulum dan silabus yang ditetapkan dalam SLK, disusunlah seperangkat modul-modul pelatihan seperti tercantum dalam „DAFTAR MODUL“ dibawah ini yang dipergunakan sebagai bahan pembelajaran dalam pelatihan „Ahli Peledakan Pekerjaan Konstruksi“.

DAFTAR MODUL

No. Kode Judul Modul

1. BLE – 01 Etos Kerja dan Etika Profesi

2. BLE – 02 Peraturan Perundang-Undangan Terkait Peledakan 3. BLE – 03 Manajerial Dalam Kegiatan Peledakan

4. BLE – 04 Karakteristik Material yang akan Diledakan 5. BLE – 05 Perencanaan Peledakan

6. BLE – 06 Pola Pengeboran 7. BLE – 07 Pola Peledakan

DAFTAR GAMBAR

No. No. Gambar Judul Gambar

1. Gb. 2-1 Pola peledakan pojok dengan orientasi retakan 900. 2. Gb. 2-2 Pola peledakan pojok dengan orientasi retakan 600. 3. Gb. 2-3 Pola peledakan pojok dengan pola bujur sangkar 4. Gb. 2-4 Peledakan pojok antar baris dengan pola staggered 5. Gb. 2-5 Peledakan pada bidang bebas memanjang

6. Gb. 2-6 Peledakan pada bidang memanjang dengan pola v-cut 7. Gb. 2-7 Kelompok lubang pada permukaan kerja terowongan 8. Gb. 2-8 Pola peledakan burn cut pada terowongan

9. Gb. 2-9 Pola peledakan dengan wedge cut terowongan 10. Gb. 2-10 Peledakan dengan drug cut

11. Gb. 2-11 Terminologi dan simbol geometri peledakan 12. Gb. 2-12 Denah coyote hole

13. Gb. 2-13 Perpanjangan lubang 14. Gb. 2-14 Muatan bertingkat 15. Gb. 2-15 Snake hole

16. Gb. 2-16 Sumbu pengaman

17. Gb. 2-17 Bagian-bagian sumbu peledak

18. Gb. 2-18 Seri sumbu ledak buatan ICI – explosive 19. Gb. 2-19 Detonator listrik tunda

20. Gb. 2-20 Pemasangan sumbu pengaman 21. Gb. 2-21 Pemasangan detonator listrik

22. Gb. 2-22 Pembuatan muatan primer dengan detonator listrik 23. Gb. 2-23 Pembuatan muatan primer dengan menggunakan sumbu

ledak

24. Gb. 2-24 Detonator listrik seismeik dan bawah air 25. Gb. 2-25 Bagian-bagian sumbu nonel

26. Gb. 2-26 Bagian dalam detonator nonel

27. Gb. 2-27 ”J”Look dan tabel tunda pada detonator nonel 28. Gb. 3-1 Pencampur ANFO Coxan

29. Gb. 3-2 Alat bantu pengisian pneumatik 30. Gb. 3-3 Tipikal pengisian secara manual 31. Gb. 3-4 dan

3-5 Pengisian secara manual pada terowongan

32. Gb. 3-6 Mobil mixer unit (MMU) pada pengisian muatan di areal terbuka

33. Gb. 3-7 MMU sedang mengisi lubang ledak di bawah tanah 34. Gb. 3-8 Bagian-bagian penting MMU

35. Gb. 3-9 Muatan primer dengan Cord tex

36. Gb. 3-10 Pengisian muatan dengan detonasi listrik 37. Gb. 3-11 Jaringan penyala dengan sumbu pengaman 38. Gb. 3-12 Sambungan pada cord tex

39. Gb. 3-13 Jaringan seri dengan penyala listrik 40. Gb. 3-14 Jaringan paralel

41. Gb. 3-15 Tembakan letup 42. Gb. 3-16 Tembakan plester 43. Gb. 4-1 Sketsa dasar center cut

44. Gb. 4-2 Rentetan pengeboran coyote hole 45. Gb. 4-3 Hasil pengeboran coyote hole

46. Gb. 4-4 Pola keseluruhan pengeboran coyote hole 47. Gb. 4-5 Jaringan primer coyote hole

48. Gb. 4-6 Jaringan penyala coyote hole

PANDUAN PEMBELAJARAN

A. BATASAN

No. Item Batasan Uraian

Keterangan 1. Seri / Judul BLE – 07 = Pola Peledakan

2. Deskripsi Materi ini dikembangkan untuk membekali peserta pelatihan tentang „ Pola

Peledakan“ yang merupakan mata pelatihan „Inti Keahlian“ yang harus dikuasai untuk dipraktekkan dalam pelaksanaan tugas sebagai ahli peledakan, sehingga tingkat

kompetensinya dapat diukur secara jelas dan lugas yaitu : mampu dan mau melakukan peledakan sesuai peledakan volumenya, kualitasnya dan dapat selesai dalam tempo yang ditentukan.

Selain modul BLE-07 : Pola Peledakan ini, masih ada modul-modul lainnya yang merupakan unsur-unsur dalam satu kesatuan paket pelatihan yang juga harus dikuasai dan diterapkan dalam

pelaksanaan tugas.

3. Tempat kegiatan Didalam ruang kelas lengkap dengan fasilitasnya

4. Waktu

pembelajaran

4 jam pembelajaran (1 jp = 45 menit) atau sampai tercapainya minimal kompetensi yang telah ditentukan khususnya untuk domain kognitif (pengetahuan)

B. PROSES PEMBELAJARAN

Kegiatan Instruktur Kegiatan Peserta Pendukung

1. Ceramah pembukaan : • Menjelaskan/ pengantar

modul

• Menjelaskan TIK dan TIU, pokok/ sub pokok bahasan

• Merangsang motivasi dan minat peserta untuk mengerti dan dapat membandingkan pengalamannya • Waktu = 10 menit

• Mengikuti penjelasan pengantar TIU, TIK dan pokok/ sub pokok bahasan

• Mengajukan pertanyaan, apabila kurang jelas OHT1 2. Penjelasan Bab I Pendahuluan • Pengertian dasar peledakan • Gelombang tekanan • Pengaruh gas ledakan • Penggunaan tenaga

ledakan

• Waktu = 10 menit

• Mengikuti penjelasan dan terangsang untuk berdiskusi • Mencatat hal-hal penting • Mengajukan pertanyaan bila

perlu

OHT2

3. Penjelasan Bab 2

Mempersiapkan peledakan • Desain pola peledakan • Mempersiapkan peledakan primer • Coyote hole • Distribusi muatan • Perpanjangan lubang • Muatan bertingkat

• Mengikuti penjelasan dan terangsang untuk berdiskusi • Mencatat hal-hal penting • Mengajukan pertanyaan bila

perlu

• Snak hole • Perlengkapan peledakan • Detonator • Penggunaan perlengkapan yang benar • Waktu = 60 menit 4. Penjelasan

Bab 3 Pengisian Muatan • Mempersiapkan muatan • Pengisian muatan • Pengisian muatan

dengan ANFO

• Alat pengisian lubang ledak • Jaringan penyala • Pemeriksaan kabel penyala • Menyalakan muatan primer • Pemeriksaan hasil peledakan • Peledakan sekunder • Waktu = 75 menit

• Mengikuti penjelasan dan terangsang untuk berdiskusi • Mencatat hal-hal penting • Mengajukan pertanyaan bila

perlu

OHT4

5. Penjelasan

Bab 4 Peledakan primer dengan sistem coyote hole • Pengeboran coyote hole • Perhitungan jumlah

bahan peledak • Pengisian dan

penutupan coyote hole • Peledakan coyote hole Waktu : 25 menit

• Mengikuti penjelasan dan terangsang untuk berdiskusi • Mencatat hal-hal penting • Mengajukan pertanyaan bila

perlu

6. Penjelasan : Bab 5

Peledakan Primer dengan benah cut (peledakan jenjang)

• Pengeboran

• Pengisian lubang bor Waktu : 20 menit

• Mengikuti penjelasan dan terangsang untuk berdiskusi • Mencatat hal-hal penting • Mengajukan pertanyaan bila

perlu OHT 6 7. Penjelasan Bab 6 Rangkuman / Penutup • Rangkuman • Diskusikan • Penjajakan, penyerapan, pembelajaran • Penutup • Waktu = 25 menit

Peserta diberi kesempatan bertanya jawab/ diskusi dan

ditanya oleh instruktur secara lisan maupun tertulis

BAB 1

PENDAHULUAN

1.1 Pengertian Dasar Ledakan

Pekerjaan utama didalam peledakan dimana semua usaha pelaksanaanya tergantung dan bersumber pada efisiensi produksi yang ditentukan oleh hasiol peledakan. Tujuan peledakan adalah meledakan material, menajdi ukuran-ukuran yang dapat diterima oleh peralatan yang ada pada proses selanjutnya . mekanisme pemecahan material akibat peledakan terdiri dari tiga proses yaitu :

a. Gelombang tekanan b. Pengaruh gas ledakan dan c. Penggunaan tenaga ledakan

1.2 Gelombang Tekanan

Pada waktu peledakan didalam lubang, material disekelilingnya dipengaruhi oleh gas bersuhu dan bertekanan tinggi yang menghasilkan suatu system gelombang tekaan didal;am batu. Pada mulanya sdiostem tekanan ini melebihi kekuatan tekanan (tegangan tekan) dari batu, misalnya batu kapur 10.000 - 38.000 psi dan suatu daerah pecahan batu terbentuk didekat lubang peledakan. Daerah pecahan batu ini sangat kecil sebab kecepatan gelombang tekanan ini sangat cepat dan dibawah harga kekuatan tekan batu yang akibatnya komunikasi terhenti. Gelombang getaran dijalankan dengan kecepatan suara melalui batu tanpa menimbulkan pecahan sampau mencapai permukaan tegangan dalam batu. Karena udara, kemudian dipantulkan sebagai ge;ombang dari kekuatan gelombang tekanan, maka keretakan akan terjadi dari batu. Kehebatan dari gelombang tekanan adalah fngsi dasar dari “tekanan meledak” dan berhubungan langsung dengan kecepatan meledak.

1.3 Pengaruh Gas Ledakan

Sekali keretakan terjadi, pecahan-pecahan mulai bergerak keluar, sesudah itu gas-gas ledakan mempercepat pecahan-pecahan kemuka dan ketika keluar dari celah-celah retakan, memberikan gerakan adukan yang menambah derajat pemecahan. Tenaga yang diberikan pada batu oleh gas-gas yang mengembang setelah terjadinya gelombang tekanan, merupakan fungsi dari „tekanan lubang bor“ yang berhubungan langsung dengan tenaga dan jumlah peledak yang dipakai dalam lubang bor.

1.4 Penggunaan Tenaga Ledakan

Jumlah tenaga yang dipindahkan dari peledak ke batu dibagi antara : • yang dipakai oleh sistem gelombang tekanan

• yang dibutuhkan untuk menggerakkan batu dari tempatnya • yang digunakan untuk membua „batu terbang“ dan

• yang digunakan untuk ledakan udara dan suara

Maka dengan itu bahan peledak berkecepatan dan berkepadatan tinggi dibutuhkan untuk meyakinkan „pemecahan“ yang efisien dan memberikan tekanan peledakan yang besar yang merupakan syarat dasar untuk pemecahan material.

BAB 2

MEMPERSIAPKAN PELEDAKAN SESUAI POLA PELEDAKAN

2.1 Desain Pola Peledakan 2.1.1 Pola Peledakan

Mengingatkan kembali secara umum pola peledakan menunjukkan urutan atau sekuensial ledakan dari sejumlah lubang ledak. Pola peledakan pada tambang terbuka dan bukaan di terowongan atau bawah tanah berbeda. Banyak faktor yang menentukan perbedaan tersebut, yaitu faktor yang mempengaruhi pola pengeboran. Adanya urutan peledakan berarti terdapat jeda waktu ledakan diantara lubang-lubang ledak yang disebut dengan waktu tunda atau delay time. Beberapa keuntungan yang diperoleh dengan menerapkan waktu tunda pada sistem peledakan antara lain adalah:

1) Mengurangi getaran

2) Mengurangi overbreak dan batu terbang (fly rock) 3) Mengurangi gegaran akibat airblast dan suara (noise). 4) Dapat mengarahkan lemparan fragmentasi batuan

5) Dapat memperbaiki ukuran fragmentasi batuan hasil peledakan

Apabila pola peledakan tidak tepat atau seluruh lubang diledakkan sekaligus, maka akan terjadi sebaliknya yang merugikan, yaitu peledakan yang mengganggu lingkungan dan hasilnya tidak efektif dan tidak efisien.

2.1.2 Pola Peledakan pada Areal Terbuka

Mengingat area peledakan pada areal antara lain tambang terbuka atau quarry cukup luas, maka peranan pola peledakan menjadi penting jangan sampai urutan peledakannya tidak logis. Urutan peledakan yang tidak logis bisa disebabkan oleh:

penentuan waktu tunda yang terlalu dekat, penentuan urutan ledakannya yang salah, dimensi geometri peledakan tidak tepat,

bahan peledaknya kurang atau tidak sesuai dengan perhitungan.

Terdapat beberapa kemungkinan sebagai acuan dasar penentuan pola peledakan pada tambang terbuka, yaitu sebagai berikut :

a. Peledakan tunda antar baris.

c. Peledakan tunda antar lubang.

Orientasi retakan cukup besar pengaruhnya terhadap penentuan pola pemboran dan peledakan yang pelaksanaannya diatur melalui perbandingan spasi (S) dan burden (B). Beberapa contoh kemungkinan perbedaan kondisi di lapangan dan pola peledakannya sebagai berikut:

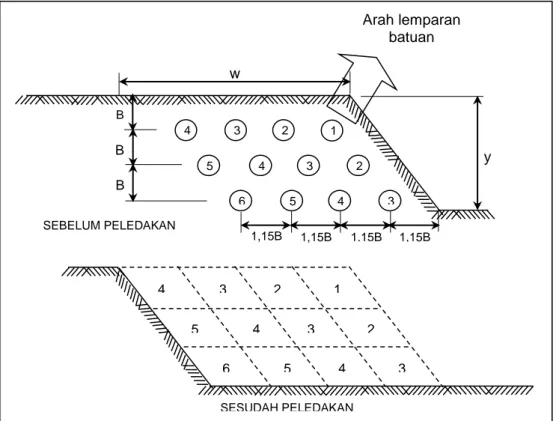

1) Bila orientasi antar retakan hampir tegak lurus, sebaiknya S = 1,41 B seperti pada Gambar 2.1 dibawah ini.

Gambar 2.1 Peledakan pojok dengan pola staggered dan sistem inisiasi echelon serta orientasi antar retakan 90

2) Bila orientasi antar retakan mendekati 60 sebaiknya S = 1,15 B dan menerap-kan interval waktu long-delay dan pola peledakannya terlihat Gambar 2.2.

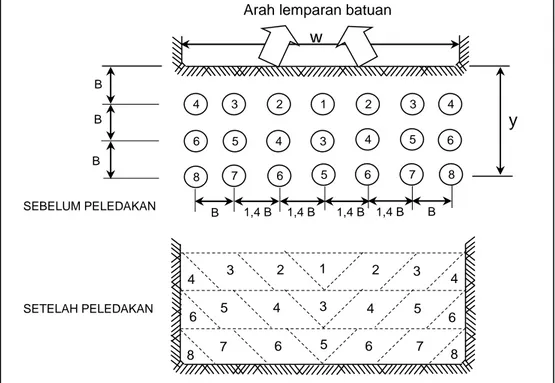

3) Bila peledakan dilakukan serentak antar baris, maka ratio spasi dan burden (S/B) dirancang seperti pada Gambar 2.3 dan 2.4 dengan pola bujursangkar (square pattern).

4) Bila peledakan dilakukan pada bidang bebas yang memanjang, maka sistem inisiasi dan S/B dapat diatur seperti pada Gambar 2.5 dan 2.6.

1 2 3 4 2 3 4 5 3 4 5 6 SETELAH PELEDAKAN 1 4 3 2 2 5 4 3 3 6 5 4 B B B 1,4 B 1,4 B 1,4 B 1,4 B w y SEBELUM PELEDAKAN Arah lemparan batuan

Gambar 2.2 Peledakan pojok dengan pola staggered dan sistem inisiasi echelon serta orientasi antar retakan 60

Gambar 2.3. Peledakan pojok antar baris dengan pola bujursangkar dan sistem inisiasi echelon

1 2 4 3 2 3 5 4 3 4 6 5 SESUDAH PELEDAKAN 1 4 3 2 2 5 4 3 3 6 5 4 B B B w y SEBELUM PELEDAKAN 1,15B 1,15B B 1,15B B 1,15B B Arah lemparan batuan 1 2 3 4 SETELAH PELEDAKAN 1 4 3 2 1 4 3 2 1 4 3 2 B 1.4B 1,4 B 1,4 B 1,4 B 1,4 B w y SEBELUM PELEDAKAN 1.4B B 2B Arah lemparan batuan

Gambar 2.4. Peledakan pojok antar baris dengan pola staggered

Gambar 2.5. Peledakan pada bidang bebas memanjang dengan pola V-cut bujursangkar dan waktu tunda close-interval

1 2 3 SETELAH PELEDAKAN 1 1 1 1 2 2 2 2 3 3 3 3 B 2B 2B 2B 2B w y SEBELUM PELEDAKAN B 1,4B B B

Arah lemparan batuan

SETELAH PELEDAKAN 1 2 3 6 5 4 2 3 4 5 6 4 1 2 3 2 5 3 3 6 5 4 1,4 B 1,4 B 1,4 B 1,4 B SEBELUM PELEDAKAN B 2B 2 4 3 5 3 4 6 4 5 B 1.4B 1.4B 4 1,4 B 1,4 B

w

y

Gambar 2.6. Peledakan pada bidang bebas memanjang dengan pola V-cut persegi panjang dan waktu tunda bebas

2.1.3 Pola peledakan pada areal bawah tanah

Prinsip pola peledakan di bawah tanah adalah sama dengan di areal terbuka, yaitu membuat sekuensial ledakan antar lubang. Peledakan pembuatan cut merupakan urutan pertama peledakan di bawah tanah agar terbentuk bidang bebas baru disusul lubang-lubang lainnya, sehingga lemparan batuan akan terarah. Urutan paling akhir peledakan terjadi pada sekeliling sisi lubang bukaan, yaitu bagian atap dan dinding. Pada bagian tersebut pengontrolan menjadi penting agar bentuk bukaan menjadi rata, artinya tidak banyak tonjolan atau backbreak pada bagian dinding dan atap.

Permuka kerja suatu bukaan bawah tanah, misalnya pada pembuatan terowong-an, dibagi ke dalam beberapa kelompok lubang yang sesuai dengan fungsinya (lihat Gambar 2.7), yaitu cut hole, cut spreader hole, stoping hole, roof hole, wall hole dan floor hole. Bentuk suatu terowongan terdiri bagian bawah yang disebut abutment dan bagian atas dinamakan busur (arc). Gambar 2.8, 2.9, dan 2.10 memperlihatkan pola peledakan untuk membuat terowongan dengan bentuk cut yang berbeda masing-masing burn cut, wedge cut, dan drag cut. SETELAH PELEDAKAN 1 2 3 6 5 4 2 3 4 5 6 3 4 6 5 4 7 8 6 7 8

w

4 1 2 3 3 6 4 5 8 7 6 B 1,4 B 1,4 B 1,4 B SEBELUM PELEDAKAN 2 4 3 6 4 5 8 6 7 B B B 5 1,4 B By

Gambar 2.7. Kelompok lubang pada pemuka kerja suatu terowongan

Gambar 2.8. Pola peledakan dengan burn cut pada suatu terowongan

Tinggi abutment

Tinggi busur

Roof holes atau back holes Stoping holes atau helper holes atau reliever holes

Wall holes

atau rib holes

Cut holes

Cut spreader holes

atau raker holes

Floor holes atau lifter holes 5,2 m 7,5 m 9 9 10 10 11 11 11 11 12 12 12 12 13 13 13 13 14 14 14 14 14 14 15 15 15 15 15 15 15 16 16 16 16 16 16 16 16 16 16 17 17 17 17 17 17 17 17 18 18 18 18 18 18 18 18 18 18 18 18 18 19 19 1 8 7 6 5 4 3 2

9 9 9 9 9 9 9 9 10 10 0 0 1 1 2 2 3 3 4 4 5 5 6 6 7 7 0 0 1 1 2 2 3 3 4 4 5 5 6 6 7 7 0 0 1 1 2 2 3 3 4 4 5 5 6 6 7 7 7 7 7 8 8 9 10 9 10 9 10 9 10 11 11 11 11 11 11 11 11 11 6,4 m 9,4 m 5,6 m TAMPAK ATAS TAMPAK DEPAN 8 6 8 9 7 9 9 9 10 7 2 2 6 4 8 10 11 6 8 8 6 7 10 12 1 3 7 4 5 7 11 11 11 2,8 m 2,5 m 1,0 m 12 12 TAMPAK ATAS TAMPAK DEPAN Gambar 2.9.

Pola peledakan dengan wedge cut pada suatu terowongan

Gambar 2.10

Pola peledakan dengan drag cut pada suatu terowongan

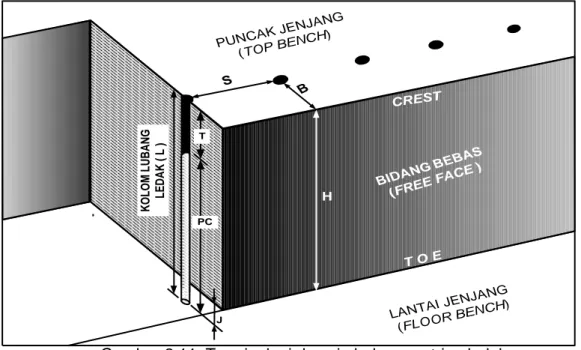

Geometri Peledakan Jenjang

Kondisi batuan dari suatu tempat ketempat yang lain akan berbeda walaupun mungkin jenisnya sama. Hal ini disebabkan oleh proses genesa batuan yang akan mempengaruhi karakteristik massa batuan secara fisik maupun mekanik. Perlu diamati pula kenampakan struktur geologi, misalnya retakan atau rekahan, sisipan (fissure) dari lempung, bidang diskontinuitas dan sebagainya. Kondisi geologi semacam itu akan mempengaruhi kemampu-ledakan (blastability). Tentunya pada batuan yang relatif kompak dan tanpa didominasi struktur geologi seperti tersebut di atas, jumlah bahan peledak yang diperlukan akan lebih banyak untuk jumlah produksi tertentu dibanding batuan yang sudah ada rekahannya. Jumlah bahan peledak tersebut dinamakan specific charge atau Powder Factor (PF) yaitu jumlah bahan peledak yang dipakai untuk setiap hasil peledakan (kg/m3 atau kg/ton).

PUNCAK JENJANG (TOP BEN CH) S B H LANTAI JENJANG (FLOOR BEN CH) CREST T O E KOL OM L UB AN G L E DA K ( L ) PC T BIDAN G BEBA S (FREE FACE ) J

Terdapat beberapa cara untuk menghitung geometri peledakan yang telah diperkenalkan oleh para akhli, antara lain: Anderson (1952), Pearse (1955), R.L. Ash (1963), Langefors (1978), Konya (1972), Foldesi (1980), Olofsson (1990), Rustan (1990) dan lainnya. Cara-cara tersebut menyajikan batasan konstanta untuk menentukan dan menghitung geometri peledakan, terutama menentukan ukuran burden berdasarkan diameter lubang tembak, kondisi batuan setempat dan jenis bahan peledak. Disamping itu produsen bahan peledak memberikan cara coba-coba (rule of thumb) untuk menentukan geometri peledakan, diantaranya ICI Explosive, Dyno Wesfarmer Explosives, Atlas Powder Company, Sasol SMX Explosives Engineers Field Guide dan lain-lain. Dengan memahami sejumlah rumus baik yang diberikan oleh para akhli maupun cara coba-coba akan menambah keyakinan bahwa percobaan untuk mendapatkan geometri peledakan yang tepat pada suatu lokasi perlu dilakukan. Karena berbagai rumus yang diperkenalkan oleh para akhli tersebut merupakan rumus empiris yang berdasarkan pendekatan suatu model.

Gambar 2.11. Terminologi dan simbul geometri peledakan

Terminologi dan simbul yang digunakan pada geometri peledakan seperti terlihat pada Gambar 2.2 yang artinya sebagai berikut:

B = burden ; L = kedalaman kolom lubang ledak S = spasi ; T = penyumbat (stemming)

H = tinggi jenjang ; PC = isian utama (primary charge atau powder column) J = subdrilling

Lubang ledak tidak hanya vertikal, tetapi dapat juga dibuat miring, sehingga terdapat parameter kemiringan lubang ledak. Kemiringan lubang ledak akan memberikan hasil berbeda, baik dilihat dari ukuran fragmentasi maupun arah lemparannya. Untuk memperoleh kecermatan perhitungan perlu ditinjau adanya tambahan parameter geometri pada lubang ledak miring.

2.2 Mempersiapkan Peledakan Primer

Peledakan primer dapat dirumuskan sebagai pemecahan batu atau material dari masa induknya dengan tenaga ledakan. Tujuan dan maksud dari peledakan batu dalam kegiatan konstruksi atau quarry adalah untuk memecahkan dan mengungkitnya sedemikian rupa, sehingga kebanyakan akan menjadi cukup kecil utnuk dimasukkan kedalam mesin-mesin pemuat, dump truck dan pemecah primer stone crusher dengan efisien dan ongkos minimum.

Pemecahan dari batu dengan ukuran yang tepat untuk pengerjaan adalah tujuan utama. Ledakan primer yang efisien harus menghasilkan :

• Permukaan ledakan atau quarry yang bersih dan aman, serta memuaskan

• Pemecahan yang baik digabung dengan timbunan material atau batu dengan ketinggian dan bentuk yang cukup untuk pemuatan mekanis

• Permukaan lokasi peledakan atau quarry yang rapat tanpa retakan terbuka dibelakang garis lubang ledakan

• Getaran tanah, ledakan udara dan suara yang minimum

Kebanyakan quarry di Indonesia dikerjakan untuk beberapa tahun menjadi tebing, sehingga tinggi permukaannya diluar batas-batas untuk keamanan dan ekonomis pengerjaan. Yang seharusnya tinggi dibatasi sesuai kemampuan jangkauan peralatan. Panjang jenjang peledak mempunyai pengaruh besar pada pemecahan dari hasil profil permukaan batu. Hasil peledakan yang baik diperoleh dengan menggunakan susunan seimbang dari bahan peledak, dimana pada dasarnya pengisian lubang pengeboran dapat dengan peledak yang kuat dan ringan.

Hasil pecahan yang baik akan dipersulit dengan adanya patahan pada permukaan batu dan peledak dengan daya ledak yang tinggi (dinamit gelatin) kadang-kadang dapat mengatasinya.

Dahulu perbandingan muatan peledak 5-6 ton batu per pounds peledak sangat umum, lalu ada perkembangan 3,5-2,5 ton per pounds biasa digunakan dan perbaikan derajat pemecahan telah terlihat, tetapi akan lebih baik bila diperhitungkan dan selalu diselidiki serta disesuaikan dari hasil ledakan dengan yang dikehendaki. Disamping itu timbunan batu dengan profil yang baik dapat diperoleh dengan perbandingan muatan yang berat

batu berkurang. Peledakan kadang-kadang menyebabkan lendutan, patahan dibalik barisan lubang ledakan. Pengaruh ini diperkuat dimana gerakan kemuka dari permukaan dihalangi oleh adanya „tumit“ atau dimana dipakai burden yang berlebih-lebihan. Akibatnya pecahan yang jelek, disamping barisan-barisan lubang selanjutnya harus digali dengan burden tetap dilakukan untuk memperlancar gerakan kemuka dari batu yang diledakan maka :

• Dipakai delay detonator dan memperpendek burden serta spasi

• Pemakaian lubang miring + 200 dari vertikal yaitu untuk mengurangi burden tumit • Pemakaian snake hole

2.3 Coyote Hole

Peledakan primer bisa juga dilaksanakan dengan sistem coyote hole. Coyote hole merupakan suatu peledakan primer yang direncanakan satu kali ledakan bisa menghasilkan batu-batu pecah yang berjumlah cukup besar. Metode ini terutama dipakai pada quarry besar dan pemotongan permukaan gunung yang besar. Biasanya metode pengeboran ini kurang praktis sebab terlalu tinggi pembiayaannya. Dan metode coyote hole ini umumnya hanya terbatas pada suatu usaha dengan kondisi tetap dan dengan maksud untuk mencapi derajat pemecahan dan pemindahan masa yang besar daripada bahan.

Gb. 2.12 Peledakan Primer dengan Coyote Hole

Dalam banyak hal pengerjaan coyote ini bisa dianggap cukup ideal untuk memproduksi batu-batu besar, batu untuk pengisi tebing-tebing, tanggul-tanggul, bendungan-bendungan, pelabuhan dan lainnya. Selain itu bisa juga untuk pemotongan gunung pada pembuatan jalan baru. Lubang-lubang coyote hole biasanya dibuat horizontal dan

besarnya lubang coyote hole ini kira-kira 4 feet (120 cm) atau 5 feet (150 cm), sehingga lubang yang cukup besar ini bisa untuk tempat melakukan pekerjaan.

Dalam hal pengerjaan peledakan dengan coyote hole perlu pengalaman cukup matang dan tidak sembarangan melakukannya.

2.4 Distribusi Muatan

Bilamana patahan atau pecahan yang terletak pada suatu tingkatan dimana akan dibentuk lantai quary, keseragaman dari bahan peledak akan dapat membentuk lantai yang diharapkan. Namun pada kebanyakan quarry tingkatan-tingkatan demikian sukar dapat dilaksanakan karena keadaan batu tidak homogen. Dalam keadaan demikian maka muatan yang kuat dikaki lubang dibutuhkan untuk menolong pemecahan dalam bentuk lain.

Tuga metod dasar tesdia untuk keperluan membentuk lantai quarry yang baik dan rata yaitu :

2.4.1 Perpanjangan Lubang

Untuk mendapatkan ruangan untuk tambahan peledak, lubang dapat dibor dibawah muka lantai quarry, kira-kira 60 cm untuk lubang 10 cm dan 150-180 cm untuk lubang 4 cm atau kurang lebih 30% dari jarak antara tiap-tiap baris pengeboran.

Gb. 2.13 Perpanjangan Lubang

2.4.2 Muatan Bertingkat

Muatan dapat dibuat dari dua macam kualitas peledak. Muatan dibawah 3-4,5m dari dalamnya lubang diisi dinamit kualitas tinggi dengan muatan primer

Lantai Kerja Permukaan

Snake Hole

terpisah. Sisa lubang diisi dengan peledak macam lain juga dengan muatan pimer terpisah. Kemudian kedua muatan diledakan bersama-sama.

Gb. 2.14 Muatan Bertingkat

Untuk satu macam kualitas peledak, muatan bertingkat diperoleh dengan menggunakan penutup pendek (+ 60-90 cm) diantara muatan-muatan dengan menyiapkan dahulu muatan primer didalam muatan dasar bersumbu „cordtex“ (detonating cord) atau sumbu detonasi serupa. Tali „cordtex“ (detonating cord) akan melalui seluruh panjang lubang meledakan setiap pelor dinamit secara secara beruntun. Dalam masalah ini ukuran pelor dinamit yang tepat untuk lubang bor perlu diperhatikan.

2.4.3 Snake Hole

Ini adalah cara umum yang berguna untuk membantu peledakan primer. Lubang-lubang dibor mendatar pada permukaan batu sedekat mungkin pada lantai kerja. Lubang-lubang ini biasanya miring terhadap permukaan untuk mendapatkan panjang yang cukup untuk penutupan yang efektif. Lubang ini harus menembus permukaan batu sampai garis lubang vertical dan terletak ditengah-tengah. Lubang diisi tidak lebih dari separuh panjangnya, lalu ditutup dengan penutup. Penyalaan biasanya dilakukan dengan delay detonator sehingga muatan snake hole mempunyai efek angkatan setelah pecahan pertama yang dibentuk oleh lubang vertikal.

Snake Hole

Lantai Kerja Permukaan

Gb. 2.15 Lubang Ular (Snake Hole)

2.5 Perlengkapan Peledakan

Sebelum mengadakan peledakan haruslah mengetahui dan mengenal dahulu perlengkapan peledakan antara lain :

2.5.1 Detonator

Detonator merupakan tabung kecil berisi high explosives yang kuat sebagai dasar pengisian yang mana dinamit bisa diledakan ; ada beberapa macam detonator antara lain :

a. Detonator biasa dan sumbu pengaman (plain detonator and safety fuse) Detonator biasa dapat dipakai dengan sumbu pengaman yang biasanya berkekuatan no. 6. Karena kebanyakan pemakaian detonator no. 6 sudah mencukupi tetapi untuk tenaga yang lebih kuat dibutuhkan detonator yang lebih kuat lagi seperti no. 6 star yang berguna dalam peledakan plester. Detonator ini dapat dinyalakan dengan menggunakan geretan sumbu (fuse lighter) atau dapat dihubungkan bersama dengan tali plastik ini dihubungkan bersama dengan tali plastik (plastic igniter cord) dimana tali penyala plastik ini dihubungkan dengan sumbu pengaman memakai penghubung khusus.

Gb. 2.16 Sumbu Pengaman

Jenis sumbu yang disarankan untuk pekerjaan quarry adalah : • Sumbu “blue sump” untuk kondisi kering dan basah

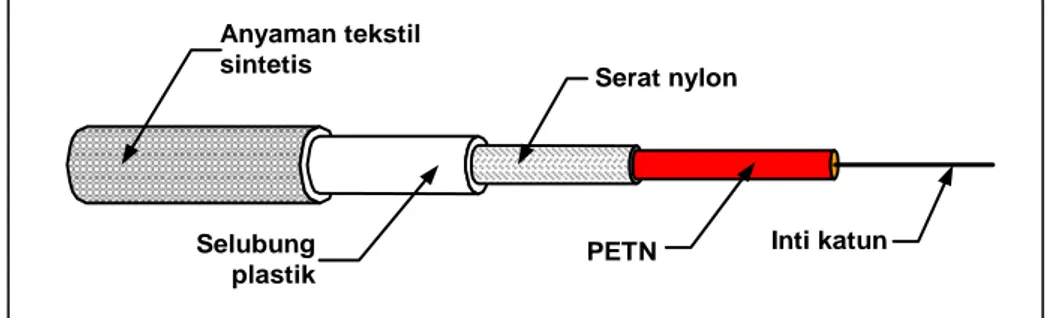

• Sumbu kedap air tak berasap untuk kondisi basah b. Sumbu Detonasi cordtex (detonating cord)

“Cordtex” atau dikenal juga dengan nama detonating cord, terdiri dari inti PETN (Pentaerythrite Tetranitrat) terbungkus oleh pita yang mengandung benang tekstil. Sumbu ini kemudian dibungkus lagi oleh lapisab yang terbuat dari bahan plastik. Sehingga ini kemudian dibungkus lagi oleh lapisan yang terbuat dari bahan plastik. Sehingga bungkusan ini bisa membuat sumbu kuat menahan tegangan lentur, kedap air, ringan serta terpercaya. Detonating cord juga tidak mudah dan tetap baik walaupun disimpan beberapa tahun.

Struktur daripada “detonating cord” memungkinkan penggunaan yang efisien. Mempunyai kecepatan detonasi yang tinggi (6.500 meter per detik) dan sifat menjalarnya pembakaran meyakinkan untuk memulai meledakan dinamit.

Walaupun „detonating cord“ merupakan sumbu, namun merupakan perlengkapan peledakan yang paling aman untuk dikerjakan, asalkan tidak pecah dan petn yang tertumpah tidak ditumbuk, serta terbakarnya atau meledaknya cordtex akibat benturan tidak mungkin terjadi. Untuk menyalakan detonating cord dapat dipasang detonator listrik yang diikatkan pada ujung detonating cord, lalu dinyalakan dengan tenaga listrik.

Detonating cord sangat berguna terutama dalam lubang peledakan primer (coyote). Dalam peledakan yang menggunakan detonating cord memungkinkan pengisian bertingkat dan penempatan muatan primer ditempat yang paling menguntungkan, serta bisa memberikan cara efisien dan mudah untuk meledakan pengisian muatan yang terpisah-pisah di satu lubang.

Berbagai nama untuk sumbu ledak yang dikenal di lapangan antara lain detonating cord, detonating fuse, atau cordtex. Sumbu ledak adalah sumbu yang pada bagian intinya terdapat bahan peledak PETN, yaitu salah satu jenis bahan peledak kuat dengan kecepatan rambat sekitar 6000 – 7000 m/s. Komposisi PETN di dalam tersebut bervariasi dari 3,6 – 70 gr/m. Namun, yang sering digunakan adalah sumbu ledak dengan isian PETN 3,6 gr/m atau 5 gr/m karena akan mengurangi kerusakan stemming dan bahan peledak serta pengaruh air blast.

Bagian-bagian dari sumbu ledak terdiri dari lapisan pembungkus dan pelindung PETN berupa serat nylon, plastic, dan anyaman paraffin atau plastik seperti terlihat pada Gambar 2.6. Serat nylon dan plastik akan meningkatkan ketahanan terhadap air, tarik, abrasi, dan memudahkan pengikatan.

Gambar 2.17 Bagian-bagian sumbu ledak

Walaupun sumbu ledak dirancang relatif tidak sensitif terhadap gesekan, benturan, arus liar, dan listrik statis, tetap saja harus diperlakukan sesuai dengan perlakuan terhadap bahan peledak, diantaranya jangan dibanting, dilempar, atau dibakar.

Sumbu ledak juga diproduksi untuk keperluan khusus oleh beberapa pabrik, diantaranya ICI Explosives memproduksi seri sumbu ledak dengan merk dagang sebagai berikut (lihat Gambar 2.7):

Anyaman tekstil

sintetis Serat nylon

PETN Inti katun Selubung

• Sliderline 3,5 gr/m, digunakan didalam lubang ledak bersama sistem primer sliderdeck.

• Trunkcord 5 gr/m, dapat digunakan di permukaan atau di dalam lubang ledak pada bahan galian yang relative tidak keras.

• Powercord 5 gr/m, dapat digunakan di permukaan atau di dalam lubang ledak pada bahan galian yang keras.

• Redcord 10 gr/m, dapat digunakan pada tambang terbuka maupun bawah tanah.

• Flexicord 10 gr/m, digunakan pada tambang terbuka dan bawah tanah bila stabilitas diprioritaskan.

• Tuffcord 10 gr/m, untuk operasi pada batuan yang abrasif dimana kuat tarik yang tinggi diperlukan.

• Geoflex 20 gr/m dan 40 gr/m, untuk survey seismic baik di darat maupun di laut.

• Shearcord 70 gr/m, khusus untuk pengisian pada presplitting, smoothblasting dan pekerjaan demolisi.

Gambar 2.18 Seri sumbu ledak buatan ICI Explosive (1988)

c. Detonator Listrik (Electric Detonators)

Detonator listrik terdiri dari susunan kepala sumbu dilengkapi dengan kabel penghubung dan ditutup oleh sumbat neopren yang merupakan pembantu

SHEARCORD 70 gr/m GEOFLEX 40 gr/m GEOFLEX 20 gr/m FLEXICORD 10 gr/m TUFFCORD 10 gr/m POWERCORD 5 gr/m SLIDERLINE 2,5 gr/m REDCORD 10 gr/m TRUNKCORD 5 gr/m

untuk menyalakan ramuan detonasi. Detonator ini cocok untuk menyalakan peledakan tunggal atau beberapa peledakan beruntun dalam satu ronde. Detonator-detonator listrik dibuat dengan kekuatan 10.66 atau no. 6 „star“ dengan jenis-jenis utama sebagai berikut :

• Standard : yaitu untuk pemakaian kondisi normal. Dilengapi dengan penghubung kuningan berlapis timah berisolasi plastik ukuran SWG25 • Lambat dan lambat pendek dapat digunakan pada tekanan air dengan

kedalaman cukup yang dilengkapi dengan kabel penghubung SWG23. • „Hydrostar“ untuk digunakan dalam air lebih dalam, dilengkapi dengan

kabel penghubung SWG23.

Untuk penggunaan dalam praktek detonator listrik ini dibedakan menjadi 3 macam :

a. Detonator Instantonius : yaitu detonator listrik yang bila dinyalakan akan meledak seketika itu juga

b. Detonator Delay Second (DS) atau detonator tunda yaitu detonator yang bila dinyalakan bisa meledak dengan jarak waktu tertentu sesuai dengan nomor delaynya.

Biasanya nomor delay yang ada pada detonator delay second ini terdiri dari periode ………. sampai periode nomor 14 dengan selisih waktu (delay time) nominal 25 mili second. Detonator delay second ini dibuat dari tabung alumunium dengan variasi panjang sesuai dengan periode nomor delay yaitu untuk periode 0 panjangnya 8 inci dan sampai pada periode 14 mencapai panjang 5 inchi.

c. Detonator delay milli second atau biasa disebut delay lambat jarak waktu tertentu sesuai dengan nomor delaynya. Untuk detonator delay milli second ini dibuat sampai 19 periode dengan selisih waktu untuk periode terpanjang sampai kira-kira 1 second.

Adapun nomor delay dari detonator ini dibagi dengan urutan periode nomor 1 sampai 19. dimana nomor periode

Adapun nomor delay dari detonator ini dibagi dengan urutan periode nomor 1 sampai 19. Dimana nomor periode ini juga ditunjukkan selisih waktu (delay time) nominal dalam milli seconds yaitu periode 1 :

MS 25, periode 2 = MS.50, Periode 3 = MS. 75 dan lainnya, MS 100, MS. 125, MS.150, MS. 175, MS. 200, MS.250, MS.300, MS.350, MS.400, MS.450, MS. 500, MS. 600, MS. 700, MS. 800, MS. 900 dan MS. 1000.

Biasanya nomor periode delay ini juga ditempatkan pada kawat yang merupakan tanda pengenalnya.

Panjang-pendek elemen tunda menentukan harga waktu tundanya dan sekaligus memberi kenampakan fisik detonator secara menyeluruh, yaitu ada detonator yang lebih panjang atau lebih pendek dari lainnya.

Gb. 2.19. Detonator listrik tunda (Ireco)

Terdapat tiga macam waktu tunda dalam detonator listrik, yaitu halfsecond, quartersecond dan millisecond. Tabel 4.1 pada modul BLE–05 : Perencanaan Peledakan adalah contoh interval waktu tersebut dan interval waktu terkecil dalam peledakan adalah 25 ms, sehingga selang waktu menjadi 25, 50, 75, 100, 125 ms, dan seterusnya.

Setiap produsen memberikan ciri khusus untuk membedakan masing-masing sistem waktu tundanya, misalnya dengan warna, nama seri, atau nama khusus. Demikian juga dengan interval harga waktu tunda dari tiap sistem tersebut, biasanya hanya dibedakan menggunakan warna label penunjuk waktu tunda (delay tag color) dan pemberian strip atau garis dengan warna berbeda pada detonatornya.

2.5.2 Penggunaan Perlengkapan Peledakan yang benar

Efisiensi maksimum dalam peledakan tergantung dari dua hal yaitu : - pemilihan bahan peledak yang benar

- penggunaan yang benar dari bahan peledak dan perlengkapannya yang dibutuhkan dengan menggunakan teknik yang baik.

Untuk mendapatkan hasil yang baik pelor dinamit yang digunakan harus berukuan sebesar mungkin, tanpa menimbulkan kesulitan dalam penempatannya.

Untuk memulai peledakan sebuah pelor dinamit pada setiap muatan harus dilengkapi dengan detonator dan sumbu pengaman atau detonator listrik atau “cordtex” (detonating cord), muatan ini dinamakan muatan primer yang diletakkan berimpit dengan muatan lainnya perlu dilakukan karena mengurangi resiko timbulnya pengisian muatan tidak meledak.

a. Penyiapan muatan primer dengan sumbu pengaman

Sumbu pengaman dapat dipergunakan bila ujungnya dipasang detonator biasa dalam ukuran cocok untuk pekerjaan quarry. Pemasangan detonator dapat dilakukan dengan memotog sumbu pengaman melintang, memakai pemotong sumbu yang tajam dan bersih.

Ujung yang baru dipotong ini dimasukan kedalam detonator sehingga ramuan dan sumbu berimpit. Sumbu ditahan tertekan sedikit pada ramuan tanpa pemuatan dan detonator dijepit dengan penjepit yang sesuai. Ujung dari sumbu dijaga agar tidak terkena air, minyak atau pelumas.

Setelah selesai pemasangan detonator, maka dengan ujung detonator itu sumbu pengaman dimasukan kedalam pelor dinamit sebagai muatan primer, lalu sumbu pengaman bisa diikat dengan isolasi pada pelor dinamit.

b. Penyiapan muatan primer dengan detonator listrik

Detonator listrik merupakan detonator yang dibentuk sedemikian rupa sehingga langsung bisa dipergunakan.

Adapun cara penyimpan muatan primer dengan detonator listrik adalah sebagai berikut : mula-mula ujung pelor dinamit dilubangi dengan pasak kayu, lalu detonator dimasukan sampai terbenam oleh bahan peledak. Kawat penghubung diikatkan disekeliling pelor dinamit untuk mencegah terlepasnya detonator pada waktu pengisian.

Gb. 2.21 Pemasangan Detonator Listrik

Terdapat dua cara yang disajikan untuk membuat primer dengan detonator listrik, yaitu cara ke 1 dan ke 2 seperti terlihat pada Gambar 2.10. Langkah-langkah cara ke 1 adalah sebagai berikut (Gambar 2.10.a):

1) Ambil cartridge bahan peledak kuat atau bahan peledak peka detonator, kemudian buatlah lubang kira-kira sedalam 6 cm ditengah-tengah cartridge dengan atau tanpa dibuka pembungkusnya memakai penusuk kayu

2) Sisipkan detonator listrik ke dalam lubang sedemikian rupa sehingga detonator terbenam seluruhnya ke dalam cartridge

3) Lingkarkan legwire sekali atau dua kali ke sekitar cartridge, lalu kencangkan dan siap dimasukkan ke dalam lubang ledak.

4) Kedua ujung kawat detonator yang mengarah ke atas harus digabungkan untuk menghindari pengaruh arus listrik liar atau listrik statis.

Gb. 2.22. Pembuatan muatan primer menggunakan detonator listrik

Untuk cara ke 2, pada prinsipnya sama dengan cara ke 1, perbedaannya terletak pada lubang tembus yang dibuat pada bagian samping cartridge. Melalui lubang ini disisipkan legwire, kemudian dilingkarkan ke badan cartridge dan dikencangkan oleh bagian legwire yang menuju ke atas (lihat Gambar 2.10.b). Setelah kencang primer siap dimasukkan ke dalam lubang ledak dan jangan lupa menggabungkan kedua ujung legwire yang mengarah ke atas.

c. Penyiapan muatan primer dengan “cordtex” (detonating cord)

Penyalaan untuk peledakan yang efisien dan berhasil dengan menggunakan “cordtex” tergantung pada berimpitnya sambungan sumbu cordtex dengan pelor dinamit dari muatan primer maupun muatan lainnya. Dua cara yang dapat dipergunakan untuk menyiapkan muatan primer dengan “cordtex” ialah :

• Untuk pelor dinamit berdiameter kecil lubang dibuat dari ujung pelor dinamit keujung lainnya, lalu cordtex dimasukan melalui lubang ini dan ujungnya diikatkan agar tidak lepas.

• Untuk pelor dinamit yang berdiameter besar lubang dapat dibuat dari sisi-sisi pelor dinamit, lalu cordtex dimasukan dan diikatkan biasa.

d. Pembuatan primer menggunakan sumbu ledak

Membuat primer dengan sumbu ledak tidak diperlukan detonator sama sekali karena sumbu ledak bermuatan bahan peledak kuat, yaitu PETN. Sumbu ledak yang sering digunakan untuk keperluan peledakan pada

a. Cara ke 1

Terdapat dua cara yang umum digunakan untuk membuat primer dengan sumbu ledak, yaitu seperti terlihat pada Gambar 2.11. Cara ke 1 sebagai berikut (Gambar 2.11.a):

1) Ambil cartridge bahan peledak kuat atau bahan peledak peka detonator, kemudian buatlah lubang tembus di bagian samping cartridge memakai penusuk kayu

2) Sisipkan sumbu ledak ke dalam lubang, kemudian ikatlah dengan cara pengikatan bunga cengkeh atau dapat pula diikat kuat menggunakan selotip dan siap dimasukkan ke dalam lubang ledak.

Cara ke 2 adalah sebagai berikut (Gambar 2.11.b):

1) Ambil cartridge bahan peledak kuat atau bahan peledak peka detonator, kemudian buatlah lubang tembus sepanjang badan cartridge dari atas ke bawah memakai penusuk kayu yang agak panjang

2) Sisipkan sumbu ledak ke dalam lubang, kemudian buatlah tali simpul di bagian bawah cartridge untuk menahan cartridge tidak jatuh. Primer siap dimasukkan ke dalam lubang ledak.

Gb. 2.23. Pembuatan muatan primer menggunakan sumbu ledak

e. Detonator listrik seismic

Mempunyai spesifikasi detonator nomor 8 bintang (8*) yang kekuatannya hampir dua kali nomor 8 (lihat halaman 6). Tabung detonator terbuat dari aluminium dan fusehead terbentuk dari zat kimia styphnate sebagai ramuan pembakar. Tanda yang penting dari detonator seismik adalah bahwa jeda waktu antara saat mulai listrik dikontak dengan peledakan detonator dibuat sependek mungkin. Caranya adalah dengan menggunakan alat pemicu

ledak (exploder shot atau blasting machine) berkapasitas atau voltage tinggi. Untuk melindungi adanya “arus liar” dan listrik statis ujung kedua kawat utama (leadwires) harus dihubungkan dan diisolasi. Kawat utama dibuat ekstra kuat terhadap tarikan, yaitu dari bahan pembuat PVC. Untuk jarak yang pendek, yaitu kurang dari 20 m, kemasannya digulung; sedangkan untuk jarak yang jauh sekitar 20 m lebih menggunakan rol (lihat Gambar 2.12).

Detonator listrik bawah air:

Disebut juga submarine detonator dengan spesifikasi mirip dengan detonator seismik. Diameter kawatnya lebih besar dari pada detonator seismic. Ujung atas detonator di press ganda oleh alat crimper (double circular crimp), sehingga tahan berada dalam air sedalam 90 m selama 2 minggu.

Gb. 2.24. Detonator listrik seismik dan bawah air (ICI Explosives, 1988)

f. Detonator nonel

Detonator nonel (non-electric) dirancang untuk mengatasi kelemahan yang ada pada detonator listrik, yaitu dipengaruhi oleh arus listrik liar, statis, dan kilat serta air. Akhirnya diketemukan suatu proses transmisi signal energi rendah gelombang kejut menuju detonator tanpa mempengaruhi bahan peledak yang digunakan. Transmisi signal terjadi di dalam suatu sumbu (tube) berdiameter 2 – 3 mm terbuat dari semacam lapisan plastik yang pada bagian dalamnya dilapisi dengan material reaktif yang sangat tipis. Ketika inisiasi dilakukan, signal energi rendah tersebut bergerak disepanjang sumbu yang kecepatan propagasinya enam kali kecepatan suara (2000 m/s). Fenomena gelombang kejut tersebut, yang sama dengan

gelombang kesegala arah, saling membentur dan menikung di bagian dalam sumbu. Bagian luar sumbu tidak rusak oleh gerakan gelombang kejut yang tidak beraturan tadi karena jumlah reaktif material didalamnya hanya sedikit (satu lapis).

1. Cara menginisiasi sumbu nonel

Satu ruas “sumbu nonel” (nonel tube) disebut juga “sumbu signal” terinisiasi secara langsung (instantaneous), kecuali sudah dipasang detonator tunda oleh pabrik pembuatnya. Terdapat beberapa cara yang dapat dilakukan untuk menginisiasi atau menyulut sumbu nonel, yaitu: 1) menggunakan satu detonator, baik detonator biasa atau listrik, 2) menggunakan sumbu ledak (detonating cord), atau

3) menggunakan starter non-electric yang dinamakan shotgun atau shotfirer.

2. Komponen utama satu set detonator nonel

Detonator nonel diterima konsumen sudah dengan sumbu signalnya yang merupakan satu kesatuan yang tidak terpisahkan. Komponen utama satu set detonator nonel adalah sebagai berikut:

1) Sumbu nonel, berfungsi sebagai saluran signal energi menuju detonator tunda. Sumbu ini mempunyai panjang yang berbeda, sehingga pemilihannya harus disesuaikan dengan kedalaman lubang ledak. Pada bagian ujung sumbu dipres atau ditutup yang disebut dengan ultrasonic seal. Jangan coba-coba memotong ultrasonic seal ini karena uap air akan masuk kedalam sumbu dan dapat menyebabkan gagal ledak. Sumbu nonel terdiri dari tiga lapisan, yaitu lapisan luar, lapisan tengah, dan lapisan dalam yang masing-masing berfungsi sebagai berikut (lihat Gambar 2.13):

•

Lapisan luar: untuk ketahanan terhadap goresan dan perlindungan terhadap ultra violet•

Lapisan tengah: untuk daya regang dan ketahanan terhadap zat kimia•

Lapisan dalam: menahan bahan kimia reaktif, yaitu jenis HMX atau octahydrotetranitrotetrazine dan aluminium, pada tempatnya. HMX ber-suhu stabil dan memiliki densitas serta kecepatan detonasi yang tinggi.Gb. 2.25. Bagian-bagian sumbu nonel (Dyno Nobel)

Secara keseluruhan sumbu nonel terbuat dari plastik dengan kualitas terseleksi, sehingga:

• tidak sensitif terhadap energi listrik dan transmisi radio, • tidak terinisiasi oleh api, pukulan atau gesekan,

• gelombang kejut dengan gas yang panas diperlukan untuk inisiasi,

• sumbu dapat saling menyilang tanpa menginisiasi atau merusak sumbu lainnya

2) Detonator nonel, yang berkekuatan nomor 8. Komponen utama dalam detonator nonel sama dengan detonator listrik yang membedakannya hanya pada mekanisme pembentukan energi panasnya (lihat Gambar 2.14).

3) Label tunda, yaitu label dengan warna tertentu yang menandakan tipe priode tunda halfsecond, quartersecond, atau millisecond dan waktu nominal ledaknya (lihat Gambar 2.15).

4) “J” hook, adalah alat untuk menyisipkan detonating cord. Fasilitas ini tidak selalu ada atau modelnya yang berbeda (lihat Gambar 4.7).

Lapisan luar Lapisan tengah

Lapisan dalam

Pelatihan Ahli Peledakan Pekerjaan Konstruksi Pola Peledakan

Gb. 2.26. Bagian dalam detonator nonel

Gb. 2.27. “J” hook dan label tunda pada detonator nonel (ICI Explosives, 1988)

tabung alumunium

isian dasar isian utama

elemen tunda elemen transisi penyumbat anti-statis sumbu nonel pelapis baja plug penutup tidak tembus air

label tunda

“J” hook

sumbu nonel

BAB 3

PENGISIAN MUATAN DAN JARINGAN PENYALA

3.1 Mempersiapkan Muatan

Apabila muatan telah direncanakan maka yang diperlukan yaitu : jumlah peledak yang dibutuhkan, detonating cord, detonator dan sumbu pengaman atau detonator listrik, delay detonator dan lain-lainnya diambil dari penyimpanan dan dibawa dengan hati-hati ke tempat persiapan. Tempat ini harus berwujud meja kayu yang besar dan kekar tanpa paku atau skrup pada bagian atasnya. Meja persiapan harus diletakan diruang terbuka dekat dengan perlindungan petugas peledakan.

Meja harus terlindung dari sinar matahari langsung. Penyiapan muatan crimer

Muatan primer dapat dibuat dari sebuah paket dinamit yang direncanakan yang dimasuki :

a. Satu detonator biasa standard no. 6 dan sumbu pengaman dengan panjang secukupnya atau

b. Seutas cordtex (detonating cord) yang diikatkan pada pelor dinamit atau

c. Satu detonator listrik atau delay detonator yang juga dimasukan pada pelor dinamit.

3.2 Pengisian Muatan

Sebelum pengisian dimulai, permukaan lantai kerja yang sudah dibor dan akan diisi harus dibersihkan dari pekerjaan lain dan mesin-mesin, terkecuali pengisi muatan. Muatan peledak dan muatan primer dengan hati-hati dibawa ke atas permukaan dimana lubang-lubang siap untuk diisi. Pada akhir pengeboran, mulut lubang ditutup dengan sumbat, jika ada pergunakan kertas gulung. Semua pecahan batu dibersihkan dari lubang dilakukan dengan tongkat pemadat berdiameter lebih kecil dari lubang bor dengan panjang yang mencapai dasar lubang. Bambu dapat digunakan untuk keperluan ini, ujung bambu yang robek-robek harus dibuang atau diganti dengan karet atau kain.

Logam tidak boleh digunakan sama sekali. Dengan hati-hati tongkat dimasukan untuk memeriksa adanya lengkungan mungkin tersumbat pecahan batu atau pengerongan yang mempengaruhi pengisian.

Setelah muatan primer disiapkan, lalu muatan primer itu dapat dimasukan kedalam lubang dahulu dan perlahan-lahan didorong keposisinya.

Bagian sumbu atau leg wire yang bebas harus ditahan atau diikatkan pada patok agar tidak jatuh kedalam lubang. Dinamit lainnya kemudian dilepas perlahan-lahan kedalam lubang dua atau tiga buah sekaligus.

Petugas pengisi harus mendengarkan setiap dinamit yang meluncur kedalam lubang sebelum melepaskan yang lain. Apabila dinamit macet ditengah lubang, harus diturunkan secara hati-hati denga tongkat. Setiap dua atau tigas dinamit harus dipadatkan perlahan-lahan dengan menekan mantap-mantap memakai tongkat pada lubang isian dinamit. Untuk tongkat pemadat bertanda feet, tiga buah pelor dinamit berukuran 8 inchi akan menunjukkan pembacaan 2 feet pada tongkat, sehingga kontinuitas muatan dapat dijaga. Adanya celah udara dimana „detonating cord“ digunakan tidak akan mengganggu, karena seluruh panjang detonating cord dapat memulai peledakan. Untuk detonator-detonator listrik dan detonator biasa, pelor dinamit harus lekat satu sama lainnya. Bilamana muatan primer digunakan detonator listrik, muatan primer ini dapat diletakan dimana saja, namun disarankan supaya diletakan sedekat mungkin pada dasar lubang. Bila digunakan muatan primer dengan detonator biasa dan sumbu pengaman, muatan primer harus diisikan kedalam lubang paling akhir. Setelah semua muatan diisikan, sisa lubang harus diisi penutup. Semua bahan penutup harus digunakan dalam keadaan lembab dan tidak dapat terbakar. Menurut pemilihannya, bahan-bahan penutup adalah :

• campuran dua bagian pasir dan satu bagian lempung • lempung

• pasir

• tanah napal

Debu pengeboran dapat digunakan untuk mengganti pasir tetapi pecahan tajam harus dibuang, karena dapat memotong sumbu pada waktu pemadatan.

Bahan penutup harus dipadatkan setao 1 -2 feet (30-60 cm) dengan tongkat pemadat. Selama pengerjaan pengisian dan pemadatan, sumbu detonating cord atau kabel-kabel listrik (leg wire) dipegang betul-betul dan dijaga lurus tanpa terjadi tegangan.

3.3 Pengisian Muatan dengan AN-FO

Ammonium Nitrat (AN) adalah bahan pupuk, namun dapat dirubah menjadi bahan peledak dengan penambahan Fuel Oil (FO) atau minyak bakar, selanjutnya campuran kedua bahan inilah disebut AN-FO yang dapat dipergunakan sebagai bahan peledak. 3.3.1 Pencampuran dan Persiapan untuk Pengisian

Walaupun AN-FO mempunyai kepadatan yang rendah, tetapi kepadatan yang sesuai dapat diperoleh sewaktu campuran lepas mengisi lubang bor.

Kepadatan yang sesuai tersebut dapat diperoleh dengan menggunakan alat pengisi mekanis pnematik.

AN-FO dengan 5,6% berat minyak bakar dianggap memberikan : • susunan yang tepat dan kecepatan detonasi terbaik

• ketahanan air yang baik dalam lubang-lubang basah

• volume karbon monoksida dan gasnitrous (gas dan asap) yang kecil

Minyak bakar yang dipergunakan adalah “solar”. Biasanya ammonium nitrat yang dipersiapkan sebagai bahan peledak dibungkus rapat dengan kantong yang tahan air, tahan tembusan udara dan tahan terhadap pengerjaan kasar. Untuk memperoleh ukuran minyak bakar yang tepat dilapangan, cara yang termudah adalah dengan menempatkan ammonium nitrat dalam drum terbuka. Kaleng pengukur minyak dibuat tepat untuk ukuran satu kantong ammonium nitrat. Walaupun kebanyakan mesin pengisi dalam mesin dengan menggunakan semburan (jet udara), proses ini masih dianggap terlalu perlahan sehingga akan mengurangi kapasitas pengisian. Dalam praktek drum bekas yang dibelah dua dapat digunakan untuk tempat pencampuran satu kantong ammonium nitrat. Setelah tukang campur mengisikan ammonium nitrat. Setelah tukang campur mengisikan ammonium nitrat kedalam drum, pengawas menuangkan minyak dipermukaan ammonium nitrat, sedangkan tukang campur mengaduknya dengan dayung kayu. Campuran yang memuaskan membutuhkan waktu 30 detik sampai 1 menit untuk penyelesaiannya.

Dengan menyediakan dua drum dan dua tukang campur untuk sebuah mesin pengisi muatan pelaksanaan pengisian pada lubang-lubang dapat berlangsung cukup lancar kecuali pada waktu pengosongan drum.

3.3.2 Alat Pencampur Bahan Peledak

Bahan yang dicampur biasanya agen peledakan. Bila ANFO dipergunakan sebagai agen peledakan, maka diperlukan alat untuk mencampur AN dan FO. Alat yang paling sederhana adalah penakar kedua bahan tersebut dan tempat untuk mengaduk bahan-bahan tersebut menjadi campuran yang homogen. Ada yang menggunakan alat pencampur bahan cor (semen, pasir dan air), yaitu concrete mixer atau “molen”, sebagai alat untuk mencampur AN dan FO. Alat tersebut cukup baik untuk menghasilkan campuran yang homogen, namun pelaksanaannya harus penuh kehati-hatian, sebab “molen” tidak dirancang untuk mengaduk bahan peledak. Alat pencampur bahan peledak harus memenuhi beberapa persyaratan, sebab hasilnya berupa bahan peledak kuat

Bahan yang kontak dengan AN terbuat dari stainless-steel atau diberi lapisan epoxy.

Pada waktu bekerja tidak menimbulkan panas yang berlebih atau listrik statis.

Gambar 2.1 memperlihatkan alat pencampur bahan peledak ANFO yang dinama-kan Coxan ANFO Mixer. Alat ini dirancang untuk mencampur AN dan FO dengan perbandingan 94%:6% dengan cara kerja sebagai berikut:

1) Butiran AN dimasukkan ke corong (hopper) yang dilengkapi dengan saringan. Saringan ini diperlukan karena kadang-kadang terdapat AN yang menggumpal, sehingga gumpalan dan butiran AN dapat dipisahkan. Gumpalan AN yang tertinggal di atas saringan dikeluarkan atau kalau memungkinkan dapat dipukul-pukul di atas saringan agar hancur menjadi butiran dan langsung masuk kedalam corong. Kapasitas corong butiran AN sekitar 70 kg.

2) Fluida FO (solar) dialirkan melalui pipa yang tersedia dibagian bawah alat dan mengalir dengan kecepatan konstan.

3) Butiran AN turun dengan kecepatan konstan dan FO mengalir dengan kecepatan konstan pula; dengan demikian, maka ANFO yang keluar melalui pipa saluran pengeluaran (extruder) pun akan mempunyai kecepatan konstan juga. Perbandingan 94% AN dan 6% FO diperoleh melalui perbedaan kecepatan konstan antara turunnya AN dan aliran FO.

Gb. 3.1. Pencampur ANFO Coxan (ICI Explosives) Corong untuk butiran AN

Inlet untuk Fuel Oil Pipa saluran pengeluaran

ANFO (extruder) sistem auger

Poros tempat engkol bila alat dioperasikan tangan

Alat Coxan ANFO Mixer dapat dioperasikan tangan atau tenaga listrik. Bila dioperasikan tangan, maka dipasang engkol di bagian ujung pipa pengeluaran produk ANFO dan laju pengeluaran ANFO bisa mencapai 1000 kg/jam. Sedangkan bila dioperasikan oleh tenaga listrik, diperlukan energi 1100 watt, dan laju produk ANFO antara 40 – 100 kg/menit.

3.3.3 Alat Pengisi Lubang Ledak

Pengisian lubang ledak dapat dilakukan secara manual atau menggunakan alat bantu mekanis. Cara pengisian dibedakan berdasarkan diameter lubang ledak dan untuk alasan tersebut lubang ledak dikelompokkan menjadi:

Diameter “Kecil” : < 50 mm (2”)

Diameter “Sedang” : 50 – 100 mm (2” – 4”) Diameter “Besar” : > 100 mm (4”)

Cara pengisian manual maksudnya bila dilaksanakan langsung dengan cara dicurah ke dalam lubang ledak. Untuk membantu pemadatan digunakan tongkat panjang terbuat dari bambu atau bahan non-konduktor lainnya yang disebut tamping rod. Sedangkan cara mekanis bila menggunakan alat bantu pengisian pneumatik, misalnya pneumatic cartridge charger dan ANFO loader, yang biasanya diterapkan pada pengisian lubang miring atau ke arah atas. Sedangkan alat mekanis untuk lubang ledak berdiameter “besar” digunakan Mobile Mixer/ Manufacturing Unit (MMU) yang multi-guna, karena dapat berfungsi sebagai pengangkut, pencampur dan sekaligus pengisi.

a. Pengisian lubang berdiameter “kecil”

Lubang ledak berdiameter “kecil” biasanya mempunyai kedalaman terbatas yang umumnya diterapkan pada penambangan skala kecil. Pengisian dilaksanakan dengan cara manual, bila menggunakan agen peledakan ANFO langsung dicurah dan bila berbentuk cartridge langsung dimasukkan satu per satu ke dalam lubang ledak. Pemadatan bahan peledak digunakan alat tamping rod. Untuk lubang miring atau mengarah ke atas (stopper), pada tambang bawah tanah, biasanya dibantu alat pengisian pneumatik (lihat Gambar 2.2).

ANFO loader pada Gambar 2.2.a adalah salah satu jenis pengisi lubang ledak dengan bahan peledak ANFO. Alat ini terdiri dari tangki konis terbuat dari baja dan bertekanan serta klep bola yang mengatur tekanan menuju selang pengisi berdiameter antara 50 – 75 mm. Tekanan udara tambahan

alat untuk menambah tekanan ke selang pengisi. Cara kerja alat ini adalah sebagai berikut:

1) ANFO dicurah melalui corong di bagian atas ke tangki konis. 2) Corong ditutup rapat dan kuat.

3) Klep bola dibuka perlahan-lahan sampai tekanan untuk mengeluarkan ANFO melalui selang pengisi memuaskan. Besar tekanan akan sangat tergantung pada densitas ANFO. Alat ini dirancang untuk ANFO dengan densitas sampai 0,95 gr/cm³.

Laju pengisian disamping tergantung pada densitas ANFO juga pada panjang selang yang dipasang dan besar tekanan tambahan. Untuk pemakaian normal, tekanan di dalam corong sekitar 175 – 200 kPa (2 – 3 atm). Dalam kondisi tersebut laju pengisian bisa mencapai 45 kg/menit untuk panjang selang sampai 50 m. Alat ini dirancang untuk kapasitas ANFO mulai 17 kg, 25 kg, 45 kg, 100 kg, 200 kg dan 250 kg.

Pneumatic cartridge charger pada Gambar 2.2.b adalah alat pengisi lubang ledak dengan bahan peledak cartridge, khususnya cartridge berbasis emulsi, misalnya powergel. Alat ini sangat efektif bila digunakan pada lubang ledak kecil yang berukuran antara 57 – 76 mm (2” – 3”) dengan kedalaman 58 m untuk lubang kering dan 15 m bila lubang berair. Sangat cocok digunakan untuk pengisian lubang ledak ke arah miring atau ke atas pada tambang bawah tanah. Tekanan udara yang dialirkan melalui selang mampu memberikan pemadatan, sehingga densitas bahan peledak di dalam lubang ledak bertambah antara 20% - 40% dibanding dengan pemadatan secara manual (dengan tangan biasa). Besarnya tambahan densitas tersebut tergantung pula pada besar tekanan udara yang dialirkan. Alat ini dirancang untuk bahan peledak cartridge berbasis emulsi, namun dengan memperhatikan segala kemungkinan yang berkaitan dengan keselamatan kerja dapat pula digunakan untuk bahan peledak cartridge berbasis nitroglyserin.

Gb. 3.2. Alat bantu pengisian pneumatik

b. Pengisian lubang berdiameter “sedang”

Pengisian lubang ledak berdiameter “sedang” dapat dilakukan secara manual menggunakan tempat yang ukuran volumenya tertentu, misalnya menggunakan ember plastik, agar dapat mengisi lubang ledak dengan tepat sesuai perhitungan (lihat Gambar 2.3). Pada proses ini diperlukan selang (hose) berskala untuk mengukur batas kedalaman bahan peledak agar tidak melewati batas kedalaman penyumbat (stemming). Disamping itu, yang perlu diperhatikan adalah legwire atau sumbu nonel atau sumbu ledak harus ditahan agar jangan sampai jatuh dan ke dalam lubang dan terkubur bahan peledak. Pemadatan dilakukan dengan memakai tamping rod yang biasanya dilakukan bersamaan dengan proses pengisian agen peledakan.

Pada tambang bawah tanah, baik pembuatan terowongan atau pekerjaan penambangan, pengisian lubang ledak secara manual hanya dapat dilakukan ke arah samping (drifter) atau bawah (sinker), sedangkan ke miring (inclined) atau atas (stopper) harus menggunakan alat bantu seperti pada Gambar 2.2.a.atau 2.2.b. Apabila masih memungkinkan pemadatan manual ke arah samping dapat digunakan tongkat pendorong non-a. ANFO

loader