BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

Bagian keempat dari laporan penelitian ini berisi mengenai profil perusahaan, lokasi perusahaan, proses produksi dan komponen- komponen utama pada mesin di PT KALAMUR.

4.1 Tinjauan Perusahaan

PT. KAYU LAPIS ASLI MURNI (PT. KALAMUR) didirikan pada tanggal 12 April 1980 berdasarkan Akte Notaris Ridwan Susilo, S.H. No. 161 yang pabriknya berlokasi di kelurahan Loa Buah, kecamatan Sungai Kunjang kota Samarinda, pemerintahan Provinsi Kalimantan Timur dengan kantor pusatnya di Jakarta.

PT. KALAMUR masuk dalam group indo plywood di bawah naungan SALIM GROUP dan memiliki beberapa cabang yaitu.

1. PT. Melapi Timber dengan produksi plywood dan fancy plywood, berada di desa loa buah, samarinda.

2. PT. Duta Rendra Mulya dengan produksi plywood dan moulding,berada di Pontianak. Semenjak mulai beroperasi sampai saat ini PT. Kayu Lapis Asli Murni telah mendapat pengakuan dari pelanggan sebagai pemasok plywood, blaock board, fancy floor dan moulding, dengan kualitas internasional sesuai dengan kontrak jual belinya.

Perusahaan ini didirikan sebagai penunjang kebijaksanaan pemerintah yaitu meningkatkan pembangunan di bidang industri pengolahan kayu di Indonesia, yang akan memacu dampak pertumbuhan ekonomi di daerah tersebut.

Pada akhir tahun 1995 perusahaan telah menerapkan “Standar Nasional Indonesia Modul l” di dalam aktivitasnya sesuai dengan himbauan pemerintah dan sejak bulan April 1997 manajemen PT. Kalamur telah memutuskan untuk memakai sistem manajemen mutu ISO 9002.

Demi kepuasan pelanggan dan didukung oleh seluruh Tenaga kerja PT. Kalamur akan mengembangkan usahanya sehingga dapat lebih meningkatkan Citra yang positif di masa yang akan datang.

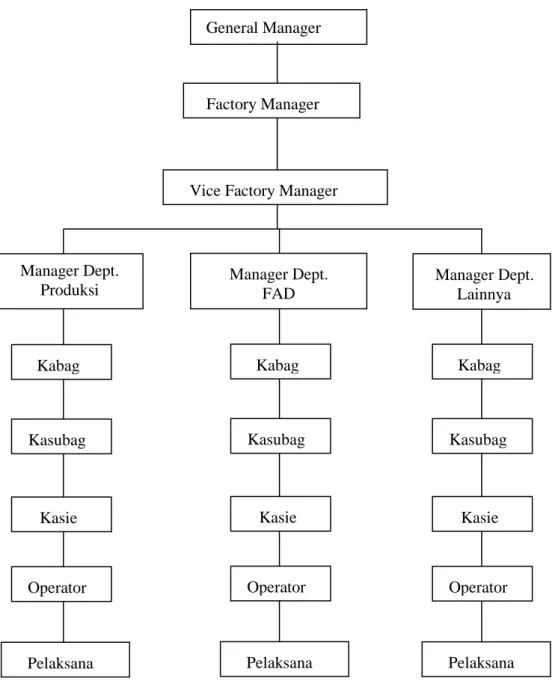

4.1.1 Struktur Organisasi

Gambar 4.1 struktur organisasi PT. Kalamur

4.1.2 Misi dan Tujuan perusahaan

PT. Kayu Lapis Alami Murni (KALAMUR) adalah untuk dapat menjalankan proses produksi secara lancar, mampu mendayagunakan sumber daya perusahaan yang ada sehingga tercapai efisiensi yang tinggi dan memenuhi target industri.

PT. Kalamur mempunyai misi yang menitik beratkan pada prinsip manajemen mutu ISO 9002 memfungsikan sebagai kepuasan pelanggan dan untuk kepentingan ekonomi, lingkungan, dan sosial budaya. Di samping itu untuk membantu pemerintah dalam mewujudkan cita-cita, khususnya dalam meningkatkan

Manager Dept. Produksi

General Manager

Factory Manager

Vice Factory Manager

Manager Dept. FAD

Manager Dept. Lainnya

Kabag Kabag Kabag

Kasubag Kasubag Kasubag

Kasie Kasie Kasie

Operator Operator Operator

kesejahteraan masyarakat dan memajukan kesejahteraan rakyat. Misi ini diwujudkan dalam bentuk suatu kebijakan mutu yaitu sebagai berikut:

“MUTU PRIMA KITA JAYA” Artinya :

MUTU PRIMA : Pelanggan kita puas terhadap produk, proses, manajemen, dan sumber daya manusia

KITA JAYA : Kita bisa bertahan hidup dengan baik (kita berarti perusahaan, Tenaga kerja, keluarga, serta lingkungannya)

Ketenagakerjaan

Tenaga kerja di PT. Kalamur dibagi atas : - staff, (berjumlah 88 orang)

- Tenaga kerja tetap, dan kontrak (berjumlah 1512 orang)

Untuk jam kerja efektif dari hari senin sampai sabtu, yaitu : - 8 jam shift 1 dari pukul 07.00 – 15.00

4.2 Proses Produksi

Kayu lapis atau plywood ini terdiri dari 3 lapisan, terdapat lapisan atas yaitu face, lapisan tengah yaitu core, dan lapisan bawah yaitu back. Untuk lapisan face dan back itu lebih baik atau lebih bagus (tidak ada cacat dari pecah dan halus) serta lebih tipis daripada lapisan core. Untuk proses produksinya:

1. Log Cutting

Aktivitas pemotongan log yang dilkukan di atas konveyor, mesin pemotong yang digunakan adalah hidraulic chain saw.

Gambar 2.1 pemotongan Kayu Log

2. Log cleaning

Pada bagian ini log dikupas kulitnya dengan mesin debarker lalu kemudian dibersihkan manual pada bagian tertentu dengan menggunakan rol pemutar log dan kampak untuk memastikan log bersih dari benda – benda keras seperti paku, batu, dan lain – lain.

3. Mesin Rotary

Untuk mengupas log dengan ketebalan tertentu dengan tujuan memperoleh lembaran – lembaran veneer sebagai bahan untuk pembuatan kayu lapis.

Gambar 2.3 pengupasan pada Mesin Rotary 4. Continous Dryer

Untuk meminimalkan kadar air atau mengeringkan veneer.

5. Roll Dryer

Untuk meminimalkan kadar air mengeringkan veneer.

6. Composer

Untuk menyambungkan sub core yang nantinya akan dimanfaatkan menjadi lapisan core pada plywood.

7. Glue Spreader

8. Cold Press

Pengempaan ini bertujuan untuk merekatkan glue pada permukaan veneer.

Gambar 4.3 pengempaan dingin pada Mesin Cold press

9. Hot Press

Untuk mematangkan lem atau perekat pada permukaan veneer sehingga hasil pengeleman dapat melekat dengan kuat dan sempurna

10. Sizer

Untuk memotong plywood pada sisi panjang dan sisi lebar

11. Putty

Untuk mendempul bagian plywood yang mengalami kecacatan

12. Sender

Untuk menghaluskan atau mengamplas permukaan plywood

13. Packing

Diagram alir proses produksi:

Gambar 2.1. Diagram Alir Proses Pembuatan Kayu Lapis Supply log Cold press Hot press sizer Log cutting Log cleaning

Rotary besar Rotary kecil

Continous dryer Roll dryer

Repair Setting face back Setting core Composer

Glue spreader

Putty

Sander

1. Persiapan bahan baku

. 6Persiapan bahan baku dilakukan dengan pembelian vinir kayu dalam periode yang berkesinambungan dengan durasi waktu satu minggu sekali, tergantung dari

permintaan order yang ada.

Gambar vinir kayu

2. Pengeringan vinir (mesin dryer)

Kegiatan pengeringan dilakukan dengan mesin dryer yang bekerja secara manual. Mesin dryer ini memiliki kapasitas 14 pieces kayu lapis untk setiap pengeringan. Waktu pengeringan berkisar 15 menit. Terdapat empat orang yang bekerja pada mesin ini, yang masing masing mengoperasikan mesin pengering. Pada mesin pengering ini juga, suhu pengering berkisar antara 60- 80 deracjat celcius.

3. Peleburan perekat (Glue spreading)

Peleburan perekat dilakukan dengan menggunakan mesin glue spreader. Produktivitas setiap mesin yaitu 1300 lembar /hari. Jumlah tenaga kerja pada mesin glue spreader berjjumlah 4 orang yang sekalgius merangkap operator mesin kempa atau pressing. Peleburan perekat dalam satu kali proses dapat meleburi sekitar 250 pieces yang membutuhkan 15 kg campuran perekat. Proses peleburan perekat ini dilakukan untuk bagian corenya saja dengan cara memasukkan vinir core tersebut ke dalam mesin glue spreader secara manual yaitu dengan memasukkannya satu per satu yang dilakukan oleh operator.

4. Mesin full press

Kegiatan pengepresan dengan tekanan tinggi yang bekerja secra manual. Mesin full press ini memiliki kapaistas 1 rak triplek untuk setiap pengepresan. Waktu untuk pengepresan sekitar 15 menit. Terdapat empat orang pekerja pada mesin ini, yang masing masing mengoperasikan mesin full press.

Gambar mesin full press

5. Mesin panas (hot press)

Kegiatan pengempaan dilakukan dengan mesin hot pres yang bekerja secara manual. Mesin hot press ini memiliki kapasitas empat pieces kayu lapis untuk setiap pengempaan. Waktu pengempaan beerkisar 15 menit. Tedapat 4 orang pekerja pada mesin ini yang masing masing mengoperasikan mesin kempa tekanan kempa pada mesin hotpress adalah sebesar 150 kg untuk mesin kepma sebesar 120 kg untuk mesin kempa kecil. Pada mesin kempa ini juga, suhu pengempaannya berkisar antara 60-80 C. pada saat pengempaan, terkadang terjadi delaminasi dan blister pada kayu lapisnya. Hal ini dapat disebabkan karena kurang ratanya perekat yang dilaburkan dan tidak meratanya kadar air vinir yang digunakan.

Gambar mesin hot press 6. Mesin pemotong (cutting)

Pada proses pemotongan triplek, dibedakan antara pemotongan triplek yang digunakan untuk bagian face dan untuk bagian core. Untuk bagian face, pemotongannya dilakukan secara manual dengan menggunakan alat potong. Ukuran pemotongan triplek pada fase bagian face menggunakan ukuran lebar triplek 1120 mm. Pada alat potong itu sendiri, maksimal ukuran pemotongannya adalah 1120 mm. proses ini dilakukan oleh 2 sampai 3 orang yang juga merangkap sebagai pemotong lembaran bahan baku.

Gambar mesin cutting 7. Mesin pengamplasan (sender)

Kegiatan pengamplasan kayu lapis dilakukan dengan menggunakan mesin sender. Jumlah tenaga kerja pada bagian ini adalah 3 orang. Kecepatanmesin dapat diatur dengan mengontrol rpm mesin. Produktifitas pada mesin mencapai >300 pieces triplek lapis /hari. Pergantian amplasnya pada mesin ini biasanya 1 bulan sekali.

Pada tahap ini triplek dicek sedetail mungkin kemudian diberi grade menurut kualitasnya. Tahap ini dilakukan oleh ahli yang sudah berpengalaman, karena tahap ini adalah tahap akhir sebelum memasuki tahap packaging.

9. Packaging

Tahap dimana triplek yang sudah lulus di cek sebelumnya akan di packing, keudian di stock di tempat yang telah disediakan sebelum dikirim ke konsumen.

Komponen mesin cutting 1. Pisau pemotong

Pisau pemotong adalah sebuah alat untuk memotong triplek agar didapatkan ukuran yang ideal sesuai standart perusahaan. Bahan pada pisau ini menggunakan baja sehingga cukup berat. Untuk cara kerjanya triplek diletakkan di ayas roller yang berputar kemudian masuk ke dalam pemotongan. Untuk penggantian mata pisau rata- rata dilakukan 2 minggu sekali.

Gambar mata pisau pemotong

Ukuran mata pisau 190 mm, ukuran as tengah 30 mm, tebal mata pisau 2,6mm ,banyaknya mata pisau 24 T.

2. Gear mesin cutting

Berfungsi untuk menjalankan roll besar mesin cutting. Untuk bahan gear terbuat dari besi aja, cara kerjanya gear diputar menggunakan motor listrik dengan bantuan

Bagian yang sering aus

rantai. Untuk penggantiann gear rata-rata dua bulan sekali/ ukuran tebal gear 2 cm, banyak nya gigi gear 14 T, ukuran as tengah 20 mm.

Pada gear mesin cutting yang terjadi aus pada bagian mata gear yang menipis akibat sering digunakan terus.

3. Fanbelt mesin cutting

Digunakan untuk menggerakna mesin cutting, terutama menggerakkan mata pisau pemotong triplek, untuk bahan fanbelt terdiri dari canvas (berfungsi sebagai bahan pengikat struktur karet). Rubber (berfungsi sebagai elastisitas). Cord (berfungsi penguat agar vanbelt tidak gampang putus), cara kerjanya fanbelt dipasang di kedua roda pemutar. Keuntungan menggunakan vanbelt mampu digunakan untuk putaran tinggi dan harga relative standard an untuk penggantian fanbelt dilakukan 3 bulan sekali. Untuk bagian fanbelt yang mengalami kerusakan pada karet pembungkus, yang kelamaan akan rusak dan putus.

Gambar Fanbelt mesin cutting 4. Roller besar mesin cutting

digunakan untuk menggerakkan triplek ke mewsin potong, untuk bahan roller terbuat dari besi, sehingga mudah untuk digunakan. Untuk cara kerjanya roller digerakkan oleh motor listri, yang nantinya roller akan digunakan untuk memindahkan lansung ke pemotongan, untuk jumlah operator mesin cutting 4 orang. Untuk penggantian roller dilakukan satu tahun sekali. Kerusakan yang terjadi pada roller karena usia pakai dan macet saat digunakan akibat kurang pelumasan.

4.2 Pengumpulan data

Berikut adalah pengumpulan data satu tahun lalu pada bulan Februari 2018 - januari 2019. yang digunakan penelitian ini pada PT Kayu Lapis Asli Murni.

Tabel 4.1 Data mentah mesin cutting pada PT kalamur

Bulan Jam kerja mesin (jam) Planned downtime (jam) Actual cycle time (jam/lbr) Ideal cycle time (jam/lbr) Failure n repair (jam) Set up & Adj (jam) Reduce yield (lbr) Reject (lbr) Output (lbr) Feb-18 496 58 0,0084 0,0062 25 28 0 555 45642 Mar-18 480 50 0,0060 0,0064 20 25 0 578 57482 Apr – 18 496 58 0,0070 0,0063 20 25 0 689 55958 Mei – 18 448 40 0,0086 0,0064 20 28 0 667 41283 Jun-18 496 58 0,0096 0,0061 25 30 0 717 39812 Jul – 18 480 54 0,0094 0,0062 25 25 0 690 39884 Aug – 18 464 50 0,0071 0,0062 23 28 0 887 51050 Sep – 18 496 60 0,0070 0,0063 20 25 0 688 55458 Okt – 18 480 55 0,0081 0,0062 25 28 0 767 45836 Nov-18 496 58 0,0077 0,0062 25 28 0 674 49477 Des - 18 480 54 0,0085 0,0061 28 30 0 755 43169 Jan-19 448 50 0,0077 0,0062 25 25 0 768 45128 Total 5760 645 0,0951 0,0748 281 325 0 8435 570179 Keterangan Tabel :

Planned downtime adalah waktu yang dialokasikan untuk melakukan preventive maintenance atau aktifitas perawatan yang sudah dijadwalkan sebelumnya.

Failure and repair time merupakan waktu yang terserap tanpa menghasilkan output karena kerusakan mesin maupun komponen lainnya yang berkaitan dengan mesin dan peralatan serta waktu yang dibutuhkan untuk memperbaikinya.

Setup and adjustment time merupakan waktu yang dibutuhkan pada saat memulai produksi. Setup dimulai dari saat mulai dihentikan, pemanasan atau setting parameter dan adjustment hinga mencapai spesifikasi yang ditentukan.

Reduce yield adalah besarnya kerusakan produk yang terjadi pada saat setup and adjustment. Rejeck and rework merupakan jumlah kerusakan yang terjadi saat proses pengepressan.

Tabel 4.2 downtime mesin produksi PT kalamur no. mesin planned downtime (jam/tahun) downtime (jam/tahun) total downtime (jam/tahun) persentase (%) 1 dryer 645 428 1073 16 2 glue 645 254 899 14 3 full press 645 262 907 14 4 hot press 645 432 1077 17 5 cutting 645 605 1251 20 6 sender 645 590 1235 19 total 6442

Tabel 4.2 merupakan data downtime mesin produksi PT kalamur, pada tahun 2018 dengan jumlah total downtime sebesar 6442 jam. Selanjutya akan dibuat tabel persentase agar memperjelas mesin mana yang mengalami kerusakan tertinggi pada tahun 2017. Selanjutnya akan dibuat pareto chart guna memudahkan menentukan porsentase tertinggi dari ke enam mesin yang sering mengalami kerusakan pada tahun 2018 yang akan digunakan dalam penelitian ini.

Gambar 4.1.3 pareto chart total downtime

Dari gambar 4.1.3 bahwa mesin cutting mengalami kerusakan tertinggi pada bulan februari 2018 sampai januari 2019 dengan downtime sebesar 605 jam per tahun.

Tabel 4.3 jumlah kerusakan PT kalamur

Nama mesin tahun Jumlah kerusakan breakdown (jam/tahun) dryer 2017 14 428 glue 2017 9 254 full press 2017 14 262 hot press 2017 19 432 cutting 2017 36 605 sender 2017 24 590

Dari tabel 4.3 dapat dilihat bahwa mesin cutting mengalami kerusakan paling banyak pada tahun 2018, dengan jumlah kerusakan terjadi sebanyak 36 kali, dan memerlukan waktu breakdown setiap kali perbaikan sebesar 60 – 120 menit. Berikut tabel pareto chart agar mempermudah mencari kerusakan mesin yang paling besar di tahun 2018.

Gambar 4.14 pareto chart kerusakan mesin produksi

Dari gambar 4.14 bahwa mesin cutting mengalami jumlah kerusakan paling banyak di bulan februari 2018 – januari 2019 dibanding mesin lainnya.

Tabel 4.4 data kerusakan komponen mesin cutting

Bulan Pisau Gear Vanbelt Saklar Roller

Feb-18 2 - - - - Mar-18 2 1 1 - - Apr – 18 2 - - - - Mei – 18 2 - - - - Jun-18 2 1 1 - - Jul – 18 2 - - - 1 Aug – 18 2 1 - - - Sep – 18 2 - - 1 - Okt – 18 2 - 1 - - Nov-18 2 1 - - - Des - 18 2 - 1 - - Jan-19 2 1 1 - -

Pada tabel 4.4 perbandingan kerusakan komponen pada mesin cutting dari bulan februari 2018-januari2019, diperoleh data yang dominan rusak adalah pisau pemotong, gear dan vanbelt

Tabel 4.5 persentase Kerusakan komponen mesin cutting

no. komponen Jumlah kerusakan persentase komulatif

1 Piasu 24 66 66

2 gear 5 14 80

3 vanbelt 5 14 94

4 saklar 1 3 97

5 roller 1 3 100

Berdasarkan tabel 4.5 bahwa ada tiga komponen yang sering mengalami kerusakan yaitu pada komponen pisau pemotong, gear dan vanbelt.. untuk persentase pada komponen pisau pemotong sebesar 60 %, komponen gear 14 % komponen vanbet 14%, komponen saklar, roller sebesar 1 %. Kemudian dicari komulatifnya. Berikut adalah tabel pareto chart agar mempermudah menentukan komponen yang sering mengalami kerusakan.

Gambar 4.1.5 pareto chart kerusakan komponen mesin cutting

Dari gambar 4.1.5 diperoleh data kerusakan komponen yang paling dominan terjadi yaitu pada kokponen pisau pemotong dengan umlah keruskan 24 kali, komponen gear dengan umlah kerusakan 6 kali dan komponen vanbelt dengan umlah kerusakan 4 kali.

Jenis kerusakan mesin cutting

Tabel 4.6 data keruskan komponen mesin No. Komponen mesin Jenis kerusakan

1 Pisau -patah

2 Gear Gear menipis

3 Vanbelt Vanbelt aus

4 Saklar Terbakar

Pada tabel 4.6 data komponen mesin cutting, serta keruskan yang teradi Downtime : waktu berhentinya mesin tanpa ada rencana

Operation time : waktu kerja mesin setelah (planned downtime-downtime)

Tabel 4.7 actual time dan ideal time mesin cutting Bulan operation time (am) Actual cycle time (jam/lbr) Ideal cycle time (jam/lbr) target produksi (lbr) Output (lbr) Reject (lbr) Feb-18 385 0,0060 0,0064 60000 57482 578 Mar-18 393 0,0070 0,0063 62000 55958 689 Apr – 18 360 0,0086 0,0064 56000 41283 667 Mei – 18 383 0,0096 0,0061 62000 39812 717 Jun-18 376 0,0094 0,0062 60000 39884 690 Jul – 18 363 0,0071 0,0062 60000 51050 887 Aug – 18 391 0,0070 0,0063 62000 55458 688 Sep – 18 372 0,0081 0,0062 60000 45836 767 Okt – 18 385 0,0077 0,0062 62000 49477 674 Nov-18 368 0,0085 0,0061 60000 43169 755 Des - 18 348 0,0077 0,0062 58000 45128 768 Jan-19 385 0,0084 0,0062 62000 45642 555 (sumber : PT. Kalamur) Keterangan Tabel :

Operation Time : waktu berjalan mesin setelah dikurang downtime Loading time – downtime = 385 jam per bulan Actial cycle time : adalah waktu dalam sekali proses output

Ideal cycle time : adalah waktu untuk mencaai target produksi yang ditentukan perusahaan. Operating time : target produksi = 0,0062

Output produksi : produksi yang dapat dihasilkan dalam sekali proses Reject : umlah kerusakan pada saat proses produksi beralan

Tabel 4.8 equipment failure and setup mesin cutting Bulan loading time failure equipment (jam) setup & adustment (jam) Feb-18 398 25 25 Mar-18 438 25 28 Apr – 18 430 20 25 Mei – 18 438 20 25 Jun-18 408 20 28 Jul – 18 438 25 30 Aug – 18 426 25 25 Sep – 18 414 23 28 Okt – 18 436 20 25 Nov-18 425 25 28 Des - 18 438 25 28 Jan-19 426 28 30 Keterangan Tabel :

Loading time : didapatkan dari total time – planned downtime 495-58 = 438 jam

Equipment failure : kerugian yang diakibatkan kerusakan alat dalam kurun waktu satu bulan

Set up and adjustment : waktu pemanasan dan penyetelan mesin saat akan dimulainya proses produksi

4.3 Pengolahan Data

4.3.1 Perhitungan Ketersediaan (availability rate)

Ketersediaan (availability rate) merupakan waktu mesin produksi untuk melakukan proses produksi. Kerugian waktu ketersediaan dipengaruhi oleh breakdown, waktu set up dan penyetelan.

Availability Rate dapat dihitung dengan rumus :

Availability Rate = 𝑙𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒−𝑑𝑜𝑤𝑛𝑡𝑖𝑚𝑒

𝑙𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 x 100%

Tabel 4.6 Availability Rate mesin cutting

Bulan Waktu tersedia (jam) Downtime (jam) Availability Rate (%) Feb-18 430 45 89,5349 Mar-18 438 45 89,7260 Apr – 18 408 48 88,2353 Mei – 18 438 55 87,4429 Jun-18 423 50 88,1797 Jul – 18 414 51 87,6812 Aug – 18 436 45 89,6789 Sep – 18 425 53 87,5294 Okt – 18 438 53 87,8995 Nov-18 426 58 86,3850 Des - 18 398 50 87,4372 Jan-19 438 53 87,8995 Rata - Rata 88,1358

Loading time didapatkan dari jam kerja mesin dikurangi Planned downtime Downtime adalah kerusakan mesin secara tiba tiba saat sedang berlangsung proses

produksi

Availability rate adalah waktu ketersediaan mesin. Dari perhitungan pada tabel diatas diperoleh nilai 88,135 %. Nilai ini masih dibawah standart minimal sebesar 90%.

Naik turunnya availability mesin cutting disebabkan oleh jumlah waktu produksi yang tersedia pada setiap bulannya tidak sama karena terdapat hari libur (hari besar) yang tidak bias dihindari oleh perusahaan.

4.3.2 Perhitungan efektifitas kinerja (performance Rate)

Efektifitas kinerja (performance rate ) adalah perbandingan keluaran produk dari mesin produksi dengan keluaran produk yang direncanakan atau yang diinginkan dan dinyatakan dalam persentase, kerugian waktu efektifitas kinerja mengacu pada indicator yang menunjukkan seberapa sering mesin berhenti dan mesin berjalan dalam kecepatan rendah.

Performance Rate = 𝑤𝑎𝑘𝑡𝑢 𝑠𝑖𝑘𝑙𝑢𝑠 𝑖𝑑𝑒𝑎𝑙 𝑥 𝑗𝑢𝑚𝑙𝑎ℎ 𝑜𝑢𝑡𝑝𝑢𝑡

𝑤𝑎𝑘𝑡𝑢 𝑜𝑝𝑒𝑟𝑎𝑠𝑖 x 100%

Tabel 4.11 performance rate mesin cutting

Bulan Ideal cycle time (jam/lbr) output produk (lbr) operation time (jam/lbr) performance rate (%) Feb-18 0,0062 45642 385 73,5014 Mar-18 0,0064 57482 393 93,6094 Apr – 18 0,0063 55958 360 97,9265 Mei – 18 0,0064 41283 383 68,9846 Jun-18 0,0061 39812 376 64,5886 Jul – 18 0,0062 39884 363 68,1214 Aug – 18 0,0062 51050 391 80,9488 Sep – 18 0,0063 55458 372 93,9208 Okt – 18 0,0062 45836 385 73,8138 Nov-18 0,0062 49477 368 83,3580 Des - 18 0,0061 43169 348 75,6698 Jan-19 0,0062 45128 385 72,6737 Rata - Rata 78,9264 Keterangan tabel :

Operation Time : waktu berjalan mesin setelah dikurang downtime Loading time – downtime = 385 jam per bulan Actial cycle time : adalah waktu dalam sekali proses output

Ideal cycle time: adalah waktu untuk mencaai target produksi yang ditentukan perusahaan. Operating time : target produksi = 0,0062

Output produksi : hasil produksi yang dapat dihasilkan dalam sekali proses

Dari perhitungan performance rate didapatkan nilai 78,93 %. Nilai tersebut masih dibawah standart minimal 95 %.

4.3.3 Perhitungan kualitas produk (quality Rate)

Kerugian waktu dapat disebabkan oleh tingkat kualitas jumlah produksi output yang dihasilkan dan seberapa banyak umlah cacat saat proses produksi. Berikut perhitungan (quality Rate) :

Quality Rate = 𝑜𝑢𝑡𝑝𝑢𝑡−𝑟𝑒𝑑𝑢𝑐𝑒 𝑦𝑖𝑒𝑙𝑑−𝑟𝑒𝑗𝑒𝑐𝑡

𝑜𝑢𝑡𝑝𝑢𝑡

x 100%

Tabel 4.11 quality rate mesin cutting

Bulan output produk (lbr) Reduce yield (lbr) Reject (lbr) Quality Rate % Feb-18 57482 0 768 98,6639 Mar-18 55958 0 555 99,0082 Apr – 18 41283 0 578 98,5999 Mei – 18 39812 0 689 98,2694 Jun-18 39884 0 667 98,3277 Jul – 18 51050 0 717 98,5955 Aug – 18 55458 0 690 98,7558 Sep – 18 45836 0 887 98,0648 Okt – 18 49477 0 688 98,6095 Nov-18 43169 0 767 98,2233 Des - 18 45128 0 674 98,5065 Jan-19 45642 0 755 98,3458 Rata - Rata 98,4975 Keterangan tabel :

Output : hasil yang mampu diselesaikan dalam sekali proses Reduce yield : besar kerusakan pada setup and adjustment

Reject : kerusakan pada saat proses produksi sebelum packaging

Dari perhitungan quality rate didapatkan nilai 98,497%. Nilai tersebut masih dibawah standart minimal 99%.

4.3.4 Analisa perhitungan nilai OEE

Nilai OEE diperoleh dari tiga perkalian dari ketiga faktor OEE, yaitu availability rate, performance rate dan quality rate. Berikut perkalian dari tiga faktor tersebut :

OEE (%) = availability rate (%) x performance rate (%) x quality rate (%) = 0,88135 x 0.78926 x 0,98497

= 68,5 %

Dari hasil perhitungan didapatkan nilai OEE sebesar 68,5 % hasil ini menunjukkan perlu adanya ruang untuk dilakukakn improvement, nilai tersebut masih berada dibawah standar minimum JIPM sebesar 85%. Diantara nilai availability rate, performance rate, dan quality rate yang membentuk nilai OEE terdapat nilai terendah yang mempengaruhi yaitu performance rate. Nilai performance rate ini menjadi penyebab rendahnya nilai OEE kaena masih berada dibawah nilai standart dari performance rate yaitu 95%. Hal ini dapat dinilai dari nilai rata-rata performance rate pada bulan Februari 2018-januari 2019 yaitu 78,92% yang lebih rendah dibandingkan dengan nilai rata- rata availability rate yaitu 88,14% dan nilai rata-rata quality rate yaitu 98,49%.

4.3.5 Pembuatan FMEA

Selanjutnya akan menggunakan Failure Mode and Effects Analysis (FMEA) untuk mengetahui penyebab kerusakan dan usulan perbaikan yang akan diberikan. Berdasarkan brainstorming dengan pihak perusahaan. Dalam metode FMEA terdapat nilai Severety. Occurance dan Detection yang nantinya akan digunakan untuk mencari nilai RPN.

Tabel 4.12 FMEA Mesin Cutting

No. Deskripsi Item Mode kegagalan pengaruh efek kegagalan S ev erit y Penyebab potensial kegagalan Oc cu ran cy Proses Kontrol saat ini De tec ti on RPN Rekomendasi tindakan 1 Pisau Patah Terjadinya speed losses mesin (proses produksi terhambat) 6 bahan baku kurang kering 6 pemeriksaan pisau patah dan penggantian 4 144 - melakukan pengecekan sebelum proses pemotongan - inspeksi bahan baku 6 kualitas yang tidak standart 7 pemeriksaan pisau patah dan penggantian 4 168 memberikan minyak

pelumas pada pisau

2 Gear Aus Terjadinya speed losses mesin (proses produksi terhambat) 6 Gerigi pada gear menipis. sehingga mengakiba tkan laju melabat 4 pemeriksaan gear dan melakukan pergantian 4 144 - pengecekan harus dilakukan perbulan sekali dan ketika gear sudah mulai aus dapat diganti pada malam hari

3 Vanbelt Aus Terjadinya idle and minor stoppage mesin 6 kurang perhatian operator pada suara mesin jarang dilakukan cek 6 penggantian vanbelt 4 144 - melakukan pengecekan sebelum proses produksi berlangsung -pengecekan rutin 4 Saklar Rusak (tidak berfungsi) terjadinya breakdown mesin(terhent inya mesin) 8 proses produksi berhenti seketika 4 periksa sistem kelistrikan & pengecekan travo 2 64 tetap melakukan pengecekan pada sistem kelistrikan

Tabel 4.13 nilai RPN komponen mesin cutting komponenn severityy ocurance detectionn nilai

RPN pisau 6 7 4 168 gear 6 6 4 144 vanbelt 6 6 4 144 roller 4 5 4 80 saklar 8 4 2 64

Perhitungan nilai RPN didapat dari perkalian nilai Severity x Occurance x Detection Komponen Pisau : S x O x D = 6 x 7 x 4 RPN = 168 Gear : S x O x D = 6 x 6 x 4 RPN = 144 Vanbelt : S x O x D = 6 x 6 x 4 RPN = 144 Roller : S x O x D = 4 x 5 x 4 RPN = 80 Saklar : S x O x D = 8 x 4 x 2 RPN = 64

Berdasarkan hasil dari FMEA diketahui bawha nilai RPN terbesar pertama 168 dan 144, nilai yang paling besar ini lebih diprioritaskan diberikan usulan perbaikan karena nilai RPN tertinggi ini merupakan petunjuk untuk dilakukannya tindakan perbaikan. Nilai RPN terbesar pertama 168, dengan mode kegagalan pisau yang patah. Usulan perbaikan yang dapat diberikan adalah lebih memperhatikan lagi tekstur bahan baku, penggunaan bahan baku harus lebih berkualitas tinggi, bahan naku harus lembut agar meminimalkan resiko pisau patah. Memilih jenis pisau yang sesuai dan mengganti pisau dengan yang orisinil dan penggantian pisau dilakukan dua minggu sekali. Dan 5 Roller Aus Terjadinya reduce speed mesin (proses produksi terhambat) 4 kurang perhatiannya operator pada suara mesin jarang dilakukan cek 5 pemeriksaaa n gear dan melakukan pergantian 4 80 tetap melakukan pengecekan melumasi dengan minyak pelumas

mode kegagalan kedua dengan nilai RPN 144 terdapat pada komponen Gear. Usulan perbaikan yang dilakukan adalah melakukan pemeriksaan secara teratur. Melakukan penggantian ketika suara gear mulai bising. Pergantian gear bisa dilakukan pada malam hari dan pendeteksiaian ketika laju mesin cutting mulai melambat. Nilai RPN tertinggi ketiga mode kegagalan pada komponen vanbelt pus yaitu sebesar 144. Usulan perbaikan yang dapa diberikan adalah lebih memperhatikan kondisi mesin melalui suara yang dihasilkan, lebih sering melakukan pengecekan sebelum dimulainya proses produksi, penggantian vanbelt ketika sudah terliat aus, memilih jenis vanbelt yang sesuai dan orisinil sebagai upaya penghematan biaya penggantian dan untuk penggantian vanbelt dilakukan tiga bulan sekali. Berdasarkan tiga root cause diatas akan didapat usulan perbaikan dengan menggabungkan beberapa pilar TPM.