BAB I PENDAHULUAN I.1 Latar Belakang

Kelapa sawit adalah tanaman komoditas di Indonesia bahkan Indonesia memjadi nomor 1 penghasil minyak kelapa sawit didunia yang rasio totalnya sampai 46.32%(BPS. 2009). Hasil dari tanaman kelapa sawit adalah minyak sawit ( CPO-crude palm oil) dan minyak inti sawit (CPKO- CPO-crude palm kernel oil). Oleh karna itu komodidas sawit menjadi salah satu prospek yang cerah bagi Indonesia dalam perdagangan minyak nabati di dunia ( Casson, 2000).

Dalam tahun 2010 di Indonesia mempunyai lahan kelapa sawit seluas 5349000 Ha. Sedangkan pada tahun 2011 lahan kelapa sawit pun mejadi tambah luas yaitu sebesar 53498000 Ha. Dari situlah dapat terlihat bahwa semakin tambah tahun lahan sawit akan terus bertambah (BPS, 2011). Dengan bertambahnya lahan sawit pasti juga diikuti dengan bertambahnya perusahaan sawit di Indonesia.

Salah satunya adalah PT. WILMAR INTERNASIONAL GROUP yang mempunyai anak perusahaan di Gresik yaitu PT. WILMAR NABATI GRESIK. Anak perusahaan ini mempunyai luas lahan 54 Ha, yang tepatnya di Jalan Kapten Dharmo Sugondo no. 56 Gresik. Dengan produk unggulan minyak sawit mentah (CPO) dan minyak biji sawit mentah (CPKO) yang hasil dari turunan minyak kelapa sawit tersebut akan digunakan sebagai bahan baku produksi minyak goreng, biodesel, dan produk-produk lainnya.

Oleh karna itu akan dilaksanakan praktek kerja lapang (PKL) diperuasahaan ini sebagai syarat untuk memenuhi gelar Sarjana Tegnologi Pertanian Universitas Brawijaya. Dalam praktek ini diharapkan bisa mengerti antara ilmu pengetahuan yang didapat pada masa perkuliahan dan praktek secara langsung di lapangan.

1. Untuk memperoleh gambaran nyata tentang penerapan/implementasi dari ilmu atau teori yang didapat di kuliah dan membandingkannya dengan kondisi nyata yang ada di lapangan.

2. Untuk melatih mahasiswa bekerja mandiri dilapangan sekaligus berlatih untuk menyesuaikan diri dengan kondisi di lapangan pekerjaan yang nantinya akan ditekuni.

3. Untuk memenuhi salah satu persyaratan dalam menyelesaikan jenjang pendidikan tingkat sarjana S1 di Fakultas Teknologi Pertanian Universitas Brawijaya. 4. Untuk melatih mahasiswa berpikir secara praktis dan

sistematis dalam menghadapi suatu persoalan dilapangan yang sebenarnya.

5. Untuk memperoleh pengetahuan dan pengalaman yang lebih luas mengenai disiplin ilmu yang ditekuni selama ini.

1.3 Tujuan Khusus

1. Untuk mengetahui kondisi umum PT. Wilmar Nabati Indonesia meliputi sejarah singkat, lokasi perusahaan, struktur organisasi, tata letak, fasilitas, mesin dan peralatan, ketenagakerjaan, pengawasan mutu, sanitasi serta pemasaran produk.

2. Untuk mengetahui proses refinery terhadap minyak inti sawit(palm kernel oil) di PT. Wilmar Nabati Indonesia, khususnya proses refinery crude kernel stearin (CKS) menjadi refinery kernel stearin (RKS).

TINJAUAN PUSTAKA

II.1 Kelapa Sawit

Kelapa sawit (Elais gueenensis Jacq.) adalah tanaman hujan tropis yang banyak ditemukan di daerah Afrika Barat (Poku, 2002), kemudian kelapa sawit dikenalkan di Asia Tenggara sebagai tanaman hias, yang pertama kali ditanam di Kebun Raya Bogor, Indonesia pada tahun 1884 (Guntone, 2002). Kelapa sawit memiiki nilai ekonomis yang tinggi karena buah dari kelapa sawit dapat digunakan sebagai bahan baku minyak nabati. Pada umumnya buah sawit mempunyai ukuran panjang 2 hingga 5 cm dan berat 3 sampai 30 gram, berwana ungu hitam pada saat muda dan berwana kuning merah saat tua dan matang (Muchtadi, 1992). Sedangkan daging buah berwarna putih kuning ketika muda dan berwarna jingga setelah matang (Keteran, 2005).

Gambar II.1 Buah Kelapa Sawit

Kelapa sawit banyak dibudidayakan di Indonesia, diantaranya adalah jenis Dura, Psifera, dan Tenera. Bagian buahnya terdiri dari eksokarp (kulit paling luar), mesokarp (serabut, mirip serabut kelapa), endocarp (tempurung) dan kernel (inti sawit). Pengolahan bagian serabutnya dengan cara ekstraksidapat menghasilkan Crude Palm Oil (CPO), sedangkan pengolahan bagian kernel (inti) dapat menghasilkan Palm Kernel Oil (PKO). CPO dengan

teknologi pengolahan lebih lanjut yaitu fraksinasi dapat terpisah paling tidak menjadi dua fraksi utama yaitu stearin (pada suhu kamar berbentuk padat) dan olein (pada suhu kamar berbentuk cair).

II.2 Minyak Kelapa Sawit

Minyak kelapa sawit adalah suatu produk bahan makanan yang mempunyai dua aspek kualitas. Aspek pertama berhubungan dengan kadar dan kualitas asam lemak, kelembaban dan kadar kotoran. sedangkan aspek kedua berhubungan dengan rasa, aroma, kejernihan serta kemurnian produk minyak sawit. Kelapa sawit bermutu prima atau special quality adalah minyak sawit yang mengandung asam lemak jenuh atau free fatty acid (FFA) tidak lebih dari 2% pada saat pengapalan. Sedangkan kualitas standar minyak kelapa sawit pada umumnya tidak mengandung lebih dari 5% FFA. Setelah pengolahan kelapa sawit yang bermutu, akan menghasilkan rendemen minyak sebesar 22,1 % ‐ 22,2 % (tertinggi) dengan kadar asam lemak bebas 1,7 % ‐ 2,1 % (terendah) (Depperin, 2007).

Minyak sawit dibagi menjadi dua bagian yaitu minyak sawit kasar (CPO) dan minyak inti sawit kasar (CPKO) yang banyak mengandung komponen mayor seperti trigliserida serta komponen minor diantaranya asam lemak bebas, glikolipid, fosfolipid, logam berat (Fe, Cu, dan lain-lain) (Goh, 1984). Oleh karena itu diperlukan suatu proses untuk menghilangkan senyawa-senyawa pengotor tersebut yaitu dengan cara refinery. Dan untuk CPO maupun CPKO dapat difraksinasi berdasarkan fraksi padat dan fraksi cairnya. Fraksinasi CPO menghasilkan olein (crude palm olein) dan fraksi stearin (crude palm stearin) sedangkan CPKO difraksinasi menghasilkan fraksi olein (crude kernel olein) dan fraksi stearin (crude kernel stearin).

Karakteristik produk turunan CPO dan CPKO dapat dimanfaatkan untuk membuat produk pangan dan non pangan. Salah satu proses yang digunakan untuk

memodifikasi produk turunan CPO dan CPKO adalah dengan cara hidrogenasi. Dengan proses hidrogenasi CPO dan CPKO dapat dihasilkan produk sebagai bahan baku pembuatan shortening, margarin dan oleokimia seperti fatty acid, fatty alcohol, dan lain-lain (Basiron, 2000).

II.3Refine Kernel Stearin

Refine kernel stearin adalah minyak hasil proses pemurnian dari serabut, gram, atau kotoran-kotoran yang ada pada crude kernel stearin (CKS) (Muchtadi, 1992). Minyak RKS ini mempunyai nilai jual yang lebih tinggi dari CKS itu semua disebabkan karena menurunnya kadar FFA yang terkandung di dalam CKS tersebut melalui proses refinery atau pemurnian.

II.4 Refinery

Refinery merupakan proses pemurnian minyak darikotoran-kotoran yang berupa serabut atau gram yang ada pada semua jenis minyak sawit baik turunan dari CPO maupun CPKO. Proses refinery dimaksudkan untuk menurunkan kadarfree fatty acid(FFA) yang ada pada minyak (Ketaren,1986), sehingga minyak tersebut bisa diproses lebih lanjut untuk dibuat produk. Pada proses refenery biasanya menggunakan senyawa kimia yang digunakan sebagai pereaksi dan pengikat kotoran-kotoran yang terkandung di dalam minyak tersebut. Proses refinerybiasanya terdiri dari 4 tahap yaitu :pre-treatment, pre-treatment degumming, filtrasi, dan deoderasi.

METODE PELAKSANAAN

III.1 Jadwal Kegiatan

Hari ke- Hari dan Tanggal Jenis Kegiatan

1 Senin, 20 Januari 2014 Clasroom (briefing PKL, company profile, materi K3) 2 Selasa, 21 Januari 2014 Materi: Pengenalan secara

umum proses refenery

3 Rabu, 22 Januari 2014 Materi: Pengenalan proses refinery di control room

4 Kamis, 23 Januari 2014 Materi: Penjelasan proses refenery di control room

5 Jumat, 24 Januari 2014 Materi: Wilmar induction training

7 Sabtu, 25 Januari 2014 Materi: Penjelasan proses refenery di control room

8 Senin, 27 Januari 2014 Studi Lapang: pengenalan plant refenery

9 Selasa, 28 Januari 2014 Diskusi tugas khusus 10 Rabu, 29 Januari 2014 Diskusi tugas khusus 11 Kamis, 30 Januari 2014 Konsultasi tugas khusus 12 Sabtu, 1 Februari 2014 Diskusi tugas

13 Rabu, 5 Februari 2014 Materi: Mekasnisme refenery kernel stearin

14 6-11 Februari 2014 Pengerjaan laporan 15 Rabu, 12 Februari 2014 Konsultasi Laporan 16 Kamis, 13 Februari 2014 Pengerjaan laporan 17 Jumat, 14 Februari 2014 Pengerjaan laporan 18 Senin, 17 Februari 2014 Presentasi

19 20

21 Kamis, 20 Februari 2014 Pengumpulan laporan III.2 Metode Pelaksanaan

Bentuk kegiatan yang dilakukan selama pelaksanaan Praktek Kerja Lapang yaitu :

1. Studi Lapang / Riset Lapang

Kegiatan ini mengadakan pengamatan langsung di lapangan dengan cara:

a. Observasi

Kegiatan meninjau, mengamati dan memahami proses refinery dan hidrogenasi minyak inti sawit secara langsung.

b. Orientasi (praktek kerja)

Kegiatan orientasi ini dilakukan dengan pekerja ataupun karyawan secara individual atau bersama-sama dan mengikuti aktivitas proses hidrogenasi sesuai dengan aktivitas yang ada di perusahaan.

c. Wawancara dan diskusi

Kegiatan wawancara dan diskusi secara langsung dengan operator, foreman dan Supervisor Departemen Refinery and Speciality Fats PT Wilmar Nabati Indonesia Gresik untuk memperoleh informasi yang diperlukan.

d. Dokumentasi

Kegiatan ini dilakukan dengan cara pencariandan pengumpulan dokumen-dokumen, laporan-laporan, buku-buku yang berhubungan dengan obyek pembahasan.

2. Studi Literatur / Riset Pustaka

Kegiatan ini dilakukan dengan cara pengumpulan data sekunder dan informasi dari buku, jurnal maupun internet yang berhubungan dengan proses.

HASIL DAN PEMBAHASAN

IV.1 Profil Perusahaan IV.1.1 Sejarah Perusahaan

Berdirinya Wlmar diawali dengan didirikannyapabrik es PT Karya Prajona Nelayan di Paya Pasir-Belawanpada tanggal 1 Agustus 1979. PT Karya Prajona Nelayan memproduksi es untuk didistribusikan kepada para nelayan yang digunakan untuk mengawetkan ikan hasil tangkapan. Pada tanggal 1 Juli 1981 PT Karya Prajona Nelayan mulai beroperasi memproduksi es batangan. PT Karya Prajona Nelayan mulai memasuki bisnis kelapa sawit dengan didirikannya pabrik Palm Kernel Oil (PKO) pada tahun 1983 dan diberi nama PT KPN Paya Pasir. Setelah lima tahun beroperasi, PT KPN Paya Pasir mulai melakukan ekspor minyak sawit melalui Polonia Trading House Hongkong pada tahun 1982-1988.

Setelah sukses dengan ekspor minyak sawit, PT Karya Prajona Nelayan memasuki bisnis perkebunan kelapa sawit. Selama periode 1989-1990 didirikan pabrik PKO dan Refinerypertama di Desa Bukit Kapur dengan nama PTBukit Kapur Reksa-Dumai dan pada tahun 1991 berkembang dengan didirikan pabrik kedua berlokasi di jalan Datuk Laksamana, areal pelabuhan Dumai yang kemudian di jadikan sebagai pabrik dan kantor pusat untuk wilayah Dumai. Perkembangan Wilmar didukung juga dengan lokasi pabrik yang strategis, yaitu fasilitas dermaga dari Pelindo yang dapat menyandarkan kapal-kapal bertaraf internasional untuk ekspor dengan daya angkut 30.000 MT.

Pada awal tahun 2004, manajemen Wilmar telah memutuskan untuk menambah tangki timbun bahan baku Crude Palm Oil (CPO) sebesar 12.000 MT. Dengan penambahan tangki timbun ini, tentu secara langsung dan tidak langsung akan berpengaruh pada perekonomian di Riau pada umunnya dan kota Dumai pada khususnya.Wilmar telah mampu mengolah CPO sebesar

4.100 MT/harinya dan PK crushing sebanyak 1000 MT/harinya yang menjadikan Wilmar sebagai produsen dan pengekspor minyak sawit terbesar di Indonesia.

Perkembangan lain yang dilakukan oleh manajemen Wilmar yaitu pada awal tahun 2005 kembali membangun pabrik di kawasan industri Dumai-Pelitung berupa pembangunan refineri dan fraksinasi dengan kapasitas 5.600 MTD dan PK Crusing plant dengan kapasitas 1.500 TPD (Ton Per Day). Adapun perkembangan pabrik ini didukung dengan pelabuhan yang mempunyai dermaga dengan panjang 425 meter dan kolom pelabuhan dengan kedalaman 14 meter, yang dapat disandari oleh kapal dengan bobot 50.000 DWT dan akan dikembangkan untuk dapat disandari kapal 70.000 DWT.

Pada tahun 2006 merupakan suatu langkah besar bagi Wilmar karena pada saat itu resmi terdaftar di bursa efek Singapura dengan nama Wilmar International Limited. Pada tahun 2008 Wilmar memasuki downstream bussiness and others dengan dibangunnya pabrik Refinery Oleochemical dan Biodiesel di Gresik dengan nama PT Wilmar Nabati Indonesia.Komitmen yang tinggi dari manajemen dan karyawannya memungkinkan Wilmar untuk berkembang lebih besar lagi.Hal ini terbukti dengan diperolehnya sertifikat ISO 9001:2008 pada tanggal 16 oktober 2009. Pada tahun 2010-2011 mulai memasuki bisnis gula, yakni dimulai dengan membangun perkebunan tebu di Merauke, membeli pabrik gula Sucrogen di Australia, PT Jawa Manis dan PT Duta Sugar International di Banten.

IV.1.2 Visi dan Misi

Di dalam menjalankan operasional perusahaaan, manjemen PT Wilmar Nabati telah menetapkan suatu visi dan misi. Visi dan Misi tersebut adalah sebagai berikut:

1. Visi: “Perusahaan kelas dunia yang dinamis di bisnis agrikultur dan industri terkait dengan pertumbuhan yang dinamis, dengan tetap

mempertahankan posisinya sebagai pemimpin pasar di dunia, melalui kemitraan dan manajemen yang baik”.

2. Misi: “Menjadi mitra bisnis yang unggul dan layak dipercaya bagi stakeholders”.

IV.1.3Business Record

Selama perjalanannya Wilmar Group memiliki rekaman bisnis (business record) yang cukup membanggakan, diantaranya :

a. Pengolah dan penghasil minyak kelapa sawit dan turunannya terbesar di Asia Pasifik.

b. Salah satu perusahaan perkebunan terbesar di Indonesia dan Malaysia.

c. Memiliki pabrik biodiesel terbesar di dunia.

d. Salah satu yang terbesar dalam pengolahan minyak goreng dan turunannya serta pabrik oleochemicals di China.

e. Salah satu yang terbesar dalam pengolahan minyak goreng dan pemimpin pasar minyak goreng di India. f. Pengolah minyak goreng terbesar di Ukraina.

g. Pengekspor minyak goreng terbesar ke Afrika Timur dan Afrika Selatan.

IV.1.4 Nilai Inti

Wilmar Group memiliki 5 nilai inti (core values) yang digunakan sebagai nilai-nilai dasar yang dianut, dipercaya dan dilaksanakan dengan sepenuh hati dan konsisten oleh seluruh karyawan Wilmar Group. Kelima poin tersebut selalu dipegang dan dijalankan oleh semua elemen yang berada dalam lingkungan perusahaan. Kelima nilai inti tersebut adalah sebagai berikut:

1. Profesionalisme yang didasari rasa memiliki 2. Kerendahan hati yang didasari kesederhanaan 3. Integritas yang didasari kejujuran

5. Kepemimpinan yang berwawasan global IV.1.5 Struktur Organisasi Perusahaan

Organisasi di unit DepartemenRefinery &Speciality FatsPT Wilmar Nabati Gresikterdiri dari seorang Production Manager, seorang Assistant Manager, seorang Supervisor dan seorang Assistant Supervisor. Assistant Supervisormembawahi Shift Leader, seorang Shift LeaderMembawahi Foreman. Untuk masing-masing Foremen membawahi Operator. Selain itu, ada juga bagian Production Administration, Engineer Process, Mechanical Process dan Outsourching. Struktur organisasi di Departemen Refinery & Speciality Fats PT Wilmar Nabati Gresik dapat dilihat pada Lampiran A.

Berikut ini merupakan tugas dan wewenang dari masing-masing jabatan dalam struktur organisasi di PT Wilmar Nabati Indonesia Gresik:

1. Nama Jabatan: Manager Produksi Ruang Lingkup Kerja:

a. Membuat rencana (planning) proses produksi.

b. Membuat sistem yang baik sehingga seluruh kegiatan efektif dan efisien.

c. Membut metoda yang tepat untuk melaksanakan saving cost programe.

d. Pelaksana kepersonaliaan di departemen produksi. e. Pembuat keputusan dan penanggung-jawab untuk

seluruh kegiatan.

f. Membuat budget tahunan untuk produksi (Refineri dan Fraksinasi).

g. Mencari materi dantempat pelatihan bagi seluruh personil produksi.

h. Persetujuan dan kontrol Shutdown plant.

i. Mengkoordinir pelaksanaan Rencana Kerja Sasaran Mutu.

j. Memutuskan, mencari atau memanggil tenaga ahli atau teknisi dari luar (eksternal) untuk membantu

menyelesaikan masalah-masalah yang mengganggu realisasi produk.

k. Membuat eveluasi/penilaian karya terhadap bawahan. l. Bersama-sama dengan MR dan manager lain

mengadakan Management Review. Tanggung Jawab:

a. Tercapai target (kapasitas dan kualitas) sesuai sasaran mutu.

b. Proses berjalan sesuai rencana.

c. Sumber daya manusia semakin meningkat dan bermutu.

d. Sistem Manajemen Mutu terimplementasi dengan baik.

e. Plant berjalan dengan efektif dan efisien.

f. Perbaikan pada proses dan sistem yang terus-menerus.

g. Tecipta suasana kerja yang harmonis, rasa memiliki seluruh personil yang tinggi.

h. Menyelesaikan/meredam apabila terjadi gejolak pada karyawan.

i. Seluruh personil produksi tahu gambaran ke depan, tujuan dan arah baik jangka pendek maupun jangka panjang (misi dan visi perusahaan).

j. Mematuhi dan menaati semua peraturan LK3 yang berlaku/memastikan bahwa pekerjaan dilkukan dengan aman sesuai prosedur & peraturan LK3. Wewenang:

a. Pengambil kebijakan dalam setiap perubahan yang berhubungan modifikasi atau rencana perbaikan. b. Menyetujui cuti dan realisasi lembur.

c. Membuat keputusan tentang promosi, demosi, mutasi atau PHK terhadap bawahan.

d. Memberikan teguran, peringatan kepada bawahan yang melanggar aturan/prosedur.

2. Nama Jabatan: Superintendent (Assistant Manager Production)

a. Membuat rencana mutu, prosedur mutu dan prosedur kerja.

b. Membuat pembagian tugas seluruh bawahan.

c. Membuat metoda yang tepat untuk pelaksanaan saving cost programe.

d. Menyelesaikan masalah-masalah yang terjadi yang berhubungan dengan personal produksi.

e. Membuat jadwal pelatihan bagi seluruh personil produksi.

f. Membuat rencana Shutdown plant. g. Mengontrol pelaksanaan Shutdown plant.

h. Memberikan pengarahan dan pelatihan (in-house). i. Mengontrol pelaksanaan implementasi sistem

manajemen mutu.

j. Membuat evaluasi/penilaian karya terhadap seluruh bawahan.

k. Mempresentasikan performansi produksi kepada manajemen dan membantu manager produksi dalam Management Review.

Tanggung Jawab:

a. Tercapai target (kapasitas dan kualitas) sesuai sasaran mutu.

b. Proses berjalan sesuai rencana.

c. Seluruh personil (bawahan) terbina dan terdidik. d. Sistem Manajemen Mutu terimplementasi dengan

baik.

e. Plant berjalan dengan efektif dan efisien.

f. Perbaikan pada proses dan sistem yang terus-menerus dan kontinual.

g. Mematuhi dan menaati semua peraturan LK3 yang berlaku/memastikan bahwa pekerjaan dilkukan dengan aman sesuai prosedur dan peraturan LK3. Wewenang:

a. Pengambil kebijakan dalam setiap perubahan yang berhubungan modifikasi atau rencana perbaikan. b. Menyetujui cuti dan realisasi lembur.

c. Memberi saran kepada atasan tentang promosi, demosi, mutasi terhadap seluruh bawahan.

d. Memberikan teeguran, peringatan kepada bawahan yang melanggar aturan/prosedur.

3. Nama Jabatan : Supervisior Ruang Lingkup Kerja:

a. Mengawasi kegiatan proses produksi sesuai dengan rencana dan prosedur kerja.

b. Memeriksa seluruh laporan dan catatan yang dibuat Foreman/Operator apakah sudah sesuai dengan typical (kualitas dan kapasitas).

c. Melakukan koordinasi dengan pihak Engineering, QA/QC, PPIC, dan Operation untuk mendukung kegiatan proses sehingga sasaran mutu dapat dicapai.

d. Kontrol pemakaian seluruh barang sonsumable dan membuat data pemakaiannya.

e. Membuat laporan harian dan mengesahakam laporan yang dibuat Foreman.

f. Mengkoordinasi, mengawasi operasioanal kontraktor pengisian B/E, Norit danChemical (Phosporic Acid). g. Mengambil keputusan untuk transfer produk tidak

sesuai guna mengurangi down time.

h. Memberikan pelatihan (in-house) kepada seluruh bawahan tentang proses.

i. Membuat jadwal atau planning perawatan atau pembersihan, penggantian dan modifikas peralatan proses.

j. Menyelesaikan masalah yang berhubungan dengan personalia di produksi.

k. Melaksanakan pekerjaan-pekerjaan lain yang diinstruksikan atasan selama tidak menyimpang dari tujuan jabatan di atas.

Tanggung Jawab:

a. Aktifitas seluruh bawahan berjalan dengan lancar setiap harinya.

b. Menindaklanjuti seluruh masalah bawahan yang berhubungan dengan kepersonaliaan dan administrasi.

c. Kegiatan proses (realisasi produksi) lancar dan hasilnya sesuai dengan sasaran.

d. Menjalankan Rencana Kerja untuk pencapaian sasaran mutu.

e. Sebagai jembatan antar pihak Top management dengan bawahan dalam hal menyampaikan perintah/arahan dan sebaliknya meneruskan ke atas aspirasi bawahan tersebut.

f. Seluruh catatan mutu terjamin ketepatan, keakuratan, keabsahan dan dokumentasinya.

g. Melakukan pembinaan kepada seluruh bawahan. h. Tercapai target sesuai sasaran mutu.

i. Mematuhi dan menaati semua peraturan LK3 yang berlaku/memastkan bahwa pekerjaan dilakukan dengan aman sesuai prosedur dan peraturan LK3. Wewenang:

a. Menetukan setting proses atau perubahannya sesuai dengan kebutuhan kualitas.

b. Mengatur pembagian tugas/schedule shift kepada bawahan.

c. Memberikan persetujuan kepada bawahan yang berhubungan dengan kegiatan meninggalkan area kerja, cuti, realisasi lembur dan lain-lain.

d. Meminta suatu perubahan (modiikasi) terhadap peralatan sesuai kebutuhan.

e. Memberikan masukan kepada atasan/manajemen tentang promosi, demosi, mutasi terhadap seluruh bawahan.

f. Memberikan teguran, peringatan kepada bawahan yang melanggar aturan/prosedur.

4. Nama Jabatan: Assistant Supervisior Lingkup Ruang Kerja:

a. Mengawasi operasioanal plant, Foreman dan Operator, pemantauan produk dan proses, dan pemeriksaan catatan mutu.

b. Memimpin dan mengarahkan Foreman dan Operator untuk menjalankan aktifitas realisasi produk sesuai rencana.

c. Melakukan penyesuaian setting parameter proses untuk mendapatkan kualiti/kuantiti termasuk perubahan setting bila diperlukan.

d. Memastikan pengambilan sampel sesuai prosedur dan memeriksa hasil inspeksi apakah sudah sesuai spesifikasi yang ditentukan.

e. Melakukan kerjasama/koordinasi dengan Departemen lain yang menunjang kegiatan/aktifitas proses.

f. Bersama-sama dengan orang engineering menyelesaikan perbaikan peralatan yang rusak untuk menghindari banyaknya down time.

g. Mengambil keputusan untuk transfer produk tidak sesuai guna mengurangi down time.

h. Membuat laopran kerja dan data-data kualitas/kuantitas setiap shift-nya dan melakukan serahterima pekerjaan peralatan kerja, outstanding pekerjaan, informasi operasional maupun permasalahan yang dihadapi.

i. Membantu supervisoruntuk memunculkan suatu gagasan-gagasan dalam memperbaiki performansi produksi termasuk cost saving programme.

j. Membantu supervisor mengontrol imlementasi sistem manajemen mutu.

k. Melaksanakan pekerjaan-pekerjaan lain yang diinstruksikan atasan selama tidak menyimpang dari tujuan jabatan di atas.

Tanggung Jawab:

a. Seluruh aktifitas yang berhubungan dengan proses, Foreman dan Operator di shift harus berjalan sesuai dengan planning dan terkendali.

b. Prinsip Kesehatan dan Keselamatan kerja terkontrol di shift-nya.

c. Data-data yang dicatat operator diperiksa dan disahkan.

d. Laporan shift diperiksa kekakuratan datanya.

e. Penggunaan consumable (seperti: filter bag, catridges, filter cloth, rubber membrane) terkontrol dan dibuat laporan bila ada pemakaian/penggantian. f. Harus memberikan laporan kepada atasan

(komunikasi langsung) apabila ada masala yang tidak dapat diselesaikan dalam batas waktu tertentu pada shift-nya sesuai prosedur yang berlaku.

g. Seluruh catatan mutu terjamin ketepatan, keakuratan, keabsahan dan dokumentasinya.

h. Melakukan pembinaan kepada seluruh bawahan. i. Tercapai target sesuai sasaran mutu.

j. Mematuhi dan menaati semua peraturan LK3 yang berlaku/memastikan bahwa pekerjaan dilakukan aman sesuai prosedur dan peraturan LK3.

Wewenang:

a. Menentukan perubahan setting proses sesuai kebutuhan (kualiti atau kuatiti).

b. Mengatur pembagian tugas kepada Foremanatau Operator.

c. Memberikan persetujuan kepada Foreman yang berhubungan dengan kegiatan jam istirahat, izin meninggalkan area kerja, realisasi lembur di shift-nya d. Merekomendasikan permohonan cuti Foreman atau

Operator di shift-nya kepada supervisor. 5. Nama Jabatan: Foreman

Ruang Lingkup Kerja:

a. Mengawasi operasional plant dan operator melalui form/log sheet yang ada dan pengawasan langsung ke lapangan.

b. Memimpin dan mengarahkan selruh operator untuk menjalankan aktifitas produksi sesuai rencana termasuk dalam hal pembersihana peralatan proses dan area plant.

c. Melakukan penyesuaian setting parameter proses untuk mendapatkan kualiti/kuantiti termasuk perubahan setting bila diperlukan.

d. Memastikan pemeriksaan/inspeksi kualitas sesuai jadwal yang ditetapkan dan menganalisa sesuai dengan spesifikasi yang ditentukan.

e. Melakukan kerjasama/koordinasi dengan departemen lain yang menunjang jalannya kegiatan/aktifitas proses.

f. Memeriksa mesin-mesin proses dari suatu kerusakan atau kelainan. Apabila ada yang beroperasi tidak normal melaporkannya ke bagian engineering untuk selanjutnya ditindaklanjuti.

g. Membuat laporan kerja dan data-data kualiti/kuantiti setiap shift-nya dan melakukan serah-terima pekerjaan, peralatan kerja, outstanding pekerjaan, informasi operasional ataupun permasalahan yang dihadapi.

h. Membantu supervisor memunculkan gagasan-gagasan dalam hal memperbaiki performansi produksi.

i. Melaksanakan pekerjaan-pekerjaan lain yang diinstruksikan atasan selama tidak meyimpang dari tujuan jabatan di atas.

Tanggung Jawab:

a. Seluruh aktifitas yang berhubungan dengan proses dan operator di shift harus berjalan sesuai dengan planning dan terkendali.

b. Prinsip kesehatan dan keselamatan kerja terkontrol di shift-nya.

c. Kebersihan area kerja dan mesin-mesin proses harus sesuai target.

d. Data-data yang dicatat operator diperiksa dan disahkan.

e. Laporan shift dibuat dan disahkan.

f. Penggunaan consumable (seperti: filter bag, catridges, filter cloth, rubber membrane) terkontrol dan dibuat laporan bila ada pemakaian/penggantian.

g. Melanjutkan/menggantikan pekerjaan rekan kerja yang lain yang tidak hadir sesuai dengan instruksi atasan dan prosedur lembur/kompensasi yang berlaku.

h. Harus memberikan laporan kepada atasan (komunikasi langsung) apabila ada masalah yang tidak dapat diselesaikan dalam batas waktu tertentu pada shift-nya sesuai dengan prosedur yang berlaku. i. Tercapai target sesuai sasaran mutu.

j. Mematuhi dan menaati semua peraturan LK3 yang berlaku/memastikan bahwa pekerjaan dilakukan aman sesuai prosedur dan peraturan LK3.

Wewenang:

a. Menentukan perubahan setting proses sesuai kebutuhan (kualitas/kuantitas).

b. Mengatur pembagian tugas kepada operator.

c. Memberikan persetujuan kepada operator yang berhubungan dengan kegiatan jam istirahat, izin meninggalkan area kerja, realisasi lembur di shift-nya. d. Merekomendasikan permohonan cuti Operator di

shift-nya kepada Supervisor. 6. Nama Jabatan: Operator

Ruang Lingkup Kerja:

a. Mengoperasikan mesin-mesin proses melalui komputer kontrol panel dan lapangan.

b. Mencatat parameter kontrol proses dari komputer dan lapangan.

c. Melaporkan ke atasan (Foreman/Supervisor) bila ada peralatan yang tidak berjalan dengan normal.

d. Memeriksa kecukupan supplai air, steam, angin bahan bakar, bahan kimia pendukung (Phospor, Citric, Bleaching,Norit) dan bahan pendukung lainnya. e. Mengambil dan mengatar sampel minyak sesuai

prosedur dan mencatat hasilnya.

f. Sesuai instruksi/persetujuan dapat merubah dosing chemical sesuai kualitas bahan baku dan produk yang diinginkan.

g. Membersihkan area plant, control room dan mesin-mesin proses.

h. Mengganti filter catridges, bag, cloth, rubber membrane sesuai kebutuhan dan jadwal.

i. Bongkar pasang dan cleaning PHE (Plate Heat Exchanger).

j. Bongkar pasangfilter leaf dan pembersihan leaf-nya. k. Mengembalikan sisa-sisa minyak bekas sampling

atau yang tercecer ke slope tank. l. Membersihkan chillertube.

m. Membersihakan Cooling Tower.

n. Melaksanakan pekerjaan-pekerjaan lain yang diinstruksikan atasan selama tidak menyimpang dari tujuan jabatan di atas.

Tanggung Jawab:

a. Melaksanakan pekerjaan sesuai instruksi/prosedur. Jadwal yang diberikan dengan batas waktu yang ditentukan serta bekerja dengna prinsip kesehatan dan keselamatan.

b. Memberikan data dengan benar, akurat dan tepat waktu.

c. Menggunakan secara benar, merawat, membersihkan, menyimpan peralatan dan kelengkapan kerja.

d. Melaksanakan dan menjaga kebersihan areal kerja dan mesin-mesin proses.

e. Melanjutkan pekerjaan rekan kerja lain sesuai dengan instruksi atasan dan prosedur.

f. Mematuhi dan menaati semua peraturan LK3 yang berlaku/memastikan bahwa pekerjaan dilakukan aman sesuai prosedur dan peraturan LK3.

Wewenang:

a. Mendapat instruksi untuk perubahan setting sesuai kebutuhan kualitas/kuantitas.

b. Mendapat persetujuan dari atasan yang berhubungan dengan kegiatan jam istirahat, izin meninngalkan area kerja, realisasi lembur.

7. Nama Jabatan : Production Administration Ruang Lingkup Kerja:

a. Mendistribusikan laporan harian ke Departemen/jabatan terkait.

b. Pengarsipan catatan mutu, termasuk pengendaliannya.

c. Pengadaan peralatan pendukung operasional seperti form kosong, kertas dan lain-lain.

d. Mengantar form cuti, realisasi lembur.

e. Mengisi form perbandingan pengisian dan dozingBleaching/Carbon.

f. Membuat SPK pekerjaan kontraktor yang ada di Departemen Produksi.

g. Membuka SIV atau PR barang yang akan dipakai di Produksi.

h. Mengatar surat ke Departemen lain. i. Membersihkan peralatan kantor.

j. Menyampaikan keluhan personil produksi ke PGA yang berhubungan dengan ketidaksesuaian over time, kompensasi, extra fooding dan lain-lain.

k. Melaksanakan pekerjaan-pekerjaan lain yang diinstruksikan atasan selama tidak menyimpang dari tujuan jabatan diatas.

Tanggung Jawab:

a. Catatan mutu yang berhubungan dengan ISO terasrsip dan terkendali sesuai prosedur.

b. Peralatan pendukung operasional selalu tersedia dan cukup.

c. Data cuti, lembur, kompensasi dan lain-lain sampai ke PGA tepat waktu.

d. Pengisian Bleaching/Carbon (oleh kontraktor) dan dozing terdata perbandingannya setiap harinya dan akhir bulan SPK diterbitkan.

e. Kantor produksi bersih dan teratur.

f. Mematuhi dan menaati semua peraturan LK3 yang berlaku/memastikan bahwa pekerjaan dilakukan aman sesuai prosedur dan peraturan LK3.

Wewenang:

a. Melaporkan setiap permasalahan yang timbul dalam pembuatan surat-surat yang keluar kepada Head of Departement.

8. Nama Jabatan:Mechanical Process Ruang Lingkup Kerja:

a. Memastikanrecord maintenance dan WO (by engineering service) serta membuat evaluasi setiap bulannya

b. Mengotrol performansi kinerja equipment/special equipment.

c. Memastikan ketersedian sparepartplant (minimum stock).

d. Memastikan dan mengontrol kondisi plant dalam keadaan bersih (base sanitasi dan HACCP plant). e. Mendapatkan biaya operasional yang efisien dengan

memaksimalkan kontrol penggunaan dan pemakaian sparepart.

f. Penggunaan material yang tepat guna dan tepat fungsi.

g. Memastikan kegiatan corective dan preventivemanitenance serta sparepartplant terdata dan lengkap.

Tanggung Jawab:

a. Menganalisa kebenaran data dari masukan data. b. Melihat korelasi dari data-data yang ada dan

memberikan kesimpulan sehingga dapat menjadi input bagi input production head.

c. Mempertahankan kondisi plant dalam performansi terbaik dari segi equipment, building dan lingkungan area plant dalam mencapai prestasi kunci.

d. Record maintenance dan WO (by engineering service) serta membuat evaluasi setiap bulannya. Wewenang:

a. Untuk mengambil tindakan yang diperlukan demi tercapainya kelancaran operasional plant.

b. Memastikan keselamatan dan kesehatan kerja terpenuhi.

9. Nama Jabatan: Process Engineer Ruang Lingkup Kerja:

a. Melakukan peningkatan operasional plant dari kondisi yang sudah ada perlu ditingkatkan atau perlu modifikasi bahkan perlu penambahan equipment baru.

b. Koordinasi dengan project Department/engineering service dan operational plant untuk penerapan improvement yang ada.

c. Berkoordinasi dengan vendor/supplier untuk menggali informasi dan sharing teknologi untuk kepentingan improvement.

d. Mengadopsi, mengupdate informasi teknologi baru yang bermanfaat untuk peningkatan performance plant.

e. Memastikan kegiatan operasional kerja terdata dan lengkap (terekam dengan baik).

f. Mempresentasikan setiap improvement yang telah dilakukan ke team produksi.

Tanggung Jawab:

a. Menghasilkan improvement yang dapat meningkatkan efisiensi dan efektifitas operational plant

b. Saving cost.

c. Mematuhi dan menaati semua peraturan LK3 yang berlaku/memastikan bahwa pekerjaan dilakukan aman sesuai prosedur dan peraturan LK3.

Wewenang:

a. Melakukan modifikasi sesuai kebutuhan di lapangan setelah mendapat persetujuan dari semua team base yang telah dibuat.

b. Memastikan faktor keselamatan dan kesehatan kerja terpenuhi.

10. Nama Jabatan: Dump Truck and Heavy Duty Operator

Ruang Lingkup Kerja:

a. Melaksanakan pembuangan spent earth refinery pada tempatnya.

b. Menggunakan muatan yang sesuai kapasitas truk. c. Memastikan hasil kerja sudah sesuai dengan standar. d. Merawat alat kerja dengan baik.

e. Menjaga kebersihan lingkungan kerja.

f. Perlengkapan keamanan di rawat dan dipakai sesuai kebutuhan.

g. Memastikan kegiatan operasional kerja terdata dan lengkap (checklist).

Tanggung Jawab:

a. Tidak menimbulkan breakdown time akibat spent earth.

b. Mempertahankan kondisi dump truck dalam performance yang baik.

c. Mematuhi dan menaati semua peraturan LK3 yang berlaku/memastikan bahwa pekerjaan dilakukan dengna aman dan sesuai prosedur dan peraturan LK3.

Wewenang:

a. Memastikan keselamatan dan kesehatan kerja terpenuhi.

b. Mengontrol kebersihan lingkungan kerjanya. 11. Nama Jabatan: Outsourching

Ruang Lingkup Kerja:

a. Mengisi chemical untuk proses

b. Membersihkan area plant, area luar plant, buffer tank, control room, fat trap, dan mesin-mesin proses.

c. Membantu operator mengganti filter catridges, bag, cloth, rubber membrane sesuai kebutuhan dan jadwal. d. Membantu operator bongkar pasang dan cleaning

PHE (plate heat exchanger).

e. Membantu operator bongkar pasang filter leafniagara dan pembersihan leaf-nya.

f. Mengembalikan sisa-sisa minyak bekas sampling atau yang tercecer ke slope tank.

Tanggung Jawab:

a. Melaksanakan pekerjaan sesuai instruksi/prosedur, jadwal yang diberikan dengan batas waktu yang telah ditentukan serta bekerja dengan prinsip kesehatan dan keselamatan.

b. Bekerja sesuai dengan jadwal dan area.

c. Menggunakan secara benar, merawat, membersihkan, meyimpan peralatan, dan kelengkapan kerja.

d. Melaksanakan dan menjaga kebersihan areal kerja dan mesin-mesin proses.

e. Melanjutkan pekerjaan rekan kerja lain sesuai dengan instruksi atasan dan prosedur.

f. Mematuhi dan menaati semua peraturan LK3 yang berlaku/memastikan bahwa pekerjaan dilakukan aman sesuai prosedur dan peraturan LK3.

Wewenang:

a. Mendapat persetujuan dari atasan yang berhubungan dengan kegiatan jam istirahat, izin meninggalkan area kerja, realisasi lembur.

b. Mendapat rekomendasi. IV.1.6 Lokasi Pabrik

PT Wilmar Nabati Indonesia terletak di wilayah Gresik, tepatnya berada di Jalan Kapten Darmo Sugondo No. 56 Kelurahan Indro, Gresik, Jawa Timur. Luas keseluruhan pabrik yaitu 75 ha.Adapun batas-batas lingkungan pabrik adalah sebagai berikut :

a. Sebelah utara : PT. Marina Shipyard Indonesia b. Sebelah selatan : Perumahan Perhutani

c. Sebelah timur : Selat Madura

Gambar IV.1 BatasLingkungan Pabrik PT WINA

Apabila ditinjau dari letak geografis, PT Wilmar Nabati Indonesia Gresik sangatlah strategis. Jarak dengan kota Surabaya relatif dekat yakni sekitar 30 Km. Kota Surabaya merupakan kota terbesar kedua setelah Jakarta, Kota Surabaya juga dekat dengan pelabuhan dan juga berseberangan dengan pulau Kalimantan dan Sulawesi sehingga mempermudah pemasaran produk, khususnya wilayah Indonesia bagian timur. Selain itu kota Surabaya merupakan pusat sparepart bagi mesin-mesin atau kendaraan yang mendukung proses produksi.

Jarak pelabuhan Tanjung Perak dengan PT Wilmar Nabati Gresikcukup dekat yakni sekitar 16 Km. Penerimaan bahan mentah berupa Crude Palm Oil (CPO) dari Kalimantan ditempuh melalui jalur laut yang kemudian diterima oleh pihak PT Wilmar Nabati Gresik di pelabuhan Tanjung Perak. Selain itu bahan baku juga langsung diterima melalui pelabuhan/jetty yang dimiliki oleh PT Wilmar Nabati sendiri. Selain itu juga jarak dengan Bandara Juanda sekitar 45 Km. Dengan jarak yang relatif dekat ini akan memudahkan investor asing untuk menuju PT Wilmar Nabati Indonesia. Jarak tersebut dapat dikatakan cukup dekat, sehingga dapat meminimalkan biaya pengadaan bahan baku. S elat M adu ra Perum. Perhutani Ja la n R a y a K a p t. D a rm o S u g o n d o PT. Marina Shipyard Indonesia PT WINA Gresik

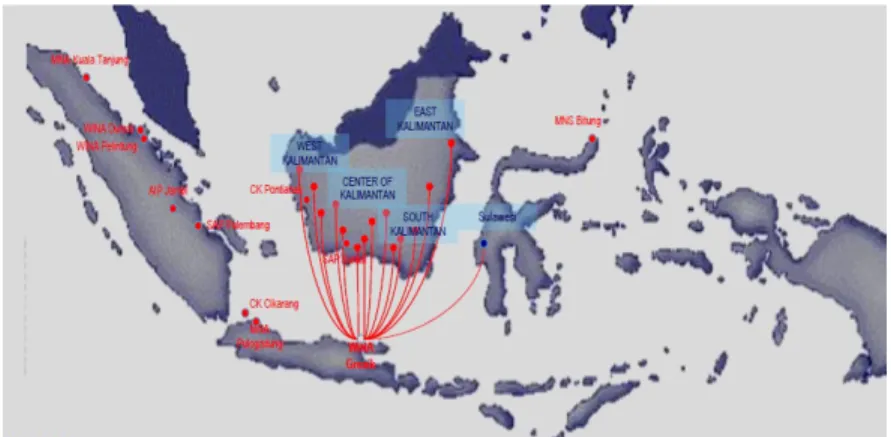

Gambar 4.2 Lokasi PT Wilmar Nabati Indonesia unit Gresik PT Wilmar Nabati Gresik terletak di tepi jalan raya, tepatnya Jln Kapten Darmo Sugondo No.56 Gresik. Letak geografis pabrik yang strategis ini dapat memudahkan transportasi, baik bahan mentah, bahan bakar (batu bara) untuk boiler, dan produk yang akan dipasarkan.

Gambar IV.3 Lokasi PT WINA Gresik yang memungkinkan pengiriman langsung bahan mentah

PT Wilmar Nabati Indonesia Gresik merupakan Badan Usaha Milik Swasta yang saat ini dikelola oleh Wilmar International. Pabrik ini dipimpin oleh seorang Director Executive. Tenaga kerja di PT Wilmar Nabati Indonesia Gresik dibedakan menjadi dua bagian, yaitu:

1. Tenaga kerja shift

Tenaga kerja yang termasuk golongan ini yaitu tenaga kerja yang berhubungan dengan bagian proses produksi serta bagian lain seperti tank farm, quality control, filling plant, packaging, security, dan lain-lain. Mesin-mesin padabagian produksi beroperasi secara terus-menerus selama 24 jam. Oleh karena itu, diperlukan jam kerja karyawan dengan sistem shift yang meliputi:

a. Shift I (pertama) : pukul 08.00-16.00 WIB b. Shift II (kedua) : pukul 16.00-00.00 WIB c. Shift III (ketiga) : pukul 00.00-08.00 WIB 2. Tenaga kerja non-shift

Tenaga kerja yang termasuk dalam kelompok ini yaitu mencakup staff dan karyawan bagian kantor dan administrasi. Tenaga kerja non-shift memiliki enam hari kerja dengan jam kerjauntuk enam hari kerja mulai pukul 08.00-16.00 WIB untuk hari Senin hingga Jumat, dan hari Sabtu pukul 08.00-13.00 WIB.

IV.1.8 Kesejahteraan Karyawan

Untuk meningkatkan produktifitas kesejahteraan keselamatan serta efisiensi kerja para karyawan makaPT Wilmar Nabati Gresik menyediakanfasilitas-fasilitas untuk kesejahteraan karyawannya antara lain:

1. Jaminan Sosial Tenaga Kerja (JAMSOSTEK). 2. AsuransI kesehatan.

3. Poliklinik perusahaan.

4. Koperasi (simpan pinjam). Koperasi bertujuan untuk meningkatkan kesejahteraan karyawan melalui usaha simpan dan pinjam.

5. Bonus tahunan, tunjangan hari raya, extra fooding (untuk shift dan lembur), tunjangan kesehatan,

santunan belasungkawa, santunan kecelakaan kerja, dan tunjangan persalinan.

6. Seragam pekerja.

7. Subsidi pulsa, hal ini dilakukan untuk meningkatkan kemudahan dalam hal komunikasi antar karyawan di PT Wilmar Nabati Gresik.

8. Tunjangan berupa uang makan, transportasi, dan premi hasil.

9. Fasilitas kerohanian dan bimbingan, PT Wilmar Nabati Gresik menyediakan fasilitas mushola yang diperuntukkan bagi karyawan yangmuslim dan fasilitas bimbingan bagi karyawan yang membutuhkan. Bimbingan psikologis tersebut diberikan oleh Sumber Daya Manusia dan Urusan Umum (Personalia) berupa konseling bagi karyawan yang sedang mengalami masalah psikologis terutama yang disebabkan oleh pekerjaan dan yang terjadi pada pekerjaan.

10. Sarana kantin.

11. Rekreasi atau acara pembukaan tahun kerja bersama keluarga.

12. Serikat Pekerja Seluruh Indonesia (SPSI). Dalam SPSI, setiap karyawan berhak untuk menyampaikan aspirasinya untuk kemudian disampaikan dalam rapat bersama dengan pihak management. SPSI juga merupakan sarana untuk menyelesaikan permasalahan yang terjadi diantara karyawan untuk dapat diselesaikan secara musyawarah dan kekeluargaan. 13. Pengembangan karyawan. Pengembangan karyawan

di PT Wilmar Nabati Gresik dilakukan dengan cara: a. Mengirim dan membiayai karyawan yang berprestasi

ke dalam program pelatihan di instansi terkait. b. Mengikutsertakan karyawan dalam seminar-seminar

yang bermutu dan yang berkaitan erat dengan bidang kerjanya.

c. Mempromosikan karyawan yang berprestasi untuk meningkatkan semangat dan prestasi kerja karyawan.

IV.2 Unit Produksi

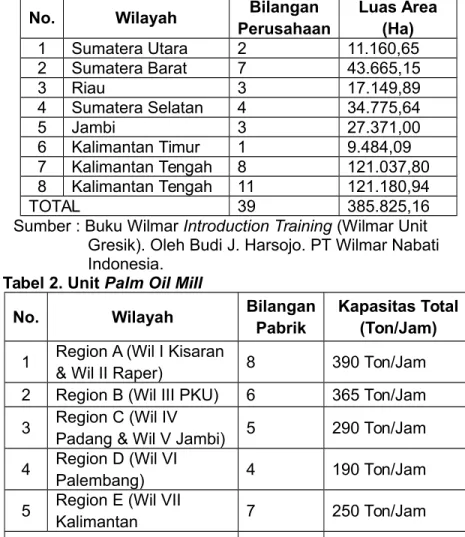

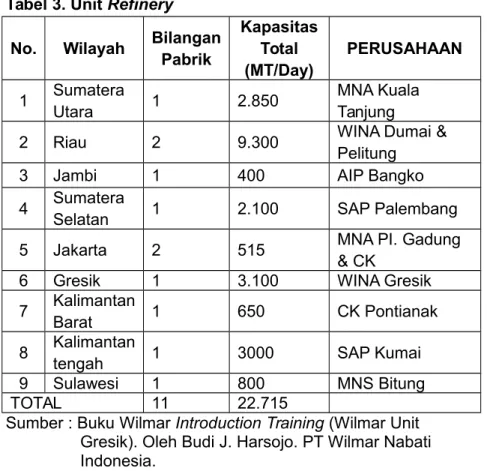

Wilmar Group memiliki unit-unit produksi yang meliputi unit Plantation, unit Palm Oil Mill, unit Refinery dan unit lain yang tersebar di Indonesia. Keempat unit ini dapat dilihat pada Lampiran B.

IV.3 Unit Sarana Pendukung IV.3.2 Utilitas

Utilitas merupakan salah satu aspek yang sangat penting dalam sebuah industri, khususnya industri pangan. Peran utilitas dalam industri adalah membantu jalannya semua kegiatan yang terjadi di dalam industri, meliputi proses produksi, kantor, maupun fasilitas-fasilitas seperti toilet dan mushola. Pada PT Wilmar Nabati Indonesia Gresik, utilitas merupakan sebuah departmen tersendiri namun memiliki fungsi yang sama. Departmen ini menyuplai kebutuhan air, steam, listrik pada setiap plant di masing-masing departemen. Utilitas pada PT Wilmar Nabati Indonesia Gresik meliputi:

a. Steam Boiler

Unit boiler pada PT Wilmar Nabati Indonesia Gresik berfungsi untuk menyediakan steam bertekanan sedang (± 20-50 bar) dan bertekanan tinggi (±50-200 bar). Bahan baku yang digunakan untuk memproduksi steam adalah batubara. Batubara dipilih karena lebih ekonomis dibandingkan gas atau solar.Batubara yang digunakan memiliki nilai kalori minimal 6000, sehingga panas yang dihasilkan cukup besar. Penyimpanan batubara harus diperhatikan, terutama harus dihindarkan dari panas matahari maupun hujan, karena dapat mengurangi nilai kalori batubara.

Boiler batubara ini dapat menghasilkan steam sebanyak ± 225 ton/hari dengan kualitas steam 99,7 % . Air yang digunakan adalah air reverse osmosis (RO) yang disuplai dari water treatment plant. Sebelum digunakan

untuk proses produksi steam, air RO terlebih dahulu diberi tambahan zat anti kerak dan anti korosi agar tidak terjadi kerusakan pada boiler akibat timbulnya korosi dan kerak. Jenis boiler yang digunakan disajikan pada tabel berikut. Tabel IV.1 Data jenis boiler pada unit Utility PT WINA

Gresik

Jenis Jumlah Kemampuan

(ton/hari) Boiler

coal

Boiler power plant 3 225

High Preasure boiler 1 20

Medium Presure boiler 1 35

Boiler Gas 1 15

b. Listrik

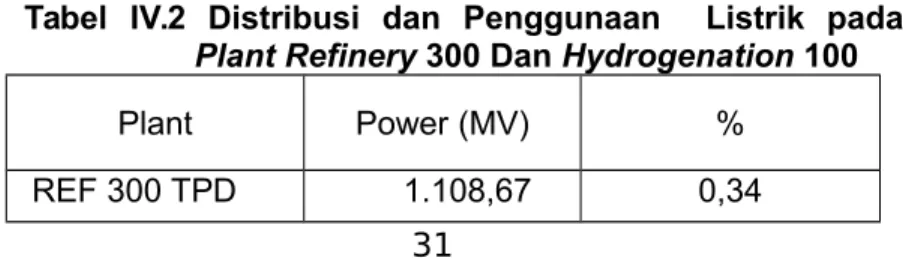

Listrik merupakan utilitas utama yang diperlukan untuk berbagai keperluan dalam suatu industri. Tanpa adanya listrik, semua proses produksi maupun perkantoran tidak akan berjalan. Listrik yang digunakan disuplai dari PLN (Perusahaan Listrik Negara) sebesar 11,5 Mw per hari. selain itu juga sumber listrik didapat dari 2 steam turbine masing-masing 15 Mw/ hari dan turbin gas 6,5 Mw/hari. Data distribusi listrik pada PT Wilmar Nabati Indinesia Gresik dan penggunaan listrik pada plant refinery 300 dan hydrogenation 100 dapat dilihat pada tabel berikut.

Tabel IV.2 Distribusi dan Penggunaan Listrik pada Plant Refinery 300 Dan Hydrogenation 100

Plant Power (MV) %

HYDRO 100 1.030,67 0,31

Sementara itu, terdapat dua buah genset pada unit power house yang berfungsi sebagai sumber listrik cadangan. Masing-masing genset dapat menyuplai 2 Mw. Genset tidak hanya digunakan bila suplai listrik dari PLN mati, akan tetapi juga ketika kebutuhan listrik terlalu tinggi hingga lebih dari 50% beban ter-install (beban listrik diwajibkan 50% oleh PLN). Bahan bakar yang digunakan adalah Neutral Gas (NG) yang berasal dari Perusahaan Gas Negara (PGN).

c. Water Treatment Plant

Kebutuhan air di PT Wilmar Nabati Gresik diperoleh dari unit pengolahan air. Unit pengolahan air tersebut menggunakan air sungai dan air sumur untuk memenuhi kebutuhan air di pabrik dengan melewati serangkaian tahapan sehingga air yang dihasilkan jernih dan bersih dari kotoran yang tak larut maupun yang larut.

Air yang digunakan berasal dari aliran air sungai di sekitar pabrik. Air sungai tersebut harus melalui beberapa treatment sehingga diperoleh air jernih yang terbebas dari segala bentuk pengotor(impurities). Kualitas air sungai yang masuk berubah-ubah sesuai dengan kondisi musim dan cuaca. Sedangkan kualitas air yang keluar memiliki TDS sebesar 0.2 ppm serta pH berkisar antara 6.5-8,5 Air sungai pertama kali melalui proses sedimentasi atau pengendapan yang selanjutnya akandipompa masuk ke dalam tangki clarifier. Setelah berada padaclarifier, ditambahkan tawas (Al2(SO4)3) dan Flocculant aid (N-3276) koagulan untuk

membentuk koagulasi padatan yang tak larut.

Sebelum masuk ke dalam clarifier air melewati mixer statis untuk memberikan waktu tinggal yang cukup agar pembentukan flok lebih sempurna. Didalam clarifier terjadi pemisahan flok yang telah terbentuk dengan air.Setelah dari clarifier air memasuki tahapan filtrasi untuk menyaring padatan tersuspensi dengan sand filter, yang berisi pasir

kwarsa sebagai media porous. Setelah melewati tahapan-tahapan tersebut, maka air dapat langsung didistribusikan sesuai dengan kebutuhan.

Untuk pengolahan air Demin (demineralisasi) dilakukan agar didapat air dengan kemurnian yang tinggi. Proses demineralisasi ini dilakukan untuk menghilangkan kandungan mineral dari air, menggantikan kation dengan ion Hidrogen (H+) dengan melewatkan air pada kation

exchanger serta menggantikan anion dengan ion Hidroksi (OH-) pada anion exchanger. Untuk air yang keluar dari

kation exchanger memiliki pH 5 (maksimal) dan kandungan CaCO3 maksimal 2 ppm. Sedangkan air yang keluar dari

anion exchanger memiliki pH antara 7-10, TDS maksimal 80 ppm, CaCO3 max 2 ppm, Silica 5 ppm dan Iron max 2 ppm.

Dari tandon sand filter, air yang dihasilkan bisa langsung digunakan untuk cooling tower dan untuk PMK (pemadam kebakaran). Sementara bagian lainnya ditambahkan active carbon.

Setelah penambahan active carbon, sebagian air dapat langsung digunakan, misalnya untuk kamar mandi, sedangkan bagian lainnya masuk kedalam tangki softener. Dari tangkisoftener dialirkan menuju ke cartridge filter dengan filter berukuran 1 mikron. Tujuannya agar air yang dihasilkan benar-benar terbebas dari berbagai macam kotoran, baik yang tak larut maupun larut. Lalu melewati penyinaran dengan ultra violet bertujuan untuk menghilangkan atau mematikan bakteri dalam air. Langkah terakhir yaitu masuk ke dalam alat reverseosmosis (RO) yang kemudian air RO tersebut digunakan untuk berbagai keperluan seperti feed water boiler. Data pembagian output water pada plant refinery 300 dan Hydrogenation 100 dariunit utility dapat dilihat pada tabel berikut.

Tabel IV.3 Output water dari unit utility pada plant refinary300 dan hydrogenation 100

Plant Domestik RO water Demin Water

REF 300 TPD - 174,60

-IV.4 Manajemen Perencanaan dan Pengendalian Produksi IV.4.1 Perencanaan Produksi

Perencanaan produksi adalah perencanaan dan pengorganisasian bahan baku, mesin, peralatan, tenaga kerja, dan modal untuk melaksanakan kegiatan produksi pada periode tertentu di masa yang akan datang. Tujuan dari perencanaan produksi adalah:

a) Mencapai tingkat produksi tertentu.

b) Mengusahakan agar perusahaan dapat beroperasi pada tingkat efisiensi tertentu.

c) Mengoptimalkan penggunaan fasilitas yang ada di perusahaan.

Terdapat faktor yang harus diperhatikan agar perencanaan dapat berjalan dengan baik, antara lain faktor internal, yaitu faktor yang berasal dari dalam perusahaan (mesin, buruh, bahan,) dan faktor eksternal, yaitu faktor yang berasal dari luar perusahaan (inflasi, keadaan politik). Berdasarkan jangka waktu perencanaan produksi dibedakan menjadi dua, antara lain jangka panjang, yaitu penentuan kegiatan produksi dalam jangka waktu lebih dari 1 tahun/5 tahun mendatang untuk merencanakan pertumbuhan kapasitas peralatan, ekspansi pabrik, dan pengembangan produk. Perencanaan kedua adalah jangka pendek, yaitu penentuan kegiatan produksi dalam jangka waktu 1 tahun/kurang untuk merencanakan kebutuhan bahan baku, tenaga kerja, dan fasilitas yang dimiliki perusahaan.

IV.4.2 Pengendalian produksi

Pengendalian produksi adalah kegiatan untuk mengkoordinasi aktivitas pengelolaan produksi sehingga jumlah produksi dapat dicapai sesuai rencana dengan standar mutu dan waktu yang tepat.Secara umum fungsi pengendalian produksi, antara lain membantu tercapainya

operasi produksi yang efisien dalam perusahaan, membantu merencanakan prosedur pekerjaan, dan menjaga agar tersedia pekerjaan yang dibutuhkan pada titik minimum. Prinsip-prinsip yang digunakan dalam pengendalia produksi, antara lain menyusun rencana sebagai tolak ukur, identifikasi arah dan jumlah penyimpangan, mengevaluasi penyimpangan hasil rencana produksi, serta menyusun informasi untuk mengendalikan penyimpangan. Adapun kriteria yang digunakan dalam evaluasi penyimpangan, antara lain tercapainya tingkat produksi, biaya produksi rendah, optimalisasi investasi dalam persediaan bahan baku/penolong, tercapainya tingkat stabilitas kegiatan produksi, fleksibilitas terhadap perubahan permintaan, dan eliminasi timbulnya biaya yang tidak perlu.

IV.5 Proses Produksi IV.5.1 Bahan Baku

PT Wilmar Nabati Indonesia Gresik menggunakan bahan baku kelapa sawit yang diambil dari perkebunan kelapa sawit milik Wilmar Nabati Indonesia maupun membeli dari pihak lain. Selain bahan baku utama, ada pula bahan baku tambahan/penunjang yang digunakan pada proses produksi di PT Wilmar Nabati Indonesia Gresik. 1. Bahan Baku Utama

Bahan baku utama dalam pengolahan minyak kelapa sawit pada PT Wilmar Nabati Indonesia Gresik adalah CPO (Crude Palm Oil) dan CPKO (Crude Palm Kernel Oil). CPO diperoleh dari Sumatera Utara maupun dari luar Sumatera Utara dan pengiriman dilakukan lewat jalan darat dan air. Bahan baku masuk dan ditimbang, kemudian dilakukan pengambilan sampel mutu, apakah sudah memenuhi spesifikasi oleh QA (Quality Assurance) kemudian bahan baku dipompakan ke tangki penyimpanan, sebelum melakukan pengolahan maka disaring terlebih dahulu untuk menghilangkan kotoran yang terdapat didalamnya.

Ada beberapa faktor yang menetukan minyak yang bermutu baik atau tidak,yaitu kandungan air dan kotoran dalam minyak, kandungan asam lemak bebas, warna dan bilangan peroksida.Faktor lain yang mempengaruhi standar mutu adalah titik cair dan kandungan gliserida, refining loss, plastisitas, spreadibility, kejernihan kandungan logam berat dan bilangan peroksida.

2. Bahan Baku Penunjang

Bahan baku penunjang merupakan bahan baku yang ditambahkan dalam proses produksi agar tercapainya spesifikasi produk yang diharapkan. Berikut bahan baku penunjang yang digunakan PT Wilmar Nabati Indonesia dalam prosesnya.

a. Bleaching Earth

Bleaching earth merupakan bahan pemucat yang berfungsi sebagai adsorben yang bertugas untuk menyerap unsur-unsur pembawa warna yang terdapat pada CPO. Bleaching Earth diberikan pada proses bleaching. Jumlah adsorben yang dibutuhkan untuk menghilangkan warna minyak tergantung dari macam dan tipe warna dari minyak. Pemakaian bleaching earth disesuaikan dengan jenis minyak yang diolah, namun dosing penambahan pada umumnya yaitu 0,6-1,0 % dari jumlah minyak.

b. Asam Fosfat (H3PO4)

Asam fosfat (phosporic acid) digunakan pada proses pemurnian minyak yang berfungsi sebagai pengikat getah atau gum yang terdapat pada CPO. Pengikatan gum dalam CPO yaitu dengan cara flokulasi. Pemakaian asam phospat antara 0,03-0,05 % dari jumlah minyak.

c. Asam Sitrat (C6H8O7)

Asam sitrat (citric acid) digunkan pada proses pemurnian minyak yang berfungsi sama dengan asam fosfat. Selain mengikat getah atau gum, asam sitrat juga

dapat mengikat kandungan logam pada minyak, pada pemurnian minyak hasil hidrogenasi. Asam sitrat ini juga berfungsi untuk mendeaktifkan katalis. Takaranpemakaian asam sitrat pada pemurnian yaitu 50 ppm dari jumlah minyak yang diolah.

IV.5.2 Deskripsi Proses Produksi

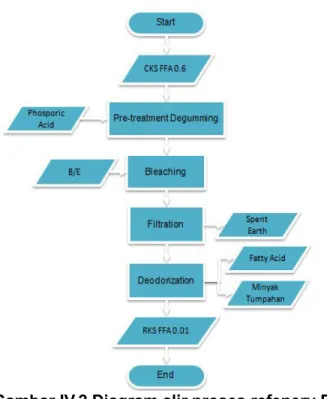

Proses produksi pada Departemen Refinery and Speciality Fats PT Wilmar Nabati Indonesia Gresik terdiri dari proses refinery I (pemurnian), proses hidrogenasi, dan refinery II. Pada proses refinery bahan baku yang masuk antara lain CKS (crude kernel stearin) dan CKL (crude kernel olein). Hasil dari proses refinery yaitu RKL (refined kernel olein) dan RKS (refined kernel stearin). Kedua minyak ini kemudian dilakukan proses hidrogenasi sehingga menghasilkan hydrogenation kernel olein (HKL) dan hydrogenation kernel stearin (HKS). Selanjutnya diproses dalan pabrik refineryII untuk dimurnikan dan siap menjadi produk.

IV.5.2.1Proses Refinery

Refinery adalah proses pemurnian minyak nabati (palmatic oil, lauric oil, hydrogenated oil, coconut oil) yang dimaksudkan untuk menurunkan kadar asam, warna, kadar air, pengotor, bau serta menambah stabilitas minyak. Prinsip refinery berdasarkan pada titik didih dari gliserida dan komponen yang terkandung didalamnya, sehingga dapat terpisah antara satu komponen dengan komponen lainnya dengan bantuan chemical tertentu, kemudian produk yang dihasilkan adalah minyak kelapa sawit yang murni dan bebas dari kotoran-kotoran, gram, dan lain-lain yang terkandung dalam minyak sebelum proses refinery serta harus sesuai dengan ketentuan atau spesifikasi standar konsumsi atau menuju proses selanjutnya.

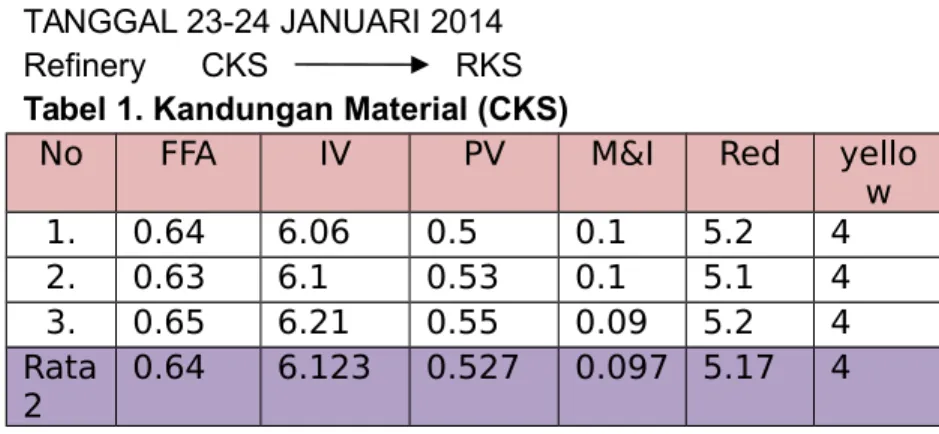

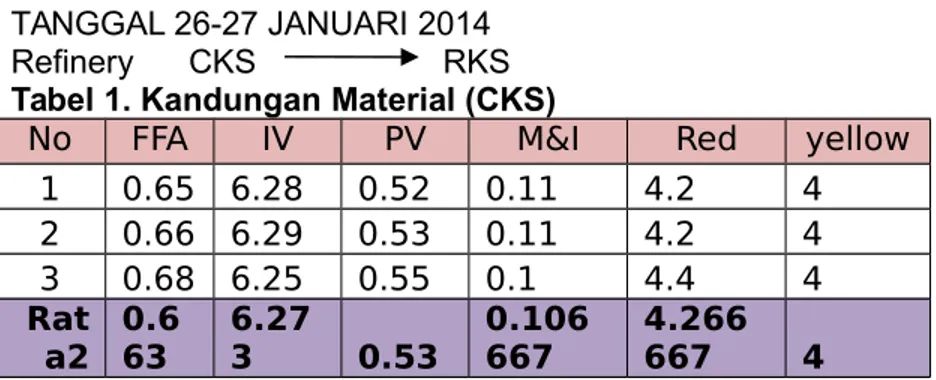

Dalam penerapan proses refinery, dilakukan terlebih dahulu adalah menganalisa jenis material apa yang akan di-refenery, yang meliputi sebagai berikut:

a. Jenis minyak, digunakan untuk mentukan perlakuan apa yang akan dilakukan operator.

b. Suhu awal material

c. Kandungan FFA (Free Fatty Acid), untuk menentukan Final Heating di Deodorization Section.

d. Moisture & Impurities, ini untuk menentukan Temperature di Pre-treatment.

e. IV (iodine value) , ini untuk menentukan kadar kejenuhan lemak yang harus di turunkan.

f. Lovibon Colour, ini untuk menentukan penggunaan blecing eart.

g. Perokside Value, test ini digunakan untuk mengukur berapa banyak H3PO4 (posporic acit) dan citric acit.

Proses refinery dibagi menjadi beberapa tahapan, yang diantaranya adalah:

a. Pre-treatment & Degumming,merupakan proses menaikkan temperature menjadi 102oC untuk

menghilangkan moisture (kadar air) dan mempercepat reaksi saat penambahan PA/CA untuk menetralisir getah, gram, kotoran dan lain-lain.

b. Bleaching, bertujuan untuk mengadsorbsi kotoran-kotoran yang sudah terikat oleh bahan kimia sebelumnya pada proses Pre-treatment & Degumming dan juga mengurangi klorofil, karoten dan xantofil, ion logam (Ni, Fe, Cu, Mg, Ca) sehingga warna minyak jadi lebih jernih. c. Filtration, untuk menyaring minyak dari spent earth yang

telah menyerap getah, gram, kotoran, dan lain-lain dari hasi proses degumming dan bleaching.

d. Deodorization,untuk memisahkan FFA, bahan yang menimbulkan bau dan rasa tidak enak seperti senyawa aldehid, keton dan alkohol serta unsur atau zat lain yang tidak dapat dipisahkan oleh proses sebelumnya, dan proses ini menggunakan system destilasi (titik didih).

IV.5.2.2Mekanisme proses Refenery

Proses refenery terdiri dari 4 tahapan yaitu : 1. Tahap Pre-Treatment & Degumming

Material yang dialirkan dari tank farm kemudian ditampung ke tangki penampung (TK301). Setelah mengisi minimal 10 % dari kapasitas tangki, kemudian raw material dengan suhu sekitar 50-80oC berdasarkan jenis material

karena material mempunyai suhu yang berbeda-beda, kemudian dialirkan menggunakan sentrifugal pump (PU301A/B) ke Heat exchanger (HE311) dengan aliran diatur seberapa besar flow rate dari tank farm sehingga masukan dan tarikan seimbang. Dan pada HE311 terjadi perpindahan panas antara raw material dengan final product refinery yang telah melewati proses deodorasi. Kondisi proses yang terjadi dalam Heat exchanger (HE311) adalah temperatur raw material naik sedangkan temperatur product turun. Setelah temperature raw material naik di kisaran 75-107oC hal ini juga tergantung dengan jenis

materialnya, kemudian dilewatkan Heat exchanger yang kedua (HE312) dengan pertukaran panas antara raw material dan steam. Temperatur raw material di set 102 oC,

kalau material sudah mencapai suhu kurang lebih 102 oC

maka valve steam akan otomatis tertutup. Naiknya temperatur dilakukan untuk menghilangkan kadar air yang terkandung pada raw material. Apabila raw material masihterdapat moisture, maka akan terjadi proses oksidasi dan hidrolisis pada minyak.

Selanjutnya raw material masuk ke tangki pencampur(MX312), Pada tangki pencampur(MX312) ini raw material dicampurkan dengan bahan kimia yaitu Phosphoric acid (H3PO4) yang dipompa oleh pompa

(PU321) dari tangki (TK321) untuk raw yg bersifat crude, sedangkan Citric acid (C6H8O7) yang dipompa oleh

pompa(PU322) dari tangki(TK322) untuk raw material hasil dari proses hidrogenasi. Phosphoric acid digunakan untuk menetralisir gum-gum yang di dalamnya terkandung

phospholipid, resin, getah & serat pengotor tanpa mengurangi jumlah free fatty acid (FFA) yang terdapat dalam minyak dengan waktu proses antara 15 – 30 menit. Sedangkan Citric acid digunakan untuk menghentikan reaksi katalis setelah proses hidrogenasi serta mengikat trace metal. Phosphoric acid/ Citric acid akan tercampur sempurna dengan minyak pada temperatur min 102oC. Hal

ini harus diperhatikan karena akan mempengaruhi pada proses penyaringan pada Niagara filter.

Pada raw material yang akan diolah menjadi produk berkualitas super, pada proses degumming, pertama dicampurkan Citric acid terlabih dahulu, kemudian dicampurkan Phosphoric acid agar kadar impurities benar-benar diminimalisir. Minyak hasil proses Pre-threatment ini diberi istilah Degummed Palm Oil /degummed palm kernel oil (DPO/DPKO).

Kondisi proses yang penting dan harus diperhatikkan pada fase pre-treatment adalah sebagai berikut:

a. Plate Heat Exchanger pada pengoperasian, dua fluida yang dialirkan harus dilakukan secara bersamaan dan bertahap, karena plate heat exchanger mudah bocor atau cracking.

b. Persentase dosingPhosphoric acid dengan bleaching earth harus selalu dimonitor (diawasi) setiap jam, serta strainer dosing pump secara periodik dibersihkan. Jika tidak sesuai pemakaian maka akan berakibat proses bleaching tidak akan berlangsung sempurna dan proses filtrasi pada Niagara Filter akan block (tertutup) 2. Tahap Bleaching

Setelah melalui proses pre-threatment, minyak dialirkan ke dalam Vessel (VE611). Pada saat di dalam vessel(VE611), minyak kemudian ditambah dengan bleaching earth yang fungsinya untuk mengadsorbsi gum-gum yang telah dinetralisir oleh Phosphoric acid/ Citric acid dan proses pemucatan warna untuk mengurangi klorofil, karoten & xantofil, ion logam (Ni, Fe, Cu, Mg, Ca) juga menyerap suspensi koloid serta hasil degradasi minyak

(peroksida). Bleaching earth didosing secara otomatis dengan bantuan program dan berdasarkan flow rate digunakan karena semakin cepat flow rate maka semakin cepat dosingnya. Dan untuk sekali dosing membutuhkan B/E sebesar 2.2 kg. Vessel ini beroperasi pada kondisi vacuum yang bertujuan untuk :

a. Menguapkan moisture yang terdapat pada raw material. b. Menguapkan spurging steam yang digunakan untuk

proses pengadukan Bleaching earth dengan minyak. c. Meniadakan oksigen pada proses bleaching sehingga

proses oksidasi tidak terjadi.

Dosing bleaching earth yang ditambahkan yaitu sekitar 0,6 - 1,0% dari kapasitas minyak per jamnya, tetapi bisa menambah lebih banyak dosing bleaching earthnya disesuaikan dengan jenis material yang akan diproses dan target warna minyak produk. Setelah itu minyak yang telah mengalami proses reaksi ditampung di Vessel (VE612) sebelum memasuki proses filtrasi.

3. Tahap Filtrasi

Setelah dibleaching dan ditampung di vessel (VE612) maka minyak dipompa ke niagara filter oleh pompa (PU621/PU622). Niagara Filter merupakan alat yang akan menyaring minyak untuk memisahkan hasil dari proses degumming dan bleaching earthyang sudah menjadi spent earth. Cara kerja Niagara filter (FL621/FL622) adalah dengan mengalirkan minyak ke dalam Niagara filter, yang didalamnya terdapat Filter leaf (lembaran filter berbentuk lempengan besi, terdapat sekitar 17filter leaf dalam setiap 1 mesin Niagara filter). Proses penyaringan dengan Niagara filter menentukkan kualitas hasil minyak. Suhu minyak yang di masukkan ke dalam Niagara filter diharapkan sebesar 85o-102oC, yang bertujuan agar tidak terjadinya block pada

filter leafe bila suhu terlalu rendah. Blocking juga bisa terjadi apabila pada filterleaf masih tedapat spent earth yang menempel, sehingga menyebabkan minyak tidak dapat tersaring secara optimal atau tidak dapat menembus ke dalam pori-pori yang terdapat pada filter leaf.

Tahapan-tahapan yang terjadi di dalam alat niagara filter adalah sebagai berikut:

a. Stand by, proses stand by merupakan proses siaga yang dilakukan niagara filter untuk mempersiapkan datangnya minyak dari vessel (VE612). Pada proses ini biasanya tidak dilakukan aktivitas apa-apa, selain menunggu. Operator pada saat ini melakukan pemeriksaan berkala pada alat Niagara filter beserta komponen-komponennya, untuk menjaga kondisi Niagara filter agar tetap baik dalam melakukan proses penyaringan.

b. Filling, proses filling merupakan proses pengisian minyak ke dalam niagara filter hingga high level. Minyak yang di masukkan ke dalam Niagara filter berasal dari VE612. Kapasitas maksimal niagara filter sekitar 5 ton dengan tekanan maksimal 4 bar, tetapi biasanya hanya 3,5 bar sudah dilakukan pergantian ke filter niagara yang lain. Dan apabila tekanan yang dimiliki Niagara filter melebiha 4 bar, maka akan terjadi block pada Niagara leaf. Akibatnya minyak yang ingin disaring tidak dapat tersaring dengan baik. Proses pengisian biasanya berlangsung selama 10-15 menit.

c. Coating,proses coating merupakan proses pelapisan filter leaf yang terdapat di dalam niagara filter dengan bleacing earth. Satu mesin niagara filter memiliki 17filter leaf. Bentuk filter leaf memiliki banyak pori-pori kecil dikedua sisinya, sehingga bleaching earth akan menutupi pori-pori tersebut dan menyisakan celah kecil yang hanya bisa dilalui oleh minyak, karena massa minyak lebih kecil dibandingkan dengan bleaching earth. Proses coating biasanya berlangsung selama 15-20 menit sedangkan pada niagara yang baru diganti maka proses coating bisa mencapai 60 menit. Kemudian minyak yang tersikulasi akan dialirkan ke vessel (VE612), yang kemudian minyak yang terdapat di vessel (VE612) akan kembali mengalir ke dalam Niagara filter. Proses ini berjalan terus menerus tanpa henti.