HASIL ANALISA DATA

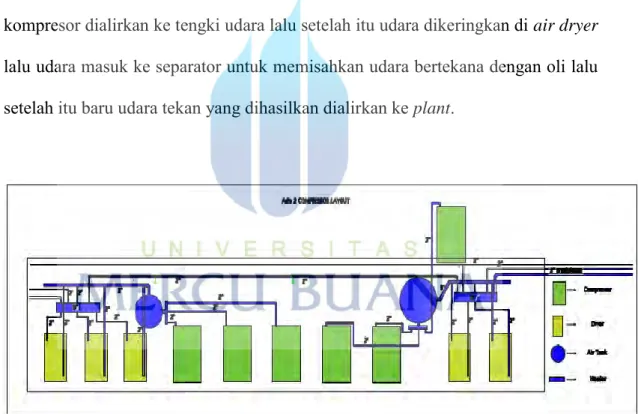

4.1 Skema Sistem Udara Bertekanan

Skema sistem udara bertekanan yang digunakan di plant yaitu udara dari kompresor dialirkan ke tengki udara lalu setelah itu udara dikeringkan di air dryer lalu udara masuk ke separator untuk memisahkan udara bertekana dengan oli lalu setelah itu baru udara tekan yang dihasilkan dialirkan ke plant.

4.2 Sistem Udara Tekan di Plant

Sistem udara bertekanan di PT. ADIS 2 terdapat 6 buah kompresor yang beroperasi di plant dengan total kapasitas udara tekan yang dihasilkan sebesar 2850 scfm dengan total daya yang digunakan sebesar 406 kW.

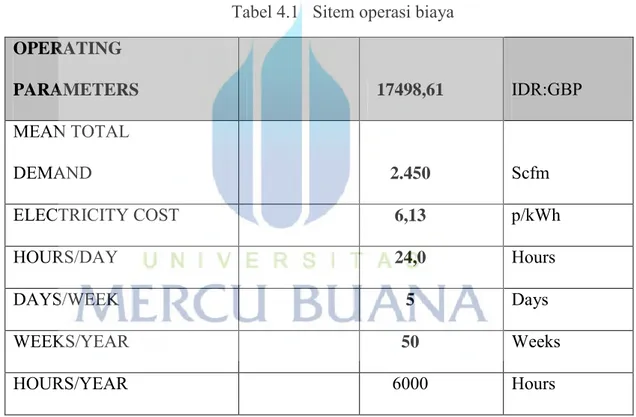

4.3 Sistem Operasi Biaya

Tabel 4.1 Sitem operasi biaya

OPERATING PARAMETERS 17498,61 IDR:GBP MEAN TOTAL DEMAND 2.450 Scfm ELECTRICITY COST 6,13 p/kWh HOURS/DAY 24,0 Hours DAYS/WEEK 5 Days WEEKS/YEAR 50 Weeks HOURS/YEAR 6000 Hours

Biaya listrik pada PT. Adis di Balaraja £ 6,13 p/kWh. Yang sesuai CO2 faktor konversi diasumsikan 0,79 kgCO2/ kWh. Hari kerja dalam setahun adalah 250 hari (50 minggu, 5 hari / minggu) dengan 24 jam / hari. Nilai-nilai ini digunakan dalam perhitungan biaya energi.

4.4 Analisa Biaya Sistem Udara Bertekanan

Setelah dilakukannya survey pada PT. Adis di Balaraja dapat diketeahui PT. Adis di balaraja menggunakan 6 buah kompresor. Enam buah kompresor dengan kapasitas 475 cfm seperti pada tebel 4.2.

Tabel 4.2 Data kapasitas kompresor di plant RUNNING ORDER Cum. Capacity Comp. Name CAPACITY FL kW NL kW 1 475 SULLAIR 475 75,0 22,5 2 950 SULLAIR 475 75,0 22,5 3 1425 SULLAIR 475 75,0 22,5 4 1900 SULLAIR 475 75,0 22,5 5 2375 SULLAIR 475 75,0 22,5 6 2850 SULLAIR 475 75,0 22,5

Penggunaan 6 buah kompresor yang memiliki kapasitas 475 cfm yang menghasilkan 2850 cfm, dengan permintaan udara bertekanan di plant sebesar 2450 scfm maka dengan analisa yang dilakukan menggunakan software spreadsheet maka diketahui persentase beban kerja kompresor di plant yaitu 5 kompresor dengan beban kerja 100% dan 1 kompresor 16%.

Tabel 4.3 Persentase beban kerja kompresor di plant

Running Order FL Run %

SULLAIR 100% SULLAIR 100% SULLAIR 100% SULLAIR 100% SULLAIR 100% SULLAIR 16%

Tabel 4.4 Analisa kompresor di plant POSITION IN SEQUENCE 1 2 3 4 5 6 Actual Delivered 475 475 475 475 475 475 TIME ON FULL LOAD 100% 100% 100% 100% 100% 16% TIME ON NO LOAD 0% 0% 0% 0% 0% 84% FULL LOAD kW 75,0 75,0 75,0 75,0 75,0 75,0 NO LOAD kW 22,5 22,5 22,5 22,5 22,5 22,5

kWto meet mean

total demand 75 75 75 75 75 31

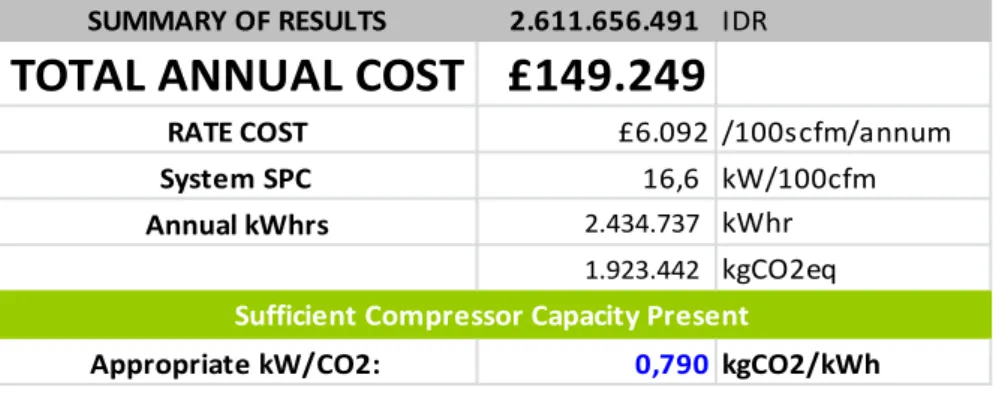

COST/YEAR £27.585 £27.585 £27.585 £27.585 £27.585 £11.324 Dengan data penggunaan kompresor tersebut maka dengan software spreadsheet didapatkan hasil analisa perhitungan biaya pertahun untuk penggunaan kompresor pada PT. Adis di Balaraja sebesar Rp. 2.611.656.491 dengan penggunaan daya listrik pertahunnya sebesar 2.434.737 kWh yang menghasilkan emisi gas CO2 sebanyak 1.923.442 kgCO2eq seperti yang ditunjukan pada tabel 4.5.

Tabel 4.5 Hasil analisa biaya pertahun di plant 2.611.656.491 IDR

£149.249

£6.092 /100scfm/annum 16,6 kW/100cfm 2.434.737 kWhr 1.923.442 kgCO2eq 0,790 kgCO2/kWh Appropriate kW/CO2:Sufficient Compressor Capacity Present

SUMMARY OF RESULTS

TOTAL ANNUAL COST

RATE COST System SPC Annual kWhrs

4.5 Pemborosan pada Penggunaan Sistem Udara Bertekanan

Setelah dilakukannya survei lapangan maka diketahui beberapa hal yang dianggap sebagai penyebab pemborosan dalam penggunaan sitem udara bertekanan, yaitu: 1. Penggunaan kompresor dengan kapasitas berlebih

Sistem yang saat ini digunakan yaitu dengan 6 buah kompresor dengan kapasitas 475 cfm, dengan kebutuhan udara tekan sejumlah 2450 scfm seperti tabel 4.6. Maka terdapat salah satu kompresor yang bekerja dengan persentase 16% . Hal tersebut dianggap kurang effisien karna dengan kapasitas kompresor yang besar akan menggunakan daya yang cukup besar, dengan kata lain akan membuat biaya yang dikeluarkan besarpula.

2. Kebocoran

Selama survei pemeriksaan kebocoran dilakukan menggunakan leak detector accutrace. Dengan menggunakan alat tersebut maka didapatkan banyak kebocoran. Tes kebocoran dilakukan pada saat jam istirahat (12.00

WIB) dimana tidak ada pengguna udara bertekanan. Hasil dari tes adalah sebagai berikut ;

Volume tengki = 6000 liter Tekanan tanki awal = 4 bar Tekanan tanki akhir = 3 bar

Waktu yang dibutuhkan untuk turunnya tekanan 1 bar = 1,26 menit Dari data-data tersebut diatas dengan mengolahnya menggunakan rumus:

Keterangan:

VL = leakage volume (liter/menit) VR = Reciever Volume (liter)

Pi = initial Pressure\ tekanan awal (bar) Pf = Final Pressure\ tekanan akhir (bar)

= 4762 liter/menit “1 liter/menit = 0,035 cfm” 4762 x 0,035 = 166,67 cfm

Dari hasil perhitungan tersebut maka dapat diketahui terdapat aliran udara tekan yang terbuang sia sia karena adanya kebocoran sebesar 166,67 cfm di plant tersebut.

4.6 Langkah-Langkah Efesiensi

Langkah-langkah untuk menghasilkan sistem udara bertekanan yang efesien pada PT. Adis di Balaraja yang dapat penulis berikan yaitu:

1. Melakukan penggantian kompresor

2. Melakukan perbaikan atau penggantian air dryer yang rusak 3. Memperbaiki kebocoran-kebocoran yang ada

4.6.1 Penggantian Kompresor

Penggantian kompresor adalah salah satu rekomendasi yang diberikan penulis untuk mengoptimalkan sistem udara bertekanan pada PT. Adis di Balaraja. Kompresor sullair LS16-100H perlu diganti dengan sullair LS16-50H dikarenakan dengan menggunakan 6 kompresor LS16-100H dengan 2450 scfm kapasitas aliran udara tekan yang dibutuhkan maka kompresor jenis tersebut dianggap terlalu besar dan akan mengeluarkan biaya yang besar pula.

Melihat kondisi tersebut, maka penulis memberikan rekomendasi untuk mengganti 2 jenis kompresor sullair LS-16 100H AC Sull dengan kompresor LS16-50H AC Sull. Dengan 2 kompresor baru maka akan lebih sesuai dengan

kapasitas aliran udara tekan yang dibutuhkan dan lebih menghemat biaya pengeluaran pertahunnya.

Tabel 4.6 Kapasitas kompresor rekomendasi RUNNING ORDER Cum. Capacity Comp. Name CAPACITY FL kW NL kW 1 475 SULLAIR 475 75,0 22,5 2 950 SULLAIR 475 75,0 22,5 3 1425 SULLAIR 475 75,0 22,5 4 1900 SULLAIR 475 75,0 22,5 5 2180 SULLAIR 280 45,0 13,5 6 2460 SULLAIR 280 45,0 13,5

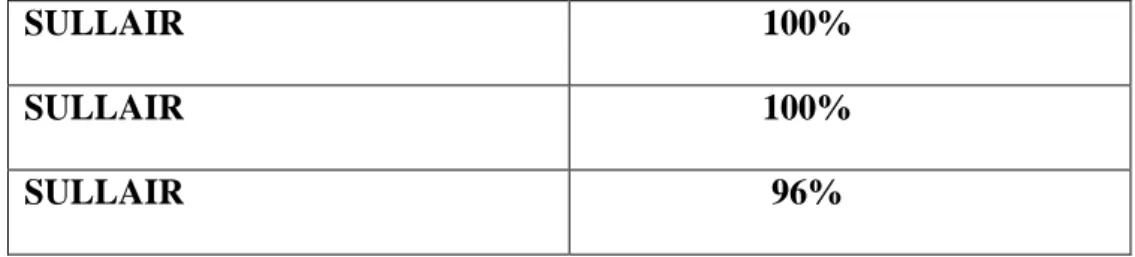

Kompresor yang direkomendasikan yaitu 4 buah kompresor yang memiliki kapasitas 475 cfm dan 2 buah kompresor dengan kapasitas 280 cfm. Penggunaan kompresor yang yang direkomendasikan tersebut, dengan permintaan udara bertekanan di plant sebesar 2450 scfm, maka dengan analisa yang dilakukan menggunakan software spreadsheet maka diketahui persentase beban kerja kompresor di plant yaitu 5 kompresor dengan beban kerja 100% dan 1 kompresor 96%.

Tabel 4.7 Persentase kerja kompresor rekomendasi

Running Order FL Run %

SULLAIR 100%

SULLAIR 100%

SULLAIR 100%

SULLAIR 100%

SULLAIR 96%

Tabel 4.8 Analisa kompresor rekomendasi POSITION IN SEQUENCE 1 2 3 4 5 6 Actual Delivered 475 475 475 475 475 475 TIME ON FULL LOAD 100% 100% 100% 100% 100% 96% TIME ON NO LOAD 0% 0% 0% 0% 0% 4% FULL LOAD kW 75,0 75,0 75,0 75,0 45,0 45,0 NO LOAD kW 22,5 22,5 22,5 22,5 13,5 13,5

kWto meet mean total

demand 75 75 75 75 45 44

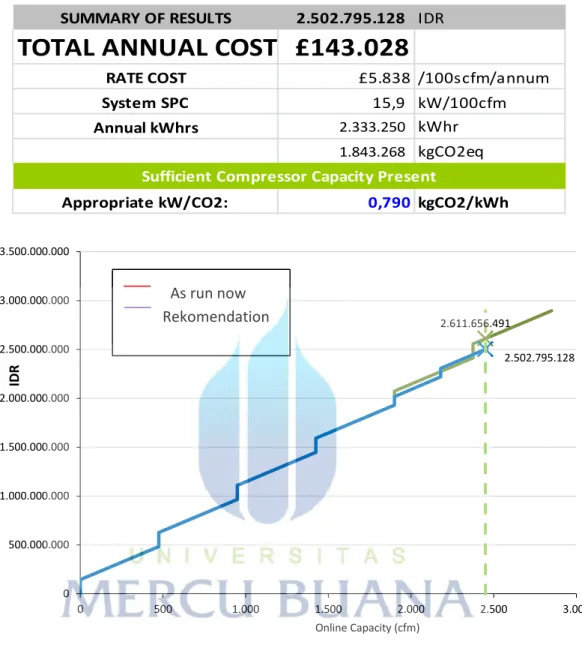

COST/YEAR £27.585 £27.585 £27.585 £27.585 £16.551 £16.137 Dengan data penggunaan kompresor tersebut maka dengan software spreadsheet didapatkan hasil analisa perhitungan biaya pertahun untuk penggunaan kompresor pada PT. Adis di Balaraja sebesar Rp. 2.502.795.128 dengan penggunaan daya listrik pertahunnya sebesar 2.333.250 kWh yang menghasilkan emisi gas CO2 sebanyak 1.843.268 kgCO2eq seperti yang ditunjukan pada tabel 4.9.

Tabel 4.9 Hasil analisa biaya rekomendasi 2.502.795.128

IDR

TOTAL ANNUAL COST £143.028

£5.838 /100scfm/annum 15,9 kW/100cfm 2.333.250 kWhr 1.843.268 kgCO2eq 0,790 kgCO2/kWh Appropriate kW/CO2:

Sufficient Compressor Capacity Present

SUMMARY OF RESULTS

Annual kWhrs System SPC

RATE COST

Grafik 4.1 Grafik perbandingan biaya pertahun

Dengan digantinya kompresor tersebut maka didapatkan perbandingan biaya seperti pada grafik 4.1 yang berarti dapat menghemat biaya pertahunnya sebesar Rp. 108.861.363. 2.611.656.491 2.502.795.128 0 500.000.000 1.000.000.000 1.500.000.000 2.000.000.000 2.500.000.000 3.000.000.000 3.500.000.000 0 500 1.000 1.500 2.000 2.500 3.000 Online Capacity (cfm) ID R As run now Rekomendation

4.6.2 Penggantian Air Dryer

Mesin pengering udara yang saat ini digunakan oleh PT. Adis di Balaraja terdapat 5 buah, namun terdapat salah satu yang tidak dapat dioperasikan dikarenakan rusak. Ketika mesin pengering udara rusak maka kondisi udara yang dihasilkan memiliki kualitas udara yang buruk (masih basah).

Penulis merekomendasikan untuk mengganti air dryer yang rusak dikarenakan, kualitas udara yang buruk akan menyebabkan korosi pada pipa dan motor udara, hoist pneumatik, dan bagian lainnya. Biaya penggantian yang akan dikeluarkan tidak dapat dihitung selama survei. Biaya yang dikeluarkan akan lebih kecil dibandingkan membiarkannya lebih lama karena berpengaruh terhadap komponen yang lainnya dan akan berdampak mengeluarkan biaya yang lebih besar lagi.

4.6.3 Perbaiki Kebocoran

Setelah dilakukannya pengecekan kebocoran dengan menggunakan leak detector maka diketahui ada beberapa kebocoran. Kebocoran-kebocoran tersebut menyebabkan terbuangnya udara tekan yang sia-sia. Oleh sebab itu penulis merekomendasikan untuk segera memperbaiki kebocoran kebocoran yang ada agar meminimalisir udara tekan yang terbuang sia-sia.