EFFECT ANALYSIS (FMEA) DI PT. MUTIARA MUKTI FARMA

T U G A S S A R J A N A

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

Zul Armain Siregar 080403151

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA MEDAN

2016

selalu menyertai sehingga penulis dapat menyelesaikan Tugas Sarjana ini dengan baik.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi oleh setiap mahasiswa dalam menyelesaikan studinya di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini merupakan laporan hasil penelitian yang dilakukan oleh penulis dengan judul “Peningkatan Efektivitas Mesin Dengan Menggunakan Konsep Total Productive Maintenance (TPM) Dan Metode Failure Mode And Effect Analysis (FMEA) DI PT. Mutiara Mukti Farma”.

Penulis sangat menyadari bahwa masih terdapat banyak kekurangan di dalam tugas sarjana ini. Oleh karena itu, diharapkan adanya kritik dan saran yang membangun dari pembaca demi menyempurnakan Tugas Sarjana ini.

Akhir kata, penulis mengucapkan terima kasih dan semoga laporan ini bermanfaat.

Universitas Sumatera Utara Medan, Maret 2016

Penulis Zul Armain Siregar

080403151

Dalam melaksanakan Tugas Sarjana sampai dengan selesainya laporan ini, banyak pihak yang telah membantu, maka pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. ALLAH Tuhan Maha Esa, atas berkat rahmat dan hidayahnya kepada penulis sehingga penelitian ini dapat di selesaikan dengan baik.

2. Kepada kedua orang tua tercinta (H. Fuad Siregar, SH. MM dan Hj. Rostati Nasution), Kakak (Sirri Hidayani Siregar, SP. M.Si), Istriku (Yeyen Febriani) dan anakku (Ahmad Aufa Al Farid Siregar) yang telah memberikan semangat dan bantuan kepada penulis, sehingga penulis dapat menyelesaikan penelitian ini.

3. Bapak Dr. Ir. A. Jabbar Rambe, M.Eng, selaku Dosen Pembimbing I atas kesediaannya meluangkan waktu untuk membimbing dan memberikan arahan kepada penulis dalam penulisan laporan.

4. Bapak Ikhsan Siregar, ST. M.Eng, selaku Dosen Pembimbing II atas kesediaannya meluangkan waktu untuk membimbing dan memberikan arahan kepada penulis dalam penulisan laporan.

5. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri dan yang telah memberi motivasi sehingga penulis dapat menyelesaikan laporan Tugas Sarjana ini.

6. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Jurusan Teknik Industri Universitas Sumatera Utara.

pengajuan judul Tugas Sarjana.

8. Bapak Prof. Dr. Ir. A Rahim Matondang, MSIE. Selaku Ketua Bidang yang telah memberikan dukungan dan arahan dalam pengajuan judul Tugas Sarjana.

9. Seluruh Staf Pengajar dan Pegawai Administrasi Departemen Teknik Industri, Bang Mijo, Bang Nurmansyah, Kak Dina, Bang Ridho, Buk Ani, Kak Rahma yang telah membantu mengurus keperluan administrasi.

10. Seluruh staf dan pegawai pada PT. Mutiara Mukti Farma yang telah membantu penulis dalam pengambilan data dan informasi.

11. Sahabat-sahabat penulis, Olis, Ilfi, Dita, Habib, Anas, Ombes Indra, , Winda Atun, David, Willi, Trisman, Epan, Erwin M dan teman-teman transfer 2006 yang telah memberikan semangat, motivasi, suka duka selama kuliah.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima kasih.

Semoga laporan ini dapat bermanfaat bagi kita semua.

BAB HALAMAN LEMBAR JUDUL

LEMBAR PENGESAHAN

SERTIFIKAT SIDANG SARJANA

KATA PENGANTAR ... i

UCAPAN TERIMA KASIH ... ii

DAFTAR ISI... iii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvii ABSTRAK

BAB HALAMAN

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1 1.2. Jurnal Pendukung ... I-3 1.3. Rumusan Permasalahan ... I-4 1.4. Tujuan dan Manfaat Penelitian ... I-4 1.5. Pembatasan Masalah ... I-6 1.6. Asumsi Yang Digunakan ... I-7 1.7. Sistematika Penulisan Tugas Akhir ... I-8

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha... II-2 2.3. Struktur Organisasi dan Manajemen ... II-3 2.3.1. Uraian Tugas dan Tanggung Jawab ... II-6 2.3.2. Tenaga Kerja dan Jam Kerja Perusahaan ... II-6 2.3.3. Sistem Pengupahan dan Fasilitas yang Digunakan ... II-8 2.4. Proses Produksi ... II-10 2.4.1. Bahan Baku Yang Digunakan ... II-11 2.4.2. Bahan Tambahan ... II-12 2.4.3. Bahan Penolong ... II-14 2.5. Bahan Penolong ... II-15 2.6. Uraian Proses ... II-15 2.6.1. Penimbangan Bahan ... II-16 2.6.2. Proses Pencampuran (Compounding) ... II-17 2.6.3. Proses Granulasi Basah ... II-17 2.6.4. Proses Pengeringan ... II-17 2.6.5. Proses Granulasi Kering ... II-18 2.6.6. Proses Lubrikasi ... II-18 2.6.7. Proses Pencetakan ... II-19

BAB HALAMAN 2.6.8. Proses Pengayakan dan Pemeriksaan ... II-19 2.6.9. Pengemasan ... II-19 2.7. Daerah Pemasaran ... II-21 2.8. Mesin dan Peralatan ... II-21 2.8.1. Mesin Produksi ... II-22 2.8.2. Peralatan (Equipment) ... II-27 2.8.3. Utilitas ... II-28 2.8.4. Safety and Fire Protection ... II-30 2.8.5. Penanganan Limbah (Waste Treatment) ... II-31

III LANDASAN TEORI

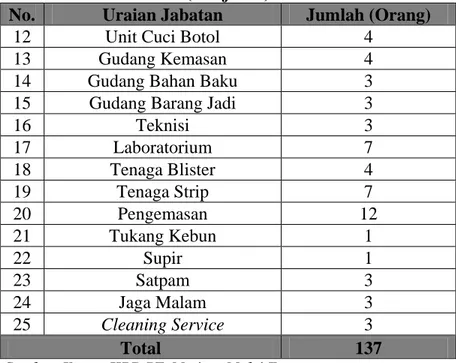

3.1. Pengertian Maintenance ... III-1 3.1.1. Tujuan Maintenance ... III-1 3.2. Jenis-Jenis Maintenance ... III-2 3.2.1. Planned Maintenance (Pemeliharaan Terencana) ... III-3 3.2.2. Unplanned Maintenance (Pemeliharaan Tak Terencana)III-7 3.3. Total Productive Maintenance (TPM) ... III-8 3.4. Pengertian Total Productive Maintenance (TPM) ... III-9 3.4.1. Keuntungan Total Productive Maintenance (TPM) ... III-11 3.5. Delapan Pilar TPM ... III-13

BAB HALAMAN 3.5.1. Autonomous Maintenance (Pemeliharaan Mandiri) .... III-7 3.5.2. Quality Maintenance (Pemeliharaan kualitas) ... III-15 3.5.3. Trainning (Pelatihan)... III-16 3.5.4. Office TPM (TPM di Lingkungan Kantor) ... III-17 3.5.6. Safety, Health and Environment (Keselamatan,

Kesehatan dan Lingkungan) ... III-18 3.6. 5S – Dasar dari TPM ... III-18 3.7. Pengertian Overall Equipment Effectiveness (OEE) ... III-21 3.8. Six Big Losses ... III-24 3.8.1. Equipment Failure ... III-26 3.8.2. Setup and Adjusment ... III-26 3.8.3. Idle and Minor Stoppages ... III-27 3.8.4. Reduced Speed ... III-27 3.8.5. Defect in Process ... III-28 3.8.6. Reduced Yield ... III-28 3.9. Proses Identifikasi Six Big Losses ... III-29 3.10. Failure Mode and Effects Analysis (FMEA) ... III-30 3.11. Tahapan Pembuatan FMEA Secara Umum ... III-33

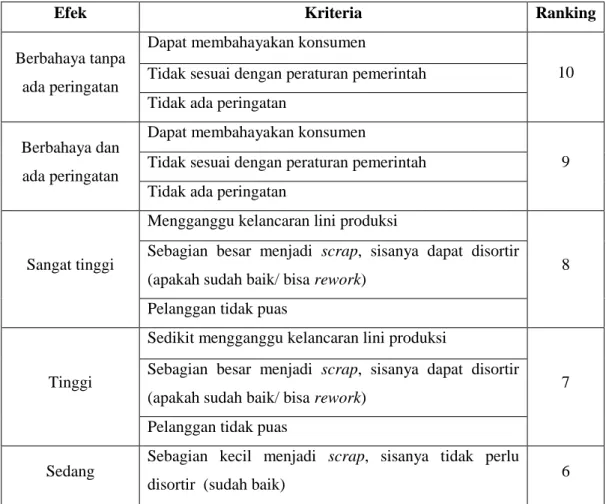

BAB HALAMAN 3.11.1. Penentuan Metode Kegagalan yang Potensial

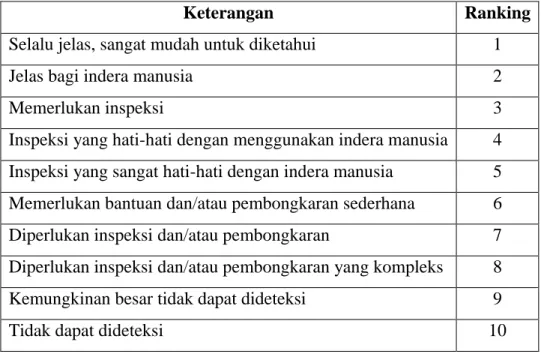

pada Setiap Proses ... III-34 3.11.2. Penentuan Dampak/Efek Kegagalan Potensial ... III-35 3.12. Penentuan Nilai Severity (S) ... III-36 3.12.1. Identifikasi Penyebab Potensial dari Kegagalan... III-37 3.13. Penentuan Niali Occurrence (O) ... III-38 3.13.1. Identifikasi Metode Pengendalian yang Ada ... III-39 3.14. Penentuan Niali Detection (D) ... III-40 3.15. Menghitung Nilai RPN (Risk Priority Number) ... III-41 3.16. Diagram Pareto ... III-42

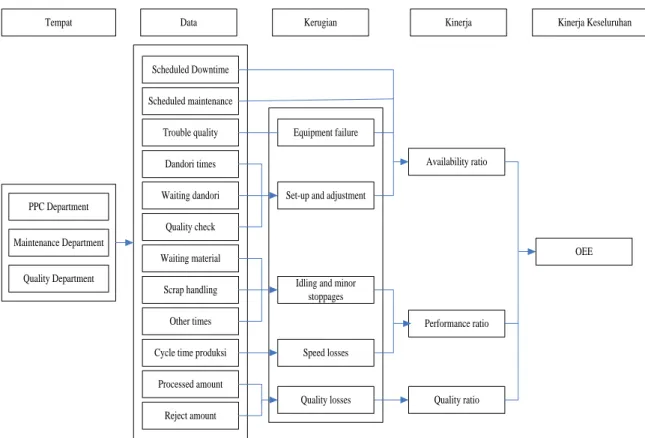

IV METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka Berfikir ... IV-3 4.6. Langkah-langkah Penelitian ... IV-4 4.7. Metode Pengumpulan Data ... IV-11 4.8. Metode Pengolahan Data ... IV-11

TABEL HALAMAN 1.1. Data Kerusakan Mesin Produksi Selama Satu Tahun ... I-1 2.2. Alokasi Tenaga Kerja PT. Mutiara Mukti Farma ... II-6 3.1. Hubungan antara TPM, Productive Maintenance dan

Preventive Maintenance ... III-2 3.2. Tujuh Langkah Pengembangan Autonomous Maintenance ... III-15 3.3. Perkembangan TPM di Jepang ... III-20 3.4. Penentuan Nilai Severity ... III-37 3.5. Nilai Occurrence dengan Menggunakan Jumlah Kegagalan ... III-40 3.6. Penentuan Nilai Detection ... III-42 5.1. Data Produksi Bulan Juli 2012 s.d. Bulan Juni 2013 ... V-1 5.2. Data Produksi Mesin Cetak Tablet ... V-2 5.3. Data Jam Kerja dan Delay Mesin Cetak Bulan

Juni 2012 s.d. Juli 2013 ... V-4 5.4. Perhitungan Loading Time ... V-5 5.5. Perhitungan Downtime Bulan Juli 2012 s.d. Juni 2013 ... V-6 5.6. Perhitungan Availability Ratio Bulan Juli 2012 s.d. Juni 2013 ... V-7 5.7. Perhitungan Persentase Jam Kerja Efektif ... V-7 5.8. Perhitungan Ideal Cycle Time Bulan Juli 2012 s.d. Juni 2013 ... V-8 5.9. Perhitungan Performance Efficiency Bulan Juli 2012 s.d. Juni 2013 V-9 5.10. Perhitungan Rate of Quality Bulan Juli 2012 s.d. Juni 2013 ... V-11

TABEL HALAMAN 5.11. Hasil Perhitungan OEE Bulan Juli 2012 s.d. Juni 2013 ... V-13 5.12. Breakdown Losses Bulan Juli 2012 s.d. Juli 2013 ... V-14 5.13. Perhitungan Persentase Set-up and Adjustment ... V-16 5.14. Perhitungan Persentase Idling and Minor Stoppages ... V-18 5.15. Perhitungan Persentase Speed losses ... V-20 5.16. Perhitungan Persentase Quality defect and required losses ... V-21 5.17. Perhitungan Persentase Yield/scrap loss ... V-23 5.18. Presentase Kegagalan Kumulatif ... V-24 5.19. Pengolahan FMEA ... V-26

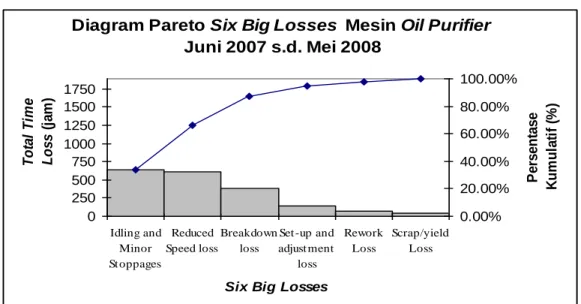

GAMBAR HALAMAN 2.1. Struktur Organisasi PT. Mutiara Mukti Farma ... II-5 2.2. Uraian Proses Produksi Obat Tablet ... II-16 3.1. Delapan Pilar TPM... III-19 3.2. Perhitungan OEE Berdasarkan Enam Kerugian Besar ... III-26 3.3. Alur Pengukuran Nilai OEE ... III-30 3.4. Diagram Pareto Six Big Losses Mesin Oil Purifier Bulan

Juni 2007 sampai dengan Mei 2008 ... III-43 4.1. Kerangka Konseptual Penelitian ... IV-1 4.2. Blok Diagram Langkah-langkah Penelitian ... IV-9 4.3. Blok Diagram Perhitungan Overall Equipment Effectiveness ... IV-10 5.1. Pencapaian Availability Ratio Mesin Cetak Bulan Juli 2012

sampai Juni 2013 ... V-7 5.2. Pencapaian Performance Efficiency Mesin Cetak Bulan Juli 2012

sampai Juni 2013 ... V-10 5.3. Pencapaian Rate of Quality Mesin Cetak Bulan Juli 2012

sampai Juni 2013 ... V-12 5.4. Pencapaian OEE Mesin Cetak Bulan Juli 2012

sampai Juni 2013 ... V-14 5.5. Breakdown Losses Bulan Juli 2012 sampai Juni 2013 ... V-15

GAMBAR HALAMAN 5.6. Set-up and Adjustment Losses Bulan Juli 2012 sampai Juni 2013 ... V-17 5.7. Idling and Minor Stoppages Bulan Juli 2012 sampai Juni 2013 ... V-19 5.8. Speed losses Bulan Juli 2012 sampai Juni 2013 ... V-20 5.9. Quality defect and Required Losses Bulan Juli 2012

sampai Juni 2013 ... V-22 5.10. Yield/Scrap Losses Bulan Juli 2012 sampai Juni 2013 ... V-23 5.11. Diagram Pareto Presentase Faktor Six Big Losses ... V-24

LAMPIRAN HALAMAN L.1. Surat Permohonan Tugas Sarjana ... L-1 L.2. SK Tugas Sarjana ... L-2 L.3. Surat Penjajakan ... L-3 L.4. Surat Balasan dari Perusahaan ... L-4 L.5. Lembar Asistensi Dosen Pembimbing ... L-5 L.6. Uraian Tugas, Wewenang dan Tanggung Jawab pada PT. Mutiara

Mukti Farma ... L-6

Terhentinya suatu proses di lantai produksi sering kali disebabkan adanya masalah dalam mesin produksi tersebut, kerusakan mesin yang tidak terdeteksi selama proses produksi berlangsung, mesin dapat berhenti secara tiba-tiba, menurunnya kecepatan mesin, lamanya waktu set-up dan adjustment, mesin menghasilkan produk yang cacat dan mesin beroperasi tetapi tidak menghasilkan produk. Hal ini tentunya akan menimbulkan kerugian bagi PT. Mutiara Mukti Farma karena selain dapat menurunkan tingkat efektivitas mesin yang secara langsung mengakibatkan adanya biaya yang harus dikeluarkan, akibat kerusakan tersebut juga dapat mengakibatkan menurunnya tingkat kepercayaan konsumen. PT. Mutiara Mukti Farma merupakan suatu perusahaan yang bergerak dibidang produksi obat - obatan jenis tablet, kapsul, sirup, dan lain-lain. Pada PT. Mutiara Mukti Farma terdapat beberapa tahapan dalam proses produksinya. Salah satu tahapan tersebut adalah pembuatan obat tablet. Pada tahapan ini dilakukan proses pecetakan obat tablet sesuai komposisi tablet yang diinginkan

Pada penelitian ini dilakukan perhitungan Overall Equipment Effectiveness (OEE) pada mesin cetak tablet. Six Big Losses yang dominan dengan menggunakan diagram pareto Selanjutmya dilakukan pengolahan Failure Mode and Effect Analysis (FMEA). Sebelum melakukan penentuan peningkatan efektifitas mesin dilakukan pemilihan failure yang akan ditangani sesuai dengan nilai Risk Priorty Number (RPN) masing - masing failure yang telah diidentifkasi. Faktor-faktor yang menyebabkan rendahnya efektivitas mesin dikelompokan dalam 3 faktor, yaitu faktor mesin, faktor tenaga kerja dan material. Selanjutnya penentuan peningkatan efektifitas dilakukan autonomous maintenance.

Kata Kunci : Peningkatan efektifitas mesin, Overall Equipment Effectiveness (OEE), Failure Mode and Effect Analysis (FMEA), Total productive Maintenance (TPM).

BAB I

PENDAHULUAN

1.1 Latar Belakang Permasalahan

Perkembangan industri manufaktur semakin meningkat dari tahun ke tahun, hal ini tentu saja membuat persaingan pada industri manufaktur kian pesat.

Perusahaan perlu melakukan usaha perbaikan dari segi peralatan dengan meningkatkan efektivitas mesin yang ada seoptimal mungkin. Mesin yang digunakan harus dalam kondisi yang baik agar dapat bekerja secara optimal.

Untuk menjaga agar kondisi mesin agar tidak terjadi kerusakan atau pun gangguan-gangguan yang menyebabkan proses produksi terhenti, maka dibutuhkan perawatan yang baik sehingga hasilnya dapat meningkatkan efektivitas mesin dan kerusakan pada mesin dapat dihindari.

PT. Mutiara Mukti Farma merupakan suatu perusahaan yang bergerak dibidang memproduksi obat-obatan jenis tablet, kapsul, sirup, dan lain-lain. Tentu peran mesin yang digunakan dapat bekerja dengan efektif sehingga produksi yang dihasilkan dapat maksimal. Jika mesin digunakan bekerja secara efektif, maka produktivitas perusahaan dapat meningkat yang bisa membantu perusahaan untuk bertahan dalam persaingan bisnis dengan perusahaan lain yang sejenis. Dalam penelitian ini dilakukan perhitungan Overall Equipment Effectiveness (OEE) merupakan produk dari kegiatan operasi dengan six big losses pada mesin.

Keenam faktor dalam six big losses dapat dikelompokkan menjadi tiga komponen utama dalam OEE untuk dapat digunakan. Dalam mengukur kinerja mesin yakni,

downtime losses, speed losses dan defect losses. OEE juga merupakan alat ukur untuk mengevaluasi dan memperbaiki cara yang tepat untuk menjamin peningkatan produktivitas penggunaan mesin dan penentuan komponen kritis dapat dilakukan dengan menggunakan Failure Mode and Effect Analysis (FMEA) dengan menghitung nilai Risk Priority Number (RPN). Dengan demikian perusahaan dapat dengan mudah menentukan kebijakan maintenance yang berkelanjutan dalam rangka penerapan TPM di perusahaan.

Berikut ini adalah total downtime beberapa mesin di PT. Mutiara Mukti Farma yang terjadi selama satu tahun terakhir disajikan di Tabel 1.1.

Tabel 1.1. Data Kerusakan Mesin Produksi Selama Satu Tahun

Mesin Total Downtime Mesin (menit)

Cetak 54185

Strip 48005

Blister 50601

Granulator 52390

Sumber : PT. Mutiara Mukti Farma Pharmaceuticals

Penelitian sebelumnya oleh Delia Fitri Rahmadhani (2014)1 Implementasi Metode Overall Equipment Effectiveness (OEE) metode pengukuran tingkat efektivitas pemakaian suatu mesin dengan menghitung ketersediaan mesin, performansi dan kualitas produk yang dihasilkan. Perhitungan six big losses dilakukan untuk mengetahui kerugian yang mengakibatkan rendahnya nilai OEE.

1 Usulan Peningkatan Efektivitas Mesin Cetak Manual Menggunakan Metode Overall Equipment Effectiveness (OEE) (2014). Jurnal internet

Dinas Haranditya (2014)2 yang menyangkut masalah mengenai penentuan strategi perawatan dengan menggunakan konsep Total Productive Maintenance (TPM) menunjukkan bahwa penggunaaan strategi perawatan dilakukan sesuai dengan diagram alir pemilihan dan dilanjutkan dengan pemberian nilai Risk Priorty Number masing - masing failure yang telah diidentifikasi. Pada penelitian ini diperoleh kedua failure sebagai prioritas yaitu failure yang terjadi pada elevator dan mixer. Pada kedua failure dilakukan preventive dan predictive maintenance, selanjutnya dengan konsep TPM disarankan untuk melakukan training kepada operator agar dapat melakukan automous maintenance terhadap mesin produksi.

1.2 Rumusan Permasalahan

Berdasarkan latar belakang permasalahan di atas maka perumusan masalah dalam penelitian ini adalah mesin yang digunakan oleh perusahaan dirasa sudah tidak bekerja secara optimal karena sering mengalami gangguan-gangguan yang disebabkan oleh umur mesin yang sudah tua. Hal tersebut membuat proses produksi harus terhenti sesaat. Untuk mengetahui seberapa baik efektivitas suatu mesin maka dapat dilakukan suatu pengukuran nilai Overall Equipment Effectiveness (OEE) dari suatu mesin. dan hasil terhadap six big losses akan memberikan gambaran mengenai faktor-faktor dominan dari kerugian yang diakibatkan oleh kerusakan mesin serta dapat menjadi masukkan dalam penerapan TPM yang efektif.

2 Penentuan Strategi Perawatan Dengan Menggunakan Konsep Total Productive Maintenance

1.3 Tujuan Penelitian dan Manfaat Penelitian

Secara umum Tujuan penelitian adalah melakukan pengukuran efektifitas penggunaan mesin dengan menggunakan data masa lalu perusahaan, pengidentifikasi terhadap faktor-faktor dominan dari kerugian yang diakibatkan oleh kerusakan mesin dan memberikan rekomendasi tindakan perbaikan yang tepat dengan menggunakan metode FMEA (Failure Mode and Effect Analysis) dengan menghitung nilai Risk Priority Number (RPN).

Adapun tujuan khusus dilakukannya penelitian ini adalah menindak lanjuti hasil pengukuran efektifitas dan pengindentifikasian faktor-faktor dominan tersebut sehingga dapat membantu manajemen perusahaan meningkatkan produktivitas dan efisiensi di masa yang akan datang.

Manfaat penelitian ini antara lain : a. Bagi Perusahaan :

1. Menjadi bahan masukan bagi perusahaan dalam menyusun rencana peningkatan produktifitas dan efesiensi mesin dengan memaksimalkan efektifitas penggunaan mesin

2. Perusahaan dapat mengetahui efektifitas penggunaan mesin produksi secara menyeluruh (overall equipment effectiveness) yang akan memberikan informasi sebagai bahan pertimbangan untuk program peningkatan produktifitas dan efesiensi perusahaan di masa yang akan datang secara terus-menerus (continuous improvement)

(TPM) Pada Batching Section Produksi Pakan Dinas Haranditya dkk (2014). Jurnal internet

3. Memberi masukan kepada perusahaan untuk dapat memperbaiki metode pemeliharaan (maintenance) yang selama ini diterapkan perusahaan

b. Bagi Mahasiswa

Dapat menerapkan dan mengembangkan ilmu yang telah diperoleh selama di bangku perkuliahan dengan cara membandingkan teori-teori ilmiah yang ada dengan permasalahan yang ada di perusahaan

c. Bagi Departemen Teknik Industri USU

1. Mempererat hubungan antara pihak universitas dengan pihak perusahaan tempat dilakukannya penelitian.

2. Memperkenalkan Departemen Teknik Industri sebagai forum disiplin ilmu terapan yang sangat bermanfaat bagi perusahaan

1.4 Pembatasan Masalah

Dalam melakukan penelitian ini terdapat batasan-batasan masalah karena adanya keterbatasan waktu, fasilitas dan faktor-faktor lain yang berada diluar jangkauan peneliti. Adapun batasan-batasan masalah dalam penelitian ini adalah:

1. Pengukuran efektivitas mesin berfokus hanya pada mesin cetak tablet di PT.

Mutiara Mukti Farma.

2. Dalam penelitian ini, dilakukan pengukuran efektivitas mesin dengan menggunakan prinsip total productive maintenance dengan metode overall equipment effectiveness (OEE).

3. Pengukuran efektivitas mesin hanya menyangkut faktor-faktor yang dapat diukur (tangible) secara kuantitatif karena hasil yang diperlukan adalah bersifat kuantitatif.

1.5 Asumsi yang Digunakan

Asumsi-asumsi yang digunakan dalam membahas permasalahan tersebut antara lain:

1. Data yang dikumpulkan mulai dari bulan Juli tahun 2012 sampai dengan bulan Juni 2013 mengenai delay mesin, jam kerja mesin, data produksi.

2. Kemampuan kerja mesin dan operator adalah tetap selama proses produksi sedang berlangsung.

3. Mesin bekerja dengan normal dan memiliki ketelitian atau keakuratan yang sudah ditentukan

1.6 Sistematika Penulisan Tugas Sarjana

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut :

Dalam Bab I Pendahuluan : Pendahuluan, diuraikan mengenai latar belakang permasalahan yang terjadi PT. Mutiara Mukti Farma, rumusan masalah, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan, serta sitematika penulisan tugas akhir.

Dalam Bab II : Gambaran Umum Perusahaan, dijelaskan tentang sejarah berdirinya perusahaan, struktur organisasi yang diterapkan perusahaan, rincian tugas dan tanggung jawab dalam perusahaan, uraian proses produksi tablet.

Dalam Bab III : Landasan Teori, berisi teori-teori pendukung yang digunakan dalam analisa pemecahan masalah meliputi prinsip total productive maintenance dengan metode overall equipment effectiveness (OEE) dan metode FMEA (Failure Mode and Effect Analysis)

Dalam Bab IV : Metodologi Penelitian, berisi identifikasi jenis penelitian, lokasi penelitian, kerangka berfikir penelitian yang menjadi dasar berpikir dalam melakukan penelitian sumber data yang digunakan dalam penelitian, metode pengumpulan data, metode pengolahan dan analisa data. selanjutnya pada metodologi penelitian dijelaskan langkah-langkah penelitian dan langkah-langkah pengolahan data OEE dalam bentuk flow chart.

Dalam Bab V : Pengumpulan dan Pengolahan Data, berisi data-data yang dibutuhkan peneliti. Data sekunder dan data primer diperoleh dari penelitian di PT. Mutiara Mukti Farma. Pengolahan data dilakukan dengan menggunakan metode OEE dan diawali dengan perhitungan availibity ratio, performance rate, rate of quality, equipment availability, performance efficiency, rate of quality product, six big losses dan pengolahan FMEA.

Dalam Bab VI : Analisis Pemecahan Masalah, berisi analisis hasil pengolahan data, berdasarkan hasil dari tahap pengolahan data, selanjutnya akan ditentukan pengaruh efektivitas mesin untuk masing-masing failure.

Dalam Bab VII : Kesimpulan dan Saran berisi kesimpulan-kesimpulan yang didapat dari hasil pemecahan masalah serta saran-saran yang diberikan terhadap pihak perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

Dahulu perusahaan ini merupakan milik perseorangan yang bernama H. T.

M. Panggabean yang mendirikan bangunan dan selanjutnya digunakan sebagai kantor serta pabrik farmasi dengan nama “SEJATI” yang pada masa itu memproduksi anggur obat dengan merk “SIAGOGO”. Pabrik farmasi dahulunya didirikan dengan surat izin bangunan No. 41/RKT/S/MBU/72/1975 dari Dinas Bangunan Kodati II Medan. Waktu itu pada bulan Januari 1980, Bapak H. T. M.

Panggabean menjual bangunan tersebut dengan Bapak Drs. Weslyn Siahaan dengan akte No. 112 per tanggal 31 Januari 1980 maka didirikanlah PT. Mutiara Mukti Farma dengan Bapak Drs. Weslyn Siahaan sebagai direktur utama. Melalui surat keputusan Menteri Kesehatan RI No. 0098/A/SK/PAB/I/81 memberi izin kepada PT. Mutiara Mukti Farma untuk mendirikan sebuah industri farmasi yang memproduksi obat-obatan serta menjualnya. Mulai dari sejak saat itu dengan surat Izin Produksi Departemen Kesehatan RI c/q Direktorat Jenderal Pengawasan Obat dan Makanan No. 213/AA/III/81 PT. Mutiara Mukti Farma mulai memproduksi obat-obatan sampai dengan saat ini.

PT. Mutiara Mukti Farma didaftarkan pada Pengadilan Negeri Medan dengan No. 85/PT/1980 tanggal 10 Juni 1980 atas Keputusan Menteri Kehakiman RI No. Y. A. 5/289/10 tanggal 3 Juni 1980 dan dicantumkan pada tambahan berita negara RI No. 24 tanggal 24 Maret 1981 dengan merk/alamat: ”PT. MUTIARA

MUKTI FARMA (PT. MUTIFA) INDUSTRI FARMASI” Jl. Brigjend. Katamso No. 200 Medan. Kemudian dengan akte No. 35 yang dibuat pada tanggal 29 November 1988 diadakanlah akte perubahan pemegang saham serta manajemen perusahaan yang selanjutnya diputuskan oleh Menteri Kehakiman RI No. C2- 1134/HT/01/04 tahun 1989 pada tanggal 31 Januari 1989. Dalam akte tersebut berdasarkan keputusan rapat Dewan Komisaris serta pemegang saham menetapkan bahwa sebagai penanggung jawab dengan jabatan Direktur Utama adalah Bapak Jacob sampai batas waktu yang belum ditentukan.

Dalam perkembangannya PT. Mutiara Mukti Farma membeli sebidang tanah di Jalan Besar Namorambe Kecamatan Delitua Kabupaten Deli Serdang seluas 8.622 m2 untuk lokasi pembangunan pabrik baru dengan menggunakan Cara Pembuatan Obat yang Baik (CPOB). Pembangunan dimulai pada tahun 1992 sedangkan pemakaiannya diresmikan oleh Dirjen Pengawasan Obat dan Makanan Departemen Kesehatan RI pada tanggal 27 Juli 1994. Kemudian diadakan perubahan izin industri farmasi yang menggunakan CPOB dengan No.

PO.01.2.01796 yang dikeluarkan Direktorat Jenderal Pengawasan Obat dan Makanan Departemen Kesehatan RI tanggal 22 Juli 1994. Demikianlah sejarah keberadaan PT. Mutiara Mukti Farma yang sampai dengan saat ini memproduksi berbagai jenis obat-obatan.

2.2 Ruang Lingkup Bidang Usaha

Ruang lingkup bidang usaha pada PT. Mutiara Mukti Farma dalam memproduksi jenis obat-obatan dapat dilihat dibawah ini:

- Tablet, yaitu obat yang terbuat dari bubuk yang dipadatkan dan berbentuk bulat .

- Kapsul, yaitu obat yang berbentuk kapsul yang berisi powder (serbuk).

- Kaplet, yaitu tablet yang berbentuk seperti kapsul.

- Serbuk oral (Powder) obat yang berbentuk serbuk langsung di bungkus dalam plastik.

- Salep sediaan setengah padat yang mudah dioleskan dan digunakan sebagai obat luar.

- Sirup obat yang berwujud cairan dalam botol.

- Injeksi steril berupa larutan, emulsi atau suspensi atau serbuk yang harus dilarutkan atau disuspensikan lebih dahulu sebelum digunakan, yang disuntikkan dengan cara merobek jaringan kedalam kulit, melalui kulit atau selaput lendir.

Selain memproduksi obat-obat kimia, saat ini PT. Mutiara Mukti Farma juga tengah mengembangkan obat-obatan tradisional.

2.3 Struktur Organisasi dan Manajemen

Manajemen adalah seni dan ilmu perencanaan, pengorganisasian, penyusunan, pengarahan dan pengawasan sumber daya manusia untuk mencapai tujuan yang telah ditetapkan. Perusahaan yang terdiri dari beberapa bagian aktivitas yang berbeda-beda harus dikoordinasikan sedemikian rupa sehingga dapat mencapai target dan sasaran perusahaan dengan kondisi efisiensi yang tinggi. Dengan adanya struktur organisasi, maka setiap karyawan dan pimpinan

akan mengetahui batas kewajibannya, wewenangnya serta tanggung jawab yang dilimpahkan kepadanya. Suatu struktur organisasi yang baik adalah struktur organisasi yang fleksibel dalam arti hidup, berkembang, bergerak sesuai dengan kondisi yang sedang dihadapi perusahaan.

Struktur organisasi yang digunakan oleh PT. Mutiara Mukti Farma adalah struktur organisasi fungsional, dimana wewenang dari pimpinan utama diberikan sepenuhnya kepada masing-masing pimpinan bidang/ fungsi. Dengan demikian pemimpin satuan dengan bidang-bidang tertentu ini dapat memerintah dan meminta pertanggung jawaban dari semua pimpinan satuan pelaksana yang ada, sepanjang menyangkut bidang kerjanya.

Bentuk struktur organisasi PT. Mutiara Mukti Farma dapat dilihat pada Gambar 2.1.

2.3.1 Uraian Tugas dan Tanggung Jawab

Dalam menjalankan suatu organisasi diperlukan personil-personil yang menduduki jabatan tertentu di dalam organisasi tersebut, dimana masing-masing personil diberi tugas dan tanggung jawab sesuai dengan jabatannya. Adapun uraian tugas, wewenang dan tanggung jawab pada PT. Mutiara Mukti Farma dapat dilihat di Lampiran.

2.3.2 Tenaga Kerja dan Jam Kerja Perusahaan

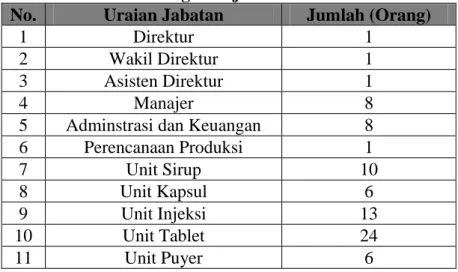

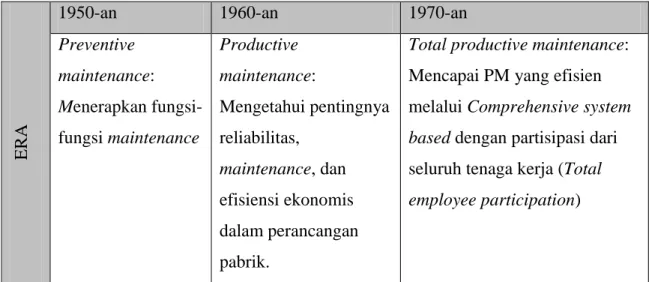

Kegiatan utama fungsi penarikan tenaga kerja adalah penyusunan program penerimaan tenaga kerja, seleksi dan penempatan. Kegiatan penerimaan dan penempatan tenaga kerja pada PT. Mutiara Mukti Farma diatur sendiri oleh perusahaan dengan terlebih dahulu melihat situasi kegiatan yang ada, apakah perusahaan memerlukan karyawan atau tidak. Hal ini perlu diperhitungkan mengingat prinsip efektifitas dan efisiensi yang diterapkan perusahaan. Jumlah tenaga kerja pada PT. Mutiara Mukti Farma sampai saat ini berjumlah 137 orang.

Perincian tenaga kerja dapat dilihat pada Tabel 2.1.

Tabel 2.1. Alokasi Tenaga Kerja PT. Mutiara Mukti Farma No. Uraian Jabatan Jumlah (Orang)

1 Direktur 1

2 Wakil Direktur 1

3 Asisten Direktur 1

4 Manajer 8

5 Adminstrasi dan Keuangan 8

6 Perencanaan Produksi 1

7 Unit Sirup 10

8 Unit Kapsul 6

9 Unit Injeksi 13

10 Unit Tablet 24

11 Unit Puyer 6

Tabel 2.1. Alokasi Tenaga Kerja PT. Mutiara Mukti Farma (Lanjutan)

No. Uraian Jabatan Jumlah (Orang)

12 Unit Cuci Botol 4

13 Gudang Kemasan 4

14 Gudang Bahan Baku 3

15 Gudang Barang Jadi 3

16 Teknisi 3

17 Laboratorium 7

18 Tenaga Blister 4

19 Tenaga Strip 7

20 Pengemasan 12

21 Tukang Kebun 1

22 Supir 1

23 Satpam 3

24 Jaga Malam 3

25 Cleaning Service 3

Total 137

Sumber: Kantor HRD PT. Mutiara Mukti Farma

Jam kerja PT. Mutiara Mukti Farma terdiri dari 3 bagian, yaitu bagian kantor, bagian produksi dan bagian keamanan.

a. Bagian Admintrasi Kantor

Pada hari Senin sampai dengan Jum’at:

Pukul 08.30 – 12.00 WIB (bekerja) Pukul 12.00 – 13.00 WIB (istirahat) Pukul 13.00 – 16.30 WIB (bekerja) b. Bagian Produksi

Pada hari Senin sampai dengan Jum’at:

Pukul 08.00 – 12.00 WIB (bekerja) Pukul 12.00 – 13.00 WIB (istirahat) Pukul 13.00 – 17.00 WIB (bekerja)

Pada hari Sabtu:

Pukul 08.30 – 13.00 WIB (bekerja) c. Bagian Keamanan

Pada hari Senin sampai dengan Minggu dibagi dalam 2 shift, yaitu:

Shift I : Pukul 07.00 – 19.00 WIB

Shift II : Pukul 19.00 – 07.00 WIB

2.3.3 Sistem Pengupahan dan Fasilitas yang Digunakan

Penghargaan terhadap hasil kerja karyawan diwujudkan dalam memberi upah dan fasilitas-fasilitas yang dapat menjamin kesejahteraan karyawan dan juga meningkatkan produktivitas kerja. Sejalan dengan maksud di atas, PT. Mutiara Mukti Farma berusaha sedapat mungkin meningkatkan upah karyawan. Pedoman yang diikuti adalah kebijakan tentang Upah Minimum Regional (UMR) yang telah ditetapkan pemerintah. Sistem pengupahan yang berlaku pada perusahaan ini adalah sebagai berikut:

1. Pembayaran upah dilakukan sebulan sekali, yaitu setiap awal bulan

2. Upah lembur yang diberikan perusahaan kepada karyawan yang bekerja, yaitu:

Jam pertama sebesar 1,5 kali upah setiap jam kerja normal

Jam kedua sebesar 2 kali upah jam kerja normal

Jam ketiga ke atas dibayar sebesar 3 kali upah setiap jam kerja normal

3. Upah yang diberikan meliputi gaji pokok dan tunjangan tetap.

4. Tunjangan Hari Raya (THR) diberikan satu bulan gaji atau tergantung besaranya keuntungan perusahaan.

Selain upah yang diberikan, perusahaan juga memperhatikan keselamatan kerja para karyawannya dengan memberikan jaminan sosial tenaga kerja (Jamsostek) berupa jaminan hari tua, kecelakaan kerja, kematian dan kesehatan.

Dalam pelaksanaan Jamsostek, pihak perusahaan mengadakan pengutipan iuran dari kegiatan organisasi karyawan, seperti iuran Asuransi Tenaga Kerja (ASTEK) yakni sebesar 2% dari gaji karyawan.

Selain itu perusahaan memberikan kesempatan bagi karyawan untuk mengembalikan kesegaran dan kepentingan pribadi karyawan dengan memberikan cuti kepada karyawan yang telah bekerja minimum 1 tahun. Hak cuti yang diberikan perusahaan adalah 12 hari kerja dalam setahun, bagi karyawan yang sedang hamil atau melahirkan, berhak mendapatkan cuti selama 3 bulan, sedang cuti haid selama 2 hari kerja setiap bulannya.

Fasilitas yang diberikan perusahaan PT. Mutiara Mukti Farma adalah:

a. Imbalan resmi (gaji) dan kompensasi tambahan yang diperoleh setiap karyawan

b. Catu beras diberikan 2 kali 1 bulan

c. Upah lembur, yaitu upah yang diberikan apabila karyawan bekerja melebihi jam kerja perusahaan yang telah ditentukan

d. Insentif produksi, yaitu bonus kepada karyawan bila memenuhi target produksi yang ditetapkan perusahaan

e. Tunjangan jabatan, merupakan pelengkap gaji pokok mengingat adanya pekerjaan yang memegang tanggung jawab serta tuntutan khusus.

Tunjangan ini biasanya diberikan untuk jabatan tingkat Manajer

f. Uang transport, hanya diberikan kepada karyawan tetap sebagai tambahan untuk melancarkan produktivitas karyawan. Besarnya uang transport disesuaikan dengan kedudukan karyawan dalam perusahaan.

Selain fasilitas diatas, perusahaan juga melakukan usaha-usaha untuk meningkatkan kesejahteraan karyawan, seperti:

a. Diikutsertakan dalam keanggotaan Astek b. Jaminan hari tua atau uang pensiun

c. Jaminan kecelakaan kerja, jaminan ini dilakukan dengan cara pemberian sumbangan yang diberikan oleh perusahaan. Jaminan kecelakaan kerja ini diberikan apabila tenaga kerja tersebut mengalami kecelakaan dalam tugasnya

d. Beasiswa bagi anak karyawan yang berprestasi

e. Apabila karyawan meninggal setelah berdinas selama 10 tahun, maka diberikan tunjangan janda dan yang berdinas dibawah 10 tahun akan diberikan tunjangan sebesar 2 bulan gaji dan tunjangan kemalangan dari Astek

f. Karyawan yang telah berdinas selama 25 tahun diberikan insentif sebesar 2 bulan gaji.

2.4 Proses Produksi

PT. Mutiara Mukti Farma dalam melakukan proses produksinya banyak menghasilkan jenis obat-obatan. Tetapi dalam pelaksanaan penelitian di PT.

Mutiara Mukti Farma, kegiatan proses produksi yang diamati hanya menyangkut

pembuatan obat jenis tablet. Dalam pembuatan obat dibutuhkan adanya bahan baku, bahan tambahan, bahan penolong, mesin, peralatan, dan tenaga kerja.

Dalam kegiatan operasinya, obat yang telah dihasilkan akan diuji oleh tenaga ahli dengan suatu sistem pengendalian mutu yang baik dari manajemen. Proses pembuatan obat jenis tablet dapat di lihat di Lampiran.

BAB III

LANDASAN TEORI

3.1 Pengertian Maintenance

Pemeliharaan merupakan suatu fungsi dalam suatu perusahaan/pabrik yang sama pentingnya dengan fungsi-fungsi lain seperti produksi. Penggunaan mesin/peralatan pada proses produksi akan mengalami kerusakan seiring dengan menurunnya kemampuan mesin tersebut. Usaha untuk dapat menggunakan mesin dengan baik agar kontinuitas produksi dapat terjamin serta untuk dapat memperpanjang usia penggunaanya, maka dibutuhkan kegiatan-kegiatan pemeliharaan dan perawatan yang tepat dan teratur.

Pemeliharaan adalah semua tindakan yang dilakukan untuk menjaga agar mesin tetap dalam kondisi baik dan dapat dipergunakan untuk menjalankan fungsinya. Sedangkan menurut Assauri3, pemeliharaan adalah sebagai kegiatan untuk memelihara atau menjaga fasilitas/peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

3.1.1 Tujuan Maintenance

Maintenance dilakukan pada mesin/peralatan dengan maksud agar tujuan perusahaan dapat tercapai serta mencegah hal-hal yang tidak diinginkan seperti

3 Assauri, Sofyan., Manajemen Produksi, Edisi Ketiga, Lembaga Penerbit Fakultas Ekonomi UI, Jakarta, 1993, p.124.

terjadinya kerusakan yang dapat menghambat jalannya proses produksi. Dengan adanya kegiatan maintenance ini, diharapkan agar mesin/peralatan tetap dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama jangka waktu tertentu.

Adapun beberapa tujuan utama dari kegiatan maintenance antara lain untuk:

1. Memperpanjang usia penggunaan mesin/peralatan

2. Menjamin ketersediaan optimum peralatan yang dipasang untuk produksi 3. Menjaga agar setiap mesin/peralatan tetap dalam kondisi baik dan dalam

keadaan dapat berfungsi dengan baik

4. Menjamin kesiapan operasional dari seluruh mesin/peralatan yang diperlukan dalam keadaan darurat setiap waktunya

5. Menjamin keselamatan orang yang menggunakan sarana tersebut 6. Mendukung upaya memuaskan pelanggan

7. Memenuhi kebutuhan sesuai dengan rencana produksi 8. Menjaga kualitas pada tingkat yang tepat.

3.2 Jenis-Jenis Maintenance

Keseluruhan kegiatan maintenance yang dapat dilakukan dibedakan atas dua bagian yaitu:

1. Pemeliharaan terencana (planned maintenance) 2. Pemeliharaan tak terencana (unplanned maintenance)

3.2.1. Planned Maintenance (Pemeliharaan Terencana)

Planned Maintenance (Pemeliharaan Terencana) adalah pemeliharaan yang diorganisasikan dan dilakukan dengan pemikiran kemasa depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. Konsep Planned Maintenance ditujukan untuk dapat mengatasi masalah yang dihadapai manajer dengan pelaksanaan kegiatan maintenance.

Komunikasi dapat diperbaiki dengan informasi yang dapat memberi data yang lengkap untuk mengambil keputusan. Adapun data yang penting dalam kegiatan maintenance antara lain data mesin/peralatan, laporan permintaan pemeliharaan, laporan pemeriksaan, laporan perbaikan dan lain sebagainya.

Adapun keuntungan yang dapat diperoleh dengan melaksanakan planned maintenance antara lain adalah:

1. Memperpanjang interval waktu overhaul dan umur mesin 2. Mengurangi downtime dan corrective maintenance

3. Meningkatkan efisiensi mesin/peralatan serta penjadwalan tenaga kerja yang lebih efektif

4. Menyeimbangkan distribusi pekerjaan antar tenaga kerja

5. Mengurangi jumlah mesin stand by dan jumlal persediaan suku cadang 6. Meningkatkan produksi dan penghematan biaya maintenance

Planned maintenance (pemeliharaan terencana) terdiri dari dua bentuk pelaksanaan, yaitu:

a. Preventive Maintenance (Pemeliharaan Pencegahan)

Preventive maintenance (pemeliharaan pencegahan) adalah kegiatan pemeliharaan yang dilakukan pada selang waktu yang ditentukan sebelumnya, yang bertujuan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi yang dapat menyebabkan fasilitas produksi mengalami kerusakan saat digunakan pada proses produksi.

Gambaran yang diperoleh dari pengertian di atas adalah bahwa kegiatan pemeliharaan pencegahan yang paling penting adalah pemeriksaan (inspection), yang meliputi pemeriksaan terhadap semua mesin/peralatan produksi yang sesuai dengan rencana dan pembuatan laporan-laporan dari hasil pemeriksaan.

Dengan adanya kegiatan preventive maintenance pada fasilitas produksi akan terjamin kelancaran kerja dan selalu diusahakan dalam kondisi yang siap dipergunakan untuk setiap operasi atau proses produksi. Untuk mencegah terjadinya kerusakan dan tetap menjaga agar mesin berfungsi dengan baik, maka kegiatan utama yang dilakukan meliputi tiga hal yaitu:

1. Pemeliharaan harian untuk mencegah terjadinya pemburukan mesin meliputi kegiatan pembersihan, pemeriksaan, pelumasan dan pengencangan baut/mur mesin.

2. Pemeriksaan berkala (periodic inspection) untuk mencari gejala memburuknya kondisi mesin yang mungkin terjadi.

3. Pelaksanaan perbaikan jika terdapat kerusakan pada mesin ataupun melakukan perbaikan untuk mencegah kerusakan yang mungkin terjadi.

Secara umum tujuan preventive maintenance adalah:

1. Meminimumkan downtime serta meningkatkan kehandalan mesin/peralatan dan menjaga agar mesin dapat berfungsi tanpa ada gangguan.

2. Meningkatkan efisiensi dan umur ekonomis masin/peralatan

Untuk mencapai tujuan-tujuan di atas maka kegiatan preventive maintenance sangat penting dilakukan terutama di dalam menghadapi fasilitas- fasilitas produksi yang termasuk golongan critical unit. Apabila preventive maintenance dilaksanakan pada fasilitas-fasilitas yang termasuk dalam golongan critical unit, maka tugas-tugas maintenance dapat dilakukan dengan suatu perencanaan yang intensif, sehingga rencana produksi dapat dicapai dengan jumlah hasil produksi yang lebih besar dalam waktu yang relatif lebih singkat.

Sebuah mesin atau peralatan produksi akan termasuk dalam golongan critical unit apabila4:

1. Kerusakan mesin atau peralatan tersebut akan membahayakan kesehatan atau keselamatan para pekerja.

2. Kerusakan mesin atau peralatan akan mempengaruhi kualitas dari produk yang dihasilkan.

3. Kerusakan mesin atau peralatan tersebut akan menyebabkan kemacetan seluruh proses produksi.

4. Modal yang ditanamkan untuk mesin dan peralatan atau harga dari fasilitas tersebut adalah cukup besar atau mahal.

4 Ibid, p.125.

Dalam prakteknya, preventive maintenance dibedakan atas dua bagian yaitu:

1. Routine Maintenance (Pemeliharaan Rutin)

Routine Maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari. Kegiatan routine maintenance dapat berupa pembersihan mesin/peralatan, pelumasan atau pengecekan oli, pengecekan bahan bakar dan termasuk pemanasan (warmingup) dari mesin- mesin sebelum pemakaian mesin tersebut.

2. Periodic Maintenance (Pemeliharaan Periodik)

Periodic maintenance dalah kegiatan pemeliharaan atau perawatan yang dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya sebulan sekali, setahun sekali atau memakai lamanya jam kerja mesin atau fasilitas produksi tersebut sebagai jadwal pelaksanaanya, misalnya setiap seratus jam kerja mesin dan seterusnya.

Kegiatan periodic maintenance ini jauh lebih berat dari pada kegiatan routine maintenance. Contoh dari kegiatan ini adalah pembongkaran karburator ataupun pembongkaran alat dibagian sistem aliran bensin, penyetelan katup- katup pemasukan dan overhaul besar atau kecil.

b. Corrective Maintenance (Pemeliharaan Perbaikan)

Corrective maintenance adalah suatu kegiatan maintenance yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada mesin/peralatan sehingga tidak dapat berfungsi dengan baik yang sering disebut dengan kegiatan perbaikan atau reparasi. Maksud dari kegiatan corrective maintenance adalah agar

mesin/peralatan tersebut dapat dipergunakan kembali dalam proses produksi, sehingga proses produksi dapat berjalan dengan lancar kembali. Dengan demikian, apabila perusahaan hanya mengambil kebijakan untuk melakukan corrective maintenance saja, maka terdapat faktor ketidakpastian dalam kelancaran proses produksinya.

Kegiatan corrective maintenance dapat dibagi atas dua bagian yaitu:

a. Perbaikan di luar pemeriksaan

Perbaikan dilakukan terhadap satu atau beberapa komponen yang rusak, sehingga dapat berfungsi secara normal

b. Perbaikan menyeluruh (overhaul)

Merupakan kegiatan maintenance dengan secara menyeluruh terhadap suatu mesin/peralatan yang telah lama dioperasikan, dimana mesin/peralatan akan semakin menurun. Perbaikan yang dilakukan bertujuan untuk mengembalikan kemampuan mesin pada kondisi yang seoptimal mungkin, dapat menghasilkan daya kerja yang tinggi dan dapat memperpanjang usia kegunaan mesin/peralatan.

3.2.2. Unplanned Maintenance (Pemeliharaan Tak Terencana)

Unplanned maintenance biasanya berupa breakdown emergency maintenance. Breakdown/emergency maintenance adalah tindakan maintenance yang tidak akan dilakukan pada mesin/peralatan yang masih dapat beroperasi, sampai mesin/peralatan tersebut rusak dan tidak dapat berfungsi lagi. Melalui bentuk pelaksanaan pemeliharaan ini, diharapkan penerapan pemeliharaan

tersebut akan dapat memperpanjang umur pakai dari mesin/peralatan dan dapat memperkecil frekuensi kerusakan.

3.3 Total Productive Maintenance (TPM)

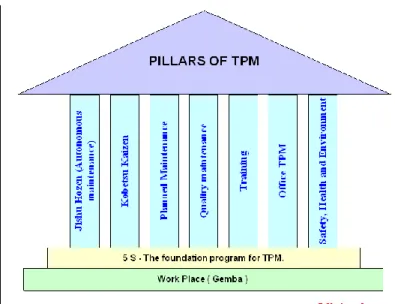

Manajemen pemeliharaan mesin/peralatan modern dimulai pada tahun 1950-an sebagai preventive maintenance yang kemudian berkembang menjadi productive maintenance pada tahun 1960-an. Kedua metode pemeliharaan ini pertama kali diterapkan oleh industri-industri manufaktur di Amerika Serikat dan pusat segala kegiatannya ditempatkan pada satu departemen yaitu maintenance maintenance. Pada tahun 1970-an, Total Productive Maintenance (TPM) mulai dikembangkan pada perusahaan Nippon Co. di Jepang., yang merupakan pengembangan dari konsep maintenance yang diterapkan pada industri manufaktur di Amerika Serikat yang memakai prinsip preventive maintenance.

Tujuan dari pemeliharaan produktif (productive maintence) adalah untuk mencapai profitable PM. Dimana tidak hanya untuk mencegah terjadinya kerusakan-kerusakan dan cacat pada mesin/peralatan produksi, tetapi juga melaksanakan semua tindakan-tindakan maintenance tersebut secara efisien dan ekonomis. TPM berkembang dari kegiatan maintenance tradisional yang melibatkan semua departemen dan semua orang untuk berpartisipasi dan mengemban tanggung jawab dalam manajemen mesin/peralatan. Aspek yang membedakan TPM dengan PM adalah autonomous maintenance (pemeliharaan mandiri). Kegiatan autonomous maintenance ini dilaksanakan oleh operator pada bagian produksi untuk membantu mereka dapat menangani dan merawat

mesin/peralatan mereka sendiri. Hubungan antara TPM, productive maintenance dan preventive maintenance dapat dilihat pada Tabel 3.15.

Tabel 3.1. Hubungan antara TPM, Productive Maintenance dan Preventive Maintenance

Aspek TPM Productive

Maintenance

Preventive Maintenance

Economic Efficiency (profitable PM)

Total system (MP, PM, MI)* -

Autonomous Maintenance by operatords (small group activities)

- -

*MP = maintenance prevention PM = preventive maintenance MI = Maintainability improvement = ada keterkaitan

Pada sistem maintenance Amerika, departemen maintenance bertanggung jawab dalam pelaksanaan PM, hal ini mencerminkan ciri dari konsep pembagian divisi tenaga kerja yang diatur oleh serikat buruh Amerika. Pada Japanese-style PM atau yang dikenal dengan TPM, tidak bergantung pada departemen maintenance, tetapi mengandalkan partisipasi dari semua level yang disebut autonomous maintenance by operators.

3.4 Pengertian Total Productive Maintenance (TPM)

TPM adalah hubungan kerjasama yang erat antara perawatan dan organisasi produksi secara menyeluruh untuk meningkatkan kualitas produk, mangurangi waste, mengurangi biaya produksi, meningkatkan kemampuan

5 Nakajima, Seiichi., TPM : Introduction to Total Productive Maintenance, Productivity

peralatan dan pengembangan dari keseluruhan sistem perawatan pada perusahaan manufaktur. Menurut Nakajima, definisi dari Total Productive Maintenance mencakup lima elemen berikut6:

1. Perbaikan efektivitas perlengkapan : dimana pekerja mampu memahami dan memeriksa efektivitas dari fasilitas melalui identifikasi dan pemeriksaan semua kerugian-kerugian yang mungkin terjadi, seperti kerugian akibat downtime, kerugian karena peralatan tidak beroperasi pada keadaan optimal dan kerugian akibat cacat.

2. Pencapaian pemeliharaan individu : memungkinkan pekerja yang mengoperasikan suatu peralatan untuk bertanggung jawab atas beberapa tugas pemeliharaan, seperti : tugas reperasi, tugas pencegahan, dan tugas perbaikan keseluruhan.

3. Perencanaan pemeliharaan : pendekatan sistematik terhadap semua kegiatan pemeliharaan. Perencanaan ini melibatkan identifikasi keadaan dan tingkat pelaksanaan Preventive Maintenance yang diperlukan untuk tiap perlengkapan, membuat standar kondisi untuk pemeliharaan, menentukan tanggung jawab untuk masing-masing staf operasi dan staf pemeliharaan sehingga peran masing-masing staf operasi dan stf pemeliharaan menjadi lebih jelas.

4. Melatih semua staf dengan keahlian pemeliharaan yang memadai dan sesuai.

Tanggung jawab yang telah dibebankan kepad staf operasi dn staf pemeliharaan masing-masing memerlukan keahlian yang sesuai untuk

Press,Inc., Cambrige, 1988, p.12.

melaksanakannya, untuk itu TPM memberi penekanan terhadap peltihan yang tepat dan terus menerus.

5. Mencapai secepat-cepatnya zero maintenance melalui Maintenance Prevention (MP). Maintenance Prevention mengikutsertakan pertimbangan sebab-sebab kegagalan dan kemampuan pemeliharaan selama tahap desain, tahap manufaktur, tahap pemasangan termasuk tahap penyiapannya. Sebagai bagian dari suatu proses secara keseluruhan, TPM mencoba melacak masalah pemeliharaan yang potensial timbul untuk dikembalikan ke akar permasalahannya, sehingga masalah tersebut dapat dihilangkan padaa titik penyebab awal permasalahan.

Ide dasar dari kegiatan TPM adalah manusia mesin. Dalam TPM diusahakan untuk dapat mengubah pola pikir manusia terhadap konsep pemeliharaan yang biasa dipakai. Dimana pola pikir “saya menggunakan peralatan dan orang lain yang memperbaiki” harus diubah menjadi “saya bertanggungjawab terhadap peralatan saya sendiri”. Para karyawan dituntut untuk dapat belajar menggunakan mesin/peralatan dengan baik dan demikian perlu dipersiapkan suatu sistem pelatihan yang baik.

3.5 5S – Dasar dari TPM

5S merupakan prinsip dasar sebelum dilaksanakannya TPM. Apabila 5S tidak dilaksanakan secara serius maka akan mengakibatkan 5D, yaitu Delay

6 Ibid, p.10-11.

(penundaan), Defect (kerusakan), dissatisfied customers (ketidakpuasan elanggan), declining profit (penurunan keuntungan), dan Demoralized employees.

Prinsip-prinsip yang terkandung dalam 5-S adalah sebagai berikut:

1. Seiri (sort out)

Seiri adalah memilih dan mengelompokan benda-benda berdasarkan tingkat kepentingan, frekuensi penggunaan, kerusakan atau benda-benda tersebut tidak diperlukan lagi. Pada tahap ini, semua benda dinilai berdasarkan tingkat utilitas dan bukan berdasarkan pada harga barang.

2. Seiton (systematize)

Dalam konsep ini, semua benda yang diperlukan ditempatkan dengan rapi.

Semua benda yang telah digunakan harus dikembalikan ke tempat yang sama.

Gambar 3.1. Delapan Pilar TPM

3. Seiso (sweep)

Seiso adalah membersihkan peralatan dan tempat kerja. Tempat kerja harus bebas dari sampah, skrap, kebisingan, tidak ada minyak yang bocor dari mesin, dan sebagainya.

4. Seiketsu (standardisation)

Seiketsu adalah membuat standar kebersihan, pelumasan dan inspeksi. Setiap pekerja harus menjaga agar tempat kerja, mesin ataupun perlatan tetap bersih dan nyaman. Standar ini diimplementasikan di seluruh organisasi dan diuji/diperiksa secara random.

5. Shitsuke (discipline)

Shitsuke berarti meningkatkan ketrampilan dan moral.

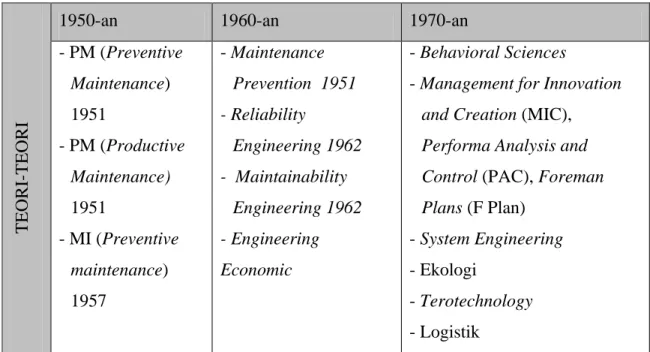

Tabel 3.2. Perkembangan TPM di Jepang

ERA

1950-an 1960-an 1970-an

Preventive maintenance:

Menerapkan fungsi- fungsi maintenance

Productive maintenance:

Mengetahui pentingnya reliabilitas,

maintenance, dan efisiensi ekonomis dalam perancangan pabrik.

Total productive maintenance:

Mencapai PM yang efisien melalui Comprehensive system based dengan partisipasi dari seluruh tenaga kerja (Total employee participation)

Tabel 3.2. Perkembangan TPM di Jepang (Lanjutan)

TEORI-TEORI

1950-an 1960-an 1970-an

- PM (Preventive Maintenance) 1951

- PM (Productive Maintenance) 1951

- MI (Preventive maintenance) 1957

- Maintenance Prevention 1951 - Reliability

Engineering 1962 - Maintainability

Engineering 1962 - Engineering Economic

- Behavioral Sciences

- Management for Innovation and Creation (MIC), Performa Analysis and Control (PAC), Foreman Plans (F Plan)

- System Engineering - Ekologi

- Terotechnology - Logistik

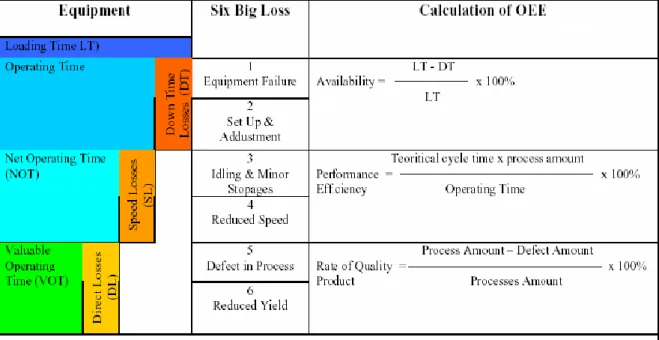

3.6 Pengertian Overall Equipment Effectiveness (OEE)

Overall equipment effectiveness merupakan metode yang digunakan sebagai alat ukur (metric) dalam penerapan program TPM guna menjaga peralatan pada kondisi ideal dengan menghapuskan six big losses peralatan. Selain itu, untuk mengukur kinerja dari sistem produktif. Kemampuan mengindentifikasi secara jelas akar pemasalahan dan faktor penyebabnya sehingga membuat usaha perbaikan menjadi terfokus merupakan faktor utama metode ini diaplikasikan secara menyeluruh oleh banyak perusahaan dunia. Overall Equipment Effectiveness adalah besarnya efektifitas yang dimiliki oleh peralatan atau mesin.

OEE dihitung dengan memperoleh dari availabilitas dari alat-alat perlengkapan, efesiensi kinerja dari proses dan rate dari mutu produk :

OEE (%) = Availability (%) x Performance rate (%) x Quality rate (%) Dalam pelaksanaan OEE ada beberapa manfaat yang dapat diambil dari OEE anatara lain :

- Dapat digunakan untuk menentukan starting point dari perusahaan atau pun peralatan/mesin.

- Dapat digunakan untuk mengidentifikasikn kejadian bottleneck di dalam peralatan/mesin.

- Dapat digunakan untuk mengidentifikasikan kerugian produktifitas (true productivity losses)

- Dapat digunakan untuk menentukan prioritas dalam usaha untuk meningkatkan OEE dan peningkatan produktivitas.

Pengukuran OEE ini didasarkan pada pengukuran tiga rasio utama, yaitu:

1. Availability ratio

Availability ratio merupakan suatu rasio yang menggambarkan pemanfaatan waktu yang tersedia untuk kegiatan operasi mesin atau peralatan. Nakajima (1988) menyatakan bahwa availability merupakan rasio dari operation time, dengan mengeliminasi downtime peralatan, terhadap loading time. Dengan demikian formula yang digunakan untuk mengukur availability ratio adalah:

% 100

% 100

Time Loading

Downtime Time

Loading Time Loading

Time Operation ty

Availabili

Loading time adalah waktu yang tersedia (available time) perhari atau perbulan dikurangi dengan waktu downtime mesin yang direncanakan (planned downtime).

Loading Time = Total Available Time – Planned Downtime

Operation time merupakan hasil pengurangan loading time dengan waktu downtime mesin (non-operation time). Dengan kata lain, operation time adalah waktu operasi yang tersedia setelah waktu-waktu downtime mesin dikeluarkan dari total available time yang direncanakan.

2. Performance ratio

Performance ratio merupakan suatu ratio yang menggambarkan kemampuan dari peralatan dalam menghasilkan barang. Rasio ini merupakan hasil dari operating speed rate dan net operating rate. Operating speed rate peralatan mengacu kepada perbedaan antara kecepatan ideal (berdasarkan desain peralatan) dan kecepatan operasi aktual. Net operating rate mengukur pemeliharaan dari suatu kecepatan selama periode tertentu. Dengan kata lain, ia mengukur apakah suatu operasi tetap stabil dalam periode selama peralatan beroperasi pada kecepatan rendah.

Tiga faktor penting yang dibutuhkan untuk menghitun performance efficiency adalah:

a. Ideal cycle time (waktu siklus ideal/waktu standar) b. Processed amount (jumlah produk yang diproses) c. Operation time (waktu operasi mesin)

Formula pengukuran rasio ini adalah:

Time Operation

Time Cycle l Theoretica Amount

ocessed

Rate Speed Operating Time

Operting Net

y Effiecienc e

Performanc

Pr

Net operating time merupakan perbandingan antara jumlah produk yang diproses (processed amount) dikalikan dengan actual cycle time dengan operation time.

Time Operation

Time Cycle Actual Amount

ocessed Time

Operation

Net

Pr

Operating speed rate merupakan perbandingan antara kecepatan ideal mesin sebenarnya (theoretical/ideal cycle time) dengan kecepatan aktual mesin (actual cycle time).

Time Cycle Actual

Time Cycle l Theoretica Rate

Speed

Operating

3. Quality ratio atau rate of quality product.

Quality ratio atau rate of quality product merupakan suatu rasio yang menggambarkan kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar. Formula yang digunakan untuk pengukuran rasio ini adalah:

% Pr 100

Pr Pr

ocessed Amount

Amount Defect

Amount ocessed

oduct Quality

of Rate

3.7 Six Big Losses

Kegiatan dan tindakan-tindakan dalam TPM tidak hanya berfokus pada pencegahan terjadinya kerusakan pada mesin/peralatan. Namun, banyak faktor yang dapat menyebabkan kerugian akibat rendahnya efisiensi mesin/peralatan.

Rendahnya produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisien yang di dalamnya terdapat enam faktor yang disebut enam kerugian besar (six big losses) yang terdiri dari7 :

1. Equipment Failure, (kerugian akibat kerusakan peralatan)

2. Setup and Adjustment losses, (kerugian penyetalan dan penyesuaian)

3. Idling and Minor Stoppages, (kerugian karena menganggur dan penghentian mesin)

4. Reduced speed, (kerugian karena kecepatan operasi rendah) 5. Defect in process, (kerugian cacat produk dalam proses) 6. Reduced yield, (kerugian akibat hasil rendah)

Six big losses dihitung untuk mengetahui OEE dari suatu peralatan agar dapat diambil langkah-langkah untuk perbaikan mesin tersebut secara efektif.

Secara garis besar keenam kerugian dalam identifikasi tersebut dapat dipetakan kedalam beberapa klasifikasi waktu pemesinan anatar lain waktu operasi yng bernilai tambah (valuable operating time), waktu operasi bersih (net operating time), waktu operasi (operating time), waktu proses (loading time) sebagaimana ditunjukan pada Gambar 3.2.

7 Nakajima, Seiichi., Introduction to TPM : Total Productive Maintenance TPM.,1988

Gambar 3.2. Perhitungan OEE Berdasarkan Enam Kerugian Besar

3.7.1 Equipment Failure ( Kerugian Akibat Kerusakan Peralatan)

Kerusakan mesin/peralatan (equipment failure/breakdown) mengakibatkan waktu akan terbuang yang berakibat pada berkurangnya volume produksi atau kerugian material akibat dihasilkannya produk cacat. Kerusakan yang terjadi secara berulang-ulang, relatif lebih mudah untuk diketahui serta tindakan perbaikan dan pencegahan biasanya lebih mudah dan jelas. Di sisi lain, kerusakan- kerusakan kecil yang kronis dan tidak tampak kasat mata biasanya sering terabaikan dan sepertinya dapat dicegah, misalnya tombol setting yang tidak berfungsi dan masalah-masalah yang berhubungan dengan kualitas atau mesin yang berhenti sesaat (minor stoppage).

3.7.2 Setup and Adjusment (Kerugian Akibat Penyetelan dan Penyesuaian) Kerugian karena set-up dan adjusment adalah semua waktu set-up termasuk waktu penyesuaian (adjusment) dan waktu yang dibutuhkan untuk kegiatan-kegiatan pengganti satu jenis produk ke produk berikutnya untuk proses produksi selanjutnya. Dengan kata lain, total waktu yang dibutuhkan mesin tidak berproduksi guna mengganti cetakan (dies) bagi jenis produk berikutnya sampai dihasilkan produk yang sesuai untuk proses selanjutnya. Sekarang ini metode untuk mengurangi lamanya waktu set-up telah banyak diterapkan pada industri manufaktur modern. Hampir semua metode waktu set-up dan adjusment bertujuan untuk mereduksi lamanya waktu set-up dan adjusment mesin/peralatan.

3.7.3 Idle and Minor Stoppages (Kerugian karena Menganggur dan Penghentian Mesin)

Kerugian karena beroperasi tanpa beban maupun karena berhenti sesaat muncul jika faktor eksternal mengakibatkan suatu mesin/peralatan berhenti berulang-ulang atau mesin/peralatan beroperasi tanpa menghasilkan produk.

Sebagai contoh mesin beroperasi tetapi bahan yang akan diproses tersangkut pada conveyor ulir dan tidak mencapai mesin/peralatan. Jika kondisi ini terjadi biasanya mesin akan berfungsi kembali jika material yang akan diproses dipindahkan ataupun dengan me-reset kembali mesin/peralatan. Umumnya operator tidak terlalu memperhatikan atau malah mengabaikan kondisi ini karena biasanya

mudah ditanggulangi, tetapi minor stoppages tetap akan menurunkan efektivitas dan efisiensi dari mesin/peralatan sehingga mutlak harus dihilangkan.

3.7.4 Reduced Speed (Kerugian karena Kecepatan Operasi Rendah)

Menurunnya kecepatan produksi timbul jika kecepatan operasi aktual lebih kecil dari pada kecepatan mesin yang telah dirancang beroperasi dalam kecepatan normal. Menurunya kecepatan produksi antara lain disebabkan permasalahan pada mesin dan kualitas yang tidak sempurna, adanya historis permasalahan pada masa lalu maupun adanya kekhawatiran dalam penggunaan mesin akibat tidak mengetahui berapa kecepatan normal mesin/peralatan yang sesungguhnya.

3.7.5 Defect in Process (Kerugian Cacat Produk Dalam Proses)

Produk cacat yang dihasilkan akan mengakibatkan kerugian material, mengurangi jumlah produksi, biaya tambahan untuk pengerjaan ulang dan limbah produksi meningkat. Kerugian akibat pengerjaan ulang termasuk biaya tenaga kerja dan waktu yang dibutuhkan untuk mengolah dan mengerjakan kembali ataupun memperbaiki produk yang cacat. Walaupun waktu yang dibutuhkan untuk memperbaiki cacat produk hanya sedikit tetapi kondisi seperti ini dapat menimbulkan masalah yang semakin besar.

3.7.6 Reduced Yield (Kerugian Akibat Hasil Rendah)

Reduced yield adalah kerugian waktu dan material yang timbul selama waktu yang dibutuhkan oleh mesin/peralatan untuk menghasilkan produk baru dengan kualitas produk yang telah ditetapkan. Kerugian yang ditimbulkan