PERBAIKAN SISTEM KERJA STASIUN PENGANGKUTAN DI PERUSAHAAN AIR MINUM DALAM KEMASAN DENGAN

PENDEKATAN ERGONOMI PARTISIPATIF

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Penulisan Tugas Sarjana

Oleh :

ELISA DORA MANURUNG

NIM : 140403076

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 8

KATA PENGANTAR

Puji dan syukur diucapkan kepada Tuhan Yang Maha Esa karena atas berkat dan karunia-Nya, penulis dapat menyelesaikan proposal tugas akhir ini dengan baik.

Pembuatan proposal tugas akhir ini merupakan langkah awal bagi penulis untuk menerapkan ilmu yang telah dipelajari selama perkuliahan dan ditujukan untuk memenuhi syarat-syarat dan ketentuan dalam mengikuti kurikulum Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara guna melanjutkan ke penelitian dan penulisan laporan tugas akhir.

Proposal tugas akhir ini terdiri dari struktur pengerjaan dan dasar-dasar dari penelitian. Proposal ini memaparkan tentang “Perbaikan Sistem Kerja Stasiun Pengangkutan di Perusahaan Air Minum dalam Kemasan dengan Pendekatan Ergonomi Partisipatif”

Penulis menyadari bahwa proposal tugas akhir ini masih jauh dari kesempurnaan. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang membangun dari para pembaca sekalian demi kesempurnaan proposal tugas akhir ini. Akhir kata, penulis berharap agar proposal ini berguna bagi kita semua.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

Agustus, 2018

UCAPAN TERIMA KASIH

Pendidikan sarjana teknik yang penulis dapatkan selama bangku perkuliahan di Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara hingga penyelesaian tugas sarjana untuk memperoleh gelar Sarjana Teknik merupakan proses terintegrasi untuk menjadikan penulis sebagai lulusan yang terdidik, berguna dan memiliki integritas moral serta berakhlak dan mampu mencapai kehidupan yang lebih baik. Penulisan tugas sarjana ini tidak akan terselesaikan dengan baik jika penulis tidak mendapatkan bimbingan, bantuan dan doa dari berbagai pihak sehingga penulis mengucapkan terima kasih kepada:

1. Tuhan Yesus Kristus dengan segala kasih karunia Nya memberikan penyertaan dan kekuatan dalam menyelesaikan skripsi ini.

2. Kedua orang tua J. R. Manurung dan H. Marpaung, yang telah mengizinkan penulis untuk menempuh pendidikan sarjana dan memberikan dukungan baik dari segi moril, doa, maupun materil. Kakak dan abang tercinta Yostarica Manurung, Iskia Manurung, Parsaoran Simanjuntak, Togi Manurung, dan Doni Turnip. Serta adik yang selalu sabar mendukung Abednego Manurung. Kedua keponakan Naomi Simanjuntak dan Moses Turnip.

3. Ibu Dr. Meilita Tryana Sembiring, ST, MT sebagai Ketua Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah mengizinkan pelaksanaan tugas sarjana.

4. Bapak Buchari, ST., M.Kes sebagai Sekretaris Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah menjadi panitera pada Seminar dan Sidang Tugas Sarjana.

5. Ibu Ir. Dini Wahyuni, MT sebagai Dosen Pembimbing yang telah sabar membimbing dan meluangkan waktu dalam penyelesaian laporan tugas sarjana.

6. Bapak Ir. Mangara M. Tambunan, M.Sc selaku koordinator tugas sarjana yang telah memberi saran dan masukan untuk laporan tugas sarjana.

7. Seluruh dosen Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah mendidik penulis selama perkuliahan sebagai bekal dalam penulisan tugas sarjana.

8. Teman dekat penulis Maya, Elin, Titin, Tere, Vivi, Mutia, Krisna, Saut yang telah mendukung dalam penulisan tugas sarjana.

9. Teman-teman ELASTIS yang merupakan teman-teman stambuk 2014 Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara 10. Seluruh pihak yang telah banyak memberikan bantuan kepada penulis dalam

penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

AGUSTUS 2018

ABSTRAK

Sistem kerja yang baik merupakan salah satu faktor terpenting dalam kemajuan perusahaan, dan merupakan kunci utama keberhasilan dalam rangka meningkatkan produktivitas, efesiensi perusahaan, serta mengurangi resiko cidera.

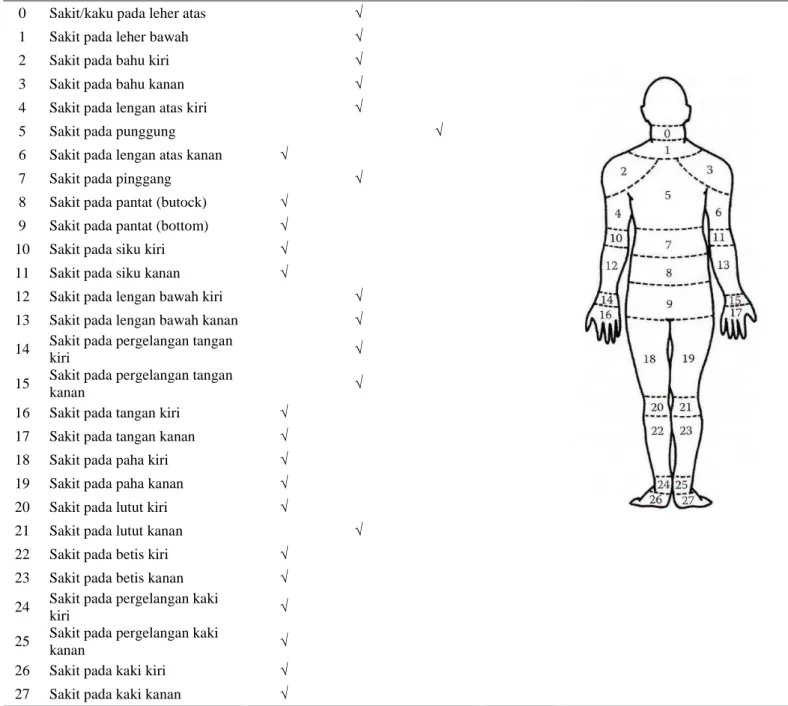

Permasalahan yang dihadapi PT Tirta Sibayakindo adalah kurangnya pengawasan terhadap aktivitas pengangkatan, pekerja mengemukakan keluhan di bagian skeletal karena adanya Manual Material Handling (MMH), dan karena pekerja juga ditugaskan ke stasiun kerja lain. Keluhan diidentifikasi dengan menggunakan Standar Nordic Map, Job Strain Index, dan Rapid Upper Limb Assesment. Hasil SNQ menunjukkan bahwa sebelum melakukan pekerjaan dibeberapa bagian tubuh tidak merasa sakit, tetapi setelah melakukan aktivitas timbul keluhan sangat sakit.

Hal tersebut menunjukkan aktivitas pengangkatan merupakan penyebab adanya keluhan. Skor JSI menunjukkan nilai index 12 yang berarti aktivitas tersebut masuk dalam pekerjaan yang berbahaya. Hasil skor RULA menunjukkan harus adanya tindakan sekarang juga.

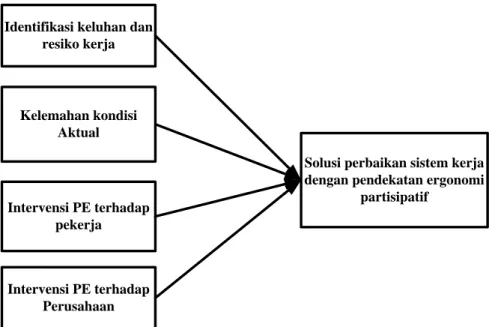

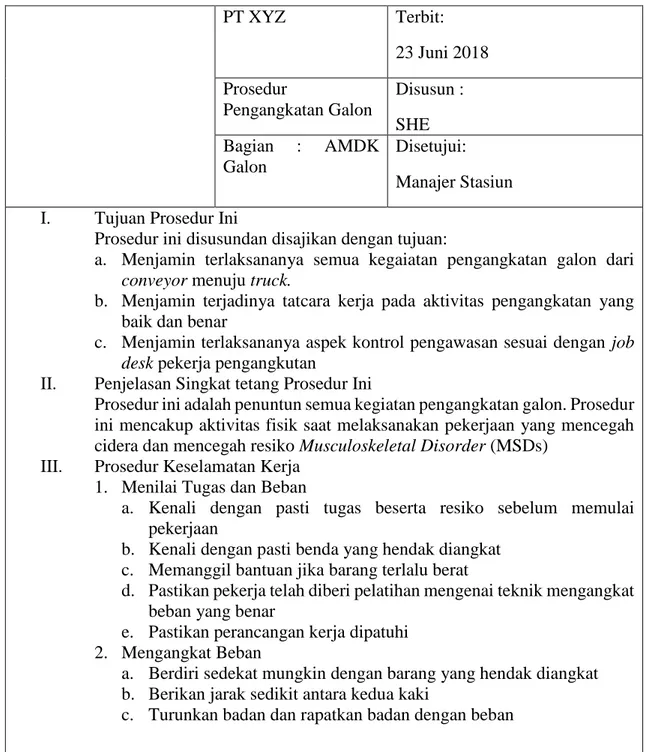

Untuk menyelesaikan masalah tersebut maka dilakukan metode intervensi Participatory Ergonomi (PE) atau ergonomi partisipatif dalam mencari solusi perbaikan. Intervensi PE dilakukan terhadap pekerja yang bertujuan untuk mendapatkan masukan tentang solusi perbaikan yang dibutuhkan pekerja, kemudian dilakukan intervensi PE dengan manajemen untuk merealisasikan solusi perbaikan yang akan diimplementasikan. Solusi perbaikan sistem kerja yang disepakati diimplementasikan adalah pemberian materi K3, pembuatan SOP Keselamatan Kerja, dan peningkatan Job Control.

Solusi perbaikan diimplementasikan terbatas pada lini 1 dan dievaluasi setelah 20 hari kerja dan hasilnya adalah terjadinya penurunan keluhan di segmen tubuh bagian atas pekerja.

.

Kata Kunci: Sistem Kerja, Participatory Ergonomi, MMH, MSDs, SNQ, JSI, RULA

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix

I PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah ... I-5 1.3. Tujuan Penelitian ... I-5 1.4. Manfaat Penelitian ... 1-5 1.5. Asumsi dan Batasan Masalah ... I-7 1.6. Sistematika Penulisan Laporan ... I-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Lokasi Perusahaan ... II-4 2.4. Daerah Pemasaran ... II-4 2.5. Organisasi Perusahaan ... II-5 2.5.1. Struktur Organisasi ... II-5 2.5.2. Tenaga Kerja ... II-5 2.5.3. Jam Kerja ... II-7 2.6. Sistem Pengupahan ... II-7 2.7. Proses Produksi... II-8 2.7.1. Standar Mutu Bahan Baku/Produk ... II-8 2.7.1.1. Standar Mutu Bahan Baku ... II-8 2.7.1.2. Standar Mutu Hasil Produksi ... II-9 2.7.2. Bahan yang Digunakan ... II-10 2.7.2.1. Bahan Baku ... II-10 2.7.2.2. Bahan Penolong ... II-10 2.7.2.3. Bahan Tambahan ... II-10

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.7.3. Uraian Proses ... II-11 2.7.3.1. Proses Water Treatment ... II-11 2.7.3.2. Proses Pembersihan dan Pencucian

Gallon ... II-13 2.7.3.3. Proses Pengisian dan Pengemasan

Air Minum pada Line 5 Gallon

(Aqua Gallon) ... II-14

III LANDASAN TEORI ... III-1 3.1. Ergonomi ... III-1 3.2. Musculoskeletal Disorder ... III-2 3.3. Manual Material Handling (MMH) ... III-5 3.4. Pemindahan Material Secara Teknis ... III-6 3.5. Metode Pengangkatan Beban ... III-7 3.6. Alat untuk Menganalisis MSDs ... III-8 3.6. Job Strain Index ... III-9 3.7. Rapid Upper Limb Assesment ... III-12 3.8. Participatory Ergonomic (PE) ... III-17 3.8.1. Intervensi dalam Ergonomi ... III-17 3.8.2. Konsep Ergonomi dalam Aplikasi PE ... III-19

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.8.3. Kerangka Umum PE ... III-19 3.9. Focus Group Discussion (FGD) ... III-1

IV METODOLOGI PENELITIAN ... III-1 4.1. Jenis Penelitian ... IV-1 4.2. Objek Penelitian ... IV-1 4.3. Variabel Penelitian ... IV-1 4.4. Kerangka Berpikir ... IV-2 4.5. Metode Pengumpulan Data ... IV-3 4.6. Metode Pengolahan Data ... IV-4 4.7. Analisis Pemecahan Masalah ... IV-4

V PENGUMPULAN DAN PENGOLAHAN DATA ... III-1 5.1. Aktivitas Pekerja Pengangkatan Galon ... V-1 5.2. Keluhan Pekerja ... V-4 5.3. Penilaian Resiko Kerja ... V-10 5.4. Desain Perbaikan Sistem Kerja ... V-20 5.4.1. Kelemahan Kondisi Aktual ... V-20 5.4.2. Aplikasi Intervensi Participatory Ergonomic

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VI ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Penerapkan Solusi Perbaikan Pemberian Materi

Kesehatan Keselamatan Kerja ... VI-1 6.2. Penerapan Standar Operation Process (SOP) ... VI-2 6.3. Penerapan Job Control oleh Supervisor... VI-5 6.4. Penilaian Kembali Keluhan Pekerja ... VI-6

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-1

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja PT. Tirta Sibayakindo ... II-5 3.1. Nilai Rating Tiap Variabel Tugas ... II-11 3.2. Nilai Multiplier Tiap Variabel Tugas ... II-11 3.3. Skor Lengan Atas RULA ... II-12 3.4. Skor Lengan Bawah RULA ... II-13 3.5. Skor Pergelangan Tangan RULA ... II-13 3.6. Skor Leher RULA ... II-13 3.7. Skor Batang Tubuh RULA ... II-13 3.8. Skor Kaki RULA ... II-14 3.9. Skor Beban dan Otot RULA ... II-14 3.10. Skor Grup A... II-14 3.11. Skor Grup B ... II-15 3.12. Skor RULA ... II-16 3.13. Kategori Tindakan RULA ... II-16 5.1. Data Pribadi Pekerja ... V-4 5.2. Rekapitulasi Kuesioner SNQ Pekerja 1 Sebelum Melakukan

Pekerjaan ... V-5 5.3. Rekapitulasi Kuesioner SNQ Pekerja 1 Sesudah Melakukan

Pekerjaan ... V-6

DAFTAR TABEL

TABEL HALAMAN

5.5. Rekapitulasi Skor SNQ Sesudah Melakukan Pekerjaan... V-8 5.6. Jumlah Usaha Permenit Pengangkatan Galon ... V-11 5.7. Posisi Tangan Pengangkutan Galon ... V-12 5.8. Kecepatan Kerja Pengangkutan Galon ... V-12 5.9. Rekapitulasi Nilai Multiplier untuk Menentukan Nilai JSI

Aktual ... V-14 5.10. Skor Postur Group A Postur Kerja Memegang Galon Pekerja 1 V-16 5.11. Skor Postur Group B Postur Kerja Memegang Galon Pekerja 1 V-17 5.12. Hasil Skor Postur Group A da n B Postur Kerja Memegang

Galon Pekerja 1 ... V-18 5.13. Tabel Kategori RULA Postur Kerja Memegang Galon Pekerja 1 V-18 5.14. Rekapitulasi Skor Kuesioner RULA Postur untuk Tiap Elemen

Kerja ... V-20 5.15. Keterangan Deskripsi Usulan Pekerja ... V-25

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Standard Anatomical Posture dengan Gambaran

Pergerakan Utama ... II-1 2.2. Standardized Nordic Questionnaire (SNQ) ... II-9 2.3. Kerangka Umum Pengembangan dan Implementasi

Participacotory Ergonomic ... II-20 3.1. Kerangka Berpikir Penelitian ... III-3 3.2. Blok Diagram Prosedur Penelitian ... III-6

BAB I

PENDAHULUAN

1.1. Latar Belakang

Sistem kerja yang baik merupakan salah satu faktor terpenting dalam kemajuan perusahaan, dan merupakan kunci utama keberhasilan dalam rangka meningkatkan produktivitas, efisiensi perusahaan, serta dapat mengurangi risiko cidera. Pada dasarnya rancangan sistem kerja berawal dari sebuah analisis skala mikro yang kemudian seiring berkembangnya teknologi dan persaingan global di segala aspek, penilaian ergonomi yang bersifat mikro sulit untuk dijalankan dan bahkan banyak terjadi kegagalan dalam penyelesaian masalah tersebut.

Mengoptimalkan desain sistem kerja salah satunya dapat menggunakan pendekatan macroergonomic (ergonomi makro). Ergonomi makro adalah suatu pendekatan yang mempelajari bagaimana mengoptimalkan organisasi dan desain sistem kerja dengan mempertimbangkan variabel manusia, teknologi, dan lingkungan serta interaksi diantara variabel tersebut dan memastikan sistem kerja tersebut berjalan dengan harmonis [Hendrik, Hal W. 2004]

PT XYZ memproduksi Air Minum Dalam Kemasan (AMDK) dengan merek dagang AMDK. Perusahaan memiliki 2 jenis area proses yaitu HOD (Home Office Delivery) dan PET (PolyEthylene Theraphalate). HOD memproduksi air minum dalam kemasan 5 Gallon (masyarakat sering menyebutnya AMDK Galon) dan PET memproduksi air minum kemasan botol dengan ukuran 1500 ml dan 600 ml. Proses produksi air minum diawali dengan penyaringan air pegunungan dengan

saringan (filter bag), sterilisasi air untuk menghilangkan kandungan kima yang tidak diinginkan, kemudian disaring kembali dengan saringan berukuran 5μ dan 1μ.

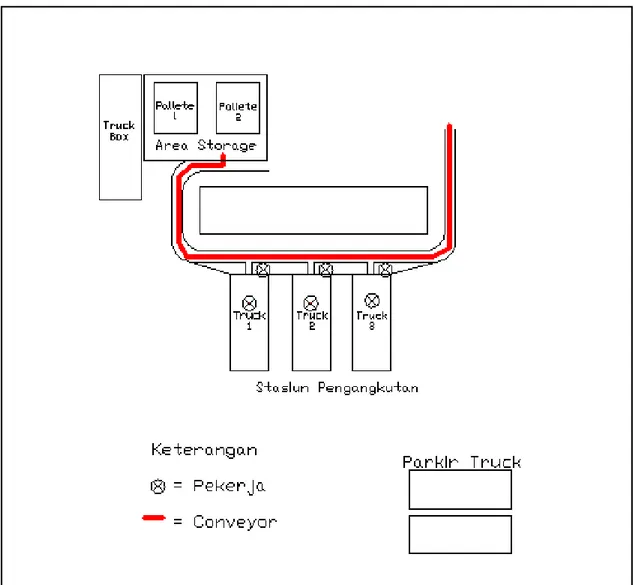

Air yang terlah disaring kemudian dicampurkan dengan ozon yang bertujuan untuk mematikan mikroorganisme yang memiliki ukuran lebih kecil dari 1μ. Area Home Office Delivery merupakan tempat produksi AMDK Gallon, dimulai datangnya galon kosong dari masyarakat kemudian diperiksa secara visual, kemudian di cuci dengan beberapa tahap pencucian. Setelah galon dicuci, galon kemudian masuk ke bagian filler untuk pengisian air minum. Pengecekan dilakukan kembali untuk melihat kondisi galon. Terakhir galon masuk ke bagian deportation, dimana terdapat stasiun pengangkutan galon menuju truck yang siap didistribusikan ke daerah-daerah.

Kondisi aktual yang terjadi di lantai produksi pada stasiun pengangkutan AMDK Gallon adalah adanya resiko Manual Material Handling pada aktivitas tersebut. Pekerja memindahkan gallon tersebut dari conveyor menuju truck pengangkut secara manual. Terdapat 3 lini pengangkutan, tiap lini memiliki 2 pekerja. Dimana 1 pekerja bertugas untuk mengangkat AMDK Galon secara manual dari conveyor menuju mulut bak truck dan 1 pekerja lainnya mengangkat dan menyusun secara manual AMDK Galon di dalam truck. Saat melaksanakan aktivitas pengangkatan, pekerja melakukan aktivitas tersebut dengan cara yang berubah-ubah. Pekerja juga melakukan pekerjaannya dengan tidak terjadwal. Saat pekerja tidak sanggup melakukan pekerjaannya karena terlalu lelah, pekerja tersebut meminta pekerja dari lini lain untuk menggantikan tugasnya tanpa ada

cenderung dilakukan pembiaran terhadap proses pengangkutan AMDK Galon. Jika terdapat ganguan saat melakukan aktivitas pengangkutan, pekerja akan mengambil tindakan sendiri sesuai dengan pemahaman atau pengetahuan pekerja. Pekerja akan duduk di sembarang tempat saat melakukan istirahat, pekerja juga harus berjalan 50 meter untuk mendapatkan dispenser air minum.

Pemindahan barang secara manual apabila tidak dilakukan dengan memperhatikan kenyamanan maupun keamanan dan faktor ergonomi lainnya akan menimbulkan kecelakaan, baik yang langsung berdampak di tempat maupun yang akan terlihat dampaknya dalam jangka waktu tertentu. Pemindahan barang secara manual dapat menyebabkan nyeri (strain) mulai dari tulang ekor sampai leher.

Beban dan frekuensi aktivitas pengangkatan yang terlalu sering akan meningkatkan resiko rasa nyeri. Akibat strain tersebut dapat berdampak fatal dalam jangka waktu lama antara lain berupa kelumpuhan secara permanen. Dari dialog dengan pekerja ditemukan keluhan berupa pegal, sakit pada pergelangan tangan, nyeri pada tulang belakang, dan susah tidur. Keluhan tidak saja berlangsung saat melakukan aktivitas tapi telah mengganggu aktivitas di luar jam kerja. Proses-proses pengangkutan yang tidak mempertimbangkan keselamatan dan kenyamanan dapat meningkatkan resiko kerusakan muskuloskeletal atau sering disebut dengan musculoskeletal disorder (MSDs)

Musculoskeletal Disorder (MSDs) merupakan cidera dari sistem muskuloskeletal. Cidera disebabkan dan diperburuk oleh berbagai jenis bahaya di tempat kerja. MSDs merupakah salah satu penyebab menurunnya produktifitas pekerja. Pada stadium awal pekerja akan merasakan kelelahan, nyeri, rasa sakit

ringan pada anggota tubuh tapi akan mereda saat hari libur kerja. Pada tahap menengah pekerja akan kelelahan dan nyeri akan datang saat awal shift kerja dan akan berlanjut sampai malam hari. Pada tahap akhir akibat dari MSDs adalah nyeri atau rasa sakit akan tetap terasa pada waktu istirahat, pegal, bengkak, tidak dapat melakukan tugas ringan, tidur terpengaruh dan jika sudah terdapat kerusakan yang fatal akan terjadi kelumpuhan berjangka maupun permanen.

MSDs dapat dikurangi melalui inisiatif ergonomi. Pendekatan dalam bentuk intervensi ergonomi adalah dengan melibatkan pekerja dalam proses identifikasi bahaya dan menentukan solusi penyelesaianya, hal tersebut dikenal dengan dengan Participatory Ergonomics (PE).

Participatory Ergonomics (PE) dalam praktek partisipatif merupakan metode utama dalam perancangan dan menganalisis sistem kerja. PE mendorong komitmen karyawan untuk kesuksesan organisasi. Dalam intervensinya PE termasuk dalam dua kategori utama macro-ergonomic dan micro-ergonomic.

Macro-ergonomic melingkupi pendekatan dalam mengatasi masalah tingkat organisasi atau sistem. Sebaliknya, micro-ergonomi memungkinkan individu untuk mengidentifikasi risiko dan menerapkan perubahan berbasis ergonomis ke aktivitas kerja mereka sendiri. PE menangani masalah dari dua level tersebut sehingga dampak keterlibatan yang ada dapat menyelesaikan permasalahan.

Participatory Ergonomics (PE) digunakan sebagai intervensi ergonomi dalam mengurangi potensi terjadinya MSDs. John C. Rosecrance dan Tomas M.

Cook (2010) meneliti mengenai bagaimana PE dapat mengintervensi MSDs di

mengenai kunci dalam perspektif informasi mengenai management commitment, pelatihan dan partisipasi pekerja dalam mengintervensi MSDs. Kedua penelitian tersebut bertujuan untuk melakukan perbaikan dari tingkat tertinggi dalam sebuah perusahaan dengan mengajak tiap elemen dalam perusahaan untuk mengerti dan menyadari pentingnya kenyamanan dan keamanan dalam bekerja. Kedua penelitian tersebut menggunakan kuesioner sebagai alat pengambilan data di lapangan.

Pada penelitian ini, Participatory Ergonomics (PE) digunakan untuk mengintervensi keputusan-keputusan dalam mengurangi potensi terjadinya MSDs, untuk melihat bagaimana komitmen manajemen dan partisipasi pekerja dapat memberikan dampak dalam mengurangi potensi terjadinya MSDs.

1.2. Perumusan Masalah

Berdasarkan latar belakang yang telah dikemukakan sebelumnya, yaitu banyaknya masalah yang perlu diperbaiki seperti manual material handling, tidak adanya tata cara kerja yang baku, tidak adanya pengawasan yang baik, tidak adanya fasilitas yang memadai, dan keluhan MSDs, sehingga dibutuhkan partisipasi tiap elemen dari perusahaan untuk mengurangi masalah di stasiun pengangkutan AMDK Gallon menuju truck.

1.3. Tujuan Penelitian

Tujuan penelitian ini adalah mendapat desain perbaikan guna meningkatkan kenyamanan, keselamatan kerja dan mengurangi resiko MSDs di stasiun pengangkutan dengan menggunakan metode Participatory Ergonomic

Tujuan khusus yang ingin dicapai dalam penelitian ini yaitu:

1. Mengenali secara detail permasalahan pada stasiun pengangkutan AMDK Galon menuju truck

2. Mengintervensi pekerja mengenai keluhan 3. Mengusulkan perencanaan perbaikan 4. Melakukan Focus Grup Discussions 5. Implementasi perbaikan

1.4. Manfaat Penelitian

Manfaat yang diharapkan tercapai dalam penelitian ini adalah sebagai berikut:

1. Mahasiswa dapat memperoleh kesempatan untuk menerapkan ilmu pengetahuan yang telah diperoleh dalam perkuliahan, menambah pengetahuan dan memperoleh pengalaman dalam bidang ergonomi melalui penerapan Participatory Ergonomi untuk mengatasi permasalahan di perusahaan.

2. Laporan tugas sarjana ini bermanfaat sebagai sebagai bahan evaluasi kerja perusahaan, sehingga dapat mempertahankan hal-hal yang baik dan memperbaiki kekurangan yang ada selama ini.

3. Laporan tugas sarjana ini dapat menjadi tambahan literatur di Departemen Teknik Industri.

1.5. Asumsi dan Batasan Masalah Asumsi dalam penelitian ini adalah:

1. Operator pada bagian produksi bekerja secara normal 2. Proses produksi berjalan normal selama penelitian

3. Tidak terjadi perubahan kebijakan manajemen selama penelitian

4. Tidak ada tekanan bagi pekerja dalam menyampaikan permasalahan maupun menyampaikan perbaikan pada saat FGD

Batasan dalam penelitian ini adalah :

1. Penelitian hanya dilakukan di stasiun pengangkutan AMDK Galon dari conveyor menuju truck.

2. Kuesioner yang disebarkan untuk melihat keluhan operator adalah Standard Nordic Questionnaire (SNQ).

3. Penilaian resiko kerja menggunakan Job strain Index (JSI) dan Rapid Upper Limb Asssement (RULA)

4. Penentuan hasil perbaikan menggunakan Participatory Ergonomics (PE) berupa Focus Group Discussions (FGD)

5. Implementasi perbaikan dilakukan pada lini 1 dan dievaluasi setelah 20 hari kerja.

1.6. Sistematika Penulisan Laporan

Penulisan laporan dari tugas sarjana akan disajikan dalam 7 bab yaitu : Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian, menentukan rumusan masalah, tujuan dan manfaat penelitian, batasan masalah dan asumsi yang digunakan dalam penelitian serta sistematika penulisan laporan penelitian.

Bab II Gambaran Umum Perusahaan, berisi ruang lingkup perusahaan, lokasi, struktur organisasi, tugas dan tanggung jawab, jumlah tenaga kerja , jam kerja karyawan, dan sistem pengupahan PT. XYZ

Bab III Landasan Teori menguraikan teori-teori yang mendukung proses pemecahan masalah penelitian. Landasan teori berisi tentang ergonomi, Participatory Ergonomics (PE), kuesioner Standard Nordic Questionaire (SNQ), penilaian resiko kerja dengan Job Strain Index dan Rapid Upper Limb Assesment (RULA) dan metode Focus Grup Discussion (FGD).

Dalam Bab IV Metodologi Penelitian, menguraikan tahap dalam penelitian yaitu jenis penelitian, objek penelitian, variabel penelitian, kerangka berpikir, blok diagram prosedur penelitian, pengumpulan data, pengolahan data, dan analisis pemecahan masalah.

Dalam Bab V Pengumpulan dan Pengolahan Data diuraikan data-data yang dikumpulkan untuk mendukung penelitian yaitu aktivitas pekerja pengangkutan galon, identifikasi keluhan pekerja dengan kuesioner SNQ, penilaian resiko kerja dengan JSI dan RULA, perancangan desain perbaikan sistem kerja dengan

yang dari kelemahan kondisi aktual selanjutnya dilakukan intervensi PE terhadap pekerja dan perusahaan menggunakan metode diskusi FGD.

Bab VI Analisis Pemecahan Masalah meliputi penerapan solusi perbaikan pemberian materi kesehatan keselamatan kerja, penerapan Standard Operation Process (SOP), penerpan job control, dan penilaian kembali keluhan pekerja.

Bab VII Kesimpulan dan Saran berisi kesimpulan yang diperoleh dari hasil penelitian dan saran yang dapat bermanfaat bagi penelitian-penelitian berikutnya.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Ruang Lingkup Bidang Usaha

Produk yang dihasilkan PT XYZ adalah air minum dalam kemasan (AMDK) yang terbagi menjadi 3 kategori yaitu yaitu :

1. Air minum dalam kemasan 600 ml 2. Air minum dalam kemasan 1500 ml 3. Air minum dalam kemasan 5 gallon.

2.2. Daerah Pemasaran

PT. XYZ melakukan pemasaran hasil produksinya di kawasan Indonesia wilayah barat terkhususnya di Sumatera Utara, NAD, Kepulauan Riau dan Jambi.

Sistem pemasaran diserahkan sepenuhnya pada distributor yang berperan sebagai mitra perusahaan dalam menjangkau pelanggan. Dari sub distributor kemudian disebar ke agen-agen, sub agen dan retailer (pengecer) sehingga produk sampai ke tangan konsumen.

2.3. Sistem Pengupahan

Sistem pengupahan yang berlaku di perusahaan PT. XYZ tidak kurang dari Upah Minimum Regional yang ditetapkan oleh pemerintah. Besarnya upah yang diberikan kepada karyawan tergantung kepada penilaian kinerja karyawan dan jabatannya.

PT. XYZ menfasilitasi kesejahteraan karyawan berupa:

a. JAMSOSTEK (Jaminan Sosial Tenaga Kerja)

b. Asuransi pada jam kerja dan diluar jam kerja bagi karyawan.

c. Uang hadir, uang lembur, uang cuti tahunan, uang cuti besar, uang transport dan uang makan.

d. Hak 12 hari dalam satu tahun dan cuti besar selama satu bulan kerja, apabila pekerja telah bekerja selama 5 tahun.

e. Seragam kerja, sepatu kerja safety dan perlengkapan karyawan.

f. Tunjangan kesehatan istri/suami dan tiga anak.

g. Tunjangan melahirkan dan cuti melahirkan selama empat bulan bagi karyawati.

h. Tunjangan Hari Raya Agama Besar, bonus tahunan dan dana pensiun.

i. Tunjangan pernikahan.

j. Tunjangan bencana alam.

k. Pemberian AMDK kemasan 5 gallon kepada setiap karyawan.

l. Bus karyawan setiap shift (tujuan akhir Medan dan tujuan akhir Kabanjahe) m. Jaminan kesehatan bagi karyawan dan anggota keluarga.

n. Penghargaan bagi karyawan untuk jenjang masa kerja.

o. Berbagai training dan pendidikan bagi karyawan.

p. Medical reward bagi karyawan.

q. Beasiswa bagi anak karyawan

2.4. Proses Produksi

PT XYZ memproduksi Air Minum Dalam Kemasan (AMDK) dengan merek dagang AMDK. Perusahaan memiliki 2 jenis area proses yaitu HOD (Home Office Delivery) dan PET (Poly Ethylene Theraphalate), HOD memproduksi air minum dalam kemasan 5 Gallon dan PET memproduksi air minum kemasan botol dengan ukuran 1500 ml dan 600 ml.

2.4.1. Standar Mutu Bahan Baku/Produk 2.4.1.1. Standar Mutu Bahan Baku

PT XYZ melakukan pemeriksaan terhadap bahan baku yang berasal dari air pegunungan. Kualifikasi sumber air sangat dijaga oleh perusahaan. Kandungan mineral dan tidak terkontaminasinya sumber air merupakan kriteria dalam pemilihan sumber air. Pengelolaan sumber daya air yang dilakukan oleh perusahaan merujuk pada Kebijakan Nasional No.7/2004 dan PP No.42/2008 tentang Pengelolaan Sumber Daya Air. Dalam mengelola sumber daya air, perusahaan menjalankan program kemitraan dengan melibatkan organisasi, pemerintah dan masyarakat setempat.

2.4.1.2. Standar Mutu Hasil Produksi

Perusahaan PT. XYZ telah mendapatkan sertifikasi Quality Management Systems ISO 9001: 2008 tentang sistem manajemen mutu pangan. Sertifikasi ISO 9001: 2008 merupakan prosedur terdokumentasi dan praktek-praktek standar untuk manajemen sistem, yang bertujuan menjamin kesesuaian suatu proses dan produk (barang atau jasa) terhadap kebutuhan atau persyaratan tertentu, dimana kebutuhan atau persyaratan tertentu tersebut ditentukan oleh pelanggan dan organisasi. Standar mutu Air Mineral Dalam Kemasan (AMDK) pada PT. XYZ telah sesuai SNI 01- 3553-2006 dan Peraturan Menteri Perindustrian Republik Indonesia Nomor 78/M- IND/PER/11/2016 tentang Pemberlakuan Standar Nasional Indonesia Air Mineral, Air Demineral, Air Mineral Alami, dan Air Minum Embun secara wajib adalah tidak berbau, tidak berasa, tidak berwarna dan kandungan zat kimia yang tidak melebihi batas toleransi.

2.4.2. Bahan yang Digunakan 2.4.2.1. Bahan Baku

Bahan baku adalah bahan yang digunakan dalam membuat produk di mana bahan tersebut secara menyeluruh tampak pada produk jadinya (atau merupakan bagian terbesar dari bentuk barang). Bahan yang digunakan oleh PT XYZ adalah air pegunungan yang mengalir sendiri (Mountain Spring Water) yang berada di area pabrik di desa Doulu, Brastagi.

2.4.2.2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam suatu produksi sehingga dapat membantu meningkatkan mutu produk menjadi lebih baik. Bahan penolong yang digunakan di PT. XYZ untuk memproduksi air minum dalam kemasan adalah ozon (O3). Ozon berfungsi untuk membunuh bakteri yang berukuran kurang dari 1µ. Ozon ini dihasilkan oleh generator ozon dengan menginduksi arus listrik tegangan tinggi 10 Kv ke dalam tabung yang berisi udara O2 dengan ketentuan ozon yang dihasilkan harus berada di rentang 0,35 – 0,50 ppm. Kemudian ozon dicampurkan ke dalam air, ozon akan menguap sembari berakhirnya proses produksi.

2.4.2.3. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan untuk meningkatkan mutu produk menjadi bernilai guna dan bernilai estetika. Bahan tambahan pada produksi adalah label produk dan tissue disinfektan.

2.4.3. Uraian Proses

2.4.3.1. Proses Water Treatment

Proses water treatment adalah proses yang bertujuan untuk menyaring dan mensterilkan bahan baku sehingga menjadi air minum yang siap diminum dan mengandung mineral yang tinggi. Uraian proses water treatment adalah sebagai berikut:

1. Air dari sumber mata air dipompakan ke Storage Tank yang berkapasitas 11.000 L di Rumah Sumber 2 dengan debit 29 m3/detik.

2. Air dipompa ke ruangan Green Sand 1 dan masuk ke dalam Bag Filter 25/40 yang di dalamnya terdapat kantungan saringan (filter bag) yang terbuat dari kain dimana fungsinya untuk menyaring cairan yang masih mengandung kotoran atau ampas.

3. Air dipompa masuk ke dalam Green Sand 2 yang berfungsi menghilangkan kandungan kimia yang tampak seperti lapisan berminyak di dalam air minum atau air gunung. Cara kerja Green Sand 2 adalah bereaksi dengan kandungan kimia berupa zat besi, mangan, dan hidrogen sulfida di dalam air dan membentuk endapan yang kemudian terperangkap dalam media filter.

4. Air dialirkan kembali ke dalam Bag Filter 25/40 untuk disaring kembali.

5. Air dari Bag Filter 25/40 dialirkan ke Buffer Tank yang berkapasitas 6.000 L untuk disimpan sementara sebelum dipompakan ke ruangan Water Treatment.

6. Pada ruangan Water Treatment, air dari Buffer Tank dipompakan masuk ke dalam Storage Tank yang berkapasitas 3.000 L.

7. Air dialirkan ke dalam Mesin Catridge Filter 5μ untuk menyaring mikroorganisme yang berukuran 5μ agar nantinya dibuang ke tempat pengolahan limbah.

8. Air dialirkan ke dalam Mesin Catridge Filter 1μ untuk menyaring mikroorganisme yang berukuran 1μ.

9. Air dialirkan masuk ke dalam Mixing Unit untuk mencampurkan air dengan ozon O3 yang dihasilkan dari Mesin Ozonator yang berfungsi untuk mematikan mikroorganisme yang memiliki ukuran lebih kecil dari 1μ.

10. Dan akhirnya air dialirkan ke dalam Finish Tank yang berkapasitas 1.000 L untuk disimpan sementara sebelum dipompa ke bagian ruangan Filler.

2.4.3.2. Proses Pembersihan dan Pencucian Gallon

Uraian proses pembersihan dan pencucian Gallon adalah sebagai berikut:

1. Gallon-Gallon dari para konsumen tiba di pabrik dengan dibawa menggunakan Mobil Truk.

2. Gallon-Gallon diturunkan lalu dicek oleh operator apakah ada yang pecah atau tidak. Jika ada, maka Gallon akan disisihkan untuk dibawa langsung ke area Pembelahan Gallon. Jika tidak ada, maka Gallon dijalankan pada conveyor yang terdiri dari 3 Line yaitu Line 1, Line 2, dan Line 3 untuk memasuki proses selanjutnya.

3. Gallon masuk ke area Checker QQ (Visual Kosong) dimana operator bertugas mencium bau dan memeriksa apakah ada kotoran di dalam Gallon ataupun di badan Gallon. Jika masih ada bau atau kotoran, maka Gallon disisihkan dan akan dibawa terlebih dahulu ke area Pre-Treatment. Disini, Gallon akan dicuci secara manual oleh operator dengan menggunakan alkohol dan detergen.

Setelah bersih, Gallon dijalankan kembali pada conveyor untuk memasuki ulang ke area Visual QQ. Jika tidak bau dan kotor, Gallon akan terus berjalan

4. Di ruangan Washer, Gallon akan masuk ke tiap mesin di masing-masing Line.

Mesin pada Line 1 bernama Unit AMDK Technology (UAT), Line 2 bernama Project Maintenance Technique (PMT), dan Line 3 bernama Neptune Kid 960.

Uraian proses pada bagian Washer adalah sebagai berikut:

a. Gallon masuk ke bagian Pre-Wash. Disini, Gallon akan dibersihkan

dengan air biasa yang hangat dengan kekuatan tekanan air di rentang 2,5- 3,0 bar, dengan nilai optimal 2,7.

b. Gallon masuk ke bagian Detergent. Disini, Gallon akan dicuci dengan Detergent yang bernama MIP-CIP. Penggunaan detergent untuk satu kali proses pencucian membutuhkan 3-6 mS/cm. Bahan detergent tersebut akan ditembakkan pada Gallon dengan tekanan di rentang 2,0 - 3,5 , dengan nilai optimal 2,8. Bar dan temperatur detergent harus di rentang 60,0 - 75,0 °C gunanya untuk membunuh kuman-kuman dan bakteri yang masih terkandung baik di dalam Gallon maupun di badan Gallon.

c. Gallon masuk ke bagian Rinse. Disini, Gallon akan dibilas kembali dengan menggunakan air dari sisa Final Rinse yaitu berupa air dengan campuran ozon (O3). Tekanan yang diberikan yaitu 2,3 - 3,0 bar, dengan nilai optimal 2,7.

d. Terakhir, Gallon masuk ke bagian Final Rinse. Disini, Gallon dicuci dengan air dingin dengan campuran ozon yang berasal dari Finish Tank Water Treatment guna membunuh mikroorganisme yang masih terkandung di dalam Gallon. Tekanan yang diberikan yaitu 1 – 2 bar.

Selanjutnya Gallon akan berjalan pada conveyor menuju bagian Filler.

2.4.3.3. Proses Pengisian dan Pengemasan Air Minum pada Line 5 Gallon (AMDK Gallon)

Uraian proses pengisian dan pengemasan air minum pada line 5 gallon (AMDK Gallon) adalah sebagai berikut:

1. Gallon akan masuk ke bagian Filler. Air yang berasal dari Finish Tank Water Treatment akan dipompa menuju Filler untuk mengisi setiap Gallon dengan bantuan sensor untuk pengisiannya.

2. Gallon akan menuju mesin pemberi Cap (tutup Gallon) yang bernama Hopper Cap. Saat sensor terhalang oleh Gallon, maka mesin Hopper Cap akan menginjeksikan Cap-nya pada Gallon.

3. Gallon akan diberi Coding dengan bantuan sensor dan pencetak coding pada badan Gallon dan Cap Gallon yaitu berupa kode batas masa terbaik penggunaan produk atau Best Before (baik digunakan sebelum), tidak lagi menggunakan kode Expired.

4. Setelah diberi Coding, Gallon akan diinspeksi kembali oleh operator pada bagian Visual Isi/Inspeksi. Disini, Gallon akan dicek untuk terakhir kalinya sebelum diangkat ke bagian Palletting. Beberapa hal yang diperiksa, yaitu:

a. Volume air Gallon. Jika volume air tidak sesuai standar yaitu 19 L, maka operator memberi kode “V” pada badan Gallon sebagai penanda bahwa AMDK Gallon tersebut tidak layak dan harus dipinggirkan oleh operator di bagian Palletting.

b. Kondisi label pada badan Gallon. Jika sudah tidak bagus, maka operator akan menempelkan label baru pada Gallon tersebut.

c. Kondisi Cap Gallon. Jika cap Gallon tidak tertutup dengan sempurna, maka operator akan memukul cap dengan sebilah kayu secara pelan untuk menutupnya dengan sempurna. Jika kondisi cap Gallon tidak bagus, maka operator akan menggunting bagian Cap Gallon sebagai penanda bahwa AMDK Gallon tersebut tidak layak dan harus dipinggirkan oleh operator di bagian Palletting.

d. Kondisi badan Gallon. Jika Gallon masih terlihat kotor, maka operator akan memberi tanda pada badan Gallon agar Gallon disisihkan karena tidak layak.

5. Gallon akan diangkat ke bagian Palletting dengan bantuan Forklift untuk disimpan sementara di gudang penyimpanan.

6. Terakhir, produk jadi AMDK Gallon dibawa ke bagian stasiun pengangkutan untuk segera didistribusikan ke konsumen dengan dibawa oleh Mobil Truk.

BAB III

LANDASAN TEORI

3.1. Ergonomi

Secara umum defenisi ergonomi yang ada membicarakan permasalahan hubungan antara manusia pekerja dengan tugas, pekerjaan dan desain dari objek yang digunakannya. Ergonomi adalah ilmu seni dan penerapan teknologi untuk menyerasikan atau menyeimbangkan antara segala fasilitas yang digunakan baik dalam beraktivitas dan istirahat dengan kemampuan, keterbatasan manusia baik fisik maupun mental sehingga kualitas hidup secara keseluruhan menjadi lebih baik.

Pencapaian kualitas hidup manusia secara optimal, baik di tempat kerja, di lingkungan sosial maupun di lingkungan keluarga, menjadi tujuan utama penerapan ergonomi [Tawarka. 2004].

Spesialisasi dalam ergonomi dapat dibagi menjadi tiga bagian yaitu ergonomi fisik, kognitif, dan ergonomi organisasi. Ergonomi fisik berkaitan mengenai anatomi manusia, antropometri, karakteristik fisiologi dan biomekanik yang berhubungan dengan aktivitas fisik. Ergonomi kognitif berfokus kepada mental, proses seperti persepsi, memori, pemrosesan informasi, penalaran, dan respon motorik saat adanya interaksi manusia dengan elemen lain. Organisasi ergonomi atau sering disebut dengan macroergonomic berkaitan dengan optimasi sistem sosio-technical termasuk organisasi, struktur, kebijakan, dan proses [Hendrik, Hal W. 2004]

3.2. Musculoskeletal Disorder

Sistem muskuloskeletal adalah sistem jaringan kompleks dari otot, tulang dan jaringan ikatan lembut yang menghasilkan pergerakan di tubuh manusia.

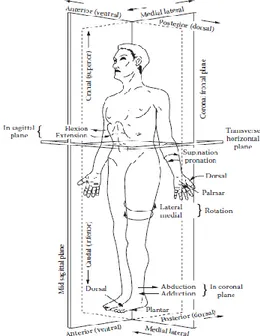

Pergerakan yang dihasilkan sepanjang tiga dimensi, sagittal yaitu pengamatan tubuh dari sisi samping, transverse yaitu pengamatan tubuh tepat diatas kepala, dan frontal, pengamatan tubuh dari depan. Pergerakan tersebut didefinisikan dengan tubuh manusia di dalam standar anatomical position [Nordin, Andersson, Pope.

2006].

Sumber : Margareta Nordin, Gunnar B. J. Andersson, M. H. Pope-Musculoskeletal Disorders in the Workplace_ Principles and Practice, 2nd Edition (2006)

Gambar 3.1. Standard Anatomical Posture dengan Gambaran Pergerakan Utama

Sistem muskuloskeletal memberi dukungan dalam bentuk penopang yang memungkinkan pergerakan otot, sistem ini bertanggungjawab terhadap pergerakan yang terjadi di tubuh manusia. Jaringan otot merupakan jaringan penggerak yang

memiliki kemampuan untuk berkontraksi. Tulang merupakan jaringan keras yang berguna untuk menopang tubuh dan sebagai media bagi otot untuk bergerak.

Jaringan ikatan lembut atau biasa di sebut dengan jaringan persendian merupakan penghubung antar tulang dan terdapat juga jaringan halus yang berfungsi sebagai jalur aliran energi.

Keluhan muskuloskeletal adalah keluhan pada bagian-bagian otot skeletal yang dirasakan oleh seseorang mulai dari keluhan sangat ringan sampai sangat sakit. Apabila otot menerima beban statis secara berulang dan dalam waktu yang lama, akan dapat menyebabkan keluhan berupa kerusakan pada sendi, ligamen dan tendon. Keluhan hingga kerusakan inilah yang biasanya diistilahkan dengan musculoskeletal disorders (MSDs) atau cedera pada 2 sistem muskuloskeletal [Tawarka. 2004].

Kelelahan dan keluhan musculoskeletal dapat menurunkan kinerja dan meningkatkan kesalahan kerja karena hilangnya konsentrasi dan hilangnya jam kerja akibat rasa sakit yang diderita, keluhan pada tulang belakang yang dialami pekerja, jika terus dibiarkan berpeluang besar menyebabkan dislokasi bagian tulang punggung yang menimbukan rasa sangat nyeri dan dapat mengakibatkan ireeversible fatal. Rasa sakit yang mengganggu sistem musculoskeletal pada saat bekerja dapat menyebabkan pecahnya lempeng dan bahan atau bagian dalam yang menonjol keluar serta mungkin menekan saraf-saraf disekitarnya, hal tersebut yang menyebabkan cidera atau bahkan menyebabkan kelumpuhan. Rasa nyeri pada tubuh juga secara psikologis dapat menyebabkan menurunnya tingkat kewaspadaan

perubahan pada organ-organ diluar kesadaran sehingga berpotensi menimbulkan kecelakaan dan penyakit akibat kerja. [Suma’mur. 1989]

MSDs ditandai dengan adanya gejala sebagai berikut yaitu : nyeri, bengkak, kemerah-merahan, panas, mati rasa retak atau patah pada tulang dan sendi dan kekakuan, rasa lemas atau kehilangan daya koordinasi, tangan susah untuk digerakkan. Gejala MSDs diatas dapat menurunkan produktivitas kerja, kehilangan waktu kerja, menimbulkan ketidakmampuan secara temporer atau cacat tetap [Yazdani.2017].

MSDs adalah cidera dan gangguan utama pada sistem muskuloskeletal.

MSDs diperburuk oleh berbagai bahaya dan faktor resiko di tempat kerja. MSDs tidak termasuk cidera muskuloskeletal langsung seperti terjatuh, tabrakan, kekerasan, dan lain-lain. MSDs terjadi karena faktor fisik yaitu

1. Peregangan Otot yang Berlebihan

Peregangan otot yang berlebihan ini terjadi karena pengerahan tenaga yang diperlukan melampui kekuatan otot optimum. Apabila hal serupa sering dilakukan, maka akan mempertinggi resiko terjadinya keluhan otot, bahkan dapat menyebabkan terjadinya cidera otot skeletal.

2. Aktivitas Berulang

Aktivitas berulang adalah pekerjaan yang dilakukan secara terus menerus seperti pekerjaan mencangkul, membelah kayu besar, angkat-angkut dan sebagainya. Keluhan ini terjadi karena otot menerima tekanan akibat beban kerja secara terus menerus tanpa memperoleh kesempatan relaksasi.

3. Sikap Kerja yang Tidak Alamiah

Sikap kerja yang tidak alamiah adalah sikap kerja yang menyebabkan posisi bagian-bagian tubuh bergerak menjauhi posisi alamiah, misalnya pergerakan tangan terangkat, punggung terlalu membungkuk, kepala terangkat dan sebagainya.

Semakin jauh posisi bagian tubuh dari pusat gravitasi tubuh, maka semakin tinggi pula resiko terjadinya keluhan otot skeletal. Sikap kerja tidak alamiah ini pada umumnya karena karakteristik tuntutan tugas, alat kerja dan stasiun kerja tidak sesuai dengan kemampuan dan keterbatasan pekerja [Tarwaka. 2004].

3.3. Manual Material Handling (MMH)

Menurut American Material Handling Society bahwa material handling dinyatakan sebagai seni dan ilmu yang meliputi penanganan (handling), pemindahan (moving), pengepakan (packaging), penyimpanan (storing), dan pengawasan (controlling), dari material dengan segala bentuknya Pekerjaan Manual Material Handling dapat menyebabkan stres pada kondisi fisik pekerja, sehingga akan mengakibatkan terjadinya cedera, energi terbuang dan waktu kerja tidak efisien [Wignjosoebroto.1996].

Ada beberapa bukti bahwa semakin banyak jumlah material yang diangkat dan dipindahkan dalam sehari oleh seseorang, maka akan lebih cepat mengurangi ketebalan dan intervertebral disc atau elemen yang berada diantara segmen tulang belakang. Fenomena ini menggambarkan bahwa pengukuran yang akurat terhadap tinggi tenaga kerja dapat digunakan sebagai alat untuk mengevaluasi beban kerja.

pekerja, dengan demikian para penanggung jawab keselamatan dan kesehatan kerja harus memikirkan faktor-faktor bahaya biomekanika, sebaiknya aktivitas manual material handling tidak membahayakan pekerja dan tidak menimbulkan rasa sakit pada pekerja [Mas’ida, Eli.2009]

3.4. Pemindahan Material Secara Teknis

Beberapa pemindahan material secara teknis dapat dilakukan dengan cara sebagai berikut :

1. Memindahkan beban yang berat dari mesin ke mesin yang telah dirancang dengan menggunakan roller (ban berjalan).

2. Menggunakan meja yang dapat digerakkan naik-turun untuk menjaga agar bagian permukaan dari meja kerja dapat langsung dipakai untuk memasukkan lembaran logam ataupun benda kerja lainnya kedalam mesin.

3. Menempatkan benda kerja yang besar pada permukaan yang lebih tinggi dan menurunkan dengan bantuan gaya grafitasi.

4. Menggunakan peralatan yang mengangkat, misalnya, pada ujung belakang truk untuk memudahkan pengangkatan material, dengan demikian tidak diperlukan lagi alat angkat (crane).

5. Merancang Overhead Monorail dan Hoist diutamakan yang menggunakan power (tenaga) baik untuk gerakan vertikal maupun horisontal.

6. Mendesain kotak (tempat benda kerja) dengan disertai handle yang ergonomis sehingga mudah pada waktu mengangkat.

7. Mengatur peletakan fasilitas sehingga semakin memudahkan metodologi angkat benda pada ketinggian permukaan pinggang [Mas’ida, Eli.2009].

3.5. Metode Pengangkatan Beban

Metode pendekatan ini dengan mempertimbangkan rata-rata beban metabolisme dari aktifitas angkat yang berulang (repetitive lifting), sebagaimana dapat juga ditentukan dari jumlah konsumsi oksigen. Hal ini haruslah benar-benar diperhatikan terutama dalam rangka untuk menentukan batasan angkat. Kelelahan kerja yang terjadi akibat dari aktifitas yang berulang-ulang (repetitive lifting) akan meningkatkan resiko rasa nyeri pada tulang belakang (back injuries), repetitive lifting dapat menyebabkan Cumulative Trauma Injuries atau Repetitive Strain Injuries. [Wignjosoebroto. 1995]

Ada beberapa bukti bahwa semakin banyak jumlah material yang diangkat dan dipindahkan dalam sehari oleh seseorang, maka akan lebih cepat mengurangi ketebalan dari intervertebral disc atau elemen yang berada diantara segmen tulang belakang. Fenomena ini menggambarkan bahwa pengukuran yang akurat terhadap tinggi tenaga kerja dapat digunakan sebagai alat untuk mengevaluasi beban kerja.

[Corlett. 1987]. Ada beberapa cara mengangkat beban yang benar, yaitu : 1. Memegang dan mengangkat beban

a. Dengan posisi tubuh setegak mungkin b. Dengan posisi punggung lurus

c. Dengan posisi lutut cenderung kuat

2. Posisikan tubuh anda sedekat mungkin pada beban

3. Memegang beban dengan cara yang aman sehingga dapat melakukan pemindahan dengan sekuat mungkin.

4. Perlu didesain alat bantu agar mengurangi aktifitas membungkuk untuk mengambil dan memindahkan barang.

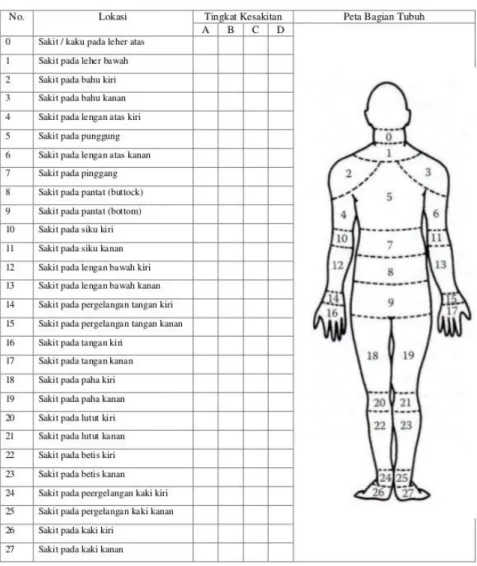

3.6. Alat untuk Menganalisa MSDs

Standardized Nordic Questionnaire (SNQ) adalah salah satu cara untuk mengenali sumber penyebab untuk melakukan evaluasi ergonomi. Kuesioner SNQ yang paling sering digunakan untuk mengetahui ketidaknyamanan pada para pekerja, dan kuesioner ini paling sering digunakan karena sudah terstandarisasi dan tersusun rapi. Terdapat 29 segmen tubuh manusia yang akan diisi tingakat keluhan oleh setiap masing-masing pekerja. Terdapat tingkat keluhan yaitu tidak sakit, sedikit sakit, sakit dan sangat sakit. Setiap tingkat keluhan diberikan skor 0 sampai 3 untuk menunjukkan tingkat setiap keluhan. Kusioner diberikan kepada pekerja sebelum dan sesudah melakukan aktivitasnya, hal ini menunjukkan pengaruh aktivitas yang dikerjakan dengan timbulnya keluhan.

Gambar 3.2. Standardized Nordic Questionnaire (SNQ)

3.6. Strain Index

Strain Index (SI) merupakan metode yang dikembangkan oleh J. Steven Moore dan Arun Garg pada tahun 1995 yang dimuat dalam jurnal American Industrial Hygiene Association dengan judul “The Strain Index: A proposed method to analyze jobs for risk of distal upper extremity disorders”. Strain Index merupakan metode yang digunakan untuk mengevaluasi pekerjaan terhadap resiko gangguan muskuloskeletal pada bagian Distal Upper Extremity (DUE) meliputi siku, lengan bawah, pergelangan tangan, dan tangan. Metode-metode evaluatif membutuhkan pendapat subjektif untuk menginterpretasikan tingkat risiko cedera yang muncul. Pekerjaan yang sama dapat dinilai aman oleh beberapa penilai dan dinilai berbahaya oleh yang lainnya. Oleh karena itu dikembangkan metode yang mampu mengidentifikasi dan mengkuantifikasi parameter-parameter signifikan dari suatu pekerjaan, dengan memprtimbangkan informasi fisiologis, biomekanik dan psikofisik.

Langkah-langkah atau prosedur penerapan metode Strain Index adalah sebagai berikut:

1. Mengumpulkan data dari 6 variabel tugas terdiri dari intensitas usaha yaitu estimasi usaha yang digunakan untuk melakukan suatu pekerjaan, durasi usaha yang menunjukkan berapa lama waktu yang dibutuhkan pekerja untuk melakukan aktivitas kerjanya, usaha per menit yaitu jumlah pengerahan tenaga per menit atau frekuensi pekerjaan per menit, posisi tangan/pergelangan tangan, kecepatan kerja, dan durasi kerja per hari yang merupakan total waktu pekerjaan yang dilakukan per hari.

2. Menentukan rating

Nilai rating meliputi intensitas usaha, durasi usaha, usaha tiap menit, postur tangan atau pergelangan pekrja, kecapatan kerja, dan durasi kerja tiap harinya.

Standar penentuan kriteria tiap varabel tugas dapat dilihat pada Tabel 3.1.

Tabel 3.1. Nilai Rating Tiap Variabel Tugas Nilai

rating Intensitas Usaha

Durasi usaha

(%)

Usaha /Menit

Postur pergelangan

tangan

Kecapatan Kerja

Durasi kerja

/hari 1 Ringan (pekerja sangat

santai) <10 <4 Sangat baik Sangat

lambat 1

2 Agak berat (seperti tidak

mengeluarkan tenaga) 8-29 04-8 Baik Lambat 2

3 Berat (menegluarkan usaha

lebih) 30-49 9-14 Cukup baik Cukup

lambat 3

4

Sangat berat (mengeluarkan usaha lebih sampai mengubah ekspresi wajah)

50-79 15-19 Buruk Cepat 04-8

5

Mendekati maksimal

(menggunakan selurh tenaga sehingga badan tegang)

>79 >19 Sangat buruk Sangat

cepat >8

Sumber: Dila Rahma Yunita. 2017. Analisis Postur Kerja Pengrajin Batik Menggunakan Metode Job strain Index (JSI) dan Loading On The Upper Body Assesment (LUBA).

3. Menentukan nilai multiplier

Nilai multiplier untuk masing-masing variabel tugas ditunjukkan pada Tabel 3.2.

Tabel 3.2. Nilai Multiplier Tiap Variabel Tugas Nilai

Rating

Intensitas Usaha

Durasi Usaha (%)

Usaha /menit

Postur pergelangan

tangan

Kecepatan kerja

Durasi kerja/menit

1 1 0,5 0,5 1 1 0,25

2 3 1 1 1 1 0,5

3 6 1,5 1,5 1,5 1 0,75

4 9 2 2 2 1,5 1

5 13 3u 3 3 2 1,5

4. Menghitung nilai Strain Index (SI). Nilai Strain Index diperoleh dari hasil perkalian nilai multiplier dari masing-masing variabel tugas dengan rumus sebagai berikut:

SI score = IE x DE x EM x HWP x SW x DD ... (1) Menginterpretasikan hasil (menentukan tingkat resiko) Penilaian tingkat resiko JSI dibagi kedalam 3 kategori yaitu nilai SI ≤ 3 tingkat resiko rendah atau pekerjaan tersebut aman, SI 3 sampai dengan 7 tingkat resiko sedang, dan SI > 7 tingkat resiko tinggi [Yunita.2017].

3.7. RULA (Rapid Upper Limb Assesment)

RULA adalah sebuah metode untuk menilai postur, gaya dan gerakan suatu aktivitas kerja yang berkaitan dengan penggunaan anggota tubuh bagian atas (upper limb). Metode ini dikembangkan untuk menyelidiki resiko kelainan yang akan dialami oleh seorang pekerja dalam melakukan aktivitas kerja yang memanfaatkan anggota tubuh bagian atas (upper limb). Berikut penilaian postur kerja berdasarkan metode RULA.

1. Lengan atas (upper arm)

Tabel 3.3. Skor Lengan Atas RULA

Pergerakan Skor Skor Perubahan

200 ke depan maupun ke belakang

tubuh 1

+ 1 jika bahu naik +1 jika lengan berputar /

bengkok

>200 (ke belakang) atau 20-450 2

45 - 900 3

> 900 4

2. Lengan bawah (lower arm)

Tabel 3.4. Skor Lengan Bawah RULA

Pergerakan Skor Skor Perubahan

60-1000 1 +1 Jika lengan bawah bekerja melewati/keluar sisi tubuh

<600 atau >1000 2

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

3. Pergelangan tangan (wrist)

Tabel 3.5. Skor Pergelangan Tangan RULA

Pergerakan Skor Skor Perubahan

Posisi netral 1

+1 jika pergelangan tangan menjauhi sisi tengah

0-150 2

>150 3

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

4. Leher (neck)

Tabel 3.6. Skor Leher RULA Pergerakan Skor Skor Perubahan

0-100 1 +1 jika leher berputar/bengkok

10-200 2

+1 jika leher berputar/bengkok

> 200 3

Ekstensi 4

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

5. Batang tubuh (Trunk)

Tabel 3.7. Skor Batang Tubuh RULA Pergerakan Skor Skor Perubahan Posisi normal 1

+1 jika leher berputar/bengkok +1 jika batang tubuh bungkuk

0-200 2

20-600 3

> 600 4

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

6. Kaki (legs)

Tabel 3.8. Skor Kaki RULA Pergerakan Skor Posisi normal / seimbang 1

Tidak seimbang 2

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

7. Beban (load) dan otot (muscle)

Tabel 3.9. Skor Beban dan Otot RULA

Beban Skor Otot

Dibawah 2 Kg 0 Postur statis atau bergerak 4 kali permenit +1

2-10 Kg (terputus-putus) 1 2-10 Kg (statis atau

berulang) 2 Postur statis atau bergerak 4 kali permenit Diatas 10 Kg atau tesentak 3 +1

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

Skor yang didapat dari tabel lengan atas, lengan bawah, dan pergelangan tangan (grup A) dimasukkan ke dalam Tabel 3.10.

Tabel 3.10. Skor Grup A

Upper Arm

Lower Arm

Wrist

1 2 3 4

Wrist Twist

Wrist Twist

Wrist Twist

Wrist Twist

1 2 1 2 1 2 1 2

1

1 1 2 2 2 2 3 3 3

2 2 2 2 2 3 3 3 3

3 2 3 3 3 3 3 4 4

2

1 2 3 3 3 3 4 4 4

2 3 3 3 3 3 4 4 4

3 3 4 4 4 4 4 5 5

3

1 3 3 4 4 4 4 5 5

2 3 4 4 4 4 4 5 5

3 4 4 4 4 4 5 5 5

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

Tabel 3.10. Skor Grup A (Lanjutan)

Upper Arm

Lower Arm

Wrist

1 2 3 4

Wrist Twist

Wrist Twist

Wrist Twist

Wrist Twist

1 2 1 2 1 2 1 2

4 1 4 4 4 4 4 5 5 5

2 4 4 4 4 4 5 5 5

3 4 4 4 5 5 5 6 6

5

1 5 5 5 6 6 6 6 7

2 5 6 6 6 6 7 7 7

3 6 6 6 7 7 7 7 8

6

1 7 7 7 7 7 8 8 9

2 8 8 8 8 8 9 9 9

3 9 9 9 9 9 9 9 9

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

Skor yang didapat dari tabel kaki, punggung, dan leher (grup B) dimasukkan ke dalam Tabel 3.11.

Tabel 3.11. Skor Grup B Trunk

Neck

1 2 3 4 5 6

Legs Legs Legs Legs Legs Legs 1 2 1 2 1 2 1 2 1 2 1 2 1 1 3 2 3 3 4 5 5 6 6 7 7 2 2 3 2 3 4 5 5 5 6 7 7 7 3 3 3 3 4 4 5 5 6 6 7 7 7 4 5 5 5 6 6 7 7 7 7 7 8 8 5 7 7 7 7 7 8 8 8 8 8 8 8 6 8 8 8 8 8 8 8 9 9 9 9 9

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

Setelah skor yang didapat dari Tabel 3.10. dijumlahkan dengan skor yang didapat dari tabel beban dan otot maka akan didapat skor grup A. Dan skor yang

didapat dari Tabel 3.11. akan menjadi skor grup B. Skor keduanya dimasukkan ke Tabel 3.12. untuk mengetahui skor RULA.

Tabel 3.12. Skor RULA Skor Grup A Skor Grup B

1 2 3 4 5 6 7+

1 1 2 3 3 4 5 5 2 2 2 3 4 4 5 5 3 3 3 3 4 4 5 6 4 3 3 3 4 5 6 6 5 4 4 4 5 6 7 7 6 4 4 5 6 6 7 7 7 5 5 6 6 7 7 7 8+ 5 5 6 7 7 7 7

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

Skor dari hasil kombinasi postur kerja diklasifikasikan dalam kategori tindakan pada Tabel 3.13.

Tabel 3.13. Kategori Tindakan RULA

Kategori Tindakan Level Tindakan

1-2 Minimum Aman

3-4 Kecil Diperlukan beberapa waktu ke depan 5-6 Sedang Tindakan dalam waktu dekat

7 Tinggi Tindakan sekarang juga

Sumber : http://core.ac.uk/download/pdf/11726611.pdf

3.8. Participatory Ergonomics (PE)

Ergonomi partisipatif (participatory ergonomic) merupakan salah satu pendekatan proses yang dilakukan untuk melaksanakan program intervensi ergonomi. Ergonomi Partisipatori adalah partisipasi aktif dari karyawan pada

semua level untuk menerapkan ergonomi program di tempat kerjanya untuk meningkatkan kondisi lingkungan kerjan. Ergonomi partisipatif memiliki 4 elemen pokok yang saling berinteraksi, yang terdiri dari karyawan, pengelola perusahaan, pengetahuan akan metode ergonomi dan konsep disain pekerjaan [Sukapto. 2008]

Program intervensi dalam pengaplikasian PE dimaksudkan untuk mencegah terjadinya resiko kesehatan dan keselamatan kerja, meningkatkan produktivitas dan kualitas serta menguragi ketidaknyamanan dan kesalahan manusia [Aznam.2017]

PE merupakan hal utama dalam perancangan dan analisis sistem kerja.

Beberapa konsep yang terkait erat, seperti partisipasi, participatory ergonomics, keterlibatan karyawan, komitmen perusahaan, partisipasi manajemen, dan pendekatan partisipasi lainnya. Keterlibatan karyawan yang berpartisipasi dalam perancangan mendorong komitmen karyawan dalam keberhasilan perusahaan.

Sehubungan dengan PE sebagai metode makro ergonomi, maka PE dianggap sebagai bentuk keterlibatan karyawan mengenai desain dan analisis ergonomis. PE merupakan suatu pendekatan atau skema yang unik untuk bidang ergonomi yang melakukan pendekatan ke semua aspek yang ada [Hendrik, Hal W. 2004]

3.8.1. Intervensi dalam Ergonomi

Perticipacitory Ergonomic (PE) merupakan salah satu pendekatan pada proses yang dilakukan untuk melaksanakan program intervensi ergonomi. PE adalah partisipasi aktif dari karyawan pada semua level untuk menerapkan program ergonomi di tempat kerja yang bertujuan untuk meningkatkan kondisi lingkungan.

pengelola perusahaan, pengetahuan dan metode ergonomi dan konsep desain pekerja. Program intervensi PE dimaksudkan untuk mencegah terhjadinya resiko kesehatan dan keselamatan kerja untuk mendorong kesejahteraan karyawan, meningkatkan produktivitas dan kualitas serta mengurangi ketidaknyamanan dan kesalahan manusia.

PE bukan konsep baru, selama bertahun-tahun oleh literatur telah tercemin bagaiaman hubungan pekerja yang baik, pengawasan yang sesuai dan mendukung kegiatan produksi di Amerika Serikat. Perkembangan PE berasal dari hubungan pekerja dan perusahaan. Pertumbuhan produktivitas dan pemenuhan kebutuhan pekerja adalah hasil partisipasi yang diinginkan. Perusahaan tidak harus terlalu memperhatikan aspek ekonomi dan produktivitas tetapi juga kualitas kehidupan pekerja. Kualitas kehidupan pekerja menjadi tawaran organisasi terhadap pekerja.

Banyak literatur bermunculan membahas bahwa karakteristik pekerjaan seperti otonomi, makna tugas, dan makna motivasi prestasi bagi pekerja. Filosofi organisasi baru dirancang, dikembangkan dan dioperasikan dengan partisipasi dari karyawan yang terlibat. Karyawan diakui oleh organisasi sebagai sumber daya berharga untuk pemecahan masalah, desain, pengembangan, dan implementasi teknologi untuk meningkatkan efektivitas organisasi, meningkatkan kualitas produk, dan kualitas kehidupan kerja secara keseluruhan [Hendrik, Hal W. 2004].

3.8.2. Konsep Ergonomi dalam Aplikasi PE

Parsisipatif dianggap sebagai filosofi pendekatan, strategi, dan program makro ergonomi untuk mengimplementasi teknologi dalam sistem organisasi yang mengharuskan penggunanya terlibat dalam pengembangan dan implementasi teknologi terbaru. Manajemen yang efektif berkomitmen melibatkan pekerja secara aktif dalam perbaikan lingkungan kerja cenderung dapat menyelesaikan permasalahan dengan baik. Keterlibatan pekerja dalam merencanakan dan mengendalikan sejumlah besar aktiviatas kerja mereka sendiri dengan pengetahuan dan dukungan yang cukup dapat menghasilkan perbaikan yang lebih efektif. Ketika partisipatif melibatkan desain ergonomis maka partisipasi disebut partispatif ergonomi [Aznam. 2017].

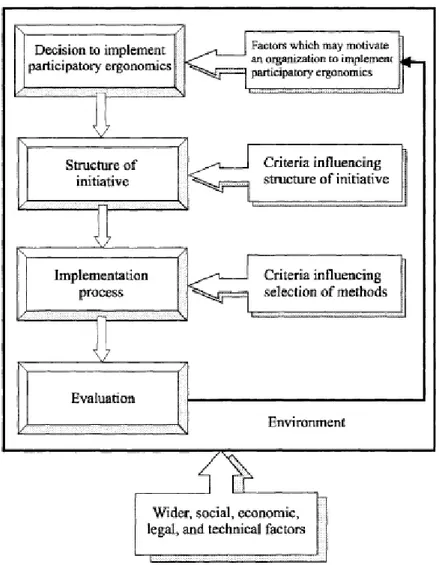

3.8.3. Kerangka Umum PE

Kerangka umum dimulai dengan penataan inisiatif ergonomi partisipatif.

Dimulai dengan keputusan organisasi untuk menerapkan dan menggunakan ergonomi partisipatif. Keputusan dalam menerapkan PE di perusahaan menunjukkan faktor motivasi tertentu yang dapat berkontribusi pada keputusan ini:

undang-undang, ketersediaan saran ahli, rekomendasi eksternal, kesadaran pentingnya masalah ergonomis, filosofi manajemen, tenaga kerja atau negosiasi serikat pekerja, keluhan dan klaim pekerja, dan keuntungan produk. Setelah memutuskan untuk menerapkan ergonomi partisipatif, beberapa jenis inisiatif kemudian akan dilaksanakan, strukturnya dapat didefinisikan di seluruh dimensi

organisasi ukuran dan budaya, sifat masalah tempat kerja, kerangka waktu dan sumber daya tersedia, pemangku kepentingan, dan pendidikan dan pelatihan tenaga kerja.

Sumber : Hal W. Hendrik 2004. Macroergonomics Theory, Method, and Applications (Human Factor)

Gambar 3.3. Kerangka Umum Pengembangan dan Implementasi Participacotory Ergonomic

3.8. Focus GrupDiscussion (FGD)

Focus Group Discussion (FGD) atau Diskusi Kelompok Terarah merupakan bentuk kegiatan pengumpulan data melalui wawancara kelompok dan pembahasan dalam kelompok sebagai alat atau media paling umum digunakan dalam metode diskusi. Berkenaan dengan itu setiap fasilitator lapangan dalam kegiatan pemandirian atau pemberdayaan masyarakat dianjurkan juga untuk memahami dan menguasai penggunaan metode FGD ini. dan teknik pengumpulan data kualitatif dengan cara melakukan wawancara kelompok. Guna memperoleh pengertian yang lebih saksama, kiranya FGD dapat didefinisikan sebagai suatu metode dan teknik dalam mengumpulkan data kualitatif di mana sekelompok orang berdiskusi tentang suatu fokus masalah atau topik tertentu dipandu oleh seorang fasilitator atau moderator. FGD merupakan metode dan teknik pengumpulan data atau informasi yang awalnya dikembangkan di dalam penelitian pemasaran. Ketika itu FGD digunakan untuk mengetahui citra tentang produk tertentu, hal-hal apa yang menarik calon pembeli atau konsumen, disain produk, pilihan ukuran, pilihan warna, disain kemasan, hal- hal apa yang perlu diperbaiki dan sebagainya. Dengan menggunakan FGD, dalam waktu relatif singkat (cepat) dapat digali mengenai persepsi, pendapat, sikap, motivasi, pengetahuan, masalah dan harapan perubahan berkaitan dengan masalah tertentu. Dalam perkembangannya kemudian pemakaian FGD dengan cepat meluas pemanfaatannya di dalam ilmu-ilmu sosial dan juga kedokteran. Secara khusus, prinsip-prinsip FGD juga lazim diterapkan melalui wawancara kelompok dan pembahasan bersama dalam kelompok yang menandai

partisipatif (PRA) dan kegiatan perencanaan proyek berorientasi kepada tujuan (ZOPP) yang dilaksanakan dalam rangka pengembangan pemberdayaan masyarakat [Indrizal. 2016].

BAB IV

METODOLOGI PENELITIAN

4.1. Jenis Penelitian

Penelitian ini adalah penelitian mengenai analisis kerja dan aktivitas yang merupakan bagian dari penelitian tindakan (action research) dimana tindakan penelitian mendeskripsikan, menginterpretasi dan menjelaskan situasi sosial pada waktu bersamaan dengan melakukan perubahan atau intervensi dengan tujuan perbaikan atau partisipasi.

4.2. Objek Penelitian

Objek yang diteliti adalah keluhan-keluhan pekerja, aktivitas harian pada stasiun pengangkatan dan perusahaan sebagai pemegang kendali produksi.

4.3. Variabel Penelitian

Variabel adalah sesuatu yang memiliki nilai yang berbeda-beda atau bervariasi. Variabel-variabel penelitian yang digunakan dalam partisipasi ergonomi untuk mengurangi potensi terjadinya MSDs ini adalah sebagai berikut:

1. Variabel Independen merupakan variabel yang nilainya mempengaruhi variabel dependen baik secara postif maupun negatif, variabel independen dalam penelitian ini adalah

a. Masa kerja b. Massa beban