PERBAIKAN KUALITAS DENGAN METODE FAILURE MODE AND EFFECT ANALYSIS (FMEA) DAN

SISTEM PAKAR DI PT. XYZ

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Penulisan TugasSarjana

Oleh

ELAYNE TENNESIA TAMBUN SARIBU NIM : 140403120

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 8

PERBAIKAN KUALITAS DENGAN METODE FAILURE MODE AND EFFECT ANALYSIS (FMEA) DAN

SISTEM PAKAR DI PT. XYZ

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Penulisan TugasSarjana

Oleh

ELAYNE TENNESIA TAMBUN SARIBU NIM : 140403120

Disetujui Oleh:

Dosen Pembimbing,

Ir. Elisabeth Ginting, MSi

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 8

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa karena atas berkat dan karunia-Nya, penulis dapat menyelesaikan tugas sarjana ini dengan baik.

Tugas Sarjana ini adalah salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul tugas sarjana ini adalah “Perbaikan Kualitas dengan Metode Failure Mode And Effect Analysis (FMEA) dan Sistem Pakar di PT. XYZ”

Penulis menyadari bahwa penyusunan laporan tugas sarjana ini masih jauh dari kesempurnaan. Oleh sebab itu, penulis sangat mengharapkan kritik dan saran yang membangun dari para pembaca sekalian demi kesempurnaan proposal tugasakhirini. Akhir kata, penulis berharap agar tugas sarjana ini berguna bagi penulis sendiri, perpustakaan Universitas Sumatera Utara dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

AGUSTUS, 2018

UCAPAN TERIMA KASIH

Syukur dan terimakasih penulis ucapkan yang sebesar-besarnya kepada Tuhan Yang Maha Esa yang telah memberikan kesempatan penulis untuk mengikuti pendidikan di Departemen Teknik Industri USU serta telah membimbing penulis selama masa kuliah hingga penulisan laporan tugas sarjana ini.

Penulisan tugas sarjana ini tidak akan terselesaikan dengan baik jika penulis tidak mendapatkan bimbingan, bantuan dan doa dari berbagai pihak sehingga penulis mengucapkan terima kasih kepada:

1. Kedua orang tua tercinta, Edy Tambun Saribu dan Ledy Suryani Sirait yang telah mengizinkan penulis untuk menempuh pendidikan sarjana dan selalu memberikan dukungan dan motivasi baik dari segi moril, doa, maupun materil.

2. Ibu Dr. Meilita Tryana Sembiring, ST, MT sebagai Ketua Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah mengizinkan pelaksanaan tugas sarjana.

3. Bapak Buchari, ST., M.Kes sebagai Sekretaris Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah menjadi panitera pada Seminar dan Sidang Tugas Sarjana.

4. Bapak Ir. Mangara Tambunan, MSc selaku koordinator tugas sarjana yang telah memberi saran dan masukan untuk laporan tugas sarjana.

5. Ibu Ir. Elisabeth Ginting, MSi sebagai Dosen Pembimbing yang telah meluangkan waktu untuk membimbing penulis, memberikan ilmu, dan memberikan saran dalam penyelesaian laporan tugas sarjana.

6. Bapak Suwardi dari pihak PT. XYZ yang telah mengizinkan penulis untuk melakukan riset di pabrik dan memberikan data yang mendukung penelitian tugas sarjana.

7. Seluruh dosen Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah mendidik penulis selama perkuliahan sebagai bekal dalam penulisan tugas sarjana.

8. Staf pegawai Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara, Bang Tumijo, Bang Eddy, Kak Neneng, Bang Nurmansyah, Bu Aniaty, Kak Rahmaini, dan Kak Miasebagai yang telah membantu segala urusan administrasi dan peminjaman buku di perpustakaan selama kegiatan perkuliahan dan penyelesaian tugas sarjana.

9. Kedua adik tercinta, Esselle Rachel Marsela dan Erika Chantika T. S. yang selalu memberikan dukungan dan motivasi sehingga penulis dapat menyelesaikan tugas sarjana ini.

10. Keluarga Tambun Saribu, Opung Boy, Bou Meme, Uda Sem, Cia, Gita dan seluruh keluarga yang telah memberikan dukungan dan motivasi dalam penyelesaian tugas sarjana.

11. Rekan seperjuangan penelitian yaitu Syafiah Khairunnisa, ST, Jesica Utamingrum, dan Sarwedy dalam mengumpulkan data penelitian di PT.

XYZ.

12. Sahabat-sahabat tercinta ‘Reborn’, Monica Amanda, Syafiah Khairunnisa P, Emmanuella Caroline, Dimas Ramadhan, Aulia Badrul Fat’h, Jericho Medion yang selalu memberikan semangat dan mendukung serta mendoakan penulis.

13. Asisten-asisten Laboratorium Tata Letak Pabrik dan Pemindahan Bahan, Fakultas Teknik USU angkatan 2014 yaitu, Christin Natalia, Viviana, Glaret Yola, Mentari O, Sarwedy Sihotang, M. Dwi Yahya, Arif F yang telah memberikan dukungan motivasi dan dorongan semangat kepada penulis dalam penyelesaian Tugas Sarjana ini.

14. Sahabat-sahabat penulis di Jakarta, Amanda, Angelina M, Velisa, Angelica M, Erika, Syafira, Feibe, Ditha, Jane, Shiella, Lea, Debbie, Sasa, yang telah memberikan dukungan motivasi dan dorongan semangat kepada penulis dalam penyelesaian tugas sarjana ini.

15. Sahabat-sahabat penulis di Departemen Teknik Industri, Fakultas Teknik USU, khususnya teman-teman angkatan 2014 “ELASTIS” yang tidak dapat disebutkan satu per satu yang telah memberikan dukungan kepada penulis dalam penyelesaian Tugas Sarjana ini.

16. Seluruh pihak yang telah banyak memberikan bantuan kepada penulis dalam penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

Agustus 2018

ABSTRAK

PT. XYZ adalah perusahaan manufaktur yang mengolah bahan bakuwirerod menjadi produk bahan bangunan yaitu paku. Perusahaan ini terus bersaing dengan perusahaan lain sehingga kualitas menjadi faktor yang sangat penting untuk dapat bersaing dengan perusahaan lainnya. Pada kenyataannya, pada proses produksi masih dijumpai produk yang dihasilkan tidak sesuai dengan spesifikasi yang telah ditentukan. Permasalahan yang sering terjadi ini disebut dengan kecacatan. Dari hasil wawancara dengan pakar di perusahaan terdapat beberapa faktor yang mempengaruhi kecacatan tersebut baik dari mesin, metode kerja, material yang digunakan dan manusia (operator). Namun dari faktor-faktor tersebut belum diketahui secara spesifik bagian mana yang mempengaruhi kecacatan produk yang paling besar. Pada penelitian ini dilakukan pengendalian kualitas paku menggunakan metode FMEA (Failure Mode and Effect Analysis) yang digunakan untuk mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan dengan tools table why-why dan diagram cause effect diagram. Berdasarkan tabel FMEA diperoleh bahwa nilai RPN tertinggi dengan nilai 336 yaitu kesalahan scrap masih menempel pada kuping paku serta kesalahan operator yang tidak teliti dalam melakukan penarikan kawat. Untuk memudahkan operator dan pekerja lainnya dalam menangani masalah yang terjadi, maka dirancang sistem pakar dengan mengunakan bahasa pemrograman PHP dan dituang ke dalam bentuk website sebagai sarana yang membantu operator untuk menemukan solusi pada setiap kegagalan yang terjadi dengan lebih mudah dan cepat.

Kata kunci: FMEA, Cause Effect Diagram, Identifikasi Masalah, Sistem Pakar

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

ABSTRAK ... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvii

DAFTAR LAMPIRAN ... xx

I . PENDAHULUAN

1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-4 1.3. Tujuan Penelitian ... I-4 1.4. Manfaat Penelitian ... I-5 1.5. Batasan Masalah dan Asumsi ... I-6 1.6. Sistematika Penulisan Laporan ... I-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II . GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1 2.2. Struktur Organisasi Perusahaan ... II-2 2.3. Proses Produksi ... II-4 2.3.1. Bahan yang Digunakan ... II-4 2.3.2. Mesin yang Digunakan ... II-8 2.3.3. Uraian Proses Produksi ... II-10 2.3.4. Peralatan ... II-15 2.4. Jam Kerja ... II-16 2.5. Utilitas ... II-17

III. LANDASAN TEORI

3.1. Kualitas ... III-1 3.2. Pengendalian Kualitas ... III-2 3.3. Cause Effect Diagram (Diagram Sebab Akibat) ... III-3 3.4. Failure Mode and Effecr Analysis (FMEA) ... III-4 3.4.1. Definisi FMEA ... III-4 3.4.2. Langkah-langkah Pembahasan dan Analisis FMEA .... III-4 3.5. Sistem Pakar ... III-7 3.5.1. Konsep Dasar Sistem Pakar ... III-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.5.2. Elemen Manusia Pada Sistem Pakar ... III-9 3.5.3. Inferensi Berbasis Aturan ... III-10 3.6. Perangkat Lunak Pendukung ... III-11 3.6.1. Personal Home Page (PHP) ... III-11 3.6.2. Hyper Text Markup Language (HTML) ... III-12 3.6.3. XAMPP ... III-13 3.6.4. MySQL ... III-13 3.6.5. Tools Perancangan Sistem Pakar ... III-16 3.6.5.1.Context Diagram ... III-16 3.6.5.2.Data Flow Diagram (DFD) ... III-16 3.6.5.3.ERD (Entiny Relationship Diagram) ... III-18

IV. METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-1 4.5. Kerangka Konseptual Penelitian ... IV-2 4.6. Blok Diagram Prosedur Penelitian ... IV-3 4.7. Pengumpulan Data... IV-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.8. Metode Pengolahan Data ... IV-4 4.9. Analisis Pemecahan Masalah ... IV-6 4.10. Kesimpulan dan Saran ... IV-7

V. PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Pengumpulan Data... V-1 5.1.1.Data Produksi ... V-1 5.1.2.Data Kecacatan ... V-2 5.2. Pengolahan Data ... V-3 5.2.1.Tabel Why-why ... V-3 5.2.2.Identifikasi Masalah dengan Cause and Effect Diagram V-5 5.2.3.Failure Mode and Effect Analysis ... V-12

` 5.2.3.1.Penentuan Rating severity, Occurence, dan

Detection ... V-12 5.2.3.2.Perhitungan Nilai Risk Priority Number (RPN) . V-16 5.2.3.3.Prioritas Penanganan Masalah Kegagalan Proses V-16 5.4. Implementasi Sistem Pakar Berbasis FMEA ... V-17 5.4.1.Sistem Pakar ... V-18 5.4.1.1.Pemilihan Pakar ... V-18

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.4.1.2.Akuisisi Pengetahuan ... V-18 5.4.1.3.Struktur Dasar ... V-18 5.4.1.4.Representasi Pengetahuan ... V-19 5.4.1.5.Sistem Inferensi ... V-19 5.4.1.6.Perancangan Sistem Pakar ... V-23 5.4.1.6.1 Data Flow Diagram (DFD) Level 0 ... V-24 5.4.1.6.2 Data Flow Diagram (DFD) Level 1 Proses

Konsultasi ... V-27 5.4.1.6.3 Data Flow Diagram (DFD) Level 1 Proses

Manajemen Data ... V-29 5.4.1.6.4 Analisis Desain Sistem ... V-31 5.4.1.6.5 Perancangan User Interface... V-34

VI ANALISIS PEMECAHAN MASALAH

6.1 Analisis Tabel Why-why ... VI-1 6.2. Analisis Cause and Effect Diagram ... VI-2 6.3. Analisis Failure Mode and Effect Analysis ... VI-3 6.4. Analisis Perancangan Sistem Pakar ... VI-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VII KESIMPULAN DAN SARAN

7.1 Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

1.1. Jumlah Kecacatan Produk Paku pada Bulan April 2017-Maret

2018 ... I-2 2.1. Jam Kerja Regular ... II-16 3.1. Dimensi Kualitas ... III-1 3.2. Rating Severity ... III-5 3.3. Rating Occurrence ... III-6 3.4. Rating Detection ... III-6 5.1. Data Produksi Paku pada Bulan April 2017 – Maret 2018 ... V-1 5.2. Persentase Kecacatan produk ... V-2 5.3. Data Kecacatan Produk Paku pada Bulan April 2017 – Maret

2018 ... V-2 5.4. Definisi Faktor Utama Penyebab Penurunan Kualitas Paku .... V-3 5.5. Tabel Why-why Cacat Leher ... V-4 5.6. Tabel Why-why Cacat Kuping ... V-4 5.7. Tabel Why-why Cacat Kepala ... V-4 5.8. Penentuan Rating Occurrence, Severity, dan Detection Paku

Cacat Leher ... V-13 5.9. Penentuan Rating Occurrance, Severity, dan Detection Paku

Cacat Kuping ... V-14

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.10. Penentuan Rating Occurrance, Severity, dan Detection Paku

Cacat Kepala ... V-15 5.11. Deskripsi Proses Konsultasi ... V-26 5.12. Deskripsi Proses Manajemen Database ... V-27 5.13. Proses Konsultasi Efek ... V-28 5.14. Proses Konsultasi Jenis Kegagalan ... V-28 5.15. Proses Konsultasi Penyebab ... V-29 5.16. Deskripsi Proses Input Efek ... V-30 5.17. Proses Laporan Efek ... V-30 5.18. Proses Input Jenis Kegagalan ... V-30 5.19. Proses Laporan Jenis Kegagalan ... V-30 5.20. Proses Input Penyebab ... V-31 5.21. Proses Laporan Penyebab ... V-31 5.22. Proses Input Solusi ... V-31 5.23. Proses Laporan Solusi ... V-31 5.24. Tabel Users ... V-32 5.25. Tabel Efek ... V-32 5.26. Tabel Kegagalan ... V-33 5.27. Tabel Pertanyaan ... V-33 5.28. Tabel Solusi ... V-34

DAFTAR GAMBAR

TABEL HALAMAN

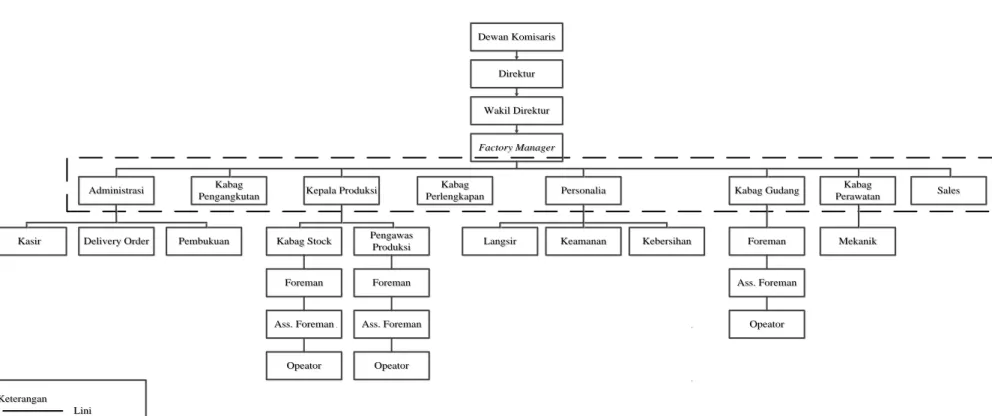

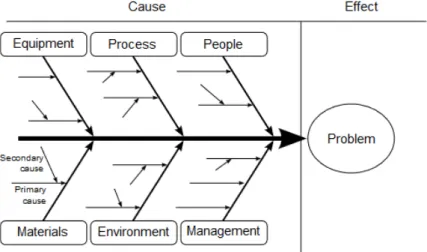

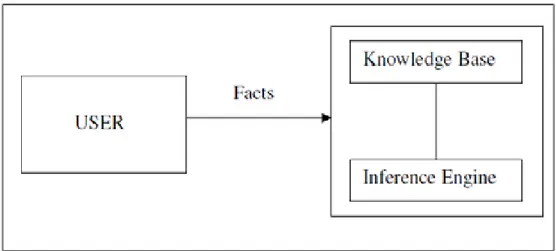

2.1. Lokasi PT. XYZ ... II-1 2.2. Lokasi Kantor Pusat dan Pemasaran PT. XYZ ... II-2 2.3. Struktur Organisasi PT. XYZ ... II-3 2.4. Wirerod ... II-4 2.5. Parafin ... II-5 2.6. Kotak Paku ... II-5 2.7. Band Tape ... II-5 2.8. Larutan HCL ... II-6 2.9. Larutan H2SO4 ... II-6 2.10. Air ... II-7 2.11. Larutan Kapur Tohor ... II-7 2.12. Sekam Padi ... II-7 2.13. Tepung (Campuran Kaolin dan Kalsium) ... II-8 2.14. Mesin Tarik Kawat ... II-8 2.15. Mesin MTGB and MTGD ... II-9 2.16. Mesin Polish ... II-9 2.17. Mesin Packing ... II-10 3.1. Cause and Effect Diagram ... III-3 3.2. Konsep Dasar Fungsi Sistem Pakar ... III-8 3.3. Forward Chaining ... III-10 3.4. Backward Chaining ... III-11

DAFTAR GAMBAR (LANJUTAN)

TABEL HALAMAN

4.1. Kerangka Berpikir Penelitian ... IV-2 4.2. Blok Diagram Prosedur Penelitian ... IV-3 4.3. Blok Diagram Pengolahan Data ... IV-5 4.4. Tahapan Pembentukan Sistem Pakar ... IV-6 5.1. Diagram Sebab-akibat Paku Cacat Leher... V-6 5.2. Diagram Sebab-akibat Paku Cacat Kuping ... V-8 5.3. Diagram Sebab-akibat Paku Cacat Kepala... V-10 5.4. Decision Tree Efek Mesin Mati Tiba-Tiba ... V-20 5.5. Decision Tree Efek Scrap Masih Menempel di Kuping Paku . V-21 5.6. Decision Tree Efek Ukuran Sudut Paku Tidak Sesuai ... V-21 5.7. Decision Tree Efek Paku Tumpul ... V-21 5.8. Decision Tree Efek Paku Tidak Berkepala ... V-21 5.9. Decision Tree Efek Kepala Paku Tidak Bermotif ... V-22 5.10. Decision Tree Efek Ukuran Kepala Paku Tidak Sesuai ... V-22 5.11. Decision Tree Efek Proses Penarikan Kawat Tidak Sesuai ... V-22 5.12. Decision Tree Efek Ukuran Panjang Paku Tidak Sesuai ... V-23 5.13. Diagram Konteks Sistem Pakar Diagnosa Kecacatan Paku ... V-24 5.14. Data Flow Diagram Level 0 Sistem Pakar ... V-26 5.15. Data Flow Diagram Level 1 Proses Konsultasi ... V-28 5.16. Data Flow Diagram Level 1 Manajemen Data ... V-29 5.17. Struktur Tabel Users ... V-32

DAFTAR GAMBAR (LANJUTAN)

TABEL HALAMAN

5.18. Struktur Tabel Efek ... V-33 5.19. Struktur Tabel Kegagalan... V-33 5.20. Struktur Tabel Pertanyaan ... V-33 5.21. Struktur Tabel Solusi ... V-34 5.22. Halaman Utama ... V-35 5.23. Halaman Konsultasi/ Diagnosa ... V-35 5.24. Halaman Konsultasi Jenis Kegagalan ... V-36 5.25. Halaman Tampilan Penyebab dan Solusi ... V-36 5.26. Halaman Manajemen Data ... V-37 6.1. Diagram Sebab-akibat Paku Cacat Leher... VI-2 6.2. Diagram Sebab-akibat Paku Cacat Kuping ... VI-2 6.3. Diagram Sebab-akibat Paku Cacat Kepala... VI-3

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Tugas dan Tanggung Jawab ... L-1 2. Kuesioner ... L-2 3. Bahasa Pemrograman PHP ... L-3 5. Form Tugas Akhir ... L-5 6. Surat Penjajakan ... L-6 7. Surat Balasan Perusahaan ... L-7 8. Surat Keputusan Tugas Akhir ... L-8 9. Form Asistensi Dosen ... L-9

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perkembangan persaingan industri manufaktur maupun jasa di Indonesia beberapa tahun belakangan meningkat pesat. Setiap perusahaan berlomba-lomba untuk terus meningkatkan eksistensinya di antara perusahaan lain. Salah satu faktor yang berpengaruh dalam memenuhi syarat untuk meraih kesuksesan bisnis dalam era globalisasi adalah kualitas. Kualitas merupakan faktor kunci yang membawa keberhasilan bisnis, pertumbuhan dan peningkatan posisi bersaing.

Program jaminan kualitas produk yang efektif dapat menghasilkan kenaikan penetrasi pasar dengan produktivitas lebih tinggi, dan biaya pembuatan barang dan jasa keseluruhan yang lebih rendah (Montgomery,1998). Kualitas menjadi faktor yang penting bagi para konsumen untuk memilih produk.

PT. XYZ berlokasi di Jl. K. L. Yos Sudarso Km. 9,6 Medan Belawan.

Perusahaan ini berdiri sejak tahun 1971. PT. XYZ adalah perusahaan manufaktur yang memproduksi wirerod menjadi beberapa produk bahan bangunan yaitu paku, kawat licin dan kawat duri. Namun sejak tahun 2002, perusahaan ini berhenti memproduksi kawat licin dan kawat duri. PT. XYZ selalu meningkatkan kualitasnya terhadap produk paku setiap tahunnya. Selain sebagai salah satu perusahaan yang memproduksi paku di Indonesia dan bergerak aktif dalam ekspor, perusahaan ini juga berperan penting dalam penambahan akan devisa negara yaitu pembangunan di Indonesia. Perusahaan ini tentu akan terus bersaing

dengan beberapa perusahaan lain sehingga kualitas merupakan salah satu faktor yang sangat penting dalam memproduksi produknya.

Pada proses produksi perusahaan masih dijumpai produk yang dihasilkan tidak sesuai dengan spesifikasi yang telah ditentukan. Permasalahan yang sering terjadi ini disebut dengan kecacatan yang berdampak tidak baik pada produk yang dihasilkan. Tabel 1.1. menunjukkan data jumlah produksi, jumlah cacat produk dan persentase cacat produk paku di PT. XYZ dalam periode April 2017 hingga Maret 2018.

Tabel 1.1. Jumlah Kecacatan Produk Paku pada Bulan April 2017 – Maret 2018

Bulan Jumlah Produksi (kg)

Jumlah Cacat (kg)

Persentase Cacat (%)

April 2017 275000 8306,574 3,021

Mei 2017 280000 10237,525 3,656

Juni 2017 276000 12081,863 4,377

Juli 2017 279000 12634,249 4,528

Agustus 2017 278000 9637,060 3,467

September 2017 276000 10348,312 3,749

Oktober 2017 277000 12392,652 4,474

November 2017 278000 13679,063 4,921

Desember 2017 278000 11765,825 4,232

Januari 2018 279000 12858,035 4,609

Februari 2018 280000 11814,909 4,220

Maret 2018 279000 10146,733 3,637

Perusahaan mengharapkan persentase cacat paku tidak jauh dari standar yang ditentukan yaitu sekitar 3%. Saat ini, operator masih mengalami kesulitan dalam menemukan penyebab kegagalan pada proses produksi yang berdampak pada kualitas paku yang dihasilkan. Hal inilah yang mendasari penelitian ini untuk melakukan upaya perbaikan dalam aktivitas produksinya. Terdapat beberapa faktor yang dapat mempengaruhi kecacatan tersebut baik dari mesin, metode

kerja, material yang digunakan dan faktor lainnya. Namun dari faktor-faktor tersebut belum diketahui secara spesifik bagian mana yang mempengaruhi kecacatan produk yang paling besar.

Penelitian yang dilakukan oleh Nurlailah B dkk pada tahun 2016 mengidentifikasi jenis kegagalan yang terjadi pada produk Link PC 400 Strong R, penyebab terjadinya kegagalan, jenis efek yang ditimbulkan kegagalan, dan kontrol yang dilakukan perusahaan dalam menangani masalah tersebut dengan penerapan metode FMEA dan sistem pakar. Berdasarkan hasil tabel FMEA didapatkan jenis kegagalan pada proses IQT dengan nilai RPN sebesar 448. Jenis kegagalan ini diakibatkan oleh case depth yang tidak stabil dan penyebabnya adalah kesalahan operator dalam setting parameter mesin. Metode expert system yang digunakan adalah forward chaining, yaitu melakukan penelusuran secara mendalam dari simpul akar permasalahan bergerak ke tingkat dalam yang berurutan.

Penelitian yang dilakukan oleh Winnie Septiani pada tahun 2017, membahas permasalahan kualitas produk rear combination E38 di PT. Icokoh Indonesi. Hasil dari analisis FMEA, ditemukan bahwa nilai RPN tertinggi adalah pada proses bahan baku SHM 3756, SHM VH 112, PMMA 001 dan PMMA tidak merata dan setting temperature pengeringan mesin hopper dryer tidak sesuai dengan kapasitas bahan baku tails stop lens. Setelah itu, dirancang sistem pakar dengan berbasi web untuk diagnosa jenis kegagalan yang terjadi. Dengan program ini peneliti bertujuan untuk memudahkan operator dalam mengontrol

memecahkan masalah yang terjadi di dalam proses produksi dengan mudah mendapatkan informasi yang berhubungan dengan kegagalan proses.

Oleh karena itu, pada penelitian ini dilakukan perbaikan kualitas paku menggunakan metode FMEA (Failure Mode and Effect Analysis) yang digunakan untuk mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan dan perancangan sistem pakar (Expert System) sebagai sistem yang memudahkan operator untuk mendiagnosis resiko kegagalan dan mengambil keputusan apabila menghadapi permasalahan di lantai produksi dengan lebih mudah dan cepat.

1.2. Rumusan Masalah

Rumusan masalah adalah banyaknya angka produk cacat yang tidak dapat dirework sehingga perlu perbaikan kualitas pada proses produksinya.

1.3. Tujuan Penelitian

Tujuan umum penelitian adalah untuk mengidentifikasi penyebab terjadinya kecacatan sebagai upaya untuk memperbaiki kualitas.

Tujuan khusus yang ingin dicapai dalam penelitian tugas akhir ini adalah:

1. Menganalisis kecacatan dan mencari faktor penyebab timbulnya kecacatan pada produk dalam Cause and Effect Diagram.

2. Menentukan risiko kegagalan proses produksi terbesar dalam nilai RPN.

3. Merancang sistem pakar sebagai sistem pengambilan keputusan bagi perusahaan.

1.4. Manfaat Penelitian

Manfaat yang akan dicapai dalam melakukan penelitian ini adalah sebagai berikut:

1. Manfaat bagi mahasiswa

Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang diperoleh selama kuliah di lapangan kerja dan menambah keterampilan dalam menganalisis dan memecahkan masalah sebelum memasuki dunia kerja khususnya dalam hal pengendalian kualitas melalui metode FMEA dan perancangan Sistem Pakar sebagai sarana pengambilan keputusan untuk menunjang kualitas produk.

2. Manfaat bagi perusahaan

Sebagai masukan bagi perusahaan untuk menghasilkan produk yang lebih mulus dengan kualitas yang lebih baik dan mengaplikasikan sistem pakar sebagai metode untuk pengambilan keputusan.

3. Bagi Departemen Teknik Industri USU

Untuk mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri USU.

1.5. Batasan Masalah dan Asumsi Batasan dalam penelitian ini adalah :

1. Penelitian hanya dilakukan untuk pengendalian kualitas produk paku di PT.

XYZ

2. Pengolahan data menggunakan metode Failure Mode Effect Analysis (FMEA) dan perancangan Sistem Pakar

3. Analisis yang dilakukan hanya pada analisis perbaikan kualitas.

Asumsi dalam penelitian yang dilakukan adalah :

1. Semua fasilitas yang digunakan pada proses produksi berada dalam kondisi baik dan bekerja normal.

2. Lingkungan lantai produksi dalam kondisi baik.

3. Operator bekerja normal

1.6. Sistematika Penulisan Laporan

Sistematika penulisan laporan dari tugas sarjana akan disajikan dalam Bab I hingga Bab VII.

Dalam Bab I Pendahuluan diuraikan latar belakang permasalahan yang mendasari dilakukannya penelitian, perumusan permasalahan, tujuan dan manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika penulisan laporan penelitian.

Dalam Bab II Gambaran Umum Perusahaan diuraikan sejarah singkat dari PT. XYZ, lokasi perusahaan, daerah pemasaran, proses produksi, dan organisasi manajemen perusahaan

Dalam Bab III Landasan Teori diuraikan teori-teori yang mendukung pemecahan permasalahan penelitian. Teori yang digunakan berhubungan dengan Failure Mode Effect Analysis (FMEA), dan Expert System (sistem pakar).

Dalam Bab IV Metodologi Penelitian diuraikan langkah-langkah yang dilakukan dalam penelitian seperti penentuan lokasi penelitian, jenis penelitian, objek penelitian, variabel penelitian, kerangka konseptual penelitian, blok diagram prosedur penelitian, pengumpulan data, metode pengolahan data, analisis pemecahan masalah, serta kesimpulan dan saran.

Dalam Bab V Pengumpulan dan Pengolahan Data diuraikan data-data yang dikumpulkan peneliti yang berhubungan dengan pemecahan permasalahan penelitian, serta bagaimana data-data tersebut diolah untuk memperoleh hasil yang menjadi dasar pemecahan permasalahan tersebut.

Dalam Bab VI Analisis Pemecahan Masalah diuraikan analisis terhadap hasil dari pengolahan data dan hasil pemecahan masalah dalam penelitian.

Dalam Bab VII Kesimpulan dan Saran diuraikan kesimpulan yang diperoleh dari pemecahan masalah, serta saran-saran yang bermanfaat bagi perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. XYZ berdiri sejak Mei 1971 dengan nama PT. Intan Nasional Iron Industri. Perusahaan ini melakukan proses produksi percobaan yaitu proses pengalvanisan plat seng sejak bulan Oktober 1971. Mulai tahun 1973 perusahaan melakukan pengembangan dengan memproduksi paku, kawat paku, kawat licin, sera kawat beton dengan menggunakan nama perusahaan yang berbeda yaitu, PT.

XYZ. Seiring berjalannya waktu, sejak tahun 2002 perusahaan ini berhenti memproduksi kawat licin dan kawat duri.

PT. XYZ merupakan perusahaan swasta nasional yang bergerak dalam bidang industri yang memproduksi bahan bangunan berupa paku. PT. XYZ berlokasi di Jl. K. L. Yos Sudarso Km. 9,6 Medan dan memiliki kantor pusat dan pemasaran di Jl. Gandhi No. 130 (14-B) Medan.

Sumber: www.google.com

Gambar 2.1. Lokasi PT. XYZ

Sumber: www.google.com

Gambar 2.2. Lokasi Kantor Pusat dan Pemasaran PT. XYZ

2.2. Struktur Organisasi Perusahaan

Struktur organisasi merupakan gambaran sistematis tentang bagian- bagian tugas dan tanggung jawab serta hubungannya. Pada hakekatnya jumlah kegiatan hubungan dan wewenang yang mempunyai fungsi mengorganisir.

Struktur organisasi yang digunakan oleh PT. XYZ adalah struktur organisasi fungsional di mana dapat dilihat pembagian tugas yang dilakukan menurut fungsi-fungsi pada tiap bagian dengan bidang pekerjaan yang telah ditentukan. Struktur organisasi perusahaan dapat dilihat pada Gambar 2.3.

Dewan Komisaris Dewan Komisaris

Direktur Direktur

Wakil Direktur Wakil Direktur

Factory Manager Factory Manager

Administrasi Administrasi

Kasir

Kasir Delivery OrderDelivery Order PembukuanPembukuan Kabag Pengangkutan

Kabag

Pengangkutan Kepala ProduksiKepala Produksi

Kabag Stock

Kabag Stock Pengawas Produksi Pengawas

Produksi

Foreman Foreman

Ass. Foreman Ass. Foreman

Opeator Opeator

Foreman Foreman

Ass. Foreman Ass. Foreman

Opeator Opeator

Kabag Perlengkapan

Kabag

Perlengkapan PersonaliaPersonalia

Langsir

Langsir KeamananKeamanan KebersihanKebersihan

Kabag Gudang

Kabag Gudang Kabag Perawatan

Kabag Perawatan

Mekanik Mekanik

Sales Sales

Foreman Foreman

Ass. Foreman Ass. Foreman

Opeator Opeator

Keterangan Lini Fungsional Keterangan

Lini Fungsional

Sumber : PT. XYZ

Gambar 2.3. Struktur Organisasi PT. XYZ

2.3. Proses Produksi 2.3.1. Bahan yang Digunakan

Bahan yang digunakan dalam pembuatan produk paku pada PT. XYZ dapat dikelompokkan menjadi tiga jenis, yaitu:

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam proses produksi, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimiawi dalam proses produksi sampai menjadi barang jadi. Bahan baku yang digunakan untuk pembuatan produk paku adalah wirerod. Wirerod merupakan gulungan kawat baja yang memiliki kadar karbon 0,25% dengan diameter 5,5 mm. Wirerod digulung dalam bentuk coils dengan berat 1500 kg. Wirerod diperoleh dari PT. Isfet Indo, PT. Master Steel, dan PT. RNC.

Sumber: PT. XYZ

Gambar 2.4. Wirerod

2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan pada produk paku ini adalah:

a. Parafin yang digunakan untuk melapisi paku agar paku tidak cepat berkarat.

Sumber: Pengumpulan Data

Gambar 2.5. Parafin b. Kotak paku sebagai kemasan untuk melindungi paku.

Sumber: Pengumpulan Data

Gambar 2.6. Kotak Paku

c. Band tape, digunakan untuk mengikat kotak paku yang telah berisi paku.

Sumber: Pengumpulan Data

Gambar 2.7. Band Tape 3. Bahan Penolong

Bahanpenolong adalah bahan-bahan yang digunakan dalam proses produksi, yang sifatnya hanya membantu atau mendukung kelangsungan proses

produksitetapitidakterlihat di bagianakhirproduk. Bahan penolong yang digunakan pada pembuatan produk paku adalah sebagai berikut:

a. Larutan HCl yang digunakan untuk menghilangkan sisa karat.

Sumber: Pengumpulan Data

Gambar 2.8. Larutan HCl

b. Larutan H2SO4yang digunakan untuk menghilangkan asam pada Wire Rod dengan pH sebesar 2,6

Sumber: Pengumpulan Data

Gambar 2.9. Larutan H2SO4

c. Air (H2O) yang digunakan untuk pencucian wirerod dan bahan pendingin pada mesin tarik kawat.

Sumber: Pengumpulan Data

Gambar 2.10. Air

d. Larutan Kapur tohor yang digunakan untuk melunakkan dan melicinkan wirerod dengan pH sebesar 9.

Sumber: Pengumpulan Data

Gambar 2.11. Larutan Kapur Tohor

e. Sekam padi yang digunakan untuk memoles paku agar paku tidak kotor.

Sumber: Pengumpulan Data

Gambar 2.12. Sekam Padi

f. Tepung (campuran kaolin dan kalsium)

Digunakan untuk melicinkan permukaan kawat pada proses tarik kawat agar kawat tidak mudah putus dan menjaga agar die tidak langsung bersentuhan dengan kawat.

Sumber: Pengumpulan Data

Gambar 2.13. Tepung (Campuran Kaolin dan Kalsium)

2.3.2. Mesin yang Digunakan

Mesin merupakan seperangkat instruksi serta data yang dapat dieksekusi secara langsung oleh operator. Mesin produksi yang digunakan oleh PT. XYZ untuk mendukung kegiatan produksinya antara lain:

1. Mesin Tarik Kawat yang digunakan untuk memperkecil diameter wirerod yang diinginkan sesuai dengan jenis paku yang akan diproduksi dan untuk

Sumber : Pengumpulan Data

Gambar 2.14. Mesin Tarik Kawat

2. Mesin Paku yang digunakan untuk pembuatan paku melalui diegrip, pisau dan alat pemukul.

Sumber : Pengumpulan Data

Gambar 2.15. Mesin MTGB and MTGD

3. Mesin Polishyang digunakan untuk menghilangkan serbuk-serbuk kawat dan kotoran yang melekat pada paku serta mengkilatkan paku.

Sumber : Pengumpulan Data

Gambar 2.16. Mesin Polish 4. Mesin Packing

Mesin ini digunakan untuk mengalirkan paku ke dalam kotak atau kemasan dengan jumlah tertentu.

Sumber : Pengumpulan Data

Gambar 2.17. Mesin Packing

2.3.3. Uraian Proses Produksi

Uraian proses produksi yang dilakukan pada PT. XYZ pada proses pembuatan paku atas 5 tahapan proses yaitu : pencucian kawat, penarikan kawat, pembuatan paku, polish dan pengepakan.

Secara umum proses produksi pembuatan paku pada PT. XYZ adalah:

1. Perendaman wirerod di bak H2SO4

Proses ini merupakan proses pembersihan wirerod dari karat, minyak dan debu. Proses pencucian wirerod menggunakan alat berupa pickling (acid boxes),yaitu sederetan bak yang terdiri dari tiga buah bak. Wirerod diangkut satu persatu dari bak yang satu ke bak berikutnya dengan menggunakan material handling yaitu hoist crane. Wirerod dalam bentuk gulungan besar dimasukkan ke dalam bak yang berisi H2SO4 (asam sulfat) Wirerod direndam dalam bak H2SO4 kurang lebih selama 1 menit dan diinspeksi dengan menggunakan stopwatch.

2. Perendaman wirerod di bak air

Proses ini merupakan proses pencucian dan pembilasan wirerod agar bersih dari sisa asam yang masih melekat. Setelah direndam dalam bak H2SO4 wire rod dimasukkan ke dalam bak yang berisi air dengan menggunakan hoist crane. Perendaman dilakukan selama 5 menit dan diinspeksi dengan stopwatch.

3. Perendaman wirerod di bak CaCO3

Proses ini dilakukan untuk menetralisir wirerod agar tidak terjadi proses oksidasi yang dapat menyebabkan pelapukan dan perkaratan logam. Setelah direndam di bak air, wirerod dibawa ke bak yang berisi larutan CaCO3 (kapur tohor) dan dipasang pemanas gas untuk memanaskan campuran serta kipas pengaduk untuk memutar larutan kapur agar tidak mengendap. Dengan panas campuran sekitar 80OC selama 5 menit

4. Pengeringan dengan bak dryer

Proses ini dilakukan untuk mengeringkan wirerod. Wirerod yang sudah bersih dari karat dikeringkan dalam bak dryer dengan mengalirkan udara panas ke dalam bak dengan menggunakan 2 buah blower. Pengeringan dilakukan dengan suhu sekitar 150OC selama 20 sampai 40 menit, tergantung pada halus kasarnya kawat yang dikeringkan.

5. Proses penarikan wirerod

Proses ini dilakukan untuk menarik wirerod menjadi kawat dengan ukuran diameter tertentu sesuai dengan kebutuhan. Wirerod diangkut dengan lory ke stasiun tarik kawat. Wirerod ditarik dengan mesin tarik kawat (drawing machine) yang terdiri dari sederetan blok-blok mesin. Wirerod gulungan

dimasukkan ke dalam keranjang besi dimana keranjang ini berada di atas piringan besi yang dapat berputar. Ujung wirerod dipasang pada drawing machine, setiap melewati dies box pada tiap mesin yang telah diberi tepung sirip, diameter kawat akan berkurang secara bertahap. Apabila dalam proses penarikan ditemukan kawat yang terputus atau terpisah, maka dapat dilakukan penyambungan dengan menggunakan welder (sejenis alat las listrik). Kualitas kawat yang mengalami penyambungan sama dengan kualitas kawat yang tidak disambung. Kawat yang dihasilkan setelah melewati proses drawing machine disebut bahan setengah jadi. Dari proses tersebut, kawat dibawa ke tempat pembuatan paku.

6. Pembentukan leher paku dengan die grip pada mesin paku

Proses ini dilakukan untuk membentuk leher paku. Pada proses ini, paku akan dicetak dengan mesin khusus pengubah kawat dengan ukuran tertentu. Mesin pembuat ini bekerja secara otomatis. Kawat gulungan yang berasal dari drawing machine dimasukkan dalam keranjang besi yang terletak diatas piringan besi yang dapat berputar. Ujung kawat dipasang pada working tools mesin yaitu wire feeding rollers atau chucks atau penarik kawat untuk menghasilkan panjang tertentu. Kemudian kawat masuk ke nail box yang membentuk leher paku lalu die grip menjepit kawat.

7. Pembentukan kepala paku dengan hammer pada mesin paku

Proses ini dilakukan untuk membentuk kepala paku dan pola arsiran kepala paku Bagian hammer (martil) pada mesin paku memukul kawat sehingga

terbentuk kepala paku. Pada proses pemukulan ini akan membentuk pola arsiran pada kepala paku.

8. Pemotongan dan peruncingan ujung paku dengan cutter pada mesin paku Proses ini dilakukan untuk memotong dan meruncingkan ujung paku. Pada proses ini, cutter membentuk ujung runcing dari paku dan memotongnya.

Setelah itu, Paku yang terbentuk ditampung dalam kotak aluminium untuk dibawa ke stasiun kerja berikutnya untuk diproses.

9. Proses polish paku pada mesin polish

Proses ini dilakukan untuk membersihkan/mengilapkan paku yang telah selesai dikerjakan di mesin paku dan untuk menanggalkan potongan scrap yang terdapat pada ujung runcing paku. Mesin polish ini terdiri dari tong polish persegi delapan, motor penggerak dan tutup jaring. Paku dimasukkan ke dalam tong polish lalu dicampur dengan sekam padi dengan menggunakan alat angkut hoist crane, tong polish yang telah ditutup rapat dipasang pada poros motor penggerak dan diputar selama 30 menit. Setelah itu tutup tong polish ditukar dengan tutup jaring, gunanya untuk mengeluarkan sekam padi sehingga yang menghasilkan paku yang sudah bersih.

10. Pemisahan scrap dan sekam padi dari paku.

Proses ini dilakukan untuk memisahkan scrap dan sekam padi dari paku.

Paku yang dikeluarkan dari tong polish yang masih tercampur dengan scrap dan sekam padi walaupun dalam kadar yang sedikit. Untuk itu dilakukan pemisahan scrap dan sekam padi dari paku secara manual oleh operator.

11. Proses tiup paku dengan blower.

Proses ini dilakukan untuk membersihkan paku dari abu dan debu sisa polish.

Paku-paku yang telah selesai dipolis dipindahkan ke bagian tiup. Untuk jenis paku lokal, dari mesin tiup langsung dikirim ke bagian pencurahan untuk dicurahkan sesuai dengan berat dan ukurannya dan kemudian ditimbang dan dilanjutkan ke tempat packing.

12. Penuangan paku ke kotak paku sesuai ukurannya.

Proses ini dilakukan untuk mengumpulkan paku sesuai dengan ukurannya.

Setelah paku selesai di polish, paku diangkut dengan lory ke bagian pengepakan. Paku-paku tadi dituang ke dalam sebuah bak khusus yang selanjutnya sedikit demi sedikit jatuh ke atas mesin magnetik conveyor. Pada bagian bawah mesin magnetik conveyor diletakkan kotak paku untuk menampungnya.

13. Proses penimbangan dengan timbangan digital.

Proses ini dilakukan untuk menimbang paku sesuai dengan ukuran dan massa yang dibutuhkan. Kotak paku yang telah terisi dibawa ke tempat timbangan digital. Dari arah yang berlawanan conveyor membawa kotak-kotak kosong yang nantinya terisi setelah paku yang telah ditimbang di bagian atas berjatuhan.

14. Proses packing secara manual

Proses ini dilakukan untuk mengemas paku agar siap dipasarkan. Setelah dilakukan penimbangan, paku di-packing dengan diberikan band tape dan dilem listrik sehingga bersih dan kuat.

2.3.4. Peralatan

Sarana dan perkakas yang digunakan pada pabrik paku adalah : 1. Hoist crane

Hoist crane berfungsi untuk mengangkut dan memindahkan gulungan wirerod dari lantai penumpukan ke bak pencucian dan selama proses pencucian, memindahkan kawat-kawat pada bagian drawin machine, mengangkut tong-tong polish.

2. Forklift

Forklift berfungsi untuk mengangkut bahan-bahan yang mempunyai volume besar dan berat seperti gulungan-gulungan, wirerod kawat-kawat dari bagian drawning machine, mengangkut paku-paku yang telah di-packing ke gudang juga mengangkut peti dan pallet ke truk dan container.

3. Lory atau Kereta Sorong

Digunakan untuk mengangkut kawat-kawat dari bagian drawning machine ke bagian pembuat paku, mengangkut paku-paku yang telah dipolish ke bagian packing.

4. Trado

Trado digunakan untuk mengangkut wirerod dari gudang bahan baku ke daerah penumpukan sementara dekat stasiun pencucian kawat.

5. Sekop

Digunakan untuk mempermudah memasukkan paku-paku yang telah dicetak di mesin paku ke dalam tong polish dari kereta sorong.

6. Tampungan paku

Digunakan untuk menampung paku yang dihasilkan dari proses pembuatan paku.

7. Keranjang kawat

Digunakan untuk menampung kawat yang telah ditarik pada mesin tarik kawat (drawing machine)

8. Tong polish

Digunakan untuk menampung paku dari bagian produksi paku yang kemudian dibawa ke bagian polish dan packing.

2.4. Jam Kerja

Pada PT. XYZ terdapat dua jenis jam kerja yaitu jam kerja regular dan shift.

1. Jam kerja regular

Jam kerja regular berlaku bagi karyawan di luar bagian produksi seperti di kantor pemasaran, manajer pabrik, pengawas produksi, administrasi pabrik dan bengkel. Tabel 2.1 menunjukkan jam kerja regular.

Tabel 2.1. Jam Kerja Regular

Hari Jam Kerja Keterangan

Senin - Jumat 08.30 – 16.30 Kerja 12.00 – 11.00 Istirahat

Sabtu 08.00 – 14.00 Kerja

12.00 – 13.00 Istirahat

2. Jam kerja shift a. Shift pagi

Jam kerja pukul 06.00 s/d 14.00 Istirahat pukul 12.00 s/d 13.00 b. Shift siang

Jam kerja pukul 14.00 s/d 22.00 Istirahat pukul 18.00 s/d 19.00 c. Shift malam

Jam kerja pukul 22.00 s/d 06.00 Istirahat pukul 24.00 s/d 01.00

Jam kerja ini berlaku untuk untuk bagian-bagian produksi seperti bagian tarik kawat, cuci kawat, produksi paku, polish, serta bagian-bagian yang membantu kelancaran produksi seperti bagian lansir, operator genset, mekanik dan bagian listrik. Pergantian shift dilakukan sekali seminggu

2.5. Utilitas

Utilitas adalah sarana penunjang bagi unit-unit lain dalam suatu pabrik.

Utilitas yang dimiliki oleh PT. XYZ untuk mendukung kegiatan produksinya yaitu:

1. Pengolahan Air (Water Treatment)

Air yang digunakan di pabrik ini adalah air yang berasal dari air sungai yang terdapat dekat dengan lokasi pabrik, yang diolah terlebih dahulu sebelum dapat digunakan. Air hasil pengolahan ini tidak digunakan untuk air minum,

sebab kualitasnya kurang baik untuk dikonsumsi. Untuk kebutuhan air minum di kantin, kamar mandi perusahaan menggunakan air yang berasal dari perusahaan air minum daerah. Air memegang peranan yang cukup penting dalam berlangsungnya proses produksi. Kegunaan air di pabrik ini antara lain:

a. Sebagai zat pendingin yang digunakan dalam proses penarikan wirerod menjadi kawat paku di lokasi tarik kawat.

b. Sebagai zat pendingin untuk mesin-mesin genset.

c. Sebagai bahan pelarut zat-zat kimia dalam proses pencucian dan pelapisan d. Sebagai bahan pembilasan pada proses cuci kawat dan proses crome paku.

e. Untuk memenuhi kebutuhan air untuk keperluan pribadi di kamar mandi karyawan.

2. Tenaga Listrik

Sumber tenaga listrik pada PT. XYZ ada dua yaitu tenaga listrik yang diperoleh dari PLN dan dari generator pembangkit listrik tenaga diesel.

a. Tenaga Listrik dari PLN

Sumber tenaga utama yang digunakan berasal dari PLN yaitu aliran listrik 3 phase dengan kapasitas 1500 KVA dan dengan tegangan 380 V. Daya listrik ini didistribusikan ke lokasi-lokasi kerja yang dikontrol pada panel- panel kontrol di lokasi gardu PLN dan lokasi genset.

b. Mesin Listrik Tenaga Diesel

Mesin ini dipersiapkan sebagai cadangan apabila ada pemutusan aliran listrik dari PLN.

BAB III

LANDASAN TEORI

3.1. Kualitas

Menurut Garvin (1988), kualitas adalah suatu kondisi dinamis yang berhubungan dengan produk, manusia/tenaga kerja, proses dan tugas, serta lingkungan yang memenuhi atau melebihi harapan pelanggan atau konsumen.

Selera atau harapan konsumen pada suatu produk selalu berubah sehingga kualitas produk juga harus berubah atau disesuaikan. Dengan perubahan kualitas produk tersebut, diperlukan perubahan atau peningkatan keterampilan tenaga kerja, perubahan proses produksi dan tugas, serta perubahan lingkungan perusahaan agar produk dapat memenuhi atau melebihi harapan konsumen.

Berdasarkan definisi kualitas, maka arti dari kualitas sendiri dapat dikategorikan lagi menjadi beberapa dimensi yang dapat menggambarkan atau mengukur tingkat kualitas tersebut. Kualitas memiliki 9 dimensi yang berbeda seperti dijelaskan pada tabel di bawah ini:

Tabel 3.1 Dimensi Kualitas

Dimensi Arti dan Contoh Dimensi

Performance (daya guna)

Karakteristik utama produk, seperti kejelasan sebuah gambar pada produk

Features (keutamaan) Karakteristik tambahan produk, seperti adanya alat pengendali otomatis (remote control)

Conformance (kesesuaian dengan standar)

Sesuai dengan spesifikasi atau standar yang ditentukan perusahaan, seperti : hasil jahitan pada pakaian

Reliability (daya uji) Konsisten pada waktu performance seperti rata – rata waktu gagal atau rusak suatu unit

Tabel 3.1 Dimensi Kualitas (Lanjutan)

Dimensi Arti dan Contoh Dimensi

Durability (daya tahan) Umur produk, termasuk pada sesudah diperbaiki Service (pelayanan

produk)

Penyelesaian masalah dan keluhan, seperti mudah untuk diperbaiki

Response (tanggapan pelayanan)

Hubungan antara manusai dengan manusia, seperti kepekaan pelayan konsumen pada saat perbaikan Aesthetics (estetika) Karakter tambahan (aksesoris) dari produk, seperti :

pemanis bentuk produk pada bagian luar Reputation (nama baik)

Performance pada masa lalu dan hal – hal lainnya yang bersifat abstrak (tidak dapat diraba), seprti : pernah meguasai pangsa pasar

3.2. Pengendalian Kualitas

Pengendalian kualitas merupakan suatu sistem verifikasi dan penjagaan/

perawatan dari suatu tingkat/ derajat kualitas produk atau proses yang dikehendaki dengan perencanaan yang seksama, pemakaian peralatan yang sesuai, inspeksi yang terus menerus serta tindakan korektif bilamana diperlukan. Jadi pengendalian kualitas tidak hanya kegiatan inspeksi ataupun menentukan apakah produk itu baik (accept) atau jelek (reject).

Pengendalian kualitas dilakukan mulai dari proses input informasi/ bahan baku dari pihak marketing dan purchasing hingga bahan baku itu diolah di pabrik (fase transformasi) yang akhirnya dikirim ke pelanggan. Bahkan memenuhi semua kebutuhan ini tentunya perlu adanya berbagai macam tool yang mampu mempresentasikan data yang dibutuhkan dan menganalisa data tersebut hingga dapat suatu kesimpulan.

3.3. Cause and Effect Diagram (Diagram Sebab Akibat)

Diagram ini dikenal dengan istilah diagram tulang ikan (fish bone diagram) yang diperkenalkan pertama kalinya oleh Prof. Kaoru Ishikawa (Tokyo University) pada tahun 1943. Diagram ini berguna untuk menganalisis dan menemukan faktor-faktor yang /berpengaruh secara signifikan di dalam menentukan karakteristik kualitas output kerja dan berguna untuk mencari penyebab-penyebab dari suatu masalah. Untuk mencari faktor-faktor penyebab terjadinya penyimpangan kualitas hasil kerja, ada 5 faktor penyebab utama yang signifikan yang perlu diperhatikan, yaitu:

a. Manusia (Man)

b. Metode Kerja (Work method)

c. Mesin atau peralatan kerja lainnya (Machine/Equipment) d. Bahan-bahan baku (Raw material)

e. Lingkungan kerja (Work environment)

Gambar 3.1. Cause and Effect Diagram

3.4. Failure Mode and Effect Analysis (FMEA) 3.4.1. Definisi FMEA

Menurut Cayman (2004), FMEA merupakan suatu alat yang digunakan untuk mengevaluasi potensial poin – poin kegagalan dan penyebabnya. Prioritas untuk mencegah terjadinya potensial poin kegagalan didasarkan pada resiko yang paling besar dan menjadi sebuah petunjuk dalam melakukan tindakan untuk menghilangkan atau mengurangi kemungkinan kejadian poin kegagalan.FMEA sendiri bukan merupakan alat pemecah masalah. FMEA digunakan dengan kombinasi dari berbagai alat pemecahan masalah lainnya. Akan tetapi, FMEA menjadi alat yang mempresentasikan kemungkinan kegagalan yang ajan muncul untuk dihilangkan atau dicegah.

3.4.2. Langkah – langkah Pembahasan dan Analisa FMEA

(Dyaddem, 2003). Prosedur dalam pembuatan FMEA mengikuti sepuluh tahapan berikut ini:

1. Melakukan peninjauan terhadap proses.

2. Mengidentifikasi potential failure mode (mode kegagalan potensial) pada proses.

3. Membuat daftar potential effect (akibat potensial) dari masing-masing mode kegagalan.

4. Menentukan peringkat severity untuk masing-masing cacat yang terjadi.

Penilaian rating severity ditunjukkan Tabel 3.2

Tabel 3.2 Rating Severity

Efek Kriteria Ranking

Berbahaya tanpa ada peringatan

Dapat membahayakan konsumen

10 Tidak sesuai dengan peraturan pemerintah

Tidak ada peringatan

Berbahaya dan ada peringatan

Dapat membahayakan konsumen

9 Tidak sesuai dengan peraturan pemerintah

ada peringatan

Sangat Tinggi

Mengganggu kelancaran produksi

8 Sebagian besar menjadi scrap, sisanya dapat

disortir (apakah sudah baik/bisa di rework) Pelanggan tidak puas

Tinggi

Sedikit Mengganggu kelancaran produksi

7 Sebagian besar menjadi scrap, sisanya dapat

disortir (apakah sudah baik/bisa di rework) Pelanggan tidak puas

Sedang

Sebagian kecil menjadi scrap, sisanya dapat disortir

6

Rendah

100% produk dapat di rework

5 Produk pasti dikembalikan oleh konsumen

Sangat Rendah

Sebagian dapat di rework

4 Kemungkinan produk dikembalikan oleh

konsumen

Kecil

Hanya sebagian kecil yang dapat di rework

3 Rata-rata pelanggan komplain

Sangat Kecil

Komplain hanya diberikan oleh pelanggan tertentu

2

Tidak ada Tidak ada efek buat konsumen 1

5. Menentukan peringkat occurence untuk masing-masing mode kegagalan.Penilaian rating occurrence ditunjukkan Tabel 3.3

Tabel 3.3Rating Occurrence Peluang

TerjadinyaPenyebab Kegagalan

Tingkat Kemungkinan Kegagalan

Ranking

Sangat Tinggi 1 dalam 2 10

1 dalam 3 9

Tinggi 1 dalam 8 8

1 dalam 20 7

Sedang 1 dalam 80 6

1 dalam 400 5

1 dalam 2.000 4

Rendah 1 dalam 15.000 3

1 dalam 150.000 2

Sangat Kecil

1 dalam 1.500.000 1

6. Menentukan peringkat detection untuk masing-masing mode kegagalan dan/atau akibat yang terjadi.Penilaian rating detectionditunjukkan Tabel 3.4

Tabel 3.4Rating Detection

Keterangan Ranking

Selalu jelas, sangat mudah untuk diketahui 1

Jelas bagi indrea manusia 2

Memerlukan inspeksi 3

Inspeksi yang hati-hati dengan indra manusia 4 Inspeksi yang sangat hati-hati dengan indra manusia 5 Memerlukan bantuan atau pembongkaran sederhana 6

Diperlukan inspeksi dan pembongkaran 7

Diperlukan inspeksi dan pembongkaran kompleks 8 Kemungkinan besar tidak dapat dideteksi 9

Tidak dapat di deteksi 10

7. Menghitung nilai Risk Priority Number (RPN) untuk masing-masing cacat.

8. Membuat prioritas mode kegagalan berdasarkan nilai RPN untuk dilakukan tindakan perbaikan.

9. Melakukan tindakan untuk mengeliminasi atau mengurangi kegagalan yang paling banyak terjadi.

10. Mengkalkulasi hasil RPN sebagai mode kegagalan yang dikurangi atau dieliminasi

Kesepuluh tahapan tersebut dituangkan ke dalam lembar kerja FMEA

3.5. Sistem Pakar

Menurut M. Arhami (2009), Sistem pakar adalah salah satu cabang dari Artificial Intelligence (AI) yang membuat penggunaan secara luas knowledge yang khusus untuk penyelesaian masalah tingkat manusia yang pakar. Seorang pakar adalah orang yang mempunyai keahlian dalam bidang tertentu, yaitu pakar yang mempunyai knowledge atau kemampuan khusus yang orang lain tidak mengetahui atau mampu dalam bidang yang dimilikinya. Gambar 3.2.

menggambarkan konsep dasar suatu knowledge base dari sebuah sistem pakar.Pengguna menyampaikan fakta atau informasi untuk sistem pakar dan kemudian menerima saran dari pakar atau jawaban ahlinya. Bagian dalam sistem pakar terdiri dari 2 komponen utama, yaitu knowledge base dan mesin inferensi yang menggambarkan kesimpulan. Kesimpulan tersebut merupakan respons dari sistem pakar atas permintaan pengguna.

Gambar 3.2. Konsep Dasar Fungsi Sistem Pakar 3.5.1 Konsep Dasar Sistem Pakar

Menurut Efraim Turban (2005), konsep dasar sistem pakar mengandung

keahlian, ahli, pengalihan, aturan dan kemampuan menjelaskan.

1. Keahlian

Keahlian adalah suatu kelebihan penguasaan di bidang tertentu yang diperoleh dari pelatihan membaca dan pengalaman.

2. Ahli / Pakar

Seorang ahli adalah seseorang yang mampu menjelaskan suatu tanggapan, mempelajari hal – hal baru seputar topik permasalahan, menyusun kembali pengetahuan jika dipandang perlu, memecahkan masalah dengan tepat.

3. Pengalihan keahlian 4. Mengambil keputusan

Hal yang unik dari sistem pakar adalah kemampuan untuk menjelaskan dimana keahlian tersimpan dalam basis pengetahuan. Kemampuan komputer untuk mengambil kesimpulan dilakukan oleh komponen yang dikenal dengan mesin inferensi yaitu meliputi prosedur tentang pemecahan masalah.

5. Aturan

Sistem pakar yang dibuat merupakan sistem yang berdasarkan pada aturan – aturan dimana program disimpan dalam bentuk aturan-aturan sebagai prosedur pemecahan masalah. Aturan tersebut biasanya berbentuk IF–THEN.

6. Kemampuan menjelaskan

Keunikan lain dari sistem pakar adalah kemampuan dalam menjelaskan atau memberi saran/rekomendasi serta juga menjelaskan mengapa beberapa tindakan/saran tidak direkomendasikan.

3.5.2. Elemen Manusia Pada Sistem Pakar

Menurut Rika Rosnelly (2003), Pengembangan sistem pakar dari awal hingga menghasilkan solusi akhir melibatkan peran serta 4 kelompok diantaranya:

1. Pakar (expert)

Pakar adalah individu yang memiliki pengetahuan khusus, pemahaman, pengalaman, dan metode-metode yang digunakan untuk memecahkan persoalan dalam bidang tertentu.

2. Pembangun pengetahuan (knowledge engineer)

Pembangun pengetahuan adalah individu yang memiliki tugas menerjemahkan dan mempresentasikan pengetahuan yang diperoleh dari pakar, baik berupa pengalaman pakar dalam menyelesaikan masalah maupun sumber terdokumentasi lainnya ke dalam bentuk yang diterima oleh sistem.

3. Pembangun Sistem (system engineer)

Pembangun sistem adalah individu yang bertugas untuk merancang antar muka pemakai sistem pakar, merancang pengetahuan yang sudah diterjemahkan oleh pembangun pengetahuan ke dalam bentuk yang sesuai dan dapat diterima oleh sistem pakar dan mengimplementasikan ke dalam mesin inferensi.

4. Pemakai (user)

Banyak sistem berbasis komputer mempunyai susunan pemakai tunggal. Hal ini berbeda dengan sistem pakar yang memungkinkan mempunyai beberapa kelas pemakai.

3.5.3. Inferensi Berbasis Aturan

Aturan diekspresikan dalam bentuk kondisi IF-THEN. IF adalah kondisi yang telah ada, THEN adalah aksi atau tanggapan lain yang akan timbul. Terdapat dua pendekatan dalam menyusun mekanisme inferensi berbasis aturan, yaitu : 1. Forward Chaining

Forward chaining merupakan metode inferensi yang melakukan penalaran dari suatu masalah kepada solusinya. Jika klausa premis sesuai dengan situasi (bernilai TRUE), maka proses akan menyatakan konklusi.

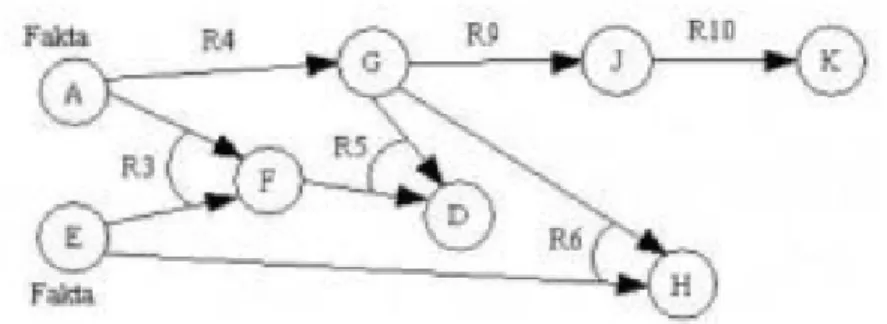

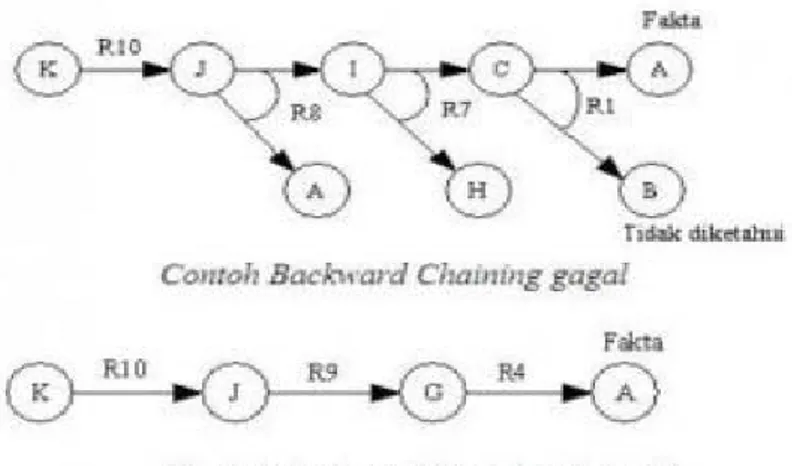

Gambar 3.3. Forward Chaining 2. Backward Chaining

Proses ini dimulai dari pencarian solusi dari kesimpulan kemudian menelusuri fakta-fakta yang ada hingga menemukan solusi yang sesuai dengan fakta-fakta yang diberikan oleh user. Backward chaining merupakan proses penalaran dengan pendekatan goal driven. Pendekatan goal_driven memulai titik pendekatannya dari goal yang akan dicari nilainya kemudian bergerak untuk mencari informasi yang mendukung goal tersebut.

Gambar 3.4. Backward Chaining

3.6. Perangkat Lunak Pendukung 3.6.1. Personal Home Page (PHP)

Menurut Oktavian (2010),PHP adalah akronim dari Hyper Text Preprocessor, yaitu suatu bahasa pemrograman berbasiskan kode – kode (script) yang digunakan untuk mengolah suatu data dan mengirimkannya kembali ke web browser menjadi kode HTML. Kode PHP mempunyai ciri khusus yaitu:

a. Hanya dapat dijalankan menggunakan web server, misalnya Apache b. Kode PHP diletakkan dan dijalankan di web server

c. Kode PHP dapat digunakan untuk mengakses database, seperti: MySQL, PostgreSQL, Oracle, dan lain –lain

d. Merupakan software yang bersifat open source e. Gratis untuk di-download dan digunakan

f. Memiliki sifat multiplatform, artinya dapat dijalankan menggunakan sistem operasi apapun, seperti: Linux, Unix, Windows, dan lain –lain.

3.6.2. Hyper Text Markup Language (HTML)

Menurut Rahardja (2009), HTML (Hyper Text Markup Language) adalah bahasa dari WWW (World WideWeb). Setiap kali mengakses internet atau lebih tepat disebut dengan istilah homepage,sesungguhnya kita mengakses dokumen seseorang yang dibuat menggunakan dokumen HTML.

Pada dasarnya, HTML adalah semacam standar yang digunakan dalam dunia web. HTML bersifat fleksibel, artinya HTML dapat disisipi kode – kode script seperti Java Script, VBScript, dan juga bahasa pemrograman berbasis web seperti PHP dan ASP. Animasi seperti Flash serta beberapa jenis file grafis dan multimedia juga dapat disisipkan dan ditampilkan melalui HTML. Fleksibilitas HTML dan daya dukungnya ini meningkatkan daya guna dan menjadikannya sebagai bahasa kode yang dinamis.

Menurut Madcoms(2008), HTML (Hyper Text Markup Language) dikenal sebagai bahasa kode berbasis teks untuk membuat sebuah halaman web.

Keberadaannya dikenali dengan adanya ekstensi *.htm atau *.html, misalnya index.htm. Sementara web sendiri sebenarnya berasal dari kata World Wide Web, salah satu layanan global yang diperuntukkan bagi semua penggunainternet.

Untuk membuat file HTML, dapat digunakan software editor seperti Dreamweaver. Salah satu hal terpenting untuk mempelajari HTML adalah mengenal dan menguasai penggunaan tag–tag HTML dan dukungan browser terhadap tag–tag tersebu.

3.6.3. XAMPP

Menurut Bunafit (2004), XAMPP adalah suatu bundel web server yang populer digunakan untuk coba-coba di Windows karena kemudahan instalasinya.

Bundel program open source tersebut berisi antara lain server web Apache, interpreter PHP, dan basis data MySQL. Setelah menginstall XAMPP, 17 kita bisa memulai pemrograman PHP di komputer sendiri maupun mencoba menginstall aplikasi-aplikasi web.

3.6.4. MySQL

Menurut Oktavian (2010), Defenisi database adalah sekumpulan data dan prosedur yang memiliki struktur sedemikian rupa sehingga mudah dalam menyimpan, mengatur dan menampilkan data. Banyak program database yang tersedia, diantaranya adala Oracle, MySQL, MSSQL, PostgreSQL, Paradox, Foxpro dan lain–lain. Database terbentuk dari beberapa komponen, yaitu:

a. Table

Table atau tabel adalah sekumpulan data dengan struktur yang sedemikian rupa,terbentuk dari record dan field. Istilah tabel disini berbeda dengan istilah tabel pada HTML, walaupun secara visual hampir sama.

b. Record

Record adalah sekumpulan field yang membentuk suatu objek tertentu.

c. Field

Field adalah atribut dari objek yang memiliki tipe data tertentu.

Menurut Bunafit (2004) ada beberapa fungsi yang digunakan dalam aplikasi antara PHP dan MySQL. Fungsi – fungsi tersebut sangat erat kaitannya dengan Query SQL akan tetapi, kita tidak langsung menggunakan perintah SQL pada script PHP. MySQL memiliki beberapa kelebihan antara lain :

a. Adanya dukungan SQL

b. Lebih handal, cepat dan mudah digunakan

c. Adanya multiplatform dan portable, MySQL dapat berjalan stabil pada berbagai sistem operasi seperti Windows, Linux, FreeBSD, Mac Os X server, Solaris, Amiga, dan masih banyak lagi.

d. Perangkat lunak yang open source

MySQL didistribusikan sebagai perangkat lunak open source, dibawah lisensi GPL sehingga digunakan secara gratis.

e. Multi-User

MySQL dapat digunakan oleh beberapa user dalam waktu yang bersamaan tanpa mengalami crash.

f. Performance Tuning

MySQL memiliki kecepatan yang menakjubkan dalam menangani query sederhana, dengan kata lain dapat memproses lebih banyak SQL per satuan waktu.

g. Ragam tipe data MySQL sangat banyak, seperti signed unsigned integer, float, double, char, text, date, timestamp, dan lain lain.

h. Perintah dan fungsi MySQL memliki operator dan fungsi secara penuh

mendukung perintah select dan where dalam perintah (query).

i. Security

MySQL memiliki beberapa lapisan keamanan seperti level subnetmask, nama host, dan izin akses user dengan sistem perizinan yang mendetail serta sanditerenkripsi.

j. Skalabilitas dan pembatasan

MySQL mampu menangani database dalam skala besar, dengan jumlah rekaman (records) lebih dari 50 juta dan 60 ribu tabel serta 5 milyar baris.

Selain itu batas indeks yang didapat ditampung mencapai 32 indeks pada tiap tabelnya.

k. Konektivitas

MySQL dapat melakukan koneksi dengan klien menggunakan protokol TCP/IP, Unix soket (UNIX), atau Named Pipes (NT).

l. MySQL dapat mendeteksi pesan kesalahan pada klien dengan menggunakan lebih dari 20 bahasa. Meskipun demikian, bahasa indonesia belum termasuk didalamnya.

m. Interface

MySQL memiliki antar muka terhadap berbagai aplikasi dan bahasa pemrograman dengan menggunakan fungsi API (Application programming interface).

n. Client and Tools

MySQL dilengkapi dengan berbagai peralatan yang dapat digunakan untuk administrasi database, dan pada setiap peralatan yang ada disertakan petunjuk

online.

o. Table structure

MySQL memiliki struktur tabel yang lebih fleksibel dalam menangani ALTERTABLE, dibandingkan database lainnya seperti PostgreSQL ataupun Oracle.

3.6.5. Tools Perancangan Sistem Pakar 3.6.5.1.Context Diagram

Menurut Jogiyanto (2005) diagram konteks adalah diagram yang terdiri dari suatu proses dan menggambarkan ruang lingkup suatu sistem. Diagram konteks merupakan level tertinggi dari DFD yang menggambarkan seluruh input ke sistem atau output dari sistem. Ia akan memberi gambaran tentang keseluruan sistem. Sistem dibatasi oleh boundary (dapat digambarkan dengan garis putus).

Dalam diagram konteks hanya adasatu proses. Tidak boleh ada store dalam diagram konteks.

3.6.5.2.Data Flow Diagram (DFD)

DFD sering digunakan untuk menggambarkan suatu sistem yang telah ada atau sistem baru yang akan dikembangkan secara logika tanpa mempertimbangkan lingkungan fisik dimana data tersebut mengalir. DFD merupakan alat yang digunakan pada metodologi pengembangan sistem yang terstruktur dan dapat mengembangkan arus data di dalam sistem dengan

terstruktur dan jelas. Simbol-Simbol yang digunakan pada DFD (Jogiyanto, 1990):

1. External Entity atau Boundary

External entity atau kesatuan luar merupakan kesatuan di lingkungan luar sistem yang dapat berupa orang, organisasi atau sistem lainnya yang berada di lingkungan luarnya yang akan memberikan input atau menerima output dari sistem. External entity disimbolkan dengan notasi kotak.

2. Arus Data

Arus Data (data flow) di DFD diberi simbol panah. Arus data ini mengalir di antara proses, simpanan data (data store) dan kesatuan luar (external entity).

Arus data ini menunjukkan arus data yang dapat berupa masukan untuk sistem atau hasil dari proses sistem.

3. Proses

Suatu proses adalah kegiatan yang dilakukan oleh orang, mesin, atau komputer dari hasil suatu arus data yang masuk ke dalam proses untuk menghasilkan arus data yang akan keluar dari proses. Simbol proses berupa lingkaran atau persegi panjang bersudut tumpul.

4. Simpanan Data

Simpanan data merupakan simpanan dari data yang ndapat berupa hal-hal sebagai berikut, sebagai gambaran:

a. Suatu file atau database di sistem komputer b. Suatu arsip atau catatan manual

c. Suatu kotak tempat data di meja seseorang