No. Dok : FM-GKM-S1TI-FT-6-06-07; Tgl.Efektif : 09 Juli 2018; Rev : 01; Halaman : 1 dari 1

(BENANG KARET) MENGGUNAKAN METODE SIX SIGMA DAN KAIZEN DI PT.SENTANG RAYA INDONESIA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh

IAN MURSON HUTABARAT 1 4 0 4 0 3 0 8 6

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 2 0

PERNYATAAN ORISINALITAS

Judul : PENGENDALIAN KUALITAS PRODUK RUBBER THREAD (BENANG KARET) MENGGUNAKAN METODE SIX SIGMA DAN KAIZEN DI PT. SENTANG RAYA INDONESIA

Saya menyatakan bahwa skripsi ini adalah hasil karya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, 22 Februari 2021

IAN MURSON HUTABARAT NIM. 160403040

ii

Puji dan syukur kepada Tuhan yang Maha Esa karena atas berkat dan rahmat karunia-Nya sehingga penulis dapat menyelesaikan laporan tugas sarjana ini dengan baik. Laporan tugas sarjana merupakan salah satu syarat yang harus dipenuhi penulis untuk dapat menyelesaikan program studi Reguler S-1.

Penulis melaksanakan Tugas Sarjana di PT. Sentang Raya Indonesia yang bergerak dibidang industri crumb rubber. Tugas Sarjana ini berjudul

“Pengendalian Kualitas Produk Ribbed Thried (Benang Karet) Menggunakan Metode Six Sigma dan Kaizen Di PT Sentang Raya Indonesia”.

Besar harapan penulis penyusunan laporan penelitian ini dapat menambah pengetahuan bagi pembaca. Penulis menyadari masih banyak kekurangan dalam penulisan laporan ini, karena pengetahuan dan pengalaman penulis yang masih terbatas. Oleh sebab itu, penulis menerima secara terbuka setiap kritik dan saran yang bersifat membangun dari semua pihak untuk perbaikan tulisan ini.

Akhir kata penulis mengucapkan terima kasih dan semoga laporan penelitian ini dapat bermanfaat.

UNIVERSITAS SUMATERA UTARA PENULIS,

MEDAN, DESEMBER 2020 IAN MURSON HUTABARAT

UCAPAN TERIMA KASIH

Pendidikan sarjana teknik yang penulis dapatkan selama bangku perkuliahan di Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara hingga penyelesaian tugas sarjana untuk memperoleh gelar Sarjana Teknik merupakan proses terintegrasi untuk menjadikan penulis sebagai lulusan yang terdidik, berguna dan memiliki integritas moral serta berakhlak dan mampu mencapai kehidupan yang lebih baik. Penulisan tugas sarjana ini tidak akan terselesaikan dengan baik jika penulis tidak mendapatkan bimbingan, bantuan dan doa dari berbagai pihak sehingga penulis mengucapkan terima kasih kepada:

1. Kedua orang tua tercinta, Nasli Hutabarat dan Alm Sulastri yang telah mengizinkan penulis untuk menempuh pendidikan sarjana dan memberikan dukungan dan motivasi baik dari segi moril, doa, maupun materil.

2. Ibu Dr. Meilita Tryana Sembiring, ST, MT sebagai Ketua Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah mengizinkan pelaksanaan tugas sarjana.

3. Bapak Buchari, ST., M.Kes sebagai Sekretaris Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah menjadi panitera pada Seminar dan Sidang Tugas Sarjana

4. Ibu Ir. Khawarita Siregar, MT. sebagai Dosen Pembimbing yang telah meluangkan waktu untuk membimbing penulis, memberikan ilmu, dan memberikan saran dalam penyelesaian laporan tugas sarjana.

5. Bapak Wisnu Septian Hrp. S.Kom yang telah mengizinkan penulis untuk melakukan penelitian di pabrik dan memberikan data yang mendukung penelitian tugas sarjana.

6. Seluruh dosen Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara yang telah mendidik penulis selama perkuliahan sebagai bekal dalam penulisan tugas sarjana.

Kak Neneng, Bu Aniaty, Kak Rahmaini, dan Kak Mia sebagai yang telah membantu segala urusan administrasi dan peminjaman buku di perpustakaan selama kegiatan perkuliahan dan penyelesaian tugas sarjana.

8. Kakak tercinta, Usi Rufny Hutabarat yang selalu memberikan dukungan dan motivasi sehingga penulis dapat menyelesaikan tugas sarjana ini.

9. Tanti Inggit Anggraini Lubis yang telah memberikan motivasi, saran dan dukungan selama penyelesaian tugas sarjana.

10. Sahabat terbaik, Giffari Alza Fenur dan Shifa Ramadhani yang telah memberikan semangat dan mendukung serta mendoakan penulis.

11. Sahabat-sahabat penulis di Departemen Teknik Industri, Fakultas Teknik USU khususnya teman-teman angkatan 2014 “ELASTIS” yang tidak dapat disebutkan satu per satu yang telah memberikan dukungan kepada penulis dalam penyelesaian Tugas Sarjana ini.

12. Seluruh pihak yang telah banyak memberikan bantuan kepada penulis dalam penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

ABSTRAK

Kualitas dapat diartikan sebagai tingkat atau ukuran kesesuaian suatu produk dengan pemakainya, dalam arti sempit kualitas diartikan sebagai tingkat kesesuaian produk dengan standar yang telah ditetapkan. PT Sentang Raya Indonesia merupakan perusahaan swasta nasional yang bergerak dalam bidang agrobisnis berupa pengolahan karet serta memasarkannya dalam bentuk Crumb Rubber spesifikasi SIR 20. Permasalahan pada PT Sentang Raya Indonesia adalah adanya 5 (lima) jenis produk Benang Karet yang cacat. Jumlah rata-rata kecacatan produk benang karet dalam satu tahun sebesar 12.353 kg (8% dari total produksi).

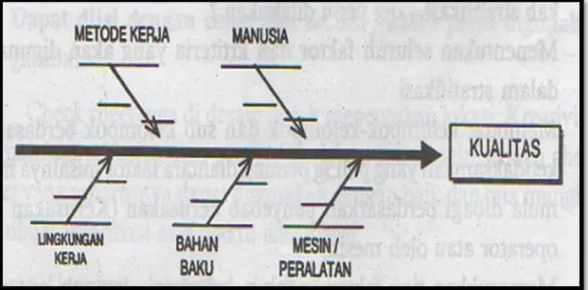

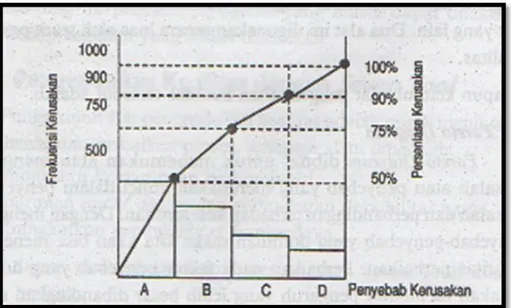

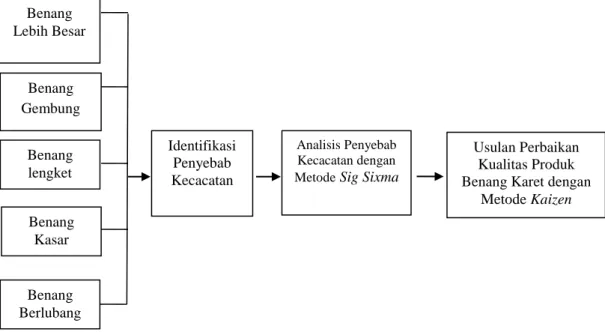

Jumlah ini melebihi batas tingkat kecacatan yang diinginkan oleh perusahaan yaitu maksimum sebesar 3%. Berdasarkan kondisi tersebut maka PT. Sentang Raya Indonesia perlu melakukan penyelesaian penyebab kecacatan produk dengan menggunakan metode Six Sigma, Kaizen dan DMAIC (define, measure, analyze, improve and control). Tools yang digunakan pada penelitian ini adalah check sheet, stratifikasi, histogram, pareto diagram, scatter diagram, peta kontrol dan cause effect diagram. Berdasarkan hasil pengolahan dengan menggunakan pareto diagram diperoleh 3 (tiga) jenis kecacatan yang paling dominan yaitu cacat benang kasar (25,27%), benang gembung (21,31%) dan benang lebih besar (20,04%) dengan kumulatif sebesar 66,62%. Dan hasil analisis Cause and Effect Diagram yang telah dilakukan, diketahui penyebab kecacatan benang karet.

Penetapan perbaikan dengan prinsip kaizen yaitu dengan Five Step Plan, Five M checklist dan 5W+1H.

Kata kunci: CTQ, DMAIC, Six Sigma, Kaizen

iii

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x

I PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah... I-7 1.3. Tujuan Penelitian dan Manfaat Penelitian ... I-7 1.3.1. Tujuan Penelitian ... I-7 1.3.2. Manfaat Penelitian ... I-8 1.4. Batasan Masalah dan Asumsi ... I-8 1.5. Sistematika Penulisan Laporan ... I-9

II GAMBARAN UMUM PERUSAHAN ... II-1 2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.2.1. Daerah Pemasaran ... II-2 2.3. Organisasi dan Manajemen ... II-2

iv

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.3.1. Struktur Organisasi ... II-2 2.3.2. Jam Kerja ... II-5 2.4. Standar Mutu Produk ... II-6 2.5. Proses Produksi ... II-6 2.5.1. Bahan yang Digunakan ... II-6 2.5.2. Peralatan (Equipment) ... II-8 2.5.3. Uraian Proses Produksi ... II-9 2.5.4. Safety & Fire Protection ... II-13 2.5.5. Waste Treatment ... II-13 2.6. Sistem Pengupahan dan Fasilitas lainnya... II-14

III LANDASAN TEORI ... III-1 3.1. Pengertian Kualitas... ... III-1 3.2. Pengendalian Kualitas ... III-2 3.3. Pengertian Six Sigma ... III-14 3.3.1. Strategi Penerapan Six Sigma / DMAIC ... III-17 3.4. Kaizen ... III-24 3.4.1. Perkenalan Kaizen ... III-24 3.4.2. Konsep Budaya Kaizen ... III-25 3.4.3. Prinsip Budaya Kaizen ... III-28

v

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.5. Teknik Pengambilan Sampel ... III-30

IV METODOLOGI PENELITIAN ... IV-1 4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka konseptual ... IV-3 4.6. Blog Diagram Prosedur Penelitian ... IV-4 4.7. Pengumpulan Data ... IV-4 4.7.1. Sumber Data ... IV-5 4.7.2. Metode Pengumpulan Data ... IV-6 4.8. Analisis Pengolahan Data... IV-7 4.9. Kesimpulan dan Saran ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-I 5.1. Pengumpulan Data ... V-I 5.2. Pengolahan Data ... V-3 5.2.1. Pendefenisian (Define) ... V-4

vi

DAFTAR ISI (Lanjutan)

BAB HALAMAN

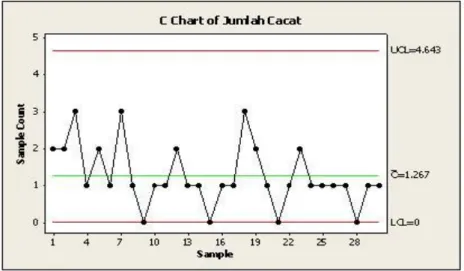

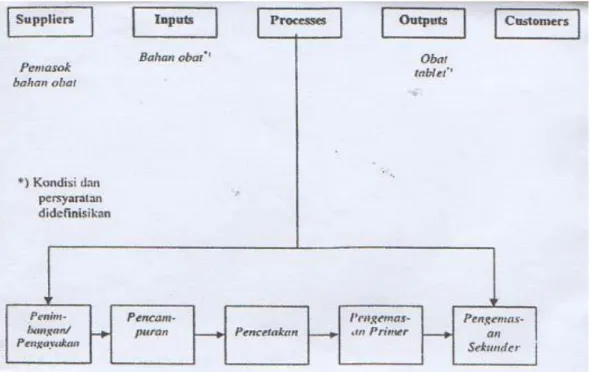

5.2.1.1. Diagram SIPOC ... V-4 5.2.1.2. Mengidentifikasi CTQ ... V-7 5.2.2. Pengukuran (Measure) ... V-8 5.2.2.1. Pengukuran DPMO ... V-8 5.2.2.2. Stratifikasi ... V-10 5.2.2.3. Peta Kontrol (Control Chart) ... V-11 5.2.3. Analisis (Analyze) ... V-16 5.2.3.1. Penentuan % CTQ ... V-17 5.2.3.2. Analisis Cause & Effect Diagram ... V-18 5.2.4. Improve ... V-22

5.2.4.1. Penetapan Perbaikan Berkesinambungan dengan Prinsip Kaizen yaitu dengan

Five-M Checklist ... V-22 5.2.4.2. Penetapan Perbaikan Berkesinambungan

dengan Prinsip Kaizen yaitu dengan

Five Step Plan ... V-24 5.2.4.3. Metode 5W+1H ... V-26

vii

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VI ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis Fase Define ... VI-1 6.2. Analisis Fase Measure ... VI-1 6.3. Analisis Fase Analyze ... VI-2 6.4. Analisis Tahap Improve ... VI-3 6.5. Analisis Tahap Control ... VI-5

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2 DAFTAR PUSTAKA

DAFTAR LAMPIRAN

viii

DAFTAR TABEL

TABEL HALAMAN

1.1. Persentase Cacat Terhadap Jumlah Produksi ... I-3 2.1. Standar Mutu Produk ... II-2 3.1. Manfaat Dari Pencapaian Beberapa Tingkat Sigma... III-16 5.1. Data Hasil Produksi Benang Karet ... V-1 5.2. Data Hasil Jenis Cacat Benang Karet Periode Oktober 2018-

September 2019 ... V-2 5.3. Data Hasil Pengukuran Produk Cacat pada September 2019 ... V-3 5.4. Critical to Quality (CTQ) Benang Karet ... V-7 5.5. Hasil Konversi Nilai DPMO ke Nilai Sigma untuk setiap

Bulan produksi Benang Karet ... V-9 5.6. Pengelompokkan Data Berdasarkan Jenis Cacat ... V-11 5.7. Rekapitulasi Hasil Perhitungan Batas Kontrol ... V-11 5.8. Persentase CTQ Potensial Produk Benang Karet ... V-12 5.9. Persentase Cacat sebelum Diurutkan ... V-15 5.10. Persentase Cacat Setelah Diurutkan ... V-17 5.11. Tabel Five M Checklist ... V-23 5.12. Pengembangan Rencana Pengendalian Kualitas Benang Kasar V-28

ix

5.13. Pengembangan Rencana Pengendalian Kualitas Benang

Gembung ... V-29 5.14. Pengembangan Rencana Pengendalian Kualitas Benang Lebih

Besar ... V-30 6.1. Nilai DPMO dan Nilai σ Proses ... VI-1 6.2. Jenis Cacat Dominan Berdasarkan Diagram Pareto ... VI-3 6.3. Perbandingan Kondisi Aktual dengan Usulan Perbaikan ... VI-5

x

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Lokasi PT.Sentang Raya Indonesia ... II-1 2.2. Struktur Organisasi Pt.Sentang Raya Indonesia ... II-4 2.3. Bahan Olahan Karet ... II-7 2.4. Pallet dan Metal Based ... II-8 3.1. Histogram Batang ... III-4 3.2. Diagram Pareto ... III-6 3.3. Control Chart (Peta Kontrol/Kendali) ... III-7 3.4. Fishbone/Cause and Effect Diagram... III-9 3.5. Diagram SIPOC dari Proses Pembuatan Obat Tablet pada

PT.ABC ... III-18 4.1. Kerangka Konseptual Penelitian ... IV-3 4.2. Blok Diagram Proses Penelitian ... IV-6 4.3. Metode Pengolahan Data ... IV-8 5.1. Diagram SIPOC Proses Pembuatan Benang Karet ... V-5 5.2. Hasil Konversi Nilai DPMO Ke Nilai Sigma ... V-10 5.3. Histogram Total Kecacatan Produk Benang Karet ... V-10 5.4. Peta Kendali C ... V-13 5.5. Diagram Pareto Tingkat Kecacatan Produk Benang Karet ... V-16 5.6. Fish Bone Diagram Produk Cacat Benang Kasar ... V-18 5.7. Fish Bone Diagram Produk Cacat Benang Gembung ... V-29

xi

5.8. Fish Bone Diagram Produk Cacat Benang Lebih Besar ... V-21

DAFTAR LAMPIRAN

LAMPIRAN

L-1 Surat Keputusan Tugas Akhir L-2 Surat Permohonan Tugas Sarjana L-3 Surat Permohonan Riset Tugas Sarjana L-4 Surat Balasan Perusahaan

L-5 Form Asistensi Dosen Pembimbing

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Perkembangan industri menjadi semakin pesat dalam beberapa tahun terakhir.

Hal ini dikarenakan berkembangnya ilmu pengetahuan dan teknologi yang semakin canggih. Dengan adanya kemajuan di bidang industri serta semakin banyak berdirinya industri manufaktur maupun industri jasa maka menimbulkan persaingan yang semakin ketat diantara perusahaan-perusahaan tersebut. Dalam dunia perindustrian, kulitas atau mutu produk adalah salah satu faktor yang dipertimbangkan oleh konsumen untuk membeli produk.

Kualitas dapat diartikan sebagai tingkat atau ukuran kesesuaian suatu produk dengan pemakainya, dalam arti sempit kualitas diartikan sebagai tingkat kesesuaian produk dengan standar yang telah ditetapkan. Kualitas produk yang baik akan dapat memenuhi keinginan dan kebutuhan konsumen sehingga sangat penting bagi perusahaan untuk tetap menjaga kualitas produk mereka agar dapat bersaing dengan perusahaan lain dalam mempertahankan kepuasan konsumen.

Permasalahan kualitas telah mengarah pada taktik dan strategi perusahaan secara menyeluruh dalam rangka untuk memiliki daya saing dan bertahan terhadap persaingan global dengan produk perusahaan lain.

PT. Sentang Raya Indonesia merupakan perusahaan swasta nasional yang bergerak dalam bidang agrobisnis berupa pengolahan karet dan merencanakan

I-2

akan membangun pabrik Crumb Rubber kapasitas pengolahan 3.000 ton/bulan, serta memasarkannya dalam bentuk Crumb Rubber spesifikasi SIR 20. Lokasi proyek tersebut terletak di Kelurahan Perdagangan-I, Kecamatan Bandar Kabupaten Simalungun, propinsi Sumatera Utara. Hasil produksi PT. Sentang Raya Indonesia sepenuhnya dilakukan oleh Kantor Pusat melalui departemen pemasaran. Produk yang dihasilkan berupa Rubber Thread (Benang Karet) dengan tujuan utama ekspor mencapai 80% dan sebagian kecil (20%) juga dipasarkan di dalam negeri terutama di daerah sekitaran Provinsi Sumatera Utara.

Dalam memasarkan hasil produknya, PT. Sentang Raya Indonesia berencana menjual crumb rubber tersebut ke pasar internasional dengan melakukan kerjasama dengan perusahaan yang telah memiliki sertifikat Sistem Manajemen Mutu ISO 9002 serta saluran distribusi pasar yang cukup baik, dimana pangsa pasar yang dituju antara lain China, India, Korea, Jepang, Kanada dan Amerika.

Pada proses produksinya PT.Sentang Raya Indonesia selalu berusaha memberikan yang terbaik untuk konsumen baik dari segi harga maupun kualitas dengan menetapkan standarisasi mutu produk sebesar 3%. Perusahaan juga dihadapkan dengan permintaan pasar yang semakin meningkat dan menuntut mutu terbaik dari perusahaan. Dalam menjalankan kegiatan produksi untuk mencapai kualitas yang diinginkan perusahaan menghadapi masalah, salah satunya tingginya produk cacat yang diproduksi sehingga menyebabkan menurunnya kualitas. Produk yang memiliki kecacatan tertinggi yaitu Produk Cacat Benang Karet dan jenis cacat yang sering terjadi yaitu benang kasar, benang gembung, benang lebih besar, benang berlubang dan benang lengket. Berikut

merupakan tabel persentase cacat terhadap jumlah produksi pada Oktober 2018- September 2019.

Tabel 1.1 Persentase Cacat Terhadap Jumlah Produksi Periode Jumlah Produksi

(kg)

Jumlah Cacat (kg)

Persentase Cacat (%)

Oktober 13.302 1.029 8

November 13.285 1.004 8

Desember 13.259 1.031 8

Januari 13.204 1.029 8

Februari 13.147 1.003 8

Maret 16.104 1.070 7

April 13.349 979 7

Mei 12.147 1.106 9

Juni 12.113 1.035 9

Juli 12.092 982 8

Agustus 13.065 1.111 9

September 14.557 969 7

Total 159.623 12.353

Rata-rata 8%

Sumber: Departemen Quality Control PT. Sentang Raya Indonesia

Berdasarkan Tabel 1.1. angka persentase kecacatan produk diatas yaitu mencapai 8% yang melebihi standarisasi perusahaan yaitu 3%. Untuk menghadapi tingkat permintaan konsumen terhadap kualitas produk dan persaingan dengan perusahaan lain maka perusahaan perlu melakukan perbaikan dengan cara pengendalian kualitas. Terdapat beberapa faktor yang dapat mempengaruhi kecacatan tersebut baik dari proses, mesin dan operator. Namun dari beberapa faktor tersebut belum diketahui bagian mana yang mempengaruhi kecacatan

I-4

produk yang paling besar/dominan. Oleh karena itu dilakukan penelitian dengan menggunakan metode Six Sigma dan Kaizen. Metode Six Sigma merupakan metode atau teknik pengendalian dan peningkatan kualitas dramatik yang diterapkan oleh perusahaan Motorola sejak tahun 1986, yang merupakan terobosan baru dalam bidang manajemen kualitas. Banyak ahli manajemen kualitas menyatakan bahwa metode Six Sigma Motorola dapat diterima secara luas oleh dunia industri, karena manajemen industri frustasi terhadap sistem manajemen kualitas yang ada, yang tidak mampu melakukan peningkatan kualitas secara dramatik menuju kegagalan nol (Zero defact). Six Sigma disebut juga sebagai strategi karena terfokus pada peningkatan kepuasan pelanggan, hal ini mengikuti model formal, yaitu DMAIC (Define, Measure, Analyze, Improve, Control) pada tahap ini bertujuan untuk menghilangkan langkah-langkah proses yang tidak produktif, sering berfokus pada pengukuran pengukuran baru dan menerapkan teknologi untuk peningkatan kualitas menuju target Six Sigma.

Metode Kaizen dilakukan untuk perbaikan berkesinambungan.

Rekomendasi usulan perbaikan berkesinambungan dengan alat implementasi Kaizen. Five-Step Plan, 5W dan 1H, dan Five-M checklist. Filsafat Kaizen berpandangan bahwa cara hidup kita apakah itu kehidupan kerja atau kehidupan sosial hendaknya berfokus pada upaya perbaikan terus menerus. Dengan metode Six Sigma dan Kaizen, diharapkan pihak perusahaan dapat melakukan perbaikan tanpa harus melakukan perbaikan yang berulang yang dapat memakan waktu yang lama, dengan metode ini pihak perusahaan akan mampu mengetahui kemampuan proses berdasarkan produk cacat dan merekomendasi usulan perbaikan

berkesinambungan dengan alat implementasi Kaizen. Five-Step Plan, 5W dan 1H, dan Five-M checklist.

Joko Susetyo, Hartanto (2014) melakukan penelitian menggunakan metode metode Six Sigma dan Kaizen, penelitian ini membahas faktor penyebab produk cacat kaos Dadung yang ada di Mondrian. Penelitian ini memiliki 13 Critical to Quality Prosentase tiap jenis Critical to Quality dari kaos Dadung adalah Dek (20,76%), Krah (11,23%), Label (9,01%), Jahitan Lengan (8,91%), Obras (7,72%), Jahitan Bahu (6,75%), Zipper (5,73%), Belah Samping (5,56%), Pocket (5,48%), Jahitan Komb Badan (5,41%), Placket (5,07%), Jahitan Manset (4,39%), dan lain-lain (3,98%). Dari hasil Critical to Quality di dapat nilai DPMO untuk pembuatan kaos Dadung sebesar 4509,384 dengan nilai kapabilitas sigma sebesar 4,11-sigma, artinya bahwa dari satu juta kesempatan yang ada, akan terdapat 4509,384 kemungkinan bahwa proses pembuatan kaos tersebut tidak sesuai dengan spesifikasi yang telah ditetapkan. Faktor penyebab produk cacat kaos Dadung antara lain kurangnya pengawasan dari pihak perusahaan sehingga dalam bekerja operator kurang memperhatikan hal kebersihan dan perawatan mesin yang mengakibatkan mesin sering macet, kurang ketatnya inspeksi bahan baku (kain), instruksi kerja yang tidak dilaksanakan dengan baik sehingga sering terjadi kesalahan dalam penyetelan atau pengaturan. Usulan pengendalian dan perbaikan kualitas berdasarkan alat-alat implementasi dari Kaizen yaitu Kaizen Checklist dan Kaizen Five Step Plan.

Diana Puspita Sari (2016) melakukan penelitian menggunakan metode Six Sigma dan Kaizen. Penelitian ini bertujuan untuk mengukur kemampuan proses

I-6

dalam bentuk nilai sigma dan menganalisis akar penyebab masalahnya serta membahas usulan perbaikan yang digunakan dalam kasus ini dengan konsep Kaizen. Sehingga, tujuan dari penelitian ini adalah untuk mengukur tingkat kemampuan proses yang dicapai oleh PT. AMP dalam bentuk nilai sigma.

Selanjutnya adalah menganalisis penyebab masalah harus dilakukan dan memberikan rekomendasi usulan perbaikan dengan menggunakan konsep Kaizen yaitu Five-M Checklist dan Kaizen Five-Step Plan. Dari penelitian ini tingkat kemampuan proses produksi pada Plant I produk botol minum tipe CB 061 adalah 4.1-sigma dengan jumlah DPMO sebesar 4603.23. Dengan demikian perusahaan belum mencapai target sigma world class level sebesar 5-6 sigma dan pengamatan perlu dilakukan untuk mengetahui penyebab permasalahan. Hasil analisa penyebab masalah dilakukan untuk menemukan rekomendasi perbaikan kualitas dengan menggunakan konsep Kaizen yaitu analisis dengan menggunakan Five-M Checklist dan penetapan saran Five Step Plan. Dengan Five-M Checklist ditemukan dua faktor penyebab masalah yaitu faktor manusia dan faktor mesin, sehingga diperlukan setting mesin kembali, pengawasan operator yang lebih baik dan penjadwalan perawatan mesin. Sedangkan dengan penetapan saran Five Step Plan direkomendasikan perbaikan kualitas dengan langkah 5S (seiri, seisi, seiton, seiketsu, dan shitsuke). Dengan menerapkan perbaikan ini diharapkan PT. AMP dapat mencapai sedikitnya nilai 5-sigma yang ditargetkan yaitu dengan menurunkan DPMO dari 4603.23 menjadi DPMO minimal yang pernah dicapai sebesar 86 DPMO.

1.2 Perumusan Masalah

Perumusan masalah penelitan adalah masih terdapat produk yang tidak sesuai spesifikasi atau produk cacat yang mencapai 8% yang melebihi batas toleransi perusahaan 3%, sehingga perlu diketahui faktor penyebab utama produk cacat dan tindakan apa yang perlu dilakukan untuk meningkatkan kualitas produk dengan menerapkan metode Six sigma dan Kaizen.

1.3 Tujuan dan Manfaat Penelitian 1.3.1 Tujuan Penelitian

Tujuan umum dari penelitian adalah mengidentifikasi faktor penyebab kecacatan untuk memperbaiki kualitas produk dengan menggunakan metode Six Sigma serta usulan perbaikan dengan metode Kaizen.

Tujuan Khusus dari Penelitian adalah : 1. Mengidentifikasi Critical to Quality (CTQ).

2. Menghitung nilai Defect Per Million Opportunity (DPMO) dan sigma (σ) level perusahaan.

3. Mengidentifikasi tipe produk dengan persentase cacat terbesar dengan diagram Pareto.

4. Menganalisis penyebab kecacatan dominan pada produk dengan Cause and Effect Diagram.

5. Usulan perbaikan dengan prinsip Kaizen yaitu dengan Five-M-Checklist, Five Step Plan dan 5W+1H.

I-8

1.3.2. Manfaat Penelitian

Manfaat yang diharapkan tercapai dalam penelitian ini adalah sebagai berikut:

1. Manfaat bagi mahasiswa

Meningkatkan kemampuan analisis dan berpikir yang lebih sistematis dalam mengaplikasikan teori yang didapat selama perkuliahan terutama tentang pengendalian kualitas dengan metode Six Sigma dan Kaizen.

2. Bagi Perusahaan

Hasil penelitian dapat dijadikan sebagai masukan bagi perusahaan untuk mengetahui nilai optimum untuk faktor proses dan penyebab nilai faktor proses tidak tercapai sehingga produk cacat.

3. Bagi Departemen Teknik Industri USU

Dapat dijadikan referensi untuk penelitian selanjutnya mengenai pengendalian kualitas dan mempererat hubungan antara departemen Teknik Industri dengan perusahaan.

1.4 Batasan Masalah dan Asumsi Batasan dalam penelitian ini adalah:

1. Objek penelitian adalah kualitas benang karet.

2. Nilai yang diambil adalah nilai yang sudah digunakan di lantai produksi.

3. Penelitian ini menggunakan Metode Six Sigma DMAIC untuk mengetahui tingkat kualitas produk benang karet dan metode Kaizen sebagai perbaikan berkesinambungan.

4. Pada penelitian ini tidak dibahas aspek biaya.

Asumsi dalam penelitian ini adalah :

a. Proses produksi berjalan dengan lancar tanpa ada kegiatan yang menghambat penelitiaan pada perusahaan .

b. Fasilitas perusahaan dalam keadaan baik, tidak mengalami kerusakan dan gangguan

c. Proses produksi dan situasi kerja dalam keadaan normal.

1.5 Sistematika Penulisan Laporan

Sistematika penulisan laporan Tugas Akhir adalah sebagai berikut :

Pada Bab I Pendahuluan diuraikan latar belakang masalah, rumusan masalah, tujuan penelitian, manfaat penelitian, batasan dan asumsi penelitian, serta sistematika penulisan tugas akhir.

Pada Bab II Gambaran Umum Perusahaan, berisikan sejarah perusahaan, ruang lingkup bidang usaha, visi dan misi, lokasi perusahaan, daerah pemasaran, serta organisasi dan manajemen.

Pada Bab III Landasan Teori, teori-teori mendukung pemecahan masalah.

Teori yang digunakan berhubungan dengan metode Six Sigma dan Kaizen.

Pada Bab IV Metodologi Penelitian berisikan penentuan lokasi penelitian, jenis penelitian, objek penelitian, kerangka berpikir, identifikasi variabel penelitian, pengumpulan data primer dan sekunder, metode pengolahan data, blok

I-10

diagram prosedur penelitian, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan saran.

Pada Bab V Pengumpulan Dan Pengolahan Data, dalam bab ini menjelaskantentang jenis-jenis data, baik data primer maupun data sekunder yang perludikumpulkan, lokasi data dan metode pengumpulan data. Data primer pada umumnya dikumpulkan melalui observasi dan wawancara yang dilakukan secara langsung. Data sekunder dikumpulkan dengan mencatat data yang sudah tersedia.

Pada Bab VI Analisis dan Pemecahan Masalah, meliputi analisis terhadap hasil pengolahan data dan hasil pemecahan permasalahan penelitian.

Pada Bab VII Kesimpulan dan Saran, berisi rangkuman dari hasil penelitian serta saran yang bermanfaat untuk perusahaan dan penelitian selanjutnya.

II-1

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Sentang Raya Indonesia di dirikan pada tahun 2004 berdasarkan Akta Pendirian tanggal 22 April 2004 dibuat oleh notaris Tjong Deddy Iskandar, SH dengan Akta Pendirian No. 25 Anggaran Dasar dan telah memperoleh pengesahan dari menteri Kehakiman dan Hak Asasi Manusia dengan Surat Keputusan tanggal 30 Juni 2004 Nomor C-16418 tahun 2004. PT. Sentang Raya Indonesia bertempat di Jl.Suryadi Kelurahan Perdagangan I, Kecamatan Bandar, Kabupaten Simalungun, Provinsi Sumatera Utara.

Sumber : Google Maps

Gambar 2.1. Lokasi PT. Sentang Raya Indonesia

Lokasi kantor pemasaran yang

ada di Medan

Lokasi pabrik PT Sentang Raya

Indonesia

II-2

2.2. Ruang Lingkup Bidang Usaha

PT. Sentang Raya Indonesia adalah perusahaan yang bergerak di bidang industri crumb rubber yang mana bahan bakunya adalah bahan olah karet atau getah lateks. Produk jadi dari pabrik PT. Sentang Raya Indonesia ini diberi nama Standard Indonesian Rubber 20 (SIR 20). Pamakaian Standard Indonesian Rubber (SIR) umumnya digunakan pada pabrik ban atau industri yang memakai karet alam.

2.2.1. Daerah Pemasaran

Hasil produksi PT. Sentang Raya Indonesia sepenuhnya dilakukan oleh Kantor Pusat melalui departemen pemasaran. Produk berupa crumb rubber dengan tujuan utama ekspor mencapai 80% dan sebagian kecil (20%) juga dipasarkan di dalam negeri terutama di daerah sekitaran Provinsi Sumatera Utara.

Hasil produksi yang diekspor dikirim melalui pelabuhan Belawan untuk di distribusikan ke Negara Perancis, China, Amerika Serikat, Kanada, Italia, India, Singapura, Israel, Spanyol, Taiwan, Belanda dan beberapa Negara lainnya.

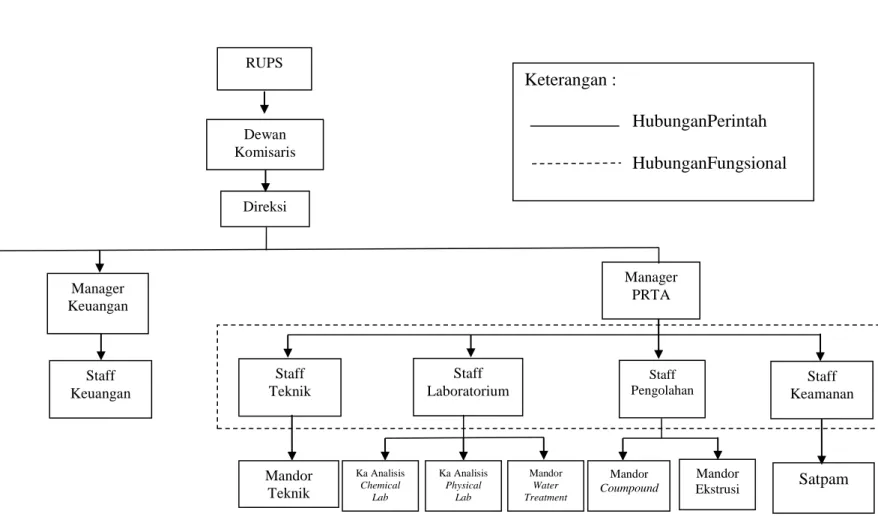

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi

Struktur organisasi merupakan gambaran hubungan kerjasama antara dua orang atau lebih dengan tugas yang berkaitan satu dengan yang lain untuk mencapai tujuan tertentu yang diharapkan oleh semua pihak yang terkait

didalamnya. Struktur organiasi merupakan bagian yang penting dalam pendirian suatu perusahaan untuk memperlancar jalannya perusahaan, sehingga pendistribusian tugas, dan tanggungjawab serta hubungan antara saru orang dengan yang lain menjadi jelas.

Struktur organisasipada PT. Sentang Raya Indonesia adalah berbentuk linifungsional, dimana tugas dan tanggungjawab berjalan secara vertikal menurut garis lurus antara atasan dan bawahan serta saling mengawasi dan memberikan saran antara staf yang satu dengan staf yang lainnya yang berguna untuk kejelasan informasi bagi karyawan dalam melaksanakan tugasnya.

Struktur organisasi PT. Sentang Raya Indonesia dapat dilihat pada Gambar 2.2. Berikut :

Gambar 2.2. Struktur Organisasi PT. Sentang Raya Indonesia

RUPS

Dewan Komisaris

Direksi

Manager Pemasaran

Manager Keuangan

Manager PRTA

Staff

Pemasaran Staff

Keuangan

Staff Keamanan Staff

Pengolahan Staff

Laboratorium Staff

Teknik

Mandor Teknik

Ka Analisis Chemical

Lab

Ka Analisis Physical

Lab

Mandor Water Treatment

Mandor Coumpound

Mandor

Ekstrusi Satpam

Keterangan :

HubunganPerintah HubunganFungsional

2.3.2. Jam Kerja

Jam kerja yang diberlakukan di PT. Sentang Raya Indonesia adalah sebagai berikut : 1. Jam Kerja Reguler

a. Hari Senin s/d Kamis :

Pukul 07.30 – 11.30 WIB Kerja Aktif Pukul 11.30 – 13.00 WIB Istirahat Pukul 13.00 – 16.00 WIB Kerja Aktif b. Hari Jumat :

Pukul 07.30 – 11.30 WIB Kerja Aktif Pukul 11.30 – 14.00 WIB Istirahat Pukul 14.00 – 16.00 WIB Kerja Aktif c. Hari Sabtu :

Pukul 07.30 – 11.30 WIB Kerja Aktif Pukul 11.30 – 13.00 WIB Istirahat Pukul 13.00 – 15.00 WIB Kerja Aktif 2. Jam Kerja Shift Karyawan

Terdiri dari 2 shift yaitu Shift I (pagi-sore) dan Shift II (malam-pagi). Penjadwalan shift karyawan dapat dilihat sebagai berikut.

a. Shift I : Pukul 07.30 WIB – 16.00 WIB b. Shift II : Pukul 23.00 WIB – 07.00 WIB 3. Jam Kerja Shift Keamanan

Terdiri dari 2 shift yaitu Shift I (pagi-sore) dan Shift II (malam-pagi). Penjadwalan shift karyawan dapat dilihat sebagai berikut.

c. Shift I : Pukul 07.30 WIB – 16.00 WIB Shift II : Pukul 23.00 WIB – 07.00 WIB

II-6

2.4. Standar Mutu Produk

Standar kualitas crumb rubber yang dihasilkan pada PT. Sentang Raya Indonesia adalah sebagai berikut:

Tabel 2.1. Standar Mutu Produk

Parameter Nilai

Berat Produk 35 kg

Hardness (Kekenyalan Produk) 31-35 H

Kebersihan Produk Tidak ada kontaminasi dan white spot

Kadar Kotoran (maks) 0,16

Kadar Abu (maks) 1,0

Kadar Zat Menguap (maks) 0,80

Kadar Nitrogen (maks) 0,60

Sumber: PT. Sentang Raya Indonesia

2.5. Proses Produksi

Proses produksi merupakan suatu cara, metode dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumber-sumber yang ada seperti manusia, mesin, dan material agar lebih bermanfaat bagi kebutuhan manusia.

PT. Sentang Raya Indonesia menghasilkan produk berupa crumb rubber SIR 20.

Proses produksi crumb rubber ini membutuhkan bahan baku, bahan penolong, bahan tambahan, mesin, peralatan dan pekerja.

2.5.1. Bahan yang Digunakan

Bahan yang digunakan dalam proses pembuatan crumb rubber pada PT. Sentang Raya Indonesia terdiri dari tiga jenis yang satu sama lainnya saling membutuhkan dalam kelancaran proses produksi. Bahan-bahan tersebut diantaranya:

1. Bahan Baku.

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan memiliki presentase terbesar dibandingkan dengan bahan-bahan lainnya.

Bahan baku yang digunakan untuk pembuatan crumb rubber adalah bahan olah karet.

Gambar 2.3. Bahan Olah Karet

2. Bahan Penolong.

Bahan penolong adalah bahan yang membantu proses produksi agar dapat diperoleh hasil yang lebih baik. Adapun bahan penolong yang digunakan dalam pembuatan benang karet adalah:

a. Stabilisator, berfungsi untuk menstabilkan lateks. KOH 10% dan Potasium Oleat.

b. Vulkanisir, berfungsi untuk mengikat ion-ion sarung tangan, sehingga zat-zat yang ada menyatu. Sulfur 60% yang berfungsi untuk mengikat ion-ion pada benang karet (mengeraskan benang karet).

c. Filler, berfungsi untuk meningkatkan modulus dan viscoelastic produk dan juga menambah berat produk.

d. Accelerator, berfungsi untuk mempersingkat waktu vulkanisasi.

e. Pewarna, yaitu mikrosol blak 2B, mikrosol blue BN, violet mikrosol B, red colour pigment.

II-8 f. Perekat benang karet yaitu talcum selain zat-zat diatas digunakan Mg(Si)² yang dicampur kedalam koagulan sebagai bahan anti lengket, dan juga digunakan Ca(NO³)² sebagai pembentuk pertama benang karet.

3. Bahan Tambahan.

Bahan tambahan adalah bahan yang ditambahkan pada proses pengolahan untuk melengkapi dan memperbaiki mutu dari produk yang dihasilkan oleh suatu proses produksi.

Adapun bahan tambahan yang digunakan adalah :

a. Larutan CH²COOH (30%) Fungsinya untuk membekukan/membentuk latex menjadi Benang Karet (Rubber Thread) pada acid bath.

b. Air merupakan alat penolong paling utama dalam pembuatan benang karet. Misalnya untuk membersihkan former sebagai pendingin, dan juga campuran bahan-bahan kimia, tetapi air tidak ikut dalam produk benang karet tersebut. Selain itu air dengan suhu 70°C yang terdapat pada water bath berfungsi untuk mencuci benang karet dari cairan asam asetat yang masih menempel pada benang karet.

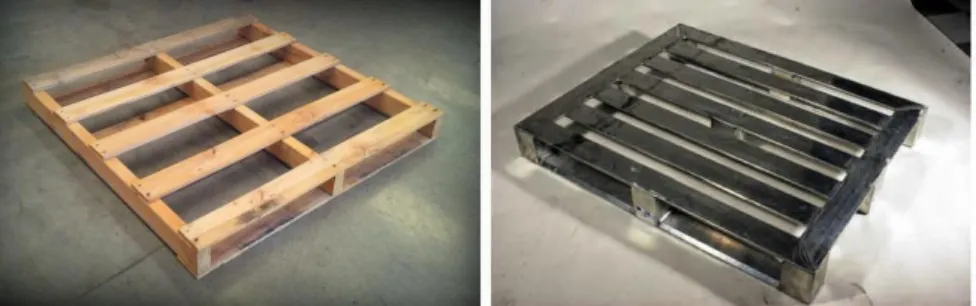

c. Pallet dan Metal Based, digunakan sebagai pelapis produk agar mudah ketika diangkut ke truk.

Gambar 2.4. Pallet dan Metal Based

2.5.2. Peralatan (Equipment)

Peralatan yang digunakan pada PT. Sentang Raya Indonesia adalah sebagai berikut.

1. Tang, berfungsi sebagai alat untuk mengambil kontaminasi yang tertinggal di dalam produk. Jumlah tang yang digunakan adalah 5 unit.

2. Kereta gulung blanket, berfungsi sebagai alat transportasi yang membawa blanket ke KGA dan berjumlah 12 unit.

3. Gergaji, berfungsi untuk memotong bokar dan crumb rubber. Gergaji yang dipakai sebanyak 8 unit.

4. Kereta Timbang, berfungsi sebagai alat transportasi untuk membawa karet ke tempat penimbangan. Jumlah kereta timbang yang digunakan adalah sebanyak 10 unit.

5. Pengait Karet, berfungsi untuk mengait karet ketika proses pemindahan. Jumlah pengait yang digunakan adalah 10 unit.

6. Wadah Kontaminasi, berfungsi sebagai tempat kontaminasi dikumpulkan. Jumlah wadah yang digunakan sebanyak 5 unit.

7. Spidol Permanen, berfungsi sebagai alat tulis untuk kode-kode pengiriman pada produk.

Spidol yang digunakan berjumlah 3 unit.

2.5.3. Uraian Proses Produksi

Penjelasan proses produksi Benang Karetdi PT. Sentang Raya Indonesia adalah sebagai berikut.

1. Pembuatan Dispersi

Dispersi adalah campuran bahan kimia berbentuk tepung (powder) yang sukar larut dalam air. Untuk membuat disperse, bahan kimia yang digunakan yakni ZnO, ZnMBT, ZnDBC, Wingstay, Koalin, TiO2 serta Sulfur. Proses dispersi dilakukan di dalam wetting tank dengan cara mencampurkan bahan yang didispersikan dengan air, kemudian disimpan dalam dispersion storagetank. Tangki penyimpanan ada sebanyak 13 unit dengan kapasitas 5 ton per tangki.

II-10 2. Pembuatan Solusi

Pembuatan Solusi adalah larutan yang mudah larut dalam air berbentuk cair. Pembuatan solusi dilakukan di dalam tangki. Zat kimia yang akan disolusi adalah KOH. Pencampuran bahan tersebut dengan air berdasarkan perbandingan antara pelarut (air) dan zat terlarut yang akan disolusi dan hasilnya kemudian disimpan dalam solution storage tank yang berjumlah 2 buah.

3. Pembuatan Emulsi

Proses emulsi yakni dengan mencampurkan air panas sebagai katalisator ditambah dengan zat yang akan diemulsi. Setelah tercampur dengan baik ditambahkan lagi dymetile amine dan tri ethanol amine. Apabila telah tercampur rata kemudian disipan di dalam emultion storage tank yang jumlahnya 4 unit. Pengomponan Proses pengomponan merupakan suatu proses untuk menyiapkan bahan baku lateks dengan campurannya. Dalam hal ini dilakukan proses pencampuran antara lateks dengan bahan kimia yang dibutuhkan.

Proses pengomponan dilakukan di dalam tangki. Pengomponan terdiri dari 4 proses, yaitu : a. Inactive Compound

Pada proses inactive ini dilakukan pencampuran bahan baku yaitu lateks dengan bahan kimia yang telah didispersi, disolusi dan diemulsiyang inactive misalnya sulfur dan ZnBT sesuai dengan kebutuhan dari produk. Lateks yang akan dicampur, dipindahkan dengan menggunakan vacuum dari tangki penyimpanan (latex storage tank). Kemudian hasil dari pencampuran tadi dipindahkan ke proses selanjutnya yaitu proses active compound.

b. Active Compound

Proses active ini merupakan proses penyiapan lateks untuk pengumpan (ekstrusi). Pada proses ini lateks yang tercampur dengan zat kimia telah didisperse, disolusi dan diemulsi dimasukkan kedalam bahan penolong (aktivator) ZnO, ZnDBC dan KOH. Proses ini

dilakukan selama 48 jam,jadi sebelum proses ekstrusi dimulai, lateks yang akan digunakan sudah harus dipersiapkan selama 48 jam atau 2 hari sebelumnya.

c. Homogenasi

Proses homogenasi yaitu proses untuk menyatukan lateks dengan bahan kimia agar tercampur dengan baik dan homogen. Apabila tidak tercampur dengan baik, maka dapat mempengaruhi proses dan produk akhir, artinya mutu dari benang karet yang dihasilkan tidak memenuhi standar. Proses ini dilakukan dengan menggunakan mesin yaitu homogenizer machine. Melalui sebuah monopump lateks dipindahkan ke homogenizer.

d. Pendinginan Compound

Proses pendinginan Coumpound dilakukan setelah dilakukan proses homogenasi, lateks yang telah tercampur tersebut dipompakan kedalam Cooling Compound Service Tank (CCST) atau tangki pendingin. Didalam tangki ini, compound dijaga kestabilan temperaturnya. Karena temperatur yang tidak sesuai akan dapat mempengaruhi produk akhir. Proses pendinginan ini menggunakan suhu 13°C dan didiamkan selama 14jam.

Setelah itu compound dipompakan ke proses selanjutnya.

4. Pengumpanan (ekstrusi)

Pengumpanan sering juga disebut ekstrusi, yaitu proses dimana suatu bahan didorong keluar secara gravitasi. Compound yang ada didalam CCST dipompa dengan alat yang disebut feeding pump. Untuk mengontrol pengeluaran kompon dari CCST digunakan alat BST (Bottom ServiceTank) yang dilengkapi dengan alarm dan pelampung. Dari feeding pump,kompon dialirkan ke penyaring (jet filter), selanjutnya akan dialirkan keheader melalui selang yang dimasukkan ke separator, pada alat ini terdapat lubang pengeluaran (kapiler) terdiri dari 320 lubang kapiler. Lubang kapiler ini membentuk kompon jadi benang karet.

Kompon yang keluar tidak terputus sambil direndam dengan acetid acid menuju roller.Roller

II-12 ini berfungsi agar benang yang keluar dapat ditarik dan tidak menggulung. Roller ini terdiri dari tiga buah selinder yang saling berputar.

5. Pemanasan dan Pencucian

Setelah ditarik dengan roller compound, lalu lanjut terus menuju water bath. Tiap water bath mengandung air panas 670°C. Dalam water bath compound yang sudah membentuk benang dicuci agar hilang bau asamnya serta dipanaskan agar benang membeku hingga menjadi kuat.

6. Pengeringan (drying)

Benang karet yang telah dicuci dan masih dalam keadaan basah berjalan menuju proses pengeringan. Pengeringan terdiri dari 4 tahap. Setiap tahap menggunakan suhu yang berbeda dari suhu rendah sampai suhu yang lebih tinggi. Proses pengeringan menggunakan alat drying belt yang uap panasnya dihasilkan oleh thermopack.

7. Pembedakan

Setelah proses pengeringan maka benang karet menuju proses pembedakan (talcum process). Proses ini dilakukan dengan memberi bubuk magnesium pada benang supaya benang satu dengan benang yang lain tidak bersatu. Proses pembedakan ini menggunakan alat yang disebut dengan talcumbox. Setelah itu benang menuju alat yang disebut beeting talcum roller. Alat ini berfungsi untuk mengurangi talcum pada benang agar talcum yang melekat tidak terlalu banyak, karena apabila terlalu banyak, benang yang akan dikemas mudah berjamur.

8. Penyatuan Benang

Setelah proses pembedakan kemudian disatukan menjadi bentuk pita. Penyatuan benang ini dilakukan oleh mesin penyatu yang disebut ribboning machine. Tiap pita terdiri dari 40 helai benang karet, selanjutnya pita tersebut diberi uap kering oleh alat yang disebut heating oven talcum powder, agar benang yang telah disatukan menjadi kuat ikatannya.

9. Pendinginan

Setelah proses pematangan, pita tersebut harus didinginkan lagi. Proses pendinginan ini berlangsung didalam sebuah alat yang disebut cooling drum.

10. Pengemasan, tahap pengemasan terdiri dari beberapa tahap yaitu:

a. Penimbangan

Setelah pita keluar dari cooling drum, lalu dimasukkan kedalam receiving machine, yaitu mesin yang digunakan untuk menyusun pita yang akan dimasukkan kedalam kotak (box).

Mesin ini bekerja secara otomatis sesuai dengan ukuran kotak yang akan diisi. Apabila kotak tadi sudah mencukupi beratnya, maka akan langsung ditimbang dengan mesin penimbangan, dan selanjutnya dipindahkan dengan bantuan conveyor untuk diikat.

b. Pengikatan

Pengikatan kotak menggunakan alat yang disebut heckter machine. Setelah pengikatan selesai maka kemudian kotak diberi label dan diperiksa oleh bagian laboratorium.

c. Penyimpanan

Setelah seluruh proses selesai maka kotak tersebut disimpan didalam gudang penyimpanan atau gudang barang jadi untuk siap dipasarkan.

2.5.4. Safety & Fire Protection

Safety & fire protection yang ada di PT. Sentang Raya Indonesia adalah sebagai berikut.

1. Peraturan untuk menggunakan APD (Alat Pelindung Diri) pada pekerja yang berada di lantai produksi, seperti:

a. Helm Pelindung Kepala b. Sepatu Boot

c. Sarung Tangan Kain

II-14 d. Kacamata Las

e. Kaca Las (Pelindung Wajah) f. Earplug

2. Display yang dipasang di lantai produksi dan sekitar pabrik, seperti:

a. Lajur Pejalan Kaki

b. Penggunaan 5R agar pabrik tetap bersih dan tidak membahayakan operator yang berlalu lalang.

3. Penyediaan alat pemadam api (APAR) di lantai produksi dan bagian kantor.

2.5.5. Waste Treatment

Limbah yang dihasilkan oleh yaitu limbah padat dan cair.

1. Limbah padat yang dihasilkan berupa besi-besi bekas ataupun komponen komponen mesin yang rusak dan sudah tidak terpakai lagi. Waste treatment untuk limbah padat adalah dengan membuat gudang B3 dan sebagian lagi dijual, seperti material yang terbuat dari besi dan oli-oli bekas.

2. Limbah cair yang dihasilkan adalah air bekas pencucian karet yang sangat bau dan kotor.

Waste treatment limbah cair ini adalah dengan melakukan filtering sebanyak 13 kali di tempat penampungan limbah. Jika air bekas pencucian sudah di-filter dan dinyatakan tidak bau dan berbahaya, maka air tersebut akan dibuang kembali ke sungai Bah Bolon, Perdagangan.

2.6. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan yang digunakan PT. Sentang Raya Indonesia yaitu sistem pengupahan yang dibayarkan sekali sebulan sesuai dengan gaji pokok kepada tenaga kerja baik langsung mau pun tidak langsung da nupah per setengah bulan bagi pekerja harian.

Upah yang diberikan kepada karyawan PT. Sentang Raya Indonesia sudah mempertimbangkan UMR (Upah Minimum Rata-rata) Kota Perdagangan. Selain pemberian upah/gaji, perusahaan juga memberikan beberapa tunjangan seperti Tunjangan Hari Raya dan Tunjangan Natal. Untuk meningkatkan kesejahteraan umum bagi staff dan karyawan pabrik PT. Sentang Raya Indonesia memberikan beberapa fasilitas, yang sangat berpengaruh pada produktivitas staff dan karyawan dalam bekerja yaitu:

1. Perusahaan menyediakan tempat ibadah dan memberikan kesempatan kepada karyawan untuk melaksanakan ibadah.

2. Memberikan seragam kerja dan berbagai APD (Alat Pelindung Diri) kepada setiap karyawan.

3. Pengobatan bagi karyawan (BPJS Kesehatan).

4. BPJS Ketenagakerjaan.

5. Perumahan dinas.

Selain fasilitas di atas, perusahaan juga menyediakan beberapa fasilitas umum yaitu:

1. Lapangan Bola Volly..

2. Lapangan Bola Takraw.

3. ATM.

4. Mushola Al-furqon.

5. Lampu jalan.

III-1 BAB III LANDASAN TEORI

3.1. Pengertian Kualitas1

Kualitas adalah didasari dengan penglihatan kasat mata para pelanggan.

(Grant, 1996). Pernyataan ini sama seperti penawaran yang sering dilakukan dalam menjawab pertanyaan dengan sembrono. Namun, mereka lebih sering membuat sebuah tawaran melalui pengertian arti dari kualitas yang sebenarnya daripada menanggapi pernyataan dari orang lain. Dalam kehidupan sehari-hari, cara mengidentifikasi kualitas adalah murni dari kata-kata orang saja. Ini didasari oleh persepsi individu-individu atau sekelompok orang dalam membuat sebuah ketentuan.

Produk yang baik dapat dijadikan tolak ukur dalam menilai kualitas sebuah produk. 2Produk cacat adalah produk yang tidak memenuhi standar mutu yang telah ditentukan, tetapi dengan mengeluarkan biaya pengerjaan kembali untuk memperbaikinya, produk tersebut secara ekonomis dapat disempurnakan lagi menjadi produk jadi yang baik. Kualitas adalah ukuran seberapa mampu suatu barang atau jasa memenuhi kebutuhan konsumen sesuai dengan standar terntentu.

Standar tersebut mungkin berkaitan dengan waktu, bahan, kinerja, keandalan, atau karakteristik yang dapat dikuantitaskan.

1Douglas C.Montgomery, Introduction to Statistical Quality Control, Sixth Edition (USA: John Wiley & Sons, Inc, 2009). hlm. 4.

2Suliantoro, Hery dkk, Analisis Penyebab Kecacatan dengan Menggunakan Metode Failure Mode Effect Analysis (FMEA) dan Metode Fault Tree Analysis (FTA) di PT Alam Daya Sakti Semarang (Semarang: UNDIP, 2017)

3.2. Pengendalian Kualitas3

Pengendalian kualitas merupakan suatu sistem vertifikasi dan penjagaan/perawatan dari suatu tingkat kualitas produk atau proses yang dikehendaki dengan perencanaan yang seksama, pemakaian peralatan yang sesuai, inspeksi yang terus menerus serta tindakan korektif bilamana diperlukan. Jadi, pengendalian kualitas tidak hanya kegiatan inspeksi ataupun menentukan apakah produk itu baik (accept) atau jelek (reject).

Pengendalian kualitas dilakukan mulai dari proses input informasi/bahan baku dari pihak marketing dan purchasing hinggan bahan baku tersebut masuk ke pabrik dan bahan baku diolah di pabrik (fase transformasi) yang akhirnya dikirim ke pelanggan. Bahkan pengendalian kulaitas juga dilakukan setelah adanya purna jual.Untuk memenuhi semua kebutuhan ini tentunya perlua danya berbagai macam tool yang mampu mempersentasikan data yang dibutuhkan dan menganalisa data tersebut hingga didapat suatu kesimpulan.

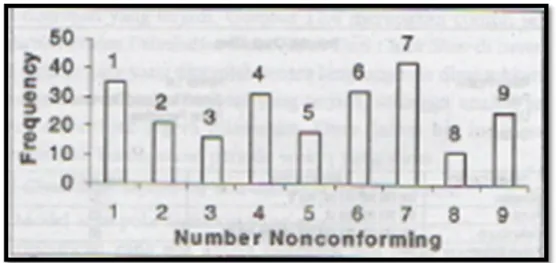

Pengendalian kualitas secara statistik dengan menggunakan SPC (Statistical Process Control) dan SQC (Statistical Quality Control), mempunyai 7 alat statistik utama yang dapat digunakan sebagai alat bantu untuk meningkatkan kualitas yaitu stratifikasi, checksheet, histogram, diagram pareto, scatter diagram, control chart,dan diagram sebab akibat.

3Rosnani Ginting. Sistem Produksi. (Yoyakarta: Graha Ilmu. 2007), hlm. 301

III-3

1. Pengelompokan Data (Stratifikasi)4

Stratifikasi merupakan usaha pengelompokan data ke dalam kelompok- kelompok yang mempunyai karakteristik yang sama. Kegunaan stratifikasi adalah untuk mengetahui/melihat secara lebih terperinci pengelompokkan faktor-faktor yang akan mempengaruhi karakteristik mutu. Di dalam pengendalian kualitas, stratifikasi ditujukan untuk:

a. Mencari faktor-faktor penyebab utama kualitas secara mudah.

b. Membantu pembuatan scatter diagram.

c. Mempelajari secara menyeluruh masalah yang dihadapi.

Stratifikasi di dalam pengendalian kualitas secara umum dapat dilakukan dengan berdasarkan 2 aspek pokok yaitu:

a. Berdasarkan sumber.

b. Berdasarkan hasil.

Pemilihan dasar stratifikasi ini dilakukan dengan melihat tujuan dari pemecahan masalah dan ketelitian yang diinginkan. Stratifikasi berdasarkan sumber dilakukan apabila diduga faktor penyebab utama dari perbedaan kualitas adalah sumber sedangkan stratifikasi berdasarkan hasil dilakukan bila ingin dilihat perbedaan karakteristik dari hasil.

2. Lembar Pemeriksaan (Check Sheet)

Check Sheet merupakan alat praktis yang digunakan untuk mengumpulkan, mengelompokkan, dan menganalisa data secara sederhana dan mudah.

4 Ibid. hlm. 309-310