Laporan Kerja Praktek di PT INALUM

LAPORAN KERJA PRAKTEK

DI

PT. INDONESIA ASAHAN ALUMINIUM (INALUM)

Kuala Tanjung – Kab. Batubara, Sumatera Utara

PROSES PENGADONAN BAHAN BAKU (KNEADING) DAN PENGARUHNYA TERHADAP KUALITAS GREEN

BLOCK

Diajukan Untuk Memenuhi Persyaratan Kurikulum Pada Jurusan Teknik Kimia Fakultas Teknik

Universitas Syiah Kuala

Disusun Oleh:

NURLAILI AB

0704103010018

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK UNIVERSITAS SYIAH KUALA

DARUSSALAM, BANDA ACEH

2012

LEMBARAN PENGESAHAN PEMBIMBING

Laporan Kerja Praktek di PT. INALUM – Batubara, Sumatera Utara, dengan judul “PROSES PENGADONAN BAHAN BAKU (KNEADING) DAN PENGARUHNYA TERHADAP KUALITAS GREEN BLOCK” disusun oleh :

Nama : Nurlaili AB NIM : 0704103010018 Jurusan : Teknik Kimia

Diajukan untuk memenuhi sebagian dari syarat-syarat yang diperlukan pada kurikulum Fakultas Teknik Universitas Syaih Kuala.

Darussalam, D esember 2011 Disetujui oleh, Dosen Pembimbing Dr. Ir. Yunardi, M.Sc

NIP. 19600915 198810 1 001

Laporan Hasil Kerja Praktek di PT. INDONESIA ASAHAN ALUMINIUM (INALUM), Kuala Tanjung Kab. Batu Bara, Sumatera Utara disusun oleh:

Nama : Nurlaili AB

Nim : 0704103010018

Jurusan : Teknik Kimia

Kerja praktek tersebut dilaksanakan dari tanggal 10 Oktober 2011 sampai 18 November2011 dengan judul ” PROSES PENGADONAN BAHAN BAKU (KNEADING) DAN PENGARUHNYA TERHADAP KUALITAS GREEN BLOCK”. Laporan ini disusun untuk memenuhi sebagian dari syarat-syarat kurikulum yang berlaku pada Fakultas Teknik Universitas Syiah Kuala

Darussalam, Desember 2011 Pembimbing

(Dr. Ir. Yunardi,M.Sc)

NIP. 19600915 198810 1001Pembahas I Pembahas II

(Dr. Abrar Muslim, ST. M.Eng) (Ir. T. Maimun, M.Eng

NIP. 19720525 199903 1 002 NIP. 19591126 199102 1 001

Mengetahui, Koordinator Kerja Praktek

Lia Mairiza, ST, MT NIP. 19740523 200003 2 001

KATA PENGANTAR

Alhamdulillah Rabbil „Alamin, segala puji bagi Allah SWT yang telah memberikan Rahmat dan karunianya sehingga penyusun bisa menyelesaikan laporan kerja praktek dengan judul ”Proses Pengadonan Bahan Baku (Kneading) Dan Pengaruhnya Terhadap Kualitas Green Block”. Shalawat beriring salam kepada junjungan kita Nabi Muhammad SAW, keluarga dan sahabat beliau sekalian.

Kerja Praktek ini telah kami laksanakan lebih kurang 40 hari, mulai dari 10 Oktober sampai dengan 18 November 2011 di pabrik peleburan Aluminium PT Indonesia Asahan Aluminium (INALUM) Kuala Tanjung - Kab. Batubara, Sumatera Utara. Pelaksanaan Kerja Praktek ini terdiri dari studi literatur dan praktek lapangan guna mendalami materi dalam pengerjaan tugas khusus yang diberikan oleh pihak pabrik.

Adapun laporan kerja praktek ini disusun untuk memenuhi salah satu persyaratan dalam menyelesaikan kurikulum pada Jurusan Teknik Kimia Fakultas Teknik Universitas Syiah Kuala. Dan tentu saja Laporan kerja Praktek ini tidak akan selesai tanpa ada dukungan dari berbagai pihak, baik selama kami praktek kerja di Pabrik ataupun pada saat penyusunan Laporan. Oleh karena itu tidak berlebihan kiranya kalau penyusun sampaikan ucapan terimakasih yang tak terhingga kepada semua pihak, khususnya:

1. Bapak Dr. Ir. Muhammad Zaki, M.Sc, selaku Ketua Jurusan Teknik Kimia UniversitasSyiah Kuala.

2. Ibu Lia Mairiza, ST, MT, selaku Koordinator Kerja Praktek Jurusan Teknik Kimia Universitas Syiah

Kuala.

3. Bapak Dr. Ir. Yunardi, M.Sc selaku dosen Pembimbing laporan kerja praktek Jurusan Teknik Kimia

Universitas Syiah Kuala

4. Bapak Dr. Abrar Muslim, ST. M.Eng selaku Pembahas I

5. Bapak Ir. T. Maimun, M.Eng selaku pembahas II

7. Seluruh jajaran staf dan karyawan PT. INALUM khususnya pada seksi Carbon

8. Kedua orang tua yang telah memberi dukungan baik berupa dukungan materil dan moral.

9. Kakak kami Marai Rahmawati dan Rini Triana beserta keluarga mereka yang sangat banyak

membantu.

10. Kawan-kawan partner kerja praktek, bang Arby, Maya, Rita, Rini, Erna.

11. Sahabat-Sahabat kami letting 2007 semuanya khususnya Dewi, sidiq, resti, ewis, rosi, riki, belek;

12.

Seluruh teman-teman OJT dari USU, ITM Medan dan PTKI Medan.

Penyusun menyadari bahwa pada Laporan Keja Praktek ini masih banyak terdapat kekurangan, untuk itu saran yang bersifat membangun dari semua pihak sangat penulis harapkan demi kesempurnaan laporan ini.

Akhir kata, semoga Laporan Kerja Praktek ini dapat bermanfaat bagi kita semua.

Banda Aceh, Januari 2012

Penyusun

BAB I PENDAHULUAN 1.1 Latar Belakang Praktek Kerja Lapangan

Perguruan tinggi adalah suatu institusi atau wadah di mana mahasiswa sebagai salah satu unsur yang terdapat di dalamnya, yang bertujuan membentuk pribadi yang mandiri, kreatif dan kritis dalam menghadapi perkembangan dunia industri dan kemajuan teknologi, untuk itu perguruan tinggi dituntut untuk meningkatkan kualitasnya.

Dalam menghadapi perkembangan dan mutu pendidikan maka mahasiswa dituntut untuk memiliki wawasan industri secara profesional seperti yang diinginkan oleh dunia usaha dan industri pada masing-masing tempat di mana mereka akan mengaplikasikan ilmu yang diperoleh di jenjang perkuliahan, salah satunya adalah dengan mengadakan Praktek Kerja Lapangan (PKL).

Atas dasar pemikiran tersebut, maka Pendidikan Tinggi Universitas Syiah Kuala Jurusan Teknik Kimia bermaksud mengadakan Praktek Kerja Lapangan (PKL) dengan mengirim 6 (enam) orang mahasiswanya ke Pabrik Peleburan PT Indonesia Asahan Aluminium (PT INALUM) Kuala Tanjung, Kabupaten Batu Bara.

Dalam hal ini diharapkan mahasiswa yang mengikuti Praktek Kerja Lapangan (PKL) tersebut dapat menambah pengetahuan dan wawasannya sehinggga sasaran dari Praktek Kerja Lapangan (PKL) dapat tercapai serta diperoleh pembinaan ketenagakerjaan yang terampil, profesional dan berkualitas.

1.2 Maksud dan Tujuan 1) Maksud

Adapun maksud diadakannya Praktek Kerja Lapangan ini adalah:

a) Memperkenalkan dan meningkatkan hubungan kerja sama Perguruan Tinggi Universitas Syiah

Kuala (UNSYIAH) Jurusan Teknik Kimia kepada dunia usaha maupun instansi- instansi lain.

b) Mengenal dan mengetahui secara langsung tentang perusahaan sebagai salah satu tempat

penerapan disiplin ilmu dan pengembangan karir.

c) Dapat mengenal secara langsung pengaplikasian teori dan praktek yang diperoleh di bangku

perkuliahan di dunia perindustrian.

d) Untuk mempelajari proses pengolahan Anoda karbon hingga menjadi bahan baku

pembuatan aluminium ingot (batangan).

e) Melengkapi salah satu syarat akademis di UNSYIAH.

2) Tujuan

Adapun tujuan dilaksanakannya Praktek Kerja Lapangan ini adalah:

a) Menambah wawasan dan melatih pikiran dalam mengaplikasikan pengetahuan yang dimiliki oleh

mahasiswa yang bersangkutan.

b) Mahasiswa mampu menguasai, mengevaluasi dan mengkoreksi terhadap kemampuan sendiri.

c) Mengetahui dan mengenal peralatan yang digunakan untuk melakukan proses di PT INALUM Kuala

Tanjung Asahan, dan sebagai sarana menjalin hubungan kerja sama antara UNSYIAH dengan pihak PT INALUM Kuala Tanjung Asahan.

1.3 Manfaat

a) Mendapatkan pengalaman dan pengetahuan mengenai keadaan yang sebenarnya mengenai

sistem kerja diperusahaan.

b) Melihat dan mengenal lapangan kerja secara langsung.

c) Berlatih bekerja disiplin dan bertanggung jawab.

1.4 Pembatasan Masalah

Untuk menghindari pengertian yang menyimpang, maka kami memberikan pembatasan tentang pelaksanaan Praktek Kerja Lapangan hanya ingin mengetahui:

a) Sistem manajemen perusahaan.

c) Pengoperasian peralatan pengolahan.

d) Pengambilan judul.

Ruang Lingkup Permasalahan

a) Ruang lingkup permasalahan mengenai manajemen yang diterapkan perusahaan.

b) Ruang lingkup permasalahan mengenai proses dan teknologi yang diterapkan dalam industri.

c) Ruang lingkup permasalahan layout pabrik dan flow chart proses guna mengetahui fasilitas dan

data lengkap pabrik perusahaan secara garis besar (makro).

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. VISI, MISI DAN NILAI

Visi perusahaan adalah INALUM sebagai sebuah perusahaan kelas dunia dalam bidang aluminium dan industri terkait.

Misi perusahaan adalah :

a) Menciptakan manfaat bagi semua pihak berkepentingan (stakeholder) melalui produksi aluminium

batangan (ingot) yang berkualitas tinggi dan produk-produk terkait serta mampu bersaing di pasar global.

b) Mendukung operasi pabrik peleburan aluminium yang menguntungkan dan berkelanjutan melalui

pengoperasian pembangkit listrik tenaga air yang efektif dan efisien.

c) Mendukung pengembangan kelompok industri aluminium nasional yang pada akhirnya mendukung

d) Berpartisipasi dalam pengembangan ekonomi regional melalui pengelolaan operasi yang optimum

serta menguntungkan.

Nilai

Dengan mengoperasikan pabrik peleburan aluminium dan pembangkit listrik tenaga air untuk menciptakan manfaat bagi semua pihak berkepentingan (stakeholder), bekerja keras untuk melestarikan lingkungan ekonomi sekitar demi mencapai misi PT INALUM.

2.2 Sejarah Singkat Berdirinya PT INALUM

PT INALUM adalah sebuah pabrik yang menghasilkan alumunium ingot (alumunium batangan). Bahan baku utama yang dipakai untuk menghasilkan alumunium adalah Alumunium yang sampai sekarang ini masih di impor dari Australia dan Jepang. PTINALUM adalah kepanjangan dari Indonesia Asahan Alumunium.

Proses yang digunakan untuk memproduksi alumunium adalah proses elektrolisa dengan memakai metoda Hall-Heroult katoda yang dipakai PT INALUM masih di impor dari luar negeri dalam bentuk yang sudah jadi (siap dipakai sebagai katoda), sedangkan anoda telah dibuat sendiri oleh PT INALUM, dan energi listrik yang dipakai di suplai dari PLTA Sigura-gura.

Danau toba adalah danau yang terbesar di Indonesia. Oleh karena letaknya yang tinggi dan ruang akumulasinya yang besar maka, ideal sekali untuk kemungkinan pengolahan tenaga air. Gagasan ini dimulai sejak tahun 1908.

Baru pada tahun 1919 pemerintahan Hindia Belanda mengadakan studi kelayakan mengenai proyek ini. Dan pada tahun 1939, perusahaan Belanda “Mattschapittj Tot Exploitatie Van

de Waterkracht in de Asahan Rivier (MEWA)” melalui pembangunan PLTA Sigura-gura, tetapi

dengan pecahnya Perang Dunia II usaha tersebut tidak dapat diteruskan.

Usaha untuk mendayagunakan sungai Asahan, satu-satunya yang mengalirkan air Danau Toba ke selat Malaka sudah dilakukan berulang-ulang selama sesudah pendudukan Jepang. Pada tahun 1962 pemerintah Indonesia dan Rusia (USSR) menandatanagani suatu perjanjian kerjasama untuk mengadakan studi kelayakan tentang pembangunan proyek Asahan. Tetapi kondisi politik serta situasi ekonomi yang kurang menguntungkan dalam tahun 1966 telah menyebabkan proyek ini gagal.

Pada tahun 1968, Nippon Koei, sebuah perusahaan konsultan Jepang menyerahkan laporan kelayakan interm tentang proyek Alumunium Asahan di Sumatera Utara dan disusul dengan laporan mengenai “Power Development Project”. Pada Tahun 1970, dilanjutkan dengan penandatanganan perjanjian antara Departemen Pekerjaan Umum dan Tenaga Listrik (PUTL) dengan Nippon Koei untuk Engineering Service tentang perencanaan dan penyelidikan secara terperinci untuk proyek PLTA nomor 2 dari pengembangan pembangun saham, laporan akhir diserahkan pada tahun 1972.

Laporan tersebut menyatakan bahwa PLTA Asahan layak dibangun sebuah peleburan Alumunium sebagai pemakai utama dari listrik yang dihasilkan. Bersama dengan penelitian Nippon

Koei, kelompok peleburan alumunium Jepang yang bekerjasama dengan Tokyo Electrical Power Company mengadakan Study mereka sendiri tentang kemungkinan pembangunan sebuah pabrik

peleburan alumunium yang menggunakan tenaga listrik dari stasiun pembangkit listrik tenaga air Asahan.

Dalam tahun 1972, pemerintahan Indonesia menyelenggarakan suatu pelelangan untuk membangun pabrik peleburan alumunium dan PLTA sebagai satu paket penanaman Modal Asing. Perusahaan-perusahaan alumunium Jepang, USA, Kanada, Jerman Barat, Perancis, Italia, Swiss, Belanda dan Australia diundang untuk ikut tender. Namun, ketika tender tersebut ditutup dalam tahun 1973, tidak satupun diantara mereka yang menyerahkan penawaranya Karena proyek ini membutuhkan suatu investasi yang besar sekali, dimana mereka menemui kesulitan dalam mengumpulkan dana. Setelah melalui perundingan yang panjang, kelompok perusahaan Jepang yang terdiri dari 12 perusahaan yang dipimpin oleh Sumitomo Chemical akhirnya mencapai kesepakatan dengan pemerintah Indonesia untuk membangun proyek raksasa ini.

Pada tanggal 7 Juli 1975, di Tokyo, ditanda tangani “perjanjian induk antara Repubik Indonesia dan penanaman modal Jepang tersebut untuk membangun PLTA dan pabrik peleburan alumunium Asahan.

Ke-12 Perusahaan penanam modal Jepang ini membentuk suatu wadah perusahaan permodalan di Tokyo dengan nama Nippon Asahan Aluminium Co, Ltd. Pada bulan November 1975 50% dari saham perusahaan ini dimiliki oleh Overseas Economic Cooperation Fund yaitu lembaga keuangan pemerintah Jepang, dan 50 % lagi dimiliki oleh gabungan para penanam modal tersebut. Untuk melaksanakan pembangunan dan pengoperasian proyek ini maka pada tanggal 6 januari 1976, di Jakarta didirikanlah PTIndonesia Asahan Aluminium (PT INALUM) suatu perusahaan patungan antara Pemerintah RI dan Nippon Asahan Aluminium Co, Ltd. dengan perbandingan saham masing-masing 10 % dan 90 %. Tanggal 9 oktober 1978, perbandingan saham ini berubah menjadi masing-masing 25% dan 75% pada 29 Juni 1987 menjadi 41,13% dengan 58,87%, dan sejak 10 Februari 1997 menjadi 41,12% dengan 58,88%.

Sebagai pelaksana lebih lanjut daripada ketentuan yang tersebut dalam perjanjian induk dan untuk penyelenggaraan pembinaan, perluasan dan pelaksanaan pembangunan proyek Asahan, Pemerintah Indonesia mengeluarkan Keppres No. 5 Tahun 1976 tentang pembentukan Badan pembinaan Proyek Asahan dan Otorita pengembangan proyek Asahan.

2.3 Ruang Lingkup PT INALUM

Secara garis besar, lingkup PT INALUM meliputi:

a) Pembangkit Listrik Tenaga Air (PLTA) Sungai Asahan di Paritohan, Kecamatan Pintu Pohan

Meranti, Kabupaten Toba Samosir.

b) Pabrik peleburan aluminium di Kuala Tanjung, Kecamatan Sei Suka, Kabupaten Asahan.

c) Sarana dan prasarana yang diperlukan untuk kedua proyek tersebut, seperti: Pelabuhan, Jalan

raya, perumahan karyawan, sekolah dan lain-lain. Semuanya itu telah menghabiskan dana investasi berjumlah ± 411 milyar yen (US $920.476.000).

2.3.1 Pembangkit Listrik Tenaga Air (PLTA)

Sungai Asahan dengan panjang 150 km memiliki potensi debit pada musim kemarau 60 m3/detik dan pada musim hujan lebih dari 100 m3/detik. PLTA di Siguragura dan Tangga masing-masing digerakkan oleh potensi air terjun dengan kapasitas total :

Kapasitas terpasang : 603 MW Output tetap : 426 MW Output puncak : 513 MW

Sistem Pembangkit Listrik Tenaga Air (PLTA) ini meliputi : a) Bendungan Pengatur (Regulating Dam)

Bendungan ini terletak di Siruar, ±14,5 km dari Danau Toba. Bendungan ini berfungsi mengatur kestabilan air ke luar dari Danau Toba ke Sungai Asahan untuk menyuplai air ke stasiun pembangkit listrik Siguragura.

b) Bendungan Penadah Siguragura (Siguragura Intake Dam)

Bendungan ini berfungsi sebagai sumber air yang stabil untuk stasiun pembangkit listrik Siguragura, terletak di Simorea.

c) Stasiun Pembangkit Listrik Siguragura

Stasiun pembangkit listrik ini berada 200 m di dalam perut bumi, memiliki 4 unit generator, yang masing-masing berkapasitas 71,5 MW. Stasiun ini merupakan PLTA bawah tanah yang partama di Indonesia.

d) Bendungan Penadah Air Tangga (Tangga Intake Dam)

Bendungan ini berfungsi untuk membendung air yang telah dipakai PLTA Siguragura untuk dimanfaatkan kembali pada PLTA Tangga. Bendungan ini merupakan bendungan berbentuk busur yang pertama di Indonesia.

e) Stasiun Pembangkit Listrik Tangga

Pada stasiun ini, air disalurkan melalui sebuah terowongan bawah tanah yang panjangnya 2.150 m dan terpasang 4 unit generator yang masing-masing berkapasitas 79,2 MW. Berbeda dengan stasiun pembangkit listrik Siguragura, stasiun pembangkit listrik Tangga ini terletak di atas permukaan tanah.

f) Jaringan Transmisi

Tenaga listrik yang dihasilkan stasiun pembangkit listrik Siguragura dan Tangga disalurkan melalui jaringan transmisi sepanjang 120 km dengan jumlah menara 271 buah dan pada tegangan tinggi 275 KV ke Kuala Tanjung. Melalui gardu induk Kuala Tanjung, tegangannya diturunkan menjadi 33 KV untuk didistribusikan ke tiga gedung tungku reduksi dan gedung-gedung penunjang lainnya. Masing-masing gedung tungku reduksi mempunyai dua unit penyearah silikon dengan DC 37 KA dan tegangan 800 Volt. Sesuai dengan Perjanjian Induk, bahwa 90% listrik yang dihasilkan dikonsumsi sendiri untuk keperluan PT INALUM, dan 10% kelebihannya yaitu dengan batasan maksimum 50 MW diserahkan kepada pemerintah melalui Perusahaan Listrik Negara (PLN) untuk didistribusikan kepada masyakat. Penyaluran dilakukan melalui gardu induk Kuala Tanjung ke gardu PLN melalui jaringan transmisi 150 KV.

2.3.2 Pabrik Peleburan (Inalum Smelter Plant)

Secara umum, Inalum Smelter Plant terdiri dari tiga unit besar pabrik yang bekerja secara kontinu. Ketiga unit pabrik tersebut adalah :

1) Carbon Plant

Pada unit ini dibuatlah anoda carbon yang dibutuhkan untuk elektrolisa dan reaksi reduksi. Bagian ini terdiri dari 3 bagian, yaitu bagian karbon mentah (Anode Green plant), bagian pemanggang anoda (Anode Baking Plant) dan bagian penangkaian (Anode Rodding Plant).

2) Reduction Plant

Unit ini merupakan jantung PT INALUM dimana pada unit inilah dilakukan elektrolisa dan reaksi reduksi untuk menghasilkan aluminium cair.

3) Casting Plant

Aluminium cair dari tungku reduksi diangkut ke Pabrik Penuangan dan setelah dimurnikan lebih lanjut dalam tungku-tungku penampung, kemudian dibentuk menjadi aluminium batangan (ingot) yang beratnya masing-masing 50 pon (22,7 kg) yang merupakan produk akhir PT INALUM, kemudian dipasarkan ke dalam dan ke luar negeri.

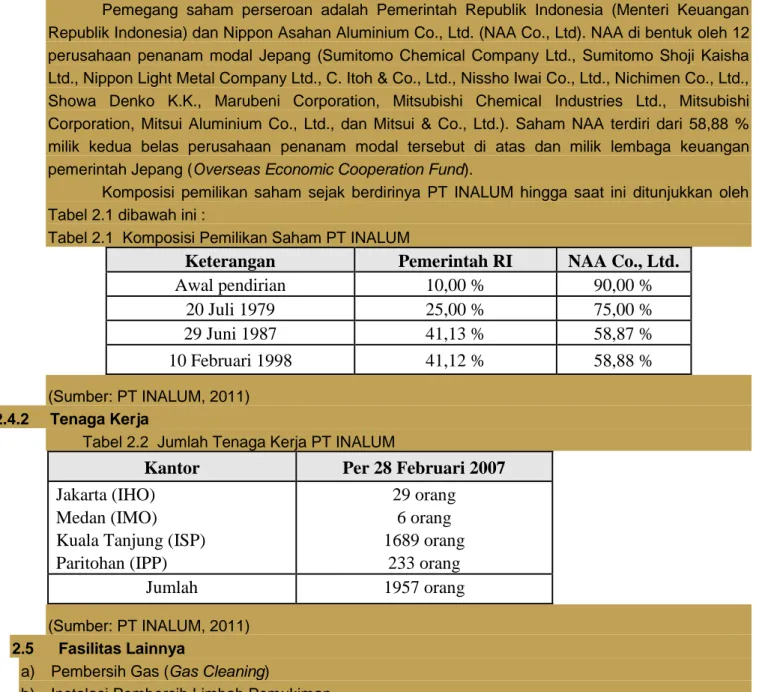

2.4 Perbandingan Saham dan Tenaga Kerja 2.4.1 Perbandingan Saham

Pemegang saham perseroan adalah Pemerintah Republik Indonesia (Menteri Keuangan Republik Indonesia) dan Nippon Asahan Aluminium Co., Ltd. (NAA Co., Ltd). NAA di bentuk oleh 12 perusahaan penanam modal Jepang (Sumitomo Chemical Company Ltd., Sumitomo Shoji Kaisha Ltd., Nippon Light Metal Company Ltd., C. Itoh & Co., Ltd., Nissho Iwai Co., Ltd., Nichimen Co., Ltd., Showa Denko K.K., Marubeni Corporation, Mitsubishi Chemical Industries Ltd., Mitsubishi Corporation, Mitsui Aluminium Co., Ltd., dan Mitsui & Co., Ltd.). Saham NAA terdiri dari 58,88 % milik kedua belas perusahaan penanam modal tersebut di atas dan milik lembaga keuangan pemerintah Jepang (Overseas Economic Cooperation Fund).

Komposisi pemilikan saham sejak berdirinya PT INALUM hingga saat ini ditunjukkan oleh Tabel 2.1 dibawah ini :

Tabel 2.1 Komposisi Pemilikan Saham PT INALUM

Keterangan

Pemerintah RI

NAA Co., Ltd.

Awal pendirian

10,00 %

90,00 %

20 Juli 1979

25,00 %

75,00 %

29 Juni 1987

41,13 %

58,87 %

10 Februari 1998

41,12 %

58,88 %

(Sumber: PT INALUM, 2011) 2.4.2 Tenaga KerjaTabel 2.2 Jumlah Tenaga Kerja PT INALUM

Kantor

Per 28 Februari 2007

Jakarta (IHO)

Medan (IMO)

Kuala Tanjung (ISP)

Paritohan (IPP)

29 orang

6 orang

1689 orang

233 orang

Jumlah

1957 orang

(Sumber: PT INALUM, 2011) 2.5 Fasilitas Lainnyaa) Pembersih Gas (Gas Cleaning)

c) Prasarana Penunjang

Jalan, pelabuhan, perkotaan, dan fasilitas lainnya seperti

1) Fasilitas pendidikan seperti TK, SD (24 lokal) dan SMP (6 lokal) dibuka sejak Juli 1981 dan

dikelola oleh Depdiknas.

2) Fasilitas olah raga dan rekreasi seperti: lapangan sepak bola/volley/tennis, gedung olah raga, kolam

renang dan danau buatan.

3) Fasilitas umum seperti: balai pertemuan, masjid, gereja, telekomunikasi, supermarket dan

pertokoan, kantor pos dan rumah sakit.

Perusahaan juga menyediakan rumah, fasilitas olah raga, klinik, tempat ibadah, pertokoan dan fasilitas lainnya untuk karyawan yang bekerja di daerah PLTA di Paritohan.

2.6 Alih Teknologi

Pembangunan PT INALUM merupakan suatu kesempatan baik untuk alih teknologi dan harus dimanfaatkan sebaik baiknya oleh putra putri Indonesia sebagai suatu medan latihan. Untuk memenuhi harapan ini dilakukanlah alih teknologi dari para Kontraktor Asing.

Pembangunan PT.INALUM membutuhkan teknologi yang rumit. Dengan berpartisipasi dalam pembangunan ini banyak karyawan Indonesia memperoleh kesempatan untuk melangkahkan kakinya ke gerbang teknik konstrsi modern yang diperolehnya dari para kontraktor Jepang. Banyak pula staff Indonesia yang bekerja pada perusahaan kontraktor Jepang dan Sub-kontraknya dikirim ke Jepang untuk mengikuti pelatihan.

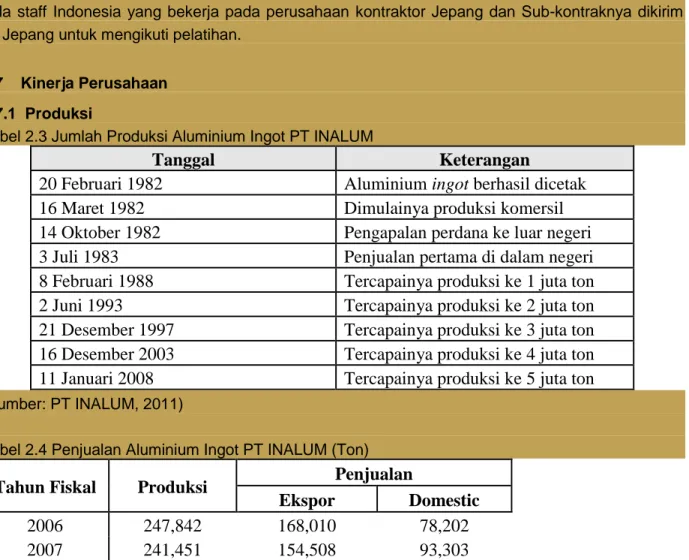

2.7 Kinerja Perusahaan 2.7.1 Produksi

Tabel 2.3 Jumlah Produksi Aluminium Ingot PT INALUM

Tanggal

Keterangan

20 Februari 1982

Aluminium ingot berhasil dicetak

16 Maret 1982

Dimulainya produksi komersil

14 Oktober 1982

Pengapalan perdana ke luar negeri

3 Juli 1983

Penjualan pertama di dalam negeri

8 Februari 1988

Tercapainya produksi ke 1 juta ton

2 Juni 1993

Tercapainya produksi ke 2 juta ton

21 Desember 1997

Tercapainya produksi ke 3 juta ton

16 Desember 2003

Tercapainya produksi ke 4 juta ton

11 Januari 2008

Tercapainya produksi ke 5 juta ton

(Sumber: PT INALUM, 2011)

Tabel 2.4 Penjualan Aluminium Ingot PT INALUM (Ton)

Tahun Fiskal

Produksi

Penjualan

Ekspor

Domestic

2006

247,842

168,010

78,202

2008

245.526

152.007

97.112

2009

255.995

152.007

102.733

2010

253.803

152.006

102.002

Tahun Fiskal Perusahaan = April ~ Maret

(Sumber: PT INALUM, 2011)

2.7.2 Sertifikasi

Sertifikat Internasional dan penghargaan yang telah diterima PT Inalum adalah: 1) Quality Management System (QMS)

PT Inalum telah mendapatkan sertifikasi Sistem Manajemen Mutu ISO 9001 dari SGS International dan memperoleh 2 (dua) sertifikat, masing-masing:

a. No.AU98/1054, sejak Pebruari 1998 dari Joint Accreditation System Australia & New Zealand (JAS-ANZ)

b. No.:ID03/0239, sejak April 1998 dari United Kingdom Accreditation Service (UKAS)

2) Environmental Management System (EMS)

Dalam rangka turut melestarikan lingkungan, PT Inalum telah mendapatkan Sertifikat ISO 14001 tentang Sistem Manajemen Lingkungan No.: GB02/55087 sejak April 2002 dari SGS International & UKAS.

3) Sistem Manajemen Kesehatan dan Keselamatan Kerja (SMK3)

PT Inalum telah menerapkan Sistem Manajemen K3 dan mendapatkan predikat Bendera Emas (Gold Flag) sebanyak 2 (dua) kali yaitu pada tahun 2005 & 2008 (Sertifikat No.: 00351/SE/2004 & No.:00351/SE/2007 untuk PLTA dan Sertifikat No. 00352/SE/2004 & No.: 00352/SE/2007 untuk Pabrik Peleburan) dari Kementrian Tenaga Kerja dan Transmigrasi.

4) PROPER

PT Inalum juga telah mendapatkan 3 (tiga) kali peringkat BIRU dalam Penilaian Peringkat Kinerja Perusahaan (PROPER) yaitu pada tahun 2004, 2005 dan 2008 dari Kementrian Lingkungan Hidup Indonesia.

5) International Ship & Poer Facility Security (ISPS-Code)

Untuk mendeteksi ancaman keamanan dan tindakan pencegahan di Pelabuhan, PT Inalum telah mendapatkan sertifikat ISPS Code No.: 02/0161-DV tanggal 3 Juni 2005 dari Pemerintah Republik Indonesia.

6) Syahwali Awards

Perusahaan juga menerima Syahwali Awards tentang Environmentally Friendly Businessman pada tanggal 13 Nopember 1992 dari Indonesian Environmental Management and Information Center (IEMIC)

7) CAN ISO 17025

BAB III

STRUKTUR ORGANISASI 1.1Bentuk Organisasi

Perusahaan berbentuk Perseroan Terbatas.

1) Nama, tempat kedudukan dan tanggal berdirinya Perseroan.

Perseroan Terbatas ini bernama PT. INDONESIA ASAHAN ALUMINIUM atau disingkat PT INALUM, berkedudukan dan berkantor pusat di Jakarta serat didirikan pada tanggal 06 Januari 1976.

2) Jangka waktu dan berdirinya perseroan.

Perseroan ini memperoleh status Badan Hukum sejak tanggal 10 Januari 1976 dan didirikan untuk jangka waktu 75 tahun sejak tanggal tersebut.

3) Maksud dan Tujuan serta Kegiatan Usaha

a. Maksud dan tujuan Perseroan ialah berusaha dalam bidang industri aluminium dan tenaga listrik

b. Untuk mencapai maksud dan tujuan tersebut di atas Perseroan dapat melaksanakan kegiatan

usaha:

- Membangun dan mengusahakan Pabrik Peleburan Aluminium di Kuala Tanjung untuk

menghasilkan, membuat dan mengelola aluminium, produk karbon dan produk lain yang sehubungan dengan itu dan untuk memasarkan segala produk dimaksud di alam negeri serta mengekspornya.

- Membangun dan mengusahakan Pabrik Pembangkit Listrik

- Tenaga Air di Paritohan untuk membangkitkan tenaga listrik dan menyalurkannya ke Pabrik

Peleburan Aluminium dan prasarana lainnya yang akan dibangun oleh Perseroan.

4) Pemegang Saham

Pemegang saham Perseroan adalah pemerintah Republik Indonesia (Menteri Keuangan Republik Indonesia) dan Nippon Asahan aluminium Ltd Corporation (NAA). NAA dibentuk oleh 12 perusahaan penanam modal Jepang (Sumitomo Chemical Company, Ltd; Sumitomo Shoji Kaisha, Ltd; Nippon Light Metal Company, Ltd; C.Itoh & Co Ltd, Nisho – Iwai Co Ltd, Nichimen Co Ltd, Showa Denko K.K, Marubeni Corporation, Mitsubishi Chemical Industries Ltd, Mitsubishi Corporation, Mitsui Aluminium Company, Ltd, Mitsui & Co Ltd). Saham NAA terdiri dari 50 % milik ke 12 perusahaan penanam modal tersebut di atas dan 50 % milik lembaga keuangan Pemerintah Jepang (Overseas Economic Cooperation Fund).

5) Komposisi Saham

Indonesia : 41,12 % NAA : 58,88 %.

1.2 Struktur Organisasi

Struktur Organisasi berbentuk garis dan staff berdasarkan fungsi.

a). RUPS adalah orang perseroan yang memegang kekuasaan tertinggi. RUPS terdiri dari :

- Rapat tahunan yang diadakan selambat- lambatnya pada akhir bulan September setiap tahun kalender.

- Rapat Umum Luar Biasa diadakan setiap saat jika dianggap perlu oleh direksi dan / atau Pemegang saham.

b). Hak dan wewenang RUPS adalah mengangkat dan memberhentikan komisaris dan Direksi.

2) Komisaris

Keanggotaan.

a) Komisaris terdiri dari sekurang- kurangnya 2 (dua) orang anggota, salah seorang diantaranya

bertindak sebagai Presiden Komisaris.

b) Para anggota Komisaris dan Presiden Komisaris diangkat oleh RUPS dari calon-calon yang

diusulkan oleh para Pemegang Saham pihak asing dan Pemegang Saham pihak Indonesia sebanding dengan jumlah saham yang dimiliki oleh masing-masing pihak dengan ketentuan sekurang-kurangnya 1 (satu) orang anggota Komisaris harus dari calon yang diusulkan oleh Pemegang Saham pihak Indonesia.

c) Anggota komisaris dipilih untuk suatu jangka waktu yang berakhir pada penutupan Rapat Umum

Pemegang Saham Tahunan yang kedua setelah mereka terpilih dengan tidak mengurangi hak rapat umum Pemegang Saham untuk memberhentikan para anggota Komisaris sewaktu-waktu dan mereka dapat dipilih kembali oleh Rapat Umum Pemegang Saham.

3) Tugas dan Wewenang Komisaris.

a) Komisaris bertugas mengawasi kebijaksanaan Direksi dalam menjalankan perseroan serta

memberikan nasihat kepada direksi.

b) Komisaris dapat meminta penjelasan tentang segala hal yang dipertanyakan.

c) Komisaris setiap waktu berhak memberhentikan untuk sementara waktu seortang atau lebih

anggota Direksi berdasarkan keputusan yang disetujui oleh lebih dari ½ jumlah anggota komisaris jikalau mereka bertindak bertentangan dengan anggaran dasar dan undang-undang dan peraturan yang berlaku.

4) Direksi

Keanggotaan

a) Direksi terdiri dari sekurang-kurangnya 6 (enam) orang anggota, diantaranya seorang sebagai

Presiden Direktur.

b) Para anggota direksi diangkat dan diberhentikan oleh Rapat umum pemegang Saham.

c) Para anggota Direksi diangkat dari calon-calon yang diusulkan oleh para Pemegang Saham pihak

Indonesia sebandingdengan jumlah saham yang dimiliki oleh masing-masing pihak dengan ketentuan sekurang- kurangnya 1 (satu) orang anggota Direksi harus dari calon yang diusulkan oleh pemegang saham pihak Indonesia.

a) Para anggota direksi dipilih untuk suatu jangka waktu yang berakhir pada penutupan Rapat umum

Pemegang saham Tahunan, kedua setelah mereka terpilih dengan tidak mengurangi hak rapat umum pemegang saham untuk memberhentikan para anggota direksi sewaktu-waktu dan mereka dipilih kembali oleh rapat Umum Pemegang Saham.

b) Dalam hal terdapat penambahan anggota Direksi, maka masa jabatan anggota direksitersebut akan

berakhir bersamaan dengan berakhirnya masa jabatan anggota direksi lainnya yang telah ada, kecuali Rapat Umum pemegang Saham menetapkan lain.

Tugas dan Wewenang

a) Direksi bertanggung jawab penuh dalam melaksanakan tugasnya untuk kepentingan perseroan

dalam mencapai maksud dan tujuannya.

b) Pembagian tugas dan wewenang setiap anggota direksi ditetapkan oleh rapat umum pemegang

saham dan wewenang tersebut oleh rapat umum pemegang saham dapat dilimpahkan kepada komisaris.

c) Direksi untuk perbuatan tertentu atas tanggungjawabnya sendiri, berhak pula mengangkat seorang

atau lebih sebagai wakil atau kuasa yang diatur dalam surat kuasa.

d) Direksi berhak mewakili perseroan di dalam atau di luar pengadilan serta melakukan segala

tindakan dan perbuatan baik mengenai pengurusan maupun mengenai pemilikan serta mengikat perseroan dengan pihak lain atau pihak lain dengan perseroan, dengan pembatasan-pembatasan yang ditetapkan oleh Rapat Umum Pemegang Saham.

5) Presiden Direktur

Presiden Direktur adalah salah seorang Direksi yang oleh karena jabatannya berhak dan berwenang bertindak untuk dan atas nama Direksi serta mewakili perseroan.

6) Direktur

Direktur adalah anggota Direksi yang oleh karena jabatannya melaksanakan tugas untuk kepentingan Perseroan sesuai dengan ruang lingkup tugas/ fungsi masing- masing seperti tersebut dibawah ini:

a) Umum & Sumber Daya Manusia

b) Perencanaan & Keuangan

c) Bisnis

d) Produksi

e) Teknologi peleburan

f) Koordinasi keuangan

7) Divisi

Badan atau orang yang dibentuk/ditugaskan untuk membantu Direktur dalam menuangkan ketentuan-ketentuan yang akan dilaksanakan berdasarkan ruang lingkup/fungsi Direktur masing-masing. Divisi dikepalai oleh General manager.

Badan atau orang yang dibentuk/ditugaskan untuk mengawasi pelaksanaa dari ketentuan-ketentuan yang telah digariskan/ditentukan oleh divisi masing-masing. Departemen dikepalai oleh Senior Manager.

9) Seksi

Badan atau orang yang dibentuk/ditugaskan untuk melaksanakan setiap kebijaksanaan yang telah ditentukan/digariskan oleh Departemen masing- masing. Seksi dikepalai oleh Manager.

10) Auditor Internal

Auditor Internal merupakan unit organisasi yang berdiri sendiri yang bertanggung jawab atas pemeriksaan dan penilaian kegiatan perusahaan dan melaporkan hasil pemeriksaan dan penilaian tersebut kepada Presiden Direktur. Auditor Internal dibawah pengawasan Presiden Direktur membantu anggota organisasi yang bertanggung jawab atas tugas yang mereka emban dengan cara memberikan analis, penilaian, rekomendasi, pemberian nasihat dan informasi.

11) Wakil Manajemen untuk ISO 9001 dan ISO 14001 (MR)

Wakil Manajemen untuk sistem mutu (ISO – 9001) dan sistem lingkungan (ISO – 14001) diangkat dan bertanggung jawab kepada presiden Direktur.

Tugas dan tanggungjawab Wakil Manajemen antara lain:

a) Memberikan arahan dan petunjuk kepada seluruh tingkatan Manajemen mengenai implementasi

sistem mutu dan sistem lingkungan perusahaan.

b) Sebagai penghubung antara Perusahaan dengan badan sertifikasi Sistem Mutu (ISO- 9001) dan

sistem Lingkungan (ISO – 14001).

c) Memberikan saran kepada Presiden Direktur untuk melakukan Tinjauan Manajemen mengenai

implementasi Sistem mutu dan Sistem lingkungan tindakan pencegahan serta koreksi sesuai dengan prosedur Mutu dan lingkungan.

d) Bertanggung jawab atas fungsi Jaminan Mutu dan kualitas Lingkungan dengan memberikan

masukan- masukan kepada Presiden Direktur dan/ atau Direktur terkait.

BAB IV

4.1. Penyediaan Bahan Baku

4.1.1 Bahan-Bahan di Pabrik Pembuatan Anoda Mentah (Green plant)

Bahan-bahan yang digunakan di pabrik anoda mentah (Green plant) terdiri dari

bahan pengisi (filler) yaitu kokas, sekrap mentah (green scrap) dan puntung, anoda sisa

(butt) dan bahan pengikat yaitu coal tar pitch (hard pitch).

a.

Kokas

Kokas yang digunakan sebagai bahan baku pembuatan anoda

blok

mentah terdiri dari beberapa material dengan komposisi tertentu , dapat dilihat pada

Tabel 4.1.

Tabel 4.1 Spesifikasi standar kokas yang diizinkan oleh PT INALUM

Spesifikasi

Satuan

Nilai/value

Real density

g/cm

31,98-2,02

Moisture

Wt%

0,5 max

Volatile matter

Wt%

0,5 max

Ash

Wt%

0,4 max

Fixed carbon

Wt%

98,5 max

Sulfur

Wt%

0,4 max

Size

> 5 mm 30 % min

(Sumber: Tim STC, 1998)

Volatile matter merupakan zat yang mudah menguap dan akan hilang selama

proses pemanggangan blok anoda mentah. Abu material yang non- karbon yang

terkandung di dalam kokas berupa debu-debu logam, dapat menjadi katalis pada

proses oksidasi anoda sehingga akan meningkatkan konsumsi anoda karbon selama

proses elektrolisa di tungku reduksi (peleburan). Abu

– abu tersebut dapat larut dalam

aluminium sehingga dapat menurunkan kemurnian dan kualitas aluminium yang

dihasilkan. Kandungan sulfur dalam anoda dapat menurunkan konduktivitas listrik

anoda, sehingga jumlahnya dalam anoda dibatasi dalam jumlah yang kecil. Sulfur

berperan sebagai inhibitor reaksi oksidasi (CO

2dan O

2) pada anoda karbon dan dapat

bereaksi dengan CO dan Fe yang terdapat dalam material karbon dan meningkatkan

tahanan listrik.

Pembuatan blok anoda mentah dibuat dengan pencampuran (blending)

beberapa bahan baku dan dengan ukuran kokas yang bervariasi sesuai dengan

komposisi granulometrik. Ukuran kokas yang digunakan ukuran kokas yang

digunakan pada pembuatan blok anoda mentah adalah:

Kasar 1 (C-1) = 18 – 3 mm

Kasar 2 (C-2) = 3 – 1 mm

Sedang (medium) = 1 – 0,2 mm

Fine = < 0,2 mm

b. Sekrap mentah (Green Skrap)

Sekrap mentah adalah yang digunakan di pabrik anoda mentah berasal dari 2

sumber yaitu :

a)

Pasta yang rusak (reject) yaitu campuran material yang tidak layak untuk dicetak

karena tidak memenuhi spesifikasi. Pasta reject ini bisa diakibatkan oleh pencampuran

yang tidak sempurna (terlalu keras atau terlalu lembek), kerusakan peralatan dan

lain-lain.

b)

Blok anoda mentah yang rusak (reject) misalnya retak, berpori–pori terlalu besar pada

permukaan (porosity), tinggi yang tidak sesuai, retak, pecah dan lain – lain. Pemakaian

sekrap mentah ini tergantung dari persediaan, rata–rata 0,5 – 2,5 ton/jam. Sebelum

dicampurkan sekrap mentah harus dihancurkan juga untuk mendapatkan ukuran yang

tidak terlalu besar.

Puntung (Butt)

Umumnya yang dimaksudkan dengan butt adalah anoda yang tersisa setelah

digunakan dalam tungku reduksi. Sumber anoda sisa ada 2 macam, yaitu:

a)

Sisa anoda yang telah di pakai pada proses elektrolisa pada tungku reduksi yang

diperoleh setelah anoda dipakai ± 26 hari. Berat puntung ini ± 300 kg.

b)

Anoda panggang rusak yang diakibatkan oleh :

-

Anoda panggang mengalami oksidasi.

-

Anoda panggang mengalami keretakan (deformasi).

-

Anoda panggang mengalami porosity (pori-pori yang banyak).

Puntung yang digunakan harus dibersihkan dahulu dengan crush breaker dan

dihancurkan dengan penghancur dan ukurannya ditentukan sesuai dengan ukuran

kokas. Jumlah pemakaian puntung umumnya 15 – 25 %.

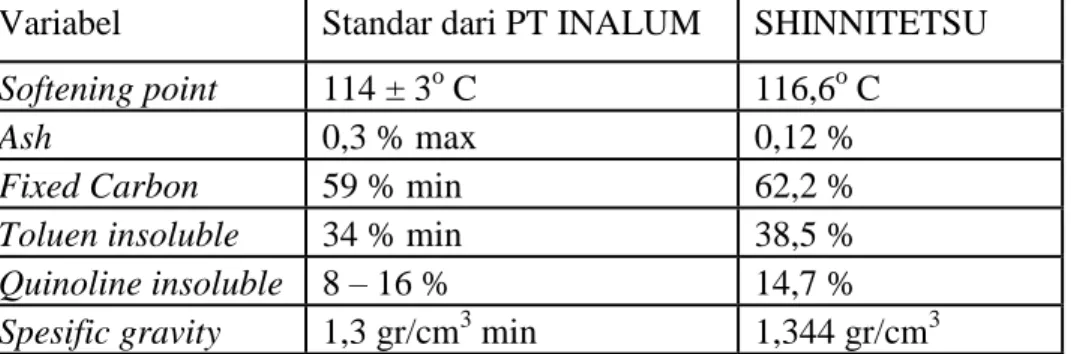

Coal Tar Pitch (CTP)

Coal tar pitch dalam pembuatan anoda berfungsi sebagai pengikat butiran-butiran

kokas pengisi. Coal tar pitch berasal dari produk batu bara yang berupa gas jika

diendapkan akan menghasilkan pitch. Kualitas coal tar pitch diperhatikan karena jika

kualitas coal tar pitch rendah akan mengganggu operasi reduksi aluminium,

mengurangi efisiensi dan meningkatkan impurity. Coal tar pitch yang digunakan di PT

INALUM berasal dari Jepang (Shinnitetsu dan Kawasaki) dengan spesifikasi tertentu

yang sesuai dengan tabel 4.2.

Tabel 4.2 Spesifikasi CTP yang digunakan PT INALUM

Variabel

Standar dari PT INALUM

SHINNITETSU

Softening point

114 ± 3

oC

116,6

oC

Ash

0,3 % max

0,12 %

Fixed Carbon

59 % min

62,2 %

Toluen insoluble

34 % min

38,5 %

Quinoline insoluble 8 – 16 %

14,7 %

(Sumber: Tim STC, 1998)

Sifat-sifat Coal Tar Pitch yang diharapkan adalah sebagai berikut :

-

Temperatur pelunakan di atas 140

oC. Temperatur pelunakan yang tinggi diharapkan

dimiliki oleh pitch karena sifat cooking jauh lebih baik pada temperatur tinggi.

-

Kandungan abu 0,15 %.

-

Karbon tetap > 55 %, harga karbon tetap yang semakin besar akan meningkatkan

kualitas produk yang dihasilkan.

-

Spesifik Gravity (SG) 1,31. Harga spesifik gravity yang semakin besar akan

meningkatkan derajat pencampuran antara coal tar pitch dan kokas pada saat

pengadonan.

Komposisi dari bahan baku di atas untuk membuat anoda mentah diatur sebagai

berikut:

Kokas + butt (dry aggregate) = 85 %

Pitch = 15 %

Dari 85 % dry aggregate terdiri dari : 70 % kokas dan 30 % butt.

4.1.2 Bahan-Bahan di Pabrik Pemanggangan (Baking Plant)

4.1.2.1 Bahan BakuBahan baku dalam proses pemanggangan blok anoda mentah yang berasal dari pabrik anoda blok mentah (Green plant) yang memenuhi spesifikasi dan tidak mengalamireject (rusak). Spesifikasi tersebut adalah:

- Apparent Density : 1,6 ± 0,01 gr/cm3 - Tinggi Anoda : 550 ± 10 mm - Panjang : 1500 mm - Lebar : 920 mm - Diameter lubang : 180 mm - Tinggi lubang : 100 mm

- Berat Anoda mentah : 1150 ± 50 kg

4.1.2.2.Bahan Pendukung

Bahan yang digunakan sebagai bahan pendukung adalah bahan untuk proses dan utilitas. Bahan pendukung adalah bahan yang digunakan untuk mendukung proses dalam melaksanakan operasi pemanggangan. Bahan yang digunakan untuk operasi adalah: kokas, bola keramik, draft paper, minyak berat, dan MG felt. Bahan pendukung utilitas adalah bahan yang digunakan untuk mendukung sarana penunjang utilitas yaitu yang digunakan untuk pengolahan air, sistem boiler dan sistem pembersih gas (gas cleaning system). Bahan – bahan tersebut adalah NaOH, minyak berat, alcon, Oxynon, resin penukar ion, pasir penyaring, kurikupeer, garam dan kuricovery. Fungsi dan Spesifikasi dari bahan baku dapat dilihat pada Tabel 4.3.

Tabel 4.3 Fungsi dan spesifikasi bahan-bahan di Pabrik Pemanggangan

Bahan Pendukung

Kokas Mencegah terjadinya oksidasi blok anoda dari udara panas

-

spesifikasi kokas yang digunakansama dengan spesifikasi kokas di Green plant

-

ukuran : 3 – 18 mmBola Keramik

Mencegah oksidasi blok anoda lapisan atas dan mengurangi kehilangan panas (heating loss)

-

diameter : 18 – 22 mm (95%)-

apparent density :3,8 gr/cm3 max

-

break strengh : 1000 kgf (min)-

Al2O3 : 90 % min-

SiO3 : 7 %-

Fe2O3 : 0,3 % maxSoda Api Meningkatkan pH aliran keluaran

gas dari pendingin gas sehingga proses korosi sistem peralatan pembersih gas dapat dicegah.

-

NaOH : 48,5% min-

Na2CO3: 0,2% max-

NaCl : 0,01 % max-

Fe : 10 ppm max Resin Penukar ionMengurangi kesadahan air yang

disebabkan adanya mineral –

mineral logam. Penarikan unsur – unsur logam oleh resin bertujuan untuk menghindari pergerakan pada dinding ketel uap (boiler)

-

Ionik dari Na-

Whole bead count 90% min-

Water content 43-50%-

Screen grading-

1180 ũm 5% max-

300 ũm 1% max-

effective size 0,4 mm minOxynon Menangkap senyawa oksigen yang

ada di dalam air umpanboiler.hal ini bertujuan untuk mencegah

terjadinya oksidasi (perkaratan)

pada sistem boilerpada saat

beroperasi

-

apparent density : 1,02 – 1,03 g/cm3-

pH (1% solution at air) : 9,6-10,8-

solubility : infiniteKurikeeper Mencegah terjadinya oksidasi

(korosi) pada saat boiler tidak

beroperasi

-

pH (1% solution at 25) :-

4,5-5,1 g/cm3-

kelarutan dalam air : 17%-

apparent density :0,84-1,03 g/cm3

Kuricovery + garam

Meregenerasi pelunak

air biolerdengan ion resin

-

pH (1% solution at 25): 8,9-9,5-

specifik gravity : 1,2 g/cm3MG felt Mengurangi kebocoran tungku

akibat tidak ratanya permukaan atas

-

panjang : 1000 mm-

lebar : 500 mm-

tebal : 25 mm(Sumber: Tim STC, 1998)

Baking adalah proses selanjutnya dari Green plant. Dalam proses baking, Green Block akan dipanggang dalam tungku (furnace) untuk menghasilkan Baked Block. Pemanggangan dilakukan pada tungku sistem tertutup dengan lama pemanggangan berkisar antara 36 – 60 jam tergantung dari jumlah BB yang ingin dihasilkan dalam kurun waktu tertentu.

Satu rantai bakar terdiri dari 15 tungku dan pengoperasiannya adalah sebagai berikut : 4 tungku tertutup : mengalami pemanasan mula (preheat)

3 - 4 tungku tertutup : mengalami pengapian

4 tungku terbuka : mengalami pendinginan (cooling)

4 tungku terbuka : mengalami pengeluaran BB dan pemasukan GB Beberapa proses yang ada dalam baking plant:

Pengisian Green Block ke dalam tungku

Pada proses ini, Green Block diangkut dari Green Block storage ke dalam Baking Plant dengan menggunakan conveyor. Melalui conveyor ini pula, Green Block tersebut akan diatur sedemikian rupa sehingga siap untuk dimasukkan ke dalam tungku dengan menggunakan mesin ABC. Tungku itu sendiri terdiri dari 5 sagger. Tiap sagger terdiri dari 3 lapisan, tiap lapisan terdiri atas 6 buah Green Block untuk jenis anoda yang dipakai untuk keperluan di Inalum dan 5 bh Green Block untuk jenis yang akan dijual. Pada proses penyusunannya, diikuti juga dengan pemasukan kokas pada ruang antara block dan tungku. Pada lapisan paling atas kembali dimasukkan kokas dan diikuti dengan Ceramic Ball. Kokas berfungsi untuk melindungi Block terhadap pemanasan langsung dalam tungku yang dapat menimbulkan oksidasi block dan Ceramic Ball berfungsi sebagai penahan panas agar temperatur pemanasan block lebih stabil.

Pemanggangan (Baking)

Dalam proses ini, ruang tungku dipanaskan menurut kurva pemanasan yang telah ditentukan. Jumlah bahan bakar dan tekanan tarik udara diatur dengan memperhatikan kecepatan pemanasan ruang tungku. Pemanggangan dipertahankan pada temperatur 1200ºC.

Pemanggangan ini sendiri bertujuan untuk mendapatkan struktur kristal carbon yang lebih homogen (graphite). Dengan struktur yang demikian memiliki daya hantar listrik yang baik. Beberapa hal yang perlu diperhatikan dalam pemanggangan ini adalah bagaimana menjaga agar sesedikit mungkin C yang terbakar. Hal lain adalah menjaga heating rate yang tepat agar pelepasan volatile material dapat berlangsung dengan baik.

Pengeluaran Baked Block

Operasi ini berhubungan dengan pengeluaran dan pengangkutan Baked Block ke gudang penumpukan Baked Block. Karena kapasitas panas tungku sangat besar maka sukar untuk mendinginkannya secara merata. Jadi semua Baked Block tidak dapat dikeluarkan pada waktu yang sama. Juga mengingat bahwa pada temperatur yang masih tinggi, kemungkinan terjadinya oksidasi sangat besar. Untuk itulah pengeluaran tiap lapisan pada tungku diatur dalam selang waktu yang memungkinkan pendinginan yang cukup pada lapisan berikutnya tanpa menimbulkan oksidasi pada block. Pengeluaran 90 blok panggang dibagi seperti di bawah ini :

- Pengeluaran bola alumina dan kokas bagian atas (tungku ke 1 atau ke 2) dari tungku yang tutup

tungkunya dipindahkan.

- Pengeluaran blok panggang bagian atas pada (tungku ke 2 atau tungku ke 3) dari tungku yang tutup

- Pengeluaran blok panggang bagian tengah dan bawah pada tungku ke 3 atau ke 4 dari tungku yang

tutup tungkunya dipindahkan.

Blok panggang yang sudah dikeluarkan diangkut ke gudang blok panggang dengan konveyor pusat, alat pemindah lintang (transverser), dan rangkaian konveyor pengangkut blok panggang. Bola alumina yang sudah diisap, dipindahkan dari kokas penyekat dengan menggunakan ayakan, kedua-duanya digunakan kembali.

Pembersihan Gas Buang

Operasi ini bertujuan untuk memastikan bahwa gas buang dari hasil pembakaran cukup aman untuk dilepaskan ke udara terbuka. Gas sisa pemanggangan dari tungku dialirkan ke dalam pipa saluran utama yang mengelilingi pabrik pemanggangan melalui Smoke Hood. Mengingat bahwa bahan bakar yang digunakan adalah jenis Heavy Oil yang memiliki kadar tar yang cukup tinggi maka proses pembersihan gas buang ini meliputi:

a) Gas cooler yaitu dengan melewatkan gas hasil pembakaran dan secara bersamaan larutan NaOH

dikontakkan langsung sebagai media pendingin dalam aliran yang berlawanan. Pada proses ini pula hendak diikat gas-gas lain yang terbentuk dari hasil pembakaran seperti SOx dan NOx.

Perhitungan pengenceran soda api dari 48% dengan BD = 1.5 kg/ltr menjadi 15% adalah: - 48 / 15 x 1.5 kg/ltr x 1 ltr = 4.8 kg

- Berat 1 liter soda api = 1.5 kg

- Berat air pengencer = 4.8 – 1.5 kg = 3.3 kg

- Volume air pengencer = 3.3 kg : 1 kg/ltr = 3.3 ltr

- Jadi, tiap-tiap 1 liter soda api diperlukan air pelarut 3.3 liter atau larutan 15% = 1 : 3.3

b) Electrostatic Precipitator yaitu dengan melewatkan gas melalui sekat-sekat yang diberi tegangan DC

50 kV, dan arus 160-230 mA. Dengan memanfaatkan aliran electron dari elektroda menuju shell, ion-ion + yang ada pada tar diikat pada dinding shell. Sehingga gas yang keluar dari tanki ini sudah bersih dari tar. Tar yang melekat pada dinding shell tersebut kemudian secara berkala akan dibersihkan dengan cara menyemprotkan uap jenuh ke dalam Electrostatic Precipitator. Uap ini akan memanaskan tar sehingga akan meleleh dan turun untuk kemudian ditampung dalam tanki tar dan siap digunakan kembali dalam proses pemanggangan.

c) Penghisapan dan Pembuangan Gas yaitu dengan menggunakan fan untuk kemudian dialirkan

menuju cerobong.

d) Penentuan dan Pengaturan Sampel Anoda

Meliputi penentuan dan pengaturan sampel Green Block dan Baked Block. Untuk BB AD core, BB AD, shirinkage, weight loss, ER, BS, CS, YM, TC, dan AP.

e) Penomoran Produk pada Produksi Green Block

Tujuan penomoran ini adalah untuk identifikasi setiap produk secara lot atau individu sehingga dapat ditandai, mulai dari penampungan green block, sampai penerimaan butt di pabrik penangkaian. Nomenclature di pabrik anoda mentah

Huruf dan angka di bawah ini dipakai untuk identifikasi produk. R = Produk dengan sumber kokas Arco.

D = Produk dengan sumber kokas Dumai. K = Produk dengan sumber kokas Kaiser.

L = Produk dengan sumber Coal Pitch Cokes (LPC). S = Produk dengan sumber CTP Shinnitetsu (NSC). K = Produk dengan sumber CTP Kawasaki.

Contoh:

1- 9, X, Y, Z = Bulan produksi dimulai 1 untuk bulan Januari sampai bulan Desember. Nomenclature untuk kokas dan CTP sumber baru akan ditentukan kemudian. Huruf dan angka dimaksud terbuat dari plat baja yang telah dibentuk.

Nomor produk diberi dengan cat dari transportasi dengan ketentuan sebagai berikut: a) Bila jenis kokas/ CTP berupa nomor produk dimulai dari nomor 1.

b) Bila berganti bulan, nomor produk dimulai dari nomor 1.

c) Bila jenis kokas/ CTP tetap, tetapi pengapalan berbeda nomor produk diteruskan.

Urutan

Urutan huruf dan angka disusun sebagai berikut:

a) Huruf pertama dan kedua adalah untuk jenis kokas, jika kokas yang dipakai dicampur dari dua

sumber (mixing atau blending).

b) Jika kokas yang dipakai tunggal (single course), maka huruf kedua adalah O.

c) Huruf ketiga adalah untuk jenis CTP.

d) Angka atau huruf keempat adalah untuk bulan produksi.

e) Nomor produk diberi cat atau kapur pada produk yang bersangkutan di gedung transportasi.

Contoh :

R O K X 1200: produk dengan kokas Arco (R), tanpa campuran (O) dengan CTP Kawasaki (K), diproduksi pada bulan Oktober (X) dan produksi ke 1200 dari pengapalan kokas dan CTP yang sedang dipakai.

Peralatan Utama:

Tungku Pemanggang (Riedhammer) Tipe : Tertutup

Jumlah : 106 Tungku ( 77 tungku tertutup) Kapasitas : 90 blok pertungku

Crane Pabrik Baking (ABC) Jumlah : 5 unit

Peralatan Pembantu:

a) Konveyor Pengangkut blok panggang (Anode Block Transportation Conveyor)

b) Kren Penumpuk (Stacker Crane)

c) Peralatan kontrol Polusi (Pollution Control Facilities)

d) Ketel uap (Steam Boiler)

e) Peralatan listrik (Electric Equipment)

Spesifikasi Bahan Baku :

a) Blok anoda MentahUkuran : panjang 1500 mm x lebar 910 mm x tinggi 550 mm Berat : 1060 kg

Densitas : 1,57

Bentuk : tidak ada retak, tidak ada perubahan bentuk b) Kokas penyekat ( packing coke)

Jenis kokas : Sama dengan jenis kokas untuk anoda

Ukuran butiran : 18 – 3 mm(diayak dengan saringan 18 dan 3 mm) c) Bahan bakar

Jenis bahan bakar : marlotherm atau solar Sifat-sifat bahan bakar :

Tabel 4.4 Sifat-sifat bahan bakar

Kandungan

Spesifikasi

Belerang (S)

1,8 % max

Karbon (C)

1,5 %

Hidrogen (H)

-

Abu (Ash)

0,02 %

Berat Jenis (Specific gravity = AD)

-

Viskositas Kinetik (V)

14 Cs

Kalor Jenis (Cp)

9000 kal/lit

Mastur

0,25 % H

2O

Flash Light

66

oC min

(Sumber: PT INALUM, 2011)

d) Bola keramik (ceramic ball)Jenis : Bola keramik yang dipadatkan Ketahanan terhadap api : > SK – 36 (Kerucut seger) Kekuatan tekan : 1000 kg/cm2

Ukuran butir : + 18 mm Rapat massa curah (bulk density) : 3,6 gr/cc e) Soda Api (Caustic soda)

Berat Jenis : 1,5 kg/ltr Konsentrasi : 48 % menjadi 15 % f) Air Industri Tekanan : 2 kg/cm2 g) Uap Tekanan : 5 kg/cm2 h) Udara Tekan Tekanan : 5 kg/cm2 i) LPG

Kalor jenis : + 12000 kkal/kg

Spesifikasi hasil produksi a) Ukuran:

panjang 1375 mm x lebar 905 mm x tinggi 550 mm

b) Jarak tengah-tengah lobang menurut panjang : 700 mm

c) Jarak tengah-tengah lobang menurut lebar : 450 + 50 mm

d) Diameter lobang : > 180 mm

e) Berat : 1000 kg/blok

f) Bentuk:

tidak ada retak dan tidak ada perubahan bentuk lobang yang berarti.

Tabel 4.5 Sifat-sifat anoda

Hal

Spesifikasi

Berat jenis semu

1,56 – 1,60

Berat jenis sebenarnya

2,00 – 2,02

Reaksi terhadap CO

2(%)

3,00 – 3,5

Tahanan listrik ( x 10

-3Ωcm)

5,00 – 6,00

Koefisien elastis ( kg/cm

2)

900 – 1000

Kekuatan bengkok ( kg/cm

2)

100 – 200

Kekuatan tekan ( kg/cm

2)

400 – 600

(Sumber: Tim STC, 1998)

4.1.3 Bahan Baku di Pabrik Penangkaian

Proses pada pabrik penangkaian adalah proses ketiga (tahap terakhir) pada pabrik anoda karbon dan merupakan proses daur ulang untuk mendapatkan kembali tangkai – tangkai dari anoda rakitan (anode assembly) yang telah digunakan dalam proses elektrolisa.

4.1.3.1 Bahan Baku Utama

Bahan baku utama di pabrik penangkaian adalah: a. Blok Anoda Panggang

Blok anoda panggang yang digunakan pada pabrik penangkaian adalah blok anoda panggang yang telah memenuhi spesifikasi yang telah ditetapkan. Untuk ukuran lubang anoda panggang disesuaikan dengan ukuran stub yang digunakan. Kedalaman lubang ± 100 mm.

b. Tangkai (rod)

Tangkai yang digunakan pada pabrik penangkaian terdiri dari 2 bahan yaitu alumunium (batang) dengan panjang 2348 mm dan bagian bawah, kaki (yoke) yang panjangnya 490 mm masuk ke dalam lubang (hole) anoda yang terbuat dari baja SC-37. Sambungan antara bagian aluminium dan baja disebut BA clad.

Tangkai – tangkai yang digunakan pada tungku reduksi dapat mengalami kerusakan sehingga harus diperbaiki di bengkel perbaikan.

- Bengkok (bending) bila dengan tangkai (rod) alumunium tidak tegak (asimetris).

- Deformasi, bila dimensi kaki (yoke) berubah.

- Erosi yaitu pengikisan pada kaki – kaki tangkai.

- Sticking, menempelnya thimble (sungkup) pada kaki tangkai.

- Mix welding, patah atau retak bagian aluminium atau baja disekitar BA Clad.

- Spark, pengikisan pada tangkai.

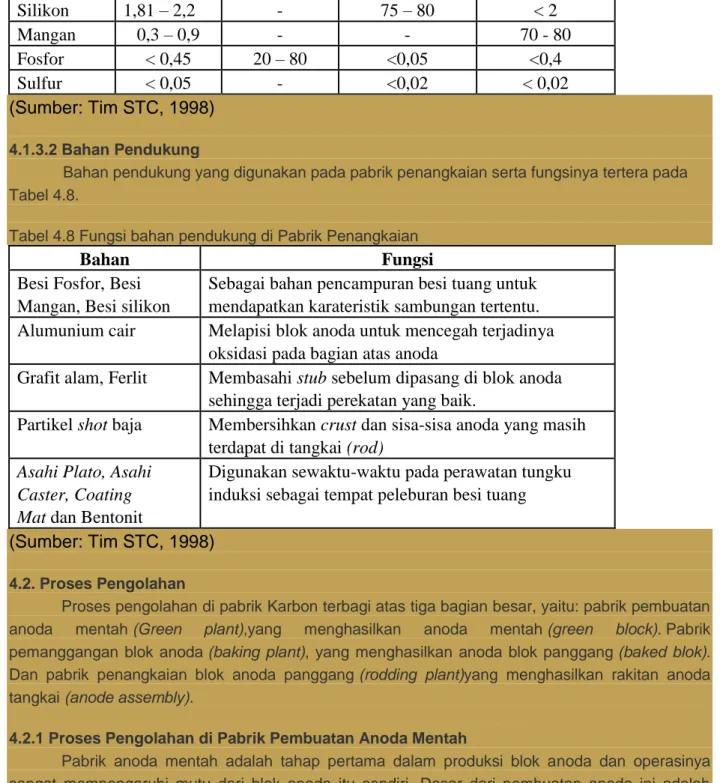

c. Besi tuang (cast iron)

Besi tuang digunakan sebagai pegisi celah hole pada anoda blok yang berfungsi untuk mengait anoda blok dengan tangkainya. Besi tuang merupakan campuran dari pig iron (besi kasar) sebagai bahan utama dengan beberapa bahan tambahan yaitu pospor, silikon, mangan dan thimble. Standar komposisi besi tuang yang digunakan di PT Inalum dapat dilihat pada Tabel 4.6.

Tabel 4.6 Komposisi besi tuang yang digunakan di Pabrik Penangkaian

Komponen

Nilai

Keterangan

Karbon

> 3,5 %

Karbon ditemukan sebagai sementit (Fe

3C) dan grafit

(karbon bebas). Sementit menyebabkan besi tuang

menjadi keras, sedangkan grafit membuat besi tuang

menjadi lunak.

Silikon

2 ± 0,1

Silikon membuat aliran aliran besi tuang menjadi lebih

baik.Kandungan silikon yang tinggi dapat menyebabkan

terbentuknya besi tuang putih yang memiliki daya susut

besar.

Mangan

0,5 – 0,7

Mangan berikatan dengan sulfur membentuk Mangan

Sulfida (MnS).Kelebihan Mangan dapat meningkatkan

sementit yang terbentuk dan mempengaruhi sementit

yang terbentuk dan mempengaruhi terbentuknya grafit.

Fosfor

1,0 ±0,1

Fosfor akan menurunkan titik lebur besi tuang dan

memperbaiki aliran besi tuang. Kelebihan fosfor

mengakibatkan besi tuang menjadi rapuh (getas)

sehingga mudah retak.

Belerang

< 0,05 % Sulfur menghambat terjadinya kristal grafit.Sulfur yang

larut dalam besi tuang akan meningkatkan titik lebur.

(Sumber: Tim STC, 1998)

Besi kasar (pig iron) merupakan material besi yang lebih kuat dibandingkan dengan besi tuang. Spesifikasi komposisi pig iron, pospor, mangan dan silikon yang digunakan tercantum dalam Tabel 4.6.

Tabel 4.6 Komposisi cast iron

Komposisi

Pig iron

(%)

Besi Fosfor

(%)

Besi Silikon

(%)

Besi Mangan

(%)

Karbon

> 3,4

-

< 0,2

< 2

Silikon

1,81 – 2,2

-

75 – 80

< 2

Mangan

0,3 – 0,9

-

-

70 - 80

Fosfor

< 0,45

20 – 80

<0,05

<0,4

Sulfur

< 0,05

-

<0,02

< 0,02

(Sumber: Tim STC, 1998)

4.1.3.2 Bahan PendukungBahan pendukung yang digunakan pada pabrik penangkaian serta fungsinya tertera pada Tabel 4.8.

Tabel 4.8 Fungsi bahan pendukung di Pabrik Penangkaian

Bahan

Fungsi

Besi Fosfor, Besi

Mangan, Besi silikon

Sebagai bahan pencampuran besi tuang untuk

mendapatkan karateristik sambungan tertentu.

Alumunium cair

Melapisi blok anoda untuk mencegah terjadinya

oksidasi pada bagian atas anoda

Grafit alam, Ferlit

Membasahi stub sebelum dipasang di blok anoda

sehingga terjadi perekatan yang baik.

Partikel shot baja

Membersihkan crust dan sisa-sisa anoda yang masih

terdapat di tangkai (rod)

Asahi Plato, Asahi

Caster, Coating

Mat dan Bentonit

Digunakan sewaktu-waktu pada perawatan tungku

induksi sebagai tempat peleburan besi tuang

(Sumber: Tim STC, 1998)

4.2. Proses Pengolahan

Proses pengolahan di pabrik Karbon terbagi atas tiga bagian besar, yaitu: pabrik pembuatan anoda mentah (Green plant),yang menghasilkan anoda mentah (green block). Pabrik pemanggangan blok anoda (baking plant), yang menghasilkan anoda blok panggang (baked blok). Dan pabrik penangkaian blok anoda panggang (rodding plant)yang menghasilkan rakitan anoda tangkai (anode assembly).

4.2.1 Proses Pengolahan di Pabrik Pembuatan Anoda Mentah

Pabrik anoda mentah adalah tahap pertama dalam produksi blok anoda dan operasinya sangat mempengaruhi mutu dari blok anoda itu sendiri. Dasar dari pembuatan anoda ini adalah untuk mereduksi alumina (Al2O3) menjadi aluminium (Al). Maka diperlukan suatu unsur yang dapat

mengikat oksigen (O2) yaitu karbon. Menurut reaksi:

2Al2O3(s) + 3C(s) 4Al(l) + 3CO2(g)

Dengan demikian diproduksilah anoda yang bahan dasarnya karbon. Anoda karbon yang dipergunakan harus memiliki spesifikasi antara lain:

a) Tahan terhadap oksidasi (reaktifitas rendah)

c) Konduktifitas panas rendah

d) Rapat massa (density) rendah

e) Tahan terhadap Thermal shock

Dalam membuat anoda karbon (anoda green block) diperlukan beberapa bahan yaitu: a) Kokas (coke)

b) Puntung (Butt)

c) Skrap mentah (Green scrap)

d) Coal Tar Picth (CTP)

Pembuatan blok anoda mentah dibagi menjadi beberapa sistem aliran berdasarkan sistem aliran bahan, meliputi:

a) Sistem penerimaan dan pengayakan kokas

b) Sistem penghancuran kokas

c) Sistem penggilingan kokas

d) Sistem penerimaan dan penghancuran butt

e) Sistem penerimaan dan penghanccuran

f) Sistem penerimaan dan pencairan Hard Picth

g) Sistem penimbangan, Preheater, dan pengadonan

h) Sistem pencetakan blok anoda mentah

i) Sistem transportasi/Pengangkutan blok anoda mentah

j) Sistem pembersih udara ruang

k) Sistem pemindah minyak panas

Seluruh prosedur tersebut didukung oleh sistem utilitas berupa pemasukan

panas berupa sirkulasi minyak marlotherm, sistem pendinginan, dan udara tekan.

4.2.1.1. Sistem Penerimaan dan Penghancuran kokas

Proses ini diawali dengan penerimaan kokas dari silo penampung yang diangkut menggunakan Belt Conveyor (BC) dan Bucket Elefator (BE) ke lantai atas gedung Green plant. Kemudian kokas diayak dengan menggunakan ayakan (SR). Ayakan pertama adalah SR-201 yang memisahkan kokas dengan tiga ukuran yaitu: > 18 mm, 5-8 mm, yang disebut dengan kasar 1 (C1). Dan < 5 mm. Butiran kokas dengan ukuran < 5 mm dimasukkan ke dalam ayakan SR-202 yang memisahkan kokas menjadi ukuran 1-5 mm, yang disebut dengan ukuran kasar 2 (C2), 0,2-1 mm (medium), dan < 0,2 mm disebut ukuran halus (fine).

Kokas dengan masing-masing ukuran tersebut ditempatkan pada tempat yang terpisah di dalam bak penampung (Bin). B-201 untuk ukuran kasar 1, B-202 untuk kasar 2 dan B-203 untuk medium. Butiran dengan ukuran > 18 mm ditempatkan ke dalam silo S-201 untuk ditempatkan pada sistem penghancuran kokas. Butiran dengan ukuran < 0,2 mm dimasukkan ke dalam silo S-202 untuk diumpankan pada sistem penggilingan kokas yang kemudian menghasilkan butiran halus pada B-204.

4.2.1.2 Sistem penghancuran kokas

Bila ukuran kokas berukuran kasar-2 (5 mm – 1 mm) dan berukuran sedang (1 – 0,2) mm yang diperoleh relatif sedikit yang tidak mencukupi maka kokas yang berukuran lebih > 5 mm dihancurkan untuk membuat butiran kasar-2 dan halus. Butiran – butiran yang dipecahkan terdiri

dari campuran kokas yang berukuran >18 mm dari S-201 dan kokas yang over flow (kelebihan) dari B-201 dan B-202 dengan menggunakan crusher(CR-201) dengan jarak blade tertentu. Setelah dipecahkan kemudian kokas dikembalikan ke sistem pengayakan kokas dgn menggunakan BE-202 dan diayak oleh 2 pengayak SR-201 dan SR-202.

4.2.1.3 Sistem Penggilingan Kokas

Proses penggililingan ini dilakukan dengan menggiling kokas hingga berukuran < 0,2 mm. Kokas dalam S-202 dimasukkan ke dalam Tube Mill (TM-201) untuk digiling. Tabung penggilingan ini menggunakan bola – bola baja untuk menghasilkan kokas. Butiran – butiran halus ini dihisap oleh Air Sepator (AS-201) yaitu alat yang menggunakan udara untuk kokas. Kokas yang halus ini diputar dengan menggunakan blade hingga butiran yang berukuran besar akan terlempar ke dinding dan turun kembali ke TM-201. Butiran halus dihisap oleh blower menuju sistem pengumpul CC-201, kemudian disalurkan ke B-204. Butiran yang sangat halus (ultrafine) yang tidak tertangkap oleh Siklon CC-201 masuk kedalam Bag filter dan disimpan dalam B-204.

4.2.1.4 Sistem Penerimaan dan Penghancuran Butt

Butt dikirim dari tungku reduksi (peleburan) dan dibersihkan dari crust dan dipisahkan dari tangkainya di Rodding plant dan dihancurkan dengan penghancurcrusher CR-202 dan disimpan dalam silo S-403. Butiran butt >18 mm dikirim ke CR-202 dengan belt conveyer dan kemudian diayak dengan ayakan SR-203 dan disimpan dalam bak-bak dengan karateristik, puntung dengan ukuran butiran 18 mm –3 mm disimpan dalam bin B-207, puntung dengan ukuran butiran < 3 mm ditaruh dalam bin B-208 dan puntung dengan ukuran butiran > 18 mm dikirim kembali ke CR-202 untuk dihancurkan.

4.2.1.5 Sistem Penerimaan dan Penghancuran Green Scrap

Skrap mentah sebelum digunakan dikeringkan dilapangan terbuka. Ukuran skrap mentah yang besar tidak langsung digunakan tapi dipecahkan dahulu dengan menggunakan Hopper-201 dan akhirnya ditampung di bin B-206, dengan ukuran lebih kecil dari 20 mm .

4.2.1.6 Sistem Penerimaan dan Pencairan Coal Tar Pitch

Coal Tar Pitch (CTP) ini digunakan sebagai bahan pengikat (perekat) untuk produksi anoda mentah ketika dicampurkan coal tar pitch harus dalam keadaan cair. CTP yang disimpan di dalam gudang penyimpanan di bawa ke dalam pengangkat kerek gerobak (skip hoist) SH-201 AB menggunakan mobil pengangkut beban (Shovel Car).CTP dari skip hoist ini dimasukkan kedalam tangki pencairan TK-204. Didalam tangki inipitch dicairkan oleh minyak pemindah panas (marlotherm)yang mengalir didalam pipa sepanjang tangki tersebut. Pitch yang telah cair ini di pompa ke tangki penyeimbang temperatur/menghomogekan TK-205. Pitch yang telah mencair ini dimasukkan ke dalam mesin pengadon Co-Kneader KN-201, lajunya menggunakan flow meter (FICA 6), FICA 6 bekerja dengan satuan tersebut dibutuhkan specipik gravity coal tar pitch dengan WI-201 (indikator berat) yang berfungsi menimbang berat CTP.