i

LAPORAN KERJA PRAKTEK

DI PT. SINAR AGUNG SELALU SUKSES (SAS)

Disusun oleh : Arsenio Reinhard Soriano

NPM : 13 06 07417

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

2017

iii

KATA PENGANTAR

Puji dan syukur penyusun ucapkan kepada Tuhan Yang Maha Esa karena atas berkat dan karunia-Nya penyusun mampu menyelesaikan kegiatan kerja praktek yang berlangsung kurang lebih selama 30 hari kerja serta mampu menyelesaikan laporan kerja praktek ini dengan sebaik baiknya.

Laporan kerja praktek ini bisa terselesaikan atas bantuan dari berbagai pihak,oleh karena itu penulis ingin mengucapkan terima kasih yang sebesar – besarnya kepada:

1. Seluruh pihak PT. Sinar Agung Selalu Sukses (SAS) yang terlibat mulai dari Ibu Lis Ariyani selaku HRD PT. Sinar Agung Selalu Sukses (SAS), Ibu Eny selaku koordinator Kerja Praktek, Bapak Kiryadi kepala bagian departemen PPIC dan pembimbing lapangan Bapak Irwanto yang telah banyak mengizinkan dan membantu selama pelaksanaan kerja praktek berlangsung.

2. Luddy Indra Purnama M.Sc. selaku Dosen Pembimbing kerja praktek yang selama ini membimbing dalam penyusunan laporan kerja praktek.

3. Serta semua pihak yang telah terlibat dalam laporan ini yang tidak bisa disebutkan satu persatu

Penulis menyadari laporan kerja praktek ini terdapat berbagai kekurangan oleh karena itu diharapkan kritik dan saran yang membangun untuk perbaikan mendatang. Semoga dengan terselesaikan laporan kerja praktek ini bisa bermanfaat bagi pembaca.

Yogyakarta, 21 November 2017

Penulis

iv DAFTAR ISI

BAB Judul HAL HAL

Halaman Judul ... i

Halaman Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

Daftar Gambar ... vi

Daftar Tabel ... viii

BAB 1 ... 1

PENDAHULUAN ... 1

1.1.

Latar belakang ... 1

1.2.

Tujuan ... 3

1.3.

Tempat dan waktu pelaksanaan ... 3

BAB 2 ... 4

TINJAUAN UMUM PERUSAHAAN ... 4

2.1. Sejarah singkat perusahaan ... 4

2.1.1. Sejarah perusahaan ... 4

2.1.2. Profil perusahaan ... 6

2.1.3. Fasilitas utama ... 7

2.1.4. Produk yang dihasilkan ... 9

2.2. Struktur organisasi ... 10

2.2.1. Bagan struktur organisasi ... 11

2.3. Manajemen perusahaan ... 20

2.3.1. Visi dan misi ... 20

2.3.2. Nilai perusahaan ... 20

2.3.3. Ketenagakerjaan ... 23

2.3.4. Pemasaran produk ... 28

BAB 3 ... 30

TINJAUAN SISTEM PERUSAHAAN ... 30

3.1. Proses bisnis perusahaan ... 30

v

3.2. Produk yang dihasilkan ... 32

3.2.1. Pengecoran untuk iron casting ... 32

3.2.2. Brake line ... 34

3.2.3. R&D tool making division ... 34

3.2.4. Seal beam line ... 35

3.2.5. Machining line ... 35

3.2.6. Propeller line ... 36

3.2.7. Alumunium casting... 37

3.2.8. Plastic injection ... 38

3.2.9. Rubber line ... 38

3.2.10. Press part line ... 39

3.3. Proses produksi ... 41

3.3.1. Fasilitas produksi PT SAS NAKAYAMA ... 44

BAB 4 ... 52

TINJAUAN PEKERJAAN MANUSIA ... 52

4.1. Lingkup pekerjaan ... 52

4.2. Tanggung jawab dan wewenang ... 53

4.3. Metodologi pelaksanaan pekerjaan ... 55

4.3.1. Pengerjaan tugas minggu pertama ... 55

4.3.2. Pengerjaan tugas minggu kedua ... 56

4.3.3. Pengerjaan tugas minggu ketiga ... 57

4.3.4. Pengerjaan tugas minggu keempat... 58

4.4. Hasil pekerjaan ... 59

4.4.1. Merekap mesin ... 60

4.4.2. Mengupdate data cycle time ... 61

4.4.3. Tahapan proses pembuatan LVC ... 62

4.4.4. Usulan ... 68

PENUTUP ... 69

vi

DAFTAR GAMBAR

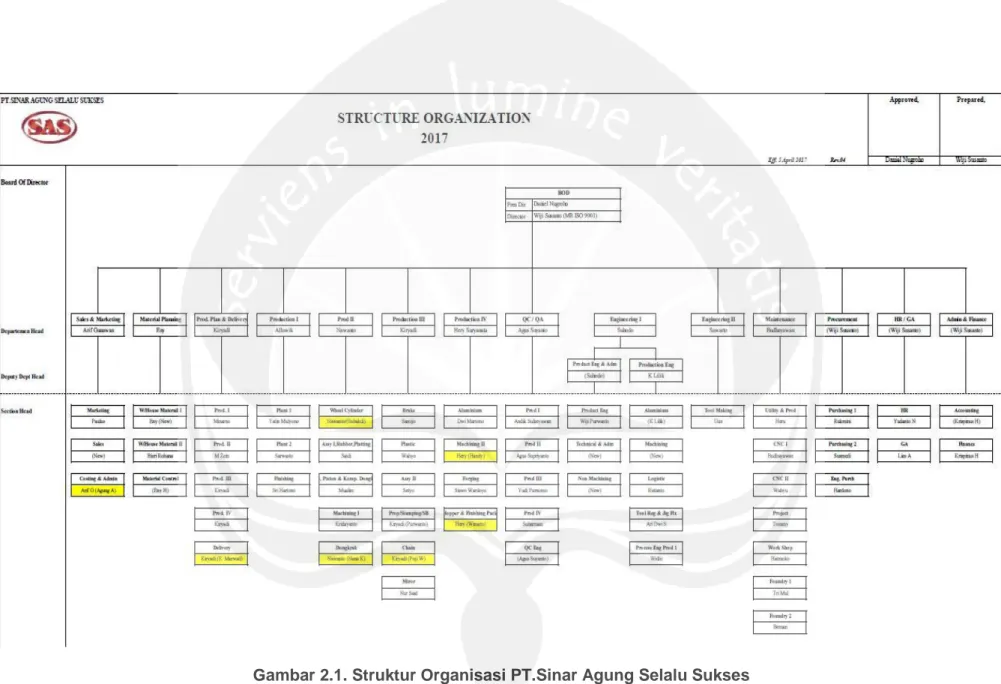

Gambar 2.1. Struktur Organisasi PT. Sinar Agung Selalu Sukses ... 12

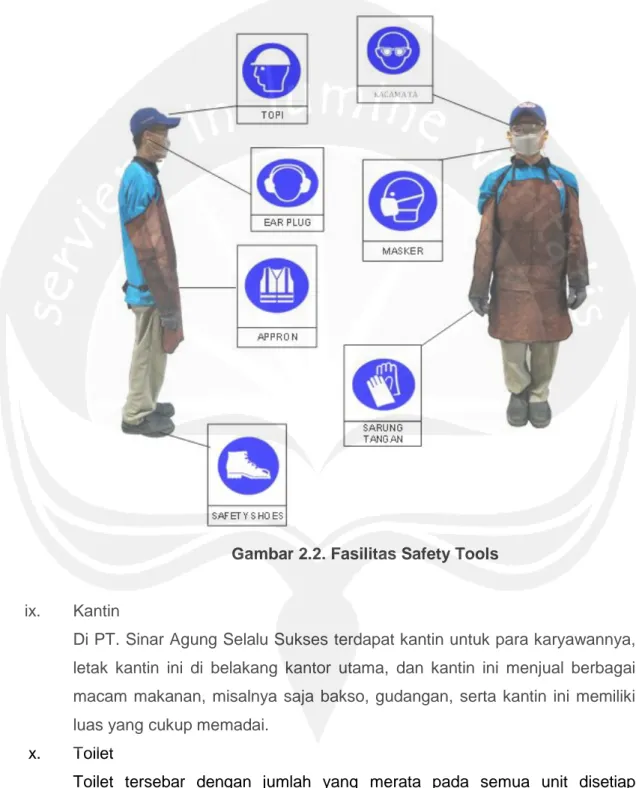

Gambar 2.2. Fasilitas Safety Tools ... 27

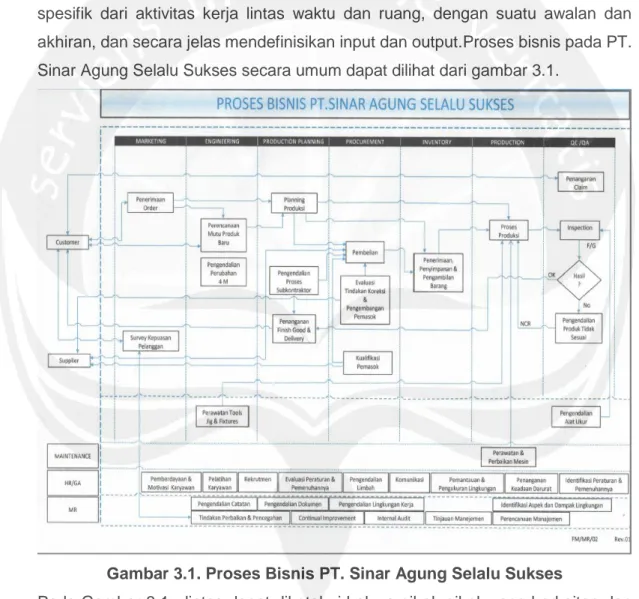

Gambar 3.1. Proses Bisnis PT. Sinar Agung Selalu Sukses ... 30

Gambar 3.2. Produk Brake Drum ... 32

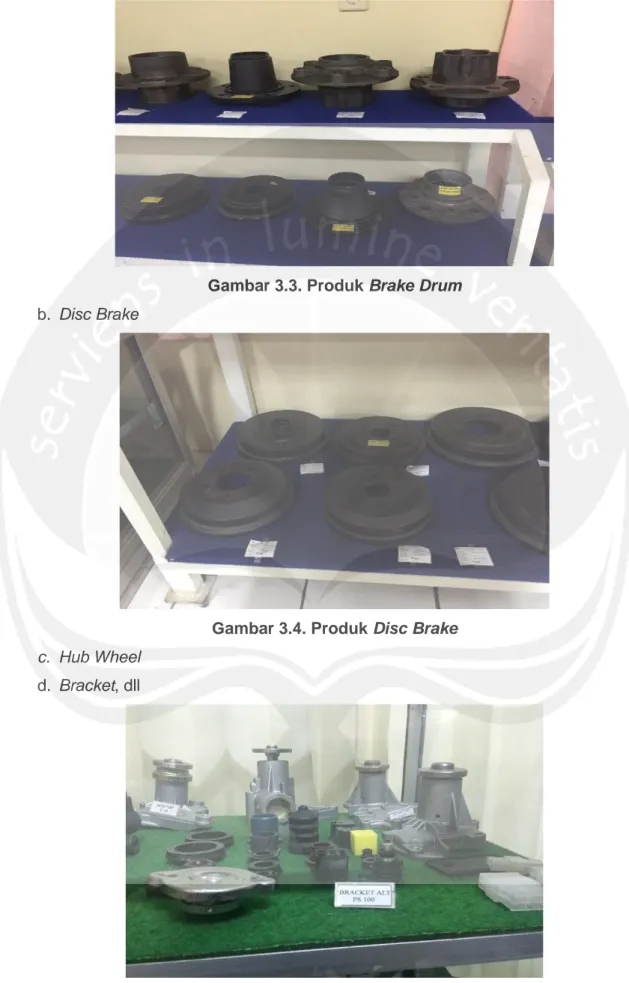

Gambar 3.3. Produk Brake Drum ... 33

Gambar 3.4. Produk Disc Brake ... 33

Gambar 3.5. Produk Bracket dan Water Pump ... 33

Gambar 3.6. Produk Brake Shoe ... 34

Gambar 3.7. Produk Disc Pad ... 34

Gambar 3.8. Produk Injeksi Plastik ... 35

Gambar 3.9. Produk Bola Lampu ... 35

Gambar 3.10. Produk Tube Yoke ... 36

Gambar 3.11. Produk Flange Pinion ... 36

Gambar 3.12. Produk Flange Joint ... 36

Gambar 3.13. Produk Yoke Sleve ... 37

Gambar 3.14. Produk Housing Water Pump ... 37

Gambar 3.15. Produk Water Outlet ... 37

Gambar 3.16. Produk Mirror ... 38

Gambar 3.17. Produk Stop Lamp ... 38

Gambar 3.18. Produk Rubber Line ... 39

Gambar 3.19. Produk Propeller ... 40

Gambar 3.20. Produk Pipa ... 40

vii

Gambar 3.21. Produk Hand Brake Drum dan Rear Brake Drum ... 41

Gambar 3.22. Produk Cover Brake, Pulley dan Oil Seal Case ... 41

Gambar 3.23. Produk Fly Wheel, Main Bearing Housing, Bracket Starter ... 41

Gambar 3.24. Forklift ... 45

Gambar 3.25. Hand Pallet ... 45

Gambar 3.26. Pallet Sandcore ... 46

Gambar 3.27. Container Box ... 46

Gambar 3.28. Timbangan ... 46

Gambar 3.29. Mesin Sandcore ... 47

Gambar 3.30. Mesin Gravity ... 47

Gambar 3.31. Cleaning Sandcore Tool ... 48

Gambar 3.32. Cutting Machine ... 48

Gambar 3.33. Buffing Machine ... 49

Gambar 3.34. CNC Machine ... 49

Gambar 3.35. Washing Machine ... 50

Gambar 3.36. Keranjang Besi ... 50

Gambar 3.37. Kereta Dorong ... 51

Gambar 3.38. Oven ... 51

Gambar 4.1. Proses Bisnis Departemen NAKAYAMA ... 53

Gambar 4.2. Diagram Alir Pelaksanaan Pekerjaan Minggu Pertama ... 56

Gambar 4.3. Diagram Alir Pelaksanaan Pekerjaan Minggu Kedua ... 57

Gambar 4.4. Diagram Alir Pelaksanaan Pekerjaan Minggu Ketiga ... 58

Gambar 4.5. Diagram Alir Pelaksanaan Pekerjaan Minggu Keempat ... 59

viii

DAFTAR TABEL

Tabel 4.1. Hasil Rekap Mesin Departemen NAKAYAMA ... 60

Tabel 4.2. Hasil Rekap Data Cycle Time ... 61

Tabel 4.3. Tampilan Data BO dan PO ... 63

Tabel 4.4. Tampilan pada LVC ... 64

Tabel 4.5. Delivery Order ... 68

Tabel 4.6. Usulan LVC Bulan September ... 68

1 BAB 1 PENDAHULUAN

Bab 1 ini adalah bab pendahuluan, dimana pada bab ini merupakan bab awal sebagai pengantar yaitu berisikan mengenai latar belakang dan tujuan diadakannya serta tempat dan waktu pelaksanaan Kerja Praktek.

1.1. Latar Belakang

Seiring dengan perkembangan teknologi saat ini yang dinilai sangat pesat, maka perusahaan-perusahaan pun terus meningkatkan kualitas baik dalam sumber daya manusianya ataupun teknologinya. Sumber Daya Manusia itu sendiri sangat berperan penting dalam suatu perusahaan. Sehingga perusahaan- perusahaan pun saling bersaing meningkatkan kualitas Sumber Daya Manusia tersebut. Sumber Daya Manusia tersebut meliputi tenaga kerja. Dalam hal ini tenaga kerja harus memiliki kesiapan dalam menghadapi keprofesianalan pekerjaannya yang sesuai dengan bidang yang digelutinya untuk dapat mendukung tercapainya tujuan suatu perusahaan dan peningkatan taraf hidup yang lebih baik. Salah satu faktor yang mendukung kualitas tenaga kerja adalah dunia pendidikan. Misalnya saja Universitas, Universitas merupakan suatu lembaga pendidikan yang berperan mencetak tenaga-tenaga profesional yang dibutuhkan oleh masyarakat maupun industri.

Namun pada Universitas tersebut pada kenyataannya masih kurang adaptif atau kaku terhadap kegiatan kegiatan dalam dunia kerja yang nyata, karena pada Universitas, seseorang hanya memperoleh teori –teori saja. Dan teori yang diperoleh belum tentu sama dengan praktik kerja di lapangan, dan keterbatasan waktu dan ruang yang mengakibatkan ilmu pengetahuan yang diperoleh masih terbatas.Sehingga dengan adanya kegiatan kerja praktek ini, diharapkan mahasiswa mampu memperoleh pengalaman dan menerapkan teori yang sudah didapatkan di Universitas secara langsung pada perusahaan-perusahaan.

Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta (PSTI UAJY) mewajibkan semua mahasiswanya untuk melaksanakan kerja praktek sesuai dengan Kurikulum di PSTI UAJY. Untuk melaksanakan kerja praktek ini mahasiswa memerlukan bekal ilmu yang cukup, karenanta syarat untuk melaksanakan kerja praktek ini adalah mahasiswa telah menempuh kuliah minimal 5 semester. Selain itu mahasiswa diwajibkan telah

2

mengikuti kegiatan Kunjungan Industri untuk mendukung pemahaman akan lingkungan yang akan dihadapi ketika melaksanakan kerja praktek. Untuk melaksanakan kerja praktek ini, mahasiswa dapat memilih sendiri perusahaan tempat kerja prakteknya dan kemudian mengajukannya ke PSTI UAJY untuk mendapatkan persetujuan dan surat pengantar dari Fakultas Teknologi Industri UAJY kepada perusahaan tempat kerja praktek yang dituju. Adapun syarat bagi mahasiswa untuk dapat mengajukan surat pengantar kerja praktek tersebut adalah telah menempuh minimal 81 sks, memperoleh nilai minimal C untuk mata kuliah Sistem Produksi, telah mengikuti seminar (ujian) kerja praktek minimal 3 kali (dalam waktu yang berbeda), telah mengikuti sosialisasi kerja praktek dan kegiatan kunjungan industri yang diselenggarakan oleh PSTI UAJY. Kerja Praktek paling cepat dilaksanakan setelah Ujian Akhir Semester kelima sejak pertama kali mahasiswa terdaftar.

PSTI UAJY memandang kerja praktek sebagai wahana atau sarana bagi mahasiswa untuk mengenali suasana di industri serta menumbuhkan, meningkatkan, mengembangkan, dan mensimulasikan etos kerja profesional sebagai calon sarjana Teknik Industri. Kerja praktek dapat dikatakan sebagai ajang simulasi profesi mahasiswa teknik industri. Paradigma yang harus ditanamkan adalah bahwa selama kerja praktek mahasiswa bekerja di perusahaan yang dipilihnya. Bekerja, dalam hali ini mencakup kegiatan perencanaa, perancangan, perbaikan, penerapan dan pemecahan masalah.

Karenanya dalam kerja praktek kegiatan yang dilakukan oleh mahasiswa adalah:

a. Mengenali ruang lingkup perusahaan

b. Mengikuti proses kerja di perusahaan secara kontinu

c. Melakukan dan mengerjakan tugas yang diberikan oleh atasan, supervisor atau pembimbing lapangan

d. Mengamati perilaku sistem

e. Menyusun laporan akhir dalam bentuk tertulis f. Melaksanakan ujian kerja praktek

Secara khusus, dalam lingkup Teknik Industri haruslah selalu disadari bahwa yang dikaji adalah kesatuan elemen sistem yang terdiri atas Manusia, Mesin, Material, Metode, Uang, Energi, Lingkungan dan Informasi. Artinya, dalam melaksanakan aktivitas yang menjadi tanggung jawabnya, Sarjana Teknik Industri harus selalu memandang aktivitasnya dalam kerangka sistem yang melingkupi aktivitas itu.

3 1.2. Tujuan

Hal-hal yang ingin dicapai melalui pelaksanaan Kerja Praktek ini adalah:

a. Melatih kedisiplinan.

b. Melatih kemampuan berinteraksi dengan bawahan, rekan kerja, dan atasan dalam perusahaan.

c. Melatih kemampuan untuk beradaptasi dengan lingkungan kerja.

d. Mengamati secara langsung aktivitas perusahaan dalam berproduksi dan menjalankan bisnisnya.

e. Melengkapi teori yang diperoleh di perkuliahan dengan praktek yang ada di perusahaan.

f. Menambah wawasan mengenai sistem produksi dan sistem bisnis.

g. Mampu menganalisis cycle time tiap produk pada departemen.

h. Mampu menganalisis permasalahan-permasalahan yang timbul pada proses produksi.

i. Mampu membandingkan antara hasil produksi dengan target produksi.

j. Mampu menyusun LVC (Loading Versus Capacity).

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek

Kerja Praktek ini dilaksanakan terhitung mulai tanggal 14 Agustus 2017 sampai dengan 20 September 2017 dan bertempat di PT. Sinar Agung Selalu Sukses, Jl. Raya Solo-Sragen, KM. 7,7, Ngalasan RT. 02 / RW. 01 Brujul, Jaten, Karanganyar Solo, Jawa Tengah.

Dalam pelaksanaan kerja praktek di PT. Sinar Agung Selalu Sukses ini, penulis ditempatkan pada departemen Alumunium Die Casting (NAKAYAMA) dengan pengawasan Kepala Bagian Alumunium Die Casting yaitu Bapak Rusdianto dan Supervisor PPIC yaitu Bapak Irwanto. Serta selama pelaksanaan kerja praktek di PT. Sinar Agung Selalu Sukses ini dibimbing oleh Ibu Eny H.

4 BAB 2

TINJAUAN UMUM PERUSAHAAN

Bab 2 ini adalah bab tinjauan umum perusahaan, pada bab ini terdapat penjelasan mengenai perusahaan yang dijadikan tempat Kerja Praktek. Bab ini terdiri dari sejarah singkat perusahaan, struktur organisasi perusahaan, dan manajemen perusahaan.

2.1. Sejarah Singkat Perusahaan

Pada sub bab sejarah singkat perusahaan ini akan membahas mengenai sejarah didirikannya PT. Sinar Agung Selalu Sukses, profil perusahaan PT. Sinar Agung Selalu Sukses, fasilitas utama dan penggunaan energi di PT. Sinar Agung Selalu Sukses selain itu juga membahas mengenai produk yang dihasilkan PT. Sinar Agung Selalu Sukses.

2.1.1. Sejarah Perusahaan

PT Sinar Agung Selalu Sukses didirikan pada tahun 1995. PT. Sinar Agung Selalu Sukses adalah perusahaan spare part otomotif berskala nasional. Mulai dibuka dengan sebuah toko spare part otomotif di Surakarta, Jawa Tengah, Indonesia. PT. Sinar Agung Selalu Sukses telah mengembangkan berbagai komponen otomotif dan produk pengecoran yang menghasilkan kualitas barang yang sangat baik untuk kepuasan bagi para pelanggan.

Prestasi yang tinggi dan motivasi yang intensif untuk menciptakan layanan terbaik kepuasan pelanggan melalui standart kualitas otomotif pasokan spare part. Dengan dukungan dan inovasi dari para pelanggan secara terus menerus mendorong Perusahaan untuk berkembang hingga sekarang sebagai Importir besar dengan Kantor Pusat yang berada di Surakarta siap untuk memberikan pelayanan terbaik kepada setiap pelanggan dalam pemasaran dan pendistribusian dengan Kantor Cabang diantaranya adalah sebagai berikut:

Surakarta, Surabaya, Semarang, Bali, Banjarmasin, Jakarta, Cirebon, Medan, Palembang, Pekanbaru, Makasar, Sorong.

Dengan kemajuan teknologi semua alat-alat produksi dirancang khusus untuk pembuatan spare part dengan standart international sehingga mutu produk terjamin kualitasnya, PT. Sinar Agung Selalu Sukses mengembangkan pusat CNC mesin ekstensif serta proses induksi pengecoran yang kuat. Pendiri PT.

Sinar Agung Selalu Sukses, Bp. Daniel Nugroho Hidayat mengawali kariernya

5

pertama kali dengan merintis usaha spare part di jalan Slamet Riyadi pada tahun 1973, khusus bergerak di bidang spare part roda 4, dan mesin-mesin untuk spare part. Seiring dengan perkembangan jaman menambah lahan usahanya dengan memperbesar toko, dan sejak itu nama Sinar Agung mulai naik di awal tahun 1990, dengan pengembangan usaha ke kanvas spare part, dan menjadi keagenan untuk busi ngk, oli top 1, van belt mitsubohi, dll.

Selanjutnya membuka retail di Jawa Tengah dan Jawa Timur, PT. Mias di Denpasar, Sinar Utama Motor di Semarang, SAS Surabaya, Jakarta, dan perluasan gudang (tahun 1994), pengembangan sistem dengan sistem import pada tahun 1995. Kemudian pembukaan cabang diluar jawa seperti Medan, Palembang, Pekanbaru, Cirebon, Sorong, dll .

Pada tahun 1996 pembukaan pabrik di Gompang, Kartasura dan pada tahun 2000 perluasan area gudang di Palur, dan pada akhirnya digunakan untuk kantor pusat. Pada tahun yang sama melakukan pemindahan area pabrik ke daerah Brujul, dengan lahan seluas 4 hektar, hingga sekarang sudah berkembang menjadi 14 hektar dengan harapan PT. Sinar Agung Selalu Sukses menjadi satu - satunya perusahaan yang menguasai pangsa pasar sparepart Nasional.

Selain itu pada tahun 1973, PT. Sinar Agung diresmikan sebagai retail dari toko Spare part di Jalan Slamet Riyadi, Solo – Jawa Tengah. Pada tahun 1981, toko Spare part memulai untuk mengimpor spare parts. Pada tahun 1995, peresmian pabrik dengan fasilitas untuk produksi pada lini Dedicated Machining wheel cylinder dan lini karet. Pada tahun 2001, memulai fasilitas untuk FC/FCD Casting, pengecoran alumunium dan lini mesin secara umum. Pada tahun 2004, dilakukan penambahan fasilitas untuk Plastic Injection, Stamping Parts line. Pada tahun 2005, menerima sertifikat ISO 9001 : 2000 (yang pada tahun 2008 telah ditingkatkan menjadi ISO 9001 : 2008). Dan pada tahun 2011, telah menerima sertifikat untuk QSEAL (sertifikat standar spare part dari Sentra Otomotif Indonesia).Jadi secara singkat penghargaan atas pencapaian yang didapat dari awal berdirinya PT. Sinar Agung Selalu Sukses sampai sekarang sebagai perusahaan spare part otomotif diantaranya Perolehan sertifikat ISO 9001:2000 (tahun 2008 dinaikkan menjadi ISO 9001:2008) dan Perolehan sertifikat QSEAL (Sertifikat untuk Standar spare part dari Sentra Otomotif Indonesia)

Selain itu juga pada tahun 1995, PT. Sinar Agung Selalu Sukses (SAS) semula hanya memproduksi wheel cylinder dan master cylinder. Pada tahun 2002, PT.

6

SAS mulai mengembangkan perusahaan dengan membangun fasilitas baru seluas 10 hektar di Desa Ngalasan Karanganyar Jawa Tengah. Hingga kini PT.

SAS telah berkembang menjadi perusahaan terkemuka penghasil produk-produk komponen otomotif (spare part) dari bahan besi cor dan alumunium yang berkualitas dengan merk dagang terdaftar “HTS”, “BGF”, dan “SAS”.

Dengan melihat ke masa depan, PT. Sinar Agung Selalu Sukses mengakui bahwa "Jaminan Kualitas, Harga Bersaing, dan Pelayanan Terbaik" adalah misi utama perusahaan. Kami terdaftar menggunakan merek dagang terkenal "BGF", dan dengan distribusi yang kompeten mencakup seluruh provinsi di Indonesia, perusahaan akhirnya akan berkomitmen untuk mencapai produk yang lebih canggih untuk memuaskan para pelanggan.

2.1.2. Profil Perusahaan

Berikut ini adalah profil perusahaan dari PT. Sinar Agung Selalu Sukses:

a. Nama Perusahaan : PT. Sinar Agung Selalu Sukses

b. Lokasi : Ngalasan RT.02/RW.01 Nrujul, Jaten, Karanganyar Solo – Jawa Tengah, Indonesia

c. Didirikan : April 1995

d. President Director : Daniel Nugroho Hidayat

e. Status Investasi : Perusahaan Investasi Domestik f. Shareholder Utama : PT. Sinar Agung Prasadikindo g. Bisnis Utama : Manufaktur Komponen Otomotif h. Jumlah Karyawan : 1325 Orang

i. Nomor NPWP : 01.545.727.8.528.000

j. Fasilitas Utama : Pengecoran untuk Iron Casting, Alumunium Die Casting, Plastic Injection, Rubber Line, Press Part Line, Propeller Line, Brake Line, Seal Beam Line, Machining Line, R&D, Tool Making Division, Quality Control Equipment dan Forging Line

k. Nomor Telepon : (0271) 821438 / (0271) 821439 l. Nomor Faximile : (0271) 827410

m. Customer : PT. Sinar Agung Prasadikindo, PT. Braja Mukti Cakra, PT. Morita Tjokro Gearindo, PT. Yanmar Diesel Indonesia, PT. Yanmar Agricultural Mfg Ind., PT. Kubota Indonesia, PT. Kayaba Indonesia, PT.

Astra Daihatsu Motor, PT. Hino Motor

7

Manufacturing Ind., PT. Kramayudha Tiga Berlian, PT. Turbo Engineering, PT. Union Teknika, PT.

Damar Bayu, After Market, Isuzu, Yanmar, Kubota, Kayaba, Daihatsu, Hino dan Mitsubishi

2.1.3. Fasilitas Utama PT. Sinar Agung Selalu Sukses

Pada PT. Sinar Agung Selalu Sukses ini memiliki beberapa fasilitas utama untuk proses lini produksinya diantaranya adalah :

a. Pengecoran untuk Iron Casting

i. Kapasitas : 1.200 Ton/bulan ii. Tungku Perapian : Inductotherm (Jerman)

iii. Mesin Auto Mold : Henrich Wragner Sinto (Jerman) iv. Shotblast : Cartere Whormsley (Jerman)

v. Produk : Brake Drum, Disc Brake, Hub Wheel, Bracket, dll b. Alumunium Die Casting

i. Mesin Die Casting 150 ton : 2 unit ii. Mesin Die Casting 250 ton : 1 unit iii. Mesin Die Casting 350 ton : 1 unit iv. Tungku Melting 3000 kg : 4 unit v. Mesin Shotblast : 1 unit

vi. Produk : Housing Water Pump, Housing Alternator, Housing Stator, Water Outlet, Bracket, dll

c. Plastic Injection

i. Mesin Injeksi 80 ton : 2 unit ii. Mesin Injeksi 120 ton : 1 unit iii. Mesin Injeksi 150 ton : 5 unit iv. Mesin Injeksi 350 ton : 1 unit v. Mesin Injeksi 470 ton : 1 unit vi. Mesin Injeksi 800 ton : 1 unit

vii. Produk : Mirror, Stop Lamp, Lens, Socket, dll d. Rubber Line

i. Mesin Mixing Mill Rubber : 3 unit ii. Mesin Hydroulic Hot press : 9 unit

iii. Produk : Rubber Cushion, Booth, Seal, Bushing, dll

e. Press Part Line

8 i. Mesin Press 60 ton : 6 unit ii. Mesin Press 80 ton : 1 unit iii. Mesin Press 100 ton : 1 unit iv. Mesin Press 160 ton : 1 unit v. Mesin Shearing : 1 unit

vi. Produk : Radiator Cap, Cover Flange, Propeller, Shakle, dll

f. Propeller Line

i. Mesin Balancing : 2 unit ii. Mesin Pipe Form : 1 unit iii. Mesin Welding : 2 unit

iv. Produk : Tube Yoke, Flange Pinion, Flange Joint, dll g. Brake Line

i. Dedicated Disc pad Line ii. Dedicated Brake shoe Line

iii. Produk : Disc pad dan Brake shoe Motor Cycle, Disc pad, Automobile, Lining Shoe Truck

h. Seal Beam Line

i. Dedicated Seal Beam Line

j. Produk : Model Square, Model Circle, dll

k. Machining Line (Wheel Cylinder & Brake Master Dedicated Line) i. Mesin Special Purpose

ii. Mesin CNC Lathe iii. CNC Machining Center iv. NC Drilling Center

v. NC Lathe vi. Milling Manual vii. Radial Drilling

viii. Produk : Wheel Cylinder, Brake Master dan Clucth Operation

l. Machining Line (Common Line)

i. Mesin CNC Lathe : 24 unit ii. CNC Machining Center : 4 unit iii. NC Drilling Center : 5 unit

iv. NC Lathe : 21 unit

9

v. Milling Manual : 4 unit vi. Radial Drilling : 6 unit vii. Mesin Brouching : 1 unit

viii. Produk : Brake Drum, Hub, Disc Brake dan Water Pump

m. R&D, Tool Making Division i. Design Center ii. 3D Printer

iii. CNC Machining Center :

(1000x600) : 4 unit

(800x450) : 2 unit

(3000x2000 ) : 2 unit iv. Electric Discharge : 2 unit

v. Manual Lathe : 3 unit vi. Manual Milling : 2 unit vii. Surface Grinding : 1 unit viii. Mesin Hardening : 1 unit

ix. Produk : Mold & Die n. Quality Control Equipment

i. Hardness Tester

ii. Metallurgical Microscope iii. Tensile Strength Tester iv. Spectro Meter

v. Computer Measuring Machine (CMM) vi. Measurement Sets

o. Forging Line

i. Forging 3150 (Marsey,Jerman) ii. Triming 500 (Effurt, Jerman) iii. Forging 1600 (LKM, Cheko) iv. Trimming 250 (Effurt,Jerman) 2.1.4. Produk yang dihasilkan

PT. Sinar Agung Selalu Sukses ini berfokus pada produksi spare part atau komponen otomotif baik untuk roda dua maupun roda empat.Produk-produk ini dihasilkan pada beberapa lini produksi yaitu diantaranya :

10

a. Pengecoran untuk Iron Casting : Brake Drum, Disc Brake, Hub Wheel, Bracket, dll.

b. Alumunium Die Casting : Housing Water Pump, Housing Alternator, Housing Stator, Water Outlet, Bracket, dll.

c. Plastic Injection : Mirror, Stop Lamp, Lens, Socket, dll.

d. Rubber Line : Rubber Cushion, Booth, Seal, Bushing, dll.

e. Press Part Line : Radiator Cap, Cover Flange, Propeller, Shakle, dll f. Propeller Line : Tube Yoke, Flange Pinion, Flange Joint dan Yoke Sleve.

g. Brake Line : Disc pad, Brake shoe Motor Cycle, Disc pad Automobile dan Lining Shoe Truck.

h. Seal Beam Line : Model Square (4001,4002,4401,4402), Model Circle (6000,6001,4651,4652), dll

i. Machining Line (Wheel Cylinder & Brake Master Dedicated Line) : Wheel Cylinder, Brake Master dan Clucth Operation

j. Machining Line (Common Line) : Brake Drum, Hub, Disc Brake dan Water Pump

k. R&D, Tool Making Division : Mold dan Die 2.2. Struktur Organisasi

Organisasi merupakan wadah atau tempat untuk melakukan kegiatan bersama, agar dapat mencapai tujuan yang telah ditetapkan bersama.Peran organisasi dalam sebuah perusahaan sangatlah penting, karena perusahaan didirikan untuk mencapai suatu tujuan tertentu dan untuk mencapai tujuan tersebut dibutuhkan aktivitas, kerja sama, dan tentu saja sumber daya manusia.

Kesimpulannya, untuk mencapai tujuan tertentu suatu perusahaan membutuhkan organisasi yang baik didalamnya.

Sedangkan struktur organisasi adalah susunan dan hubungan antara setiap bagian maupun posisi yang terdapat pada sebuah organisasi atau perusahaan dalam menjalankan kegiatan-kegiatan operasionalnya dengan maksud untuk mencapai tujuan yang telah ditentukan sebelumnya.Struktur organisasi dapat menggambarkan secara jelas pemisahan kegiatan dari pekerjaan antara yang satu dengan kegiatan yang lainnya dan juga bagaimana hubungan antara aktivitas dan fungsi dibatasi. Di dalam struktur organisasi yang baik harus dapat menjelaskan hubungan antara wewenang siapa melapor atau bertanggung jawab kepada siapa, jadi terdapat suatu pertanggungjawaban apa yang akan di kerjakan. Struktur organisasi tiap perusahaan pasti berbeda-beda, disesuaikan

11

dengan kebutuhan dan kultur daripada perusahaan tersebut. Selain itu juga disesuaikan dengan ukuran atau skala dari perusahaan tersebut.

2.2.1. Bagan Struktur Organisasi

Bagan struktur organisasi yang penulis sajikan adalah bagan organisasi secara keseluruhan. Bagan struktur organisasi PT. Sinar Agung Selalu Sukses dapat dilihat pada gambar 2.1.

12

Gambar 2.1. Struktur Organisasi PT.Sinar Agung Selalu Sukses

13

Dan berikut adalah penjelasan untuk fungsi masing-masing jabatan:

1. Department Head:

a. Tugas Pokok:

i. Melakukan koordinasi untuk menjamin semua aktifitas di departemen yang di pimpin berjalan sesuai standar yang meliputi:

Mengkoordinasi kepala bagian/Section Head yang ada di departemennya.

Melakukan Controlling efektifitas operasional produksi berjalan dengan baik.

Memastikan semua standart proses produksi berjalan dengan baik.

Memastikan pencapaian target produksi bisa berjalan dengan baik.

Menjamin kelancaran proses produksi melalui perencanaan yang sudah dibuat.

b. Tugas Tambahan:

i. Membantu Top Manajemen dengan gagasan dalam penetrasi bisnis.

c. Wewenang:

i. Mengambil keputusan yang terkait dengan lini kerja seperti:

Stop line atas hasil kualitas produk. (Maksimal 60 menit).

Melakukan penilaian karya terhadap bawahannya.

Menegakkan kedisiplinan bawahannya.

Menetapkan ijin cuti, ijin keluar kantor dan lembur bawahan.

Memberikan keputusan-keputusan teknis dalam rangka optimalisasi produktifitas kerja dan menjaga hubungan kerja.

Mengusulkan program pelatihan karyawan kepada Departemen Human Resource Development.

Berwenang menyeleksi para karyawan baru (sampai level supervisor).

Mengusulkan sanksi atas setiap pelanggaran terhadap perusahaan kepada Departemen Human Resource Development.

d. Tanggung Jawab:

14

i. Mengontrol pelaksanaan dan prosedur yang telah dibuat.

ii. Memastikan semua pelaksanaan kegiatan operasional produksi telah mengikuti standart mutu.

iii. Melakukan evaluasi dan analisa seluruh kegiatan produksi secara berkala.

iv. Melakukan pembinaan terhadap seluruh karyawan produksi.

v. Merencanakan dan mempersiapkan semua sarana dan prasarana demi kelancaran proses produksi.

vi. Menjamin 5S berjalan dengan baik.

e. Persyaratan yang dibutuhkan (Job Spesification):

i. Minimal Pendidikan:

D3

ii. Minimal Skill:

Mampu menggunakan alat ukur teknik.

Mampu membaca gambar teknik.

Mampu mengoperasionalkan komputer untuk mengolah data.

Mengerti dan memahami prosedur standart mutu yang berhubungan dengan produksi.

iii. Pengalaman:

D3 minimal 10 tahun melakukan proses dilini kerja terkait.

S1 minimal 5 tahun melakukan proses dilini kerja terkait.

f. Target Skill:

i. Mampu menganalisa dan memberikan solusi terhadap permasalahan yang terjadi dilini kerja terkait seperti:

Analisa penyimpangan standar kualitas.

Analisa penyimpangan standar kerja.

ii. Mampu mengendalikan kepemimpinan yang menjadi tanggung jawabnya.

iii. Mampu membuat activity plan yang efektif dan terealisasi dengan baik untuk meningkatkan kualitas departemen yang di pimpinnya.

g. Training yang dibutuhkan:

i. Quality Awareness.

ii. Leadership.

iii. Manajemen Sumber Daya Manusia.

iv. Manajemen Produksi.

15

v. Proses Produksi (Casting, Machining, Injection, dll).

h. Hubungan Kerja:

i. Intern: Departemen QC, Engineering, PPIC, MTC.

ii. Ekstern: Customer.

2. Section Head / Kepala Bagian:

a. Tugas Pokok

i. Melakukan koordinasi untuk menjamin semua aktifitas di seksi tempat dia bekerja berjalan sesuai standar yang meliputi:

Set Up Man Power dilini kerja.

Memastikan semua peralatan kerja tersedia (consumeable, Alat ukur, dll).

Koordinasi dengan departemen lain.

Memeriksa laporan pencapaian produksi dan memvalidasikan.

Mengkoordinasi kepala regu yang ada di bagian/section-nya.

Melakukan Controlling efektifitas operasional produksi berjalan dengan baik.

Memastikan semua standart proses produksi berjalan dengan baik.

Memastikan pencapaian target produksi bisa berjalan dengan baik.

Menjamin kelancaran proses produksi melalui perencanaan yang sudah di buat.

b. Tugas Tambahan:

i. Melakukan analisa performansi kualitas dengan departemen lain.

ii. Melakukan analisa performansi pencapaian hasil.

iii. Improvement yang berkesinambungan.

c. Wewenang:

i. Mengambil keputusan yang terkait dengan lini kerja seperti:

Stop Line atas hasil kualitas produk (Maksimal 30 menit).

Melakukan penilaian karya terhadap bawahannya.

Menegakkan kedisiplinan bawahannya.

Menetapkan ijin cuti, ijin keluar kantor dan lembur bawahan.

Memberikan keputusan-keputusan teknis dalam rangka optimalisasi produktifitas kerja dan menjaga hubungan.

Mengusulkan program pelatihan karyawan kepada departemen Human Resource Development.

16

Wewenang menyeleksi para karyawan baru (sampai level Kepala- Kepala Regu).

Mengusulkan sanksi atas setiap pelanggaran terhadap perusahaan kepada Departemen Human Resourve Development.

d. Tanggung Jawab:

i. Mengontrol pelaksanaan dari prosedur yang telah dibuat.

ii. Memastikan semua pelaksanaan kegiatan operasional produksi telah mengikuti standart mutu.

iii. Melakukan evaluasi dan analisa seluruh kegiatan produksi secara berkala.

iv. Melakukan pembinaan terhadap seluruh karyawan produksi.

v. Merencanakan dan mempersiapkan semua sarana dan prasarana demi kelancaran proses produksi.

vi. Menjamin 5S berjalan dengan baik.

e. Persyaratan yang dibutuhkan (Job Spesification):

i. Minimal Pendidikan:

D3 Tehnik.

ii. Minimal Skill:

Mampu menggunakan alat ukur teknik.

Mampu membaca gambar teknik.

Mampu mengoperasikan komputer untuk mengolah data.

Mengerti dan memahami prosedur standart mutu yang berhubungan dengan produksi.

iii. Pengalaman:

Minimal 5 tahun melakukan proses dilini kerja terkait.

f. Target Skill:

i. Mampu menganalisa dan memberikan solusi terhadap permasalahan yang terjadi dilini kerja terkait seperti:

Analisa penyimpangan standar kualitas.

Analisa penyimpangan standar kerja.

ii. Mampu mengendalikan kepemimpinan yang menjadi tanggung jawabnya.

iii. Mampu membuat activityplan yang efektif dan terealisasi dengan baik untuk meningkatkan kualitas bagian/section yang di pimpinnya.

17 g. Training yang dibutuhkan:

i. Quality Awareness.

ii. Leadership.

iii. Manajemen Sumber Daya Manusia.

iv. Manajemen Produksi.

v. Proses produksi (Casting, Machining, Injection, dll).

h. Hubungan Kerja:

i. Intern: Departemen QC, Engineering, MTC, PPIC.

ii. Ekstern: Customer.

3. Kepala Regu:

a. Tugas Pokok:

i. Melakukan koordinasi untuk menjamin semua aktifitas di regu/area kerja berjalan sesuai standar yang meliputi:

Set up Man Power dilini kerja.

Memastikan semua peralatan kerja tersedia (consumeable, alat ukur dan lain-lain).

Koordinasi dengan regu dan departemen lain.

Membuat laporan pencapaian produksi dan memvalidasikan.

Mengkoordinasi operator yang ada di regunya.

Melakukan Controlling efektifitas operasional produksi berjalan dengan baik.

Memastikan semua standart proses produksi berjalan dengan baik.

Memastikan pencapaian target produksi bisa berjalan dengan baik.

b. Tugas Tambahan:

i. Improvement yang berkesinambungan.

c. Wewenang:

i. Mengambil keputusan yang terkait dengan lini kerja seperti:

Stop line atas hasil kualitas produk (Maksimal 10 menit).

Melakukan penilaian karya terhadap bawahannya,

Menegakkan kedisiplinan bawahannya.

Memberikan keputusan-keputusan teknis dalam rangka optimalisasi produktifitas kerja dan menjaga hubungan kerja.

d. Tanggung Jawab:

i. Membantu menyampaikan Kebijakan Perusahaan dalam hal target produksi kepada unit bawahan.

18

ii. Mengkoordinasi pelaksanaan proses produksi di divisi yang menjadi tanggung jawabnya.

iii. Memberikan arahan tentang rencana produksi harian kepada operator.

iv. Melakukan kontrol operasional mesin dan hasil produksi.

v. Memonitor, mengevaluasi dan menganalisa laporan hasil produksi.

vi. Melakukan koordinasi kerja dengan unit bawahan.

vii. Mengontrol disiplin kerja bawahan.

viii. Mengkoordinasikan dengan pihak yang terkait apabila terdapat maslaah terhadap proses produksi.

ix. Melaksanakan tugas lain yang diberikan oleh atasannya.

x. Memelihara lingkungan kerja dan keselamatan kerja.

xi. Melaksanakan program 5S berjalan dengan baik.

e. Persyaratan yang dibutuhkan (Job Specification):

i. Minimal Pendidikan:

SMK Teknik / SMU.

ii. Minimal Skill:i

Mampu menggunakan alat ukur teknik.

Mampu membaca gambar teknik.

iii. Pengalaman:

Minimal 5 tahun melakukan proses dilini kerja terkait.

f. Target Skill:

i. Mampu menganalisa dan memberikan solusi terhadap permasalahan yang terjadi dilini kerja terkait seperti:

Analisa penyimpangan standar kualitas.

Analisa penyimpangan standar kerja.

ii. Mampu mengendalikan kepemimpinan yang menjadi tanggung jawabnya.

g. Training yang dibutuhkan:

i. Quality Awareness.

ii. Leadership.

iii. Proses Produksi (Casting, Machining, Injection, dll).

iv. Program CNC.

h. Hubungan Kerja:

i. Intern: Departemen QC, Engineering, MTC, PPIC.

19 4. Operator Produksi:

a. Tugas Pokok:

i. Menjalankan proses produksi sesuai Surat Perintah Kerja.

ii. Melakukan serah terima Dies/Mold/Jig dari setter untuk melakukan proses produksi.

iii. Menanggapi komplain dari bagian inspeksi untuk melakukan perbaikan.

iv. Mengontrol stabilitas mesin selama produksi dan melaporkan hal-hal yang menghambat kelancaran produksi.

v. Menerima dan memeriksa material dari PPIC gudang.

b. Wewenang:

i. Menghentikan produksi bila menemukan penyimpangan yang terjadi dan melaporkan kepada atasannya.

ii. Tidak meneruskan barang hasil produksi yang gagal/cacat ke proses selanjutnya.

c. Tanggung Jawab:

i. Melakukan produksi sesuai dengan target yang telah ditentukan.

ii. Melaporkan penyimpangan yang terjadi kepada atasannya.

iii. Melaporkan pencapaian hasil produksi dalam harian produksi.

iv. Mematuhi peraturan dan ketentuan yang ditetapkan perusahaan.

v. Memelihara lingkungan kerja dan keselamatan kerja.

d. Persyaratan yang dibutuhkan (Job Specification):

i. Minimal Pendidikan:

SMK Teknik / SMU.

ii. Minimal Skill:

Mampu menggunakan alat ukur teknik.

Mampu membaca gambar teknik.

iii. Pengalaman:

Minimal 1 tahun melakukan proses dilini kerja terkait.

e. Target Skill:

i. Mampu mengoperasikan mesin/peralatan produksi dengan baik dan mengetahui kekurangan/ketidaklayakan mesin-mesin yang dioperasikan.

ii. Memahami secara mendalam standart kualitas yang telah ditentukan dalam QCS (Quality Check Standart).

20 f. Training yang dibutuhkan:

i. Pemahaman dalam pemakaian alat ukur.

ii. Preventif Maintenance mesin.

iii. Keselamatan Kerja.

g. Hubungan Kerja:

i. Intern: Departemen QC, Engineering, MTC, PPIC.

2.3. Manajemen Perusahaan

Manajemen adalah adalah suatu proses yang berbeda terdiri dari planning, organizing, actuating, dan controlling yang dilakukan untuk mencapai tujuan yang ditentukan dengan menggunakan manusia dan sumber daya lainnya (George R.

Terry, 1997). Dalam hal ini, manajemen perusahaan adalah suatu kegiatan, aturan, dan rencana yang dilakukan guna meningkatkan serta mengembangkan perusahaan tersebut. Pada Sub bab ini terdiri dari 5 bagian yaitu visi misi perusahaan, nilai perusahaan, ketenagakerjaan, sistem pengolahan limbah dan pemasaran produk pada PT. Sinar Agung Selalu Sukses.

2.3.1. Visi dan Misi Perusahaan a. Visi

Menjadi salah satu pabrik sparepart dengan harga kompetitif dan melayani dengan baik di Asia Tenggara.

b. Misi

i. Menjaga harga yang kompetitif dan produk yang berkualitas.

ii. Meningkatkan pelayanan yang terbaik pada pelanggan melalui cabang cabang.

iii. Melanjutkan keuntungan pada para stakeholder.

iv. Meningkatkan efektivitas pemasaran dan penjualan.

2.3.2. Nilai Perusahaan a. Nilai I3

i. Inisiatif: bertindak melebihi yang dibutuhkan atau yang dituntut dari pekerja, melakukan sesuatu tanpa menunggu perintah lebih dahulu dengan tujuan untuk memperbaiki atau meningkatkan hasil pekerjaan, menciptakan peluang baru atau untuk menghindari timbulnya masalah.

21

ii. Integritas: jujur, berperilaku konsisten serta berpegang teguh pada prinsip kebenaran untuk menjalankan apa yang dikatakan secara bertanggung jawab.

iii. Interaksi: berhubungan antar individu yang satu dengan individu yang lainnya dan usaha bersama untuk mencapai satu tujuan.

b. Nilai 5R/5P/5S

i. Ringkas/Pemilahan/Seiri, dengan memisahkan barang-barang yang diperlukan dengan barang-barang yang tidak diperlukan, uang tidak diperlukan disingkirkan atau memisahkan segala sesuatu yang diperlukan dan menyingkirkan yang tidak diperlukan dari tempat kerja.

Mengetahui benda mana yang tidak digunakan, mana yang akan disimpan, serta bagaimana cara menyimpan supaya dapat mudah diakses terbukti sangat berguna bagi sebuah perusahaan.Langkah melakukannya adalah sebagai berikut :

Mengecek-barang yang berada di area masing-masing.

Menetapkan kategori barang-barang yang digunakan dan yang tidak digunakan.

Memberi label warna merah untuk barang yang tidak digunakan

Menyiapkan tempat untuk menyimpan/membuang/memusnahkan barang-barang yang tidak digunakan.

Memindahkan barang - barang yang berlabel merah ke tempat yang telah ditentukan

ii. Rapi/Penataan/Seiton, menyimpan barang sesuai dengan tempatnya.

Kerapian adalah hal mengenai sebagaimana cepat kita meletakkan barang dan mendapatkannya kembali pada saat diperlukan dengan mudah. Perusahaan tidak boleh asal-asalan dalam memutuskan dimana benda-benda harus diletakkan untuk mempercepat waktu untuk memperoleh barang tersebut. Atau dapat dilakukan dengan menempatkan barang-barang secara teratur sehingga mudah dilihat.

Langkah melakukan :

Rancang metode penempatan barang yang diperlukan, sehingga mudah didapatkan saat dibutuhkan

22

Tempatkan barang-barang yang diperlukan ke tempat yang telah dirancang dan disediakan

Beri label / identifikasi untuk mempermudah penggunaan maupun pengembalian ke tempat semula

iii. Resik/Pembersihan/Seiso, dengan membersihkan tempat/lingkungan kerja, mesin/peralatan dan barang-barang agar tidak terdapat debu dan kotoran. Kebersihan harus dilaksanakan dan dibiasakan oleh setiap orang dari CEO hingga pada tingkat pekerja kebersihan

Langkah melakukan :

Penyediaan sarana kebersihan,

Pembersihan tempat kerja,

Peremajaan tempat kerja, dan

Pelestarian

iv. Rawat/Pemantapan/Seiketsu, menjaga tempat kerja agar tetap Ringkas, Rapi dan Resik atau mempertahankan hasil yang telash dicapai pada 3R sebelumnya dengan membakukannya (standardisasi).

Langkah melakukan :

Tetapkan standar kebersihan, penempatan, penataan

Komunikasikan ke setiap karyawan yang sedang bekerja di tempat kerja

v. Rajin/Pembiasaan/Shitsuke, selalu menaati peraturan dan ketentuan yang berlaku di perusahaan atau terciptanya kebiasaan pribadi karyawan untuk menjaga dan meningkatkan apa yang sudah dicapai.

Rajin di tempat kerja berarti pengembangan kebiasaan positif di tempat kerja. Apa yang sduah baik harus selalu dalam keadaan prima setiap saat.

Langkah melakukan :

Target bersama,

Teladan atasan, dan

Hubungan/komunikasi di lingkungan kerja

23 c. Nilai Kebijakan Mutu Perusahaan

Kami selalu membuat produk yang bersaing demi kepuasan pelanggan melalui pemenuhan persyaratan, perbaikan yang berkelanjutan dan usaha- usaha efisiensi yang tepat.

d. Nilai Kebijakan Mutu Lingkungan

i. Melakukan perbaikan secara terus menerus terhadap sistem manajemen lingkungan dengan meminimalkan aspek-aspek yang menimbulkan pencemaran lingkungan serta mencegah terjadinya pencemaran terhadap lingkungan.

ii. Menetapkan Tujuan dan Sasaran Lingkungan yang terkait dengan aspek lingkungan yang berdampak penting, pembatasan pemakaian material yang mengandung bahan-bahan berbahaya (Restriction of Hazardous Substances), serta efisiensi penggunaan energi.

iii. Pemenuhan terhadap semua peraturan, perundang-undangan lingkungan dan ketentuan-ketentuan lainnya yang berkaitan dengan aktivitas perusahaan serta melakukan evaluasi kepatuhan terhadap

e. Nilai Sikap Kerja

i. Senantiasa memberikan pelayanan terbaik pada pelanggan.

ii. Senantiasa mengutamakan keamanan dan keselamatan dalam bekerja.

iii. Senantiasa membina kerjasama antar rekan kerja.

iv. Senantiasa meletakan barang, dan alat kerja pada tempat yang telah ditentukan serta memelihara kebersihan lingkungan kerja.

v. Senantiasa memastikan, menerima, membuat, dan meneruskan barang yang bagus.

vi. Senantiasa berusaha melakukan perbaikan di tempat kerja.

vii. Senantiasa menggunakan material, alat-alat dan sumber daya seefisien mungkin.

2.3.3. Ketenagakerjaan a. Sumber Daya Manusia

Sumber daya manusia (SDM) adalah salah satu faktor yang sangat penting bahkan tidak dapat dilepaskan dari sebuah organisasi, baik institusi maupun perusahaan. SDM juga merupakan kunci yang menentukan perkembangan

24

perusahaan. Pada hakikatnya, SDM berupa manusia yang dipekerjakan di sebuah organisasi sebagai penggerak untuk mencapai tujuan organisasi itu Tanpa adanya manusia, proses bisnis suatu perusahaan tidak akan mungkin berjalan. Manusia yang memiliki potensi dan kemampuan sesuai dengan kebutuhan sangat dibutuhkan sebagai sumber daya perusahaan. Di PT. Sinar Agung Selalu Sukses menggunakan sistem kontrak untuk para operator, sehingga status karyawan tersebut akan habis masa berlakunya jika masa kontrak yang telah disepakati sudah habis. Dan di PT. Sinar Agung Selalu Sukses ini juga menggunakan sistem karyawan tetap. PT. Sinar Agung Selalu Sukses ini memiliki 1064 karyawan terhitung hingga bulan Juli 2016 ini.

b. Prosedur Perekruitan Karyawan

Menurut Randall S. Schuler dan Susan E. Jackson (1997:227) dalam Nanang Nuryanta (2008), Rekrutmen antara lain meliputi upaya pencarian sejumlah calon karyawan yang memenuhi syarat dalam jumlah tertentu sehingga dari mereka perusahaan dapat menyeleksi orang-orang yang paling tepat untuk mengisi lowongan pekerjaan yang ada, dan berikut ini merupakan prosedur perekruitan karyawan di PT. Sinar Agung Selalu Sukses :

i. Tahap penyeleksian surat lamaran yang masuk.

ii. Tahap pemanggilan calon karyawan.

iii. Tahap wawancara dengan bagian Human Resource.

iv. Tahap wawancara dengan bagian departemen.

v. Tahap wawancara final dengan bagian Human Resource.

c. Pembagian Jam Kerja

Pembagian jam kerja pada operator dan staff mulai dari hari senin hingga sabtu adalah sebagai berikut :

i. Hari kerja : Senin-Sabtu

ii. Hari libur : Minggu dan Hari Libur Nasional iii. Jam Kerja :

Operator:

Hari : Senin – Jumat

Shift 1: 07:00 – 15:00 WIB

Shift 2: 15:00 – 23:00 WIB

Shift 3: 23:00 – 07:00 WIB

25

Staff

07:00 – 16:00 WIB

Jam istirahat:

Shift 1: 12:00 – 13:00 WIB

Shift 2: 20:00 – 21:00 WIB

Shift 3: 04:00 – 05:00 WIB

Hari : Sabtu (Khusus hari sabtu jam kerja hanya mulai dari jam 07.00 WIB hingga 12.00 WIB dan berlaku untuk staff maupun operator)

Berdasarkan jam kerja diatas, dapat diketahui bahwa jam operasional produksi pada PT. Sinar Agung Selalu Sukses adalah selama 24 jam, sehingga PT. Sinar Agung Selalu Sukses ini menerapkan sistem produksi atau metode proses produksi di mana proses berlangsung secara terus menerus tanpa terhenti yang dikenal sebagai continous production , selain itu juga pada PT. Sinar Agung Selalu Sukses ini menerapkan sistem kerja lembur, apabila target produksi belum terpenuhi dan ketika sudah dekat dengan duedate yang sudah ditetapkan. Untuk pergantian shift dilakukan setiap minggunya, untuk pekerja shift 1 akan menjadi pekerja shift 2 di minggu berikutnya, pekerja shift 2 akan menjadi pekerja shift 3 di minggu berikutnya, dan pekerja shift 3 akan menjadi pekerja shift 1 pada minggu berikutnya dan begitu seterusnya.

d. Sistem Pengupahan

Sistem pengupahan pada PT. Sinar Agung Selalu Sukses dilakukan sebulan sekali pada awal bulan. Pengupahan dibayarkan melalui rekening ATM dari masing-masing karyawan. Gaji yang diterima oleh karyawan ditinjau berdasarkan jenis pekerjaan, kemampuan (skill) dari karyawan tersebut, serta pendidikan yang dimiliki oleh karyawan tersebut. Terdapat Gaji tambahan juga pada karyawan yang mengikuti over time (lembur) karena lembur dilakukan tidak pada seluruh karyawan pada perusahaan. Bonus juga diberikan pada awal bulan apabila karyawan selama 1 bulan tidak pernah absen / masuk kerja secara rutin.

e. Fasilitas yang Diterima oleh Karyawan

Setiap perusahaan membutuhkan karyawan sebagai tenaga yang menjalankan setiap aktivitas yang ada dalam organisasi perusahaan. Karyawan merupakan aset terpenting yang memiliki pengaruh sangat besar terhadap kesuksesan sebuah perusahaan. Tanpa mesin canggih, perusahaan dapat terus beroperasi

26

secara manual, akan tetapi tanpa karyawan, perusahaan tidak akan dapat berjalan sama sekali.Sehingga PT. Sinar Agung Selalu Sukses ini memiliki beberapa fasilitas yang ditujukan untuk para karyawannya. Sehingga para karyawannya merasa aman dan nyaman untuk bekerja di PT. Sinar Agung Selalu Sukses. Dan berikut adalah fasilitas-fasilitas yang diberikan kepada karyawan di PT. Sinar Agung Selalu Sukses :

i. Tunjangan Hari Raya (THR):

Menurut PerMen No.04/Men/1994 tentang pemberian tunjangan hari raya.

Dan diberikan selambat-lambatnya 7 hari sebelum hari raya. Perusahaan memberikan tunjangan hari raya ini menjelang hari raya Idul Fitri pada setiap tahun sekali oleh perusahaan kepada seluruh karyawannya.

ii. Program Jamsostek

Perusahaan memberikan jaminan kesehatan dengan mendata para karyawan dan mendaftarkannya dalam program Jamsostek.

iii. Poliklinik

Poliklinik ini merupakan fasilitas yang diberikan kepada para karyawan, jika karyawan ingin memeriksa kesehatan maupun untuk pertolongan pertama akibat kecelakaan.

iv. Bus Jemputan

Bus jemputan / antar jemput ini ini disediakan oleh PT. Sinar Agung Selalu Sukses dengan rute yang telah ditentukan perusahaan untuk karyawan yang tidak memiliki sarana transportasi untuk menuju ke pabrik.

v. Nasi Putih

PT. Sinar Agung Selalu Sukses menyediakan nasi putih gratis yang tersedia pada kantin.

vi. Air Putih dan Susu

PT. Sinar Agung Selalu Sukses juga menyediakan air putih gratis untuk karyawannya yang tersedia di masing-masing departemen yang terdapat pada dispenser. Selain itu juga tersedia susu yang tersedia dalam 1 porong, di masing-masing departemen.

vii. Tempat ibadah

Di PT. Sinar Agung Selalu Sukses ini memiliki mushola bagi umat muslim yang terletak di dekat gerbang masuk dan untuk umat kristiani juga disediakan tempat ibadah di ruang kantor meeting untuk beribadah bersama-sama setiap hari jumat.

27 viii. Safety Tools

Di PT. Sinar Agung Selalu Sukses ini menjunjung tinggi tingkat keselamatan para pekerjanya sehingga perusahaan ini menyediakan peralatan keamanan (safety tools). Dapat dilihat pada Gambar 2.2 berbagai peralatan yang disediakan perusahaan untuk keamanan pekerjannya

Gambar 2.2. Fasilitas Safety Tools

ix. Kantin

Di PT. Sinar Agung Selalu Sukses terdapat kantin untuk para karyawannya, letak kantin ini di belakang kantor utama, dan kantin ini menjual berbagai macam makanan, misalnya saja bakso, gudangan, serta kantin ini memiliki luas yang cukup memadai.

x. Toilet

Toilet tersebar dengan jumlah yang merata pada semua unit disetiap bangunan pabrik. Toilet difasilitasi dengan kloset jongkok, kran (sumber air), ember, gayung dan sabun.

28 xi. Rest Area

PT. Sinar Agung Selalu Sukses menyediakan tempat-tempat teduh yang berada dipinggir-pinggir bangunan pabrik dengan bangku taman untuk digunakan sebagai Rest Area atau tempat beristirahat untuk pekerja yang ingin istirahat tetapi tidak di kantin. Pekerja dapat tidur dan merokok di area tersebut.

xii. Area parkir

Kebanyakan karyawan di PT. Sinar Agung Selalu Sukses menggunakan alat transportasi pribadi (kendaraan). Hal ini disebabkan karena jauhnya jarak yang harus ditempuh karyawan untuk menuju ke pabrik. Oleh karena itu perusahaan menyediakan tempat parkir roda dua yang luas dibagian belakang pabrik, dan tempat parkir roda empat yang disediakan dibagian depan pabrik.

2.3.4. Pemasaran Produk

Dalam upaya memasarkan produk-produknya, PT. Sinar Agung Selalu Sukses bekerjasama dengan beberapa perusahaan dan memasarkan produknya ke seluruh Indonesia bahkan sampai asia tenggara. PT. Sinar Agung Selalu Sukses memiliki outlet-outlet yang tersebar di seluruh Indonesia, karena pada dasarnya PT. Sinar Agung Selalu Sukses ini merupakan tergabung dalam satu grup perusahaan yaitu PT. SAS. PT. Sinar Agung Selalu Sukses ini memiliki beberapa pelanggan tetap seperti PT. Sinar Agung Prasadikindo (Grup perusahaan / Trading Spare Part after Market), PT. Hino Motors Manufacturing Indonesia, PT.

Braja Mukti Cakra (OEM Part Manufacturer), PT. Astra Daihatsu Motor (ADM), PT.Krama Yudha Tiga Berlian Motors (KTB), dan lain-lain.

Strategi pemasaran yang diterapkan oleh PT. Sinar Agung Selalu Sukses adalah melalui:

a. Website, produk-produk dari PT. Sinar Agung Selalu Sukses dapat ditemukan pada situs web milih PT. Sinar Agung Selalu Sukses (sass- indo.com).

b. Merk dagang, dengan menggunakan merk-merk khas dari produk-produk PT. Sinar Agung Selalu Sukses untuk berbagai varian produk.

c. Promosi, promosi produk bisa dilakukan dengan melalui iklan dan discount harga.

29

d. Sponsorship, dengan menjadi sponsor suatu kegiatan, merk produk akan lebih dikenal ke kalangan masyarakat luas.

30 BAB 3

TINJAUAN SISTEM PERUSAHAAN

3.1. Proses Bisnis Perusahaan

Menurut Davenport (1993), Proses bisnis adalah suatu aktivitas yang terukur dan terstruktur untuk memproduksi output tertentu untuk kalangan pelanggan tertentu. Terdapat di dalamnya penekanan yang kuat pada “bagaimana”

pekerjaan itu dijalankan di suatu organisasi, tidak seperti fokus dari produk yang berfokus pada aspek “apa”. Suatu proses oleh karenanya merupakan urutan spesifik dari aktivitas kerja lintas waktu dan ruang, dengan suatu awalan dan akhiran, dan secara jelas mendefinisikan input dan output.Proses bisnis pada PT.

Sinar Agung Selalu Sukses secara umum dapat dilihat dari gambar 3.1.

Gambar 3.1. Proses Bisnis PT. Sinar Agung Selalu Sukses

Pada Gambar 3.1. diatas dapat diketahui bahwa pihak-pihak yang berkaitan dan yang mempengaruhi proses bisnis di PT. Sinar Agung Selalu Sukses yaitu terdapat pihak Marketing, Engineering, Production, Quality Control / Quality Assurance, Production Planning, Procurement, Inventory, Customer, Supplier, Maintenance, Human Resource, dan Management Resource. Proses bisnis ini

31

dimulai dari pihak marketing yang menerima order dari customer.

Setelah pihak marketing menerima orderan tersebut kemudian pihak engineering melakukan perencanaan mutu produk baru yang diikuti dengan pengendalian perusahaan 4 M. Selanjutnya dari pihak engineering kemudian dilanjutkan oleh pihak production planning untuk membuat planning produksi. Seletah perencanaan produksi selesai kemudian pihak procurement melakukan pembelian ke supplier yang diikuti dengan melakukan evaluasi tindakan koreksi dan pengembangan pemasok yang ada yang akan berhubungan langsung dengan supplier. Bagian procurement juga melakukan kualifikasi pemasok untuk mengetahui apakah supplier yang ada sudah memenuhi standar atau belum.

Selanjutnya menuju pihak Inventory, pada pihak ini melakukan penerimaan, penyimpanan dan pengambilan barang. Dan setelah barang-barang yang digunakan untuk proses produksi yang dibutuhkan terkumpul atau tersedia kemudian dilanjutkan oleh pihak production yaitu melakukan proses produksi.

Serta untuk perawatan toolsjig dan fixtures yang digunakan selama proses produksi menjadi tanggung jawab dari pihak production. Serta apabila terjadi kerusakan mesin atau terdapat masalah pada mesin saat proses produksi berlangsung maka pihak maintenance akan melakukan perbaikan terhadap mesin tersebut. Selanjutnya produk-produk yang telah diproduksi diuji kualitasnya pada pihak Quality Control. Pada saat dilakukan inspeksi akan diperoleh hasilnya apakah produk jadi yang ada sudah memenuhi standar atau belum, jika sudah akan diberikan kepada departemen Production Planning untuk dilakukan penanganan. Setelah hasilnya baik, maka proses selanjutnya adalah Finish Good dan Delivery barang yang sudah jadi menuju ke Customer. Dan sebaliknya jika pengendalian produk tidak sesuai maka departemen quality controlakan menyampaikan informasi pada departemen production untuk melakukan produksi lagi atau perbaikan terhadap produk tersebut. Selain itu pada pihak quality control ini melakukan pengendailan terhadap alat ukur misalnya saja melakukan pengecekan terhadap alat ukur seperti keakuratan alat, kualitas alat, dan penggunaan alat. Dan setelah produk dikirimkan kepada customer maka pihak marketing akan melakukan survei kepuasan pelanggan terhadap produk-produk yang telah sampai ke tangan customer. Survei ini dilakukan guna meningkatkan kualitas produk-produk yang ada serta menjadi masukan untuk pengembangan produk yang telah ada saat ini. Dan pada proses bisnis ini terdapat pihak-pihak pendukung yaitu pihak Human Resource dan

32

Management Resource. Pada pihak Human Resource ini melakukan aktivitas- aktivitas pendukung yaitu seperti pengendalian catatan, pengendalian dokumen, pengendalian lingkungan kerja, identifikasi aspek dan dampak lingkungan, tindakan perbaikan. Untuk pihak Management Resource melakukan aktivitas- aktivitas berupa pencegahan dari hasil survei kepuasan pelanggan, continual improvement, internal audit, tinjauan manajemen, dan perencanaan manajemen.

3.2. Produk yang dihasilkan

PT. Sinar Agung Selalu Sukses ini mampu menghasilkan sangat banyak produk spare part otomotif baik untuk roda 2 maupun roda 4 dan masih banyak lainnya.

Produk-produk ini diproduksi dengan beberapa kelompok yaitu pengecoran untuk iron casting, Alumunium die casting, injeksi plastik, rubber line, press part line, propeller line, brake line, seal beam line, Machining Line (Wheel Cylinder &

Brake Master Dedicated Line), Machining Line (Common Line), dan R&D, Tool Making Division.

3.2.1. Pengecoran untuk Iron Casting

Pengecoran untuk iron casting ini dalam menghasilkan produknya dilakukan dengan cara, yang pertama adalah mencairkan biji besi, bahan tersebut di cetak dengan cara pengecoran / casting pada cetakan yang sudah tersedia.Produk pada pengecoran untuk iron casting ini meliputi sebagai berikut :

a. Brake Drum

Gambar 3.2. Produk Brake Drum

33

Gambar 3.3. Produk Brake Drum b. Disc Brake

Gambar 3.4. Produk Disc Brake c. Hub Wheel

d. Bracket, dll

Gambar 3.5. Produk Bracket dan Water Pump

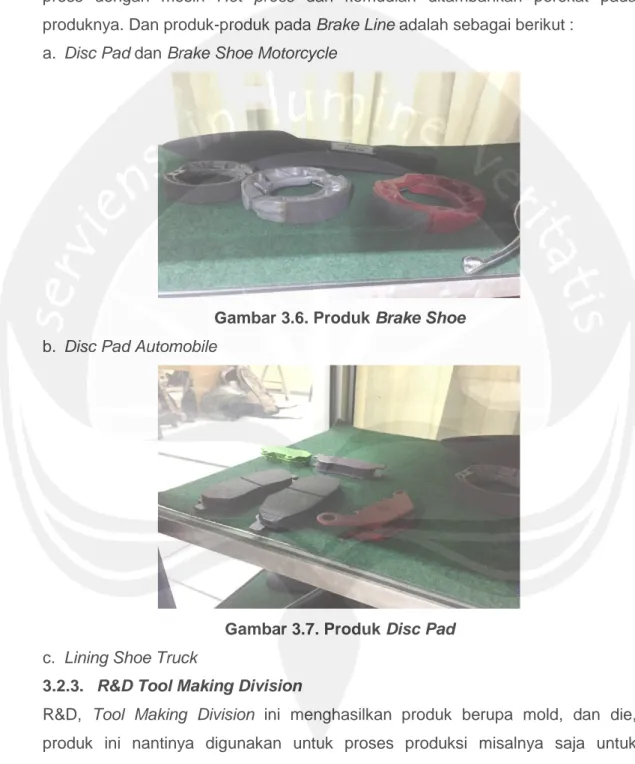

34 3.2.2. Brake Line

Pada bagian Brake Line ini akan memproduksi beberapa produk dengan material yang berupa bubuk seperti misalnya glass fiber, high friction fiber, mineral fiber, flake graphite, resin disc pad, dan sebagainya. Kemudian material ini akan di press dengan mesin Hot press dan kemudian ditambahkan perekat pada produknya. Dan produk-produk pada Brake Line adalah sebagai berikut :

a. Disc Pad dan Brake Shoe Motorcycle

Gambar 3.6. Produk Brake Shoe b. Disc Pad Automobile

Gambar 3.7. Produk Disc Pad c. Lining Shoe Truck

3.2.3. R&D Tool Making Division

R&D, Tool Making Division ini menghasilkan produk berupa mold, dan die, produk ini nantinya digunakan untuk proses produksi misalnya saja untuk alumunium atau iron casting, selain itu juga produksi yang menggunakan molding misalnya saja pada injeksi plastik.

35

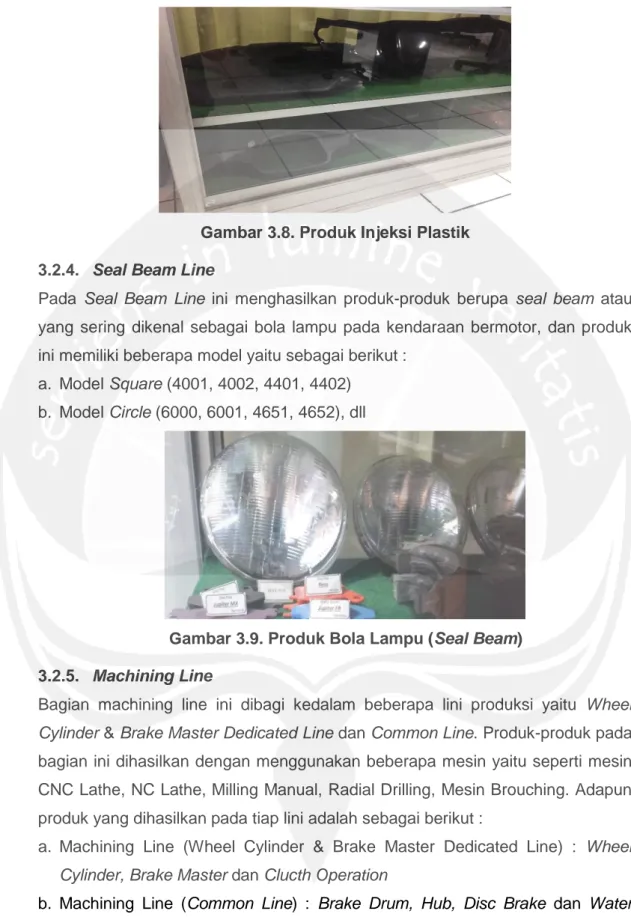

Gambar 3.8. Produk Injeksi Plastik 3.2.4. Seal Beam Line

Pada Seal Beam Line ini menghasilkan produk-produk berupa seal beam atau yang sering dikenal sebagai bola lampu pada kendaraan bermotor, dan produk ini memiliki beberapa model yaitu sebagai berikut :

a. Model Square (4001, 4002, 4401, 4402) b. Model Circle (6000, 6001, 4651, 4652), dll

Gambar 3.9. Produk Bola Lampu (Seal Beam) 3.2.5. Machining Line

Bagian machining line ini dibagi kedalam beberapa lini produksi yaitu Wheel Cylinder & Brake Master Dedicated Line dan Common Line. Produk-produk pada bagian ini dihasilkan dengan menggunakan beberapa mesin yaitu seperti mesin CNC Lathe, NC Lathe, Milling Manual, Radial Drilling, Mesin Brouching. Adapun produk yang dihasilkan pada tiap lini adalah sebagai berikut :

a. Machining Line (Wheel Cylinder & Brake Master Dedicated Line) : Wheel Cylinder, Brake Master dan Clucth Operation

b. Machining Line (Common Line) : Brake Drum, Hub, Disc Brake dan Water Pump

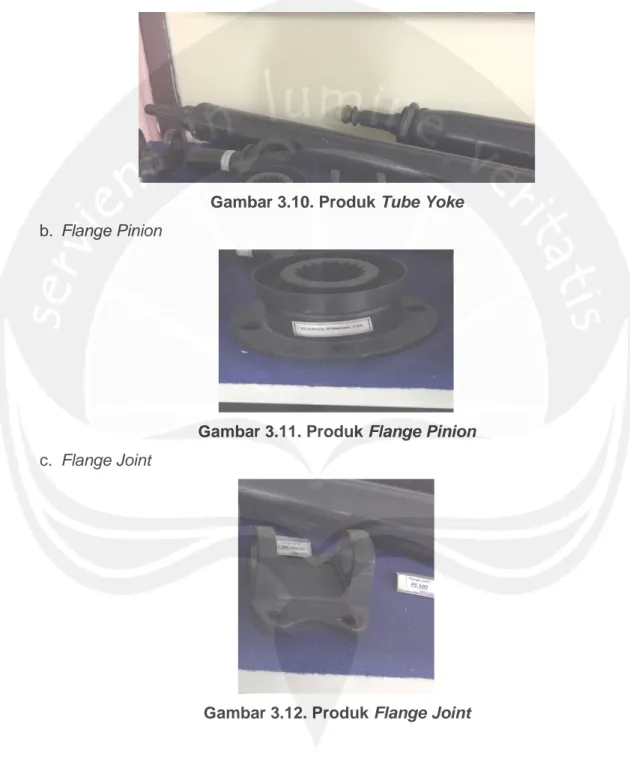

36 3.2.6. Propeller Line

Pada propeller line ini, produk-produknya dihasilkan dengan menggunakan beberapa mesin yaitu mesin balancing, mesin pipe form, dan mesin welding.

Produk-produk yang dihasilkan pada propeller line ini,yaitu sebagai berikut:

a. Tube Yoke

Gambar 3.10. Produk Tube Yoke b. Flange Pinion

Gambar 3.11. Produk Flange Pinion c. Flange Joint

Gambar 3.12. Produk Flange Joint

37 d. Yoke Sleve

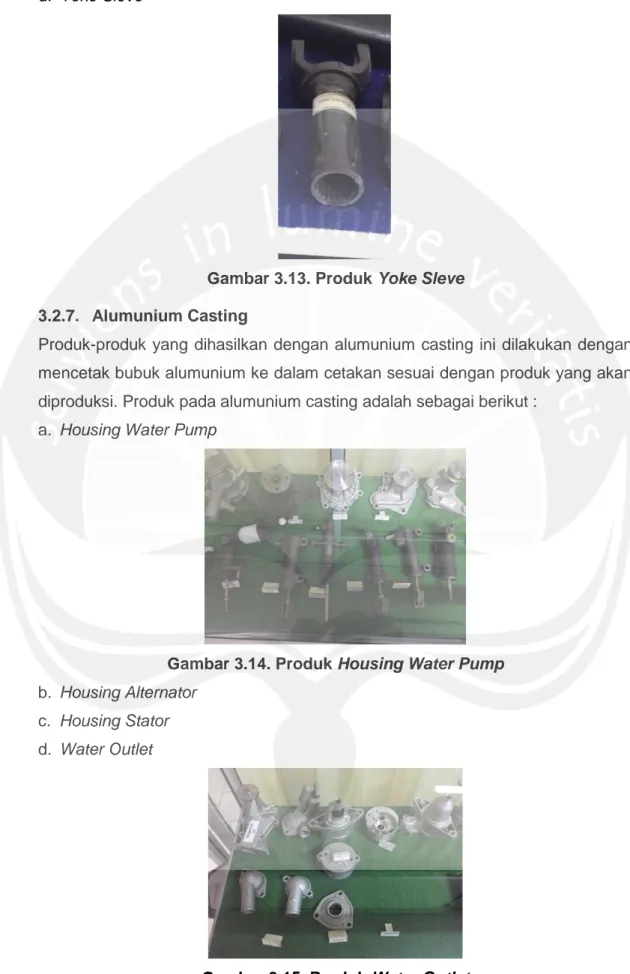

Gambar 3.13. Produk Yoke Sleve 3.2.7. Alumunium Casting

Produk-produk yang dihasilkan dengan alumunium casting ini dilakukan dengan mencetak bubuk alumunium ke dalam cetakan sesuai dengan produk yang akan diproduksi. Produk pada alumunium casting adalah sebagai berikut :

a. Housing Water Pump

Gambar 3.14. Produk Housing Water Pump b. Housing Alternator

c. Housing Stator d. Water Outlet

Gambar 3.15. Produk Water Outlet

38 e. Bracket, dll

3.2.8. Plastic Injection

Produk-produk yang yang dihasilkan pada injeksi plastik ini menggunakan bahan dasar ABS, PP, PVC dan PS dan proses produksi ini dengan menggunakan mesin injeksi, sehingga produk yang akan di produksi akan diinjek dengan molding / cetakan yang berbentuk produk yang akan diproduksi. Dan produk pada injeksi plastik adalah sebagai berikut :

a. Mirror

Gambar 3.16. Produk Mirror b. Stop Lamp

Gambar 3.17. Produk Stop Lamp c. Lens

d. Socket, dll

3.2.9. Rubber Line

Produk pada rubber line ini dihasilkan dengan menggunakan mesin hot press.

Material atau bahan yang digunakan adalah getah karet yang kemudian dicampur melalui proses mixing process. Kemudian hasil proses mixing tadi dimasukkan ke dalam alat yang berfungsi untuk menggiling campuran menjadi lapisan yang disebut compound. Berikutnya karet melewati proses pendinginan dan diberi cairan adesif agar compound tersebut tidak lengket setelah tersusun.

39

Berikutnya karet yang sudah disiap melewati proses molding rubber untuk dicetak. Setelah dicetak maka karet tersebut dipres dan dipotong sesuai permintaan konsumen dengan menggunakan mesin hot press. Produk pada rubber line adalah sebagai berikut :

a. Rubber Cushion b. Booth

c. Seal

d. Bushing, dll

Gambar 3.18. Produk Rubber Line 3.2.10. Press Part Line

Produk-produk yang dihasilkan pada press part line ini terbuat dari bahan seperti kuningan. Kuningan merupakan logam paduan tembaga dengan unsur utama, yaitu tembaga (Cu) dan Seng (Zn). Sedangkan unsur campuran pada paduan alumunium utama antara lain tembaga (Cu), mangan (Mn), silikon (Si), magnesium (Mg) dan Seng (Zn). Dari kedua paduan tersebut dapat dibagi ke dalam dua kelompok, yakni paduan tuang (cor) dan paduan tempa. Berikut produk – produk yang dihasilkan dengan menggunakan mesin press dan mesin shearing:

a. Radiator Cap b. Cover Flange c. Propeller

40

Gambar 3.19. Produk Propeller d. Shakle, dll

Selain produk – produk diatas, PT. Sinar Agung Selalu Sukses juga memproduksi produk untuk perusahaan – perusahaan lain atau yang dikenal dengan istilah OEM (Original Equipment Manufacturer). Perusahaan merancang dan memproduksi produk (komponen ataupun barang jadi) sesuai dengan spesifikasi yang ditentukan oleh perusahaan pembeli dan nantinya dijual ke perusahaan pembeli. Perusahaan pembeli tersebut kemudian melakukan pendistribusian atas produk atau komponen tersebut. Dengan kata lain, PT.

Sinar Agung Selalu Sukses melakukan produksi produk atas nama perusahaan lain, setelah itu perusahaan pembeli memasarkan produk tersebut dibawah merek mereka sendiri. Berikut ini merupakan foto produk-produk OEM yang dihasilkan oleh PT. Sinar Agung Selalu Sukses:

Gambar 3.20. Produk Pipa

41

Gambar 3.21. Produk Hand Brake Drum dan Rear Brake Drum

Gambar 3.22. Produk Cover Brake, Pulley, dan Oil Seal Case

Gambar 3.23. Produk Fly Wheel, Main Bearing Housing, Bracket Starter 3.3. Proses Produksi

Untuk memproduksi barang dan jasa diperlukan adanya proses produksi.

Menurut Ahyari (2002) proses adalah suatu cara, metode maupun teknik untuk