PROYEK : RAK BUKU

Diajukan Untuk Memenuhi Sebagian Persyaratan Kelulusan Praktikum Perancangan Tata Letak Fasilitas

PTA 2013-2014

Disusun Oleh :

Hari / Shift : Jumat / 2 (Dua)

Kelompok : 3 (Tiga)

1. Andri Saputra (30410751) 2. Ario Windarto (31410107) 3. Marulloh (34410248) 4. Ricky Akbar R. (35410889) 5. Warda Tizinia (38410457)

Asisten Pembimbing : Faried Pradhana Putra

LABORATORIUM TEKNIK INDUSTRI LANJUT

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS GUNADARMA

ii

Setelah diperiksa dengan seksama, laporan akhir ini telah memenuhi syarat sebagai Laporan Akhir Praktikum Perancangan Tata Letak Fasilitas dengan Proyek Rak Buku. Sehingga dapat diajukan untuk mengikuti presentasi praktikum.

Mengetahui,

Kepala Laboratorium Teknik Industri Lanjut

Dr. Emirul Bahar, ACSI

Penanggung Jawab Asisten Pembimbing

Praktikum PTLF Laporan Akhir PTLF

iii Hari / Shift : Jumat / 2 (Dua) Nama Anggota :

1. Andri Saputra (30410751) 2. Ario Windarto (31410107) 3. Marulloh (34410248) 4. Ricky Akbar R. (35410889) 5. Warda Tizinia (38410457)

PRAKTIKUM PERANCANGAN TATA LETAK FASILITAS DENGAN PROYEK : RAK BUKU.

Laporan Akhir Praktikum PTLF, Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Gunadarma, PTA 2013-2014.

Kata Kunci : CV. Rajawali Nusantara, Rak Buku, Jumlah Mesin, Luas Lantai, OMH, Badan Hukum, Karakteristik, Ketenagakerjaan, Finansial, Tata Letak. (xi + 89 + Lampiran)

Tata letak menentukan daya saing perusahaan dalam hal kecukupan kapasitas produksi, kelancaran proses, fleksibilitas operasi, dan ongkos penanganan material, serta untuk kenyamanan kerja. Perusahaan yang mengabaikan tata letak yang baik tentunya akan mengalami permasalahan seperti

output produksi yang tidak mencapai target, sering terjadinya kemacetan dalam

aliran produksi, dan beresiko bagi kesehatan dan keselamatan kerja dari operator. Permasalahan-permasalahan tersebut tentunya akan mengakibatkan perusahaan hanya akan mengalami kerugian. Maka dari itu, diperlukan suatu perancangan tata letak fasilitas yang meliputi perencanaan dan penyusunan fasilitas-fasilitas fisik baik berupa peralatan maupun bangunan untuk mengoptimalkan hubungan antara tenaga kerja, aliran material dari bagian penerimaan barang, fabrikasi, hingga pengiriman produk jadi dan aliran informasi untuk mencapai tujuan perusahaan secara efisien, ekonomis dan aman.

iv

v

Puji syukur penyusun panjatkan atas kehadirat Tuhan Yang Maha Esa yang telah memberi rahmat dan hidayah-Nya sehingga penyusun dapat menyelesaikan Laporan Akhir Praktikum Perancangan Tata Letak Fasilitas. Laporan Akhir Praktikum Perancangan Tata Letak Fasilitas ini disusun guna melengkapi sebagian syarat untuk kelulusan Praktikum Perancangan Tata Letak Fasilitas.

Laporan Akhir Praktikum Perancangan Tata Letak Fasilitas ini berisi penerapan teknik-teknik dalam perancangan tata letak fasilitas khususnya pada perusahaan manufaktur. Perancangan tata letak fasilitas pada laporan akhir ini terdiri dari identifikasi awal, aspek teknis, aspek manajemen dan organisasi, analisis aspek ekonomi dan finansial, serta analisis aktivitas dan perencanaan tata letak.

Penyusunan Laporan Akhir Praktikum Perancangan Tata Letak Fasilitas ini banyak pihak yang telah membantu, sehingga dapat menyempurnakan penyusunan laporan akhir ini. Penyusun mengucapkan terima kasih kepada: 1. Ibu Dr. Ir. Rakhma Oktavina, MT., selaku Ketua Jurusan Teknik Industri,

Fakultas Teknologi Industri, Universitas Gunadarma.

2. Bapak Dr. Ir. Asep Mohamad Noor, MT., selaku Koordinator Laboratorium Teknik Industri, Fakultas Teknologi Industri, Universitas Gunadarma.

3. Bapak Dr. Emirul Bahar, ACSI., selaku Kepala Laboratorium Teknik Industri Lanjut, Fakultas Teknologi Industri, Universitas Gunadarma.

4. Kakak Faried Pradhana Putra, selaku Penanggung Jawab Praktikum Perancangan Tata Letak Fasilitas dan asisten pembimbing yang telah membimbing dan memberikan pengarahan selama penyusunan Laporan Akhir Praktikum Perancangan Tata Letak Fasilitas.

vi

7. Semua pihak yang telah membantu yang tidak dapat penyusun sebutkan satu per satu.

Penyusunan Laporan Akhir Praktikum Perancangan Tata Letak Fasilitas ini, penyusun menyadari bahwa masih memiliki kekurangan. Kritik dan saran diperlukan untuk membangun dalam penyempurnaan laporan ini.

Akhir kata penyusun berharap semoga Laporan Akhir Praktikum Perancangan Tata Letak Fasilitas ini dapat bermanfaat bagi penyusun pada khususnya dan bagi pembaca pada umumnya. Mohon maaf bila ada salah penulisan kata maupun gelar dalam Laporan Akhir Praktikum Perancangan Tata Letak Fasilitas ini.

Depok, 31 Desember 2013

vi

Halaman

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

ABSTRAKSI ... iii

KATA PENGANTAR ... v

DAFTAR ISI ... vi

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xi

BAB I PENDAHULUAN

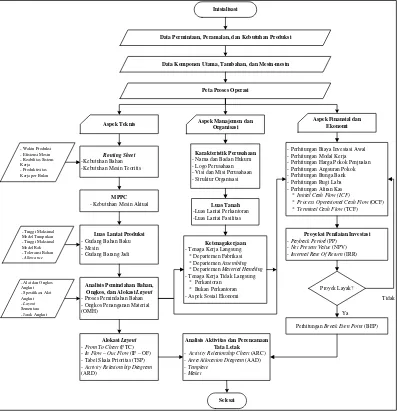

1.1 Latar Belakang Praktikum PTLF ... I-1 1.2 Maksud dan Tujuan Praktikum PTLF ... I-2 1.3 Kegunaan Praktikum PTLF ... I-3 1.4 Diagram Pemecahan Masalah ... I-4

BAB II IDENTIFIKASI AWAL

2.1 Inisialisasi ... II-1 2.2 Data Permintaan, Peramalan, dan Kebutuhan Produksi ... II-2 2.3 Data Komponen Utama, Tambahan, dan Mesin-Mesin ... II-3 2.4 Peta Proses Operasi (PPO) ... II-4

BAB III ASPEK TEKNIS

vii

3.3.3 Luas Lantai Gudang Barang Jadi ... III-14 3.4. Analisis Pemindahan Bahan, Ongkos, dan Alokasi

Layout ... III-15 3.4.1 Proses Pemindahan Bahan ... III-16 3.4.2 Ongkos Penanganan Material (OMH) ... III-17

3.5. Alokasi Layout ... III-24 3.5.1 From To Chart (FTC) ... III-24 3.5.2 Inflow-Outflow (IF-OF) ... III-26 3.5.3 Tabel Skala Prioritas (TSP) ... III-28 3.5.4 Allocation Relationship Diagram (ARD) ... III-29

BAB IV ASPEK MANAJEMEN DAN ORGANISASI

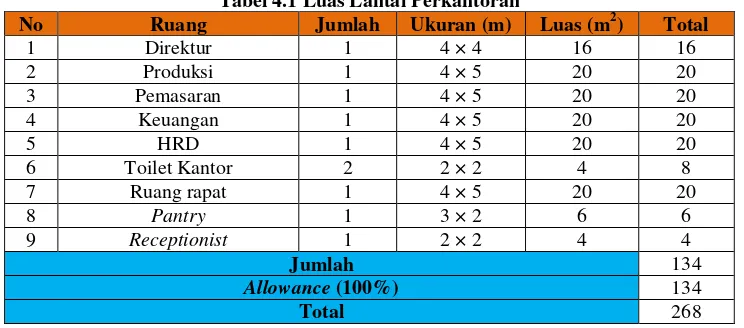

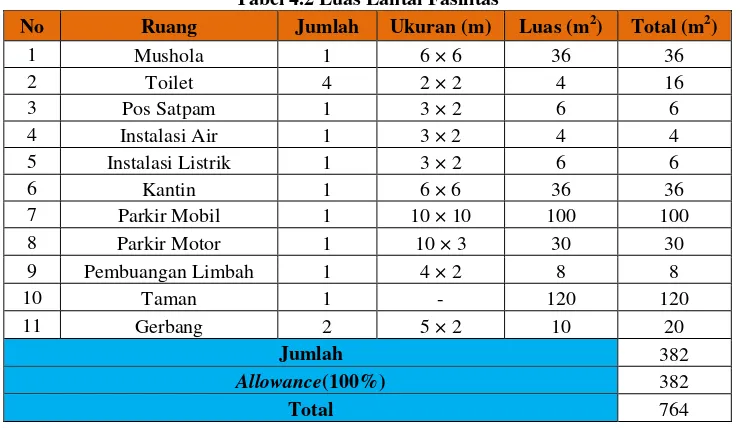

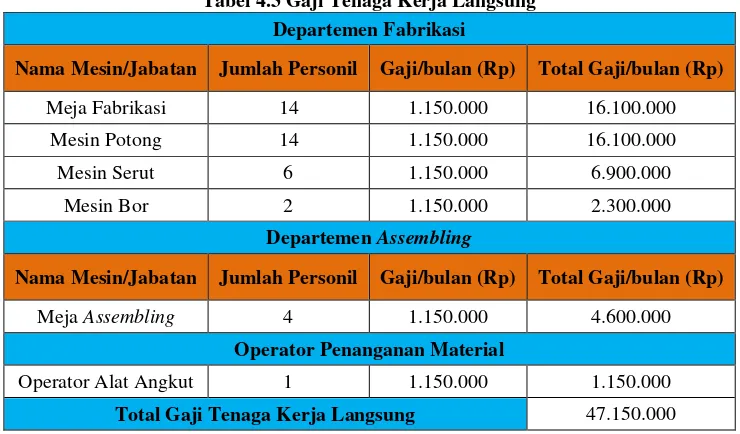

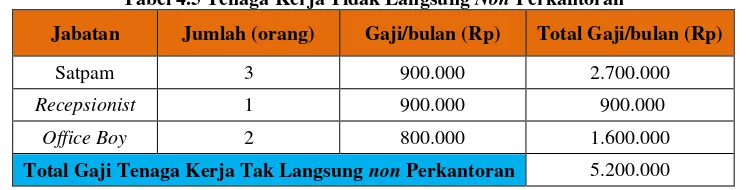

4.1 Badan Hukum dan Karakteristik Perusahaan ... IV-1 4.2. Visi dan Misi Perusahaan ... IV-3 4.3. Struktur Organisasi Perusahaan ... IV-4 4.4 Luas Lantai Perkantoran ... IV-5 4.5 Luas Lantai Fasilitas ... IV-6 4.6. Tenaga Kerja ... IV-7 4.6.1 Tenaga Kerja Langsung ... IV-7 4.6.2 Tenaga Kerja Tidak Langsung dan Non Perkantoran ... IV-8 4.7 Sosial Ekonomi ... IV-9

BAB V ANALISIS ASPEK EKONOMI DAN FINANSIAL

viii

5.6.3 Terminal Cash Flow (TCF) ... V-15 5.7. Proyeksi Peniliaian Investasi ... V-15 5.7.1 Payback Period (PP) ... V-15 5.7.2 Net Present Value (NPV) ... V-17 5.7.3 Internal Rate of Return (IRR) ... V-17

5.8 Break Even Point (BEP) ... V-18

BAB VI ANALISIS AKTIVITAS DAN PERANCANGAN TATA LETAK

6.1 Activity Relationship Chart (ARC) ... VI-1 6.2 Area Allocation Diagram (AAD) ... VI-4 6.3 Template ... VI-6 6.4 Maket ... VI-8

BAB VII PENUTUP

7.1 Kesimpulan ... VII-1 7.2 Saran ... VII-4

LAMPIRAN

L1. Lembar Asistensi L2. Tugas Pendahuluan L3. Landasan Teori

ix

Halaman Tabel 2.1 Komponen Utama Rak Buku ... II-2 Tabel 2.2 Komponen Tambahan Rak Buku ... II-3 Tabel 2.3 Kebutuhan Mesin-Mesin ... II-4 Tabel 3.1 Routing Sheet Rak Buku ... III-1 Tabel 3.2 Luas Lantai Model Tumpukan ... III-8 Tabel 3.3 Luas Lantai Model Rak ... III-11 Tabel 3.4 Luas Lantai Mesin ... III-13 Tabel 3.5 Luas Lantai Gudang Barang Jadi ... III-14 Tabel 3.6 OngkosPenanganan Material (OMH) ... III-17 Tabel 3.7 From To Chart (FTC) ... III-25 Tabel 3.8 From To Chart (FTC) In Flow ... III-26 Tabel 3.9 From To Chart (FTC) Out Flow ... III-27 Tabel 3.10 Tabel Skala Prioritas (TSP)... III-28 Tabel 4.1 Luas Lantai Perkantoran ... IV-5 Tabel 4.2 Luas Lantai Fasilitas ... IV-6 Tabel 4.3 Gaji Tenaga Kerja Langsung ... IV-7 Tabel 4.4 Tenaga Kerja Tidak Langsung Perkantoran... IV-8 Tabel 4.6 Tenaga Kerja Tidak Langsung Non Perkantoran ... IV-8 Tabel 5.1 Investasi Awal CV. Rajawali Nusantara ... V-1

Tabel 5.2 Modal Kerja CV. Rajawali Nusantara ... V-5 Tabel 5.3 Harga Pokok Penjualan (HPP) ... V-8

x

Halaman

xi

Halaman

Lampiran 1 Lembar Asistensi ... L-1

Lampiran 2 Tugas Pendahuluan ... L-2

I-1

BAB I

PENDAHULUAN

1.1 Latar Belakang Praktikum PTLF

Perkembangan ilmu pengetahuan dan teknologi telah mendorong semua perusahaan khususnya industri manufaktur saling bersaing untuk menghasilkan produk yang berkualitas. Salah satu faktor yang mempengaruhi daya saing setiap perusahaan yaitu tata letak. Tata letak menentukan daya saing perusahaan dalam hal kecukupan kapasitas produksi, kelancaran proses, fleksibilitas operasi, dan ongkos penanganan material, serta untuk kenyamanan kerja. Perusahaan yang mengabaikan tata letak yang baik tentunya akan mengalami permasalahan seperti

output produksi yang tidak mencapai target, sering terjadinya kemacetan dalam aliran produksi, dan beresiko bagi kesehatan dan keselamatan kerja dari operator. Permasalahan-permasalahan tersebut tentunya akan mengakibatkan perusahaan hanya akan mengalami kerugian.

Tata letak merupakan salah satu keputusan strategis operasional yang turut menentukan efisiensi operasi perusahaan dalam jangka panjang. Selain itu, tata letak yang digunakan dalam perusahaan akan mempunyai pengaruh langsung

terhadap tingkat produktivitas perusahaan yang bersangkutan. Maka dari itu, diperlukan suatu perancangan tata letak fasilitas yang meliputi perencanaan dan

penyusunan fasilitas-fasilitas fisik baik berupa peralatan maupun bangunan untuk mengoptimalkan hubungan antara tenaga kerja, aliran material dari bagian penerimaan barang, fabrikasi, hingga pengiriman produk jadi dan aliran informasi untuk mencapai tujuan perusahaan secara efisien, ekonomis dan aman.

mesin yang digunakan dengan teknik routing sheet dan multi product process chart (MPPC). Selain itu, aspek teknis juga menjelaskan luas lantai baik luas lantai gudang bahan baku, luas lantai mesin, dan luas lantai gudang barang jadi. Aspek teknis ini juga menjelaskan analisis ongkos penanganan bahan dan alokasi tata letak. Aspek manajemen dan organisasi menjelaskan badan hukum dan karakteristik perusahaan, visi dan misi, struktur organisasi, luas lantai perkantoran dan fasilitas, serta ketenagakerjaan. Analisis aspek ekonomi dan finansial berisi perhitungan-perhitungan seperti biaya, modal kerja, rugi laba, serta proyeksi

penilaian investasi. Analisis aktivitas dan perencanaan tata letak menjelaskan pengaturan tata letak dari seluruh fasilitas yang dimiliki perusahaan yang digambarkan dalam bentuk activity relationship chart (ARC), area allocation diagram (AAD), template, dan maket.

Berdasarkan uraian di atas, maka perancangan tata letak fasilitas sangat penting untuk mengoptimalkan hubungan antara petugas pelaksana, aliran barang, aliran informasi dan tata cara yang diperlukan untuk mencapai tujuan usaha secara efisien, ekonomis dan aman. Untuk mencapai tujuan tersebut, seorang mahasiswa teknik industri tentunya harus mampu memahami dan menerapkan perancangan tata letak fasilitas melalui Praktikum Perancangan Tata Letak Fasilitas, sebelum menerapkan pada dunia kerja yang sebenarnya. Penerapan perancangan tata letak fasilitas pada laporan akhir praktikum ini yaitu pada perusahaan CV. Rajawali Nusantara yang memproduksi rak buku. Penerapan ini diharapkan dapat menambah wawasan mahasiswa untuk menyelesaikan suatu permasalahan yang berkaitan dengan tata letak dan sebagai bekal pada masa akan datang di dunia kerja yang sebenarnya.

1.2 Maksud dan Tujuan Praktikum PTLF

1. Mengetahui dan menganalisa urutan dan waktu dari proses produksi rak buku berdasarkan peta proses operasi serta mengetahui jumlah mesin secara aktual yang diperlukan dalam produksi rak buku pada CV. Rajawali Nusantara. 2. Mengetahui dan menganalisa luas lantai produksi rak buku yang terdiri dari

luas lantai gudang bahan baku (receiving) baik model tumpukan maupun model rak, luas lantai mesin, dan luas lantai gudang barang jadi (shipping) pada CV. Rajawali Nusantara.

3. Mengetahui dan menganalisa alat angkut yang digunakan untuk proses

pemindahan bahan serta ongkos penanganan material (OMH) pada CV. Rajawali Nusantara.

4. Mengetahui dan menganalisa alokasi layout berdasarkan from to chart (FTC), tabel skala prioritas (TSP), dan allocation relationship diagram (ARD) pada lantai produksi CV. Rajawali Nusantara.

5. Mengetahui dan menganalisa badan hukum, karakteristik, visi dan misi, serta struktur organisasi perusahaan. Selain itu, mengetahui dan menganalisa luas lantai perkantoran dan fasilitas serta ketenagakerjaan dan gajinya pada CV. Rajawali Nusantara.

6. Mengetahui dan menganalisa total biaya investasi awal dan modal kerja, harga pokok penjualan (HPP) rak buku, angsuran pokok dan bunga bank serta rugi laba. Selain itu, mengetahui aliran kas dan proyeksi penilaian investasi serta break even point pada CV. Rajawali Nusantara.

7. Mengetahui dan menganalisa perencanaan tata letak CV. Rajawali Nusantara dengan activity relationship chart (ARC), area allocation diagram (AAD),

template, dan maket.

1.3 Kegunaan Praktikum PTLF

1. Memberikan pembelajaran kepada praktikan mengenai cara pembuatan

routing sheet dan multi product process chart (MPPC) serta analisa mengenai penggunaan routing sheet dan multi product process chart (MPPC) sehingga dapat menentukan jumlah mesin yang akan digunakan.

2. Memberikan pembelajaran kepada praktikan untuk dapat memperkirakan kebutuhan luas lantai bagian produksi.

3. Memberikan pembelajaran kepada praktikan untuk dapat melakukan perhitungan dan analisa ongkos penanganan material.

4. Memberikan pembelajaran kepada praktikan untuk dapat merencanakan pola aliran aktivitas pada bagian departemen produksi serta membuat layout pada bagian departemen produksi.

5. Memberikan pembelajaran kepada praktikan untuk dapat menentukan bentuk struktur organisasi mencakup logo, visi dan misi perusahaan, badan hukum usaha, dan karakteristik. Selain itu, praktikan dapat menentukan total gaji tenaga kerja langsung dan tidak langsung serta luas lantai fasilitas dan perkantoran.

6. Memberikan pembelajaran kepada praktikan untuk dapat menghitung investasi awal dan modal kerja, harga pokok penjualan, angsuran pokok dan bunga bank, serta rugi laba dan aliran kas. Selain itu, praktikan dapat mengambil keputusan berdasarkan proyeksi penilaian investasi.

7. Memberikan pembelajaran kepada praktikan untuk dapat menentukan derajat kedekatan tiap-tiap aktivitas dengan alasan yang jelas serta dapat menentukan alokasi atau tata letak bagian departemen produksi dan perkantoran. Selain itu, praktikan dapat menentukan perancangan tata letak fasilitas.

1.4 Diagram Pemecahan Masalah

I-5

Gambar 1.1 Diagram Alir Pemecahan Masalah

Berdasarkan Gambar 1.1, maka langkah awal dalam pemecahan masalah mengenai perancangan tata letak fasilitas yaitu inisialisasi. Inisialisasi yaitu menentukan produk yang akan diproduksi. Produk yang dipilih yaitu rak buku. Rak buku dipilih karena memiliki proses produksi yang tidak terlalu rumit selain itu memiliki pangsa pasar yang cukup luas karena dapat digunakan untuk segala bidang seperti bidang pendidikan, kesehatan, rumah tangga, maupun perkantoran. Setelah menentukan produk, selanjutnya yaitu mengumpulkan data-data penunjang yang diperlukan untuk perancangan tata letak fasilitas. Data penunjang

yang pertama yaitu data permintaan, peramalan, dan kebutuhan produksi. Data penunjang pada bagian ini yaitu waktu produksi dalam 1 bulan adalah 4 minggu,

Inisialisasi Ongkos, dan Alokasi Layout

- Proses Pemindahan Bahan - Ongkos Penanganan Material (OMH)

Alokasi Layout

- From To Chart (FTC) - In Flow – Out Flow (IF – OF) - Tabel Skala Prioritas (TSP) - Activity Relationship Diagram (ARD)

- Perhitungan Biaya Investasi Awal - Perhitungan Modal Kerja - Perhitungan Harga Pokok Penjualan - Perhitungan Angsuran Pokok - Perhitungan Bunga Bank

Analisis Aktivitas dan Perencanaan Tata Letak

- Activity Relationship Chart (ARC) - Area Allocation Diagram (AAD) - Template - Visi dan Misi Perusahaan - Struktur Organisasi

Ketenagakerjaan

- Tenaga Kerja Langsung * Departemen Fabrikasi * Departemen Assembling * Departemen Material Handling - Tenaga Kerja Tidak Langsung * Perkantoran

Perhitungan Break Even Point (BEP) Ya

Tidak

Aspek Teknis Aspek Manajemen dan

Organisasi

Data Permintaan, Peramalan, dan Kebutuhan Produksi

Data Komponen Utama, Tambahan, dan Mesin-mesin

waktu produksi dalam 1 minggu adalah 5 hari, waktu produksi dalam 1 hari adalah 8 jam, produk yang diproduksi berdasarkan peramalan adalah 30 produk/hari, Waktu yang dibutuhkan untuk menyelesaikan sebuah produk adalah 174,583 menit, efisiensi mesin sebesar 95%, reliabilitas mesin sebesar 80%, produkstifitas kerja per bulan 600 produk, dan kapasitas produksi rak buku adalah 30 produk/hari.

Setelah mengumpulkan data-data tersebut, maka selanjutnya adalah mengumpulkan data komponen-komponen utama, komponen tambahan, dan

mesin-mesin yang akan digunakan dalam proses produksi rak buku. Komponen utama pada produk rak buku yaitu kaki 1, kaki 2, kaki 3, lingkaran 1, lingkaran 2, lingkaran 3, lingkaran 4, lingkaran 5, lingkaran 6, dan lingkaran 7. Komponen utama tentunya membutuhkan komponen tambahan sebagai pendukung dalam membuat suatu produk. Komponen tambahan yang digunakan dalam proses produksi rak buku yaitu sekat, sekrup, dan engsel. Sedangkan mesin-mesin yang digunakan untuk proses produksi rak buku yaitu meja fabrikasi, mesin potong, mesin serut, mesin bor, dan meja perakitan.

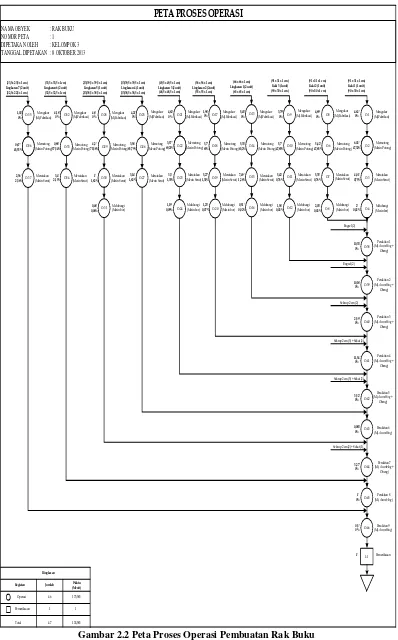

Data penunjang selanjutnya yaitu peta proses operasi. Peta proses operasi merupakan peta yang menggambarkan langkah-langkah proses produksi yang dialami oleh setiap bahan baku hingga menjadi produk jadi. Informasi yang dapat diperoleh dari peta proses operasi yaitu produk yang akan dibuat, komponen utama meliputi nama komponen utama, ukuran terima dan ukuran pakai serta kuantitas, komponen tambahan, mesin yang digunakan, waktu setiap proses, persentase scrap, dan urutan proses.

Data-data penunjang yang telah terkumpul selanjutnya digunakan dalam aspek teknis. Aspek teknis terdiri dari beberapa tahapan yang sangat berpengaruh dengan jalannya proses produksi. Tahapan yang pertama adalah routing sheet.

Routing sheet atau lembar pengurutan merupakan langkah-langkah yang dicakup dalam memproduksi komponen tertentu dan rincian yang perlu diketahui dari hal-hal yang saling berkaitan satu sama lain. Informasi yang diperoleh berdasarkan

Jumlah mesin teoritis pada routing sheet tidak dapat diterapkan secara langsung pada lantai produksi. Maka dari itu, selanjutnya perlu dibuat multi product process chart (MPPC) untuk mengelompokkan jumlah mesin teoritis yang diperoleh dari routing sheet untuk mesin yang sama. Setelah dilakukan penjumlahan dan pembulatan, maka dapat diperoleh jumlah mesin aktual yang akan digunakan pada lantai produksi.

Tahapan selanjutnya adalah menghitung luas lantai produksi. Selain data-data penunjang yang telah dikumpulkan sebelumnya, data-data penunjang tambahan

yang digunakan dalam menghitung luas lantai yaitu jumlah mesin aktual dari

multi product process chart (MPPC), tinggi maksimal model tumpukan dan rak, toleransi bahan dan kelonggaran (allowance). Perhitungan luas lantai terdiri dari tiga bagian yaitu luas lantai gudang bahan baku (receiving) model tumpukan dan rak, luas lantai mesin, dan luas lantai gudang bahan baku. Luas lantai gudang bahan baku model tumpukan diperuntukkan untuk menyimpan komponen utama sedangkan luas lantai gudang bahan baku model rak diperuntukkan untuk menyimpan komponen tambahan.

Tahapan selanjutnya dalam aspek teknis yaitu analisis pemindahan bahan dan ongkos. Komponen utama dan komponen tambahan yang dibutuhkan dalam proses produksi tentunya membutuhkan suatu alat angkut untuk memindahkan komponen tersebut dari suatu tempat ke tempat lain khususnya pada lantai produksi. Analisis pemindahan bahan dan ongkos ini membutuhkan data penunjang tamabahan seperti luas lantai, layout sementara, jarak angkut, alat angkut dan ongkos serta spesifikasinya. Analisis ini digunakan untuk menentukan alat angkut yang tepat digunakan untuk pemindahan bahan dengan ongkos penanganan bahan (OMH) yang paling minimum.

Sebelum masuk dalam tahap akhir, maka terdapat hal lain yang perlu dipertimbangkan dalam mendirikan suatu perusahaan, yaitu aspek manajemen dan organisasi. Tanpa adanya suatu manajemen dan organisasi, perusahaan tentunya tidak akan berjalan. Aspek manajemen dan organisasi terdiri dari beberapa tahapan. Tahapan pertama yaitu pembentukan karakteristik perusahaan yang meliputi nama dan badan hukum perusahaan, logo perusahaan, visi dan misi perusahaan, serta struktur organisasi. Struktur organisasi perlu dibentuk untuk mengetahui pembagian tugas dan wewenang pada setiap bagian. Perusahaan yang

dibentuk bernama CV. Rajawali Nusantara. CV adalah suatu bentuk badan hukum dalam usaha bisnis yang didirikan dan dimiliki oleh dua orang atau lebih untuk mencapai tujuan bersama dengan tingkat keterlibatan yang berbeda-beda di antara anggotanya.

Tahapan selanjutnya menentukan luas tanah yang dibutuhkan untuk mendirikan CV. Rajawali Nusantara. Perhitungan luas tanah terdiri dari luas lantai perkantoran dan luas lantai fasilitas. Selain itu, luas lantai produksi yang telah ditentukan sebelumnya perlu dipertimbangkan dalam perhitungan luas tanah. Lokasi tanah yang akan dibeli untuk mendirikan CV. Rajawali Nusantara tentunya mempertimbangkan beberapa hal di antaranya yaitu ketersediaan bahan baku, tenaga kerja, pasar, dan faktor-faktor lain dalam aspek sosial dan ekonomi.

Berdasarkan informasi lokasi tanah yang akan didirikan CV. Rajawali Nusantara, maka dapat diketahui upah minimum regional (UMR) atau upah minimum kabupaten atau kota (UMK). Berdasarkan informasi tersebut, maka dapat ditentukan gaji tenaga kerja langsung dan tidak langsung pada CV. Rajawali Nusantara. Tenaga kerja langsung merupakan tenaga kerja yang terlibat langsung dalam proses produksi seperti tenaga kerja fabrikasi, tenaga kerja assembling, dan tenaga kerja penanganan bahan (material handling). Sedangkan tenaga kerja tidak langsung adalah tenaga kerja yang tidak terlibat langsung dalam proses produksi seperti tenaga kerja perkantoran dan non perkantoran.

finansial meliputi perhitungan investasi awal, modal kerja, harga pokok penjualan (HPP), angsuran pokok, bunga bank, rugi laba, dan aliran kas. Perhitungan aliran kas meliputi initial cash flow (ICF), operational cash flow (OCF), dan terminal cash flow. Investasi awal dan modal kerja membutuhkan data penunjang tambahan dari aspek teknis serta aspek manajemen dan organisasi. Investasi awal dan modal kerja yang sebagian diperoleh dari bank tentunya perlu dilakukan analisis guna mengetahui apakah proyek tersebut layak untuk dijalankan atau tidak.

Proyeksi penilaian investasi dilakukan dengan menggunakan tiga teknik yaitu payback period (PP), net present value (NPV), dan internal rate of return

(IRR). Apabila salah satu teknik tersebut menyatakan proyek tidak layak, maka perlu dilakukan revisi atau perbaikan. Perbaikan yang dapat dilakukan yaitu mengurangi biaya investasi awal maupun meningkatkan profit yang diinginkan. Apabila telah dilakukan proyek penilaian investasi kembali dan ketiga teknik menyatakan bahwa proyek layak, maka langkah selanjutnya dalam aspek ekonomi dan finansial yaitu perhitungan break even point (BEP).

Tahapan terakhir dalam perancangan tata letak fasilitas adalah analisis aktivitas dan perencanaan tata letak. Tahapan ini terdiri dari beberapa bagian yaitu pembuatan activity relationship chart (ARC), area allocation diagram (AAD),

template, dan maket. Activity relationship chart (ARC) merupakan teknik yang digunakan sebagai alat untuk menganalisa hubungan antar aktivitas yang ada dalam pembuatan rak buku di CV. Rajawali Nusantara. Aktivitas-aktivitas yang ada dalam pembuatan rak buku ini saling berhubungan antara satu aktivitas dengan aktivitas lainnya, hal ini ditinjau dari beberapa kriteria yang ada, maka dapat dikatakan bahwa dalam perencanaan tata letak fasilitas harus dilakukan penganalisaan yang optimal.

Nusantara ini merupakan suatu gambaran yang lebih jelas dari tata letak fasilitas yang akan dibuat terkait dengan segala aktivitas produksi rak buku di CV. Rajawali Nusantara tersebut dan merupakan gambaran detail dari Area Allocation Diagram (AAD) pembuatan produk rak buku CV. Rajawali Nusantara. Maket

II-1 2.1 Inisialisasi

Tahap awal yang dilakukan dalam perancangan tata letak fasilitas adalah

menentukan produk yang akan dibuat. Produk yang akan dibuat yaitu rak buku.

Pemilihan produk tersebut dikarenakan karena rak buku memiliki pangsa pasar

yang cukup luas. Produk rak buku ini memiliki kelebihan yaitu memiliki desain

yang menarik dan inovatif sehingga dapat menarik minat konsumen. Selain itu rak

buku ini mampu ditempatkan di mana saja karena ukurannya yang tidak terlalu

besar. Meskipun produk rak buku dirancang semenarik mungkin, namun tidak

menghilangkan fungsi utamanya yaitu untuk menyimpan buku-buku. Gambar 2.1

berikut ini merupakan gambar produk rak buku.

Gambar 2.1 Rak Buku

Berdasarkan Gambar 2.1 di atas, dapat diketahui bahwa rak buku yang

akan diproduksi memiliki bahan dasar kayu. Komponen utama yang diperlukan

lingkaran 3, lingkaran 4, lingkaran 5, lingkaran 6, dan lingkaran 7. Produk

tersebut tentunya juga membutuhkan komponen tambahan untuk menunjang dan

melengkapi produk tersebut. Komponen tambahan yang digunakan untuk rak

buku yaitu sekat, sekrup, dan engsel. Pembuatan rak buku ini terdiri dari beberapa

proses yaitu pengukuran, pemotongan, penghalusan, perataan, pelubangan, dan

perakitan. Berdasarkan proses produksi tersebut, maka mesin yang digunakan

selama proses produksi adalah meja fabrikasi, mesin potong, mesin serut, mesin

bor, dan meja perakitan (assembling).

Target pasar untuk produk rak buku ini yaitu sekolah, instansi

pemerintahan, rumah tangga, perkantoran, dan lain sebagainya. Karena produk ini

memiliki peluang yang besar untuk dipasarkan, maka dibutuhkan suatu tata letak

yang baik agar dapat mengoptimalkan hubungan antara tenaga kerja, aliran

material dari bagian penerimaan barang, fabrikasi, hingga pengiriman produk jadi

dan aliran informasi untuk mencapai tujuan perusahaan secara efisien, ekonomis

dan aman.

2.2 Data Permintaan, Peramalan, dan Kebutuhan Produksi

Perancangan tata letak fasilitas membutuhkan beberapa data penunjang di

antaranya yaitu data permintaan, peramalan, dan kebutuhan produksi. Sehingga

nantinya tata letak fasilitas yang akan dibentuk mampu memproduksi rak buku

yang mampu memenuhi permintaan. Data permintaan, peramalan, dan kebutuhan

produksi rak buku adalah sebagai berikut.

1. Waktu produksi rak buku dalam 1 bulan adalah 4 minggu.

2. Waktu produksi rak buku dalam 1 minggu adalah 5 hari.

3. Waktu produksi rak buku dalam 1 hari adalah 8 jam.

4. Produk rak buku yang diproduksi berdasarkan peramalan adalah 30

produk/hari.

5. Waktu yang dibutuhkan untuk menyelesaikan sebuah produk adalah 174,583

menit.

6. Efisiensi mesin sebesar 95%.

8. Produktivitas kerja per bulan 600 produk.

9. Kapasitas produksi rak buku adalah 30 produk/hari.

2.3 Data Komponen Utama, Tambahan, dan Mesin-Mesin

Produk rak buku memiliki beberapa komponen utama, komponen

tambahan, dan mesin-mesin dalam proses produksinya. Data komponen utama,

tambahan, dan mesin-mesin sangat penting dalam perancangan tata letak fasilitas

terutama dalam aspek teknis maupun aspek ekonomi dan finansial. Tabel 2.1

berikut ini merupakan data komponen utama dalam proses produksi rak buku.

Tabel 2.1 Komponen Utama Rak Buku

No. Nama Unit/

Selain membutuhkan komponen utama dalam proses produksi rak buku,

komponen tambahan juga perlu dipertimbangkan dalam perancangan tata letak

fasilitas. Komponen tambahan digunakan untuk menunjang beberapa komponen

utama agar dapat menjadi produk jadi. Tabel 2.2 berikut ini merupakan data

komponen tambahan produk rak buku.

Tabel 2.2 Komponen Tambahan Rak Buku

Mesin merupakan salah satu faktor yang perlu dipertimbangkan pula

dalam perancangan tata letak fasilitas. Penempatan mesin yang tidak tepat

menyebabkan proses produksi menjadi terhambat dan dapat mengakibatkan

operator bekerja menjadi tidak nyaman. Proses produksi rak buku tentunya

membutuhkan beberapa mesin. Tabel 2.3 berikut ini merupakan data mesin-mesin

yang digunakan untuk proses produksi rak buku.

Tabel 2.3 Kebutuhan Mesin-Mesin

No. Mesin Nama Mesin/Alat Proses Tipe Bahan Ukuran (m)

F001 Meja Fabrikasi Mengukur Kayu 2,5 x 2

F002 Mesin Potong Memotong Kayu 2 x 1

F003 Mesin Serut Meratakan Kayu 2 x 1

F004 Mesin Bor Membuat Lubang Kayu 2 x 1

A001 Meja Assembling Memasang/Merakit Kayu 2,5 x 2,5

2.4 Peta Proses Operasi

Peta proses operasi sering kali disingkat dengan kata operasi. Pengertian

dari peta proses operasi adalah peta kerja yang mencoba menggambarkan urutan

kerja dengan jalan membagi pekerjaan tersebut dan elemen-elemen operasi secara

detail. Banyak manfaat yang bisa diperoleh dari informasi-informasi yang dicatat

peta operasi, yaitu antara lain seperti berikut (Wignjosoebroto, 2008):

1. Data kebutuhan jenis proses atau mesin yang diperlukan dalam pelaksanaan

operasi kerja dan penganggarannya.

2. Data kebutuhan bahan baku dengan memperhitungkan efisiensi pada setiap

elemen opersi kerja atau pemeriksaan.

3. Pola tata letak fasilitas kerja dan aliran pemindahan materialnya.

4. Alternatif-alternatif perbaikan prosedur dan tata cara kerja yang sedang

dipakai.

Berdasarkan manfaat-manfaat dari peta proses operasi di atas, dapat dilihat

bahwa salah satunya adalah pola tata letak fasilitas kerja dan aliran pemindahan

materialnya. Hal tersebut menunjukkan bahwa peta proses operasi merupakan

data penunjang yang sangat penting dalam perancangan tata letak fasilitas.

Gambar 2.2 Peta Proses Operasi Pembuatan Rak Buku PETA PROSES OPERASI

NAMA OBYEK : RAK BUKU NOMOR PETA : 1 DIPETAKAN OLEH : KELOMPOK 3 TANGGAL DIPETAKAN : 8 OKTOBER 2013

Ringkasan

O-22 Memotong O-18 O-14 O-10 O-6 0-21O-2 (Mesin Potong)

(Mesin bor) Melubangi (Mesin bor) 2'

O-16 (Mesin bor)Melubangi 0,51'

O-36 Memotong O-33 O-29 O-26 (Mesin Potong)

III-1

3.1 Routing Sheet

Routing sheet atau lembar pengurutan merupakan lembar kerja yang

digunakan untuk mengidentifikasi efisiensi kebutuhan mesin berdasarkan urutan mesin yang digunakan selama proses operasi tiap komponen. Routing sheet

digunakan untuk menghitung jumlah mesin teoritis yang diperlukan dan menghitung jumlah bahan yang harus disiapkan dalam usaha memperoleh sejumlah produk jadi yang diinginkan. Tabel 3.1 berikut ini merupakan hasil perhitungan routing sheet untuk produk rak buku.

Tabel 3.1 Routing Sheet Rak Buku

No.

Operasi Deskripsi Nama Mesin

Produksi Mesin/Jam

%

Scrap

Bahan Diminta

Bahan Disiapkan

Efisiensi Mesin

Kebutuhan Mesin

Teoritis Aktual

1 2 3 4 5 6 7 8 9 10

001 Kaki 1 (1)

O-1 Mengukur Meja Fabrikasi 12,99 0 57,41 57,41 60,44 0,73 1

O-2 Memotong Mesin Potong 9,97 0,4732 30,24 57,41 60,44 0,95 1

O-3 Meratakan Mesin Serut 14,96 0,0075 30,01 30,24 31,84 0,34 1

O-4 Melubangi Mesin Bor 30 0,0002 30 30,01 31,59 0,17 1

002 Kaki 2 (1)

O-5 Mengukur Meja Fabrikasi 12,27 0 57,99 57,99 61,05 0,78 1

O-6 Memotong Mesin Potong 11,08 0,4785 30,24 57,99 61,05 0,87 1

O-7 Meratakan Mesin Serut 11,22 0,0076 30,01 30,24 31,84 0,45 1

O-8 Melubangi Mesin Bor 29,56 0,0002 30 30,01 31,59 0,17 1

003 Kaki 3 (1)

O-9 Mengukur Meja Fabrikasi 15,84 0 57,99 57,99 61,05 0,61 1

O-10 Memotong Mesin Potong 10,53 0,4785 30,24 57,99 61,05 0,91 1

O-11 Meratakan Mesin Serut 11,08 0,0076 30,01 30,24 31,84 0,45 1

O-12 Melubangi Mesin Bor 37,98 0,0002 30 30,01 31,59 0,13 1

004 Lingkaran 1 (2)

O-13 Mengukur Meja Fabrikasi 11,01 0 165,22 165,22 173,92 2,47 3

O-14 Memotong Mesin Potong 11,26 0,632 60,8 165,22 173,92 2,42 3

O-15 Meratakan Mesin Serut 8,02 0,0128 60,02 60,8 64 1,25 2

Tabel 3.1 Routing Sheet Rak Buku (Lanjutan)

No.

Operasi Deskripsi Nama Mesin

Tabel 3.1 Routing Sheet Rak Buku (Lanjutan)

No.

Operasi Deskripsi Nama Mesin

Produksi

Perhitungan untuk tabel routing sheet sebaiknya dilakukan untuk proses

terakhir sebelum perakitan untuk semua komponen. Hal tersebut dilakukan karena jumlah yang diminta adalah 30 unit untuk setiap komponen dan karena proses merakit tidak menghasilkan scrap. Berikut ini merupakan contoh perhitungan

routing sheet komponen kaki 1 proses melubangi.

1. Kolom 1 : Nomor Operasi

Karena proses melubangi memiliki nomor urut 4 maka dapat ditulis dengan O-4.

2. Kolom 2 : Deskripsi

Berisi nama operasi yang dilakukan yaitu melubangi. 3. Kolom 3 : Nama Mesin

Berisi nama mesin yang digunakan pada operasi melubangi yaitu mesin bor. 4. Kolom 4 : Produksi Mesin/Jam

Berisi banyak unit produk yang dihasilkan dalam waktu 1 jam atau 60 menit.

5. Kolom 5 : Scrap

Jumlah buangan bahan baku atau persentase kerusakan yang diperkirakan, yang dilakukan dalam satu operasi (dalam %). Scrap diperoleh dari peta proses operasi. Untuk proses melubangi scrap yang dihasilkan adalah 0,2%, maka dapat ditulis 0,002.

6. Kolom 6 : Bahan diminta

Bahan diminta merupakan jumlah bahan yang diharapkan setelah melalui suatu proses. Karena komponen kaki 1 terdiri dari 1 unit untuk 1 produk

maka jumlah bahan diminta dapat ditulis 30 unit. Jika terdiri dari 2 unit untuk 1 produk dapat ditulis sebesar 60 unit. Untuk jumlah bahan yang diminta pada proses mengukur, memotong, dan meratakan dapat ditulis sesuai dengan jumlah bahan yang disiapkan pada proses selanjutnya.

7. Kolom 7 : Bahan Disiapkan

Kolom jumlah bahan yang harus disiapkan, berisi jumlah bahan yang harus tersedia dengan mempertimbangkan persen scrap sebelum melakukan proses operasi tertentu.

Kolom efisiensi mesin merupakan tingkat pemanfaatan mesin.

Efisiensi diperoleh dengan menggunakan persamaan :

unit 17 , 0 8 80% 30

31,59 Teoritis

Mesin

Jumlah

10. Kolom 10 : Jumlah Mesin Aktual

Berisi tentang jumlah mesin yang akan digunakan pada proses produksi, di mana diperoleh dari pembulatan hasil pada jumlah mesin teoritis. Maka untuk proses melubangi komponen kaki 1 dapat ditulis dengan 1 unit.

Berdasarkan hasil perhitungan routing sheet pada Tabel 3.1 dapat dilihat bahwa jumlah mesin yang digunakan setiap komponen berbeda-beda, hal tersebut dikarenakan dipengaruhi oleh produksi mesin per jam dan persentase scrap. Semakin besar jumlah produksi mesin per jam maka jumlah mesin yang dibutuhkan cenderung kecil dan sebaliknya. Perhitungan jumlah mesin yang digunakan juga dipengaruhi oleh efisiensi mesin dan reabilitas. Efisiensi mesin merupakan tingkat pemanfaatan mesin dalam melakukan suatu proses produksi. Nilai efisiensi mesin sebesar 95% menunjukkan mesin dapat digunakan selama 95% dari waktu bekerja sedangkan sisanya sebesat 5% dari waktu bekerja digunakan untuk waktu set up mesin maupun maintenance. Sedangkan reabilitas

merupakan peluang sebuah komponen (mesin), melakukan fungsinya dengan baik, dalam kurun waktu dan operasi tertentu. Jumlah mesin aktual pada routing

sheet tidak dapat digunakan secara langsung dalam perancangan tata letak fasilitas

mesin dikarenakan jumlah-jumlah tersebut masih dalam setiap komponen dan belum dikelompokkan dalam mesin yang sama. Maka dari itu diperlukan multi

product process chart (MPPC).

3.2 Multi Product Process Chart (MPPC)

Multi product process chart (MPPC) merupakan suatu diagram yang

Pembuatan multi product process chart (MPPC) seperti pada Gambar 3.1 perlu memperhatikan beberapa hal yaitu urutan proses operasi pada multi product

process chart (MPPC) harus sama dengan yang diinformasikan pada peta proses

operasi. Contoh yaitu pada peta proses operasi untuk proses pengukuran komponen utama kaki 1 memiliki nomor urut O-1, maka pada multi product

process chart (MPPC) juga memiliki nomor urut O-1. Simbol-simbol yang

digunakan pada peta proses operasi dan multi product process chart (MPPC) antara lain operasi, pemeriksaan, dan penyimpanan. Cara penomoran dilakukan

berdasarkan urutan-urutan proses operasi per komponen. Hal terakhir yang perlu diperhatikan dalam pembuatan multi product process chart (MPPC) yaitu kebutuhan mesin teoritis pada multi product process chart (MPPC) harus sama dengan jumlah kebutuhan setiap mesin (misal meja fabrikasi, mesin potong) dalam satu kegiatan, bukan sama dengan jumlah kebutuhan mesin seluruh mesin untuk satu komponen.

Berdasarkan multi product process chart (MPPC) pada Gambar 3.1, jumlah total mesin yang digunakan adalah 40 unit dengan rincian 14 meja fabrikasi, 14 mesin potong, 6 mesin serut, 2 mesin bor, dan 4 meja fabrikasi. Mesin potong memiliki kuantitas paling besar dibandingkan dengan mesin yang lain, hal tersebut disebabkan karena pada routing sheet jumlah produksi mesin tidak cukup banyak dan scrap yang dihasilkan cukup banyak sehingga akan mempengaruhi jumlah mesin teoritisnya. Berdasarkan multi product process

chart, dapat dilihat pula bahwa aliran proses produk rak buku berbentuk

intermittent¸ dimana proses setiap komponen dilakukan berulang-ulang sebelum

perakitan. Perbedaan yang jelas antara routing sheet dan multi product process

chart (MPPC) yaitu penentuan jumlah mesin aktual. Pada multi product process

chart (MPPC) penentuan jumlah mesin dikelompokkan berdasarkan kesamaan

3.3. Luas Lantai

Luas lantai adalah luas suatu tempat atau area yang akan digunakan dalam mengolah suatu bahan atau dalam mengerjakan suatu proses produksi. Perhitungan luas lantai terdiri dari tiga bagian yaitu perhitungan luas lantai gudang bahan baku (receiving), luas lantai mesin, dan luas lantai gudang barang jadi (shipping). Perhitungan luas lantai dilakukan untuk memperkirakan kebutuhan luas lantai bagian produksi.

3.3.1. Luas Lantai Bahan

Perhitungan luas lantai bahan terdiri dari dua bagian yaitu perhitungan luas lantai gudang bahan baku model tumpukan dan perhitungan luas lantai gudang bahan baku model rak. Gudang bahan baku model tumpukan digunakan untuk menyimpan komponen utama yang memiliki dimensi yang relatif lebih besar. Sedangkan gudang bahan baku model rak digunakan untuk menyimpan komponen tambahan yang memiliki dimensi yang relatif lebih kecil.

3.3.1.1 Gudang Bahan Baku Model Tumpukan

Perhitungan luas lantai gudang bahan baku model tumpukan dilakukan untuk memperkirakan area yang dibutuhkan untuk menyimpan komponen utama yang memiliki dimensi atau ukuran relatif lebih besar. Data-data yang diperlukan untuk perhitungan luas lantai gudang bahan baku model tumpukan yaitu nomor komponen, nama komponen, jumlah komponen, tipe material, dan ukuran per potong. Data-data tersebut dapat diperoleh dari data komponen utama, peta proses operasi, dan routing sheet. Tabel 3.2 berikut ini merupakan hasil perhitungan luas lantai gudang bahan baku model tumpukan.

Tabel 3.2 Luas Lantai Model Tumpukan (Lanjutan)

Total Luas Lantai Gudang Bahan Baku Model Tumpukan 40,53

Contoh perhitungan dan analisis mengenai luas lantai model tumpukan untuk komponen kaki 1 dapat dilihat sebagai berikut:

1. Data pada kolom 1, 2, 3, dan 4 dapat diketahui dari data penunjang. 2. Kolom 5 berisi volume (m3) dari komponen utama kaki 1.

Volume kaki 1 (m3) = p x l x t = 91 x 31 x 1 = 2,821 cm3 = 0,002821 m3 3. Kolom 6 berisi jumlah bahan yang disiapkan dalam 1 minggu, data ini

diperoleh dari routing sheet dan merupakan hasil pembulatan. Pembulatan dilakukan karena dalam pemesanan bahan baku komponen utama tidak memungkinkan untuk pembelian dalam jumlah desimal. Selain itu, komponen utama merupakan bahan baku yang akan diproses sendiri dan memiliki ukuran yang relatif besar sehingga periode yang digunakan dalam jangka waktu 1 minggu. Sehingga tidak terlalu banyak tumpukan dibandingkan dalam jangka waktu 1 bulan.

Bahan/Minggu = Bahan yang disiapkan x Jumlah hari kerja/Minggu

Bahan/Minggu = 58 x 5 = 290

4. Kolom 7 berisi volume total bahan baku dalam 1 minggu Volume Total = Volume x Bahan/Minggu = 0,002821 x 290 Volume Total = 0,82 m3

mengalami kerusakan akan menghambat proses produksi dan target produksi tidak dapat tercapai.

6. Kolom 9 berisi luas lantai yang diperoleh dengan persamaan:

Luas Lantai (m2) = Volume Total : Tinggi Tumpukan = 0,82 : 1 = 0,82 m2 7. Kolom 10 berisi kelonggaran atau toleransi yang diberikan agar proses

produksi berjalan dengan lancar. Kelonggaran ditentukan dengan mempertimbangkan faktor operator, mesin, dan bahan baku. Sehingga dalam pemindahan bahan baku, operator tidak akan mengalami kesulitan dan

kualitas bahan baku tetap terjamin.

Allowance = Luas Lantai x allowance 200% = 0,82 x 200% = 1,64 m2

8. Kolom 11 berisi total luas lantai yang diperlukan untuk komponen utama. Total Luas Lantai = Luas Lantai + Allowance = 0,82 + 1,64 = 2,46 m2

Berdasarkan hasil perhitungan tersebut, maka luas area yang diperlukan untuk menyimpan komponen kaki 1 dalam gudang bahan baku (receiving) yaitu 2,46 m2.

3.3.1.2 Gudang Bahan Baku Model Rak

Perhitungan luas lantai gudang bahan baku model rak dilakukan untuk memperkirakan area yang dibutuhkan untuk menyimpan komponen tambahan yang memiliki dimensi atau ukuran relatif lebih kecil. Data-data yang diperlukan untuk perhitungan luas lantai gudang bahan baku model rak yaitu nomor komponen, nama komponen, jumlah komponen, volume pemakaian, ukuran per potong, dan unit tersedia. Data-data tersebut dapat diperoleh dari data komponen tambahan, peta proses operasi, dan routing sheet. Tabel 3.3 berikut ini merupakan hasil perhitungan luas lantai gudang bahan baku model rak.

3.3 Luas Lantai Model Rak

No.

Contoh perhitungan dan analisis mengenau luas lantai model rak untuk komponen sekat dapat dilihat sebagai berikut:

1. Data pada kolom 1, 2, 3, 4, dan 5 dapat diketahui dari data penunjang. 2. Kolom 6 berisi jumlah pemakaian komponen tambahan dalam 1 minggu

Produk/Minggu = 30 x hari kerja/minggu x volume pemakaian Produk/Minggu = 30 x 5 x 5 = 750 unit

3. Kolom 7 berisi jumlah komponen yang harus tersedia dalam 1 minggu sesuai dengan pemesanannya, karena komponen tambahan sekat pemesanannya

dilakukan dengan lot for lot maka jumlah unit tersedia sama dengan volume pemakaian. Perbedaan terletak pada komponen tambahan sekrup, dimana memiliki lot size 50 sekrup dalam 1 box pada setiap kali pemesanan.

Unit/Minggu = Produk/Minggu : Unit Tersedia = 750 : 5 = 150 unit

4. Kolom 8 berisi jumlah komponen tambahan yang harus tersedia selama 4 minggu. Komponen tambahan memiliki perbedaan pada perhitungan luas lantai bahan baku model tumpukan, karena periode yang digunakan pada perhitungan luas lantai model rak adalah 4 minggu atau 1 bulan. Hal tersebut dikarenakan komponen tambahan memiliki ukuran yang lebih kecil sehingga penggunaan ruangan pada gudang bahan baku tidak terlalu besar. Selain itu juga dikarenakan komponen tambahan tidak diproduksi sendiri dalam perusahaan, sehingga persediaan sangat mempengaruhi kelancaran proses produksi.

Unit/ 4 Minggu = Unit/Minggu x Jumlah Minggu Kerja/bulan Unit/ 4 Minggu = 150 x 4 = 600 unit

5. Kolom 9 berisi volume material dari komponen tambahan sekat. Rumus volume yang digunakan adalah rumus balok. Hal tersebut dikarenakan bentuk sekat yang seperti balok. Satuan perlu dikonversi ke dalam satuan m3 (meter

kubik) karena mengacu pada satuan internasional (SI).

Volume material = p x l x t = 5 x 5 x 1 = 25 cm3 = 0,000025 m3 6. Kolom 10 berisi volume unit komponen tambahan selama 4 minggu.

7. Kolom 11 berisi luas lantai yang diperlukan untuk komponen tambahan sekat dengan mempertimbangkan tinggi maksimal model rak yaitu 2 meter. Ketinggian maksimal dipilih 2 meter karena rata-rata tinggi manusia tidak lebih dari 2 meter sehingga meskipun cukup tinggi namun dengan dimensi yang relatif lebih kecil diharapkan operator akan mudah dalam menjangkau komponen tambahan tersebut. Selain itu, tinggi maksimal 2 meter dapat menghemat penggunaan ruangan gudang bahan baku.

Luas Lantai = Volume Unit : Tinggi maksimal model rak

Luas Lantai = 0,015 : 2 = 0,0075 m2

8. Kolom 12 berisi kelonggaran atau toleransi yang diberikan agar proses produksi berjalan dengan lancar. Kelonggaran ditentukan dengan mempertimbangkan faktor operator, mesin, dan bahan baku. Sehingga dalam pemindahan bahan baku komponen tambahan, operator tidak akan mengalami kesulitan dan kualitas bahan baku tetap terjamin. Pemberian kelonggaran diasumsikan 100% untuk area pengambilan yang dilakukan oleh operator sedangkan sisanya 100% untuk gang sehingga aliran bahan tetap lancar.

Allowance = Luas Lantai x allowance 200% = 0,0075 x 200% = 0,015 m2

9. Kolom 11 berisi total luas lantai yang diperlukan untuk komponen tambahan. Total Luas Lantai = Luas Lantai + Allowance = 0,0075 + 0,015 = 0,0225 m2 Berdasarkan hasil perhitungan tersebut, maka luas area yang diperlukan untuk menyimpan komponen tambahan sekat dalam gudang bahan baku (receiving) yaitu 0,0225 m2.

3.3.2 Luas Lantai Mesin

Perhitungan luas lantai mesin dilakukan untuk memperkirakan area yang akan digunakan untuk menempatkan mesin-mesin yang akan digunakan selama proses produksi. Dalam perhitungan luas lantai mesin, perlu diperhatikan mengenai gang. Penentuan besarnya gang dipengaruhi oleh ukuran faktor manusia, peralatan atau mesin, dan bahan baku yang digunakan. Data-data yang diperlukan untuk perhitungan luas lantai mesin yaitu nama mesin atau peralatan,

Data penunjang tersebut dapat diperoleh dari data mesin-mesin dan multi product

process chart. Tabel 3.4 berikut ini merupakan hasil perhitungan luas lantai mesin

produk rak buku.

Tabel 3.4 Luas Lantai Mesin

Nama Mesin Departemen Jumlah Mesin

Total Luas Lantai Mesin 556

Contoh perhitungan dan analisis mengenai luas lantai mesin untuk meja fabrikasi dapat dilihat sebagai berikut:

1. Kolom 1, 2, 3, dan 4 dapat diketahui dari data-data penunjang.

2. Kolom 5 berisi luas lantai mesin tanpa toleransi dan allowance. Luas lantai ini menggunakan rumus persegi panjang.

Luas mesin = p x l = 2,5 x 2 = 5 m2

3. Kolom 6 berisi luas seluruh mesin berdasarkan jumlah mesin yang akan digunakan pada multi product process chart (MPPC).

Luas seluruh mesin = jumlah mesin x luas mesin = 14 x 5 = 70 m2

4. Kolom 7 berisi toleransi yang diberikan karena sebelum mesin melanjutkan proses selanjutnya biasanya terdapat bahan baku yang letaknya dekat dengan

mesin tersebut. Luas toleransi diberikan untuk jalannya aliran produksi sehingga tidak mengalami kesulitan sewaktu proses produksi berjalan.

Toleransi bahan = luas seluruh mesin x toleransi bahan 100% Toleransi bahan = 70 x 100% = 70 m2

Allowance = luas seluruh mesin x allowance 200%

Allowance =70 x 200% = 140 m2

6. Kolom 9 berisi total luas departemen berdasarkan luas seluruh mesin, toleransi bahan, dan allowance.

Total luas/departemen = luas seluruh mesin + toleransi bahan + allowance

Total luas/departemen = 70 + 70 + 140 = 280 m2

Berdasarkan hasil tersebut, maka luas area yang dibutuhkan untuk proses pengukuran dengan meja fabrikasi adalah sebesar 280 m2.

3.3.3 Luas Lantai Gudang Barang Jadi

Perhitungan luas lantai gudang barang jadi (shipping) dilakukan untuk

mengetahui area yang digunakan untuk menyimpang produk jadi hasil produksi. Data-data yang diperlukan untuk perhitungan luas lantai gudang barang jadi yaitu nama produk, ukuran produk, dan tinggi tumpukan. Tabel 3.5 berikut ini merupakan hasil perhitungan luas lantai gudang barang jadi rak buku.

Tabel 3.5 Luas Lantai Gudang Barang Jadi

Nama Perhitungan luas lantai gudang barang jadi produk rak buku:

1. Data nama produk (kolom 1) dan ukuran produk (kolom 2) dapat diperoleh dari data penunjang.

2. Kolom 3 berisi volume produk jadi rak buku. Bentuk rak buku diasumsikan seperti balok. Maka persamaan yang digunakan yaitu:

Volume = p x l x t = 0,65 x 0,65 x 0,9 = 0,38 m3

3. Kolom 4 berisi total produk jadi yang dapat dibuat dalam jangka waktu 1

minggu.

4. Kolom 5 berisi total volume dari seluruh barang jadi dalam 1 minggu. Total volume = volume x produk jadi/minggu

Total volume = 0,38 x 150 = 57,04 m3

5. Kolom 6 berisi tinggi maksimal tumpukan yaitu 1 meter. Alasan pemilihan tinggi maksimal tumpukan tersebut yaitu agar barang jadi tidak mengalami kerusakan pada saat ditumpuk dan kualitas masih terjamin. Selain itu, untuk mempermudah operator dalam menjangkau produk jadi.

6. Kolom 7 berisi luas lantai yang digunakan untuk menyimpan barang jadi. Luas lantai = total volume : tinggi maksimal tumpukan

Luas lantai = 57,04 : 1 = 57,04 m2

7. Kolom 8 berisi allowance yang diberikan terhadap area penyimpanan barang jadi. Allowance yang digunakan yaitu 200% dimana 100% diperuntukkan bagi area operator yang menyimpan atau mengangkut barang jadi sedangkan sisanya 100% digunakan sebagai jalannya alat-alat pengangkut barang jadi (gang).

Allowance = luas lantai x allowance 200%

Allowance = 57,04 x 200% = 114,08 m2

8. Kolom 9 berisi total luas lantai yang digunakan untuk menyimpan barang jadi meliputi allowance.

Total luas lantai = luas lantai + allowance

Total luas lantai = 57,04 + 114,08 = 171,12 m2

Hasil tersebut menyatakan luas area yang digunakan untuk meyimpan barang jadi rak buku selama 1 minggu adalah sebesar 171,12 m2.

3.4. Analisis Pemindahan Bahan, Ongkos, dan Alokasi Layout

Material handling merupakan proses memindahkan bahan baku, barang

pemindahan bahan yang mencakup jeins alat angkut dan jarak pemindahan. Berdasarkan aktivitas tersebut maka menyebabkan perlunya melakukan penentuan alokasi terhadap tata letak dari suatu pabrik.

3.4.1 Proses Pemindahan Bahan

Pemindahan bahan baku untuk produk rak buku dimulai dari gudang bahan baku (receiving) model tumpukan. Bahan baku yang akan dipindahkan dari gudang bahan baku model tumpukan yaitu kaki 1, kaki 2, kaki 3, lingkaran 1,

lingkaran 2, lingkaran 3, lingkaran 4, lingkaran 5, lingkaran 6, dan lingkaran 7. Proses pemindahan yang pertama yaitu memindahkan semua komponen utama menuju ruang pengukuran melewati gudang bahan baku (receiving) model rak. Selanjutnya adalah proses pemindahan semua hasil pengukuran menuju ruang pemotongan. Setelah dilakukan proses pemotongan, maka selanjutnya dipindahkan menuju ruang penghalusan. Beberapa komponen utama hasil penghalusan seperti kaki 1, kaki 2, kaki 3, lingkaran 1, lingkaran 2, lingkaran 3, dan lingkaran 5 perlu dipindahkan ke ruang mesin bor untuk dilakukan proses membuat lubang. Sementara itu, komponen utama seperti lingkaran 4, lingkaran 6, dan lingkaran 7 langsung dipindahkan ke ruang perakitan tanpa proses melubangi.

Komponen utama yang telah melalui proses melubangi selanjutnya dipindahkan ke ruang perakitan. Komponen tambahan yang berada di gudang bahan baku (receiving) model rak langsung dipindahkan menuju ruang perakitan. Karena komponen tambahan tidak mengalami proses untuk perubahan bentuk atau dimensi. Komponen utama dan komponen tambahan yang terdapat pada ruang perakitan, selanjutnya melalui proses perakitan hingga menjadi produk rak buku. Produk rak buku yang telah dirakit selanjutnya dipindahkan ke gudang barang jadi

(shipping). Proses pemindahan barang dari satu departemen ke departemen lain

dalam lantai produksi tentunya membutuhkan alat angkut. Alat angkut yang dapat digunakan yaitu orang untuk bobot maksimal 25 kg dengan ongkos Rp 500/meter,

walky pallet untuk bobot maksimal 150 kg dengan ongkos Rp 1.000/meter, dan

alat angkut yang akan digunakan berdasarkan total berat semua komponen yang dipindahkan dari satu departemen menuju departemen yang lain dalam lantai produksi.

3.4.2 Ongkos Penanganan Material (OMH)

Perhitungan ongkos penanganan material (OMH) dilakukan untuk meminimalkan ongkos pemindahan material dari satu departemen ke departemen lainnya dalam lantai produksi. Selain itu dengan menghitung ongkos penanganan

material dapat diketahui pula alat angkut yang digunakan untuk memindahkan material dari satu departemen ke departemen lainnya dalam lantai produksi. Perhitungan ongkos penanganan material (OMH) diperlukan beberapa data penunjang yaitu peta proses operasi, routing sheet, dan luas lantai. Berikut ini adalah ketentuan alat angkut beserta spesifikasinya yang akan digunakan sesuai dengan ongkos yang dikeluarkan:

1. ≤ 25 kg : orang = Rp 500,- 2. 25-150 kg : walky pallet = Rp 1.000,- 3. 150 kg : hand Truck = Rp 1.500,-

Berdasarkan data-data penunjang tersebut, maka dapat dilakukan proses perhitungan ongkos penanganan material (OMH). Tabel 3.6 berikut merupakan hasil perhitungan ongkos penanganan material (OMH) pada lantai produksi rak buku.

Tabel 3.6 Ongkos Penanganan Material (OMH)

Tabel 3.6 Ongkos Penanganan Material (OMH) (Lanjutan)

Tabel 3.6 Ongkos Penanganan Material (OMH) (Lanjutan)

Dari Ke Komponen Nama Material Bentuk Potongan Material Produk/Hari Jumlah

Perakitan Shipping Rak Buku

Produk

Jadi 1 30 30 3,72 111,6

Walky

Pallet 1000 11,54 11540

Total 114 103195

Contoh perhitungan dan analisis untuk perhitungan ongkos penanganan material (OMH) komponen kaki 1 dari receiving ke meja fabrikasi dapat dilihat sebagai berikut.

Kolom 1,2,3,4 = Data diketahui dari data komponen utama dan MPPC.

Kolom 5 = Untuk komponen utama didapat dari pembagian volume

diterima dengan volume dipakai. Contoh perhitungan:

Potongan material = 1,04 1buah 90x30x1

91x31x1

Kolom 6 = Data diperoleh dari bahan disiapkan untuk komponen kaki 1 yang terdapat pada routing sheet.

Kolom 7 = Datanya diperoleh dari pembagian antara kolom 6 dengan

Kolom 9 = Datanya diperoleh dari perkalian antara kolom 7 dengan kolom 8. Contoh perhitungan komponen kaki 1:

Berat Total = Jumlah tiap bentuk x berat bentuk = 58 x 0,5 = 29 kg

Kolom 10 = Penentuan alat angkut yang digunakan untuk memindahkan material. Datanya diperoleh dengan ketentuan sesuai dengan data penunjangnya. Karena berat total untuk perpindahan dari

receiving ke meja fabrikasi adalah sebesar 422,05 kg. Maka

alat angkut yang tepat digunakan adalah hand truck, karena dapat menampung material untuk bobot lebih dari 150 kg. Kolom 11 = Karena alat angkut yang digunakan yaitu hand truck, maka

material handling cost untuk perpindahannya yaitu Rp 1.500

untuk setiap meter yang ditempuh.

Kolom 12 = Datanya diperoleh dari jarak yang ditempuh dari gudang dengan kolom 12. Contoh perhitungan:

Total ongkos = OMH x Jarak antar Departemen

= Rp 1,500,- x 11,77 = Rp. 17.655,-

Kolom 1,2,3,4 = Data diketahui dari data komponen tambahan, PPO dan MPPC.

Kolom 5 = Untuk komponen tambahan didapat dari pembagian unit tersedia dengan kauntitas yang dibutuhkan untuk setiap perakitan. Contoh perhitungan:

Potongan material = =25 2 50

Angka tersebut menunjukkan bahwa dalam 1 kemasan sekrup 2 cm hanya dapat digunakan sebanyak 25 perakitan pada perakitan ke-3. Sedangkan dalam 1 hari, terdapat 30 perakitan, maka dari itu tidak cukup 1 kemasan untuk perakitan ke-3.

Kolom 6 = Data diperoleh dari jumlah sekrup yang disiapkan untuk perakitan ke-3 selama 30 perakitan. Contoh perhitungan: 2 x 30 perakitan = 60 unit sekrup

Angka tersebut menunjukkan bahwa jumlah unit sekrup yang dibutuhkan untuk perakitan ke-3 dalam 1 hari adalah 60 unit sekrup.

Kolom 7 = Datanya diperoleh dari pembagian antara kolom 6 dengan kolom 5.

kemasan 2

≈

1,2 = 50 60 = kemasan isi

produksi Kebutuhan

= Bentuk Tiap

Jumlah

Kolom 8 = Diketahui dari data komponen tambahan.

Kolom 9 = Datanya diperoleh dari perkalian antara kolom 7 dengan kolom 8. Contoh perhitungan sekrup 2 cm:

Berat Total = Jumlah tiap bentuk x berat bentuk = 2 x 0,5 = 1 kg

Kolom 10 = Penentuan alat angkut yang digunakan untuk memindahkan material. Datanya diperoleh dengan ketentuan sesuai dengan data penunjangnya. Karena berat total untuk perpindahan dari

alat angkut yang tepat digunakan adalah orang, karena dapat menampung material untuk bobot kurang dari 25 kg.

Kolom 11 = Karena alat angkut yang digunakan yaitu orang, maka

material handling cost untuk perpindahannya yaitu Rp 500

untuk setiap meter yang ditempuh.

Kolom 12 = Datanya diperoleh dari jarak yang ditempuh dari gudang

dengan kolom 12. Contoh perhitungan:

Total ongkos = OMH x Jarak antar Departemen

= Rp 500,- x 43,36 = Rp. 21.680,-

material dipengaruhi oleh faktor kuantitas atau jumlah material yang dipindahkan dan jarak perpindahan material tersebut. Aktivitas penanganan material merupakan aktivitas yang non produktif karena tidak memberikan nilai apa-apa terhadap material. Penentuan alat angkut yang tepat dapat meminimalkan ongkos penanganan bahan (OMH) pada modal kerja dan pembelian alat angkut menjadi lebih efisien karena disesuaikan dengan kapasitas angkutnya.

Berdasarkan perhitungan yang telah dilakukan, maka dapat terdapat beberapa analisis. Potongan material menunjukkan jumlah unit komponen yang

dapat diproduksi dari 1 unit papan yang dipesan dari supplier. Potongan material sebesar 1 unit menunjukkan bahwa papan yang dipesan dari supplier hanya dapat diproduksi komponen utama sebanyak 1 unit. Hal tersebut dikarenakan kebijakan perusahaan yang memesan komponen yang ukurannya telah ditambah allowance

sebesar 1 cm. Kolom produk/hari menunjukkan jumlah unit komponen yang harus disiapkan sebelum proses pada tempat yang dituju dilaksanakan berdasarkan

routing sheet. Kolom jumlah tiap bentuk menunjukkan jumlah unit komponen

yang harus disediakan dari hasil pembagian antara kolom produk/hari dengan potongan material. Hasil pembagian tersebut dilakukan pembulatan, hal tersebut dikarenakan menunjukkan jumlah unit papan yang dibutuhkan untuk memenuhi kebutuhan yang diinginkan.

Berat total paling besar diperoleh dari penanganan material dari gudang bahan baku komponen utama ke meja fabrikasi dan meja fabrikasi ke meja potong. Hal ini dikarenakan material yang dipesan dari supplier belum mengalami perubahan bentuk sehingga bobot setiap komponen belum berkurang. Penentuan alat angkut yang akan digunakan pada penerapan material handling cost ini hanya berdasarkan karakteristik material untuk bobot. Sehingga masih sulit menentukan apakah kualitas komponen masih terjamin untuk setiap penanganan materialnya.

sebelum melakukan perhitungan material handling cost, perlu ditentukan terlebih dahulu aliran material yang digunakan. Aliran material akan mempengaruhi perhitungan jarak antar mesin atau departemen dan pada akhirnya akan mempengaruhi total biaya penanganan material.

3.5. Alokasi Layout

Secara umum, alokasi layout dilakukan untuk mengetahui pola aliran aktivitas yang akan digunakan pada perusahaan khususnya pada lantai produksi.

Pola aliran aktivitas tersebut mempertimbangkan ongkos penanganan material (OMH) dan skala prioritas sehingga akan meminimalkan ongkos penanganan material dan layout menjadi lebih optimal. Alokasi layout ini terdiri dari empat bagian yaitu from to chart (FTC), in flow - out flow (IF – OF), tabel skala prioritas (TSP), dan allocation relationship diagram (AAD).

3.5.1 From To Chart (FTC)

From to chart (FTC) merupakan gambaran tentang total ongkos

penanganan material (OMH) dari suatu bagian aktivitas ke aktivitas lain dalam lantai produksi. Sebelum membuat from to chart (FTC), masing-masing departemen dalam lantai produksi dapat disimbolkan sebagai berikut.

1. R = Gudang bahan baku (receiving) 2. F1 = Meja Fabrikasi

3. F2 = Mesin Potong 4. F3 = Mesin serut 5. F4 = Mesin bor 6. A1= Meja perakitan

7. S = Shipping (gudang barang jadi)

mempertimbangkan jarak dan alat angkut yang digunakan. Sehingga parameter yang tepat digunakan sebagai pertimbangan dalam menentukan aliran material yaitu ongkos penanganan material. Tabel 3.7 berikut ini merupakan tabel from to

chart (FTC) yang berisi ongkos inflow dan outflow untuk setiap mesin atau

departemen pada lantai produksi rak buku.

Tabel 3.7 From To Chart (FTC)

To

R F1 F2 F3 F4 A1 S Jumlah

From

R 17655 21680 39335

F1 20490 20490

F2 13140 13140

F3 5460 6230 11690

F4 7000 7000

A1 11540 11540

S 0

Jumlah 0 17655 20490 13140 5460 34910 11540 103195

Berdasarkan Tabel 3.7 mengenai from to chart (FTC) yang berisi ongkos mesin, maka didapat dilihat bahwa ongkos penanganan material (OMH) yang paling besar dikeluarkan yaitu berasal dari receiving atau gudang bahan baku. Hal tersebut gudang bahan baku terdiri dari dua bagian yaitu gudang bahan baku komponen utama yang mengirim komponen utama rak buku ke meja fabrikasi dan gudang bahan baku komponen tambahan yang mengirim komponen tambahan ke

meja perakitan. Sedangkan ongkos penanganan material(OMH) yang paling besar dimasukkan yaitu departemen meja perakitan. Hal tersebut karena lantai produksi

3.5.2 In Flow – Out Flow (IF – OF)

Berdasarkan from to chart (FTC) pada Tabel 3.7 dapat dilihat bahwa nilai-nilai tiap selnya diperoleh tabel ongkos penanganan material (OMH). Selanjutnya dilakukan perhitungan untuk FTC inflow dan FTC outflow. FTC inflow dilakukan untuk menghitung ongkos yang masuk dari suatu mesin ke mesin lainnya, sedangkan FTC outflow untuk menghitung ongkos yang keluar dari satu mesin atau area ke mesin atau area lainnya. Tabel 3.8 berikut ini merupakan hasil perhitungan from to chart (FTC) in flow pada lantai produksi rak buku.

Tabel 3.8 From To Chart (FTC) In Flow To

R F1 F2 F3 F4 A1 S

From

R 1 0,63

F1 1

F2 1

F3 1 0,18

F4 0,21

A1 1

S

In flow merupakan koefisien atas ongkos pada mesin dilihat dari ongkos

yang masuk ke dalam mesin. Berikut ini merupakan contoh perhitungan in flow

dari gudang bahan baku (receiving) menuju meja fabrikasi.

1 = 17655 17655 = mesin ke masuk yang

mesin di ongkos =

ongkos Inflow

Nilai koefisien sebesar 1 menunjukkan bahwa ongkos yang masuk ke mesin sebanding dengan ongkos yang terdapat di mesin. Sedangkan nilai koefisien yang kurang dari 1 menunjukkan bahwa ongkos yang masuk ke mesin lebih besar dibandingkan dengan ongkos pada mesin. Hal tersebut disebabkan karena mesin yang digunakan menerima pengiriman komponen dari beberapa department misal pada meja perakitan yang menerima komponen-komponen dari gudang bahan baku (receiving), mesin serut, dan mesin bor. Berdasarkan Tabel