KERAS

Tesis

Disusun Oleh:

Rotama Arifin Sidabutar 17701507/TM

PROGRAM STUDI MAGISTER TEKNIK MESIN UNIVERSITAS SUMATERA UTARA

MEDAN

2021

iii

aus yang berarti (aus awal) hingga akhir proses pemesinan dimana pahat telah mencapai batas aus tertentu sehingga dianggap kurang efisien. Oleh sebab itu, dikembangan sistem MQL yang akan di aktivasi berdasarkan evolusi aus pahat.

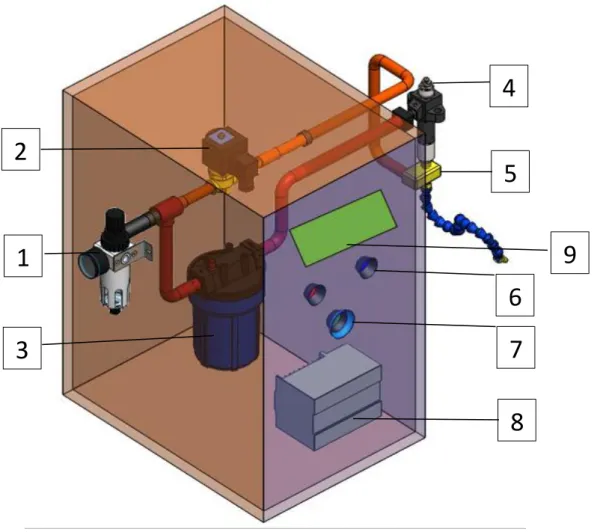

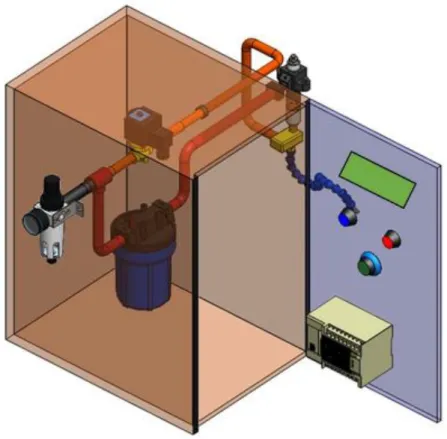

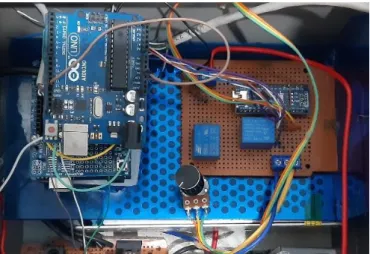

Tujuan penelitian yaitu mengembangkan dan menguji sistem dan unit MQL sesuai dengan kebutuhan/pabrikasi pemesinan keras pada pahat karbida dengan baja AISI 4340 (50 HRC). Metode penelitian meliputi Perancangan dan pembuatan Pengembangan Unit dan Sitem MQL pada ruang spray pada nozel yang terhubung langsung oleh komputer. Pengujian menggunakan pahat uncoated carbide DCMT11T304-F2 HX 1 dengan cairan pendingin komersial cairan Fuchs dan kondisi kering. Kriteria pengujian meliputi Aus pahat (VB), kekasaran permukaan (Ra), Daya (P) dan analisis data dengan Minitab Taguchi. Hasilnya adalah sebuah sistem alat MQL yang dibuat terhubung dengan sensor, mikrokontroler Arduino Uno, Sensor Infrared (IR), Sensor Transmitter Pressure Transducer dan Solenoid Valve. Alat MQL bekerja secara otomatis menggunakan mikrokontrolel arduino.

Volume coolant diatur sesuai dengan kebutuhan saat pemotongan berlangsung menggunakan potensio. Tekanan udara dapat dikontrol sesuai dengan kebutuhan menggunkan sensor pressure transmiliter. Hasil dari pembacaan seperti jumlah cooland, tekanan udara, dan daya pemotongan di tampilkan pada layar LCD serta disimpan ke microsoft exel menggunakan aplikasi PLQ data sehingga mempermudah penyimpanan data. Hasil kinerja performa dengan kondisi pemotongan Dry dengan nilai v: 90 m/min, f: 0.1 mm/rev dengan 0.5 mm mendapatkan Vb: 234 mm, Ra: 1,181 mm, P :408,78 watt. Pada performa dengan Fuchs dengan nilai v:120 m/min, f: 01 mm/rev dengan 0.5 mm mendapatkan Vb:

297 mm, Ra: 1.619 mm, P: 566 watt. Jumlah cairan pendingin yang digunakan pada saat pemotongan 30 mL/jam.

Kata kunci: MQL, Uncoated Carbide, Cutting Fluid, Fuchs, Taguchi, Arduino

iv

significant wear (early wear) until the end of the machining process where the tool had reached a certain wear limit so it was considered less efficient. Therefore, an MQL system was developed which will be activated based on the evolution of tool wear. The research objective is to develop and test the MQL system and unit according to the needs/manufacturing of hard machining on carbide chisels with AISI 4340 (50 HRC) steel. The research method includes the design and manufacture of the MQL Unit and System Development in a spray chamber on a nozzle that is connected directly by a computer. The test used an uncoated carbide tool DCMT11T304-F2 HX 1 with Fuchs liquid commercial coolant and dry conditions. The test criteria include tool wear (VB), surface roughness (Ra), power (P) and data analysis with Minitab Taguchi. The result is an MQL system that is connected to a sensor, Arduino Uno microcontroller, Infrared (IR) Sensor, Sensor Transmitter Pressure Transducer and Solenoid Valve. The MQL tool works automatically using the Arduino microcontroller. The coolant volume is adjusted according to the needs when cutting takes place using a potentiator. Air pressure can be controlled according to needs using a transmilitary pressure sensor. The results of the readings such as the amount of cooland, air pressure, and cutting power are displayed on the LCD screen and saved to Microsoft Excel using the PLQ Data application, making data storage easier. The results of the performance with Dry cutting conditions with a value of v: 90 m/min, f: 0.1 mm/rev with 0.5 mm get Vb: 234 mm, Ra: 1.181 mm, P: 408.78 watts. On performance with Fuchs with a value of v:120 m/min, f: 01 mm/rev with 0.5 mm get Vb: 297 mm, Ra: 1,619 mm, P: 566 watts. The amount of coolant used at the time of cutting is 30 mL/hour.

Keywords: MQL, Uncoated Carbide, Cutting Fluid, Fuchs, Taguchi, Arduino

v

Untuk Meningkatkan Performa Pahat Pada Pemesinan Keras” sebagai salah satu upaya untuk menyelesaikan pendidikan penulis di bidang Magister Teknik pada Program Studi Magister Teknik Mesin, Fakultas Teknik, Univerisitas Sumatera Utara (USU).

Ungkapan rasa terimakasih yang tak terhingga penulis sampaikan kepada kedua orang tua (Mak dan Bapak) yang tanpa sepengetahuan nya memberi semangat kepada penulis dalam menjalani hidup ini dan menjadikannya motivasi dan dorongan untuk kembali menjalani hidup lebih semangat.

Penulis menyadari bahwa dalam penyusunan tesis ini tidak terlepas dari bimbingan, bantuan, arahan dan motivasi serta fasilitas dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis menyampaikan rasa hormat dan mengucapkan terimakasih setulusnya kepada :

1. Bapak Prof. Dr. Himsar Ambarita MT. selaku Ketua Program Studi Magister Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara (USU).

2. Bapak Prof. Dr. Ir. Armansyah Ginting, M.Eng selaku dosen pembimbing pertama, yang telah banyak meluangkan waktu mulai dari awal hingga akhir dan telah memberikan masukan serta arahan kepada penulis dalam penyelesaian tesis.

3. Bapak Dr. Sutarman, M.Sc selaku dosen pembimbing kedua, yang telah banyak memberikan masukan dalam penelitian ini serta memberi masukan tentang penyusunan kata-kata serta format dalam penulisan tesis ini.

4. Bapak Prof. Basuki Wirjosentono, MS, Ph.D Selaku dosen pembanding yang banyak memberikan masukan dan banyak memberikan motivasi kepada penulis menjadi lebih baik.

5. Bapak Dr. Eng. Taufiq Bin Nur, ST, M.Eng.Sc selaku dosen pembanding yang banyak memberikan masukan dan banyak memberikan motivasi kepada penulis menjadi lebih baik.

6. Bapak Dr. Ir. M. Sabri, MT IPM. Asean Eng selaku dosen pembanding yang banyak memberikan masukan dan banyak memberikan motivasi kepada penulis menjadi lebih baik.

7. Kepada M. Arifin. ST. MT, Sarjana, ST. MT, Ulfani Ikhwana Purba serta Tim Manufaktur USU yang ikut dalam membantu dan memberikan dorongan kepda penulis dalam menyelesaikan tesis.

8. Seluruh mahasiswa serta dosen dan civitas akademik program studi Magister Teknik Mesin USU angkatan 2017.

Penulis menyadari bahwa penulisan tesis ini masih terdapat beberapa kekurangan dan kelemahan. Untuk itu saran dan kritik yang konstruktif akan sangat membantu agar tesis ini dapat menjadi karya ilmiah yang baik dan membanggakan.

vi

Medan, Desember 2021

Penulis

Rotama Arifin Sidabutar NIM.177015007

vii

DAFTAR ISI ... vii

DAFTAR TABEL ...ix

DAFTAR GAMBAR ... x

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan masalah ... 3

1.3. Tujuan Penelitian ... 4

1.4. Manfaat Penelitian ... 4

1.5. Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA ... 6

2.1. Teknologi Pemesinan Keras ... 6

2.2. Teknologi pemesinan kering dan hampir kering ... 8

2.3. Minimum Quantity Lubricant (MQL) ... 12

2.4. Aplikasi MQL pada Teknologi Pemesinan Keras ... 18

2.5. Cairan Pemotongan untuk MQL ... 24

2.6. Metede Taguchi ... 29

BAB III METODE PENELITIAN ... 32

3.1 Waktu dan Tempat ... 32

3.2 Konsep penelitian ... 32

3.3 Metode Perancangan dan Pengembangan Unit dan Sitem MQL .. 34

3.1.1. Bahan ... 35

3.1.2. Peralatan ... 48

3.1.3. Kalibrasi ... 48

3.4 Metode Pengujian Unit/Sistem MQL Hasil Pengembangan ... 50

Bahan ... 50

Peralatan ... 53

3.5 Rancangan Percobaan... 55

3.6 Diagram Alir Penelitian... 58

BAB IV HASIL DAN PEMBAHASAN ... 59

4.1. Merancang dan Mengembangkan Unit/ Sistem MQL ... 59

4.1.1. Proses Perancangan ... 59

4.1.2. Proses Perakitan ... 61

4.1.3. Konfigurasi MQL Hasil Pengembangan ... 66

4.1.4. Kalibrasi Kapasitas Dan Tekanan Operasional Unit MQL.. 69

4.1.5. Instalasi Pada Mesin Perkakas ... 69

4.2. Aplikasi Unit MQL Pada Proses Pemesinan Keras... 72

4.2.1. Data Pengujian Pahat Karbida Pada Pemesinan Keras ( Pemesinan Kering Dan Aplikasi MQL) ... 73

4.2.2. Analias Statistik Data Pengujian ... 79

4.2.2. Kondisi Pemotongan Untuk Performa Optimal Pahat Pada Respon Aus Pahat,Permukaan,Dan Daya Pemesinan ... 81

viii

5.1. Kesimpulan ... 96

5.2. Saran ... 97

DAFTAR PUSTAKA ... 98

LAMPIRAN ... 103

ix

Tabel 3.2 Spesifikasi Arduino Uno. ... 37

Tabel 3.3 Spesifikasi Air Tac 3V210-08 Solenoid Valve ... 40

Tabel 3.4Spesifikasi Pressure Sensor Transmitter Pressure Transducer. ... 41

Tabel 3.5 Spesifikasi sensor FC-51: ... 43

Tabel 3.6 Spesifikasi Regulator Pneumatik. ... 45

Tabel 3.7 Spesifikasi Kompresor ... 47

Tabel 3.8 Kalibrasi Cooland ... 49

Kalibrasi pengukuran dilakukan dengan membandingkan output dari alat Pressure Sensor Transmitter dengan hasil pembacaan di lcd .Data untuk Tabel 3.9 Kalibrasi Pressure ... 49

Tabel 3.10 Komposisi Kimia AISI 4340. ... 51

Tabel 3.11 Mekanikal Properties AISI 4340. ... 51

Tabel 3.12 Tabel Spesifikasi Pemegang pahat( holder) SDJCR 1616 H 11 ... 52

Tabel 3.13 Desain Paramater Dan Level. ... 57

Tabel 3.14 Jumlah percobaan untuk percobaan. ... 57

Tabel 4.1 Kalibrasi ... 69

Tabel 4.2 Hasil Dari Pelaksanaan Pengujian Pemesinan Material AISI 4340... 73

x

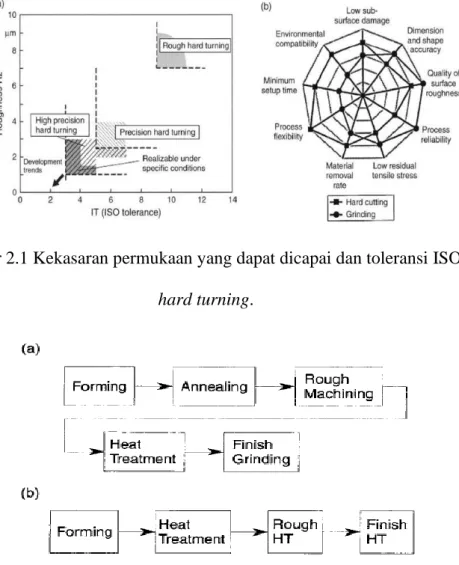

Dalam Hard Turning... 7

Gambar 2.2 Rantai teknologi untuk proses produksi konvensional (a), dan proses produksi dengan keras turning (HT) operasi (b). ... 7

Gambar 2.3 Ongkos Produksi Secara Umum ... 11

Gambar 2.4 Biaya fluida kerja logam dalam pemesinan logam ... 14

Gambar 2.5 Sistem MQL ... 16

Gambar 2.6 Ekternal MQL Suplay Dan Internal Suplay ... 17

Gambar 2.7 Sistem MQL Suplay ... 17

Gambar 2.8 Sistem MQL Eksternal menggunakan Nozzle Ejektor dan Konvensional Nozzle ... 18

Gambar 2.9 Sistem MQL internal menggunakan Single Channel dan Dual Channel ... 19

Gambar 2.10 SKF LubriLean – Pelumasan Kuantitas Minimal . ... 19

Gambar 2.11 Pemberian Cairan Dibanjirkan ... 22

Gambar 2.12 Cara Pendinginan Dengan Cairan Pendingin Disemprotkan Langsung Ke Daerah Pemotongan Pada Proses Pembuatan Lubang . 23 Gambar 2.13 Pemberian Cairan Pendingin Dengan Cara Mengabutkan ... 23

Gambar 3.1. Konsep Penelitian. ... 32

Gambar 3.2. Ilustrasi Posisi Combination Nozzle Pada Proses Turning. ... 34

Gambar 3.3. Desain MQL. ... 35

Gambar 3.4. Panel Kelistrikan ... 36

Gambar 3.5. Power Supply ... 36

Gambar 3.6. Board Arduino Uno . ... 37

Gambar 3.7. LCD ... 38

Gambar 3.8. Relay ... 39

Gambar 3.9. lampu Indikator Kontrol ... 39

Gambar 3.10. Push Button ... 40

Gambar 3.11. Air Tac 3V210-08 Solenoid Valve. ... 40

Gambar 3.12. Pressure Sensor Transmitter Pressure Transducer. ... 41

Gambar 3.13. Injector PGMI sepeda Motor ... 41

Gambar 3.14. Mist Coolant Spray System ... 42

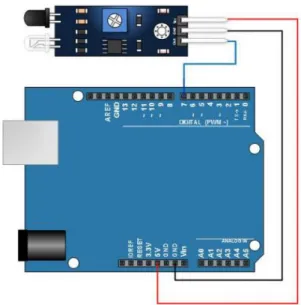

Gambar 3.15. Sensor Infrared (IR) ... 43

Gambar 3.16. Filter Housing ... 43

Gambar 3.17. Fitting Pneumatik. ... 44

Gambar 3.18. Selang Pneumatik ... 44

Gambar 3.19. Regulator Pneumatik. ... 45

Gambar 3.20. Besi Siku ... 46

Gambar 3.21. Resin Bening ... 46

Gambar 3.22. Kompresor Silent ... 47

Gambar 3.23. Solder ... 48

Gambar 3.24.Timah Solder ... 48

xi

Gambar 3.30. Mikroskop Dino-Lite. ... 54

Gambar 3.31. Surface Profilometer ... 55

Gambar 3.32. Kerangka Konsep Penelitian ... 58

Gambar 4.1 Blok Diagram Sistem Alat ... 59

Gambar 4.2 Sistem MQL ... 61

Gambar 4.3 Sistem Cooland ... 62

Gambar 4.4 Sistem Pressure ... 62

Gambar 4.5 Sistem pembacaan Daya ... 63

Gambar 4.6 Panel Kelistrikan ... 63

Gambar 4.7 LCD ... 64

Gambar 4.8 Power suplay ... 64

Gambar 4.9 Lamp Indikator ... 65

Gambar 4.10 Injektor FGMI Pada Mist Coolant Spray ... 65

Gambar 4.11 Sensor Infrared ... 65

Gambar 4.12 Merakit Kompresor ... 66

Gambar 4.13 Rangkaian Pengatur Cooland ... 66

Gambar 4.14 Rangkaian kontrol-micro Pengukur TekananUdara ... 67

Gambar 4.15 Papan sirkuit kontrol-mikro untuk pengukur daya. ... 67

Gambar 4.16 sumber tegangan dari power supply distabilkan dengan IC TIP3055 sebelum masuk ke sensor acs 712. l. ... 68

Gambar 4.17 Papan Sirkuit Kontrol-Mikro ... 68

Gambar 4.18 Sensor Infrared Fc-51 ... 69

Gambar 4.19 Unit dan Sistem MQL ... 70

Gambar 4.20 Gambar Pembacaan Daya ... 71

Gambar 4.21 Instalasi Nozzel ... 71

Gambar 4.22 Sensor Infrared Fc-51 ... 72

Gambar 4.23 Diagram keausan pahat a Kondisi Pemotongan Dry (v 90m/min, f 0.1 mm/rev,a 0.25) dan kondisi Pemotongan MQL Run (90m/min, f 0.1 mm/rev,a 0.5)... 74

Gambar 4.24 Hasil pengamatan microscope membangdingkan aus tepi yang dialami dengan komdisi pemotongan kering (DRY) dan basah (MQL )... 75

Gambar 4.25 Diagram kekasaran permukaan (Ra) A Kondisi Pemotongan Dry (v 90m/min, f 0.1 mm/rev,a 0.25) dan B kondisi Pemotongan MQL Run (90m/min, f 0.1 mm/rev,a 0.5) ... 77

Gambar 4.26 Diagram Daya pemotongan (P) A Kondisi Pemotongan Dry (v 90m/min,f 0.1 mm/rev,a 0.25) dan B kondisi Pemotongan MQL Run (90m/min, f 0.1 mm/rev,a 0.5) ... 78

Gambar 4.27 Plot probability data VB keausan pahat kondisi ... 80

Gambar 4.28 Plot probability data respon Ra (kekasaran permukaan)... 80

Gambar 4.29 Plot probability data repon P (DayaPemotongan) ... 81

xii

Gambar 4.34 Pandangan samping dari permukaan tepi pahat (flank face) ... 89 Gambar 4.35 Pandangan samping dari permukaan aliran geram Geram (flank

face) pada kondisi pemotongan MQL ... 90 Gambar 4.36 Pandangan Atas Dari Permukaan Aliran Geram (Rake Face) ... 91 Gambar 4.37 Pandangan atas dari permukaan aliran geram Geram (Rake Face) 92 Gambar 4.38 (a) Daya pemotongan pahat kondisi pemotongan DRY, (b) Daya

pemotonga pahat kondisi pemotongan MQL ... 95

1

1.1. Latar Belakang

Proses pemotongan dengan menggunakan mesin bubut ialah salah satu proses yang paling penting dalam dunia manufaktur dimana proses pemotongan dengan menggunakan mesin seperti bubut, frais dan sebagainya adalah termasuk dalam pemesinan kering (Dry Machning) [1].Pemesinan kering (dry machining) adalah proses pemesinan dengan tidak mengunakan fluida pendingin dalam proses pemotongannya.

Dalam proses pemotongan, fenomena kegagalan pahat dan penggunaan cairan pemotongan merupakan salah satu masalah yang banyak dikaji sebelumnya dan telah mendapat banyak perhatian. Oleh karena itu, seiring dengan perkembangan teknologi dan penelitian maka pemesinan kering dianggap belum mampu untuk meningkatkan kualitas dan produktivitas [2-4]. Beberapa upaya telah dilakukan oleh para peneliti untuk meningkatkan kualitas dan produktivitas pada pemotongan logam. Salah satu nya ialah dengan pemberian cairan benda kerja atau yang biasa disebut dengan pemesinan hampir kering dengan metode Minimum Quantity Lubricant [5,6].

Minimum Quantity Lubricant (MQL) dapat meningkatkan produktivitas dan kualitas pada proses produksi dengan cara mendinginkan serta melumasi benda kerja selama proses pemotongan dan pembentukan logam. Fungsi lain dari pemberian cairan ini adalah sebagai media untuk mentransfer panas pada area pemotongan dan dapat menghilangkan geram (chip) dari area pemotongan. Oleh karena itu, dengan menggunakan cairan pendinginan banyak memberikan keuntungan dalam proses

produksi tetapi juga dapat merugikan [7]. Cairan pendingin konvensional secara.umum.dikelompokkan.dalam.empat.jenis:.water-based, oil based, synthetic based,.dan.solid-based.

Minimum Quantity Lubrication (MQL) merupakan salah satuteknik lubrikasi yaitu lubricant dan udara bertekanan ditembakkan ke area zona pemotongan yaitu antara pahat dan dengan posisi benda kerja. Teknik MQL ini akan mengurangi gesekan antara pahat dan benda kerja sehingga dapat mengurangi laju kenaikan temperatur suhu pada pahat dan akhirnya akan memperpanjang umur pahat. Pada penggunaan pelumas Minimum Quantity Lubricant (MQL), semakin banyak cairan pendingin yang memasuki area permesinan pada pemotongan logam dikarenakan oleh proses pemberian cairan dari awal hingga akhir pemotongan yang telah ditetapkan sebagai alternatif untuk cairan konvensional atau pemesinan basah [8-10].

Berbeda dengan pelumasan banjir atau basah, pelumasan dengan kuantitas minimum hanya menggunakan beberapa tetes pelumasan. Selanjutnya pelumas didistribusikan ke benda kerja menggunakan suatu alat pelumas dengan sistem udara bertekanan yang didapat dari kompresor dan menggunakan spray gun sebagai nozzle.

Micropump digunakan sebagai pompa untuk mengalirkan pelumas dengan tenaga pompa. Alat ini menggunakan kompresor sebagai penghasil udara bertekanan bagian nozel. Alat ini dapat difungsikan juga sebagai penyatu atau pencampuran antara pelumas dengan udara bertekanan [11-13].

Peneliti juga melakukan evalusasi nozel MQL untuk meningkatkan kemampuan mesin aplikasi dengan cara menerapkan Metode Minimum Quantity Lubrication (MQL) yang dilakukan pada kecepatan pemotongan konstan, pemakanan dan kedalaman

pemotongan dapat meningkatkan hasil produksi. Hasil menunjukkan bahwa fluida pemotongan dapat mengurangi kekuatan pemotongan dan suhu pada permesinan. Untuk pemesinan MQL terdapat laju aliran efektif maksimum pelumas yang dipengaruhi oleh kecepatan potong [18-21].

Pada sebuah penelitian yang telah dilakukan sebelumjnya menghasilkan kesimpulan bahwa kinerja semprotan MQL berkaitan dengan karakteristik gaya potong untuk penyemprotan cairan dan suhu pemotongan juga ditentukan. Hal iIni menunjukkan bahwa kinerja OD30 nosel jauh lebih unggul daripada OD25 nosel. Nosel OD30 menunjukkan sudut kerucut yang lebih luas dengan kecepatan lebih cepat serta memberikan efek pendinginan yang lebih baik selama proses pemotongan memakai jenis nozel, dimana desain dan posisi memiliki pengaruh yang signifikan terhadap pemberian cairan pemotongan pada proses pemotongan [22-24].

Saat ini sistem MQL telah dikembangkan untuk proses pemesinan umum terutama dengan kapasitas cairan pemotongan yang siharapkan dapat memenuhi syarat proses pemotongan yang dapat meningkatkan produktivitas. Oleh sebab itu, pemilihan parameter MQL yang tepat sangat diperlukan untuk penggunaan metode ini secara efisien. Berdasarkan masalah yang terdapat pada latar belakang maka diperlukan suatu pengembangan unit MQL yang akan digunakan pada industri manufaktur pemotongan logam demi terwujudnya performa yang tinggi.

1.2. Rumusan masalah

Peneliti terdahulu telah mengembangkan dan menggunakan sistem MQL untuk mendukung proses pemesinan. Sistem MQL yang mereka gunakan bekerja dari awal proses pemesinan hingga akhir proses dimana pahat telah mencapai akhir masa pakai

atau sudah mencapai batas aus tertentu. Penggunaan sistem MQL yang demikian dipandang tidak efisien karena cairan yang dipancarkan dari nozel MQL bekerja sejak awal proses pemesinan hingga akhir .

1.3. Tujuan Penelitian

Tujuan penelitian ini adalah :

1. Merancang sistem dan unit MQL yang sesuai kebutuhan/kriteria metode pemesinan keras.

2. Mengembangkan sistem dan unit MQL sesuai dengan kebutuhan/pabrikasi pemesinan keras.

3. Menguji kinerja performa pahan cermet dengan pemesinan kering dan MQL pada pemesinan baja paduan dikeraskan (AISI 4340 dengan kekerasan 50 HRC) .

1.4. Manfaat Penelitian

Hasil penelitian ini memiliki dua manfaat utama yaitu:

1. Bagi dunia akademik, hasil penelitian ini dapat memberi kontribusi kapada penyediaan informasi dan pengembangan ilmu pemotongan logam khususnya unit DCF+AP Minimum Quantity Lubricant (MQL) untuk permesinan keras .

2. Bagi industri dunia manufaktur, hasil penelitian ini dapat digunakan sebagai rujukan implementasi konsep Minimum Quantity Lubricant (MQL) untuk permesinan keras.

1.5. Sistematika Penulisan

Penelitian ini nantinya akan di tuangkan dalam bentuk penulisan tesis dengan sistematika penulisan sebagai berikut:

1. BAB I: Pendahuluan, bab ini berisi latar belakang, perumusan masalah, tujuan penelitian, manfaat penelitian, dan sistematika penelitian.

2. BAB II: Tinjauan Pustaka, bab ini berisi landasan teori yang digunakan yaitu pemesinan keras baja paduan dengan metode Dry Turning (pembubutan keras- kering), Minimum Quantity Lubricant pada pemesinan, sistem dan konstruksi unit MQL.

3. BAB III: Metodologi Penelitian, bab ini berisi informasi mengenai tempat dan waktu pelaksanaan, konsep penelitian, metode perancangan sistem/unit MQL, metode perakitan sistem/unit MQL, metode pengujian sistem/unit MQL pada aplikasi pembubutan keras baja paduan, kerangka konsep penelitian.

4. BAB IV: Hasil dan Pembahasan, bab ini berisi informasi mengenai merancang unit dan sistem MQL, merakit sistem dan unit MQL, kalibrasi, instalasi pada mesin perkakas dan pengujian

5. BAB V: Kesimpulan Saran

2. BAB II

TINJAUAN PUSTAKA

2.1. Teknologi Pemesinan Keras

Pemesinan keras merupakan proses pemesinan dengan nilai kekerasan diatas 45 HRC umumnya prosesnya permesinan dengan kekerasan 58 HRC sampai 68 HRC, benda kerja meliputi baja paduan yang dikeraskan meliputi perkakas baja, baja paduan yang dikeraskan, baja nitride, baja belapis krom keras dan perlakuan panas pada metalurgi serbuk terutama proses akhir atau semi akhir dimana akurasi dimensi bentuk kekasaran permukaan yang dikehendaki [26].

Secara tradisional operasi finishing pada bagian-bagian mesin dalam keadaan yang sangat keras dengan nilai kekerasan lebih dari 60 HRC dilakukan dengan proses gerinding. Tetapi baru-baru ini operasi pemotongan keras menggunakan alat dengan tepi potong yang didefinisikan secara geometris menjadi lebih unggul dan dapat menjamin kualitas permukaan.

Seperti ditunjukkan pada Gambar 2.1. Roda gigi, poros roda gigi, bantalan dan bagian transmisi lainnya biasanya dikerjakan dengan pembubutan. Sementara milling berkecepatan tinggi adalah teknologi terkemuka di industri. Keuntungan menghasilkan substansial adalah memperpendek rantai teknologi tradisional dengan perlakuan panas dan menyelesaikan penggilingan setelah operasi kasar, seperti yang diilustrasikan pada Gambar.2.2. Secara umum hard turning dapat memberikan akurasi yang relatif tinggi untuk banyak bagian yang sulit tetapi terkadang masalah penting muncul dengan integritas permukaan, terutama dengan

pola tegangan sisa yang tidak diinginkan dan perubahan mikrostruktur bawah permukaan, yang disebut dengan lapisan putih dan dapat mengurangi usia permukaan yang berubah.

Gambar 2.1 Kekasaran permukaan yang dapat dicapai dan toleransi ISO dalam hard turning.

Gambar 2.2 Rantai teknologi untuk proses produksi konvensional (a), dan proses produksi dengan hard turning (HT) operasi (b). [28]

Grinding dan turning adalah operasi permesinan yang berlawanan sehingga substitusi penuhnya tidak selalu mudah atau mungkin. Beberapa perbedaan yang melekat antara proses pemesinan ini adalah sebagai berikut:

1. Hard turning adalah operasi yang jauh lebih cepat karena dapat dilakukan dalam satu pengaturan dan lulus dalam kondisi kering.

2. Mesin bubut menawarkan lebih banyak fleksibilitas produksi.

3. Operasi yang kasar dan selesai dapat dilakukan dengan satu klem dengan menggunakan mesin bubut CNC.

4. Beberapa operasi pembubutan lebih mudah untuk diotomatisasi melalui perubahan alat pada turning center.

5. Karena hard turning dikeringkan, tidak ada biaya untuk pendingin, perawatan atau pembuangannya.

2.2. Teknologi pemesinan kering dan hampir kering

Pemesinan kering (Dry Machining) adalah proses pemesinan yang tidak mengunakan fluida pendingin dalam proses pemotongannya. Sedangkan pemesinan hampir kering menggunakan sedikit cairan pendingin. Pemesinan kering dan pemesinan hampir kering dilakukan untuk menekan ongkos produksi dan pencemaran lingkungan. Cairan pendingin digunakan pada proses pemesinan untuk memberikan pelumasan dan pendinginan [25]. Pemesinan hampir kering adalah proses pemesinan dengan menghindari pemakaian pelumas atau memilih pelumas dengan volume yang minim. Sekarang ini minat dalam pengurangan atau menghilangkan penggunaan cairan pendingin dalam pemesinan semakin meningkat.

Pemesinan hampir kering diharapkan baik secara ekologi dan akan menjadi keharusan bagi sebuah perusahaan manufaktur di tahun mendatang dan ada dua alasan mengapa minat tersebut meningkat:

a. Mengurangi atau menghilangkan resiko kesehatan pada operator seperti keracunan, infeksi pada kulit dan gangguan pernafasan .

b. Mengurangi biaya pemesinan, sebuah perusahaan otomotif menunjukkan bahwa 16% biaya komponen pada mesin secara langsung disebabkan oleh cairan pendingin .

Beberapa bahan sudah dikerjakan dengan tidak menggunakan cairan pendingin seperti besi cor dan aluminium, namun hal tersebut bisa dikerjakan bila menggunakan pahat yang tepat ataupun pahat yang sangat keras seperti intan.

Pemesinan kering akan bertambah sukar pada pemesinan dengan kecepatan tinggi.

Pemesinan kecepatan tinggi dilakukan untuk menaikkan produktifitas melalui kenaikan dengan kecepatan pembuangan geram. Tanpa cairan pendingin akan sukar untuk membersihkan geram, juga mengendalikan dimensi yang disebabkan oleh pemanasan pada pemesinan kering maka fungsi sebagai pendingin dan pelumas harus disubstitusikan agar mendapat hasil yang baik.

Misalnya dengan memilih pahat yang mempunyai lapisan (coating) berasal dari bahan yang mampu melumas sendiri dengan mengalirkan udara dingin bertekanan pada daerah pemotongan (cold air-cooling). Penggunaan pemesinan kering memerlukan pemakaian bahan pahat keramik dan bahan ultra keras. Sifat- sifat bahan-bahan tersebut mempunyai tingkat kualitas yang sesuai untuk kondisi pemesinan kering. Keuntungan menggunakan pemesinan kering adalah geram tetap bersih sehingga mudah untuk dibersihkan dan diproses kembali [16].

Fenomena kegagalan pahat dan penggunaan cairan pemotongan merupakan salah satu masalah yang telah banyak dikaji dan mendapat perhatian dalam

kaitannya yang sangat berpengaruh terhadap kekasaran permukaan hasil pengerjaan.

Ketelitian geometri pada produk dan mekanisme keausan pahat serta umur pahat.

Umumnya cairan pemotongan bekas disimpan dalam kontainer dan kemudian ditimbun di tanah. Selain itu masih banyak pihak yang membuang cairan pemotongan bekas langsung ke alam dan hal ini jelas akan merusak lingkungan.

Pilihan alternatif dari pemesinan basah adalah pemesinan kering karena selain tidak ada cairan pemotongan bekas dalam jumlah besar yang akan mencemari lingkungan juga tidak ada kabut partikel cairan pemotongan yang akan membahayakan operator dan juga serpihan pemotongan tidak terkontaminasi oleh cairan pemotongan. Pemesinan kering mempunyai beberapa masalah yang antara lain, gesekan antara permukaan benda kerja dengan pahat potong, kecepatan keluar serpihan, serta temperatur potong yang tinggi dan hal tersebut semuanya terkait dengan parameter pemesinan.

Secara umum industri pemesinan pemotongan logam melakukan pemesinan kering adalah untuk menghindari pengaruh buruk akibat cairan pemotongan yang dihasilkan oleh pemesinan basah. Secara khusus penelitian yang telah dilakukan secara kuantitatif menyangkut pengaruh buruk pemesinan basah dengan anggapan pada pemesinan kering tidak akan dihasilkan pencemaran lingkungan kerja dan ini berarti tidak menghasilkan kabut partikel cairan pemotongan. Oleh sebab itu perlu diketahui bagaimana pentingnya pemesinan kering. Berdasarkan hal tersebut, maka para pakar pemesinan mencoba mencari solusi dengan suatu metode pemotongan alternatif dan mereka merumuskan bahwa pemesinan kering (dry cutting) yang dari sudut pandang ekologi disebut dengan pemesinan hijau (green machining)

merupakan jalan keluar dari masalah tersebut. Melalui pemesinan kering diharapkan dapat aman bagi lingkungan dan juga bisa mereduksi ongkos pada proses produksi [26].

Pemesinan kering direkomendasikan penggunaanya untuk mengatasi masalah pencemaran lingkungan akibat limbah cairan pendingin. Maka para pakar pemesinan merekomendasikan pemesinan kering. Selain karena alasan masalah pencemaran lingkungan, hal lain yang menjadi alasan dipakainya metode pemesinan kering adalah untuk menghemat biaya produksi.

Gambar 2.3 Ongkos produksi secara umum

Pemesinan kering mampu mengatasi masalah pada dampak yang telah ada pada pemesinan basah. Hal ini dikarenakan selain tidak ada cairan pemotongan dalam jumlah besar yang akan mencemari lingkungan juga tidak ada kabut partikel cairan pemotongan yang akan membahayakan operator dan juga serpihan pemotongan tidak terkontaminasi oleh residu cairan pemotongan. Pemesinan kering mempunyai beberapa masalah yang antara lain gesekan antara permukaan benda kerja dan pahat potong, kecepatan keluar geram serta temperatur potong yang tinggi dan hal tersebut semuanya terkait dengan parameter pemesinan.

Konsep pemesinan kering ini sebenarnya biasa dilakukan oleh industri manufaktur dari aspek proses pemesinan pemesinan kering berarti pemotongan logam dilakukan pada suhu dan gesekan yang relatif tinggi. Sejak akhir tahun 1970 penggunaan proses pembubutan keras (hard turning) dijadikan inovasi berikutnya untuk mengatasi permasalahan yang ada, hal ini terbukti melalui proses pembubutan keras dapat mereduksi waktu pemesinan hingga 60 % [27].

Pemesinan hampir kering didefinisikan sebagai pemberian cairan pendingin pada kecepatan aliran yang optimal, dimana kuantitas dengan cairan yang sangat sedikit disemprotkan ke daerah pemotongan secara langsung.

Beberapa kelebihan pemesinan hampir kering adalah:

1. Mengurangi pemakaian cairan pendingin.

2. Mengurangi biaya bila dibandingkan dengan pemakaian cairan pendingin basah.

3. Mengurangi resiko kesehatan .

4. Peluang untuk memakai cairan yang lebih ramah lingkungan .

Penggunaan MQL seperti uap, kabut dan asap oli dipandang sebagai produk sampingan yang tidak dikehendaki karena menyebabkan peningkatan polusi udara.

Hal ini menuntut adanya sistem pengeluaran udara yang efisien yang menjamin pengendalian polusi udara [30].

2.3. Minimum Quantity Lubricant (MQL)

Minimum quantity lubricant adalah pelumasan minimum dimana salah satu sistem pelumasan berbeda yang dianalisis akan memberikan upaya dalam mengeksplorasi efeknya di wilayah material yang sulit dipotong. Oleh karena itu

aplikasi pelumasan kuantitas minimum telah banyak dilakukan oleh para peneliti dan telah menunjukkan peningkatan kualitas permukaan juga peningkatan umur pahat dan pengurangan suhu pemotongan dan minimalisasi getaran bersama dengan gaya radial.

Pengurangan getaran pahat sebesar 8,6%, kekasaran permukaan sebesar 1,3%

terlihat dapat minimalisasi dan pengurangan keausan pada permukaan pahat sebesar 6,7% dibandingkan dengan pembalikan basah secara tradisional. Hasil menunjukkan kekasaran permukaan dan getaran memiliki hubungan yang kuat, dimana semakin tinggi getarannya maka semakin tinggi kekasaran permukaan dalam kondisi kering sedangkan sebaliknya terjadi pada kondisi MQL.

Lalu ada ISO 140001 yaitu undang-undang yang mengatur tentang lingkungan hidup. Undang-undang tersebut berisi bahwa setiap perusahaan dianjurkan untuk mengurangi penggunaan coolant dalam proses pemesinan. Diperlukan metode dengan menggunakan coolant yang jumlahnya sesuai apabila dengan menggunakan minyak nabati atau bahan yang lebih ramah lingkungan. Salah satu metode yang digunakan adalah MQL (Minimum Quantity Lubrication).

MQL sendiri dapat didefinisikan sebagai media suplai pelumasan dalam bentuk aerosol, pelumasan kuantitas minimum (MQL) semakin banyak memasuki area permesinan pemotongan logam dan pada beberapa daerah telah ditetapkan sebagai alternatif untuk pemrosesan basah konvensional. Berbeda dengan pelumasan basah, pelumasan MQL hanya menggunakan beberapa tetes pelumasan (sekitar 5 ml hingga 50 ml/jam) dalam proses pemesinan keras [15].

Saat ini potensi penghematan biaya yang terlalu besar dalam produksi permesinan diakui dan diimplementasikan oleh banyak perusahaan, terutama di industri otomotif dan hasilnya adalah melakukan hampir seluruh proses pemotongan tanpa cairan pengerjaan logam. Sementara pada awal 1990-an aplikasi kecil seperti penggergajian dan pengeboran dilakukan secara "kering", dan menghasilkan kepala silinder, crankcases, camshafts juga berbagai komponen lain yang terbuat dari bahan umum seperti baja, besi cor dan aluminium dengan menggunakan MQL dalam rangka produksi volume besar yang sangat otomatis.

Biaya yang dihasilkan oleh pelumasan banjir konvensional termasuk pemeliharaan, inspeksi, persiapan dan pembuangan cairan pengerjaan logam tidak lagi menjadi masalah dengan pelumasan kuantitas minimum. Persentase rata-rata biaya ini dalam keseluruhan biaya pemrosesan basah ditunjukkan pada Gambar 2.2

Gambar 2.4 Biaya fluida kerja logam dalam pemesinan logam [14]

Ketika analisis biaya dilakukan untuk rakitan dan sistem baru, investasi dalam sistem fluida pengerjaan logam seperti wadah, pipa, pompa dan perangkat filtrasi akan digunakan pada pelumasan dengan jumlah minimum. Ketika pelumasan jumlah minimum digunakan maka tidak ada biaya untuk membersihkan dan mengeringkan chip sebelum dibuang atau tidak ada perlakuan seperti membersihkan

benda kerja sebelum proses pemotongan selanjutnya. Persentasi pasti dari biaya khusus dengan menggunakan cairan fluida pada pengerjaan logam sangat tergantung pada metode pemrosesan, pada mesin dan pada kondisi bangunan tertentu.

Berdasarkan berbagai publikasi definisi berikut telah ditetapkan dalam Minimum Quantity Lubrication (MQL) rata-rata tidak lebih dari 50 ml pelumas digunakan untuk per jam pada proses pemesinan. Namun pada operasi tertentu, proses tersebut mungkin menggunakan lebih dari 150 ml/jam untuk interval pendek mis dengan alat yang memiliki diameter > 40 mm. Contoh pelumasan MQL adalah memasok cairan pengerjaan logam melalui nozel berbentuk jumlah cairan pengerjaan logam yang dapat dikurangi hingga 90% dibandingkan dengan pemrosesan secara konvensional [29].

Sistem MQL komersial terdiri dari lima bagian utama: kompresor udara, tangki cairan pemotong, tabung, sistem kontrol aliran dan nosel semprot. Umumnya, MQL menggunakan teknik atomisasi dan menyemburkan sedikit campuran minyak dan udara bertekanan pada debit di bawah 1000 ml/jam dan menyemburkan cairan dengan bahan campuran secara langsung ke zona pemotongan. Volume fluida pemotongan yang digunakan ini adalah 10.000 kali lebih kecil dibandingkan dengan teknik. Dalam sistem MQL dapat dikategorikan menjadi aplikasi eksternal dan internal aplikasi seperti yang terlihat pada gambar berdasarkan literatur yang dipilih.

Fungsi aplikasi luar dengan memasok campuran minyak dan udara bertekanan atau bertekanan dari ruang melalui nosel eksternal. Ini biasanya digunakan untuk proses

pemesinan seperti pembubutan dan penggilingan mengingat rasio panjang dan diameter sama [29].

Kondisi ini merupakan syarat yang harus diperhatikan oleh sebuah cairan cutting yang disemprotkan secara terus menerus ke dalam zona pemotongan.

Aplikasi MQL yaitu: Minimum Quantity Lubrication (MQL) merupakan pendingin dalam bentuk aerosol MQL adalah teknologi terkini dalam pemesinan untuk mendapatkan keunggulan dalam keselamatan, lingkungan dan ekonomi dengan mengurangi penggunaan coolant lubricant dalam pemesinan [27]. Pada MQL lubricant dialirkan dengan jumlah yang sangat kecil (< 100 ml/jam) pada aliran udara bertekanan [28]. Metode supply pada MQL ada dua, yaitu external MQL supply dan internal MQL supply, seperti yang ditunjukkan pada Gambar 2.3.

Gambar 2.5 Sistem MQL[15]

Gambar 2.6 External MQL supply dan internal supply [15]

Gambar 2.7 Sistem MQL Supply

Aplikasi internal berfungsi dengan memasok fluida pemotongan melalui spindle dan membuatnya dikenal sebagai aplikasi melalui alat. Hal ini paling baik diterapkan untuk proses pemesinan seperti pengeboran, reaming, tapping mengingat rasio panjang dan diameter sama dengan lebih dari tiga. Selanjutnya dikonfirmasi dalam kasus pemboran deep hole yang memanfaatkan alat pemotong dengan berbagai ukuran.

Aplikasi MQL internal diterapkan untuk menghasilkan bentuk pipa dengan tinggi kecepatan potong selain itu aplikasi ini memiliki kemungkinan metode penyaluran fluida pemotongan yaitu: Saluran tunggal, metode ini dengan mencampur minyak dan udara bertekanan sebelum memasok campuran melalui alat pemotong. Dan saluran ganda, metode ini secara terpisah memasok minyak dan

udara bertekanan melalui jalur yang berbeda saluran dan hanya mencampurnya sebelum menjadi pemegang alat pemotong.

Gambar 2.8 Sistem MQL Eksternal menggunakan Nozle Ejektor dan Konvensional Nozle [15]

2.4. Aplikasi MQL pada Teknologi Pemesinan Keras

Aplikasi Perkembangan teknologi MQL untuk meningkatkan kualitas ialah dengan aplikator dalam semua implementasi MQL dengan cara mendapatkan jumlah udara yang tepat dan pelumas ke benda kerja sangat penting untuk keberhasilan. Dalam mengonversi mesin yang ada atau menentukan yang baru.

Sistem MQL mengatomisasi pelumas menjadi aliran udara ini bisa dilakukan di aplikator itu sendiri atau tepat sebelum semburkan dikirim oleh output. Tipe pertama ialah pencampuran dilakukan pada aplikasi dan biasanya disebut sistem saluran tunggal [23].

Gambar 2.9 Sistem MQL internal menggunakan Single Chanel dan Dual Chanel [20]

Pada design SKF dengan MQL pelumasan antara pahat dan benda kerja dengan aliran udara yang mengandung tetesan minyak yang terdispersi halus dan disebut dengan aerosol. Sistem yang dijelaskan disini berisi generator aerosol khusus yang dapat menghasilkan aerosol dengan ukuran tetesan minyak 0,5 ml.

Sistem design disajikan pada Gambar 2.10.

Gambar 2.10 SKF Lubricant– Pelumasan Kuantitas Minimal [24].

Dampak lingkungan pelumas berbeda menggunakan minyak kanola murni dan graphene dicampur dalam minyak kanola pada kinerja alat bertekstur karbida tidak dilapisi dalam putaran pelumasan kuantitas minimum dari baja yang diperkeras AISI 4340. Performa balik dievaluasi dalam hal keausan, gaya potong, suhu pemotongan, dan morfologi pada chip. Dari semua lingkungan pelumas yang teruji tool life terbaik dicapai dengan pelumasan kuantitas minimum nanopartikel menggunakan jet ganda diikuti dengan cairan minyak yang menggunakan jet ganda dibandingkan dengan semua kondisi lain yang diuji [31].

Saat ini telah dikembangkan teknik pendinginan yang baru yaitu Minimum Quantity Lubrication dimana lubricant disemburkan ke arah sisi kontak antara pahat dengan benda kerja yang dimana penelitian ini akan dikembangkan teknik lubrikasi minimal yaitu dengan metode tetesan. Hasil dari pengujian ini menunjukkan teknik tetesan dapat meningkatkan umur pahat dan memperbaiki kekasaran permukaan benda kerja dibandingkan teknik basah ataupun kering [32].

Eksperimen dilakukan dengan menggunakan metode desain komposit pusat model statistik untuk proses optimasi diperoleh dengan menggunakan metode permukaan respons. Hasil penelitian menunjukkan bahwa sisipan yang dilapisi TiAlN bekerja dengan sangat baik menunjukkan kemampuan mesin yang baik. Menurut hasil penelitian, MQL dapat dengan mudah menjadi alternatif ramah lingkungan untuk kondisi pendinginan banjir pada konvensional. MQL terbukti lebih bermanfaat dengan penerapan alat berlapis pada penggilingan akhir paduan aluminium [33].

Kinerja sisipan karbida yang dirawat secara kriogenik selama pemesinan Inconel 718 dengan pendekatan pendinginan baru dari MQL gabungan dengan pendingin kriogenik, pelumasan kuantitas minimum kriogenik diperiksa untuk meningkatkan kemampuan mesin Inconel 718 dan dibandingkan dengan kering, basah, pelumasan kuantitas minimum, dan kondisi pendinginan kriogenik. Hasilnya menunjukkan bahwa kuantitas minimum kondisi pelumasan dan kriogenik menunjukkan kinerja yang unggul dibandingkan kondisi basah dan kering. Pelumasan kuantitas minimum kriogenik dianggap sebagai kondisi pemesinan terbaik menghasilkan gaya potong dan keausan pahat paling kecil [34].

Pelumasan kuantitas minimum mengacu pada penggunaan cairan pemotongan hanya dalam jumlah menit biasanya dengan laju aliran 50 hingga 500 ml/jam yang sekitar tiga hingga empat kali lipat lebih rendah dari jumlah yang biasa digunakan dalam kondisi pendinginan banjir. Peran MQL dengan memotong oli pada rasio ketebalan chip, suhu pemotongan, gaya potong, keausan pahat dan kekasaran permukaan dalam memutar baja karbon sedang pada kombinasi kecepatan untuk umpan industri dengan sisipan karbida tanpa pelapis.

Hasilnya menunjukkan bahwa sistem MQL dapat memungkinkan peningkatan yang signifikan dalam produktivitas, kualitas produk dan ekonomi pemesinan secara keseluruhan bahkan setelah menutupi biaya tambahan untuk merancang dan mengimplementasikan sistem MQL[35]. Pengaruh parameter proses dalam pembubutan AISI 4340 pada kondisi MQL dengan cairan nano pada gaya pemotongan yang dihasilkan dan kekasaran permukaan mesin dilakukan. Dengan metode MQL menggunakan nanofluid dengan berbagai tingkat parameter proses

dengan menggunakan desain faktorial lengkap dari array ortogonal percobaan.

Hasilnya bahwa MQL dengan cairan nano menunjukkan kekasaran permukaan terendah dibandingkan dengan sistem banjir konvensional [36].

Cara pemberian cairan pendingin pada proses pemesinan adalah sebagai berikut : 1. Dibanjirkan ke benda kerja (Flood Application of Fluid),

Pada pemberian cairan pendingin ini seluruh benda kerja di sekitar proses pemotongan dibanjiri dengan cairan pendingin melalui saluran cairan pendingin yang jumlahnya lebih dari satu (Gambar 2.11).

Gambar 2.11 Pemberian Cairan Dibanjirkan 2. Disemprotkan (Jet Application of Fluid)

Pada proses pendinginan dengan cara ini cairan pendingin disemprotkan langsung ke daerah pemotongan (pertemuan antara pahat dan benda kerja yang terpotong). Sistem pendinginan benda kerja adalah dengan cara menampung cairan pendingin dalam suatu tangki yang dilengkapi dengan pompa yang dilengkapi filter pada pipa penyedotnya. Pipa keluar pompa disalurkan melalui

pipa/selang yang berakhir di beberapa selang keluaran yang fleksiber (Gambar 2.12). Cairan pendingin yang sudah digunakan disaring dengan filter pada meja mesin kemudian dialirkan ke tangki penampung.

Gambar 2.12 Cara Pendinginan Dengan Cairan Pendingin Disemburkan Langsung Ke Daerah Pemotongan Pada Proses Pembuatan Lubang

3. Dikabutkan (Mist Application of Fluid)

Pemberian cairan pendingin dengan cara ini cairan pendingin dikabutkan dengan menggunakan semprotan udara dan kabutnya langsung diarahkan ke daerah pemotongan Gambar 2.13.

Gambar 2.13 Pemberian Cairan Pendingin Dengan Cara Mengabutkan

2.5. Cairan Pemotongan untuk MQL

Cutting fluid merupakan campuran antara pelumas bahan-bahan kimia, dan air dengan komposisi tertentu yang diformulasikan untuk memenuhi kebutuhan industri manufaktur. Cutting fluid yang umumnya dipakai saat ini berbahan dasar minyak bumi dan bahan kimia. Dalam suatu proses pembubutan, cutting fluid berfungsi untuk memperpanjang umur pahat, mengurangi deformasi benda kerja karena panas meningkatkan kualitas permukaan hasil pemotongan dan melarutkan chip hasil pemotongan [36].

Salah satu peran penting cutting fluid ini adalah mengurangi kekasaran permukaan hasil pemotongan dengan cairan pendingin temperatur yang tinggi terjadi dilapisan luar benda kerja bisa dikurangi, sehingga tidak merubah stuktur metalografi benda kerja. Proses kimiawi diperkirakan juga terjadi dalam proses bubut. Pada daerah kontak antara beram dan bidang pahat terjadi gesekan yang cukup besar, sehingga adanya cairan pendingin dengan gaya lumas tertentu akan mampu menurunkan gaya potong. Pada proses penyayatan kecepatan potong yang rendah memerlukan cairan pendingin dengan daya lumas tinggi sementara pada kecepatan potong tinggi memerlukan cairan pendingin dengan daya pendingin yang besar [37].

Cairan pendingin digunakan pada pemotongan logam atau proses pemesinan untuk beberapa alasan, antara lain: untuk memperpanjang umur pahat, mengurangi deformasi benda kerja karena panas, meningkatkan kualitas permukaan hasil pemesinan dan membersihkan beram dari permukaan potong. Cairan pendingin yang digunakan dapat dikategorikan dalam empat jenis :

1. Straight Oil (Minyak murni)

Minyak murni (Straight Oil) adalah minyak yang tidak dapat diemulsikan dan digunakan pada proses pemesinan dalam bentuk sudah diencerkan. Minyak ini terdiri dari bahan minyak mineral dasar atau minyak bumi, dan kadang mengandung pelumas yang lain seperti lemak, minyak tumbuhan, dan ester. Selain itu bisa juga ditambahkan aditif tekanan tinggi seperti Chlorine, Sulphur dan Phosporus. Minyak murni menghasilkan pelumasan terbaik akan tetapi sifat pendinginannya paling jelek diantara cairan pendingin yang lain.

2. Semisynthetic fluid (Cairan semi sintetis)

Minyak sintetik (Synthetic Fluid) minyak ini tidak mengandung minyak bumi atau minyak mineral,dan sebagai gantinya dibuat dari campuran organik dan anorganik alkaline bersama-sama dengan bahan penambah (additive) untuk penangkal korosi. Minyak ini biasanya digunakan dalam bentuk sudah diencerkan (biasanya dengan rasio 3 sampai 10%). Minyak sintetik menghasilkan unjuk kerja pendinginan terbaik diantara semua cairan pendingin. [41]

3. Soluble Oil

Soluble Oil akan membentuk emulsi ketika dicampur dengan air dimana konsentrat mengandung minyak mineral dasar dan pengemulsi untuk menstabilkan emulsi. Minyak ini digunakan dalam bentuk 101 sudah diencerkan (biasanya konsentrasinya = 3 sampai 10%) dan unjuk kerja pelumasan dan penghantaran panasnya bagus. Minyak ini digunakan luas oleh industri pemesinan dan harganya lebih murah diantara cairan pendingin yang lain.

4. Synthetic fluid (Cairan sintetis)

Cairan semi sintetik (semi-synthetic fluid) adalah kombinasi antara minyak sintetik (A) dan soluble oil (B) dan memiliki karakteristik ke dua minyak pembentuknya. Harga dan petunjuk kerja penghantaran panasnya terletak antara dua buah cairan pembentuknya tersebut. Jenis cairan ini mempunyai karakteristik sebagai berikut:

1. Kandungan minyaknya lebih sedikit (10% s.d 45% dari tipe B).

2. Kandungan pengemulsinya (molekul penurun tegangan permukaan) lebih banyak dari tipe A.

3. Partikel minyaknya lebih kecil dan lebih tersebar. Dapat berupa jenis dengan minyak yang sangat jenuh “super-fatted” atau jenis EP (Extreme Pressure).

Minyak sintetik (synthetic fluid) tidak mengandung minyak bumi atau minyak mineral dan sebagai gantinya dibuat dari campuran organik dan anorganik alkaline bersama-sama dengan bahan penambah (additive) untuk penangkal korosi, minyak ini biasanya digunakan dalam bentuk sudah diencerkan (biasanya dengan rasio 3 sampai 10%)”[37] . Minyak sintetik menghasilkan unjuk kerja pendinginan terbaik di antara semua cairan pendingin, cairan ini merupakan larutan murni (true solutions) atau larutan permukaan aktif (surface active). Pada larutan murni, unsur yang dilarutkan terbesar di antara molekul air dan tegangan permukaan (surface tension) hampir tidak berubah. Larutan murni ini tidak bersifat melumasi dan biasanya dipakai untuk sifat penyerapan panas yang tinggi dan melindungi terhadap korosi.

Tabel 2.1 Cairan pendingin yang direkomendasikan untuk beberapa material benda kerja [41]

Minyak sintetik ini sering dijumpai dalam penggunaannya pada kendaraan bermotor mulai dari sepeda motor, mobil bermesin bensin dan diesel, genset, mesin bubut, mesin frais, mesin-mesin industri, hingga alat-alat berat, dan sudah terbukti dapat melindungi komponen-komponen besi yang berputar sangat cepat dan bergesekan antara satu komponen dengan komponen yang lain walaupun dengan masa pemakaian tertentu yang sudah ditentukan.

Dalam pengaplikasiannya berbeda-beda tergantung suhu lingkungan, peruntukannya, zona yang ditempuh dan masih banyak faktor lainnya, sehingga terdapat klasifikasi tingkat kekentalan dari mulai yang cair SAE 5W15 dan SAE 5W30, tingkat kekentalan sedang SAE 10W30, SAE 10W40, SAE 15W40, SAE 15W50 sampai tingkat kekentalan tinggi SAE 20W30, SAE 20W40, SAE 20W50 seperti yang banyak digunakan di Indonesia dengan lingkungan bersuhu panas.

Arti dari SAE 20W50 yaitu SAE “Society Automotive Engineers” suatu asosiasi yang mengatur standarisasi di berbagai bidang seperti bidang rancang desain teknik, manufaktur, pelumasan, dll. Angka disebelah kiri huruf W menunjukkan batas kemampuan oli bertahan saat kondisi mesin dan lingkungan dingin, huruf W sendiri berarti “Winter” atau berarti cuaca, dan angka disebelah kanan huruf W menunjukkan batas kemampuan oli bertahan pada kondisi mesin dan suhu lingkungan panas.

Cairan pendingin pada proses pemesinan memiliki beberapa fungsi, yaitu fungsi utama dan fungsi kedua, fungsi utama adalah fungsi yang dikehendaki oleh perencana proses pemesinan dan operator mesin perkakas, fungsi kedua adalah fungsi tak langsung yang menguntungkan dengan adanya penerapan cairan pendingin tersebut.

1. Fungsi utama dari cairan pendingin pada proses pemesinan adalah :

a. Melumasi proses pemotongan khususnya pada kecepatan potong rendah.

b. Mendinginkan benda kerja khususnya pada kecepatan potong tinggi.

c. Membuang beram dari daerah pemotongan.

2. Fungsi kedua cairan pendingin adalah :

a. Melindungi permukaan yang disayat dari korosi

b. Memudahkan pengambilan benda kerja, karena bagian yang panas telah didinginkan.

Penggunaan cairan pendingin pada proses pemesinan ternyata memberikan efek terhadap pahat dan benda kerja yang sedang dikerjakan pengaruh proses pemesinan menggunakan cairan pendingin yaitu dapat memperpanjang umur pahat, mengurangi deformasi benda kerja karena panas, permukaan benda kerja menjadi lebih baik (halus) pada beberapa kasus, membantu membuang atau membersihakn beram dari hasil penyayatan pada benda kerja [37].

2.6. Metede Taguchi

Metode Taguchi adalah suatu metode yang ditemukan oleh seorang engineer dari Jepang yang bernama Genichi Taguchi yang memiliki ide mengenai quality engineering dimana tujuan desain kualitas diterapkan ke dalam setiap produk dan proses yang berhubungan. Di dalam metode Taguchi kualitas diukur berdasarkan deviasi dari karakteristik terhadap nilai targetnya.

Taguchi memiliki pandangan bahwa kualitas berhubungan dengan biaya dan kerugian dalam unit moneter, kerugian yang diderita mencakup pada proses produksinya dan kerugian yang diderita konsumen.

Definisi kualitas menurut Taguchi adalah “The quality of a product is the (minimum) loss imparted by the product to society from the time the product is shipped”, yang berarti bahwa kualitas suatu produk adalah kerugian minimum yang diberikan oleh suatu produk kepada masyarakat atau konsumen sejak mulai produk tersebut siap untuk dikirim ke konsumen. Dengan definisi tersebut maka

tujuan dari pengusaha pabrik seharusnya menyediakan produk dan jasa yang sesuai dengan kebutuhan dan harapan konsumen dengan harga atau biaya yang mewakili nilai konsumen. Dari definisi tersebut maka terdapat sudut pandang yang baru dimana kualitas tidak hanya pada proses produksi saja, kualitas dikaitkan dengan biaya dan kualitas dikaitkan dengan kerugian kepada masyarakat (produsen dan konsumen). Adapun tujuan fungsi kerugian Taguchi (loss function) adalah untuk mengevaluasi kerugian kualitas secara kuantitatif yang disebabkan adanya variasi.

Selain itu Taguchi menyatakan 2 pendekatan pengendalian kualitas yaitu on line quality control dan off line quality control. On line quality control (production process design) adalah kegiatan pengendalian kualitas yang dilakukan selama proses produksi berlangsung dengan menggunakan Statistical Process Control (SPC). Sifat On line quality control adalah reaktif atau tindakan pengendalian kualitas yang dilakukan setelah kegiatan produksi berjalan, dengan kata lain jika produksi yang dihasilkan tidak memenuhi spesifikasi yang diharapkan, tindakan perbaikan baru dilakukan.

Off line quality control (product design) lebih bersifat preventif yang artinya adalah pengendalian kualitas yang dilakukan sebelum proses produksi berjalan sehingga kemungkinan adanya cacat produk dan masalah kualitas diharapkan dapat diatasi sebelum proses produksi berjalan, pada aktivitas off-line quality control dapat digunakan untuk mengoptimasi desain produk dan proses.

a. System design

System design merupakan tahap awal yang berkaitan dengan pengembangan teknologi. Pada tahap ini dibutuhkan pengetahuan teknis yang luas untuk menilai dalam pengembangan produk atau proses.

b. Parameter design

Parameter design merupakan tahap kedua dimana berkaitan dengan penekanan biaya dan peningkatan kualitas dengan menggunakan metode perancangan eksperimen yang efektif. Pada tahap ini akan ditentukan nilai-nilai parameter yang kurang sensitif terhadap noise akan dicari kombinasi level parameter yang nantinya dapat menggunakan noise.

c. Tolerance design

Tolerance design adalah tahap dimana akan dilakukan pengendalian faktor-faktor yang mempengaruhi nilai target dengan menggunakan komponen yang mempunyai mutu dan biaya yang tinggi.

32

METODE PENELITIAN

3.1 Waktu dan Tempat

Waktu dan tempat pengujian dilakukan pada beberapa tempat seperti tertera pada Tabel 3.1.

Tabel 3.1 Lokasi Kegiatan Penelitian

No Kegiatan Waktu Tempat

1. Persiapan 1 Bulan Lab Manufacturing

Universitas Sumatera Utara

2. Perakitan 2 Bulan Lab manufacturing

Universitas Sumatera Utara

3. Pengujian 2 Minggu SMK N 2 Medan

4. Pembuatan Laporan dan

Analisa

1 Bulan Medan

3.2 Konsep penelitian

Berikut adalah Konsep penelitian dari alat spray pelumas, ditunjukkan Pada

Gambar 3.1. Konsep Penelitian.

1. Kompresor Silent 6. Internal control system 2. Kompresor Ac 7. Pc/Laptop

3. Presure Gague 8. Air Tac Valve 4. Presure Gague 9. Nozel

5. Injector Fgmi

Berdasarkan Gambar 3.1 Konsep penelitian alat adalah sebagai berikut:

1. Udara bertekanan berasal dari kompresor distribusikan melalui selang pneumatik. Air regulator digunakan untuk mengatur tekanan masuk ke sistem.

2. Udara bertekanan kemudian masuk kedua jalur berbeda.

3. Jalur pertama mengarah ke air solenoid valve yang dikendalikan oleh Arduino Uno untuk buka dan tutupnya .

4. Jalur kedua mengarah ke oil tank sebelum masuk ke oil tank tekanan diturunkan kembali menggunakan air regulator, setelah itu keluar udara 5. bersama oil masuk kedalam servo driven valve yang dikendalikan dengan

Arduino Uno .

6. Lalu di alirkan ke injector PGMI yang dikendalikan dengan Arduino Uno 7. Kemudian udara bertekanan dan oil masuk ke dalam combination nozle

sehingga mengeluarkan spray pelumas.

Gambar menunjukkan ilustrasi posisi dari kombinasi nozle pada proses pemotongan benda kerja dengan mesin turning :

Gambar 3.2. Ilustrasi Posisi Combination Nozle Pada Proses Turning.

3.3 Metode Perancangan dan Pengembangan Unit dan Sitem MQL

Perancangan sistem dan pembangunan unit Minimum Quantity Lubricant (MQL) ini adalah merancang dari pada sistem untuk MQL kemudian pemilihan komponen, perancangan dan integrasi kontroler dengan alat, desain dari alat tersebut dan cara kerja dari alat tersebut.

Berikut adalah desain Minimum Quantity Lubricant (MQL) menggunakan solidwork dan bagian-bagian yang terdapat pada alat spray pelumas, ditunjukkan pada Gambar 3.3.

Gambar 3.3. Desain MQL.

Keterangan:

1. Presure Gague 7.Potensio 2. Air Tac Valve 8. Box Kontrorel 3. Filter Housing 9. Layar LCD 4. Injector Fgmi

5. Nozzel

6. Lampu Indikator.

3.1.1. Bahan

Adapun kebutuhan bahan untuk perancangan dan pengembangan unit dan sistem MQL adalah sebagai berikut :

1 2

3

4 5

6 7 8

9

Kotak Panel litrik yang berfungsi sebagai tempat semua komponen MQL

Gambar 3.4. Panel Kelistrikan 2. Power Supply

Fungsi utama dari power supply adalah sebagai alat yang mampu memberikan sebuah suplai arus listrik kepada semua komponen komputer yang sudah terpasang dengan baik, dimana arus listrik yang dihasilkan merupakan arus AC dan selanjutnya akan dirubah menjadi arus DC.

Gambar 3.5. Power Supply 3. Mikrokontroler Arduino Uno.

Arduino adalah sebuah board mikrokontroller yang berbasis ATmega328. Arduino memiliki 14 pin input/output yang mana 6 pin dapat digunakan sebagai output PWM, 6 analog input, crystal osilator 16 MHz, koneksi USB, jack power, kepala ICSP, dan tombol reset. Arduino mampu

menggunakan kabel USB.

Gambar 3.6. Board Arduino Uno . Tabel 3.2 Spesifikasi Arduino Uno.

4. LCD 16x2 .

LCD (Liquid Crystal Display) adalah suatu jenis media tampil yang menggunakan kristal cair sebagai penampil utama. LCD sudah digunakan diberbagai bidang misalnya alal–alat elektronik seperti televisi, kalkulator, atau pun layar komputer. Pada postingan aplikasi LCD yang dugunakan ialah LCD dot matrik dengan jumlah karakter 2 x 16. LCD sangat berfungsi sebagai penampil yang nantinya akan digunakan untuk menampilkan status kerja alat.

Gambar 3.7. LCD Keterangan :

1. GND : catu daya 0Vdc 2. VCC : catu daya positif

3. Constrate : untuk kontras tulisan pada LCD 4. RS atau Register Select :

• High : untuk mengirim data

• Low : untuk mengirim instruksi 5. R/W atau Read/Write

• High : mengirim data

• Low : mengirim instruksi

• Disambungkan dengan LOW untuk pengiriman data ke layar 6. E (enable) : untuk mengontrol ke LCD ketika bernilai LOW, LCD tidak

dapat diakses

7. D0 – D7 = Data Bus 0 – 7

8. Backlight + : disambungkan ke VCC untuk menyalakan lampu latar 9. Backlight – : disambungkan ke GND untuk menyalakan lampu latar 5. Relay

Sebuah relay adalah sebuah saklar yang dioperasikan secara elektrik dari tegangan listrik Mengontrol relay dengan Arduino adalah yang sederhana seperti mengontrol output seperti LED.

Gambar 3.8. Relay Spesifikasi :

Warna: Biru

Songle 5v 10A Original Relay SRD-05VDC-SL-C Tegangan: DC 5V

Kapasitas contact: 10A/250VAC, 10A/125VAC, 10A/30VDC, 10A/28VDC

Sensitivitas coil: 0.36W Tahanan coil: 70-80 ohm Struktur: Sealed type Jumlah pin: 5

6. Lampu Indikator Kontrol

Lampu indikator kontrol yang berfungsi sistem MQL bekerja dan sebagai penggingat jika ada kerusakan pada sistem MQL

Gambar 3.9. lampu Indikator Kontrol 7. Push Button

Push Button adalah saklar tekan yang berfungsi sebagai pemutus atau penyambung arus listrik dari sumber arus ke beban listrik. Suatu sistem saklar tekan push button terdiri dari saklar tekan start, stop reset dan saklar tekan untuk emergency. Push button memiliki kontak NC (normally close) dan NO (normally open).

Gambar 3.10. Push Button Spesifikasi :

-Daya 10A

-Tegangan Maximum 250V AC -Ukuran 22*30mm

-Diameter Derat 19mm -Tanpa Lampu Pilot -Tahan Air IP62

8. Air Tac 3V210-08 Solenoid Valve

Gambar 3.11. Air Tac 3V210-08 Solenoid Valve.

Tabel 3.3 Spesifikasi Air Tac 3V210-08 Solenoid Valve

No Nama Keterangan

1. Posisi dan cara NO 3 port 2 posisi (2 / 3way)

2. Ukuran port In = Out = 1/4 ”

3. Fluid Air

4. Operation Inside pilot type

5. Tekanan Operasi 0.15 ~ 0.8MPa

6. Max. Tekanan Bukti 1.2MPa

7. Suhu 5 ~ 50 ℃

8. Tegangan yang Diijinkan ± 10% dari tegangan pengenal

9. Konsumsi Daya AC: 2.5VA DC:

10. Perlindungan Grade Kelas F.IP65

11. Entri Listrik Konektor

12. Frekuensi Tindakan Tertinggi 5 siklus / detik

13. Waktu Eksitasi Terpendek 0,05 detik

14. Tegangan Kerja DC12V DC24V AC110V AC220

Gambar 3.12. Pressure Sensor Transmitter Pressure Transducer.

Tabel 3.4 Spesifikasi Pressure Sensor Transmitter Pressure Transducer.

No Nama Keterangan

1. Max Measuring Range 59 Bar & Under

2. Brand Name EARUELETRIC

3. Package Weight 0.1kg (0.22lb.)

4. Working Voltage DC 5V

5. Working Temperature -40℃~125℃ 6. Storage Temperature -40℃~130℃

7. Output Voltage 0.5-4.5V

8. Testing Range 0-1.2Mpa

9. Overload Pressure 2.4Mpa

10. Explosion Pressure 3.0Mpa

11. Material Stainless Steel

12. Working Current ≠¤10 mA

13. Cable length 19cm

14. Measuring Error ±1.5 %FSO

15. Error ±3.5 %FSO

16. Response Time ≤2.0 ms

17. Cycle Life 500,000 pcs

18. Medium non-corrosive gas, water, oil, etc

10. Injector PGMI Sepeda Motor.

Injector PGMI Sepeda Motor berfungsi sebagai pengatur fluida ke Combination.

Gambar 3.13. Injector PGMI sepeda Motor

11. Mist Coolant Spray System.

Mist Coolant Spray System Fungsi Kabut Coolant Pelumasan Semprot Sistem Unit Air Pipa Selang untuk CNC Bubut Mesin .

Gambar 3.14. Mist Coolant Spray System Spesifikasi:

Bahan: plastik + logam + kuningan Cocok untuk pipa udara 8mm

Ukuran: 36.5 cm (L), selang sekitar 1.5 M.

Untuk Mesin Bor Penggilingan Bubut CNC.

12. Sensor Infrared (IR)

Infrared (IR) detektor atau sensor infra merah adalah komponen elektronika yang dapat mengidentifikasi cahaya infra merah (infra red/IR). Sensor inframerah atau detektor infra merah saat ini ada yang dibuat khusus dalam satu modul dan dinamakan sebagai IR Detector Photomodules.

IR Detector Photo modules merupakan sebuah chip detektor inframerah digital yang di dalamnya terdapat fotodiode dan penguat (amplifier) dengan output berupa keadaan HIGH atau LOW. Bentuk dan Konfigurasi Pin IR Detector Photomodules TSOP adalah Konfigurasi pin infra red (IR) receiver atau penerima infra merah tipe TSOP adalah output (Out), Vs (VCC +5 volt DC), dan

Optoelectronics Photomodules )

Gambar 3.15. Sensor Infrared (IR) Tabel 3.5 Spesifikasi sensor FC-51:

No Nama Keterangan

1. Tegangan input 3 – 5 V

2. Konsumsi arus 43mA

3. Ukuran modul: 3.2 cm X 1.4 cm 4. Jarak deteksi 3.2 cm X 1.4 cm 5. Jarak deteksi 2 cm – 40 cm 13. Filter Housing .

Filter Housing berfungsi sebagai tempat cairan atau cooland

Gambar 3.16. Filter Housing Spesifikasi:

Ukuran : 10Inch In let 3/8-3-4inch Out let 3/8-3/4 Inch Pressure 100Psi Max Temp 125 0

Fitting Pneumatik berfungsi Fitting push-in yang memungkinkan pemasangan cepat dan mudah untuk instalasi slang kompresor/ pneumatik (udara bertekanan),dan instalasi slang air/ plumbing (cairan pada berbagai tekanan dan suhu)

Gambar 3.17. Fitting Pneumatik.

Spesifikasi : Warna hitam Bahan: plastik

Diameter luar trakea: 4/6/8/10/12/14 / 16mm 15. Selang Pneumatik.

Selang Pneumatik berfungsi untuk mendistribusikan udara terkompresi dari kompresor atau tanki akumulator ke berbagai sistem

Gambar 3.18. Selang Pneumatik

Spesifikasi : Polyethilene.(PE)

Bahan PE biasa digunakan untuk tekanan angin yang terhitung rendah,bahan PE ini juga dapat digunakan untuk cairan dan tahan terhadap zat-zat kimia maupun larutan, serta selang yang juga fleksibel.

16. Regulator Pneumatik.

Regulator Pneumatik adalah komponen yang berfungsi untuk mengatur supply udara terkompresi masuk ke sisptem pneumatik. Sedangkan gauge berfungsi sebagai penunjuk besar tekanan udara di dalam sistem. Keduanya dapat berupa sistem mekanis maupun elektrik.

Gambar 3.19. Regulator Pneumatik.

Tabel 3.6 Spesifikasi Regulator Pneumatik.

Spesifikasi:

-Bahan: aluminium - Media kerja: udara

- Diameter pengambilan: PT1/4 - Akurasi filter: 40μ

- Menyesuaikan rentang tekanan: 0,05-0,85MPa (7-121Psi) - Tekanan maksimum yang dapat disesuaikan: 0.95MPa (135Psi) - Ketahanan tekanan terjamin: 1.5MPa (213Psi)

- Suhu kerja: 5-60 ° C

Besi siku yang di pakai adalah dengan panjang 10cm dengan tembal 1.4mm yang akan di buat sebagai tempat sensor

Gambar 3.20. Besi Siku Spesifikasi :

Material logam besi dan secara lebih spesifik lebih dikenal dengan bar siku (angle bar) maupun L-Bracket yang terbuat dari plat besi yang ditambahkan lapisan anti karat. Besi siku ini diproduksi dengan panjang sesuai SNI (Standar Nasional Indonesia) yaitu 6 meter,untuk lebarnya mempunyai ukuran yang bervariasi mulai dari 2cm, 3cm, 4cm dan juga 5 cm.

17. Resin Bening

Resin Bening sebagai perekat sensor dengan besi siku

Gambar 3.21. Resin Bening