5.1 Perancangan Model Proses Penerimaan Pesanan

Berdasarkan kajian situasional, formulasi permasalahan dan identifikasi sistem, dilakukan perancangan Model proses penerimaan pesanan yang terdiri dari tiga model utama, yaitu : Desain dan Perhitungan Sheet, Evaluasi Pesanan dan Kalkulasi Harga (Gambar 16). Model Desain dan Perhitungan Sheet terdiri dari sub model penentuan bentuk (desain) dan kode kemasan, sub model perhitungan ukuran kemasan dan penentuan jenis sheet, serta sub model perhitungan kebutuhan (jumlah) sheet.

Penentuan bentuk (desain struktur), kode

produk dan kode pesanan

Perhitungan ukuran kemasan dan penentuan jenis sheet (persamaan matematik) Perhitungan kebutuhan sheet (persamaan matematik) Evaluasi Kelayakan jumlah pesanan dan kemampuan proses produksi (expert

system)

Perhitungan waktu proses di setiap mesin yang tersedia (eligible)

Kalkulasi waktu penyelesaian pesanan

(job scheduling with Genetics Algorithm)) Perhitungan biaya (Teknik Activity Based Costing) Penentuan harga pesanan Keputusan penerimaan/ penolakan pesanan Keputusan penerimaan / penolakan pesanan MODEL DESAIN DAN

PERHITUNGAN SHEET

MODEL EVALUASI

PESANAN MODEL KALKULASI

HARGA Desain Produk Kode Produk Kebutuhan sheet Proses produksi Waktu penyelesaian pesanan Penawaran harga pesanan Input : Data Pesanan

Gambar 16 Model Proses Penerimaan Pesanan.

Model Evaluasi Pesanan mencakup evaluasi kelayakan jumlah pesanan dan kemampuan proses produksi, perhitungan waktu proses pada mesin yang tersedia (eligible), dan kalkulasi waktu penyelesaian pesanan. Jika pesanan dinyatakan layak dan diterima, maka tahap selanjutnya adalah Model Kalkulasi Harga. Pada model ini terdapat submodel perhitungan biaya produksi dan penentuan harga pesanan. Jika pelanggan setuju dengan harga tersebut, maka

pesanan diterima, sedangkan jika pelanggan tidak menyetujui harga tersebut, maka dilakukan negosisasi lebih lanjut atau pesanan ditolak.

5.1.1 Model Desain dan Perhitungan Sheet

Model Desain dan perhitungan sheet merupakan salah satu model yang membedakan industri kemasan karton dengan industri yang menghasilkan produk-produk komersial lainnya. Tanpa adanya model ini, maka industri kemasan karton akan sulit untuk merespon keinginan konsumen yang sangat banyak jenis dan variasinya. Dua ciri utama dari industri kemasan karton adalah : 1) proses produksi yang sebagian besar berdasarkan pesanan, dan 2) tipe produk yang dibuat spesifik untuk satu konsumen tetapi dalam jumlah besar (mass customization). Model Desain dan perhitungan sheet dapat dilihat pada Gambar 17. Penentuan desain kemasan Penentuan jenis sheet dan ukuran sheet Penentuan jumlah sheet Spesifikasi & jumlah Produk Data Produk Data Bahan Baku Data Pesanan Spesifikasi pesanan dan sheet

Gambar 17 Model Desain dan Perhitungan Sheet.

McCarthy et al. (2003) mengemukakan dua proses yang harus ada dalam model dasar suatu industri yang bersifat Mass Customization, yaitu : 1) proses penerimaan pesanan dan koordinasi dengan konsumen, dan 2) proses pengembangan dan desain produk.

Proses yang terjadi pada Model penerimaan pesanan dimulai dari input data pesanan oleh konsumen. Data pesanan yang diterima berupa identitas pemesan, waktu pemesanan dan spesifikasi produk (pesanan). Spesifikasi pesanan mencakup atribut : nama produk (pesanan), bentuk (desain) kemasan, ukuran (dimensi) kemasan, desain dan warna printing, jenis bahan baku utama (sheet), perlakuan tambahan (additional treatment), jumlah pesanan, waktu selesai pesanan yang diharapkan, dan tujuan penggunaan kemasan.

Identitas pemesan yang harus diinput oleh konsumen berupa : nama, inisial pemesan, alamat, contact person, nomor telpon, dan cara pembayaran. Nama produk (pesanan) ditentukan sendiri oleh konsumen. Bentuk (desain) kemasan bisa dipilih dari database yang telah ada atau konsumen bisa mengusulkan suatu desain (bentuk) baru yang didiskusikan dan dirancang bersama dengan pihak perusahaan kemasan.

Ukuran (dimensi) kemasan terdiri dari beberapa parameter, antara lain panjang, lebar tinggi dan tinggi penutup kemasan untuk kemasan yang memiliki tutup yang terpisah. Jenis bahan baku utama merupakan pilihan yang terdapat pada Database bahan baku. Warna printing produk terdiri dari empat pilihan, yaitu hitam (black/B), biru (cyan/C), merah (magenta/M) dan kuning (yellow/Y). Konsumen bisa memilih untuk menggunakan satu, dua atau seluruh warna yang tersedia.

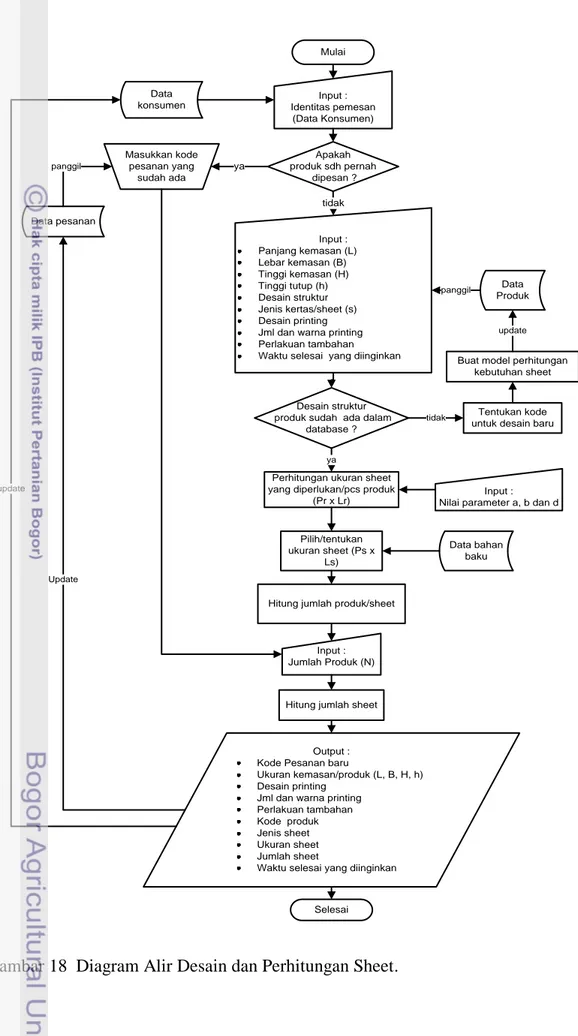

Data pesanan selanjutnya diproses sesuai dengan diagram alir desain dan perhitungan sheet (Gambar 18). Pada tahapan ini, bagi pesanan yang sudah pernah dipesan sebelumnya, dilakukan proses input kode pesanan dan langsung ke tahap berikutnya, yaitu menghitung kebutuhan sheet. Untuk pesanan dengan desain yang belum pernah ada sebelumnya, ditetapkan desain struktur produk dan kode produk. Desain struktur dan kode produk dibuat berdasarkan standar yang diterbitkan bersama oleh FEFCO (The European Federation of Corrugated Board Manufacturers) dan ESBO (The European Solid Board Organization) pada tahun 2007.

Data Produk

Pilih/tentukan ukuran sheet (Ps x

Ls)

Hitung jumlah produk/sheet

Output : Kode Pesanan baru

Ukuran kemasan/produk (L, B, H, h) Desain printing

Jml dan warna printing Perlakuan tambahan Kode produk Jenis sheet Ukuran sheet Jumlah sheet

Waktu selesai yang diinginkan Input : Identitas pemesan (Data Konsumen) Apakah produk sdh pernah dipesan ? Masukkan kode pesanan yang sudah ada tidak ya Data bahan baku Perhitungan ukuran sheet

yang diperlukan/pcs produk (Pr x Lr)

Mulai

Desain struktur produk sudah ada dalam

database ?

ya

Tentukan kode untuk desain baru Buat model perhitungan

kebutuhan sheet tidak Data pesanan panggil Input : Panjang kemasan (L) Lebar kemasan (B) Tinggi kemasan (H) Tinggi tutup (h) Desain struktur Jenis kertas/sheet (s) Desain printing Jml dan warna printing Perlakuan tambahan Waktu selesai yang diinginkan

panggil Input : Jumlah Produk (N) Selesai Update Input : Nilai parameter a, b dan d

Hitung jumlah sheet

update

Data konsumen

update

Berdasarkan standar FEFCO/ESBO terdapat tujuh kelompok desain struktur kotak karton, yaitu :

1. Slotted type boxes(Kategori 02)

Kotak jenis ini terdiri dari satu bagian/potongan, menggunakan lem, kawat (paku) atau selotip (tape) untuk menghubungkan sisi-sisi kotak, bagian penutup (flaps) atas dan bawah kotak Kotak dikirim ke pemesan dalam bentuk datar (flat), namun siap untuk digunakan dengan cara menarik/membuka lembaran kotak yang masih datar dan kemudian kotak ditutup dengan menggunakan bagian penutup (flaps) yang tersedia.

2. Telescope type boxes (Kategori 03)

Kotak tipe telescope terdiri lebih dari satu bagian, dan dicirikan oleh adanya bagian penutup atau bagian dasar kotak yang terpisah dari badan kotak. 3. Folder type boxes and trays(Kategori 04)

Kotak tipe folder atau tray biasanya hanya memiliki satu potongan /lembaran karton. Bagian bawah kotak menjadi dasar/rangka dimana bagian dinding, penutup dan semua sisi kotak dibentuk. Bagian pengunci, pegangan dan panel display dapat dibentuk dalam berbagai bentuk desain.

4. Slides type boxes (Kategori 05)

Kotak tipe slides terdiri dari beberapa bagian kotak yang saling bergeser dalam arah yang berlawanan untuk membuka/menutup kotak. Kotak jenis ini juga termasuk pelapis bagian luar untuk kotak.

5. Rigid type boxes (Kategori 06)

Kotak tipe kaku (rigid) terdiri dari dua bagian yang terpisah dari badan kotak yang membutuhkan proses pemasangan kawat/paku (stitching) sebelum dapat digunakan.

6. Dy-glued Cases (Kategori 07)

Kotak tipe ini terdiri dari satu potongan, dikirim dalam bentuk datar (flat) dan siap untuk digunakan dengan proses set up yang sederhana.

7. Interior Fitments (Kategori 09)

Merupakan bagian terpisah yang terletak di bagian dalam dari box, seperti lapisan dalam, bantalan (pads), partisi/pembatas atau bentuk-bentuk lain.

Standar desain kemasan yang dikeluarkan oleh FEFCO/ESBO terdiri dari 4 digit kode yang mengatur klasifikasi produk serta bentuk standar dari kemasan karton. Walaupun standar ini telah mencakup cukup banyak variasi bentuk produk, masih banyak variasi bentuk produk lainnya yang belum termasuk ke dalam kode yang ditetapkan FEFCO/ESBO. Setiap perusahaan memiliki keleluasaan untuk menambah variasi dari desain standar yang telah ada. Untuk mengakomodasi penambahan variasi ini, pada kode bentuk produk diberikan 4 digit tambahan lagi sehingga total digit kode produk adalah sebanyak delapan digit (xxxx-xxxx).

Tabel 2 Perhitungan Kebutuhan Ukuran Sheet

No Tipe

Produk

Kode Produk

Desain Produk Model Perhitungan

Ukuran Sheet 1 Slotted type boxes 0201-0000 Pr = 2L+2B+0,25B, Lr = B + H 2 Slotted type boxes 0206-0000 Pr = 2L+2B+a, Lr = 2B + H 3 Folder type boxes 0427-0000 Pr = 3H + 2B, Lr = L + 4H 4 Folder type boxes 0428-0000 Pr = 4H + L + 2b, Lr = 2B + 2H + a 5 Folder type boxes 0428/0427 Pr = 2B + 3H, Lr = L +4H + 0,67H

Pada model ini, identifikasi bentuk produk yang dipesan dan penentuan kode kemasan masih dilakukan secara manual, yang dipilih dari Database bentuk produk berdasarkan FEFCO/ESBO. Database yang dibuat dilengkapi dengan model matematik perhitungan ukuran sheet yang berbeda-beda untuk setiap desain produk. Jika desain atau bentuk produk yang dipesan tidak terdapat pada Database karena bukan merupakan desain standar FEFCO/ESBO, maka tim desainer pada setiap perusahaan kemasan memiliki keleluasaan untuk memilih desain yang paling mirip dan kemudian memodifikasi kode yang telah ada dengan menambahkan 4 digit lagi di belakang 4 digit standar yang telah ada.

Perhitungan ukuran sheet dilakukan setelah mengetahui tipe/bentuk kemasan. Pada Tabel 2 dapat dilihat cara perhitungan ukuran sheet untuk beberapa contoh produk setelah bentuk dan kode kemasan diketahui.

Pada model matematik di atas, panjang sheet yang diperlukan (Pr) dan lebar sheet yang diperlukan (Lr) ditentukan oleh panjang kotak (Length/L), lebar kotak (breath/B), tinggi kotak (height/H), tinggi tutup kotak bagi produk jenis telescope (h). dan beberapa parameter lainnya, yaitu :

a = Lebar sisi (flap) untuk yang berfungsi untuk menutup/mengunci kotak b = Lebar area tempat melekatkan lem untuk menyambungkan badan kotak

d = Allowance atau jarak pemotongan antara sheet 1 dengan sheet 2 yang membentuk kotak.

h = Tinggi bagian penutup kotak (untuk kotak tipe telescope) atau tinggi bagian yang overlap antara bagian penutup dengan badan kotak

Jenis sheet dibedakan berdasarkan tipe kertas karton atau karton gelombang yang digunakan. Beberapa jenis sheet yang biasa digunakan untuk untuk kotak karton gelombang adalah B-flute, C-flute, BC-flute yang berbentuk single wall atau double wall. Kemasan karton lipat biasanya menggunakan kertas karton jenis duplex atau art carton. Kertas jenis duplex dan art carton biasanya mempunyai ukuran standar tertentu yang biasa dijual di pasaran.

Bahan baku sheet yang diperlukan bisa berasal dari bagian corrugating (untuk kemasan kotak karton gelombang), atau langsung dibeli dari supplier (untuk kemasan karton lipat). Untuk sheet yang berasal dari bagian corrugating, ukuran sheet yang diperlukan tidak serta merta menjadi ukuran sheet yang dipesan

ke bagian corrugating, tetapi akan disesuaikan dulu dengan ukuran sheet yang biasa diproduksi oleh bagian corrugating. Lebar sheet tergantung kepada kapasitas (kemampuan mesin corrugator) yang dimiliki perusahaan. Untuk kemudahan proses, biasanya lebar sheet merupakan kelipatan 5 (60, 65, 70,...220 cm), sedangkan panjang sheet bisa ukuran berapa saja. Sheet yang diproduksi seringkali berukuran lebih besar dibanding sheet yang dibutuhkan untuk membuat satu kotak, sehingga satu lembar sheet yang diproduksi bisa diperuntukkan untuk membuat lebih dari satu kotak (bisa 1, 2, 4 sampai 8 kotak untuk setiap lembar sheet tergantung besar kecilnya ukuran kotak yang dipesan).

Selanjutnya adalah tahap pengaturan pola kemasan pada selembar karton. Penempatan pola pada selembar karton bisa diatur secara horizontal atau vertikal dengan tujuan untuk memaksimalkan jumlah kemasan yang bisa dihasilkan dari selembar kertas karton. Hal ini diharapkan dapat mengurangi jumlah bahan baku

yang terbuang dan dengan sendirinya bisa mengurangi biaya produksi. Jumlah

kemasan yang bisa dihasilkan dari selembar karton dihitung sebagai berikut :

... (13) Di mana :

Ps = panjang bahan baku sheet yang tersedia Ls = lebar bahan baku sheet yang tersedia

Pr = panjang sheet yang diperlukan untuk membuat satu unit kemasan Lr = lebar sheet yang diperlukan untuk membuat satu unit kemasan

= simbol integer dengan pembulatan ke bawah (round down)

Ukuran bahan baku sheet yang mencakup dimensi panjang dan lebar tergantung kepada kemampuan produksi bagian corrugating atau ketersediaan ukuran bahan baku yang ada di pasaran kertas.

Pada tahap berikutnya jumlah lembaran (sheet) yang diperlukan untuk sejumlah pemesanan bisa dihitung dengan menambahkan toleransi untuk mengakomodasi kemungkinan kerusakan kertas pada proses-proses selanjutnya. Toleransi dinyatakan dalam nilai perseratus (persen).

... (14)

Tahap terakhir pada model Desain dan Perhitungan Sheet adalah pembuatan kode pesanan. Kode pesanan diberikan untuk setiap kali pemesanan. Pemesanan oleh konsumen yang sama, dengan desain dan jumlah pesanan yang sama tetap harus diberikan kode pesanan baru.

Kode pesanan terdiri dari 15 digit yang menggambarkan kelompok kemasan, inisial nama perusahaan atau pihak pemesan, bulan pemesanan dan nomor urut pesanan. Contoh kode pesanan yang dibuat adalah sebagai berikut :

F-DNE-Oct11-004

Arti dari kode pesanan di atas adalah : pesanan dilakukan oleh PT. Danone Indonesia (DNE) yang memesan jenis kemasan folding carton (F) pada bulan Oktober 2011 dengan nomor urut pesanan pada bulan tersebut 004.

5.1.2 Sub Model Evaluasi Pesanan

Sub model Evaluasi Pesanan terdiri dari evaluasi kemampuan proses dan kalkulasi waktu penyelesaian pesanan. Model evaluasi kemampuan proses bertujuan untuk menganalisa kemampuan perusahaan memproduksi produk yang dipesan, sedangkan kalkulasi waktu penyelesaian pesanan bertujuan untuk menghitung waktu penyelesaian setiap pesanan pada setiap tahapan produksi.

Evaluasi Kemampuan Proses

Kemampuan proses produksi dilihat dari tiga faktor atau kriteria, yaitu : kelayakan jumlah pesanan, kemampuan proses dari mesin-mesin yang ada, dan kemampuan memenuhi waktu penyelesaian pesanan yang diinginkan konsumen. Prasetyowibowo (2002) menyatakan bahwa mengenal dan mengetahui kemampuan alat-alat dan fasilitas produksi akan membantu perusahaan dalam mengenal batasan-batasan yang perlu ditetapkan dalam membuat desain produk. Oleh karena itu dalam mewujudkan suatu pesanan produk yang didesain secara khusus sangat diperlukan integrasi antara bagian desain produk dengan perencanaan proses (produksi)

Evaluasi Kemampuan Proses dan penentuan jenis mesin Sistem pakar untuk evaluasi proses Pesanan Diterima ? Pesanan disubkontrakkan ? Penentuan kriteria evaluasi kemampuan proses Data Mesin Tolak pesanan Hitung waktu proses pada eligible machine Tentukan waktu subkontrak ya ya tidak Data waktu proses & waktu subkontrak tidak Spesifikasi Pesanan& bahan baku Data Produksi Pengetahuan pakar untuk pemilihan kriteria

Gambar 19 Model Evaluasi Kemampuan Proses Produksi.

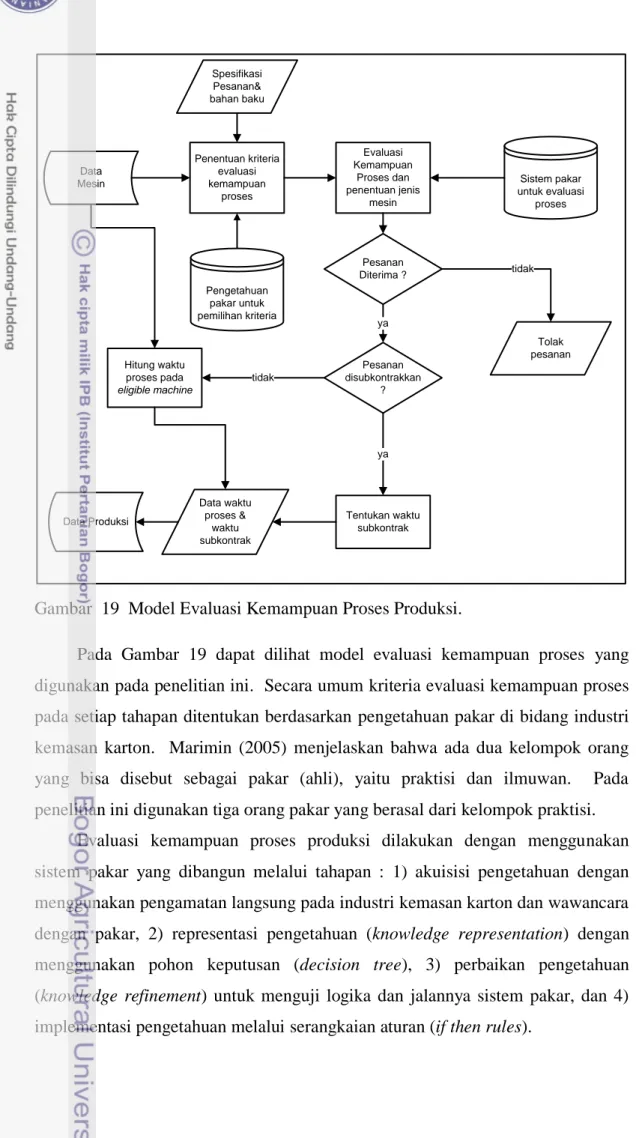

Pada Gambar 19 dapat dilihat model evaluasi kemampuan proses yang digunakan pada penelitian ini. Secara umum kriteria evaluasi kemampuan proses pada setiap tahapan ditentukan berdasarkan pengetahuan pakar di bidang industri kemasan karton. Marimin (2005) menjelaskan bahwa ada dua kelompok orang yang bisa disebut sebagai pakar (ahli), yaitu praktisi dan ilmuwan. Pada penelitian ini digunakan tiga orang pakar yang berasal dari kelompok praktisi.

Evaluasi kemampuan proses produksi dilakukan dengan menggunakan sistem pakar yang dibangun melalui tahapan : 1) akuisisi pengetahuan dengan menggunakan pengamatan langsung pada industri kemasan karton dan wawancara dengan pakar, 2) representasi pengetahuan (knowledge representation) dengan menggunakan pohon keputusan (decision tree), 3) perbaikan pengetahuan (knowledge refinement) untuk menguji logika dan jalannya sistem pakar, dan 4) implementasi pengetahuan melalui serangkaian aturan (if then rules).

Model ini terdiri dari dua tahapan proses, yaitu evaluasi kemampuan proses dan penentuan jenis mesin serta menghitung waktu proses pada setiap mesin yang bisa memproses pesanan tersebut (eligible machine).

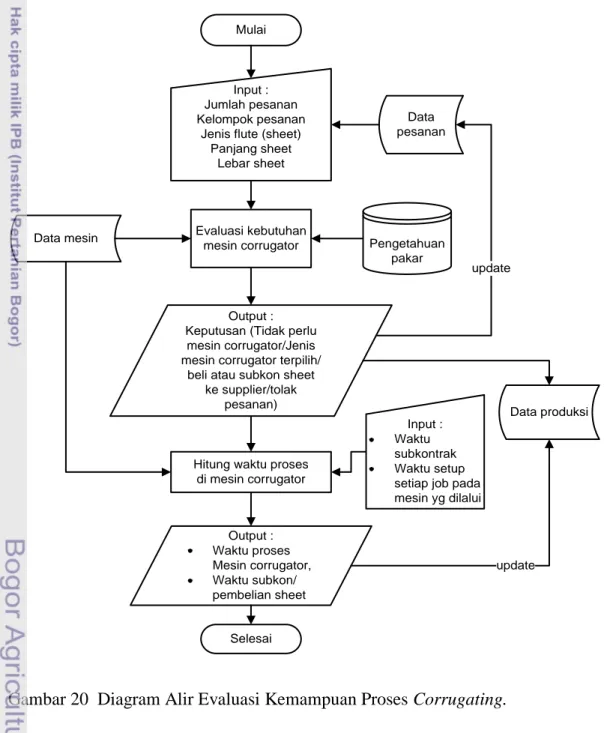

Kemampuan proses dianalisa secara bertahap untuk setiap tahapan proses pembuatan kemasan. Pada Gambar 20 dapat dilihat diagram alir evaluasi kemampuan proses corrugating.

Input : Jumlah pesanan Kelompok pesanan

Jenis flute (sheet) Panjang sheet Lebar sheet Data pesanan Mulai Evaluasi kebutuhan mesin corrugator Output : Keputusan (Tidak perlu

mesin corrugator/Jenis mesin corrugator terpilih/

beli atau subkon sheet ke supplier/tolak

pesanan) Data mesin

Data produksi

Selesai Hitung waktu proses

di mesin corrugator Output : Waktu proses Mesin corrugator, Waktu subkon/ pembelian sheet update update Input : Waktu subkontrak Waktu setup setiap job pada mesin yg dilalui Pengetahuan

pakar

Gambar 20 Diagram Alir Evaluasi Kemampuan Proses Corrugating.

Model evaluasi proses corrugating mempunyai kemampuan untuk memutuskan apakah suatu pesanan perlu diproses pada proses corrugating atau

tidak, dan pada mesin mana saja pesanan tersebut bisa dikerjakan. Jika tidak ada satupun mesin yang mampu memproses pesanan tersebut, maka tahapan corrugating akan disubkontrakkan. Evaluasi kemampuan proses corrugating dilakukan dengan mempertimbangkan empat kriteria yaitu : jumlah sheet, jenis sheet, lebar sheet dan karakteristik mesin corrugator.

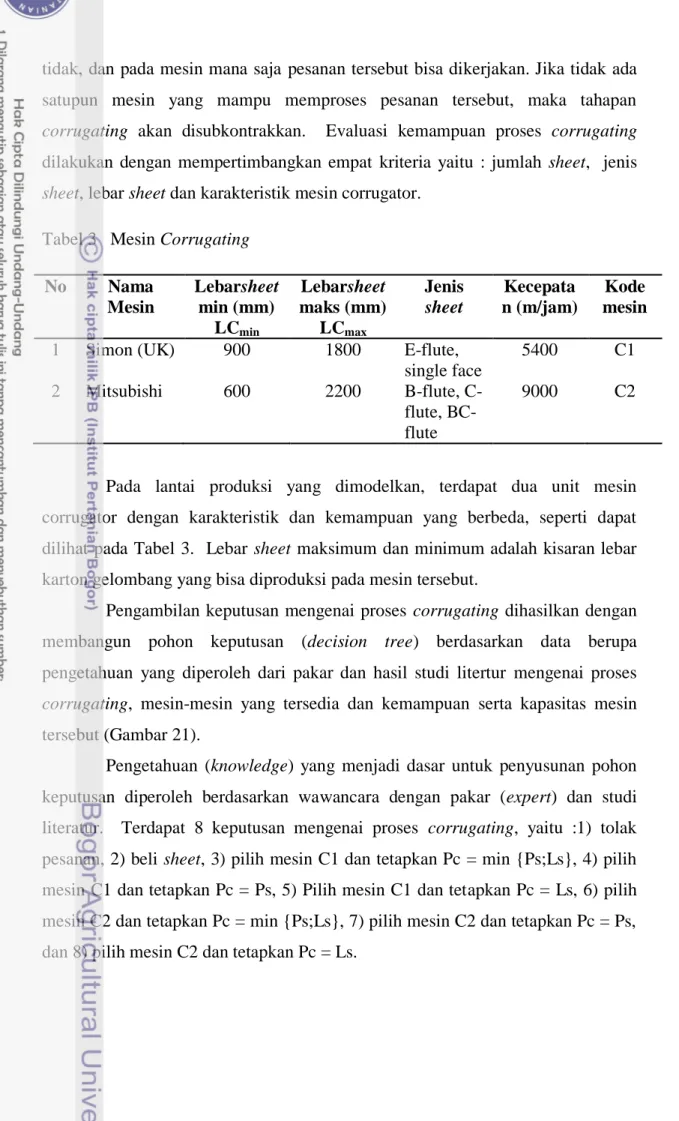

Tabel 3 Mesin Corrugating

No Nama Mesin Lebarsheet min (mm) LCmin Lebarsheet maks (mm) LCmax Jenis sheet Kecepata n (m/jam) Kode mesin

1 Simon (UK) 900 1800 E-flute,

single face 5400 C1 2 Mitsubishi 600 2200 B-flute, C-flute, BC-flute 9000 C2

Pada lantai produksi yang dimodelkan, terdapat dua unit mesin corrugator dengan karakteristik dan kemampuan yang berbeda, seperti dapat dilihat pada Tabel 3. Lebar sheet maksimum dan minimum adalah kisaran lebar karton gelombang yang bisa diproduksi pada mesin tersebut.

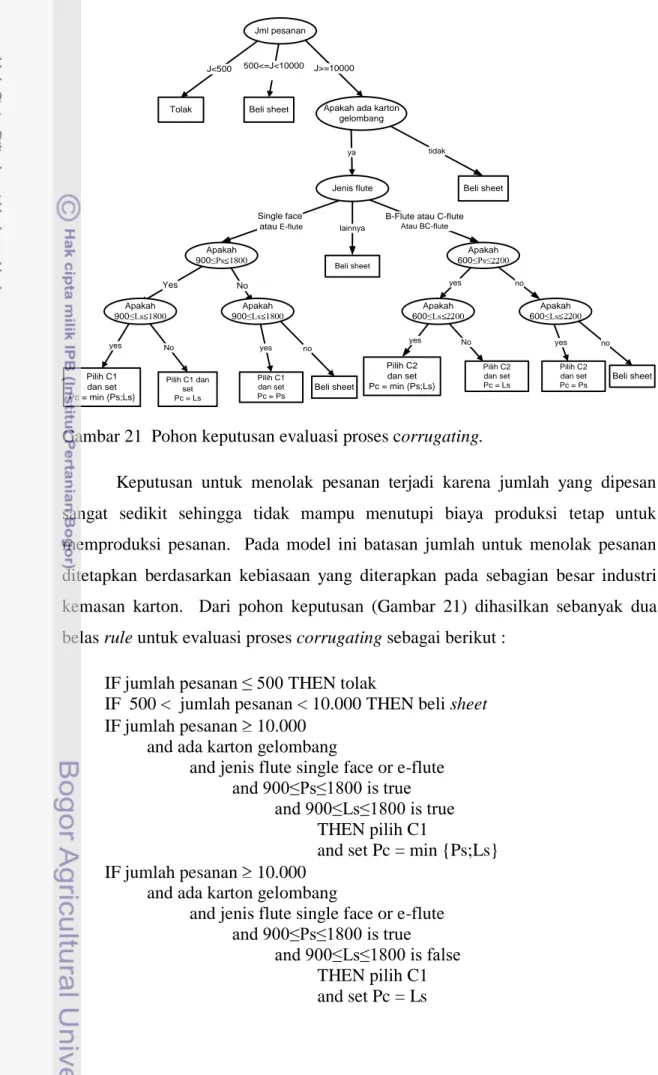

Pengambilan keputusan mengenai proses corrugating dihasilkan dengan membangun pohon keputusan (decision tree) berdasarkan data berupa pengetahuan yang diperoleh dari pakar dan hasil studi litertur mengenai proses corrugating, mesin-mesin yang tersedia dan kemampuan serta kapasitas mesin tersebut (Gambar 21).

Pengetahuan (knowledge) yang menjadi dasar untuk penyusunan pohon keputusan diperoleh berdasarkan wawancara dengan pakar (expert) dan studi literatur. Terdapat 8 keputusan mengenai proses corrugating, yaitu :1) tolak pesanan, 2) beli sheet, 3) pilih mesin C1 dan tetapkan Pc = min {Ps;Ls}, 4) pilih mesin C1 dan tetapkan Pc = Ps, 5) Pilih mesin C1 dan tetapkan Pc = Ls, 6) pilih mesin C2 dan tetapkan Pc = min {Ps;Ls}, 7) pilih mesin C2 dan tetapkan Pc = Ps, dan 8) pilih mesin C2 dan tetapkan Pc = Ls.

Jml pesanan

Apakah ada karton gelombang Apakah 600≤Ps≤ 00 Tolak Beli sheet Beli sheet Beli sheet Pilih C1 dan set Pc = min {Ps;Ls} J<500 500<=J<10000 J>=10000 Apakah 900≤Ps 1800

B-Flute atau C-flute

Atau BC-flute Single face atau E-flute tidak Yes No yes Apakah 900≤Ls 1800 Apakah 900≤Ls 1800 Pilih C1 dan set Pc = Ls Pilih C1 dan set Pc = Ps No yes no Beli sheet Pilih C2 dan set Pc = min {Ps;Ls} Apakah 600≤Ls 00 Apakah 600≤Ls 00 Pilih C2 dan set Pc = Ls Pilih C2 dan set Pc = Ps No yes no yes no yes Jenis flute ya Beli sheet lainnya

Gambar 21 Pohon keputusan evaluasi proses corrugating.

Keputusan untuk menolak pesanan terjadi karena jumlah yang dipesan sangat sedikit sehingga tidak mampu menutupi biaya produksi tetap untuk memproduksi pesanan. Pada model ini batasan jumlah untuk menolak pesanan ditetapkan berdasarkan kebiasaan yang diterapkan pada sebagian besar industri kemasan karton. Dari pohon keputusan (Gambar 21) dihasilkan sebanyak dua belas rule untuk evaluasi proses corrugating sebagai berikut :

IF jumlah pesanan ≤ 500 THEN tolak

IF 500 < jumlah pesanan < 10.000 THEN beli sheet IF jumlah pesanan 10.000

and ada karton gelombang

and jenis flute single face or e-flute and 900≤Ps≤1800 is true

and 900≤Ls≤1800 is true THEN pilih C1

and set Pc = min {Ps;Ls} IF jumlah pesanan 10.000

and ada karton gelombang

and jenis flute single face or e-flute and 900≤Ps≤1800 is true

and 900≤Ls≤1800 is false THEN pilih C1 and set Pc = Ls

IF jumlah pesanan 10.000 and ada karton gelombang

and jenis flute single face or e-flute and 900≤Ps≤1800 is false

and 900≤Ls≤1800 is true THEN pilih C1 and set Pc = Ps IF jumlah pesanan 10.000

and ada karton gelombang

and jenis flute single face or e-flute and 900≤Ps≤1800 is false

and 900≤Ls≤1800 is false THEN beli sheet IF jumlah pesanan 10.000

and ada karton gelombang

and jenis flute B-flute or C-flute or BC-flute and 600≤Ps≤2200 is true

and 600≤Ls≤2200 is true THEN pilih C2

and set Pc = min {Ps;Ls} IF jumlah pesanan 10.000

and ada karton gelombang

and jenis flute B-flute or C-flute or BC-flute and 600≤Ps≤2200 is true

and 600≤Ls≤2200 is false THEN pilih C2 and set Pc = Ls IF jumlah pesanan 10.000

and ada karton gelombang

and jenis flute B-flute or C-flute or BC-flute and 600≤Ps≤2200 is false

and 600≤Ls≤2200 is true THEN pilih C2 and set Pc = Ps IF jumlah pesanan 10.000

and ada karton gelombang

and jenis flute B-flute or C-flute or BC-flute and 600≤Ps≤2200 is false

and 600≤Ls≤2200 is false THEN beli sheet IF jumlah pesanan 10.000

and ada karton gelombang

and jenis sheet bukan SF atau EF atau BF atau CF atau BCF THEN beli sheet

IF jumlah pesanan 10.000

Pada model ini terdapat dua tahap keputusan. Keputusan yang pertama adalah menentukan jenis mesin yang akan memproduksi pesanan atau keputusan untuk subkontrak atau pembelian bagi pesanan yang tidak bisa diproses pada mesin manapun. Keputusan tahap berikutnya adalah menentukan lebar sheet yang akan diproduksi pada mesin corrugating (Lc) dan panjang sheet (Pc) yang menjadi variabel untuk menghitung waktu produksi.

Lebar sheet yang akan diproduksi pada proses corrugatingtergantung kepada ukuran karton bergelombang yang dipilih dan jenis mesin terpilih yang sesuai dengan jenis sheet. Lebar sheet yang akan diproduksi (LC) bisa merupakan panjang dari ukuran sheet yang akan diproduksi (Ps), tetapi juga bisa merupakan lebar dari sheet yang akan diproduksi (Ls), tergantung kepada dimensi mana di antara Ps atau Ls yang sesuai dengan lebar maksimum yang bisa diproses pada mesin corugator terpilih (Lcmax).

Jika Ps atau Ls masuk dalam rentangan kemampuan produksi mesin

corrugator terpilih, artinya memenuhi kondisi dan

, maka :

... ( 15 ) Sehingga :

... ( 16 ) dimana :

Lc = Lebar sheet/unit yang akan diproduksi pada mesin corrugator Pc = Panjang sheet/unit yang akan diproduksi pada mesin corrugator

Jika kondisi yang dipenuhi, hanya maka lebar sheet

pada mesin corrugator (Lc) ditetapkan sama dengan Ps, sehingga Pc = Ls.

Sedangkan jika kondisi yang terpenuhi adalah , maka

ditetapkan Lc = Ls, sehingga Pc = Ps. Jika kedua kondisi tidak terpenuhi, maka sheet dibeli atau disubkontrakkan.

Tahap berikutnya adalah perhitungan waktu proses untuk pesanan yang diproses pada mesin C1 atau C2. Waktu proses pada mesin corrugator dihitung sebagai berikut :

... ( 17 ) Dimana :

TC = waktu proses pada mesin corrugator (jam) Nsheet= jumlah sheet yang dibutuhkan (unit)

VC = kecepatan mesin corrugator (meter/jam) SC = waktu setup proses corrugating(jam)

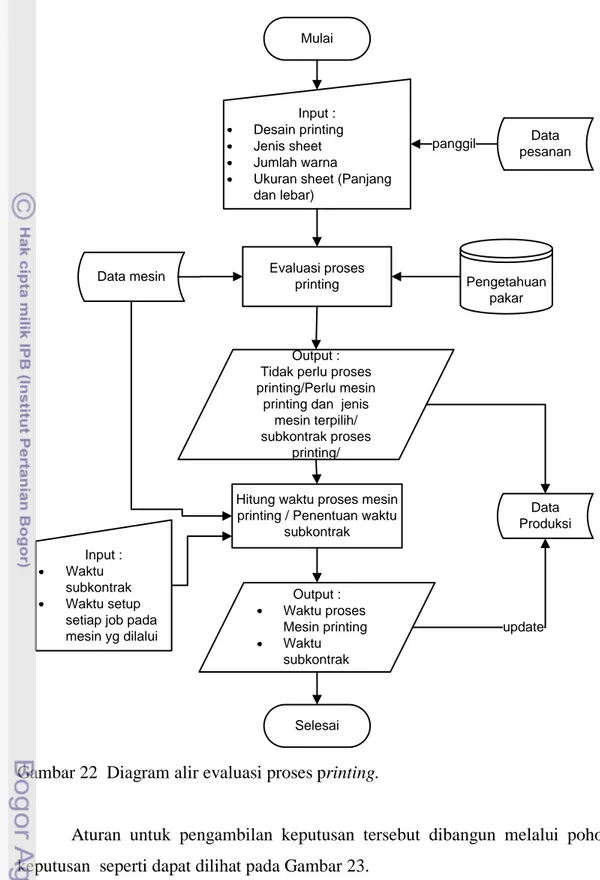

Proses kedua pada pembuatan kemasan karton adalah proses printing. Model evaluasi proses printing bertujuan untuk mengambil keputusan mengenai mesin mana yang akan memproses suatu pesanan. Jika mesin yang tersedia tidak mampu memproses pesanan, maka pesanan akan disubkontrakkan. Tidak tertutup kemungkinan adanya pesanan yang tidak memerlukan proses printing.

Input sekaligus kriteria untuk model evaluasi proses printing berupa desain printing, jenis sheet, jumlah warna dan ukuran sheet. Input ini berasal dari data pemesanan. Keputusan mengenai proses printing ditentukan oleh keempat kriteria di atas dan spesifikasi serta kemampuan mesin printing yang tersedia (Tabel 4).

Tabel 4 Mesin Printing

No Nama mesin L sheet min (mm) L sheet maks (mm) P sheet min (mm) P sheet maks (mm) Kemam-puan warna Kode Mesin 1 Flexo Printing 1 400 1500 1100 2100 2 FP1 2 Flexo Printing 2 400 1500 800 1800 1 FP2 3 Offset printing 200 700 300 1000 4 OP

Diagram alir yang memperlihatkan input, output serta tahapan evaluasi proses printing dapat dilihat pada Gambar 22.

Hasil evaluasi proses printing menghasilkan empat keputusan yaitu : pesanan tidak memerlukan proses printing, proses printing disubkontrakkan, diproses pada mesin FP 1, diproses pada mesin FP2, diproses pada mesin FP1 atau FP 2 dan diproses pada mesin Offset Printing (OP).

Input : Desain printing Jenis sheet Jumlah warna

Ukuran sheet (Panjang dan lebar) Mulai Data pesanan panggil Evaluasi proses printing Data mesin Output : Tidak perlu proses printing/Perlu mesin

printing dan jenis mesin terpilih/ subkontrak proses printing/ Output : Waktu proses Mesin printing Waktu subkontrak

Hitung waktu proses mesin printing / Penentuan waktu

subkontrak Data Produksi Selesai update Input : Waktu subkontrak Waktu setup setiap job pada mesin yg dilalui

Pengetahuan pakar

Gambar 22 Diagram alir evaluasi proses printing.

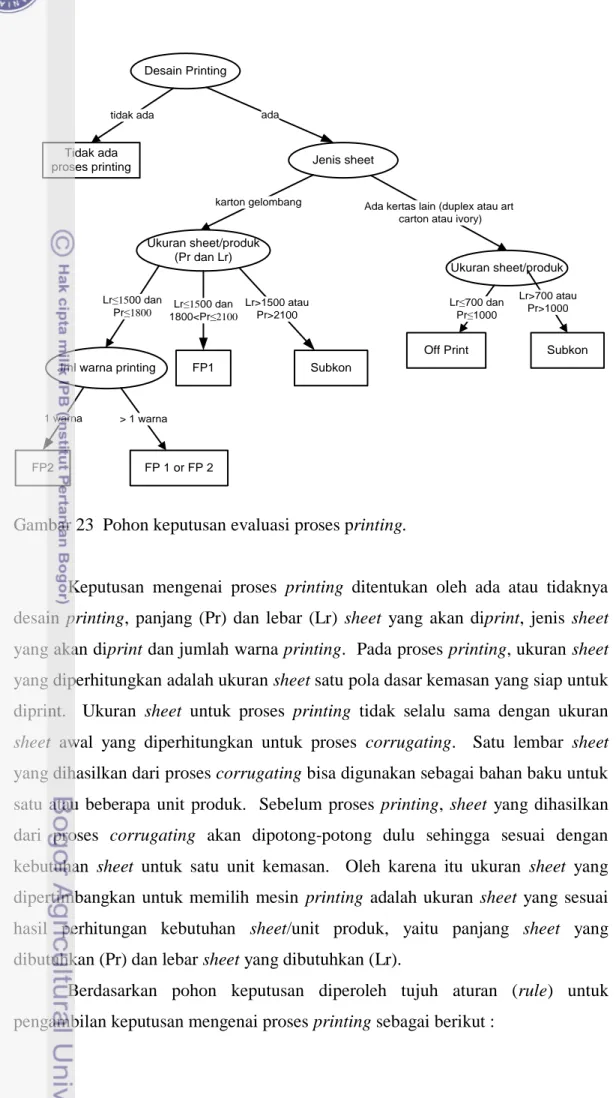

Aturan untuk pengambilan keputusan tersebut dibangun melalui pohon keputusan seperti dapat dilihat pada Gambar 23.

Jenis sheet

Ukuran sheet/produk

Subkon

karton gelombang Ada kertas lain (duplex atau art carton atau ivory)

Off Print Lr≤700 dan Pr≤1000 Lr>700 atau Pr>1000 Desain Printing Tidak ada proses printing

tidak ada ada

Ukuran sheet/produk (Pr dan Lr) FP2 Subkon Lr≤1500 dan Pr≤1800 Lr>1500 atau Pr>2100 FP1 Lr≤1500 dan 1800<Pr≤2100 Jml warna printing FP 1 or FP 2 > 1 warna 1 warna

Gambar 23 Pohon keputusan evaluasi proses printing.

Keputusan mengenai proses printing ditentukan oleh ada atau tidaknya desain printing, panjang (Pr) dan lebar (Lr) sheet yang akan diprint, jenis sheet yang akan diprint dan jumlah warna printing. Pada proses printing, ukuran sheet yang diperhitungkan adalah ukuran sheet satu pola dasar kemasan yang siap untuk diprint. Ukuran sheet untuk proses printing tidak selalu sama dengan ukuran sheet awal yang diperhitungkan untuk proses corrugating. Satu lembar sheet yang dihasilkan dari proses corrugating bisa digunakan sebagai bahan baku untuk satu atau beberapa unit produk. Sebelum proses printing, sheet yang dihasilkan dari proses corrugating akan dipotong-potong dulu sehingga sesuai dengan kebutuhan sheet untuk satu unit kemasan. Oleh karena itu ukuran sheet yang dipertimbangkan untuk memilih mesin printing adalah ukuran sheet yang sesuai hasil perhitungan kebutuhan sheet/unit produk, yaitu panjang sheet yang dibutuhkan (Pr) dan lebar sheet yang dibutuhkan (Lr).

Berdasarkan pohon keputusan diperoleh tujuh aturan (rule) untuk pengambilan keputusan mengenai proses printing sebagai berikut :

IF desain printing tidak ada THEN tidak ada proses printing IF desain printing ada

dan jenis sheet karton gelombang

dan ukuran sheet/produk Lr≤1500 dan Pr≤1800 dan jumlah warna printing 1 warna THEN FP2 IF desain printing ada

dan jenis kertas karton gelombang

dan ukuran sheet/produk Lr≤1500 dan Pr≤1800

dan jumlah warna printing>1 warna THEN FP1 or FP2 IF desain printing ada

dan jenis kertas karton gelombang

dan ukuran sheet/produk Lr≤1500 dan 1800<Pr≤2100 THEN FP1

IF desain printing ada

dan jenis kertas karton gelombang

dan ukuran sheet/produk L>1500 atau P>2100 THEN subkon IF desain printing ada

dan jenis kertas kertas lain

dan ukuran sheet/produk L≤700 dan P≤1000 THEN off print IF desain printing ada

dan jenis kertas kertas lain

dan ukuran sheet/produk Lr>700 atau Pr>1000 THEN subkon

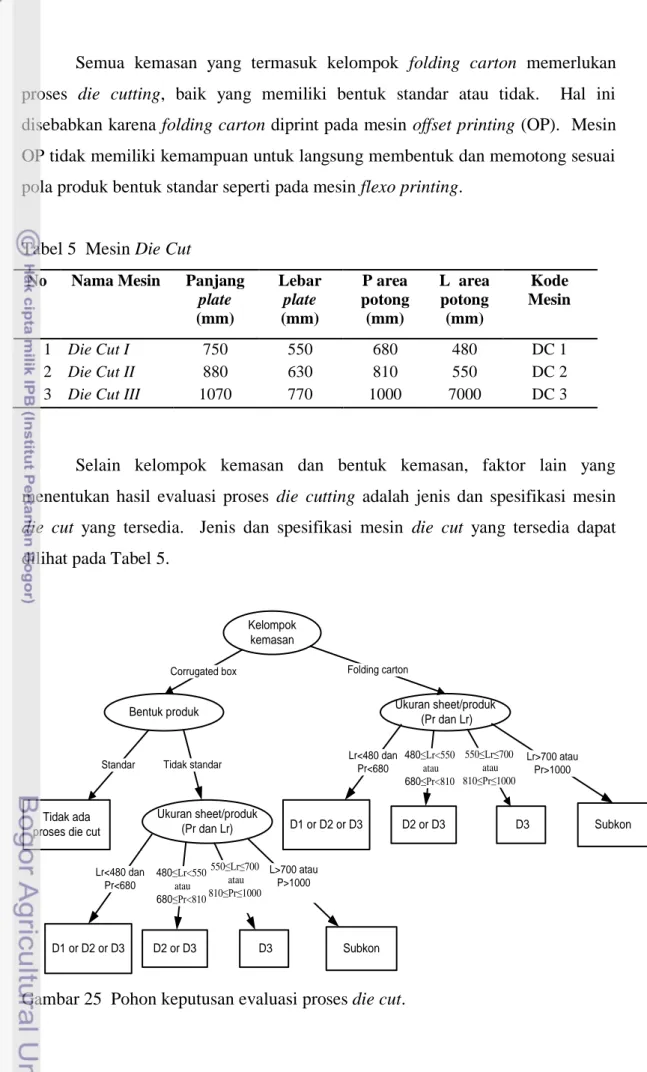

Input untuk model evaluasi proses die cutting adalah kelompok kemasan (produk), bentuk (desain struktur) produk dan panjang serta lebar sheet yang diperlukan (Pr dan LR). Pada Gambar 24 dapat dilihat diagram alir evaluasi proses die cutting.

Kelompok kemasan diklasifikasikan menjadi dua, yaitu folding carton (F) dan corrugated box (C), sedangkan bentuk produk dikelompokkan menjadi dua, yaitu standar dan tidak standar. Input mengenai desain struktur produk diperlukan untuk mengidentifikasi apakah suatu produk kemasan gelombang (corrugated box) memerlukan proses die cutting atau tidak. Kemasan gelombang dengan kategori desain struktur standar, biasanya sudah langsung bisa dipotong, dibentuk dan diberi garis untuk lekukan kotak (creasing) pada mesin flexo printing sehingga tidak memerlukan proses die cutting lagi.

Input : Kelompok kemasan

Ukuran sheet per produk Bentuk produk Data pesanan Mulai Evaluasi kebutuhan mesin die cut

Output : Keputusan (Tidak perlu mesin die cut /

Perlu mesin die cut dan jenis mesin

terpilih/subkon) Data mesin

Data Produksi

Selesai

Hitung waktu proses mesin die cut / Penentuan waktu

subkontrak

Output : Waktu proses Mesin die cut Waktu subkontrak update Data produk Input : Waktu subkontrak Waktu setup setiap job pada mesin yg dilalui

Pengetahuan pakar

Gambar 24 Diagram alir evaluasi proses die cutting.

Pengelompokan ini dilakukan berdasarkan desain struktur produk yang terdapat pada kode FEFCO/ESBO. Beberapa produk yang dikategorikan sebagai bentuk standar adalah produk tipe slotted dengan kode : 0200, 0201, 0202, 0203, 0205, 0209, 0214, 0228 dan 0230. Produk tipe telescope dengan kategori standar adalah produk dengan kode : 0300,0301, 0302, 0306, 0320, dan 0331. Produk yang termasuk tipe folder dan tray, slide dan rigid juga memiliki beberapa jenis kemasan yang dapat diklasifikasikan sebagai standar.

Semua kemasan yang termasuk kelompok folding carton memerlukan proses die cutting, baik yang memiliki bentuk standar atau tidak. Hal ini disebabkan karena folding carton diprint pada mesin offset printing (OP). Mesin OP tidak memiliki kemampuan untuk langsung membentuk dan memotong sesuai pola produk bentuk standar seperti pada mesin flexo printing.

Tabel 5 Mesin Die Cut

No Nama Mesin Panjang

plate (mm) Lebar plate (mm) P area potong (mm) L area potong (mm) Kode Mesin 1 Die Cut I 750 550 680 480 DC 1 2 Die Cut II 880 630 810 550 DC 2

3 Die Cut III 1070 770 1000 7000 DC 3

Selain kelompok kemasan dan bentuk kemasan, faktor lain yang menentukan hasil evaluasi proses die cutting adalah jenis dan spesifikasi mesin die cut yang tersedia. Jenis dan spesifikasi mesin die cut yang tersedia dapat dilihat pada Tabel 5.

Kelompok kemasan

Bentuk produk Ukuran sheet/produk

(Pr dan Lr)

Ukuran sheet/produk (Pr dan Lr) Tidak ada

proses die cut

D1 or D2 or D3 D2 or D3 D3 Subkon

D1 or D2 or D3 D2 or D3 D3 Subkon

Corrugated box Folding carton

Standar Tidak standar 480≤Lr<550 atau

680≤Pr<810 550≤Lr≤700 atau 810≤Pr≤1000 Lr<480 dan Pr<680 Lr>700 atau Pr>1000 480≤Lr<550 atau 680≤Pr<810 550≤Lr≤700 atau 810≤Pr≤1000 L>700 atau P>1000 Lr<480 dan Pr<680

Gambar 25 Pohon keputusan evaluasi proses die cut.

Hasil evaluasi mesin die cut dengan menggunakan pohon keputusan menghasilkan lima keputusan seperti dapat dilihat pada Gambar 25. Jumlah aturan (rule) yang diperoleh sebanyak 9 (sembilan rule), yaitu :

IF kelompok kemasan corrugated box

dan bentuk kemasan standar THEN tidak ada proses die cut IF kelompok kemasan corrugated box

dan bentuk kemasan tidak standar

dan ukuran sheet/produk Lr<480 dan Pr<680 THEN D1 or D2 or D3

IF kelompok kemasan corrugated box dan bentuk kemasan tidak standar

dan ukuran sheet/produk 480≤Lr<550 atau 680≤Pr<810 THEN D2or D3

IF kelompok kemasan corrugated box dan bentuk kemasan tidak standar

dan ukuran sheet/produk 550≤Lr≤700 atau 810≤Pr≤1000 THEN D3

IF kelompok kemasan corrugated box dan bentuk kemasan tidak standar

dan ukuran sheet/produk Lr>700 atau Pr>1000 THEN subkon IF kelompok kemasan folding carton

and ukuran sheet/produk Lr<480 dan Pr<680 THEN D1 or D2 or D3 IF kelompok kemasan folding carton

and ukuran sheet/produk480≤Lr<550 atau 680≤Pr<810 THEN D2or D3

IF kelompok kemasan folding carton

and ukuran sheet/produk 550≤Lr≤700 atau 810≤Pr≤1000 THEN D3 IF kelompok kemasan folding carton

and ukuran sheet/produk Lr>700 atau Pr>1000 THEN subkon

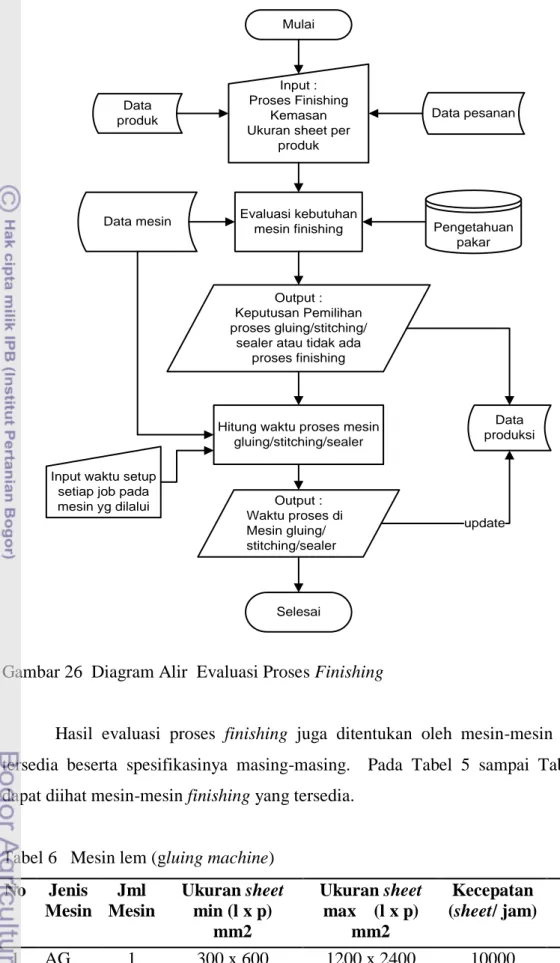

Proses keempat adalah proses finishing, yaitu penyambungan badan kemasan sehingga siap untuk digunakan oleh konsumen. Penyambungan badan kemasan dapat dilakukan melalui tiga cara, yaitu pengeleman (gluing), penjepretan menggunakan semacam kawat (stitching) atau menggunakan selotip /tape (sealing/taping). Cara finishing telah ditentukan dari awal pada saat pemesanan dilakukan. Cara finishing biasanya tergantung kepada tipe ataupun bentuk produk. Sedangkan kriteria penentu jenis mesin untuk pesanan yang menggunakan proses pengeleman atau stitching adalah ukuran produk. Pada Gambar 21 dapat dilihat diagram alir evaluasi proses finishing.

Input : Proses Finishing

Kemasan Ukuran sheet per

produk Data pesanan Mulai Evaluasi kebutuhan mesin finishing Output : Keputusan Pemilihan proses gluing/stitching/ sealer atau tidak ada

proses finishing Data mesin Data produk Data produksi Selesai

Hitung waktu proses mesin gluing/stitching/sealer Output : Waktu proses di Mesin gluing/ stitching/sealer update Input waktu setup

setiap job pada mesin yg dilalui

Pengetahuan pakar

Gambar 26 Diagram Alir Evaluasi Proses Finishing

Hasil evaluasi proses finishing juga ditentukan oleh mesin-mesin yang tersedia beserta spesifikasinya masing-masing. Pada Tabel 5 sampai Tabel 7 dapat diihat mesin-mesin finishing yang tersedia.

Tabel 6 Mesin lem (gluing machine)

No Jenis Mesin Jml Mesin Ukuran sheet min (l x p) mm2 Ukuran sheet max (l x p) mm2 Kecepatan (sheet/ jam) Wkt setup (jam) 1 AG 1 300 x 600 1200 x 2400 10000 0,5 2 SAG 1 130 x 170 750 x 1400 3600 1

Tabel 7 Mesin stitching No Jenis / Nama Mesin Jml mesin Kecepatan (sheet/ jam) Panjang jangkauan area stapling (mm) Tebal maks (mm) Wkt setup (jam) 1 Mesin stitching 1 12000 1400 3,5 atau 7 lapis karton 0,5

Tabel 8 Mesin sealing

No Jenis/Nama Mesin Jml mesin Kecepatan (sheet/m) ukuran kemasan min (pxlxt)mm3 Ukuran kemasan maks (pxlxt) mm3 Waktu setup (jam) 1 Automatic sealing machine 1 1200 180x164x125 fleksibel 0,5

Aturan (rule) untuk pengambilan keputusan mengenai proses finishing disajikan pada pohon keputusan (Gambar 27).

Proses Finishing

Manual SAG

Ukuran sheet/produk (Pr dan LR)

SAG & AG AG Stitching

Machine Stitching Machine Mesin sealer

Gluing Sealing stapling

Lr<130 dan Pr<170 130≤Lr<300 atau 170≤Pr<600 300≤Lr<750 atau 600≤Pr<1400 750≤Lr<1200 atau 1400≤Pr<2400 Lr>1200 atau Pr>2400 Tidak ada proses finishing Interlocking

Gambar 27 Pohon Keputusan Evaluasi Proses Finishing.

Terdapat tujuh keputusan mengenai proses finishing, yaitu produk dilem secara manual, dilem pada mesin Semi Automatic (SAG), dilem pada mesin mesin automatic (AG), dilem pada mesin SAG atau AG, di stapling pada mesin

stitching, diberi selotip pada mesin sealer, dan tidak perlu proses finishing. Produk yang tidak melalui proses finishing biasanya disambung dengan cara mengaitkan badan kemasan menggunakan sistem pengunci yang merupakan bagian langsung dari kemasan (interlocking).

Jumlah aturan (rule) yang dihasilkan dari proses finishing adalah sebanyak tujuh aturan sebagai berikut :

IF jenis finishing gluing

and ukuran sheet/produk Lr<130 and Pr<170 THEN manual IF jenis finishing gluing

and ukuran sheet/produk 130≤Lr<300 or 170≤Pr<800 THEN SAG IF jenis finishing gluing

And ukuran sheet/produk 300≤Lr<750 or 800≤Pr<1400 THEN SAG or AG

IF jenis finishing gluing

And ukuran sheet/produk 750≤Lr<1200 or 1400≤Pr<2400 THEN AG IF jenis finishing gluing

And ukuran sheet/produk Lr>1200 or Pr>2400 THEN stitching machine

IF jenis finishing sealing THEN mesin sealer IF jenis finishing stapling THEN stitching machine

IF jenis finishing interlocking THEN tidak perlu proses finishing

Output terakhir dari proses printing, die cutting dan finishing adalah waktu proses pada mesin-mesin terpilih atau waktu proses jika pesanan tersebut disubkontrakkan. Waktu proses untuk pesanan yang disubkontrakkan diinput secara manual, karena sangat tergantung kepada kemampuan perusahaan subkon yang ditentukan.

Waktu proses pada mesin-mesin terpilih untuk ketiga tahap ini ditentukan oleh jumlah pesanan dan kecepatan mesin. Jika jumlah produk i yang dipesan dinyatakan sebagai Ni(unit), kecepatan mesin j dinyatakan sebagai Vj (unit/jam) dan waktu setup produk i pada mesin j dinyatakan sebagai Sij(jam), maka waktu proses produk i pada mesin j dapat dihitung sebagai berikut :

Kecepatan mesin printing (Vj) bisa berbeda-beda untuk mesin yang sama, tergantung kepada jumlah warna printingyang diminta pelanggan. Data kecepatan mesin printing untuk berbagai warna ditampilkan pada Tabel 9.

Tabel 9 Kecepatan Mesin Printing

No Kode

Mesin

Kemampuan warna

Kecepatan proses (unit/jam)

1 warna 2 warna 3 warna 4 warna

1 FP1 2 9000 9000 7000 7000

2 FP2 1 9000 7000 5000 3000

3 OP 4 10000 10000 10000 10000

Kalkulasi waktu printing untuk setiap pesanan memerlukan proses pengambilan keputusan mengenai berapa kecepatan mesin printing yang digunakan. Aturan mengenai kecepatan mesin printing dijelaskan dalam bentuk pohon keputusan pada Gambar 23.

Kode mesin Jumlah warna printing Jumlah warna printing VOP = 10 000 VFP1 = 9000 VFP1 = 9000 VFP1 = 7000 VFP1 = 7000 VFP2 = 9000 VFP2 = 7000 VFP2 = 5000 VFP2 = 3000 FP1 OP FP1 3 1 2 4 1 2 3 4

Gambar 28 Pohon Keputusan Kecepatan Mesin Printing.

Waktu proses pada mesin die cut tergantung kepada jenis sheet dan waktu setup pada masing-masing mesin. Data kecepatan mesin die cut beserta waktu setup dapat dilihat pad Tabel 9.

Tabel 10 Data Kecepatan dan Waktu Setup Mesin Die Cut

N0 Kode Mesin Kecepatan min

(pcs/jam) Kecepatan maks (pcs/jam) Waktu setup (jam) 1 DC 1 1400 1600 8 2 DC 2 1300 1500 10 3 DC 3 1200 1400 12

Aturan untuk menentukan kecepatan mesin dan waktu setup yang digunakan untuk menghitung waktu proses die cut disajikan dalam bentuk pohon keputusan pada Gambar 24.

Kode mesin Jenis sheet VDC1 = 1600 dan SDC1 = 8 VDC1 = 1400 dan SDC1 = 8 VDC3 = 1400 dan SDC3 = 12 VDC3 = 1200 dan SDC3 = 12 DC 1 DC 2 DC 3 Duplex atau Art carton atau

Ivory

Ada Karton gelombang

Duplex atau Art carton atau

Ivory Ada Karton gelombang Jenis sheet Jenis sheet VDC2 = 1500 dan SDC2 = 10 VDC2 = 1300 dan SDC2 = 10 Ada Karton gelombang Duplex atau

Art carton atau Ivory

Gambar 29 Pohon Keputusan Kecepatan dan Waktu Setup Mesin Die Cut.

Pada proses finishing, baik gluing, stitching maupun sealing, tidak terdapat variasi kecepatan mesin untuk berbagai kondisi pesanan. Aturan penentuan kecepatan mesin dengan sendirinya bisa terlihat dari tabel data mesin Finishing.

Proses tambahan diberikan kepada produk untuk meningkatkan atau mempercantik penampilan produk. Proses tambahan yang diberikan terhadap kemasan karton adalah varnishing, foil stamping, dan embossing/debossing.

Pemberian proses tambahan tidak memerlukan proses keputusan yang rumit karena telah ditetapkan sejak awal proses pemesanan. Pada Gambar 25 dapat dilihat diagram alir evaluasi proses tambahan.

Mulai Input : Desain printing Additional treatment Data Pesanan Memerlukan Proses Varnish? Memerlukan proses embossing / debossing? Memerlukan Proses foil stamping ? Hitung kebutuhan waktu varnish Input waktu embossing/ debossing di subkontraktor

Input waktu foil stamping di subkontraktor Output : Waktu proses varnish Output : waktu proses embossing/ debossing Output : Waktu proses foil stamping di subkontraktor Finish ya ya ya tidak tidak tidak Data Produksi Data mesin varnish

Gambar 30 Diagram alir evaluasi proses tambahan (additional treatment)

Perlakuan tambahan yang bisa dilakukan sendiri adalah proses varnishing, sedangkan untuk proses foil stamping dan embossing/debossing disubkontrakkan karena tidak tersedia mesin/peralatannya. Mesin varnishing yang tersedia berjumlah 3 unit dengan kemampuan dan spesifikasi yang identik (Tabel10).

Tabel 11 Mesin varnish

No Nama mesin L sheet maks (mm) P sheet maks (mm) Kecepatan (sheet/jam) Jml. Mesin 1 Automatic UV Varnishing Machine 1000 1400 6000 3

Pohon keputusan untuk tahap perlakuan tambahan menghasilkan empat aturan (rules) dan empat keputusan sebagaimana bisa dilihat pada Gambar 26.

Additional Treatment

Mesin Varnish

Subkon Subkon

Emboss/ deboss varnishing Foil stamping

Tidak ada proses add treatment Tidak ada Ukuran sheet/produk (Pr dan LR) Lr<1000 atau Pr<1400 Subkontrak Pr 1400 atau Lr 1000

Gambar 31 Pohon keputusan perlakuan tambahan.

Waktu proses pada mesin varnishing dihitung dengan cara yang sama dengan waktu proses pada mesin printing, die cutting, dan finishing, sedangkan waktu proses untuk pesanan yang disubkontrak diinput secara manual.

Hasil dari evaluasi kemampuan proses ini adalah keputusan mengenai mesin-mesin terpilih untuk memproduksi suatu pesanan pada setiap tahapan proses produksi, waktu proses dan waktu subkontrak bagi pesanan yang harus disubkontrakkan. Pada model ini juga terdapat kemungkinan suatu produk ditolak jika jumlah pesanannya tidak memenuhi batas minimum.

Evaluasi Waktu Penyelesaian Pesanan

Model ini bertujuan untuk memberikan informasi mengenai waktu penyelesaian produk dan membantu pengambilan keputusan mengenai kemampuan perusahaan untuk memenuhi waktu pengiriman (delivery time) yang diinginkan konsumen. Informasi mengenai waktu penyelesaian produk diperoleh setelah pesanan (job) melalui tahapan pengurutan dan penjadwalan pesanan.

Penjadwalan pesanan diterapkan pada lantai produksi dengan karakteristik hybrid dan flexible flowshop seperti dapat dilihat pada Gambar 32. Pemilihan

lantai produksi dengan karakteristik hybrid dan flexible flowshop dianggap mendekati kondisi nyata yang terdapat pada sebagian besar perusahaan kemasan karton.

Pada model ini proses produksi terdiri dari lima tahap (stage) yaitu pembuatan karton gelombang (corrugating), pencetakan desain kemasan (printing), pemotongan pola kemasan (die cutting), tahap penyambungan badan kemasan (finishing) dan perlakuan tambahan (additional treatment). Mesin-mesin yang terdapat pada stage 1 sampai 4 bersifat tidak identik (memiliki spesifikasi dan kemampuan yang berbeda-beda), sedangkan tiga unit mesin varnish yang terdapat pada stage 5 bersifat identik.

Corrugating Machine I Corrugating Machine II Flexo Printing I Flexo Printing II Offset Printing

Die cut machine I

Die cut machine II

Die cut machine III Semi automatic gluing machine Automatic gluing machine Stitching machine Additional Treatment (varnishing, foil stamping, embossing/ debossing)

Gambar 32 Susunan mesin-mesin pada model industri kemasan kertas.

Ciri-ciri dan gambaran lantai produksi yang terdapat pada model ini adalah sebagai berikut :

Semua pengerjaan pesanan (job) mengikuti urutan atau aliran produksi yang sama

Pada setiap tahapan produksi terdapat lebih dari satu mesin (mesin paralel) yang tidak identik satu sama lain.

Setiap job tidak harus melalui semua tahapan (stage), proses produksi untuk suatu job dapat melompati salah satu stage

Tidak semua mesin pada suatu stage dapat memproses suatu job. Ada mesin-mesin yang diperuntukkan dan sesuai untuk memproses job tersebut (eligible machine).

Setiap job pada suatu waktu hanya boleh dikerjakan pada satu mesin yang terdapat pada stage tersebut.

Selain ciri-ciri di atas juga ada beberapa asumsi yang digunakan pada model penjadwalan ini, yaitu :

a. Satu pesanan dianggap sebagai satu job, kecuali jika jumlah item yang dipesan sangat banyak, maka pesanan bisa dibagi menjadi beberapa job. Proses pembagian pesanan menjadi beberapa job dilakukan berdasarkan kesepakatan dengan konsumen.

b. Pada saat proses produksi sedang berlangsung, tidak diperkenankan adanya job sisipan

c. Waktu proses setiap job pada setiap mesin bersifat deterministik dan diperoleh berdasarkan perhitungan waktu proses pada tahap permodelan sebelumnya.

d. Waktu transportasi tidak diperhitungkan dan dianggap merupakan bagian dari waktu setup.

e. Waktu setup setiap mesin dihitung dan digabungkan ke dalam waktu proses setiap mesin.

f. Waktu proses setiap tahapan tidak tergantung kepada urutan job (job independent setup)

Salah satu kelebihan model ini adalah kemampuan untuk mengakomodasi proses subkontrak yang dilakukan pada salah satu atau lebih tahapan proses. Proses subkontrak sering dilakukan pada perusahaan kemasan karton skala kecil atau menengah yang memiliki fasilitas produksi terbatas. Kerjasama dengan perusahaan kemasan lain dalam bentuk subkontrak (outsourcing) ini memungkinkan perusahaan kemasan karton meningkatkan kemampuannya untuk menerima pesanan berbagai macam variasi produk.

Model perhitungan waktu penyelesaian pesanan dapat dilihat pada Gambar 33. Waktu penyelesaian pesanan dapat diketahui setelah dilakukan proses pengurutan (sequencing) dan penjadwalan (scheduling) terhadap semua pesanan

yang masuk pada periode tertentu. Pengurutan dan penjadwalan pesanan dilakukan dengan tujuan untuk meminimasi makespan. Makespan adalah waktu penyelesaian pesanan untuk semua pesanan yang dijadwalkan pada seluruh tahapan proses. Perhitungan waktu penyelesaian pesanan dapat dilakukan dengan dua cara, yaitu dengan bantuan algoritma genetika, atau tanpa menggunakan algoritma genetika. Data pesanan Data waktu proses di setiap mesin Urutan pengerjaan pesanan sudah ditentukan ?

Hitung waktu penyelesaian pesanan non GA Hitung waktu penyelesaian pesanan dengan GA Makespan Waktu penyelesaian setiap pesanan tidak ya

Gambar 33 Model Perhitungan Waktu Penyelesaian Pesanan

Penjadwalan dengan menggunakan algoritma genetika dilakukan jika jumlah pesanan pada periode waktu tertentu cukup banyak sehingga perlu ada suatu metode untuk mengurutkan dan menjadwalkan pesanan yang masuk agar tercapai suatu kondisi di mana waktu penyelesaian semua pesanan pada periode waktu tertentu dapat diminimasi (minimasi makespan). Jika jumlah pesanan sedikit, atau urutan pengerjaan pesanan sudah ditentukan sesuai kebijakan perusahaan, maka perhitungan waktu penyelesaian pesanan bisa dilakukan dengan menggunakan algoritma perhitungan makespan saja tanpa bantuan algoritma genetika. Namun penjadwalan dengan cara ini tidak menghasilkan penjadwalan yang optimal seperti halnya penjadwalan dengan menggunakan algoritma genetika.

Start

Jumlah stage (s) Jumlah dan Jenis mesin pada tiap stage (m)

Waktu proses setiap job pada setiap mesin / waktu subkontrak pembentukan populasi awal

Hitung makespan dan nilai fitness setiap kromosom

pada populasi awal

Seleksi kromosom

Pindah silang (Crossover)

Mutasi

Apakah g=G ?

Selesai Hitung nilai fitness

Peluang crossover (Pc) Representasi kromosom Jumlah pesanan / job Jumlah Populasi Jumlah generasi (G) Peluang mutasi (Pm)

Hitung makespan dan waktu penyelesaian setiap job

ya

Penggantian populasi

tidak

Gambar 34 Diagram alir penjadwalan pesanan dengan Algoritma Genetika

Keluaran dari model perhitungan waktu penyelesaian pesanan ini adalah makespan untuk seluruh pesanan dan waktu penyelesaian masing-masing pesanan

pada setiap tahapan proses. Data waktu proses dinyakan dalam jam, sedangkan waktu penyelesaian pesanan dinyakan dalam jam dan hari. Jika pesanan yang masuk cukup banyak dan tidak mungkin diselesaikan dalam waktu reguler (1 shift kerja), maka jam kerja bisa ditambah menjadi dua atau tiga shift sehari.

Langkah-langkah penjadwalan dengan menggunakan algoritma genetika dapat dilihat pada Gambar 34. Representasi atau pemberian kode kromosom (encoding) merupakan tahap awal dari penyelesaian masalah penjadwalan menggunakan algoritma genetika. Terdapat beberapa cara representasi kromosom, seperti binary encoding, octal encoding, hexadecimal encoding dan permutation (real number) encoding. Pada model ini digunakan real number encoding karena menurut Sivanandam dan Deepa (2008) cara representasi kromosom ini paling sesuai untuk masalah pengurutan (sequencing).

Sebagai contoh representasi kromosom untuk penjadwalan 10 job(Gambar 5.16) terdiri dari 10 gen yang tersusun dari bilangan string, dimana gen menunjukkan nomor urut setiap job yang akan dijadwalkan. Jumlah gen tergantung kepada jumlah job yang akan dijadwalkan.

Kromosom 1 1 2 3 4 5 6 7 8 9 10

Kromosom 2 3 5 2 7 9 1 4 10 8 6

Gambar 35 Contoh struktur kromosom penjadwalan pesanan

Pembentukan populasi awal atau inisialisasi populasi bertujuan untuk membangkitkan sebuah populasi yang terdiri dari sejumlah kromosom. Dua aspek penting dari inisialisasi populasi adalah bagaimana cara membangkitkan populasi tersebut dan berapa ukuran (jumlah kromosom) yang terdapat pada populasi tersebut (Suyanto, 2005; Sivanandam dan Deepa, 2008). Pada model ini inisialisasi populasi dilakukan secara random, tanpa menggunakan bantuan suatu metode heuristik. Pada beberapa penelitian mengenai penjadwalan job pada lantai produksi flowshop dengan algoritma genetika, terkadang digunakan bantuan metode heuristik tertentu untuk mendapatkan populasi awal. Tujuan penggunaan

metode heuristik ini adalah untuk mendapatkan nilai fitness yang cukup baik pada populasi awal sehingga algoritma genetika lebih cepat menemukan solusi yang mendekati optimum. Namun kompleksnya permasalahan pada model ini yang disebabkan jenis mesin yang tidak identik pada setiap stage, menyebabkan sulit untuk menerapkan metode heuristik tertentu untuk mendapatkan solusi (populasi) awal.

Setelah mendapatkan populasi awal, langkah selanjutnya adalah menghitung nilai kebugaran (fitness) dari setiap kromosom yang terdapat pada populasi tersebut. Pada algoritma genetika, individu (kromosom) yang mempunyai nilai fitness tinggi akan bisa bertahan hidup, sehingga tujuan dari algoritma genetika adalah memperoleh individu dengan nilai fitness yang maksimal. Nilai fitness dari suatu kromosom merupakan fungsi tujuan dari penjadwalan yang dilakukan. Dalam hal ini fungsi tujuan penjadwalan adalah untuk meminimasi makespan (Fmax). Makespan adalah waktu penyelesaian paling akhir dari semua pesanan (job) pada semua mesin dan stage. Jika terdapat n pesanan dan s stage, maka :

Fmax= max Ci,j, (k) ... ( 19 )

Dimana :

i = 1, ... n j = 1, ... s

(k) = Urutan job i pada stage j, dimana k = 1, ...n

C i,j, (k) = waktu selesai proses (completion time) job i yang berada

pada urutan (k) di stage j

Karena tujuan pernjadwalan adalah untuk meminimasi makespan sementara prinsip algoritma genetika adalah untuk memaksimasi nilai fitness (f), maka nilai fungsi fitness pada kasus ini menjadi :

... ( 20 ) Algoritma perhitungan nilai makespan pada job-job yang dijadwalkan dapat dilihat pada Gambar 36 dan 37. Adapun notasi yang dipergunakan pada perhitungan makespan ini adalah sebagai berikut :

i = pesanan (job) = 1, 2, ... n j = stage = 1,... s

(k) = urutan job, di mana k = 1,...n

e i,j, (k) = mesin yang eligible untuk job i pada stage j dan urutan ke (k)

t e(i),j, (k) = waktu proses mesin yang eligible untuk job i pada stage j dan

urutan ke (k)

Mj = mesin-mesin yang terdapat pada stage j tc i,j = waktu subkontrak job i pada stage j

jL = Stage terakhir (sebelumnya) yang dilalui oleh job i

iL= job terakhir (sebelumnya) yang menggunakan mesin-mesin yang

diperuntukkan (eligible) untuk job i

= Completion time job i yang berada pada urutan ke (k) pada stage sebelum nya.

= Final time job i yang berada pada urutan ke (k) pada stage j = Waktu additional treatment job i yang berada pada urutan ke (k)

Hasil pengurutan job secara acak diperoleh dalam bentuk kromosom yang dihasilkan dari inisialisasi populasi. Seluruh job (gen) yang terdapat pada kromosom ini kemudian ditempatkan/ditugaskan pada mesin-mesin dan dijadwalkan untuk memperoleh nilai completion time setiap job dan nilai makespan serta fitness untuk masing-masing kromosom.

Proses penempatan (assignment) setiap job pada setiap mesin dilakukan dengan mempertimbangkan mesin yang sesuai (eligible) untuk memproses job tersebut. Mesin-mesin yang sesuai untuk setiap job pada setiap stage dihasilkan dari evaluasi kemampuan proses pada submodel sebelumnya.

Proses penempatan job pada mesin-mesin yang eligible serta proses penjadwalan dilakukan secara bertahap mulai dari stage 1, 2 hingga stage 5. Proses penempatan job pada stage 1 (proses corrugating) mengikuti aturan sebagai berikut :

Penempatan job pada mesin-mesin di stage 1 dilakukan sesuai dengan urutan job yang diperoleh dari hasil inisialisasi populasi.

Pada stage j=1, urutkan job i secara acak dimana i = 1,....n, sehingga diperoleh urutan

ke (k) dimana k = 1,...n Mulai

Pada T=0, pilih mesin eligible (e(i),1, i)) yg tersedia dengan waktu proses terkecil untuk memproses job i, stage 1 urutan

ke 1 (min t e(i),1, )) dimana e(i),j, k) E Mj

Hitung waktu selesai job i, stage 1 pada urutan (1) (Ci,1, min t e(i),1, )

Jika tidak ada mesin eligible yang tersedia (job tidak diproses di j=1), set Ci,1, Jika job i pada stage 1 disubkontrakkan dalam waktu t = tci,1, maka set Ci,1, tci,1

Cek apakah masih ada mesin tersisa pada stage 1 (M1≠0). Jika masih ada mesin tersisa, tugaskan job pada urutan

berikutnya ( k untuk diproses pada t =0, else tunggu sampai ada mesin yang selesai berproses.

Jika ada mesin selesai berproses, tugaskan job pada urutan berikutnya ( (k+1)) pada mesin tersebut, jika job yang berada pada (k+1) tidak sesuai dengan mesin yang tersedia, maka penugasan bisa diberikan pada

job urutan berikutnya ( (k+2)) dst.

Hitung waktu penyelesaian job i yang telah ditugaskan terhadap satu mesin, shg :

Ci,1, (k) = waktu selesai job sebelumnya pada mesin tsb + min t e(i),1, (k) Apakah i=n dan k=n ? Selesai ya tidak

Untuk stage j=2, 3, 4, urutkan job i berdasarkan waktu selesai terkecil pada stage sebelumnya (Ci,j-1, (k)) dimana i =

1,....n, sehingga diperoleh urutan ke (k) dimana k = 1,...n Mulai

Untuk job i yang berada pada urutan pertama ( (1)) stage j, pilih mesin eligible (e(i),j, )) yg tersedia dengan waktu proses terkecil (min t e(i),j, )) dimana

e(i),j, ) E Mj

Hitung waktu selesai job i, stage j pada urutan (1) (Ci,j, Ci,j-1, (1) min t e(i),j, )

Jika tidak ada mesin eligible yang tersedia (job tidak diproses di j=1), set Ci,1, Ci,j-1, (1) Jika job i pada stage j urutan (1) disubkontrakkan dalam waktu t = tci,j, maka set Ci,j, Ci,j-1, (1) tci,j

Cek apakah masih ada mesin tersisa pada stage j (Mj≠0). Jika masih ada mesin tersisa, tugaskan job pada urutan berikutnya ( k untuk diproses

pada t =0, else tunggu sampai ada mesin yang selesai berproses.

Jika ada mesin selesai berproses, tugaskan job pada urutan berikutnya ( (k+1)) pada mesin tersebut, jika job yang berada pada (k+1) tidak sesuai dengan mesin yang tersedia, maka penugasan bisa diberikan pada

job urutan berikutnya ( (k+2)) dst.

Hitung waktu penyelesaian job i yang telah ditugaskan terhadap satu mesin (finish time), shg : Ci,j, (k) = max {CiL,j, (kL), Ci,,j-1, (k) } + min t e(i),j, (k)

Apakah i=n dan k=n ?

Selesai ya tidak

Jika job i pada stage j urutan (k) dikontrakkan dalam waktu t = tci,j, maka set Ci,j, k Ci,j-1, (k) tci,j

Apakah j=4 ?

Hitung final time

Fi,5,p(k) = Ci,4,p(k) + ta i,p(k) tidak

Hitung waktu makespan Fi,4,p(k) = max Ci,4,p(k)

Hitung Nilai fitness f = 1/Fi,4,p(k)

ya

Jika job tidak diproses pada stage 1, maka waktu penyelesaian (completion time) job tersebut pada stage 1 adalah 0.

Jika job disubkontrakkan atau dibeli pada stage 1, maka waktu penyelesaian job tersebut pada stage 1 adalah 0 ditambah waktu subkontrak atau pembelian.

Kenyataan yang terjadi pada saat menjadwalkan job di stage 1 adalah tidak terdapat kondisi machine idle (mesin menunggu job untuk diproses), sebaliknya yang ada adalah kondisi job idle (job menunggu mesin yang akan memproses). Aturan penjadwalan job pada stage 2 sampai 5 (printing, die cutting, finishing dan additional treatment) sebagian besar sama dengan stage 1, kecuali :

Urutan pengerjaan job pada stage 2 sampai 4 berdasarkan urutan waktu penyelesaian (completion time) seluruh job yang dijadwalkan pada stage sebelumnya. Jika terdapat dua atau lebih job dengan completion timeyang sama, maka urutan pengerjaan job dapat dilakukan secara sembarang.

Penempatan job pada mesin-mesin dilakukan dengan pertimbangan job telah selesai diproses pada stage sebelumnya dan pada waktu tersebut tersedia mesin yang eligible.

Proses perlakuan tambahan (additional treatment) yang merupakan stage 5 tidak melalui tahapan penjadwalan dengan menggunakan algoritma genetika. Untuk mendapatkan waktu penyelesaian akhir (final time) dari suatu job, completion time pada stage 4 ditambahkan dengan waktu proses pada stage 5. Kompleksnya kondisi lantai produksi dengan tipe hybrid flowshop pada model ini menyebabkan waktu paling akhir dari seluruh job(makespan) belum tentu terjadi pada job yang berada pada urutan paling akhir dan stage terakhir.

Setelah didapatkan nilai makespan dan nilai fitness untuk setiap kromosom pada populasi awal, tahap berikutnya adalah seleksi kromosom. Seleksi kromosom dilakukan untuk mendapatkan kromosom-kromosom unggulan yang memiliki nilai fitness yang baik untuk dipindah silangkan (cross over). Seleksi kromosom pada model ini dilakukan dengan dua cara, yaitu teknik roda rolet (roulette wheel) dan seleksi turnamen (tournament selection). Pada proses seleksi kromosom ini diterapkan prinsip elitisme. Elitisme adalah proses untuk mengcopy

dan menempatkan individu atau kromosom-kromosom terbaik pada populasi baru dengan tujuan agar individu-individu terbaik ini tidak hilang atau rusak karena proses pindah silang atau mutasi (Sivanandam dan Deepa (2008).

Kromosom-kromosom terpilih kemudian dipindahsilangkan dengan menggunakan teknik Partially Matched Crossover (PMX).Salah satu parameter penting dalam melakukan crossover adalah nilai peluang crossover (Pc). Untuk mendapatkan hasil terbaik, dilakukan uji coba beberapa nilai Pc.

Setelah proses pindah silang tahap berikutnya adalah mutasi kromosom. Tenik mutasi yang digunakan pada model ini adalah shift mutation. Proses mutasi bertujuan untuk mengurangi kemungkinan solusi yang dihasilkan merupakan local optimum. Proses mutasi bisa mengembalikan gen-gen yang hilang, tapi sebaliknya juga bisa merusak gen-gen yang ada sekarang. Pada proses mutasi juga diperlukan parameter nilai peluang mutasi (Pm).

Hasil pindah silang dan mutasi menghasilkan kromosom anak (offsprings) yang akan menggantikan populasi pada generasi pertama. Kromosom anak yang diperoleh dari hasil pindah silang dan mutasi kemudian dihitung nilai fitnessnya.

Jika kriteria penghentian sudah tercapai, maka proses pencarian dengan algoritma genetika dihentikan. Kriteria penghentian pada model ini adalah jumlah generasi maksimum. Jika kriteria penghentian belum tercapai, maka dilakukan penggantian populasi generasi sebelumnya dengan hasil operator genetika (pindah silang dan mutasi) sehingga terbentuk generasi baru. Proses penjadwalan selanjutnya kembali ke langkah sebelumnya, yaitu seleksi kromosom yang akan dipindah silangkan.

Keluaran dari model ini adalah makespan, waktu selesai proses (final time) untuk setiap job dan pada mesin mana saja yang memproses masing-masing job pada setiap stage. Dari hasil ini dapat diketahui apakah perusahaan mampu memenuhi waktu penyelesaian yang diinginkan konsumen atau tidak. Jika tidak, maka perusahaan dapat melakukan negosiasi ulang mengenai waktu penyelesaian kepada konsumen.

Penjadwalan pesanan tanpa menggunakan algoritma genetika dapat dilihat pada Gambar 38. Proses perhitungan makespan dan waktu penyelesaian untuk masing-masing pesanan dilakukan dengan menggunakan algoritma yang

diuraikan pada Gambar 36 dan 37, namun tanpa melalui proses optimasi menggunakan algoritma genetika.

Waktu proses setiap job pada setiap mesin / waktu subkontrak

Job yang akan dijadwalkan Urutan job

Perhitungan waktu penyelesaian job (completion time pada

setiap stage)

Makespan Waktu penyelesaian setiap job

Gambar 38 Diagram alir penjadwalan pesanan Non-GA

5.1.3 Sub Model Kalkulasi Harga

Kalkulasi harga adalah model yang akan memberikan informasi dan penawaran harga kepada pembeli, dan juga merupakan evaluasi terakhir sebelum tercapainya kesepakatan antara perusahaan kemasan karton dengan pembeli.

Model kalkulasi biaya diperoleh melalui pendekatan kalkulasi biaya berdasarkan aktivitas (Activity Based Costing/ ABC) dan kalkulasi harga berdasarkan pendekatan predetermined cost system (harga ditentukan sebelum produksi berjalan). Sistem kalkulasi biaya berdasarkan aktivitas (ABC)

memperbaiki sistem perhitungan biaya yang ada sekarang dengan

mengidentifikasi aktivitas individual sebagai objek biaya pokok (fundamental). Sistem ABC menghitung biaya setiap aktivitas serta membebankan biaya ke objek biaya seperti produk dan jasa berdasarkan aktivitas yang dibutuhkan untuk menghasilkan setiap produk atau jasa (Horngren, Datar & Foster, 2008).

Tahap awal dari kalkulasi biaya adalah mendefinisikan proses yang terjadi selama pembuatan pesanan mulai dari input sampai menjadi output. Tahap berikutnya mengidentifikasi aktivitas yang terjadi pada setiap proses tersebut yang memicu timbulnya biaya. Adapun proses yang berlangsung dalam pembuatan kemasan karton beserta aktivitas yang terjadi pada setiap proses tersebut diuraikan sebagai berikut :