BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Pengumpulan Data

4.1.1. Sejarah PT. Pertamina (Persero)

PT Pertamina (Persero) berdiri pada tanggal 10 Desember 1957 dan disahkan secara hukum pada tanggal 24 April 1958 oleh Menteri Kehakiman. Tujuan utama dari didirikannya perusahan adalah untuk memenuhi aspirasi yang ada pada saat itu yang sedang berkembang di masyarakat pasca berakhirnya pemerintah kolonialisme, yaitu perlindungan terhadap asset Negara Republik Indonesia yaitu kekayaan sumber daya alam yang ditambang dan intervensi luar yang merugikan.

Pada tanggal 15 Oktober 1957 didirikanlah PT Ekploitasi Tambang Minyak Sumatera (PT EMSU) yang pemegang sahamnya adalah pemerintah Republik Indonesia untuk tujuan yang telah disebutkan. Namun, untuk memberikan keleluasaan manajemen maka PT EMSU diubah pada tanggal 10 Desember 1957 menjadi PT Permina (Perusahan Minyak Nasional) untuk menunjukan bahwa segala jenis sumber daya alam yang berada pada kepulauan Indonesia adalah milik dan masalah negara, dan bukan hanya masalah propinsi

jenis sumber daya alam yang terkandung di dalamnya dikuasai oleh negara dan diperuntukan untuk kemakmuran rakyat”.

Setelah bekerja selama 3 (tiga) tahun dan menyusul dikeluarkannya Peraturan Pemerintah Pengganti Undang–Undang No. 19 Tahun 1960, terhitung 1 Juli 1961 berdasarkan Peraturan Pemerintah No. 198 Tahun 1921 PT Permina dilebur menjadi PN Pertamina (Perusahan Negara Pertambangan Minyak Nasional).

Pada tanggal 20 Agustus 1968 berdasarkan Peraturan Pemerintah No. 27 Tahun 1968 PN Permina dilebur dan dibentuk Perusahan Negara Pertambangan Minyak dan Gas Bumi Negara (PN Pertamina). Hal ini terutama karena minyak dan gas bumi memiliki peranan penting dalam usaha menyukseskan Rencana Pembangunan Lima Tahun (REPELITA). Berhasilnya dalam usahanya merupakan faktor yang besar pengaruhnya dalam kesuksesan Repelita.

Perkembangan dan kemajuan pesat oleh PN Pertamina mendorong diperlukannya dengan segala landasan kerja baru guna meningkatkan kemampuan dan menjamin usaha. Pada tanggal 15 September 1971 Pemerintah mengeluarkan Undang–Undang No. 8 tahun 1971 tentang Perusahaan Pertambangan Minyak dan Gas Bumi Negara (UU Pertamina). Dan sejak itu, PN Pertamina berubah menjadi Pertamina.

Memasuki era globalisasi, diterbitkanlah ketentuan baru pada tanggal 23 November 2001 mengenai perminyakan, Undang–Undang Republik Indonesia No. 22 Tahun 2001 tentang Minyak dan Gas Bumi Negara (UU Migas). Dengan keluarnya UU tersebut maka Pertamina dialihkan bentuknya menjadi PT.

Pemerintah Republik Indonesia No. 31 Tahun 2003 tentang pengalihan bentuk Perusahan Pertambangan Minyak dan Gas Bumi Negara menjadi Perusahan Terbatas (Persero).

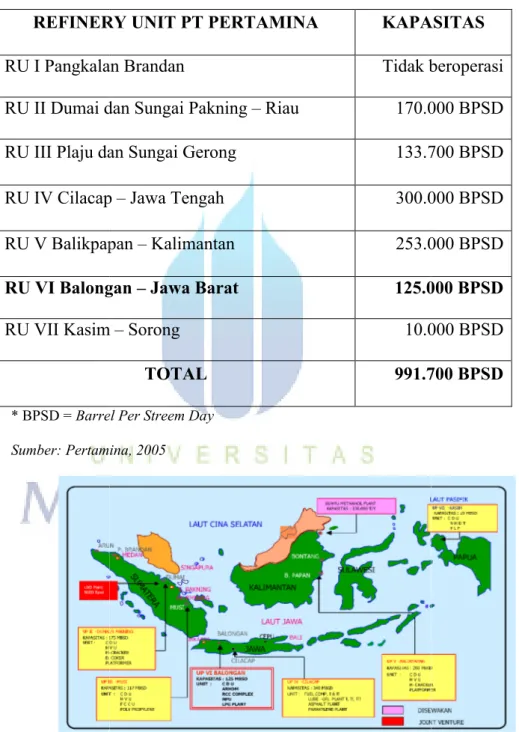

REFINERY UNIT PT PERTAMINA RU I Pangkalan Brandan

RU II Dumai dan Sungai Pakning RU III Plaju dan Sungai Gerong RU IV Cilacap

RU V Balikpapan RU VI Balongan RU VII Kasim

* BPSD = Barrel Per Streem Day Sumber: Pertamina, 2005

Pemerintah Republik Indonesia No. 31 Tahun 2003 tentang pengalihan bentuk Perusahan Pertambangan Minyak dan Gas Bumi Negara menjadi Perusahan

Tabel 4.1 Refinery Unit PT Pertamina

REFINERY UNIT PT PERTAMINA KAPASITAS

RU I Pangkalan Brandan Tidak beroperasi

RU II Dumai dan Sungai Pakning – Riau 170.000 BPSD RU III Plaju dan Sungai Gerong 133.700 BPSD

RU IV Cilacap – Jawa Tengah 300.000 BPSD

RU V Balikpapan – Kalimantan 253.000 BPSD

RU VI Balongan – Jawa Barat 125.000 BPSD

RU VII Kasim – Sorong 10.000 BPSD

TOTAL 991.7

Barrel Per Streem Day Sumber: Pertamina, 2005

Pemerintah Republik Indonesia No. 31 Tahun 2003 tentang pengalihan bentuk Perusahan Pertambangan Minyak dan Gas Bumi Negara menjadi Perusahan

KAPASITAS Tidak beroperasi 170.000 BPSD 133.700 BPSD 300.000 BPSD 253.000 BPSD 125.000 BPSD 10.000 BPSD 991.700 BPSD

Peranan PT Pertamina (Persero) dalam pembangunan adalah sebagai berikut: 1. Menyediakan dan menjamin pemenuhan BBM

2. Sebagai sumber devisa negara

3. Menyediakan kesempatan kerja sekaligus pelaksanaan alih teknologi dan ilmu pengetahuan.

Sasaran utama pengadaan dan penyaluran BBM dalam menunjang pembangunan nasional adalah tersedianya BBM dalam jumlah yang cukup dengan kualitas yang memenuhi spesifikasi, supply yang berkesinambungan, terjamin, dan ekonomis. Pemenuhan kebutuhan BBM merupakan tugas yang cukup berat karena peningkatan kapasitas pengolahan minyak yang dimiliki PT Pertamina (Persero) tidak berjalan seiring dengan lonjakan konsumsi BBM yang dibutuhkan masyarakat.

Kendala yang dihadapi dalam meningkatkan kapasitas pengolahan minyak dalam negeri adalah konsumsi minyak yang meningkat sangat pesat dalam beberapa tahun terakhir ini sebagai dampak pesatnya kegiatan pembangunan.

Disamping itu, kilang–kilang minyak yang dioperasikan masih menggunakan teknologi yang cukup tertinggal dan tidak efisien. Oleh karena itu, dalam pembangunan kilang–kilang baru dengan memperluas kilang-kilang yang lama diterapkan teknologi baru yang berwawasan lingkungan.

Dalam pengoperasian kilang-kilang dalam negeri, tiga kebijakan utama selalu mendasari langkah PT Pertamina (Persero), yaitu kepastian dalam pengadaan, pertimbangan ekonomi, pengadaan dan keluwesan pengadaan.

4.1.2. Sejarah Singkat Refinery Unit VI Balongan

Pertamina RU VI Balongan merupakan salah satu unit Pertamina yang beroperasi untuk mengolah minyak mentah (crude oil) menjadi produk yang lebih tinggi nilai ekonomisnya. Unit ini berfungsi sebagai penyuplai kebutuhan bahan bakar dan penghasil produk olahan minyak lainnya terutama ibu kota dan bagian utara Provinsi Jawa Barat maupun untuk produk ekspor sebagai devisa untuk negara serta Pertamina.

Setelah melalui studi kelayakan yang panjang, sasaran pembangunan kilang minyak Balongan adalah sebagai berikut:

1. Pemenuhan kebutuhan BBM dan LPG dalam negeri, terutama untuk ibu kota dan bagian utara Provinsi Jawa Barat.

2. Peningkatan nilai tambah dengan memanfaatkan peluang ekspor di Asia Pasifik.

3. Sebagai jalan keluar masalah kesulitan pemasaran minyak mentah berat jenis crude Duri.

4. Pengembangan daerah serta pertimbangan politis dan ekomoni.

Pertamina Refinery Unit (RU) VI Balongan memiliki visi untuk menjadi kilang unggulan yang berperan dalam :

Meningkatkan nilai ekonomi crude oil Duri

Tidak memproduksi residu (Low Shuphur Waxy Residue / LSWR)

Menghasilkan produk–produk unggulan, antara lain propylene dengan kualitas diatas komersial grade, unleaded gasoline dan solar dengan

Pemilihan daerah Balongan sebagai lokasi kilang dengan proyek yang dinamakan proyek EXOR (Export Oriented Refinery) I didasarkan pada :

1. Lokasi yang cukup strategis, relatif dengan konsumen terbesar, yaitu ibu kota dan Provinsi Jawa Barat.

2. Telah tersedianya sarana penunjang, yaitu: Depot Unit Produksi Pemasaran Dalam Negeri (UPPDN) III, terminal unit eksplorasi dan Singel Point Mooring (SPM).

3. Dekat dengan sumber gas alam, yaitu Terminal Balongan Unit Eksplorasi PT Pertamina EP Daerah Operasi Hulu Jawa Bagian Barat (DOH JBB).

4. Selaras dengan proyek pipanisasi BBM di pulau Jawa.

5. Tersedianya lahan dengan luas yang memenuhi syarat teknis (450 ha) dan merupakan lahan yang tidak produktif, yaitu terdiri dari 250 ha untuk area pabrik dan 200 ha untuk daerah penyangga. Telah tersedianya infrastruktur yang memadai.

Pembangunan awal kilang minyak RU VI Balongan dimulai pada tahun 1990 (masa konstruksi 1990–1994), mulai start-up pada bulan Oktober 1994 dan diresmikan secara operasional pada tanggal 24 Mei 1995. Pembiayaan proyek yang pada masa pembangunannya bernama EXOR I ini diperoleh dari dana pinjaman luar negeri, yaitu dari JAPIC (Java Petroleum Investment CO.Ltd), suatu konsorsium yag dibentuk oleh beberapa penyandang dana dari Jepang dan diatur dalam Advance Payment Agreement. Jumlah biaya yang dibutuhkan untuk proyek ini sebesar 2.138 juta US dollar, belum termasuk Interest During Construction (IDC).

Kilang RU VI Balongan ini merupakan unit pengolahan yang memiliki teknologi modern. Seluruh teknologi prosesnya saling terintegrasi unit satu dengan lainnya, teknologi instrumen-nya didukung komputerisasi pada sistem pengontrolan dan pemantau serta memiliki unit pemecahan katalis (Residue Catalytic Cracker) terbesar di Asia sehingga mampu mengolah berbagai jenis minyak mentah.

Kilang RU VI memiliki beberapa keunikan dan keunggulan, antara lain adalah sebagai: berikut :

Dirancang dengan engineering adecuancy yang memenuhi kebutuhan operasional dengan tingkat fleksibilitas tinggi. Hal ini menunjukan bahwa umumnya parameter operasional telah dicapai rata-rata berada diatas untuk kerja yang dirancang.

Merupakan the biggest RCC in the world ever design.

Fitur dari unit proses RCC baik berupa kemampuan peralatan untuk mendukung pola operasi beyond design ataupun field productyang dihasilkan merupakan produk konsep rekayasa dan rancang bangunan optimal.

Fleksibilitas fees yang tinggi terutama unit CDU yaitu rata-rata rasio feed crude yaitu pada saat ini Duri : Minas = 50:50 dibanding desain awal adalah 80:20, sedangkan unit RCC yang menyesuaikan kapasitas rasio feed dapat dioperasikan yaitu AR : DMAR = 45:45 dibandingkan dengan desain awal 35:65.

triple function yaitu sebagai CO boiler, auxiliaries boiler, and waste heat boiler.

Pada saat ini merupakan satu–satunya kilang dalam negeri yang memproduksi premium (bensin) tanpa timbal.

4.1.3. Logo, Slogan, Visi, dan Misi PT Pertamina 4.1.3.1. Logo, Slogan, Visi dan Misi PT Pertamina

Kerja keras adalah energi kita merupakan semboyan atau slogan yang menancap di hati kreasi dari PT Pertamina. Kerja keras atau inovasi serta kontribusi PT Pertamina memang sudah tidak diragukan lagi kapabilitasnya di Indonesia, dalam segala bidang ruang lingkup masyarakat Indonesia, BUMN paling besar di Indonesia yang bergerak di bidang energi minyak, gas dan panas bumi.

Gambar 4.2. Logo Pertamina

Elemen logo perusahan merupakan representasi huruf P yang secara keseluruhan merupakan representasi bentuk panah, dimaksudkan sebagai Pertamina yang bergerak maju dan progresif. Warna – warna yang berani menunjukan langkah besar yang diambil Pertamina dan aspirasi Perusahan akan masa depan yang lebih positif dan dinamis. Warna–warna tersebut memiliki arti dan cerminan sebagai berikut:

Merah Keuletan dan ketegasan serta keberanian dalam menghadapi berbagai macam keadaan.

Visi :

Menjadi Perusahan Energi Nasional Kelas Dunia. Misi :

Menjalankan usaha minyak, gas, serta energi baru dan terbarukan secara terintegrasi, berdasarkan prinsip–prinsip komersial yang kuat.

4.1.3.2. Logo, Slogan, Visi dan Misi RU VI Balongan

Gambar 4.3. Logo Pertamina RU VI Balongan

Logo RU VI Balongan merupakan hasil dan design original oleh Sdr. H.M. Thamrin, SA. Nomor Pekerja 284742, Pekerja Bagian Fasilitas Engineering RU VI Balongan. Penjelasan dan arti logo RU VI Balongan adalah berikut ini:

1. Lingkaran : Fokus ke bisnis inti dan sinergi.

2. Gambar : Konstrusi generator dan reaktor di unit RCC (Residual Catalytic Cracking) yang menjadi ciri khas dalam proses pengolahan minyak bumi di RU VI Balongan.

3. Warna :

a. Hijau, menunjukan warna asli regenerator yang berarti selalu menjaga kelestarian hidup.

b. Putih, menunjukan warna asli reaktor yang berarti bersih, profesional, proaktif, inovatif, dan dinamis dalam setiap tindakan yang selalu berdasarkan kebenaran.

c. Biru, warna logo Pertamina yang berarti loyal kepada Pertamina.

d. Kuning, Diambil dari warna logo Pertamina yang berarti keagungan RU VI Balongan.

Visi :

Menjadi kilang terunggul di Asia Pasifik Tahun 2015

1. Kilang terunggul : terunggul menunjukan RU VI Balongan sebagai kilang yang memimpin pada pilar-pilar performansi visi dan unggul dalam berkompetensi.

2. Asia Pasifik : Menjadi kilang terunggul di Asia Pasifik adalah langkah awal yang sangat baik sebelum menjadi world class refinery. Saat ini RU VI memiliki tingkat kompleksitas yang bersaing dengan rata–rata kilang kelas dunia, sehingga bukanlah menjadi hal yang mustahil bagi kita untuk menjadi yang terunggul di Asia Pasifik.

3. Tahun 2015 dipilih sebagai target pencapaian tujuan karena periode 5 (lima) tahun dianggap sesuai menantang namun realistis.

Misi :

1. Mengolah minyak bumi, untuk memproduksi BBM dan Non BBM secara tetap dalam jumlah, mutu, waktu, dan berorientasi pada laba, serta berdaya saing tinggi untuk memenuhi kebutuhan pasar.

2. Mengoperasikan kilang, yang berteknologi maju dan terpadu secara aman, andalan, efisien, serta berwawasan lingkungan.

3. Mengelola asset Pertamina RU VI Balongan, secara profesional yang didukung oleh sistem manajemen yang tangguh berdasarkan semangat kebersamaan, keterbukaan, dan prinsip saling menguntungkan.

4.1.4. Unit–Unit Produksi dan Produk RU VI Balongan

Dalam spesifikasi produk diperlukan pencampuran minyak mentah antara Duri dan Minas dengan rasio pencampuran 80% minyak mentah duri, 20% minyak mentah minas, dari hasil pencampuran masuk kedalam unit CDU yang nantinya akan menghasilkan gas, naptha, solar, gasoil, dan AR. AR yang dihasilkan dari unit CDU akan menjadi input pada unit ARDHM, yieldAR adalah sebesar 60% dari jumlah input minyak mentah duri dan minyak mentah minas. Yield adalah presentase dari jumlah produk yang dihasilkan. Tetapi hasil AR dari unit CDU tidak semua akan diolah pada unit ARDHM, karena pada unit ARDHM mempunyai kapasitas maksimum sebesar 58 MB (Million Barrels), maka jika hasil AR > Kap. ARDHM akan dimasuk kedalam tangki penampunan AR, jika hasil AR < Kap. ARDHM maka akan ada penurunan produksi pada unit ARDHM.

Pada unit ARDHM a gasoil, dan DMAR,

pada unit RCC mempunyai kapasitas sebesar 83 MB (

yang dikeluarkan dari unit ARDHM dan AR keluaran dari unit CDU menjadi input untuk RCC dengan kapasitas pada RCC 83 MB.

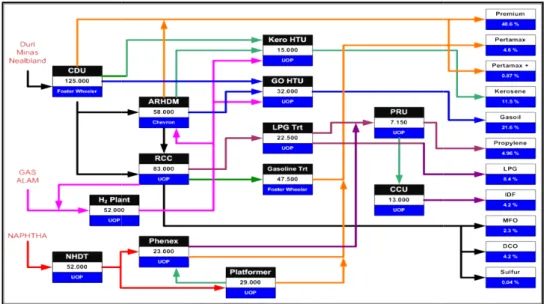

Adapun proses Produksi pada PT Pertamina RU VI Balongan sebagai berikut :

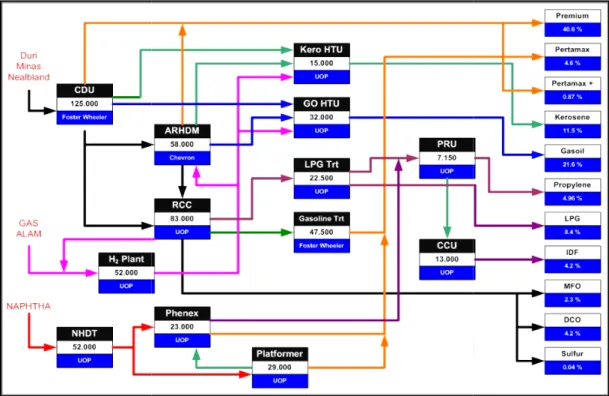

Gambar 4.4 Gambaran Besar Proses Produksi PT Pertamina (Persero) RU

4.1.4.1. CDU (Crude Destilation Unit)

Unit ini mengolah minyak mentah Duri dan Minas dengan perbandingan 80% : 20%. Total alir minyak mentah Duri dan Minas sama dengan masuk ke unit 11 (CDU) sebesar 125.000 BSPD.

kontaminan logam serta komponen lain yang tidak dikehendaki pada proses. Pada unit CDU, bahan baku diolah dengan proses fraksinasi biasa (atmospheric pressure).

Pada unit ARDHM akan menghasilkan produk berupa gas,

asoil, dan DMAR, yield DMAR dari unit ARDHM sebesar 60%. Sedangkan pada unit RCC mempunyai kapasitas sebesar 83 MB (Million Barrels)

dari unit ARDHM dan AR keluaran dari unit CDU menjadi input untuk RCC dengan kapasitas pada RCC 83 MB.

Adapun proses Produksi pada PT Pertamina RU VI Balongan sebagai berikut :

.4 Gambaran Besar Proses Produksi PT Pertamina (Persero) RU VI Balongan

Crude Destilation Unit)

Unit ini mengolah minyak mentah Duri dan Minas dengan perbandingan 80% : 20%. Total alir minyak mentah Duri dan Minas sama dengan masuk ke unit 11 (CDU) sebesar 125.000 BSPD. Feed pada CDU masih mengandung kontaminan logam serta komponen lain yang tidak dikehendaki pada proses.

Pada unit CDU, bahan baku diolah dengan proses fraksinasi biasa (atmospheric pressure). Gasoil dari CDU masih bersifat tidak stabil sehingga as, naptha, solar, DMAR dari unit ARDHM sebesar 60%. Sedangkan Million Barrels), DMAR dari unit ARDHM dan AR keluaran dari unit CDU menjadi

Adapun proses Produksi pada PT Pertamina RU VI Balongan sebagai berikut :

.4 Gambaran Besar Proses Produksi PT Pertamina (Persero) RU

Unit ini mengolah minyak mentah Duri dan Minas dengan perbandingan 80% : 20%. Total alir minyak mentah Duri dan Minas sama dengan masuk ke unit pada CDU masih mengandung kontaminan logam serta komponen lain yang tidak dikehendaki pada proses.

Pada unit CDU, bahan baku diolah dengan proses fraksinasi biasa Gasoil dari CDU masih bersifat tidak stabil sehingga

perlu diolah di unit GHT (Gasoil Hydrotreting). Sedangkan residu dari CDU akan di olah di unit atmospheric Hydrodemetalization Unit (AHU) dan RCC.

4.1.4.2. ARDHM (Athmospheric Residue Hydro Demetalizer)

Residue yang dihasilkan dari CDU yang mengandung Metal (Ni, V) serta karbon (MCR) dalam jumlah yang tinggi diolah dalam unit ARDHM dengan kapasitas 58.000 BPSD. Pada unit ini terjadi pengurangan kadar logam (V dan Ni) serta Conradson Carbon Residue (CRR) untuk menyiapkan feed pada unit RCC. Residu yang keluar dari unit ARDHM merupakan umpan untuk unit RCC.

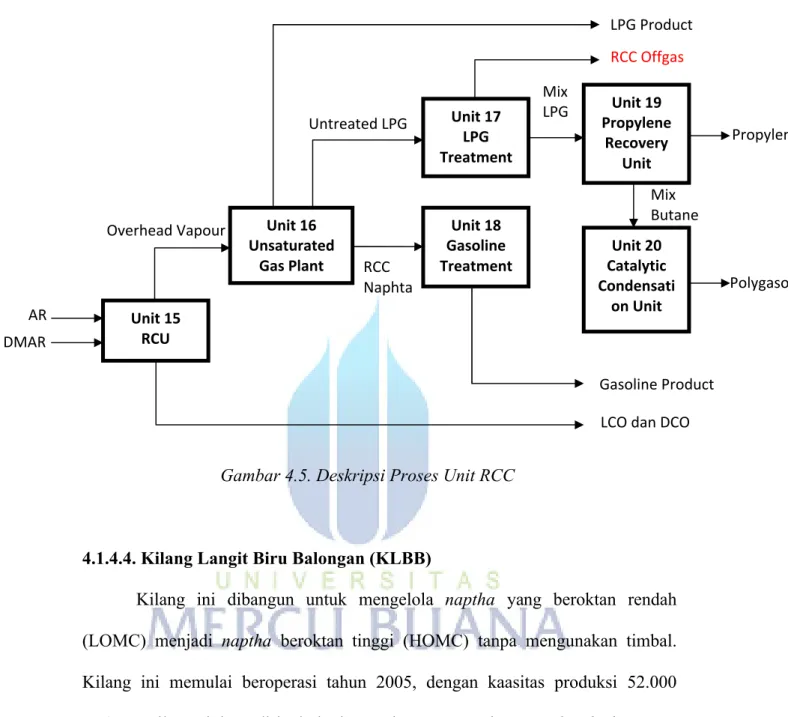

4.1.4.3. RCC (Residue Catalitic Cracking)

Dalam RCC terjadi pengolahan residu dari unit CDU dan unit ARDHM dengan cara perengkahan memakai katalis menjadi berbagai macam produk, seperti : a. C2dan Lighter : 2.350 Nm3/h b. Propylene : 6.950 BPSD c. Propane : 1.950 BPSD d. Mixed C4 : 5.050 BPSD e. Polygasoline : 6.000 BPSD f. Naptha : 46.450 BPSD

g. Light Cycle Oil (LCO) : 15.850 BPSD h. Decant Oil : 400 BPSD

Gambar 4.5. Deskripsi Proses Unit RCC

4.1.4.4. Kilang Langit Biru Balongan (KLBB)

Kilang ini dibangun untuk mengelola naptha yang beroktan rendah (LOMC) menjadi naptha beroktan tinggi (HOMC) tanpa mengunakan timbal. Kilang ini memulai beroperasi tahun 2005, dengan kaasitas produksi 52.000 BPSD. Kilang ini terdiri dari tiga unit proses yaitu, naptha hydroteater, platforming, penex.

4.1.4.5. ROPP (RCC Offgas to Propylene Project)

ROPP atau yang nantinya bernama OCU (Olefins Conversion Unit) adalah

Unit 15 RCU Unit 16 Unsaturated Gas Plant Unit 17 LPG Treatment Unit 18 Gasoline Treatment Unit 19 Propylene Recovery Unit Unit 20 Catalytic Condensati on Unit AR DMAR Untreated LPG

LCO dan DCO Overhead Vapour RCC Naphta RCC Offgas LPG Product Mix LPG Mix Butane Gasoline Product Polygasoline Propylene

internal kilang saja dan sebagiannya dibakar di flare menjadi produk yang jauh lebih bernilai yaitu propylene

dalam RCC Offgas yang kemudian direaksikan dengan Penandatanganan kontr

dengan konsorsium PT

(TEC). Dan pada tanggal 27 Agustus 2010 dilakukan

(MC) yang berarti pembangunan kilang telah selesai dan diisyaratk up. Namun karena berbagai kendala teknis non proses,

dilangsungkan pada bulan Desember 2012.

Secara garis besar proses yang terjadi di OCU adalah

internal kilang saja dan sebagiannya dibakar di flare menjadi produk yang jauh ropylene, dengan cara memisahkan ethyleneyang terkandung yang kemudian direaksikan dengan butene menjadi

Penandatanganan kontrak ROPP terjadi pada tanggal 22 Ja

dengan konsorsium PT Rekayasa Industri dan Toyo Enggineering Coorporation (TEC). Dan pada tanggal 27 Agustus 2010 dilakukan Mechanical Complacent (MC) yang berarti pembangunan kilang telah selesai dan diisyaratk

up. Namun karena berbagai kendala teknis non proses, start-dilangsungkan pada bulan Desember 2012.

Secara garis besar proses yang terjadi di OCU adalah sebagai berikut ini internal kilang saja dan sebagiannya dibakar di flare menjadi produk yang jauh

yang terkandung menjadi propylene. ak ROPP terjadi pada tanggal 22 Januari 2008 Rekayasa Industri dan Toyo Enggineering Coorporation Mechanical Complacent (MC) yang berarti pembangunan kilang telah selesai dan diisyaratkan untuk start--up ROPP baru

OCU terdiri dari 6 unit, yaitu :

1. Unit 34 Low Pressure Recovery Unit(LPR)

LPR adalah unit yang menerima langsung RCC Offgas sebagai feed-nya, di unit LPR ini dilakukan proses treater, yaitu menghilangkan acid gas (H2S dan CO2), oksigen (O2), Air (H2O), dan mercury (Hg). Selanjutnya RCC Offgas dipisahkan melalui kolom destilasi menjadi methane, ethane, ethylene, propane dan ethane dikembalikan ke Unit 050 Utilitis sebagai fuel gas, propane ditransfer ke tangki sebagai produk LPG dan ethylene dialirkan ke Unit 37.

2. Unit 35 Selective C4Hydrogenation Unit(SHU)

SHU menerima feed dari unit 20 CCU berupa mixed C4. Di sini dilakukan treater, yaitu menghilangkan caustic, oxygenates, sulfur, alcohols, carbonyls, mercaptans, water, arsine dan fosfin yang merupakan racun bagi katalis di SHU Reaktor. Selanjutnya mix C4 akan direaksikan bersama hidrogen di SHU Reaktor sehingga merubah butadiene menjadi 1-butene dan isomerisasi 1-butenemenjadi N-butene. N-buteneakan dialirkan ke Unit 36.

3. Unit 36 Catalytic Distillation Deisobutenizer Unit(CD HydroDeIB)

Unit 36 ini hanya terdiri dari satu kolom saja yaitu kolom CDDeib yang merupakan kolom tertinggi dan terbesar di RU VI saat ini. Di dalam kolom ini terdapat reaktor yang fungsinya sama dengan SHU Reaktor yaitu melanjutkan reaksi hidrogenasi dan isomerisasi pada butadiene dan 1-butene yang masih terikut dari Unit 35. Selanjutnya di kolom ini dilakukan pemisahan antara isobutene/isobutene dengan N-butene. Isobutene/isobutene

ditransfer ke tangki sebagai produk LPG, sedangkan N-butene dialirkan ke Unit 37.

4. Unit 37 Olefins Conversion Unit (OCU)

Unit 37 merupakan unit proses terakhir dimana propylene dihasilkan. Unit ini menerima feed dari Unit 34 berupa ethylene dan dari Unit 36 berupa N-butene. Di Unit 37 ini ethylene dan N-butene bersatu, kemudian dilakukan treater yaitu menghilangkan oxygenates, sulfur, alcohols, carbonyls danwater dengan target point yang lebih kecil. Selanjutnya ethylene dan N-butene direaksikan di dalam OCT Reaktor sehingga berubah menjadi Propylene, rumus kimianya : C2H4 + C4H8 2C3H6 . Proses selanjutnya adalah memisahkan Propylene dengan senyawa-senyawa yang masih terikut yaitu ehylene, propylene, N-butene, butane, C5, ethylene dan N-butene dikembalikan ke stream awal unit 37 sebagairecycle, propyleneditransfer ke tangki sebagai produk, Butane ditransfer ke tangki sebagai produk LPG dan C5 ditransfer ke tangki sebagai peroduk gasoline.

5. Unit 38 Regeneration System

Unit 38 ini merupakan supporting unit atau unit pendukung. Unit 38 ini berfungsi untuk meregenerasi absorber di 34-V-104, 35-V-101, 37-V-108 ini merupakan treater-treater di unit masing-masing dan katalis di 34-R-101, 35-R-101, 37-R-101 ini merupakan reactordari unit masing-masing.

6. Unit 39 Binary Refrigation System

kilang Pertamina lainnya yaitu karena untuk meliquidkan hidrokarbon ringan seperti ethylene dan propylene ini tidak menggunakan press yang tinggi tapi menggunakan temperatur yang sangat rendah (cryogenic).

4.1.5. Produk RU VI Balongan

Produk olahan yang dihasilkan oleh PT Pertamina (Persero) RU VI Balongan sebagai berikut :

a. Produk Bahan Bakar Minyak (BBM)

Premium (88) : 57.500 BPSD

Kerosene : 9.300 BPSD

Automotive Diesel Oil(ADO) : 29.600 BPSD Decant Oil danFuel Oil : 8.500 BPSD b. Produk Bahan Bakar Khusus (BBK)

Pertamax Plus – RON 95 : 580 BPSD Pertamax – RON 92 : 10.000 BPSD c. Produk Non Bahan Bakar Minyak (NBBM)

Liquid Petroleum Gas(LPG) : 580 BPSD

Propylene : 600 ton/hari

Ref. Fuel Gas : 125 ton/hari

4.1.7. Perencanaan Produksi PT Pertamina (Persero)

Salah satu aktivitas Refinery Planning and Optimazation yaitu merencanakan kebutuhan crude yang akan diolah. Kebutuhan tersebut dituangkan dalam rencana kerja tahunan, kemudian dijabarkan lebih lanjut menjadi rencana kerja bulanan (STS).

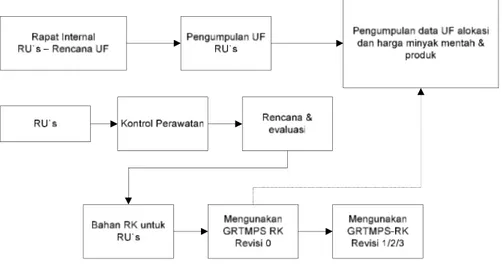

Rencana kerja tahunan dibuat satu tahun sebelum periode tahun yang direncanakan akan berjalan. Sebelumnya, diadakan rapat internal RU VI Balongan terlebih dahulu yang menjelaskan tentang keadaan kilang pada tahun yang akan datang, serta menjelaskan juga jika akan terjadi perbaikan pada peralatan– peralatan kilang. Berdasarkan kondisi kilang pada tiap bulannya, maka akan ditetapkan target utility factor (UF) untuk tiap–tiap unit produksi.

Hasil UF yang telah direncanakan akan dibawa dan diserahkan ke Pertamina pusat untuk diperiksa dan ditinjau bersama–sama dengan rencana UF dari RU yang lain. Pertamina pusat dalam hal ini bertugas mencarikan Crude Oil ke supplier–supplier dan membuat alokasi pasokan crude oil ke semua RU secara merata sesuai kebutuhan dan rencana UF masing–masing RU. Setelah RK disetujui kemudian dibuatlah Short Term Survey(STS). Pola penyusunan rencana kerja tahunan dan rencana kerja bulanan seperti pada gambar dibawah ini.

Sumber : Refinery Planning and Optimization

Gambar 4.8. Pola Penyusunan Rencana Kerja Tahunan (RK)

4.2. Pengumpulan Data

4.2.1. Short Term Survey (STS)

Pada proses perencanaan produksi, perlu adanya integrasi dari semua aspek yang dapat mempengeruhi perencanaan. Perencanaan produksi dalam 1 tahun dibuat berdasarkan hasil dari pengoptimalisasian jumlah material yang harus dipesan maupun jumlah produk yang harus diproduksi yang nanti akan di Break Down menjadi perencanaan produksi bulanan/Short Term Survey (STS). STS tersebut berupa perintah dari bagian Supply Chain & Distribution untuk melakukan Break down kembali untuk selanjutnya dijadikan Rencana Pengolahan Harian (RPH).

STS yang digunakan dalam penyusunan laporan ini menggunakan STS Bulan Mei 2013. Data-data yang terdapat dalam STS mencakup total volume feed yang harus diproses dan produk yang harus dihasilkan dalam sebulan. Karena proses yang terjadi merupakan proses kontinu dan produk yang diolah pun adalah produk kontinu, maka kapabilitas proses yang terjadi cenderung stabil dari hari ke hari. Jumlah feed yang diproses per hari merupakan pembagian antara total feed dalam sebulan dengan jumlah hari dalam sebulan, begitu pula dengan perhitungan jumlah produk yang dihasilkan dalam sebulan. Angka yang menunjukkan volume feed dan produk ini nantinya akan dijadikan target produksi bagi unit pengolahan yang bersangkutan.

Selain mencakup informasi mengenai target volume feed dan produk, STS juga menyediakan data mengenai target utilitas dari masing-masing unit. Semakin tinggi utilitas unit tentu semakin baik karena hal ini berkaitan dengan

harus menyesuaikan dengan perhitungan optimasi yang telah dilakukan dengan software. STS juga melingkupi data-data lain yang berhubungan dengan rencana produksi bulanan seperti harga BPP, target nilai oktan, dan lain-lain.

Dalam melakukan proses produksi harian, STS tidak mutlak menjadi satu-satunya pertimbangan. Kita harus ingat bahwa perhitungan yang dilakukan sehingga menghasilkan STS ini merupakan perhitungan dalam kondisi yang diasumsikan ideal. Namun pada kenyataannya kondisi di lapangan tidak selalu sesuai dengan harapan, misalnya masalah ketersediaan minyak mentah. Oleh karena itu, sebelum melakukan pembuatan rencana harian, maka karyawan-karyawan yang bersangkutan melakukan rapat yang disebut rapat RCC untuk mengintegrasikan informasi-informasi dari keenam unit pengolahan Pertamina sehingga alokasi minyak mentah dan bahan baku lainnya sesuai dengan kebutuhan masing-masing unit pengolahan dan tidak ada pihak yang dirugikan.

4.2.2. Produksi dan Material Balance Unit ROPP

Sebuah unit produksi merupakan unit yang mengolah feed menjadi produk jadi dan siap dipasarkan. Oleh karena itu tentunya jumlah feed yang diolah harus sama dengan jumlah produk yang dikeluarkan ditambah dengan loses selama produksi berlangsung. Inilah yang dinamakan material balance.

Dimana :

Input = Output + Loses

banyak produk, sebagiannya kembali ke unit produksi lain di RU VI, sebagian lainnya langsung dikirim ke tangki dan siap dipasarkan.

4.2.3. Data Level Tangki

Salah satu fokus utama dari aliran rantai pasok RU VI Pertamina adalah bagaimana caranya agar stok yang ada mampu memenuhi demand pasar. Selain itu constraint lainnya adalah agar stok tersebut tidak melebihi kapasitas tangki yang tersedia (over production). Berbeda dengan produk manufaktur, produk jadi berupa BBM dan NBBM dari RU VI Pertamina ini memerlukan tempat penyimpanan khusus berupa tangki yang berbeda untuk masing-masing jenis produk. Perbedaan jenis produk ini berpengaruh pada treatment yang harus diberikan dalam masing-masing tangki penyimpanan misalnya berupa pemanasan pada minyak yang disimpan.

Selain memiliki kapasitas maksimal, masing-masing tangki juga memiliki kapasitas minimal. Kapasitas minimal tersebut menunjukkan level volume terkecil dimana isi tangki dapat dipompakan. Stok masing-masing tangki tentu harus melebihi kapasitas minimal tersebut. Masing-masing tangki menyimpan satu jenis produk karena produk tidak boleh dicampur. Namun terdapat pula beberapa tangki yang dikhususkan untuk melakukan pencampuran (blending) untuk menghasilkan premium, pertamax, solar, dan lain-lain.

Aliran tangki telah diatur sedemikian rupa oleh bagian Oil Movement. Dengan berkoordinasi dengan divisi Refinery Planning and Optimization, bagian ini mengoperasikan pergerakan minyak dalam tangki. Pergerakan tersebut dilakukan untuk memproses intake, pendistribusian, maupun pencampuran. Instruksi akan diterima bagian Oil Movement saat pencampuran harus dilakukan.

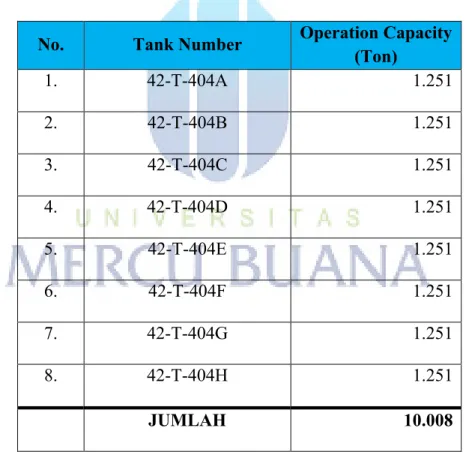

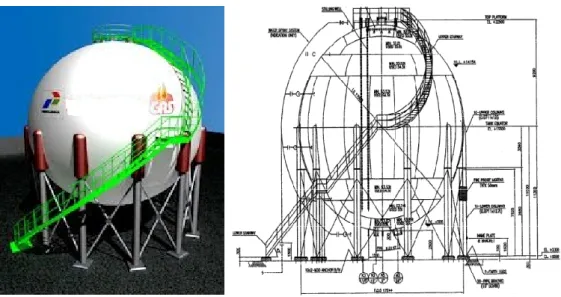

4.2.3.1. Tangki Propylene

RU VI Balongan memiliki 8 tangki propylene yang masing-masing memiliki kapasitas design tangki yang sama yaitu 2.500 m3atau 1.251 ton.

Tabel 4.2. Tabel Kapasitas Tangki Propylene

No. Tank Number Operation Capacity

(Ton) 1. 42-T-404A 1.251 2. 42-T-404B 1.251 3. 42-T-404C 1.251 4. 42-T-404D 1.251 5. 42-T-404E 1.251 6. 42-T-404F 1.251 7. 42-T-404G 1.251 8. 42-T-404H 1.251 JUMLAH 10.008

Gambar 4.10. Tangki Propylene

4.2.4. Data Permintaan Pasar

Target Penjualan Propylene RU VI Balongan saat ini yang paling utama adalah PT. Candra Asri di Cilegon, Banten. Selain itu secara intermitten, artinya tidak selalu ada tiap bulannya, dijual ke PT PON Gresik dan yang lainnya untuk ekspor ke luar negeri, yaitu Kaohsiung-Taiwan, Batangas-Filipina, Zhapu-China, Maphtaput-Thailand.

Tabel 4.3. Permintaan Pasar pada tahun 2012

Tujuan Pemasaran Jumlah (Ton)

PT. Candra Asri-Cilegon 71.850

PT. PON-Gresik 3.000

Kaohsiung-Taiwan 13.066

Batangas-Filipina 1.800

4.3. Pengolahan Data

4.3.1. Produk yang direncanakan

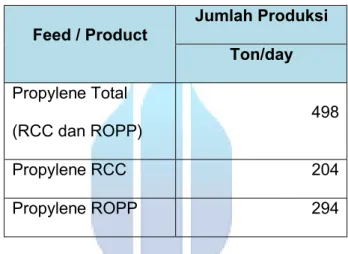

Perencanaan pengolahan produk yang telah ditentukan sesuai dengan STS bulan Mei 2013 sebagai acuan dalam memproduksi produk berikut jumlah volume produk yang harus diproduksi. Rencana Produksi Propylene ROPP target sebesar 294 Ton/day.

Tabel 4.4 Tabel STS Propylene Mei 2013

Sumber : STS bulan Mei 2013 PT Pertamina RU VI Balongan

4.3.2. Hasil Proses Pengolahan ROPP

Dalam melakukan proses produksi harian, STS tidak mutlak menjadi satu-satunya pertimbangan. Kita harus ingat bahwa perhitungan yang dilakukan sehingga menghasilkan STS ini merupakan perhitungan dalam kondisi yang diasumsikan ideal. Namun pada kenyataannya kondisi di lapangan tidak selalu sesuai dengan harapan, misalnya masalah ketersediaan minyak mentah.

Hasil dari pengolahan minyak mentah dari unit CDU, unit ARDHM, dan unit RCC menghasilkan komponen–komponen, diantaranya dari Unit CDU

Feed / Product Jumlah Produksi Ton/day Propylene Total (RCC dan ROPP) 498 Propylene RCC 204 Propylene ROPP 294

Gasoil, dan DMAR, dan untuk unit RCC menghasilkan komponen propylene, LPG, RCC Naptha, LCO, decant

terbagi berdasarkan

digunakan untuk membuat suatu produk. Minyak mentah adalah

kondisi minyak mentah mempengaruhi kapasitas yang dijalankan oleh unit RU VI termasuk ROPP.

Perubahan kondisi minyak mentah baik itu komposisi atau kapasitasnya akan mempengaruhi kapasitas di CDU

kondisi tersebut akan merubah kondisi operasinya, jika kapasitasnya rendah maka Gasoil, dan DMAR, dan untuk unit RCC menghasilkan komponen

propylene, LPG, RCC Naptha, LCO, decant dan coke. Nilai–nilai tersebut sudah terbagi berdasarkan yield, yield adalah persentase komponen yang dapat digunakan untuk membuat suatu produk.

Minyak mentah adalah feed utama sebuah Unit Pengolahan. kondisi minyak mentah mempengaruhi kapasitas yang dijalankan oleh unit RU VI termasuk ROPP.

Gambar 4.11. Proses Produksi RU VI Balongan

Perubahan kondisi minyak mentah baik itu komposisi atau kapasitasnya akan mempengaruhi kapasitas di CDU ARHDM RCC ROPP.

kondisi tersebut akan merubah kondisi operasinya, jika kapasitasnya rendah maka Gasoil, dan DMAR, dan untuk unit RCC menghasilkan komponen berupa offgas, nilai tersebut sudah adalah persentase komponen yang dapat

utama sebuah Unit Pengolahan. Perubahan kondisi minyak mentah mempengaruhi kapasitas yang dijalankan oleh unit-unit di

Proses Produksi RU VI Balongan

Perubahan kondisi minyak mentah baik itu komposisi atau kapasitasnya akan ROPP. Perubahan kondisi tersebut akan merubah kondisi operasinya, jika kapasitasnya rendah maka

kondisi normal disebut maximum case, dan jika kilang dalam kondisi normal disebut normal case. Begitu juga dengan ROPP, perubahan di upstream akan mengubah kondisi operasi dan material balance ROPP.

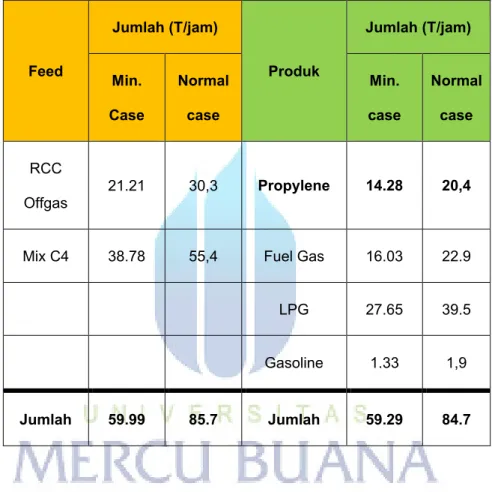

Tabel 4.5 Material Balance ROPP

Feed Jumlah (T/jam) Produk Jumlah (T/jam) Min. Case Normal case Min. case Normal case RCC Offgas 21.21 30,3 Propylene 14.28 20,4

Mix C4 38.78 55,4 Fuel Gas 16.03 22.9

LPG 27.65 39.5

Gasoline 1.33 1,9

Jumlah 59.99 85.7 Jumlah 59.29 84.7

Dari tabel di atas, produksi propylene ROPP saat kondisi normal (normal case) adalah 20,40 T/jam atau 489,60 T/hari. Namun karena pada saat ini unit RCC tidak dapat beroperasi dalam kondisi normal case maka dampaknya unit ROPP juga hanya akan beroperasi pada minimum case yaitu produk propylene yang dihasilkan 14,28 T/jam atau 342,72 T/hari.

diambil berdasarkan data real produksi propylene RCC di bulan September 2012 dengan asumsi pada bulan tersebut kondisi operasi RCC stabil). Sehingga produksi total propylene adalah 719,42T/hari.

4.3.3. Data Tangki Propylene

Tangki propylene digunakan untuk menampung produk propylene hasil produksi untuk disimpan (storage) sebelum dikapalkan.Setiap tangki dilengkapi dengan satu main pump dan satu spare pump yang digunakan untuk mentransfer dari tangki ke kapal, dan memiliki Pressure Safety Valve (PSV) yang akan membuang tekanan media di dalam tangki ke flare jika tekanan melebihi diatas settingannya.

Tangki memiliki batasan minimum level, sehingga media di dalam tangki dalam hal ini propylene masih bisa dipompakan dan tangki juga memiliki batasan maksimum level sehingga PSV tidak popping (terjadi pembuangan tekanan ke flare). Batasan minimal sebuah tangki propylene bisa dilihat dari data sheet pompanya, berapa NPSH (Net Pressure Suction Head), NPSH adalah batasan press suction, dimana pompa masih bisa bekerja dengan baik.

Sesuai dengan data sheet Tangki 42-T-404 dan pompa 42-P-404 pada Lampiran 4 dan 5, maka diperoleh data sebagai berikut:

NPSH : 1,5 meter (media air) SG propylene : 0.49

Berdasarkan data di atas dan data yang telah diolah dan diperhitungkan, maka batasan minimum level propylene dalam tangki adalah 250 ton. Dari data ini maka didapatkan batasan minimum berat propyleneyang diperbolehkan secara keseluruhan dalam 8 tangki yang ada adalah 2.000 ton.

Sedangkan batasan maksimum level propylene dalam 1 tangki dilihat dari kemampuan tangki dalam menyimpan propylene, dalam hal ini yang menjadi data bahan pertimbangan adalah settingan press operasi tangki, setelah diolah sedemikian rupa. Maka batasan maksimum level propylene dalam tangki adalah 1000 ton. Yang berarti untuk 8 tangki adalah 8.000 ton. Data ini menjadi acuan juga dalam menyusun penjadwalan pengkapalan propylene.

4.3.4. Data Pendukung Penjadwalan Produk Propylene 4.3.4.1. Data Input

Sebelum melakukan penjadwalan kebutuhan material untuk produk PT Pertamina – Refinery Unit VI Balongan, dibutuhkan beberapa input sebagai pendukung dalam proses penjadwalan, berikut data input:

a. Persediaan

Dalam melakukan penjadwalan material diperlukan hasil persediaan dari bulan sebelumnya, yang paling akurat yang kami ambil adalah persediaan atau stock propylene pada tanggal 31 Mei 2013.

Tabel 4.6 Stock Tangki Propylene Akhir Mei 2013 No. Tank Number Stock Akhir Mei 2013

(Ton) 1. 42-T-404A 320 2. 42-T-404B 420 3. 42-T-404C 0 4. 42-T-404D 630 5. 42-T-404E 560 6. 42-T-404F 440 7. 42-T-404G 320 8. 42-T-404H 512 JUMLAH 3.202

b. Kebutuhan yang harus dipenuhi

Kebutuhan propylene ini telah disesuaikan dengan STS (Short Term Survey) bulan Mei 2013, yaitu:

Tabel 4.7. Jumlah Produksi Propylene

Feed / Product

Jumlah Produksi Ton/day

Propylene Total (RCC dan ROPP) 498

Propylene RCC 204

c. PermintaanPasar

Permintaan Propylene yang rutin setiap bulannya selalu ada adalah dari PT Chandra Asri Petrochemical sebesar 16.000 ton per bulan.

d. Lifting

Lifting adalah transfer dari tangki ke kapal. Hal yang menjadi pertimbangan dalam lifting ini adalah daya muat kapal dan tingginya permukaan air dari dasar laut di labuhan yang hanya 7 meter (data diperoleh dari hasil wawancara), berikut data daya muat kapal.

Tabel 4.8. Daya Muat Kapal

No Nama Kapal Daya Muat (Ton)

1. MT.Gas Natuna 1.600 2. MT. Gas Aria 1.600 3. MT. Gas Indonesia 1.500 4. MT. Buena Estela 1.600 5. MT. Buena Suerte 1.600 6. MT. Langkawi 1.900 7. MT. Cefalu 1.800 8. MT. Bente Kosan 1.800 9. MT. Lizzie Kosan 1.800

e. Leadtime

Leadtime adalah waktu yang dibutuhkan kapal untuk bongkar muat dan perjalanan. Dari data yang didapatkan dari hasil wawancara untuk melakukan perjalanan dari PT Pertamina RU VI Balongan ke PT Chandra Asri, Anyer membutuhkan 1 hari, dan bongkar muat 1 hari.

4.3.4.2. Schedulling Pengkapalan

Setelah mengetahui data-data input yang dibutuhkan, maka kami sudah dapat menyusun jadwal pengkapalan dengan metoda simulasi sederhana pada bulan Januari-Desember 2013 dengan melakukan perbaikan pada Produksi Real bulan Januari-Mei 2013 dilanjutkan dengan Simulasi Perbaikan untuk bulan Juni-Desember 2013 dengan data-data yang telah dikumpulkan dan diolah.

Berikut adalah Data-data Input yang dibutuhkan untuk menyusun jadwal pengkapalan propylene mulai bulan Juni 2013:

Stock : Persediaan terakhir 1 Juni 2013 (3202 Ton)

Input Produksi : Produksi aktual propylene per hari (asumsi stabil di 719.42 Ton)

Produksi Real : Pembulatan dari nilai input produksi

STS : Target produksi

Lifting : Jumlah propylene yang dikapalkan Buyer : Nama dan alamat pembeli

4.3.4.3. Produksi Real Bulan Januari - Mei 2013

Dibawah ini merupakan stock produksi dan lifting aktual yang terjadi pada PT Pertamina RU VI Balongan yang dituangkan dalam format simulasi yang akan kami susun.

Gambar 4.12 Grafik Produksi Real Pertamina Januari-Mei 2013

Dari grafik di atas dapat terlihat bahwa dari Bulan Januari, Februari, April dan Mei terjadi over ullage atau kekurangan stock. Hal ini bukan merupakan kondisi ideal karena akan mempengaruhi operasional pompa seperti dikatakan pada Bagian 4.3.3. Data Level tangki yang menyebutkan bahwa level tangki minimum adalah 2.000 ton atau ullage maksimum adalah 8.000 ton. Hal ini disebabkan karena tidak ada keseimbangan antara jumlah produksi dan jumlah lifting/penjadwalannya.