p-ISSN 2614-3445|e-ISSN 2656-422X

JTM - JURNAL TEKNIK MESIN Vol. 2 No. 2, Halaman: 53 - 62 November 2019

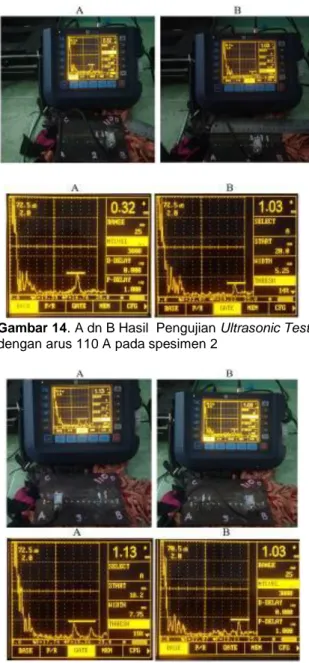

ANALISA CACAT LAS PADA PENGELASAN SMAW BUTT JOINT DENGAN VARIASI ARUS

Didik Setiawan

1, Imran

21,2

Jurusan Teknik Mesin, Politeknik Negeri Bengkalis Riau

1

Email: [email protected]

2