LAPORAN

PRAKTEK KERJA LAPANG (PKL)

PABRIK KELAPA SAWIT PT. WARU KALTIM PLANTATION KECAMATAN WARU KABUPATEN PENAJAM PASER UTARA

KALIMANTAN TIMUR

Oleh

Mitra Sella Suliani Nim. 080 500 190

PROGRAM STUDI TEKNOLOGI PENGOLAHAN HASIL PERKEBUNAN JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA SAMARINDA

LAPORAN

PRAKTEK KERJA LAPANG (PKL)

PABRIK KELAPA SAWIT PT. WARU KALTIM PLANTATION KECAMATAN WARU KABUPATEN PENAJAM PASER UTARA

KALIMANTAN TIMUR

Oleh

Mitra Sella Suliani Nim. 080 500 190

Karya Ilmiah Sebagai Salah Satu Syarat untuk Memperoleh Sebutan Ahli Madya Pada Program Diploma III Politeknik Pertanian Negeri Samarinda

PROGRAM STUDI TEKNOLOGI PENGOLAHAN HASIL PERKEBUNAN JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA SAMARINDA

HALAMAN PENGESAHAN Judul Laporan PKL Nama Nim Program Studi Jurusan : : : : :

Pabrik Kelapa Sawit PT. Waru Kaltim Plantation Kecamatan Waru, Kabupaten Penajam Paser Utara Kalimantan Timur.

Mitra Sella Suliani 080 500 190

Teknologi Pengolahan Hasil Perkebunan Teknologi Pertanian

Pembimbing,

Ahmad Zamroni, S.Hut.,MP Nip. 198308242009121006

Penguji,

Edy Wibowo, S.TP.,M.Sc Nip. 197411182000121001

Menyetujui / Mengesahkan

Ketua Program Studi Teknologi Pengolahan Hasil Perkebunan Politeknik Pertanian Negeri Samarinda

Edy Wibowo, S.TP.,M.Sc Nip. 197411182000121001

KATA PENGANTAR

Puji syukur saya panjatkan kehadirat Allah SWT karena atas segala Rahmat dan Karuniannya, sehingga penulis dapat menyelesaikan laporan Praktek Kerja Lapang (PKL) di PT. Waru Kaltim Plantation, hingga tersusunya laporan ini.

Penyusunan laporan ini merupakan salah satu syarat untuk menyelesaikan Tugas Akhir di Politeknik Pertanian Negeri Samarinda dan mendapat sebutan Ahli Madya.

Keberhasilan dan kelancaran dalam pelaksanaan PKL ini juga tidak terlepas dari peran serta dan bantuan dari beberapa pihak. Oleh karena itu dalam kesempatan ini penulis ingin mengucapkan terima kasih kepada :

1. Orang tua yang senantiasa memberikan dukungan dan do’a.

2. Ir. Wartomo selaku Direktur Politeknik Pertanian Negeri Samarinda. 3. Bapak Edy Wibowo Kurniawan, S.TP.,M.Sc Selaku Dosen Penguji. 4. Bapak Ahmad Zamroni, S.Hut.,MP Selaku Dosen Pembimbing.

5. Seluruh Staf Administrasi, Teknisi Teknologi Pengolahan Hasil Perkebunan. 6. Seluruh Karyawan PT. Waru Kaltim Plantation dan Mill Manager Bapak

Ikuten Tondang serta Asisten PT. Waru Kaltim Plantation.

7. Bapak Sujaka Yunpiter selaku Asisten Kebun Afdeling Fanta dan sebagai pembimbing lapangan.

8. Rekan-rekan mahasiswa dalam kelompok PKL, serta mahasiswa Program Studi Teknologi Pengolahan Hasil Perkebunan, yang telah bersedia membantu penulis dalam menyelesaikan tulisan ini.

Semoga apa yang mereka berikan kepada penulis baik do’a maupun dukungan moral dapat dibalas oleh Tuhan Yang Maha Esa. Dalam penyusunan laporan ini penulis sadar bahwa laporan ini masih jauh dari kesempurnaan dan masih banyak terdapat kekurangan. Maka dari itu penulis sangat mengharapakan saran dan kritik yang bersifat membangun demi kesempurnaan laporan ini.

Akhirnya penulis mengharapkan semoga laporan ini dapat bermanfaat dan dapat digunakan sebagai bahan sumber ilmu pengetahuan bagi kita semua, Amien.

Penulis

DAFTAR ISI KATA PENGANTAR... DAFTAR ISI... DAFTAR TABEL... DAFTAR LAMPIRAN... I. Pendahuluan... A. Latar Belakang... B. Tujuan... C. Hasil Yang Harapkan... II. Kadaan Umum Perusahaan...

A. Tinjauan Umum Perusahaan... B. Manajemen Perusahaan... C. Lokasi dan Waktu Kegiatan PKL... III. Hasil Kegiatan Kerja Prektek Lapangan... A. Pengolahan Minyak Kelapa Sawit... 1. Kriteria Panen... 2. Pemanenan... 3. Pengangkutan Buah dari TPH ke Pabrik... 4. Penerimaan Buah di Pabrik... 5. Grading atau Sortasi... 6. Perebusan atau Sterilizer... 7. Pemipilan atau Penebahan... 8. Pelumatan... 9. Pengepressan... 10. Klarifikasi atau Pemurnian Minyak... 11. Penyimpanan dalam Tangki Timbun... B. Pengolahan Inti Sawit... 1. Pemisahan biji dan Serat...

Halaman i ii ii iv 1 1 3 3 4 4 6 7 8 8 8 10 13 15 17 20 23 25 27 29 30 34 34

2. Pemecah Biji... 3. Pemisah Inti dan Cangkang... 4. Pengeringan Inti... 5. Penimbunan Inti Sawit... C. Pengolahan Limbah Pabrik Sawit... 1. Pengolahan Limbah Padat... 2. Pengolahan Limbah Cair... D. Pengambilan Sampel CPO...

1. Pengambilan Sampel di Tangki Timbun... E. Analisa Pengujian Mutu Minyak Sawit...

1. Penentuan Kandungan ALB... 2. Penentuan Kadar Air... 3. Penentuan Kadar Kotoran... F. Analisa Pengujian Inti Sawit... 1. Penentuan Kadar Air Inti Sawit... 2. Penentuan Kadar Kotoran Inti Sawit... IV. Kesimpulan... A. Kesimpulan... B. Saran... DAFTAR PUSTAKA... LAMPIRAN... 36 38 40 42 44 44 46 50 50 51 51 54 56 59 59 61 63 63 63 65 66

DAFTAR LAMPIRAN No. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. Tubuh Utama Gambar Pemanenan... Pengangkutan TBS ke TPH... Hasil Pemanenan di TPH... Pengangkutan Buah... Jembatan Timbang... Sortasi... Loding Ramp ... Transfer Lori... Sterilizer... Threser... Digester... Screw Press... Sand Trap Tank... Vibrating Screen... Clarifier Tank... Wet Oil Tank... Purifier... Vacuum Dreyer... Sludge Tank... Sludge Sentifuge... Tangki CPO... Ploshing Drum... Ripple Mill ... LTDS 1 dan LTDS 2 ... Hdrocylone ... Kernel Dryer ... Halaman 67 67 67 68 68 69 69 70 70 71 71 72 72 73 73 74 74 75 75 76 76 77 77 78 78 79

27. 28. 29. 30. 31. 32. 33. 34. 35.

Tangki Penimbunan Kernel... Pengemasan ... Penjahitan Karung ... Pengukuran CPO ... Pengukuran Suhu... Gambaran Standar Mutu PT. Waru Kaltim Plantation... Diagram Aliran Pengolahan TBS Kerja PT. Waru Kaltim Plantation... Diagram alir pengolahan Crude Oil... Diagram Proses Pengolahan Kernel...

79 80 80 81 81 82 83 83 84

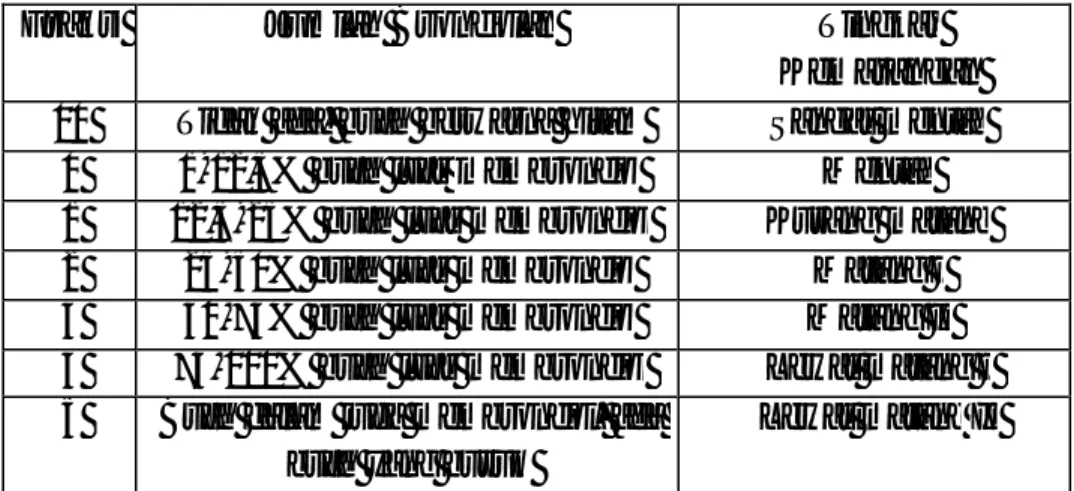

DAFTAR TABEL Tabel 1. 2. 3. 4. Tubuh Utama

Hubungan Fraksi TBS, Tingkat Kematangan, dan Jumlah Brondolan... Spesifikasi Persyaratan Mutu CPO Menurut Standar Nasional Indonesia (SNI) 01-0016-1998... Komposisi Kimia Limbah Pabrik Kelapa Sawit... Baku Mutu Limbah Cair pada PKS. Waru Kaltim Plantation... Halaman 9 33 47 47

I. PENDAHULUAN

A. Latar Belakang

Bagi indonesia, tanaman kelapa sawit memiliki arti penting bagi pembangunan perkebunan nasional. Selain mampu menciptakan kesempatan kerja yang mengarah pada kesejahteraan masyarakat, juga sebagai sumber perolehan devisa negara. Indonesia merupakan salah satu produsen utama minyak sawit (Fauzi, dkk, 2007).

Prospek pasaran dunia untuk minyak sawit dan produk-poduknya cukup bagus. Karena itu, perkebunan kelapa sawit sekarang telah diperluas secara besar-besaran dengan pola perkebunan besar, pola kebun inti, pola Perkebunan inti Rakyat (PIR), atau pola kredit Koperasi Primer untuk Anggota (KKPA). Sistem perkebunan ini dapat ditangani oleh perkebunan negara, perkebunan swasta, serta masyarakat baik secara mandiri maupun bermitra dengan perusahaan perkebunan (Sunarko, 2007).

Minyak sawit dan minyak inti sawit umumnya digunakan untuk pangan dan nonpangan. Dari segi pangan, minyak sawit atau minyak inti sawit digunakan sabagai bahan untuk membuat minyak goreng, lemak pangan, margarin, lemak khusus (subsitusi cacao butter), kue, biskuit, atau es krim. Produk pangan ini umumnya dihasilkan melalui proses fraksinasi, rafinasi, dan hidrogenasi (Sunarko, 2007).

PT. Astra Agro Lestari Tbk. Merupakan salah satu perusahaan yang telah lama berkecimpung di dunia industri kelapa sawit. Perusahaan ini telah

memberikan kontribusi besar terhadap laju perekenomian nasional karena berperan dalam menyumbang devisa bagi negara dan meningkatkan perekonomian masyarakat sekitar. Dengan menerapkan konsep pengolahan yang berkawasan lingkungan, maka tidaklah mengherankan jika perusahaan ini telah banyak mendapatkan penghargaan dari beberapa instansi terkait, baik sekala Nasional maupun internasional. Sehingga ekosistem yang ada di daerah tersebut tetap terjaga kelestraiannya serta pihak perusahaan memberikan kontribusi sosial maupun ekonomi terhadap masyarakat sekitar dalam bentuk bantuan pengobatan gratis.

Politeknik Pertanian Negeri Samarinda Program Studi Teknologi Pengolahan Hasil Perkebunan (TPHP) merupakan suatu wadah pendidikan yang diharapkan mampu menyiapkan tenaga ahli dibidang perkebunan khususnya Teknologi Pengolahan Hasil Perkebunan.

B. Tujuan

Praktek Kerja Lapangan ini bertujuan agar mahasiswa :

1. Dapat mengetahui secara jelas tentang pengolahan TBS mulai dari tahap pemanenan buah kelapa sawit sampai pada proses pengolahan TBS menjadi CPO.

2. Dapat langsung mempraktekkan dan membandingkan teori yang diperoleh di kampus dengan praktek kerja lapang di PT. Waru Kaltim Plantation.

3. Dapat mengetahui sumber mutu dari CPO dan biji sawit yang dihasilkan pada PT. Waru Kaltim Plantation.

C. Hasil Yang Diharapkan

1. Agar mahasiswa dapat menguasai kegiatan yang dilaksanakan oleh perusahaan.

2. Melatih mahasiswa agar mampu dan terampil dalam melakukan suatu pekerjaan di perusahaan pengoalahan kelapa sawit.

II. KEADAAN UMUM PERUSAHAAN

A. Tinjauan Umum Perusahaan 1. PT. Waru Kaltim Plantation

PT. Waru Kaltim Plantation (PT. WKP) merupakan perusahaan perkebunan swasta nasional yang mengelola perkebunan kelapa sawit dan industri pengolahan Pabrik Minyak Kelapa Sawit (disingkat PMKS) dengan mengolah TBS menjadi CPO (Crude Palm Oil) dan Inti Sawit (Kernel). Dan mulai beroperasi pada 26 Januari 1987, sesuai dengan Akta Penderian Perseroan Nomor 50 Keputusan Menteri Kehakiman No. C2-8359-HT 01.01.Tahun 1988. Dengan areal perkebunan seluas 7.729,35 ha yang terdiri dari HGU No.33/1985 tertanggal 11 September 1985 = 6.464.36 ha dan HGU No.22/1998 tertanggal 10 Juni 1998 = 1.265,64 ha.

Operasional perkebunan juga didasarkan pada Pendirian PT (Persero). WKP Keputusan Menteri Kehakiman No.C2.9269.HT.01.04.Th’93 tertanggal 17 September 1993. Akte Notaris Dede Munajat SH, Izin Usaha Tetap Pertanian dari BKPM No.206/T/Perkebunan/2001 tertanggal 28 Juni 2001, Rekomendasi Penggunaan dan Penyimpanan Peptisida dari Dinas Kehutan dan Perkebunan Kab.PPU No.525/09/Bun/VIII/2004, Izin Usaha Perkebunan dari Bupati No.006 Tahun 2005 tertanggal 22 Agustus 2005, Kehutanan dan Perkebunan Kab.PPU No.525/09/Bun/VIII/2004, Izin Usaha Perkebunan dari Bupati No.006 Tahun 2005 tertanggal 22 Agustus 2005, dan Pengesahan Revisi Dokumen AMDAL oleh Kepala Bappeda PPU

selaku Ketua Komisi AMDAL PPU No.666/957/Fb-Bapp/2005 tertanggal 22 September 2005.

Lokasi perkebunan kelapa sawit seluas 7.730.00 ha berada di Kelurahan Waru, Desa Sesulu dan Desa Api-api Kecamatan Waru Kabupaten Penajam Paser Utara.

Akses menuju perusahaan dapat dicapai melalui Balikpapan dengan jarak ± 30 kmke desa Waru. Lokasi Pabrik dan Kantor perusahaan berada 12 km dari jalan trans Kalimantan ke arah Tanah Grogot. Untuk bidang Perkebunan Kelapa Sawit PT. Astra Agro Lestari Tbk memiliki lima anak perusahaan, antara lain PT. Waru Kaltim Plantation, PT. Sukses Tani Nusa (STN) Waru, PT. Subur Abadi Plantation (SAP) Telen Kutim, PT. Sumber Kharisma Persada (SKP), Sangkulirang dan PT. Karya Eka Daya (KEB) Waru.

Pembangunan kebun dimulai pada tahun 1989, sedangkan PKS dengan kapasitas 30 ton TBS/jam. Dibangun tahun 1995 dan proses produksi atau pengolahan di PMKS dimulai pada bulan Agustus 1996. Sejalan dengan berjalannya waktu, terjadi peningkatan produksi Tandan Buah Segar (TBS) dan target produksi palm product, dan pada tahun 2003-2004 dilakukan peningkatan kapasitas oleh pabrik mejadi 60 ton TBS/jam dengan waktu produksi ± 23 jam dalam 1 hari. Untuk areal tanaman kelapa sawit PT. Waru Kaltim Plantation memiliki 10 Afdeling yaitu Afdeling Alfha lama, Afdeling Alfha baru, Afdeling Bravo, Afdeling Charlie, Afdeling Delta, Afdeling Echo, Afdeling Fanta, Afdeling Golf, Afdeling

Hotel, dan Afdeling Indian, yang masing- masing Afdeling dipimpin oleh Asisten (Kepala Afdeling). Selain melakukan pengolahan TBS, PT. Waru Kaltim Plantation juga melakukan pengapalan Pelabuhan Khusus PT. Waru Kaltim Plantation, berdasarkan pemberian Hak Guna Bangunan No.550.2/777/BPN-PSR/PH-HGB/1997 seluas 40.043 m2

di Desa Bluminung, Kecamatan Penajam Kabupaten Penajam Paser Utara.

PT. Waru Kaltim Plantation memiliki dua kantor, salah satu kantor terletak disamarinda yang mengantur dan mengelola surat-surat yang akan dikirim ke pusat. Sementara yang satu mengatur dan mengolah data kegiatan di lapangan dan pabrik kelapa sawit (PKS). Untuk mengatur kegiatan di lapangan terdiri dari berbagai divisi yang mempunyai tugas berbeda dalam pekerjaan.

B. Manajemen Perusahaan

Secara struktural seluruh kegiatan yang berlangsung diperkebunan berada di bawah pimpinan Director of Operations (DO). Namun kegiatan yang ada di kantor pusat berbeda kepemimpinannya dengan di pabrik perkebunan. Pabrik ini dipimpinan oleh seorang Mill Manager yang bernama Bapak Ikuten Tondang dengan membawahi seorang Asisten, seorang Kepala Administrasi, dua orang Asisten Proses dan seorang Asisten Maintenance. Serta pada PKS Waru Kaltim Plantation terdapat Mandor Proses, Mandor Maintenace dan seorang Mandor Laboraterium.

1. Fill Manager

Merupakan pemegang jabatan tertinggi di Pabrik Kelapa Sawit PT. Waru Kaltim Plantation, membawahi seluruh karyawan lainnya dan bertanggung jawab terhadap seluruh lapangan dan adminstrasi.

2. Senior Asisten

Merupakan pemegang jabatan tertinggi kedua setelah maneger, Senior Asisten membawahi semua asisten dan kegiatan yang ada di kantor.

3. Kasie Administrasi

Kasie Administrasi sama dengan Kepala Tata Usaha. Kasie Administrasi bertanggung jawab atas semua hal yang ada di kantor seperti pembukuan, personalia, kasir, pembelian, pergudangan, dan office boy. 4. Asisten Proses

Asisten proses merupakan bawahan dari Senior Asisten. Asisten Proses adalah pemegang jabatan tertinggi di pabrik. Setiap Asisten Proses bertanggung jawab atas pekerjaan yang dipegangnya.

5. Mandor

Mandor adalah pembantu Asisten Proses yang bertugas di lapangan untuk mengarahkan dan mengawasi karyawan yang bekerja.

C. Lokasi dan Waktu Kegiatan Praktek Kerja Lapang (PKL)

Pelaksanaan Praktek Kerja Lapangan (PKL) dilakukan di PT. Waru Kaltim Plantation yang berlokasi di Desa Waru, Kecamatan Waru, Kabupaten Penajam Paser Utara, Provinsi Kalimantan Timur. Praktek Kerja Lapangan ini dimulai dari tanggal 8 Maret sampai tanggal 10 Mei 2011.

III. HASIL PRAKTEK KERJA LAPANGAN

A. Pengolahan Minyak Kelapa Sawit 1. Kriteria Panen

a. Tujuan

Untuk memperoleh TBS yang matang maksimal sehingga dapat diperoleh rendemen yang tinggi.

b. Dasar Teori

Tanaman kelapa sawit dianggap sudah mengahasilkan pada tahun ketiga atau keempat setelah ditanam. Sementara itu, buah kelapa sawit biasanya sudah dianggap matang sekitar 6 bulan setelah penyerbukan. Proses pemasakan tandan sawit dapat dilihat dari perubahan warna buahnya. Buah kelapa sawit yang masih mentah berwarna hijau karena berpengaruh zat klorofil. Selanjutnya akan berubah menjadi merah atau orange tercapai berarti minyak sawit yang terkandung dalam daging buah telah mencapai maksimal dan buah sawit akan lepas dari tangkai tandannya. Kriteria kematangan tandan dinyatakan dalam jumlah buah sawit yang sudah jatuh. Sebagai patokan, jumlah minimum buah sawit yang jatuh sebanyak 10 buah untuk tanaman muda menghasilkan dan 15 buah untuk tanaman tua menghasilkan (Sunarko, 2007).

Tabel 1. Hubungan Antara Fraksi TBS, Tingkat Kematangan, dan Jumlah Brondolan

Fraksi Jumlah Brondolan Tingkat

Kematangan 00 Tidak ada, buah berwarna hitam Sangat mentah

0 1-12,5% buah luar membrondol Mentah 1 12,5-25% buah luar membrondol Kurang matang 2 25-50% buah luar membrondol Matang I 3 50-75% buah luar membrondol Matang II 4 75-100% buah luar membrondol Lewat matang I 5 Buah dalam juga membrondol, ada

buah yang busuk

Lewat matang II Sumber : (Fauzi dkk, 2007)

c. Waktu dan Tempat Waktu : 10 Maret 2011

Tempat : Kebun Afdeling Fanta d. Alat dan Bahan

Pengamatan kriteria panen pada buah kelapa sawit dilakukan secara visual oleh para pemanen. Bahan yang digunakan tanaman kelapa sawit dan brondolan.

e. Prosedur Kerja

1) Sebelum melakukan pemanenan biasanya pemanen melihat secara langsung tanaman kelapa sawit yang akan dipanen.

2) Jika ada brondolan yang terjatuh pada piringan minimal 10 brondol maka buah tandan sawit siap tuk dipanen.

f. Hasil yang Diharapkan

Buah yang telah matang memiliki warna merah atau orange dan ditandai dengan lepasnya brondolan pada piringan minimal 10 buah brondolan dalam satu tandan buah kelapa sawit.

g. Pembahasan

Kriteria panen merupakan tahapan dalam pemanenan yang dilakukan sebelum memanen TBS sebab dengan kita mengetahui kriteria panen buah sawit maka kita dapat memperkirakan buah yang kita panen masak atau belum masak dengan melihat warna dan brondolan yang lepas dari pohon kelapa sawit.

2. Pemanenan a. Tujuan

Kegiatan panen bertujuan untuk mendapatkan tandan buah segar (TBS) dengan jumlah yang tinggi, memperoleh rendemen yang baik dan mendapatkan mutu minyak yang tinggi.

b. Dasar Teori

Tanaman kelapa sawit mulai berbunga dan membentuk buah setelah umur 2-3 tahun. Buah akan menjadi masak sekitar 5-6 bulan setelah penyerbukan. Proses pemasakan buah kelapa sawit dapat dilihat dari perubahan warna kulit buahnya. Buah akan berubah menjadi merah jingga ketika masak. Pada buah masak, kandungan minyak pada daging buah telah maksimal. Jika terlalu matang, buah kelapa buah sawit lepas dan jatuh dari tangkai tandannya. Buah yang jatuh tersebut membrondol.

Proses pemanenan pada tanaman kelapa sawit meliputi pekerjaan memotong tandan buah masak, memungut brondolan dan mengangkut nya dari pohon ke tempat pengumpulan hasil (TPH) serta ke pabrik (Fauzi dkk, 2007).

c. Waktu dan Tempat Waktu : 11 Maret 2011

Tempat : Kebun Afdeling Fanta d. Alat dan Bahan

Alat yang digunakan dalam pemanenan adalah tojok, dodos, kapak, gancu, angkong, karung dan sekop. Bahan yang digunakan adalah TBS kelapa sawit yang memenuhi kriteria panen.

e. Prosedur Kerja 1) Pemeriksaan TBS

Petugas pemanen memeriksa TBS yang siap dipanen dengan menghitung jumlah brondolan yang berada dipiringan minimal 10 buah brondolan dalam satu tandan buah sawit maka siap untuk dipanen.

2) Pemotongan Pelepah (Pruning)

Pelepah yang dipotong adalah pelepah yang berada di bawah buah yang akan dipanen (songgoh 2).

3) Pengumpulan Pelepah

Pelepah yang telah dipotong kemudian disusun rapi di gawang mati yang berada di luar piringan.

4) Pengambilan Buah

Tandan buah dipotong dekat dengan pokok dan menggunakan dodos atau egrek.

5) Pengutipan Berondolan

Semua brondolan dikutip dan dikumpulkan dalam karung dan ditumpuk di TPH.

6) Pengumpulan Buah

Buah kelapa sawit dan brondolannya dikumpulkan dan diangkut dengan menggunakan karung dan angkong melalui jalan paras rintis menuju TPH. Tangkai tandan dibentuk menyerupai cangkang kodok agar sebelum diangkut ke pabrik tidak kehilangan minyak.

7) Penyususnan TBS di TPH

TBS yang ada di TPH disusun rapi, agar memudahkan dalam perhitungan buah. Di kebun afdeling fanta buah disusun 5 TBS per baris. Rondolan di pisahkan, ditumpuk dalam karung yang berada di TPH.

f. Hasil yang Diharapkan

Dari hasil kegiatan pemanenan yang dilakukan pada tanggal 11 Maret 2011 melakukan kegiatan pemanenan di Blok 14 dan Blok 23 diperoleh sebanyak 5.380 TBS/kg yang siap diangkut untuk di proses.

g. Pembahasan

Pada kegiatan pemanenan yang kami lakukan di blok 14 dan blok 23. Setiap blok memiliki luasan sekitar 30 ha dengan jarak tanam 9 m serta membutuhkan tenaga kerja 60 orang dengan sistem ancak tetap. Dimana 10 hektar lahan akan dikepalai oleh mandor dengan membawahi 20 orang pemanen. Jadi, tiap orang pemanen memanen buah dengan luasan stengah hektar atau sebanyak 2 jalur paras rintis.

3. Pengangkutan Buah dari TPH ke Pabrik a. Tujuan

Kegiatan pengangkutan bertujuan untuk mengangkut tandan buah segar (TBS) beserta brondolannya ke pabrik, sehingga tidak terjadi buah bermalam di TPH atau dikebun (buah restan).

b. Dasar Teori

Menurut Setyamidjaja (1991), buah kelapa sawit hasil pemanenan harus segera diangkut ke pabrik, agar segera diolah. Buah yang tidak segera diolah akan menghasilk an minyak dengan kadar asam lemak bebas (ALB) tinggi. untuk menghindari terbentuknya asam lemak bebas, pengolahan harus dilaksanakan paling lambat 8 jam setelah pemanenan. Asam lemak bebas pada minyak kelapa sawit diakibatkan oleh kegiatan enzim lipase yang biasanya terjadi sebelum pemprosesan buah dilaksanakan. Buah kelapa sawit mengandung enzim lipase yang sangat aktif, yang dapat memecah lemak menjadi asam lemak dan gliserol, biasanya struktur sel buah matang tersebut rusak. Buah kelapa sawit yang

matang dan masih segar hanya mengandung 0,1% asam lemak. Tetapi buah-buah yang memar atau pecah, dapat mengandung asam lemak 50% hanya dalam waktu beberapa jam saja.

c. Waktu dan Tempat Waktu : 12 Maret 2011

Tempat : Kebun Afdeling Fanta d. Alat dan Bahan

Alat-alat ya ng digunakan dalam transportasi adalah tojok, karung, sekop, alat tulis, tali dan truk. Bahan yang digunakan adalah tandan buah segar dan brondol.

e. Prosedur Kerja

1) Blok pengangkutan ditentukan berdasarkan kegiatan panen yang di laksanakan.

2) Mempersiapkan alat dan bahan yang akan digunakan dalam pengangkutan.

3) Seluruh TBS yang telah dipanen dan dikumpul di TPH dilakukan pemeriksaan grading (tingkat kematangan buah) serta perhitungan jumlah buah oleh krani kebun.

4) Kemudian buah yang terkumpul di TPH siap untuk dia ngkut ke pabrik.

5) Pengangkutan buah menggunakan truk dengan petugas pengangkut terdiri dari 1 orang sopir dan 2 orang yang memasukan buah ke truk.

6) Buah yang akan dimasukan kedalam truk menggunakan tojok sedangkan yang brondol diambil menggunakan sekop dimasukan kedalam karung dan ditumpah kedalam truk.

7) Setelah buah selesai dimasukan kedalam truk maka buah dibawa ke pabrik.

f. Hasil yang Dicapai

Setiap kali muatan atau satu kali pengangkutan akan menghasilkan tonase sekitar 5 ton dengan jumlah tandan 200-300 bua h.

g. Pembahasan

Pengangkutan merupakan salah satu faktor yang penting dalam pengolahan CPO karena jika pengangkutan buah tidak dilakukan dengan segera mungkin, maka peningkatan asam lemak bebas pada buah akan semakin tinggi sehingga mutu minyak sawit yang dihasilkan menjadi kurang baik oleh karena itu pengangkutan buah setelah panen harus segera mungkin dibawa ke pabrik.

4. Penerimaan Buah di Pabrik a. Tujuan

1. Untuk mengetahui jumlah seluruh TBS yang diterima oleh pabrik. 2. Untuk mengetahui jumlah hasil produksi CPO dan kernel.

b. Dasar Teori

Pengangkutan tandan buah segar (TBS) dari kebun ke pabrik biasanya dilakukan menggunakan truk dan trailer yang ditarik dengan

ditimbang di toledo (timbangan) pada saat berisi (bruto) dan sesudah dibongkar (tarra). Selisih timbangan berisi dan kosong merupakan berat TBS yang akan diolah (Sunarko, 2007).

c. Waktu dan Tempat Waktu : 19 Maret 2011 Tempat : Stasiun timbang d. Alat dan Bahan

Alat-alat yang digunakan adalah jembatan timbang, alat tulis, truk dan indikator timbangan. Bahan yang digunakan TBS, CPO, kernel dan tankos.

e. Prosedur Kerja

1) Truk berhenti didepan pagar lalu sopir truk melapor pada satpam untuk dicatat nama sopir, nomor kendaraan, tanggal buah dan divisi kebun dengan menyerahkan surat pengantar buah.

2) Kemudian truk masuk ke jembatan timbangan dengan perlahan-lahan.

3) Truk berhenti di tengah-tengah jembatan dan mesin dimatiakan untuk selanjutnya ditimbang, agar mengetahui tonase TBS.

4) Sopir menyerahkan surat pengantar buah kepada petugas penimbang untuk dimasukkan data ke dalam indikator timbangan. 5) Setelah itu truk kembali ditimbang sehingga diperoleh berat total

TBS yang diangkut oleh truk dan sopir pun turun untuk mengambil surat tanda terima buah.

6) Setelah selesai penimbangan selesai, sopir membawa teruk keluar dari jembatan timbangan.

f. Hasil yang dicapai

Dari hasil penimbangan yang dilakukan pada tanggal 19 Maret 2011 di stasiun timbang diperoleh total TBS yang berasal dari 8 kebun pemasok TBS ke PKS PT. Waru Kaltim Plantation sebesar 300.420 kg TBS. Dimana pasokan TBS dari Afdeling Alpha sebesar 58.990 kg, Afdeling Bravo sebesar 27.370 kg, Afdeling Charlie sebesar 41.960 kg, Afdeling Delta sebesar 23.850 kg, Afdeling Eko sebesar 50.430 kg, Afdeling Fanta sebesar 43.640 kg, Afdeling Golf sebesar 28.700 kg, Afdeling Hotel telah diraflanting, Afdeling India sebesar 25.480 kg. g. Pembahasan

Dengan adanya penimbangan TBS diawal proses pengolahan CPO maka pabrik dapat mengetahui beberapa besar jumlah TBS yang akan diolah pabrik saat memproduksi CPO dan juga pabrik dapat mengetahui beberapa jumlah hasil produksi CPO dan kernel yang didapat dari TBS yang diolah tersebut.

5. Grading atau Sortasi a. Tujuan

Sortasi bertujuan untuk mengoptimalkan buah-buah matang (rife) dan untuk mengetahui kualitas TBS yang dikirim kebun ke PKS tersebut.

b. Dasar Teori

Menurut Sunarko (2007), untuk perhitungan rendemen dan penilaian mutu perlu diketahui keadaan TBS yang masuk ke dalam pabrik, karena itu perlu dilakukan sortasi. Sortasi dilakukan pada setiap kebun dengan menentukan satu truk yang dianggap mewakili seluruh kebun asal, baik dari kebun sendiri maupun dari kebun pihak ketiga. c. Waktu dan Tempat

Waktu : 19 Maret 2011 Tempat : Loding Ramp d. Alat dan Bahan

Alat yangdigunakan adalah gancu, angkong, sekop dan alat tulis. Bahan yang digunakan adalah TBS dan brondolan.

e. Prosedur Kerja

1) Sortasi buah dilakukan di loding ramp untu memastikan buah masuk berada dalam kondisi yang optimal untuk diekstrak minyaknya.

2) Sebelum dilakukan sortasi petugas sortasi menentukan terlebih dahulu truk TBS yang akan disortasi.

3) Kemudian truk tersebut setelah ditentukan menurunkan TBS dan menghamparkan di loding ramp.

4) TBS tersebut diambil 100 buah untuk sampel dan dikelompokkan berdasarkan kreteria matang panen. Setiap kelopmpok terdiri atas

10 TBS dan petugas sortasi mengelompokkan berdasar kriterian matang panen.

5) Stelah itu dilakukan pencatatan dan perhitungan jumlah TBS tersebut pada formulir data sortasi buah.

6) Setelah pencatatan, TBS dimasukkan ke dalam hopper menggunakan gancu dan brondolan.

f. Hasil yang Dicapai

Hasil yang diharapkan dengan adanya Grading ini buah yang masuk kepabrik tidak ada buah yang mentah maupun buah yang lewat matang serta tangkai tandan yang tidak terlalu panjang, karena tangkai tandan yang terlalu panjang, karena tangkai tandan yang terlalu panjang dapat menyerap minyak sewaktu proses perebusan dan dapat merugikan perusahan.

g. Pembahasan

Dari hasil sortasi tersebut diperoleh buah rife yang cukup banyak yaitu 99% dan berada di atas standar rife. Sehingga diharapkan dengan adanya sortasi terhadap rife yang optimal maka diperoleh mutu TBS yang bermutu baik yang mampu menghasilkan rendemen yang tinggi dengan kualitas yang baik pula. Oleh sebab itu, sortasi sangat penting sebelum melakukan pengolahan CPO agar mengetahui mutu TBS yang baik untuk di olah CPO.

6. Perebusan atau Sterlizer a. Tujuan

1. Mematiakan enzim lipase penyebab hidrolisis minyak untuk mencegah meningkatnya ALB.

2. Memudahan proses pemipilan buah dari tandannya pada saat stasiun threser.

3. Memudahakan proses pelepasan minyak dari daging buah sehingga mempermudah proses pengepresan.

4. Memudahankan proses pelepasan inti sawit dari cangkangnya dengan berkurang kadar air.

5. Dehidrasi nut sehingga kernel lepas dari cangkangnya. b. Dasar Teori

Lori- lori berisi TBS dimasukkan ke dalam ketel rebusan dengan bantuan loco. Seriap ketel dapat diiisi dengan 10 lori. Setelah lori- lori masuk, pintu ketel ditutup rapat. Tandan buah segar (TBS) tadi dipanaskan menggunakan uap air dengan tekanan 2,6 kg/cm2. Proses perebusan berlangsung sekitar 1 jam (Sunarko, 2007).

c. Waktu dan Tempat Waktu : 23 Maret 2011

d. Alat dan Bahan

Alat yang digunakan adalah ketel rebusan (Sterilizer), lori, alat penarik (Capstand), railtrack, alat pengukur tekanan suhu dan jembatan

transfer. Bahan yang disunakan adalah TBS dan brondolan.

e. Prosedur Kerja

1) Lori yang berisi TBS dan brondolan dipindahkan dengan menggunakan jembatan transfer menuju rail perebusan. Kemudian ditarik menggunakan tali tambang yang dihubungkan dengan

capstand menuju sterilezer atau perebusan.

2) Lori yang sudah dimasukan kedalam sterilizer atau perebusan dan kemudian pintu ketel ditutup rapat lalu dikunci dan diatur tekanan suhunya.

3) Lakukan perebusan secara otomatis dengan mengatur waktu perebusan pada kontrol panen khusus perebusan dengan menggunakan sistem tripple peak (3 puncak) dimana peak pertama pemasukan uap dilakukan 15 menit hingga tekanan mencapai 0-1,5 bar lalu pembuangan uap selama 3 menit hingga mencapai tekanan tekanan 0 kg/cm2, peak kedua memasukan uap selama 20 menit hingga tekanan mencapai 2-2,5 bar lalu pembuangan uap selama 3 menit hingga mencapai tekanan 0 kg/cm2, sedangkan peak ketiga pemasukan uap dilakukan selama 54 menit hingga tekanan mencapai 3,2 bar pada kondisi inilah terjadi proses pemasakan buah, kemudian dilakukan pengeluaran uap dan air kondesat

selama 5 menit hingga tekanan mencapai 0 kg/cm2. Jadi total perebusan yang dilakukan waktu selama 85 menit dengan suhu 140-160°C.

4) Setelah tekanan suhu pada ketel ditrunkan menjadi 0 kg/cm2 yang terlihat pada alat tekanan suhu maka pintu ketel di buka. Buka pintu secara perlahan- lahan dan lori yang ada didalam ketel dikeluarkan menggunakan capstand lalu dilakukan pemidahan ke stasiun pemipilan.

f. Hasil yang Diharapkan

Dari hasil perebusan yang dilakukan diperoleh buah sawit yang sudah cukup lunak sehingga mempermud ah pelepasan buah dari tandannya. Pada PT. Waru Kaltim Plantation memiliki 4 unit sterilizer dimana perebusan yang dilakukan biasanya hanya menggunkana 2 unit sterilizer. Setiap 1 unit mampu menampung 10 lori dengan kapasitas lori 3,2 ton TBS/lori dalam waktu sekitar 85 menit.

g. Pembahasan

Proses perebusan merupakan faktor penentuan dalam pengolahan CPO kerena jika perebusan dilakukan kurang maksimal maka dapat mempengaruhi dalam proses selanjutnya. Misalnya pada saat proses pemipilan sebagian buah sulit lepas dari tandan sehingga menyebabkan kehilangan miyak dalam tandan meningkat. Apabila perebusan terlalu lama maka kehilangan minyak dalam air kondesat akan semaki tinggi

oleh karena itu proses perebusan harus dilakukan dengan baik aga r memperoleh rendemen ya ng optimal.

7. Pemipilan atau Penebahan a. Tujuan

Pemipihan bertujuan untuk melepaskan semua brondolan pada tandannya sehingga mempermudah dalam proses pengepresan.

b. Dasar Teori

Sunarko (2007), lori- lori tandan buah yang sudah direbus, ditarik keluar lalu diangkat menggunakan hoisting crane yang digerakan dengan motor dan dapat bergerak di atas lintasan rel. Hosting Crane digunakan untuk mengangkut lori yang berisi tandan-tandan buah serta membalikkan ke atas threser atau mesin penebahan dengan tujuan melepaskan buah dari tandannya. Pembantingan tandan buah akan menyebabkan brondolan buah lepas dan kemudian masuk ke digester

feed conveyor melalui conveyor dan elavator. Dalam proses ini

kadang-kadang masih ada buah yang melekat dalam tandan kosong (katte

koppen). Kedaan katte koppen dapat disebabkan beberapa faktor yaitu

adanya buah sakit (abnormal) dari kebun, waktu perebusan terlalu singkat, proses bantingan tidak tepat dan adanya buah mentah dari kebun. c. Waktu dan Tempat

Waktu : 21 Maret 2011 Tempat : Stasiun Pemipilan

d. Alat dan bahan

alat yang digunakan adalah lori, transfer carrige, fruit bellow

conveyor, fruit bunch conveyor, threser, digester dan hopper tankos.

Bahan yang digunakan adalah TBS. e. Prosedur Kerja

1) Lori yang berisi TBS yang telah memlalui perebusan dia angkat menggunakan transfer carrige ke Threser dan lori dituang untuk mengeluarkan isinya berupa TBS yang masak.

2) Kemudian buah yang sudah berada didalam auto feader akan diangkat oleh fruit bunch conveyor menuju Threser.

3) Setelah buah terpisah dengan tandannya, buah menuju fruit bellow

conveyor, sedangkan tankosnya menuju horital elavator untuk

dibawa keluar pabrik. f. Hasil yang Dicapai

Pada PKS PT. Waru Kaltim Plantation terdapat 3 unit threser namun yang difungsikan hanya 2 unit threser dengan kapasitas masing-masing tiap unit 2 lori. Hasil yang didapatkan berupa brondolan yang terlepas dari tandan sawit. Proses penebahan harus berlangsung sempurna sehingga tidak ada lagi brondolan/buah yang masih melekat pada tandan. g. Pembahasan

pemipilan merupakan suatu proses yang segera menyusul setelah proses perebusan selesai, proses pemipilan ini bertujuan untuk melepaskan brondolan dari tandannya. Dengan cara membantingkan

tandan buah di dalam drum threser dengan kecepatan 23-24rpm sehingga dengan kecepatan putaran tersebut buah tidak banyak tertinggal pada tandannya.

8. Pelumatan a. Tujuan

Proses pelumatan untuk melepaskan buah dari biji dan memudahkan dalam pengambilan minyak kasar dari daging buah.

b. Dasar Teori

Buah yang lepas dari mesin banting langsung dimasukkan ke dalam ketel aduk (digester). Ketel ini memiliki dinding rangkap dan as putar yang dilengkapi dangan pisau-pisau pengaduk. Dalam ketel adukan, buah dihancurkan dengan pisau-pisau pengaduk yang berputar pada as, sehingga daging buah pecah dan terlepas dai bijinya. Suhu yang digunakan dalam digester sekitar 90°C dengan waktu pelumatan atau pengadukan dalam digester dinyatakan selama 20-25 menit (Sunarko, 2007).

c. Waktu dan Tempat Waktu : 22 Maret 2011 Tempat : Stasiun Pelumatan d. Alat dan Bahan

Alat yang digunakan adalah under thresher conveyor, bottom cross

conveyor, distributing conveyor, digester, strainer, screw press. Bahan

e. Prosedur Kerja

1) Buah dari pemipilan di tresher akan jatuh kedalam under tresher

conveyor kemudian buah akan dibawa oleh distribusing conveyor

menuju degister.

2) Pada digester buah akan dilunakkan dengan batang pengaduk yang berputar dengan kecepatan 15-20rpm pada suhu 90°C.

3) Pada digester buah yang sudah dilumatkan akan mengeluarkan cairan minyak yang kemudian akan dimasukan ke dalam pipa-pipa yang ada dibagian ketel, sedangkan daging bua h yang sudah dilumatkan akan di masuk ke dalam screw press.

f. Hasil yang Diharapkan

Dari hasil pelumatan yang dilakukan diperoleh daging buah yang cukup halus. Di Pabrik PT. Waru Kaltim Plantation memiliki 8 digester dan difungsikan 4 unit dengan kapasitas tiap unitnya sebesar 3,5 ton/jam. g. Pembahasan

Digester berfungsi untuk melumatkan daging buah yang sudah

dimasak. Jika pelumatan kurang sempurna maka dapat mempengaruhi proses pengepresaan, sebab jika pelumatan kurang halus maka proses pengepresan akan membutuhkan tekanan yang cukup besar untuk mengekstraksi daging buah sehingga kemungkinan biji pecah akan semakin besar. Sebaliknya jika proses pelumatan terlalu halus maka proses pelumatan akan sulit. Oleh karena itu, proses pelumatan harus

dilakukan dengan baik agar proses pengepresan dapat memperoleh minyak kasar yang optimal.

9. Pengepresan a. Tujuan

Proses pengepresan bertujuan untuk mendapatkan minyak dari bubur buah yang telah dilumatkan pada digester dan untuk memisahkan serat (fiber) dari biji sawit (nut).

b. Dasar Teori

Menurut Fauzi dkk (2007), prinsip ekstraksi dengan cara screw

press adalah menenkan buah lumatan dalam tabung yang berlubang

dengan alat ulir yang berputar sehingga minyak akan keluar lewat lubang-lubang tabung. Besarnya tekanan alat ini dapat diatur sesuai dengan kebutuhan dan tergantung dari volume bahan yang akan dipress. Carai ini mempunyai kelemahan yaitu pada tekanan yang terlampau kuat akan menyebabkan biji banyak yang pecah.

c. Waktu dan Tempat Waktu : 22 Maret 2011 Tempat : Stasiun Pengepresan d. Alat dan Bahan

Alat yang digunakan pelumat buah atau digester, alat penngempa atau screw press, pemecahan ampas kempa atau cake breaker conveyor,

Crude Oil Tank, Vibrating Screen. Bahan yang digunakan crude oil, serat

e. Prosedur kerja

1) Brondolan buah dari Threser dimasukan didalam Digester. Buah akan dihancurkan dengan pisau berputar pada as-nya. Brondolan tersebut dilumatkan antara daging buah dan biji yangdihancurkan oleh pisau terdapat pada digester.

2) Kemudian hasil pelumatan itu menuju mesin Press yang akan dikeluarkan minyak, ampas dan biji kernel melalui Cake Braker

Conveyor untuk dibawa menuju stasiun nut.

3) Sedangkan minyak ke Crude Oil Gutter menuju Sand Trap Tank dan akhirnya menuju Vibrating Screen untuk proses selanjutnya. f. Hasil yang Harapkan

Hasil diharapkan pada stasiun press ini dapat memisahkan minyak dari buah sawit sehingga hasil yang diperoleh yaitu Crude Oil (Minyak Kotor), biji sawit serta ampas dari hasil Press. Dari hasil pelumatan yang dilakukan diperoleh daging buah yang cukup halus. Untuk mesin press pada pabrik PT. Waru Kaltim Plantation yang dipungsikan 4 unit dengan kapasitas tiap unit sebesar 3,5 ton. Untuk press cake yang difungsikan 4 unit dengan kapasitas 1 unit Press Cake 10 ton/jam.

g. Pembahasan

Pada proses Press ini, buah yang telah dilumatkan mengunakan

Digester akan di Press dengan menggunakan tekanan hidrolik atau

pompa dengan kekuatan angin sehingga bahan berupa buah sawit yang telah dilumatkan akan mengeluarkan minyak serta secara otomatis kernel

juga akan terpisah dari fiber sehingga mengahasilkan minyak kotor (Crude Oil).

10. Klarfikasi atau Pemurnian Minyak a. Tujuan

Klarifikasi bertujuan untuk memperoleh CPO sebersih mungkin dari kotoran dan CPO yang dihasilka berkualitas tinggi dengan mengupayakan kehilangan minyak seminimal mungkin.

b. Dasar Teori

Minyak kelapa sawit yang keluar dari tempat pemerasan atau pengepresan masih berupa minyak kasar karena masih mengandung kotoran-kotoran berupa partikel-partikel dari tempurung dan serabut 40-50% kadar air. Agar diperoleh minyak sawit yang bermutu baik, minyak sawit kasar tersebut diolah lebih lanjut yaitu dialirkan dalam tangki minyak kasar (Crude Oli Tank). Setelah melalui pemurnian atau klrafikasi yang bertahap, akan menghasilkan minyak sawit mentah (Crude Palm Oil). Proses penjernihan dilakukan untuk menurunkan kandungan air dalam minyak. Minyak sawit yang telah dijernikan ditampung dalam tangki-tangki penampungan dan siap dipasarkan atau mengalami pengolahan lebih lanjut sampai dihasilkan minyak sawit murni (processed palm oil, PPO) dan hasil olahan lainnya (Fauzi dkk, 2007).

c. Waktu dan Tempat Waktu : 31 Maret 2011 Tempat : Stasiun Klarifikasi d. Alat dan Bahan

Alat yang digunakan pada stasiun klarifikasi yaitu Tangki Pemisah (Clarifier Tank), Tangki Minyak (Oil Tank), Sludege Tank, Decanter, Oil

Purifier, Vacuum Dryer, Storage Tank. Bahan yang digunakan Crude Oil

dan Sludge.

e. Prosedur Kerja

1) Minyak hasil Press masuk kedalam Sand Trap Tank, tangki ini berfungsi untuk mengendapkan pasir dan cangkang halus. Setelah itu minyak dialirkan ke Vibrating Screen agar memisahkan antara

Crude Oil dengan kotoran-kotoran yang berupa ampas (fiber

halus).

2) Crude Oil masuk ke distribusi Oil Tank yang digunakan untuk mendistribusikan minyak ke Continius Oil Tank (Clarifier

Continius Tank). Alat ini berfungsi untuk memisahkan minyak

dengan Sludge dengan cara pengendapan selama 5-7 jam.

3) Kemudian minyak dialirkan ke Wet Oil Tank yang berfungsi untuk menampung minyak yang berasal dari tangki pemisah sebelom ke

Oil Purifier utnuk memisahkan minyak dari kotoran dengan

1500-1600rpm yang artinya dalam 1 menit akan melakukan putaran sebanyak 1500-1600rpm.

4) Setelah proses pemurnian minyak tersebut dialirkan ke Vacuum Dryer untuk mengeringkan minyak dengan cara menguapkan air dalam ruang hampa.

5) Minyak tersebut dialirkan menuju ke Stroge Tank dimana tangki terakhir untuk menampung CPO sebelom dipasarkan.

6) Untuk sludge yang masih mengandung minyak dialirkan ke Sludge Tank untuk menampung sludge minyak dan pasir dari clarifier

tank. Setelah itu sludge masuk kedalam Sand Cyclone untuk

memisahkan Sludge yang masih mengandung minyak pasir.

7) Stelah masuk ke Sand Cyclone, sludge masuk ke Decanter dengan tujuan memurnikan minyak sehingga materi- materi yang berat akan terlempar ketepi Decanter. Sedangkan materi- materi yang ringn akan terkumpul ditengah merupakan Sludge yang masih mengandung minyak.

8) Slude yang masih mengandung minyak akan dialirkan kembali ke tangki pemisah.

f. Hasil yang Diharapkan

Hasil yang diharapakan minyak yang dihasilkan dari stasiun adalah minyak yang benar-benar memenuhi syarat sehingga siap disimpan didalam tangki timbun dan siap untuk dipasarkan. Minyak yang dihasilkan masih dalam bentuk minyak sawit kasar (Crude Palm Oil).

g. Pembahasan

Proses klarifikasi merupakan suatu tahap dimana minyak yang masih kotor (Crude Oil) dapat dimurnikan melalui berbagai macam proses dengan alat yang berbagai macam. Selain itu juga, tahap Klarifikasi ini juga merupakan satu tahap penentu kualitas minyak pada perusahaan.

Di PT. Waru Kaltim Plantation memiliki standar untuk ALB < 2,5%, kadar airnya adalah sekitar < 0,19 %, sedangkan untuk kadar kotorannya harus diperkecil sekecil mungkin dari < 0,019 %.

11. Penyimpanan dalam Tangki Timbun a. Tujuan

Penyimpanan CPO dalam tangki timbun untuk menampung minyak produksi dan juga berguna sebagai pengukur minyak produksi harian. b. Dasar Teori

Menurut Naibaho (1998), bahwa penyimpanan dan penanganan selama transportasi minyak sawit yang kurang baik dapat mengakibatkan terjadinya kontaminasi baik oleh logam maupun bahan lain sehingga akan menurunkan kualitas minyak sawit. Pengawasan mutu minyak sawit selama penyimpanan, transportasi dan penimbunan perlu dilakukan dengan ketat untuk mencegah terjadinya penurunan mutu minyak sawit.

Minyak ini ditampung dalam tangki- tangki penampungan dan sudah siap untuk dijual kepada konsumen (Setyamidjaja, 1991).

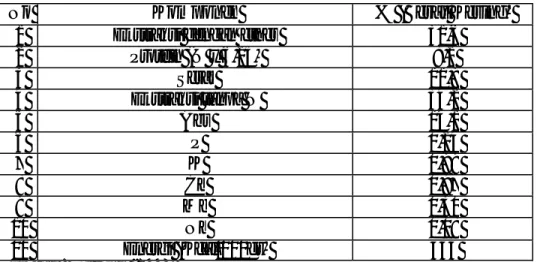

Tabel 2. Spesifikasi Persyaratan Mutu CPO Menurut Standar Nasional Indonesia (SNI) 01-0016-1998

No Jenis Uji Satuan Persyaratan

1 Keadaan

1.1 Warna - Normal

1.2 Bau dan Rasa - Normal

2 Titik leleh °C Maks. 24

3 Air dan Kotoran b/b % Maks. 0,22

4 ALB (Sebagai asam palmitat) b/b % Maks. 5,0

5 Bilangan iod G iod/100g Min. 56

6 Cemaran logam

6.1 Besi (Fe) mg/kg Maks. 5

6.2 Tembaga (Cu) mg/kg Maks. 0,4

6.3 Timbal (Pb) mg/kg Maks. 0,1

7 Cemaran arsen (As) mg/kg Maks. 0,1

Sumber : SNI 01-0016-1998

c. Waktu dan Tempat Waktu : 30 April 2011

Tempat : Tangki Penimbunan CPO (Storage) d. Alat dan Bahan

Alat yang digunakan adalah storage, pipa inlet dan vacuum dryer. Bahan yang digunakan adalah CPO.

e. Prosedur Kerja

1) Minyak berasal dari vacuum dryer kemudian dialirkan ke storage melalui pipa inlet.

2) Minyak kemudian disimpan dalam stroage dan suhu dijaga antara 50°C agar minyak tidak cepat membeku.

f. Hasil yang Diharapkan

Pada PKS Waru Kaltim Plantation terdapat 2 unit Storage dan difungsikan hanya 1 unit saja, dimana setiap unit Storage mampu

menampung minyak dengan kapasitas sebesar 2000 ton/tangki. CPO yang ada di dalam storage memiliki standar yaitu ALB maksimal < 2,5 %, kadar air maksimal < 0,19 %, dan kadar kotoran maksimal 0,019 % dengan rendemen sebesar 26 % tidak sesuai dengan standar yang ditentukan pabrik.

g. Pembahasan

Pada pabrik PT. Waru Kaltim Plantation CPO yang dihasilkan dapat dikatakan bermutu baik, sebab CPO yang dihasilkan memenuhi Standar Nasional Indonesia (SNI) dimana ALB yang dihasilkan pabrik tersebut maksimal < 2,5 %, kadar air maksimal < 0,19 % dan kadar kotoran maksimal 0,019 % yang mana CPO yang dihasilkan tersebut masuk dalam standar yang diterapkan perusahaan.

B. Pengolahan Inti Sawit

2. Pemisahaan Biji dan Serat a. Tujuan

Pemisahan biji dan serat bertujuan untuk mendapatkan biji yang benar-benar bersih dari serat.

b. Dasar Teori

Sisa pengepresan, yang berupa ampas, dibawa ke alat pembuang sisa daging buah (depericarper). Pada proses pemisahan biji dari seratnya, digunakan proses pengeringan dan penghebusan. Dengan proses ini serat-serat dan bahan-bahan lain yang kering dan ringan terhembus ke luar melalui cyclone, kemudian ditampung untuk dipakai sebagai bahan bakar ketel uap sedangkan inti sawit yang berat akan jatuh kebawah masuk ke dalam polishing drum (Setyamidjaja, 1991).

c. Waktu dan Tempat Waktu : 26 Maret 2011

Tempat : Stasiun Pemisahan Biji dan Serat d. Alat dan Bahan

Alat yang digunakan adalah cake breaker conveyor (CBC),

depericaper, fiber cyclone dan ploshing drum. Bahan yang digunakan

adalah biji buah sawit dan ampas. e. Prosedur kerja

1) Serat yang bercampur dengan biji yang berasal dari mesin pengepressan akan melewati cake breaker conveyor (CBC). Gumapalan serat dan biji kernel akan dipecah oleh pisau-pisau kemudian serat dan biji masuk ke dalam depericapper.

2) Didalam depericaver serat dicacah sehingga menjadi halus dan akan terisap ke atas menuju fiber cyclone. Sedangkan biji kernel terbawa ke ploshing drum untuk dibersihkan dari serat atau ampas dan kotoran yang masih terikut.

f. Hasil yang Diharapkan

Biji terpisah dari seratnya, dimana serat yang ringan digunakan sebagai bahan bakar boiler sedangkan biji diproses lebih lanjut untuk diambil intinya. Dari hasil pemisahan biji dan serat diperoleh prasentase serat sekitar 56 % dan biji sekitar 44 %.

g. Pembahasan

Pemisahan biji dan serat dipisahkan berdasarkan perbedaan berat jenis antara bahan yang berat dan yang ringan dimana bahan yang berat akan jatuh ke bawah masuk kedalam ploshing drum sedangkan ampas yang ringan akan terisap ke atas oleh blower untuk masuk dari cangkangnya sehingga diperoleh sawit.

3. Pemecah Biji a. Tujuan

Pemecahan biji bertujuan untuk memecahkan biji dari cangkangnya sehingga diperoleh inti sawit.

b. Dasar Teori

Menurut Sunarko (2007), nut craker atau mesin pemecah biji merupakan alat centrifuge yang memiliki rotor berputar dengan kecepatan tinggi 950-1000 putaran per menit. Biji-biji dari nut akan masuk ke dalam alat ini. Dalam rotor berputar biji-biji tersebut akan terlempar kuat ke dinding craker dan pecah sehingga inti lepas dari cangkang. Campuran pecahan ini selanjutnya akan disalurkan

hydrocyclone.

c. Waktu dan Tempat Waktu : 29 Maret 2011 Tempat : Stasiun Pemecah Biji

d. Alat dan Bahan

Alat yang digunakan adalah nut bin, ripple mill, nut cracked

mixture conveyor dan elavator kernel. Bahan yang digunakan adalah biji

sawit.

e. Prosedur Kerja

1) Biji dari ploshing drum akan dibawa oleh inclined nut conveyor untuk masuk ke dalam destoner untuk memisahkan dengan kotoran berat yang terikut seperti batu, kemudian biji akan terisap ke atas menuju elavator.

2) Lalu biji akan masuk ke dalam air lock yang mengatur masuknya biji ke dalam nut bin. Pada nut bin yang masuk akan ditampung untuk sementara sebelum dipecahkan di ripple mill.

3) Pada ripple mill biji dipecahkan dengan rotor yang berputar sehingga biji akan terlempar dan terbanting ke dinding ripple mill dengan kecepatan putaran 1200 rpm sehingga biji akan pecah dan mengeluarkan inti sawit serta pecahan cangakang.

4) Campuran inti sawit dan pecahan cangkang kemudian masuk ke dalam nut cracked mixture conveyor lalu ke elevator kernel untuk dibawa menuju ke Light Tenera Dry Separator (LTDS).

f. Hasil yang Diharapkan

Biji terpecah sehingga menghasilkan inti yang lepas dari cangkangnya. Pada Pabrik PT. Waru Kaltim Plantation memiliki 6 unit

ripple mill dan 4 unit difungsikan dengan kapasitas tiap unitnya 6 ton inti

sawit/jam. g. Pembahasan

Pemecahan biji dilakukan pada rator yang berputar sehingga terjadi benturan antara biji dengan dinding ripple mill yang akhirnya mengakibatkan biji menjadi pecah dan diperoleh inti sawit. Pengisian biji di ripple mill harus diatur dengan baik sehingga biji pecah yang diperoleh dapat maksimal.

4. Pemisahan Inti dan Cangkang a. Tujuan

Untuk memisahkan inti sawit dari pecahan cangkang sehingga diperoleh inti sawit yang bersih dari kotoran.

b. Dasar Teori

Pemisahan inti sawit dari tempurungnya berdasarkan perbedaan berat jenis antara inti sawit dan tempurung. Alat yang digunakan adalah

hydrocyclone separator. Inti dan tempurung dipisahkan oleh aliran air

yang berputar dalam sebuah tabung atau dapat juga dengan mengapungkan biji-biji yang pecah dalam larutan lempung yang mempunyai berat jenis 1,16. Dalam keadaan tersebut inti sawit akan mengapung dan tempurungnya tengelam, proses selanjutnya adalah pencucian inti sawit dan tempurung sampai bersih (Fauzi dkk, 2007).

c. Waktu dan Tempat Waktu : 30 Maret 2011

Tempat : Stasiun Pemisahan Inti dan Cangkang d. Alat dan Bahan

Alat yang digunakan adalah nut cracked mixture conveyor, elavator kernel, cracked mixture, LTDS 1, LTDS 2, dan hydrocylone. Bahan yang digunakan adalah inti sawit, cangkang dan air.

e. Prosedur Kerja

1) Campuran inti sawit dan pecahan cangkang yang berasal dari ripple

mill kemudian akan masuk ke dalam nut cracked mixture conveyor

lalu ke elevator kernel untuk dibawa menuju ke Light Tenera Dry

Separator 1 (LTDS 1) kemudian masuk ke LTDS 2.

2) Dalam LTDS 1 serat dan cangkang yang halus akan dihisap keluar untuk digunakan sebagai bahan bakar boiler sedangkan inti sawit yang tidak terangkat akan jatuh ke cracked mixture untuk masuk ke dalam kernel silo sementara kernel pecah/kernel ringan atau yang masih dapat terangkat akan jatuh menuju LTDS 2 dan masuk ke dalam hydrocyclone.

3) Inti sawit yang masuk pada hydrocyclone akan dipisahkan lagi dengan cangkang yang masih terikut dengan aliran air dengan menggunakan gaya sentrifugal dimana cangkang yang ringan akan masuk ke dalam drum cangkang sedangkan kernel yang lebih berat akan masuk ke dalam drum inti setelah inti sawit dipisahkan dari

cangkang kemudian inti sawit akan masuk ke dalam kernel silo untuk dikeringkan.

f. Hasil yang Diharapkan

Setelah dilakukan proses pemisahan diperoleh inti sawit yang bersih dari cangkang. Dengan prasentase yang diperoleh inti 45% dan cangkang 54%.

g. Pembahasan

Pemisahan inti dan cangkang dilakukan dengan 2 cara yaitu pemisahan kering pada LTDS dan pemisahan basah pada hdrocyclone. Pemisahan pada LTDS dilakukan dengan hisapan udara dengan memanfaatkan perbedaan berat inti dengan cangkang dimana bagian yang ringan seperti cangkang akan terisap oleh blower sedangkan bagian yang berat seperti inti akan jatuh ke bawah menuju kernel silo tetapi inti pecah atau inti ringan yang gagal masuk kenel silo akan dibawa ke dalam hydrocyclone. Sedangkan pemisahan basah terjadi pada hidrocyclone dengan memanfaatkan aliran air yang menggunakan gaya sentrifugal sehingga terjadi pemisahan inti dan cangkang.

5. Pengeringan inti a. Tujuan

Pengeringan inti sawit bertujuan untuk menurunkan kadar air pada inti sawit dengan kadar air sekitar 7 %.

b. Dasar Teori

Setelah dilakukan proses pemisahan inti dan cangkang maka proses selanjutnya adalah pengeringan inti sawit (kernel). Proses ini bertujuan untuk menurunkan kadar air dari 12 % menjadi 7 %. Lama pengeringan berlangsung sekitar 14-18 jam pada suhu 80-90oC. Kadar air diturunkan hingga 7 % agar kegiatan mikroorganisme menjadi kurang aktif sehingga pada saat inti produksi tersebut disimpan (di dalam bulk silo atau tangki timbun ) maka proses pembentukan jamur serta proses kenaikkan asam

lauris acid dapat dibatasi. Pengeringan kernel terjadi di dalam kernel silo yang dilakukan dengan menggunakan steam heater yang

dihembuskan ke dalam ruang silo oleh fan.

Sehingga hal ini menyebabkan udara panas yang dihasilkan dapat terbagi merata di dalam ruang tersebut sehingga mencapai suhu 80-90 0C. Akibatnya dari proses pemanasan tersebut kadar air yang terkandung di dalam inti dapat diturunkan sampai batas 7 %. Hasil dari pengeringan inti yang sudah siap (matang) kemudian ditransfer ke bulk silo yang disebut dengan inti produksi (Anonim, 2007).

c. Waktu dan Tempat Waktu : 30 Maret 2011 Tempat : Stasiun Kernel Silo d. Alat dan Bahan

Alat yang digunakan adalah kernel silo, heater fan, kernel conveyor dan pipa blower. Bahan yang digunakan adalah inti sawit kering.

e. Prosedur Kerja

1) Inti yang telah dipisahkan dengan cangkang akan masuk ke dalam

kernel silo. Di dalam kernel silo terjadi proses pengeringan yang

berlangsung selama 14-18 jam pada suhu 80oC dengan panas diperoleh dari heater fan.

2) Setelah dikeringkan inti kemudian masuk ke dalam kernel conveyor dan masuk lagi ke dalam pipa blower dan inti pun terisap ke atas kemudian masuk ke dalam bulk silo.

f. Hasil yang Diharapkan

Pada PKS Pondok Labu memiliki 2 unit kernel silo yang memiliki kapasitas sebesar <0,8 kg/ton TBS. Inti sawit yang diperoleh harus kering dengan kadar air maksimal 7 %.

g. Pembahasan

Pengeringan inti perlu dilakukan agar kadar air pada inti dapat diturunkan hingga 7 % agar kegiatan mikroorganisme pada inti tersebut dapat menjadi kurang aktif sehingga pada saat inti sawit produksi tersebut disimpan di dalam bulk silo atau tangki timbun maka proses pembentukan jamur dapat dibatasi.

6. Penimbunan Inti Sawit a. Tujuan

Untuk menampung inti sawit/kernel produksi sebelum dikirim kepihak pembeli.

b. Dasar Teori

Inti sawit yang telah dipanaskan di kernel silo ditampung di tangki timbun kernel (kernel bulk silo). Tangki ini dilengkapi dengan fan untuk menghembuskan udara agar inti tidak berjamur akibat adanya kondensasi udara yang menghasilkan air (Anonim, 2007).

c. Waktu dan Tempat Waktu : 30 Maret 2011

Tempat : Stasiun Penimbunan Kernel d. Alat dan Bahan

Alat yang digunakan adalah bulk silo, fan, conveyor dan karung goni. Bahan yang digunakan adalah inti sawit produksi.

e. Prosedur Kerja

1) Inti sawit yang telah kering kemudian ditampung sementara di bulk

silo.

2) Kemudian inti sawit dialirkan melalui conveyor dan chute pada

conveyor dibuka sehingga kernel jatuh dan dimasukkan ke dalam

karung goni dan ditutup dengan rapat.

3) Selanjutnya inti sawit yang telah dikarungkan disusun rapi di gudang.

f. Hasil yang Dicapai

Inti sawit produksi yang telah siap dikirim ke pihak pembeli dengan kadar kotoran maksimal 7,0-7,3 %, kadar air maksimal 7,0-7,3 % dan inti pecah maksimal < 15 %.

g. Pembahasan

Penimbunan inti bertujuan untuk menjaga mutu inti agar tidak mudah rusak sehingga pada saat dilakukan penyimpanan dilengkapi dengan fan untuk menghembuskan udara agar ruangan tidak lembab karena jika lembab dapat memacu tumbuhnya jamur yang dapat membuat mutu inti sawit produksi menjadi rendah.

C. Pengolahan Limah Pabrik Kelapa Sawit 1. Pengolahan Limbah Padat

a. Tujuan

Pengolahan limbah padat (tandan kosong kelapa sawit dan cangkang) bertujuan untuk menjadi pupuk atau tandan kosong dan cangkang sebagai bahan bakar boiler untuk produksi pabrik.

b. Dasar Teori

Menurut Fauzi dkk (2007), salah satu jenis limbah padat industri kelapa sawit adalah tandan kosong kelapa sawit (TKKS). Tempurung kelapa sawit termasuk juga limbah padat hasil pengolahan kelapa sawit. Limbah padat mempunyai ciri khas pada komposisinya. Komponen terbesar dalam limbah padat tersebut adalah selulosa, disamping komponen lain meskipun lebih kecil seperti abu, hemiselulosa dan lignin. Yang dimaksud dengan limbah padat adalah tandan kosong (tankos) dan juga solid. Tandan kosong berasal dari thereser dimana tandan tandan sudah mengalami proses pemipilan sehingga sudah tidak ada lagi brondolannya. Tandan kosong tersebut langsung dikumpulkan,

kemudian diangkut ke kebun menggunakan truk. Di kebun, tandan kosong ini dapat langsung digunakan sebagai pupuk atau mulsa (Anonim, 2007).

c. Waktu dan Tempat Waktu : 15 April 2011

Tempat : Stasiun Janjang Kosong dan Cangkang d. Alat dan Bahan

Alat yang digunakan dalam pembuatan limbah padat yaitu truk pengangkut, gancu, angkong, dan sarung tangan. Bahan yang digunakan limbah padat berupa tankos dan cangkang.

e. Prosedur Kerja

1) Truk pengangkut tankos meletekannya dipinggir blok yang akan diaplikasikan.

2) Pekerja memuat tankos tersebut ke dalam angkong (gerobak) dan tankos diletakkan pada tempat yang telah diterapkan yaitu antara pokok sawit yang sesuai ukuran dan kebutuhan.

f. Hasil yang Diharapkan

Limbah pabrik dari kelapa sawit dapat dimanfaatkan semaksimal mungkin dan tidak terbuang dengan percuma. Dimana limbah padat yang ada pada pabrik dapat memberikan manfaat yang besar bagi pabrik karena secara tidak langsung dapat mengurangi biaya produksi pabrik untuk biaya bahan bakar maupun pupuk.

g. Pembahasan

Limbah pabrik dari kelapa sawit dapat dimanfaatkan semaksimal mungkin dan tidak terbuang dengan percuma. Dimana limbah padat yang ada pada pabrik dapat memberikan manfaat yang besar bagi pabrik karena dapat mengurangi biaya produksi untuk biaya bahan bakar dan pupuk.

2. Pengolahan Limbah Cair a. Tujuan

Pengolahan limbah cair bertujuan untuk menanggulangi pencemaran lingkungan dengan adanya pengolahan limbah cair maka limbah tersebut nantinya dapat dimanfaatkan sebagai pupuk untuk kebun sawit.

b. Dasar Teori

Menurut Naibaho (1998), limbah cair adalah limbah yang dihasilkan oleh pabrik dari proses pengolahan kelapa sawit yaitu air drab (air sisa buangan/sludge), air kondesat (air sisa rebusan), air cucian pabrik, air hidrocyclone (sisa pencucian biji) atau clay bath dan sebagainya. Jumlah air buangan tergantung pada sistem pengolahan, kapasitas olah dan keadaan peralatan klarifikasi.

Menurut pengamatan dari beberapa pabrik kelapa sawit dapat dikatakan bahwa limbah sawit yang dibuang langsung ke sungai akan mempengaruhi kualitas air.

Tabel 3. Komposisi Kimia Limbah Pabrik Kelapa Sawit.

No Komponen % (Berat Kering)

1 Ekstraksi dengan ether 31,6

2 Protein (N x 6,25) 8,2 3 Serat 11,9 4 Ekstraksi tanpa N 34,2 5 Abu 14,1 6 P 0,24 7 K 0,99 8 Ca 0,97 9 Mg 0,30 10 Na 0,08 11 Energi (Kcal/100gr) 454 Sumber : Naibaho (1998)

Limbah ini mengandung unsur hara yang dapat dimanfaatkan untuk pupuk dan bahkan untuk ramuan makanan ternak. Dilihat dari komposisi asam amino yang cukup baik untuk dikembangkan sebagai makanan ternak.

Tabel 4. Baku Mutu Limbah Cair pada PKS. WKP Parameter Kadar Maksimum

(Mg/Lt. Limbah)

Beban Pencemaran Max. Kg/Ton Produk

BOD 100 1,5

COD 300 3

Suspenside Solid 300 1,8

Amonical Nitrogen 20 0,12

Minyak dan Lemak 30 0,18

pH 6-9 6-9

Debit Limbah Max - 6

c. Waktu dan Tempat Waktu : 16 April 2011 Tempat : Kolam Limbah Cair

d. Alat dan Bahan

Alat yang digunakan adalah kolam pendingin, kolam pencampuran, kolam anaerobik, kolam aerobik, selang, gayung, dan angkong. Bahan yang digunakan limbah dari stasiun kalarifikasi.

e. Prosedur Kerja 1) Kolam pendingin

Kolam pendingin adalah kolam yang khusus digunakan untuk menurunkan temperatur limbah cair dari fat fit atau tanpa menara pendingin. Limbah cair yang telah dikutip minyaknya pada fat pit dengan karakteristik bersifat asam pH 3,8-4,3, suhu 70-80°C dialirkan dengan pompa ke kolam pendingin supaya suhu dapat diturunkaan menjadi 40-50°C agar bakteri mesophilic dapat berkembang dengan baik. Limbah berada di kolam pendingin.

2) Kolam Pencampuran

Pada kolam pencampuran ini akan terjadi kontak awal antara limbah segar dengan bibit bakteri. Setelah berada sehari di kolam pendingin, esok harinya dari kolam pendingin limbah mengalir secara grafitasi ke kolam pencampur no. 1 kolam pencampur lebih berfungsi sebagai proses perkondisi bagi limbah sebelum masuk ke kolam anaerobik. Pada kolam ini limbah dengan perbandingan 1 : 1 atau 1 : 2 dicampur denga n lumpur dari kolam anaerobik no. 1 dan no. 2. Dengan pencampuran ini diharapkan akan terjadi pencampuran

bakteri yang telah aktif dari kolam anaerobik. Masa tinggal limbah dalam kolam pencampuran sehari.

3) Kolam anaerobik

Tempat perombakan secara anaerobik, bakteri asam mengubah substrat menjadi VFA selanjutnya VFA akan diubah oleh bakteri methagonic menjadi senyawa methane (CH4) dan CO2.

4) Kolam aerobik

Pada kolam ini diperlukan oksigen dalam proses perombakan baik oksidasi dengan katalisator mikroorganisme dan juga dengan katalisator kimia, sehingga BOD dan COD dari limbah akan menurun. Tempat proses perombakan secara aerobic dengan adanya CO2.

f. Hasil yang Diharapkan

Limbah cair yang diaplikasikan ke kebun kelapa sawit memiliki pH 6,8-7,2 sehingga baik untuk pertumbuhan tanaman kelapa sawit, karena limbah cair kelapa sawit mengandung unsur hara yang sangat baik untuk pertumbuhan tanaman sehingga dapat dimanfaatkan sebagai pupuk. g. Pembahasan

Pada proses ini, limbah yang mengandung bahan yang berbahaya bagi kesehatan dapat dinetralisir agar tidak berbahaya bagi lingkungan sekitar, selain itu juga pada proses ini limbah yang sudah dinetralisir dapat digunakan sebagai pupuk untuk pohon kelapa sawit sendiri, jadi selain sudah aman bagi lingkungan sekitar dan bisa dimanfaatkan.

D. Pengambilan Sampel CPO

1. Pengambilan Sampel Minyak di Strorage dan Klarifikasi Produksi. a. Tujuan

Pengambilan sampel bertujuan untuk mengetahui mutu minyak yang dihasilkan oleh pabrik.

b. Dasar Teori

Pengambilan sampel minyak produksi di storage biasanya dilakukan setiap pagi hari. Pengambilan sampel dilakukan untuk mengetahui mutu minyak yang dihasilkan tiap satu hari produksi, pengambialn sampel minyak biasanya dilakukan oleh para petugas laboraterium yang sering dikenal dengan sebutan sample boy. Sampel minyak yang diambil kemudian dianalisa di laboraterium dengan parameter yang dianalisa meliputi asam lemak bebas, kadar air dan kadar kotoran (Anonim, 2007).

c. Waktu dan Tempat Waktu : 11 April 2011

Tempat : Tangki Penimbunan Minyak dan Klarifikasi Produksi d. Alat dan Bahan

Alat yang digunakan adalah timba, tali, botol dan storage. Bahan yang digunakan CPO dalam Storage.

e. Prosedur Kerja

1) Petugas sample boy pergi ke tangki timbun minyak produksi setiap pagi untuk melakukan pengambilan sample minyak.

2) Ambil sample minyak dengan timba kemudian simpan dalam botol dan ditutup rapat.

3) Selanjutnya sampel dibawa ke laboraterium untuk dianalisa tingkat keasaman, kadar kotoran dan kadar air.

f. Hasil yang Diharapkan

Mengetahui mutu minyak yang dihasilkan setiap 1 hari produksi. Dari hasil analisa CPO yang dilakukan diperoleh ALB sebesar 4,34 %, kadar air 0,19 % dan kadar kotoran 0,012 %.

g. Pembahasan

Dengan dilakukannya pengambilan sampel setiap hari pada tangki timbun dan klarifikasi produksi maka akan memudahkan pabrik untuk mengetahui mutu minyak yang diproduksi pada setiap harinya. Dari hasil pengambil sampel diperoleh ALB sebesar 4,34 %, kadar air 0,19 %, dan kadar kotoran 0,012 %. Dapat dilihat yang masuk kedalam standar pabrik hanya kadar air, sedangkan ALB dan kadar kotoran tidak sesuai dengan standar pabrik.

E. Analisa Pengujian Mutu Minyak Sawit

1. Penentuan Kandungan Asam Lemak Bebas (ALB) a. Tujuan

Untuk mengetahui kandungan asam lemak bebas (ALB). b. Dasar Teori

Menurut Anonim (1997) dalam Miftahuddin (2008). ALB adalah Kandungan Asam Lemak Bebas yang terdapat dalam minyak,

apabila asam lemak bebas tinggi maka mutu dari minyak tersebut akan jelek. Asam lemak bebas dapat dinetralkan dengan alkali standar (NaOH atau KOH). Asam Lemak Bebas merupakan salah satu indikator mutu minyak.

Asam Lemak Bebas (ALB) dalam minyak dapat diukur dengan cara titrasi menggunakan alkali dalam larutan alkohol yang dinyatakan sebagai jumlah mg. Kalium/Natrium hidroksida yang diperlukan untuk menetralkan 1 gram asam lemak bebas yang terkandung pada contoh minyak .

Asam lemak bebas terbentuk karena terjadinya proses hydrolisa minyak menjadi asam-asamnya. Asam lemak bebas merupakan salah satu indikator mutu minyak. Asam lemak bebas dalam minyak dapat diukur dengan cara titrasi menggunakan alkali dalam larutan alkohol. Standar ALB adalah 3 % (Naibaho, 1998).

c. Waktu dan Tempat Waktu : 11 April 2011

Tempat : Laboraterium PKS Waru Kaltim Plantation d. Alat dan Bahan

Alat yang digunakan yaitu timbangan analitik, erlenmeyer 250 ml, buret, hot plate. Bahan yang digunakan sample CPO, larutan NaOH 0,1 N, indikator PP 1%, ethyl alkohol jernih.

e. Prosedur Kerja

1) Aduk sample CPO supaya menjadi homogen 2) Timbang sample minyak 5 gr dengan erlenmeyer 3) Tambahkan 50 ml alkohol (yang sudah dijenuhkan) 4) Tambahkan 2 tetes inidkator PP 1%

5) Panaskan sample dengan Hot Plate sampai suhu kira-kira 40-50°C 6) Titrasi dengan larutan NaOH yang sudah deiketahui Normalitasnya

melalui standarisasi

7) Titrasi diakhiri jika terbentuk warna merah jambu (pink) tetap selama 30 detik sambil digoyang perlahan- lahan.

8) Catat pada logsheet volume NaOH yang terpakai, normalitas NaOH yang digunakan

9) Adapun rumus mengihitung ALB

? ? ? ?

? ? ? ? ? ? ? ? G? ? ? ? ? ? ? ????? ? ? ? x 100 % f. Hasil yang DiharapkanDari kegiatan analisa yang dilakukan diketahui jumlah titrasi NaOH yang terpakai adalah 8,0 ml dan berat sampel adalah 5,0483 gram. Maka kandungan ALB adalah :