LAPORAN HASIL PRAKTEK KERJA LAPANG

DI PT. WARU KALTIM PLANTATION

KECAMATAN WARU

KABUPATEN PENAJAM PASER UTARA

PROVINSI KALIMANTAN TIMUR

Oleh

ASPIANI

NIM. 060500088

PROGRAM STUDI TEKNOLOGI PENGOLAHAN HASIL PERKEBUNAN

JURUSAN PENGOLAHAN HASIL HUTAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA

HALAMAN PENGESAHAN

Laporan ini disusun berdasarkan hasil Praktek Kerja Lapang (PKL) yang telah dilaksanakan di PT. Waru Kaltim Plantation Desa Waru Kecamatan Waru Kabupaten Penajam Paser Utara Provinsi Kalimantan Timur yang dilaksanakan dari tanggal 2 maret 2009 sampai dengan 2 Mei 2009.

Menyetujui,

Pembimbing, Penguji,

Khusnul Khotimah, S.TP Agus Syardana EP, SP., M.Si NIP. 132317915 NIP. 132299578

Mengesahkan, Direktur

Politeknik Pertanian Negeri Samarinda

Ir. Wartomo, MP NIP. 131791587

1

BAB I. PENDAHULUAN

A. Latar Belakang

Selama bertahun-tahun, kelapa sawit memainkan peranan penting dalam perekonomian Indonesia dan merupakan salah satu komoditas andalan dalam menghasilkan devisa. Dilihat dari status kepemilikannya, perkebunan kelapa sawit Indonesia terdiri dari Perkebunan Negara, Perkebunan Swasta dan Perkebunan Rakyat. Pada 2000, perkebunan swasta menguasai 51% dari luas areal perkebunan, perkebunan Negara 16%, dan perkebunan rakyat 33%, dan perkembanganya dari tahun ke tahun mengalami peningkatan.

Dengan berkembangnya perkebunan kelapa sawit ini maka akan membuka lapangan pekerjaan bagi tenaga terampil dibidang perkebunan khususnya kelapa sawit. Untuk menjadi tenaga terampil perlu disiapkan manusia –manusia secara tepat baik fisik maupun mental, sehingga mampu terjun dalam perkembangan perkebunan tersebut.

Politeknik Pertanian Negeri Samarinda khususnya program studi Teknologi Pengolahan Hasil Perkebunan merancang program kegiatan Praktek Kerja Lapangan (PKL) ini untuk membantu tenaga Ahli Madya yang memiliki keterampilan di bidang Teknologi Pengolahan Hasil Perkebunan.

Salah satu yang mendukung dalam usaha mempersiapkan tenaga terampil dan berwawasan luas di bidangnya adalah dengan Paktek Kerja Lapang (PKL), dengan program ini diharapkan mahasiswa memperoleh pengalaman sesuai dengan kegiatan dari program PKL tersebut.

Minyak dan lemak merupakan kebutuhan pokok kita sehari–hari, minyak dan lemak berasal dari tumbuh–tumbuhan dan hewan. Pengolahan kelapa sawit merupakan salah satu faktor yang menentukan kebehasilan usaha perkebunan kelapa sawit. Hasil utama yang dapat diperoleh ialah minyak sawit, inti sawit, sabut, cangkang dan tandan kosong. Pabrik kelapa sawit (PKS) dalam konteks industri kelapa sawit di Indonesia dipahami sebagai unit ekstraksi crude palm oil (CPO) dan inti sawit dari tandan buah segar (TBS) kelapa sawit.

2

B. Tujuan

Tujuan dari Praktek Kerja Lapang Ini adalah :

1. Untuk mengaplikasikan teori perkuliahan yang didapatkan di kampus dan membandingkanya dengan keadaan sesungguhnya dilokasi pabrik minyak kelapa sawit

2. Mempelajari setiap tahap proses pengolahan kelapa sawit

3. Untuk mengetahui standar mutu minyak sawit dan membandingkanya dengan produk yang dihasilkan oleh pabrik minyak kelapa sawit PT. Waru Kaltim Plantation

C. Hasil Yang Diharapkan

Dari kegiatan Praktek Kerja Lapangan (PKL) ini diharapkan Politeknik Pertanian Negeri Samarinda khususnya program studi Teknologi Pengolahan Hasil Perkebunan mampu menghasilkan tenaga terampil dan terlatih baik secara fisik, intelektual, maupun sosial yang nantinya mampu memberikan sumbangan yang berarti di bidang perkebunan khususnya bagi bangsa dan negara pada umumnya.

3

BAB II. KEADAAN UMUM PERUSAHAAN

A. Tinjauan Umum Perusahaan

PT. Waru Kaltim Plantation (PT. WKP) adalah perusahaan perkebunan kelapa sawit dan industri CPO yang berlokasi di Kecamatan Waru, Kabupaten Penajam Paser Utara Propinsi Kalimantan Timur. Dalam operasionalnya perusahaan ini terdiri dari 2 kebun dan 1 pabrik, kedua kebun tersebut adalah kebun rayon 1 dan kebun rayon 2.

Pembukaan lahan perkebunan pertama dilakukan oleh PT. Moeis pada tahun 1982, dan pada tahun 1986 dilakukan join venture dengan PT. Astra Agro Lestari Tbk. dan PT. Astra Agro Niaga sehingga terbentuk PT. Moeis Kaltim. PT. Waru Kaltim Plantation berdiri setelah dilakukan take over terhadap PT. Moeis Kaltim oleh PT. Astra Agro Lestari Tbk dan PT. Astra Agro Niaga pada tahun 1987, sehingga sejak tahun tersebut menajemen seluruhnya berada dibawah PT. Astra Agro Lestari Tbk. Dengan luas hak guna usaha (HGU) No.1/1987;6464.36 Ha dan HGU No.15/1999;1.265 Ha.

Kegiatan penanaman kelapa sawit sudah dimulai sejak tahun 1989 dan telah panen pada tahun 1993 yang mana pada saat itu masih bekerjasama dalam pengolahan CPO dengan PT. VI Samuntai, pada tahun 1995 PT. WKP telah mempunyai pabrik pengolahan tersendiri.

Lokasi perkebunan kelapa sawit PT. WKP berbatasan dengan : 1) Perkebunan PT. Sukses Tani Nusa Subur yang berada di sebelah Timur 2) Hutan produksi di sebelah utara

3) Areal pencadangan untuk pemukiman penduduk di sebelah selatan Untuk pengolahan hasil perkebunan, pada tahun 1996 dibangun pabrik pengolahan kelapa sawit di atas lahan seluas 20 ha dan memiliki kapasitas olah 60 ton/Jam. Hasil produksi CPO berkisar + 6.000 ton/bln dan Kernel + 1.200 ton/bln tergantung proses olah dan TBS yang masuk ke Pabrik. Saat ini pabrik pengolahan kelapa sawit PT. Waru Kaltim Plantation merupakan satu-satunya pabrik pengolahan kelapa sawit di Kabupaten Penajam Paser Utara. Selain mengolah TBS dari kebun PT. WKP pabrik juga mengolah TBS yang berasal dari PT. Sukses Tani Nusa Subur Kalimantan Timur, PT. London

4

Sumatra Plantation dan koperasi–koperasi Tani binaan PT. WKP. Perkebunan dan pabrik pengolahan kelapa sawit PT. Waru Kaltim Plantation terletak di Desa Waru Kab. Penajam Paser Utara Kalimantan Timur, dengan luas areal sesuai HGU No. 01 Tahun 1987 seluas 6.464,32 Ha.

Bidang usaha perkebunan kelapa sawit di kabupaten Penajam Paser Utara dalam 7 tahun terakhir semakin menjanjikan, sehingga masyarakat dan pengusaha tertarik untuk berinvestasi dalam bidang usaha ini, sehingga untuk menampung TBS masyarakat maka pabrik kelapa sawit PT. Waru Kaltim Plantation membuka diri untuk menerima dan membeli TBS Masyarakat maupun perusahaan perkebunan kelapa sawit yang saat ini telah mencapai + 300 Ton/Hari.

Selain melakukan pengolahan TBS, PT. Waru Kaltim Plantation juga melakukan pengiriman produk olahan kelapa sawit (CPO dan Kernel) di Pelabuhan PT. Waru Kaltim Plantation berdasarkan pemberian Hak Guna Bangunan No.550.2/777/BPN-PSR/PH-HGB/1997 seluas 40.043 m2 di Desa Buluminung, Kecamatan Penajam Kabupaten Penajam Paser Utara.

Dalam rangka untuk mewujudkan visi menjadi perusahaan yang ramah lingkungan (environmental friendly) dan mematuhi semua standar dan peraturan terkait yang berlaku, maka PT Waru Kaltim Plantation berupaya untuk memanfaatkan Limbah Cair Pabrik Kelapa Sawit (LCPKS)-nya ke lahan perkebunan sawit yang selanjutnya disebut sebagai Aplikasi Lahan (land

application). Masih tingginya kandungan unsur hara yang ada dalam LCPKS,

merupakan suatu kerugian jika langsung dibuang ke badan air karena masih dapat dimanfaatkan sebagai pupuk cair, yang selanjutnya dapat memberikan keuntungan dari segi ekonomis bagi perusahaan.

Pada pelaksanaannya pembangunan dan pengembangan perkebunan kelapa sawit ini diharapkan akan membawa manfaat positif terutama dalam : 1) Membuka lapangan pekerjaan pada kegiatan usaha tani perkebunan

kelapa sawit

2) Meningkatkan pendapatan dan kesejahteraa n masyarakat, terutama dalam keg iatan perkebunan

3) Memberikan sumbangan terhadap produksi dan pendapatan daerah dan nasional

5

4) Memberikan arti penting dalam program pengembangan wilayah yang dengan keberadaan perkebunan telah membuka keterisolasian daerah pedesaan disekitarnya

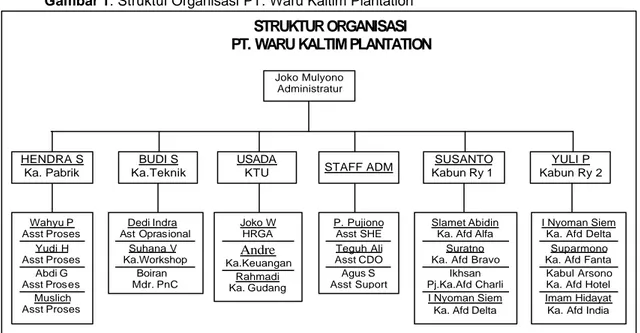

B. Manajemen Perusahaan

PT. Waru Kaltim Plantation dipimpin oleh seorang administratur yang dibantu oleh karyawan staf yang memimpin sejumlah karyawan. Jumlah karyawan yang tedapat dilokasi PT. Waru Kaltim Plantation sebanyak 1.435 orang dengan rincian sebagai berikut :

1. Administratur : Joko Mulyono 2. Karyawan staff : 25 0rang 3. Tenaga bulanan tetap : 248 orang 4. Tenaga harian tetap : 788 orang 5. Tenaga harian lepas : 316 orang 6. Tenaga harian lepas borongan : 58 orang

Suatu organisasi yang baik merupakan keharusan bagi perusahaan, agar pelaksanaan pekerjaan dapat berjalan dengan efektif dan juga sebagai pedoman pelaksanaan kerja. Dengan adanya wewenang dari masing-masing bagian maka setiap bagian dapat bertangung jawab dengan tugas dan wewenang yang diberikan.

Gambar 1. Struktur Organisasi PT. Waru Kaltim Plantation

STRUKTUR ORGANISASI PT. WARU KALTIM PLANTATION

Joko Mulyono Administratur HENDRA S Ka. Pabrik BUDI S Ka.Teknik SUSANTO Kabun Ry 1 YULI P Kabun Ry 2 USADA

KTU STAFF ADM

P. Pujiono Asst SHE Teguh Ali Asst CDO Agus S Asst Suport Joko W HRGA Andre Ka.Keuangan Rahmadi Ka. Gudang Dedi Indra Ast Oprasional Suhana V Ka.Workshop Boiran Mdr. PnC Wahyu P Asst Proses Yudi H Asst Proses Abdi G Asst Proses Muslich Asst Proses Slamet Abidin Ka. Afd Alfa

Suratno Ka. Afd Bravo

Ikhsan Pj.Ka.Afd Charli I Nyoman Siem Ka. Afd Delta

I Nyoman Siem Ka. Afd Delta

Suparmono Ka. Afd Fanta Kabul Arsono Ka. Afd Hotel Imam Hidayat Ka. Afd India

6

C. Lokasi Dan Waktu PKL

Program praktek kerja lapangan ini dilaksanakan pada PT. Waru Kaltim Plantation (WKP) selama 2 bulan terhitung mulai tanggal 2 maret sampai tanggal 2 mei 2009.

7

BAB III. HASIL PRAKTEK KERJA LAPANG

Pengolahan kelapa sawit merupakan salah satu faktor yang menentukan kebehasilan usaha perkebunan kelapa sawit. Hasil utama yang dapat diperoleh ialah minyak sawit, inti sawit, sabut, cangkang dan tandan kosong. Pabrik kelapa sawit (PKS) dalam konteks industri kelapa sawit di Indonesia dipahami sebagai unit ekstraksi crude palm oil (CPO) dan inti sawit dari tandan buah segar (TBS) kelapa sawit. PKS tersusun atas unit-unit proses yang memanfaatkan kombinasi perlakuan mekanis, fisik, dan kimia. Parameter penting produksi seperti efisiensi ekstraksi, rendemen, kualitas produk sangat penting perananya dalam menjamin daya saing industri perkebunan kelapa sawit di banding minyak nabati lainnya. Perlu diketahui bahwa kualitas hasil minyak CPO yang diperoleh sangat dipengaruhi oleh kondisi buah (TBS) yang diolah dalam pabrik.

Adapun tahapan penting dalam industri pengolahan kelapa sawit sebagai berikut :

Gambar 2. Diagram alir pengolahan TBS

Penimbangan dan sortasi

Minyak kelapa sawit (CPO)

Pemurnian minyak kasar

Tandan buah segar

Perontokan buah dari Tandan

penyimpanan Perebusan TBS

Pelumatan dan pengepresan

8

A. Pengolahan Minyak Kelapa Sawit

1. Penimbangan a. Tujuan

1) Mengetahui proses penimbangan pada PT. WKP 2) Mengetahui tonase TBS yang diterima PT. WKP

3) Menimbang seluruh hasil produksi CPO dan kernel yang akan dikirim keluar PT. WKP

b. Dasar Teori

Jembatan timbang yang digunakan untuk menimbang truk yang keluar masuk pabrik, baik yang mengangkut TBS, tankos,kernel dan CPO. Jembatan timbang yang digunakan oleh pabrik PT. WKP memiliki spesifikasi dari jenis elektronik dengan merk Avery berkel type L-225, nomor seri 00290907 dan memiliki kapasitas 40 ton dan daya baca 10 kg ( Anonim, 1997).

Selain itu dijembatan timbang ini untuk mengetahui tonase kernel dan tangkos yang dikeluarkan pabrik serta untuk mengetahui bahan bakar seperti solar dan lainnya.

Adapun tujuan dari penimbangan adalah :

1) Mengetahui berat angkutan TBS yang masuk dan keluar 2) Sebagai acuan pembayaran pada pihak ke tiga

3) Menimbang seluruh hasil produksi CPO, kernel dan tankos yang akan dikirim keluar pabrik

4) Untuk memberikan data TBS yang diterima pabrik ke kebun pensuplai

c. Alat dan Bahan

1) Alat

a). Jembatan timbang b). Truk

c). Komputer kontrol timbang 2) Bahan

a). TBS b). Tankos

9

c). Kernel

d). CPO

d. Prosedur Kerja

1. Penampang timbangan harus selalu bersih dari brondolan, lumpur dan sampah

2. Truk yang akan ditimbang masuk ke jembatan timbang secara perlahan–lahan

3. Truk berhenti di tengah-tengah jembatan timbang dan sopir turun dari truk selanjutnya truk ditimbang dengan catatan truk di depannya telah melewati jembatan timbang

4. Sopir menerima nota penimbangan dari petugas timbang yang berisi nomor polisi truk, nama sopir, berat truk, berat muatan 5. Penimbangan selesai apabila sopir membawa keluar truk dari

jembatan timbang untuk masuk atau keluar dari lokasi pabrik.

e. Hasil Yang Dicapai

Dari praktek lapang yang dilaksanakan dapat diketahui bahwa TBS yang dibawa dari kebun menggunakan truk, dengan jumlah berat TBS yang diangkut truk rata-rata 8-10 ton/truk.

PT. WKP menerima TBS 1.050 - 1.100 ton/hari ini terdiri dari TBS inti PT. WKP dan perusahaan lain serta dari petani plasma.

2. Sortasi a. Tujuan

1) Mengetahui proses sortasi TBS pada PT. WKP

2) Mengetahui rata-rata mutu TBS yang diterima PT. WKP 3) Counter check terhadap grading TPH

4) Gambaran mutu rata-rata TBS untuk pengendalian proses.

b. Dasar Teori

Menurut Anonim (2004) grading TBS dilaksanakan di areal khusus (bagi pabrik yang sudah memiliki) yang dipersiapkan di stasiun penerimaan. Dan bagi pabrik yang belum memiliki areal khusus, pelaksanaan grading harus tetap dilaksanakan sesuai SOP grading di

10

salah satu sudut pada stasiun penerimaan atau areal yang memungkinkan bisa dilaksanakan grading (bila lokasi penerimaan buah penuh saat panen puncak).

Fungsi dari sortasi adalah sebagai berikut : 1) Feedback kepada kebun mengenai mutu TBS

2) Counter check terhadap sortasi TPH (tempat pemungutan hasil) 3) Gambaran mutu rata-rata TBS untuk pengendalian proses 4) Patokan pembayaran pada pihak ke tiga

5) Penentu bahan baku olah pabrik

Grading atau sortasi adalah memilih TBS berdasarkan kriteria

fraksi buah yang akan diolah Standar hasil panen :

1) Buah yang di panen harus matang dan tidak ada satupun yang mentah

2) Buah yang busuk harus dibanting dan hanya diambil brondolannya saja

3) Tangkai panjang maksimal 5 cm dari pangkal buah

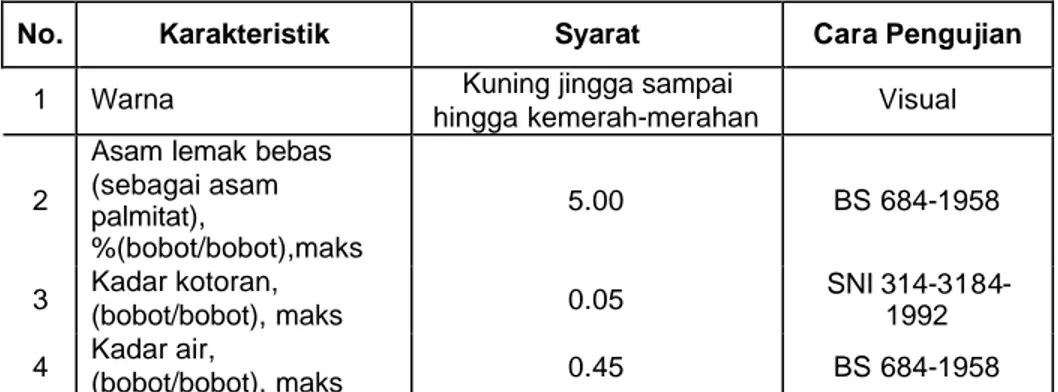

Tabel 1. Kelompok Fraksi TBS Yang Diterima Dipabrik Simbol fraksi Persentase brondolan

terhadap buah luar Kematangan

00 tidak ada buah membrondol Sangat mentah

0 1.0 – 12.5 Mentah

1 12,5 – 25,0 Kurang matang

2 25,0 – 50 Matang

3 50 – 75 Matang

4 75 – 100 Lewat matang

5 Buah dalam membrondol Busuk Sumber : PT. Astra Agro Lestari (1997)

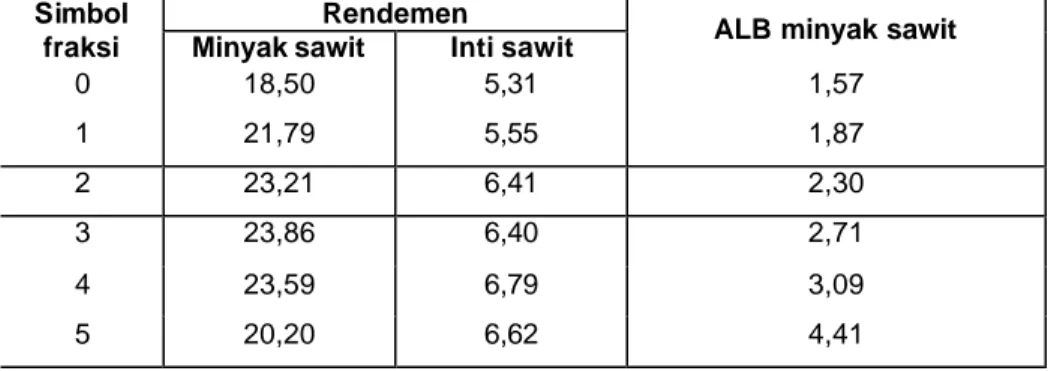

Bila dilihat dari table 2 maka fraksi TBS yang diolah berpengaruh terhadap rendemen ALB dari CPO yang dihasilkan. Kualitas buah yang diperiksa berupa persentase buah masak, buah busuk, buah mentah, tankos dan buah tangkai panjang. Persentase yang diperoleh digunakan untuk menghitung tonase akhir yang dibawa oleh truk tersebut. Grading dapat dilakukan dengan membongkar

11

seluruh muatan dan juga dapat dengan mengambil 100 sampel secara acak dari truk sawit ( Anonim, 1997).

Table 2. Hubungan antara Fraksi TBS dan Rendemen Minyak Dan Inti Sawit Rendemen

Simbol

fraksi Minyak sawit Inti sawit ALB minyak sawit

0 18,50 5,31 1,57 1 21,79 5,55 1,87 2 23,21 6,41 2,30 3 23,86 6,40 2,71 4 23,59 6,79 3,09 5 20,20 6,62 4,41

Sumber : PT. Astra Agro Lestari (1997)

Table 3. Rincian Grading Pabrik Pada PT. Waru Kaltim Plantation

No Description Grading Pabrik

1 Lokasi Grading Loading ramp PT. WKP

2 Penentuan Sampel Truk a. Kebun sendiri ( setiap afdeling diambil 1 sampel truk ) b. Buah dari luar kebun ( pihak ketiga dan plasma )

grading dilaksanakan pada setiap truk, seperti dari lonsum dan koperasi binaan PT. Astra Agro Lestari 3 Unit Sampel 100 janjang dalam 1 truk sebagai sampel

4 Penentuan random 100 random diambil secara acak, bisa pada posisi belakang,tengah, maupun depan.

5 Kriteria Buah Kriteria (sanksi pemotongan Biaya)

Buah matang Tandan buah yang membrondol lebih dari 10 dan warnanya merah oranye.

Buah mentah

Tandan buah yang membrondol <10 (%x25%xtonase) Tandan buah yang berwarna hitam walaupun sudah membrondol >10.

Buah busuk

Tandan buah yang buah dalamnya ikut membrondol (%x25%x tonase)

Buah lapisan luar >50%

Tankos Tandan buah tanpa brondolan ( % x 100% x tonase) Tangkai panjang Tandan buah dengan tangkai panjang lebih 5 cm dari

pangkal tandan (%x100%xtonase) Sumber : PT. Astra Agro Lestari (1997)

12

c. Alat dan Bahan

1. Alat a) Gancu. b) Skop c) Sarung tangan d) Masker e) Nota f) Counter g) cuthe 2. Alat

a) TBS ( Tandan Buah Segar ) b) Brondolan.

d. Prosedur Kerja

1. Turunkan TBS dari truk di apron loading ramp.

2. Kemudian lakukan grading TBS untuk memisahkan buah busuk, buah mentah, buah busuk, janjang kosong, dan tangkai panjang >5cm.

3. Untuk buah luar TBS yang diterima adalah buah dengan BJR =8 kg, buah mentah, buah busuk, dan tangkai panjang dikembalikan. 4. Sedangkan TBS yang berasal dari kebun inti langsung diturunkan

ke loading ramp karena sebelumnya telah disortasi dikebun sebelum dinaikkan ke truk.

5. Dan untuk buah luar yang berasal dari kebun PT. Astra Agro

Lestari terlebih dahulu disortir sebelum diturunkan ke loading

ramp.

6. Untuk brondolan sebelum diturunkan dari mobil terlebih dahulu dilakukan analisa sample sebanyak tiga kali masing–masing 2–6 kg, jika analisa sampel brondolan < 70% maka dikembalikan total 1 unit.

7. Semua unit TBS luar dilakukan cros chek perhitungan jumlah janjang aktual menggunakan counter, hasil yang diperoleh akan ditulis dinota grading dan nota penerimaan TBS.

13

8. Setelah dilakukan grading TBS buah diturunkan keloading ramp dan selanjutnya di lakukan pengisian lori.

9. Dan terakhir Lori dipindahkan ke jalur sterilizer menggunakan

transfer carriage.

e. Hasil yang dicapai

Setelah melakukan sortasi maka dapat diketahui kondisi fisik TBS yang diterima PT. WKP yaitu fraksi 2 dan 3 dan BJR (berat janjang rata-rata) > 8kg serta tangkai panjang tangkai maksimal 5 cm dari pangkal buah

Feed back diberikan dengan cara memberi rekap kepada petugas sortasi untuk kemudian diisi dan disetujui yang merupakan bahan rapat tentang TBS yang dihasilkan kebun. Dengan demikian dapat terlihat jumlah buah yang layak atau baik dan jumlah buah yang tidak baik atau mentah dan busuk.

Sortasi juga merupakan patokan PT. WKP untuk melakukan pembayaran kepada petani buah plasma. Untuk TBS petani yang tidak masuk dalam persyaratan TBS yang diterima pabrik maka akan dikembalikan kepada petani.

Di PT. WKP dengan adanya Loading Ramp semua TBS dari kebun dapat ditampung dengan baik di cuthe, pasir dan kotoran yang terikut TBS dapat dipisahkan sebelum dilakukan proses lebih lanjut. Dan dengan adanya sortasi diharapkan CPO yang dihasilkan maksimal baik dari segi rendemen dan asam lemak bebasnya

3. Pemindahan TBS Ke Lori a. Tujuan

1. Mengetahui proses pemindahan TBS ke lori pada PT. WKP

b. Dasar Teori

Loading ramp adalah alat untuk memasukkan TBS ke dalam Lori

yang terdiri dari pintu hidrolik dengan menggunakan fluida oil hidrolik. Di PT. WKP sendiri memiliki 2 loading ramp yang masing–masing terdiri dari 12 pintu, dengan daya tampung tiap loading ramp adalah 140 ton.

14

Tujuan pemindahan TBS ke lori adalah sebagai berikut : 1) Menerima dan memindahkan TBS kelori.

2) Menyimpan sementara TBS.

3) Menjamin kontinuitas pengolahan TBS mengikuti fifo system

c. Alat dan Bahan

1. Alat.

a). Cuthe Loading ramp. b). Gancu

c). Pintu hidrolik 2. Bahan.

a). TBS ( Tandan Buah Segar ) b). Brondolan

d. Prosedur Kerja

1. Periksa loading ramp bagian atas dan bagian bawah pastikan bersih dari serasah termasuk saluran airnya

2. Pengisian TBS dari kompartemen dilakukan secara berurutan. 3. TBS yang dimasukkan ke loading ramp adalah TBS yang telah

disortasi

4. Pastikan bahwa seluruh pintu/gear box, hidrolik dalam kondisi baik dan dapat beroperasi

5. Pastikan pengisian TBS ke lori tepat pada posisinya untuk mencegah TBS melimpah kelantai

6. Pastikan TBS dan Brondolan yang jatuh segera dikutip

e. Hasil Yang Dicapai

Dengan adanya loading ramp maka pengolahan TBS dengan

system first in first out (FIFO) dapat diterapkan dan pengisian TBS dan

brondolan ke dalam lo ri dapat berjalan dengan lancar. Sehingga menjamin tersedianya buah yang akan direbus pada proses perebusan. Dengan adanya sistem fifo ini mengatasi masalah kenaikan asam lemak bebas pada buah yang akan diolah karena bila buah lambat diolah (restan).

15

4. Perebusan TBS a. Tujuan

1. Untuk mengetahui proses perebusan pada PT. WKP 2. Untuk mengetahui sistem perebusan yang digunakan 3. Untuk mengetahui kapasitas olah dari alat perebusan

b. Dasar teori

Stasiun perebusan adalah stasiun yang berfungsi untuk merebus TBS dengan tujuan tertentu yang mendukung proses pengolahan kelapa sawit.

Proses perebusan TBS pada umumnya dilakukan di dalam ketel rebus (sterilizer), proses perebusan TBS dilakukan apabila TBS di

loading ramp sudah cukup banyak stoknya tujuannya agar

memperlancar proses pengolahan.

Ketel rebusan ialah suatu bejana besar yang terbuat dari besi berbentuk silinder dan letaknya horizontal/memanjang/mendatar. Ketel ini mempunyai dua pintu yakni pintu depan dan pintu belakang yang berfungsi untuk memasukkan dan mengeluarkan lori dari rebusan.

Di bagian atas terdapat terdapat pipa pemasukan uap untuk rebusan tandan dan pipa pengeluaran uap setelah proses perebusan selesai. Selain itu juga terdapat pipa pengaman ketel rebusan dan manometer. Sedangkan bagian bawah ketel rebusan terdapat pipa pengeluaran air kondensat dan rel tempat lori di jalankan serta di bagian samping ketel terdapat pipa pengeluaran uap bekas sebelum perebusan berakhir.

Untuk meratakan penyebaran steam yang masuk maka di dalam bagian atas sterilizer terdapat kotak-kotak penyebaran uap atau dikenal dengan disributing steam. Di tengah distributing steam ini ada lubang yang kecil kemudian ke samping kiri dan kanan lubangnya akan semakin besar.

Setiap perebusan menggunakan tiga puncak atau triple peak. Tekanan dan lamanya perebusan biasanya tergantung pada mutu TBS yang akan diolah. Jika TBS cenderung matang dengan temperatur yang sama waktu rebusan akan lebih pendek sebaliknya TBS yang

16

cenderung lebih mentah dengan temperatur yang sama relative lebih lama.

Fungsi dari perebusan TBS adalah sebagai berikut :

1. Mematikan enzim–enzim lipase yang dapat menyebabkan kenaikan FFA (Free Fatty Acid).

2. Memudahkan lepa snya brondolan dari tandan 3. Mengurangi kadar air buah

4. Melunakkan mesocarp

5. Mempersiapkan lepasnya kernel dari cangkang 6. Memudahkan proses selanjutnya

Di PT. WKP tandan buah segar (TBS) yang ditumpuk di loading

ramp dengan sistem FIFO (first in first out) kemudian dimasukkan ke

dalam lori-lori yang kapasitas tiap lorinya ialah 3 ton TBS/lori. Untuk sekali perebusan kapasitas sterilizer adalah 10 lori. Selanjutnya lori-lori yang berisi TBS tersebut direbus dalam sterilizer atau dalam ketel rebusan. Perebusan dilakukan dengan mengalirkan uap panas atau steam selama 90-120 menit, dengan besaran tekanan uap kerja yang digunakan 3 kg/cm2.

Tekanan uap dan lama perebusan yang kurang cukup akan mengakibatkan :

a). Buah kurang masak dan sebagian brondolan tidak lepas dari tandan yang menyebabkan kehilangan minyak dalam tandan kosong meningkat

b). Pelumatan dalam digester tidak sempurna, sebagian daging buah tidak lepas dari biji sehingga mengakibatkan proses pengepresan tidak sempurna dan akibatnya kerugian minyak pada ampas dan biji bertambah

c). Ampas/fiber menjadi basah yang mengakibatkan pembakaran dalam ketel uap tidak sempurna :

Alat-alat bantu dalam stasiun perebusan : 1) Alat penarik (capstan)

Fungsi dari capstan adalah untuk menarik lori keluar dan masuk sterilizer serta membantu pada saat pemindahan dari rail

17

2) Lori (cages)

Fungsi lori adalah untuk memuat dan mengangkut TBS ke tempat perebusan TBS. Selain itu lori juga berfungsi untuk menampung TBS yang tidak tertampung di loading ramp.

Hal–hal yang perlu diperhatikan dalam memasukkan buah ke dalam lori:

a) Jangan diisi terlalu penuh

b) Dudukan lori harus tepat berada di atas rail agar tidak jatuh karena terpeleset.

c) Gandengan lori harus baik dan benar agar berfungsi semestinya.

d) Kaitan pada lori dikaitkan pada tempat yang telah ditentukan.

3) Rail track

Rail track adalah sebagai fasilitator untuk penggerak lori

dari dan ke kompartemen (loading ramp), transfer carriage dan rebusan.

Hal–hal yang perlu diperhatikan dalam pengoperasian railtrack : a) Seluruh rel harus rata, tidak naik dan turun serta tidak bengkok. b) Jarak rel harus tetap lebarnya sepanjang jaringan rel.

c) Sepanjang rel harus bersih dari brondolan-brondolan dan sampah-sampah buah.

4) Transfer Carriage System

Fungsi transfer carriage system adalah

a). Untuk memindahkan lori yang berisi TBS ke jalur rebusan b). Untuk memindahkan lori kosong ke jalur loading ramp

c. Alat dan Bahan

1. Alat : a). Lori

b). Alat penarik (Capstan) c). Jaringan Rail (Rail Track)

d). Transfer Carriage System e). Sterilizer

18

2. Bahan : a). TBS b). Steam (uap)

d. Cara Kerja

1. FFB (Fresh Fruit Bunches/TBS) segar berada pada posisinya dalam rebusan.

2. Tutup pintu rebusan dan kunci dengan kuat, pastikan overlap pintu > 80%

3. Tutup valve pengaman, valve pembuangan uap.

4. Buka inlet valve perlahan–lahan dan untuk deaerasi buka exhaust,

condensator, deaeration valve selama ± 5 menit.

5. Puncak pertama dicapai dengan membuka inlet valve selama tidak lebih dari 15 menit (tekanan dicapai 2 Kg/cm²) selanjutnya puncak pertama diakhiri dengan menutup inlet valve dan buka exhaust

valve hingga tekanan 0 Kg/cm². Condensate,deaeration valve baru

dibuka setelah tekanan menunjukan 1,5-1,7 Kg/cm².

6. Ulangi prosedur yang sama untuk puncak kedua dengan waktu tidak lebih dari 15 menit.untuk mencapai tekanan 2,8 kg/ cm² 7. Selanjutnya prosedur yang sama dilakukan untuk puncak yang

ketiga, pada kondisi ini disebut sebagai masa pemasakan dengan waktu penahanan perebusan adalah 40–50 menit dengan tekanan 2,8 -3 kg/cm2.

8. Setelah waktu pemanasan selesai maka uap yang ada dalam rebusan dibuang dengan cara, mula-mula dibuka kran pipa kondensat kemudian setelah tekanan menjadi 2,5 kg/cm2 maka pipa exhaust dibuka.

9. Safety bleed valve baru boleh dibuka jika tekanan menunjukkan 0 kg/cm2 terbaca di pressure gauge.

10. Pintu rebusan boleh dibuka jika dari safety bleed dan valve tidak ada lagi uap keluar

11. Bukalah pintu rebusan perlahan–lahan dan operator harus berdiri menjauhi arah terbukanya pintu rebusan.

19

Penentuan waktu perebusan untuk tiap–tiap pabrik didasarkan pada: 1. Kapasitas rebusan

2. Waktu yang diperlukan untuk buka pintu dan menutup pintu rebusan (waktu pengisian dan pengeluaran buah rebusan)

3. Mill throughput yang akan dicapai

e. Hasil yang dicapai

Di PT. WKP capstan yang digunakan mampu menarik 15 lori yang berisi TBS penuh atau sekitar 75 ton. Untuk lori PT. WKP memiliki 126 lori dengan kapasitas 3 ton/lori

Di PT. WKP sterilizer berjumlah 4 unit dengan kapasitas 30 ton/unit rebusan, dengan daya tampung 10 lori/unuit rebusan. Sistem perebusan yang digunakan di PT. WKP adalah sistem triple peak dengan tekanan puncak kerja rata-rata 3 kg/cm².

Waktu yang diperlukan selama perebusan di PT. WKP adalah rata-rata 90-120 menit/perebusan. Untuk memenuhi kapasitas produksi sebanyak 60 ton/jam maka harus dilakukan perebusan dengan interval waktu dengan perhitungan sebagai berikut :

Kapasitas sterilizer X jumlah sterilizer X 60 menit. Waktu total perebusan

= 30 ton x 4 120 menit = 60 ton/jam

Jadi troughput maksimal rebusan yang bisa dicapai adalah 60 ton/jam ini sesuai dengan kapasitas pabrik 60 ton/jam.

Di PT. WKP dalam sehari rata-rata buah yang masuk hari itu harus diolah pada hari itu juga ini untuk menghindari restan. Untuk jumlah TBS yang direbus perjamnya rata-rata 60ton/jam dan untuk perharinya sekitar 1.050-1.100 ton ini sesuai dengan TBS yang diterima pabrik.

20

5. Penebahan (Thresher) a. Tujuan

1) Untuk mengetahui proses penebahan pada PT. WKP 2) Untuk mengetahui efektivitas dari penebahan pada PT. WKP

b. Dasar Teori

Penebahan (threser) merupakan proses yang penting dalam pengolahan CPO di pabrik. TBS yang masuk kedalam threser akan dibanting dengan memanfaatkan putaran dari threser dan grafitasi. Fungsi dari penebahan ini untuk memisahkan buah dari tandanya yang telah direbus ini bertujuan mempermudah proses pelumatan di stasiun

digester.

Selain alat utama yaitu threser penebahan ini juga dibantu alat pendukung lainya seperti :

1). Hoisting Crane

Fungsi hoisting crane adalah untuk mengangkat lori yang berisi TBS yang telah masak dan menuangkannya ke dalam

automatic feeder dan menurunkan lori ke jalur loading ramp. Hoisting crane berfungsi untuk mengangkat lori yang berisi

TBS yang telah dimasak lalu memindahkannya ke automatic

feeder. Untuk mengoperasikannya di butuhkan operator yang ahli

di bidangnya. PKS. PT.. Dengan merk Demag Origin Germany, Type EL LP 625/H dengan kecepatan angkat 14-16 mtr/detik, kecepatan maju mundur 30 meter/detik. Hoisting crane digerakkan oleh motor listrik dengan gerakan maju mundur dan naik turun(Anonim, 1997).

2). Automatic Feeder

Automatic feeder berfungsi untuk mengatur pemasukan

buah yang akan di tebah di threser, kecepatan alat ini diatur sesuai dengan kecepatan alat selanjutnya.

Dilengkapi dengan hooper, hooper ini berfungsi untuk memudahkan TBS didalam lori untuk di tuangkan ke dalam

21

3). Threser

Threser berfungsi untuk melepas buah dari tandannya. threser dilengkapi dengan peralatan–peralatan lain yaitu hopper, fruit conveyor dan empty bunch conveyor.

Didalam threser buah-buah sawit ini dipisahkan dari janjangan, dimana buah yang sudah membrondol diproses lebih lanjut sedangkan janjangan kosong diangkut dengan truk untuk dijadikan pupuk. Threser ini berbentuk drum silinder yang dilengkapi dengan batang-batang logam yang berputar-putar dengan kecepatan ± 23 rpm. Agar tandan dapat di masukkan dengan teratur maka digunakan Auto feeder. Lori yang berisi buah hasil sterilizer diangkut dengan hoisting crane yang selanjutnya dicurahkan ke auto feeder yang kemudian dialirkan ke threser. Janjang kosong yang telah dipisahkan di threser kemudian dibawa oleh truk -truk untuk dijadikan pupuk di kebun. Apabila tandan yang sudah masuk ke threser ternyata pada saat di keluarkan masih terdapat brondolan maka tandan ini dinamakan USB (Unstripped

Bunch), hal ini tidak akan terjadi jika pemasakan di sterilizer

sempurna (Anonim, 1997). 4). Fruit Conveyor

Fungsi fruit conveyor adalah sebagai alat pengantar brondolan atau buah yang telah direbus.

Adapaun jenis-jenis fruit conveyor sebagai berikut :

1. Bottom fruit conveyor digunakan untuk menghantar buah dari penebah ke bottom cross conveyor

2. Fruit elevator digunakan untuk membawa buah ke bucket conveyor

3. Top cross conveyor digunakan untuk menerima buah dari

bucket fruit elevator ke distributing conveyor

4. Distributing conveyor digunakan untuk mendistribusikan buah ke tiap -tiap unit digester

5. Return conveyor digunakan untuk menghantar kelebihan buah dari digester kembali ke fruit conveyor

22

Beberapa hal yang menyebabkan terjadinya USB adalah:

1. Adanya buah yang sakit (abnormal) sehingga buah sukar membrondol walaupun sudah direbus

2. Waktu perebusan yang terlalu singkat 3. Proses bantingan tidak tepat

4. Adanya buah mentah dari kebun Perhitungan % USB :

1). Setiap jam dilakukan perhitungan ju mlah USB per 150 janjang kosong

2). Kriteria USB adalah janjang kosong yang mengandung minimal 1 brondolan

3). % USB= X 100%

Kerugian-kerugian yang terjadi selama buah berada dibantingan :

a. Kerugian minyak yang meresap pada janjangan kosong b. Kerugian minyak pada buah yang terikut janjang kosong

5) Fruit elevator (Timbah Buah)

Fungsi fruit elevator adalah untuk mengangkat buah masak dari conveyor silang bawah ke conveyor silang atas kemudian dibawa ke conveyor pembagi. Alat ini terdiri dari sejumlah timba yang diikatkan pada rantai yang digerakkan oleh electromotor.

c. Alat dan Bahan

1. Alat :

a). Hoisting crane b). Automatic Feeder c). Threser

d). Fruit Conveyor e). fruit elevator

2. Bahan :

a). TBS yang telah direbus USB

23

d. Prosedur Kerja

1. Buah (TBS) yang telah direbus yang berada dalam lori-lori ditarik keluar dari sterilizer

2. Buah diangkat dengan alat hoisting crane ke hopper (untuk menampung buah rebusan)

3. Buah dijatuhkan ke mulut hopper yang dilengkapi dengan pipa penyangga sehingga saat buah jatuh sudah dimulai dengan proses penebahan atau proses pelepasan buah dari tandan

4. Buah masuk ke mesin perontok atau penebahan buah (threser) dengan alat auto feeder

5. Perontokan buah dilakukan dengan membanting buah dalam drum berputar dengan kecepatan 23-24 rpm

6. Buah yang sudah terlepas dari tandan akan jatuh melalui kisi-kisi dan ditampung oleh under threser conveyor, kemudian masuk ke

bottom cross conveyor. Dari bottom cross conveyor masuk ke fruit elevator (timba buah) kemudian buah masuk ke top cross conveyor

selanjutnya ke distributing conveyor untuk didistribusikan ke masing–masing digester.

e. Hasil Yang Dicapai

PT. WKP memiliki 3 unit hoisting crane dengan kemampuan angkat 37 ton/TBS. Namun saat ini yang difungsikan hanya dua unit karena satu unit mengalami kerusakan. Housting crane di PT. WKP ini digerakan oleh elektro motor.

Auto feeder berfungsi sebagai pengatur TBS yang telah direbus

ke threser, agar TBS tidak menumpuk atau kosong di threser. Bila TBS menumpuk ini akan terjadi USB yang tinggi, dan bila terlalu sedikit TBS yang masuk ke threser maka target pabrik tidak tercapai

Hasil dari stasiun ini didapatkan pemisahan antara brondolan dari tandannya dengan cara beberapa kali bantingan pada drum thresher. Brondolan yang telah lepas dari tandan dibawa ke stasiun digester dan

press melalui fruit conveyor dan fruit elevator sedangkan janjang

24

penumpukan USB kemudian USB akan dibawa ke lokasi aplikasi tandan kosong di kebun dan dimanfaatkan menjadi pupuk (mulching).

Di PT. WKP efektivitas penebahan mencapai 97 %, yang mana USB rata-rata hanya 3 %. Selain penebahan, USB juga dipengaruhi oleh ketepatan perebusan, bila kurang matang maka USB akan tinggi.

6. Pengadukan dan Pengepresan a. Tujuan

1) Untuk mengetahui proses pengadukan buah pada PT. WKP 2) Untuk mengetahui proses pengepresan buah pada PT. WKP

b. Dasar Teori

Pengadukan dan pengempaan merupakan suatu proses yang penting dalam proses pengolahan CPO. Pengadukan dilakukan di digester, tujuanya mengaduk buah agar mempermudah proses selanjutnya. Pengempaan dilakukan di screw press, pengempaan ini bertujuan untuk mengeluarkan minyak yang ada di daging buah.

Dari stasiun ini juga berfungsi untuk mentransfer hasil pemisahan pada dua stasiun yaitu stasiun kernel dan stasiun klarifikasi. Dan proses pengadukan dan pengempaan ini diharapkan meghasilkan broken nut max 15% dan oil dry basec 7,5%.

Di stasiun pengaduk dan pengempa ini juga terdapat alat-alat utama dan bantu seperti :

1). Digester

Ketel adukan (digester) berfungsi untuk melumatkan buah masak sehingga daging buah terpisah dari biji.

Menurut Anonim (2004) digester merupakan alat pengaduk brondolan dari thresher sampai homogen. Screw press merupakan alat pengempa terhadap brondolan yang homogen untuk mendapatkan rendemen yang maksimal dan nut yang pecah minimal.

Digester terdiri dari tabung silinder yang berdiri tegak yang

di dalamnya dipasang pisau –pisau pengaduk (stirring arms) sebanyak 6 tingkatan yang diikatkan pada poros dan digerakkan

25

oleh motor listrik. Lima tingkat pisau di bagian atas digunakan untuk mengaduk dan melumatkan sedangkan pisau bagian bawah disamping sebagai pengaduk juga digunakan untuk mendoro ng brondolan keluar dari digester.

Buah yang masuk ke dalam digester diaduk sedemikian rupa sehingga sebagian daging buah telah terlepas dari dagingnya. Untuk memudahkan proses pelumatan diperlukan panas dengan suhu 90-95oC dengan menggunakan uap jenuh yang bertekanan 3 kg/cm2 yang diinjeksikan langsung atau dengan pemanasan mantel.

2) Screw Press

Alat pengempa (screw press) berfungsi untuk memisahkan minyak kasar (cruide oil) dari daging buah (mesocarp) dan biji (nut). Alat pengempa ini terdiri dari sebuah silinder (press cylinder) yang berlubang–lubang dan di dalamnya terdapat dua ulir (screw) yang berputar berlawanan arah, tekanan kempa diatur oleh dua buah konus (cones) yang berada pada bagian ujung pengempa, yang dapat digerakkan maju mundur secara hidrolik. Pressan dengan

double screw press berputar berlawanan arah dengan kecepatan ±

24–27 rpm. Dari proses pengepresan ini akan keluar minyak kotor dan ampas press. Press memiliki tekanan antara 50 –60 kg/cm2 dengan temperatur ± 90oC, agar diperoleh broken nut maksimal 15% dan oil dry basis < 7,5%.

3) Cake breaker conveyor

Fungsi cake breaker conveyor untuk memecah cake yang menggumpal dari hasil pengempaan , sehingga serat (fiber) dan biji (nut) dapat terpisahkan.

Cake breaker conveyor terdiri dari pedal–pedal yang

diikatkan pada poros dan berputar dengan kecepatan 52 rpm. Kemiringan pedal diatur agar pemecahan gumpalan–gumpalan terjadi dengan sempurna dan penguapan air dapat berlangsung dengan lancar.

26

4) Vibrating screen

Fungsi vibrating screen untuk menyaring minyak kasar hasil pengepresan dengan sistem getar oleh electromotor. Vibrating

screen terdiri dari dua tingkat, tingkat atas 20 mesh yang berfungsi

sebagai alat pemisah minyak kasar dengan fiber, kotoran dan sebagainya. Tingkat bawah berukuran 40 mesh yang berfungsi untuk memisahkan minyak dengan partikel–partikel yang lebih kecil. (Anonim,2006).

Hal–hal yang perlu diperhatikan dalam pengoperasian

vibrating screen adalah :

1. Sebelum saringan getar (vibrating screen) dioperasikan, pastikan tidak ada saringan yang robek

2. Buang semua sampah yang tertinggal di saringan 3. Hidupkan dulu conveyor baru vibrating screen 4. Bersihkan lingkungan kerja dari ceceran minyak

5. Saringan harus bersih dari ampas sebelum saringan getar dimatikan

6. Pada posisi saringan berhenti maka isolating valve pada posisi tertutup

5) Crude Oil Tank

Cruide oil tank memiliki fungsi sebagai penampung minyak

hasil pressan dan kemudian mengalirkanya ke stasiun klarifikasi. Minyak dengan berat jenis kecil akan mengapung sedangkan kotoran akan mengendap di dasar tangki. Minyak hasil pemisahan dari alat ini dialirkan kestasiun klarifikasi. Suhu yang digunakan pada crude oil tank yang ada di PT.WKP adalah 90-95oC.

Hal–hal yang perlu diperhatikan dalam pengoperasian crude oil

tank adalah:

1. Periksa dan pastikan bahwa oil gutter dan crude oil tank selalu tertutup.

2. Tinggi cruide oil dalam cruide oil tank harus dipertahankan 1

/2 – ¾ agar temperatur desanding crude oil 90–95 o

27

3. Crude oil pump baru berhenti jika tidak ada lagi crude oil dalam tangki.

4. Untuk crude oil tank yang dilengkapi dengan thermostat suhu

crude oil dapat dicapai.

5. Pada saat operasi jangan sampai crude oil tank kosong.

6) Crude Oil Gutter

Fungsi crude oil gutter adalah untuk menurunkan viscositas minyak dengan cara penambahan air kondensat. Dengan menurunya viscositas minyak maka ini akan mempermudah penyaringan di vibrating screen.

c. Alat dan bahan

1) Alat

a). Pelumat buah (digester) b). Alat pengempa (screw press)

c). Pemecah ampas kempa (cake breaker conveyor) d). Crude oil gutter

e). Crude oil tank

f). Vibrating screen

2) Bahan

a). Buah yang telah lepas dari tandan

b). Crude oil

c). Serat dan biji sawit

d. Prosedur Kerja

1. Buah yang sudah terpipil akan jatuh melalui kisi-kisi dan ditampung oleh fruit elevator dan dibawa dengan distributing conveyor untuk didistribusikan ke tiap-tiap unit digester.

2. Di dalam digester buah atau brondolan tersebut dilumatkan dengan suhu 90º-95ºC dengan tekanan kerja 3 kg/cm². Di dalam digester buah akan di hancurkan dengan pisau yang berputar pada as nya. 3. Massa yang keluar dari digester di peras dengan screw press pada

28

berputar berlawanan arah dengan kecepatan ± 24-27 rpm dari pengempaan ini akan di peroleh minyak kasar yang mengandung air ± 30% serta sedikit kotoran dan juga ampas. Minyak kasar tersebut akan melewati sand trap tank, kemudian ke vibrating

screen, dari vibrating screen dialirkan ke tangki crude oil dan di

pompa ke stasiun klarifikasi menggunakan crude oil pump.

4. Sedangkan biji dan serabut yang berbentuk gumpalan-gumpalan di teruskan ke cake breaker conveyor dan kemudian dialirkan ke stasiun kernel.

e. Hasil yang dicapai

Di PT. WKP memiliki 8 unit digester dengan kapasitas olah buah masing-masing digester 10 ton/jam. Dalam pengolahan secara normal akan digunakan 6 digester dan sisanya 2 digester dijadikan untuk rotasi dan cadangan apabila terjadi kerusakan pada digester yang sedang beroperasi.

Untuk screw press pada PT. WKP memiliki 8 buah dengan kapasitas kempa masing-masing screw press 10 ton/jam, 6 screw

press dioperasikan pada keadaan normal dan sisanya 2 screw press

dijadikan rotasi dan cadangan bila terjadi kerusakan. Hasil olahan buah di screw press ini yaitu minyak kasar (crude oil) dan serat (fiber) bercampur dengan inti sawit (nut)

Crude oil yang dihasilkan dari proses pengempaan ini masih

sangat kental, ini akan menjadi penghambat proses penyaringan pada alar vibrating scren. Untuk mengencerkan crude oil PT. WKP memiliki

oil gutter yang berfungsi mengencerkan crude oil hasil pengempaan

dengan penambahan air kondensat yang berasal dari sterilizer, dimana air kondensat ini masih mengandung sedikit minyak akibat penguapan minyak dari daging buah pada saat perebusan.

Dengan kondisi normal vibrating screen mampu memproses penyaringan crude oil 1.500 kg/jam. Setelah disaring maka crude oil akan dialirkan ke crude oil tank. Untuk fiber dan nut akan diteruskan ke stasiun kernel.

29

Stasiun pengadukan dan pengempaan

Crude oil tank

Pengendapan pada Clarifier tank

Sand cyclone Purifier

Wet oil tank Sludge tank

Sludge pit Storage tank Sludge sentrifuge Vacuum dryer Light phase Heavy phase Sludge underflow Wet oil 7. Proses Klarifikasi a. Tujuan

1) Untuk mengetahui proses klarifikasi CPO pada PT. WKP 2) Untuk mengetahui CPO yang dihasilkan PT. WKP

b. Dasar teori

Menurut Risza (1994) melalui stasiun terakhir ini minyak dimurnikan secara bertahap menghasilkan minyak sawit mentah (CPO). Proses pemisahan minyak dengan air dan kotoran ini dilakukan dengan sistem pengendapan, sentrifugal dan penguapan, selanjutnya CPO disimpan dalam tangki timbun (CPO Storage).

Gambar 3. Diagram Alir Pengolahan Cruide oil

30

Proses klarifikasi memiliki tujuan untuk memurnikan minyak yang berasal dari stasiun pengempaan sehingga diperoleh minyak produksi CPO. Di stasiun klarifikasi ini terdapat alat-alat proses pemurnian miyak seperti :

1. Tangki Pemisah (clarifier tank)

Tangki pemisah (clarifier tank) berfungsi untuk pemisahan pertama minyak dengan sludge dengan cara pengendapan. Hal – hal yang perlu diperhatikan selama pengoperasian :

a. Pengutipan minyak harus diatur dan terkontrol sehingga ketebalan minyak dalam ruang 2 tetap 40–55 cm (sesuai ketentuan operasi PT. WKP)

b. Pembuangan endapan pasir pada ruang kedua tangki dilakukan setiap minggu.

Proses pengendapan dan pemisahan minyak dari kotoran di stasiun klarifikasi bekerja berdasarkan prinsip gaya centrifugal dan berdasarkan berat jenis. Minyak dengan berat jenis lebih kecil bergerak ke atas over flow memasuki skimmer oil dan di tampung di wet oil tank, sedangkan sludge dengan berat jenis yang lebih berat bergarak secara underflow ke sludge tank.

Proses pemurnian terhadap CPO dimaksudkan agar : a. Kandungan air tidak lebih dari 0,2%

b. Kandungan kotoran harus diperkecil serendah mungkin dari 0,02%.

Untuk mencapai keberhasilan maka massa cairan atau kondisi bahan baku yang masuk dipengaruhi oleh beberapa faktor : a. Viscositas massa cairan

Viscositas massa cairan yang masuk akan berpengaruh pada

kecepatan pemisahan minyak. b. Arus massa cairan

Arus massa cairan atau bahan baku yang masuk ke stasiun klarifikasi harus tenang dan tidak berombak sehingga proses pemisah harus lebih efektif.

31

2. Tangki Minyak (Oil Tank)

Fungsi tangki minyak adalah untuk menampung minyak yang berasal dari tangki pemisah yang selanjutnya dipanaskan di tangki ini sebelum diolah lebih lanjut pada sentrifuse (separator). Tangki minyak ini berbentuk silinder dengan bagian dasar berbentuk kerucut, alat ini juga di lengkapi dengan menggunakan pipa spiral yang berisi uap (steam) jenuh dengan tekanan 3 kg/cm². Hal–hal yang perlu diperhatikan selama pengoperasian tangki mnyak :

1. Tangki diusahakan agar tetap penuh untuk menjaga agar pemanasan tetap stabil pada suhu 90 –95oC.

2. Saringan uap dan steam trap harus berfungsi baik. 3. Kadar air dalam minyak diusahakan berkisar 0,1– 0,3 % 4. Pembuangan endapan pada kerucut tangki dilakukan pada

setiap awal proses pabrik.

5. Pembersihan dan pemeriksaan secara menyeluruh dilakukan seminggu sekali.

3. Tangki sludge (sludge tank)

Tangki sludge berbentuk tabung silinder dengan bagian bawahnya kerucut. Sehingga suhu minyak dapat dipertahankan 90-95oC. Hal ini dilakukan agar viskositas minyak turun sehingga kotoran masih dapat mengendap. Fungsi sludge tank ialah untuk menampung sludge dari hasil pemisahan tangki pemisah yang mengandung minyak sekitar 7-9%.

Hal–hal yang perlu diperhatikan selama pengoperasian sludge

tank:

1. Suhu cairan dalam tangki dipertahankan sekitar 90-95oC. 2. Kran satu arah (non return valve/check valve) dalam keadaan

baik.

3. Tangki diisi dengan volume minimal 2/3 dari volume tangki. 4. Pasir yang terdapat dalam kerucut dibuang setiap hari pada

32

5. Pembersihan dan pemeriksaan secara menyeluruh dilakukan setiap minggu.

4. Sludge Separator (sentrifusi separator)

Pada alat sludge separator terdapat sudut-sudut dan bowl (tabung) yang bekerja berputar sehingga menghasilkan gaya sentrifugal yang digunakan untuk proses separasi. Prinsip kerja alat ini ialah dengan adanya gaya centrifugal. Minyak yang berat jenisnya lebih ringan akan bergerak menuju ke poros dan terdorong keluar melalui sudut-sudut. Sedangkan air dan kotoran yang berat jenisnya lebih berat dari pada minyak akan terdorong ke dinding

bowl dan keluar melalui nozzle.

Fungsi sludge separator adalah untuk memisahkan kembali minyak yang masih tersisa dari cairan sludge yang telah melewati

brush strainer dan pre-cleaner. Kapasitas sludge separator 6

ton/jam 5. Oil Purifier

Oil purifier bekerja dengan gerakan putaran vertikal dengan

kecepatan berkisar antara 5000-6000 rpm sehingga menghasilkan gaya sentrifugal yang menyebabkan minyak yang berat jenisnya lebih kecil bergerak kearah poros dan terdorong keluar oleh sudu-sudu sedangkan kotoran yang berat jenisnya lebih berat terdorong kearah dinding bowl. Air keluar, padatan melekat pada dinding bowl yang dapat dibersihkan dengan pencucian. Oleh karena itu minyak yang keluar dari oil tank di alirkan ke purifier karena minyak tersebut masih mengandung kadar air 0,5-0,7% dan kadar kotoran 0,1-0,3%.

Fungsi oil purifier ialah untuk memurnikan minyak yang berasal dari tangki masakan.

Hal–hal yang perlu dperhatikan dalam pengoperasian :

1. Pembebanan (pengisian sentrifusi minyak) baru dapat dilakukan setelah dicapai putaran normal dari mesin dengan cara menghitung (revolution counter) 118–125 permenit.

33

2. Kalau putaran mesin tidak tercapai, dilakukan pemeriksaan pada clutch kopling dan rem.

3. Seandainya mesin bergetar, diadakan pembersihan bowl 4. Produk minyak hasil sentrifusi harus berkadar air ( 0,3 – 0,4 ) %

dan berkadar kotoran ( 0,010 – 0,013 )%, jika tidak tercapai maka dilakukan pemeriksaan terhadap gravity disc dan bowl

disc

6. Vacuum dryer

Fungsi vacuum dryer ialah untuk mengeringkan minyak agar terpisah antara minyak dan air dengan cara penguapan hampa.

Kandungan air dalam minyak yang keluar dari oil purifier masih cukup tinggi sehingga perlu di turunkan lebih kurang 0,18-0,20% dengan vacuum dryer. Minyak diuapkan dengan pengabutan pada temperatur 90º-95ºC dengan tekanan 0,90-0,95 bar.

Hal ini dimaksudkan agar air cepat menguap dan terhisap keluar melalui lubang pada ujung vacuum dryer.

Alat ini terdiri dari tabung hampa udara dan tiga tingkat

steam ejector. Minyak terhisap dalam tabung melalui pemercik

(nozzle) akibat hampa udara dan terpencar kedalam tabung hampa.

Hal–hal yang perlu diperhatikan dalam pengoperasian : 1. Tekanan hampa berkisar 0,8–1,0 kg/cm2.

2. Ujung pipa pengeluaran air dari kondensor harus terendam dalam air hot well tank

3. Jika tekanan hampa tidak tercapai maka dilakukan pemeriksaan apakah ada kebocoran yang menyebabkan masuknya udara kedalam vacuum system, apakah tekanan uap kurang. Apakah

nozzle injector dan kran air tersumbat.

7. Storage tank

Storage tank (tangki timbun ) adalah bejana berbentuk

34

pipa–pipa pemanas untuk menjaga viscositas atau kekentalan pada minyak yang menyebabkan kenaikan ALB.

8. Alat Bantu proses

a. Preheater

Adalah alat yang dipakai untuk menaikkan suhu minyak sebelum masuk ke tangki pemisah

b. Hot water tank

Adalah tanki silindris dengan kapasitas 5 m3 berfungsi untuk menyediakan kebutuhan air panas untuk proses pemurnian minyak dengan temperature 90-95oC.

c. Buffer tank

Adalah tanki berbentuk silindris dengan kapasitas ± 2 m3

sludge dan berfungsi untuk menampung sludge dari sludge tank

yang sudah berkurang kadar kotorannya.

d. Sand cyclone

Adalah alat yang berguna untuk mengendapkan pasir yang masih terkandung dalam sludge yang keluar dari buffer

tank sebelum diolah pada alat berikutnya. e. Brush Strainer

Adalah alat yang digunakan untuk memisahkan serat/fiber yang masih terkandung dalam minyak sebelum diolah pada

sludge separator f. Reclaimed oil tank

Dengan bentuk 4 persegi panjang dan mempunyai fungsi untuk menampung minyak yang dihasilkan dari proses pemisahan di sludge separator.

g. Float tank

Diletakkan sebelum vacuum dryer dan digunakan untuk mengatur jumlah minyak yang masuk ke dalam vacuum dryer agar selalu berat dan tetap konstan.

35

h. Balance water tank

Adalah alat yang berbentuk bak yang digunakan untuk menampung air yang dihasilkan dari proses pengembunan pada pengurangan kadar air minyak di vacuum dryer.

c. Alat dan Bahan

1. Alat

a. Clarifier tank b. Wet oil tank c. Sludge tank d. Sludge operator e. Oil purifier f. Vacuum dryer g. Stroge tank h. Sand trap tank i. Vibrating screen.

2. bahan

a). Crude oil b). Sludge

d. Prosedur kerja

1. Minyak hasil pressan masuk ke sand trap tank, tangki ini berfungsi untuk mengendapakan pasir dan cangkang halus setelah sebelumnya melalui tahap pengolahan di digester dan screw

press.

2. Dari sand trap tank minyak dialirkan melalui oil gutter ke vibrating

screen yaitu saringan yang bergetar yang fungsinya untuk

memisahkan antara crude oil dengan kotoran-kotoran yang berupa ampas (serat halus).

3. kemudian dialirkan ke crude oil tank dan selanjutnya dipompa menggunakan crude oil pump ke distributing oil tank.

4. Crude oil masuk ke distrubuting oil tank yang digunakan untuk

36

pemisah berfungsi untuk memisahkan minyak dengan sludge dengan cara pengendapan 5-7 jam.

5. Minyak kemudian dialirkan ke wet oil tank yang berfungsi untuk menampung minyak yang berasal dari tangki pemisah

6. Minyak hasil proses tersebut dialirkan ke dalam oil purifier yang berfungsi untuk memurnikan minyak dari kotoran.

7. Setelah proses pemurnian minyak tersebut dialirkan ke dalam

vacuum dryer yang berfungsi untuk mengeringkan minyak dengan

cara menguapkan air dalam ruang hampa.

8. Minyak tersebut dialirkan menuju ke storage tank ialah tangki terakhir yang digunakan untuk menampung CPO sebelum dibawa ke dermaga. Temperatur CPO harus dipertahankan berkisar antara 50-55oC.

9. Untuk sludge yang masih mengadung minyak dialirkan ke sludge

tank yang berfungsi untuk menampung sludge minyak dan pasir

dari clarifier tank.

10. Setelah itu minyak tersebut masuk ke dalam sand cyclone yang berfungsi untuk memisahkan sludge yang masih mengandung minyak dan pasir, setelah masuk ke sand cyclone, sludge masuk ke brush strainer dengan tujuan untuk menyaring seratnya. 11. Sludge selanjutnya masuk ke dalam sludge centrifuge, didalam

sludge centrifuge, sludge diputar sehingga materi-materi yang

berat (heavy phase) akan terlempar ke tepi sludge centrifuge. Sedangkan materi-materi yang ringan akan terkumpul ditengah, yang ditengah inilah sludge yang masih mengandung minyak. (light phase)

12. Sludge ini selanjutnya dialirkan ke reclaimed oill tank sebagai tempat penampungan sementara sebelum masuk lagi ke tangki pemisah.

13. Sedangkan materi-materi yang berat yang berupa kotoran akan dialirkan ke basculator setelah itu sludge akan dialirkan menuju

sludge pit sebagai tempat akhir sludge sebelum dimasukkan ke

37

e. Hasil yang dicapai

Pada PT. WKP memiliki 3 tangki pemisah dengan kapasitas 2 unit 90 ton dan 1 unit 120 ton. Ditangki pemisah ini CPO yang masih mengandung sludge dipisahkan berdasarkan berat jenisnya sehingga minyak yang mempunyai berat jenis lebih kecil dibandingkan sludge akan naik kebagaian atas (overflow). Pada PT. WKP pengutipan minyak atau proses pengaliran minyak ke wet oil tank hanya boleh dilakukan bila ketebalan minyak minimal 40 cm. Proses selanjutnya minyak akan diolah di wet oil tank untuk mengurangi kembali sludge yang masih terikut kemudian minyak dialirkan ke oil purifier. Setelah itu minyak akan dikurangi kadar air dan kadar kotoran di oil purifier, di PT. WKP hasil pembersihan minyak di oil purifier ini menghasilkan rata-rata minyak dengan kadar air 0.3-0.4 % dan kadar kotoran 0.010-0.013 %. Kemudian minyak dialirkan ke vacuum dryer, disini kualitas minyak ditingkatkan lagi dengan pengurangan kadar air dan kadar kotoran, pada PT. WKP hasil proses minyak di vacuum dryer memiliki rata-rata hasil minyak dengan kadar kotoran 0.019 % dan kadar air 0.19 %. setelah hasil dari vacuum dryer CPO dialirkan ke

storage tank untuk disimpan dan inilah CPO produksi dari PT. WKP.

Hasil produksi CPO PT. WKP per jamnya rata 12.9 ton dan rata-rata perharinya 245 ton.

Pada PT. WKP untuk pengolahan sludge dari tangki pemisah setelah diendapkan akan dialirkan ke sludge tank untuk dipisahkan sludge yang tidak ada mengandung miyak dan sludge yang masih mengandung minyak. Sludge yang tidak ada mengandung miyak akan dilairkan ke fat fit tank untuk dialirkan lagi ke kolam limbah sedangkan sludge yang masih mengandung miyak ini kemudian akan dibersihkan di sand cyclone untuk dibersihkan dari pasir yang terikut dengan cara pengendapan dan sentrifugasi. Kemudian sludge akan dialirkan ke brush strainer untuk membersihkan dari serat/fiber yang terikut ketika proses pengempaan. Setelah itu sludge akan di olah di

sludge sentrifuse untuk memisahkan sludge dan air (heavy phase)

38

atau limbah yang dibuang minimal kandungan minyak yang terikut < 1 %. Setelah minyak yang masih bercampur sedikit sludge hasil dari hasil proses di sludge sentrifuse maka dialirkan kembali ke tangki pemisah untuk dilakukan pemisahan minyak dan sludge.

39

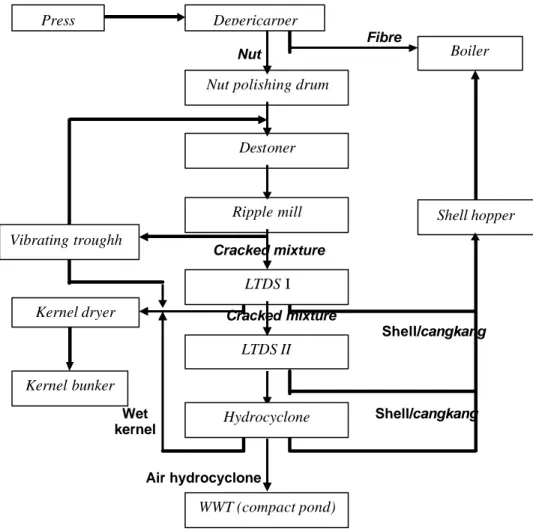

B. Pengolahan Inti sawit

1. Tujuan

1) Untuk mengetahui pengolahan inti sawit pada PT, WKP 2) Untuk mengetahui produksi kernel pada PT. WKP

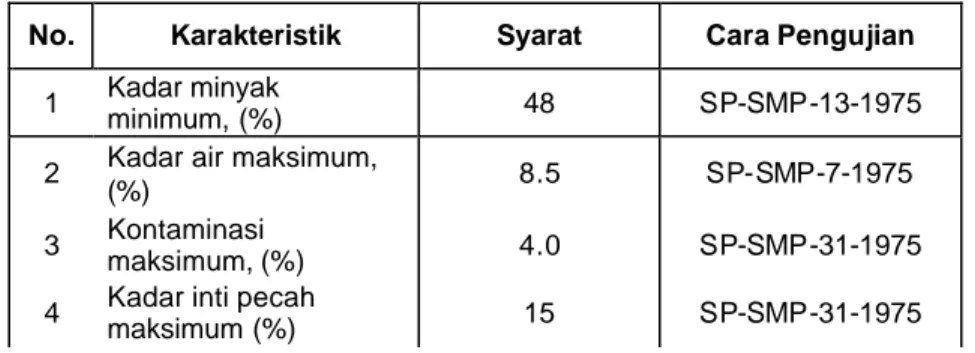

2. Dasar teori

Pengolahan inti sawit adalah pengolahan yang bertujuan mendapatkan kernel dimana merupakan bahan dasar pembuatan PKO. Hasil samping olahan inti sawit adalah fiber, dan shell, yang digunakan untuk bahan bakar boiler.

Gambar 4. Diagram Proses Pengolahan Nut

Fibre Nut Cracked mixture Cracked mixture Shell/cangkang Wet Shell/cangkang kernel Air hydrocyclone

Nut polishing drum

Destoner WWT (compact pond) LTDS II LTDS I Boiler Shell hopper Kernel dryer Press Kernel bunker Hydrocyclone Ripple mill Depericarper Vibrating troughh

40

Nut adalah inti kernel yang masih terbungkus atau dilapisi dengan

cangkang, Sedangkan cangkang sendiri adalah kulit luar dari nut. Fiber adalah serat yang merupakan sabut yang terdapat pada daging buah. Sedangkan kernel adalah inti buah sawit yang telah bersih dari fiber, dan

shell atau cangkang.

Menurut Anonim (2004) Stasiun Kernel adalah stasiun yang melakukan pelepasan nut dari serat fiber selain itu juga pelepasan kernel dari lapisan shell, dengan dua cara yaitu pemecahan (Crackmix) dan berdasarkan berat jenis (Density). Pencapaian losses pada Fiber

Cyclone, LTDS, dan Claybath lebih kecil dari standar.

Alat-alat utama pada stasiun kernel :

1. Depericarper drum dan separating column

Fungsi depericarper drum dan separating column adalah untuk memisahkan fiber dan nut dari bungkil presan dengan menjaga kehilangan kernel ikut ke fibre dan fiber ikut ke nut seminim mungkin, serta melicinkan nut dari sisa fibre yang masih menempel pada nut untuk persiapan nut pada saat pemecahan.

2. Secondary depericarper

Fungsi secondary depericarper untuk membuang bahan–bahan asing seperti batu, tangkai sawit dan benda asing lainya.

3. Ripple mill

Fungsi ripple mill untuk memecah nut semaksimal mungkin dengan broken kernel seminimal mungkin.

4. Shell winnower

Shell winnower berfungsi untuk memisahkan cangkang dari

kernel. 5. Kernel dryer

Kernel dryer berfungsi untuk mengeringkan kernel agar kadar air menjadi berkurang. Kapasitas yang dimiliki PT. WKP adalah 3,6 ton/jam untuk tiga unit kernel dryer dengan asumsi rendemen 6 % dan

troughtput pabrik 60 ton/jam.Alat ini bekerja berdasarkan dengan

pemanasan dengan udara yang dihembuskan oleh blower yang melalui steam heater.

41

6. Bagging bin

Bagging bin berfungsi untuk menampung inti/kernel dari drier

sebelum dimasukkan kedalam karung untuk disimpan, kapasitas per karung 50 kg kernel.( Anonim,1997)

7. Alat bantu proses

Untuk membantu kelancaran proses pengolahan inti sawit ini maka dibutuhkan alat penunjang seperti :

a. Conveyor dan Elevator

Conveyor dan elevator berfungsi untuk memindahkan nut, cangkang, kernel dari mesin satu ke mesin lainya.

b. Hydrocyclone

Fungsi Hydrocyclone adalah untuk memisahkan cangkang dan kernel dari proses pemisahan sebelumnya di LTDS dengan menggunakan media air sebagai pemisah.

3. Alat dan Bahan

1). Alat

a). Depericarper Drum dan Separating Column b). Secondary Depericarper

c). Ripple mill d). Shell Winnower e). Dryer kernel

f). Conveyor dan Elevator g). Hydrocyclone

h). Bagging bin

i). Timbangan j). Mesin jahit karung. 2). Bahan

a). Kernel

b). Air

4. Prosedur kerja

1. Setelah keluar dari stasiun pressan, nut yang masih menggumpal dibawa oleh cake breaker conveyor menuju depericarper untuk

42

memecahkan gumpalan dari hasil presan sehingga nut dapat terpisah dengan fiber

2. Kemudian nut masuk ke nut polishing drum yang berfungsi untuk memoles nut agar serabut–serabut yang masih menempel pada nut dapat lepas sehingga proses pemecahan di ripple mill dapat lebih sempurna.

3. Setelah keluar dari nut polishing drum, nut ditransfer menuju nut

grading drum untuk diseleksi penempatan nut dengan ukuran diameter nut besar, sedang dan kecil, lalu diteruskan ke hopper

menuju ripple mill untuk dilakukan proses pemecahan nut

4. Setelah keluar dari ripple mill kernel utuh akan ditransfer menuju

vibrating trough untuk diseleksi pemisahan nut utuh dan kernel utuh.

Sedangkan untuk broken nut masuk ke LTDS I dan LTDS II untuk dilakukan proses pemisahan antara debu, cangkang, fiber dan kernel pecah.

5. Setelah keluar dari LTDS kernel masuk ke hidrocyclone untuk dilakukan proses pemisahan cangkang, fiber yang masih terikut pada kernel dan kemudian masuk pada kernel dryer.

6. Kernel dryer ini memiliki 2 dek pemanas dengan temperatur atas

kernel dryer 65-70oC dan temperatur bawah 75-80oC dengan waktu pemanasan selama 2 jam dengan ketebalan antara 10–12 cm. 7. Setelah kernel keluar dari kernel dryer akan dihantarkan ke kernel

bagging bin (tempat penampungan kernel produksi), melalui bottom cross conveyor dan inclined kernel conveyor sebelum dimasukkan

kedalam karung dengan berat 50 kg/karung da n siap untuk dijual.

5. Hasil yang dicapai

Pada PT. WKP pengolahan kernel hanya dilakukan sampai mendapatkan kernel atau inti sawit, kemudian inti sawit atau kernel ini dijual ke pabrik lain yang mengolah PKO (Palm Kernel Oil) karena di PT. WKP tidak memiliki alat untuk mengolah inti sawit. Hasil produksi kernel atau initi sawit mencapai 2.98 ton/jam atau rata-rata mencapai 56.5 ton/hari

43

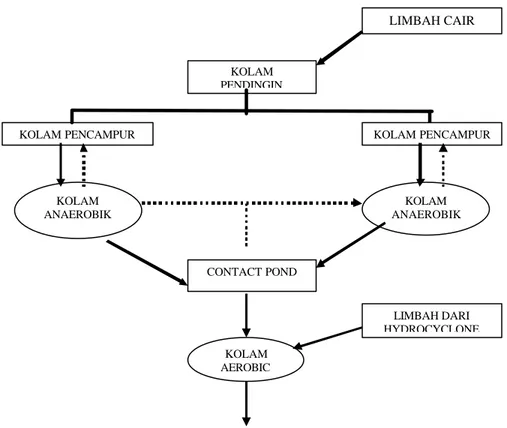

C. Pengolahan Limbah Cair Pabrik Kelapa Sawit

1. Tujuan

1. Untuk mengetahui mutu limbah cair yang dihasilkan PT. WKP 2. Untuk mengetahui pemanfaatan limbah cair pada PT. WKP

2. Dasar teori

Di pabrik kelapa sawit disamping menghasilkan CPO dan kernel sebagai produk utama dari hasil pengolahan juga dihasilkan limbah (limbah padat, limbah cair, dan limbah gas) yang dapat mencemari lingkungan pabrik. Agar limbah–limbah tersebut tidak membahayakan bagi lingkungan sekitar maka harus diolah terlebih dahulu sampai layak untuk dibuang.

Menurut Naibaho (1998), limbah cair ini mengandung unsur hara yang dapat dimanfaatkan untuk pupuk.

1. Pengolahan limbah cair. a. Sumber limbah cair.

1. Kondensat dari rebusan 2. Limbah dari stasiun klarifikasi. 3. Limbah dari hydrocyclone.

b. Karakteristik limbah cair yang dihasilkan.

Karakteristik limbah cair yang dihasilkan dari pabrik kelapa sawit relatif hampir sama perbandingan nilai–nilai mutunya. Adapun parameter mutu yang sering dijadikan indikator dalam penilaian mutu limbah adalah BOD,COD,total solid,total nitrogen, minyak dan lemak serta pH.

Sedangkan mutu limbah cair pabrik kelapa sawit diperoleh jika dibuang ke badan air telah ditetapkan oleh Pemerintah Departemen Lingkungan hidup sesuai dengan keputusannya No.KEP 51/MENLH/10/1995 yaitu :

44

Table 4. Baku Mutu Limbah Cair PMKS

No Parameter Kadar maksimal

(mg/ltr limbah)

Beban pencemaran Max kg/ton produk

1 BOD 100 0.25

2 COD 350 0.88

3 Total Suspendid Solid 250 0.63

4 Total N 50 0.125

5 Minyak dan lemak 25 0.0631

6 pH 6-9 -

Sumber : Deputi bidang pengendalian pencemaran air, Bapedal (1995)

Gambar 5. Diagram Pengolahan Limbah Cair

LIMBAH DARI HYDROCYCLONE CONTACT POND KOLAM AEROBIC LAND APLIKASI LIMBAH CAIR KOLAM PENDINGIN KOLAM PENCAMPUR KOLAM PENCAMPUR KOLAM ANAEROBIK KOLAM ANAEROBIK