Oleh

ZULKIFLI

NIM.090 500 098PROGRAM STUDI TEKNOLOGI PENGOLAHAN HASIL PERKEBUNAN JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA SAMARINDA

PRIMA SAWIT, KECAMATAN MUARA BENGKAL KABUPATEN KUTAI TIMUR, PROVINSI KALIMANTAN TIMUR.

Nama : ZULKIFLI

NIM : 090 500 098

Program Studi : Teknologi Pengolahan Hasil Perkebunan

Jurusan : Teknologi Pertanian

Menyetujui / Mengesahkan,

Ketua Program Studi Teknologi Pengolahan Hasil Perkebunan, Politeknik Pertanian Negeri Samarinda

Edy Wibowo Kurniawan, S.TP., M.Sc NIP. 19741118 200012 1 001

Lulus Ujian Tanggal 28 Mei 2012

Pembimbing,

Ahmad Zamroni, S. Hut., MP NIP. 19830824 200912 1 006

Penguji,

M. Yamin, S.TP., M.Si NIP. 19740813 200212 1 002

Segala puji dan syukur penulis panjatkan ke-hadirat Allah SWT karena atas rahmat, nikmat, ridho dan karuniaNya sehingga penulis dapat menyelesaikan laporan kegiatan Praktek Kerja Lapang (PKL) ini dengan baik.

Penulis menyadari dalam penyelesaiannya Laporan Praktek Kerja Lapangan (PKL) ini tidak lepas dari bantuan dan dukungan banyak pihak, oleh karena itu penulis mengucapkan terima kasih kepada :

1. Bapak dan Ibu saya yang telah memberikan curahan cinta dan kasih sayangnya yang tulus melalui do’a yang selalu beliau panjatkan demi keberhasilan penulis, serta restu yang selalu diberikan.

2. Bapak Ir. Wartomo, MP selaku Direktur Politeknik Pertanian Negeri Samarinda. 3. Bapak Edy Wibowo Kurniawan, S.TP., M.Sc. Selaku Ketua Program Studi

Teknologi Pengolahan Hasil Perkebunan.

4. Bapak Ahmad Zamroni, S.Hut., MP Selaku dosen pembimbing Praktek Kerja Lapang (PKL).

5. Bapak M. Yamin, S.TP.,M.Si Selaku dosen Penguji Praktek Kerja Lapangan (PKL)

6. Bapak S. Edi Priyambodo selaku Mill Manager PT. Telen Prima Sawit. 7. Bapak M. Subhan Syarfata selaku Kepala Asisten PT. Telen Prima Sawit.

10. Teman-Teman satu perjuangan dalam kelompok PKL, serta mahasiswa Program Studi Teknologi Pengolahan Hasil Perkebunan, yang telah bersedia membantu penulis dalam menyelesaikan tulisan ini.

Penulis menyadari bahwa laporan ini bukanlah suatu karya yang sempurna, sehingga dengan sangat terbuka penulis akan menerima setiap kritik dan saran demi kesempurnaan laporan ini dan semoga laporan ini dapat bermanfaat bagi pembacanya.

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

LEMBAR PENGESAHAN ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... viii

DAFTAR ISTILAH ... X I. PENDAHULUAN A. Latar Belakang ... 1

B. Tujuan ... 2

C. Hasil Yang Diharapkan ... 3

II. KEADAAN UMUM PERUSAHAAN A. Tinjauan Umum Perusahaan ... 4

B. Manejemen perusahaan ... 5

C. Lokasi dan Waktu PKL ... 5

III. HASIL PERAKTEK KERJA LAPANGAN (PKL) A. Pengolahan Minyak Kelapa Sawit ... 6

1. Keriteria Panen ... 6

2. Pemanenan ... 8

3. Transportasi Buah ... 11

4. Penerimaan dan Penimbangan Buah ... 13

5. Sortasi Buah ... 16

6. Loding Ramp ... 18

7. Stasiun Rebusan ... 20

9. Pelumatan Buah Digester ... 26

10.Ekstraksi Minyak (Press) ... 29

11.Proses Klarifikasi ... 33

12.Penyimpanan Minyak/CPO ... 36

B. Proses Pengolahan Inti Sawit ... 38

1. Pemisahan Biji Dan Ampas……….. ... 38

2. Seleksi Dan Pemeraman ... 41

3. Pemecahan Biji/Nut ... 42

4. Pemisahan Inti Dan Cangkang ... 44

5. Pengeringan Inti ... 48

6. Penyimpanan Inti ... 50

C. Pengolahan Limbah Pabrik Kelapa Sawit ... 52

1. Pengolahan Limbah Cair ... 52

2. Pengolahan Limbah Padat ... 54

D. Pengujian Mutu Minyak Kelapa Sawit ... 57

1. Penentuan Kandungan Asam Lemak Bebas (ALB) ... 57

2. Penentuan Kadar Air ... 59

3. Penentuan kadar Kotoran... 61

E. Analisa Pengujian Mutu Kernel Produksi ... 64

1. Penentuan Kadar Air ... 64

2. Penentuan Kadar Kotor ... 66

IV. KESIMPULAN DAN SARAN A. Kesimpulan ... 69

B. Saran ... 70

DAFTAR PUSTAKA ... 71

DAFTAR TABEL

Nomor Tubuh Utama Halaman

1. Keriteria Panen Muara Bengkal Easte (MBE) ... 8 2. Jumlah Buah Kelapa Sawit Yang Berondol Berdasarkan

Umur Tanaman ... 9 3. Tahapan Proses Perebusan Sistem Triple Peak ... 22

DAFTAR GAMBAR

Nomor Tubuh Utama Halaman

1. Surat Keterangan Berat TBS Yang Dimuat

Kendaraan ... 16

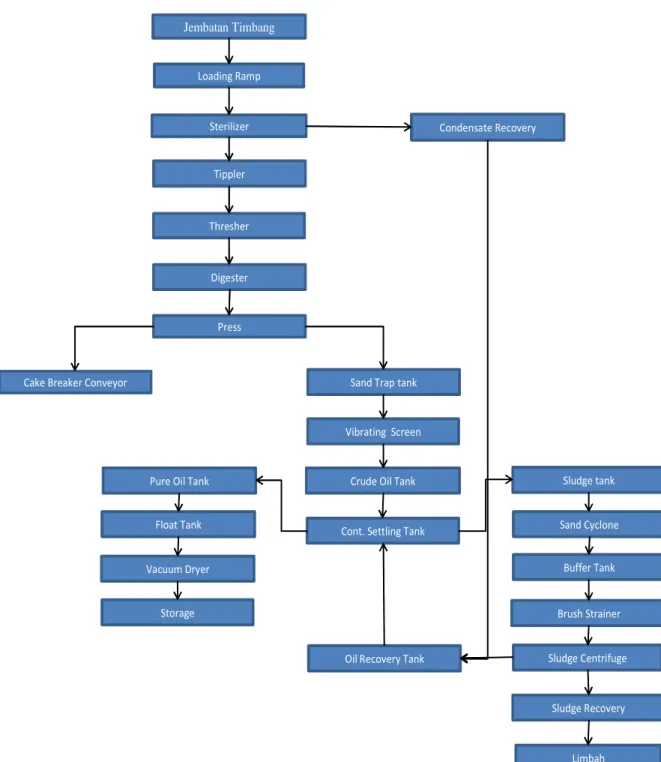

2. Diagram Pengolahan Crude Oil ... 73

3. Diagram Pengolahan Kernel ... 74

4. Hancak Panen ... 75

5. Dodos ... 75

6. Hand Packing ... 76

7. Pengumpulan TBS di TPH ... 76

8. Penimbangan Di Jembatan Timbang ... 77

9. Sortasi/Grading ... 77

10. Penimbunan Di Loading Ramp ... 78

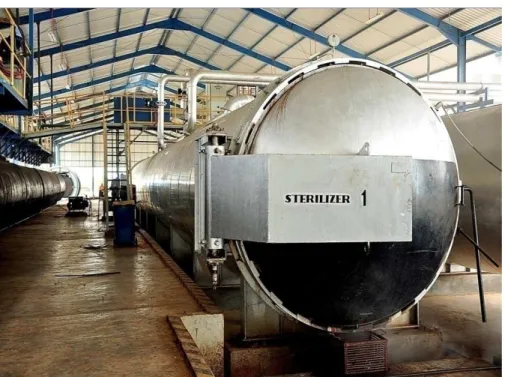

11. Lori ... 78 12. Capstand ... 79 13. Transfer Cariage ... 79 14. Seterilizer ... 80 15. Tippler ... 80 16. Thresher ... 81

17. Digester Dan Press... 81

18. Sand Trap Tank dan Crude Oil Tank... 82

20. Continous Tank... 83

21. Pure Oil Tank... 83

22. Float Tank ... 84 23. Vaccum Dryer ... 84 24. Storage ... 85 25. Sludge Tank ... 85 26. Buffer Tank ... 86 27. Sludge Centrifuge ... 86

28. Oil Recovery Tank ... 87

29. Sludge Recovery dan Recovery Condensate ... 87

30. Blow Down dan Blow Up ... 88

31 CBC dan Depericarper ... 88 32. Polishing Drum ... 89 33. Nut Silo ... 89 34. Ripple Mill ... 90 35. Claybath ... 90 36. Kernel Silo ... 91 37. Kolam Limbah ... 91

38. Penampungan Sementara Jangkos ... 92

DAFTAR LAMPIRAN

Nomor Tubuh Utama Halaman

1. Diagram Alir Proses ... 73 2. Dokumentasi Kegiatan PKL ... 75

I.

PENDAHULUAN

A. Latar Belakang

Kelapa sawit (Elaeis Guineensis Jacq) merupakan salah satu tanaman penghasil minyak nabati yang sangat penting. Menurut penelitian, Daerah asal tanaman kelapa sawit adalah Afrika, yaitu dari kawasan Nigeria di Afrika Barat. Penyebaran tanaman kelapa sawit dari daerah asalnya secara tidak langsung terkait dengan perdagangan budak dari Afrika pada abad pertengahan. Setelah Columbus menemukan benua Amerika dan terbukanya perjalanan ke kawasan Asia, kelapa sawit menyebar ke berbagai kawasan baru oleh bangsa Portugis, Sepanyol, Inggris dan Belanda. Tanaman kelapa sawit di usahakan di berbagai Negara beriklim tropis, terutama di kawasan yang terletak 10 derajat lintang utara dan 10 derajat lintang selatan. Di kawasan tersebut terdapat berbagai Negara penghasil utama kelapa sawit seperti di asia ; Malaysia, Indonesia, Thailand, Papua Nugini, RRC, dan India. Di Afrika ; pantai Gading, Kamerun dan Nigeria, serta berbagai Negara Amerika Selatan seperti Columbia, Costarika, Honduras dan Equador.

Tanaman kelapa sawit dimasukkan pertama kali ke Indonesia oleh bangsa Belanda dengan bibit yang berasal dari Bourbon (Rheunion) atau Mauritius sebanyak dua batang dan dari Amsterdam juga dua batang. Bibit tersebut di tanam di kebun raya Bogor yang tinggi pokoknya telah mencapai

lebih dari 20 meter. Tanaman kelapa sawit di kebun raya Bogor ini di anggap sebagai nenek moyang tanaman kelapa sawit di asia tenggara (Setyamidjaja,

2006).

Praktek Kerja Lapang (PKL) Merupakan satu persyaratan untuk menjadi ahli Madya di kampus Politeknik Pertanian Negeri Samarinda. PKL di laksanakan pada semester terakhir dan berlangsung selama 2 bulan. Dengan PKL ini mahasiswa di harapkan mampu mendapatkan ilmu dari pengamatan langsung di lapangan sekaligus mempraktekannya, selain itu mahasiswa dapat membandingkan teori yang telah didapatkan dari buku dengan praktek yang ada di lapangan. PT. Telen Prima Sawit Muara Bengkal Mill kami pilih sebagai tempat PKL karena PT. Telen Prima Sawit ini merupakan salah satu perusahaan terbesar yang bergerak di bisang industri kelapa sawit di Indonesia khususnya Kalimantan Timur dan memiliki Mutu CPO yang baik.

B. Tujuan

Praktek Kerja Lapang (PKL) ini di laksanakan bertujuan agar Mahasiswa dapat :

1. Mempelajari dan memahami proses pengolahan kelapa sawit secara menyeluruh.

2. Melakukan pengamatan dan penganalisaan mutu dari CPO dan inti yang akan di hasilkan.

C. Hasil Yang Di Harapkan

Dalam kegiatan Praktik Kerjaa Lapang (PKL) ini agar mahasiswa nantinya mampu :

1. mengenal dan memahami cara kerja semua alat yang di gunakan pada saat proses pengolahan CPO.

2. mempelajari dan memahami semua tahapan proses pengolahan kelapa sawit.

II.

KEADAAN UMUM PERUSAHAAN

A. Tinjauan Umum Perusahaan

PT. Telen Prima Sawit (TPS) Muara Bengkal Mill adalah sebuah perusahaan yang tergabung dalam grup perusahaan Teladan Prima Group. PT. TPS berlokasi di Kecamatan Muara Bengkal, Kabupaten Kutai Timur, Kalimantan Timur. PT. Telen Prima Sawit memiliki kebun inti, yaitu MBE (Muara Bengkal Estate) 1 seluas 2.703 Ha, MB 2 seluas 1.568 Ha, dan BBE (Benua Baru Estate) 1 seluas 1.406 Ha, dan BB 2 adalah 2,046 Ha, sehingga jika digabung maka luas total TPS adalah 7.723 Ha. Luas kebun lain yang berkedudukan sebagai kebun plasma adalah plasma TPS MBE 2 seluas 858 Ha, dan plasma BBE1 seluas 878 Ha, sehingga jika digabung luas kebun plasma adalah 1.736 Ha. Sedangkan kebun yang berkedudukan sebagai sepupu, yaitu kebun perusahaan lain namun masih berada satu grup perusahaan dengan PT. Telen Prima Sawit dan hasil kebunnya diolah di pabrik PT. Telen Prima Sawit Muara Bengkal Mill adalah LME (Long Mesangat Estate) seluas 2.332 Ha dengan kebun plasma LME seluas 635 Ha. PT. TPS Muara Bengkal Mill sendiri memiliki kapasitas produksi 45 ton Tandan Buah Segar (TBS) per jam.

PT. Telen Prima Sawit (TPS) Muara Bengkal Mill dipimpin oleh seorang manajer, yang dibantu oleh lima orang staf yang menduduki posisi

Asisten Kepala, Kasie, Asisten Proses, Asisten Laboratorium, Asisten Kompon. Kasie merupakan orang yang berwenang untuk mengatur urusan administrasi perusahaan, termasuk di dalamnya adalah pembukuan dan gudang. Sedangkan asisten kepala adalah sebagai koordinator dalam hal teknis pengolahan, prevent maintenance dan pabrikasi, serta laboratorium, yang masing-masing dipimpin oleh seorang asisten.

B. Manajemen Perusahan

Jumlah karyawan yang terdapat di lokasi Pabrik PT. Telen Perima Sawit Muara Bengkal Mill sebanyak 84 orang untuk karyawan produksi. Di PT. Telen Prima Sawit Muara Bengkal mill ini tidak memiliki pergantian ship.

C. Lokasi Dan Waktu Pkl (Praktek Kerja Lapangan)

Adapun kegiatan Praktek Kerja Lapang (PKL) ini kami laksanakan di PT. Telen Prima Sawit Muara Bengkal Mill Kec. Muara Bengkal Kab. Kutai Timur Provinsi Kalimantan Timur Kebun Muara Bengkal Estate (MBE) Kegiatan PKL ini dilaksanakan selama dua bulan terhitung sejak tanggal 5 Maret 2012 sampai dengan 5 Mei 2012.

III.

HASIL PRAKTEK KERJA LAPANGAN (PKL)

A. Pengolahan Minyak Kelapa Sawit 1. Kriteria Panen

a. Tujuan

Memperoleh mutu Tandan Buah Segar (TBS) yang paling baik dan meminimalisir adanya losis dalam bentuk TBS ataupun dalam bentuk berondolan sawit.

b. Dasar Teori

Suatu areal tanaman belum menghasilkan (TBM) dapat berubah menjadi tanaman menghasilkan (TM) dan mulai dapat dilakukan panen apabila 60% buah atau telah matang panen. Keriteria matang panen yang di jadikan patokan di perkebunan kelapa sawit adalah bila sudah ada 2 brondolan (buah yang lepas dari tandannya) untuk tiap kilogram tandan yang beratnya kurang dari 10 Kg atau 1 buah brondolan untuk tiap kg tandan yang beratnya lebih dari 10 Kg. Dengan adanya melihat brondolan yang jatuh ke piringan, maka para pemanen tidak perlu melihat tandan yang bersangkut,apalagi bila keberadaan tandan sudah sangat tinggi (Setyamidjaja, 2006).

c. Alat Dan Bahan

Alat yang digunakan yaitu alat tulis-menulis. Sedangkan bahan yang digunakan yaitu Tanaman kelapa sawit.

d. Prosedur Kerja

1. Sehari sebelum panen dilakukan penentuan ancak panen. Ancak panen dapat ditentukan dengan pertimbangan-pertimbangan sebagai berikut:

b) Penentuan ancak panen didasarkan pada kondisi topografi lapangan.

c) Areal berbukit dan rendahan dilaksanakan dengan sistem ancak giring.

d) Areal datar dilaksanakan dengan sistem ancak tetap/ladang. 2. sistem panen yang dilaksanakan di PT. Telen Prima Sawit

umumnya 6/7 dengan rotasi 7 hari yang artinya : 6/7 = panen dilaksanakan selama 6 hari dalam 7 hari.

e. Hasil Yang Dicapai

Kriteria panen yang ditetapkan di PT. Telen Prima Sawit Muara Bengkal Mill adalah sebagai berikut:

Tabel 1. keriteria panen Muara Bengkal Easte (MBE)

f. Pembahasan

Keriteria panen sangat penting dalam pemanenan karena keriteria panen ini adalah dasar para pemanen untuk mendapatkan TBS yang baik dan pada saat peroses di Pabrik Kelapa Sawit mendapatkan mutu CPO yang baik. Pada PT. Telen Prima Sawit buah yang masak di tandai dengan 3 brondolan buah yang lepas dari janjang sedangkan buah yang over atau leawat masak di tandai dengan brondolan yang lepas dari janjang sebangnyak 50%. Kelapa sawit yang digunakan pada PT. Telen Prima Sawit ini adalah jenis sofin yang memiliki buah banyak dan berukuran kecil hingga sedang.

2. Pemanenan a. Tujuan

Menjaga kualitas TBS agar tetap mengandung rendemen yang tinggi dan kandungan ALB yang rendah.

No Nama Kriteria

1 Unripe (Mentah) 0 - 2 brondolan lepas/janjang

2 Ripe (Matang) 3 - 5 brondolan lepas/janjang

3 Over Ripe (Lewat Matang) 50 % brondolan lepas/janjang

4 Empty Bunch (Empty Bunch) 90 % brondolan lepas/janjang

5 Indeks kutip (Berondolan

yang di piringan)

b. Dasar Teori

Saat buah mulai masak, kandungan minyak dalam daging (mesokrap) meningkat cepat. Hal ini di sebabkan adanya proses konversi karbohidrat menjadi lemak dalam buah. Setelah kadar minyak dalam buah mencapai maksimal, buah akan lepas (brondol) dari tandannya. Asam Lemak Bebas dalam buah akan terus naik. Cirri-ciri tandan buah yang masak ditentukan oleh angka kematangan, yaitu jumlah buah yang brondoldari tandannya, tidak di tentukan oleh warna buahnya (Sastrosayono, 2008).

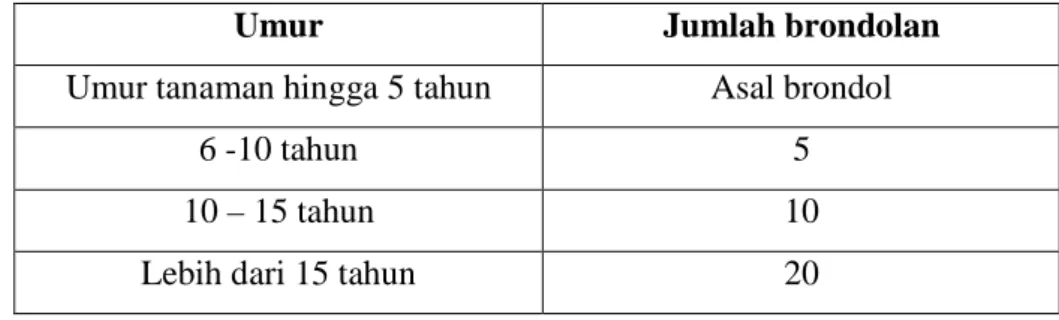

Tabel 2. jumlah buah kelapa sawit yang berondol berdasarkan umur tanaman

Umur Jumlah brondolan

Umur tanaman hingga 5 tahun Asal brondol

6 -10 tahun 5

10 – 15 tahun 10

Lebih dari 15 tahun 20

Sumber : PT. Socfindo, 2008

c. Alat Dan Bahan

Alat yang digunakan yaitu dodos, gancu, parang, batu asah, karung dan angkong (grobak). Sedangkan bahan yang digunakan yaitu Tandan Buah Segar (TBS) dan berondolan.

d. Prosedur Kerja

1. Siapkan alat yang akan digunakan.

2. Pemanen memasang pancak hancak.

3. Pemanen memasuki hancak dan memulai panen dari pasar tengah. 4. Pemanen melihat dan mengenal TBS yang siap panen pada

masing-masing pokok.

5. Dodos TBS yang telah siap di panen.

6. TBS yang telah di dodos dan jatuh pada piringan pokok kemudian di susun dengan rapi di dalam angkong dengan menggunakan gancu.

7. Buah lepas/brondolan dikutip menggunakan tangan (Hand

Picking) dan di masukan di dalam angkong.

8. TBS dan buah lepas dibawa menuju TPH (Tempat Pengumpulan Hasil).

9. Pada TPH, TBS di susun dengan rapi yaitu 5 janjang perbaris dan buah lepas/brondolan diletakkan di atas karung yang telah di sediakan di TPH.

e. Hasil Yang Dicapai

Setiap 1 orang pekerja yang melakukan pemanenan minimal 183 Janjangan perhari yang akan dipanen. Dengan kriteria panen dan cara panen ini, diharapkan dapat melaksanakan pemanenan dengan

sangat baik, serta mendapatkan kandungan minyak dalam TBS optimal dengan kandungan ALB (Asam Lemak Bebas) sangat rendah.

f. Pembahasan

Pada proses pemanenan, Buah yang di panen harus sudah matang serta memiliki brondolan (buah yang sudah terlepas atau jatuh dari tandannya) yaitu berjumlah sekitar 3-5 brondolan karena minyak yang terkandung di dalam buah kelapa sawit sudah optimal serta kandungan Asam Lemak Bebas (ALB) nya tidak tinggi. Para pemanen memulai pemanenan dari pasar tengah gunanya agar tidak ada pokok kelapa sawit yang ketinggalan pada saat pemanenan.

3. Transportasi Buah a. Tujuan

Transportasi buah bertujuan untuk mengangkut TBS ke Pabrik untuk segera di olah.

b. Dasar Teori

Sistem jaringan jalan di perkebuan merupakan salah satu faktor penting untuk mengumpulkan dan mengangkut hasil kelapa sawit ke pabrik. Pengangkutan buah dari kebun ke pabrik harus di lakukan secara cepat. Jenis alat transportasi biasanya tergantung dari skala usaha, sarana dan prasarana jalan yang tersedia. Untuk perkebunan sekala besar, keberadaan truck berukuran besar atau lori sangat di butuhkan. Untuk perkebunan rakyat, mobil pick up yang di lengkapi

dengan grobak mungkin sudah cukup. Seluruh alat transportasi tersebut di gunakan untuk mengangkut buah hasil panen ke pabrik

(Sastrosayono, 2008). c. Alat Dan Bahan

Alat yang di gunakan adalah truck dan tojok Sedangkan bahan yang digunakan adalah TBS (Tandan Buah Segar) dan berondolan.

d. Prosedur Kerja

1. TBS yang telah terkumpul dan disusun dengan rapi di TPH, di catat jumlahnya oleh mandor 1/pengawas buah

2. TBS yang telah di catat oleh mandor 1/pengawas buah di masukan kedalam dum truck (DT)

3. TBS di susun dengan rapi agar pada saat perjalanan tidak ada TBS yang jatuh

4. Dum truck yang telah penuh dengan TBS kemudian dibawa ke pabrik kelapa sawit (PKS) dengan membawa surat pengantar buah (SPB).

e. Hasil Yang Dicapai

Hasil yang dicapai untuk pengangkutan buah ini yaitu pada saat selesai pemanenan TBS harus segera diangkut ke PKS agar ALB tidak tinggi. Batas waktu buah yang harus di angkut segera ke pabrik yaitu 24 jam setelah pemanenan TBS yang sudah melewati 24 jam setelah di panen di sebut buah Restan.

f. Pembahasan

Transportasi merupakan salah satu faktor yang penting karena transportasi dapat menjadi faktor penyebab kenaikan kadar Asam Lemak Bebas (ALB) di dalam buah kelapa sawit, karena semakin lama buah di angkut ke pabrik maka semakin tinggi pula kandungan Kadar Asam Lemak (ALB) yang terdapat di dalam buah kelapa sawit. Faktor yang sering menghambat transportasi TBS ke PKS adalah faktor alam dan jalan.

4. Penerimana Dan Penimbangan Buah a. Tujuan

Tujuan penerimaan dan penimbangan buah yaitu untuk mengetahui berat TBS yang dibawa oleh dum truck ke dalam PKS.

b. Dasar Teori

Pengangkutan TBS dari kebun kepabrik menggunakan truk atau trailer yang ditarik dengan wrheel tracktor. Setiap truk atau trailer yang tiba di pabrik harus di timbang di toledo (Timbangan) saat memuat TBS (Brutto) dan sesudah menurunkan atau membongkar (Tarra). Selisih timbangan berisi dan kosong merupakan berat TBS yang akan diolah. Tempat penerimaan buah berfungsi untuk mengetahui jumlah TBS yang di terima (Sunarko, 2009).

c. Alat Dan Bahan

Alat yang digunakan yaitu Surat Pengantar Buah, Jembatan Timbang, Komputer, Printer, dan Pena. Sedangkan bahan yang digunakan yaitu TBS yang diangkut dalam truck.

d. Prosedur Kerja

1. TBS dari kebun/TPH dibawa menggunakan dum truck menuju ke

Pabrik Kelapa Sawit (PKS)

2. Truck yang telah sampai di pabrik kelapa sawit (PKS) melapor ke pos keamanan untuk diperiksa surat pengantar buah (SPB)

3. Satpam yang bertugas mencatat isi dari SPB tersebut dan mengijinkan untuk melakukan penimbangan. (isi dari SPB tersebut yaitu nama kebun, afdeling berapa, nama supir dan no. Polisi ) 4. Truck di bawa ke atas jembatan timbang secara perlahan sampai

ketengah-tengah jembatan timbang

5. Sebelum di tetapkan tonasenya Supir harus turun dari kendaraan atau di atas jembatan timbang. Jika ada teman supir yang ikut diharuskan untuk ikut turun dari kendaraan.

6. Supir membawa surat pengantar buah (SPB) kepada petugas penimbangan sebagai bukti penyerahan buah dari kebun.

7. Setelah petugas penimbangan mencatat berat truck + TBS (Brutto), supir dipersilahkan untuk naik dan membawa kendaraannya pergi

ke loading ramp untuk menuang TBS yang dimuat dan kembali untuk di timbang kembali berat truck (Tarra).

e. Hasil Yang Dicapai

Truck yang mengangkut TBS akan di timbang (Bruto), Setelah ditimbang TBS dibongkar di loading ramp untuk ditampung sementara kemudian truck ditimbang ulang untuk mengetahui berat kendaraan tersebut (Tarra). Jadi, berat bersih (Netto) TBS dalam penimbangan di dapat dengan mengurangi bruto dengan tarra.

f. Pembahasan.

TBS dan Truk yang masuk ke dalam PKS di timbang (Bruto) dan setelah TBS di bongkar truk di timbang kembali (Tarra) agar mendapatkan berat bersih TBS (Netto).

Netto = Bruto – Tarra

= 10.250 kg – 4.650 kg

= 6.600 kg TBS

Gambar 1. Surat Keterangan berat TBS yang dimuat kendaraan

5. Sortasi Buah a. Tujuan

Sortasi buah ini bertujuan untuk mengetahui mutu buah yang masuk ke pabrik dari beberapa Afdeling.

b. Dasar Teori

Berdasarkan perhitungan rendemen dan penilaian mutu, keaddan TBS yang masuk ke pabrik harus di periksa dan di sortasi. Sortasi dilakukan pada setiap kebun dengan cara menentukan satu truck sebagai sampel yang mewakili seluruh TBS dari kebun asal. Sortasi dilakukan sesuai dengan keriteria panen yang di bagi dalam

PT. TELEN

PKS MUARA BENGKAL – KALTIM

Vehicles : AE8262UJ Date : 12/3/2011

Ticket No : 15997/12/3/11 Costomers :

MUARA BENGKAL

ESTATE Driver Name : NARWOTO

Products : TANDAN BUAH SEGAR Do No : 25/II/SPB/TBS/MBE/III/2012

Transporters : MBE Status :

Contracts : No Segel Atas :

1 st Weighing : 12/3/2012 2:39:06PM 8,260 kg No Segel Bawah : 2 st Weighing : 12/3/2012 2:44:53PM 3,900 kg Netto : 4,360 kg Adjust Weight : 0 kg Adjust Netto : 5,360 kg Remark :

Weighing : DESTRIYANTI Driver Signature

fraksi-fraksi dari fraksi 0 (buah sangat mentah atau apkir) hingga 7 (tandan kosong atau tanpa buah). Selain itu, perlu di catat banyaknya brondolan dan kotoran (Sunarko, 2009).

c. Alat Dan Bahan

Alat yang digunakan yaitu Tojok, Skop, Hopper, Angkong, dan buku laporan sedangkan bahan yang di gunakan adalah TBS (Tandan Buah Segar).

d. Prosedur Kerja

1. Truck yang telah selesai ditimbang kemudian akan

disortasi/grading

2. TBS yang ada dalam truck diturunkan di lantai loading ramp (Up Roand) kemudian petugas akan mensortasi/grading dan langsung dituang ke hopper.

3. Sortasi akan dilakukan menurut kerikteria Buah dan menghitung persentase mutu buah yang telah disortasi.

4. Setelah selesai disortasi, buah dimasukkan dalam hopper.

e. Hasil Yang Dicapai

Dari hasil praktek lapang mutu buah yang masuk rata-rata masih tergolong masih baik karena TBS yang dikirim dari kebun persentase buah matang lebih banyak dibandingkan persentase bauh mentah, buah terlalu matang dll.

f. Pembahasan

TBS yang telah ditimbang kemudian disortasi/grading sesuai kriteria buah. TBS yang di sortasi adalah sebanyak 100-120 janjang. Sortasi ini disebut pengambilan sampel dari satu Truck pada masing-masing kebun. Hasil sortasi akan di laporkan ke masing-masing-masing-masing kebun untuk mengetahui kualitas pemanenan TBS pada masing-masing kebun.

6. Loading Ramp a. Tujuan

Tujuan Penimbunan loading ramp yaitu penyimpanan TBS sementara sebelum di masukkan ke dalam lori/di proses.

b. Dasar Teori

TBS yang telah ditimbang di jembatan timbang selanjutnya di bongkar di loading ramp dengan menuang (Dump) langsung dari truck. Loading ramp merupakan suatu bangunan dengan lantai berupa kisi-kisi pelat besi berjarak 10 cm dengan kemiringan 45°. Kisi-kisi tersebut berfungi untuk memisahkan kotoran berupa pasir,kerikil, dan sampah-sampah yang terikut dalam TBS. Kotoran yang jatuh melalui kisi-kisi ditampung oleh dirt conveyor sehingga memudahkan dalam pembuangan. Loading ramp dilengkapi pintu-pintu keluaran yang digerakan secara hidrolis sehingga memudahkan dalam pengisian TBS ke dalam lori untuk proses selanjutnya. Setiap lori dapat dimuat

dengan 2,50-2,75 ton TBS (lori kecil) dan 4,50 ton TBS (lori besar) (Pahan, 2008).

c. Alat Dan Bahan

Alat yang di gunakan dalam stasiun loading ramp adalah pintu hidrolik, lori dan gancu sedangkan bahan yang di gunakan adalah Tandan buah segar (TBS)

d. Prosedur Kerja

1. Setelah selesai disortasi, buah dimasukkan dalam hopper.

2. TBS yang ada dalam hopper akan dimasukkan ke dalam lori-lori melewati pintu hidrolik.

3. TBS disusun secara manual dalam lori untuk diratakan agar TBS tidak jatuh pada saat lori dimasukkan dalam sterilizer.

4. Lori yang telah penuh ditarik dengan capstan untuk dipindahkan ke jalur sterilizer dengan menggunakan transfer carriage.

e. Hasil Yang Dicapai

Dengan adanya stasiun Loading Ramp ini buah dari kebun dapat di tampung sebelum menuju ke stasiun berikutnya, selain itu juga dengan adanya stasiun ini di harapkan buah yang di olah terlebih dahulu adalah buah yang pertama di terima oleh pabrik sesuai dengan prinsip yang di terapkan oleh perusahaan yaitu FIFO (Firts In First Out), sehingga kandungan asam lemak pada buah sawit tidak tinggi dan mendapatkan mutu CPO yang baik.

f. Pembahasan

Pada loading ramp ini di terapkan prinsip FIFO (First In First Out) yang mana buah yang pertama kali masuk harus di olah terlebih dahulu agar kadar ALB nya tidak tinggi atau dapat di minimaliskan karena apabila buah yang lambat di olah dapat memicu tingginya kadar ALB yang menyebabkan mutu CPO rendah dan berkualitas kurang baik/buruk. Loading Ramp ini adalah tempat penampungan TBS sementara sebelum di olah. Loading Ramp memiliki hoper dengan kapasitas 200 ton dan memiliki Lori dengan kapasitas 12 ton, Lori yang di miliki pada PT. Telen Prima Sawit sebanyak 30 buah lori namun lori yang digunakan di sesuaikan dengan bnyaknya buah yang masuk ke dalam PKS.

7. Stasiun Rebusan a. Tujuan

Adapun tujuan dari perebusan adalah sebagai berikut :

1. Menonaktifkan Enzim Lipase yang bertindak sebagai katalisator dalam pembentukan asal lemak bebas (ALB).

2. Memudahkan pelepasan buah dari tandannya.

3. Melunakkan daging buah sehingga nut mudah di pisahkan dari serat

b. Dasar Teori

Menurut Pahan (2008), Sterilizer merupakan alat atau media perebusan TBS yang berbentuk tabung/slinderis dengan kapasitas tampung lori 4 buah atau sekitar 40 ton. Tabung Sterilizer adalah terbuat dari plat timah, aluminium dan campuran seng steinlees, sehingga pada saat terjadi perbusan kemungkinan besar tidak akan terjadi kontaminasi dari tabung tersebut.

c. Alat Dan Bahan

Alat yang di gunakan yaitu Sterilizer, Panel Control, Safety Valve, Capstan, Transfer Carriage, Grafik, Presure Gaugh, Lori, Rail dan Trolley. Sedangkan bahan yang digunakan yaitu TBS (Tandan Buah Segar) dan steam (Uap).

d. Prosedur Kerja

1. Lori yang telah dipindahkan dari jalur rail loading ramp ke jalur rail sterilizer maksimal 5 lori. 4 lori yang dimasukkan ke dalam sterilizer sedangkan lori yang satunya digunakan sebagai pendorong.

2. Setelah lori di masukkan ke dalam sterilizer, pintu sterilizer ditutup kemudian putar tuas pintu untuk di kunci sampai posisi lock ring terkunci.

3. TBS kemudian di rebus selama 85 - 90 menit tergantung kondisi buah dan menggunakan suhu 135 - 140°C dengan tekanan 2.8 – 3.0 kg/cm2.

4. Perebusan ini menggunakan sistem tripple peak dimana peak pertama berfungsi untuk membuang udara dingin yang ada di dalam bejana, peak kedua berfungsi sebagai pemanasan bejana, dan peak ketiga berfungsi sebagai proses pematangan sempurna. Tabel 3. tahapan proses perebusan sistem tripple peak

Step Kondensat Exhaust Main Inlet

Peak pertama 19 Menit

1 Buka Tutup Buka

2 Tutup Tutup Buka

3 Buka Tutup Buka

4 Buka Buka Tutup

Peak kedua 19 Menit

5 Buka Tutup Buka

6 Tutup Tutup Buka

7 Buka Tutup Buka

8 Buka Buka Tutup

Peak ketiga 47 Menit

9 Buka Tutup Buka

10 Tutup Tutup Buka

11 Buka Tutup Buka

12 Tutup Tutup Buka

13 Buka Tutup Buka

14 Tutup Tutup Buka

15 Buka Tutup Buka

e. Hasil Yang Dicapai

Dengan adanya stasiun perebusan ini dapat menghentikan aktifitas Enzim Lifase yang dapat menyebabkan kadar asam lemak pada CPO yang di hasilkan menjadi tinggi dan dapat membantu proses plepasan buah pada seasiun berikutnya.

f. Pembahasan

Sistem perebusan yang di pakai oleh PT. Telen Perima Sawit ini adalah sistem Tripple Peak (Tiga Puncak) yang mana pada tiap puncaknya (mulai dari puncak pertama hingga puncak ketiga) masing-masing memiliki tekanan yang berbeda-beda, selain itu juga temperatur dan lamanya perebusan biasanya tergantung pada mutu TBS yang akan di olah. Kapasitas pabrik PT. Telen Prima Sawit ini ialah 45 ton per jam. Jadi dalam sekali rebusan TBS yang di rebus haraus mencapai 45 ton.

Bejana sterilizer yang di gunakan oleh PT, Telen Prima Sawit merupakan sebuah bejana tekan dengan tipe horizontal dilengkapi dua unit pintu. Body terbuat dari plat baja dengan ketebalan plate 15 mm yang dilengkapi liner dari plat BMS tebal 9 mm, besi siku untuk rail track, dua buah nozzle steam inlet berdiameter 150 mm, lima buah nozzle untuk steam exhaust dan drainase kondensate berdiameter 100 mm, serta satu buah safety valve. Dalam perencanaan kebutuhan unit

steriliser yang disesuaikan dengan kapasitas pabrik, dengan pendekatan perhitungan :

Kapasitas pabrik x siklus perebusan (menit) Kebutuhan unit sterilizer =

Isi sterilizer x 60 menit Sumber : Panduan PT. Telen Prima Group, 2009

8. Proses Penebahan a. Tujuan

Tujuan penebahan buah yaitu untuk melepaskan semua berondolan dari janjangan secara maksimal dan umtuk memudahkan proses pelumatan dan pengepresan.

b. Dasar Teori

Penebahan tandan bertujuan untuk memisahkan buah dari janjang, buah dirontokan dalam drum silinder yang di lengkapi batang logam yang berputar dengan kecepatan 25 rpm. Tandan dimasukkan secara teratur dengan jumlah yang tetap. Lori yang berisi tandan buah hasil sterilisasi di tarik keluar menggunakan hoisting crane. Mekaanis ini di lakukan dengan cara mengangkat, melintangkan dan membalikkan lori ke atas mesin penebah (Thresher). Tujuannya untuk melepaskan buah dari tandannya (Sunarko, 2009).

c. Alat Dan Bahan

Alat yang digunakan yaitu Tippler, Mecanical Bunch Feeder, Inclined Bunch Conveyor, Thresher, Under Thresher, Horizontal Empty Bunch Conveyor dan Inclined Empty Bunch Conveyor. Sedangkan bahan yang digunakan adalah TBS masak.

d. Prosedur Kerja

1. TBS yang telah masak dan masih berada di dalam lori, dimasukkan ke dalam tippler untuk dituang ke hopper inclined bunch feeder sedkit demi sedikit

2. Di ujung hopper ini terdapat mecanical bunch feeder untuk mengatur masuknya TBS ke dalam inclined bunch conveyor. 3. TBS masak yang di bawa oleh inclined bunch conveyor akan

masuk ke thresher drum.

4. Didalam tresher drum terdapat kisi-kisi dan sudu pengarah. Dimana antaranya yang berfungsi sebagai:

- Kisi-kisi sebagai lubang untuk jatuhnya berondolan dan masuk ke under thresher conveyor.

- Sudu pengarah yaitu untuk mengarahkan janjangan keluar dari

thresher drum.

5. Thresher drum yang berputar dengan putaran 25 rpm sehingga dapat membanting janjangan hingga berondolan terlepas.

6. Berondolan yang telah terlepas dari janjangannya akan jatuh ke under thresher conveyor melawati kisi-kisi tresher drum untuk diolah lebih lanjut.

e. Hasil Yang Dicapai

Pada stasiun ini brondolan telah terlepas dari tandannya sehingga proses selanjutnya menjadi lebih mudah, selain itu juga proses penebahan harus berlangsung sempurna sehingga tidak ada lagi brondolan/buah yang masih melekat pada tandan/janjang.

f. Pembahasan

Buah yang sudah melalui proses perebusan di pisahkan dengan menggunakan threser, buah yang benar-benar sudah memiliki tingkat kematangan yang baik akan mudah terlepas dengan janjang, sedangkan untuk buah yang memiliki tingkat kematangan yang kurang baik akan sulit terpisah dengan janjang. Threser ini memiliki putaran sebanyak 25 rpm artinya dalam satu menit putaran yang di lakukan alat ini adalah sebanyak 25 kali putaran, jumlah threser yang di gunakan pada PT. Telen Prima Sawit ini adalah sebnyak 2 buah.

9. Pelumatan Buah Digester a. Tujuan

1. Untuk melumatkan buah sehingga biji dan daging buah dapat dipisahkan.

2. Mempermudah proses pengempaan (press) sehingga dapat mengeluarkan minyak dari daging buah secara maksimal

b. Dasar Teori

Buah yang telah membrondol dari mesin penebahan kemudian di masukkan kedalam ketel pengaduk (Digester). Ketel ini memiliki dinding rangkap dan poros putar yang di lengkapi dengan pisau-pisau pengaduk. Buah di dalam digester akan di aduk dan di lumatkan sedemikian rupa oleh pisau-pisau yang saling bergesekan. Daging buah akan terpecah dan terlepas dari bijinya. Proses pengadukan ini berlangsung selama 20 menit pada suhu sekitar 90ºC (Sunarko, 2009).

c. Alat Dan Bahan

Alat yang digunakan pada proses ini yaitu Digerter, Under Tresher Conveyor, Bottom Crosss Conveyor, Bottom Conveyor, Inclined Fruit Conveyor, Top Cross, dan Fruit Distributing Conveyor. Sedangkan bahan yang digunakan adalah berondolan yang telah masak dan steam (uap).

d. Prosedur Kerja

1. Setelah melalui proses penebahan, brondolan di kirim ke digester melalui Under Thresher Conveyor, Bottom Crosss Conveyor, Bottom Conveyor, Inclined Fruit Conveyor, Top Cross, dan Fruit Distributing Conveyor kemudian masuk ke dalam Digester untuk di lumatkan.

2. Digester harus terisi minimal ¾ dari isi digester.

3. Di dalam digester terdapat 5 pasang pisau pengaduk (long dan short arm) yg berfungsi mencacah daging buah agar daging buah dapat terlepas dari biji.

4. Dalam pengadukan diberikan steam dengan temperatur 90°C 5. Berondolan yang sudah tercacah menuju dasar digester akan di

kirim keproses selanjutnya (Press) dengan menggunakan expeller arm.

e. Hasil Yang Dicapai

Pelepasan daging buah dari bijinya dapat terlepas secara maksimal sehinnga proses pengempaan (Press) lebih mudah dipisahkan antara minyak dan daging buah. Pengisian digester harus continue dan Selama pengadukan diperlukan pemanasan yang continue sehingga massa buah dan kekentalan (Viscosity) minyak menurun yang berakibat minyak akan mudah dikeluarkan.

f. Pembahasan

Buah yang masuk kedalam digester diaduk dan di lumatkan sehingga sebagian besar daging buah sudah terlepas dari dagingnya. Proses pengadukan dan peremasan buah akan berlangsung dengan baik jika isi ketel adukan selalu di pertahankan penuh. Untuk memudahkan proses pelumatan di perlukan panas dengan suhu 90oC yang di berikan dengan cara menginjeksikan. Digester ini juga dilengkapi dengan

digester arm dan expeller arm dimana alat tersebut dipasang pada satu poros shaft yang berputar ± 25 rpm. Di dalam pengadukan di digester akan menyebabkan terjadinya :

a. Daging buah terlepas dari nut sehingga nut lebih mudah dipisahkan.

b. Melumatkan daging buah sehingga minyak mudah dikeluarkan.

c. Massa buah akan lebih merata dan temperatur menjadi lebih homogen.

d. Sebagian minyak keluar dari daging buah kemudian dikeluarkan melalui lubang bottom plate digester.

10. Ekstaksi Minyak (Press) a. Tujuan

Tujuan Ekstraksi Minyak yaitu untuk mengeluarkan minyak dari daging buah yang telah dilumatkan. Memudahkan proses ekstraksi minyak dan Memisahkan antara daging buah dengan biji.

b. Dasar Teori

Menurut Satrosayono (2008), Bubur buah kelapa sawit di masukkan ke dalam mesin pemeras. Dengan alat ini minyak ada di tengah-tengah bubur (Jeladren) akan di telan keluar. Mesin pemeras yang di gunakan ad dua jenis yaitu :

1. Hydraulic Press Machine (Mesin Pemeras Hidrolis)

Mesin pemeras ini terdiri atas dua buah ketel, satu ketel ada di dalam mesindan stu ketel lagi ada di luar mesin. Ketel di bagian dalam berlubang-lubang, merupakan tempat keluarnya minyak jika jeladren diperas. Ketel di bagian luar berfungsi sebagai penampungan minyak hasil perasan.

2. Continue Press Machine (Mesin Pemeras Kontinu)

Mesin ini berupa ketel yang di pasang membujur (Horizontal). Dinding ketel berlubang-lubang, berfungsi sebagai keluarnya minyak. Di dalam ketel terdapat sumbu berdaun yang berbentuk sepiral melingkar. Bentuk sumbu dan daunnya menyerupai mata bor. Jika mesin bergerak, ketel secara terus-menerus disi dengan jeladren. Jeladren akan bergerak dan terdesak ke arah pemeras. Minyak akan keluar melalui dinding yang berlubang dan ampas jeladren akan keluar melalui ujung ketel.

c. Alat Dan Bahan

Alat yang digunakan pada prosess Ekstaraksi ini adalah Press, Oil Gutter, Sand Trap Tank, Vibrating Screen, Crude Oil Tank dan West Conveyor Sedangkan bahan yang digunakan adalah buah yang telah melalui proses pelumatan.

d. Proses Kerja

1. Buah yang telah dilumatkan masuk ke alat press dengan model doble screw.

2. buah yang masuk akan ditekan dengan bantuan screw press dengan tekanan 40-45 kg/cm2 sehingga mengeluarkan minyak. 3. minyak di dapat akan keluar melalui lubang-lubang (Press cage)

dan turun ke crude oil gutter. Sedangkan serabut dan nut akan jatuh cake breaker conveyor.

4. Pada saat proses pengepresan diinjeksikan air panas (Delution) dalam screw press untuk diencerkan sebanyak 15-25% dari banyak dengan temperatur air 90°C.

5. Minyak yang masuk ke dalam oil gutter akan masuk ke sand trap tank untuk dikurangi pasir dan benda padat lainnya.

6. Kemudian minyak kasar keluar secara over flow menuju vibrating screen untuk menyaring serabut-serabut yang ikut dengan minyak. Saringan ini menggunakan mesh 20 dan 40.

7. minyak yang telah disaring akan di tampung sementara di crude oil tank sebelum dikirim ke Stasiun Klarifikasi. Sedangkan serabut yang yang tidak lolos dari daringan tadi akan dikirim kembali untuk di press melalui west conveyor.

e. Hasil Yang Dicapai

Pada stasiun press ini minyak dari daging buah dapat di pisahkan dengan mudah sehingga minyak yang di peroleh dari daging buah di dapat dengan maksimal serta mengurangi losis atau kehilangan minyak terhadap fiber serendah mungkin. Minyak kasar hasil pressan akan masuk kedalam oil gutter, menuju ke sand trap tank, vibrating screen dan crude oil tank. Sedangkan fiber dan nut masuk ke setasiun kernel melalui cake breaked conveyor.

f. Pembahasan

Pada proses press ini, buah yang telah di lumatkan menggunakan Digester akan dipress dengan menggunakan tekanan hidrolik sehingga bahan berupa buah sawit yang telah dilumatkan akan mengeluarkan minyak secara otomatis serta nut dan fiber juga akan terpisah dari pada proses ini, sehingga menghasilkan crude oil (minyak kotor), nut serta fiber. Proses Press ini mengunakan screw press Komponen utama alat ini terdiri dari double worm screw sebagai pendorong, press cage untuk menyaring minyak yang keluar dan cone untuk penekan. Alat ini juga dilengkapi sistem hidraulik dan gearbox motor untuk penggerak putaran screw. Selama proses pengepresan dilakukan penambahan air (Dilution) sekitar 15 – 30 %.

11. Proses Klarifikasi a. Tujuan

Tujuan pemurnian minyak yaitu untuk melakukan penjernihan minyak kasar, menurunkan kandungan kotoran dan air yang ada pada minyak serta mendapatkan minyak CPO yang memenuhi standard mutu yang di syaratkan.

b. Dasar Teori

Setyamidjaja (1991), mengatakan bahwa minyak yang keluar

dari mesin press mengandung 45%-55% air, lumpur dan bahan-bahan lainnya. Minyak yang masih kasar ini kemudian di bawa ke tangki pemurnian atau tangki klarifikasi.

c. Alat dan bahan

Alat yang digunakan pada proses pemurnian ini yaitu CST (Continue Settling Tank), Stirrer, POT (Pure Oil Tank), Buffer Tank, Sludge Tank, Sand Cyclone, Brush Strainer, Oil Recovery Tank, Vacum Dryer, Centrifuge, Fat Pit, Sludge Racovery Tank dan Pompa. Sedangkan bahan yang digunakan yaitu CPO (Minyak Kotor Hasil Pengempaa) dan steam.

d. Prosedur kerja

1. Minyak yang telah di tampung di crude oil tank langsung dikirim

2. Didalam CST terjadi proses pengendapan karna adanya gaya berat jenis sehingga massa jenis yang lebih berat (air, kotoran dan sludge) akan turun kebawah sedangkan masa jenis yang lebih ringan (Minyak) akan berada di atas. Dalam pengendapan ini di bantu dengan alat stirer yang berputar dengan putaran 3 rpm berfungsi membantu untuk mengangkat minyak serta meratakan suhu panas pada CST.

3. Minyak yang berada diatas mengalir ke POT secara over flow, sludge yang berada di tegah dan bawah di alirkan secara under flow.

4. Minyak yang secara over flow dikirim ke POT akan dilakukan pemurnian sistem penguapan. Minyak yang ada di POT akan masuk ke vacum dryer untuk di uapkan agar air dalam minyak dapat dikurangi.

5. Minyak yang telah divacumkan akan lasung dikirim ke storage (Tangki Timbun) dan air yang telah diuapkan akan di masukkan ke dalam hot well tank.

6. Sludge yang secara under flow masuk ke sludge tank menuju sand

cyclone agar pasir-pasir halus yang larut dalam sludge dapat di perangkap sehingga mengurangi kotoran pada sludge sebelum dikirim ke buffer tank.

7. Sludge yang telah dikirim ke buffer tank sebagai penampung sementara kemudian dimasukan ke brush strainer untuk mengurangi serabut-serabut halus agar pada saat sludge masuk ke centifuge tidak menyumbat di setiap nozzel centrifuge.

8. Sludge yang telah dibersihkan dari serabut-serabut halus akan dipisahkan lagi antara sludge dan minyak. Didalam centrifuge, sludge akan masuk ke dalam setiap nozzel yang berbutar dengan kecepatan putaran 1500 rpm. Pada saat itu, terjadi pemisahan antara massa jenis. Massa jenis yang lebih ringan (Minyak) akan terlempar keluar sedangkan massa jenis yang lebih berat (Sludge) akan jatuh ke bawah.

9. Minyak dari hasil pemisahan di sentifuge akan ditampung sementara ke oil recovery tank sebelum dikirim ke CST untuk di proses ulang. Sedangkan sludge akan kirim ke fat fit untuk penampungan sementara sebelum di kirim ke sludge recovery tank (Pengutipan Minyak).

e. Hasil Yang Dicapai

Minyak yang di hasilkan dari stasiun kelarifikasi adalah

minyak yang benar-benar memenuhi syarat sehingga minyak siap di simpan di dalam tangki timbun dan siap untuk dipasarkan. Minyak yang di dapat adalah minyak kelapa sawit atau CPO (Crude Palm Oil).

f. Pembahasan

Proses Klarifikasi merupakan suatu tahap di mana minyak yang masih kotor (Crude Oil) dapat di murnikan melalui berbagai macam proses dengan alat yang berbagai macam pula, selain itu juga, tahap Klarifikasi ini juga merupakan satu tahap yang penting karena pada tahap inilah merupakan penentu kualitas minyak CPO. Pada proses pemurnian minyak, minyak yang masih ada pada sludge (Light Phase) di kutip kembali agar tidak ada minyak yang terbuang namun sludge yang tidak mengandung minyak (Haevy Phase) akan di alirkan ke kolam limbah untuk segera di manfaatkan.

12.Penyimpanan Minyak/CPO a. Tujuan

Tujuan penyimpanan minyak yaitu untuk menampung minyak sementara sebagai minyak yang akan dijual.

b. Dasar Teori

Menurut Setyamidjaja (1991), bahwa minyak yang ditampung dalam tangki-tangki penampung sudah siap untuk di jual kepada konsumen.

c. Alat dan bahan

Alat yang digunakan untuk penyimpanan minyak adalah storage dan pump. Sedangkan bahan yang digunakan yaitu minyak CPO yang telah di murnikan.

d. Prosedur Kerja

1. Minyak yang telah dimurnikan langsung dipompa atau dikirim ke storage.

2. Selama penyimpanan ini minyak selalu dipanaskan dengan

mengunakan steam coil.

3. Dalam pemanasan temperatur miyak selalu dijaga 50-60°C. 4. Setiap harinya minyak dalam storage akan selalu dianalisa

FFAnya.

e. Hasil Yang Dicapai

Hasil yang dicapai yaitu penyimpanan sementara agar minyak dapat terkumpul lebih banyak di tangki timbun (Storage) yang berkapasitas 2000 ton minyak sehingga lebih mudah dipasarkan. selama penimbunan suhu pada tangki timbun (Storage) harus selalu di di jaga agar ALB pada minyak tidak naik.

f. Pembahasan

Penimbunan minyak pada tangki timbun memakai steam direct/tidak langsung dan di jaga suhunya sekitar 50-60ºC agar ALB pada minyak tidak meningkat.

Minyak ditimbun agar mencapai tingkat pengiriman/penjualan. Pada PT. Telen Prima Sawit memiliki 4 tangki timbun yang berkapasitas masing-masing 2000 ton namun yang di gunakan hanya

dua tangki timbun karena dua tangki lainya masih dalam proses pmbangunan/pembuatan.

B. Proses Pengolahan Inti Sawit 1. Pemisahan Biji Dan Ampas

a. Tujuan

Tujuan pemisahan biji dan ampas adalah untuk memperoleh biji/nut yang bersih dari gumpalan ampas/serabut.

b. Dasar Teori

cara yang umum digunakan untuk memisahkan biji dengan serabut kelapa sawit yaitu cara pneumatis dan mekanis. Pemisahan dengan cara pneumatis yaitu memisahkan biji dari serabut dengan menggunakan tarikan atau hisapan udara pada sebuah kolom pemisah. Gumpalan ampas dipecah dengan cake breaker conveyor lalu dijatuhkan dibagian sampingatas kolom pemisah. Sementara dari bagian tengah atas, diberi hisapan udara yang berasal dari fan. Pemisahan terjadi adanya perbedaan berat antara dua jenis bahan yang hendak dipisahkan (Biji dan Serabut). Bahan yang lebih ringan (Serabut) akan tertarik ke atas sedangkan biji akan jatuh ke bawah. Biji yang jatuh kebawah langsung masuk ke nut polishing drum (Trommol Pembersih Biji) untuk membersihkan sisa-sisa serabut yang masih menempel pada biji. Selanjutnya , biji yang telah bersih ditampung dan dibersihkan nut silo (Pahan, 2008).

c. Alat Dan Bahan

Alat yang digunakan pada proses ini yaitu CBC (Cake Breaker Conveyor), Cyclone Fan, Depericarper, Nut Polishing Drum, Wet Nut Conveyor, dan Fiber Cyclon, Nut Cyclone. Sedangkan bahan yang digunakan yaitu ampas press dan nut.

d. Prosedur Kerja

1. Ampas press yang telah selesai di press akan jatuh di CBC dengan

tujuan agar dapat mencacah ampas yang berbentuk gumpalan sehinnga pada saat pemisahan akan lebih mudah.

2. Kemudian ampas tersebut masuk ke dalam kolom pemisah/

depericarper untuk dipisahkan berdasarkan berat.

3. Pada saat ampas masuk dalam depricarper terjadi pemisahan yang mengunakan sistem pneumetis (Pemisahan Menggunakan Hisapan Udara) antara nut dan fiber. Benda yang lebih berat berat (Nut dan Batu) akan jatuh kebawah dan masuk ke dalam polishing drum sedangkan benda yang ringan akan terhisap menuju ke fiber cyclone untuk dijadikan bahan bakar boiler.

4. Nut yang masuk ke dalam polishing drum yang berputar dengan putaran 21 rpm akan dibersihkan dengan adanya gaya gesekan di dinding polishing drum dan bantingan mengakibatkan serabut yang masih melekat pada nut akan terpisah.

5. Di pinggiran depan polishing drum terdapat lubang-lubang yang berfungsi sebagai tempat jatuhnya nut ke wet nut conveyor setelah pemisahan serabut yang melekat pada nut.

6. Nut yang jatuh ke wet nut conveyor akan di kirim ke nut cyclone melalui pipa ducting untuk dipisahkan antara nut dan batu. Di dalam pipa ducting ini juga menggunakan pemisahan dengan sistem pneumatik.

7. Benda yang berat (Batu) akan jatuh dilantai sedangkan benda yang ringan (Nut) akan di kirim ke nut polishing drum.

e. Hasil Yang Dicapai

Hasil yang dicapai berupa nut yang masih tergumpal dengan fiber dari proses pengepresan dapat terpisah dengan mengguanakan alat cake breaked conveyor, fiber cyclone dan polishing drum.

f. Pembahasan

Nut yang masih menggumpal dengan fiber di pisahkan dengan 3 tahap yaitu menggunakan cake breaked conveyor dengan cara di cacah selama berada di cake breaked conveyor, tahap yang ke 2 pemisahan dengan cara berat jenis dengan menggunakan alat fiber cyclone dan tahap ke 3 yaitu dengan cara nut masuk ke dalam kisi-kisi yang berada dalam polishing drum sehingga fiber yang tidak terpisah di tahap 1 dan 2 dapat di pisahkan pada tahap ke 3.

2. Seleksi Dan Pemeraman a. Tujuan

Agar nut lebih mudah dipecah saat di ripple mill dan mengurangi kemungkinan terjadinya broken pada kernel.

b. Dasar Teori

Menurut Setyamidjaja (1991), biji dari alat pembuang daging buah (Depericarper) diangkut ke silo dan dikeringkan di sini. Biji-biji yang kering ini, intinya mengkerut dan mudah dilepaskan dari cangkang atau tempurungnya.

c. Alat Dan Bahan

Alat yang di gunakan dalam proses ini adalah Polishing Drum, Wet Pipa Ducting, Nut Cyclone, Air Lock, dan Nut Silo. Sedangkan bahan yang di gunakan dalam proses ini adalah Nut.

d. Prosedur Kerja

1. Nut dari polishing drum akan masuk ke dalam wet nut conveyor dan masuk lagi ke dalam pipa ducting untuk dipisahkan dengan kotoran berat yang terikut (Batu, Besi, Paku, Dll), kemudian nut akan terisap keatas.

2. Lalu nut akan masuk ke dalam nut cyclone dan keluar melalui air lock menuju nut grading drum untuk di seleksi.

3. Nut yang masuk kedalam nut grading drum di seleksi berdasarkan

4. Nut yang telah di seleksi akan masuk ke dalam nut silo. Pada nut sil, nut di peram dengan suhu ± 60oC agar lebih mudah dipecah di ripple mill.

e. Hasil Yang Dicapai

Hasil yang di capai adalah nut yang di seleksi mempermudah proses pengeringan sehingga nut yang memiliki kernel agak mengkerut akibat pengeringan mudah untuk dipecahkan pada proses brikutnya.

f. Pembahasan

Nut yang di seleksi masuk ke nut silo pada masing-masing sekap sesuai ukurannya. Pada nut silo proses pengeringan menggunakan suhu ± 60ºC di sesuaikan dengan keadaan yang berada di lapangan apa bila nut yang di dapatkan banyak maka suhu yang digunakan di tambah dan apa bila nut sedikit maka suhu yang di gunakan akan kurangi dengan alat pembantu pengatur suhu pada nut silo adalah halter. Nut silo memiliki kapasitas 48 ton.

3. Pemecahan Biji/Nut a. Tujuan

Tujuan pemecahan nut adalah untuk memisahkan inti/kernel dengan cangkangnya.

b. Dasar Teori

Biji yang telah dikeringkan akan masuk kedalam nut grading screen melalui shaking grade dan conveyor untuk di pisahkan menurut diameternya. Hasil dari pemisahan tersebut akan masuk kedalam alat pemecahan biji (Nut Cracker). Yang merupakan alat centrifuge yang memiliki rotor berputar dengan kecepatan tinggi (950-1.000 Rpm). Dalam rotor berputar, biji-biji tersebut akan terlempar kuat ke dinding craker dan pecah, sehingga inti lepas dari cangkang (Sunarko, 2009).

c. Alat Dan Bahan

Alat yang digunakan pada proses ini adalah Vibrating Feeder, Ripple Mill, Cracked Mixture Conveyor dan Cracked Mixture Elevator. Sedangkan bahan yang digunakan adalah nut yang telah diperam.

d. Prosedur Kerja

1. Nut yang telah diperam di nut silo, kemudian nut dipecahkan di ripple mill.

2. Nut akan turun ke ripple mill melewati vibrating feeder yang berfungsi sebagi mengatur nut yang jatuh/nut yang masuk ke dalam alat riple mill.

3. Nut akan dipecahkan dalam ripple mill dengan cara digiling seakan di kupas kulitnya menggunakan rotor bar dengan putaran

900-1000 rpm ke dinding-dinding (Rotor Plate) sehingga cangkang akan mudah pecah dan mengeluarkan kernel,

4. Setelah terpecah kernel dan cangkang yang masih tercampur akan jatuh ke cracked mixture conveyor kemudian di kirim ke cracked mixture elevator untuk di proses lebih lanjut.

e. Hasil Yang Dicapai

Ripple mill menghasilkan nut yang telah dipecahkan sehingga kernel dapat tepisah seluruhnya dari cangkangnya dan mudah dipisahkan pada proses pemisahan di separator.

f. Pembahasan

Pada ripple mill kadar air biji yang rendah akan lebih mudah dipecah dan menghasilkan inti utuh namun apabila biji yang kadar airnya masih tinggi akan susah di pecah sehingga akan memperoleh kernel pecah dan nut pecah. Kapasitas ripple mill umumnya 4,000 – 8,000 kg nut setiap jam.

4. Pemisahan Inti Dan Cangkang a. Tujuan

Pemisahan inti dari cangkang bertujuan Agar mendapatkan kernel yang bersih dan Agar mengurangi kadar kotoran dari kernel sehingga mutu kernel lebih baik.

b. Dasar Teori

Ada dua sistem atau metode pemisahan kernel dan cangkang, yaitu sistem pemisahan kering dan pemisahan basah. PKS di perkebunan besar umumnya menggunakan gabungan kedua sistem pemisahan tersebut.

Pemisahan kering (Dry Separator) dilakukan dalam suatu kolom vertikal (LTDS) dengan bantuan hisapan udara dari sebuah kipas, dimana fraksi yang lebih ringan (Cangkang) akan terhisap ke bagian atas, sedangkan fraksi yang ringan akan jatuh kebawah. Untuk memperoleh kernel yang baik dengan loses yang rendah, pemisahan yang dilakukan dengan dua kolom pemisah. Setiap kolom pemisah bekerja secara dua tahap. Sedangkan pemisahan basah bias dilakukan dengan dua cara, yaitu dengan sistem clay bath dan hydrocyclone. Pemisahan dengan clay bath didasari oleh perbedaan berat jenis antara kernel (BJ=1,07) dan cangkang (BJ=1,3). Campuran antara kernel dan cangkang dimasukkan kedalam cairan tanah liat (BJ=1,2) yang bebas pasir sehingga kernel akan terapung dan cangkang akan tenggelam. Prinsip pemisahan dengan hydrocyclone juga didasari oleh perbedaan berat jenis antara kernel dan cangkang. Pemisahan pada hydrocyclone dibantu dengan pusingan akibat gaya sentrifugal, sedangkan pada sistem clay bath pemisahan terjadi secara alamiah (Pahan, 2008).

c. Alat Dan Bahan

Alat yang digunakan pada proses ini yaitu LTDS 1, 2 & 3 (Ligh Tenera Dry Sparating), Kernel Grading Drum, Kernel Conveyor, Claybath, Vibrating Screen, Shell Transport Fan, Kernel Distributing Conveyor, Dry kernel Elevator dan Shell Bin. Sedangkan bahan yang digunakan kernel yang masih tercampur dengan cangkang, kalsium carbonat dan air.

d. Prosedur Kerja

1. Cangkang dan kernel yang masih tercampur yang telah dikirim melewati cracked mixture elevator akan masuk ke dalam kolom separator (LTDS 1 & 2) biasa di sebut pemisahan cara kering. 2. Pada saat masuk ke dalam kolom separator cangkang dan kernel

yang masih tercampur akan terpisah karena adanya daya hisapan angin. Pemisahan ini terjadi karena adanya perbedaan berat sehingga mudah dipisah.

3. Benda yang lebih ringan (Cangkang) akan terhisap dan dikirim ke shell bin untuk dijadikan bahan bakar, benda yang paling berat (Kernel Utuh) akan jatuh ke dalam wet Kernel conveyor dan langsung dikirim ke kernel silo, sedangkan benda yang beratnya sedang akan masuk kedalam kernel grading drum melewati air lock.

4. Kernel grading drum ini mengatur jatuhnya kernel untuk pemisahan di kolom separator (LTDS 3). Pemisahan di LTDS 3 prinsipnya sama dengan LTDS 1 & 2 tetapi daya hisapannya LTDS 1 & 2 lebih kuat dibandingkan LTDS 3

5. Kernel dan cangkang yang masih belum terpisah akan jatuh ke dalam clay bath melewati air lock. Pemisahan ini di sebut pemisahan cara basah.

6. Pemisahan yang di claybath menggunakan perbedaan massa jenis. massa jenis yang lebih berat (Cangkang = 1.30), massa jenis beratnya sedang (Campuran Air dan Kalsium = 1.20), sedangkan massa jenis yang lebih ringan (Kernel = 1.07).

7. Massa jenis yang ringan (Kernel) keluar secara over flow dan massa jenis yang berat (Cangkang) keluar secara under flow dan jatuh ke vibrating screen, kernel dari vibrating screen di kirim ke kernel silo dan cangkang di kirim menuju shell bin untuk dijadikan bahan bakar.

e. Hasil Yang Dicapai

Hasil yang di capai adalah pada proses pemisahan kernel dan cangkang dilakukan dengan 2 cara yaitu cara kering dan cara basah. Cara kering menggunkan separator dan cara basah menggunakan clay bath. Standar kotoran pada kernel adalah 7 %.

f. Pembahasan

Pemisahan cangkang dengan kernel secara kering dilakukan berdasarkan perbedaan berat dan bentuk dari tiap fraksi. Fraksi yang ringan lebih mudah dipisahkan dibanding yang berat. Pemisahan ini di bantu dengan menggunakan alay Cm Cyclone Dan LTDS (Light Tanera Dry Sparator)

pemisahan dengan cara basah/clay bath di dasari perbedaan berat jenis kernel basah yang mempunyai berat jenis 1,07 sedangkan cangkang mempunyai berat jenis 1,30. Pemisahan ini dengan menggunakan bak yang bagian bawahnya berbentuk kerucut. Bak ini diisi air yang berat jenisnya = 1,0 kemudian ditambahkan larutan CaCo3 hingga BJ cairan = 1,20, selanjutnya campuran kernel dan cangkang dimasukkan maka kernel akan naik kepermukaan dan cangkang akan turun dibagian dasar.

5. Pengeringan Inti a. Tujuan

Tujuan pengeringan inti yaitu untuk mengurangi kadar air dalam kernel.

b. Dasar Teori

Pengeringan inti dilakukan dalam suatu alat yang di sebut kernel silo. Alat ini berfungsi mengeringkan inti yang telah terpisah dari cangkangnya menggunakan udara panas atau uap yang di

hembuskan oleh blower. Suhu di bagian atas kernel silo sekitar 40ºC, di bagian tengah 60ºC, dan di bagian bawah 80ºC. proses ini berlangsung selama 12-14 jam. Setelah pengeringan selesai. Inti yang sudah kering di turunkan menuju polishing drum penurunannya di atur oleh shaking grade. Polishing drum berfungsi membuang ampas yang masih terdapat di inti. Ampas akan terhisap ke dust cyclone. Inti yang kotor dan biji yang tidak pecah akan di kembalikan ke pemecah biji, sedangkan inti yang bersih akan masuk kedalam karung goni

(Sunarko, 2009). c. Alat Dan Bahan

Alat yang digunakan pada proses ini yaitu Kernel Silo, Kernel Transport Fan, Dried Kernel Conveyor dan Heater Fan. Sedangkan bahan yang digunakan yaitu kernel dan steam.

d. Prosedur Kerja

1. Setelah melalui proses pemisahan inti dan cangkan, kernel kemudian dikirim ke kernel silo.

2. Kernel yang masuk dalam kernel silo akan dipanaskan dengan udara panas yang dihembuskan menggunakan heater fan .

3. Kernel dalam kernel silo yang harus terisi minimal 80% dari daya

tampung kernel silo.

4. Pemanasan dilakukan selama 14-15 jam dengan temperatur 60-70°C.

5. Kernel yang telah kering dikirim ke kernel bin melewati dried kernel conveyo, belt kernel conveyor dan kernel transport fan.

e. Hasil Yang Dicapai

Pada kernel silo, kernel di keringkan dengan suhu ± 90ºC. Hasil yang diharapkan adalah kernel yang kadar airnya dari 12% menjadi 7%. Sesuai standar yang di tetapkan dari perusahaan.

f. Pembahasan

Kernel yang berasal dari hasil pemisahan system kering dan basah dimasukkan ke kernel silo untuk dikeringkan hingga kadar airnya mencapai 7 %. Agar pengeringan berjalan dengan baik level kernel di kernel silo diatur stabil 80 % volume silo. Kadar air kernel yang rendah sangat penting sebelum disimpan di gudang kernel, hal ini untuk menghindari tumbuhnya jamur yang dapat menurunkan kualitas kernel. Lamanya pengeringan sekitar 15 jam dengan temperature udara pengering 70-80 oC.

6. Penyimpanan Inti a. Tujuan

Penyimpanan inti bertujuan untuk penampungan sementara produksi kernel sebelum dipasarkan.

b. Dasar Teori

Inti sawit yang ditimbun ditempat yang tidak sesuai dengan persyaratan pergudangan dapat merangsang pertumbuhan mikroba dan

menyebabkan terjadinya proses fermentasi sehingga dapat menurunkan kualitas minyak yang terkandung dalam inti sawit

(Pahan, 2008). c. Alat Dan Bahan

Alat yang digunakan untuk penyimpanan inti yaitu Kernel Bin, Karung dan Mesin Jahit. Sedangkan bahan yang di gunakan adalah kernel yang sudah di keringkan.

d. Prosedur Kerja

1. Kernel yang telah melalui proses pengeringan akan ditampung ke

kernel bin sebelum pengemasan.

2. Kernel yang ada dalam kernel bin di masukkan dalam karung satu

per satu dengan membuka dan menutup chute kernel bin.

3. Karung diisi sebanyak kurang lebih 40 Kg kemudian di susun rapi dan di jahit dengan menggunakan mesin jahitan beras. Begitu selanjutnya secara continue.

4. Karung yang telah di jahit di beri tanda seperti tanggal pengemasan, tahun pengemasan dan nomor pengemasan.

5. Setelah dikemas karung yang berisi kernel tadi di susun rapi di atas papan dan siap untuk di pasarkan.

e. Hasil Yang Dicapai

Inti yang siap dikemas dan siap dipasarkan harus memenuhi standar dengan FFA kernel 3,5%, kadar air 7%, kernel pecah 0,15% dan kadar kotoran 6%.

f. Pembahasan

Pada peroses penyimpanan, kernel di masukan ke dalam karung dengan berat masing-masing karung yang berisi kernel adalah ± 40 Kg. kernel di simpan hingga mencapai batas jual. pada proses penjualan sistem yg di gunakan adalah sistem FIFO (Firt In Firt Out) sistem ini di gunakan agar pembeli mendapatkan mutu kernel yang bagus.

C. Pengolahan Limbah Pabrik Kelapa Sawit 1. Pengolahhan Limbah Cair

a. Tujuan

1. Memanfaatkan kembali limbah hasil pengolahan.

2. Mengurangi dampak berbahaya yang ditimbulkan oleh limbah cair terhadap lingkungan.

b. Dasar Teori

Karakteristik limbah cair yang dihasilkan dari pabrik kelapa sawit relatif hampir sama perbandingan nilai-nilai parameter mutunya. Adapun parameter mutu yang sering dijadikan indikator dalam