BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Multimas Nabati Asahan adalah salah satu perusahaan swasta berbadan

hukum perseroan terbatas dan termasuk dalam Wilmar Group. PT. Multimas

Nabati Asahan terdiri dari unit pengolahan minyak sawit kasar (Dept. Refinery), unit pengolahan inti sawit (Dept. Palm kernel Plant), dan unit pengolahan kelapa sawit (Dept. PKS) yang dikelola secara terpisah.

Pabrik Kelapa Sawit (PKS) PT. Multimas Nabati Asahan didirikan tahun

2004. Pembangunan pabrik dimulai tahun 2004 dengan kapasitas 60 MT. ffb/hr

dan selesai pembangunan tahun 2005. Oktober 2005 pabrik mulai beroperasi

sebagai langkah awal, dilakukan trial run, pemanasan perlahan-lahan, individual tes, dan pembersihan.

PT. Multimas Nabati Asahan terletak di Kuala Tanjung Kecamatan Sei

Suka, Kabupaten Asahan. Sebelah barat berbatasan dengan PT. Inalum, sebelah

timur berbatasan dengan PT. Bakrie Plantation, sebelah utara berbatasan dengan

Selat Malaka, dan sebelah selatan berbatasan dengan Desa Alay.

PT. Multimas Nabati Asahan awalnya hanya mendirikan satu Plant Refinery dengan kapasitas 1500 ton perhari dan mulai berproduksi pada 9 September 1996. Untuk mengantisipasi permintaan pasar yang terus meningkat

maka pada tahun 1999, PT. Multimas Nabati Asahan mendirikan plant kedua

yaitu, refined deodorized palm oil, refined bleached deodorized stearin, refined bleached deodorized olein, dan palm fatty acid destilat.

Bahan baku yang berupa Crude Palm Oil (CPO) yang dipasok dari berbagai supplier untuk bahan baku produksi ternyata belum dapat memenuhi

kapasitas produksi perusahaan. Untuk memenuhi kapasitas produksi, PT.

Multimas Nabati Asahan mendirikan pabrik kelapa sawit (PKS) yang berlokasi di

areal perusahaan itu sendiri.

2.2. Ruang Lingkup Bidang Usaha

PKS PT. Multimas Nabati Asahan bergerak dalam bidang pengolahan

kelapa sawit menjadi minyak sawit kasar (Crude Palm Oil) dan inti sawit (Palm Kernel). Kelapa sawit yang diolah termasuk dalam varietas dura dan tenera berasal dari perkebunan rakyat dan berasal dari berbagai supplier. Hasil sampingan proses pengolahan kelapa sawit seperti serat, cangkang dan serat

tandan kosong digunakan untuk bahan bakar boiler. PKS PT. Multimas Nabati

Asahan memiliki kapasitas olah 1700 mt. ffb/days. Konsep pengolahan kelapa

sawit yang diterapkan adalah proses perebusan, pembantingan, pengepresan,

pemurnian minyak dan pemisahaan inti sawit.

Pemasaran hasil produksi PKS PT. Multimas Nabati Asahan dikelola oleh

dihasilkan, diolah kembali oleh perusahaan itu sendiri menjadi minyak goreng dan

minyak inti pada unit pengolahan yang berbeda.

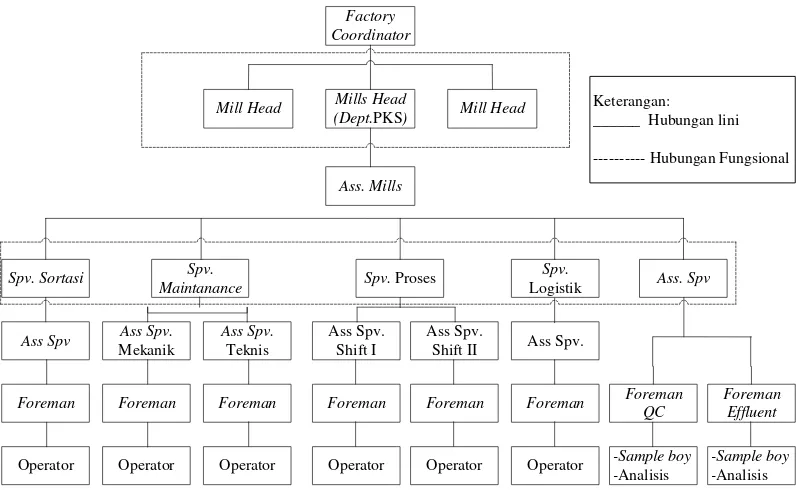

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi

Struktur organisasi bagi suatu perusahaan mempunyai peranan yang

penting dalam menentukan dan memperlancar jalannya kinerja perusahaan.

Distribusi tugas, wewenang dan tanggung jawab serta keselarasan hubungan satu

bagian dengan bagian yang lain dapat digambarkan dalam suatu struktur

organisasi. Struktur organisasi yang digunakan PKS PT. Multimas Nabati Asahan

adalah struktur organisasi campuran antara struktur organisasi lini dan fungsional.

Struktur organisasi lini adalah suatu struktur organisasi di mana wewenang dan

kebijakan pimpinan atau atasan dilimpahkan pada satuan-satuan organisasi di

bawahnya menurut garis vertikal. Struktur organisasi fungsional adalah struktur

organisasi di mana organisasi diatur berdasarkan pengelompokan aktivitas dan

tugas yang sama untuk membentuk unit-unit kerja seperti produksi, operasi,

pemasaran, keuangan, personalia, dan sebagainya yang memiliki fungsi yang

terspesialisasi. Disebut juga fungsional karena suatu bagian dapat berhubungan

Factory

Gambar 2.1. Struktur Organisasi PKS PT. Multimas Nabati Asahan

2.3.2. Jumlah Tenaga Kerja dan Jam Kerja

Tenaga kerja yang berkerja di PKS PT. Multimas Nabati Asahan berjumlah

113 orang yang terdiri dari staff, non staff (karyawan SKU B, Karyawan SKU H)

ditambahkan dengan karyawan kontraktor yang berasal dari pusat jasa tenaga

kerja swasta yang ada di sekitar lokasi perusahaan.

Jam kerja yang diberlakukan bagi setiap karyawan adalah dengan pembagian jam

kerja menjadi 2 shift selama 7 hari kerja dalam seminggu kecuali hari minggu

yaitu sebagai berikut:

1. Shift I : Pukul 08.00 WIB – 16.00 WIB

2. Shift II : Pukul 16.00 WIB – 00.00 WIB

Karyawan di bagian kantor masa kerja selama 6 hari kerja dalam seminggu

1. Senin - Jumat

Pukul 08.00 WIB – 12.00 WIB : Jam Kerja

Pukul 12.00 WIB – 14.00 WIB : Jam Istirahat

Pukul 14.00 WIB – 16.30 WIB : Jam Kerja setelah Istirahat

2. Sabtu

Pukul 08.00 WIB – 13.00 WIB : Jam Kerja

Adapun rincian jumlah keseluruhan tenaga kerja di PKS PT. Multimas

Nabati Asahan pada saat ini dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja PKS PT. Multimas Nabati Asahan

No Jabatan Jumlah Orang

1 Mill Head 1

2 Asisten Mills 1

3 Supervisor 4

4 Asisten Supervisor 6

5 Foreman 8

6 Operator 47

7 Teknisi 14

8 Analisis 4

9 Sampel Boy 5

10 Kontraktor 23

Total 113

2.3.3. Sistem Pengupahan dan Fasilitas Lainnya

Tenaga kerja yang berkerja di PT. Multimas Nabati Asahan terdiri dari 90

orang karyawan yang berasal dari rekrutmen perusahaan dan 23 orang yang

berasal dari kontraktor. Upah yang diberikan oleh PT. Multimas Nabati Asahan

kepada karyawan adalah di atas Upah Minimum Regional (UMR) sesuai dengan

peraturan pemerintah. Sistem pengupahan untuk karyawan PT. Multimas Nabati

Asahan, yaitu:

1. Pekerja dapat menerima langsung seluruh upah selama satu bulan bekerja

secara langsung (dalam sekali pembayaran).

2. Pekerja dapat manerima seluruh upah selama satu bulan kerja dalam dua tahap

pembayaran, yaitu pada minggu ke dua dalam setiap bulannya, pekerja dapat

menerima setengah dari upah pokok ditambah dengan overtime dan dikurangi dengan pajak penghasilan.

PT. Multimas Nabati Asahan menyediakan juga menyediakan beberapa fasilitas

yang dibutuhkan guna meningkatkan kesejahteraan dari karyawan.

Fasilitas-fasilitas yang diberikan berupa:

1. Pemberian tunjangan hari raya, bonus tahunan.

2. Pendaftaran asuransi seperti Jamsostek dan asuransi lainnya.

3. Pelayanan kesehatan di rumah sakit yang telah ditunjuk oleh perusahaaan.

3.4. Standar Mutu Produk dan Bahan Baku

Standar mutu produk yang dihasilkan PKS PT. Multimas Nabati Asahan,

yaitu:

FFA CPO : < 3,00 %

Kadar air CPO : < 0,18 %

Kadar kotoran CPO : < 0,015 %

FFA Kernel : < 1,00 % Kadar air Kernel : < 7,00 % Kadar kotoran Kernel : < 7,00 %

Broken Kernel : 14,00 %

Bahan baku yang digunakan di PKS PT. Multimas Nabati Asahan adalah

kelapa sawit yang berasal dari perkebunan rakyat. Kelapa sawit milik perkebunan

rakyat termasuk dalam varietas dura dan tenera. Tenera merupakan hasil

persilangan antara dura dengan pesifera. Berdasarkan ketebalan cangkang dan

daging buah varietas dura dan tenera dapat dibedakan. Dura memiliki tebal

cangkang 2-8 mm, tidak terdapat lingkaran serabut pada bagian luar cangkang,

daging buah realtif tipis 35-50 % terhadap buah, inti besar dan rendemen minyak

16-18 %. Sedangkan tenera memiliki tebal cangkang sangat tipis 0,5-4 mm,

daging buah sangat tebal 60-96 %, terdapat lingkaran serabut disekeliling

cangkang, dan rendemen minyak 22-24 %.

Bahan penolong yang digunakan di PKS PT. Multimas Nabati Asahan

adalah air dan Kalsium Karbonat (CaCO3). Penggunaan air yang tinggi

airnya cukup memadai. Air sangat diperlukan untuk proses pengolahan sebagai

sumber uap dan air panas. Fungsi utama uap yang dihasilkan di boiler digunakan

sebagai pembangkit listrik, proses perebusan, dan proses pelumatan. Fungsi utama

air panas adalah memudahkan proses pemurnian minyak sawit. Sedangkan

Kalsium Karbonat digunakan untuk memisahkan inti sawit dari cangkang dengan

memanfaatkan perbedaan berat jenis di claybath.

3.5. Proses Produksi

Proses pengolahan kelapa sawit menjadi minyak sawit kasar dan inti sawit

di PKS PT. Multimas Nabati Asahan secara garis besar dibagi atas 6 tahapan

produksi, yaitu: penerimaan buah, perebusan, pembantingan, pelumatan dan

pengepresan, pengolahan biji dan pemurnian minyak sawit.

2.5.1. Penerimaan Buah

Hasil pemanenan tandan buah sawit (TBS) dari perkebunan rakyat dan

supplier diangkut ke pabrik dengan menggunakan truk. kemudian dilakukan penimbangan untuk mengetahui jumlah TBS yang diterima. Penimbangan

dilakukan dengan menggunakan jembatan timbang. Berat bersih TBS yang

diterima didapat dengan menghitung selisih antara berat truk beserta isinya

dengan berat truk dalam keadaan kosong. Kemudian TBS dibawa ke stasiun

sortasi. TBS disortir untuk mengetahui kematangan buah. Hal ini dilakukan

karena buah milik perkebunan rakyat memiliki varietas dan tingkat kematangan

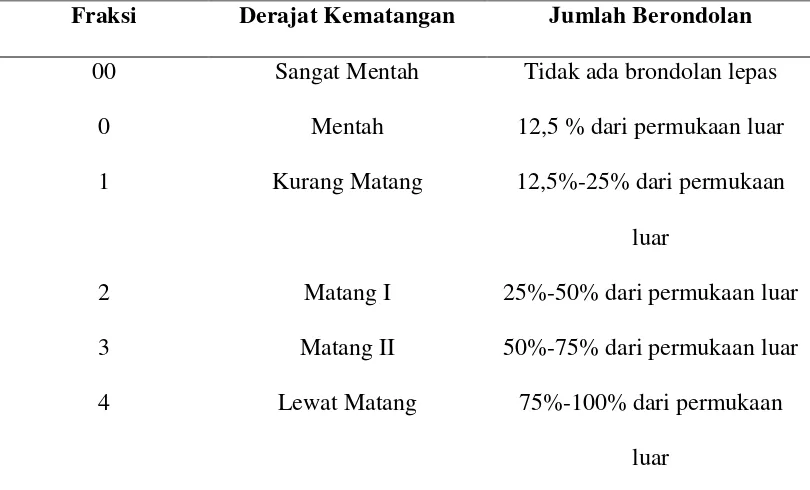

yang berbeda-beda. Tingkat kematangan TBS yang diterima di pabrik seperti yang

Selesai disortir, TBS kemudian dimasukkan ke dalam loading ramp

dengan menggunakan loader untuk memudahkan pengisian ke dalam lori. Lantai

loading ramp dibuat dari plate baja dengan kemiringan 270 dan mempunyai 52 pintu. Pintu dari setiap ruangan dibuka secara mekanis dengan menggunakan

tenaga hidrolik. Adapun cara kerja pengisian lori adalah:

1. Pintu loading ramp dibuka satu persatu supaya TBS dapat masuk ke dalam lori. Satu unit lori berkapasitas sekitar 10,5 mt TBS.

2. Lori yang sudah penuh ditarik dan diposisikan dengan menggunakan capstan,

sling belt, transfer carriage, canti lever dan loader ke dalam sterilizer.

Tabel 2.2. Derajat kematangan Tandan Buah Sawit Fraksi Derajat Kematangan Jumlah Berondolan

00 Sangat Mentah Tidak ada brondolan lepas

0 Mentah 12,5 % dari permukaan luar

1 Kurang Matang 12,5%-25% dari permukaan

luar

2 Matang I 25%-50% dari permukaan luar

3 Matang II 50%-75% dari permukaan luar

4 Lewat Matang 75%-100% dari permukaan

luar

2.5.2. Perebusan ( Sterilizing)

Perebusan dilakukan dengan menggunakan Sterilizer. Sterilizer adalah bejana uap tekan untuk merebus TBS dengan menggunakan uap dari BPV (Back Pressure Vessel). Kapasitas tiap Sterilizer adalah 6 lori dengan tekanan kerja 3,5 kg/cm2 dan temperatur 120 – 1400C. Proses perebusan berlangsung 76 menit.

Sistem perebusan yang digunakan sistem perebusan tiga puncak.

Tujuan dari proses perebusan adalah:

1. Merusak enzim lipase yang menstimulir pembentukan FFA.

2. Menguraikan kadar air dalam buah.

3. Mengkoagulasikan protein sehingga memudahkan pemisahan minyak.

4. Menghidrolisa zat-zat karbohidrat yang berada sebagai koloid di dalam

protoplasma menjadi glukosa yang dapat larut dan menghasilkan tekanan osmotis

yang membantu memecahkan dinding sel sehingga minyaknya dapat keluar.

5. Memperlunak daging buah sehingga memudahkan proses pelumatan

(digesting).

6. Mempermudah proses pembantingan (threshing).

2.5.3. Pembantingan (Threshing)

Pembantingan bertujuan untuk melepaskan buah dari tandan (bunch). Pembantingan dilakukan dengan menggunakan 3 unit thresher. Jenis thresher

yang digunakan adalah thresher with shaft yang memiliki striper. Cara kerja

berputar dan terangkat hingga jatuh terbanting. Dengan proses ini terjadi

berulang-ulang maka buah lepas dari tandan.

Pembantingan pertama dilakukan di thresher pertama dan kedua. Buah yang terlepas jatuh ke under thresser conveyor melalui kisi-kisi thresher untuk diangkut ke proses pelumatan (digesting). Sedangkan tandan terdorong keluar dan jatuh ke empty bunch scrapper untuk diangkut ke crusher. Crusher berfungsi mencabik janjangan untuk memperkecil losses buah sawit. Tandan yang telah tercabik kemudian masuk ke thresher ketiga untuk dibanting kembali. Tandan kosong yang terdorong keluar jatuh empty bunch scrapper untuk diangkut ke

empty bunch press.

2.5.4. Pelumatan (Digesting) dan Pengepresan (Pressing)

Pelumatan (digesting) bertujuan untuk melumatkan buah hingga hancur dan terpisah dari biji (nut). Sedangkan pengepresan (pressing) bertujuan untuk menekan daging buah yang hancur hingga keluar minyak. Pelumatan dilakukan

dengan menggunakan digester. Jenis digester yang digunakan vertical digester.

Digester adalah bejana silinder yang di dalamnya terdapat pisau-pisau pengaduk (stirring arms) sebanyak enam tingkat yang terikat pada poros dan digerakkan oleh motor listrik. Cara kerja digester adalah buah yang masuk ke dalam digester

dialirkan uap dan air panas agar temperatur buah tetap 90-95 0C. Beberapa hal

yang perlu diperhatikan dalam digesting adalah : 1. Pengisian digester harus penuh atau ¾.

2. Kebocoran minyak dihindari.

3. Frekuensi pengadukan yang tidak terlalu tinggi sehingga minyak tidak banyak

tergenang.

4. Perawatan terhadap keran-keran dan pisau-pisau digester.

Proses pengepresan bertujuan untuk memisahkan minyak dari daging buah.

Pengepresan dilakukan secara kontinu dengan menggunakan twin screw press. Proses pemisahan terjadi akibat putaran dari worm screw yang memiliki perbedaan ruang antar screw untuk mendesak daging buah hancur ke arah

adjusting cone. Dan akibat tekanan dari sisi lain yang diberikan pada cone guide

maka aliran itu akan tertahan di adjusting cone. Worm screw berada di dalam

press cage yang memiliki 32000 lubang (⊘ = 4 mm) di seluruh dinding agar

minyak dapat keluar dan melalui oil outlet akan dialirkan ke oil gutter. Dan celah yang terbentuk antara adjusting cone dan press cage adalah 6 mm. Ukuran ini didapat pada saat mesin tidak sedang beroperasi.

2.5.5. Pengolahan Biji (Kernel Plant)

Pengolahan biji bertujuan untuk memperoleh inti sawit yang sesuai dengan

standar mutu produk yang ditetapkan. Pengolahan biji terdiri dari beberapa proses

sebagai berikut:

Penguraian cake bertujuan untuk memudahkan pemisahan biji dari serat. Penguraian cake dilakukan dengan menggunakan cake breaker conveyor. Cara kerja cake breaker conveyor adalah mengurai cake dengan cara berputar sambil mendorong cake untuk dipisahkan antara biji dan serabut di depericarper. Cake breaker conveyor terdiri dari talang yang berisi pedal-pedal yang melekat pada poros. Di dalam talang dilakukan pemanasan dengan injeksi uap sehingga cake

akan menjadi kering dan mudah terurai.

2. Pemisahan biji dari serat dan kotoran

Pemisahan biji dari serat dilakukan dengan menggunakan depericarper.

depericarper berfungsi untuk memisahkan biji dari serat. Depericarper terdiri kolom pemisah (separating coloumn) dan nut polishing drum. Cake yang telah terurai masuk kedalam separating coloumn. Pemisahan yang terjadi di separating coloumn dikarenakan oleh daya hisapan blower. Biji yang berat jenisnya lebih besar jatuh ke dalam nut polishing drum, sedangkan serat kering terhisap ke dalam

fibre cyclone kemudian jatuh ke fuel conveyor melalui air lock. Pemisahan biji dari gumpalan serat dan kotoran dilakukan menggunakan nut polishing drum. Biji akan terpisah karena putaran polishing drum dengan kecepatan 32 rpm yang memliki striper dan lubang diseluruh dinding. Sehingga selama biji melewati

polishing drum, gumpalan serat dan kotoran akan terpisah dan biji akan jatuh ke

dan daya hisapan blower. Batu akan jatuh ke tempat penampungan, gumpalan serat akan jatuh ke cake breaker conveyor dan biji kosong akan masuk ke shell hopper melalui air lock.

3. Pengeraman biji

Biji dari nut botom cross conveyor diangkut ke top wet nut conveyor dengan menggunakan nut elevator. Proses penyebaran biji-biji yang masuk ke nut silo

dilakukan menggunakan top wet nut conveyor. Lalu dilakukan proese pengeraman biji di nut silo. Pengeraman bertujuan untuk mengurangi kadar air agar inti sawit mudah terlepas dari cangkangnya. Prinsip kerja nut silo adalah menggunakan udara panas dialirkan melalui elemen panas untuk mengurangi kadar air.

Pengeraman dilakukan hingga kadar air dalam biji ± 9%. nut silo dilengkapi dengan fibrating feeders, kegunaannya adalah untuk mengatur biji yang akan masuk ke pemecah biji (ripple mill).

4. Pemecahan biji

Pemecahan biji dilakukan dengan menggunakan ripple mill. Pemecahan biji bertujuan untuk memisahkan inti sawit dari cangkang. Ripple mill terdiri dari

rotaring rotor dan stationary plate (ripple pad). Rotating rotor berfungsi sebagai alat pemecah, sedangkan stationary plate berfungsi sebagai landasan biji. Rotating rotor terdiri dari 30 batang rotor (riplle bar) yang terbuat dari high carbon steel. Dimana, 15 batang dipasang di bagian dalam dan 15 batang lagi di bagian luar.

Stationary plate (ripple pad) merupakan plate bergerigi tajam dan terbuat dari

high carbon steel.

Pemisahan inti sawit dari cangkang dilakukan dengan menggunakan Light Tenera Dust Separating (LTDS). Inti sawit dan cangkang dari ripple mill diangkut dengan cracked mixture elevator ke LTDS. Di LTDS inti sawit, cangkang ringan dan kotoran seperti debu dipisahkan berdasarkan berat jenis dengan menggunakan

daya hembusan LTDS fan. Di mana pecahan cangkang ringan dan kotoran ringan akan terdorong masuk ke dalam shell hopper dan inti sawit akan jatuh ke

vibrating grade melalui air lock. Di vibrating grade dilakukan pemisahan inti sawit dari biji pecah berdasarkan besar partikel dengan menggunakan getaran.

Dimana biji pecah akan tertahan dan jatuh ke nut botom cross conveyor. Sedangkan inti sawit dan cangkang pecah lolos dan jatuh ke claybath melalui talang.

6. Pemisahan inti sawit dari cangkang pecah

Pemisahan inti sawit dari pecahan cangkang dilakukan dengan menggunakan

claybath. Prinsip kerja Claybath adalah menggunakan kalsium karbonat (CaCO3) dan pelarut air untuk memisahkan inti sawit dari pecahan cangkang berdasarkan

perbedaan berat jenis. Campuran kalsium karbonat memiliki berat jenis 1,13-1,15.

Karena berat jenis inti sawit lebih kecil dibandingkan campuran kalsium karbonat

dan berat jenis cangkang pecah lebih besar dari campuran kalsium karbonat, maka

inti sawit akan terapung dan masuk ke vibrating screen kernel. Sedangkan cangkang pecah akan tenggelam dan masuk ke vibrating screen shell. Inti sawit akan dibawa ke kernel silo melalui wet kernel conveyor lalu wet kernel elevator

7. Pengeringan Kernel

Pengeringan inti sawit dilakukan di kernel silo. Prinsip kerja kernel silo adalah menghembuskan udara panas ke dalam silo dengan menggunakan fan. Temperatur udara yang dihembuskan ke bagian atas, tengah dan bawah silo berbeda-beda. Untuk masing-masing bagian secara berurutan yaitu: 60-700C, 50-600C, dan

40-500C. Pengeringan selama ±7 jam dengan pemberian panas yang kontinu

diharapkan akan mengurangi kadar air hingga 6-7%. Kemudian inti sawit

dihembuskan ke kernel bunker dengan menggunakan pneumatic transport untuk disimpan sebelum dilakukan pengiriman ke PK Plant.

2.5.6. Pemurnian Minyak (Clarification)

Pemurnian minyak bertujuan untuk memperoleh minyak sawit kasar yang

sesuai dengan standar mutu produk yang ditetapkan. Pemurnian minyak terdiri

dari beberapa proses sebagai berikut:

1. Pemisahan minyak dari sludge dan pasir

Pemisahan minyak dari sludge dan pasir dilakukan dengan menggunakan modifikasi sandtrap tank. Prinsip kerja sandtrap tank adalah tangki berbentuk silinder yang pada bagian dasarnya berbentuk kerucut. Fungsinya untuk

mengendapkan pasir dan sludge yang terkandung di dalam minyak kasar.

Sandtrap tank yang telah dimodifikasi ini terdiri dari tiga ruang yaitu: - Ruang pertama : untuk penampungan minyak kasar dari oil gutter.

- Ruang kedua : merupakan ruang pemisahan. Minyak yang mempunyai berat

dialirkan ke vibrating screen, sedangkan sludge dan pasir yang mempunyai berat jenis lebih besar dari pada minyak akan masuk ke ruang ketiga melalui lubang

bawah pemisah.

- Ruang ketiga : ruang penampungan sludge sebelum dialirkan ke reclaimed tank

2 lalu dialirkan ke oil tank untuk diendapkan dipanaskan kembali. Sludge

memiliki berat jenis lebih kecil dari pasir berada dibagian atas. Sedangkan pasir

berada pada dasar tangki yang akan keluar melalui lubang kecil didasar tangki dan

dialirkan ke sludge pit melalui parit.

2. Penyaringan minyak

Penyaringan minyak dilakukan dengan menggunakan vibrating screen. Fungsinya adalah untuk menyaring kotoran-kotoran berupa serat-serat atau

kotoran lainnya dari minyak. Vibrating screen terdiri dari dua buah saringan kawat dengan ukuran saringan atas 20 mesh dan saringan bawah 40 mesh. Benda-benda padat berupa cake yang disaring pada saringan ini dikembalikan ke fruit elevator untuk diproses kembali. Sedangkan minyak dari vibrating screen

ditampung dalam tangki minyak kasar (crude oil tank). 3. Pemanasan minyak

Pemanasan minyak bertujuan untuk memudahkan proses pemisahan di sand cyclone dan mengendapkan kotoran. Pemanasan minyak dilakukan dengan menggunakan tangki minyak kasar (crude oil tank). Cara kerja Crude Oil Tank

adalah melakukan penambahan panas dengan injeksi uap. Temperatur yang

diharapkan 90-950C.

Minyak dari partikel padat dilakukan dengan menggunakan sand cyclone dan

decanter. Cara kerja sand cyclone adalah menggunakan prinsip gaya sentrifugal dan tekanan rendah karena adanya perputaran untuk memisahkan materi

berdasarkan perbedaan massa jenis, ukuran, dan bentuk. Aliran fluida akan

diinjeksikan melalui pipa input. Karena bentuk kerucut cyclone akan menginduksikan aliran fluida untuk berputar menciptakan vortex. Partikel dengan

ukuran atau kerapatan yang lebih besar akan didorong ke arah luar vortex. Gaya

gravitasi menyebabkan partikel padat jatuh ke sisi kerucut menuju tempat

pengeluaran menuju sludge pit. Partikel dengan ukuran atau kerapatan yang lebih kecil keluar melalui bagian atas cyclone melalui pusat yang bertekanan rendah menuju sludge distribution 1. Input bagi decanter adalah minyak yang ada di sludge distribustion 1 dengan tujuan untuk memisahkan minyak dari slurry. Cara kerja decanter adalah memisahkan slurry menjadi tiga fasa seperti dua diantaranya cairan tak dapat tercampur dan berbeda massa jenisnya serta fasa

padat. Dua cairan yang tak dapat dicampur akan dialirkan ke sludge drain tank

lalu ke reclaimed tank 1 untuk diendapkan kembali. Sedangkan fasa padat dialirkan ke sludge pit.

5. Pemurnian minyak

Input dari pemurnian minyak ini adalah minyak yang dialirkan ke oil tank yang merupakan hasil pengendapan di reclaimed tank 1 dan 2. Pemurnian minyak dilakukan dengan menggunakan oil purifier dengan tujuan untuk mengurangi kadar air hingga 0,3 – 0,4 % , kadar kotoran hingga 0,01 – 0,15 % dan temperatur

6. Pengeringan minyak

Pengeringan minyak dilakukan dengan menggunakan vacum dryer. Vacum dryer berfungsi untuk mengurangi kadar air hingga 0,1 – 0,15 % dan kadar kotoran hingga 0,013 - 0,015 %. Prinsip kerja vacum dryer adalah minyak dari oil purifier di pompa ke dalam tangki umpan (float tank), dalam tangki umpan ini terdapat sebuah pelampung baja berbentuk kumparan tirus (taper spindle) yang berfungsi sebagai katup/kran otomatis menjaga kestabilan hampa didalam tabung

pengering secara terus menerus. Bagian dalam atas tabung hampa udara terdapat

enam buah spray nozzle yang menyemprotkan minyak pada permukaan pelat deflektor yang berbentuk pilem tipis. Minyak yang keluar dari spray nozzle

berbentuk pancaran halus (spray) dan kabut, kemudian jatuh secara gravitasi dan membentur pelat deflektor sehingga terjadi pengkabutan yang kedua kali. Selagi

minyak berbentuk kabut kandungan air akan mudah menguap dan dihisap keluar

oleh pompa hampa udara. Minyak yang telah dikeringkan selanjutnya jatuh ke

dasar tabung pengering dan langsung dihisap dengan pompa ke bulk storage tank

(BST).

Vacum dryer juga dilengkapi dengan sebuah level kontrol yang dihubungkan ke dalam tabung hampa udara. Berfungsi untuk mengontrol ketinggian level

minyak. Minyak yang di umpan ke dalam tabung hampa udara jika kurang dari

minyak yang dihisap keluar, level kontrol ini otomatis membuka katupnya

Penampungan minyak sawit kasar (CPO) sebelum pengiriman ke Dept.

Refinery dilakukan di storage tank (ST). CPO harus selalu dipanaskan dengan cara dipasang pipa pemanas dengan uap dan temperatur di dalamnya diatur 50–

550C agar minyak tidak membeku dan untuk menghindarkan kenaikan kadar

FFA.

8. Penampungan sludge

Penampungan sludge hasil pemisahan dan endapan di stasiun klarifikasi ditampung di sludge pit. Sludge ini akan dialirkan ke fat pit untuk diendapkan. Air kondesat dari condensat pit juga dialirkan ke fat pit untuk diendapkan. Sludge

hasil endapan dialirkan ke collect tank dan endapan dialirkan ke colling pond. 9. Pengambilan minyak kembali

Penampungan ini bertujuan untuk mengambil minyak kembali karena kadar

3.6. Mesin dan Peralatan 3.6.1. Mesin Produksi

Mesin produksi adalah semua peralatan yang memerlukan penggerak, yang

digunakan dalam proses produksi. Adapun mesin produksi yang ada di PKS PT.

Multimas Nabati Asahan untuk tiap stasiunnya adalah sebagai berikut.

a. Stasiun Penerimaan

1. Loading Ramp c.w Hydrolic System

Fungsi : Tempat penimbunan sementara dan pemindahan TBS ke

lori

Jumlah : 3 unit (24 pintu, 14 pintu, 14 pintu)

Ukuran : p = 10200 mm, l = 5300 mm, kemiringan = 270

Kapasitas : 146 ton TBS

Elektromotor : Daya (55 kw )

b. Stasiun Perebusan

1. Capstan

Fungsi : Menarik lori dengan tali sling yang dililitkan di bollard

Jumlah : 4 unit

Model : Flender

Ukuran Head : d = 610 mm

Line Pull : 20 lbs

Bollard rate : 300.000 lbs

2. Transfer Carriage

Fungsi : Memindahkan lori dari satu rail track ke rail track lainnya Jumlah : 2 unit

Kapasitas : 2 lori/angkut

Elektromotor : Daya (11kw; 23 A; 1450 rpm; 380 v)

3. Condesate Pump

Fungsi : Memompakan air kondensat dari sterilizer ke fat fit

Jumlah : 2 unit

Model : 3 N6

Flow : 22 m3/jam

Elektromotor : Daya(11 kw ; 2950 rpm)

4. Sterilizer

Fungsi : Merebus buah untuk menonaktifkan enzim lipase yang

menyebabkan naiknya asam lemak bebas, memudahkan lepasnya buah

dari tandannya, melunakkan daging buah dan mengurangi kadar air

Tipe : 2100 OXP

Jumlah : 2 unit

Ukuran : p = 3300 mm, d = 1200 mm, tebal = 16mm

Tekanan Kerja: 3,0 kg/cm2

Tekanan Uji : 6,5 kg/cm2

Kapasitas : 6 lori/siklus

c. Stasiun Pembantingan

Fungsi : Menuangkan TBS masak dari lori ke hopper

Jumlah : 2 unit

Kapasitas : 1 lori/siklus

Elektromotor : Daya (3 hp ; 5 A ; 940 rpm ; 380 v)

2. Fruit Bunch Scrapper

Fungsi : Mengangkut TBS masak dari hopper ke auto feeder

Jumlah : 2 line

Kapasitas : 60 ton/ jam

Elektromotor : Daya (5,5 kw ; 29 rpm)

3. Thresher

Fungsi : Melepaskan atau memisahkan buah dari janjangan

Jenis : Tresher with shaft

Jumlah : 3 unit

Ukuran : p = 4000 mm, d = 2000 mm

Kecepatan : 23-25 rpm

Kapasitas : 60 ton TBS/jam

Elektromotor : Daya (11kw; 23A; 1450 rpm; 380 v)

4. Under Thresher Conveyor

Fungsi : Mengangkut buah dari thresher ke bottom cross conveyor

Type : screw

Jumlah : 3 unit

Ukuran : d = 537 mm

Elektromotor : Daya (5,5 kw ; 29 rpm)

5. Empty Bunch Conveyor To Crusher

Fungsi : Mengangkut janjangan dari thresher ke crusher. Type : screpper

Jumlah : 1 line

Kapasitas : 26 mc/ h

Elektromotor : Daya (5,5 kw ; 29 rpm)

6. Bunch Crusher

Fungsi : Mencabik-cabik janjangan

Jumlah : 1 unit

Ukuran Roda : 310 mm

Dimensi : 2050 mm; 1000 mm; 1380 mm

Kapasitas : 6 ton/jam

Elektromotor : Daya (30 kw ; 35 rpm)

7. Horizontal Empty Bunch Scrapper

Fungsi : Mengangkut janjangan dari thresher ke F.B. Hopper. Type : screpper

Jumlah : 1 line

Kapasitas : 26 mc/ h

Elektromotor : Daya (5,5 kw ; 29 rpm)

8. Bottom Cross Conveyor

Fungsi : Mengangkut buah dari under thresher conveyor ke fruit elevator

Jumlah : 1 line

Ukuran : d = 537 mm

Kapasitas : 26 mc/ h

Elektromotor : Daya (5,5 kw ; 29 rpm)

d. Stasiun Pengepresan

1. Fruit Bunch Elevator

Fungsi : Mengangkut buah dari bottom cross conveyor ke top cross conveyor

Jumlah : 2 line

Kapasitas : 30 ton/ jam

Elektromotor : Daya (5,5 kw ; 29 rpm)

2. Top Cross Conveyor

Fungsi : Mendistribusikan buah dari fruit elevator ke digester

Type : screw

Jumlah : 2 line

Ukuran : d = 537 mm

Kapasitas : 26 mc/ h

Elektromotor : Daya (5,5 kw ; 29 rpm)

3. Digester

Fungsi : Untuk melumatkan buah hingga hancur

Model : LD 3500

Jumlah : 5 unit

Berat : 5500 kg

Kecepatan : 10-15 rpm

Volume : 3500 l

Tekanan uap : 3,5 kg/cm2

Elektromotor : Daya (30 pk)

Buatan/ Tahun: Malaysia/ 2005

4. Twin Screw Press

Fungsi : Untuk memisahkan minyak kasar (crude oil) Jumlah : 5 unit

Ukuran : p = 5150 mm, l = 1560 mm

Kapasitas : 15-18 ton/jam

Elektromotor : Daya (30 kw; 45 A; 1460 rpm; 380 v)

Buatan/ Tahun: Malaysia/ 2005

e. Stasiun Pengolahan Biji

1. Cake Breaker Conveyor

Fungsi : Untuk mengeringkan dan mengurai cake

Type : screw

Jumlah : 1 unit

Ukuran : p = 17000 mm, d = 537 mm

Kapasitas : 26 mc/ h

Elektromotor : Daya (5,5 kw; 29 rpm)

Fungsi : Ruang pemisah antara serat dan biji

Jumlah : 1 unit

Ukuran : t = 17000 mm, d = 1270 mm

Electro blower: Daya (11kw; 23A; 1450 rpm; 380 v) Buatan/ Tahun: PT. Sumatera Raya Sari Indonesia/ 2000

- Nut Polyshing Drum

Fungsi : Untuk membersihkan serat yang melekat pada biji

Jumlah : 1 unit

Ukuran : p = 7480 mm, d = 1270 mm

Kecepatan : 32 rpm

Kapasitas : 6 ton/jam

Elektromotor : Daya (11kw; 23A; 1450 rpm; 380 v) Buatan/ Tahun: PT.

Sumatera Raya Sari Indonesia/ 2000

3. Wet Nut Conveyor

Fungsi : Mendistribusikan biji dari nut polyshing drum ke destoner system

Type : screw

Jumlah : 1 unit

Ukuran : d = 537 mm

Kapasitas : 26 mc/ h

Elektromotor : Daya (5,5 kw ; 29 rpm)

4. Destoner System

Fungsi : Untuk memisahkan biji dari batu, dan biji kosong

Ukuran : t = 17000 mm, d = 700 mm

Electro blower: Daya (11kw; 23A; 1450 rpm; 380 v) 5. Nut Grading Drum

Fungsi : Untuk memisahkan biji menurut besar diameternya

Jumlah : 1 unit

Ukuran : p = 1570 mm, d = 700 mm

Kecepatan : 1420 rpm

Kapasitas : 16 ton/jam

Elektromotor : Daya (4 kw; 9,4 A; 940 rpm; 380 v) Buatan/ Tahun: PT.

Sumatera Raya Sari Indonesia/ 2000

6. Ripple Mill

Fungsi : Untuk memecahkan biji

Jumlah : 2 unit

Kecepatan : 1440 rpm

Kapasitas : 3 ton/jam

Elektromotor : Daya ( 15 hp; 22,6 A; 2935 rpm; 380 v)

Merk : Teco Elec dan Mech

7. Craked Mixture Conveyor

Fungsi : Mendistribusikan craked mixture dari ripple mill ke craked mixture elevator

Type : screw

Jumlah : 1 line

Kapasitas : 26 mc/ h

Elektromotor : Daya (5,5 kw ; 29 rpm)

8. Craked Mixture Elevator

Fungsi : Mengangkut biji dari craked mixture Conveyor ke LTDS 1

Jumlah : 1 line

Kapasitas : 6 ton/ jam

Elektromotor : Daya (5,5 kw; 29 rpm)

9. Light Tenera Dust Separating (LTDS)

Fungsi : Memisahkan inti sawit utuh dari pecahan cangkang

Jumlah : 1 unit

Ukuran : p = 14700 mm, d = 700 mm

Kapasitas : 14300 m3/jam

Electro fan : Daya (11 kw; 23A; 1450 rpm; 380 v) 10.Claybath

Fungsi : Memisahkan inti sawit dari pecahan cangkang

Jumlah : 2 unit

Buatan/ Tahun: PT. Sumatera Raya Sari Indonesia/ 2000

- Pump

Elektromotor: Daya ( 10 kw; 15,33 A; 1440 rpm; 380 v)

- Screening

11.Wet Kernel Conveyor

Fungsi : Mendistribusikan inti sawit dari hydrocyclone ke wet kernel elevator

Type : screw

Jumlah : 1 line

Ukuran : d = 537 mm

Kapasitas : 26 mc/ h

Elektromotor: Daya (5,5 kw ; 29 rpm)

12.Wet Kernel Elevator

Fungsi : Mengangkut inti sawit dari wet kernel conveyor ke kernel distribution conveyor

Jumlah : 1 line

Kapasitas : 6 ton/ jam

Elektromotor: Daya (5,5 kw ; 29 rpm)

13. Top Wet Kernel Conveyor

Fungsi : Mendistribusikan inti sawit dari ke kernel silo

Type : screw

Jumlah : 1 line

Ukuran : d = 537 mm

Kapasitas : 26 mc/ h

Elektromotor: Daya (5,5 kw ; 29 rpm)

14. Dry Wet Kernel Conveyor

Type : screw

Jumlah : 1 line

Ukuran : d = 537 mm

Kapasitas : 26 mc/ h

Elektromotor: Daya (5,5 kw ; 29 rpm)

15. Kernel Transport Fan

Fungsi : Mendistribusikan inti sawit dari kernel silo ke kernel bunker

Jumlah : 1 unit

Kapasitas : 26 mc/ h

Elektromotor : Daya (5,5 kw ; 29 rpm)

16.Fibre Shell Conveyor

Fungsi : Mendistribusikan fibre, shell dari hopper ke boiler. Type : screw

Jumlah : 1 unit

Ukuran : d = 537 mm

Kapasitas : 26 mc/ h

Elektromotor : Daya (5,5 kw ; 29 rpm)

f. Stasiun Pemurnian Minyak

1. Vibrating Screen

Fungsi : Menyaring serat dan kotoran dari minyak kasar

Model : VS70

Jumlah : 2 unit

Penggerak : 1500 rpm(2 seperasi)

Elektromotor : Daya (5,5 pk; 3 fasa; 50 Hz; 380 v)

Buatan/ Tahun: PT. Sumatera Raya Sari Indonesia/ 2000

2. Sentrifusi Minyak (Oil Purifier)

Fungsi : Memurnikan minyak yang berasal dari oil tank

Jumlah : 2 unit

Ukuran : t = 700 mm, d = 400 mm

Kecepatan : 1450 rpm

Kapasitas : 6 ton /jam

Buatan/ Tahun: PT. Sumatera Raya Sari Indonesia/ 2000

3. Purifier Feed Pump

Fungsi : Memompakan minyak dari oil purifier ke vacum drier

Jumlah : 2 unit

Model : 3 N6

Flow : 22 m3/jam

Elektromotor : Daya(11 kw ; 2950 rpm)

4. Pengeringan Minyak (Vacum Drier)

Fungsi : Mengurangi kadar air dalam minyak

Jumlah : 1 unit

Kapasitas : 9 ton /jam

Elektromotor : Daya (15 kw; 22,5 A; 1440 rpm; 380 v)

5. Dried Oil Pump

Jumlah : 1 unit

Model : SK

Speed : 2825 rpm

Flow : 27 m3/jam

Elektromotor : Daya(1,1 kw)

6. Sand Cyclone

Fungsi : Memisahkan partikel padat

Jumlah : 3 unit

Kapasitas : 30 ton /jam

Elektromotor : Daya (15 kw; 22,5 A; 1440 rpm; 380 v)

7. Precleaner Pump

Fungsi : Memompakan minyak dari COT ke sand cyclone

Jumlah : 2 unit

Model : SK

Speed : 2825 rpm

Flow : 27 m3/jam

Elektromotor : Daya(11 KW)

8. Decanter

Fungsi : Memisahkan fasa cair dan padat

Jumlah : 2 unit

Kapasitas : 20-30 ton TBS /jam

Kecepatan bowl

Elektromotor : Daya (60 kw)

Berat kotor : 6400 kg

Buatan/ Tahun: Malaysia/ 2007

9. Sludge Centrifuge Separator

Fungsi : Memisahkan minyak dari sludge

Jumlah : 2 unit

Kapasitas : 10 ton /jam

Elektromotor : Daya (15 kw; 22,5 A; 1400 rpm; 380 v)

Buatan/ Tahun: Malaysia/ 2007

10.Reclaimed Oil Pump

Fungsi : Memompakan minyak dari collect tank ke centrifugal separator

Jumlah : 2 unit

Model : SK

Speed : 2825 rpm

Flow : 27 m3/jam

Elektromotor : Daya(11 kw)

2.6.2. Peralatan (Equipment)

Peralatan produksi adalah semua peralatan yang tidak memerlukan

penggerak yang digunakan dalam proses produksi. Adapun penjelasan mengenai

peralatan produksi yang ada di PKS PT. Multimas Nabati Asahan untuk tiap

stasiun adalah sebagai berikut.

1. Jembatan Timbang

Fungsi : Menimbang berat TBS yang diangkut dengan truk.

Kapasitas : 50 ton

2. Lori

Fungsi : Pengangkut TBS dari Loading Ramp ke sterilizer dan cage tippler

Kapasitas : 10,5 ton TBS

3. Rail Track

Fungsi : Landasan jalur lori dan canti lever

b. Stasiun Perebusan

1. Trolley/canti lever

Fungsi : Landasan jalur lori yang menghubungkan mesin sterilizer dengan rail track

2. Back Pressure Vessel (BPV)

Fungsi : Menampung steam yang akan didistribusikan ke seluruh proses c. Stasiun Pengepresan

1. Oil Gutter

Fungsi : Talang minyak yang akan di proses di sand trap tank

2. Sand Trap Tank

Fungsi : Memisahakan minyak dengan pasir

e. Stasiun Pengolahan Biji

1. Nut Silo

Fungsi : Tempat pengeraman biji yang akan di pecah

Fungsi : Memanaskan kernel untuk mengurangi kadar airnya 3. Kernel Bunker

Fungsi : Tempat penyimpanan sementara kernel yang akan dikirim 4. Shell Hopper

Fungsi : Tempat penyimpanan cangkang

5. Fibre Hopper

Fungsi : Tempat penyimpanan serabut

f. Stasiun Pemurnian Minyak

1. Crude Oil Tank

Fungsi : Menampung minyak yang akan dialirkan ke CS tank

2. Sludge Distribution 1 dan 2

Fungsi : Memanaskan, mengencerkan dan mengendapkan sludge

3. Oil Tank

Fungsi : Menampung minyak dari reclaimed tank 1 dan 2 4. Sludge Drain Tank

Fungsi : Menampung sludge yang akan diolah kembali di purifier

5. Hot Water Tank

2.7. Utilitas

Utilitas adalah merupakan unit pembantu produksi yang tidak terlibat

secara langsung sebagai bahan baku, tetapi penunjang proses agar produksi dapat

berjalan lancar. Utilitas yang terdapat pada PKS PT. Multimas Nabati Asahan

antara lain sebagai berikut:

1. Unit Pemeliharaan

Agar tercapai keadaan produksi yang maksimal sesuai dengan yang direncanakan

maka perlu dilakukan pemeliharaan. Pemeliharaan adalah kegiatan untuk

memelihara atau menjaga peralatan pabrik dengan mengadakan perbaikan atau

pergantian yang diperlukan.

PKS PT. Multimas Nabati Asahan menetapkan program pemeliharaan seperti

General Maintenance dan Preventif Maintenance secara harian, mingguan, bulanan dan tahunan agar pabrik dapat beroperasi sesuai dengan yang diharapkan.

Pemeliharaan yang dilakukan unit ini mencakup pemeliharaan mesin dan

peralatan pabrik, instalasi listrik, pemeliharaan unit pengolahan limbah, serta

penyediaan dan perawatan suku cadang pabrik.

2. Laboratorium

Laboratorium berfungsi untuk menetapkan mutu produk akhir maupun hasil dari

setiap stasiun kerja. Selain hasil proses tersebut juga dianalisa kadar rendemen

CPO dan inti sawit sebagai informasi untuk mengevaluasi kinerja pemasok.

Analisa-analisa yang dilakukan di laboratorium PKS PT. Multimas Nabati Asahan

antara lain meliputi :

Analisa ini meliputi pemeriksaan terhadap persentasi FFA, air, kotoran, Dobi,

Qarotene yang terkandung dalam CPO dan pemeriksaan terhadap persentasi air, kotoran, inti pecah, FFA, dan kandungan minyak dalam inti sawit.

b. Analisa terhadap oil losses dan kernel losses

Analisa ini meliputi pemeriksaan persentasi minyak yang masih terkandung dalam

air kondensat sterilizer, tandan kosong, ampas proses pengepresan, biji, sludge centrifuge. Dan pemeriksaan persentasi kernel yang ada di cyclone fibre, shell hopper.

c. Analisa terhadap Ekstraksi

Analisa ini meliputi perhitungan terhadap persentasi dari rata-rata ekstraksi

minyak, rata-rata ekstraksi minyak, efisiensi ektraksi minyak, efisiensi ekstraksi

kernel.

3. Unit Penanganan Limbah

Sistem penanganan limbah cair (waste) yang dihasilkan dari proses produksi PKS PT. Multimas Nabati Asahan dapat dilihat pada Gambar 2.3.

2.8. Safety and Fire Protection

Safety and Fire Protection yang ada di PKS PT. Multimas Nabati Asahan didukung oleh sarana dan prasarana yang disediakan oleh perusahaan. Adapun

sarana dan prasarana tersebut antara lain:

1. Keamanan

Petugas keamanan bekerja secara bergantian yang dibagi atas 3 shift dalam waktu

2. Keselamatan

Kegiatan keselamatan kerja dilengkapi peralatan kerja pendukung yang minimal

seperti sarung tangan, kaca mata pelindung, baju pelindung kimia, sepatu boot

karet, sepatu safety, penutup telinga dan helm.

Untuk kegiatan penanggulangan bahaya kebakaran perusahaan juga

melengkapinya dengan peralatan kerja pendukung seperti; racun api, mesin

pompa dan penyemprot air.

3. Kondisi Lingkungan Kerja

Potensi bahaya yang ada di lingkungan kerja berhubungan dengan gangguan

terhadap kebisingan (noise) terdapat area kerja. PKS PT. Multimas Nabati Asahan sebenarnya telah memiliki kebijakan dalam hal safety terhadap bahaya. Namun, pelaksanaannya belum maksimal karena para pekerja belum seluruhnya yang

mematuhi kebijakan yang telah dibuat. Kemungkinan terjadinya potensi

kebisingan adalah di stasiun boiler dan sebagian besar pada departemen produksi.

Kesadaran para pekerja akan pentingnya kebijakan yang dibuat masih sangat

rendah. Sama halnya dengan sistem manajemen yang belum maksimal dalam