1.

Tujuan Praktikum

Tujuan dari praktikum Modul 1 Perencanaan Proses ini ialah sebagai lahan praktikan untuk :

1. Memahami konsep ketergantungan operasi kerja dan menyusunnya ke dalam bentuk

Precedence Diagram (PD).

2. Memahami dan menyusun struktur dari suatu produk berupa Bill of Material (BOM). 3. Memahami konsep urutan aliran komponen perakitan suatu produk dan menyusunnya ke

dalam bentuk Assembly Chart (AC).

4. Memahami proses produksi pembuatan part dari suatu produk dan menyusun Lembar

Rencana Proses (LRP) dari part tersebut.

5. Memahami konsep urutan operasi kerja dan menyusun Operation Process Chart (OPC)

dari suatu produk.

2.

Teori Singkat

2.1

Definisi Perencanaan Proses

Menurut ANSI Standar Z94.10 (1972), process planning adalah,

“[a] procedure for determining the operations or actions necessary to transform material from one state to another.”

Sedangkan menurut Bedworth, process planning adalah

“the preparation of a set of instructions that describe how to fabricate a part or build an assembly which will satisfy engineering design specification.”

Praktikum ini menggunakan definisi yang kedua dimana “a set of instruction”pada definisi Bedworth merupakan pembahasan mengenai urutan pengerjaan, mesin dan tools yang digunakan, material yang dibutuhkan, toleransi, parameter pemesinan, dan lain-lain. Adapun prosedur perencanaan proses -- yang pada akhirnya disusun ke dalam bentuk Lembar Rencana Proses -- meliputi beberapa tugas, yaitu pemilihan proses, pemilihan alat potong, pemilihan parameter pemesinan, pemilihan mesin, pemilihan metode pencekaman, pengurutan operasi, serta penentuan gerak pahat. Pada umumnya, pemilihan operasi sangat bergantung pada bentuk part yang akan dihasilkan serta kemampuan mesin yang digunakan.

2.2

Langkah - Langkah

1. Identifikasi keseluruhan bentuk part dari suatu produk.

2. Identifikasi fitur-fitur dan catatan-catatan yang berkaitan dengan proses manufaktur part melalui gambar teknik.

3. Tentukan jenis material penyusun part.

4. Identifikasi datum surface untuk orientasi dimensi part. 5. Tentukan mesin untuk setiap proses.

6. Tentukan seluruh operasi yang diperlukan dalam pembuatan fitur part.

7. Urutkan operasi-operasi tersebut berdasarkan konsep ketergantungan operasi kerja. 8. Pilih tools atau pahat yang digunakan pada setiap operasi.

9. Pilih atau rancang fixture yang diperlukan.

10.Evaluasi hasil perencanaan serta lakukan modifikasi bila perlu. 11.Tentukan parameter pemesinan untuk setiap operasi.

12.Susun lembar rencana proses akhir.

2.3

Precedence Diagram (PD)

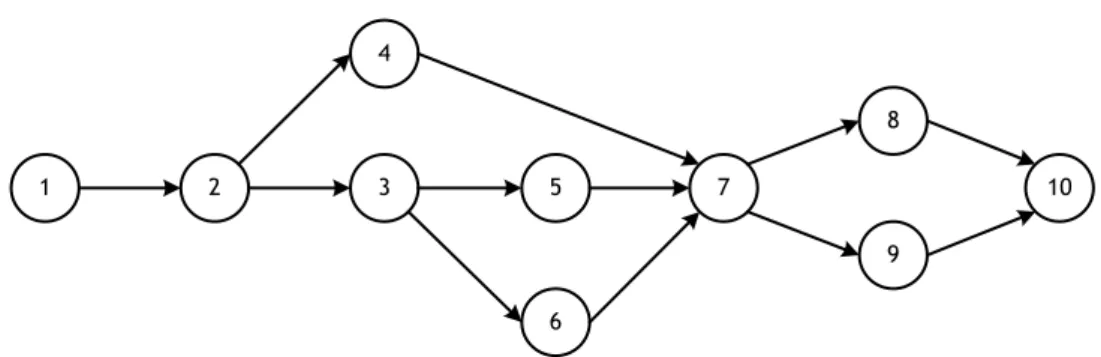

Precedence Diagram (PD) adalah gambaran grafis yang memperlihatkan hubungan antara dua atau lebih aktivitas dari suatu jaringan operasi kerja yang bertujuan untuk memudahkan pengawasan, evaluasi, dan perencanaan aktivitas kerja yang terkait. Tanda-tanda yang digunakan dalam menyusun Precedence Diagram ialah :

Simbol lingkaran yang tertera nomor di dalamnya untuk mengidentifikasi suatu proses

operasi.

Tanda panah yang menunjukkan ketergantungan dari urutan tiap proses operasi, aturannya

ialah operasi yang berada pada pangkal panah berarti mendahului operasi kerja yang terdapat pada ujung pangkal panah.

Pada gambar 1 tertera contoh Precedence Diagram yang menunjukkan bahwa aktivitas 1 mendahului aktivitas 2, artinya aktivitas 1 harus diselesaikan terlebih dahulu sebelum aktivitas 2 dimulai; aktivitas 2 mendahului aktivitas 3 dan 4, aktivitas 5 dikerjakan setelah aktivitas 3 selesai, sedangkan aktivitas 7 hanya bisa dimulai setelah aktivitas 4, 5, dan 6 selesai dikerjakan.

Contoh aktivitas ialah penggabungan dua buah part. Misalnya, node 2 berisi penggabungan part 1 dan 2. Untuk node 3 bisa berisi hasil penggabungan di node 2 dengan part 3. Untuk node 4 berisi hasil penggabungan node 2 dengan part 4.

2 9 8 7 6 5 4 3 10 1

2.4

Bill Of Material (BOM)

Bill of Material (BOM) adalah daftar dari semua material, part, subassembly, dan kuantitas yang dibutuhkan untuk merakit, mencampur atau memproduksi produk akhir atau parent assembly.

Menurut Scott (1994), BOM merupakan sebuah kunci dalam menghubungkan struktur produk dan sistem perencanaan material (material planning systems). Sangat baik apabila produk yang akan dibuat atau dirakit dipresentasikan oleh BOM produk tersebut karena di dalam BOM digambarkan komponen-komponen atau part-part produk dalam sebuah hubungan orang tua (parent) dan anak (child). Penggambaran komponen dengan level yang lebih rendah lagi pun ditunjukkan pada BOM. Jadi, BOM merupakan gambaran hierarki, dimana terdapat banyak level untuk subassemblies dari produk.

BOM terdiri dari berbagai bentuk dan dapat digunakan untuk berbagai keperluan. BOM dibuat sebagai bagian dari proses desain dan digunakan oleh manufacturing engineer untuk menentukan item yang harus dibeli atau diproduksi. Perencanaan pengendalian produksi dan persediaan menggunakan BOM yang dihubungkan dengan Master Production Schedule (MPS) untuk menentukan release item yang dibeli atau diproduksi.

Untuk praktikum kali ini, digunakan format BOM dengan tabel yang kolom-kolomnya memuat informasi mengenai:

1. Part Number (nomor part),

2. Description (nama part dan keterangan lain yang perlu dicantumkan), 3. Quantity for Each Assembly (kuantitas part untuk setiap satu produk jadi), 4. Unit of Measure (unit ukuran part), dan

5. Decision (keputusan untuk membeli atau memproduksi part tersebut).

Bila ditinjau dari komponen-komponen penyusun produknya, BOM dibedakan menjadi dua

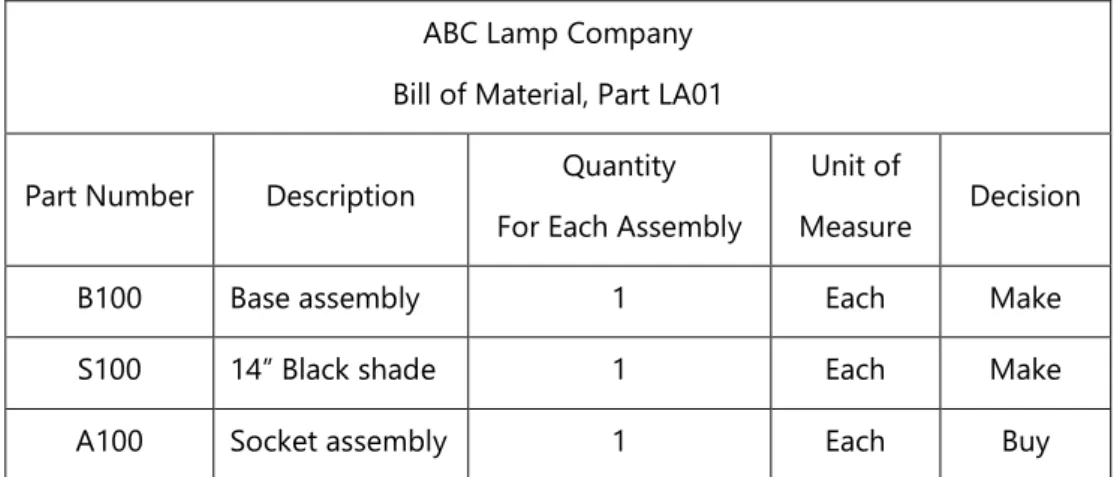

2.4.1 Single Level Bill Of Material

Format sederhana dari BOM disebut sebagai Single Level Bill of Material yang dapat dilihat pada Tabel 1.

ABC Lamp Company Bill of Material, Part LA01 Part Number Description Quantity

For Each Assembly

Unit of

Measure Decision

B100 Base assembly 1 Each Make

S100 14” Black shade 1 Each Make

A100 Socket assembly 1 Each Buy

2.4.2 Multilevel Bill Of Material

Single Level Bill of Material tidak cukup untuk menggambarkan produk yang memiliki subassembly. Untuk produk dengan subassembly, digunakan Multilevel Tree dan Multilevel Bill of Material.

Multilevel Tree berupa “pohon” dengan beberapa level yang menggambarkan struktur parents dan child dari produk. Produk akhir yang merupakan parent dari subassembly berada pada level 0 (nol). Begitu pula dengan subassembly yang merupakan parent dari parts yang berada pada level 1 (satu). Nomor level bertambah untuk tiap child dari parent nya.

Contoh Multilevel Tree dicantumkan pada Gambar 2 dan contoh Multilevel Bill of Material dicantumkan pada Tabel 2. Pada Multilevel Bill of Material, penulisan setiap level ditandai dengan format penulisan Part Number yang menjorok ke dalam sesuai dengan level nya seperti yang tertera pada Tabel 2.

LA01 1100 A100 S100 B100 1400 1300 1200 2100 1700 1600 1500 2300 2200 LEVEL 0 LEVEL 3 LEVEL 2 LEVEL 1

ABC Lamp Company Bill of Material, Part LA01 Part Number Description Quantity for Each Assembly Unit of Measure Decision

B100 Base assembly 1 Each Make

1100 Finished shaft 1 Each Make

2100 3/8” Steel tubing 26 Inches Buy

1200 7”-Diameter steel plate 1 Each Make

1300 Hub 1 Each Make

1400 ¼-20 Screws 4 Each Buy

S100 14” Black shade 1 Each Make

A100 Socket assembly 1 Each Make

1500 Steel holder 1 Each Make

1600 One-way socket 1 Each Buy

1700 Wiring assembly 1 Each Make

2200 16-Gauge lamp cord 12 Feet Make

2300 Standard plug terminal 1 Each Buy

Gambar 2 Contoh Struktur Multilevel BOM

2.5

Assembly Chart (AC)

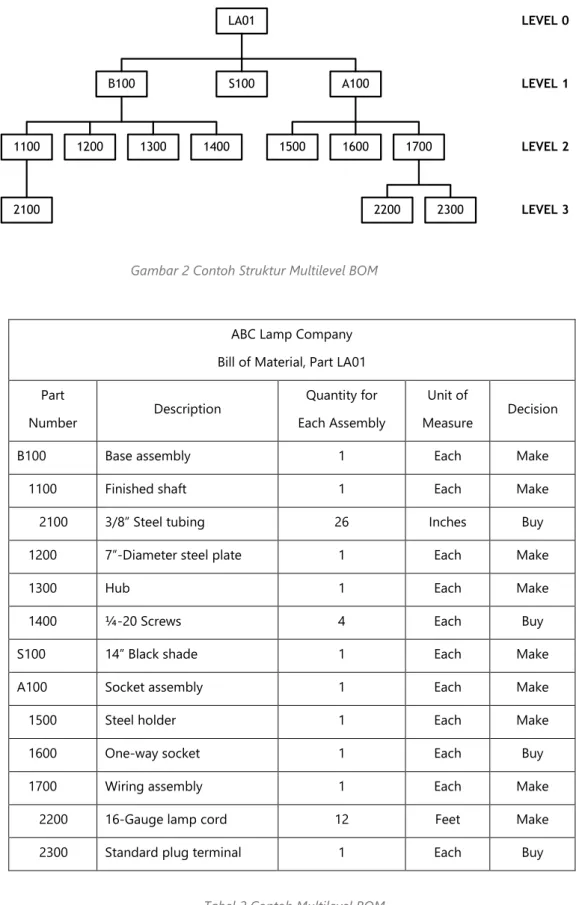

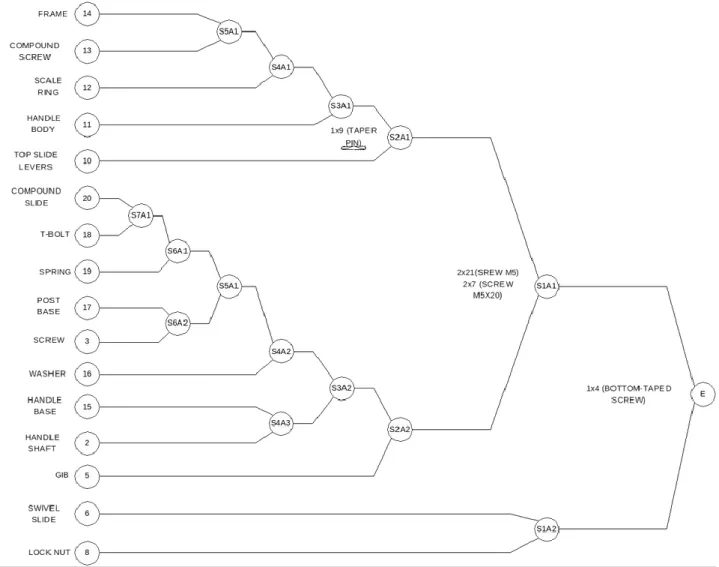

Assembly Chart merupakan gambaran grafis yang mendeskripsikan urutan aliran komponen dan subassembly yang akan dirakit menjadi sebuah produk. Assembly Chart bermanfaat untuk menunjukkan komponen penyusun suatu produk dan menjelaskan bagaimana aliran perakitan komponen-komponen tersebut. Pada pembuatan assembly chart, biasanya sering terjadi berbagai kesalahan, seperti kesalahan penulisan fastener dan subassembly. Pada Gambar 3 dan Gambar 4 dicantumkan format dan contoh Assembly Chart.

SiAj A SiAj SiAj SiAj SiAj SiAj SiAj SiAj SiAj xx xx xx xx xx xx xx xx xx xx xx YYY YYY YYY YYY YYY YYY YYY YYY YYY YYY YYY ZZZ ZZZ ZZZ ZZZ ZZZ ZZZ ZZZ ZZZ ZZZ ZZZ Gambar 3 Format AC

dimana :

xx adalah nomor part

YYY adalah nama part

ZZZ adalah nama dan jumlah fastener (bila ada)

SiAj adalah subassembly A adalah produk akhir

Untuk penulisan pada lingkaran-lingkaran SiAj, nilai i bertambah dari kanan ke kiri dan nilai j bertambah dari atas ke bawah.

Berikut ini adalah contoh dari assembly chart.

2.6

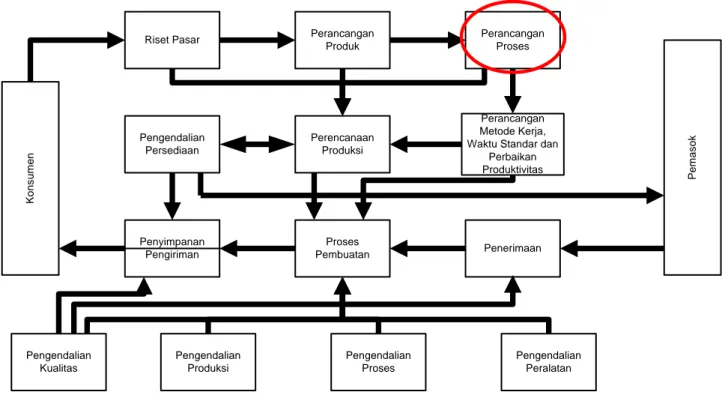

Lembar Rencana Proses (LRP)

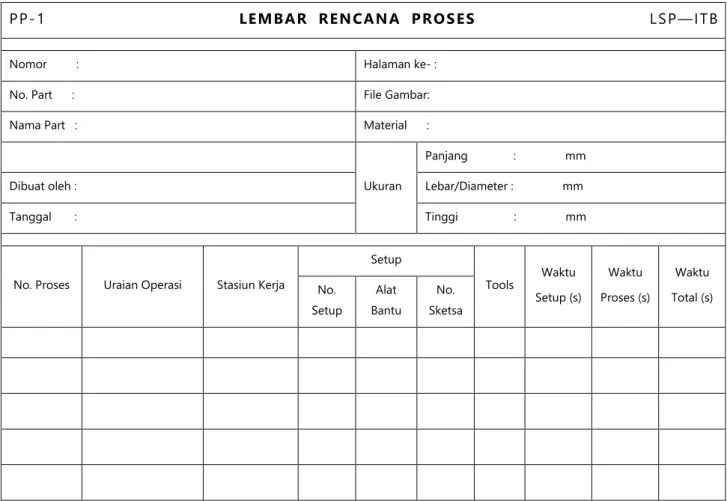

Lembar Rencana Proses adalah representasi dalam bentuk tabular yang menyatakan urutan-urutan operasi beserta parameternya dalam pembuatan part dari suatu produk. Contoh Lembar Rencana Proses dapat dilihat pada tabel 3 dan tabel 4 di bawah ini.

PP-1 LEMBAR RENCANA PROSES LSP—ITB

Nomor : Halaman ke- : No. Part : File Gambar: Nama Part : Material :

Ukuran

Panjang : mm Dibuat oleh : Lebar/Diameter : mm Tanggal : Tinggi : mm

No. Proses Uraian Operasi Stasiun Kerja

Setup Tools Waktu Setup (s) Waktu Proses (s) Waktu Total (s) No. Setup Alat Bantu No. Sketsa

Berikut ini adalah format penulisan operasi permesinan pada LRP :

Turning : Nama Operasi (L=...., Do=..., Df=....)

Contoh : Turning (L=5mm, Do= 10mm, Df = 8mm)

Milling : Nama Operasi (L=...., d=....)

Contoh : End Milling Roughing (L=15mm, d=2mm)

Drilling : Nama Operasi (D=...., d=....)

Contoh : Drilling (D=5mm, d=2mm)

Punching : Nama Operasi ( Ǿ =...., t=...., TS=....)

Contoh : Punching ( Ǿ = 8mm, t= 1.5 mm, TS=401.8 Mpa)

Blanking : Nama Operasi ( L= ... , t= ...., TS=....)

Contoh : Blanking ( L= 465.38 mm , t= 1,5 mm, TS=401.8 Mpa)

Embossing : Nama Operasi ( L=..., t=..., TS=....)

Contoh : Embossing ( L= 100 mm, t= 1.5 mm, TS=401.8 Mpa)

Note : format penulisan operasi permesinan dapat berubah tergantung operasi yang dilakukan, mis : untuk chamfering pada mesin bubut diperlukan parameter tambahan yaitu besar sudut.

Berikut adalah contoh penulisan LRP :

2.7

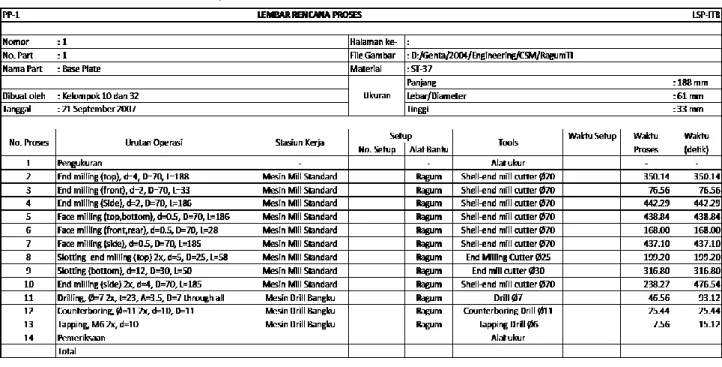

Operation Process Chart (OPC)

2.7.1 Definisi

Operation Process Chart (OPC) adalah peta kerja yang menggambarkan urutan kerja dengan membagi pekerjaan-pekerjaan tersebut ke dalam elemen-elemen operasi secara rinci. OPC menjelaskan langkah-langkah proses pengerjaan material, mulai dari bahan baku (material) hingga menjadi komponen atau produk jadi.

OPC memuat informasi-informasi yang diperlukan untuk analisis lebih lanjut, yaitu lama waktu setiap operasi, material yang digunakan, komponen yang dirakit, dan alat atau mesin yang dipakai untuk memproses material. Jadi, dalam suatu OPC dicatat kegiatan-kegiatan operasi dan pemeriksaan, terkadang pada akhir operasi dicantumkan kegiatan penyimpanan atau inspeksi.

2.7.2 Manfaat OPC

2. Untuk memperkirakan kebutuhan bahan baku dan waktu operasi, 3. Salah satu alat untuk menentukan tata letak pabrik,

4. Salah satu alat untuk melakukan perbaikan cara kerja yang sedang berlaku, dan 5. Sebagai alat untuk latihan kerja.

2.7.3 Prinsip Penyusunan OPC

1. Pada baris paling atas terdapat kepala peta “Operation Process Chart”, dan identifikasi lain: nama objek yang dipetakan, nama pembuat peta, tanggal dipetakan, cara lama atau cara sekarang, nomor peta, dan nomor gambar.

2. Material yang akan diproses diletakkan di atas garis horizontal untuk me-nunjukkan bahwa material tersebut masuk ke dalam proses.

3. Lambang-lambang ditempatkan dalam arah vertikal, yang menunjukkan terjadi-nya perubahan proses.

4. Penomoran terhadap suatu kegiatan operasi diberikan secara berurutan, sesuai dengan urutan operasi yang dibutuhkan untuk pembuatan produk tersebut, atau sesuai dengan proses yang terjadi.

5. Penomoran terhadap suatu kegiatan inspeksi diberikan secara tersendiri dan prinsipnya sama dengan penomoran untuk kegiatan operasi.

6. Pada bagian bawah OPC dibuat ringkasan yang memuat informasi: jumlah operasi, jumlah inspeksi, serta jumlah waktu yang diperlukan.

2.7.4 Simbol – Simbol pada OPC

Operasi

Simbol:

Di samping lambang ini dituliskan nama proses, nama mesin, lama waktu proses, serta jumlah scrap yang terbuang pada proses ini.

Inspeksi

Simbol:

Penyimpanan

Simbol:

Lambang ini dicantumkan setelah seluruh proses selesai.

Pengulangan untuk sebagian proses pada suatu material

Simbol:

Lambang ini dicantumkan dengan garis yang mencakup seluruh proses yang dilakukan pengulangan.

Pengulangan untuk seluruh proses pada suatu material sebelum material tersebut di-assembly dengan material lainnya

Simbol :

Lambang ini dicantumkan pada akhir keseluruhan proses apabila terdapat pengulangan keseluruhan.

Perhatikan OPC di bawah ini. Pada setiap proses assembly, cantumkan alat bantu yang digunakan serta komponen - komponen pendukung yang digunakan dalam proses tersebut.

O - i XX - YYY ZZZ O - i 3 x O - i

Nama Operasi & Inspeksi

Nama Alat Bantu & Komponen Pendukung Nama Operasi Nama Mesin Waktu (detik) % Scrap Terbuang Nama Operasi Nama Mesin Waktu (detik) % Scrap Terbuang Waktu (detik) O - i Nama Operasi Nama Mesin Waktu (detik) % Scrap Terbuang

Nama Operasi & Inspeksi Nama Operasi Nama Mesin Waktu (detik) % Scrap Terbuang O - i XX - YYY ZZZ O - i

Nama Operasi & Inspeksi Nama Operasi Nama Mesin Waktu (detik) % Scrap Terbuang Nama Operasi Nama Mesin Waktu (detik) % Scrap Terbuang Waktu (detik) O - i Nama Operasi Nama Mesin Waktu (detik) % Scrap Terbuang O - I I - j O - I I - j 2 x O - I I - j RINGKASAN Kegiatan Jumlah Waktu

26 6 20 Total Inspeksi Operasi

OPERATION PROCESS CHART

Nama Objek : Nomor peta : Sekarang Usulan Dipetakan oleh : Tanggal Dipetakan : P Waktu (detik) XX : nomor komponen

YYY : nama komponen

ZZZ : bahan baku komponen

I : indeks operasi

J : indeks inspeksi

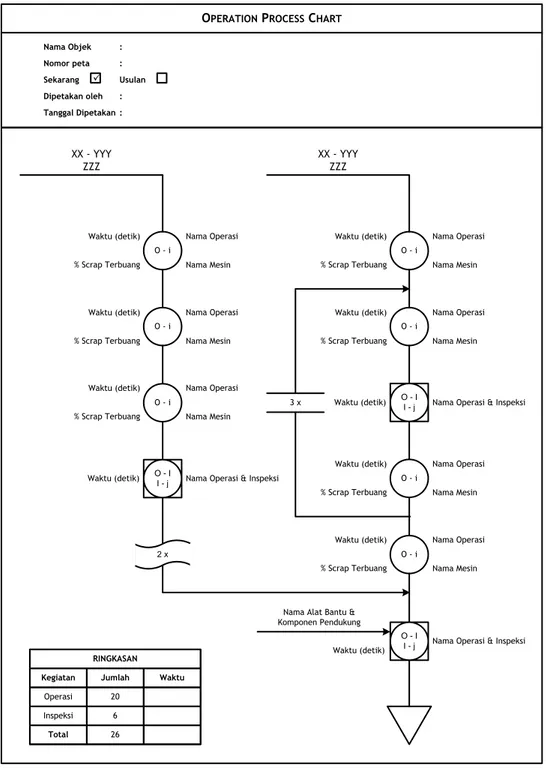

2.8

Posisi Modul 1 pada Siklus Manufaktur

3.

Alat dan Bahan

1. Gambar teknik dan part list Dongkrak.

2. Data raw material dan data mesin yang tersedia di lantai produksi. 3. 1 buah Dongkrak.

4. 1 set kunci L (3mm, 4mm, 5mm). 5. 1 buah palu.

6. Buku Fundamentals of Modern Manufacturing (Mikell P. Groover).

4.

Prosedur Pelaksanaan Praktikum

1. Setiap kelompok diberikan 1 buah Dongkrak dan 1 set peralatan.

2. Bongkar (disassembly) Dongkrak dengan menggunakan peralatan yang telah disediakan (kunci L dan palu).

3. Tentukan part kritis dari Dongkrak sesuai dengan output dari praktikum Modul 1 Perencanaan Proses.

4. Susun LRP untuk part kritis dengan menggunakan data gambar teknik, part list, data raw material, dan data mesin yang disediakan.

Riset Pasar Perancangan Produk Perancangan Proses Pengendalian Persediaan Perencanaan Produksi Perancangan Metode Kerja, Waktu Standar dan

Perbaikan Produktivitas Penyimpanan Pengiriman Proses Pembuatan Penerimaan Pengendalian Kualitas Pengendalian Produksi Pengendalian Proses Pengendalian Peralatan K o n s u m e n P e m a s o k

5. Rakit (assembly) kembali Dongkrak dan buatlah AC dan PD untuk perakitan Dongkrak. 6. Susun Multilevel BOM untuk Dongkrak.

7. Susun OPC untuk Dongkrak.

8. Konfirmasikan LRP part, AC, dan PD yang telah disusun kepada asisten masing-masing.

5.

Struktur Laporan

Cover Lembar Pengesahan Lembar Asistensi BAB 1: Pendahuluan 1.1 Tujuan 1.2 Flowchart PraktikumBab 2: Pengolahan Data

2.1 Data Mesin dan Material

2.2 Multilevel Tree dan Multilevel Bill of Material 2.3 Lembar Rencana Proses

2.4 Precedence Diagram 2.5 Assembly Chart

2.6 Contoh Perhitungan Proses Pemesinan untuk OPC 2.7. Operation Process Chart

2.8. SketsaPart

Bab 3: Analisis

3.1 Manfaat dan Perbedaan dari Masing-masing Tools Perencanaan Proses 3.2 Urutan Pembuatan Tools Perencanaan Proses

3.3 Penentuan Keputusan Make or Buy untuk Setiap Part

3.4 Penjelasan Keberadaan Perencanaan Proses Dalam Grand Design Manufaktur

Bab 4: Kesimpulan dan Saran

4.1 Kesimpulan 4.2 Saran

Daftar Pustaka Lampiran

1. Operation Process Chart

6.

Format Laporan

Kertas A4

Margin : Atas, Bawah, Kiri, Kanan (2, 2, 2.5, 2)

Huruf : Calibri 11, Judul Bab 14 Bold, Sub-bab 12 Bold

Spasi : Multiple 1.3

Header : Kiri = Judul Modul, Kanan = No. Kelompok

Footer : Kiri = Nama Asisten, Kanan = Halaman… dari… (mis. 2/56)

Print bolak-balik

Laporan tidak dijilid. Di klip.

7.

Referensi

Apple, James M. Tataletak Pabrik dan Pemindahan Bahan. Bandung: Penerbit ITB, 1990. Bedworth. Computer-Integrated Design and Manufacturing. New York: Mc. Graw Hill, 1991.

Chang Tien-Chien, et al. Computer-Aided Manufacturing.2nd Edition. New York: Prentice Hall, 2000.

Elsayed, Elsayed A. Dan Thomas O. Boucher.Analysis and Control of Production System. New York: Prentice Hall, 1985.

Fogarty, Donald W., John H. Blackstone, dan Thomas R. Hoffmann. Production & Inventory Management.2nd Edition. Cincinnati: South-Western Publishing Co., 1991.

Groover, Mikell P. Fundamentals of Modern Manufacturing. New York: John Wiley & Sons, 2000.

Ostwald dan Munoz. Manufacturing Processes and Systems.9th Edition. New York: John Wiley & Sons, 1997.

Sule, D.R. Manufacturing Facilities: Location, Planning and Design. Boston: PWS Kent, 1991.

Sutalaksana, Iftikar Z., Ruhana Anggawisastra, dan Jann H. Tjakraatmadja. Teknik Tata Cara Kerja. Bandung : ITB.

TUGAS BACA

Buku Fundamentals of Modern Manufacturing, 2nd edition” karangan Mikell P. Groover, Bab

21: Theory of Metal Machining dan Bab 22 : Machining Operations and Machine Tools .

TEMPLATE LAPORAN

COVER MODUL

LAPORAN

TI-3003 PRAKTIKUM PERANCANGAN SISTEM

TERINTEGRASI II

MODUL 1

PERENCANAAN PROSES

Kelompok XX:

1. Anggota 1

(NIM 1)

2. Anggota 2

(NIM 2)

3. Anggota 3

(NIM 3)

4. Anggota 4

(NIM 4)

5. Anggota 5

(NIM 5)

LABORATORIUM SISTEM PRODUKSI

PROGRAM STUDI TEKNIK INDUSTRI

INSTITUT TEKNOLOGI BANDUNG

2014

LEMBAR PENGESAHAN

LEMBAR PENGESAHAN

Asisten Laboratorium Sistem Produksi ( LSP ITB ) yang bertandatangan di bawah ini mengesahkan Laporan Praktikum Perancangan Sistem Terintegrasi II Modul 1 : Perencanaan Proses Kelompok XX yang beranggotakan : 1. Anggota 1 (NIM 1) 2. Anggota 2 (NIM 2) 3. Anggota 3 (NIM 3) 4. Anggota 4 (NIM 4) 5. Anggota 5 (NIM 5) Dan menyetujui untuk dikumpulkan pada : Hari : xxx Tanggal : xxx Waktu : xx.xx WIB. Bandung, xx/xx/2014 Nama Asisten (NIM Asisten)

LEMBAR ASISTENSI

LEMBAR ASISTENSI Asistensi modul ke : Asistensi ke : Tanggal : Kelompok XX 1. Anggota 1 (NIM 1) 2. Anggota 2 (NIM 2) 3. Anggota 3 (NIM 3) 4. Anggota 4 (NIM 4) 5. Anggota 5 (NIM 5) Asisten : Catatan : Bandung,_____________________Asisten Laboratorium Sistem Produksi (_________________________________)