97.5%

Originality2.5%

Similarity124

SourcesWeb sources: 86 sources found

1. http://modarres.umd.edu/Probability%20Distributions%20Used%20in%20Reliability%20Engineerin… 0.41%

2. https://dyuthi.cusat.ac.in/xmlui/bitstream/handle/purl/3559/Dyuthi-T1541.pdf?sequence=1 0.41%

3. http://essuir.sumdu.edu.ua/bitstream/123456789/30552/1/Karpushin_diss.pdf 0.41%

4. http://ea.donntu.edu.ua/bitstream/123456789/7227/1/%D0%BC%D0%BE%D0%BD%D0%BE%D0… 0.41%

5. http://c21.phas.ubc.ca/sites/default/files/rubber_band_write_up.pdf 0.41%

6. http://ea.donntu.org:8080/bitstream/123456789/7227/1/%D0%BC%D0%BE%D0%BD%D0%BE%D… 0.41%

7. http://uvadoc.uva.es/bitstream/10324/22176/1/TFG-N.586.pdf 0.41%

8. http://site.iugaza.edu.ps/ylahwani/files/pump.pdf 0.41%

9. http://academygps.ru/upload/iblock/7d5/7d55d5fde14b66fbc358d4fb7bcb8d9d.pdf 0.32%

10. http://ea.donntu.org:8080/bitstream/123456789/25956/1/%D0%A1%D0%B1%D0%BE%D1%80%… 0.31%

11. http://www.mek-mdu.com.ua/wp-content/uploads/2017/09/visnik-12.pdf 0.3%

12. http://www.ct.gov/deep/lib/deep/energy/energyprice/pdfs_for_scoreboard/conn_energy_price_repo… 0.3%

13. http://docplayer.es/61291155-As-de-nano-microencapsulacion.html 0.26%

14. https://vdocuments.site/documents/abm2de34-la-television-local-encastilla-y-leon.html 0.25%

15. https://ec.europa.eu/info/sites/info/files/ip062_en.pdf 0.25%

16. http://ief.org.ua/docs/mg/277.pdf 0.21%

17. http://unpan1.un.org/intradoc/groups/public/documents/apcity/unpan025749.pdf 0.21%

18. http://www.iapmm.lviv.ua/dissertation/dis_Vengersky.pdf 0.21%

19. http://lp.edu.ua/sites/default/files/dissertation/2016/3685/dis_hyvlyud.pdf 0.21%

20. http://www.if.gov.ua/files/uploads/%D0%86%D0%B2%D0%A4%D1%80_%D0%A1%D0%A2%D0… 0.21%

21. http://ena.lp.edu.ua/bitstream/ntb/32557/4/Dis%20Pavliuk.pdf 0.21%

22. http://ua-ekonomist.com/archive/2015/12/Bohdan.pdf 0.21%

23. http://www.knuba.edu.ua/ukr/wp-content/uploads/2016/02/diss.pdf 0.21%

24. http://www.intrans.iastate.edu/reports/materials_optimization_web.pdf 0.21%

25. http://elib.hduht.edu.ua/bitstream/123456789/171/1/%D0%92%D0%BB%D0%B0%D1%81%D0%… 0.21%

26. http://www.europarl.europa.eu/RegData/etudes/STUD/2016/563424/IPOL_STU%282016%295634… 0.21%

27. http://pergatory.mit.edu/kinematiccouplings/documents/theses/hart_thesis/johnhart_smthesis.pdf 0.21%

28. http://www.informaecon.com/Renew_Fuels_Study_Dec_2007.pdf 0.21%

29. https://drum.lib.umd.edu/bitstream/handle/1903/11594/Yimam_umd_0117N_12290.pdf;sequence=1 0.21%

30. https://vdocuments.mx/documents/energy-management-57987d5fcd493.html 0.21%

31. https://vdocuments.site/documents/evaluacion-5623f2cd92f73.html 0.21%

32. https://energycharter.org/fileadmin/DocumentsMedia/Thematic/Delivering_Energy_Efficiency_200… 0.21%

33. https://tigerprints.clemson.edu/cgi/viewcontent.cgi?article=1407&context=all_theses 0.21%

34. https://prod-ecology-portal.kitsoft.kiev.ua/files/docs/draft_NAS_FEB2015.pdf 0.2%

35. http://kneu.edu.ua/userfiles/d-26.006.04/2016/dis_Babichenko.pdf 0.2%

36. http://CPSM.kpi.ua/Doc/Konf_2014.pdf 0.2%

37. https://www.treasury.gov/resource-center/data-chart-center/quarterly-refunding/Documents/Augus… 0.2%

50. https://mst.org/wp-content/media/Detailed-GM-Report_March-2018_Updated.pdf 0.2%

51. https://www.bbvaresearch.com/wp-content/uploads/2018/03/1802_SituacionEEUU_1T18.pdf 0.2%

52. http://ocw.upm.es/fisica-aplicada/tecnicas-experimentales/contenidos/LibroClase/TECap0501.pdf 0.2%

53. https://nepis.epa.gov/Exe/ZyPURL.cgi?Dockey=2000OL61.TXT 0.2%

54. https://processdesign.mccormick.northwestern.edu/index.php/Reactors 0.15%

55. http://btagallery.blogspot.com/2010/07/pendinginan-bahan-hasil-pertanian.html 0.15%

56. http://niayulianty.blogspot.com/2013/11/proses-pembuatan-susu-kental-manis.html?_escaped_fra… 0.11%

57. http://ethesis.nitrkl.ac.in/2077/1/sanatan.pdf 0.1%

58. http://www.lac.lviv.ua/fileadmin/www.lac.lviv.ua/data/pidrozdily/Naukovi_Vydannya/Vydan_Torg/D… 0.1%

59. http://www.ua.undp.org/content/dam/ukraine/docs/PR/RPA_V2_Ukr_4Web_lowres.pdf 0.1%

60. http://ipk.edu.ua/journal/El-librari/Rinok%202010%20Kollektiv.doc.pdf 0.1%

61. http://www.un.org.ua/images/RPA_V2_Ukr_.pdf 0.1%

62. http://www.tsi.lv/sites/default/files/editor/science/Publikacii/RelStat_07/session_1_07.pdf 0.1%

63. https://contenido.bce.fin.ec/documentos/PublicacionesNotas/Notas/Dolarizacion/Dolarizacion10a… 0.1%

64. http://foundry.kpi.ua/images/stories/diplomi/zayzev.pdf 0.1%

65. http://old.nuwm.edu.ua/metods/nmu/fme/k061006.pdf 0.1%

66. http://mep.ecosys.com.ua/data/mep_zp_gfo.pdf 0.1%

67. http://sphu.org/wp-content/uploads/2017/01/Farmacom_2_2014.pdf 0.1%

68. http://ela.kpi.ua/bitstream/123456789/18460/1/Kravets_diss.pdf 0.1%

69. http://ukros.ru/wp-content/uploads/2013/06/BOOK.pdf 0.1%

70. http://www.lv.ukrstat.gov.ua/ukr/publ/2012/ZB182011Y12_1.pdf 0.1%

71. https://www.mckinsey.de/~/media/mckinsey/dotcom/client_service/epng/pdfs/the_golden_twentie… 0.1%

72. http://cg.gov.ua/web_docs/1/2015/03/docs/STR_2020_1.pdf 0.1%

73. https://nepis.epa.gov/Exe/ZyPURL.cgi?Dockey=9100E23B.txt 0.1%

74. http://www.imf.org/external/np/pp/eng/2015/042015.pdf 0.1%

75. https://es.slideshare.net/nogares/claves-para-la-participacin-y-generacin-de-contenidos-en-las-red… 0.1%

76. http://ethesis.nitrkl.ac.in/80/1/thesis-final-samantray.pdf 0.1%

77. http://rajaappuswamy.com/uploads/8/9/4/5/89452844/socc14.pdf 0.1%

78. http://www.dkrs.gov.ua/kru/doccatalog/document?id=137772 0.1%

79. http://ekon.uipa.edu.ua/wp-content/uploads/2016/10/%D0%A1%D0%91%D0%9E%D0%A0%D0%… 0.1%

80. https://ojs.uajy.ac.id/index.php/jik/article/view/966 0.1%

81. https://bank.gov.ua/doccatalog/document?id=19007319 0.1%

82. http://www.cenef.ru/file/Idustry-eng.pdf 0.1%

83. http://www.mecd.gob.es/dam/jcr:acf32edb-a3e6-4393-897c-10d02754c7b2/informe-egd-2010.pdf 0.1%

84. http://helvia.uco.es/xmlui/bitstream/handle/10396/949/9788478019366.pdf.txt?sequence=3 0.1%

85. https://vdocuments.mx/education/matlab-teoria.html 0.1%

86. http://helvia.uco.es/xmlui/bitstream/handle/10396/357/1320838x.pdf.txt;sequence=3 0.1%

Library sources: 37 sources found

Giovany Dea-30 MEI.docx 0.47%

AGUSRIANI-21 JUNI.docx 0.41%

15.I1.0019_Joshua Adi Nugraha P-KP-21 JUNI-F.docx 0.36%

15.I1.0144-Gary William Wirasandjaja (KP) (wirasandjaja@gmai.docx 0.15%

Hendy Agustinus -REVISI-6 JUNI.docx 0.15%

HENDY-REVISI-7 JUNI.docx 0.15%

ELSA OLIVIA-29 MEI.docx 0.14%

15.I1.0122-Nadia Anna Widodo-9 JUNI.docx 0.1%

Sintia Permata Sari-KP-19 JUNI.docx 0.1%

Tjoa, Gracia Aline Suprapto-REVISI- 8 MEI.doc 0.1%

Abednego Trianto Kurniawan 26 Maret.docx 0.1%

Ika Dewi Nurmasanti 4 April I.docx 0.1%

Ika Dewi Nurmasanti 4 April.docx 0.1%

Timoti Raharja 28 Maret.docx 0.1%

Telis Moyo 26 Maret I.docx 0.1%

CAECILIA-20 MARET.doc 0.1%

Danang Surya A 20 Maret.docx 0.1%

Riset Theo 16.N2.0011 .doc.doc 0.1%

Maria Belinda Gunawan 16 Maret.docx 0.1%

CLAUDIA-14 MARET.docx 0.1%

14.E1.0054 Maria Belinda Gunawan 14 Maret.docx 0.1%

Brigitta-13 MARET.docx 0.1%

CLAUDIA-10 MARET.docx 0.1%

14N1.0005 Hanna.docx 0.1%

13.60.0062 Ribka Ratnaningtyas-27 NOV.docx 0.1%

STEVEN SOESANTO-KP-20 JUNI.docx 0.1%

Library omitted sources: 1 source found

1. PROSES PRODUKSI SUSU UHT

Susu memiliki karakteristik berwarna putih kebiruan hingga kuning keemasan yang

berasaldaripenyebaranpartikelkoloidlemak,kalsiumkasein,karotendanribovlavin.

Susumemilikiaromadan rasayangkhas dengan pH netralantara 6,6-6,7.SusuUHT

(Ultra High Temperature) merupakan produk olahan susu yang memiliki umur simpan

yang panjang sekitar 10 bulan tanpa menggunakan bahan pengawet sehingga dapat

disebut sebagailong life product. Susu cair UHT merupakan susu yang diproses

menggunakanpemanasanpadasuhutinggisekitar135-150 Cdalamwaktuyangcukup o

singkatdandikemasdalamkemasanaseptic.ProsesUHT bertujuanuntukmembunuh

mikroorganisme patogen dalam produk yang dapat mempengaruhi kualitas dan

keamanan pangan. Prosesinisangatefektifdalamsegiwaktu,energidantempatyang

digunakan, selain itu waktu pemanasan yang singkat dengan suhu tinggi dapat

mempertahankan flavour pada susu (Bylund, 1995).

1.1. Hasil

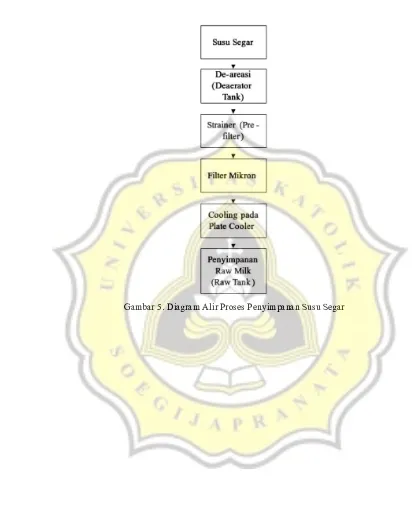

Proses awal produksi dimulai dari penerimaan susu segar kemudian dilakukan

penyimpanan yang dapat dilihat melalui Gambar 5. Selanjutnya susu segar melalui

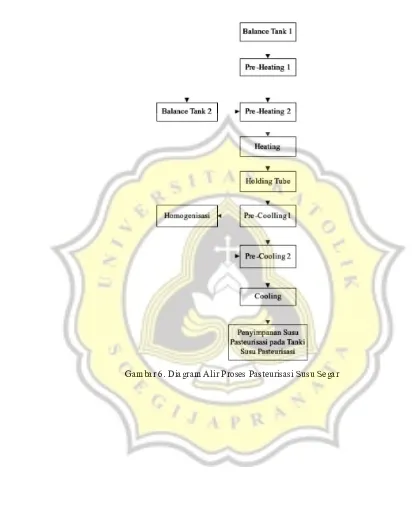

proses pasteurisasi yang terdiri dari proses pemanasan dan pendinginan dapat dilihat

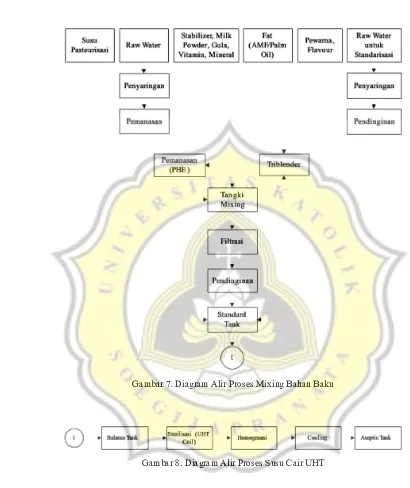

pada Gambar 6. Susu pasteurisasi ditambahkan dengan bahan tambahan lainnya melalui

Gambar 7. Diagram Alir Proses Mixing Bahan Baku

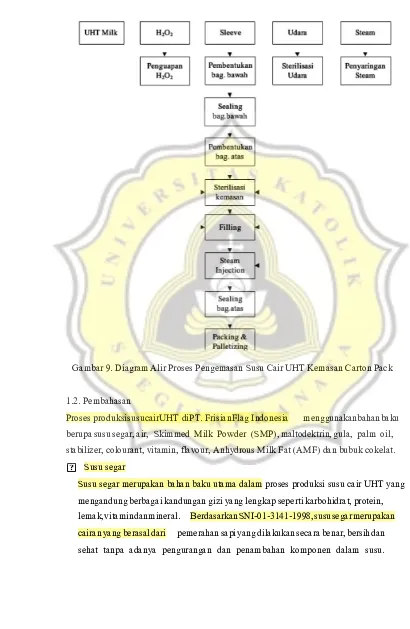

Gambar 9. Diagram Alir Proses Pengemasan Susu Cair UHT Kemasan Carton Pack

1.2. Pembahasan

Proses produksisusucairUHT diPT. FrisianFlag Indonesia menggunakanbahanbaku

berupa susu segar, air, Skimmed Milk Powder (SMP), maltodektrin, gula, palm oil,

stabilizer, colourant, vitamin, flavour, Anhydrous Milk Fat (AMF) dan bubuk cokelat.

Susu segar

Susu segar merupakan bahan baku utama dalam proses produksi susu cair UHT yang

mengandung berbagai kandungan gizi yang lengkap seperti karbohidrat, protein,

lemak,vitamindanmineral. BerdasarkanSNI-01-3141-1998,sususegarmerupakan

cairan yang berasal dari pemerahan sapi yang dilakukan secara benar, bersih dan

Pengolahan sususegar denganproses pemanasanmenyebabkanbeberapakandungan

dalam susu berkurang sehingga membutuhkan beberapa bahan baku tambahan

lainnya untuk memenuhi kandungan gizi yang telah ditetapkan.

Air

Air digunakan dalam pencampuran dan pelarutan bahan-bahan tambahan yang

berbentuk bubuk sehinggadapatmemudahkanprosesmixingantara bahantambahan

dengan susu cair. Air untuk proses mixing menggunakan fresh water yang telah

melewatiprosespenyaringandanpemanasan.Selainitu,penambahan airdilakukan

untuk prosesstandarisasi susucair yangtelah bercampur denganbahan bakulainnya

selama dalam tangki standarisasi.

Skimmed Milk Powder (SMP)

Susu skimmengandungsemua kandungandalamsusukecuali kendunganlemakdan

juga vitamin yang larut lemak. Susu bubuk skim mengandung protein yang cukup

tinggi sehingga digunakan sebagai bahan tambahan untuk meningkatkan jumlah

kandungan proteindalamproduk .Selain itu,sususkimakan mempengaruhikadar

padatan susu non lemak sehinga mengalami peningkatan sesuai dengan standard

yang telah ditetapkan. Kuantitas susu bubuk skim yang ditambahkan disesuaikan

dengan jenis produk susu cair.

Gula

Gula yang digunakan dalam proses produksi susu cair berupa gula rafinasi yang

berfungsi sebagai bahan pemanis alami dan dapat dimanfaatkan sebagai bahan

pengawet. Stabilizer

Stabilizer digunakan untuk menjaga kualitas produk agar tetap stabil mulai dari

bahan mentahhinggadiproses menjadi produkakhir.Selainitu,stabilizer digunakan

untuk mengikat air maupun lemak dan menjaga kestabilan susu selama masa

penyimpanan produk sehingga produksusuUHTtidakcepat mengalami kerusakan

secara fisik.

Perwarna / Colourant

Pewarnamakananditambahkanuntukmemberikanwarnasesuaidenganvarianrasa

sintetik karena memiliki kestabilan warna yang lebih tinggi dari pada pewarna

makanan alami.

Vitamin dan Mineral

Vitamindan mineral digunakan untuk meningkatkankandungan gizi dalam produk

karena vitamin yang berasal dari susu memiliki kestabilan yang rendah terhadap

proses pemanasan suhu tinggi sehingga banyak vitamin maupun mineral yang hilang.

Vitamin yang ditambahkan yaitu vitamin A, B1, B2, B, B12, C, D dan E.

Maltodekstrin

Maltodekstrin merupakan bahan pengemulsi yang berfungsi untuk melindungi

senyawa volatil sehingga ketika proses pemanasan tidak banyak senyawa volatile

yang hilang dari produk (Krishnan et al., 2005).

Flavor

Flavormengandung senyawa volatil yang bersifat mudah menguap yang digunakan

sebagai bahan tambahan untuk meningkatkan atau memperkuat rasa dan aroma

dalamproduksesuaidenganjenisatauvarianproduksusuUHT sehinggasusuakan

memilikiflavouryang khas. Selain dapat meningkatkan rasa, dapat juga untuk

menekan rasa yang tidak diharapkan atau diinginkan. Contohnya terdapat

penambahan bubuk coklat untuk memberikan cita rasa pada produk dengan varian

rasa coklat.

Palm Oil dan Anhydrous Milk Fat (AMF)

AMF mengandung lemak susu yang berasal dari krim susu yang telah digunakan

sebagaibahan tambahan untukmeningkatkankandungan lemakdalamproduksusu

sesuai dengan standard yang telah ditetapkan.

Prosesproduksisusucair UHT(Ultra High Temperature) diawali dengan pengolahan

sususegar hingga menjadisusupasteurisasilalu diolah lebih lanjutmenjadisusucair

siapminum.Prosesawal penerimaandanpenyediaanbahan bakutermasuksususegar

dan bahan tambahan lainnya yang diterima perlu dianalisis terlebih dahulu dengan

proses sampling oleh bagian divisi Quality Control (QC). Hal ini bertujuan untuk

mengetahui kualitasmaupun kelayakanbahanbaku dansusu segarsebelumdiproduksi.

untukprosesproduksi,namunjikatidaksesuaidengan syaratataustandardyangtelah

ditetapkan maka bahan baku tidak diterima.

Sususegar yangtelah memenuhi standard perusahaan akan disimpanke dalamtangki

penyimpanan dengan beberapa tahapan proses. Susu segar tersebut mula-mula akan

melalui proses deaerasi di dalamdeaerator tank.Proses deaerasi berfungsi untuk

menghilangkan gelembung-gelembung udara yang terbentuk saat proses transportasi

susu maupun saat berlangsungnya proses penyedotan susu. Hal ini bertujuan untuk

mencegah terjadinyakesalahandalamperhitunganvolumesusuyangmengalirdengan

flowmeter, selain itu mencegah terjadinya oksidasi akibat banyaknya oksigen dalam

susu. Setelah itu, susu segar akan melalui 2 kali proses filteringyaitu penyaringan

dengan menggunakanstrainerdan penyaringan mikro. Filter denganstrainerdigunakan

untukmenyaringpartikelataukotoranyangberukuran besardidalamsusu,sedangkan

filter mikro digunakan untuk menyaring partikel atau kotoran yang berukuran sangat

kecil yang masih dapat melewati strainer. Hal ini dilakukan dengan tujuan untuk

mencegah kerusakan susu secara fisik dan menjaga kualitas mutu susu. Filter susu segar

akan diperiksa secara berkala setiap 5 kali pengaliran susu segar sehingga filter yang

mengalami kerusakan dapat segera dilakukan penggantian.

Setelahdilakukanprosespenyaringankemudiansususegarmelaluiproses pendinginan

yangberfungsi untukmenghambatpertumbuhanmikroorganismeperusakdanmenjaga

suhu susu segar antara 3-4 C. Proses pendinginan ini menggunakano Plate Heat

Exchanger (PHE) dengan suhu maksimal 11 C. Susu segar disimpan sementara dalamo

raw milk tank sebelum dilakukan proses pasteurisasi dengan suhu kurang dari 14 C dano

maksimum waktu penyimpanan dalam tangki selama 24 jam. Sehingga jika telah

mendekati waktu maksimal ataustanding time tersebut maka harus segera diproses

dikarenakan lamanya waktu penyimpanan akan berpengaruh terhadap kualitas susu

segar yang mengalami penurunan.

Susu yang telah disimpan dalam tangki raw milk kemudian dipindahkan ke dalam

balance tank1 untuk dilakukan proses pasteurisasi. Pasteurisasi merupakan proses

untukmembunuh danmengurangijumlahmikroorganismeyangmasih dapatbertahan

ketika proses penyimpanan (Early, 1998). Balance tankberfungsi untuk mengatur aliran

susu yang akan melewati PHE sehingga dapat berjalan secara kontinyu. Susu dalam

balancetank1 kemudian melewati separator yang berfungsi untuk memisahkan bagian

krim danskimdalamsususegar,selainitudapatberfungsi untuk memisahkankotoran-

kotoran yang masih terdapat dalam susu. Proses pasteurisasi dimulai dengan proses

pre-heating yang bertujuan untuk mencegah terjadinya perubahan suhu yang drastis atau

temperature shock yang dapat mempengaruhi kualitas susu. Susu akan memasuki

balance tank2 dan memasuki proses pre-heatingdimana terjadi kenaikan suhu secara

bertahap hingga mencapai suhu pemanasan atau heating. Proses pasteurisasi

menggunakanPlate Heat Exchanger(PHE) dapat mencegah terjadinyaover heating

dan panas dapat ditransfer lebih cepat ke dalam susu. Jika susu tidak mencapai suhu

yang ditetapkan maka susu akan memasukirecovery tank untuk disirkulasi ulang

melewati PHE hingga suhu susu mencapai target. Setelah itu, terdapatholding tube

yang berfungsi untuk menahan susu yang telah melalui proses pemanasan selama

beberapa detik.

Susu akan melalui proses homogenisasi yang berfungsi untuk memperkecil ukuran

molekul atau globula-globula lemak dalam susu sehingga menjadi seragam dan tidak

menyebabkan terjadinya penggumpalan. Selain melalui proses pemanasan, terdapat

prosespendinginan yangmelaluiPHE yang sama.Namun, susumelewati prosespre-

cooling sebelum pendinginan sehingga susu tidak mengalami temperature shock. Jika

belum mencapai suhupendinginan yangditetapkan maka susuakan disirkulasi ulang.

Prosescoolingbertujuanuntukmematikanmikroorganismeyangmasihdapatbertahan

hidup setelah melewati proses pemanasan. Susu yang telah diproses pasteurisasi akan

disimpan dalamtangki susupasteurisasi(pasteurized milk tank).Susu pasteurisasiyang

telah disimpan tidak boleh melewatistanding timeselama 24 jam karena susu dapat

mengalami kerusakan dan penurunan mutu sehingga susu harus uji kelayakan secara

berkala dan segara diproses.

Susu pasteurisasi dan bahan-bahan baku lainnya yang dibutuhkan dalam pembuatan

skim milk powder,gula, vitamin, bubuk coklat dari dumping dimasukkan ke dalam

hopper sesuai dengan komposisi produk yang akan diproduksi, namun terdapat rentang

waktu untuk sirkulasi antar bahan yang di-dumping. Susu reproses yang akan digunakan

ditransfer ketriblender, sedangkan AMF dan palm oil disiapkan di dalam fat tank.

Kemudian bahan baku tersebut melalui prosesmixingdalamtriblender tank yang

dilengkapi dengan agitator dan juga terdapat proses pemanasan melalui PHE. Pada

prosesini,terdapatpenambahanairyangtelahmelaluiprosespemanasandengan suhu

70-80oC. Agitator berfungsi untuk mencampur bahan sehingga bahan dapat tercampur

secara homogen. Sebelum hasil darimixing tankditransfer ke dalamstandard tank,

perlu adanya proses penyaringan kemudian pendinginan melalui PHE. Susu pasteurisasi

akan langsung ditransfer ke dalamstandard tank selama proses mixing bahan baku,

samahalnyadengan bahanpewarna danflavourditambahkankedalamstandard tank.

Standard tank berfungsi untuk standarisasi produk sebelum dilakukan proses lebih

lanjut.

Susu daristandard tank kemudian ditransfer ke dalam balance tank dan dipanaskan

dalam UHTcoil. UHTcoil akan mentransfer panas secara bertahap hingga mencapai

suhu yang ditargetkan. Susu akan diberikan perlakukan pemanasan, namun terlebih

dahulumelaluiprosespre-heating kemudian dihomogenisasi pada tekanan yang tinggi.

Prosespemanasaninimenggunakansuhusekitar135-145 Cdalamwaktuyangsingkat o

selama kurang lebih 2 – 5 detik. Pemanasan yang dilakukan dalam waktu singkat

bertujuan untuk mencegah terjadinya penurunan kualitas seperti warna,flavour, cita rasa

khas dan juga mencegah rusaknya kandungan nutrisi dalam susu . Setelah itu, proses

pemanasandengansuhutinggidilanjutkanhomogenisasikembalidengantekananyang

lebih rendah.Proseshomogenisasi bertujuan untukmemperkecilukuranmolekullemak

sehingga susu yang telah diproses tidak menggumpal maupun mengendap. Susu akan

melaluiprosespre-cooling terlebih dahulu dan dilanjutkan dengan proses pendinginan.

Susuyangtelahmencapaisuhuyangditentukanakanditransferkedalamaseptic tank.

Susuyang telahdiolah dariaseptic tankakan ditransferke dalamfilling machinedan

1.3. Proses Pengemasan

Prosesfilling susu UHT akan dikemas menggunakan kemasan primer berupacarton

pack yang berlangsung secara aseptik dan steril melalui filler combibloc. Proses akan

berjalan secara otomatis dalamaseptic zone tanpa campur tangan langsung dari

manusia, dengandemikianproduk yangdihasilkan dapatterjamindari segikualitas dan

higenitasnya. Kemasancarton pack merupakan kemasan multilapis yang kedap udara

dancahaya termasuk cahayaultraviolet tidakakan menembus kemasansehingga susu

tidak mudah mengalami kerusakan secara mikrobiologis, fisik dan kimiawi. Sebelum

dilakukanprosesfilling sleeve carton pack, yangmasihberbentuklembaran disiapkan

lalu dibentuk sedemikian rupa dan di-sealing bagian bawahnya, untuk bagian atas hanya

akan dibentuk lipatan saja.Sleeveakan disterilisasi melewatiaseptic zonedengan

tahapanpertamapre-heating menggunakan uap panas yang disemprotkan. Setelah itu,

cartonpack disterilisasi dengan penyemprotan (spraying) H2O2 dan dilanjutkan dengan

proses pengeringancarton pack Carton pack. yang telah steril tersebut akan diisi

(filling dengan susu dari ) filler sesuai dengan volume kemasan, kemudian diinjeksi

dengansteamdan bagian ataskemasancarton pack langsung di-sealing. Susu cair yang

telah dikemas diberi kode produksi, tanggal kadaluarsa dan sedotan. Proses di atas

berbeda dengan susu kemasan botol karena dalam prosesnya botol yang digunakan

belum disterilisasi sehingga setelah proses filling ke dalam botol barulah melewati

proses sterilisasi. Kemasan sekunder yang digunakan untuk mengemas produk susu

berupa kardus untuk selanjutnyadisimpan dandidistribusikan kepada distributoryang

telah bekerja sama dengan PT. Frisian Flag Indonesia.

1.4. Hasil Produk Susu Cair Siap Minum

Produk susucairsiap minumyangdihasilkanterdiridari Frisian FlagPurefarm, Frisian

Flag Kids dan Milky. Dalam proses produksi susu cair tersebut terdapat beberapa

perbedaan dalam penggunaan komposisi bahan baku, kemasan, dan nutrisi. Untuk

Frisian Flag Purefarm Low Fat memiliki kandungan lemak yang rendah kurang lebih

lemak totalnya sebesar 4% sehingga sangat cocok untuk konsumen yang sedang

menjaga asupan gizi dengan mengurangi kadar lemak. Frisian Flag Purefarm Full

Cream memiliki rasa gurih dan Frisian Flag Purefarm Flavour Milk memiliki varian

rasayanguniksehinggasangatcocokuntukkonsumenmulai dariremajahinggaorang

berukuran225mldan900ml.UntukFrisianFlagMilkydanKidmemilikivarianrasa

coklat dan stroberi yang khas sehingga produk ini sangat cocok bagi anak-anak.

Kemasan Frisian Flag Milky tersedia dalam kemasancarton packberukuran 70 ml,115

2. REVIEW SANITASI PERALATAN PADA UHT PACKING FILLER

DENGAN PROSES CIP (CLEANING IN PLACE)

2.1. Latar Belakang

Industri pangan yang semakin maju dan berkembang hingga saat ini sangat berkaitan

erat terhadap keamanan pangan. Keamanan pangan menjadi salah satu faktor penting

dalammenghasilkan produkdengan mutu dankualitas tinggi serta produk yangaman

untuk dikonsumsi. Namun, faktanya masih terdapat banyak permasalahan kesehatan

yang disebabkan adanya produk dengan kualitas pangan yang rendah sehingga perlu

dilakukan peningkatan keamanan pangan. Dalam suatu industri pangan berbasis susu,

sangatdiperlukanperhatianyangmenitikberatkanpadakualitasdanumursimpansusu

karenasifatnyayangmudahmengalami kerusakan (perishable food).Sanitasimenjadi

salah satu upaya yang dapat dilakukan untuk menjaga dan memelihara kebersihan

lingkungan atau area pabrik, peralatan, pekerja secara personal.

Sanitasi dapat mempengaruhi kualitas maupun keamanan pangan suatu produk sehingga

sangat penting untuk diterapkan mulai dari penerimaan bahan baku yang digunakan,

sebelum proses produksi, selama proses produksi berlangsung hingga sesudah proses

produksi termasuk proses pengemasan, penyimpanan, dan pendistribusian hingga

sampaikepadatangan konsumen.Sanitasiyang burukdapatmenjadisalah satufaktor

terjadinya kerusakan pada susu. Peralatan yang digunakan selama proses produksi

memiliki resiko menjadi sumber kontaminasi karena peralatan berkontak secara

langsung dengan produk. Jika peralatan yang telah digunakan untuk produksi tidak

dilakukan pembersihan secara rutin maka akan banyak pengotor ataufouling yang

menempel dan semakin sulit dibersihkan yang sangat cocok bagi pertumbuhan dan

perkembangbiakan mikroorganisme. Selain itu, alat tidak akan berjalan secara maksimal

karena dapat terjadi penyumbatan pada alat yang digunakan.

Pada peralatansetelah prosesproduksi susuakan tertinggal sisa-sisahasil produksiatau

pengotorpada tangki danperalatan lainnya baikyang mudahdibersihkan hingga sulit

dibersihkan. Sehingga pada setiap tahapan proses perlu dilakukan pembersihan pada

peralatan yangtelah digunakan baik pembersihanCOP(Cleaning Out Place) maupun

untukmembersihkan pengotoryangterlihatsecarakasatmatadanjugaperalatanyang

memungkinkan untuk dilakukan pembongkaran. Sedangkan metode CIP digunakan

untuk membersihkan pengotor yang sulit untuk dibersihkan sehingga memerlukan

bantuan dari bahan-bahan kimiawi sebagai larutan pembersih dalam menghilangkan

pengotor tersebut. Keberhasilan proses CIP dipengaruhi oleh beberapa faktor seperti

konsentrasi larutan yang digunakan, suhu, waktu sirkulasi setiap tahapan proses CIP,

dan juga kecepatan aliran larutan (Tamime, 2008).

2.2. Tujuan

Review data konsentrasi bahan kimia/ detergen setelah proses CIP bertujuan untuk

mengetahui tingkat efektivitas dari proses sanitasi yang dilakukan, apakah data yang

diperoleh telah memenuhi standard yang telah ditentukan oleh perusahaan. Hal ini

dikarenakan pentingnya keberhasilan proses sanitasi untuk mempertahankan kualitas

suatu produk yang dihasilkan.

2.3. Metode

Metode yang dilakukan menggunakan metode observasi atau pengamatan secara

langsung, wawancara dan pengambilan data. Metode observasi dilakukan dengan

mengamati secara langsung proses sanitasi peralatan pada UHT Filler Packing.

Sedangkan metode wawancara dilakukan dengan melakukan tanya jawab secara

langsungmelaluiinteraksidenganSupervisormaupunforeman atau operator di tempat

yang bersangkutan sehingga dapat lebih memahami terhadap proses sanitasi maupun

terhadap data yang akan diambil. Metode pengambilan data dapat dilakukan secara

langsung dengan mengikuti proses yang dilakukan maupun dapat melalui rekam data

historis yang telah ada. Dalam hal ini digunakan data historis mengenai konsentrasi dari

cleaning agent seperti senyawa caustic maupun asam yang digunakan dalam proses CIP

untuk direview lebih lanjut apakah terdapat deviasi pada data tersebut.

2.4. Hasil

Hasil review datakonsentrasi larutancaustic dan larutanasam padaUHT filler dariline

02-J

CAUSTICCONCENTRATION UHT FILLER1

NaOH (%) MAX(%) MIN(%)

Grafik 1. Konsentrasi Larutan NaOH UHT Filler Line 1 2017

02-J

ACID CONCENTRATION UHT FILLER1

HCl (%) MAX(%) MIN(%)

Grafik 2. Konsentrasi Larutan HCl UHT Filler Line 1 2017

02-J

CAUSTICCONCENTRATION UHT FILLER2

NaOH (%) MAX(%) MIN(%)

Grafik 3. Konsentrasi Larutan NaOH UHT Filler Line 2 2017

02-J

ACID CONCENTRATION UHT FILLER2

HCl (%) MAX(%) MIN(%)

02-J

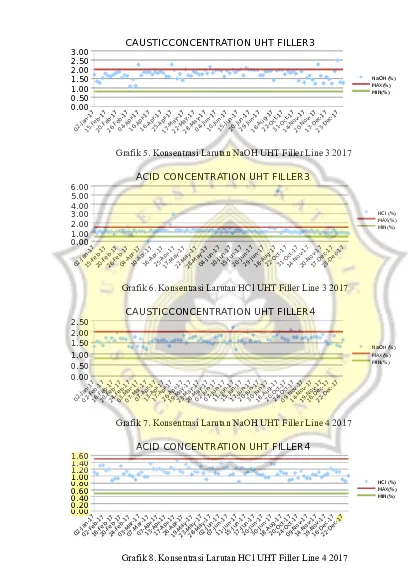

CAUSTICCONCENTRATION UHT FILLER3

NaOH (%) MAX(%) MIN(%)

Grafik 5. Konsentrasi Larutan NaOH UHT Filler Line 3 2017

02-J

ACID CONCENTRATION UHT FILLER3

HCl (%) MAX(%) MIN(%)

Grafik 6. Konsentrasi Larutan HCl UHT Filler Line 3 2017

02-J

CAUSTICCONCENTRATION UHT FILLER4

NaOH (%) MAX(%) MIN(%)

Grafik 7. Konsentrasi Larutan NaOH UHT Filler Line 4 2017

02-J

ACID CONCENTRATION UHT FILLER4

HCl (%) MAX(%) MIN(%)

02-J

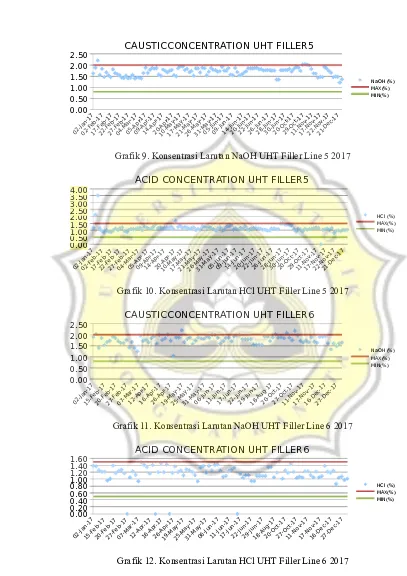

CAUSTICCONCENTRATION UHT FILLER5

NaOH (%) MAX(%) MIN(%)

Grafik 9. Konsentrasi Larutan NaOH UHT Filler Line 5 2017

02-J

ACID CONCENTRATION UHT FILLER5

HCl (%) MAX(%) MIN(%)

Grafik 10. Konsentrasi Larutan HCl UHT Filler Line 5 2017

02-J

CAUSTICCONCENTRATION UHT FILLER6

NaOH (%) MAX(%) MIN(%)

Grafik 11. Konsentrasi Larutan NaOH UHT Filler Line 6 2017

02-J

ACID CONCENTRATION UHT FILLER6

HCl (%) MAX(%) MIN(%)

02-J

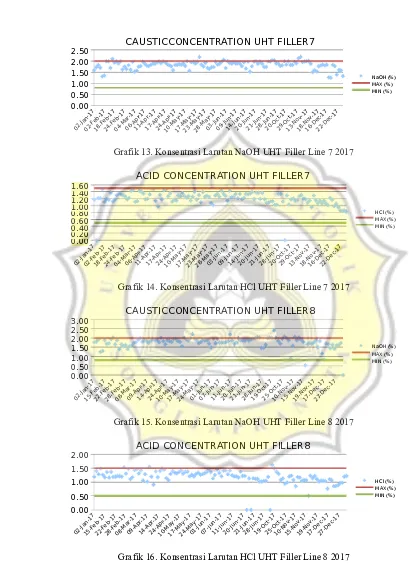

CAUSTICCONCENTRATION UHT FILLER7

NaOH (%) MAX (%) MIN (%)

Grafik 13. Konsentrasi Larutan NaOH UHT Filler Line 7 2017

02-J

ACID CONCENTRATION UHT FILLER7

HCl (%) MAX (%) MIN (%)

Grafik 14. Konsentrasi Larutan HCl UHT Filler Line 7 2017

02-J

CAUSTICCONCENTRATION UHT FILLER8

NaOH (%) MAX (%) MIN (%)

Grafik 15. Konsentrasi Larutan NaOH UHT Filler Line 8 2017

02-J

ACID CONCENTRATION UHT FILLER8

HCl (%) MAX (%) MIN (%)

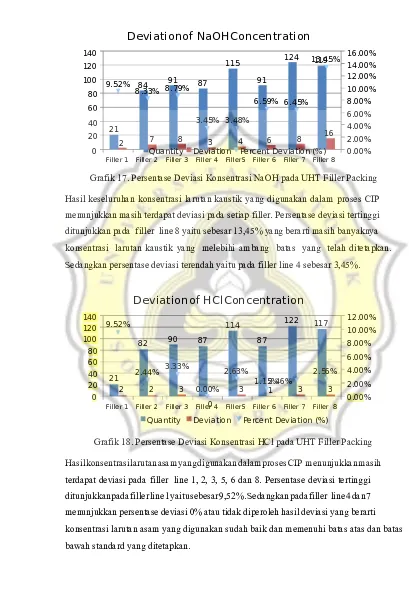

Filler 1 Filler 2 Filler 3 Filler 4 Filler5 Filler 6 Filler 7 Filler 8

0 20 40 60 80 100 120 140

0.00% 2.00% 4.00% 6.00% 8.00% 10.00% 12.00% 14.00% 16.00%

21

84 91 87 115

91

124 119

2 7 8 3 4 6 8 16

9.52%

8.33% 8.79%

3.45% 3.48%

6.59% 6.45% 13.45%

Deviationof NaOHConcentration

Quantity Deviation Percent Deviation (%)

Grafik 17. Persentase Deviasi Konsentrasi NaOH pada UHT Filler Packing

Hasil keseluruhan konsentrasi larutan kaustik yang digunakan dalam proses CIP

menunjukkan masih terdapat deviasi pada setiapfiller. Persentase deviasi tertinggi

ditunjukkan pada filler line 8 yaitu sebesar 13,45% yang berarti masih banyaknya

konsentrasi larutan kaustik yang melebihi ambang batas yang telah ditetapkan.

Sedangkan persentase deviasi terendah yaitu pada filler line 4 sebesar 3,45%.

Filler 1 Filler 2 Filler 3 Filler 4 Filler5 Filler 6 Filler 7 Filler 8

0 20 40 60 80 100 120 140

0.00% 2.00% 4.00% 6.00% 8.00% 10.00% 12.00%

21

82 90 87 114

87

122 117

2 2 3

0

3 1 3 3

9.52%

2.44% 3.33%

0.00% 2.63%

1.15%2.46%

2.56%

Deviationof HClConcentration

Quantity Deviation Percent Deviation (%)

Grafik 18. Persentase Deviasi Konsentrasi HCl pada UHT Filler Packing

HasilkonsentrasilarutanasamyangdigunakandalamprosesCIP menunjukkanmasih

terdapat deviasi padafiller line 1, 2, 3, 5, 6 dan 8. Persentase deviasi tertinggi

ditunjukkanpadafillerline1yaitusebesar9,52%. Sedangkan padafiller line4 dan7

menunjukkan persentase deviasi 0% atau tidak diperoleh hasil deviasi yang berarti

konsentrasi larutan asam yang digunakan sudah baik dan memenuhi batas atas dan batas

2.5. Pembahasan

PT. Frisian Flag Indonesia telah menerapkan proses COP (Cleaning Out Place) dan CIP

(Cleaning In Place) dalam menjaga sanitasi atau kebersihan pada peralatan-peralatan

produksi pengolahan susu. Kedua proses ini bertujuan untuk menjaga performa dari alat

yang digunakan dan kualitas produk itu sendiri. Peralatan UHTfiller packingperlu

disanitasi karena merupakan jalur yang kontak langsung dengan susu dan langsung akan

dikemas. Proses CIP dilakukan secara otomatis dengan menggunakan cleaning agent

dalam membersihkan pengotor-pengotor dari susu yang tertinggal pada peralatan.

Larutanyang berperan sebagaicleaning agent yaitu larutanbasa sepertiNaOH, KOH

dan larutanasam seperti HNO , HCl maupun H3 3PO4 . Cleaning agent yang digunakan

harus memiliki sifat yang dapat melarutkan pengotor secara cepat, non-korosif, non-

toksik, stabil selama penyimpanan, non-caking dan non-dusting, mudah untuk

dilakukan pengukuran, dan ekonomis (Guthrie, 1983). Proses COPmerupakan proses

pembersihanperalatan secara langsungdengan cara pembongkaranalat hingga bagian

dalam. Berbeda halnya dengan proses CIP dimana pembersihan alat tidak perlu

dilakukan pembongkaran sehingga pembersihan dapat berlangsung tanpa campur tangan

manusia. Proses CIP dilakukan dengan mengalirkan air panas, air bersih maupun

kombinasibahan kimiamelaluipipayang berasaldariCIPcentral. Sanitasiyangbaik

dilakukan sebelum dan sesudah proses produksi untuk menjaga hiegenitas peralatan

yang kontak langsung dengan produk.

Menurut Kessler (1981) dalam Wirtanen, et al. (2002), residu susu yang akan

dihilangkan mengandung berbagai komponen didalamnya seperti air, protein, lemak,

laktosa, vitamin, mineral dan milk stone. Protein dan lemak merupakan komponen

paling penting dalam susu. Pada umumnya proses produksi dengan suhu yang tinggi

dan waktu proses yang panjang akan menyebabkan pengotor terserap dan tertinggal

pada permukaan peralatan sehingga akan semakin sulit dibersihkan. Pengotor dalam

industri susu dapat terbagi menjadi 2 macam yaitu pengotor yang larut air dan yang

tidak larutair.Untukpengotoryang larut airdapat berupa gula danmineral,sedangkan

pengotor yang tidak larut air dapat terbagi menjadi 2 yaitu pengotor organik dan

inorganik. Pengotor organik berupa lemak, minyak, protein, grease dan karbohidrat

tinggi seperti contoh karbohidrat dapat bereaksi menyebabkan terjadi reaksi Mailard

atau protein terdenaturasi. Pengotor inorganik dapat berupa mineral dan garam.

Pengotor ini dapat membentukmilk stoneyang dapat menyebabkan kerak yang sulit

untuk dibersihkan. Milk stone terbentuk ketika pemanasan diatas 60 C yang akan o

mengendap pada permukaan tangki maupun pipa dan jika proses terlalu lama akan

berubah warna menjadi putih kecoklatan (Bylund, 1995). Sisa-sisa produk dan pengotor

yang menempel pada permukaan dapat terbentuk karena adanya proses pemanasan UHT

sehingga banyak terjadi reaksi pada kandungan dalam susu yang membentuk matriks

yang kompleks sehingga sulit untuk dihilangkan dengan air biasa.

Proses sanitasi dalam industri susu tidak hanya dilakukan dengan metode CIP saja

melainkan diperlukan proses COPdengan tujuan untuk membersihkan pengotor yang

dapat terlihat secara kasat mata. Proses COP dilakukan secara manual dengan

membongkar bagian-bagian peralatan dan dilakukan pencucian dengan sabun,

perendaman maupun pembilasan dengan air. Sebelum dilakukan pembongkaran,

dilakukan pembilasan dengan air pada seluruh bagian untuk menghilangkan sisa-sisa

susu darifiller maupun pengotor lainnya. Pada bagian peralatan UHTpacking filler

terdapat pembongkaran seluruh bagian-bagian dariaseptic chamberlalu dilakukan

perendaman dalam air dan dicuci dengan busa biasa karena peralatan tersebut terbuat

daristainless steel.Selainitu,pembersihanpadawindow aseptic chamber mesinfiller

dicuci menggunakan busa dengan tekstur permukaan yang halus untuk mencegah

windowstergores-gores oleh busa. Bagian yang terlewati oleh sleeve juga harus

dibersihkantermasukbagianyangkontakdengan produksecaralangsungkarenatetap

terdapat sisa-sisa pengotor ataugrease yang mengendap pada peralatan. Setelah

dilakukan pembersihan dan pengeringan maka peralatan dipasangkan kembali kemudian

dilakukan proses sterilisasi.

ProsesCIP dilakukanpadaUHTfiller karenaperalatanyang digunakansebagianbesar

berupa pipa-pipa, pemanas, separator dan sebagainya yang menjadi transisi susu dengan

kecepatan tinggi sehingga sulit untuk dilakukan pembongkaran (Memisi et al., 2015).

Sistem CIP yang diterapkan padafiller combibloc yaitu sistem CIP central yang

tersendiri di dalamfiller room sehingga dapat dikatakan sebagai independent karena

tidak bergabung bersama CIP central lainnya. Hal ini dikarenakan kebutuhan dari

peralatan yang akan dibersihkan harus segera dilakukan pembersihan dengan CIP

sehinggaapabilaCIP centralberada di pusatakanmemakanwaktuyanglebihpanjang.

CIP centralyangdimilikiolehfiller combiblociniakantetapmenerimalarutancaustic

dan larutan asam yang pekat dari pusat CIP central untuk dilakukan pengenceran

terlebih dahulu sebelum disirkulasikan.

ProsesCIPuntukUHTpacking fillerdapatdibedakan menjadi2jenisyaitu CIP final

danCIPintermediate.ProsesCIPintermediatehanyabolehdilakukanmaksimal1kali

dalamsatutahapan/ siklusproses.ProsesCIPinibiasanya dilakukanpada saat terjadi

kendala ketika prosesfilling sedang berjalan sehingga perlu dilakukan proses CIP

terlebih dahuludalam waktuyanglebihsingkat.SedangkanCIP finaldilakukansetelah

proses produksi atau filling telah selesai dilakukan sehingga proses CIP dapat dijalankan

setelah proses COP selesai. ProsesCIPpadafiller dilakukansetiap kurang lebih24 - 48

jambersamaandenganCIP padaaseptic tankyangbersangkutankarenajalurproduksi

yang saling terhubung. Proses CIP untukpacking fillerterdapat beberapa perbedaan

penggunaanlarutanasamdanperbedaanmetode.ContohnyaCIP untukperalatanfiller

susu kemasan botol maupun carton packdigunakan larutan asam berupa HCl,

sedangkan untuk peralatanfillersusu kental manis kemasan kaleng menggunakan

larutan asam berupa HNO , namun berbeda dengan3 filler susu kental manis kemasan

pouch dimana proses CIP dilakukan tanpa menggunakan larutan asam sehingga dapat

dikatakan bahwa larutan caustic sudah cukup efektif dalam membersihkan peralatan

tersebut.ProsesCIPuntukmesin UHTfiller combi bloc terdiri dari tahap pembilasan

awal, dilanjutkan sirkulasi larutan basa, pembilasan intermediet, sirkulasi asam, dan

pembilasan akhir.

Pre-Rinse / Pembilasan Awal

Proses pembilasan awal bertujuan untuk membilas sisa-sisa produk yang tertinggal pada

permukaanalatterutamadalampipa-pipasaluranyangterlewatiolehsusudariaseptic

tank. Pembilasan awal menggunakan air (reuse water) yang dilakukan selama ±5 menit.

dapat menghemat air yang digunakan (Tamime, 2008). Hal ini dapat membantu

memaksimalkan sirkulasi larutan caustic sehingga larutan caustic tidak mengandung

terlalu banyak kotoran dan larutan dapat di-recovery.

Sirkulasi larutan kaustik

Setelah itu, dilakukandosinglarutan kaustik berupa NaOH yang telah dilakukan

pengenceran terlebih dahulu pada CIP central di filler room hingga konsentrasinya

mencapai0,5-2%,dengan konduktivitaslebihdari70msdantemperatursekitar70 C. o

LarutancausticNaOHdigunakanuntukmembersihkan bahan-bahanorganikdari susu

yang telah mengendap pada saluran pipa filler seperti protein dan lemak. Larutan

caustic akan memecah molekul protein dan menghilangkan asam lemak pada jalur

produksi (Tamime,2008). Menurutteori Chisti&Moo-Young(1994),pembilasanpipa

dengan larutan kaustik dilakukan selama 15-20 menit. Larutan yang telah digunakan

untukproses CIP pertama kali akan masukke dalamdrainkemudianjika konsentrasi

maupun konduktivitasdari larutantelahmemenuhi standardmaka larutan akankembali

ke dalam tangkicaustic.Hal ini dapat disebut sebagairecovery CIP karena larutan

kimiawi yang digunakan tidak terlalu banyak membawa pengotor sehingga dapat

digunakan kembali untuk siklus CIP selanjutnya. Dengan demikian dapat

meminimalkanpemborosanyangterjadiataudapatlebihmenghematbiaya,energidan

juga mengurangi limbah yang mengandung bahan kimiawi tersebut. Prosesrecovery

CIP ini juga berlaku bagi larutan asam pada proses selanjutnya.

Between Rinse / Pembilasan intermediet

Sebelum dilakukan pembilasan dengan larutan asam terlebih dahulu dilakukan

pembilasandenganairselama±2menit.Halinibertujuanuntukmenghilangkanresidu

darilarutancausticpadasaluranpipayangtertinggalsehinggamencegahterjadireaksi

antaralarutan asamdan larutanbasa.Prosespembilasan dengan larutan caustichanya

dapat menghilangkan pengotor organik saja sehingga masih memerlukan bantuan

pembersihan dari larutan asam.

Sirkulasi larutan asam

Tahap berikutnyayaitudosinglarutanasamberupa HCldengan konsentrasiantara0,5-

1,5%, konduktivitas lebih dari 40 ms dan temperature larutan sekitar 60 C. Larutan o

asamHCldigunakanuntukmembersihkanmineralyangmengendappada saluranpipa

sirkulasi larutan asam dilakukan selama ±10 menit hingga semua sisa pengotor telah

larut dalam larutan asam. Larutan asam yang telah digunakan akan masuk ke dalam

drain dan jika telah memenuhi standard akan masuk kembali ke dalam tangki asam.

Final Rinse / Pembilasan akhir

Setelah pembilasan dengan larutan asam kemudian dilakukan pembilasan dengan air

selama ±7 menit. Pembilasan akhir menggunakan air biasa tergantung dari peralatan

yangsedang dibersihkan.Pembilasanakhir inidilakukanuntuk menghilangkan residu

dari larutan asam yang masih tertinggal dalam pipa setelah dilakukan sirkulasi.

Sehingga peralatan yang digunakan bebas dari residu bahan kimiawi dan aman untuk

digunakan proses produksi. Proses terakhir yaitudrainingyang dilakukan selama ±4

menit dandilakukansamplingdengan metode titrasilarutanmenggunakanindikator PP

untuk mengetahui konsentrasi kandungan larutancaustic maupun larutan asam dalam

drain apakah layak untuk dibuang atauperlu dilakukan pengolahan lebih lanjut sebelum

dibuang. Setelah dilakukan seluruh proses CIPmaka dilakukan proses sterilisasi pada

mesin UHT filler combibloc.

Proses Sterilisasi

Proses sterilisasi dilakukan dengan tujuan untuk membunuh mikroorganisme yang

beresiko mengkontaminasi produk susu maupun dalam hal ini untuk menjamin dan

menjaga produk susu agar tidak terkontaminasi larutan kimia yang tertinggal setelah

prosesCOPmaupunCIP.Prosessterilisasidapatdilakukandengan caramenggunakan

suhu tinggi (air panas, air mendidih, steam) dan desinfektan senyawa kimia (klorin,

asam, iodofor, hidrogen peroksida, dll). Desinfektan yang digunakan berupa hidrogen

peroksida (H2O2). Senyawa H2O2 dapat digunakan untuk sterilisasi mesin peralatan yang

sudah disanitasi/ dibersihkan dan telah kering maupun dapat untuk sterilisasisleeve/

carton pack sebelum dilakukan filling. Desinfektan akan disemprotkan ke seluruh

bagianaseptic zone pada mesinfiller. Proses ini membutuhkan waktu selama ±5-7

menit. Untuk sterilisasi bagianpipafillersebagai jalurproduk digunakansteamdengan

suhu tinggi yang akan disemprotkan selama ±15 menit. Dan dilakukan kedua tahap

sterilisasikembali dengan desinfektanH2O2dan steamsuhu 125 C dalam waktuyang o

samaselama30menit(Tamime,2008). SetelahdilakukanprosessterilisasimakaUHT

filler packing dapat digunakan untuk proses produksi selanjutnya. Namun, terdapat

produksikembaliperludilakukanprosessterilisasiulangatauterdapat kendalaselama

proses berlangsung maka dapat dilakukan seterilisasi ulang. Hal ini bertujuan agar

mesin yang digunakan tetap steril dan mencegah adanya sumber kontaminasi yang

dapat mempengaruhi kualitas.

Desinfeksi dengan hidrogen peroksida dengan konsentrasi yang rendah tidak akan

menyebabkan penodaan pada makanan dan memiliki tokisitas yang rendah. Untuk

memastikan produk aman dari desinfektan maka dilakukan pengecekan residu peroksida

terhadap produk susu pertama yang telah melaluifiller menggunakan kertasperoxide

test. Selain itu, juga dilakukan sampling pada produk yang dikemas pertama kali pada

setiapfilleryang beroperasi dengan tes mikoorganisme. Hal ini dikarenakan produk

yang keluar darifillersangat berpotensi terkontaminasi baik dari mikroorganisme

maupundari larutandetergenmakasangat pentingdilakukan pengecekanlebih lanjut.

Sehingga produk yang dihasilkan akan memiliki kualitas yang baik dan umur simpan

yang panjang.

Keberhasilan proses CIP dapat dipengaruhi oleh 4 faktor yaitu konsentrasi larutan,

temperature larutan, waktu sirkulasi dan kecepatan aliran selama proses sirkulasi larutan

(Tamime, 2008). Penggunaan larutan NaOH dapat memutus reaksicross linking dari

protein yang terkandung dalam susu. Senyawa pembersih tersebut memiliki batas

minimum konsentrasi yang harus dicapai untuk meningkatkan efektivitas proses

pembersihan (Guthrie,1983). Namun,jikakonsentrasidarilarutanNaOH terlalu tinggi

melewatibatasatasstandardyangtelahditentukanmakajustrupengotortersebutakan

semakin sulituntuk dibersihkan.Sama halnyadengan penggunaan larutanasamdengan

konsentrasi yangterlalutinggimelebihi standarddapatmempengaruhimaterialpolimer

yangsebagian besardari mesin atauperalatan terbuat daristainless steel. Konsentrasi

larutan kaustik dan asam untuk CIP perlu dilakukan pengukuran.

Suhudapatmempengaruhiefektivitas darilarutan detergen,semakintinggi suhuyang

dicapai maka efektivitas dari larutan juga mengalami peningkatan, namun akan

menyebabkan semakin sulitnya pengotor untuk dibersihkan. Peningkatan suhu dapat

meningkatnya laju reaksi kimia dan solubilitas bahan, dan menurunnya viskositas. Suhu

minimum larutan detergen yang efektif sekitar 5 C lebih tinggi dari titik leleh lemak, o

sedangkan suhu maksimum tergantungdari suhu ketika protein mengalami denaturasi

(Guthrie, 1983). Pada umumnya suhu yang digunakan untuk membersihkan pipa

denganlarutanNaOHyaitupadasuhu60-80 C,sedangkandengan larutanHClsekitar o

60-65oC.

Kecepatanaliranlarutanyangakan disirkulasikanperludipertimbangkandengan gaya

mekanikyangterbentukakibatadanyagesekanantarapipadenganaliranlarutan.Gaya

mekanik tersebut akan menyebabkan larut dan terkikisnya pengotor pada permukaan

dinding peralatan. Untuk meningkatkan aliran larutan perlu dilakukan pemompaan yang

lebih cepat minimal 1,5 m/s sehingga gaya mekanik yang terbentuk akan meningkat.

Jika laju aliran larutan terlalu cepat maka proses pembersihan tidak akan berjalan secara

maksimal,sebaliknyajikaterlalulambat danwaktu yang dibutuhkanterlalu lamamaka

besar kemungkinan terjadi reaksi antara larutan detergen dengan peralatan sehingga

masih terdapat pengotor yang belum ikut terlarut. Jika faktor-faktor tersebut tidak

tercapai maka waktu yang dibutuhkan akan semakin panjang untuk membersihkan

pengotor.Untuk itu,seluruhfaktor keberhasilan prosesCIP iniperludiperhatikan dan

diatur sesuai dengan standard yang telah ditetapkan. Peningkatan waktu yang digunakan

dapat meningkatkan efektivitas proses CIPwalaupun tidak terjadi peningkatan secara

signifikan.

Hasil konsentrasi dari larutan yang telah digunakan selama tahun 2017 menunjukkan

hasilyangberbeda-beda.Halinidikarenakanadanyalarutanyangmembawapengotor-

pengotor lain maupun telah tercampur dengan air sehingga konsentrasi larutan dapat

mengalami peningkatan maupun penurunan persentase. Hasil pada masing-masingfiller

masih terdapat hasil konsentrasi yang melewati batas maksimal. Padafillerline 1 masih

terdapat deviasi baik larutan caustic yang melebihi batas maksimal hingga mencapai

2,11%, sedangkan larutan asam mencapai 3,65%. Untuk fillerline 2 dan 3 tidak berbeda

jauh terdapat deviasi konsentrasi larutan caustic mencapai 2,49% dan 2,51% serta

deviasikonsentrasilarutanasamyangcukuptinggimencapai5,45%.Fillerline4dan

line 6terjadideviasikonsentrasipadalarutancaustic yang mencapai2,20%.Padafiller

mencapai 3,52%. Hasil padafiller7 terdapat deviasi konsentrasi larutan caustic

mencapai2,19%.Padafiller8terdapatdeviasikonsentrasilarutancausticyangkurang

dari standard minimum yaitu 0,52% danjuga melebihi batas maksimumyaitu mencapai

2,41%, dan larutan asam mencapai 1,62%. Hasil tersebut menunjukkan bahwa masih

terdapat konsentrasiyang melebihibatasmaksimum standard yang ditentukanyaitu2%

maupunbatasminimumnyayaitu1,5%sehinggamempengaruhiefektivitasprosesCIP.

Persentase deviasi konsentrasi larutan kaustik selama tahun 2017 masih mencapai

13,45% dan konsentrasi larutan asam mencapai 9,52% maka perlu dikontrol lebih lanjut

sesuai dengan standard sehingga dapat menurunkan persentase deviasi tersebut.

Pengaruh konsentasi larutan detergen terhadap efektivitas proses CIP dapat diartikan

bahwa proses pembilasan dilakukan secara maksimal tanpa meninggalkan sisa dari

pengotor maupun larutan detergen itu sendiri. Sehingga pembilasan dapat dilakukan

dalam satu tahapan proses tanpa adanya kendala yang diakibatkan oleh tinggi rendahnya

konsentrasi larutan detergen. Salah satu kendala yang dapat terjadi yaitu jika konsentrasi

larutan kaustik sangat tinggi maka proses pembilasan intermediet dengan air perlu

dilakukan berulangkaliataudalamkurunwaktu yanglebihlamauntukmenghilangkan

sisa larutan kaustik dan mencegah reaksi antara larutan basa yang tersisa dengan larutan

asam. Hal tersebut dapat mengakibatkan menurunnya tingkat efektivitas proses CIP.

Konsentrasi larutandetergen yangdigunakantelah terstandarisasi denganpertimbangan

jenis material peralatan yang digunakan, ukuran peralatan, karakteristik atau jenis

pengotor dari produk yang diproduksi dan tingkat efektivitas dari larutan tersebut

sehinggamencegahsisa-sisabahankimiapembilasan mempengaruhi peralatanmaupun

produk. Konsentrasi yang melebihi batas standard dapat disebabkan karena adanya

dosinglarutan yang berlebihan atau terlalu banyak sehingga konsentrasi menjadi terlalu

tinggi. Dosing larutan dilakukan karena konsentrasi larutan detergen akan semakin

rendahseiringdenganpenggunaanlarutanuntukpembersihanberulang-ulangsehingga

dilakukan penambahan bahankimia pekatdalam tangkipengenceran.Konsentrasi yang

tinggi dapat meningkatkankebersihan pada peralatan. Namun, jikaterlalu tinggi akan

menyebabkan pemborosan bahan detergen yang digunakan dan juga dapat

menyebabkan kerusakan pada peralatan dengan material tertentu. Sama halnya jika

proses CIP karena kemampuan larutan dalam menghilangkan pengotor menjadi

menurun sehingga memerlukan proses pembersihan ulang dengan larutan detergen

tersebut atau membutuhkan waktu yang lebih lama untuk dosing larutan kembali.

Proses CIP dapat berhasil jika kualitas air sesuai standard, suhu, aliran dan kondisi

turbulansi sesuai, konsentrasi dari detergen dan disinfektan benar, waktu sirkulasi

detergen tepat, tangki detergen dibersihkan untuk mengurangi residu dari produk. Selain

itu,konduktivitasjugamempengaruhiberjalannyaprosesCIP.Sehinggajikasalahsatu

faktortersebuttidaksesuaimakaprosesCIP dapatmengalamikendaladanterhambat.

Padafiller packing combi blocterdapat beberapakendala sepertiterjadinya kerusakan

padaconductivity metersehingga konduktivitasmenunjukkan angka yang sangat tinggi,

hal tersebut menyebabkan proses CIP tidak dapat berjalan atau terhenti hingga

3. KESIMPULAN DAN SARAN

3.1. Kesimpulan

Susu cair UHTmerupakan susu dengan proses pemanasan pada suhu tinggi dalam

waktu singkat dan dikemas dalam kemasan aseptik.

Sanitasi merupakan upaya untuk menjaga kualitas dan keamanan pangan suatu

produk.

Proses COP dan CIP dilakukan dengan tujuan untuk menghilangkan pengotor pada

peralatan yang dapat menjadi sumber kontaminasi produk.

Tahap proses CIP filler combibloc meliputi pembilasan awal, sirkulasi larutan basa,

pembilasan intermediet, pembilasan larutan asam, pembilasan akhir, dan sterilisasi.

Konsentrasi larutan detergen yang lebih dari maksimal disebabkan oleh dosing

larutan detergen terlalu banyak.

Hasil konsentrasi larutan baik basa maupun asam pada tahun 2017 masih terdapat

deviasi yang tidak sesuai dengan standard.

Hasil konsentrasi yang tinggi dapat meningkatkan efektivitas CIP namun terdapat

pemborosan bahan detergen.

Hasil konsentrasi yang rendah dapat menurunkan efektivitas CIP akibat pembersihan

oleh larutan tidak bekerja secara maksimal.

3.2. Saran

Berdasarkan perolehan data tahun 2017 masih terdapat hasil konsentrasi larutan

detergen yang melebihi batas maksimal dan minimal dari standard yang telah ditetapkan

sehingga dibutuhkan standarisasi kembali maupun dilakukan validasi untuk memastikan

bahwa proses CIP berjalan dengan baik dan optimal. Selain itu, dapat dilakukan

monitoring pada parameter atau faktor yang mepengaruhi berjalannya proses CIP

sehingga hasil yang diperoleh dapat memenuhi batas standard yang ditentukan dan

efektivitas proses CIPdapat semakin meningkat. Untuk memastikan bahwa CIPyang

dilakukan telahefektif makaperludilakukan tahapselanjutnya yaitu verifikasiterhadap

produk susu cair UHT seperti dengan pengecekanfirst packing yang telah diterapkan

olehPT.FrisianFlagIndonesia,namunprosesverifikasimasihbelum dilakukansecara

4. DAFTAR PUSTAKA

Bylund, G., 1995. Dairy Processing Handbook . Sweden: Tetra Pak Processing Systems.

Diakses dari: http://197.14.51.10:81/pmb/AGROALIMENTAIRE/Lait%20et

%20derives/Dairy%20Processing%20Handbook.PDF

Chisti, Y. & Moo-Young, M., 1994. Cleaning In Place System For Industrial Bioreactors:

Design, Validation and Operation. Journal Industry Microbiology, 13, pp.201-07.

Diakses dari: http://www.massey.ac.nz/~ychisti/CIP.pdf

Early, R., 1998. The Technology of Dairy Products. 2nd ed. New York, USA: Blackie

Academic & Profesional. Diakses dari: https://books.google.co.id/books?

hl=en&lr=&id=BuR28Y-S4SMC&oi=fnd&pg=PR11&dq=The+Technology+of+Dairy+Products+Ralph+early+sc

holars&ots=9ku2-QtdPf&sig=6kw7jeC7iYstPWBn-YbrEk7yJtM&redir_esc=y#v=onepage&q=The%20Technology%20of%20Dairy

%20Products%20Ralph%20early%20scholars&f=false

Guthrie, R.K., 1983. Food Sanitation 2nd Edition. Westport, Connecticut: The AVI

Publishing Company, Inc.

Kessler, H.G., 1981. Food Engineering and Dairy Technology. Dalam Wirtanen, G., et al.

2002. Evaluation of Sanitation Procedures For Use In Dairies. VTT Technical Research

Centre. Finland. Diakses dari: https://www.vtt.fi/inf/pdf/publications/2002/P481.pdf

Krishnan, S., Bhosale, R. & Singhal, R.S., 2005. Microencapsulation of Cardamom

Oleoresin:EvaluationOf Blendsof Gum Arabic, Maltodextrinand Modified Starchas

Wall Materials. Elsevier, pp.95-102. Diakses dari:

https://www.deepdyve.com/lp/elsevier/microencapsulation-of-cardamom-oleoresin-evaluation-of-blends-of-gum-R05L0AubEo

Memisi, N. etal., 2015.CIP Cleaning Processes In Dairy Industry. Serbia: Procedia Food

Science. Diakses dari:

https://www.researchgate.net/profile/Jelena_Babic4/publication/283895959_CIP_Cleani

ng_Processes_in_the_Dairy_Industry/links/566173ba08ae15e7462c5203/CIP-Cleaning-Processes-in-the-Dairy-Industry.pdf?origin=publication_detail

Tamime,A.Y., 2008.Cleaning In Place: Dairy Foods And Beverage Operations. Oxford:

Blackwell Science Ltd. Diakses dari:http://lib.dtc.ac.th/ebook/Hotel/Cleaning%20in

Walstra, P., Wouters, J. T., & Geurts, T. J. (2006).Dairy Science and Technology Second

Edition. Boca Raton: CRC Press. Diakses dari:

http://197.14.51.10:81/pmb/AGROALIMENTAIRE/Lait%20et%20derives/Dairy