TUGAS AKHIR TF - 1 4 1 5 8 1

ANALISIS KINERJA SISTEM PENGENDALIAN

TEKANAN DAN LEVEL PADA

GAS SCRUBBERPV- 3 7 0 0 DI JOINT OPERATING BODY

PERTAMINA – PETROCHINA JAWA TIMUR

Prayogo Kukuh Rindiart o NRP. 2412100119

Dosen Pembimbing:

Dr. Ir. Tot ok Soehart ant o, DEA.

JURUSAN TEKNIK FISIKA Fakul t as Teknol ogi Indust ri

FINAL PROJECT – TF 1 4 1 5 8 1

PRESSURE AND LEVEL CONTROL SYSTEM

PERFORMANCE ANALYSYS OF GAS SCRUBBER

PV- 3 7 0 0 AT JOINT OPERATING BODY

PERTAMINA – PETROCHINA EAST JAVA

Prayogo Kukuh Rindiart o NRP. 2412100119

Supervisor:

Dr. Ir. Tot ok Soehart ant o, DEA.

DEPARTMENT OF ENGINEERING PHYSICS Facul t y of Indust rial Technol ogy Inst it ut Teknologi Sepuluh Nopember Surabaya 2016

ANALISIS KINERJA SISTEM PENGENDALIAN TEKANAN DAN LEVEL PADA GAS SCRUBBER PV-3700

DI JOINT OPERATING BODY PERTAMINA – PETROCHINA, JAWA TIMUR

Oleh:

Prayogo Kukuh Rindiarto NRP. 2412100119

Surabaya, Juni 2016 Mengetahui/Menyetujui

Pembimbing

Dr. Ir. Totok Soehartanto, DEA. NIP. 19600901 198701 1 001

Ketua Jurusan Teknik Fisika FTI – ITS

Agus Muhammad Hatta, S.T., M.Si., Ph.D NIP. 19780902 200312 1 002

ANALISIS KINERJA SISTEM PENGENDALIAN TEKANAN DAN LEVEL PADA GAS SCRUBBER PV-3700

DI JOINT OPERATING BODY PERTAMINA – PETROCHINA, JAWA TIMUR

TUGAS AKHIR

Diajukan untuk Mememnuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik pada

Bidang Studi Rekayasa Instrumentasi dan Kontrol Program Studi S-1 Jurusan Teknik Fisika

Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember

Oleh:

PRAYOGO KUKUH RINDIARTO NRP. 2412100119

Disetujui oleh Tim Penguji Tugas Akhir :

ANALISIS KINERJA SISTEM PENGENDALIAN TEKANAN DAN LEVEL PADA GAS SCRUBBER PV-3700

DI JOINT OPERATING BODY PERTAMINA – PETROCHINA JAWA TIMUR

Nama Mahasiswa : Prayogo Kukuh Rindiarto

NRP : 2412100119

Jurusan : Teknik Fisika FTI – ITS

Dosen Pembimbing : Dr. Ir. Totok Soehartanto, DEA.

Abstrak

Abstrak—Scrubber PV-3700 adalah separator dua fasa

yang memisahkan fraksi liquid yang terkandung dalam gas alam. Pengendali pada PV-3700 memiliki dua manipulated

variable (MV) laju aliran output gas QGout dan liquid QLout

dengan dua variabel proses (PV) tekanan gas dan level

kondensat. Deviasi laju aliran input Qin dan temperatur

dianggap sebagai disturbance bagi sistem. Perubahan

temperatur berbanding lurus dengan jumlah fraksi mol gas dan berbanding terbalik dengan fraksi mol liquid. Hasil

respon dinamik didapat pengaruh disturbance laju aliran

masukan dan temperatur terhadap perubahan tekanan lebih besar dibandingkan terhadap perubahan level yang diakibatkan oleh fraksi gas yang lebih dominan dibandingkan liquid. Uji performansi pengendalian tekanan dengan disturbance laju aliran input 6.5 mmscfd diperoleh nilai maximum undershoot sebesar 1.4995 % dan pada uji pengendalian level dengan disturbance 6.5 mmscfd diperoleh maximum undershoot sebesar 0.0183 %.

Kata Kunci: disturbance, fraksi gas dan liquid, gas-kondensat,

PRESSURE AND LEVEL CONTROL SYSTEM PERFORMANCE ANALYSYS OF GAS SCRUBBER PV-3700

AT JOINT OPERATING BODY PERTAMINA – PETROCHINA EAST JAVA

Name of Student : Prayogo Kukuh Rindiarto

NRP : 2412100119

Department : Teknik Fisika FTI – ITS

Supervisor : Dr. Ir. Totok Soehartanto, DEA.

Abstract

Abstract—Scrubber PV-3700 is a 2 phase separator vessel that is operated to separate gas and liquid fraction in natural gas. Control system in this separator have two manipulated variable (MV) which is gas flow rate in upstream scrubber and liquid flow rate in downstream. These two variables are changed to control the process variables (PV) which is gas pressure and condensate level. Meanwhile the input flow rate and gas-condensate’ temperature considered as a disturbances for control system. From the simulation result indicates that change of temperature’s increase will follow by increase of gas flow rate and decrease of liquid flow rate. The deviation of pressure from its set-point significanly than level’s deviation when disturbance are given. This is because the fraction ratio of gas and liquid that gas more domminated than liquid in inlet gas condensate. Disturbance’s test result with 6.5 mmscfd get 1.4995 % of maximum overshoot in pressure control and 0.0183 % of maximum undershoot in level control.

vii

KATA PENGANTAR

Puji syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa yang telah melimpahkan karunianya sehingga penulis dapat menyelesaikan tugas akhir dan laporan ini dengan judul

“ANALISIS KINERJA SISTEM PENGENDALIAN

TEKANAN DAN LEVEL PADA GAS SCRUBBER PV-3700 DI JOINT OPERATING BODY PERTAMINA – PETROCHINA JAWA TIMUR”.

Dalam menyelesaikan tugas akhir terdapat beberapa pihak yang telah memberi bantuan dan dukungan sehingga penulis dapat menyelesaikannya dengan baik dan lancar. Untuk itu penulis ingin mengucapkan terima kasih kepada semua pihak yang telah terlibat dalam penyelesaian tugas akhir, terutama kepada :

1. Orang tua (Bapak Daryoto dan Ibu Rini) tercinta yang telah memberikan motivasi, semangat dan segala bantuan yang sangat penulis sayangi.

2. Bapak Dr. Ir. Totok Soehartanto, DEA. selaku pembimbing tugas akhir. Terima kasih atas bimbingan dan arahan yang telah diberikan selama penulis melaksanakan penelitian Tugas Akhir.

3. Bapak Dr. Ir. Ali Musyafa’, M.Sc dan Hendra Cordova, ST., MT selaku dosen penguji saat seminar dan sidang Tugas Akhir.

4. Bapak Agus Muhamad Hatta, ST., MT., Ph.D. selaku

Ketua Jurusan Teknik Fisika FTI – ITS.

5. Bapak Amma Muzayyin selaku pembimbing lapangan

Tugas Akhir dan supervisor di departemen Production

JOB – PPEJ. Terima kasih atas ilmu dan ketersedian Bapak dalam membimbing.

viii

7. Teman seperjuangan dan sepembimbingan Dionisius dan Asrori yang telah memberikan banyak bantuan dan motivasi kepada penulis dalam menyelesaikan tugas akhir.

8. Asisten Laboratorium Rekayasa Bahan Teknik Fisika

FTI – ITS. Terima kasih telah mengizinkan penilis mengerjakan tugas akhir di ruang asisten.

9. Teman-teman Teknik Fisika ITS Angkatan 2012.

Terima kasih atas waktu-waktu yang telah kita habiskan bersama

Mengingat masih banyaknya kekurangan dan kesalahan dalam penulisan laporan tugas akhir ini, penulis memohon maaf yang sebesar-besarnya serta mengharap kritik dan saran dari semua pihak yang membaca laporan ini. Akhirnya, semoga laporan ini dapat bermandaat dan dapat menambah wawasan pengetahuan bagi pembaca maupun penulis sendiri.

Surabaya, 20 Juli 2016

1.3.Batasan Masalah ... 1.4.Tujuan...

BAB II TINJAUAN PUSTAKA...

2.1.Prinsip Kerja Scrubber... 2.2.Sistem Gas Liquid Cylindrical Cyclone... 2.3.Gas Kondensat... 2.4.Compressibility Factor...

x

3.7.Variasi Parameter Input Gas Kondensat... 3.8.Validasi Model... 33 34

BAB IV HASIL DAN PEMBAHASAN...

4.1.Uji Open Loop Sistem...

4.2.Uji Closed Loop Sistem...

37

37 41

BAB V PENUTUP...

5.1.Kesimpulan... 5.2.Saran...

55

55 55

DAFTAR PUSTAKA... 57

xi

DAFTAR GAMBAR

Gambar 2.1 Gas-Liquid Separator 6

Gambar 2.2 Skema Sistem Kontrol Separasi Gas-Liquid

GLCC 7

Gambar 2.3 Diagram Blok Sistem Kontrol GLCC 8

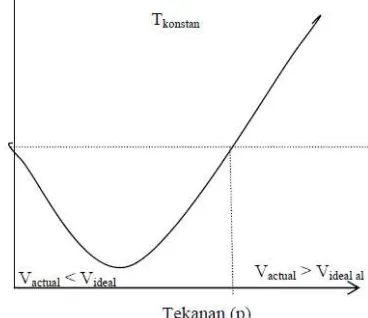

Gambar 2.4 Diagram Fungsi Faktor Z pada P dan T

konstan 9

Gambar 2.5 Diagram Blok PID 12

Gambar 2.6 Aksi Control Valve 14

Gambar 2.7 Bentuk Umum Control Valve 14

Gambar 2.8 Tampilan Aspen HYSYS 17

Gambar 3.1 Diagram Alir Pengerjaan Tugas Akhir 19

Gambar 3.2 Piping and Instrumentation Diagram (P&ID)

Scrubber PV-3700 24

Gambar 3.3 Stream inlet PV-3700pada HYSYS 25

Gambar 3.4 Process Flow Sheet Diagram Scrubber

PV-3700pada HYSYS 26

Gambar 3.5 Diagram Blok Model Plant Scrubber

PV-3700 30

Gambar 3.6 Diagram Sistem Pengendalian Tekanan dan

Level Scrubber PV-3700 33

Gambar 4.1 Pengaruh temperatur terhadap fraksi mol inlet

fasa gas dan liquid 38

Gambar 4.2 Uji perubahan temperatur inlet tanpa

pengendali terhadap tekanan dan level 39

Gambar 4.3 Grafik Open loop dengan pembebanan

disturbance flowrate inlet terhadap tekanan

dan level

41

Gambar 4.4 Grafik respon tekanan terhadap disturbance

laju aliran inlet 43

Gambar 4.5 Grafikrespon level terhadap disturbance laju

aliran inlet 43

Gambar 4.6 Grafik respon tekanan terhadap disturbance

xii

Gambar 4.7 Grafik respon level terhadap disturbance

temperatur 46

Gambar 4.8 Respon disturbance laju aliran input 7.3 dan

7.5 MMSCFD dengan jeda 10 detik 49

Gambar 4.9 Respon disturbance laju aliran input 7.3 dan

6.9 MMSCFD dengan jeda 10 detik 50

Gambar 4.10 Respon disturbance temperatur 105 dan

1100F dengan jeda 10 detik 52

Gambar 4.11 Respon disturbance temperatur 105 dan 950F

xiii

DAFTAR TABEL

Tabel 3.1 Rincian Data Spesifikasi Scrubber PV-3700 22

Tabel 3.2 Komposisi Gas Inlet Scrubber 23

Tabel 3.3 Spesifikasi Aktuator LCV-3715 31

Tabel 3.4 Spesifikasi Aktuator PCV-3717 31

Tabel 3.5 Validasi Hasil Perhitungan dengan Simulasi 34

Tabel 4.1 Parameter Performansi Pengendali Tekanan saat diberi disturbance laju aliran input

44

Tabel 4.2 Parameter Performansi Pengendali Level saat diberi disturbance laju aliran input

44

Tabel 4.3 Parameter Performansi Pengendali Tekanan saat diberi disturbance temperatur

47

Tabel 4.4 Parameter Performansi Pengendali Level saat diberi disturbance temperatur

47

Tabel 4.5 Parameter Performansi Pengendali Tekanan saat diberi disturbance laju aliran input berulang

51

Tabel 4.6 Parameter Performansi Pengendali Level saat diberi disturbance laju aliran input berulang

51

Tabel 4.7 Parameter Performansi Pengendali Tekanan saat diberi disturbance temperatur berulang

53

Tabel 4.8 Parameter Performansi Pengendali Level saat diberi disturbance temperatur berulang

xiv

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dalam proses pengolahan gas terdapat beberapa stage yang harus dilalui. Umumnya gas yang akan diproses diperoleh dari gas outlet pada separator. Gas keluaran separator didinginkan di heat exchanger. Kemudian gas tersebut dilewatkan melalui scrubber agar menghilangkan fasa liquid untuk selanjutnya dibawa menuju kompresor [1].

JOB Pertamina – Petrochina East Java merupakan salah satu lapangan produksi minyak dan gas yang beroperasi di Indonesia. Dalam sebuah industri minyak dan gas bumi, produksi gas bumi yang berkualitas sangat diperlukan untuk proses pengolahan selanjutnya di kilang. Pada proses pengolahan gas di JOB-PPEJ, gas outlet separator dimasukkan ke dalam gas cooler untuk diturunkan temperaturnya menyebabkan fluida yang terkandung dalam gas mengalami kondensasi. Setelah didinginkan kemudian Gas dimasukkan ke dalam sour gas scrubber untuk dipisahkan

kondensatnya [2].

Scrubber merupakan bagian dari unit Gas Sweetening yang

berfungsi untuk memisahkan fraksi berat yang terikut ke dalam gas [2]. Di dalam scrubber fasa liquid yang terbawa dalam aliran gas akan dipisahkan sehingga diperoleh dry gas yang bebas liquid

[3]. Cairan (liquid) yang tertinggal di dalam scrubber sebagai kondensat dapat dijadikan nilai tambah produk dimana semakin banyak jumlah gas yang dikeringkan maka semakin banyak kondensat yang didapat [2].

Salah satu gas scrubber di JOB-PPEJ yang sangat vital

adalah PV-3700 yang bekerja memisahkan fasa gas dan liquid dari campuran gas-kondensat hasil pendinginan gas alam keluaran

cooler AC-3050. Prinsip pemisahannya yaitu berdasarkan gravity settling. Pada unit ini dihasilkan produk upstream yaitu gas yang

dijual ke PT. Gasuma dan produk downstream yang berfasa liquid

kondensat memiliki karakteristik yaitu mengandung komposisi farksi berat hidrokarbon dan gas-oil ratio yang tinggi [4].

Namun cooler yang terdapat pada JOB-PPEJ bekerja

berdasarkan mode pengendali ON-OFF sehingga temperatur pendinginan output yang masuk ke scrubber dapat bervariasi.

Variasi ini dimungkinkan dapat mempengaruhi proses separasi gas dan kondensat sehingga diperlukan analisis terhadap kinerja scrubber PV-3700 [2].

Analisis kinerja adalah penyelidikan dan penilaian terhadap kemampuan kerja atau unjuk kerja suatu peralatan atau komponen untuk mengetahui keadaan aktual yang sebenarnya. Dalam hal ini keadaan yang diamati yaitu variabel proses tekanan gas dan level kondensat di dalam scrubber. Sedangkan kinerja yang diteliti yaitu unjuk kerja sistem pengendalian variabel proses yang dilakukan melalui uji pemberian disturbance.

Dalam tugas akhir ini akan dilakukan penelitian mengenai analisis kinerja pengendalian tekanan gas dan level kondensat

pada Gas Scrubber PV-3700 dalam memisahkan gas dan

kondensat terhadap variasi perubahan variabel proses antara lain temperatur pendinginan dan flow rate gas-kondensat yang masuk.

1.2 Rumusan Masalah

Berdasarkan latar belakang diatas maka permasalahan yang diangkat dalam tugas akhir ini adalah sebagai berikut:

1. Bagaimana kinerja operasional scrubber PV-3700 dalam

memisahkan gas dan kondensat jika terjadi perubahan variabel laju aliran input dan temperatur gas kondensat? 2. Bagaimana kinerja sistem pengendalian tekanan dan level

pada scrubber PV-3700 jika terjadi perubahan laju aliran

gas-kondensat yang masuk dan temperatur?

1.3 Tujuan

Tujuan dilakukannya tugas akhir ini adalah sebagai berikut: 1. Mendapatkan kinerja operasional/karaktersitik scrubber

3

2. Mengetahui kinerja sistem pengendalian tekanan dan level pada scrubber PV-3700 saat terdapat disturbance.

1.4 Batasan Masalah

Batasan masalah dalam tugas akhir ini antara lain:

1. Scrubber yang digunakan sebagai objek studi adalah PV-3700 di CPA JOB-PPEJ.

2. Parameter spesifikasi inlet gas PV-3700 menggunakan data operasional harian dari CPA Joint Operating Body Pertamina–Petrochina di Tuban.

3. Simulasi proses pemisahan gas-kondensat menggunakan

HYSYS dengan model termodinamika Soave Redlich Kwong

(SRK).

4. Disturbance yang ditetapkan yaitu laju aliran masukan gas

Halaman ini sengaja dikosongkan

BAB II

TINJAUAN PUSTAKA

Bab ini berisi teori dasar yang melandasi alur berpikir dalam menyelesaikan permasalahan dan mencapai tujuan dari penelitian tugas akhir ini. Teori – teori tersebut mencakup hal – hal yang mendukung dan menjadi dasar rujukan dalam tugas akhir. Pengambilan dasar teori berasal dari text book, jurnal ilmiah, Manual Book yang di akses dari perpustakaan perusahaan tempat

penulis mengambil data. Pembuatan model proses dengan mengambil beberapa asumsi/pendekatan yang didasarkan pada berbagai referensi juga disajikan dalam bab ini.

2.1 Prinsip Kerja Scrubber

Scrubber atau yang biasa dikenal sebagai Two-phase Separator atau Gas-Liquid Separator merupakan peralatan yang

bekerja untuk menjernihkan gas dari kondensat yang masih tercampur di dalam gas agar dihasilkan produk sesuai permintaan pembeli. Scrubber dapat memiliki bentuk vertikal maupun horizontal yang terpasang di unit-unit pengolahan gas [5]. Khusus

untuk vertical scrubber digunakan untuk memisahkan liquid dari

aliran dengan gas-to-liquid ratio yang tinggi [6].

Proses pemisahan/separasi dua fasa gas-liquid sering dilakukan dalam berbagai macam industri seperti industri nuklir, kimia dan perminyakan dimana proses pemisahannya dapat berdasarkan gaya gravitasi dan sentrifugal [7]. Syarat-syarat separasi dapat dilakukan yaitu [8]:

1. sebelum memasuki separator harus sudah terbentuk fasa liquid dan fasa vapor

2. komponen-komponen yang akan dipisahkan harus memiliki

Gambar 2.1 Gas-Liquid Separator [9]

2.2 Sistem Gas Liquid Cylindrical Cyclone (GLCC)

Separator dua fasa yang umumnya sering digunakan yaitu jenis separator cyclone [7]. Fasa liquid yang memiliki fraksi berat

akan terdorong secara radial menuju dinding cylinder jatuh ke

bagian dasar sedangkan fasa gas yang lebih ringan akan bergerak menuju pusat cyclone dan terbawa keluar menuju bagian atas

kolom GLCC.

Penerapan separator GLCC dapat digunakan dalam aplikasi metering fasa gas dan liquid dalam aliran atau dalam proses separasi gas dan liquid. Pada GLCC yang diterapkan dalam separasi memiliki pengendali level liquid dan/atau tekanan gas untuk mencegah adanya liquid yang terbawa aliran gas atau gas yang terbawa aliran liquid. GLCC memiliki dua control valve

sebagai aktuator yang terdapat pada outlet gas (GCV) dan liquid

7

Gambar 2.2 Skema Sistem Kontrol Separasi Gas-Liquid GLCC

[11]

Berdasarkan gambar 2.2 pada separator GLCC terdapat input aliran multi-fasa gas-liquid dan output single phase yaitu

masing-masing pada gas outlet dan liquid outlet. Sensor level dan sensor

Gambar 2.3 Diagram Blok Sistem Kontrol GLCC [11]

2.3 Gas Kondensat

Gas kondensat adalah campuran hidrokarbon yang memiliki rasio perbandingan antara fasa gas dengan oil yang tinggi [12]. Berat molekul yang tinggi disebabkan oleh adanya fraksi hidrokarbon berat yang terkandung di dalamnya. Karakteristik fasa liquid sangat bergantung pada keadaan termodinamik campuran hidrokarbon [12]. Perlakuan gas kondesat dengan melakukan penurunan tekanan akan menyebabkan penurunan densitas dan sebaliknya. Namun sebaliknya jika temperatur gas kondensat diturunkan maka densitasnya yang akan meningkat dan sebaliknya. Jika gas kondensat ini diproduksi akan berubah menjadi dua fasa yaitu gas dan liquid apabila tekanannya diturunkan hingga dibawah titik embun (dew point) [13].

Kandungan hidrokarbon pada campuran gas kondensat didominasi oleh metana, etana, serta sejumlah kecil fraksi propana, butana, pentana, heksana dan heksana plus (C6+). Dalam analisis komponen hidrokarbon, C6+ didefinisikan sebagai komponen terakhir yang terdiri dari fraksi berat hidrokarbon setelah heptana.

9

Compressibility factor adalah ukuran deviasi perilaku dari

real gas terhadap properties gas ideal[14]. Gas ideal adalah gas yang

memiliki densitas relatif rendah serta memenuhi persamaan keadaan gas yang menghubungkan properti tekanan (P), temperatur (T) dan volum (V) pada keadaan tertentu.

(2.1) Khusus untuk udara persamaan gas ideal berlaku dan akurat pada jangkauan tekanan hingga 3000 kPa pada temperatur ruang dan temperatur hingga -1300C pada tekanan atmosfer. Gas pada tekanan relatif tinggi (umumnya >4Mpa) dan temperatur dekat dengan temperatur jenuh memiliki penyimpangan terhadap persamaan gas ideal[15]. Penyimpangan tersebut sangat bergantung oleh komposisi, tekanan dan temperatur gas sehingga untuk mengoreksi asumsi-asumsi pada gas ideal disertakan variabel

compressibility factor (Z) sebagai faktor koreksi pada persamaan

keadaan gas ideal[14].

Gambar 2.4 DiagramFungsi Faktor Z pada P dan T konstan

tetap tetapi tergantung dari perubahan komposisi, tekanan dan temperatur[13]. Secara matematis compressibility factor dinyatakan dengan:

(2.2) Pada industri minyak dan gas, perhitungan faktor Z sangat penting dan diperlukan dalam proses pengiriman dan penjualan natural gas untuk melakukan pengukuran laju aliran volume gas.

Ketidakakuratan pengukuran compressibility factor dapat

menghasilkan error pada volume flow metering sehingga dapat

menyebabkan kerugian dari sisi pembeli maupun penjual [14]. Perhitungan compressibility facor dapat dilakukan dengan metode

empiris, korelasi dan persamaan keadaan gas. Hubungan Z dengan persamaan keadaan gas ideal yaitu sebagai berikut [16]:

(2.3) Keterangan:

P = tekanan (Pascal) V = volume gas (m3) nG = mol gas (mol)

R = konstanta gas universal (8,314 J/mol-K) T = temperatur (K)

Z = compressibility factor

Perhitungan empiris compressiblility factor menurut

American Gas Association (AGA) dapat dinyatakan dalam

hubungan densitas massa (ρ) dan molar (d) [17].

(2.4)

(2.5) Massa molar pada persamaan (2.5) adalah massa molar dari campuran gas yang dihitung berdasarkan komposisi dari masing-masing fraksi.

∑

(2.6)Subtitusi persamaan (2.5) dan (2.6) ke persamaan (2.1) sehingga didapat persamaan hubungan densitas massa dan molar terhadap

11

(2.7)

(2.8)

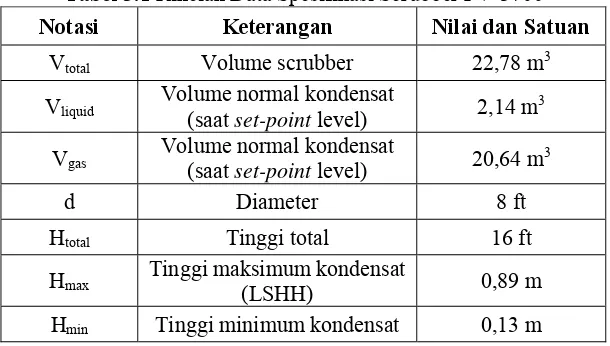

2.5 Pengendali Proportional Integral Derivative (PID)

Pengendali PID adalah suatu algoritma pengendalian yang bekerja untuk menghitung besarnya koreksi yang diperlukan dalam suatu kontroler atau alat pengendali untuk mengendalikan sebuah proses. Pengendali PID terdiri dari pengendali proportional (P), integral (I) dan derivative (D). Setiap kekurangan dan kelebihan

dari P, I dan D dapat saling menutupi dengan menggabungkan ketiganya secara paralel menjadi pengendali PID [18].

Pengendali Proportional

Pengendali proportional memiliki keluaran yang sebanding

dengan besarnya sinyal error. Dengan kata lain dapat

dikatakan bahwa keluaran pengendali proportional merupakan

perkalian antara konstanta proportional (Kp) dengan masukan sinyal error (e). Kp menunjukkan nilai faktor penguatan terhadap sinyal kesalahan. Perubahan pada sinyal masukan menyebabkan sistem secara langsung mengubah keluarannya sebesar konstanta pengalinya [18].

Pengendali Integral

Pengendali integral berfungsi agar respon dinamik sistem

memiliki error steady state (ess) sama dengan nol. Pengendali

integral memiliki karakteristik seperti operasi integral karena

keluaran pengendali ini merupakan penjumlahan terus menerus dari perubahan masukannya. Jika sinyal kesalahan tidak mengalami perubahan, keluaran akan menjaga keadaan seperti sebelum terjadinya perubahan masukan[18].

Pengendali Derivative

Pengendali derivative memiliki karakteristik seperti operasi

masukan pengendali maka mengakibatkan perubahan respon yang sangat besar dan cepat.

Secara keseluruhan elemen pengendali PID bertujuan untuk mempercepat respon sebuah sistem, menghilangkan offset dan

menghasilkan perubahan awal yang besar.Gambar 2.5merupakan

diagram blok pengendali PID yang dipasang secara paralel. Respon pengendali PID sangat dipengaruhi oleh kontribusi penyetelan atau tuning konstanta Kp, Ti, dan Td [18].

Gambar 2.5 Diagram Blok PID [18]

Respon dinamik sistem terhadap waktu terdiri dari dua yaitu respon transien dan respon steady state. Respon sistem saat

diberikan perubahan sinyal input atau disturbace/load dari keadaan

awal menuju ke keadaan akhir yang baru disebut dengan respon transien. Sedangkan respon steady state terjadi ketika output sistem

mendekati nilai tertentu pada. Untuk mengukur kualitas respon

transien dalam mencapai keadaan steady state digunakan

parameter penilaian antara lain: rise time (tr), delay time (td), peak time (tp), settling time (ts), dan maximum overshoot (Mp)[19].

2.6 Sensor Tekanan dan Level

Model fungsi alih pressure transmitter dan level transmitter

13

merupakan persamaan fungsi alih orde satu pressure transmitter

[18].

_

(2.9)(2.10) GPT dan GLT merupakan gain dari pressure transmitter dan level transmitter serta τ adalah time constant.

_

(2.11)(2.12)

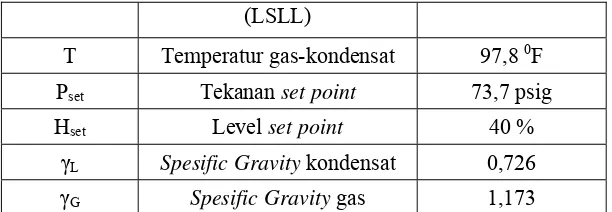

2.7 Control Valve

Control valve bertugas melakukan langkah koreksi terhadap

variabel termanipulasi sebagai hasil akhir dari sistem pengendalian. Control valve merupakan salah satu elemen

pengendali akhir (final element control) yang paling umum

digunakan[18].

2.9.1 Jenis-Jenis Control Valve

Berdasarkan aksinya control valve dibedakan menjadi dua

macam, yaitu :

Air to Open (ATO)

ATO adalah kondisi posisi valve yang pada saat normal

terbuka (open) dan ketika mendapatkan sinyal kendali

masukan (4 – 20 mA atau 3 – 15 psig) posisi valve menutup

secara proporsional dengan sinyal kendali tersebut. Air to Close (ATC)

ATC adalah kondisi posisi valve yang pada saat normal

tertutup (close) dan ketika mendapatkan sinyal kendali

masukan (4 – 20 mA atau 3 – 15 psig) posisi valve membuka

Gambar 2.6 Aksi Control Valve

Ada beberapa jenis tipe control valve, seperti globe valve, ball valve, butterfly valve, dan gate valve. Gambar 2.10 di bawah ini

menggambarkan bentuk umum control valve[18].

Gambar 2.7 Bentuk Umum Control Valve[18]

2.9.2Laju Aliran pada Control Valve

Laju aliran discharge dari control valve ditentukan oleh

koefisien kapasitas flow liquid (Cv) yang besarnya dapat bervariasi tergantung dari ukuran dan jenis valve. Nilai Cv dari suatu valve

15

Cv = koefisien kapasitas flow liquid ɣL = spesific gravity liquid

ɣG = spesific gravity gas

ΔP = P-Pout = pressure drop (psia)

Cv menyatakan banyaknya volum air dalam satuan U.S gallon pada suhu standar 600 F yang mengalir melewati valve ketika terjadi pressure drop antara masukan dengan discharge sebesar 1 psia.

Sedangkan untuk fluida berupa gas, nilai koefisien kapasitas alirannya dinyatakan dengan nilai Cg [20]. Persamaan sizing valve untuk fluida gas dapat dinyatakan dengan persamaan di bawah ini.

∆ (2.14)

2.9.3Fungsi Alih Control Valve

Model fungsi alih control valve didapatkan dengan pendekatan

fungsi alih orde satu. Dibawah ini merupakan persamaan fungsi alih orde satu control valve[18].

(2.15)

(2.16)

Perhitungan time constant dilakukan pada persamaan 2.17 dibawah

ini

dengan Tv adalah waktu stroke, ∆V adalah perfeksional terhadap

posisi control valve, dan Rv merupakan perbandingan konstanta

waktu inferent terhadap waktu stroke.

2.8 Software HYSYS

Hysys adalah perangkat lunak process engineering yang

digunakan dalam simulasi unit proses atau multi unit proses yang terintegrasi, intuitive, iterative, open, dan extensible. Kegunaan

perangkat lunak ini yaitu untuk aplikasi di industri seperti perancangan suatu industri, memonitor kemampuan dari industri yang telah ada dan berjalan, melacak permasalahan proses yang terjadi di industri, dan optimalisasi proses seperti meningkatkan kemungkinan kapasitas produksi dari plant. Cakupan penggunaan

dari software Hysys adalah sebagai berikut :

Conceptual analysis,

Process design,

Project design,

Operability and safety,

Automation,

Asset utilization.

Dalam Hysys terdapat dua jenis mode simulasi yang dapat dilakukan yaitu steady state dan dynamic. Tahapan yang perlu

dilalui dalam perancangan suatu sistem di Hysys yaitu: 1) desain simulasi steady state

2) mendefinisikan karakteristik dinamik equipment

3) mengubah mode simulasi dari steady state menjadi mode dynamic

4) menambah pengendali feedback ke simulasi

5) membuat stripchart sebagai record data

6) dynamic tests

7) tuning pengendali

17

BAB III

METODOLOGI PENELITIAN

3.1 Alur Penelitian

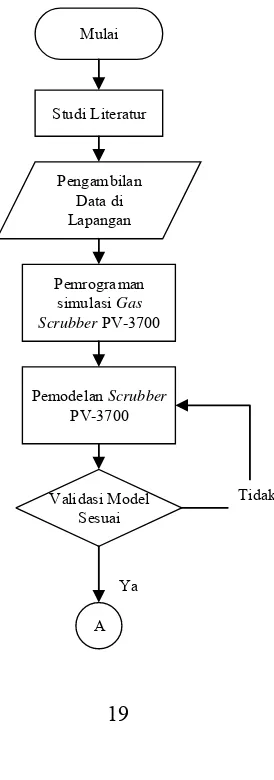

Pada subbab ini dijelaskan mengenai prosedur tahapan dalam penelitian tugas akhir yang dilakukan guna mencapai tujuan. Berikut ini akan disebutkan beberapa tahapan dalam analisa sistem pengendalian tekanan dan level Scrubber PV-3700 di JOB-PPEJ. Diagram alir dari tugas akhir ditunjukkan pada gambar 3.1 berikut ini.

Ya Mulai

Studi Literatur

Pengambilan Data di Lapangan

A Pemodelan Scrubber

PV-3700

Validasi Model Sesuai Pemrograman

simulasi Gas Scrubber PV-3700

Tidak

Uji Respon Dinamik

Disturbance

Analisis Data

Selesai Variasi Parameter Inlet

Scrubber PV-3700 A

Gambar 3.1 Diagram Alir Pengerjaan Tugas Akhir

a. Pengambilan data plant

Pengambilan data plant meliputi pengambilan data spesifikasi

komponen seperti sensor (sensor level dantekanan), aktuator

(level dan pressure control valve), spesifikasi plant Scrubber

PV-3700. Selain itu juga dilakukan pengambilan data penunjang antara lain piping and instrument diagram (P&ID)

dan process flow diagram dari plant serta data operasional

proses hubungan input-output plant dari DCSselama rentang

waktu tertentu.

b. Pemrograman Simulasi Plant

Simulasi proses di Hysys dilakukan dengan memasukkan data

21

operasional, data spesifikasi sensor dan aktuator seperti konstanta flow (Cv dan Cg), range operasi juga dimasukkan dalam simulasi. Pemrograman simulasi ini untuk mendapatkan dinamika proses separasi gas dan kondensat

yang dapat merepresentasikan real plant. Data yang

didapatkan dari simulasi di Hysys seperti laju aliran input

untuk masing-masing fraksi gas dan liquid, laju aliran output

upstream dan downstream digunakan untuk melakukan

pemodelan matematik.

c. Pemodelan plant, sensor, dan aktuator

Pembuatan model proses pada Scrubber PV-3700 dilakukan berdasarkan persamaan hukum kesetmbangan massa. Hal ini disebabkan proses dalam Scrubber PV-3700 adalah proses separasi tanpa melibatkan perpindahan energi. Pemodelan dilakukan untuk menjelaskan perilaku dari kinerja Scrubber

PV-3700 sehingga diperoleh fungsi transfer yang

merepresentasikan real plant. Sedangkan untuk pemodelan

sensor dan aktuator dilakukan menggunakan persamaan dan data spesifikasi yang ada sesuai datasheet.

d. Validasi

Validasi pemodelan dilakukan untuk memastikan model dapat merepresentasikan sistem plant yang sesungguhnya.

Parameter yang divalidasi yatu laju aliran input fasa gas dan liquid yang diperoleh dari hasil simulasi Hysys dimana data

keduanya digunakan untuk pemodelan matematik. Validasi model matematik dilakukan dengan membandingkan parameter spesifikasi gas-kondensat hasil simulasi Hysys

dengan perhitungan menggunakan data spesifikasi proses di

plant saat kondisi normal.

e. Variasi Parameter Gas-Kondensat Inlet Scrubber

Aliran gas-kondensat yang masuk ke Scrubber PV-3700 memiliki parameter yang tidak konstan pada properties

divariasikan sebagai gangguan pada sistem saat open loop.

Variasi dilakukan pada saat sistem berada pada keadaan tunak

f. Pengujian Respon Dinamik dengan Disturbance

Analisis respon dinamik didasarkan pada pemberian uji performansi sistem kendali PID dengan memberikan

disturbance variasi flow rate gas-kondensat dan temperatur

pendinginan yang nilainya ditentukan.

g. Penyusunan laporan Tugas Akhir

Penyusunan laporan tugas akhir berupa pembukuan serta dokumentasi dari semua langkah yang telah ditempuh dalam pengerjaan tugas akhir berupa tulisan ilmiah.

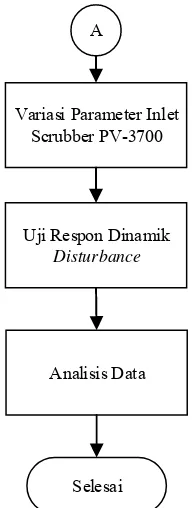

3.2 Pengambilan Data Spesifikasi Plant

Data – data spesifikasi yang dibutuhkan untuk pemodelan

plant unit pemisahan gas-kondensat Scrubber PV-3700 terdapat

pada tabel 3.1 dan 3.2 di bawah ini. Data spesifikasi Scrubber PV-3700 diperoleh dari Production Department sedangkan data

komposisi gas inlet diperoleh dari Laboratory section di Central Processing Area (CPA) JOB Pertamina-Petrochina East Java,

Tuban.

Tabel 3.1 Rincian Data Spesifikasi Scrubber PV-3700

Notasi Keterangan Nilai dan Satuan

Vtotal Volume scrubber 22,78 m3

Vliquid Volume normal kondensat(saat

set-point level) 2,14 m

3

Vgas Volume normal kondensat (saat set-point level) 20,64 m3

d Diameter 8 ft

Htotal Tinggi total 16 ft

Hmax Tinggi maksimum kondensat (LSHH) 0,89 m

23

γL Spesific Gravity kondensat 0,726

γG Spesific Gravity gas 1,173

Tabel 3.2 Komposisi Gas Inlet Scrubber (Petrokimia

Gresik,2016)

3.3 Simulasi Input-Output Plant

Input yang masuk ke scrubber adalah campuran

gas-kondensat ouput dari three phase separator PV-9900 setelah gas dikondensasi di cooler AC-3050 sedangkan output dari PV-3700

adalah aliran gas dan liquid outlet. Dry gas yang minim akan

Gambar 3.2 Piping and Instrumentation Diagram (P&ID)

Scrubber PV-3700

Sistem pemisahan gas-kondensat pada Scrubber PV-3700 adalah sistem multi input multi output (MIMO). Manipulated variable (MV) dalam sistem ini yaitu laju aliran keluaran upstream gas QGout dan laju aliran keluaran downstream

kondensat QLout. Keduanya diatur dengan mengatur opening percentage dari control valve PCV-3717 dan LCV-3715.

Sedangkan variabel yang dikendalikan atau process variable (PV)

yaitu besarnya pressure dan level liquid dalam scrubber yang

dibaca oleh sensor PT-3709 dan LT-3704. Pada keadaan tunak tanpa ada gangguan laju aliran yang masuk scrubber (QGin+QLin) adalah tetap.

Pada penelitian ini sistem separasi gas-kondensat Scrubber PV-3700 disimulasikan menggunakan bantuan perangkat lunak

Hysys 7.3. Fluid package yang digunakan dalam simulasi

penelitian ini yaitu berdasar model termodinamika Soave Redlich – Kwong (SRK). Pemilihan ini didasari karena model SRK telah

25

3.3.1 Inisiasi StreamInlet

Langkah awal untuk memulai simulasi pada Hysys yaitu mendefinisikan stream inlet dengan memasukkan data spesifikasi

gas-kondensat yang masuk ke kolom scrubber. Dalam perancangan simulasi, pada stream inlet dimasukkan parameter

besarnya flow rate yang masuk, komposisi gas inlet scrubber, tekanan dan temperatur.

Gambar 3.3 Stream inlet PV-3700pada HYSYS

Data flow rate, temperatur dan tekanan yang dimasukkan

pada stream inlet menggunakan data rata-rata operasional harian

pada lampiran C.1. Sedangkan komposisi menggunakan data

sampling bulanan gas keluaran three phase separator PV-9900

3.3.2 Inisiasi Kolom Scrubber

Komponen scrubber pada software Hysys menggunakan

komponen jenis kolom separator. Pada komponen ini dimasukkan data geometri scrubber pada tabel 3.1. Mengacu pada gambar 3.6 dari flow sheet diagram yang dibuat, stream masukan scrubber

adalah Inlet dan stream output adalah stream out_vap dan out_liq.

kemudian pada streaminlet dimasukkan parameter besarnya flow

rate yang masuk, komposisi gas kondensat masukan scrubber, tekanan dan temperatur.

Gambar 3.4 Process Flow Sheet Diagram Scrubber PV-3700

pada HYSYS

3.4 Pemodelan Plant Scrubber PV-3700

Pemodelan plant pada penelitian ini adalah pemodelan

sistem pengendalian tekanan dan level berdasarkan hukum kesetimbangan massa menggunakan pendekatan model separator

Gas-Liquid Cylindrical Cyclone (GLCC) oleh (Wang,2001). Scrubber memiliki karakteristik yang sama dengan separator,

karena prinsip pemisahan fasa gas dan liquid pada scrubber berdasarkan gravity settling [11]. Tujuan dari pemodelan ini adalah

27

Sehingga dari hasil pemodelan tersebut diperoleh persamaan fungsi transfer sistem dalam domain Laplace.

Dalam melakukan pemodelan plant digunakan beberapa

asumsi yaitu:

Temperatur scrubber (T) tetap compressible factor gas inlet tetap

massa jenis gas dan liquid konstan Tidak ada perubahan fasa dalam vessel

Secara umum, penurunan persamaan kesetimbangan massa dapat ditunjukkan sebagai berikut:

(3.1) ,

=laju aliran massa kondensat keluar (m

3/s)

a. Kesetimbangan Massa Fasa Liquid

Total perubahan massa liquid dalam scrubber yaitu selisih antara perubahan massa liquid yang masuk dengan yang keluar

, ,

(3.4)

Dengan asumsi rapat jenis liquid adalah tetap maka persamaan (3.4) dapat menjadi

, , (3.5)

(3.6)

(3.7) Selanjutnya dihitung dengan memasukkan nilai besaran yang diperlukan sehingga diperoleh fungsi alih untuk proses dinamika level adalah sebagai berikut.

, , , (3.8)

b. Kesetimbangan Massa Fasa Gas

Hubungan kesetimbangan fasa gas dalam scrubber didasarkan oleh persamaan keadaan gas non ideal pada persamaan (2.1). Penurunan terhadap waktu maka akan diperoleh persamaan berikut.

(3.9)

(3.10)

Sedangkan volume gas dalam scrubber merupakan selisih antara volume total scrubber dengan volume liquid di dalamnya.

(3.11)

c. Persamaan Level Liquid dan Tekanan Gas

Volume total scrubber adalah konstan sehingga perubahan volume liquid akan sama dengan perubahan volume gas.

(3.12) Dari penurunan persamaan keadaan gas di persamaan 3.12, perubahan tekanan diakibatkan oleh dua keadaan yaitu perubahan jumlah massa gas dan volume ruang yang ditempati gas di dalam scrubber.

Volume gas VG akan tetap ketika jumlah massa liquid di dalam scrubber konstan atau tidak ada perubahan level liquid.

29

tekanan merupakan fungsi dari kesetimbangan massa yang masuk dengan yang keluar.

(3.13)

Jumlah mol gas nG di dalam scrubber akan tetap ketika laju aliran gas yang masuk sama dengan yang keluar atau tidak ada perubahan massa gas. Perubahan tekanan dipengaruhi oleh kompresi atau ekspansi akibat perubahan level liquid sehingga perubahan tekanan merupakan fungsi dari perubahan laju aliran liquid yang masuk dengan yang keluar.

0

(3.14) Subtitus persamaan hubungan tekanan gas pada persamaan (3.13) dan (3.14) akan didapat(3.16)

Untuk mempermudah perhitungan maka dilakukan pendefinisian berikut

(3.15) Nilai Mr dan faktor-Z dihitung menggunakan persamaan 2.7. Untuk menghitung massa molekul relatif Mr digunakan data faktor Z dan densitas gas ρG pada keadaan standar (600F, 14.7 psia). Sedangkan untuk menghitung Z pada keadaan aktual menggunakan data densitas gas aktual dan Mr.

Selanjutnya dengan memasukkan nilai besaran yang diperlukan dan merubah persamaan ke dalam domain laplace

qLin : laju aliran kondensat masuk (m3/s) qLout: laju aliran kondensat keluar (m3/s) qGin: laju aliran gas masuk (m3/s) qGout: laju alian gas keluar (m3/s) h: level kondensat dalam scrubber(m)

hset: level kondensat set-point dalam scrubber (m)

VGset: volume gas pada kolom saat hset Z: compressible factor (dimensionless)

R: konstanta gas(8,314 Joule/mol-K) T: temperatur gas-kondensat (K) ρG: massa jenis gas (kg/m3)

MG: berat molekul gas-kondensat(kg/mol)

Pada kondisi steady state berlaku Qin=Qout dan untuk masing-masing fasa berlaku kesetimbangan QLin=QLout, QGin=QGout sehingga tidak ada perubahan tekanan dan level dalam scrubber. Nilai QLin dan QGout diambil dari perhitungan fraksi gas dan liquid di Hysys dengan memasukkan data Qin, komposisi, tekanan dan temperatur pada stream inlet. Tekanan dan level pada kondisi steady ini dijadikan nilai referensi awal dalam simulasi di

Matlab-Simulink. Penentuan nilai Pref dan Href diperoleh dari rata-rata data operasional harian pada lampiran C.1. Tekanan dan level yang dijadikan referensi yaitu 72,2 psig dan 40%.

+ +

31

3.5 Pemodelan Matematis Aktuator

Aktuator yang terdapat pada PV-3700 ini adalah control valve PCV-3717 dengan karakteristik normally close atau air to open yang berfungsi untuk mengatur besar laju aliran dari sales gas yang keluar dari plant dan LCV-3715 dengan karakteristik normally open atau air to close yang berfungsi untuk mengatur

besar aliran dari kondensat yang keluar plant. Masukan dari

aktuatorini berupa sinyal arus yang memiliki rentang 4 – 20 mA dan dikonversikan ke dalam sinyal pneumatik (I/P) 3-15 psig agar diperoleh output dalam rupa bukaan control valve 0 – 100% dan

menghasilkan ouput berupa besar laju aliran (m3/s). Dibawah ini

merupakan spesifikasi singkat aktuatordari datasheet vendor.

Tabel 3.3 Spesifikasi Aktuator LCV-3715

Merk Aktuator Fisher 667

Ukuran 40

Air to Open 3-15 psig

Jenis Pneumatik

Travel 3/4

Rating 150 RF

Tabel 3.4 Spesifikasi Aktuator PCV-3717

Merk Aktuator Fisher 657

Ukuran 70

Perhitungan gain control valve dapat dinyatakan dengan

persamaan 2.10 dimana aliran maksimum ketika valve membuka

1,5 detik dan Rv bernilai 0,03 detik untuk jenis diapraghm akan

didapatkan time constant sebesar 2.575 detik. Sehingga dengan

pehitungan berdasarkan persamaan 2.13 akan didapat fungsi alih

control valve sebagai berikut.

_

,, (3.1)_

,, (3.2)3.6 Pemodelan Matematis Sensor

Sensor dari sistem pengendalian level dan tekanan pada scrubber PV-3700 memiliki tag number PI-3709 dan LT-3715.

Pressure transmiter untuk monitoring tekanan berkerja pada

rentang 4 psig sampai 100 psig. Output yang dihasilkan berupa sinyal elektrik dengan range 4–20 mA. Fungsi alih pressure transmitter didapatkan dari persamaan 2.7, dengan memasukkan time constant dari pressure transmitter pada data proses sebesar

0.2 detik sehingga didapatkan

_

,, (3.11)Sedangkan Level Transmitter untuk memonitoring level diset pada range 130 hingga 890 mm dengan output berupa sinyal elektrik dengan range 4–20 mA. Fungsi alih level transmitter didpatkan dari persamaan 2.9.

_

,, (3.12)3.7 Variasi Parameter Input Gas-Kondensat

Dalam tugas akhir ini dilakukan variasi disturbance berupa

perubahan laju aliran input Qin dan temperatur pendinginan gas-kondensat T. Lalu diamati efeknya terhadap respon perubahan

process variable (PV) level dan tekanan. Pemberian uji ini

diberikan saat kondisi open loop dalam mode manual dan closed loop untuk mengetahui performansi pengendali PID terhadap

33

3.7.1 Simulasi Open loop

Pengambilan data open loop di HYSYS dilakukan dengan

mengubah mode kontroler pada pengendali tekanan dan level dari mode auto menjadi mode manual untuk mengetahui karakteristik dinamik dari plant ketika terjadi perubahan sinyal disturbance.

Variasi tersbeut dilakukan agar diperoleh respon transien dari

process variable (PV) perubahan tekanan dan level. Pemberian disturbance dilakukan pada saat plant berada pada kondisi steady

agar diketahui dampak yang ditimbulkannya terhadap variabel proses.

3.7.2 Penerapan Sistem Pengendalian

Pengendali yang digunakan pada PIC-3709 dan LIC-3715 menggunakan mode Proportional, Integral, Derivative atau PID.

Parameter gain PID didapat dari trial and error dengan nilai

Kp=10, Ki=0.5 pada loop pengendalian tekanan dan untuk loop

pengendalian level yaitu Kp=20, Ki=2 dan Kd=5.

–

Gambar 3.6 Diagram Blok Sistem Pengendalian Tekanan dan

Level Scrubber PV-3700

pemberian disturbance untuk mengetahui kualitas respon transien

kestabilan sistem terhadap gangguan. Sistem dapat dikatakan stabil terhadap gangguan jika respon dinamik variabel proses yang dikendalikan dapat kembali ke nilai set-point awal. Pada

penelitian ini uji performansi terhadap disturbance yaitu dengan

merubah laju aliran input scrubber Qin dan temperatur dari nilai referensi.

3.8 Validasi

Validasi dilakukan guna memberikan kepastian terhadap pemodelan matematik sistem yang telah didapatkan. Seperti yang telah dijelaskan sebelumnya, nilai laju aliran fraksi gas QGin dan liquid QLin yang digunakan untuk pemodelan diperoleh dari simulasi di Hysys. Untuk mengetahui bahwa kedua data simulasi Hysys tersebut dapat merepresentasikan laju sebenarnya maka

dilakukan validasi dengan menggunakan hasil perhitungan manual. Namun karena keterbatasan data maka validasi data menggunakan parameter lain yang dapat mewakili. Data parameter yang dibandingkan yaitu massa jenis fraksi gas-liquid, faktor-Z dan massa molekul relatif Mr gas.

Tabel 3.5 Validasi Hasil Perhitungan dengan Simulasi

Parameter Perhitungan Hasil Error (%)

Hysys

35

menggunakan persamaan 2.8. Hasil validasi menunjukkan nilai

error yang kecil sehingga data hasil simulasi Hysys dapat

37

BAB IV

ANALISIS DATA DAN PEMBAHASAN

Uji performansi bertujuan untuk mengetahui kinerja sistem pendalian tekanan dan level yang ada terhadap pengaruh gangguan dari laju aliran dan temperatur inlet gas sehingga dapat

diketahui rancangan sistem pengendali dapat bekerja dengan baik atau tidak jika diberikan gangguan.. Bentuk uji pemberian gangguan terhadap sistem dalam tugas akhir ini terdiri dari perubahan temperatur dan laju aliran inlet gas-kondensat serta dengan perubahan keduanya. Parameter yang digunakan untuk menilai performansi sistem pengendalian diantaranya adalah

maximum overshoot, rise time, settling time. Penilaian terhadap

uji yang diberikan dilakukan pada satu kondisi saja, yaitu kondisi saat sistem pengendalian mulai diberikan gangguan. Uji gangguan tersebut diberikan pada satu keadaan saja yakni pada detik ke – 61

4.1 Uji OpenLoop Sistem

Pengujian open loop dilakukan untuk mengetahui

karakteristik dinamik sistem dalam menanggapi perubahan sinyal

input gangguan pada sisten berupa perubahan temperatur dan laju

aliran umpan gas-kondensat tanpa pengendali. Uji open loop

dilakukan pada proses perubahan level kondensat dan proses perubahan tekanan gas di scrubber. Sinyal step diberikan saat

sistem dalam keadaan tunak. Pengujian ini dilakukan dengan menggunakan softwareSimulink.

4.1.1 Pengaruh Disturbance Temperatur

Dilakukan variasi temperatur gas-kondensat yang masuk pada rentang 90 hingga 1100F untuk mengetahui pengaruhnya terhadap fraksi gas (XG) dan liquid (XL) serta tekanan dan level di scrubber

tanpa ada perubahan pada bukaan valve dan laju aliran inlet.

fraksi gas dan liquid pada campuran gas kondensat yang masuk ditunjukkan pada gambar 4.1 berikut.

90 92 94 96 98 100 102 104 106 108 110

Gambar 4.1 Pengaruh temperatur terhadap fraksi mol input fasa:

(a) gas, (b) liquid

39

berbanding terbalik dengan fraksi liquid. Adapun respon perubahan variabel proses ketika terjadi perubahan temperatur disajikan dalam gambar 4.2 berikut.

40 50 60 70 80 90 100

Gambar 4.2 Uji perubahantemperatur input tanpa pengendali

Grafik pada gambar 4.2 menunjukkan pengaruh perubahan temperatur terhadap tekanan gas dan level kondensat di dalam

scrubber. Dari hasil uji open loop diketahui bahwa perubahan

temperatur input gas kondensat akan berbanding lurus proporsional dengan tekanan gas dan berbanding terbalik dengan level kondensat di dalam scrubber.

Temperatur akan berpengaruh terhadap perubahan komposisi fraksi gas XG dan liquid XL sehingga laju aliran fasa liquid QLin dan aliran fasa gas QGin akan ikut berubah. Ketika temperatur input dinaikkan maka akan lebih banyak fasa gas dan fasa liquid akan berkurang. Namun jika diturunkan fasa gas akan berkurang dan fasa liquid akan bertambah.

4.1.2 Pengaruh Disturbance Laju Aliran Input

Dilakukan variasi gangguan berupa laju aliran gas-kondensat pada kondisi open loop dari keadaan steady state. Pengujian

dilakukan pada rentang 6.5 hingga 7.5 MMSCFD dari keadaan awal pada laju 7.1 MMSCFD. Satuan debit MMSCFD merupakan kependekan dari million standard cubic feet per day dimana

istilah standard merujuk pada keadaan suatu fluida pada keadaan

1 psig dan 600F. Tujuan uji ini agar diperoleh hubungan seberapa besar laju aliran output upstream dan downstream yang

41

Gambar 4.3 Grafik Open Loop dengan pembebanan disturbance

laju aliran input terhadap: (a) tekanan , (b) level

Berdasarkan respon open loop yang diperoleh didapatkan

diketahui bahwa laju aliran input gas kondensat akan berbanding lurus proporsional dengan tekanan gas dan level kondensat di dalam scrubber.

4.2 Uji ClosedLoop Sistem

Pengujian closed loop dilakukan untuk mengetahui

karakteristik dinamik sistem dalam menanggapi input gangguan

pada sisten dengan menyertakan sistem pengendalian. Uji open loop dilakukan pada proses perubahan level kondensat dan proses

perubahan tekanan gas di scrubber. Sinyal step diberikan saat

sistem dalam keadaan tunak. Pengujian ini dilakukan dengan menggunakan softwareSimulink.

4.2.1 Uji Performansi Disturbance Laju Aliran Input

Dilakukan variasi pada laju aliran gas-kondensat input pada rentang 6.5 hingga 7.5 MMSCFD untuk mengetahui pengaruhnya terhadap tekanan dan level didalam scrubber. Pengujian

dilakukan dengan memberikan gangguan laju aliran input dengan beberapa sinyal step dengan nilai yang berbeda. Selain itu pengujian ini dilakukan untuk mengetahui performansi pengendali dalam mempertahankan sistem dari deviasi terhadap setpoint ketika terdapat perubahan laju aliran inlet. Pemberian

disturbance diberikan saat plant berada dalam kondisi steady state.

Grafik pada gambar 4.4 dan 4.5 adalah respon dinamik tekanan dan level saat diberi input step disturbance laju aliran

input scrubber. Gangguan diberikan dari laju aliran input referensi saat keadaan steady pada laju 7,1 MMSCFD sesuai data riil

43

Gambar 4.4 Grafikrespon tekanan terhadap disturbance laju

aliran input

Gambar 4.5 Grafikrespon level terhadap disturbance laju aliran

input

dapat kembali menuju nilai set point ketika sedang terjadi

gangguan (disturbance). Dari grafik pada gambar 4.5 hingga 4.6

diketahui jika kenaikan laju aliran massa input menyebabkan kenaikan tekanan dan level pada scrubber di awal. Respon yang

dihasilkan menunjukkan bahwa tekanan dan level dapat kembali ke keadaan set point setelah waktu tertentu. Hal ini menunjukkan bahwa pengendali feedback mampu mengatasi disturbance yang

terjadi. Performansi pengendali tekanan terhadap disturbance laju aliran input ditunjukkan pada tabel berikut ini.

Tabel 4.1 Parameter Performansi Pengendali Tekanan saat

diberi disturbance laju aliran input

No Maximum %

Tabel 4.2 Parameter Performansi Pengendali Level saat diberi

disturbance laju aliran input

45

Pemberian disturbance laju aliran masukan yang semakin

besar akan meningkatkan nilai maximum overshoot dan

undershoot serta settling time yang dicapai. Dari tabel diketahui disturabance pada rentang 6.5 hingga 7.5 MMSCFD dapat diatasi

oleh pengendali tekanan PIC-3709 dan pengendali level

LIC-3715 sehingga error yang dihasilkan kecil. Dengan

bertambahnya laju aliran yang masuk maka baik laju aliran fraksi gas QGin dan fraksi liquid QLin akan meningkat sedangkan volum scrubber tetap, maka tekanan dan level meningkat seiring dengan akumulasi gas dan kondensat. Dari grafik terlihat pengaruh gangguan laju aliran input lebih besar pada variabel tekanan dibandingkan level. Hal ini disebabkan kandungan fraksi gas dan liquid yang masuk memiliki perbandingan 97:3 % mol. Perubahan laju aliran kondensat ΔQL,in sangat kecil sehingga penambahan fraksi liquid di dalam scrubber kurang berpengaruh dibandingkan penambahan fraksi gas. Oleh karena itu rasio kenaikan tekanan lebih tinggi daripada level terhadap laju aliran input seiring waktu.

Berdasarkan teori GLCC yang digunakan pada penelitian ini sdi gambar 2.3, tekanan dipengaruhi tidak hanya oleh laju aliran gas melainkan juga dipengaruhi oleh volume ruang yang ditempati yang merupakan selisih dari laju aliran liquid yang masuk dengan yang keluar. Dengan bertambahnya laju aliran gas dan berkurangnya volume akibat akumulasi liquid maka tekanan gas di dalamnya akan meningkat lebih tinggi.

4.2.2 Uji Performansi Disturbance Temperatur

Dilakukan variasi pada temperatur gas-kondensat input pada rentang 900F hingga 1100F untuk mengetahui pengaruhnya

terhadap tekanan dan level didalam scrubber. Gangguan

diberikan dari temperatur referensi saat keadaan steady pada

ke keadaan semula dari deviasi terhadap setpoint ketika terdapat

perubahan temperatur.

Gambar 4.6 Grafikrespon tekanan terhadap disturbance

temperatur

Gambar 4.7 Grafikrespon level terhadap disturbance

47

Seperti yang telah dijelaskan sebelumnya, bahwa sistem dikatakan stabil terhadap adanya gangguan jika respon sistem dapat kembali menuju nilai set point ketika sedang terjadi

gangguan (disturbance). Dari grafik diperoleh bahwa respon yang

dihasilkan menunjukkan bahwa tekanan dan level dapat kembali ke keadaan set point setelah waktu tertentu setelah gangguan diberikan. Hal ini menunjukkan bahwa pengendali feedback

mampu mengatasi disturbance temperatur yang terjadi pada range 900F hingga 1100F. Namun disebabkan komposisi fraksi gas yang jauh lebih dominan dibandingkan fraksi liquid pada keadaan awal, pengaruh deviasi temperatur pada level lebih kecil dibandingkan tekanan. Performansi pengendali tekanan ditunjukkan pada tabel berikut ini.

Tabel 4.3 Parameter Performansi Pengendali Tekanan saat

diberi disturbance temperatur

Tabel 4.4 Parameter Performansi Pengendali Level saat diberi

4 0.0025 % 0.0111 % 90.8109 s 1050F

5 0.0043 % 0.0189 % 92.2949 s 1100F

Pemberian disturbance temperatur yang semakin besar akan

meningkatkan nilai maximum overshoot dan undershoot serta settling time yang dicapai. Dari tabel pada rentang disturbance 90

hingga 1100F pengaruh disturbance dapat diminimalir oleh pengendali tekanan PIC-3709 dan pengendali level LIC-3715 sehingga error yang dihasilkan kecil. Berdasarkan hasil yang

diperoleh ketika temperatur gas kondensat yang masuk diturunkan maka tekanan mengalami penurunan sedangkan level cenderung mengalami kenaikan. Sebaliknya ketika temperatur dinaikkan maka tekanan mengalami kenaikan dan level akan menurun. Hal ini sesuai dengan teori perilaku gas kondensat yang menyatakan densitas gas kondensat akan bertambah seiring dengan penurunan temperatur dan densitas akan naik seiring dengan penurunan tekanan.

Ketika temperatur diturunkan maka semakin besar laju aliran liquid dan semakin kecil laju aliran gas yang masuk. Maka dari itu aksi pengendali tekanan akan mengirim sinyal ke aktuator untuk mengurangi bukaan valve agar mengurangi flow gas yang

keluar. Sedangkan pengendali LIC akan mengirim sinyal ke aktuator untuk menambah bukaan valve agar flow liquid yang

keluar meningkat. Hal ini juga berlaku sebaliknya.

4.2.3 Uji Performansi Disturbance Laju Aliran Input

dengan Berulang

Diberikan variasi gangguan perubahan laju aliran masukan gas-kondensat dengan gangguan yang berulang. Disturbance yang diberikan sebanyak dua kali yang diberikan dengan jeda antar gangguan yaitu 10 detik. Jeda ini diambil dengan melihat respon dinamik ketika diberi disturbance dimana pada waktu 10 detik

masih pada kondisi transien. Pada penelitian ini diberikan dua variasi disturbance berulang dengan jeda. Pertama yaitu

49

MMSCFD setelah 10 detik dan yang kedua yaitu dari 7.3 MMSCFD menjadi ke 6.5 MMSCFD setelah 10 detik.

(a)

(b)

Gambar 4.8 Respon disturbance laju aliran input 7.3 dan 7.5

(a)

(b)

Gambar 4.9 Respon disturbance laju aliran input 7.3 dan 6.9

51

Tabel 4.5 Parameter Performansi Pengendali Tekanan saat

diberi disturbance laju aliran input berulang

No Parameter 7.3 dan 7.5 MMSCFD 7.3 dan 6.9 MMSCFD

1 %Overshoot Maximum 0.6957 % 0.4998 %

2 %Undershoot Maximum 0.1268 % 0.8148 %

Tabel 4.6 Parameter Performansi Pengendali Level saat diberi

disturbance laju aliran input berulang

No Parameter 7.3 dan 7.5 MMSCFD 7.3 dan 6.9 MMSCFD

1 %Overshoot Maximum 0.0104 % 0.0059 %

2 %Undershoot Maximum 0.0024 % 0.0091 % Dari grafik diperoleh respon pemberian disturbance laju aliran

input dengan perubahannya pada jeda 10 detik menunjukkan bahwa tekanan gas dan level kondensat dapat kembali ke keadaan set point setelah waktu meskipun waktu yang dibutuhkan untuk mencapai keadaan steady kembali lebih lama dibandingkan dengan hanya 1 disturbance saja. Namun secara umum respon

pengendali terhadap disturbance laju aliran input yang berulang

sudah baik pada rentang yang diberikan.

4.2.4 Uji Performansi Disturbance Temperatur dengan

Berulang

Diberikan variasi gangguan temperatur masukan gas-kondensat secara berulang dimana diberikan sebanyak dua kali dengan jeda antar disturbance yaitu 10 detik. Jeda ini diambil dengan melihat respon dinamik ketika diberi disturbance dimana

pada waktu 10 detik masih pada kondisi transien. Pada penelitian ini diberikan dua variasi disturbance berulang dengan jeda.

1100F setelah 10 detik dan yang kedua yaitu dari 1050F menjadi ke 950F setelah 10 detik.

(a)

(b)

Gambar 4.10 Respon disturbance temperatur 105 dan 1100F

53

(a)

(b)

Gambar 4.11 Respon disturbance temperatur 105 dan 950F

dengan jeda 10 detik

Tabel 4.7 Parameter Performansi Pengendali Tekanan saat

diberi disturbance temperatur berulang

1 % Overshoot Maximum 0.309 % 0.2827 %

2 % Undershoot Maximum 0.0735 % 0.2893 %

Tabel 4.8 Parameter Performansi Pengendali Level saat diberi

disturbance temperatur berulang

No Parameter 1050F dan 1100F 1050F dan 950F

1 %Overshoot Maximum 0.0037 % 0.01%

2 % Undershoot Maximum 0.0164 % 0.0108 %

Dari grafik diperoleh respon pemberian disturbance temperatur

dengan perubahannya pada jeda 10 detik menunjukkan bahwa tekanan gas dan level kondensat dapat kembali ke keadaan set point setelah waktu meskipun waktu yang dibutuhkan untuk mencapai keadaan steady kembali lebih lama dibandingkan dengan hanya 1 disturbance saja. Namun secara umum respon

pengendali terhadap disturbance temperatur yang berulang sudah

55

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil analisis data pengujian sistem yang telah dilakukan dapat disimpulkan bahwa :

Perubahan temperatur gas-kondensat berbanding lurus dengan perubahan fraksi mol gas dan berbanding terbalik dengan perubahan fraksi mol liquid.

Pengaruh disturbance laju aliran masukan dan

temperatur terhadap perubahan tekanan lebih besar dibandingkan terhadap perubahan level diakibatkan oleh fraksi gas yang lebih dominan dibandingkan liquid dengan perbandingan 0.9684:0.0316 pada kondisi steady.

Buktinya, pada uji performansi pengendalian tekanan dengan disturbance laju aliran input 6.5 mmscfd memiliki nilai maximum undershoot sebesar 1.4995 %

dan pada uji pengendalian level dengan disturbance 6.5

mmscfd memiliki maximum undershoot sebesar 0.0183

%.

Pengujian pemberian disturbance berulang pada laju

aliran input pada rentang 6.5 hingga 7.5 mmscfd dan temperatur pada rentang 90 hingga 1100F dengan jeda 10 detik menunjukkan bahwa sistem pengendali dapat mengembalikan variabel proses ke nilai set point.

5.2 Saran

Pada tugas akhir ini, terdapat saran yang dapat dilakukan untuk peningkatan kualitas tugas akhir selanjutnya yaitu:

Diperlukan validasi model matematik dengan data

respon dinamik riil ketika perubahan setpoint tekanan dan level terjadi.

Diperlukan pengkajian dengan menggunakan pengendali

feedback dan feedforward untuk mengembalikan ke nilai

![Gambar 2.1 Gas-Liquid Separator [9]](https://thumb-ap.123doks.com/thumbv2/123dok/3942588.1886008/26.612.235.365.68.249/gambar-gas-liquid-separator.webp)

![Gambar 2.2 Skema Sistem Kontrol Separasi Gas-Liquid GLCC [11]](https://thumb-ap.123doks.com/thumbv2/123dok/3942588.1886008/27.612.217.397.71.280/gambar-skema-sistem-kontrol-separasi-gas-liquid-glcc.webp)

![Gambar 2.5 Diagram Blok PID [18]](https://thumb-ap.123doks.com/thumbv2/123dok/3942588.1886008/32.612.168.442.172.338/gambar-diagram-blok-pid.webp)

![Gambar 2.7 Bentuk Umum Control Valve [18]](https://thumb-ap.123doks.com/thumbv2/123dok/3942588.1886008/34.612.204.393.71.197/gambar-bentuk-umum-control-valve.webp)

![Gambar 2.8 Tampilan Aspen Hysys [21]](https://thumb-ap.123doks.com/thumbv2/123dok/3942588.1886008/37.612.176.452.68.275/gambar-tampilan-aspen-hysys.webp)