PENGARUH PENAMBAHAN DIVINILBENZENA TERHADAP

SIFAT KEKUATAN TARIK DAN DERAJAT IKAT SILANG

CAMPURAN POLIETILENA DENSITAS RENDAH-

ETILENA PROPILENA DIENA TERPOLIMER-

KARET SIR 20 DENGAN INISIATOR

DIKUMIL PEROKSIDA

SKRIPSI

ANI NOVITA SYAFITRI LUBIS

070802043

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH PENAMBAHAN DIVINILBENZENA TERHADAP

SIFAT KEKUATAN TARIK DAN DERAJAT IKAT SILANG

CAMPURAN POLIETILENA DENSITAS RENDAH-

ETILENA PROPILENA DIENA TERPOLIMER-

KARET SIR 20 DENGAN INISIATOR

DIKUMIL PEROKSIDA

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

ANI NOVITA SYAFITRI LUBIS

070802043

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH PENAMBAHAN DIVINILBENZENA TERHADAP SIFAT KEKUATAN TARIK DAN DERAJAT IKAT SILANG CAMPURAN

POLIETILENA DENSITAS RENDAH-KARET ETILENA PROPILENA DIENA

TERPOLIMER-KARET SIR 20 DENGAN INISIATOR DIKUMIL PEROKSIDA

Kategori : SKRIPSI

Nama : ANI NOVITA SYAFITRI LUBIS

Nomor Induk Mahasiswa : 070802043

Program Studi : SARJANA (S1) KIMIA

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, Juli 2011

Komisi Pembimbing:

Pembimbing 2 Pembimbing 1

Drs.Amir Hamzah Siregar,MSi Drs.Syamsul BahriLubis,MSi NIP.196106141991031002 NIP.195108181980031002

Diketahui/Disetujui

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENGARUH PENAMBAHAN DIVINILBENZENA TERHADAP SIFAT KEKUATAN TARIK DAN DERAJAT IKAT SILANG CAMPURAN POLIETILENA DENSITAS

RENDAH-ETILENA PROPILENA DIENA TERPOLIMER-KARET SIR 20 DENGAN INISIATOR DIKUMIL PEROKSIDA

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2011

PENGHARGAAN

Puji dan syukur saya panjatkan kepada Allah SWT yang dengan segala curahan rahmat serta cinta-Nya skripsi ini dapat diselesaikan dengan tepat waktu sebagai salah satu persyaratan untuk meraih gelar Sarjana Sains pada jurusan Kimia pada Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara. Serta shalawat dan salam saya sampaikan pada Rasulullah Muhammad SAW, sebagai sosok tauladan umat.

Selajutnya saya menyampaikan penghargaan dan cinta kasih yang terdalam dan tulus kepada Ayahanda tersayang Ahmad Bestari Lubis dan Ibunda tercinta Sapia Deliana Harahap atas segala doa, semangat, bimbingan dan pengorbanan yang telah diberikan kepada saya sehinnga saya bisa menyelesaikan studi saya sampai sekarang ini. Serta adik-adik tercinta Mawaddah Khodijah Lubis, Habib Anshori Lubis, Winda Aldriani Lubis dan Hasrul Mahadi Lubis yang telah memberikan dukungan kepada saya.

Dengan segala kerendahan hati, saya mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Drs. Syamsul Bahri Lubis, M.Si selaku dosen pembimbing 1 dan Drs. Amir Hamzah Siregar, M.Si selaku dosen pembimbing 2 yang telah banyak memberikan pengarahan, bimbingan, masukan dan saran hingga terselesaikannya skripsi ini.

2. DR. Rumondang Bulan Nst, MS dan Drs. Albert Pasaribu, M.Sc selaku Ketua dan Sekretaris Departemen Kimia FMIPA USU, serta seluruh staff pegawai Departemen Kimia.

3. Bapak dan Ibu dosen yang telah memberikan ilmunya selama masa studi saya di FMIPA USU. Terkhusus, kepada bapak Drs. Chairuddin M.Sc selaku dosen wali yang telah memberikan masukan dan bimbingan demi kelancaran kuliah saya. 4. Ibu Halimatuddahliana yang telah banyak memberikan ilmu dan masukan untuk

penelitian dan skripsi saya.

5. Yang Kepala, staff dan seluruh rekan-rekan asisten Laboratorium Kimia Dasar LIDA USU, abangda Rivan dan Hendi, Eko, Yuki, Deasy, Fakhreni, Andreas, Novi, Nurul, Desi, Salmi, Arifin, Ilman, Irwanto, Ayu, Rina, Raisya, Indah, dan Dwi yang telah memberikan semangat dan kerjasama yang baik selama ini. Serta kak Ayu selaku Analis Laboratorium yang telah memberikan segala fasilitas terbaik selama saya melakukan penelitian.

6. Teman-teman terbaik saya Deasy handayani, Aristhy Wulandari, Rafika Hadiati dan teman-teman stambuk 2007 yang telah memberikan semangat dan motivasi kepada saya. Kalian sangat berkesan di hati saya.

8. Teristimewa, Andi Adiatma Harahap yang telah memberikan dukungan, semangat dan doa kepada saya. Terima kasih atas dukungannya selama ini.

9. Serta segala pihak yang telah membantu saya menyelesaikan skripsi ini.

Untuk semuanya semoga Allah membalasnya dengan kebaikan dan senantiasa diberikan rejeki yang berlimpah. Amin.

Saya menyadari bahwa skripsi ini masih banyak kekurangan, karena keterbatasan pengetahuan saya. Oleh karena itu, saya mengharapkan kritik dan saran yang membangun demi kesempurnaan skripsi ini, dan semoga skripsi ini bermanfaat bagi kita semua.

Medan, Juli 2011

ABSTRAK

EFFECT DIVINILBENZENE ADDITION TO TENSILE STRENGHT PROPERTIES AND CROSSLINKING DEGREE OF LOW DENSITY

POLYETHYLENE-ETHYLENE PROPYLENE DIENE TERPOLYMER-SIR 20 RUBBER BLENDS WITH

DICUMIL PEROXIDE INITIATOR

ABSTRACT

DAFTAR ISI

2.8 Pengujian Sifat Fisik dan Mekanik Bahan Polimer 19

3.3.4 Bagan Pembuatan Spesimen dan Karakterisasi 31

Bab 4 Hasil dan Pembahasan 32

Bab 5 Kesimpulan dan Saran 44

5.1 Kesimpulan 44

Daftar Pustaka 45

DAFTAR TABEL

Halaman

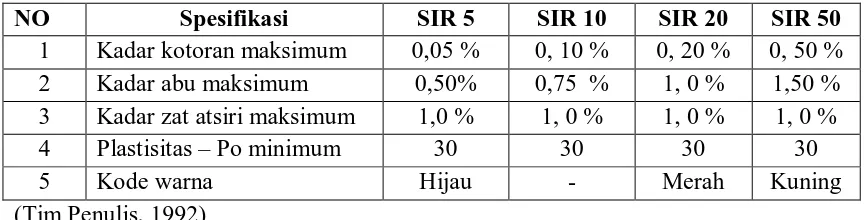

Tabel 2.1 Spesifikasi Karet Standar Indonesia 12

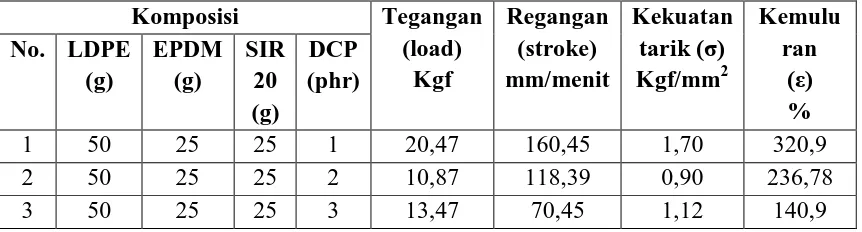

Tabel 4.1 Data Hasil Uji Kekuatan Tarik (σ) dan Kemuluran (ε) dari 32 Campuran LDPE + karet EDPM + karet alam SIR 20 tanpa

Penambahan Divinilbenzena

Tabel 4.2 Data Hasil Uji Kekuatan Tarik (σ) dan Kemuluran (ε) dari 33 Campuran LDPE + karet EDPM + karet alam SIR 20 dengan

1 phr Divinilbenzena

Tabel 4.3 Data Hasil Uji Kekuatan Tarik (σ) dan Kemuluran (ε) dari 33 Campuran LDPE + karet EDPM + karet alam SIR 20 dengan

2 phr Divinilbenzena

Tabel 4.4 Data Hasil Uji Kekuatan Tarik (σ) dan Kemuluran (ε) dari 33 Campuran LDPE + karet EDPM + karet alam SIR 20 dengan

3 phr Divinilbenzena

Tabel 4.5 Hasil Analisa Kandungan Gel Pada Campuran TPE dengan 35 dan tanpa Penambahan Divinilbenzena

Tabel 4.6 Hasil Analisa Spektrum FT-IR Polietilena 39 Tabel 4.7 Hasil Analisa Spektrum FT-IR Karet EPDM 39 Tabel 4.8 Hasil Analisa Spektrum FT-IR Karet Alam SIR 20 39 Tabel 4.9 Hasil Analisa Spektrum FT-IR Campuran LDPE + Karet EPDM 40 + Karet Alam SIR 20 + 2 phr Dikumil Peroksida

Tabel 4.10 Hasil Analisa Spektrum FT-IR Campuran LDPE + Karet EPDM 40 + Karet Alam SIR 20 + 1 phr Dikumil Peroksida + 1 phr

Divinilbenzena

DAFTAR GAMBAR

Halaman

Gambar 2.1 Reaksi Polimerisasi Polietilena 9

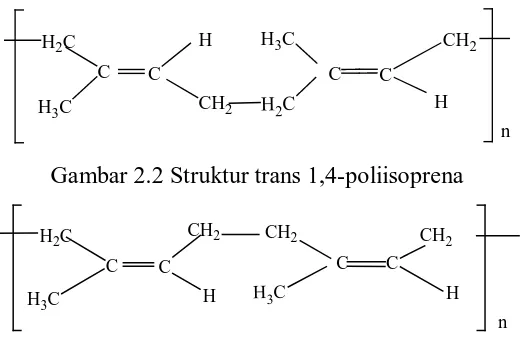

Gambar 2.2 Struktur trans 1,4-poliisoprena 11

Gambar 2.3 Struktur cis 1,4-poliisoprena 11

Gambar 2.4 Struktur Etilena Propilena Diena Terpolimer (EPDM) 13

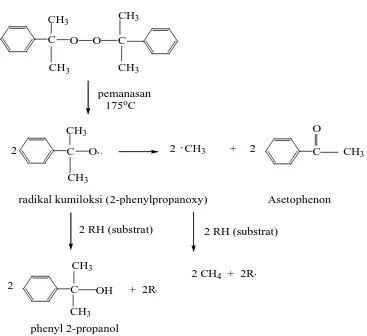

Gambar 2.5 Reaksi Dekomposisi Dikumil Peroksida 18

Gambar 2.6 Struktur Divinilbenena 19

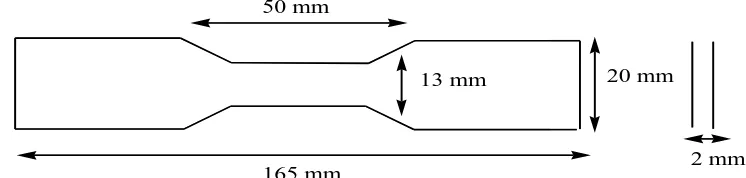

Gambar 3.1 Spesimen Uji Berdasarkan ASTM D 638 26

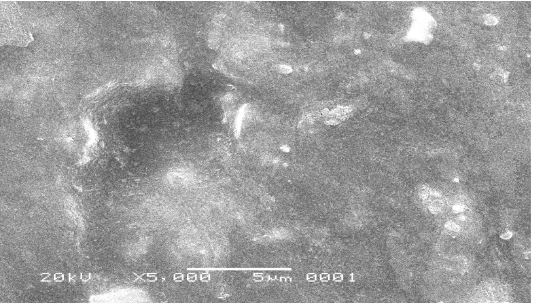

Gambar 4.1 Hasil Pemotretan SEM Pada Campuran TPE dengan 34 2 phr Dikumil Peroksida

Gambar 4.2 Hasil Pemotretan SEM Pada Campuran TPE dengan 34 1 phr Dikumil Peroksida dan 1 phr Divinilbenzena

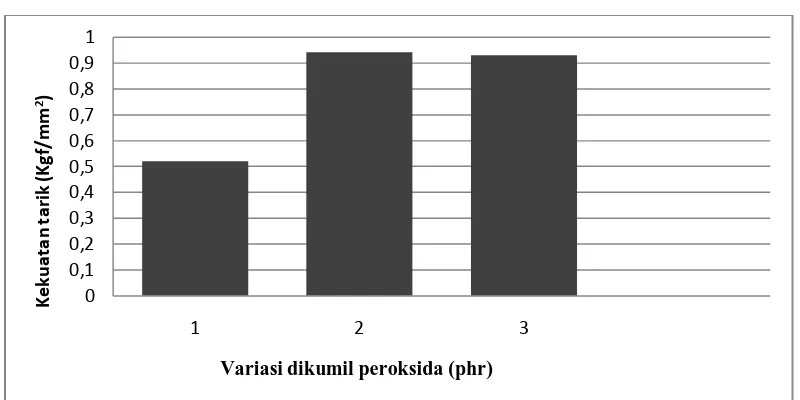

Gambar 4.3 Grafik Kekuatan Tarik (σ) Pada Campuran TPE tanpa 35

Penambahan Divinilbenzena

Gambar 4.4 Grafik Kemuluran (ε) Pada Campuran TPE tanpa 36 Penambahan Divinilbenzena

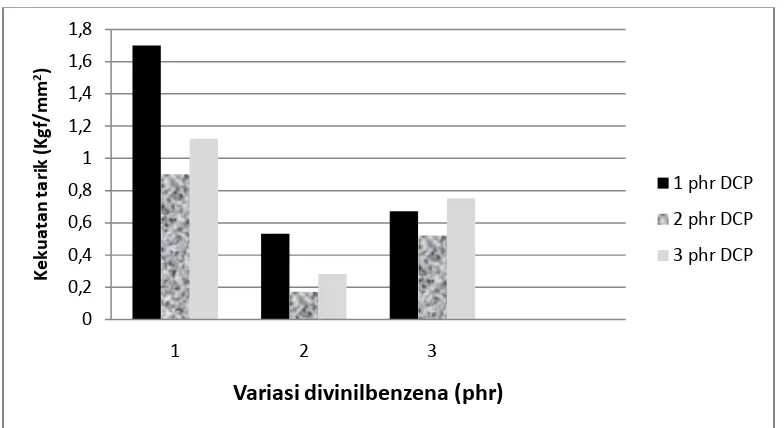

Gambar 4.5 Grafik Kekuatan Tarik (σ) Pada Campuran TPE dengan 36 Penambahan Divinilbenzena

DAFTAR LAMPIRAN

Halaman

Lampiran 1 Spektrum FT-IR campuran LDPE + karet EPDM + 47 karet SIR 20 + 2 phr dikumil peroksida

Lampiran 2 Spektrum FTIR campuran LDPE + karet EPDM + 48 karet SIR 20 + 1 phr dikumil peroksida + 1 phr

divinilbenzena

DAFTAR SINGKATAN

ASTM = American Society for Testing and Materials DCP = Dikumil Peroksida

DVB = Divinilbenzena

EPDM = Ethylene Propylene Diene Terpolymer FTIR = Fourier Transform Infrared

LDPE = Low Density Polyethylene Phr = per hundred rubber

SIR = Standard Indonesian Rubber SEM = Scanning Electron Microscopy TPE = Termoplastik Elastomer

ABSTRAK

EFFECT DIVINILBENZENE ADDITION TO TENSILE STRENGHT PROPERTIES AND CROSSLINKING DEGREE OF LOW DENSITY

POLYETHYLENE-ETHYLENE PROPYLENE DIENE TERPOLYMER-SIR 20 RUBBER BLENDS WITH

DICUMIL PEROXIDE INITIATOR

ABSTRACT

BAB 1

PENDAHULUAN

1.1Latar Belakang

Polietilena termasuk jenis polimer termoplastik, yaitu jenis plastik yang dapat didaur

ulang dengan proses pemanasan. Keunggulan dari polietilena adalah tahan terhadap

minyak, pelarut dan menyerap uap air dan gas. Sifat kekuatan tariknya sama seperti

material termoplastik lainnya. Polietilena merupakan salah satu jenis termoplastik yang

murah dan paling banyak digunakan.

Indonesia merupakan negara penghasil karet alam terbesar kedua setelah

Thailand, dengan produk utamanya adalah Standard Indonesian Rubber (SIR)-20.

Standar kualitasnya didasarkan pada Standart Nasional Indonesia (SNI : 06-1903-1990),

dimana komposisi maksimum komponen bukan karet adalah : kotoran 0,20%, abu 1,00%,

zat menguap 0,80%, dan nitrogen 0,60% (Bahruddin dkk, 2007). Karet merupakan

polimer elastomer karena sifatnya yang elastis. Karet alam memiliki keunggulan dalam

hal kekuatan dan elastisitas, sedangkan ketahanan terhadap ozon, panas dan bahan kimia

adalah sangat lemah. Karet sintetis EPDM (Ethylene Propylene Diene Monomer)

memiliki ketahanan terhadap ozon dan panas yang baik tetapi kekuatannya rendah dan

sifat dinamiknya buruk.

Termoplastik Elastomer (TPE) adalah bagian dari polimer yang menggabungkan

sifat termoplastik dengan elastomer. Dalam empat tahun terakhir, pengembangan TPE

merupakan bagian dari ilmu polimer dan teknologi yang paling banyak mendapat

perhatian. Termoplasik Elastomer (TPE) didasarkan pada pencampuran karet dan plastik

yang terdiri dari dua bagian yaitu Termoplastik Olefin (TPO) dan Termoplastik

Vulkanisat (TPV). Termoplastik Olefin (TPO) dapat dengan mudah disiapkan dengan

prosesnya lebih rumit dan diikat silang melalui proses vulkanisasi dinamik (Sae-oui dkk,

2010).

Penelitian mengenai TPE telah banyak dilakukan, umumnya material poliolefin

dengan karet alam ataupun karet sintetis. Campuran karet alam-polietilena densitas tinggi

yang divulkanisasi dinamik dengan menggunakan zat pengkompatibel fenolik resin yang

dapat meningkatkan kekuatan tarik dan kemulurannya dibandingkan tanpa zat

pengkompatibel (Nakason dkk, 2006). Pechurai juga telah melakukan penelitian yang

sama pada polietilena densitas tinggi dengan karet alam yang didasarkan pada minyak

yang diperpanjang dengan menggunakan zat pengkompatibel fenolik termodifikasi

polietilena (Pechurai dkk, 2008). Polipropilena dengan abu ban bekas dengan

penambahan dikumil peroksida dan HVA-2 (Awang dkk, 2008). Halimatuddahliana

melakukan penggantian sebagian EPDM dengan karet alam dan termoplastik

polipropilena dimana zat pengkompatibelnya HVA-2, ini dilakukan untuk mengurangi

besarnya biaya yang harus dikeluarkan bila yang digunakan hanya karet sintetis EPDM

saja. Padahal, campuran karet EPDM dengan polipropilena memiliki sifat mekanik dan

fisik yang baik (Halimatuddahliana,2007). Sebelumnya Halimatuddahliana juga

melakukan penelitian yang sama dengan zat pengkompatibel lain yaitu

trans-polyoctenylene (TOR) yang berfungsi sebagai ko-vulkanisasi (Halimatuddahliana, 2006).

Telah diteliti oleh Martin Batiuk, dalam jurnalnya disebutkan bahwa EPDM mempunyai

derajat kristalinitas tidak regang yang tinggi secara fisik dicampur dengan polietilena dan

suatu kopolimer etilena vinil asetat untuk membentuk campuran termoplastik. Campuran

ini menunjukkan kekuatan tarik yang unggul, lebih baik dari yang diprediksi dari

pengaruh komponen polimer itu sendiri. Tidak ada pematangan dan zat ikat silang yang

digunakan (Batiuk,1974).

Dilatarbelakangi penelitian yang telah dilakukan halimatuddahliana (2007) dan

peneliti-peneliti sebelumnya, dimana terjadi pengurangan sifat fisik dan mekanik akibat

penggantian sebagian karet sintetis dengan karet alam, maka kami akan melakukan

penelitian tentang campuran LDPE-karet alam SIR 20-EPDM dan dikumil peroksida

poliolefin dan karet digunakan peroksida, dihasilkan radikal-radikal reaktif sehingga ikat

silang dan pemotongan rantai dapat terjadi secara serentak (Halimatuddahliana, 2007).

Divinilbenzena berfungsi sebagai bahan pengikat yang diharapkan dapat meningkatkan

proses ikat silang. Seperti yang dilakukan peneliti sebelumnya, yaitu penggunaan

divinilbenzena sebagai zat pengikat silang pada resin penukar ion tipe polistirena dengan

klorometil yang ditentukan dengan pirolisis kromatografi gas (Shuncong dkk, 1998).

Dengan adanya divinilbenzena tersebut diharapkan kekurangan di atas bisa diminimalkan

dengan diperolehnya sifat fisik dan mekanik dari campuran yang lebih baik.

1.2Permasalahan

1. Bagaimana pengaruh penambahan divinilbenzena terhadap sifat kekuatan tarik

dan derajat ikat silang campuran LDPE-karet EPDM-karet SIR 20.

2. Bagaimana morfologi permukaan dan spektrum FTIR campuran dengan dan tanpa

penambahan divinilbenzena.

1.3Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi pada :

- Bahan elastomer yang digunakan adalah karet sintetis EPDM dan karet alam SIR

20

- Bahan termoplastik yang digunakan adalah LDPE (Low Density Polyethylene)

- Inisiator yang digunakan dikumil peroksida dengan variasi berat adalah 1 phr, 2

phr dan 3 phr.

- Zat pengikat silang yang digunakan adalah divinilbenzena dengan variasi volume

adalah 1 phr, 2 phr dan 3 phr.

- Karakterisasinya meliputi uji kekuatan tarik, analisa permukaan dengan SEM,

1.4Tujuan Penelitian

1. Untuk mengetahui bagaimana pengaruh penambahan divinilbenzena terhadap sifat

kekuatan tarik dan derajat ikat silang campuran LDPE-karet EPDM-karet SIR 20.

2. Untuk mengetahui bagaimana morfologi permukaan dan spektrum FTIR

campuran dengan dan tanpa penambahan divinilbenzena.

1.5Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberi informasi ilmiah tentang pengaruh

penambahan divinilbenzena dalam campuran termoplastik elastomer khususnya

campuran LDPE-karet EPDM-karet alam SIR 20 dan diperoleh sifat fisik dan mekanik

yang lebih baik dari campuran tersebut sehingga dapat diaplikasikan dalam bidang

industri.

1.6Metodologi Penelitian

Penelitian ini bersifat eksperimental laboratorium. Sampel dalam penelitian ini dipilih

dengan metode acak (random) dan penelitian dilakukan dalam tiga tahap yaitu :

1. Tahap I

Pada tahap ini karet EPDM dilelehkan dengan menggunakan alat ekstruder pada

suhu 80oC, kemudian lelehan karet EPDM ditimbang sebanyak 25 g. karet alam SIR 20 yang telah dipotong kecil-kecil ditimbang sebanyak 25 g dan LDPE

ditimbang sebanyak 50 g.

2. Tahap II

Pada tahap ini adalah pencampuran LDPE-karet EPDM-karet alam SIR 20 dengan

berat masing-masing 50 g, 25 g, dan 25 g dalam alat internal mixer pada suhu

175oC. Dengan variasi berat dikumil peroksida 1 phr, 2 phr, 3 phr. Variasi volume divinilbenzena yang ditambahkan 1 phr, 2 phr, 3 phr untuk prosedur dengan

3. Tahap III

Campuran yang diperoleh diletakkan pada lempengan aluminium berukuran 15 x

15 cm dan ditekan dengan alat press pada suhu 175oC selama 20 menit, kemudian hasil cetakan dibentuk spesimen sesuai ASTM D638 dan selanjutnya spesimen

tersebut dikarakterisasi kekuatan tarik, analisa permukaan dengan SEM, analisa

kandungan gel, dan analisa gugus fungsi dengan FT-IR.

Variabel-variabel yang digunakan adalah sebagai berikut :

Variabel tetap :

- Suhu alat ekstruder 80oC - Berat karet alam SIR 20 25 g

- Berat lelehan karet EPDM 25 g

- Berat LDPE 50 g

- Suhu alat internal mixer 175oC

- Selang waktu penambahan bahan 15 menit

- Suhu alat tekan 175oC - Waktu tekan 20 menit

Variabel bebas :

- Variasi berat dikumil peroksida 1 phr, 2 phr, 3 phr

- Variasi volume divinilbenzena 1 phr, 2 phr, 3 phr

Variabel terikat :

- Uji kekuatan tarik, analisa permukaan dengan SEM, analisa kandungan gel,

dan analisa gugus fungsi dengan FT-IR.

1.7Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Kimia Polimer, Laboratorium Penelitian,

Laboratorium Ilmu Dasar Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas

Sumatera Utara, Laboratorium Geologi Kuarter Institut Teknologi Bandung, dan

BAB 2

TINJAUAN PUSTAKA

2.1 Polimer

Polimer tinggi (kadang-kadang disebut makromolekul) adalah molekul besar yang

dibangun oleh pengulangan kesatuan kimia yang kecil dan sederhana. Kesatuan-kesatuan

yang berulang itu setara atau hampir setara dengan monomer, yaitu bahan dasar pembuat

polimer (Cowd, 1991). Reaksi penggabungan dari monomer menjadi polimer disebut

reaksi polimerisasi. Contoh paling sederhana dari reaksi polimerisasi ini adalah

pembuatan polietilena, yaitu suatu polimer yang banyak dipakai untuk membuat

barang-barang rumah tangga seperti ember, tatakan gelas, bungkus plastik dan sebagainya. Kimia

polimer diklasifikasikan ke dalam dua bagian yaitu :

1. Polimer alamiah yang mencakup protein (seperti sutera, serat otot dan enzima),

polisakarida (pati dan selulosa), karet dan asam-asam nukleat.

2. Polimer buatan yang mencakup karet sintetis, plastik, nilon dan sebagainya.

Polimer buatan manusia hampir sama banyaknya atau aneka ragamnya dengan

polimer alam. Di samping yang telah disebutkan di atas berikut adalah contoh

polimer buatan yang cukup dikenal saat ini seperti, piring-piring melamin, lapisan

teflon pada penggoreng, sisir rambut, perekat epoksi, wadah plastik, dan

sebagainya.

Polimer secara umum dapat dibagi kedalam 3 kelompok yaitu :

1. Elastomer yaitu polimer dengan sifat-sifat elastis seperti karet.

2. Serat yaitu polimer dengan sifat-sifat mirip benang seperti kapas, sutera atau

3. Plastik yaitu polimer yang dapat berupa lembaran tipis. Polimer plastik ini terbagi

kedalam dua bagian lagi yaitu termoplastik bersifat lunak dan termoseting bersifat

keras seperti pipa, mainan anak-anak dan sebagainya.

Perkembangan ilmu kimia polimer pada hakikatnya seiring dengan usaha manusia

untuk meningkatkan kesejahteraan hidupnya dengan memanfaatkan ilmu dan teknologi.

Dalam waktu empat puluh tahun terakhir ini para ahli telah berhasil mensistesis berbagai

jenis bahan polimer yang dapat dimanfaatkan dalam berbagai aspek kehidupan. Polimer

sintesis merupakan bahan yang serbaguna. Dalam penggunaannya polimer sintetis ini

dapat menggantikan logam, kayu, kulit dan bahan alami lainnya dengan harga yang jauh

lebih murah.

Pemanfaatan polimer dalam kehidupan tergantung sifat polimer yang antara lain

ditentukan oleh massa molekul relatif, temperatur transisi gelas dan titik leleh. Pada

umumnya menurut bentuk penggunaannya polimer dikelompokkan sebagai serat,

elastomer, plastik, pelapis permukaan (cat), bahan perekat (Sidik, 2003).

2.2 Plastik

Plastik dapat digolongkan berdasarkan sifat fisikanya :

- Termoplastik merupakan jenis plastik yang bisa didaur ulang atau dicetak lagi

dengan proses pemanasan ulang.Contoh : polietilena, polistirena, polikarbonat.

- Termoset merupakan jenis plastik yang tidak bisa didaur ulang atau dicetak lagi.

Pemanasan ulang akan menyebabkan kerusakan molekul-molekulnya. Contoh :

resin epoksi, urea formaldehida (Sidik, 2003).

Plastik dibagi menjadi dua klasifikasi utama berdasarkan pertimbangan ekonomis

dan kegunaannya yaitu plastik komoditi dan plastik teknik. Plastik komoditi dicirikan

dengan volumenya yang tinggi dan harga yang murah, mereka sering digunakan dalam

bentuk barang yang bersifat pakai buang (disposable) seperti lapisan pengemas. Plastik

teknik lebih mahal harganya dan volumenya lebih rendah, tetapi memiliki sifat mekanik

yang unggul dan daya tahan yang lebih baik. Plastik komoditi yang utama adalah

adalah poliamida, polikarbonat, poliester dan sebagainya. Hampir semua plastik yang

disebutkan merupakan termoplastik (Stevens, 2007).

2.2.1 Polietilena

Polietilena adalah bahan termoplastik yang kuat dan dapat dibuat dari yang lunak sampai

yang kaku. Ada dua jenis polietilena yaitu polietilena ringan (low density) dan polietilena

berat (high density). Polietilena ringan relatif lemas dan kuat. Bahan ini digunakan antara

lain untuk pembuatan kantong kemas, tas, botol, industri bangunan, dan lain sebagainya.

Polietilena berat sifatnya lebih keras, kurang transparan dan tahan panas sampai suhu

100oC. Campuran polietilena ringan (LDPE) dan polietilena berat (HDPE) dapat digunakan sebagai bahan pengganti karat, mainan anak-anak, dan lain sebagainya. Di

bawah ini reaksi polimerisasi polietilena :

CH2 CH2 CH2

Polietilena kerapatan tinggi, produk ini lebih rapat, lebih kuat, dan bertitik lebur

lebih tinggi daripada polietilena kerapatan rendah yang bercabang dipreparasi dan pada

tekanan tinggi dengan inisitor radikal bebas, karena struktur yang lebih teratur

memungkinkan penyusunan rantai yang lebih rapat dan tingkat kekristalan yang tinggi

(Stevens, 2007).

2.2.2 Sifat Polietilena

Sifat mekanik polietilena densitas rendah (LDPE) adalah material kaku seperti polistirena

dan polimer plastik lemah seperti vinil. Polietilena mempunyai kekerasan yang baik dan

kelenturan yang berbeda pada jarak suhu tertentu. Polietilena densitas rendah secara

kristalinitas dari LDPE adalah -120oC dan 50%, sedangkan HDPE adalah -120oC dan 75% (Allen, 1983).

Polietilena bersifat inert secara kimia. Polietilena tidak larut dalam beberapa

pelarut pada suhu kamar, tapi sedikit mengembang (swell) dengan cairan seperti benzena

dan karbon tetraklorida yang larut pada suhu tinggi. Ketahanannya baik terhadap asam

dan basa. Pada suhu 100oC tidak terpengaruh selama 24 jam dengan sulfat atau asam klorida tapi mengarang dengan asam nitrat pekat. Polietilena sering digunakan untuk

botol untuk asam-asam yang mengandung asam klorida.

Banyak perbedaan antara sifat-sifat polietilena bercabang dan linier yang dapat

ditunjukkan dengan kristalinitas yang lebih tinggi dari polimer sebelumnya. Polietilena

linier dengan jelas lebih kaku daripada material yang bercabang, dan mempunyai titik

lebur kristal yang lebih tinggi dan lebih besar kekuatan tarik dan kekerasannya.

Ketahanan kimia yang baik dari polietilena bercabang ditahan atau ditingkatkan, beberapa

sifat yaitu rapuh pada suhu rendah dan permeabilitas yang rendah untuk gas dan uap, ini

meningkat pada material linier (Billmeyer, 1971).

2.3 Karet Alam

Karet merupakan polimer alam terpenting dan dipakai secara luas dilihat dari sudut

industri. Bentuk utama dari karet alam,yang terdiri dari 97% cis 1,4-poliisoprena, dikenal

sebagai Hevea rubber.Karet ini diperoleh dengan menyadap kulit sejenis pohon (Hevea

Brasiliensis) yang tumbuh liar di Amerika Selatan dan ditanam di bagian dunia lain

(Stevens, 2007). Karet diperoleh dari lateks yang menetes dari kulit kayu dari pohon karet

yang dipotong. Lateks merupakan cairan terdispersi dari karet, mengandung 25-40%

hidrokarbon, distabilkan dengan sejumlah kecil material protein dan asam lemak

(Billmeyer, 1971).

Karet alam adalah polimer cis poliisoprena sedangkan polimer trans

1,4-poliisoprena merupakan gutta percha. Karet dan gutta percha merupakan isomer ruang

H2C

Gambar 2.2 Struktur trans 1,4-poliisoprena

H2C

2.3.1 Perbedaan Karet Alam dan Karet Sintetis

Karet alam sekarang ini jumlah produksi dan konsumsinya jauh di bawah karet sintetis

atau karet buatan pabrik, tetapi sesungguhnya karet alam belum dapat digantikan oleh

karet sintetis. Bagaimanapun keunggulan yang dimiliki karet alam sulit ditandingi oleh

karet sintetis. Adapun kelebihan-kelebihan yang dimiliki karet alam dibanding karet

sintetis adalah :

- Memiliki daya elastis atau daya lenting yang sempurna

- Memiliki plastisitas yang baik sehingga pengolahannya mudah

- Mempunyai daya aus yang tinggi

- Tidak mudah panas

- Memiliki daya tahan yang tinggi terhadap keretakan

Walaupun demikian, karet sintetis memiliki kelebihan seperti tahan terhadap berbagai zat

kimia dan harganya yang cenderung bisa dipertahankan supaya tetap stabil.

2.3.2 Jenis-jenis Karet Alam

Ada beberapa macam karet alam yang dikenal, diantaranya merupakan bahan olahan.

Bahan olahan ada yang setengah jadi atau sudah jadi. Ada juga karet yang diolah kembali

- Bahan olahan karet (lateks kebun, lump segar)

- Karet konvensional (ribbed smoked sheet, white crepes dan pale crepes)

- Lateks pekat

- Karet bongkah atau block rubber

- Karet spesifikasi teknis atau crumb rubber

- Karet siap olah atau tyre rubber

- Karet reklim atau reclimed rubber

2.3.3 Standard Indonesian Rubber (SIR)

Standar mutu karet bongkah Indonesia tercantum dalam SIR (Standard Indonesian

Rubber). Karet bongkah adalah karet remah yang telah dikeringkan menjadi

bandela-bandela dengan ukuran yang telah ditentukan. Standar mutu karet bongkah Indonesia

tercantum dalam tabel di bawah ini :

Tabel 2.1 Spesifikasi karet standar Indonesia

NO Spesifikasi SIR 5 SIR 10 SIR 20 SIR 50

1 Kadar kotoran maksimum 0,05 % 0, 10 % 0, 20 % 0, 50 % 2 Kadar abu maksimum 0,50% 0,75 % 1, 0 % 1,50 % 3 Kadar zat atsiri maksimum 1,0 % 1, 0 % 1, 0 % 1, 0 %

4 Plastisitas – Po minimum 30 30 30 30

5 Kode warna Hijau - Merah Kuning

(Tim Penulis, 1992)

2.4 Karet Sintetis

Karet sintetis sebagian besar dibuat dengan mengandalkan bahan baku minyak bumi.

Sekarang banyak karet sintetis yang dikenal. Biasanya tiap jenis memiliki sifat tersendiri

yang khas. Berdasarkan pemanfaatannya, ada dua macam karet sintetis yang dikenal yaitu

karet sintetis yang digunakan secara umum dan karet sintetis yang digunakan untuk

keperluan khusus. Jenis karet sintetis untuk keperluan khusus karena memiliki sifat yang

kelebihannya ini adalah tahan terhadap minyak, oksidasi, panas atau suhu tinggi, serta

kedap terhadap gas.

Salah satu contoh karet sintetis jenis khusus adalah Ethylene Propylene Rubber

atau sering disebut EPDM, karena tidak hanya menggunakan monomer etilena dan

propilena pada proses polimerisasinya melainkan juga monomer ketiga atau EPDM.

Keunggulan jenis karet ini adalah ketahanannya terhadap sinar matahari, ozon serta

pengaruh unsur cuaca lainnya sedangkan kelemahannya pada daya lekat yang rendah

(Tim Penulis, 1992).

2.4.1 Karet Etilena Propilena Diena Terpolimer (EPDM)

Karet etilena propilena (EPM) atau EPDM telah ditemukan di US dalam jumlah yang

terbatas secara komersial pada tahun 1962. Karet EPM/EPDM sekarang ini adalah

elastomer yang berkembang paling cepat (6% per tahun), yang di dukung dengan

berdirinya beberapa pabrik di beberapa negara. EPM merupakan kopolimer sederhana

etilena dan propilena, sedangkan EPDM adanya tiga komonomer yaitu suatu diena.

Adapun struktur dari etilena propilena diena terpolimer (EPDM) adalah :

C

Karet EPDM adalah suatu karet etilena propilena yang tidak jenuh, dimana

mengandung diena terpolimer. Karet EPDM dapat divulkanisasi dengan sulfur. Karena

terhadap ozon, udara dan memiliki sifat listrik yang baik. Penggunaan sebagai membran

atap, bagian bangunan dan kabel (Saechtling,1987). Pada EPDM, dimana E dan P berarti

etilena dan propilena, dan D berarti karet mengandung unit-unit yang diturunkan dari

diena monomer (lebih tepatnya bahwa unit diena tersebut tidak jenuh pada rantai

samping), dan M berarti karet mempunyai rantai jenuh tipe polimetilena. Karet etilena

propilena dihasilkan dari kopolimerisasi larutan menggunakan katalis tipe Ziegler-Natta

(Blackley, 1983).

2.4.2 Sifat Etilena propilena Diena Terpolimer

Sifat karet EPDM adalah :

- Memiliki umur yang panjang (sangat tahan lama)

- Stabil pada suhu tinggi ataupun rendah

- Daya tahan yang bagus terhadap uap dan air

- Sangat tahan terhadap cuaca

- Sangat tahan terhadap ozon

- Sangat tahan terhadap oksigen

- Sangat tahan terhadap berbagai bahan kimia

- Tidak boleh dipakai jika terjadi kontak terus menerus dengan produk yang

mengandung petroleum

Karet EPDM sangat ideal untuk aplikasi luar ruangan karena perlawanan yang bagus

untuk ozon, oksidan dan kondisi cuaca yang buruk. Karakteristik lainnya adalah stabilitas

warna yang sangat baik, tahan panas dan kualitas dielektrik

3. Suhu

minimal adalah -30oC dan suhu maksimal adalah 120oC (Morton, 1987).

2.5 Campuran Termoplastik Elastomer

Elastomer didefenisikan sebagai bahan polimer yang dapat kembali ke bentuk semula

setelah mengalami deformasi (perubahan bentuk) oleh pengaruh mekanis. Struktur

merupakan karakteristik utama bahan elastomer. Sebagai contoh, pada suhu kamar

polietilena berada di atas transisi gelasnya, tetapi tidak bersifat elastomer karena tidak

mengandung ikatan silang dan mempunyai derajat kristalinitas yang tinggi. Sebaliknya,

kopolimer etilena-propilena tidak mengandung fase kristalin sama sekali, tetapi dapat

membentuk bahan elastomer bila mengalami pengikatan silang lemah membentuk bahan

karet sintetis ethylene propylene rubber (EPR). Telah diamati bahwa beberapa polimer

dapat menjadi bahan elastomer dengan pembentukan rantai ikatan silang lemah,

sedangkan bila terjadi ikatan silang tinggi akan terbentuk bahan termoset yang keras

(Wirjosentono, 1998).

Campuran dari polimer yang berbeda sangat penting untuk menyediakan

campuran yang dapat meningkatkan sifat fisika dan mekanik. Termoplastik elastromer

(TPE) menghadirkan material-material yang disiapkan dengan mencampurkan komponen

karet dengan poliolefin. Studi tentang TPE dengan beberapa tipe karet dan poliolefin

telah dilaporkan oleh beberapa peneliti. Campuran TPEs pada umumnya dikelompokkan

dalam dua dengan satu campuran sederhana karet EPDM dan poliolefin. Kelas ini

biasanya disebut Termoplastik Elastromer Olefin (TPO).

Zenovia Moldovan, dalam jurnalnya yang berjudul “Campuran EPDM-HDPE

dengan perbedaan sistem pematangan/sifat mekanik dan spektrometri infra merah” telah

meneliti bahwa campuran EPDM-HDPE yang divulkanisasi dapat meningkatkan

vulkanisat termoplastik (TPV) dengan adanya ikatan silang partikel karet yang

terdistribusi dalam matriks termoplastik. Dengan menggunakan zat pematang sulfur dan

dua akselerator yaitu M (2-mercaptobenzothiazole) dan TH (tetramethilthiuram disulfida)

dihasilkan vulkanisat termoplastik yang baik, hasil ini didukung oleh analisis FTIR dan

sifat fisik dan mekanik yang bagus (Moldovan, 2008).

Polimer EPDM mempunyai derajat kristalinitas tidak regang yang tinggi yang

secara fisika dicampurkan dengan polietilena dan suatu etilena vinil asetat kopolimer

untuk membentuk campuran polimer termoplastik. Campuran menunjukkan kekuatan

tarik yang unggul, lebih baik daripada yang diperkirakan dari pengaruh komponen

polimer itu sendiri. Dapat dilakukan tanpa pematangan atau zat pengikat silang. Dengan

adanya interpolimerisasi diena monomer dalam EPDM merupakan ciri-ciri yang

Aplikasi untuk campuran polimer termoplastik terdiri dari pipa, isolasi kawat dan

kabel, keset, mainan, sol sepatu dan lain sebagainya. Penggunaan polimer dan campuran

termoplastik harus dinilai sifat tekanan regang, yaitu regangan, modulus, perpanjangan

dan kekerasannya (Batiuk, 1976).

2.6 Ikat Silang (Crosslinking)

Dipandang dari segi komersial, ikat silang merupakan reaksi terpenting polimer dan

menjadi dasar untuk industri-industri karet dan elastomer. Reaksi ikat silang dapat

terbentuk melalui vulkanisasi. Vulkanisasi merupakan istilah umum yang diterapkan pada

reaksi ikat silang polimer, khususnya elastomer. Reaksi ikat silang terinisiasi peroksida

dari polimer-polimer jenuh seperti polietilena berlangsung melalui abstraksi hidrogen

oleh radikal-radikal yang terjadi dari pemutusan homolitik peroksida. Dengan

polimer-polimer tak jenuh, abstraksi hidrogen terjadi mungkin pada posisi alilik dengan ikat silang

berantai yang terjadi lagi dari kombinasi radikal. Tidak semua polimer-polimer vinil bisa

diikat silang dengan peroksida, sebagai contoh polipropilena dan poli(vinil klorida) labih

mudah mengalami degradasi daripada ikat silang.

Metode vulkanisasi tertua yang ditemukan secara terpisah pada tahun 1839 oleh

Goodyear di USA, menggunakan belerang. Laju vulkanisasi dengan belerang bisa, pada

umumnya dinaikkan dengan penambahan akselerator seperti garam-garam seng atau

senyawa organobelerang. Senyawa lain, khususnya seng oksida dan asam stearat juga

ditambahkan sebagai aktivator (Stevens, 2007).

2.6.1 Ikat Silang Campuran Termoplastik Elastomer

Etilena propilena terpolimer dapat divulkanisasi melalui pemanasan dengan peroksida

organik. Pada kasus ini, efisiensi ikatan silang lebih tinggi daripada bipolimer yang

sesuai. Ini telah dihubungkan dengan inisiasi rantai radikal bebas melalui gugus tidak

jenuh terpolimer. Ini ditunjukkan melalui pengamatan bahwa sulfur dapat mereduksi

efisiensi ikatan silang peroksida dalam etilena-propilena diena terpolimer, kemungkinan

biasa memvulkanisasi etilena-propilena diena terpolimer adalah melalui reaksi dengan

sulfur dan akselerator konvensional. Dasar pembentukan ikatan silang dengan

memberikan sistem vulkanisasi yang tergantung pada asal dari monomer ketiga, yang

sama hubungannya dengan konsentrasi.

Ada material-material yang dihasilkan melalui pencampuran suatu karet poliolefin

dengan plastik poliolefin. Kombinasi yang biasanya adalah karet etilena-propilena dan

termoplastik polipropilena. Kemungkinan adesif yang bagus antara matriks karet dan

polipropilena kaku dicapai melalui pencampuran propilena dari fasa karet dengan lapisan

permukaan polipropilena. Ini dicapai dengan penambahan dalam jumlah kecil peroksida

organik pada keadaan tercampur, ikat silang terjadi selama proses. Pemilihan peroksida

dan kondisi berikatan silang penting jika degradasi komponen polipropilena akan

dihindari.

Beberapa yang menarik ditunjukkan pada tahun terakhir, dimana karet

etilena-propilena dapat divulkanisasi melalui reaksi dengan uap lembab. Proses ini dapat sukses

dalam skala besar dengan polietilena untuk menghasilkan polietilena ikat silang untuk

isolasi kabel dan tujuan lainnya (Blackley, 1983).

2.6.2 Dikumil Peroksida

Teknik ikat silang karet dengan peroksida telah dikenal beberapa tahun terakhir ini.

Keuntungan umum peroksida untuk ikat silang adalah sangat baik ketahanannya pada

temperatur tinggi, elastisitas yang baik, dan tidak ada penghilangan warna pada hasil

akhir. Perbandingan peroksida yang digunakan tergantung pada temperatur penguraian

Gambar 2.5 Reaksi dekomposisi dikumil peroksida

Dikumil peroksida jika dipanaskan akan menghasilkan radikal 2-fenilpropanoksi

dalam keadaan tidak stabil dan selanjutnya akan membentuk radikal metil dan asetofenon

(Thitithammawong, 2007).

2.7 Divinilbenzena

Rumus molekul divinilbenzena C10H10, titik didihnya 195oC, tidak larut dalam air dan larut dalam etanol dan eter dan memiliki titik nyala 76oC. Divinilbenzena merupakan zat pengikat silang yang juga meningkatkan sifat polimer. Divinilbenzena telah digunakan

dalam pabrik perekat, plastik, elastomer, keramik, pelapis, katalis, membran, farmasi,

polimer khusus dan resin penukar ion. Pada pabrik plastik, divinilbenzena digunakan

dalam industri plastik untuk mengikat silang dan memodifikasi material-material dan

C O

2 RH (substrat) 2 RH (substrat)

untuk membantu proses kopolimerisasi. Dapat juga meningkatkan resistansi terhadap

tekanan retak, bahan kimia, panas distorsi, kekerasan dan kekuatan. Divinilbenzena

membantu meningkatkan stabilitas termal dari komposisi resin epoksi. Pada pabrik karet

sintesis, dimana karet sintesis merupakan golongan elastomer buatan yang mendekati satu

atau lebih sifat dari karet alam. Divinilbenzena telah digunakan dalam kopolimer

stirena-butadiena sebagai adesif dan membantu dalam proses ekstrusi karet

(http://www.dow.com).

Adapun struktur dari divinilbenzena adalah :

CH=CH2

CH=CH2

Gambar 2.6 Struktur divinilbenzena (p-1,4-divinilbenzena) (Blackley, 1983)

2.7 Pengujian Sifat Fisik dan Mekanik Bahan Polimer

Peggunaan bahan polimer sebagai bahan teknik misalnya dalam industri suku cadang

mesin, konstruksi bangunan dan transportasi, tergantung sifat mekanisnya, yaitu

gabungan antara kekuatan yang tinggi dan elastisitas yang baik. Sifat mekanik yang khas

ini disebabkan oleh adanya dua macam ikatan dalam bahan polimer, yaitu ikatan kimia

yang kuat antara atom dan interaksi antara rantai polimer yang lebih lemah. Adapun

pengujian sifat mekanik dan fisik terhadap bahan polimer adalah tegangan tarik, uji lelah,

uji tumbukan, kekerasan, dan ketahanan sobek.

2.8.1 Pengujian Sifat Kekuatan Tarik (σ)

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt) menggunakan alat pengukur Tensometer atau Dinamometer, bila terhadap bahan

maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan (Ao).

σ

t ……… persamaan 2.1Selama perubahan bentuk , dapat diasumsikan bahwa volume spesimen tidak berubah.

Perpanjangan tegangan pada saat bahan terputus disebut kemuluran. Besaran kemuluran

(ε) dapat didefenisikan sebagai berikut :

ε =

x 100 %

…………. Persamaan 2.2Keterangan :

ε = kemuluran (%)

l0 = panjang spesimen mula-mula (mm) l = panjang spesimen saat putus (mm)

Hasil pengamatan kekuatan tarik dinyatakan dalam bentuk kurva tegangan

terhadap perpanjangan bahan (regangan), yang disebut kurva tegangan-regangan. Bentuk

kurva ini merupakan karakteristik yang menunjukkan indikasi sifat mekanis bahan yang

lunak, keras, kuat, lemah, rapuh atau liat (Hartomo, 1993).

2.8.2 Mikroskopi Elektron Skan (SEM)

Skanning Electron Microscophy (SEM) merupakan alat yang dapat membentuk bayangan

permukaan. Struktur permukaan suatu benda uji dapat dipelajari dengan mikroskop

elektron pancaran karena jauh lebih mudah untuk mempelajari struktur permukaan itu

secara langsung. Pada dasarnya, SEM menggunakan sinyal yang dihasilkan elektron dan

dipantulkan atau berkas sinar elektron sekunder. SEM menggunakan prinsip skanning

dengan prinsip utamanya adalah berkas elektron diarahkan pada titik permukaan

spesimen. Gerakan elektron diarahkan dari satu titik ke titik lain pada permukaan

spesimen. Jika seberkas sinar elektron ditembakkan pada permukaan spesimen maka

permukaan spesimen tidak merata, banyak lekukan, lipatan atau lubang-lubang, maka tiap

bagian permukaan itu akan memantulkan elektron dengan jumlah dan arah yang berbeda

dan jika ditangkap detektor akan diteruskan ke sistem layer dan akan diperoleh gambaran

yang jelas dari permukaan spesimen dalam bentuk tiga dimensi.

Dalam penelitian morfologi permukaan SEM terbatas pemakaiannya, tetapi

memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi

sekitar 100 Å (Stevens, 2007).

2.8.3 Spektroskopi Inframerah Fourier Transform (FTIR)

Pada dasarnya, teknik FTIR adalah sama dengan spektroskopi inframerah biasa, kecuali

dilengkapi dengan cara perhitungan Fourier transform dan pengolahan data untuk

mendapatkan resolusi dan kepekaan yang lebih tinggi. Teknik ini dilakukan dengan

penambahan peralatan interferometer yang telah lama ditemukan oleh Michelson pada

akhir abad ke-19. Michelson telah mendapatkan informasi spektrum dari suatu berkas

radiasi dengan mengamati interferogram yang diperoleh dari interferometer tersebut

(Wirjosentono, 1995).

Energi yang dihasilkan oleh radiasi ini akan menyebabkan vibrasi atau getaran

pada molekul. Pita absorbs inframerah sangat khas dan spesifik untuk setiap tipe ikatan

kimia atau gugus fungsi. Metoda ini sangat berguna untuk mengidentifikasi senyawa

organik dan organometalik. Spektrum yang dihasilkan berupa grafik yang menunjukkan

persentase transmitan yang bervariasi pada setiap frekuensi radiasi inframerah. Satuan

frekuensi yang digunakan pada garis horizontal dinyatakan dalam bilangan gelombang,

yang didefenisikan sebagai banyaknya gelombang dalam tiap satuan panjang

(Dachriyanus, 2004).

2.8.4 Analisa Kandungan Gel

Derajat ikat silang dalam karet ditentukan setelah sokletasi dengan sikloheksana mendidih

Persentase kandungan gel dalam campuran kemudian dihitung dengan rumus sebagai

berikut :

% kandungan gel : x 100% ………… persamaan 2.3

Dimana Wg dan Wo adalah berat sampel setelah dan sebelum sokletasi. Gel yang

terbentuk dimana interaksi yang kuat antara komponen campuran. Ini adalah suatu

petunjuk bahwa ikat silang dan kompatibilitas terbentuk dalam campuran

BAB 3

BAHAN DAN METODE PENELITIAN

3.1 Bahan-Bahan dan Alat-Alat Penelitian

3.1.1 Bahan-bahan Penelitian

Adapun bahan-bahan yang digunakan dalam penelitian ini adalah :

Bahan Merek

LDPE Yuhwa, ltd Korea

Karet SIR 20 PTPN III Rantau Parapat

Karet EPDM PT. Sumber Jaya Jakarta

Dikumil peroksida p.a Merck

Divinilbenzena p.a Merck

3.1.2 Alat- Alat Penelitian

Nama alat Merek

Neraca analitis Mettler Toledo

Spatula -

Alat uji tarik Autograph Torsee Electronic System

Hot Compressor Shimadju D6072 Dreiech

Seperangkat alat FTIR Shimadju

Seperangkat alat SEM JSM-35 C Sumandju Jepang

Alat internal mixer Heles CR-52

Alat ekstruder Shimadju

Mikro buret Interkey Technico CM 3EX

Aluminium foil -

Alat sokletasi Pyrex

Kertas saring -

Statif dan klem -

Gunting -

3.2 Prosedur Penelitian 3.2.1 Penyiapan Bahan

- LDPE yang diperoleh dari Laboratorium Kimia Polimer Fakultas Matematika dan

Ilmu Pengetahuan Alam Universitas Sumatera Utara ditimbang sebanyak 50 g.

- Karet alam SIR 20 yang diperoleh dari PTPN III Rantau Prapat dipotong

kecil-kecil dan ditimbang sebanyak 25 g.

- Karet EPDM yang diperoleh dari PT.Sumber Jaya Jakarta Selatan dipotong

kecil-kecil, kemudian karet EPDM dilelehkan dalam alat ekstruder pada suhu 80oC. Lelehan EPDM didinginkan pada suhu kamar dan ditimbang sebanyak 25 g.

- Dikumil peroksida ditimbang sebanyak 0,5 g (1 phr), 1,0 g (2 phr) dan 1,5 g (3

phr).

Perhitungan :

1 phr = x berat karet (g) ……… persamaan 3.1

- Divinilbenzena diukur sebanyak 0,5 mL (1 phr), 1,1 mL (2 phr) dan 1,6 mL (3

phr).

Perhitungan :

Dari perhitungan phr dapat diperoleh beratnya kemudian dikonversikan ke

persamaan di bawah ini :

V =

……... persamaan 3.2

3.2.2 Pembuatan campuran LDPE-karet alam SIR 20-karet EPDM tanpa penambahan divinilbenzena

Mula-mula 50 g LDPE dimasukkan ke dalam alat internal mixer pada suhu 175oC sampai meleleh, kemudian 25 g karet alam SIR 20 dan 25 g karet EPDM ditambahkan ke dalam

alat internal mixer sampai semua bercampur. Selanjutnya ditambahkan 1 phr dikumil

peroksida ke dalam campuran. Selang waktu penambahan bahan 15 menit. Dilakukan

perlakuan yang sama untuk campuran dengan variasi dikumil peroksida 2 phr dan 3 phr.

3.2.3 Pembuatan campuran LDPE-karet alam SIR 20-karet EPDM dengan penambahan divinilbenzena

Mula-mula 50 g LDPE dimasukkan ke dalam alat internal mixer pada suhu 175oC sampai meleleh, kemudian 25 g karet alam SIR 20 dan 25 g karet EPDM ditambahkan ke dalam

internal mixer sampai semua bercampur. Selanjutnya ditambahkan 1 phr divinilbenzena

dan 1 phr dikumil peroksida ke dalam campuran. Selang waktu penambahan bahan 15

menit . Dilakukan perlakuan yang sama untuk campuran dengan variasi divinilbenzena 2

phr dan 3 phr dengan variasi dikumil peroksida masing-masing 1 phr, 2 phr dan 3 phr.

3.2.4 Pembuatan Spesimen

Mula-mula hasil campuran diletakkan di antara lempengan aluminium berukuran 15 x 15

cm yang telah dilapisi dengan aluminium foil. Alat tekan hot kompressor diset pada suhu

175oC. Kemudian lempeng tersebut dimasukkan ke dalam alat tekan dan dibiarkan selama 5 menit tanpa tekanan. Setelah itu diberi tekanan 100 kgf/cm2 dan dibiarkan selama 20 menit. Sampel diangkat dan didinginkan, setelah itu sampel dibentuk sesuai standart

ASTM D638.

50 mm

13 mm

165 mm

20 mm

2 mm

3.2.5 Uji Kekuatan Tarik

Pengujian kekuatan tarik dilakukan dengan menggunakan alat uji tarik autograph

terhadap tiap spesimen berdasarkan ASTM D638 (seperti pada gambar 3.1), dengan

kecepatan tarik 50 mm/menit dan beban maksimum 100 kgf. Mula-mula dihidupkan alat

Torsee Electronic System dan dibiarkan selama 1 jam. Spesimen dijepit menggunakan

griff pada alat tersebut, kemudian diatur tegangan, regangan dan satuannya. Tekan tombol

start untuk memulai uji pada spesimen sampai putus. Catat nilai load (tegangan) dan

stroke (regangan) bila sampel sudah putus. Dilakukan perlakuan yang sama untuk semua

sampel. Dari data load dan stroke yang diperoleh dapat dihitung besar kekuatan tarik

(persamaan 2.1) dan kemuluran (persamaan 2.2) dari masing-masing spesimen.

3.2.6 Analisa permukaan dengan SEM

Proses pengamatan mikroskopis menggunakan SEM diawali dengan merekatkan sampel

pada spesimen holder yang terbuat dari logam. Kemudian setelah sampel dibersihkan

dengan alat peniup, sampel dilapisi dengan emas bercampur paladium dengan

menggunakan mesin Ion Sputter JFC-1100 dengan kepakuman 0,2 Torr, tegangan 1,2 kV,

arus listrik 6-7,5 mA dan waktu 4 menit. Sampel selanjutnya dimasukkan kedalam

chamber spesimen pada mesin SEM (JSM-35 C) untuk dilakukan pemotretan.

3.2.7 Analisa Spektroskopi Infra Merah (FT-IR)

Film hasil pencampuran dijepit pada tempat sampel kemudian diletakkan pada alat ke

arah sinar infra merah. Hasilnya akan direkam kedalam kertas berskala berupa aluran

kurva bilangan gelombang terhadap intensitas.

3.2.8 Analisa Kandungan Gel

Mula-mula dirangkai alat sokletasi, kemudian dimasukkan 250 ml xilena ke dalam labu

alas dan dimasukkan 10 g (Wo) sampel yang telah dibungkus kertas saring ke dalam alat

sokletasi. Sampel disokletasi menggunakan pelarut xilena pada titik didih 135oC selama 8 jam. Setelah itu sampel dikeringkan sampai pelarut xilena menguap seluruhnya dan

ditimbang hasilnya sebagai Wg. Dihitung persentase ikat silang sampel dengan

3.3 Bagan Penelitian

3.3.1 Bagan Penyiapan Sampel

Dipotong kecil-kecil

Dilelehkan dalam alat ekstruder pada suhu 80oC Didinginkan lelehan EPDM

Diitimbang sebanyak 25 g

Dipotong kecil-kecil Ditimbang sebanyak 25 g

Ditimbang sebanyak 50 g Karet EPDM

25 g lelehan karet EPDM

Karet alam SIR 20

25 g karet alam SIR 20

LDPE

3.3.2 Bagan pembuatan campuran LDPE-karet alam SIR 20-karet EPDM tanpa penambahan divinilbenzena

Dimasukkan ke dalam alat internal mixer pada suhu 175oC sampai meleleh

Ditambahkan 25 g karet alam SIR 20

Ditambahkan 25 g karet EPDM Digiling hingga homogen

Ditambahkan 1 phr dikumil peroksida Digiling hingga homogen

Dilakukan prosedur yang sama untuk campuran dengan variasi dikumil peroksida 2 phr

dan 3 phr. Waktu penambahan bahan dilakukan dengan selang waktu masing-masing 15

menit.

50 g LDPE

Campuran LDPE-karet alam SIR 20-karet EPDM

3.3.3 Bagan pembuatan campuran LDPE-karet alam SIR 20-karet EPDM dengan penambahan divinilbenzena

Dimasukkan ke dalam alat internal mixer pada suhu 175oC sampai meleleh

Ditambahkan 25 g karet alam SIR 20

Ditambahkan 25 g karet EPDM Digiling hingga homogen

Ditambahkan 1 phr divinilbenzena Digiling hingga homogen

Ditambahkan 1 phr dikumil peroksida Digiling hingga homogen

Dilakukan prosedur yang sama untuk campuran dengan variasi dikumil peroksida 2 phr

dan 3 phr dengan variasi divinilbenzena masing-masing 1 phr, 2 phr dan 3 phr. Waktu

penambahan bahan dilakukan dengan selang waktu masing-masing 15 menit. Campuran LDPE-karet alam SIR 20-karet EPDM

Campuran LDPE-karet alam SIR 20-karet EPDM dan divinilbenzena

50 g LDPE

3.3.4 Bagan pembuatan Spesimen dan Karakterisasi

Diletakkan diantara lempengan berukuran 15 x 15 cm yang telah dilapisi dengan aluminium foil terlebih dahulu

Dimasukkan ke dalam alat press pada Suhu 175oC, diberi tekanan 100

kgf dan dibiarkan selama 20 menit Diangkat dan didinginkan

Dibentuk spesimen sesuai ASTM D638

Dikarakterisasi Film

Campuran TPE

Spesimen

Kekuatan tarik

Analisa permukaan dengan SEM

Analisa kandungan

gel

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil

4.1.1 Pengujian kekuatan tarik (σ) dan kemuluran (ε)

Telah dilakukan pengujian sifat mekanik terhadap semua variasi sampel dalam penelitian

ini. Hasil pengujian yang diperoleh adalah nilai load (tegangan) dan stroke (regangan).

Dari data yang diperoleh dapat dihitung nilai kekuatan tarik (σ) dan nilai kemuluran (ε).

Hasil yang diperoleh disajikan dalam tabel di bawah ini :

Tabel 4.2 Data hasil uji kekuatan tarik (σ) dan kemuluran (ε) dari campuran

Tabel 4.3 Data hasil uji kekuatan tarik (σ) dan kemuluran (ε) dari campuran LDPE + karet EPDM + karet alam SIR 20 dengan 2 phr divinilbenzena

4.1.2 Analisa Permukaan dengan Scanning Electron Microscopy (SEM)

Data hasil pengujian kekuatan tarik dan kemuluran diperoleh hasil optimum pada variasi

2 phr dikumil peroksida untuk campuran TPE tanpa divinilbenzena dan variasi 1 phr

dikumil peroksida dengan 1 phr divinilbenzena untuk campuran dengan penambahan

divinilbenzena. Hasil optimum dari sampel dilihat morfologi permukaannya dengan

SEM. Gambar hasil pemotretan yang diperoleh adalah sebagai berikut :

Gambar 4.1 Hasil pemotretan SEM pada permukaan campuran LDPE+karet EPDM+karet alam SIR 20 dan 2 phr dikumil peroksida (perbesaran 5000x)

4.1.3 Analisa kandungan gel

Hasil analisa kandungan gel dengan metode sokletasi pada campuran TPE dengan dan

tanpa penambahan divinilbenzena disajikan pada tabel di bawah ini :

Tabel 4.5 Hasil analisa kandungan gel pada campuran TPE dengan dan tanpa penambahan divinilbenzena

4.2.1 Pengujian Kekuatan Tarik (σ) dan Kemuluran (ε)

Dari data yang diperoleh, hasil pengukuran kekuatan tarik dan kemuluran dari campuran

LDPE + karet EPDM + karet alam SIR 20 tanpa penambahan divinilbenzena ditunjukkan

dalam bentuk grafik pada gambar 4.3 dan gambar 4.4.

Gambar 4.4 Grafik kemuluran (ε) pada campuran TPE tanpa penambahan

Divinilbenzena

Dari grafik di atas dapat dilihat hasil yang lebih baik pada campuran TPE dengan

variasi 2 phr dikumil peroksida dengan nilai kekuatan tarik 0,937 kgf/mm2 dan kemuluran 125,06 %.

Berikut adalah grafik kekuatan tarik (σ) dan kemuluran (ε) pada campuran TPE dengan penambahan divinilbenzena :

Gambar 4.5 Grafik kekuatan tarik (σ) pada campuran TPE dengan penambahan

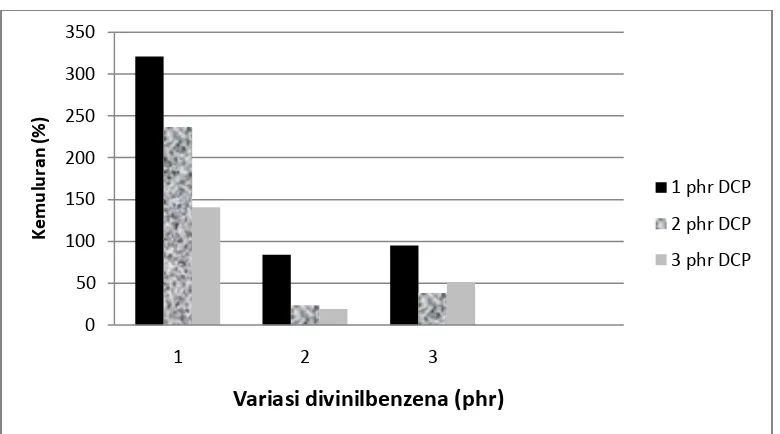

Gambar 4.6 Grafik kemuluran (ε) pada campuran TPE dengan penambahan

Divinilbenzena

Pada grafik 4.5 dan 4.6 terlihat bahwa pada campuran LDPE + karet alam SIR 20

+ karet EPDM dengan variasi 1 phr dikumil peroksida dan 1 phr divinilbenzena

menunjukkan nilai maksimum dan hasil yang lebih baik dengan kekuatan tarik 1,70

kgf/mm2 dan kemuluran 320,9 %.

Data hasil pengujian kekuatan tarik dan kemuluran diperoleh hasil maksimum dari

semua tipe campuran yaitu pada campuran dengan 1 phr divinilbenzena. Kekuatan tarik

pada campuran dengan penambahan divinilbenzena lebih besar daripada campuran tanpa

penambahan divinilbenzena. Hal ini disebabkan karena adanya divinilbenzena yang

berfungsi sebagai zat penghubung yang dapat meningkatkan proses ikat silang, sehingga

semakin meningkat proses ikat silang maka kekuatan tarik juga semakin besar. Hal ini

terjadi karena transfer tegangan antara fasa-fasa dalam campuran untuk membentuk

ikatan antarmuka selama proses ikat silang. Dengan meningkatnya interaksi-interaksi fasa

dalam campuran dapat meningkatkan kompatibilitas dari campuran, sehingga kekuatan

tarik campuran dengan divinilbenzena lebih besar daripada campuran tanpa

divinilbenzena.

Dari data yang diperoleh, kekuatan tarik dan kemuluran campuran menurun

disebabkan karena dikumil peroksida yang ditambahkan terlalu berlebihan sehingga

terjadi pemutusan rantai oleh dikumil peroksida. Hal ini menyebabkan penurunan sifat

kekuatan tarik dan kemuluran pada campuran.

4.2.2 Analisa Permukaan dengan Scanning Electron Microscopy (SEM)

Hasil pemotretan SEM yang diperoleh ditunjukkan pada gambar 4.1 dan gambar 4.2.

Campuran dengan divinilbenzena lebih efektif daripada tanpa divinilbenzena karena

dapat mereduksi dan menstabilisasi ukuran dari fasa terdispersi sehingga memiliki

permukaan yang lebih rapat karena pori-porinya yang halus. Permukaan campuran

dengan divinilbenzena lebih halus dan merata karena terjadinya ikatan antarmuka pada

masing-masing fasa dalam campuran, dan ini dapat menyebabkan sifat mekanik dari

campuran menjadi lebih baik.

4.2.3 Analisa Kandungan Gel

Jumlah kandungan gel ditentukan setelah sokletasi fasa karet yang tidak terikat silang.

Gel dibentuk ketika interaksi yang kuat antara komponen-komponen campuran, ini

menunjukkan bahwa adanya ikat silang dan kompatibilisasi yang terbentuk dalam

campuran. Penambahan divinilbenzena meningkatkan persentase gel yang berhubungan

dengan meningkatnya efisiensi ikat silang dalam campuran karena adanya divinilbenzena

sebagai zat penghubung, sehingga fasa karet tidak dapat dilarutkan oleh xilena pada

proses sokletasi.

4.2.4 Analisa Spektrum FT-IR

Analisa dengan menggunakan spektrum infra merah ini digunakan untuk memberikan

informasi tentang adanya perubahan gugus fungsi yang menandakan adanya interaksi

secara kimia. Hasil dari spektrum infra merah dapat dilihat pada lampiran, polietilena

(Lampiran 5), karet alam SIR 20 (Lampiran 4), karet EPDM (Lampiran 3), campuran

dengan variasi 2 phr dikumil peroksida tanpa penambahan divinilbenzena (Lampiran 2)

dan campuran dengan variasi 1 phr dikumil peroksida dengan 1 phr divinilbenzena

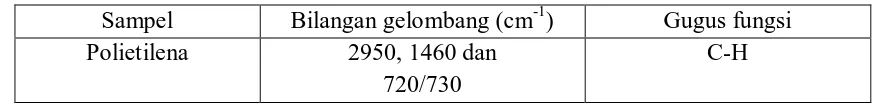

Tabel 4.6 Hasil analisa spektrum FT-IR polietilena

Sampel Bilangan gelombang (cm-1) Gugus fungsi Polietilena 2950, 1460 dan

720/730

C-H

Tiga bilangan gelombang di atas merupakan daerah serapan yang paling kuat.

Dimana bilangan gelombang 2950 cm-1 adalah vibrasi uluran C-H, 1460 dan 720/730 cm -1

adalah vibrasi tekukan C-H dari CH2.

Tabel 4.7 Hasil analisa spektrum FT-IR karet EPDM

Sampel Bilangan gelombang (cm-1) Gugus fungsi

Karet EPDM

3697,03-3621,02 C-H aromatis

2855,08 C-H

1450,51 CH2

1389,84 CH3

1559,82 C=C

Pada bilangan gelombang 3697,03 cm-1 menunjukkan adanya gugus C-H dari alkena lingkar, 2855,08 cm-1 adanya vibrasi uluran C-H dari alkena alifatis, 1450,51 cm-1 dan 1389,84 cm-1 adanya tekukan CH2 dan CH3 dan 1559,82 cm-1 adanya uluran C=C.

Tabel 4.8 Hasil analisa spektrum FT-IR karet alam SIR 20

Sampel Bilangan gelombang (cm-1) Gugus fungsi

Karet alam SIR 20

2920 dan 2850 C-H

1458 CH2

1377 CH3

Tabel 4.9 Hasil analisa spektrum FT-IR campuran LDPE + karet alam SIR 20 + karet EPDM tanpa penambahan divinilbenzena

Sampel Bilangan gelombang (cm-1) Gugus fungsi

Campuran LDPE + karet

Pada panjang gelombang 3697,25-3621,25 cm-1 terdapat gugus C-H aromatis yang berasal dari karet EPDM, uluran C-H alifatis pada 2916,12-2849,12 cm-1, tekukan CH2 dan CH3 pada 1462,18 cm-1 dan 1367,27 cm-1, gugus C=O berasal dari asetofenon dan gugus C-O berasal dari dikumil peroksida.

Tabel 4.10 Hasil analisa spektrum FT-IR campuran LDPE + karet alam SIR 20 + karet EPDM dengan penambahan divinilbenzena

Sampel Bilangan gelombang (cm-1) Gugus fungsi

Campuran LDPE +

Gugus C-H aromatis berasal dari senyawa divinilbenzena, uluran C-H alifatis

pada bilangan gelombang 2914,0-2850,0 cm-1, gugus C=O dari asetofenon (dikumil peroksida) dan gugus C-O dari senyawa dikumil peroksida.

Dari hasil spektrum FT-IR yang diperoleh, untuk campuran dengan penambahan

divinilbenzena dan tanpa penambahan divinilbenzena hanya terjadi sedikit pergeseran

bilangan gelombang. Dalam hal ini diketahui bahwa dalam reaksi yang terjadi tidak ada

penambahan gugus fungsi baru dan hanya terjadi interaksi fisik antara senyawa penyusun

campuran dengan terjadinya proses ikat silang. Dengan demikian dapat disimpulkan

4.3 Rancangan Reaksi Pembentukan Termoplastik Elastromer 1. Dekomposisi dikumil peroksida

2. Abstraksi hidrogen dari polimer oleh radikal kumiloksi

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari penelitian yang dilakukan, maka dapat diambil kesimpulan sebagai berikut :

1. Pengaruh penambahan divinilbenzena pada campuran LDPE + karet alam SIR 20

+ karet EPDM adalah dapat meningkatkan proses ikat silang. Dimana semakin

tinggi proses ikat silang yang terjadi dalam campuran maka derajat ikat silang

yang terbentuk juga semakin baik yang dibuktikan dengan diperolehnya persentasi

kandungan gel yang lebih besar yaitu 98,2 %. Derajat ikat silang yang lebih besar

memberikan kekuatan tarik yang lebih baik pula pada campuran.

2. Penambahan divinilbenzena terhadap campuran dapat mempengaruhi morfologi

permukaan dan spektrum FT-IR campuran. Morfologi permukaan campuran

dengan penambahan divinilbenzena jadi lebih halus dan merata dan dari analisa

spektrum FT-IR tidak terjadi perubahan gugus fungsi dan hanya terjadi interaksi

fisik dalam campuran.

5.2 Saran

Berdasarkan penelitian yang telah dilakukan, diharapkan pada penelitian selanjutnya

untuk memvariasikan komposisi polietilena atau karet alam dalam campuran. Selain itu

juga dapat memasukkan parameter pengujian campuran yang lain seperti Differential

Thermal Analysis (DTA), Differential Scanning calorimetry (DSC), uji ketahanan tekan,

DAFTAR PUSTAKA

Allen, N. S. 1983. Degradation and Stabilisation of Polyolefins. England : Applied Science Publishers ltd.

Awang, M. H. Ismail. 2008. Preparation and Characterization of Polypropylene/Waste Tyre Dust with Addition of DCP and HVA-2 (PP/WTD/HVA-2). Polymer Testing 27 : 321-329.

Bahl, A. 2004. A Textbook of Organic Chemistry. New Delhi : S.Chand and Company Ltd.

Bahruddin. Sumarno. G. Wibawa. N. Soewarno. 2007. Morfologi dan Properti Campuran Karet Alam/Polypropylene yang Divulkanisasi Dinamik Dalam Internal Mixer. Reaktor Vol. 11 No. 2 : 71-77.

Bark, L. S. 1982. Analysis of Polymer Systems. London : Applied Science Publishers. Batiuk, M. Richard M. Herman. J. C. Healy. 1976. Thermoplastic Polymer Blends of EPDM Polymer, Polyethylene and Ethylene Vinil Acetate Copolymer. United States Patent 3.941.859 19 : 1-10.

Billmeyer, F. W. 1971. Textbook of Polymer Science. Second Edition. USA : John Wiley and Sons

Blackley, D. C. 1983. Synthetic Rubbers : Their Chemistry and Technology. London : Applied Science Publishers ltd.

Cowd, M.A. 1991. Kimia Polimer. Bandung : Penerbit ITB.

Dachriyanus. 2004. Analisis Struktur Senyawa Organik Secara Spektroskopi. Padang : Andalas University Press

Halimatuddahliana. 2007. The Effect of N,N-m-Phenylenebismaleimide (HVA-2) Addition on Properties of Polypropylene (PP)/Ethylene-Propylene Diene Terpolymer (EPDM)/Natural Rubber (NR) Vulcanized Blends. Jurnal Teknologi Proses 6 (1) : 52-58.

Halimatuddahliana. 2006. Tensile Properties of Vulcanized Polypropilene/Ethylene- Propylene Diene Terpolymer/Natural Rubber (PP/EPDM/NR) Blends : The Effect of trans Polyoctenylene Rubber (TOR) addition. Jurnal Teknologi Proses 5 (1) : 20-26.

Hartomo, A. J. 2002. Penuntun Analisis Polimer Aktual. Yogyakarta : Penerbit Andi.

Mao, Shuncong. Shin Tsuge.Hajime Ohtani. Shigeru.Atsuo Kiyokawa. 1997.

Moldovan, Z. Florica. Simona. Ioana and Gabriel. 2008. EPDM-HDPE Blends with Different Cure System/Mechanical and Infra-Red Spectrometric

Properties. Journal of Applied Sciences 8(1) : 86-94.

Morton, M. 1987. Rubber Technology.New York : American Chemical Society. Nakason, C. Krungjit Nuansomsri. Azizon Kaesaman. Suda Kiatkamjornwong. 2006. Dynamic Vulcanization of Natural Rubber/High Density Polyethylene Blends : Effect of Compatibilization, Blend Ratio and Curing System. Polymer Testing 25 : 782-796

Naskar, K. D. Kokot. J. W. M. Noordermeer. 2004. Influence of Various Stabilizers on Ageing of Dicumyl Peroxide-Cured Polypropylene/Ethylene-Propylene-Diene Thermoplastic Vulcanizates. Polymer Degradation and Stability 85 : 831- 839.

Pechurai, W. Charoen Nakason. Kannika Sahakaro. 2008. Thermoplastic Natural Rubber Based on Oil Extended NR and HDPE Blends : Blends Compatibilizer, Phase Inversion Composition and Mechanical Properties. Polymer Testing 27 : 621-631.

Penulis, T. 1992. Karet. Yogyakarta : Penebar Swadaya

Saechtling. 1987. Plastik Handbook : For The Technologist Engineer and User. Second Edition.Munich : Carl Hansenverlag

Sae-oui, P. Chakrit S. Promsak. 2010. Properties and Recyclability of Thermoplastic Elastromer Prepared from Natural Rubber Powder (NRP) and High Density Polyethylene (HDPE). Polymer Testing 30 : 1-6

Sidik, M. 2003. Kimia Polimer.Jakarta : Pusat Penerbitan Universitas Terbuka. Steven, M. P. 2007. Kimia Polimer. Cetakan 1.Jakarta : Pradnya Paramita

Thitithammawong, A. C. Nakason. K. Sahakaro. Noordermeer. 2007. Thermoplastic Vulcanizates Based on Epoxidized Natural Rubber/Polypropylene Blends : Selection of Optimal Peroxide Type and Concentration in Relation to Mixing Conditions. European Polymer Journal 43 : 4008-4018

Wirjosentono, B. 1998. Struktur dan Sifat Mekanis Polimer. Medan : Intan Dirja Lela Press

Lampiran 5. Spektrum FTIR polietilena