STUDY ON CLEANER PRODUCTION IMPLEMENTATION IN

LEATHER TANNING INDUSTRY :

A CASE STUDY IN DESA CIBULUH, NORTH BOGOR SUB-DISTRICT

Febriana Alihniar and Anas Miftah FauziDepartment of Agroindustrial Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 222, Bogor, West Java, Indonesia

ABSTRACT

L

eather tanning industries are industries that process animal skin to produce finish leather product by using many stages of process. Every stage of the process will generate a large amount of wastes, either liquid or solid wastes. If the waste is not treated properly, it will cause environmental pollution. Implementation of cleaner production strategy can be used to solve this problem. This research studies the potentials of cleaner production application and alternative of cleaner production strategy in order to develop environmental friendly tanning industry in Cibuluh. The method used was process identification, waste sourch identification, and cleaner production analysis strategy. The cleaner production alternatives which are potential to be applied are design of installation wastewater to IPAL with pipe from molen machine, reuse wastewater from pre soaking process for the next batch, separation wastewater from hair and flesh, processing of fleshing waste for fat, and recycle chromium from tanning wastewater. Based on the priority alternative, three options were selected, namely recycle chromium from tanning wastewater, separation wastewater from hair and flesh, and reuse wastewater from pre soaking process for the next batch. The total investment of these option is Rp 2,059,500,- with pay back period (PBP) of 0.17 month. The Analitycal Hierarchy Process (AHP) analysis result shows that industrial policy is the most important factor to minimize waste product of tanning industry. The priority of cleaner production program from AHP analysis is recycle chromium from tanning wastewater which is consistent to that resulted from field study.Febriana Alihniar. F34070040. Kajian Implementasi Produksi Bersih di Industri Penyamakan Kulit (Kasus Desa Cibuluh, Kecamatan Bogor Utara). Di bawah bimbingan Anas Miftah Fauzi. 2011.

RINGKASAN

Industri penyamakan kulit merupakan industri yang mengolah kulit mentah menjadi kulit samak. Kulit samak adalah kulit yang dikerjakan sedemikian rupa sehingga bersifat lebih permanen, dengan kadar air tertentu yang tidak memungkinkan tumbuhnya mikroorganisme. Bahan baku dari industri penyamakan kulit adalah kulit hewan, terutama kulit dari hewan-hewan mamalia seperti kambing, sapi dan domba. Kulit samak banyak digunakan sebagai bahan baku pembuatan jaket, sepatu, sarung tangan, dan sebagainya. Selain faktor ekonomi yang menguntungkan dari segi penjualan produk kulit samak, faktor lingkungan sebagai objek pembuangan limbah pun perlu mendapat perhatian khusus dari industri. Pada umumnya semua pelaku industri menyadari akan pentingnya faktor lingkungan ini. Namun sering kali pelaksanaannya terbentur oleh pembiayaan yang harus dikeluarkan untuk mengolah limbah industri tersebut. Salah satu jawaban mengenai permasalahan ini adalah dengan penerapan konsep produksi bersih. Produksi bersih merupakan suatu alternatif dalam strategi pengelolaan lingkungan yang bersifat preventif dengan meminimalkan jumlah limbah yang keluar. Penekanan produksi bersih mengarah pada upaya agar industri tidak mengeluarkan limbah, atau setidaknya dapat meminimalkan jumlah limbah yang dihasilkan.

Tujuan dari penelitian ini adalah menganalisis peluang penerapan produksi bersih di industri penyamakan kulit dilihat dari berbagai aspek seperti aspek teknis, lingkungan dan ekonomi untuk mendapatkan alternatif strategi. Metodologi yang digunakan adalah mengidentifikasi proses produksi, mengidentifikasi munculnya limbah dan menganalisis penerapan produksi bersih.

Proses produksi kulit samak di industri penyamakan kulit Haji Ali Ahmad terdiri dari proses perendaman (soaking), pengapuran (liming), pembuangan daging (fleshing), pembuangan kapur (deliming), pengasaman (pickling), penyamakan (tanning), penggantungan, perataan dan penyerutan (shaving), penyamakan ulang (retanning), pewarnaan dasar (dyeing), peminyakan (fat liquoring), fiksasi, vakum, penggantungan, pengeringan/penjemuran, perengangan, spraying, penyetrikaan, pengukuran dan penyortiran. Limbah yang dihasilkan berupa limbah cair (asam dan basa), limbah padat, dan limbah B3 (Bahan Berbahaya dan Beracun). Untuk satu kali produksi dengan kapasitas 1.5 ton kulit mentah dihasilkan 27,000 liter limbah cair, 700 kg limbah padat, dan 1,500 liter limbah B3.

Dari hasil pengamatan di lapangan, opsi produksi bersih yang dapat diterapkan antara lain mendesain instalasi pembuangan air ke IPAL dengan pipa langsung dari molen, penggunaan kembali air buanganpre soakinguntuk prosespre soakingpadabatchselanjutnya, pemisahan limbah cair dari bulu dan daging, pengolahan limbah daging menjadi lemak, dan penggunaan kembali limbah krom dengan cara daur ulang. Keseluruhan opsi tersebut kemudian dikaji dari aspek teknis, lingkungan dan ekonomi. Dari hasil pengkajian, opsi penggunaan kembali limbah krom dengan cara daur ulang menjadi prioritas yang pertama, sedangkan dengan pemisahan limbah cair dari bulu dan daging serta penggunaan kembali air buangan pre soaking untuk proses pre soaking pada batch selanjutnya menjadi prioritas kedua dan ketiga. Jika ketiga opsi ini dilaksanakan, akan diperoleh keuntungan per bulan Rp 12,447,600,- dengan pay back period selama 0.17 bulan dan pengurangan limbah ke lingkungan sebesar 4,540 L dengan total minimisasi yang diperoleh sebesar Rp 197,000,- untuk satu kalibatchproduksi..

KAJIAN IMPLEMENTASI PRODUKSI BERSIH

DI INDUSTRI PENYAMAKAN KULIT

(KASUS DESA CIBULUH, KECAMATAN BOGOR UTARA)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian, Institut Pertanian Bogor

Oleh

FEBRIANA ALIHNIAR F34070040

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Kajian Implementasi Produksi Bersih di Industri Penyamakan Kulit (Kasus Desa Cibuluh, Kecamatan Bogor Utara)

Nama : Febriana Alihniar NIM : F34070040

Menyetujui,

Pembimbing Skripsi,

(Prof. Dr. Ir. Anas Miftah Fauzi, M.Eng) NIP. 19600419 198503 1 002

Mengetahui: Ketua Departemen,

(Prof. Dr. Ir. Nastiti Siswi Indrasti) NIP. 19621009 198903 2001

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judulKajian Implementasi Produksi Bersih di Industri Penyamakan Kulit (Kasus Desa Cibuluh, Kecamatan Bogor Utara) adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka dibagian akhir skripsi ini.

Bogor, Agustus 2011 Yang membuat pernyataan

BIODATA PENULIS

Selain itu, penulis juga pernah menjadi asisten mata kuliah Pendidikan Agama Islam Tingkat Persiapan Bersama (TPB) IPB pada tahun 2010-2011. Penulis melaksanakan praktik lapangan di PT. PG. Rajawali II Unit PG. Tersana Baru, Cirebon, Jawa Barat pada tahun 2010 dengan judul Mempelajari Aspek Teknologi Proses Produksi dan Manajemen Pengelolaan Limbah.

KATA PENGANTAR

Segala puji hanya bagi Allah SWT, yang telah melimpahkan rahmat, petunjuk, hidayah, serta kemudahan bagi penulis dalam menyelesaikan skripsi ini. Penelitian dengan judul “Kajian Implementasi Produksi Bersih di Industri Penyamakan Kulit (Kasus Desa Cibuluh, Kecamatan Bogor Utara)” dilaksanakan di industri penyamakan kulit Haji Ali Ahmad sejak bulan April hingga Juli 2011.

Skripsi ini dapat tersusun setelah melalui diskusi, penelitian, dan pembahasan yang melibatkan penulis, dosen pembimbing, pelaku industri penyamakan kulit dan literatur yang mendukung. Tentunya penulisan skripsi ini tidak terlepas dari arahan dan dukungan berbagai pihak, oleh karena itu penulis menghantarkan terima kasih kepada:

1. Prof. Dr. Ir. Anas Miftah Fauzi, M.Eng selaku dosen pembimbing akademik yang telah memberikan arahan selama melakukan penelitian dan penyusunan skripsi ini.

2. Bapak Zaki Baluweel selaku pembimbing lapangan yang telah membantu selama melakukan penelitian.

3. Seluruh pakar yang telah menyempatkan waktunya untuk mengisi kuesioner penelitian. 4. Ibu Sri Martini yang telah membantu dalam penggunaan programExpert Choice2000.

Skripsi ini disusun dengan harapan dapat menjadi salah satu pedoman bagi pelaku industri penyamakan kulit, terutama industri dengan skala kecil dan menengah agar dapat melaksanakan program produksi bersih untuk meminimalkan jumlah limbah yang keluar dari proses produksi. Bagi akademisi, skripsi ini diharapkan dapat menjadi bahan referensi dalam pembuatan karya ilmiahnya.

Industri penyamakan kulit dipilih oleh penulis karena industri ini menghasilkan limbah krom yang sifatnya beracun dan berbahaya bagi lingkungan sekitar. Hingga saat ini belum ditemukan cara untuk mengolah limbah tersebut, sehingga dalam skripsi ini penulis menawarkan program produksi bersih untuk membantu mengurangi jumlah limbah yang terbentuk dari sumbernya. Semoga Allah SWT meridhoi semua usaha penyusunan skripsi ini untuk memajukan bidang agroindustri di Indonesia.

Bogor, Agustus 2011

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR ISI... iv

DAFTAR TABEL... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... ix

I. PENDAHULUAN... 1

1.1 LATAR BELAKANG ... 1

1.2 TUJUAN ... 1

II. TINJAUAN PUSTAKA... 2

2.1 KULIT ... 2

2.2 PENGAWETAN ... 2

2.3 PENYAMAKAN... 3

2.4 PRODUKSI BERSIH ... 6

III. PROFIL INDUSTRI ... 8

3.1 SEJARAH DAN PERKEMBANGAN INDUSTRI ... 8

3.2 RUANG LINGKUP USAHA... 8

3.3 PROSES PRODUKSI... 8

IV. METODE PENELITIAN ... 12

V. HASIL DAN PEMBAHASAN ... 13

5.1 PROSES PRODUKSI KULIT SAMAK ... 13

5.2 NERACA MASSA ... 16

5.3 PRODUKSI BERSIH YANG SUDAH DITERAPKAN... 21

5.4 OPSI PRODUKSI BERSIH YANG DAPAT DITERAPKAN ... 22

5.5 ANALISIS ALTERNATIF PENERAPAN PRODUKSI BERSIH SECARA KAJIAN LAPANGAN... 24

5.7 ANALISIS ALTERNATIF PENERAPAN PRODUKSI BERSIH SECARA

KUALITATIF ... 31

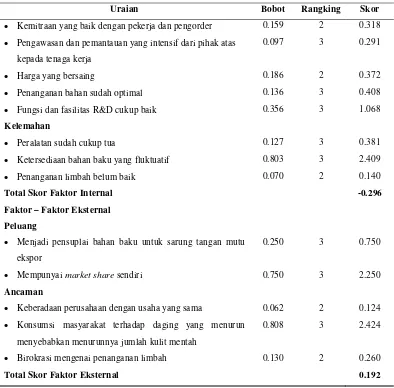

5.8 PERUMUSAN STRATEGI DENGAN ANALISIS SWOT (STRENGTHS WEAKNESSES OPPORTUNITIES THREATS)... 33

5.9 IMPLEMENTASI PENERAPAN PRODUKSI BERSIH ... 35

VI. KESIMPULAN DAN SARAN ... 36

6.1 KESIMPULAN ... 36

6.2 SARAN ... 36

DAFTAR PUSTAKA ... 37

DAFTAR TABEL

Halaman

Tabel 1. Komposisi substansi kimia kulit domba mentah segar... 3

Tabel 2. Penggunaan molen pada tahapan proses produksi... 14

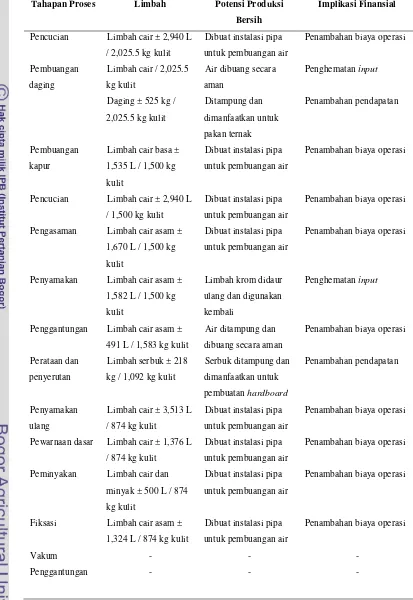

Tabel 3. Potensi produksi bersih dan implikasi finansialnya... 22

Tabel 4. Kriteria pembobotan aspek teknis, lingkungan dan ekonomi... 29

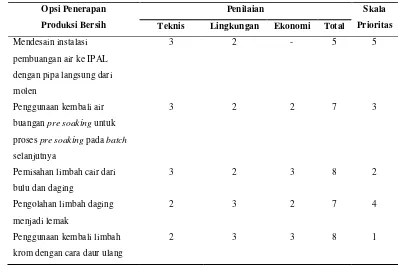

Tabel 5. Pembobotan opsi penerapan produksi bersih... 30

Tabel 6. Indeks random (RI)……… … ………… ……… ……… …… ………… …... 31

DAFTAR GAMBAR

Halaman

Gambar 1. Topografi kulit hewan... 2

Gambar 2. Mesin molen... 9

Gambar 3. Mesin pembuang daging... 9

Gambar 4. Mesin perataan dan penyerutan ... 10

Gambar 5. Prosesspraying... 11

Gambar 6. Proses penyetrikaan... 11

Gambar 7. Diagram alir tahapan penelitian... 12

Gambar 8. Tahapan proses dan limbah yang dihasilkan... 15

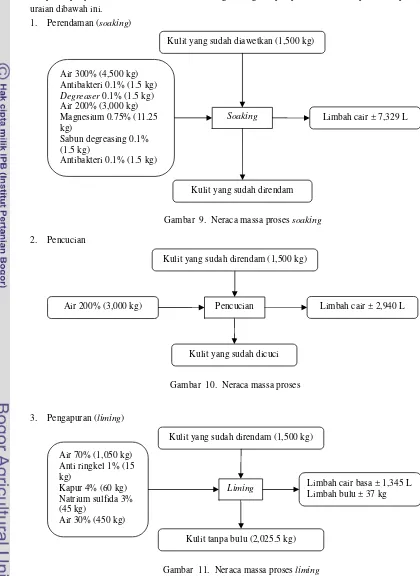

Gambar 9. Neraca massa prosessoaking... 16

Gambar 10. Neraca massa proses pencucian... 16

Gambar 11. Neraca massa prosesliming... 16

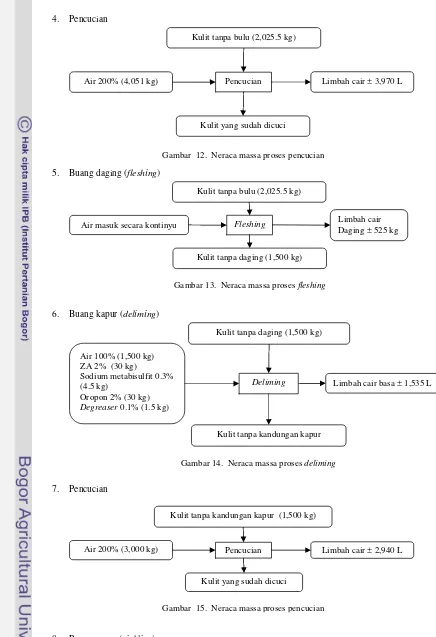

Gambar 12. Neraca massa proses pencucian... 17

Gambar 13. Neraca massa prosesfleshing... 17

Gambar 14. Neraca massa prosesdeliming... 17

Gambar 15. Neraca massa proses pencucian... 17

Gambar 16. Neraca massa prosespickling... 18

Gambar 17. Neraca massa prosestanning... 18

Gambar 18. Neraca massa proses penggantungan... 18

Gambar 19. Neraca massa prosesshaving... 18

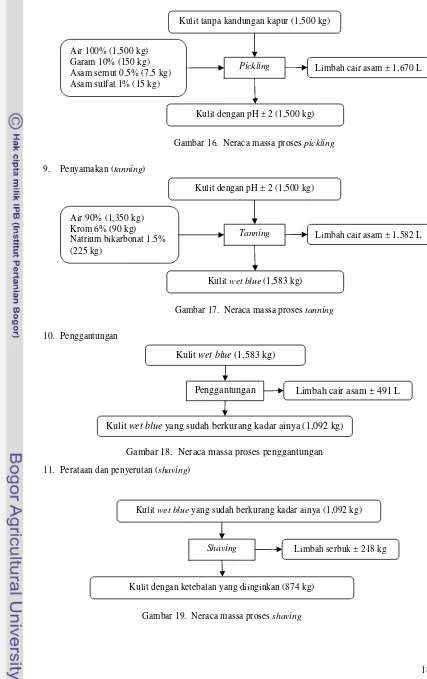

Gambar 20. Neraca massa prosesretanning... 19

Gambar 21. Neraca massa prosesdyeing... 19

Gambar 22. Neraca massa prosesfat liquoring... 19

Gambar 23. Neraca massa proses fiksasi... 19

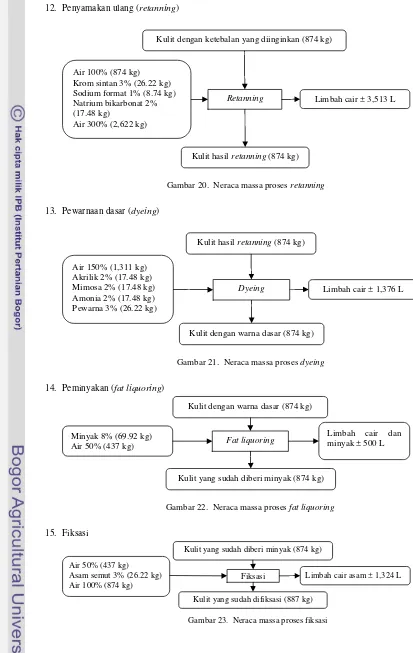

Gambar 24. Neraca massa proses vakum... 20

Gambar 25. Neraca massa proses penggantungan... 20

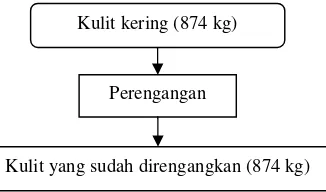

Gambar 27. Neraca massa proses perenggangan... 20

Gambar 28. Neraca massa prosesspraying... 21

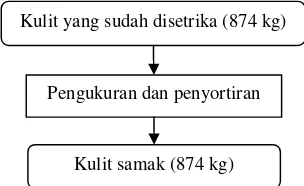

Gambar 29. Neraca massa proses penyetrikaan... 21

Gambar 30. Neraca massa proses pengukuran dan penyortiran... 21

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Struktur hierarki AHP limbah industri penyamakan kulit... 38

Lampiran 2. Kuesioner AHP... 39

Lampiran 3. Perolehan nilai bobot secara keseluruhan... 48

Lampiran 4. Kuesioner aspek internal dan eksternal industri penyamakan kulit Haji Ali

Ahmad... 49

I. PENDAHULUAN

1.1 Latar Belakang

Industri penyamakan kulit merupakan industri yang mengolah kulit mentah menjadi kulit samak. Kulit samak adalah kulit yang dikerjakan sedemikian rupa sehingga bersifat lebih permanen, dengan kadar air tertentu yang tidak memungkinkan tumbuhnya mikroorganisme. Bahan mentah dari industri penyamakan kulit adalah kulit hewan, terutama kulit dari hewan-hewan mamalia seperti kambing, sapi dan domba. Kulit dari hewan-hewan mamalia tersebut memiliki nilai ekonomis yang cukup potensial. Kulit samak banyak digunakan sebagai bahan baku pembuatan jaket, sepatu, sarung tangan, dan sebagainya.

Selain faktor ekonomi yang menguntungkan dari segi penjualan produk kulit samak, faktor lingkungan sebagai objek tempat pembuangan limbah pun perlu mendapat perhatian khusus dari industri. Penyikapan terhadap faktor lingkungan akan ikut menentukan kelangsungan hidup suatu industri. Isu lingkungan telah menjadi isu global yang mengharuskan setiap industri memperhatikan faktor ini sebagai faktor yang tak terpisahkan dari produk yang dihasilkan.

Sebenarnya, banyak pelaku industri yang sudah mempunyai kesadaran untuk menjaga kelestarian lingkungan terutama lingkungan di sekitar industri mereka. Mereka memahami bahwa salah satu cara agar lingkungan sekitar industri tidak tercemar adalah dengan melakukan tindakan pengolahan limbah sebelum dibuang. Namun, upaya ini tentu membutuhkan biaya yang cukup besar karena harus menambah peralatan dan bahan untuk pengolahannya. Lama kelamaan, pelaku industri merasa bahwa ongkos produksi (yang termasuk didalamnya pengolahan limbah) menjadi lebih besar dibandingkan dengan harga jual produk mereka. Dengan kenyataan seperti ini, banyak akhirnya industri yang mengurangi porsi perhatian mereka terhadap pengolahan limbah.

Salah satu jawaban mengenai permasalahan ini adalah dengan penerapan konsep produksi bersih. Produksi bersih merupakan suatu alternatif dalam strategi pengelolaan lingkungan yang bersifat preventif dengan meminimalkan jumlah limbah yang keluar. Penekanan produksi bersih sebetulnya mengarah pada upaya agar industri tidak mengeluarkan limbah, atau paling tidak meminimalkan jumlah limbah yang dihasilkan. Penerapan produksi bersih akan berjalan dengan baik jika ada kerjasama antara pihak manajemen industri dan para pekerjanya.

Oleh karena jumlah limbah yang dikeluarkan oleh industri penyamakan kulit sangat banyak (terutama air) serta mengandung bahan kimia yang berbahaya dan beracun seperti krom, maka produksi bersih sangat potensial untuk diterapkan di industri tersebut. Limbah krom berasal dari proses penyamakan. Sementara limbah padat yang berupa bulu dan daging akan menjadisludgeyang tak terselesaikan masalah penanganannya. Perlu pengkajian secara khusus dari berbagai aspek untuk mengetahui pengaruh/dampak yang diberikan dari penerapan produksi bersih di industri penyamakan kulit.

1.2 Tujuan Penelitian

II. TINJAUAN PUSTAKA

2.1 Kulit

Komoditas kulit digolongkan menjadi dua golongan yaitu : (1) kulit yang berasal dari binatang besar (hide) seperti kulit sapi, kulit kerbau, kulit kuda, kulit banteng, kulit badak, kulit harimau, dan lain-lain, (2) kulit yang berasal dari binatang kecil (skin) seperti kulit domba, kulit kambing, kulit rusa, kulit babi dan kulit reptil (biawak, buaya, ular, komodo, dan lain-lain) (Purnomo, 1987).

Menurut Judoamidjojo (1981), secara topografis kulit dibagi menjadi 3 bagian yaitu:

a. Daerah krupon, merupakan daerah terpenting yang meliputi kira-kira 55% dari seluruh kulit dan memiliki jaringan kuat dan rapat serta merata dan padat.

b. Daerah leher dan kepala meliputi 3% bagian dari seluruh kulit. Ukurannya lebih tebal dari daerah krupon dan jaringannya bersifat longgar serta sangat kuat.

c. Daerah perut, paha, dan ekor meliputi 22% dari seluruh luas kulit. Bagian tersebut paling tipis dan longgar.

Gambar 1 menunjukkan topografi kulit hewan secara umum menurut Fahidin dan Muslich (1999).

Kulit yang baru lepas dari tubuh hewan disebut dengan kulit mentah segar. Kulit ini mudah rusak bila terkena bahan-bahan kimia seperti asam kuat, basa kuat, atau mikroorganisme. Kulit mentah segar sebagian besar tersusun dari air (65%), lemak (1.5%), mineral (0.5%), dan protein (33%) (Purnomo, 1987).

Kandungan air pada tiap bagian kulit tidaklah sama. Bagian yang paling sedikit mengandung air adalah krupon (bagian punggung), selanjutnya berturut-turut adalah bagian leher dan perut (Purnomo, 1985). Kadar air berbanding terbalik terhadap kadar lemak. Jika kadar lemaknya tinggi maka kadar airnya rendah (Purnomo, 1985). Tabel 1 menunjukkan komposisi kimia kulit mentah segar pada domba. Oleh karena keadaan kulit mentah segar yang mudah rusak, maka kulit harus mengalami proses pengawetan terlebih dahulu.

2.2 Pengawetan

Pengawetan sebenarnya bukanlah termasuk dalam proses penyamakan kulit, namun memegang peranan penting karena bertujuan mencegah serta membatasi pertumbuhan bakteri pembusuk yang secara langsung akan mempengaruhi mutu kulit. Pengawetan yang tidak benar menyebabkan kulit berbau busuk dan warnanya tidak merata. Pengawetan kulit dapat dilakukan dengan beberapa cara,

diantaranya : (1) pengawetan dengan racun/obat antiseptik, (2) pengawetan dengan garam basah, (3) pengawetan dengan garam kering, dan (4) pengawetan dengan asam (Purnomo, 1987).

Tabel 1. Komposisi substansi kimia kulit domba mentah segar Komponen Presentase (%)

Air 64

Protein Protein fibrous -elastin -kolagen -keratin Protein globular -albumin, globulin -mucin, mucoid

33

0.3 29 2

1 0.7

Lemak 2

Garam mineral 0.5

Zat lain 0.5

(Sumber: Sharphouse, 1978)

Penggaraman merupakan metode pengawetan yang paling mudah dan efektif. Reaksi osmosis dari garam mendesak air keluar dari kulit hingga tingkat kondisi yang tidak memungkinkan pertumbuhan bakteri.

2.3 Penyamakan

Teknik mengolah kulit mentah menjadi kulit samak disebut penyamakan. Mekanisme penyamakan kulit pada prinsipnya adalah memasukkan bahan tertentu (bahan penyamak) kedalam anyaman atau jaringan serat kulit sehingga terjadi ikatan kimia antara bahan penyamak dengan serat kulit (Purnomo, 1987).

Menurut Fahidin dan Muslich (1999), teknik penyamakan kulit dikelompokan menjadi 3 tahapan, yaitu proses pra penyamakan, penyamakan, dan pasca penyamakan.

1. Pra penyamakan

Proses pra penyamakan (Beam House Operation) meliputi perendaman, pengapuran, pembuangan daging, pembuangan kapur, pengikisan protein, pemucatan dan pengasaman (Purnomo, 1987).

a. Perendaman (soaking) merupakan tahapan pertama dari proses penyamakan yang bertujuan mengembalikan kadar air kulit yang hilang selama proses pengawetan sehingga kadar airnya mendekati kadar air kulit segar.

b. Pengapuran bertujuan menghilangkan epidermis dan bulu, kelenjar keringat dan lemak, serta menghilangkan semua zat-zat yang bukan kolagen. Kapur yang masih ketinggalan akan mengganggu proses penyamakan.

bulu (scudding) bertujuan menghilangkan sisa-sisa bulu beserta akarnya yang masih tertinggal pada kulit (Fahidin dan Muslich, 1999).

d. Pembuangan kapur (deliming) bertujuan menghilangkan kapur dan menetralkan kulit dari suasana basa akibat pengapuran, menghindari pengerutan kulit ketika pengasaman, serta menghindari timbulnya endapan kapur yang dapat bereaksi dengan bahan penyamak. Proses pembuangan kapur biasanya menggunakan garam ammonium sulfat (ZA) yang nantinya dicampur dengan asam sulfat.

e. Pengikisan protein (bating) bertujuan melanjutkan pembuangan semua zat-zat bukan kolagen yang belum terhilangkan dalam proses pengapuran. Pengikisan protein ini dilakukan oleh enzim protease. Pengikisan ini diutamakan untuk globular protein yang terdapat diantara serat kulit dan elastin. Dengan terurainya protein ini maka akan terdapat banyak ruang kosong diantara serat-serat kulit sehingga kulit samakan menjadi lebih lunak dan lemas.

Waktubating yang berlebihan dapat menyebabkan kulit menjadi menipis karena banyak protein yang terhidrolisis mengakibatkan kekuatan tarik menjadi rendah, sedangkan waktubating yang terlalu singkat menyebabkan terjadinya pemisahan serat-serat fibril yang tidak sempurna dan penetrasi bahan penyamak kurang merata.

f. Pengasaman (pickling) berfungsi mengasamkan kulit sampai pH tertentu untuk menyesuaikan dengan penyamak krom yang mempunyai pH 2.5 - 3. Selain itu, pengasaman juga dilakukan untuk menghilangkan noda hitam pada kulit akibat proses sebelumnya, menghilangkan unsur besi pada kulit serta menghilangkan noda putih karena pengendapan CaCO3 yang menyebabkan cat

dasar tidak merata (Purnomo, 1987). 2. Penyamakan

Penyamakan bertujuan mengubah kulit mentah yang mudah rusak oleh aktivitas kajian lapanganorganisme, kimia maupun fisik menjadi kulit tersamak yang lebih tahan terhadap pengaruh-pengaruh tersebut. Bahan penyamak dapat berasal dari bahan nabati (tumbuh-tumbuhan), mineral, dan minyak. Bahan penyamak nabati dapat berasal dari kulit akasia, manggis, buah pinang, gambir dan lain-lain. Bahan penyamak mineral adalah garam-garam yang berasal dari logam-logam aluminium, zirkonium, dan kromium. Bahan penyamak dari minyak dapat berasal dari minyak ikan hiu atau ikan lainnya. Penggunaan bahan penyamak akan mempengaruhi sifat fisik dari kulit, seperti kelemasan, ketahanan terhadap panas/dingin, terhadap gesekan, dan lain-lain (Purnomo, 1987).

Kulit yang disamak dengan penyamak nabati akan berwarna seperti warna bahan penyamaknya, mempunyai ketahanan fisik yang kurang baik terhadap panas. Sifat dari kulit yang disamak yaitu agak kaku tetapi empuk, cocok untuk bahan dasar ikat pinggang dan tas. Mekanisme pada penyamakan nabati yaitu mereaksikan gugus-gugus hidroksil yang terdapat dalam zat penyamak dengan struktur kolagen kulit dan membuat reaksi ikatan dari molekul zat penyamak dengan molekul zat penyamak lainnya hingga seluruh ruang kosong yang terdapat diantara rantai kolagen terisi seluruhnya. Proses penyamakan akan berlangsung sempurna jika kolagen telah menyerap kira-kira separuh dari berat zat penyamak yang digunakan. Dalam penyamakan nabati, pH dan kepekatan dari larutan bahan penyamaknya harus diatur. Pada pH tinggi, bahan penyamak nabati mempunyai zarah-zarah yang lebih halus dibanding pada pH rendah. Pada kepekatan rendah, penyamak nabati mempunyai ukuran zarah yang lebih kecil dibanding pada kepekatan tinggi. Dengan demikian, kondisi yang diberlakukan pada penyamakan nabati adalah dimulai dengan pH tinggi dan kepekatan rendah kemudian diakhiri dengan pH rendah dan kepekatan tinggi (Purnomo, 1987).

penyamak nabati, tahan terhadap panas yang tinggi, daya tarik tinggi dan memungkinkan hasil yang lebih baik bila dilakukan pengecatan. Kulit ini cocok untuk kulit atasan sepatu, baju, sarung tangan, dan lain-lain. Mekanisme dari penyamakan krom yaitu membentuk ikatan dengan asam-asam amino dalam struktur protein kolagen yang reaktif. Besar kecilnya molekul krom akan berpengaruh terhadap daya penetrasinya. Hal ini erat kaitannya dengan basisitas dari krom. Proses penyamakan diawali dengan basisitas yang rendah (sekitar 33%) dan diakhiri dengan basisitas yang tinggi (sekitar 66%). Pada basisitas rendah, krom mempunyai daya penetrasi yang baik terhadap jaringan kulit walaupun daya ikatnya terhadap kulit lemah. Pada basisitas tinggi, daya penetrasi krom rendah namun daya ikatnya tinggi sehingga krom mampu berikatan dengan jaringan kulit secara sempurna (Purnomo, 1987).

3. Pasca penyamakan

Pasca penyamakan bertujuan membentuk sifat-sifat tertentu pada kulit terutama berhubungan dengan kelemasan, kepadatan, dan warna kulit. Proses tersebut terdiri atas netralisasi, pewarnaan, perminyakan, pengecatan, pengeringan, pelembaban, dan pelemasan (Fahidin dan Muslich, 1999). a. Penetralan (neutralization) bertujuan mengurangi kadar asam dari kulit yang disamak

menggunakan krom agar tidak menghambat proses pengecatan dasar dan perminyakan (Purnomo, 1985).

b. Pewarnaan dasar memiliki fungsi sebagai pemberian warna dasar pada kulit tersamak seperti yang diinginkan. Pemberian warna disesuaikan dengan bentuk produk akhir yang direncanakan. c. Peminyakan (fat liquoring)bertujuan melicinkan serat kulit sehingga lebih tahan terhadap gaya

tarikan, menjaga serat kulit agar tidak lengket sehingga lebih lunak dan lemas, dan memperkecil daya serap, serta membuat kulit lebih fleksibel (mudah dilekuk dan tidak mudah sobek).

d. Pengecetan bertujuan memenuhi selera konsumen. Pengecatan zat warna hanya melekat di permukaan dalam media bahan perekat yang fungsinya melekatkan warna dan memperbaiki permukaan kulit.

e. Pengeringan bertujuan menghentikan semua reaksi kimia di dalam kulit.

f. Pelembaban biasanya dilakukan selama 1-3 hari pada udara biasa agar kulit menyesuaikan dengan kelembaban udara disekitarnya. Proses ini menyebabkan jumlah air bebas atau air tidak terikat di dalam kulit meningkat sehingga kulit siap menerima perlakuan fisik pada proses pelemasan. g. Pelemasan dilakukan dengan tujuan melemaskan kulit dan mengembalikan luas kulit yang hilang

(mengkerut) selama proses pengeringan.

Mutu kulit samak (leather) selain dipengaruhi oleh proses yang dilakukan di industri penyamakan kulit, juga sangat bergantung pada mutu kulit mentah sebagai bahan dasarnya. Sementara itu, mutu kulit mentah dipengaruhi oleh kerusakan kulit yang terjadi pada saat hewan hidup, pemotongan, dan pengawetan. Purnomo (1985), membagi kerusahan kulit mentah menjadi: a. Kerusakanantemoterm, yaitu kerusakan yang terjadi pada hewan hidup.

b. Kerusakan postmortem, yaitu kerusakan yang terjadi pada waktu pengulitan, pengawetan, penyimpanan, dan transportasi.

Selain kerusakan tersebut, mutu kulit juga dipengaruhi oleh bangsa, jenis kelamin, dan umur ternak waktu dipotong. Pada setiap spesies terdapat perbedaan antara kulit hewan jantan dan betina. Kulit hewan betina mempunyai rajah yang lebih halus dan bobot rata-rata lebih ringan daripada kulit hewan jantan, tetapi mempunyai daya tahan renggang yang lebih besar dibanding jantan.

2.4 Produksi Bersih

Pada tahun 1989/1990 UNEP (United Nations Environment Program) memperkenalkan konsep Produksi Bersih yang didefinisikan sebagai : "Suatu strategi pengelolaan lingkungan yang bersifat preventif dan terpadu yang perlu diterapkan secara terus menerus pada proses produksi dan daur hidup produk dengan tujuan untuk mengurangi resiko terhadap manusia dan lingkungan."

Produksi bersih adalah suatu program strategis yang bersifat proaktif yang diterapkan untuk menselaraskan kegiatan pembangunan ekonomi dengan upaya perlindungan lingkungan. Strategi konvensional dalam pengelolaan limbah didasarkan pada pendekatan pengelolaan limbah yang terbentuk (end-of pipe treatment). Pendekatan ini terkonsentrasi pada pembuangan limbah dan upaya pengolahannya. Strategi ini dinilai kurang efektif karena bobot pencemaran dan kerusakan lingkungan terus meningkat.

Menurut BAPEDAL (1996) dalam Indrasti dan Fauzi (2009) kendala yang muncul dalam penerapan end of pipe treatmentdiantaranya adalah :

a. Sifat pendekatan adalah reaktif, artinya bereaksi setelah limbah terbentuk.

b. Limbah tetap terbentuk sehingga memberi peluang pengembangan teknologi pengolahan limbah, tetapi upaya mengurangi limbah pada sumbernya cenderung tidak dilakukan.

c. Tidak efektif memecahkan masalah lingkungan karena sering kali kegiatan pengelolaan limbah ini hanya mengubah bentuk limbah dan memindahkannya dari satu media ke media lain.

d. Upaya ini meningkatkan biaya produksi, tetapi tidak setinggi upaya perbaikan kerusakan dan pencemaran.

e. Peraturan perundang-undangan yang ada masih terpusat pada pembuangan limbah, belum mencakup upaya pencegahan.

Produksi bersih bertujuan mengefisienkan penggunaan sumber daya (bahan baku, energi, dan air) dan mengurangi limbah industri. Teknologi produksi bersih merupakan gabungan antara teknik pengurangan limbah pada sumber pencemar dan teknik daur ulang. Dalam produksi bersih, limbah yang dihasilkan dalam keseluruhan proses produksi merupakan indikator ketidakefisienan proses produksi. Oleh karena itu, apabila dilakukan optimasi proses, limbah yang dihasilkan juga akan berkurang (Indrasti dan Fauzi, 2009). Aplikasi produksi bersih dalam suatu industri dapat diterapkan pada unsur-unsur sebagai berikut :

a. Proses produksi

Aplikasi produksi bersih pada proses produksi mencakup peningkatan efisiensi dan efektivitas dalam pemakaian bahan baku, energi dan sumber daya lainnya serta mengganti atau mengurangi penggunaan bahan berbahaya dan beracun, sehingga mengurangi jumlah dan toksisitas limbah serta emisi yang dikeluarkan.

b. Produk

Produksi bersih memfokuskan pada upaya pengurangan dampak keseluruhan daur hidup produk, mulai dari bahan baku sampai pembuangan akhir setelah produk tidak digunakan.

c. Jasa

Produksi bersih menitikberatkan pada upaya penggunaan proses 3R (reduce, reuse, recycle) secara menyeluruh pada setiap kegiatannya, mulai dari penggunaan bahan baku sampai ke pembuangan akhir.

Menurut Indrasti dan Fauzi (2009), secara garis besar, pemilihan penerapan produksi bersih dapat dikelompokan menjadi lima bagian, yaitu:

a. Good house-keeping

b. Perubahan materialinput

Bertujuan mengurangi atau menghilangkan bahan berbahaya dan beracun yang digunakan dalam proses produksi. Perubahan material ini juga termasuk pemurnian bahan dan substitusi bahan. c. Perubahan teknologis

Mencakup modifikasi proses dan peralatan yang dilakukan untuk mengurangi limbah dan emisi. Selain perubahan peralatan, perubahan teknologi ini juga dapat mencakup perubahan tata letak pabrik, penggunaan peralatan otomatis dan perubahan kondisi proses.

d. Perubahan produk

Meliputi substitusi produk, konservasi produk, dan perubahan komposisi produk. e. On-site reuse

Merupakan upaya penggunaan kembali bahan-bahan yang terkandung dalam limbah, baik digunakan kembali pada proses awal maupun sebagai materialinputdalam proses yang lain.

Penerapan produksi bersih di suatu industri dapat dikatakan pula sebagai upaya minimisasi limbah. Menurut UNEP dan ISWA (2002) dalam Indrasti dan Fauzi (2009), ada tiga tahapan utama dalam penerapan minimisasi limbah pada industri, yaitu:

1. Perencanaan dan struktur organisasi

Hal-hal yang dilakukan pada tahap ini adalah membentuk kesepakatan manajemen, membuat program perencanaan, menentukan tujuan dan prioritas serta membentuk tim audit.

2. Mengidentifikasi limbah

Tahapan untuk mengidentifikasi limbah adalah mengidentifikasi proses produksi, menetapkan input proses, menetapkanoutput proses, membuat neraca massa, mengidentifikasi peluang, dan membuat studi kelayakan.

3. Penerapan, pengawasan dan pengontrolan

III. PROFIL INDUSTRI

3.1 Sejarah dan Perkembangan Industri

Industri penyamakan kulit ini merupakan industri yang dirintis oleh keluarga Haji Ali Ahmad, terletak di Desa Cibuluh, Kecamatan Bogor Utara. Industri ini sudah berdiri sejak 30 tahun yang lalu. Pada mulanya industri ini hanya menjadi pengumpul (gudang) dari kulit mentah yang akan disamak. Namun sekitar tahun 1989, industri ini melakukan proses produksi sendiri hingga saat ini. Industri penyamakan kulit Haji Ali termasuk ke dalam industri menengah karena memiliki tenaga kerja sekitar 35 orang.

3.2 Ruang Lingkup Usaha

Industri penyamakan kulit Haji Ali hanya menggunakan bahan baku dari kulit sapi atau kulit kambing. Sekarang ini kulit sapi sudah sulit didapatkan. Oleh karena itu, pabrik lebih sering mengolah kulit kambing untuk dijadikan kulit samak. Pasokan bahan baku sangat dipengaruhi oleh waktu (sifatnya kondisional). Pasokan kulit akan meningkat pada hari-hari tertentu seperti hari Raya Idul Adha. Pasokan kulit kambing biasanya berasal dari rumah potong hewan, yang sebelumnya sudah dikumpulkan oleh pengumpul lalu dijual ke pabrik. Selain itu, pabrik juga menerima kulit mentah dari pedagang yang dijual secara eceran. Rata-rata jumlah kulit mentah yang diolah setiap bulannya adalah 4,000 lembar kulit kambing dan atau 2 ton kulit sapi.

3.3 Proses Produksi

Kulit samak terbentuk dari reaksi serat kolagen di dalam kulit hewan dengan zat penyamak yang diberikan. Pengawetan kulit perlu dilakukan untuk menciptakan kondisi yang tidak memungkinkan bagi pertumbuhan dan perkembangbiakan kajian lapanganorganisme perusak kulit. Hal tersebut dilakukan dengan mengurangi kadar air dalam kulit. Secara garis besar, proses produksi pada industri penyamakan kulit terdiri atas proses pra penyamakan, penyamakan dan pasca penyamakan.

Industri penyamakan kulit Haji Ali Ahmad memroses dua jenis bahan baku, yaitu kulit sapi atau kulit kambing. Namun, biasanya industri ini tidak melakukan proses pengawetan sendiri karena bahan baku yang datang sudah dalam keadaan diawetkan. Untuk satu lembar kulit kambing biasanya digunakan 1 kg garam giling (garam halus) untuk mengawetkannya, sedangkan untuk satu lembar kulit sapi biasanya menghabiskan 5 kg garam giling.

Proses yang dilakukan setelah pengawetan adalah perendaman (soaking) yang terdiri atas pre-soaking dan main soaking. Proses pre-soaking dikerjakan dalam sebuah mesin yang dinamakan molen. Mesin ini berupa tong besar dengan kapasitas 1.5 ton dan berputar dengan kecepatan yang rendah (sekitar 4 rpm). Kulit yang sudah diawetkan dan ditimbang beratnya, kemudian dimasukkan ke dalam molen yang secara kontinyu diisi dengan air hingga jumlahnya mencapai 300% dari berat kulit yang masuk. Kemudian antibakteri dimasukkan sebanyak 0.1% dandegreaser0.1% lalu diputar selama 2.5 jam. Setelah diputar, air dalam molen tersebut dibuang sampai habis.

yang hilang selama proses pengawetan sehingga kadar airnya kembali seperti sebelum diawetkan (mendekati kadar air kulit segar). Proses ini dinamakanmain soaking.

Proses selanjutnya adalah pengapuran (liming). Kapur yang diberikan akan membuka tenunan kulit sehingga bahan penyamak akan mudah meresap ke dalam kulit. Kapur juga menyebabkan kulit menjadi bengkak sehingga memudahkan proses pembuangan daging (fleshing). Pada proses ini kulit dalam molen diberi input air sebanyak 70% dan anti ringkel 1% lalu diputar selama 20-30 menit. Setelah itu, dimasukkan natrium sulfida 3% dan kapur 4% dari jumlah kulit. Natrium sulfida berfungsi merontokan bulu. Kapur dimasukkan dengan dua kali pemasukkan secara bertahap (masing-masing 2%) dengan selang waktu 30 menit. Setelah kapur yang kedua dimasukkan dan molen diputar selama 30 menit, air baru sebanyak 30% dimasukkan ke dalam molen lalu diputar selama 1 jam. Setelah itu, molen diputar selama 18 jam atau semalam dengan putaran setiap 1 jam hanya 5 menit. Setelah diputar semalam, air dibuang dan dimasukkan kembali air baru sebesar 200% untuk mencuci ulang. Molen tempat prosessoakingdanlimingdapat dilihat pada Gambar 2.

Selanjutnya dilakukan proses pembuangan daging (fleshing). Proses ini bertujuan menghilangkan daging yang masih menempel pada kulit. Pada proses ini digunakan sejumlah air mengalir untuk membantu pembuangan daging. Air masuk secara kontinyu dengan volume yang kecil selama kulit diselipkan diantararoller. Proses pembuangan daging ini dilakukan satu per satu secara manual. Bersihnya kulit dari sisa-sisa daging akan memudahkan masuknya bahan penyamak ke dalam kulit. Mesin pembuang daging dapat dilihat pada Gambar 3.

Gambar 3. Mesin pembuang daging

Kulit tanpa daging ini kemudian masuk ke dalam proses selanjutnya yaitu pembuangan kapur (deliming). Untuk menghilangkan kulit dari sisa-sisa kapur digunakan air 100%, ZA 2%, sodium metabisulfit 0.3%, oropon 2% , dandegreaser0.1% dari berat kulit yang masuk. Oropon berfungsi membuka pori kulit agar kapur yang terikat didalamnya dapat keluar. Dengan terbukanya

pori tersebut, kulit akan menjadi lemas/lentur. Setelah diputar, kulit kembali dicuci dengan air sebanyak 200%.

Agar kulit siap menerima bahan penyamak krom, maka kulit harus dikondisikan menjadi asam. Ini untuk menyesuaikan dengan kondisi bahan penyamak krom yang mempunyai pH 3. Kondisi kulit yang asam akan memperlambat reaktifitas bahan penyamak krom terhadap protein kulit, sehingga proses penyamakan dapat berlangsung dengan baik. Proses pengasaman (pickling) dilakukan dengan menambahkan air 100%, asam (asam semut 0.5% dan asam sulfat 1%) dan garam 10% dari berat kulit yang masuk. Fungsi garam pada pengasaman ini sebagaibufferbagi kulit agar tidak bengkak akibat pengaruh asam. Pengasaman memerlukan waktu perendaman 2 jam sampai pH kulit 2-2.5.

Tahap selanjutnya adalah penyamakan (tanning). Proses ini bertujuan mengubah sifat kulit mentah yang tidak stabil menjadi kulit samak yang stabil. Bahan penyamak yang digunakan adalah krom. Kelebihan bahan penyamak ini dibandingkan bahan penyamak nabati antara lain memiliki daya tarik tinggi, lebih tahan terhadap perlakuan panas atau suhu tinggi. Pada proses ini ditambahkan air 90%, krom 6% - 8% dan natrium bikarbonat 1.5%. Pemasukkan krom dilakukan secara bertahap sebanyak 3 kali dengan selang waktu pemasukkan 30 menit sekali. Natrium bikarbonat diberikan untuk menaikan pH dari 3 menjadi 4. Kulit yang sudah disamak dinamakanwet blue. Kulit ini masih mengandung banyak air sehingga perlu proses pengurangan kadar air.

Setelah kulit sudah berkurang kadar airnya, dilakukan perataan dan penyerutan sesuai dengan permintaan konsumen. Penyerutan dilakukan secara manual. Mesin perataan dan penyerutan dapat dilihat pada Gambar 4.

Proses selanjutnya adalah penyamakan ulang (retanning). Pada proses ini digunakan air 400% yang dimasukkan secara bertahap, krom syntan 3%, sodium format 1%, dan natrium bikarbonat 2%. Krom syntan pada penyamakan ulang bertujuan mengisi bagian kulit yang kosong sehingga memperbaiki sifat fisik kulit samak.

Tahap berikutnya adalah pewarnaan dasar. Warna yang ditambahkan tergantung pada permintaan konsumen. Pada proses pewarnaan dasar, kulit ditambahkan cat dasar, air, akrilik, mimosa, dan amonia. Masing-masing sebesar 3%, 150%, 2%, 2%, dan 2%. Semua bahan tersebut dimasukkan secara bersamaan, kemudian molen diputar selama 1 jam atau sampai warnanya sudah tembus ke kulit.

Kulit yang disamak krom pada umumnya memiliki serat-serat yang lebih rapat sehingga keadaannya menjadi kering dan kaku. Oleh karena itu, perlu dilakukan peminyakan (fat liquoring) dengan menambahkan minyak 8% dan air 50% lalu diputar selama 1 jam. Setelah itu dilakukan proses fiksasi yang bertujuan memecahkan emulsi minyak dan air sehingga airnya mudah menguap pada saat dikeringkan dan bahan lain terikat kuat dalam kulit. Pada proses fiksasi ini digunakan air 150% dan asam semut 3%.

Kulit yang sudah difiksasi kemudian disimpan padahot plateuntuk divakum. Setelah itu, kulit digantung selama 24 jam. Penggantungan dilakukan dengan kering angin. Keesokannya kulit dijemur dibawah panas matahari sampai kering. Setelah pengeringan dilakukan proses perenggangan. Setelah direnggangkan, kulit mengalami proses spraying untuk memberi warna akhir pada kulit. Pemberian warna menggunakan cat kulit sesuai permintaan konsumen. Prosessprayingdapat dilihat pada Gambar 5.

Setelah itu, kulit mengalami proses penyetrikaan. Proses ini dilakukan pada alat di Gambar 6.

Tahap terakhir adalah proses pengukuran dan penyortiran sesuai standar permintaan konsumen. Apabila ada kulit yang tidak sesuai dengan standar permintaaan konsumen maka produk akan dijual ke konsumen dengan standar kulit yang lebih rendah atau dinyatakan sebagai produk gagal (reject). Pengukuran bertujuan menentukan luas kulit dalam satuan kaki karena harga jual kulit dihitung per satuan kaki.

Gambar 5. Prosesspraying

IV. METODE PENELITIAN

Metode penelitian yang dilakukan terbagi menjadi tiga tahapan besar yaitu identifikasi proses produksi, identifikasi munculnya limbah, dan analisis penerapan produksi bersih. Pada tahapan identifikasi proses produksi dilakukan kegiatan menetapkaninputproduksi, teknologi proses produksi, menetapkan output produksi dan menghitung neraca massa pada setiap stasiun proses, kemudian dilakukan identifikasi stasiun-stasiun proses yang memunculkan limbah. Tahap selanjutnya adalah menganalisis penerapan produksi bersih. Analisis dilakukan berdasarkan pengamatan di lapangan, wawancara dengan pelaku industri, dan pendapat pakar (pelaku industri yang bersangkutan, instansi pemerintah, dan akademisi). Tujuan tahap ini adalah mengidentifikasi strategi produksi bersih yang potensial untuk diterapkan lebih lanjut di industri penyamakan kulit. Tahapan yang dilakukan antara lain mengamati fakta di lapangan dan wawancara, mengidentifikasi produksi bersih yang sudah diterapkan, mengidentifikasi opsi produksi bersih yang dapat diterapkan, menganalisis alternatif penerapan produksi bersih secara kajian lapangan dari aspek teknis, lingkungan, dan ekonomi, menentukan prioritas opsi produksi bersih, menganalisis alternatif penerapan produksi bersih secara kualitatif menggunakan AHP (Analytical Hierarchy Process), dan menentukan implementasi terbaik untuk produksi bersih di industri penyamakan kulit. Diagram alir tahapan penelitian dapat dilihat pada Gambar 7.

Menetapkaninputproduksi

Mengetahui teknologi proses

Menetapkanoutputproduksi

Menghitung neraca massa

Mengidentifikasi munculnya limbah

Mengamati fakta di lapangan + wawancara

Mengidentifikasi produksi bersih yang sudah diterapkan

Mengidentifikasi opsi produksi bersih yang dapat diterapkan

Menganalisis alternatif penerapan produksi bersih secara kajian lapangan dari aspek teknis, lingkungan, dan ekonomi

Menentukan prioritas opsi produksi bersih

Menganalisis alternatif penerapan produksi bersih secara kualitatif menggunakan AHP

Menentukan implementasi produksi bersih terbaik

V. HASIL DAN PEMBAHASAN

5.1

Proses Produksi Kulit Samak

Pengamatan terhadap proses produksi kulit samak di industri penyamakan kulit Haji Ali Ahmad terfokus pada bahan baku kulit kambing. Kulit kambing yang datang sudah dalam keadaan terawetkan. Proses produksi menjadi kulit samak terdiri atas proses pra penyamakan, penyamakan, dan pasca penyamakan. Proses pra penyamakan dimulai dengan perendaman (soaking), pencucian, pengapuran (liming), pencucian, pembuangan daging (fleshing), pembuangan kapur (deliming), pencucian, dan diakhiri dengan pengasaman (pickling).

Proses soaking terbagi menjadi dua, yaitu pre soaking dan main soaking. Pada proses pre soakinghanya ditambahkan sejumlah antibakteri ke dalam air. Sementara pada prosesmain soaking ditambahkan magnesium, sabundegreasing, dan antibakteri. Secara teori, tidak ada proses peralihan dari pre soaking ke main soaking. Namun fakta di lapangan dilakukan proses pencucian dahulu setelah pre soaking. Pencucian ini dilakukan dengan pemasukkan air secara kontinyu pada molen yang terus berputar dengan kecepatan rendah dan pintu molen yang terbuka. Pencucian akan berhenti setelah air buangan terlihat bersih (tidak keruh). Selain pemborosan air, hal ini juga akan mengurangi kemanfaatan antibakteri karena antibakteri akan ikut terbuang bersama air yang masuk secara terus menerus.

Pada mulanya, industri ini menggunakan soda abu untuk proses main soaking. Tujuan penggunaan soda abu adalah menaikkan pH kulit sampai 9.5. Namun, setelah dilakukan perendaman selama semalam, pH kulit biasanya akan turun menjadi 9. Ketidakmampuan soda abu untuk mempertahankan pH kulit ini menjadi pertimbangan digunakannya magnesium sebagai pengganti soda abu. Magnesium dapat menaikkan pH kulit sampai 9.75 tanpa mengalami penurunan setelah direndam semalam.

Proses yang juga penting dari tahapan pra penyamakan ini adalah liming. Pada proses ini dilakukan pembuangan bulu dengan penambahan natrium sulfida. Natrium sulfida akan menyebabkan akar rambut terlarut sehingga dapat terlepas dari kulit (Anonim, 2010).

Seluruh proses dari pra penyamakan ini menggunakan air dalam jumlah yang banyak. Air yang digunakan bersumber dari air sungai yang terletak bersebelahan dengan pabrik. Sebelum digunakan untuk proses, air ini didiamkan dalam tiga buah bak agar kotorannya dapat terendapkan. Pengendapan berlangsung secara alami (tanpa penambahan bahan kimia). Selain limbah cair, dari proses pra penyamakan ini juga dihasilkan limbah padat berupa bulu dari proses liming, daging dari proses fleshing. Buangan air dari setiap proses akan langsung masuk ke IPAL, termasuk juga limbah bulu dan daging yang lolos dari bak penampung. Limbah cair ini ada yang bersifat basa dan ada yang bersifat asam. Hal ini dipengaruhi oleh penggunaan bahan campuran dalam proses produksi.

Pada proses penyamakan, semua bagian kulit mentah dapat mengadakan reaksi dengan zat penyamak sehingga kulit tersamak akan memiliki sifat organoleptis, fisika, maupun kimiawi yang berbeda dengan kulit sebelumnya (Anonim, 2010). Proses penyamakan (tanning) dilakukan menggunakan bahan penyamak krom. Bahan penyamak krom memang mempunyai kelebihan dibanding dengan bahan penyamak nabati, antara lain kekuatan tariknya lebih tinggi, kestabilannya cukup baik, daya serap yang baik terhadap air dan udara, kulit samak yang dihasilkan warnanya lebih terang, mempunyai sifat kelunakan dan kelenturan yang baik, dan lain sebagainya (Wazir, 2011).

daya ikat (fiksasi) krom terhadap kulit juga rendah namun penetrasinya besar. Pada awal penyamakan, digunakan basisitas yang rendah dan setelah krom masuk ke dalam kulit, basisitasnya dinaikkan dengan penambahan natrium bikarbonat sehingga molekul-molekul krom yang ada dalam jaringan kulit akan berikatan secara sempurna dengan protein-protein kolagen kulit. Biasanya penyamakan dimulai dari basisitas 20-33%, kemudian dinaikkan pada basisistas 50-55% (Wazir, 2011). Industri penyamakan kulit Haji Ali Ahmad menggunakan basisitas 33.5% diawal penyamakannya. Dari proses penyamakan ini dihasilkan kulit yang berwarna biru (wet blue) dan limbah cair yang mengandung krom. Limbah krom ini akan langsung masuk ke dalam bak khusus karena sifatnya yang berbahaya sehingga tidak dapat dicampur dengan limbah cair yang lain.

Proses pasca penyamakan dimulai dengan penggantungan, perataan dan penyerutan (shaving), penyamakan ulang (retanning), pewarnaan dasar (dyeing), peminyakan (fat liquoring), fiksasi, vakum, penggantungan, pengeringan/penjemuran, perengangan, spraying, penyetrikaan, dan terakhir adalah pengukuran dan penyortiran. Sebagian dari proses-proses tersebut juga masih menghasilkan limbah cair, seperti pada proses penyamakan ulang, pewarnaan dasar, dan peminyakan. Limbah cair dari proses ini akan masuk ke dalam bak khusus karena masih mengandung krom. Selain limbah cair, dari proses pasca penyamakan juga akan dihasilkan serbuk kulit dari prosesshaving.

Setiap kilogram kulit kambing rata-rata dapat menghasilkan 4-5 square feet kulit samak. Tahapan proses dan limbah yang dihasilkan, dapat dilihat pada Gambar 8.

Dari keseluruhan tahapan proses produksi kulit samak, ada beberapa proses yang pengerjaannya dilakukan dalam mesin yang bernama molen. Proses-proses tersebut antara lain perendaman, pengapuran, pembuangan kapur, pengasaman, penyamakan, penyamakan ulang, pewarnaan, peminyakan, dan fiksasi. Molen yang dimiliki oleh industri penyamakan kulit Haji Ali Ahmad berjumlah 10 unit. Tidak semua tahapan proses yang menggunakan molen ini dilakukan dalam molen yang berbeda. Ukuran dan kapasitas dari setiap molen berbeda-beda. Uraian mengenai penggunaan molen dapat dilihat pada Tabel 2.

Tabel 2. Penggunaan molen pada tahapan proses produksi Tahapan Proses Molen yang

digunakan

Ukuran Molen

Kapasitas Molen

Jumlah Molen yang tersedia Perendaman + pencucian

Molenliming 2.75 m x 3 m

1.5 ton kulit 2 unit untuk kulit kambing dan 3 unit untuk kulit sapi

Pengapuran + pencucian 2 ton kulit Pembuangan kapur +

pencucian

1.5 ton kulit

Pengasaman Molenpickling 2.5 m x 2.5 m 1.5 ton kulit 1 unit untuk kulit kambing

Penyamakan Molentanning 2.5 m x 2.5 m 1.5 ton kulit 2 unit Penyamakan ulang

Molen

retanning 2.5 m x 2.5 m 1.5 ton kulit 2 unit Pewarnaan

Kulit yang sudah diawetkan (1,500 kg)

Soaking+ pencucian

Liming+ pencucian

Fleshing

Deliming+ pencucian Pickling

Tanning

Penggantungan

Shaving Retanning

Dyeing

Fat liquoring Fiksasi

Limbah cair ± 10,269 L

Limbah cair basa ± 4,285 L Limbah bulu ± 37 kg Limbah cair

Daging ± 525 kg

Limbah cair basa ± 4,475 L

Limbah cair asam ± 1,670 L

Limbah cair asam ± 1,582 L

Limbah cair asam ± 491 L

Limbah serbuk ± 218 kg

Limbah cair ± 3,513 L

Limbah cair ± 1,376 L

Limbah cair dan minyak ± 500 L

Limbah cair asam ± 1,324 L

Pengeringan/ Penjemuran

Perengangan

Spraying

Penyetrikaan

Pengukuran dan penyortiran

Kulit samak (874 kg)

Uap air ± 13 kg

Serbuk

Gambar 8. Tahapan proses dan limbah yang dihasilkan Vakum

5.2

Neraca Massa

Secara garis besar, proses penyamakan kulit terdiri atas tahap pra penyamakan, penyamakan, dan pasca penyamakan. Neraca massa dari masing-masing tahapan proses tersebut dapat dilihat pada uraian dibawah ini.

1. Perendaman (soaking)

2. Pencucian

3. Pengapuran (liming)

Kulit yang sudah direndam (1,500 kg) Air 70% (1,050 kg)

Anti ringkel 1% (15 kg)

Kapur 4% (60 kg) Natrium sulfida 3% (45 kg)

Air 30% (450 kg)

Kulit tanpa bulu (2,025.5 kg)

[image:30.612.103.523.120.696.2]Limbah cair basa ± 1,345 L Limbah bulu ± 37 kg Liming

Gambar 11. Neraca massa prosesliming Kulit yang sudah direndam (1,500 kg)

Pencucian Limbah cair ± 2,940 L Air 200% (3,000 kg)

Kulit yang sudah dicuci

Gambar 10. Neraca massa proses Kulit yang sudah diawetkan (1,500 kg)

Air 300% (4,500 kg) Antibakteri 0.1% (1.5 kg) Degreaser0.1% (1.5 kg) Air 200% (3,000 kg) Magnesium 0.75% (11.25 kg)

Sabun degreasing 0.1% (1.5 kg)

Antibakteri 0.1% (1.5 kg)

Soaking

Kulit yang sudah direndam

Limbah cair ± 7,329 L

4. Pencucian

5. Buang daging (fleshing)

6. Buang kapur (deliming)

7. Pencucian

8. Pengasaman (pickling)

Kulit tanpa kandungan kapur (1,500 kg)

Pencucian Limbah cair ± 2,940 L Air 200% (3,000 kg)

[image:31.612.81.517.67.704.2]Kulit yang sudah dicuci

Gambar 15. Neraca massa proses pencucian Kulit tanpa daging (1,500 kg)

Limbah cair basa ± 1,535 L Air 100% (1,500 kg)

ZA 2% (30 kg)

Sodium metabisulfit 0.3% (4.5 kg)

Oropon 2% (30 kg) Degreaser0.1% (1.5 kg)

Kulit tanpa kandungan kapur Deliming

Gambar 14. Neraca massa prosesdeliming Kulit tanpa bulu (2,025.5 kg)

Limbah cair Daging ± 525 kg Air masuk secara kontinyu

Kulit tanpa daging (1,500 kg) Fleshing

Gambar 13. Neraca massa prosesfleshing Kulit tanpa bulu (2,025.5 kg)

Pencucian Limbah cair ± 3,970 L Air 200% (4,051 kg)

Kulit yang sudah dicuci

9. Penyamakan (tanning)

10. Penggantungan

11. Perataan dan penyerutan (shaving)

[image:32.612.90.517.70.749.2]Limbah serbuk ± 218 kg Shaving

Gambar 19. Neraca massa prosesshaving

Kulitwet blueyang sudah berkurang kadar ainya (1,092 kg)

Kulit dengan ketebalan yang diinginkan (874 kg) Kulitwet blue(1,583 kg)

Limbah cair asam ± 491 L

Kulitwet blueyang sudah berkurang kadar ainya (1,092 kg) Penggantungan

Gambar 18. Neraca massa proses penggantungan Kulit dengan pH ± 2 (1,500 kg)

Limbah cair asam ± 1,582 L Air 90% (1,350 kg)

Krom 6% (90 kg) Natrium bikarbonat 1.5% (225 kg)

Kulitwet blue(1,583 kg) Tanning

Gambar 17. Neraca massa prosestanning Kulit tanpa kandungan kapur (1,500 kg)

Limbah cair asam ± 1,670 L Air 100% (1,500 kg)

Garam 10% (150 kg) Asam semut 0.5% (7.5 kg) Asam sulfat 1% (15 kg)

Kulit dengan pH ± 2 (1,500 kg) Pickling

12. Penyamakan ulang (retanning)

13. Pewarnaan dasar (dyeing)

14. Peminyakan (fat liquoring)

15. Fiksasi

Limbah cair asam ± 1,324 L Fiksasi

Kulit yang sudah diberi minyak (874 kg)

Kulit yang sudah difiksasi (887 kg) Air 50% (437 kg)

[image:33.612.88.501.78.731.2]Asam semut 3% (26.22 kg) Air 100% (874 kg)

Gambar 23. Neraca massa proses fiksasi

Limbah cair dan minyak ± 500 L Fat liquoring

Gambar 22. Neraca massa prosesfat liquoring Kulit dengan warna dasar (874 kg)

Kulit yang sudah diberi minyak (874 kg) Minyak 8% (69.92 kg)

Air 50% (437 kg)

Limbah cair ± 1,376 L Dyeing

Gambar 21. Neraca massa prosesdyeing Kulit hasilretanning(874 kg)

Kulit dengan warna dasar (874 kg) Air 150% (1,311 kg)

Akrilik 2% (17.48 kg) Mimosa 2% (17.48 kg) Amonia 2% (17.48 kg) Pewarna 3% (26.22 kg)

Limbah cair ± 3,513 L Retanning

Gambar 20. Neraca massa prosesretanning Kulit dengan ketebalan yang diinginkan (874 kg)

Kulit hasilretanning(874 kg) Air 100% (874 kg)

Krom sintan 3% (26.22 kg) Sodium format 1% (8.74 kg) Natrium bikarbonat 2% (17.48 kg)

16. Vakum

17. Penggantungan

18. Pengeringan/Penjemuran

19. Perengangan

[image:34.612.264.427.577.673.2]Perengangan

Gambar 27. Neraca massa proses perengangan Kulit kering (874 kg)

Kulit yang sudah direngangkan (874 kg)

Uap air ± 13 kg Pengeringan

Kulit yang sudah digantung (887 kg)

Kulit kering (874 kg)

Gambar 26. Neraca massa proses pengeringan/penjemuran Penggantungan

Kulit yang sudah divakum (887 kg)

Kulit yang telah digantung (887 kg) Vakum

Kulit yang sudah difiksasi (887 kg)

Kulit yang sudah divakum (887 kg)

Gambar 24. Neraca massa proses vakum

20. Spraying

21. Penyetrikaan

22. Pengukuran dan penyortiran

Catatan: Perhitungan neraca massa ini didasarkan pada angka konversiinput-outputmenurut Aminudi dalam penelitiannya di PT. Muhara Dwi Tunggal Laju, Bogor.

5.3

Produksi Bersih yang Sudah Diterapkan

Industri penyamakan kulit Haji Ali Ahmad sudah mempunyai Instalasi Pengolahan Air Limbah (IPAL), namun seringkali terkendala dalam pengoperasiannya sehingga tidak berfungsi dengan baik. Semua limbah cair selain dari prosestanning akhirnya akan masuk ke IPAL, tetapi meninggalkan ceceran air di lantai. Hal ini disebabkan pengeluaran air langsung dari molen tanpa menggunakan penampung/wadah dibawahnya. Untuk limbah cair retanning juga akan masuk ke IPAL namun melalui saluran yang berbeda dengan limbah cair yang lain.

[image:35.612.271.423.425.518.2]Pengukuran dan penyortiran

Gambar 30. Neraca massa proses pengukuran dan penyortiran Kulit yang sudah disetrika (874 kg)

Kulit samak (874 kg) Penyetrikaan

Gambar 29. Neraca massa proses penyetrikaan Kulit yang telah diwarnai (874 kg)

Kulit yang sudah disetrika (874 kg)

Serbuk cat Spraying

Kulit yang sudah direngangkan (874 kg)

Kulit yang sudah diwarnai (874 kg) Cat kulit

Penyamakan kulit Haji Ali Ahmad sudah menerapkan beberapa upaya produksi bersih seperti menggunakan kembali limbah krom dari proses tanning, membuat bak kecil untuk menampung limbah bulu dan daging sebelum masuk ke IPAL, menampung serbuk kulit dari prosesshaving, dan melakukan proses pengawasan pekerja sebagai upayagood house keeping.

Penggunaan kembali limbah krom ini memang merupakan upaya untuk mengurangi jumlah limbah yang terbuang ke lingkungan, namun belum dapat memberikan dampak yang cukup signifikan dari segi penggunaan krom. Hal ini dikarenakan meskipun limbah krom digunakan kembali untuk prosestanningselanjutnya, namun penambahan krom baru untuk proses tersebut tetap saja dilakukan dengan kisaran jumlah yang tetap (6% - 8%). Selain itu,sludgedari krom ini pada akhirnya hanya ditangani dengan cara pembakaran setelah dikeringkan. Tentunya ini akan menimbulkan masalah baru dari segi pencemaran udara.

Bak penampungan untuk daging dan bulu sebelum masuk ke IPAL dirasa cukup dapat membantu pengumpulan limbah tersebut sebelum dilakukan penanganan selanjutnya. Bak ini berukuran panjang dan lebar kurang dari 1 meter dengan kedalaman 1.5 meter. Namun, seringkali banyak daging dan bulu yang lolos dari bak ini sehingga akan langsung masuk ke IPAL dan menjadi sludge. Penanganan terakhir untuk daging dan bulu ini adalah pembakaran. Sludge yang sudah terkumpul kemudian dikeringkan dan dibakar.

Upaya produksi bersih selanjutnya yang sudah diterapkan adalah menampung limbah serbuk kulit. Serbuk kulit yang sudah terkumpul akan dimasukkan ke dalam karung dan selanjutnya dibakar. Penanganan limbah semacam ini tentunya akan menimbulkan masalah baru dari segi pencemaran udara.

5.4

Opsi Produksi Bersih yang Dapat Diterapkan

[image:36.612.116.518.485.707.2]Pada dasarnya, pelaku industri penyamakan kulit Haji Ali Ahmad sudah mengetahui opsi-opsi untuk mengurangi jumlah limbah yang terbentuk. Namun, pelaksanaan opsi tersebut mengalami kendala dari segi teknis. Setelah diidentifikasi limbah yang dihasilkan dari setiap proses, terdapat beberapa opsi produksi bersih yang dapat diterapkan di industri penyamakan kulit. Tabel 3 menunjukkan potensi penerapan produksi bersih dari setiap tahapan proses dan implikasi finansialnya.

Tabel 3. Potensi produksi bersih dan implikasi finansialnya

Tahapan Proses Limbah Potensi Produksi

Bersih

Implikasi Finansial

Perendaman Limbah cair ± 7,329 L / 1,500 kg kulit

Air perendaman (pre soaking) digunakan berulang

Penghemataninput

Pencucian Limbah cair ± 2,940 L / 1,500 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Pengapuran Limbah cair basa ± 1,345 L / 1,500 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Limbah bulu ± 37 kg / 1,500 kg kulit

Ditampung dan dimanfaatkan untuk pupuk kompos

Tabel 3. Potensi produksi bersih dan implikasi finansialnya (lanjutan)

Tahapan Proses Limbah Potensi Produksi

Bersih

Implikasi Finansial

Pencucian Limbah cair ± 2,940 L / 2,025.5 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Pembuangan daging

Limbah cair / 2,025.5 kg kulit

Air dibuang secara aman

Penghemataninput

Daging ± 525 kg / 2,025.5 kg kulit

Ditampung dan dimanfaatkan untuk pakan ternak Penambahan pendapatan Pembuangan kapur

Limbah cair basa ± 1,535 L / 1,500 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Pencucian Limbah cair ± 2,940 L / 1,500 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Pengasaman Limbah cair asam ± 1,670 L / 1,500 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Penyamakan Limbah cair asam ± 1,582 L / 1,500 kg kulit

Limbah krom didaur ulang dan digunakan kembali

Penghemataninput

Penggantungan Limbah cair asam ± 491 L / 1,583 kg kulit

Air ditampung dan dibuang secara aman

Penambahan biaya operasi

Perataan dan penyerutan

Limbah serbuk ± 218 kg / 1,092 kg kulit

Serbuk ditampung dan dimanfaatkan untuk pembuatanhardboard

Penambahan pendapatan

Penyamakan ulang

Limbah cair ± 3,513 L / 874 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Pewarnaan dasar Limbah cair ± 1,376 L / 874 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Peminyakan Limbah cair dan minyak ± 500 L / 874 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Fiksasi Limbah cair asam ± 1,324 L / 874 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Vakum - -

-Tabel 3. Potensi produksi bersih dan implikasi finansialnya (lanjutan)

Tahapan Proses Limbah Potensi Produksi

Bersih

Implikasi Finansial

Perengangan - -

-Spraying Serbuk cat -

-Penyetrikaan - -

-Pengukuran dan penyortiran

Kulit gagal Dijual Penambahan penerimaan

Catatan : Jumlah limbah dalam tabel tersebut diperoleh dari neraca massa, sedangkan potensi produksi bersih dan implikasi finansialnya dikaji secara mandiri.

Dari beberapa potensi penerapan produksi bersih tersebut maka dirumuskan beberapa opsi yang dapat diterapkan antara lain mendesain instalasi pembuangan air ke IPAL dengan pipa langsung dari molen, penggunaan kembali air buangan pre soaking untuk proses pre soaking pada batch selanjutnya, pemisahan limbah cair dari bulu dan daging, pengolahan limbah daging menjadi lemak, dan penggunaan kembali limbah krom dengan cara daur ulang.

5.5

Analisis Alternatif Penerapan Produksi Bersih secara Kajian Lapangan

Analisis alternatif penerapan produksi bersih secara kajian lapangan didasarkan pada peninjauan secara langsung terhadap industri penyamakan kulit Haji Ali Ahmad. Analisis ini ditinjau dari beberapa aspek seperti aspek teknis, aspek lingkungan, dan aspek ekonomi. Aspek teknis berarti meninjau kemudahan dari segi teknologi. Aspek lingkungan meninjau dampak yang ditimbulkan terhadap lingkungan, sedangkan aspek ekonomi meninjau penambahan nilai/pendapatan yang diberikan dari penerapan opsi produksi bersih tersebut. Berikut ini uraian mengenai analisis kelayakan dari masing-masing opsi produksi bersih.5.5.1 Mendesain Instalasi Pembuangan Air ke IPAL dengan Pipa langsung dari Molen Aspek Teknis

Selama ini, proses pembuangan limbah cair dari dalam molen dilakukan dengan langsung menumpahkan air buangan tersebut ke lantai. Hal ini dapat membahayakan pekerja yang melewati lantai tersebut dan dari segi estetika pun terlihat tidak baik/tidak bersih. Oleh karena itu, disarankan untuk membuat instalasi pembuangan air melalui pipa yang akan langsung disalurkan ke IPAL jika limbah cair ini tidak dapat digunakan kembali.

Instalasi ini akan dipasang pada setiap molen yang digunakan, seperti pada molen liming, molenpickling, molentanning, dan molenretanning. Untuk molenlimingdan pickling, aliran pipa akan langsung tersalur ke bak penampungan di IPAL, sedangkan untuk molentanningdanretanning, pipa akan tersalur langsung ke bak penampungan masing-masing.

Dari segi teknis, pembuatan instalasi pipa ini tidak memakan luasan tempat yang cukup banyak. Pipa akan dipasang langsung disamping molen, namun bersebrangan dengan letak pipa pemasukkan air baru.

Aspek Lingkungan

menjamin 100% tidak ada tetesan air di lantai, karena tetesan air akan berasal dari kulit yang dikeluarkan langsung dari dalam molen ke lantai produksi.

Aspek Ekonomi

a. Biaya pembelian pompa 1 hp = 6 unit x Rp 1,400,000,- = Rp 8,400,000,- (harga pompa bersumber dari Pursud, 2010)

b. Biaya pembelian pipa 2 inchi = 37 meter x Rp 35,000/meter = Rp 1,295,000,- (harga pipa bersumber dari Permadi, 2010)

Total biaya investasi = Rp

9,695,000,-Dari opsi ini tidak ada dampak penghematan yang diberikan, sehingga tidak dapat diperoleh nilaipay back period.

5.5.2 Penggunaan kembali Air Buangan Pre Soaking untuk Proses Pre Soaking pada Batch

selanjutnya Aspek Teknis

Penggunaan kembali air buangan pre soaking ditujukan untuk penghematan air baru. Yang terjadi selama ini, biasanya air buanganpre soakingakan langsung dibuang dan dialirkan ke IPAL. Sebenarnya, air buangan pre soaking ini masih dapat digunakan kembali karena air ini hanya mengandung antibakteri yang tidak akan berpengaruh buruk terhadap mutu kulit. Secara teknis, penggunaannya cukup mudah yaitu dengan memompa air buangan dari molen pre soaking untuk selanjutnya dimasukkan ke dalam molenpre soakingpadabatchselanjutnya.

Aspek Lingkungan

Dari aspek lingkungan, penggunaan kembali air buangan ini akan berpengaruh pada estetika tempat produksi (air buangan tidak tercecer di lantai).

Aspek Ekonomi

Pada opsi ini digunakan asumsi bahwa harga 1 m3air seharga Rp 2,000,- (Prayitno, 2009) dan prosessoakingdilakukan sebanyak 12 kali (12 hari) dalam sebulan dan dalam sehari hanya dilakukan satu kalibatchproduksi, sehingga akan diperoleh rincian biaya sebagai berikut:

a. Biaya pembelian pompa (200 watt) = 1 x Rp 485,000,- = Rp 485,000, (harga pompa bersumber dari Pursud, 2010)

b. Biaya pembelian kran = 1 x Rp 25,000,- = Rp 25,000, (harga kran bersumber dari narasumber) c. Biaya pembelian pipa 2 inchi = 7 meter x Rp 35,000,-/meter = Rp 245,000,- (harga pipa bersumber

dari Permadi, 2010)

Total biaya investasi = Rp

755,000,-d. Penghematan air = 4 m3x 12 hari x Rp 2,000,- =Rp 96,000,-/bulan

Pay back period= Rp 755,000,- : Rp 96,000,- =7,8 bulan

5.5.3 Pemisahan Limbah Cair dari Bulu dan Daging Aspek Teknis

limbah cair dari bulu dan daging dapat dilakukan dengan penyaringan limbah padat tersebut sebelum masuk ke IPAL.

Limbah cair darilimingakan dialirkan menuju bak penampungan di IPAL. Di bagian atas bak penampungan ini disimpan saringan yang mampu menahan bulu agar terpisah dari limbah cair. Untuk prosesfleshing, pada bagian bawah mesin dipasang pipa besar yang diambil sebagian sisinya sehingga hanya berbentuk setengah lingkaran. Pipa ini akan tersalur langsung ke IPAL namun berbeda alirannya dengan pemasukkan limbah cair dariliming. Diatas bak penampung untuk limbah cair dari fleshingini dipasang saringan sehingga daging akan tertahan pada saringan. Dengan penyaringan tersebut, diharapkan pengumpulan limbah padat ini akan menjadi lebih mudah.

Aspek Lingkungan

Pemisahan limbah padat dari limbah cair ini akan memudahkan penanganan selanjutnya dari limbah padat tersebut. Bulu dan daging nantinya akan langsung terjemur dibawah sinar matahari sehingga bau tidak enak yang semula muncul akan berkurang karena keadaan limbahnya sudah kering.

Aspek Ekonomi

Pada perhitungan ekonomi pada opsi ini, digunakan asumsi bahwa proseslimingdanfleshing dilakukan sebanyak 12 kali (12 hari) dalam sebulan dan dalam sehari hanya dilakukan satu kalibatch produksi dengan kapasitas 1.5 ton..

a. Biaya pembelian saringan kawat 0.1 cm = 3.75 meter x Rp 20,000,-/meter = Rp 75,000, (harga saringan bersumber dari toko Sarana Agung, 2011)

b. Biaya pembelian saringan kawat 1 cm = 3.75 meter x Rp 10,000,-/meter = Rp 37,500, (harga saringan bersumber dari toko Sarana Agung, 2011)

c. Biaya pembuatan saringan = Rp 30,000,- (perkiraan)

d. Biaya pembelian pipa 4 inchi = 5 meter x Rp 100,000,-/meter = Rp 500,000,- (harga pipa bersumber dari Permadi, 2010)

Total biaya investasi = Rp

642,500,-e. Penjualan daging = 525 kg x 12 hari x Rp 900,-/kg = Rp 5,670,000,-/bulan (harga jual daging bersumber dari PT. Muhara Dwi Tunggal Laju, 2002)

f. Penjualan bulu = 37 kg x 12 hari x Rp 300,-/kg = Rp 133,200,-/bulan (harga jual bulu hasil perkiraan)

Total pendapatan = Rp 5,803,200,-/bulan

Pay back period= Rp 642,500,- : Rp 5,803,200,- =0.1 bulan

5.5.4 Pengolahan Limbah Daging menjadi Lemak

Menurut Prayitno (2009), sisa buang daging ini sebetulnya dapat diolah kembali untuk menghasilkan produk berguna lainnya seperti untuk diambil lemaknya (tallow) yang dapat digunakan untuk berbagai keperluan seperti sabun dan kosmetik. Untuk memperoleh lemak dari limbah buang daging dapat dilakukan dengan bermacam cara yaitu hidrolisis dengan uap, hidrolisis dalam basa, dan pemasakan dengan enzim protease. Diantara ketiga pilihan proses tersebut, yang paling efektif adalah proses pemasakan dengan enzim protease.

lemak. Hasil perhitungan teknoekonomi diketahui bahwa harga 1 kg lemak hasil ekstraksi adalah Rp 1,250,-.

Aspek Teknis

Tahapan yang dilakukan untuk mengambi