MEMPELAJARI PENERAPAN HACCP PADA UNIT

PENGOLAHAN PRODUK CHICKEN NUGGET

PT JAPFA SANTORI INDONESIA

SKRIPSI

EDHY SARWONO

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

RINGKASAN

EDHY SARWONO. D14203020. 2007. Mempelajari Penerapan HACCP pada Unit Pengolahan Produk Chicken Nugget PT JAPFA Santori Indonesia. Skripsi. Program Studi Teknologi Hasil Ternak, Fakultas Peternakan, Institut Pertanian Bogor.

Pembimbing Utama : Zakiah Wulandari, S. TP., M. Si Pembimbing Anggota : Ir. Niken Ulupi, MS

Perubahan masyarakat dalam mengkonsumsi dan menjaga pola makan mendorong perkembangan teknologi untuk terus menjaga mutu dan keamanan pangan. Kesadaran mengkonsumsi pangan yang bebas dari penyakit sangat berkaitan dengan cara produksi pangan secara aman, sehat, utuh dan halal (ASUH). Hal tersebut tidak terlepas dari penyedian bahan baku, proses pengolahan, penggunaan bahan tambahan makanan, distribusi dan cara pengendalian bahaya melalui program pengendalian mutu yang termasuk dalam HACCP.

HACCP dalam hal ini, memberikan gambaran nyata aplikasi pengolahan pangan yang aman dan higienis, meningkatkan efisiensi kerja perusahaan serta mencegah banyaknya produk rusak. Prosedur kerja ini juga mampu mengendalikan tingkat cemaran/ kontaminasi pada alur proses produksi chicken nugget. Tujuan magang dengan topik HACCP adalah mendapatkan gambaran nyata industri pengolahan pangan dan permasalahan yang menjadi kendala industri pengolahan pangan melalui observasi lapang serta identifikasi masalah di lapangan. Memberi wawasan dan informasi tentang penerapan HACCP pada industri pengolahan pangan, sehingga jaminan keamanan pangan terpenuhi.

Kegiatan dilakukan selama dua bulan, yaitu bulan Juli sampai Agustus 2006 yang berupa pengamatan dan praktek kerja di perusahaan. Kegiatan magang dilakukan melalui keikutsertaan proses kerja perusahaan. Proses ini juga dilaksanakan dengan melihat dan terlibat dalam beberapa kegiatan di perusahaan. Kegiatan yang dilakukan antara lain mempelajari keadaan umum perusahaan, ketenaga kerjaan, produk yang dihasilkan dan penerapan HACCP.

Hasil pengamatan menunjukkan bahwa pelaksanaan HACCP pada perusahaan telah sesuai dengan manual kerja HACCP yang didukung dengan pemantauan melalui SSOP dan GMP. Proses pelaksanaan pada setiap elemen HACCP menunjukkan peningkatan yang baik namun masih terdapat kekurangan yang ditunjukkan berdasarkan tingkat kesadaran karyawan dalam berproduksi. Berdasarkan hasil juga menunjukkan bahwa pada setiap tahapan proses produksi telah dilakukan pemantauan yang bertujuan dalam menjaga dan mengawasi kemungkinan terjadinya bahaya kontaminasi. Langkah koreksi dan antisipasi telah dilakukan perusahaan untuk memantau dan mengawasi setiap tahapan HACCP.

ABSTRACT

Application Study of Hazard Analysis and Critical Control Point (HACCP) at Chicken Nugget Product Processing Unit,

PT Japfa Santori Indonesia

Sarwono, E., Z. Wulandari and N. Ulupi

Changing habit in society consuming and maintaining pattern of eating has induced development of technology to keep food quality and food safety. Awareness of consuming healthy food is closely related to the process of food production which has to be safe, healthy, intact and halal (ASUH). These are not regardless to material supplying, food processing, using of food additives, distribution and harm control by way of quality control program included in Hazard Analysis and Critical Control Point (HACCP).

In this case, HACCP gives an obvious description on the application of hygiene and safe food processing, an escalation in company working efficiency, also prevention to producing numerous rejected products. This working procedure is also able to control contamination level in the middle of chicken nugget production process. The aim of taking an apprentice on HACCP topic is to obtain an obvious description of food processing industry, to learn problems in such industry by way of field observation and problem identification, and also to obtain insight and information on the application of HACCP in food processing industry, in order to guarantee food safety.

This study is undertaken for two months (July 2006 - August 2006) by conducting observation and working practice in the company. This process also involved by observing and participating in some activities and working process in the company. The points being studied are general condition of the company, manpowership, the products being produced, and the application of HACCP.

The result denoted that HACCP application in the company has fitted with the HACCP working manuals being supported with Sanitation Standard Operating Procedure (SSOP) and GMP. The application process in each elements of HACCP has signified a good performance,but still there are insuffiency posed at pursuant to storey level of employees awareness. Pursuant to result also indicate that in each step of production process have been conducted by a monitoring which aim to in taking care of and observing the possibility of the happening of hazard contamination. Correction and anticipatory steps need to be carried out to monitoring and controlling being applied in accordance with HACCP procedures.

MEMPELAJARI PENERAPAN HACCP PADA UNIT

PENGOLAHAN PRODUK CHICKEN NUGGET

PT JAPFA SANTORI INDONESIA

EDHY SARWONO

D14203020

Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Peternakan pada

Fakultas Peternakan Institut Pertanian Bogor

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

MEMPELAJARI PENERAPAN HACCP PADA UNIT

PENGOLAHAN PRODUK CHICKEN NUGGET

PT JAPFA SANTORI INDONESIA

Oleh

EDHY SARWONO

D14203020

Skripsi ini telah disetujui dan disidangkan di hadapan Komisi Ujian Lisan pada tanggal 03 September 2007

Pembimbing Utama

Zakiah Wulandari, S.TP, M.Si NIP. 132 206 246

Pembimbing Anggota

Ir. Niken Ulupi, M.S NIP. 132 284 604

Dekan Fakultas Peternakan Institut Pertanian Bogor

Dr. Ir. Ronny R. Noor, MRur. Sc NIP. 131 624 188

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 27 Maret 1984 di Karanganyar, Surakarta.

Penulis adalah anak pertama dari tiga bersaudara dari pasangan Bapak M. Hadhy

Mulyono dan Ibu Kaminem.

Penulis telah menempuh pendidikan sekolah dasar yang diselesaikan pada

tahun 1997 di SDN Cangakan 03, Pendidikan sekolah lanjutan tingkat pertama

diselesaikan pada tahun 2000 di SLTP N 1 Karanganyar dan Pendidikan Sekolah

Menengah atas diselesaikan pada tahun 2003 di SMU N Karangpandan,

Karanganyar. Penulis melanjutkan pendidikan sebagai mahasiswa Program Studi

Teknologi Hasil Ternak Jurusan Ilmu Produksi dan Teknologi Peternakan, Fakultas

Peternakan, Institut Pertanian Bogor melalui jalur USMI pada tahun 2003.

Selama mengikuti pendidikan, penulis pernah mengikuti kegiatan

Kepramukaan, Himpunan Profesi (HIMAPROTER), Paguyuban Seni Sunda (Gentra

Kaheman ) dan berbagai kepanitian yang diselenggarakan baik di dalam maupun di

luar kampus. Sebagai salah satu syarat untuk memperoleh gelar Sarjana Peternakan,

penulis menyusun skripsi setelah melaksanakan magang di PT Japfa Santori

KATA PENGANTAR

Alhamdulillah dan Puji syukur ke hadirat Allah SWT, atas limpahan rahmat

serta karunia-Nya skripsi dengan judul ”Mempelajari Penerapan HACCP pada Unit

Pengolahan Produk Chicken Nugget PT JAPFA Santori Indonesia” telah selesai

disusun untuk mendapat gelar Sarjana Peternakan pada Fakultas Peternakan Institut

Pertanian Bogor.

Penerapan HACCP pada perusahaan pengolahan pangan menjadi sangat

penting, hal ini dikarenakan HACCP berkaitan dengan proses penanganan, produksi

dan konsumsi pangan. Hazard Analysis Critical Control Point sangat membantu

dalam menentukan mutu produk yang dihasilkan.Penulisan skripsi ini juga disusun

dengan harapan dapat memberi wawasan tentang penerapan HACCP pada

perusahaan pangan serta mendapatkan gambaran nyata dunia industri dan

permasalahan yang menjadi kendala industri pengolahan pangan serta diharapkan

dapat menambah wawasan bagi penulis khususnya dan mahasiswa dalam

menerapkan aplikasi ilmu yang telah dipelajari. Penulis mengucapkan terima kasih

kepada semua pihak yang telah membantu penyelesaian tugas akhir ini.

Bogor, September 2007

DAFTAR TABEL

Nomor Halaman

1. Komposisi Kimia daging ayam, Itik dan Daging Sapi... 3

2. Persyaratan Nugget Ayam Menurut BSN No. SNI 01-6683... 6

3. Daftar Kategori Resiko Produk Pangan... 19

4. Karakteristik Bahaya... 20

5. Penglompokan Produk Berdasarkan Penetapan Kategori Resiko 20 6. Signifikansi Bahaya... 21

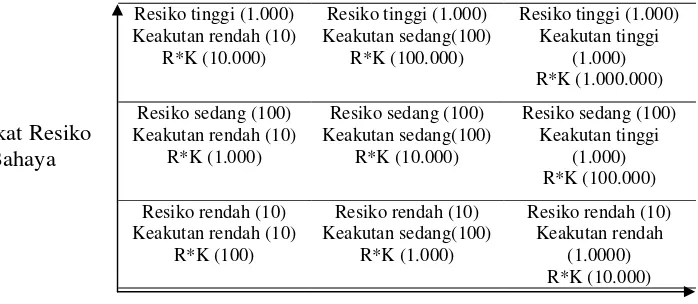

7. Matrik Analisa Signifikasi Bahaya... 24

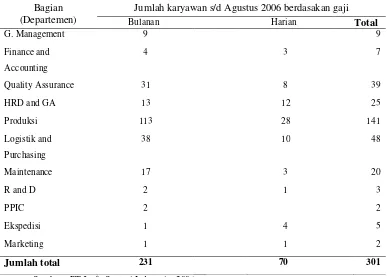

8. Karyawan PT JSI per Agustus 2006... 32

9. Karyawan PT JSI per Agustus 2006... 33

10. Metode Pembersihan pada Mesin Produksi... 59

11. Deskripsi Produk Chicken Nugget... 61

12. Kategori Resiko Chicken Nugget... 63

13. Lembar Analisa Bahaya dan Tahapan Pencegahannya... 64

14. Identifikasi CCP... 68

15. Penetapan Batas Kritis………... 70 16. Penetapan Batas Kritis, Tindakan Monitoring dan Tindakan

Koreksi...

DAFTAR GAMBAR

Nomor Halaman

1. Diagram Alir Pencucian Tangan... 10

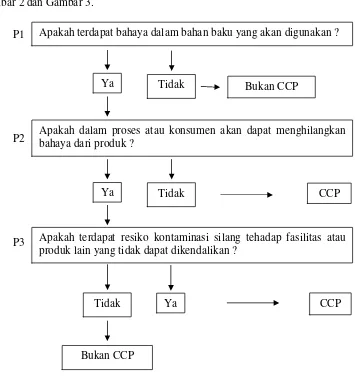

2. Decision Tree untuk Penetapan CCP pada Bahan Baku... 25

3. Decision Tree untuk Penetapan CCP pada Tahapan Proses... 26

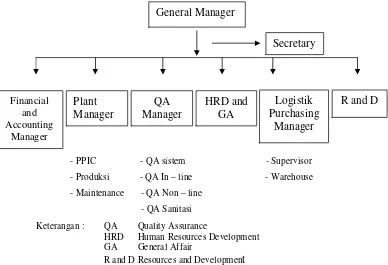

4. Bagan Struktur Organisasi PT JSI... 29

5. Diagram Alir Proses Pengolahan Air PT JSI... 57

DAFTAR ISI

Halaman

RINGKASAN... i

ABSTRACT... ii

RIWAYAT HIDUP………... iii

KATA PENGANTAR... ……….. iv

DAFTAR ISI…….………. v

DAFTAR TABEL…. ……….... vii

DAFTAR GAMBAR…… ……….... viii

DAFTAR LAMPIRAN... ix

PENDAHULUAN ……….………... 1

Latar Belakang… ………. 1

Tujuan ……….. 2

TINJAUAN PUSTAKA ………... 3

Penanganan Daging Ayam sebagai Bahan Baku……….. 3

Chicken Nugget……… 4

Pengeringan dengan Oven……… 7

GMP (Good Manufacturing Practice)……….. 7

SSOP (Sanitation Standard Operasional Prosedur)... 8

Sanitasi……….. 14

HACCP………. 16

METODE ...……… 22

Lokasi dan Waktu ……… 22

Materi ... 22

Metode Pelaksanaan ………. 22

Prosedur………. 22

HASIL DAN PEMBAHASAN ……… 27

Sejarah dan Perkembangan Perusahaan……… 27

Lokasi dan Tata Letak Perusahaan……… 27

Struktur Organisasi... 28

Fasilitas Perusahaan... 30

Ketenagakerjaan... 31

MEMPELAJARI PENERAPAN HACCP PADA UNIT

PENGOLAHAN PRODUK CHICKEN NUGGET

PT JAPFA SANTORI INDONESIA

SKRIPSI

EDHY SARWONO

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

RINGKASAN

EDHY SARWONO. D14203020. 2007. Mempelajari Penerapan HACCP pada Unit Pengolahan Produk Chicken Nugget PT JAPFA Santori Indonesia. Skripsi. Program Studi Teknologi Hasil Ternak, Fakultas Peternakan, Institut Pertanian Bogor.

Pembimbing Utama : Zakiah Wulandari, S. TP., M. Si Pembimbing Anggota : Ir. Niken Ulupi, MS

Perubahan masyarakat dalam mengkonsumsi dan menjaga pola makan mendorong perkembangan teknologi untuk terus menjaga mutu dan keamanan pangan. Kesadaran mengkonsumsi pangan yang bebas dari penyakit sangat berkaitan dengan cara produksi pangan secara aman, sehat, utuh dan halal (ASUH). Hal tersebut tidak terlepas dari penyedian bahan baku, proses pengolahan, penggunaan bahan tambahan makanan, distribusi dan cara pengendalian bahaya melalui program pengendalian mutu yang termasuk dalam HACCP.

HACCP dalam hal ini, memberikan gambaran nyata aplikasi pengolahan pangan yang aman dan higienis, meningkatkan efisiensi kerja perusahaan serta mencegah banyaknya produk rusak. Prosedur kerja ini juga mampu mengendalikan tingkat cemaran/ kontaminasi pada alur proses produksi chicken nugget. Tujuan magang dengan topik HACCP adalah mendapatkan gambaran nyata industri pengolahan pangan dan permasalahan yang menjadi kendala industri pengolahan pangan melalui observasi lapang serta identifikasi masalah di lapangan. Memberi wawasan dan informasi tentang penerapan HACCP pada industri pengolahan pangan, sehingga jaminan keamanan pangan terpenuhi.

Kegiatan dilakukan selama dua bulan, yaitu bulan Juli sampai Agustus 2006 yang berupa pengamatan dan praktek kerja di perusahaan. Kegiatan magang dilakukan melalui keikutsertaan proses kerja perusahaan. Proses ini juga dilaksanakan dengan melihat dan terlibat dalam beberapa kegiatan di perusahaan. Kegiatan yang dilakukan antara lain mempelajari keadaan umum perusahaan, ketenaga kerjaan, produk yang dihasilkan dan penerapan HACCP.

Hasil pengamatan menunjukkan bahwa pelaksanaan HACCP pada perusahaan telah sesuai dengan manual kerja HACCP yang didukung dengan pemantauan melalui SSOP dan GMP. Proses pelaksanaan pada setiap elemen HACCP menunjukkan peningkatan yang baik namun masih terdapat kekurangan yang ditunjukkan berdasarkan tingkat kesadaran karyawan dalam berproduksi. Berdasarkan hasil juga menunjukkan bahwa pada setiap tahapan proses produksi telah dilakukan pemantauan yang bertujuan dalam menjaga dan mengawasi kemungkinan terjadinya bahaya kontaminasi. Langkah koreksi dan antisipasi telah dilakukan perusahaan untuk memantau dan mengawasi setiap tahapan HACCP.

ABSTRACT

Application Study of Hazard Analysis and Critical Control Point (HACCP) at Chicken Nugget Product Processing Unit,

PT Japfa Santori Indonesia

Sarwono, E., Z. Wulandari and N. Ulupi

Changing habit in society consuming and maintaining pattern of eating has induced development of technology to keep food quality and food safety. Awareness of consuming healthy food is closely related to the process of food production which has to be safe, healthy, intact and halal (ASUH). These are not regardless to material supplying, food processing, using of food additives, distribution and harm control by way of quality control program included in Hazard Analysis and Critical Control Point (HACCP).

In this case, HACCP gives an obvious description on the application of hygiene and safe food processing, an escalation in company working efficiency, also prevention to producing numerous rejected products. This working procedure is also able to control contamination level in the middle of chicken nugget production process. The aim of taking an apprentice on HACCP topic is to obtain an obvious description of food processing industry, to learn problems in such industry by way of field observation and problem identification, and also to obtain insight and information on the application of HACCP in food processing industry, in order to guarantee food safety.

This study is undertaken for two months (July 2006 - August 2006) by conducting observation and working practice in the company. This process also involved by observing and participating in some activities and working process in the company. The points being studied are general condition of the company, manpowership, the products being produced, and the application of HACCP.

The result denoted that HACCP application in the company has fitted with the HACCP working manuals being supported with Sanitation Standard Operating Procedure (SSOP) and GMP. The application process in each elements of HACCP has signified a good performance,but still there are insuffiency posed at pursuant to storey level of employees awareness. Pursuant to result also indicate that in each step of production process have been conducted by a monitoring which aim to in taking care of and observing the possibility of the happening of hazard contamination. Correction and anticipatory steps need to be carried out to monitoring and controlling being applied in accordance with HACCP procedures.

MEMPELAJARI PENERAPAN HACCP PADA UNIT

PENGOLAHAN PRODUK CHICKEN NUGGET

PT JAPFA SANTORI INDONESIA

EDHY SARWONO

D14203020

Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Peternakan pada

Fakultas Peternakan Institut Pertanian Bogor

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

MEMPELAJARI PENERAPAN HACCP PADA UNIT

PENGOLAHAN PRODUK CHICKEN NUGGET

PT JAPFA SANTORI INDONESIA

Oleh

EDHY SARWONO

D14203020

Skripsi ini telah disetujui dan disidangkan di hadapan Komisi Ujian Lisan pada tanggal 03 September 2007

Pembimbing Utama

Zakiah Wulandari, S.TP, M.Si NIP. 132 206 246

Pembimbing Anggota

Ir. Niken Ulupi, M.S NIP. 132 284 604

Dekan Fakultas Peternakan Institut Pertanian Bogor

Dr. Ir. Ronny R. Noor, MRur. Sc NIP. 131 624 188

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 27 Maret 1984 di Karanganyar, Surakarta.

Penulis adalah anak pertama dari tiga bersaudara dari pasangan Bapak M. Hadhy

Mulyono dan Ibu Kaminem.

Penulis telah menempuh pendidikan sekolah dasar yang diselesaikan pada

tahun 1997 di SDN Cangakan 03, Pendidikan sekolah lanjutan tingkat pertama

diselesaikan pada tahun 2000 di SLTP N 1 Karanganyar dan Pendidikan Sekolah

Menengah atas diselesaikan pada tahun 2003 di SMU N Karangpandan,

Karanganyar. Penulis melanjutkan pendidikan sebagai mahasiswa Program Studi

Teknologi Hasil Ternak Jurusan Ilmu Produksi dan Teknologi Peternakan, Fakultas

Peternakan, Institut Pertanian Bogor melalui jalur USMI pada tahun 2003.

Selama mengikuti pendidikan, penulis pernah mengikuti kegiatan

Kepramukaan, Himpunan Profesi (HIMAPROTER), Paguyuban Seni Sunda (Gentra

Kaheman ) dan berbagai kepanitian yang diselenggarakan baik di dalam maupun di

luar kampus. Sebagai salah satu syarat untuk memperoleh gelar Sarjana Peternakan,

penulis menyusun skripsi setelah melaksanakan magang di PT Japfa Santori

KATA PENGANTAR

Alhamdulillah dan Puji syukur ke hadirat Allah SWT, atas limpahan rahmat

serta karunia-Nya skripsi dengan judul ”Mempelajari Penerapan HACCP pada Unit

Pengolahan Produk Chicken Nugget PT JAPFA Santori Indonesia” telah selesai

disusun untuk mendapat gelar Sarjana Peternakan pada Fakultas Peternakan Institut

Pertanian Bogor.

Penerapan HACCP pada perusahaan pengolahan pangan menjadi sangat

penting, hal ini dikarenakan HACCP berkaitan dengan proses penanganan, produksi

dan konsumsi pangan. Hazard Analysis Critical Control Point sangat membantu

dalam menentukan mutu produk yang dihasilkan.Penulisan skripsi ini juga disusun

dengan harapan dapat memberi wawasan tentang penerapan HACCP pada

perusahaan pangan serta mendapatkan gambaran nyata dunia industri dan

permasalahan yang menjadi kendala industri pengolahan pangan serta diharapkan

dapat menambah wawasan bagi penulis khususnya dan mahasiswa dalam

menerapkan aplikasi ilmu yang telah dipelajari. Penulis mengucapkan terima kasih

kepada semua pihak yang telah membantu penyelesaian tugas akhir ini.

Bogor, September 2007

DAFTAR TABEL

Nomor Halaman

1. Komposisi Kimia daging ayam, Itik dan Daging Sapi... 3

2. Persyaratan Nugget Ayam Menurut BSN No. SNI 01-6683... 6

3. Daftar Kategori Resiko Produk Pangan... 19

4. Karakteristik Bahaya... 20

5. Penglompokan Produk Berdasarkan Penetapan Kategori Resiko 20 6. Signifikansi Bahaya... 21

7. Matrik Analisa Signifikasi Bahaya... 24

8. Karyawan PT JSI per Agustus 2006... 32

9. Karyawan PT JSI per Agustus 2006... 33

10. Metode Pembersihan pada Mesin Produksi... 59

11. Deskripsi Produk Chicken Nugget... 61

12. Kategori Resiko Chicken Nugget... 63

13. Lembar Analisa Bahaya dan Tahapan Pencegahannya... 64

14. Identifikasi CCP... 68

15. Penetapan Batas Kritis………... 70 16. Penetapan Batas Kritis, Tindakan Monitoring dan Tindakan

Koreksi...

DAFTAR GAMBAR

Nomor Halaman

1. Diagram Alir Pencucian Tangan... 10

2. Decision Tree untuk Penetapan CCP pada Bahan Baku... 25

3. Decision Tree untuk Penetapan CCP pada Tahapan Proses... 26

4. Bagan Struktur Organisasi PT JSI... 29

5. Diagram Alir Proses Pengolahan Air PT JSI... 57

DAFTAR ISI

Halaman

RINGKASAN... i

ABSTRACT... ii

RIWAYAT HIDUP………... iii

KATA PENGANTAR... ……….. iv

DAFTAR ISI…….………. v

DAFTAR TABEL…. ……….... vii

DAFTAR GAMBAR…… ……….... viii

DAFTAR LAMPIRAN... ix

PENDAHULUAN ……….………... 1

Latar Belakang… ………. 1

Tujuan ……….. 2

TINJAUAN PUSTAKA ………... 3

Penanganan Daging Ayam sebagai Bahan Baku……….. 3

Chicken Nugget……… 4

Pengeringan dengan Oven……… 7

GMP (Good Manufacturing Practice)……….. 7

SSOP (Sanitation Standard Operasional Prosedur)... 8

Sanitasi……….. 14

HACCP………. 16

METODE ...……… 22

Lokasi dan Waktu ……… 22

Materi ... 22

Metode Pelaksanaan ………. 22

Prosedur………. 22

HASIL DAN PEMBAHASAN ……… 27

Sejarah dan Perkembangan Perusahaan……… 27

Lokasi dan Tata Letak Perusahaan……… 27

Struktur Organisasi... 28

Fasilitas Perusahaan... 30

Ketenagakerjaan... 31

Keadaan Umum Aspek Produksi... 37

Komoditi Usaha... 39

Pengawasan Mutu Produk Chicken Nugget... 40

GMP dan SSOP (Sanitation Standard Operasional Prosedur).... 42

Hygiene dan Sanitasi……….………… 55

Sanitasi Air………...………… 56

Sanitasi Ruang……….………. 58

Sanitasi Pekerja………...……….. 58

Sanitasi Peralatan……….………. 59

Pengendalian Hama dan Limbah……….. 59

HACCP Plan……….………… 60

Kebijakan Mutu Unit Pengolahan………. 61

Deskripsi Produk……….……….. 61

Penyusunan Diagram Alir………. 62

Analisis Bahaya dan Tindakan Pencegahannya………… 63

Penetapan CCP……….. 67

Penetapan Batas Kritis………... 67

Penetapan Tindakan Monitoring………... 70

Tindakan Koreksi……….. 71

Penetapan Prosedur Verifikasi……….. 71

KESIMPULAN DAN SARAN………. 74

Kesimpulan……… 74

Saran……….. 74

UCAPAN TERIMA KASIH……….. 75

DAFTAR PUSTAKA……… 76

PENDAHULUAN

Latar BelakangPangan merupakan kebutuhan hidup yang utama dan mendasar bagi manusia.

Peningkatan taraf kemakmuran dan taraf konsumsi masyarakat terhadap pangan

mendorong perkembangan perusahaan pengolahan pangan, khususnya pengolahan

daging. Peningkatan konsumsi masyarakat terhadap daging ayam juga membuka

peluang bagi perusahaan pengolahan pangan secara luas serta memiliki prospek yang

menjanjikan, karena industri ini memiliki arti penting dalam memenuhi konsumsi

gizi berupa protein. Daging ayam memiliki kandungan gizi yang lengkap dan harga

yang relatif lebih murah daripada harga daging sapi atau domba. Oleh karena itu,

daging ayam dapat diterima hampir golongan masyarakat, hal ini disebabkan daging

ayam juga dapat diolah menjadi berbagai macam produk seperti chicken nugget.

Pola hidup yang semakin berkembang dan serba cepat mengakibatkan

konsumsi masyarakat berubah pada penyiapan makanan dengan cara siap saji.

Optimalisasi pemanfaatan daging ayam dalam pengolahan daging menjadi salah satu

alternatif. Pola makan siap saji juga menuntut perusahaan pengolahan pangan untuk

memperhatikan mutu produk yang dihasilkan. Perusahaan pengolahan pangan

memerlukan proses produksi secara aman, sehat, utuh dan halal (ASUH). Proses

pengolahan harus dilakukan dan dikontrol secara intensif, sehingga jaminan mutu

pangan dan kesehatan masyarakat terpenuhi. Pangan yang bermutu dan aman untuk

dikonsumsi mampu meningkatkan kepercayaan masyarakat, sehingga perusahaan

pangan yang bersangkutan akan berkembang pesat. Muhandri (2005) menjelaskan

bahwa peran dan pemahaman mutu sangat penting, karena untuk menjamin

kepentingan internal maupun aksternal perusahaan dalam mewujudkan efisiensi

produksi. Oleh karena itu, HACCP menjadi penting sebagai standar dasar

dokumentasi pelaksanaan proses produksi serta jaminan keamanan pangan bagi

konsumen.

Prosedur ini merupakan rangkaian sistem jaminan mutu pangan yang berguna

dalam menjaga keefektifan dan keefisiensian kerja perusahaan. Keamanan pangan

menjadi salah satu tuntutan yang harus dipenuhi industri pengolahan makanan.

Jaminan keamanan melalui HACCP merupakan cara kerja yang terintegrasi dalam

Analysis Critical Control Point merupakan salah satu faktor yang penting untuk

memenuhi standar mutu atau persyaratan yang ditetapkan untuk pangan. Hazard

Analysis Critical Control Point sangat berguna bagi kelangsungan hidup industri

pangan baik yang berskala kecil, sedang, maupun yang berskala besar. Penerapan

perencanaan produksi melalui HACCP adalah dokumentasi terintegrasi yang dapat

menjadi dasar pemantauan proses produksi dengan penekanan pada hygiene pangan.

Oleh karena itu, penerapan dan pelaksanaan HACCP pada industri pengolahan

pangan sangat dibutuhkan.

PT Japfa Santori Indonesia merupakan salah satu perusahaan yang sangat

memperhatikan mutu dan keamanan produk yang dihasilkan. Perusahaan telah

menerapkan sistem ini dalam memenuhi permintaan konsumen akan produk yang aman, sehat, utuh dan halal. Perusahaan menerapkan HACCP juga memiliki tujuan

dalam pengontrolan proses produksi secara terperinci pada tahapan proses produksi,

khususnya chicken nugget.

Tujuan

Magang secara umum bertujuan meningkatkan relevansi, keterkaitan, dan

kesepadanan antara pendidikan dan lapangan, memberi gambaran nyata dunia

industri dan permasalahan yang menjadi kendala industri pengolahan pangan. Secara

khusus, tujuan magang adalah mempelajari penerapan HACCP pada pengolahan

produk chicken nugget di PT Japfa Santori Indonesia melalui observasi lapang serta

TINJAUAN PUSTAKA

Penanganan Daging Ayam sebagai Bahan Baku

Daging ayam memiliki serat halus memanjang dan berwarna putih. Daging

ayam juga memiliki lemak berwarna putih kekuningan dan banyak mengandung

asam amino essensial yang baik bagi pertumbuhan dan perbaikan nutrisi tubuh

(Lawrie, 1995). Pemotongan juga dapat menimbulkan berkurangnya kualitas daging

disebabkan oleh adanya proses pelayuan, pemasakan, pengukuran pH karkas dan

daging, residu hormon, residu antibiotik, penyimpanan dan penggunaan enzim

pengempuk daging. Daging mudah mengalami kerusakan, sehingga perlu dilakukan

pengolahan daging untuk memperpanjang umur simpan dan meningkatkan kualitas

citarasa daging. Bahan baku pengolahan pangan merupakan kebutuhan pokok yang

harus dipenuhi. Penanganan bahan baku yang sesuai dapat meningkatkan mutu

produk. Bahan baku makanan harus disimpan pada suhu rendah (±4oC) yang berguna

dalam menghindari kontaminasi dan menurunkan jumlah mikroorganisme patogen.

Penyimpanan bahan mentah harus bersih dan bebas dari kotoran atau bau (Jenie,

1987). Daging ayam mengandung substansi nitrogen dan karbohidrat sehingga

penanganan yang kurang baik dapat memberi peluang pertumbuhan mikroorganisme

pada tingkat keasaman yang sesuai (Saksono, 1986). Lukman (2003) menambahkan

bahwa jenis bahan yang mudah rusak memiliki kandungan protein tinggi (18%), pH

5,3-6,2 dan kadar air 75,5%. Komposisi protein daging unggas (ayam) lebih tinggi

dibandingkan daging sapi. Persentase protein dapat dilihat pada Tabel 1.

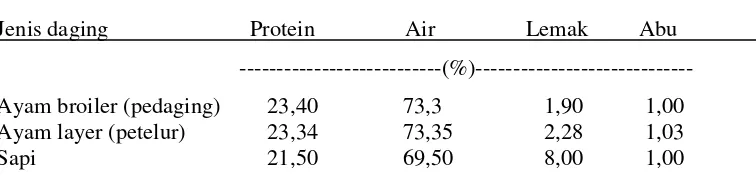

Tabel 1. Komposisi Kimia Daging Ayam dan Daging Sapi

Jenis daging Protein Air Lemak Abu

---(%)---

Ayam broiler (pedaging) 23,40 73,3 1,90 1,00 Ayam layer (petelur) 23,34 73,35 2,28 1,03 Sapi 21,50 69,50 8,00 1,00

Sumber : Balai Besar Industri Pertanian, 1983

*) Muchtadi dan Sugiyono, 1989

Penanganan bahan baku dapat berupa persiapan atau menyeleksi dari awal

bahan baku datang. Proses yang diperlukan dalam menangani bahan baku dapat

berupa cara penyimpanan awal (preparasi), pendinginan dan thawing. Penyimpanan

dapat mengurangi degradasi bahan mentah selama penyimpanan. Pemrosesan bahan

pangan dilakukan untuk menghentikan kegiatan enzim dan menghancurkan

penyebab timbulnya penyakit pada makanan, sehingga umur simpan menjadi lebih

lama (Saksono, 1986). Bahan pelindung, pendingin dan penyimpanan dingin juga

harus dilakukan jika dalam kondisi tertentu diperlukan. Soeparno (1998)

menambahkan penyimpanan awal dapat menyamakan kondisi atau mencegah daging

dari kerusakan akibat mikroorganisme serta memperpanjang penyimpanan.

Pendinginan pada bahan baku daging banyak dilakukan untuk menjaga bahan

agar dapat diproses dalam waktu yang lama dan menjaga mutu bahan. Menurut

Buckle (1987) penyimpanan dingin merupakan penyimpanan yang dilakukan pada

suhu antara 1oC sampai 3,5oC, tetapi masih dalam suhu optimal –2oC dan 7oC yang dapat bertahan dalam waktu 3-5 hari. Penyimpanan yang melebihi 5 hari pemilihan

suhu terendah dapat menghindarkan pembekuan bagian tipis karkas. Thawing pada

proses ini dilakukan melalui perantara udara dingin, air hangat, air pada suhu kamar,

pemasakan langsung tanpa penyegaran kembali dan udara terbuka. Penentuan waktu

dan suhu ditetapkan menurut temperatur pada daging, ukuran daging, medium

penyegar dan kapasitas internal daging (Soeparno, 1998).

Penyimpanan ayam sebelum pengolahan menjadi produk juga berguna dalam

mempertahankan mutu daging ayam, memperlambat reaksi enzimatik dan

non-enzimatik (pembusukan terhambat, menghambat denaturasi protein dan agar daya

ikat air water holding capacity (WHC) tidak turun (Buckle et al., 1987). Daging

ayam olahan yang berupa emulsi harus memiliki WHC yang tinggi sehingga syarat

utama sebagai nugget memiliki mutu tinggi. WHC sangat berperan dalam pengikatan

air bebas dan pembentukan gel. WHC yang tinggi memudahkan daging dikonsumsi,

lebih lembut dan menimbulkan faktor juicy. Hal ini akibat pengaruh pH dan ion

protein dalam daging (Belitz dan Grosch, 1999).

Chicken Nugget

Chicken nugget merupakan bahan pangan yang terbuat dari daging segar

olahan yang telah dimodifikasi melalui pengolahan. Daging ayam olahan memiliki

masa simpan yang lebih lama. Pengolahan daging menjadi produk jadi seperti nugget

dapat memperbaiki sifat organoleptik, penurunan penyusutan lemak dan

chicken nugget meliputi grinding atau chroping, penambahan bumbu dan pemanasan

atau pengubahan warna. Menurut Owen (2001) pengolahan nugget mencakup enam

tahap yaitu pembentukan adonan dengan cara penggilingan daging kemudian

dilakukan pencampuran bumbu, penambahan es dan bahan tambahan, pencetakan,

perekatan tepung dan pelumuran tepung panir, penggorengan awal (pre-frying),

pembekuan dan pengemasan.

Chicken nugget merupakan produk daging ayam yang dicetak, dimasak

dan/atau dibekukan. Pembuatan chicken nugget dilakukan melalui pencampuran

daging giling dengan bahan pelapis dan atau tanpa penambahan bahan tambahan

makanan yang diizinkan (BSN, 2002). Chicken nugget juga merupakan produk

emulsi minyak dalam air. Emulsi daging pada nugget merupakan emulsi kompleks dari butiran lemak yang terdispersi (Keeton, 2001). Faktor kualitas nugget dapat

ditentukan melalui filler dan binder. Penambahan bahan pengisi (filler) dan bahan

pengikat (binder) berguna dalam meningkatkan stabilitas emulsi, meningkatkan

flavor, meningkatkan daya ikat bumbu, biaya formulasi berkurang dan mengurangi

pengerutan pada saat pemanasan (Soeparno, 1998). Pengolahan nugget dapat

dilakukan dengan menggiling daging, pemberian bumbu, pencampuran bumbu dan

daging, pematangan serta pembekuan.

Pengolahan chicken nugget mampu meningkatkan kandungan mineral dengan

penambahan bumbu, sedangkan peningkatan kalori disebabkan oleh penambahan

karbohidrat dan protein dari biji-bijian, tepung dan susu skim (Soeparno, 1998).

Koswara et al. (2000) menambahkan chicken nugget merupakan produk olahan

daging yang memiliki bentuk potongan segi empat dan dilapisi bumbu (buttered dan

breaded). Nugget dapat diolah dari daging ayam, daging sapi dan ikan. Bumbu

dalam pengolahan nugget memiliki peran penting, karena mampu meningkatkan

citarasa terutama penambahan garam dan rempah-rempah. Pengolahan daging juga

menggunakan bahan berupa es yang berguna dalam menjaga suhu daging. Es dapat

menambah dan/atau mempertahankan kadar air daging sehingga tekstur menjadi

lebih empuk (Imelda, 2003).

No Jenis Uji Satuan Persyaratan

1. Keadaan

1.1 Aroma - normal, sesuai label 1.2 Rasa - normal, sesuai label 1.3 Tekstur - normal

2. Benda asing - tidak boleh ada 3. Air %, b/b maks. 60 4. Protein %, b/b min. 12 5. Lemak %, b/b maks. 20 6. karbohidrat %, b/b maks. 25 7. Kalsium (Ca) mg/100g maks. 30 8. Bahan tambahan makanan

8.1 Pengawet - sesuai dengan 8.2 Pewarna - SNI 01-0222-1995 9. Cemaran logam

9.1 Timbal mg/kg maks. 2,0 9.2 Tembaga mg/kg maks. 20,0 9.3 Seng (Zn) mg/kg maks. 40,0 9.4 Timah (Sn) mg/kg maks. 40,0 9.5 Raksa (Hg) mg/kg maks. 0,03 10. Cemaran Arsen (Ar) mg/kg maks. 1,00 11. Cemaran mikroba

11.1 Angka Lempeng Total koloni/g maks. 5x104 11.2 Coliform APM/g maks. 10 11.3 E. coli APM/g < 3 11.4 Salmonella /25 g negatif 11.5 Staphylococcus aureus koloni/g maks. 1x102

Sumber : Badan Standardisasi Nasional, 2002

Emulsi adalah dispersi atau suspensi suatu cairan dalam cairan yang lain.

Molekul kedua cairan pada emulsi tidak saling berbaur tetapi saling antagonistik.

Emulsi biasanya terdapat tiga bagian utama, yaitu bagian terdispersi yang terdiri dari

butir-butir (biasanya berupa lemak), bagian kedua disebut media pendispersi yang

juga biasa disebut continous phase (biasanya terdiri dari air) dan bagian ketiga

adalah emulsifier yang berfungsi menjaga agar butir minyak tetap tersuspensi di

dalam air. Bahan alami yang dapat bertindak sebagai penstabil emulsi misalnya

protein karena sifat alaminya (amfipatik) (Winarno, 2002).

Pengeringan dengan Oven

Pengeringan dengan oven merupakan salah satu cara dalam mengawetkan

makanan. Pengeringan dapat meningkatkan tekanan osmosis dan pertumbuhan

bahan pangan dalam sebuah oven, melalui radiasi dinding oven, konveksi dari

sirkulasi udara panas yang mengakibatkan udara, gas dan air menguap dan melalui

konduksi pada wadah tempat bahan pangan ditempatkan. Panas diubah menjadi

panas konduksi pada permukaan bahan dan dinding oven (Fellow, 1990).

Bahan pangan yang diletakkan dalam sebuah oven akan mengalami

penguapan akibat udara panas. Kelembapan udara dalam oven yang rendah

menciptakan gradien tekanan uap, sehingga terjadi perpindahan air dari bagian dalam

bahan menuju permukaan bahan. Saat laju hilangnya air melebihi laju perpindahan

air dari bagian dalam bahan, daerah evaporasi berpindah pada bagian dalam bahan,

permukaan menjadi kering. Pemanasan oven dilakukan pada tekanan atmosfer

sehingga air hilang secara bebas dari bahan pangan, suhu bagian dalam bahan pangan tidak boleh melebihi 100oC. Pemanasan cepat memerlukan suhu yang tinggi,

sehingga menyebabkan perubahan kompleks pada komponen permukaan bahan

pangan (Fellow, 1990).

Good Manufacturing Practices (GMP)

GMP merupakan salah satu perencanaan produksi yang baik, prosedur

pelaksanaannya dengan menjalankan, mengendalikan, dan mengawasi pelaksanaan

proses produksi. GMP dilakukan mulai dari penerimaan sampai dengan produk

diterima konsumen. Hal ini bertujuan untuk menjaga keamanan konsumen jika

membeli dan/atau mengkonsumsi pangan. Penerapan tata cara berproduksi yang baik

merupakan kunci utama dalam mencapai target mutu produk chicken nugget.

Penerapan prosedur ini memiliki tujuan menjaga kualitas dan bebas dari kontaminan.

Jenis kontaminasi antara lain:

a. Kontaminasi fisik yang berupa rambut, benang, batu, kaca, plastik dan metal

b. Kontaminasi kimia yang berupa uap, debu, gas dan bahan kimia

c. Kontaminasi mikrobiologi berupa jamur, kapang dan mikroorganisme

(Vinita, 2003). Manusia sebagai agen menjadi perhatian utama dalam proses

pengolahan pangan yang dilakukan secara manual. Manusia merupakan salah satu

tidak langsung sering terjadi. Manusia juga memiliki aktivitas yang beraneka ragam

sehingga higiene personal sangat sulit terkontrol satu persatu. Penyebaran

mikroorganisme dari manusia umumnya berasal dari tangan (kuku) dan kulit

(Saksono, 1986).

Higiene perusahaan merupakan salah satu hal dasar bagi kelangsungan proses

produksi. Kegiatan ini meliputi higiene karyawan, pemeliharaan proses produksi,

kebersihan atau sanitasi dan semua aspek yang terlibat langsung maupun tidak

langsung pada proses produksi. Pemeriksaan Good Manufacturing Practices harus

dilakukan secara rutin berdasarkan manual GMP perusahaan. Pemeriksaan yang

dilakukan secara rutin dapat mencegah atau mengurangi tingkat kontaminasi mikroba

dalam pangan. Good Manufacturing Practices merupakan salah satu cara menangani proses pengolahan pangan yang memperhatikan aspek mutu. Makna mutu sangat

luas, namun tujuan mengetahui peran mutu atau pengendalian mutu yaitu menjaga

kepuasan konsumen sesuai dengan persyaratan mutu (BSN, 1991). Jaminan mutu

pangan memiliki banyak ragam, diantaranya GMP, sanitasi, SSOP dan HACCP.

Konsep GMP, khususnya telah diperkenalkan oleh FDA (Adam dan Moss, 1995)

Sanitation Standard Operating Procedure (SSOP)

Sanitation Standard Operating Procedure (SSOP)merupakan standar operasi

perusahaan yang mencakup kebijakan perusahaan, tahap kegiatan, nama petugas,

cara pemantauan dan cara dokumentasi sebagai pertimbangan dalam melakukan

inspeksi.SSOP memiliki delapan aspek yaitu keamanan air, kondisi dan kebersihan

permukaan yang kontak langsung dengan makanan, pencegahan kontaminasi silang,

fasilitas kebersihan, pencegahan adulterasi, pelabelan, penyimpanan dan penggunaan

senyawa toksik yang benar, kesehatan karyawan, serta pencegahan hama (pest

control) (Dewanti, 2005). Wiryanti (2002) menambahkan penyusunan SSOP harus

memenuhi kelayakan antara lain (1) pendokumentasian program sanitasi, (2)

pemantauan program kelayakan, (3) penerapan kelayakan dasar, (4) melakukan

tindakan koreksi jika kelayakan dasar tidak memenuhi syarat, (5) perekaman

program yang dilaksanakan.

Bangunan dalam kontek sanitasi memerlukan pertimbangan tata letak, lantai,

dinding dan langit-langit, ventilasi atau jendela dan pintu yang tidak mudah

fungsi bangunan. Konstruksi bangunan dapat dibuat dari bahan kayu, besi, stainless

steel, logam monel, karet, bahan enamel, plastik dan gelas (Jenie, 1987). Menurut

Jenie dan Fardiaz (1989), sanitasi yang baik tidak saja terletak pada kebersihan bahan

baku melainkan peralatan, ruang, pekerja, penanganan dan pengolahan limbah juga

sangat berpengaruh. Penanggulangan mikroorganisme dalam sanitasi dapat

dilakukan dengan cara pemberian desinfeksi, karena mampu membunuh spora

mikroba. Desinfeksi harus dipilih berdasarkan mikroorganisme target, jenis makanan

olahan, bahan permukaan yang kontak dengan makanan dan tergantung jenis air

sanitasi serta metode pelaksanaan sanitasi (Ditjen POM, 1987).

Sanitation Standard Operating Procedure merupakan aplikasi dasar yang

harus dipelihara dan diterapkan oleh industri pengolahan pangan. Sanitation

Standard Operating Procedure mampu menjelaskan kinerja perusahaan dalam

menjalankan sanitasi dan praktek-praktek yang dipantau, disamping itu SSOP

menjadi pedoman dalam menjelaskan prosedur sanitasi secara jelas dan lengkap.

Pemantauan intensif sangat diperlukan dalam proses pengolahan, sehingga mutu

produk terjamin. Bahan makanan yang aman tidak mengandung bahan biologis,

kimia, dan fisik yang membahayakan kesehatan.

Aplikasi dokumentasi pada proses prosuksi harus terpelihara dan diterapkan.

Sanitation Standard Operating Procedure merupakan prosedur baku, sanitasi tertulis

atau dokumen serupa yang spesifik untuk setiap lokasi tempat makanan yang

diproduksi (Lukman, 2003). Bahan makanan yang bermutu adalah bahan atau

makanan yang memiliki kualitas baik dalam kondisi normal, yaitu tidak ada bau

(busuk), kotor, dan penyimpangan lain secara etis serta makanan harus dapat

diterima oleh konsumen sebagai bahan makanan dalam pemenuhan kebutuhan

(Lukman, 2003).

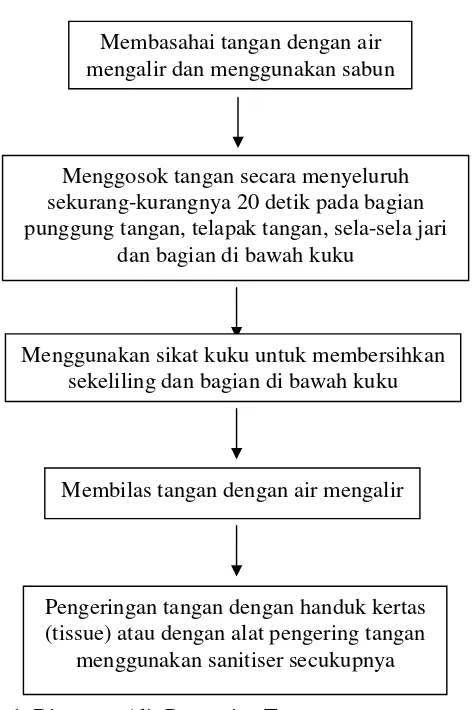

Mencuci tangan merupakan salah satu bagian dari SSOP yaitu aspek sanitasi.

Gambar 1. Diagram Alir Pencucian Tangan

Sanitasi merupakan salah satu titik kontrol yang menjadi objek dalam SSOP.

Sanitation Standard Operating Procedure membantu dalam menjamin keamanan

produk pangan antara lain:

a. Memberikan jadwal kegiatan tentang sanitasi secara pasti

b. Memberikan prosedur dan acuan monitoring secara jelas dan

berkesinambungan

c. Mengontrol produk serta menjamin jika dilakukan koreksi barang

d. Identifikasi dan mencegah terjadinya kembali masalah

e. Menjamin setiap personal mengerti sanitasi

f. Penjadwalan pelatihan yang kontinyu bagi personal

g. Sarana dokumentasi komitmen kepada pembeli dan inspektor

h. Meningkatkan praktek sanitasi di lingkungan masyarakat Membasahai tangan dengan air mengalir dan menggunakan sabun

Menggosok tangan secara menyeluruh sekurang-kurangnya 20 detik pada bagian punggung tangan, telapak tangan, sela-sela jari

dan bagian di bawah kuku

Menggunakan sikat kuku untuk membersihkan sekeliling dan bagian di bawah kuku

Membilas tangan dengan air mengalir

Pengeringan tangan dengan handuk kertas (tissue) atau dengan alat pengering tangan

Sanitasi dapat dipantau melalui delapan aspek sanitasi, seperti yang

tercantum dalam SSOP yaitu :

a. Keamanan air dan es

b. Kebersihan permukaan yang kontak langsung dengan makanan

c. Kontaminasi silang

d. Menjaga fasilitas cuci tangan, sanitasi dan kebersihan toilet

e. Pencegahan dan perlindungan dari kontaminasi

f. Pelabelan, penggunaan dan penyimpanan bahan toksik

g. Kesehatan karyawan

h. Pengendalian hama

Keamanan Air dan Es

Air merupakan persyaratan utama dalam industri pengolahan pangan. Air

pengolahan pangan suatu industri harus memiliki kriteria yang meliputi bebas

bakteri, bebas senyawa kimia berbahaya, tidak berwarna, tidak berbau dan tidak

keruh. Bakteri yang terdapat dalam air antara lain Streptococcus faecalis dan

Clostridium perfringens, bakteri ini berasal dari hewan, bahan buangan dan kotoran

manusia. Bakteri yang sering mengkontaminasi air adalah Escherichia coli dan

Coliform (Rumawas, 2002). Syarat air yang baik untuk pengolahan adalah tidak

mengandung jasad renik yang dapat menimbulkan penyakit, benar-benar jernih dan

tidak berwarna, tidak terdapat karat dan pembentuk kupasan-kupasan, lunak dan

dapat diterima, bebas dari gas (seperti Hidrogen Sulfida serta mineral besi dan

mangan), rasanya enak, bebas bau dan diutamakan yang dingin.

Penggunaan air minum dalam industri pangan harus terus dipantau, hal ini

dimaksudkan untuk menjaga atau menghindari kontak silang antara bahan dan air.

Air yang digunakan juga harus memiliki persyaratan sebagai air minum.

Pengendalian kualitas air dapat dilakukan di laboratorium dan penambahan klorin

agar air yang akan digunakan benar-benar aman dikonsumsi (Soekotjo, 2006).

Kebersihan Permukaan yang Kontak dengan Makanan

Pengendalian dengan menjaga kebersihan permukaan ini dapat memberi

jaminan terhadap kualitas produk. Hal yang perlu diperhatikan antara lain kondisi

permukaan, kebersihan permukaan, tipe, jenis dan konsentrasi bahan sanitasi,

dibersihkan, tidak korosif, tidak toksik, terbuat dari bahan yang kuat dan mudah

dalam pemeliharaan (Soekotjo, 2006).

Pencegahan Kontaminasi Silang

Kontaminasi banyak terjadi dalam pengolahan bahan pangan. Masalah ini

timbul akibat peralatan yang tidak saniter serta bahan yang kontak langsung maupun

tidak langsung kurang diperhatikan perawatannya. Bahan pengemas adalah salah

satu contoh yang dapat digunakan, bahan ini diharuskan tidak menimbulkan racun

serta membahayakan kesehatan (Fardiaz, 1999).

Menjaga Fasilitas Cuci Tangan, Sanitasi dan Kebersihan Toilet

Kontaminasi yang ditimbulkan akibat tidak terjaganya fasilitas ini sangat

merugikan, karena kontaminan yang ada berupa bakteri patogen. Fasilitas yang

bersih dan dijaga kebersihannya dengan baik menjadi daya dukung proses produksi

pangan. Pengontrolan dan monitoring sangat diperlukan untuk mencegah atau

menanggulangi penyebaran mikroorganisme berbahaya. Pencegahan tidak hanya

dilakukan pada penanganan bahan baku namun pada setiap titik kegiatan produksi

serta pemasaran (Soekotjo, 2006).

Pencegahan dan Perlindungan Kontaminasi

Keutuhan pangan merupakan syarat mutlak yang harus dipenuhi industri

pengolahan pangan. Perlindungan dan pencegahan dari bahaya kontaminasi

merupakan salah satu cara untuk menjamin bahwa produk terhindar dari kontaminasi

biologi, kimia maupun fisik. Mikroorganisme yang sering mengkontaminasi

makanan berupa bakteri patogen dan pembusuk. Bakteri patogen menyebabkan

gangguan kesehatan (penyakit yang dapat berujung dengan kematian) (Widjaja,

1992).

Bakteri pembusuk merupakan mikroorganisme yang dapat menurunkan

kualitas produk pangan, memperpendek masa simpan, mengubah kondisi fisik

(warna, bau dan rasa) dan penurunan daya beli pasar/ konsumen. Kontaminasi

kimiawi lebih disebabkan oleh residu bahan antibiotik, pestisida, logam serta air

yang tidak bersih, sedangkan kontaminasi biologi disebabkan oleh pertumbuhan

bakteri, kapang, jamur, virus dan parasit (Soekotjo, 2006).

Pelabelan, penggunaan dan penyimpanan bahan toksik harus benar. Pelabelan

sangat penting untuk mempermudah penggunaan dan menghindari kesalahan

pengambilan produk saat pemasaran. Pelabelan sebaiknya memuat nama bahan atau

larutan, nama dan alamat produsen dan petunjuk penggunaan produk. Penyimpanan

bahan toksik harus di ruang khusus untuk menghindari kontak silang ke produk

makanan (Soekotjo, 2006).

Kesehatan Karyawan

Kebersihan dan kesehatan karyawan merupakan aspek dukung produksi yang

berakibat secara langsung terhadap produk yang dihasilkan. Produktifitas karyawan

tergantung pada lingkungan yang bersih dan sehat. Kenyamanan, kondisi fisik,

kebersihan serta kategori pekerjaan dapat mempengaruhi kesehatan karyawan.

Pemeriksaan kesehatan karyawan harus dilakukan minimal sekali dalam setahun

sebagai jaminan bahwa kondisi karyawan benar-benar sehat dalam bekerja (Lukman,

2003).

Pengendalian Hama

Keberadaaan hama dalam industri pengolahan sangat merugikan.

Pengendalian hama yang dilakukan tidak hanya pada lingkungan produksi namun

dilakukan pada seluruh lingkungan bangunan industri pengolahan. Beberapa hama

atau hewan yang sering terdapat dilingkungan industri pengolahan antara lain lalat

dan kecoa yang dapat membawa bakteri Salmonella, Staphylococcus, Clostridium

perfringens, Clostridium botulinum, Shigella, dan Sterptococcus. Hewan lain yang

terdapat pada pengolahan makanan adalah hewan pengerat (tikus) dan burung yang

dapat membawa parasit, Salmonella, dan Listeria (Widjaja, 1992).

Winarno dan Surono (2002) menambahkan bahwa rayap, laba-laba, cicak,

kucing dan anjing juga menjadi hama pada industri pangan. Penggunaan pestisida

dan insektisida dianjurkan untuk menanggulangi penyebaran hama, namun tidak

menimbulkan bahaya kesehatan bagi pekerja serta tidak mengkontaminasi produk

(Soekotjo, 2006). Pengendalian dapat juga dilakukan dengan desinfeksi, cara ini

tidak membunuh mikroorganisme tetapi mengurangi jumlah mikroba yang

membahayakan kesehatan. Desinfeksi dilakukan dengan uap panas, perendaman

lama kerja, suhu larutan yang digunakan, stabilitas bahan kimia, dan konsentrasi

bahan kimia (Mustika, 2006).

Sanitasi

Sanitasi merupakan usaha dan pemeliharaan suatu kondisi yang mengarah

pada kesehatan. Sanitasi juga diartikan sebagai ilmu terapan yang mengembangkan

penyajian makanan dengan lingkungan yang higiene dengan penanganan yang baik

dalam mencegah kontaminasi makanan dengan mikroorganisme (Marriot, 1985).

Sanitasi dalam industri khususnya pangan memiliki arti yang cukup luas. Aspek

sanitasi tersebut mencakup sikap hidup, kebiasaan, tindakan aseptik, dan kebersihan.

Hal ini diperlukan dalam mencegah pertumbuhan mikroorganisme, karena

mikroorganisme mampu berkembang cepat pada kondisi yang didukung makanan

yang cukup, kelembaban dan tekanan osmosa, tekanan oksigen, tingkat keasaman

dan suhu yang sesuai. Penentuan sanitasi yang tepat mampu mengendalikan tingkat

perkembangan mikroorganisme dan menghindari pencemaran pada pangan

(Saksono, 1986).

Pengertian aseptik dalam kontek sanitasi yaitu mencegah munculnya

mikroba (tidak ada mikroba), sedangkan bersih memiliki makna tidak ada kotoran.

Sanitasi dalam pengolahan pangan merupakan salah satu cara menjaga kebersihan

dan aseptik yang mencakup persiapan, pengolahan, pengepakan, penyiapan maupun

transportasi makanan, kebersihan dan sanitasi ruangan serta alat pengolahan pangan

dan kesehatan pekerja (Soekarto, 1990).

Sumber kontaminasi makanan adalah mikroba yang memegang peran penting

dalam sanitasi pangan terutama mikroorganisme yang bersifat patogen. Penyakit

yang ditimbulkan dapat berupa infeksi dan intoksikasi. Infeksi diartikan masuknya

mikroorganisme patogen seperti virus, bakteri, cacing dan protozoa melalui bahan

pangan, sedangkan intoksikasi diartikan dengan penyakit yang timbul akibat toksin

atau racun yang masuk ke dalam tubuh melalui bahan pangan. Gejala intoksikasi

oleh pangan tidak harus selalu ada bakteri dan jika makanan mengandung toksin

ditelan maka langsung terasa sakit, sedangkan infeksi bakteri harus bekembang biak

terlebih dahulu sehingga gejala yang ditimbulkan lebih lama dibandingkan

Perusahaan pengolahan daging harus mempertimbangkan kondisi bangunan.

Hal ini bertujuan untuk menghindari kontaminasi silang. Fardiaz (1999) menyatakan

bahwa desain dan fasilitas pabrik memiliki fungsi antara lain dapat mencegah

kontaminasi, mudah dipelihara, dibersihkan dan pencemaran udara dapat dihindari,

permukaan yang kontak langsung dengan makanan tidak beracun, kuat dan tidak

mudah pecah serta terlindung dari aktivitas hama.

Sanitasi industri pengolahan pangan dapat dibedakan menjadi pengendalian

cemaran, pembersihan dan tindakan aseptik. Hal ini dilakukan untuk menghindari

cemaran yang disebabkan oleh mikroba, sehingga dilakukan pada setiap mata rantai

operasi produksi dari pengadaan bahan mentah hingga produk akhir (Soekarto,

1990). Pengendalian cemaran tidak hanya berasal dari mikroba, akan tetapi dapat juga menghindari persebaran serangga dan rodensia. Serangga merupakan hewan

yang memiliki ukuran kecil dan memiliki spesies sangat banyak. Bagian tubuh

serangga terdapat tiga bagian, yaitu kepala, toraks dan abdomen. Kepala serangga

memiliki keragaman jenis bentuk dan fungsi, sehingga pengenalan jenis ini

mempermudah pengendaliannya secara spesifik dan efektif (Soekotjo, 2006).

Siklus hidup serangga biasa disebut metamorfosis. Perubahan bentuk pada

serangga ada dua macam, yaitu metamorfosis sempurna dan tidak sempurna.

Kelangsungan hidup serangga tegolong cepat dan sangat baik dalam keadaan yang

sulit. Serangga mampu melangsungkan hidup dengan memakan segala macam

makanan (Borror et al., 1992). Noble dan Glenn (1989) menambahkan bahwa

sebagian besar serangga sangat merugikan terutama pada tempat-tempat

penyimpanan pangan atau bahan baku pangan. Hewan lain yang merugikan adalah

rodensia. Hewan ini merupakan sejenis hewan pengerat yang banyak hidup pada

lingkungan manusia (Boedi et al., 1979). Ukuran tubuh hewan ini tergolong kecil,

sehingga mudah memasuki lubang saluran atau celah yang sempit. Hewan ini juga

banyak terdapat pada gudang penyimpanan dan hewan ini juga dapat menimbulkan

penyakit (Syarief dan Halid, 1993).

Widjaja (1992) menyatakan bahwa penanggulangan serangga dan rodensia

dapat dilakukan melalui pemberian umpan, sanitasi secara teratur, fumigasi

pemasangan tirai pada setiap pintu dan penggunaan media ultrasonik. Penggunaan

kemampuan untuk mengenali umpan yang sering diberikan. Oka (1995)

menambahkan bahwa penggunaan light trap sangat efektif dalam membunuh

serangga.

Sanitasi dan tindakan aseptik pada industri pengolahan pangan juga dapat

dilakukan melaui higiene karyawan. Kesehatan karyawan suatu perusahaan terletak

pada pola hidup dan higiene perorangan. Higiene ini merupakan titik sentral untuk

mencapai persyaratan Higiene Perusahaan dan Kesehatan kerja (Hiperkes). Tingkat

pencapaian produktifitas kerja diawali dengan higiene perorangan (Widjaja, 1992).

Winarno dan Surono (2002) menambahkan bahwa standar higiene dan kesehatan

karyawan merupakan syarat untuk menghindari kontak makanan secara langsung

dengan manusia. Prosedur tersebut dapat dilakukan dengan cara: a. Seleksi kesehatan dan pemeliharaan kesehatan karyawan

b. Pendidikan dan pengawasan higiene dan sanitasi

c. Praktek higiene dan sanitasi pabrik

Kesehatan karyawan dapat dilakukan dengan mencuci tangan, pemakaian sarung

tangan, kebersihan kuku dan kebersihan dan kelengkapan pakaian pekerja. Bahan

sanitasi yang digunakan berupa klorin dan senyawa klorin (hipoklorit), iodophor,

senyawa ammonium kuartener, surfaktan yang bersifat amfoter dan asam serta basa

kuat.

Hazard Analysis Critical Control Point (HACCP)

Hazard Analysis Critical Control Point merupakan salah satu upaya

mengontrol kinerja proses produksi, distribusi dan penggunaan bahan material dalam

pengolahan pangan. Hazard Analysis Critical Control Point berperan dalam

mengidentifikasi bahaya yang potensial pada bahan baku, produk, keberadaan bakteri

dan/atau pertumbuhan bakteri pada industri pengolahan pangan (Chesworth, 1999).

Kategori bahaya pada proses pengolahan dilakukan melalui penentuan titik-titik

kritis pada setiap alur proses pengolahan. Sistem manajemen HACCP memberikan

jaminan aman terhadap hasil produksi, sehingga layak untuk dikonsumsi. Hazard

Analysis Critical Control Point berguna dalam mencegah perkembangan mikroba

potensial atau terjadinya kontaminasi yang disebabkan oleh lingkungan (Stevenson

Pengendalian bahaya pada proses pengolahan dilakukan di setiap titik atau

tahapan proses produksi. Hal ini bertujuan bahwa pencegahan terjadinya bahaya

lebih baik daripada melakukan pengujian produk akhir. Hazard Analysis Critical

Control Point juga merupakan kontrol kualitas karena resiko dan pengidentifikasian

bahaya dilakukan sejak dini sehingga mampu meningkatkan mutu produk hasil

olahan (Winarno dan Surono, 2002). Pelaksanaan HACCP dapat dilakukan melalui

beberapa sistem aplikasi, adapun langkah-langkah dalam penyusunan Hazard

Analysis Critical Control Point yang dilakukan misalnya :

1) Melakukan evaluasi atau meneliti kembali proses secara keseluruhan

2) Menentukan titik-titik yang potensial terjadinya bahaya

3) Mengidentifikasi sumber bahaya dan poin khusus terjadinya kontaminasi 4) Melakukan pengontrolan dan pengawasan pada titik yang telah ditentukan

5) Melakukan pendokumentasian

6) Memastikan pelaksanaan HACCP berjalan secara efektif

Penyusunan HACCP pada dasarnya terbagi dalam dua belas langkah. Konsep

penyusunan ini memiliki 7 prinsip HACCP. Langkah penyusunan dan penerapan

HACCP menurut Codex AlimentariusCommision adalah sebagai berikut :

1. Menyusun Tim HACCP

2. Deskripsi Produk

3. Identifikasi Pengguna yang Dituju

4. Penyusunan Diagram Alir

5. Verifikasi Diagram Alir

6. Melakukan Analisis Bahaya kemudian Melakukan Tindakan

7. Menentukan CCP

8. Menetapkan Batas Kritis untuk Setiap CCP

9. Menetapkan Sistem Pemantauan untuk Setiap CCP

10.Menentukan Tindakan Koreksi untuk Penyimpangan yang mungkin terjadi

11.Menetapkan Prosedur Verifikasi

Prinsip HACCP berdasarkan Codex Alimentarius Commission (1993) yaitu

meliputi :

a) Melakukan analisis bahaya. Menyiapkan diagram alir pada setiap proses.

Identifikasi dan dokumentasi bahaya serta menetapkan ukuran kendali yang

ada

b) Identifikasi CCP pada setiap proses melalui pohon pengambilan keputusan

c) Menetapkan batas toleransi yang harus pada masing-masing CCP secara

terkendali

d) Menetapkan sistem monitoring untuk mengontrol CCP dengan pengamatan

e) Menetapkan tindakan korektif jika dalam pengawasan terjadi penyimpangan

pada CCP

f) Mendokumentasikan semua arsip dan menetapkan prosedur yang sesuai

dengan prinsip dan aplikasi HACCP

g) Menetapkan prosedur verifikasi yang meliputi pengujian dasar

Hazard Analysis Critical Control Point merupakan piranti atau sistem yang

digunakan untuk menilai bahaya dan menetapkan sistem pengendalian yang

memfokuskan pada pencegahan. Hazard Analysis Critical Control Point

menekankan pentingnya mutu keamanan pangan, oleh sebab itu sebagai jaminan

mutu pangan, HACCP dapat diterapkan pada seluruh mata rantai produksi proses

pengolahan produk pangan. Pentingnya penerapan sistem ini pada industri pangan

karena bahan-bahan yang digunakan dalam produksi atau pengolahan

memungkinkan terjadinya pencemaran. Pencemaran ini dapat diminimalkan melalui

penyusunan rancangan kerja jaminan mutu pada proses penerimaan bahan baku

sampai produk diterima konsumen (Muhandri dan Kadarisman, 2005). Penyusunan

rencana kerja jaminan mutu ini merupakan dokumen yang dibuat berdasarkan

prinsip-prinsip HACCP yang berguna dalam mengendalikan bahaya dan mendukung

keamanan produk yang dihasilkan. Dokumen rencana jaminan mutu HACCP harus

memuat :

a) Data perusahaan yang meliputi identitas perusahaan, struktur organisasi,

pelatihan tim HACCP dan bidang kegiatan serta kebijakan mutu perusahaan

b) Deskripsi produk yang berisi daftar seluruh identitas produk akhir

d) Diagram alir dan model verifikasi

e) Analisa bahaya yang berfungsi dalam mengumpulkan informasi bahaya

sampai terjadinya bahaya dan harus ditangani melalui rencana HACCP.

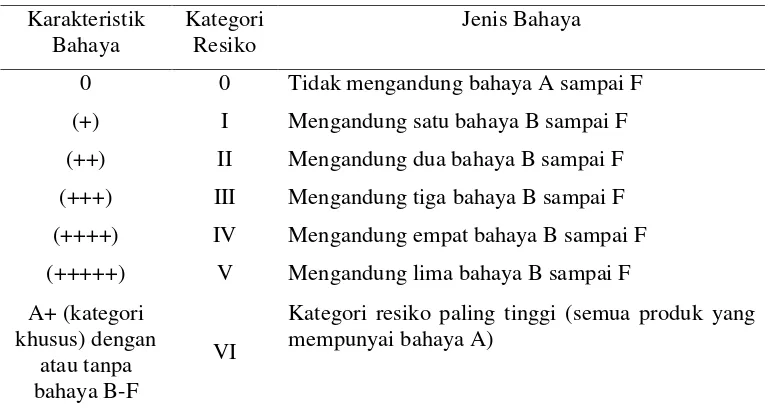

Bahaya dalam produk pangan dibedakan menurut tingkat resiko bahayanya,

seperti yang terlihat pada Tabel 3.

Tabel 3. Daftar Kategori Resiko Produk Pangan

Produk-produk kategori I (resiko tinggi)

I Produk-produk yang mengandung ikan, telur, sayur, serelia dan/atau berkomposisi susu yang perlu direfrigrasi

II Daging segar, ikan mentah dan produk-produk olahan susu

III Produk-produk dengan nilai pH 4.6 atau lebih yang disterilisasi dalam wadah yang ditutup secara hermetis

Produk-produk kategori II (resiko sedang)

I Produk-produk kering atau beku yang mengandung ikan, daging, telur, sayuran atau serelia atau yang berkomposisi/penggantinya dan produk lain yang tidak termasuk dalam regulasi hygiene pangan

II Sandwich dan kue pie daging untuk konsumsi segar

III Produk-produk berbasis lemak misalnya coklat, margarin, spreads, mayones dan dressing

Produk-produk kategori III (resiko rendah)

I Produk asam (nilai pH<4.6) seperti acar, buah-buahan, konsentrat buah, sari buah dan minuman asam

II Sayuran mentah yang tidak diolah dan tidak dikemas III Selai, marinade dan conserves

IV Produk konfeksionari berbasis gula V Minyak dan lemak makan

Sumber : Departemen Ilmu dan Teknologi Pangan, Fateta - IPB, 2007

f) Daftar kendali yang berbentuk matrik dan berisi lokasi CCP (CCP merupakan

suatu titik atau prosedur dalam sistem pengolahan pangan yang jika tidak

dikendalikan mengakibatkan resiko yang berbahaya), prosedur monitoring,

penetapan batas kritis dan tindakan perbaikan

g) Penanganan keluhan konsumen, penarikan produk dan perubahan dokumen

yang berisi cara pengembalian dan perbaharuan dokumen agar selalu tercatat

sehingga perubahannya dapat diketahui atau dipantau serta pelatihan

Penyusunan analisis penyusunan rencana kerja HACCP juga dikelompokkan

ke dalam beberapa bagian menurut jenis bahan atau produk yang dihasilkan

berdasarkan tingkat terjadinya bahaya serta kategori resiko. Pengelompokan jenis

Tabel 5. serta daftar signifikasi bahaya pada produk pangan dapat dilihat pada Tabel dikonsumsi kelompok tertentu (lansia, bayi dan immunocompromised)

Bahaya B Produk mengandung bahan biologi, kimia atau fisik ingridient sensitif terhadap bahaya

Bahaya C

Dalam proses tidak memiliki tahap pengolahan yang terkendali secara efektif membunuh mikroba berbahaya atau menghilangkan bahaya kimia atau fisik

Bahaya D Produk pengolahan sebelum pengemasan kemungkinan mengalami rekontaminasi setelah

Bahaya E

Kemungkinan terdapat potensi terjadinya kesalahan penanganan selama distribusi atau oleh konsumen yang menyebabkan produk berbahya untuk dikonsumsi

Bahaya F

Tidak ada tahap pemanasan akhir setelah pengemasan atau di tangan konsumen atau tidak ada pemanasan akhir atau tahap pemusnahan mikroba setelah pengemasan sebelum memasuki pabrik (untuk bahan baku) atau tidak ada cara apapun bagi

konsumen untuk mendeteksi, menghilangkan atau

menghancurkan bahaya kimia atau fisik Sumber : Departemen Ilmu dan Teknologi Pangan, Fateta - IPB, 2007

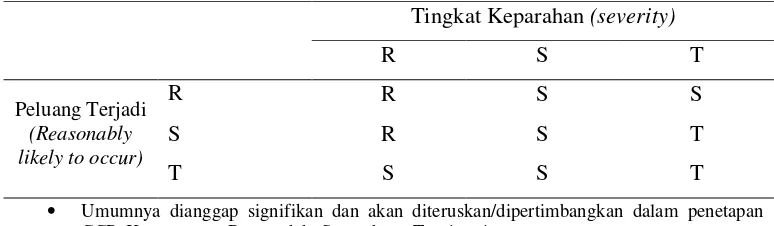

Tabel 6. Signifikansi Bahaya

Tingkat Keparahan (severity)

R S T

Peluang Terjadi

(Reasonably likely to occur)

R R S S

S R S T

T S S T

• Umumnya dianggap signifikan dan akan diteruskan/dipertimbangkan dalam penetapan CCP. Keterangan : R = rendah, S = sedang, T = tinggi

METODE

Lokasi dan WaktuKegiatan magang ini merupakan pengenalan kondisi nyata dunia industri.

Magang dilaksanakan selama 2 (dua) bulan yang dimulai pada bulan Juli 2006

sampai dengan bulan Agustus 2006. Kegiatan selama magang dilakukan sesuai

jadwal masuk karyawan kantor perusahaan yaitu dari jam 08.00-17.00. Magang

bertempat di PT Japfa Santori Indonesia Jl. Raya Serang Km 20,2

Cibadak-Tangerang.

Materi

Bahan

Bahan yang digunakan dalam penelitian dan observasi kerja yaitu

narasumber, pustaka yang meliputi buku panduan penyusunan HACCP, skripsi dan

beberapa catatan atau dokumen perusahaan yang berkaitan erat dengan HACCP.

Alat

Alat yang digunakan dalam penelitian dan observasi kerja yaitu alat tulis

lengkap sebagai sarana pengumpulan data yang diperlukan.

Metode Pelaksanaan

Magang yang dilakukan berupa praktek langsung pada tempat atau industri

dengan kesesuaian bidang ilmu yang dipelajari. Magang yang dilakukan merupakan

kegiatan untuk menyelesaikan tugas akhir. Kegiatan magang dilakukan melalui

keikutsertaan pada proses kerja perusahaan. Proses ini juga dilaksanakan dengan

melihat atau pengamatan lapang, terlibat dalam beberapa kegiatan perusahaan,

diskusi dan wawancara langsung dengan pihak yang bersangkutan, pengumpulan

data terkait, mengamati kegiatan pelaksanaan produksi dan studi pustaka. Magang

juga dilakukan dengan mempelajari keadaan umum perusahaan, ketenaga kerjaan,

produk yang dihasilkan dan penerapan HACCP.

Prosedur

Pelaksanaan kegiatan magang tidak terlepas dari proses kegiatan perusahaan.

Penulis juga terlibat dalam pelaksanaan pengontrolan proses produksi. Mahasiswa

melakukan praktek kerja untuk membantu aspek pengamatan. Pengambilan data