STUDI PENERAPAN LEAN MANUFACTURING

UNTUK MENGELIMINASI WASTE

DI PT JAYA BETON

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

EDUARD BUTAR BUTAR 0 8 0 4 0 3 0 7 8

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus yang

senantiasa memberikan berkat dan kasih karunia-Nya kepada penulis sehingga

penulis dapat menyelesaikan tugas sarjana yang berjudul “Studi Penerapan Lean

Manufacturing untuk Mengeliminasi Waste di PT. Jaya Beton Indonesia”. Tugas

sarjana ini merupakan salah satu syarat bagi penulis untuk menyelesaikan

pendidikan program sarjana di Departemen Teknik Industri USU. Ini merupakan

langkah awal bagi penulis untuk mengenal lingkungan kerja serta menerapkan

ilmu yang telah dipelajari selama perkuliahan di lingkungan kerja.

Penulis menyadari bahwa tugas sarjana ini masih jauh dari kesempurnaan.

Oleh karena itu, saran dan kritik yang membangun sangat diharapkan penulis

sebagai masukan yang berarti. Semoga tugas sarjana ini dapat bermanfaat bagi

pembaca dan semua pihak.

Medan, Juli 2013

UCAPAN TERIMAKASIH

Yang pertama dan terutama puji syukur dan terimakasih saya ucapkan

yang sebesar-besarnya kepada Tuhan Yang Maha Esa yang telah memberikan

anugerah kepada saya untuk dapat mengikuti dan menyelesaikan pendidikan di

Departemen Teknik Industri USU serta telah membimbing saya selama masa

kuliah dan penulisan tugas sarjana ini.

Dalam penulisan tugas sarjana ini saya telah mendapatkan bimbingan dan

bantuan dari berbagai pihak, baik berupa materil, spiritual, maupun informasi.

Oleh karena itu pada kesempatan ini saya mengucapkan terima kasih yang

sebesar-besarnya kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara yang telah memberi izin pelaksanaan tugas sarjana

ini.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri

Universitas Sumatera Utara yang telah memberi izin pelaksanaan tugas sarjana

ini.

3. Bapak Dr. Ir. Nazaruddin Matondang, MT. selaku Dosen Pembimbing I dalam

pelaksanaan Tugas Sarjana yang telah menyediakan waktu untuk

membimbing, mengarahkan serta memberikan masukan dalam proses

penyelesaian tugas sarjana ini.

4. Bapak Ikhsan Siregar, ST., M.Eng. selaku Dosen Pembimbing II dalam

membimbing, mengarahkan serta memberikan masukan dalam proses

penyelesaian tugas sarjana ini.

5. Ibu Ir. Rosnani Ginting, MT selaku Koordinator Tugas Akhir atas waktu,

bimbingan, dan masukan yang diberikan kepada saya dalam penyelesaian

tugas sarjana ini.

6. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng selaku Ketua Bidang Rekayasa

Manufaktur atas waktu, bimbingan, dan masukan yang diberikan kepada saya

dalam penyelesaian tugas sarjana ini.

7. Bapak/Ibu Dosen Pembanding yang telah memberikan masukan dan saran

untuk menyempurnakan tugas sarjana ini.

8. Seluruh Dosen Departemen Teknik Industri USU, yang telah memberikan

ilmu kepada saya selama proses perkuliahan.

9. Bapak Wahyudi yang telah bersedia menjadi pembimbing saya selama proses

penelitian di PT. Jaya Beton Indonesia dan seluruh Staf serta karyawan PT.

Jaya Beton Indonesia.

10. Seluruh Staf Administrasi Departemen Teknik Industri USU, Bang Ridho,

Bang Mijo, Bang Nurmansyah, Kak Dina, Kak Ani, Kak Rahma, dan Bang

Kumis, untuk waktu dan bantuannya kepada saya selama ini.

11. Kedua orang tuaku tercinta dan terkasih (M Butar butar dan R. Siahaan) dan

seluruh keluarga besar Op. Daniel Butar butar yang selalu memahami saya

dan senantiasa memberikan motivasi, dukungan doa, semangat, materiil, dan

12. Teman-teman yang telah memberikan dukungan doa, motivasi, dan

bantuannya selama ini.

13. Dan semua pihak yang telah banyak membantu penulis dalam menyelesaikan

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL... i

LEMBAR PENGESAHAN ... ii

KEPUTUSAN SIDANG SARJANA... iii

KATA PENGANTAR... iv

UCAPAN TERIMAKASIH ... v

DAFTAR ISI... viii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xviii

DAFTAR LAMPIRAN... xx

ABSTRAK ... xxi

I PENDAHULUAN

1.1. Latar Belakang Masalah ... I-1

1.2. Rumusan Masalah ... I-5

1.3. Tujuan Penelitian... I-5

1.4. Manfaat Penelitian... I-5

1.5. Batasan Masalah dan Asumsi ... I-6

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Umum Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha... II-2

2.3. Organisasi dan Manajemen ... II-6

2.3.1. Struktur Organisasi Perusahaan ... II-6

2.3.2. Tenaga Kerja, Jam Kerja dan Pengupahan ... II-9

2.3.2.1. Jumlah Tenaga Kerja ... II-9

2.3.2.2. Jam Kerja... II-10

2.3.2.3. Sistem Pengupahan dan Fasilitas Lainnya II-11

2.4. Proses Produksi... II-13

2.4.1. Standar Mutu Bahan/Produk... II-14

2.4.2. Bahan yang Digunakan... II-15

2.4.2.1. Bahan Baku ... II-15

2.4.2.2. Bahan Tambahan ... II-16

2.4.2.3. Bahan Penolong... II-17

2.4.3. Uraian Proses ... II-17

2.5. Mesin dan Peralatan ... II-22

2.5.1. Mesin Produksi ... II-22

2.5.2. Peralatan (Equipment) ... II-24

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.5.4. Peralatan (Equipment)Safety and Fire Production. II-26

2.5.5. Waste Treatment... II-26

III LANDASAN TEORII

3.1. Sejarah Lean Manufacturing... III-1

3.2. Konsep Lean Manufacturing... III-2

3.3. Jenis-jenis Pemborosan ... III-4

3.4. Langkah-langkah Penerapan Lean Manufacturing... III-8

3.5. Diagnosticdan Analytical Tools... III-13

3.5.1. Standarisasi Kerja ... III-13

3.5.2. Continuous Improvement dengan 5S ... III-14

3.5.3. Value Stream Mapping... III-15

3.5.4. Identifikasi Akar Masalah “5W ... III-18

3.5.5. Reliability Enginering... III-19

3.5.5.1. Definisi Reliability... III-19

3.5.5.2. Pengukuran Reliability... III-21

3.5.5.3. Konsep Perawatan ... III-22

3.5.5.4. Jenis Perawatan ... III-22

3.5.5.5. Tujuan Perawatan ... III-23

DAFTAR ISI (Lanjutan)

BAB HALAMAN

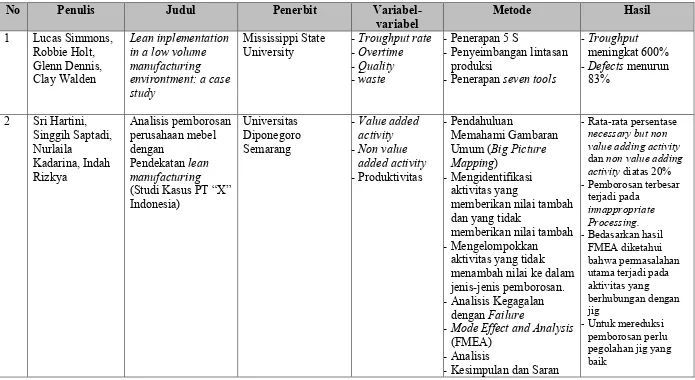

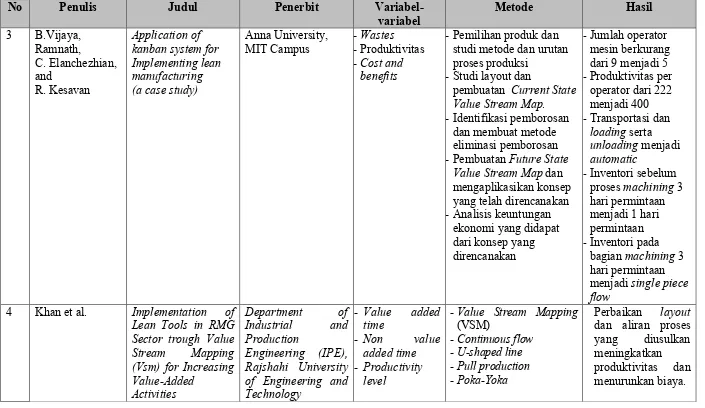

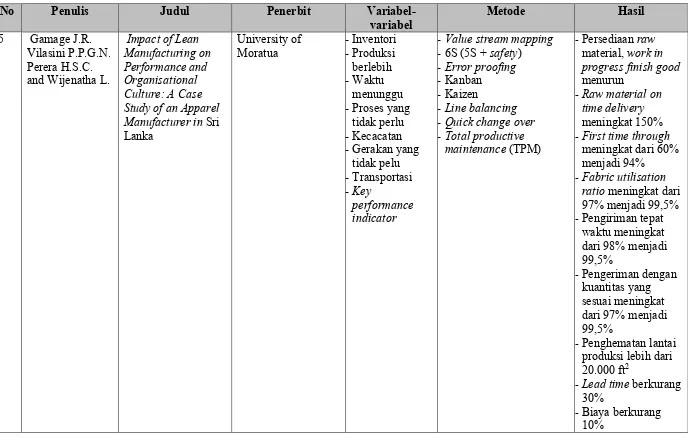

3.8. Hasil Penelitian Terdahulu ... III-29

3.7. Studi Waktu ... III-26

IV METODOLOGI PENELITIAN

4.1. Lokasi Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Objek Penelitian ... IV-1

4.4. Kerangka Konseptual Penelitian ... IV-2

4.5. Variabel Operasional ... IV-2

4.6. Langkah-Langkah Penelitian... IV-4

4.6.1. Studi Pendahuluan ... IV-4

4.6.2. Indentifikasi Masalah dan Penetapan Tujuan ... IV-5

4.6.3. Pengumpulan Data... IV-6

4.6.3.1. Instrumen Penelitian ... IV-6

4.6.3.2. Sumber Data ... IV-6

4.6.3.3. Metode Pengumpulan Data ... IV-7

4.6.4. Pengolahan Data ... IV-8

4.6.5. Analisis Pemecahan Masalah ... IV-10

DAFTAR ISI (Lanjutan)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data... V-1

5.1.1. Flow Process Chart Tiang Pancang ... V-1

5.1.2. Data Permintaan Produk ... V-1

5.1.3. Data Kapasitas Work center... V-5

5.1.4. Data Pengukuran Waktu ... V-6

5.1.5. Rating Factor... V-6

5.1.6. Allowance ... V-23

5.1.7. Data Kerusakan Mesin Spinning... V-26

5.1.8. Data Penerimaan, Pemakaian, dan Persediaan Pasir

dan Kerikil ... V-27

5.2. Pengolahan Data... V-28

5.2.1. Penetapan Waktu Baku... V-28

5.2.1.1. Uji Keseragaman Data... V-28

5.2.1.2. Uji Kecukupan Data ... V-31

5.2.1.3. Penetapan Waktu Siklus ... V-33

5.2.1.4. Perhitungan Waktu Normal dan Waktu

Baku... V-34

5.2.2. Pembentukan Current Value Stream Map... V-37

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.2.2. Penentuan Value Stream Manager... V-37

5.2.2.3. Perhitungan Waktu Baku/unit ... V-38

5.2.2.4. Peta Setiap Kategori Proses di Sepanjang

Value Stream... V-39

5.2.2.5. Pembentukan Peta Aliran Keseluruhan

Pabrik yang Membentuk Current Value

Stream Map... V-41

5.2.3. Redesign untuk Mengurangi Pemborosan ... V-42

5.2.3.1. Sinkronisasi Pasokan ke Pelanggan secara

Eksternal ... V-42

5.2.3.2. Sinkronisasi Produksi secara Internal... V-46

5.2.3.3. Menciptakan Aliran ... V-50

5.2.4. Pembentukan Future Value Stream Map... V-61

VI ANALISIS DAN PEMBAHASAN

6.1. Analisis ... VI-1

6.1.1. Analisis Current Value Stream Map... VI-1

6.1.2. Analisis Redesign untuk Mengurangi Pemborosan . VI-6

6.1.2.1. Analisis Sinkronisasi Pasokan ke

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.1.2.2. Analisis Sinkronisasi Produksi secara

Internal... VI-7

6.1.2.3.Analisis Menciptakan Aliran ... VI-10

6.2.3. Analisis Future Value Stream... VI-11

6.2. Pembahasan ... VI-14

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan... VII-1

7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Jumlah Jam Mesin Normal dan Jam Kerusakan Mesin

SpinningTahun 2012 s/d 2013 di PT. Jaya Beton Indonesia ... I-1

1.2. Data Penerimaan, Pemakaian, dan Persediaan Pasir dan Kerikil

(m3) ... I-3

1.3. Persediaan Pasir dan Kerikil Teoritis untuk Memenuhi 99%

Kebutuhan (m3)... I-3

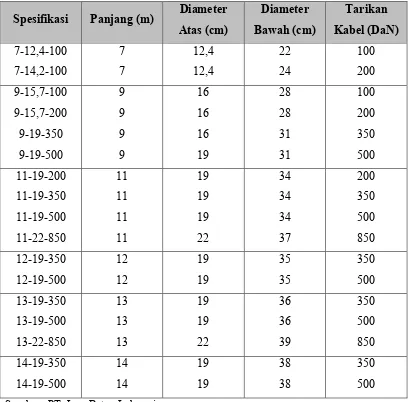

2.1. Spesifikasi Prestressed Concrete Spun Piles... II-3

2.2. Spesifikasi Prestressed Concrete Spun Poles... II-5

2.3. Data Tenaga Kerja ... II-10

2.4. Standar Mutu Bahan ... II-14

2.5. Standar Mutu Produk ... II-14

2.6. Lama Putaran dan Kecepatan Putaran Spinning Machine No. 1

dan 2... II-21

2.7. Lama Putaran dan Kecepatan Putaran Spinning Machine No. 3

dan 4... II-21

2.8. Mesin Produksi ... II-22

2.9. Peralatan/Equipment... II-24

2.10. Utilitas... II-25

3.1. Pertanyaan Investigasi “5 Why” ... III-19

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

3.3. Penelitian Terdahulu ... III-30

5.1. Data Permintaan... V-1

5.2. Data Kapasitas Work Center... V-5

5.3. Waktu Siklus Untuk Tiang Pancang Tipe PC A 300 ... V-7

5.4. Waktu Siklus Untuk Tiang Pancang Tipe PC A 350 ... V-12

5.5. Waktu Siklus Untuk Tiang Pancang Tipe PC A 400 ... V-17

5.6. Rating Factor Tiap Stasiun Kerja ... V-22

5.7. Allowance Untuk Tiap Operator Tiap Stasiun Kerja ... V-24

5.8. Data Tanggal Kerusakan Mesin Spinning... V-26

5.9. Penerimaan, Pemakaian, dan Persediaan Pasir dan Kerikil (m3).. V-27

5.10. Pengukuran Waktu Stasiun Kerja (WC) I... V-28

5.11. Uji Keseragaman Data ... V-30

5.12. Pengukuran Waktu Stasiun Kerja I Tipe PC A 300... V-31

5.13. Uji Kecukupan Data Pembuatan Tiang Pancang ... V-32

5.14. Waktu Siklus... V-34

5.15. Perhitungan Waktu Normal dan Waktu Baku ... V-35

5.16. Proporsi Permintaan Produk selama Satu Tahun Terakhir ... V-37

5.17. Waktu Stasiun Kerja berdasarkan Model Mixes 22/36/42 ... V-38

5.18. Waktu Baku/Unit Berdasarkan Jumlah Operator ... V-39

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.20. Persediaan Pasir dan Kerikil Teoritis untuk Memenuhi 99%

Kebutuhan (m3)... V-46

5.21. Waktu Baku/unit (C/T, menit) ... V-46

5.22. Waktu Stasiun Kerja dengan Jumlah Operator yang Baru ... V-49

5.23. Waktu Antar Kerusakan/TTF ... V-52

5.24. Nilai Anderson Darling untuk Setiap Distribusi... V-58

5.25. Hasil Perhitungan Reliabilitas Mesin Spinning... V-60

6.1. Value Added Activity... VI-1

6.2. Non Value Added Activity... VI-3

6.3. Perbandingan Persediaan Pasir dan Kerikil Aktual dengan

Teoritis (m3) ... VI-6

6.4. Waktu Stasiun Kerja Aktual ... VI-7

6.5. Waktu Stasiun Kerja setelah Perbaikan ... VI-9

6.6. Perbandingan Lntasan Produksi Aktual dan setelah Perbaikan.... VI-10

6.7. Non Value Added Activity pada Future Value Stream Map... VI-11

6.8. Perbandingan Metric Lean pada Current dan Future Value

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Jaya Beton Indonesia ... II-7

4.1. Kerangka Konseptual... IV-2

4.2. Langkah-langkah Penelitian... IV-6

4.3. Blok Diagram Pengolahan Data... IV-11

5.1. Flow Process Chart Tiang Pancang ... V-2

5.2. Uji Keseragaman Data Pada Work center Pembuatan Tulangan

PC Bar (WC I) untuk Tipe PC A 300 ... V-29

5.3. Peta Kategori Proses pada Stasiun I... V-40

5.4. Current Value Stream Map... V-43

5.5. Precedence diagram Proses Pembuatan Tiang Pancang ... V-47

5.6. Grafik Keseimbangan Lintasan Aktual... V-48

5.7. Grafik Keseimbangan Lintasan Aktual dengan Model mix

22/36/42 ... V-48

5.8. Grafik Keseimbangan Operator setelah Pengurangan Operator ... V-50

5.9. Tampilan Data TTF pada Software Easy Fit... V-53

5.10. Distribusi Data TTF ... V-54

5.11. Distribusi Lognormal untuk Data TTF ... V-55

5.12. Distribusi Weibull untuk Data TTF ... V-56

5.13. Distribusi Eksponensial untuk Data TTF... V-58

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Tabel Rating Factordan Allowance ... L.1

2. Grafik Uji Keseragaman Data ... L.2

3. Surat Permohonan Tugas Sarjana ... L.3

4. Form Penetapan Tugas Sarjana ... L.4

5. Surat Penjajakan ... L.5

6. Surat Balasan Perusahaan ... L.6

7. Surat Keputusan Tugas Sarjana ... L.7

ABSTRAK

PT. Jaya Beton merupakan perusahaan yang bergerak dibidang pembuatan

tiang pancang dan tiang listik. Pada proses manufacturing yang dilakukan

perusahaan masih terdapat pemborosan-pemborosan seperti waktu menunggu, transportasi, dan persediaan berlebihan. Waktu menunggu diakibatkan oleh

ketidakseimbangan lintasan dan kerusakan mesin spinning yang mencapai 10%

dari waktu normal tersedia. Persediaan bahan baku pasir dan kerikil yang dilakukan mencapai 584% dan 355% dari jumlah persediaan untuk memenuhi 99% kebutuhan produksi sehingga mengakibatkan kegiatan transportasi

meningkat. Pemborosan-pemborosan yang terjadi tersebut mengakibatkan lead

time dan biaya produksi semakin tinggi, sehingga diperlukan perbaikan yang

secara efektif dapat dilakukan dengan penerapan lean manufacturing.

Tujuan penelitian ini adalah untuk memperpendek lead timeproduksi dan

meningkatkan efisiensi pemakaian sumber daya. Studi penerapan lean

manufacturing pada penelitian ini dilakukan menggambarkan current value stream map, redesign untuk mengeliminasi pemborosan, dan pembentukan future value stream map. Redesign untuk mengeliminasi pemborosan dilakukan dengan tiga tahapan yaitu sinkronisasi pasokan ke pelanggan secara eksternal, sinkronisasi produksi secara internal dan menciptakan aliran.

Peningkatan nilai metric lean pada future value stream map apabila

dibandingkan dengan current value stream map adalah total lead time menurun

47% , value to waste meningkat 97%, process cycle efficiency meningkat 28%,

dan process lead time menurun 56% serta pengurangan jumlah tenaga kerja

sebanyak 9 orang dengan jumlah produksi yang tetap. Perbandingan metric lean

pada future value stream map dan current value stream map tersebut

menunjukkan bahwa terjadi perbaikan nilai metric lean setelah penerapan lean

manufacturing.

ABSTRAK

PT. Jaya Beton merupakan perusahaan yang bergerak dibidang pembuatan

tiang pancang dan tiang listik. Pada proses manufacturing yang dilakukan

perusahaan masih terdapat pemborosan-pemborosan seperti waktu menunggu, transportasi, dan persediaan berlebihan. Waktu menunggu diakibatkan oleh

ketidakseimbangan lintasan dan kerusakan mesin spinning yang mencapai 10%

dari waktu normal tersedia. Persediaan bahan baku pasir dan kerikil yang dilakukan mencapai 584% dan 355% dari jumlah persediaan untuk memenuhi 99% kebutuhan produksi sehingga mengakibatkan kegiatan transportasi

meningkat. Pemborosan-pemborosan yang terjadi tersebut mengakibatkan lead

time dan biaya produksi semakin tinggi, sehingga diperlukan perbaikan yang

secara efektif dapat dilakukan dengan penerapan lean manufacturing.

Tujuan penelitian ini adalah untuk memperpendek lead timeproduksi dan

meningkatkan efisiensi pemakaian sumber daya. Studi penerapan lean

manufacturing pada penelitian ini dilakukan menggambarkan current value stream map, redesign untuk mengeliminasi pemborosan, dan pembentukan future value stream map. Redesign untuk mengeliminasi pemborosan dilakukan dengan tiga tahapan yaitu sinkronisasi pasokan ke pelanggan secara eksternal, sinkronisasi produksi secara internal dan menciptakan aliran.

Peningkatan nilai metric lean pada future value stream map apabila

dibandingkan dengan current value stream map adalah total lead time menurun

47% , value to waste meningkat 97%, process cycle efficiency meningkat 28%,

dan process lead time menurun 56% serta pengurangan jumlah tenaga kerja

sebanyak 9 orang dengan jumlah produksi yang tetap. Perbandingan metric lean

pada future value stream map dan current value stream map tersebut

menunjukkan bahwa terjadi perbaikan nilai metric lean setelah penerapan lean

manufacturing.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Perkembangan teknologi, globalisasi dan bertambahnya pelaku pasar

menyebapkan persaingan dalam dunia usaha terus berkembang menjadi semakin

ketat. Hal ini mendorong setiap perusahaan berusaha meningkatkan daya saingnya

dengan meningkatkan kualitas produk dan kecepatan respon terhadap konsumen.

PT. Jaya Beton merupakan perusahaan yang bergerak dibidang

pembuatan tiang pancang dan tiang listik. Sistem produksi yang digunakan di

perusahaan adalah make to order, dimana produk akan dibuat jika pesanan telah

diterima dari konsumen.

Pada proses manufacturing yang dilakukan perusahaan masih terdapat

pemborosan-pemborosan seperti waktu menunggu, transportasi, dan persediaan

berlebihan. Waktu menunggu pada proses produksi diakibatkan oleh

ketidakseimbangan lintasan kerja dan kerusakan mesin yang terjadi. Berdasarkan

hasil wawancara dengan pihak perusahaan, kerusakan mesin paling sering terjadi

pada mesin spinning. Persediaan barlebihan terlihat pada banyaknya tumpukan

pasir dan kerikil di luar bucket. Bucket merupakan tempat penumpukan pasir dan

kerikil sebelum dimasukkan ke batching plant dengan menggunakan convenyor.

Akibatnya diperlukan transportasi pasir dan kerikil ke dalam bucket yang

seharusnya tidak diperlukan. Jarak antara penumpukan pasir dan kerikil terhadap

1,11 menit. Data kerusakan mesin dan persediaan pasir serta kerikil ditunjukkan

pada Tabel 1.1 dan Tabel 1.2.

Tabel 1.1. Data Jumlah Jam Mesin Normal dan Jam Kerusakan Mesin

SpinningTahun 2012 s/d 2013 di PT. Jaya Beton Indonesia

Tahun Bulan Jam Mesin Normal

(Jam)

Jam Kerusakan Mesin (Jam)

2012

Juli 450 46.75

Agustus 432 41

September 486 38

Oktober 450 40.5

November 486 41.5

Desember 468 43.84

2013

Januari 468 38.67

Februari 396 39

Maret 468 38.5

April 450 42.5

Mei 486 51.5

Juni 468 43.25

Sumber: PT. Jaya Beton Indonesia

Tabel 1.1. diatas menunjukkan bahwa rata-rata jam kerusakan mesin

adalah 10% dari waktu normal yang tersedia. Mesin spinning digunakan untuk

proses mould spinning pada stasiun kerja VIII. Proses mould spinning bertujuan

untuk memadatkan dan membentuk rongga pada produk tiang pancang. Waktu

antara proses pengecoran dan mould spinning tidak boleh terlalu lama untuk

menghindari adonan beton mengeras dan tidak dapat dibentuk menjadi berongga.

Sehingga apabila terjadi kerusakan pada mesin spinning maka proses pengecoran

pada stasiun kerja VI akan diperlambat atau dihentikan. Akibatnya akan terjadi

bottleneck pada stasiun kerja IV dan waktu menunggu pada stasiun kerja VI dan

Tabel 1.2. Data Penerimaan, Pemakaian, dan Persediaan

Pasir dan Kerikil (m3)

Tanggal Penerimaan Pemakaian Persediaan

Pasir Kerikil Pasir Kerikil Pasir Kerikil

19/06/2013 144 84 143 90 657 328

20/06/2013 132 84 121 72 658 322

21/06/2013 120 72 133 85 669 334

22/06/2013 132 60 143 82 656 321

24/06/2013 132 72 128 76 645 299

25/06/2013 120 96 135 78 650 295

26/06/2013 144 60 143 87 635 313

27/06/2013 120 60 121 77 636 286

28/06/2013 120 84 118 70 636 269

29/06/2013 120 60 134 83 637 283

Rata-rata 128 73 132 80

Stdev 10 13 9 7

Sumber: PT. Jaya Beton Indonesia

Berdasarkan Tabel 1.2 diatas dapat dihitung persediaan pasir dan kerikil

teoritis untuk memenuhi 99% kebutuhan semen dan pasir (setara dengan 2,33

sigma).

Tabel 1.3. Persediaan Pasir dan Kerikil Teoritis untuk Memenuhi 99%

Kebutuhan (m3)

Stock Type Theoretical Need(at 2,33 sigma coverage)

Pasir Kerikil

Cycle 61 40

Safety 23 31

Buffer 22 15

Total 111 86

Persediaan pasir dan kerikil aktual yang dilakukan perusaan jauh

melebihi persediaan teoritis yang diperlukan untuk memenuhi 99% kebutuhan

kerikil kedalam bucket. Pemborosan-pemborosan yang terjadi di sepanjang proses

manufacturing tersebut mengakibatkan lead time dan biaya produksi semakin

tinggi. Untuk mengurangi lead time dan biaya produksi harus dilakukan eliminasi

terhadap pemborosan-pemborosan, standarisai proses, dan menjaga proses

produksi tetap berjalan dengan lancar (create flow) serta perbaikan secara

berkelanjutan yang secara efektif dapat dilakukan dengan penerapan lean

manufacturing.

Penelitian mengenai penerapan lean manufacturing pada perusahaan

pakaian di Sri Langka berhasil mengurangi biaya produksi 10% dan lead time

30% serta meningkatkan plant efisiency 20% dan kualitas produk dari 64%

menjadi 94% (Gamage J.R. dkk, 2011). Penelitian lain mengenai penerapan lean

manufacturing pada perusahaan mobil off-road di United State berhasil

meningkatkan troughput 600% dan mengurangi kecacatan produk 83% (Lucas S.

dkk, 2011). Penelitian-penelitian mengenai penerapan lean manufacturing ini

menunjukkan bahwa penerapan lean manufacturing dapat menurunkan lead time

dan meningkatkan produktivitas.

Lean manufacturing merupakan serangkaian teknik yang lengkap, yang

apabila dikombinasikan dan terus diperbaharui dapat mengeleminasi ketujuh

pemborosan yaitu: produksi yang berlebih, waktu menunggu, transportasi, proses

yang berlebih, persediaan berlebih, gerakan yang tidak perlu, produk cacat (Lonie

Wilson, 2010). Pemborosan merupakan segala kegiatan yang tidak meningkatkan

meningkat, sehingga harus dikurangi ataupun dihilangkan. Pemborosan dapat

terjadi dimana saja disepanjang proses manufacturing.

1.2. Rumusan Masalah

Waktu menunggu, transportasi dan persediaan yang berlebihan pada

proses manufacturing di PT. Jaya Beton Indonesia mengakibatkan lead time

terlalu lama sehingga perlu dilakukan perbaikan proses produksi dengan

mengeliminasi kegiatan-kegiatan yang tidak meningkatkan nilai tambah.

1.3. Tujuan Penelitian

Tujuan umum penelitian adalah untuk membuat rancangan cara

mengeliminasi pemborosan yang terjadi disepanjang proses manufacturing

dengan mengurangi atau menghilangkan non value added activity.

Tujuan khusus dalam penelitian adalah sebagai berikut :

1. Memperpendek lead time produksi

2. Meningkatkan efisiensi pemakaian sumber daya (resource)

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian, antara lain:

1. Bagi Mahasiswa

Dapat menerapkan dan mengembangkan ilmu yang telah diperoleh selama di

dengan permasalahan yang ada di perusahaan khususnya mengenai konsep

jasa, kualitas, metode serta aplikasinya di lapangan.

2. Bagi Departemen Teknik Industri USU

a. Mempererat hubungan antara pihak universitas dengan pihak perusahaan

tempat dilakukannya penelitian.

b. Memperkenalkan Departemen Teknik Industri sebagai forum disiplin ilmu

terapan yang sangat bermanfaat bagi perusahaan.

3. Bagi Perusahaan

a. Memberikan informasi kepada perusahaan tentang pemborosan (waste)

yang terjadi disepanjang proses.

b. Sebagai bahan petimbangan bagi perusahaan dalam mengeliminasi

pemborosan yang terjadi diperusahaan.

c. Memberikan informasi tentang pentingnya penerapan lean manufacturing

untuk menciptakan perusahaan yang lean, fleksibel dan tanggap terhadap

pemborosan serta benefit yang didapat dari penerapan lean manufacturing.

1.5. Batasan Masalah dan Asumsi

Pembatasan masalah dilakukan agar penelitian lebih terarah untuk

mencapai tujuan dan memberikan ruang lingkup penelitian. Batasan masalah yang

digunakan dalam penelitian ini adalah sebagai berikut :

1. Studi penerapan lean manufacturing dalam hal ini hanya pada

2. Studi penerapan lean manufacturingdalam penelitian ini hanya membahas

pembentukan value stream map dan langkah redesign untuk

mengeliminasi pemborosan.

3. Studi penerapan lean manufacturing dalam penelitian ini tidak membahas

kegiatan manajemen dan komitmen perusahaan.

4. Dalam penelitian ini tidak dilakukan perhitungan biaya tetapi hanya pada

perancangan perbaikan.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah bahwa

kondisi mesin dan peralatan dalam keadaan normal selama pengukuran dilakukan.

1.6. Sistematika Penulisan Tugas Akhir

Laporan tugas akhir ini disusun dengan sistematika yang disajikan dalam

bentuk bab. Tugas akhir terdiri dari 7 bab.

BAB I menguraikan latar belakang masalah, perumusan masalah, tujuan dan

manfaat penelitian, pembatasan masalah dan asumsi penelitian, serta sistematika

penulisan laporan.

BAB II, Bab ini menjelaskan gambaran umum perusahaan seperti sejarah

perusahaan, ruang lingkup bidang usaha, organisasi dan manajemen perusahaan

dan proses produksi

BAB III, Pada bab ini diuraikan tentang teori-teori yang menjadi acuan dalam

pelaksanaan penelitian. Teori ini meliputi teori tentang pengukuran waktu, teori

lean manufacturing dan Value Stream Mapping Tools, uji statistik dan metode

BAB IV, menguraikan tentang metodologi yang digunakan untuk mencapai tujuan

penelitian meliputi tahapan penelitian, serta penjelasan dari setiap tahapan

tersebut.

BAB V, dijelaskan jenis data yang dibutuhkan, darimana dan bagaimana data

diperoleh. Juga dijelaskan teknik yang digunakan untuk mengolah data dalam

memecahkan permasalahan.

BAB VI , merupakan bab analisis pemecahan masalah yang berisikan tentang

analisis hasil pengolahan data dan evaluasi hasil usulan perbaikan.

BAB VII, Bab ini berisi tentang kesimpulan yang dapat diambil dari seluruh

tahapan penelitian yang dilakukan, serta saran-saran yang dapat diberikan peneliti

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Umum Perusahaan

PT. Jaya Beton Indonesia dibangun oleh PT. Pembangunan Jaya pada

tahun 1978 yang muncul dari aspirasi untuk mengikuti kemajuan perkembangan

yang sangat cepat dalam sektor industri dan infrastruktur. Beberapa proyek besar

telah disupplai oleh PT. Jaya Beton Indonesia tetapi material yang dibutuhkan

diimpor dari luar negeri pada awal berdirinya PT Jaya Beton Indonesia.

Proyek seperti Indonesia Asahan Aluminium (INALUM), Asean Aceh

Fertilizer Plant, Panjang Harbour, LNG Bontang, Jakarta Outer Ring Road,

Matahari Tower (40 storey Building) telah menggunakan produk Jaya Beton,

bahkan PT. Jaya Beton telah mengekspor tiang pancang ke Guam, Hawaii dan ke

Brunei Darussalam untuk proyek Royal Brunei Air Force. Dengan produk dan

pelayanan yang handal, pasar Jaya Beton bertumbuh dengan sangat cepat. Pada

saat ini, perusahaan ada dalam hampir setiap proyek infrastruktur seluruh

Indonesia.

Sejak awal didirikan, PT. Jaya Beton Indonesia telah berpartisipasi dalam

pengembangan aktivitas dalam mendukung penerapan produk-produk utama di

seluruh Indonesia. Dengan proyek awal yaitu Proyek Asahan, PT. Jaya Beton

Indonesia dengan cepat dapat mencapai kredibilitas dalam penanganan banyak

Belawan, Pabrik Pengepakan Semen Andalas, Gudang Bulog di Dumai dan

berbagai proyek besar lainnya.

Untuk memproduksi tiang pancang dan tiang listrik membutuhkan proses

teknologi yang tinggi dan utilisasi dengan teknik yang modern dan terbaru. Jadi,

PT. Jaya Beton Indonesia berusaha untuk menjalin kerjasama dengan perusahaan

Jepang yang memiliki pengalaman tinggi, dengan tujuan transfer teknologi.

Sebagai hasilnya, pada tahun 1978 PT. Jaya Beton Indonesia menjalin kerjasama

dengan perusahaan Jepang Yoshimoto Co, Ltd dan Daido Concrete Co.Ltd.

2.2. Ruang Lingkup Bidang Usaha

PT. Jaya Beton Indonesia Sumut di dalam menjalankan perusahaannya

memproduksi jenis beton sebagai berikut:

1. Prestressed Concrete Spun Piles, yaitu produk beton yang berbentuk tiang

pancang bulat yang di gunakan untuk pondasi bangunan dan gedung

Tabel 2.1. Spesifikasi Prestressed Concrete Spun Piles Outside Diameter (mm) Tipe (Kelas) Ketebalan (mm) Cross Section Area(cm2)

Allowable Bearing Capacity (ton) Kekuatan Patah

Panjang (m) & Berat (ton)

7m 8m 9m 10m 11m 12m 13m 14m 15m

300

A

60 452,4 46

2,5

0,82 0,94 1,06 1,18 1,29 1,41 1,53

AB 3,0

B 3,5

C 4,0

350

A

65 582,0 59

3,5

1,06 1,21 1,36 1,51 1,66 1,81 1,97 2,12 2,27

AB 4,0

B 5,0

C 6,0

400

A

75 765,8 78

5,5

1,39 1,59 1,79 1,99 2,19 2,39 2,59 2,79 2,98

AB 6,5

B 7,5

C 9,0

450

A

80 929,9 95

7,5

1,69 1,93 2,17 2,42 2,66 2,90 3,14 3,38 3,62

AB 9,0

B 11,0

C 12,5

Tabel 2.1. Spesifikasi Prestressed Concrete Spun Piles (Lanjutan) Outside Diameter (mm) Tipe (Kelas) Ketebalan (mm) Cross Section Area(cm2)

Allowable Bearing Capacity (ton) Kekuatan Patah

Panjang (m) & Berat (ton)

7m 8m 9m 10m 11m 12m 13m 14m 15m

500

A

90 1159 120

10,5

2,11 2,41 2,71 3,01 3,31 3,62 3,92 4,22 4,52

AB 12,5

B 15,0

C 17,0

600

A

100 1570,8 161

17,0

2,86 3,27 3,67 4,08 4,49 4,90 5,31 5,71 6,12

AB 20,0

B 25,0

C 29,0

800

A

120 2564,1 270

40,7

4,49 5,13 5,77 6,41 7,05 7,69 8,33 8,97 9,62

AB 48,0

B 55,7

C 70,6

1000

A

140 3872 402

75,0

6,62 7,57 8,51 9,46 10,41 11,35 12,30 13,24 14,19

AB 87,2

B 105,7

C 123,6

1200

A

150 4847,8 529

120,0

8,66 9,90 11,13 12,37 13,61 14,84 16,08 17,32 18,56

AB 137,0

B 170,0

C 200,0

2. Prestressed Concrete Spun Poles (Electricity and Telecommunication), yaitu

produk beton yang berupa tiang listrik dan telekomunikasi yang di gunakan

untuk menyangga kabel/kawat yang di aliri listrik dari pembangkit ke

[image:35.595.108.516.250.652.2]konsumen. Spesifikasi untuk produk ini dapat dilihat pada Tabel 2.2.

Tabel 2.2. Spesifikasi Prestressed Concrete Spun Poles

Spesifikasi Panjang (m) Diameter Atas (cm) Diameter Bawah (cm) Tarikan Kabel (DaN) 7-12,4-100 7-14,2-100 7 7 12,4 12,4 22 24 100 200 9-15,7-100 9-15,7-200 9-19-350 9-19-500 9 9 9 9 16 16 16 19 28 28 31 31 100 200 350 500 11-19-200 11-19-350 11-19-500 11-22-850 11 11 11 11 19 19 19 22 34 34 34 37 200 350 500 850 12-19-350 12-19-500 12 12 19 19 35 35 350 500 13-19-350 13-19-500 13-22-850 13 13 13 19 19 22 36 36 39 350 500 850 14-19-350 14-19-500 14 14 19 19 38 38 350 500

Sumber : PT. Jaya Beton Indonesia

Saat ini PT. Jaya Beton Indonesia memiliki tiga pabrik yang tersebar di

1. Tangerang, Jakarta

2. Medan, Sumatera Utara

3. Surabaya, Jawa Timur

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi Perusahaan

Dalam menjalankan kegiatan perusahaan diperlukan struktur organisasi

serta uraian tugas yang jelas dari setiap orang yang terlibat dalam organisasi

tersebut. Struktur organisasi memberikan gambaran tentang posisi dan hubungan

kerja sama antara setiap unit-unit kerja yang ada pada perusahaan. Masing-masing

unit kerja tersebut mempunyai tujuan umum yang sama untuk mewujudkan suatu

keberhasilan. Hal ini dijumpai di PT. Jaya Beton Indonesia yang mempunyai

tujuan untuk memperoleh keuntungan maksimum dengan kesejahteraan karyawan

dan kegiatan perusahaan.

Jenis struktur organisasi pada PT. Jaya Beton Indonesia dikategorikan

dalam bentuk lini dan fungsional. Struktur organisasi PT. Jaya Beton Indonesia

Gambar 2.1. Struktur Organisasi PT. Jaya Beton Indonesia

Sumber : PT. Jaya Beton Indonesia

Tugas dan tanggung jawab masing-masing jabatan pada PT. Jaya Beton

Indonesia adalah sebagai berikut:

Mengkoordinir kegiatan operasional masing-masing plant/ pabrik. Adapun

kegiatan operasional ini meliputi kegiatan penjualan, pembelian, dan

lain-lain.

2. Plant Manager

Bertindak sebagai pengambil keputusan/ kebijakan di dalam pabrik.

3. Kepala Bagian Marketing

Bertugas mencari pasar dan juga dalam penagihan proyek.

4. Supervisor Marketing

Membantu kepala bagian marketing dalam melaksanakan tugasnya,

termasuk mencari pasar dan dalam penagihan proyek.

5. Kepala Bagian Produksi

Mengkoordinir kegiatan produksi pada setiap produk

6. Kepala Bagian KPU (Keuangan, Pembelian, dan Umum)

Menjalankan dan mengkoordinir kegiatan keuangan, pembelian dan umum.

7. Kepala Bagian Quality & Engineering

Mengontrol seluruh kegiatan mulai dari kegiatan pengecekan material

masuk, produksi hingga pengiriman.

8. Supervisor Produksi

Melaksanakan dan mengawasi jalannya produksi

9. Supervisor Maintenance and Repair

Mengawasi dan melaksanakan perawatan dan perbaikan alat-alat produksi

ataupun pabrik

Mengawas dan melaksanakan proses pemancangan di lapangan

11. Supervisor Gudang

Mengawasi dan melaksanakan kegiatan penerimaan material baik material

pokok maupun material bantu

12. Supervisor Administrasi Produksi

Membuat laporan dan administrasi produksi

13. Supervisor Accounting

Mengawasi dan melaksanakan akuntansi pabrik

14. Supervisor Pembelian

Mengawasi dan melaksanakan kegiatan penyediaan atau pembelian material

pokok atau bantu

15. Supervisor Umum dan Personalia

Mengawasi dan melaksanakan segala kegiatan yang berhubungan dengan

karyawan.

16. Kasir

Bertugas melaksanakan kegiatan pembayaran

17. Inspektor

Bertugas melaksanakan kegiatan inspeksi di tiap-tiap departemen.

2.3.2. Tenaga Kerja, Jam Kerja dan Pengupahan

2.3.2.1. Jumlah Tenaga Kerja

Data tenaga kerja pada PT. Jaya Beton Indonesia dapat dilihat pada Tabel

Tabel 2.3. Data Tenaga Kerja

No. Karyawan Jumlah

1 Pegawai kantor 41 Orang

2 Tenaga kerjaOutsourcing 82 Orang

Total 123 Orang

Sumber : PT. Jaya Beton Indonesia

2.3.2.2. Jam Kerja

Jam kerja produksi terdiri atas 2 shift kerja dengan perincian sebagai

berikut :

Shift I :

1. Jam 07.00-12.00 WIB (Kerja)

2. Jam 12.00-13.00 WIB (Istirahat)

3. Jam 13.00-16.00 WIB (Kerja)

4. Jam 16.00-17.00 WIB (Istirahat)

5. Jam 17.00-19.00 WIB (Kerja)

Shift II :

1. Jam 19.00-00.00 WIB (Kerja)

2. Jam 00.00-01.00 WIB (Istirahat)

3. Jam 01.00-04.00 WIB (Kerja)

4. Jam 04.00-05.00 WIB (Istirahat)

Karyawan yang bekerja melebihi kerja normal atau kerja shift dihitung

sebagai kerja lembur. Hari Minggu dan hari-hari besar lainnya merupakan hari

libur bagi perusahaan.

2.3.2.3. Sistem Pengupahan dan Fasilitas Lainnya

Gaji adalah pembayaran berupa uang yang diberikan kepada pegawai atas

pekerjaan yang dilaksanakan dan diserahkan setiap bulan pada tanggal yang telah

ditetapkan perusahaan. Pada PT. Jaya Beton Indonesia, jumlah gaji yang diterima

oleh pegawai tergantung dari gaji pokok dan tunjangan-tunjangan yang diperoleh

dan yang ditentukan oleh perusahaan. Staf dan karyawan perusahaan digaji

menurut gaji sesuai dengan jenjang organ yang telah diatur secara terperinci.

Upah adalah pembayaran berupa uang yang diberikan kepada karyawan

atas pekerjaan yang dilaksanakan. Upah untuk karyawan outsourcing diberikan

secara insentif, yaitu didasarkan pada massa output beton yang dihasilkan. Upah

didapat dengan mengalikan upah/ ton dengan massa beton yang dihasilkan. Jadi,

semakin banyak unit produksi yang dihasilkan maka semakin tinggi insentif yang

diterima.

Sistem pengupahan dibuat berdasarkan Upah Minimum Regional (UMR)

yang ditetapkan oleh Disnaker untuk daerah Medan, yaitu upah

serendah-rendahnya Rp.

1.197.000,-Dalam manajemennya, perusahaan memberikan fasilitas berupa materi

giat dalam meningkatkan prestasinya. Adapun beberapa fasilitas yang diberikan

yaitu:

1. Pemberian Cuti

Pemberian cuti dilakukan sesuai dengan tahunan, cuti sakit kepada staf dan

karyawan tetap.

2. Asuransi Kesehatan

Seluruh karyawan tetap diberikan asuransi kesehatan sesuai dengan ketentuan

yang berlaku.

3. Fasilitas Kerja

Perusahaan memberikan pakaian kerja, sarung tangan, kaca mata las, helm,

dan alat pengaman kepada regu produksi.

4. Jaminan sosial

Seluruh staff dan karyawan yang bekerja di PT. Jaya Beton Indonesia

diikutsertakan pada PERUM JAMSOSTEK.

5. Dana Pensiun

Kepada seluruh staff dan karyawan diberikan dana pensiun (BPLK) dan

asuransi untuk batas usia 55 tahun ke atas.

6. Memberikan tunjangan

Memberikan tunjangan berupa THR sebanyak 2 kali dalam setahun yaitu pada

saat Lebaran dan Tahun Baru sebesar 1 bulan upah.

7. Sarana/ fasilitas

Staff dan karyawan mendapat fasilitas berupa mushalla.

Karyawan yang bekerja pada shift malam mendapat ekstra puding bubur.

9. Training

Trainingkepada seluruh staff dan karyawan, misalnya mengenai:

a. Proses produksi

b. Training-trainingeksternal yang biasanya dilaksanakan di Jepang.

10. Peningkatan Karir

Pada setiap akhir semester, dilakukan evaluasi kinerja karyawan. Karyawan

yang memiliki kinerja baik akan dipromosikan untuk mendapatkan jabatan

yang lebih baik. Selain itu, lama bekerja juga sangat diperhatikan di

perusahaan ini. Karyawan yang sudah bekerja cukup lama akan diberikan

cenderamata sebagai bentuk penghargaan.

2.4. Proses Produksi

Proses produksi dapat diartikan sebagi cara, metode, dan teknik untuk

menciptakan atau menambah kegunaan suatu barang atau jasa dengan

menggunakan sumber-sumber (tenaga kerja, mesin, bahan baku dan dana) yang

ada. PT. Jaya Beton memproduksi dengan sistem produksi Make to Order (MTO).

Suatu perusahaan disebut mempunyai sistem produksi Make to Order yaitu bila

perusahaan/produsen menyelesaikan item jika dan hanya jika telah menerima

2.4.1. Standar Mutu Bahan/Produk

Keberhasilan dalam mencapai standar mutu produk ditentukan oleh mutu

dari bahan-bahan penyusun produk itu sendiri. PT. Jaya Beton melakukan

pengawasan terhadap mutu produk baik dari segi proses dan mutu

bahan-bahannya. Adapun bahan-bahan yang digunakan antara lain PC bar, iron wire,

semen, pasir, kerikil, dan air. Dalam hal mutu dari bahan-bahan itu telah ada

standarnya seperti yang ditujukan pada Tabel 2.4.

Tabel 2.4. Standar Mutu Bahan

No. Bahan Standard

1. PC Bar JIS G 3137-94 SPBDN & Contract Spesification

2. Iron wire JIS G3532

3. Semen SNI 15-03032-2004

4. Pasir Diameter () < 4 mm

5. Kerikil Diameter () = 10-20 mm

6. Air Tingkat kesadahan 75 mg/ml

Sumber: PT. Jaya Beton Indonesia

Untuk standar mutu produk dapat dilihat pada Tabel 2.5.

Tabel 2.5. Standar Mutu Produk

No. Bahan Standard

1. Tiang pancang JIS A 5335

2. Tiang listrik dan

telekomunikasi

SPLN 93:1991, STEL L-022 dan STEL

L-024

2.4.2. Bahan yang Digunakan

2.4.2.1.Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan

produk. Bahan baku yang digunakan dalam proses produksi di PT. Jaya Beton

Indonesia antara lain:

1. PC Bar (Prestressed Concrete Bar/Baja Beton Pratekan)

PC Bar merupakan kawat baja karbon tinggi berpenampang bulat dengan

penampang beralur atau berlekuk dilakukan proses perlakuan panas,

didinginkan dengan cepat untuk menghasilkan struktur kemudian dihilangkan

sisa tegangannya dengan proses perlakuan panas secara kontinu untuk

mencapai sifat mekanis sesuai dengan spesifikasi yang ditetapkan. PC Bar

yang digunakan dalam poduksi tiang pancang berdiameter 7,1 mm dengan

kekuatan tarik 1445-1500 N/mm2 dan elongasi >5,0%. PC Bar digunakan

sebagai tulangan dalam pembuatan sangkar.

2. Iron wire

Iron wire yang digunakan berdiameter 3,2 mm dengan kekuatan tarik

640-1080 N/mm2. Iron wiredigunakan sebagai lilitan dalam pembuatan sangkar.

3. Semen

Semen yang digunakan adalah semen Andalas tipe Portland Pozzolan Cement

(PPC).

Pasir yang digunakan memiliki diameter <4 mm dengan kadar lumpur tidak

lebih dari 5% dan daya serap air lebih kecil dari 3 %.

5. Kerikil

Kerikil yang digunakan memiliki diameter 10-20 mm dengan kadar lumpur

tidak lebih dari 1 % dan daya serap air lebih kecil dari 3%.

6. Pile joint plate

Pile joint plate (plat sambung) yang digunakan antara lain berdiameter 300

mm, 350 mm, 400 mm, 450 mm, 500 mm, 550 mm, dan 600 mm.

2.4.2.2.Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah

proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan

yang digunakan dalam proses produksi di PT. Jaya Beton Indonesia antara lain:

1. Air

Air yang dipergunakan dalam proses produksi berasal dari air sumur bor

dengan tingkat kesadahan 72 mg/L.

2. Plascitizer

Plascitizer merupakan jenis chemical admixture yang ditambahkan dalam

proses pembuatan adukan beton untuk mempermudah adukan supaya

homogen dan mengurangi pemakaian air dengan tidak mengurangi mutu.

3. Cat

Cat digunakan sebagai bahan untuk mewarnai kedua ujung tiang pancang dan

4. Baut

Baut digunakan untuk menahan PC Bar agar tidak lepas saat sangkar dirakit

dengan pile joint plate. Baut berukuran ¾ inchi ditempatkan pada locking pin

holekeemudian dikencangkan menggunakan impact tool.

2.4.2.3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi

untuk membantu kelancaran proses, tetapi bahan tersebut tidak terdapat pada

produk akhir.

1. Minyak CPO (Crude Palm Oil)

Minyak CPO merupakan bahan tambahan yang digunakan untuk melapisi

cetakan agar pada saat pengecoran, beton tidak lengket dengan cetakan.

2.4.3. Uraian Proses

PT. Jaya Beton Indonesia merupakan perusahaan manufaktur yang

memproduksi tiang pancang dan tiang listrik. Adapun proses produksi dimulai

dari persiapan tulangan, pembuatan sangkar (cage forming), pemasangan pile joint

plat, perakitan sangkar dengan cetakan, pembuatan adukan beton (concrete

mixing) pengecoran adukan beton, penutupan cetakan dan penarikan PC Bar

(tensioning), pemutaran cetakan (spinning), steam curing, remoulding, storage.

Proses produksi selengkapnya dapat dilihat pada flow process chartdan dijelaskan

sebagai berikut.

PC Bar (=7,1 mm) dengan kekuatan tarik 1445-1500 N/mm2 dan elongasi

>5,0% dipindakan dari gudang penyimpanan ke area pemotongan

menggunakan forklift. Selanjutnya PC Bar dipindahkan ke cutting machine

menggunakan hoist crane. PC Bar dipotong menggunakan cutting machine

dengan ukuran sesuai pesanan (7 m - 15 m). Potongan PC Bar dipindahkan ke

area pengheadingan dengan menggunakan hoist crane. Secara manual PC Bar

dimasukkan ke heading machinekemudian diproses untuk membentuk ujung

PC Bar menjadi bulat (berkepala) dengan diameter 15 mm.

2. Pembuatan sangkar (cage forming)

Dalam pembuatan sangkar diperlukan PC Bar ( = 7,1 mm) dan iron wire

(=3,2 mm). Iron wire dipindahkan dari gudang ke area perakitan dengan

menggunakan forklift. Gulungan iron wire ditempatkan ke cage forming

machine secara manual. Cover ring dipasang sesuai diameter sangkar yang

akan dibuat. PC Bar yang sudah melewati tahap pengheadingan dipasang

pada plat tembaga langsung ke plat penarik. Selanjutnya ujung iron wire

dipasangkan pada PC Bar. Pengelasan iron wire secara otomatis dilakukan.

Pada masing-masing ujung sangkar berjarak 1m ± 100 mm jarak spiralnya

40-80 mm, sedangkan jarak spiral 1m ± 100 mm dari ujung pertama adalah

80-120 mm sampai 1m ± 100 mm. Setelah selesai pengelasan, ujung PC wire

dipotong menggunakan tang. Sangkar yang telah selesai dibuat dipindahkan

ke area pemasangan joint secara manual.

Sangkar yang telah selesai selanjutnya dipasangi pile joint plate ( = sesuai

dengan diameter luar produk yang akan dibuat). Ujung PC bar yang berkepala

ditempatkan pada lubang-lubang yang ada di pile joint plate. Baut berukuran

¾ inchi ditempatkan pada locking pin hole yang berfungsi untuk menahan

agar PC Bar tidak lepas.

4. Perakitan sangkar dengan cetakan

Cetakan diolesi dengan minyak CPO sebelum dilakukan pengecoran.

Selanjutnya dipindahkan ke area placing dengan menggunakan over head

crane. Sangkar yang telah dipasangi pile joint plate dipindahkan ke area

placing menggunakan over head crane dan ditempatkan di dalam cetakan

bagian bawah.

5. Pembuatan adukan beton (concrete mixing)

Bahan-bahan yang digunakan untuk membuat adukan beton adalah air,

semen, kerikil, pasir, dan plascitizer sebagai admixture. Sebelum digunakan

dalam proses ini, terlebih dahulu mutu bahan diinspeksi. Semen, kerikil, dan

pasir dimasukkan ke dalam batching plant dengan menggunakan conveyor.

Air dan plascitizer dialirkan ke batching plant melalui selang. Pengadukan

terhadap bahan-bahan tersebut selama 5 menit dengan putaran 45 rpm. Hasil

pengadukan dipindahkan ke trolley hopper atas kemudian ke trolley hopper

bawah selanjutnya ke concrete placing machinedengan membuka gate trolley

hopper.

Setelah adukan beton dipindahkan ke concrete placing machine, pengecoran

dilakukan dengan menjalankan concrete placing machine sepanjang mould

yang akan dicor sambil membuka gate perlahan-lahan. Kemudian adukan

beton diratakan.

7. Penutupan cetakan dan penarikan PC Bar (tensioning)

Setelah adukan beton rata dilakukan penutupan cetakan. Cetakan atas dibawa

dengan over head crane. Setelah penutup atas cetakan tepat menutupi

cetakan, maka seluruh baut cetakan dikencangkan dengan menggunakan

impact tool. Bila seluruh baut telah dikencangkan maka dilakukan

prestressing terhadap PC Bar menggunakan tensioning jack (kekuatan tarik

750 kg/cm2). Selanjutnya cetakan dipindahkan ke spinning machine.

8. Pemutaran cetakan (spinning)

Pada bagian pemutaran (spinning) terdapat roda atau roll pemutar yang akan

memutar cetakan. Setelah cetakan diletakkan di atas roll pemutar maka

spinning machine akan menggerakkan roll. Pemutaran cetakan bertujuan

untuk memadatkan adonan beton dalam cetakan dengan memanfaatkan gaya

sentrifugal yang ditimbulkan oleh mesin. Cetakan diputar dengan kecepatan

dan lama putaran sesuai dengan diameter luar produk. Lama putaran dan

Tabel 2.6. Lama Putaran dan Kecepatan Putaran Spinning Machineno. 1

dan 2

Diameter Early Low Middle High

Rpm Time Rpm Time Rpm Time Rpm Time

300 200 0,5 300 1,5 600 1,5 800 5,0

350 200 0,5 300 1,5 600 1,5 800 5,0

400 200 0,5 300 1,5 600 1,5 800 5,0

450 200 0,5 300 1,5 600 1,5 800 6,0

500 200 0,5 300 1,5 700 1,5 840 6,0

600 200 0,5 300 1,5 700 1,5 840 6,0

Sumber: PT. Jaya Beton Indonesia

Tabel 2.7. Lama Putaran dan Kecepatan Putaran Spinning Machineno. 3 dan 4

Diameter Early Low Middle High

Rpm Time Rpm Time Rpm Time Rpm Time

300 300 0,5 500 1,5 900 1,5 1200 5,0

350 300 0,5 500 1,5 900 1,5 1200 5,0

400 300 0,5 500 1,5 900 1,5 1200 5,0

450 300 0,5 500 1,5 900 1,5 1200 5,0

500 300 0,5 500 1,5 1000 1,5 1400 6,0

600 300 0,5 500 1,5 1000 1,5 1400 6,0

Sumber: PT. Jaya Beton Indonesia

Selanjutnya cetakan yang telah selesai melalui proses spinning dipindahkan

ke bak uap menggunakan over head crane.

9. Steam curing

Steam curing merupakan proses pengeringan dengan menggunakan uap air

yang dialirkan dari boiler ke bak uap bertujuan untuk mempercepat

pada suhu 70oC. Dari bak uap selanjutnya dipindahkan ke area pembukaan

cetakan menggunakan over head crane.

10. Remoulding

Remoulding merupakan proses pembukaan cetakan. Cetakan bagian atas

dibuka dengan terlebih dahulu melepaskan baut menggunakan impact tool.

Cetakan bagian atas dipindahkan menggunakan over head crane. Selanjutnya

produk dipindahkan ke bagian pengecatan. Produk diinspeksi apakah sudah

sesuai dengan standar. Selanjutnya kedua ujung produk dicat dan produk

diberi label akta produksi.

11. Storage

Produk yang telah selesai diinspeksi dan dicat selanjutnya dipindahkan ke

stock areamenggunakan over head crane.

2.5. Mesin dan Peralatan

2.5.1. Mesin Produksi

Dalam melakukan proses produksinya, PT. Jaya Beton Indonesia

menggunakan beberapa mesin dan peralatan. Adapun mesin-mesin yang

digunakan oleh PT. Jaya Beton Indonesia dapat dilihat pada Tabel 2.8.

Tabel 2.8. Mesin Produksi

No. Nama Mesin Kegunaan Spesifikasi

1. Cutting Machine Untuk memotong PC Bar

sesuai ukuran yang

dibutuhkan

Buatan : Takasima

Type : TB-1

Kapasitas : 30 m/min

Tabel 2.8. Mesin Produksi (Lanjutan)

No. Nama Mesin Kegunaan Spesifikasi

2. Heading Machine Untuk membuat kepala di

kedua ujung PC Bar

1. Tipe : SH-40

Tahun : 1986

2. Tipe : SH-40

Tahun : 1978

3. Spinning

Machine

Untuk memutar roll spinning

agar adukan beton di dalam

cetakan menjadi padat

1. Buatan : Tatchi/Baldor

Tipe : 45 Kw

Diameter : 300-400 mm

Tahun : 1995

2. Buatan : Kodama (Meiden)

Tipe : EB-MHC Motor

30 Kw

Diameter : 300-400 mm

Tahun : 1986-Jepang

3. Buatan : Kodama (Meiden)

Tipe : EB-MHC Motor

30 Kw

Diameter : 300-400 mm

Tahun : 1982-Jepang

4. Cage forming

Machine

Untuk membentuk sangkar

produk

Model : P 400 – 13B

Buatan : Hiraoka (Jepang)

Tahun : 1978

5. Batching Plant Untuk mencampur atau

mengaduk pasir, semen,

kerikil, dan plascitizer selama

5 menit sehingga homogen

Merk : Nikko-Jepang

Model : BPU 100A

Kapasitas : 60 m3/ hr

6. Concrete placing

machine

Untuk menempatkan adonan

pengecoran pada cetakan

Buatan : Lokal – JBI

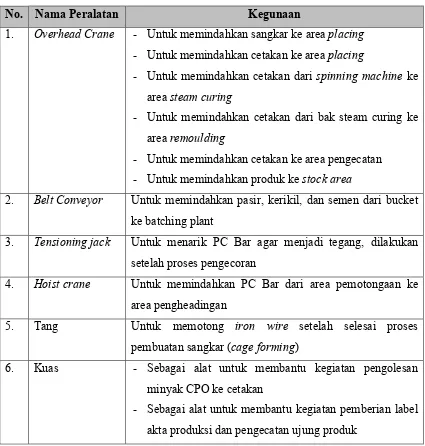

2.5.2. Peralatan (Equipment)

Dalam mendukung kegiatan produksi diperlukan adanya material handling

yang berperan sebagai sarana transportasi untuk memindahkan material. Alata

material handling dan peralatan lainnya yang digunakan dalam proses produksi

[image:54.595.108.533.273.719.2]dapat dilihat pada Tabel 2.9.

Tabel 2.9. Peralatan/Equipment

No. Nama Peralatan Kegunaan

1. Overhead Crane - Untuk memindahkan sangkar ke area placing

- Untuk memindahkan cetakan ke area placing

- Untuk memindahkan cetakan dari spinning machine ke

area steam curing

- Untuk memindahkan cetakan dari bak steam curing ke

area remoulding

- Untuk memindahkan cetakan ke area pengecatan

- Untuk memindahkan produk ke stock area

2. Belt Conveyor Untuk memindahkan pasir, kerikil, dan semen dari bucket

ke batching plant

3. Tensioning jack Untuk menarik PC Bar agar menjadi tegang, dilakukan

setelah proses pengecoran

4. Hoist crane Untuk memindahkan PC Bar dari area pemotongaan ke

area pengheadingan

5. Tang Untuk memotong iron wire setelah selesai proses

pembuatan sangkar (cage forming)

6. Kuas - Sebagai alat untuk membantu kegiatan pengolesan

minyak CPO ke cetakan

- Sebagai alat untuk membantu kegiatan pemberian label

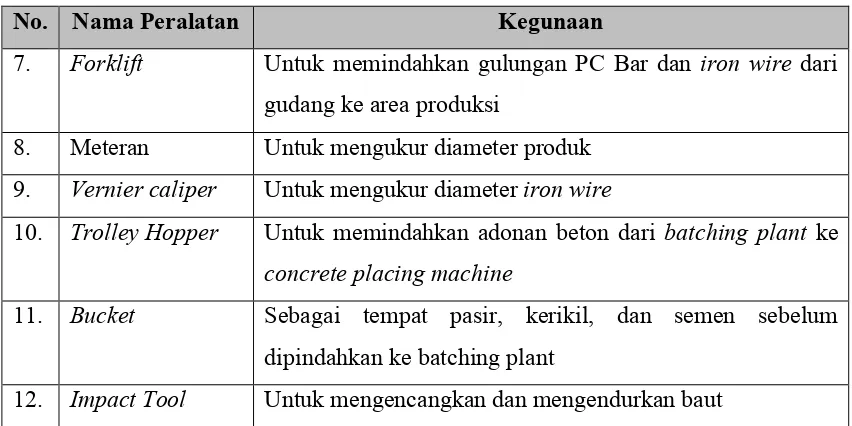

Tabel 2.9. Peralatan/Equipment (Lanjutan)

No. Nama Peralatan Kegunaan

7. Forklift Untuk memindahkan gulungan PC Bar dan iron wire dari

gudang ke area produksi

8. Meteran Untuk mengukur diameter produk

9. Vernier caliper Untuk mengukur diameter iron wire

10. Trolley Hopper Untuk memindahkan adonan beton dari batching plant ke

concrete placing machine

11. Bucket Sebagai tempat pasir, kerikil, dan semen sebelum

dipindahkan ke batching plant

12. Impact Tool Untuk mengencangkan dan mengendurkan baut

Sumber: PT. Jaya Beton Indonesia

2.5.3. Utilitas

Utilitas adalah sarana penunjang untuk membantu semua kegiatan dalam

suatu bangunan atau gedung. Untuk kelancaran kegiatan produksi pada PT. Jaya

[image:55.595.107.533.138.351.2]Beton Indonesia diperlukan unit pendukung seperti pada Tabel 2.10.

Tabel 2.10. Utilitas

No. Utilitas Kegunaan

1. Genset Pembangkit listrik bagi perusahaan apabila terjadi

pemadaman arus oleh PLN

2. Boiler Sebagai penghasil uap air yang digunakan pada proses

steam curing

3. Kompresor Untuk menghasilkan udara bertekanan yang diperlukan

oleh impact tool

2.5.4. Safety and Fire Production

Keselamatan dan kesehatan kerja merupakan hal yang perlu diperhatikan

di dalam pabrik yang sedang beroperasi. Kecelakaan kerja akan dapat

mengakibatkan terhambatnya proses produksi. Cara untuk mencegah terjadinya

kecelakaan kerja adalah dengagn menggunakan alat pelindung diri. Alat-alat

pelindung diri yang terdapat pada PT. Jaya Beton Indonesia adalah sebagai

berikut:

1. Helm

Helm berfungsi untuk melindungi kepala pekerja dari benda yang terjatuh

dari atas.

2. Sepatu

Sepatu berfungsi sebagai pengaman atau pelindung kaki.

3. Sarung tangan

Sarung tangan berfungsi untuk melindungi tangan dari benda-benda yang

tajam, permukaan kasar, dan sebagainya.

4. Masker

Masker berfungsi untuk melindungi hidung dan mulut dari debu.

2.5.5. Waste Treatment

Setiap perusahaan perlu memperhatikan masalah limbah agar tidak

mencemari lingkungan. Limbah dari proses pembuatan produk di PT. Jaya Beton

Indonesia berupa limbah cair dan padat yaitu air, sisa potongan PC Bar, dan sisa

spinning. Air ini kemudian dialirkan ke bak pengolahan limbah untuk disaring

dalam 3 tahap. Selanjutnya air dialirkan ke kolam. Sisa potongan PC Bar dan sisa

potongan iron wire yang tidak dapat dipakai lagi dijual karena ukurannya tidak

BAB III

LANDASAN TEORI

3.1. Sejarah Lean Manufacturing

Pada tahun 1930-an, pemimpin dari Toyota Motor Company, mengunjungi

pabrik Ford dan melakukan studi tentang sistem produksi massal di pabrik Ford

tersebut dalam rangka meningkatkan sistem produksinya. Sistem produksi missal

yang dilakukan oleh Ford hanya dapat dilakukan untuk volume produksi yang

besar dan memiliki variasi produk yang terbatas. Jadi sistem produksi ini bukan

hanya tidak fleksibel tapi juga sulit untuk beradaptasi dengan situasi yang ada.

Pada saat itu, Jepang hanya memiliki pasar yang kecil untuk mobil dibandingkan

dengan pasar Amerika Serikat. Pasar yang kecil berarti volume produksi yang

diperlukan untuk memenuhi pesanan pelanggan juga kecil.

Pada tahun 1950, para pemimpin Toyota melakukan kunjungan studi ke

beberapa perusahaan manufaktur di AS dan mereka berharap akan kagum dengan

kemajuan manufaktur AS. Akan tetapi para pemimpin itu merasa terkejut bahwa

perkembangan sistem produksi massal di AS tidak banyak berubah sejak tahun

1930-an. Bahkan mereka menemukan banyak sekali kekurangan di system

produksi tersebut. Para pemimpin melihat sistem akuntansi tradisional yang

menghargai manajer yang memproduksi produk berlebih, proses produksi yang

tidak mengalir secara merata, sehingga barang cacat yang tersembunyi dalam

batch besar ini mungkin tidak akan ditemukan selama berminggu-minggu.

Taiichii Ohno yang mendapat tugas dari Toyota untuk mengembangkan

sistem untuk meningkatkan produktivitas di perusahaan, akhirnya menemukan

bahwa yang perlu dikuasai oleh Toyota adalah proses produksi yang mengalir

secara kontinu. Contoh terbaik yang ada pada saat itu adalah jalur perakitan

bergerak milik Ford. Dengan menggunakan prinsip manajemen ilmiah yang

dipelopori oleh Frederick Taylor, Ford juga bergantung pada studi tentang time

studies, tugas pekerja yang sangat terspesialisasi, dan pemisahan antara

perencanaan yang dilakukan oleh para insiniyur dan pelaksanaan oleh para

pekerja. Dalam bukunya, Ford menekankan pentingnya menciptakan aliran

material yang tidak terputus sepanjang proses, menstandarisasikan proses, dan

menghilangkan pemborosan. Namun sementara ia mengkotbahkan hal itu,

perusahaannya tidak selalu mempraktekkannya. Hal inilah yang membantu

Toyota menghasilkan suatu penemuan penting, yakni sistem yang berorientasi

terhadap proses, saat ini dikenal sebagai Toyota Production System (TPS) atau

Lean Manufacturing. Ide dasar dari sistem ini adalah bagaimana meminimasi

penggunaan sumber daya yang tidak memberikan nilai tambah bagi produk1

.

3.2. Konsep Lean Manufacturing

Ohno (1997) seperti yang dikutip oleh Abdullah (2003) menjelaskan

bahwa ide dasar dibalik sistem Lean Manufacturing, yang telah dipraktekkan

selama bertahun-tahun di Jepang, mencakup eliminasi pemborosan, pengurangan

biaya serta peningkatan kemampuan pekerja. Filosofi Jepang dalam menjalankan

1

bisnis sangatlah berbeda dengan filosofi yang telah lama diterapkan di Amerika.

Kepercayaan tradisional Barat beranggapan bahwa satu-satunya cara untuk

memperoleh keuntungan adalah dengan menambahkan keuntungan itu kedalam

ongkos manufaktur agar dapat menaikkan harga jual seperti yang diinginkan.

Sebaliknya pendekatan cara Jepang percaya bahwa konsumen merupakan

generator harga jual. Semakin banyak kualitas yang dibangun kedalam suatu

produk dan semakin banyak jasa yang ditawarkan, maka semakin besar juga harga

yang rela dibayar oleh konsumen. Perbedaan antara biaya produk dan harga inilah

yang disebut sebagai profit. Ilmu Lean Manufacturing adalah bekerja dalam setiap

tahapan di value stream dengan mengeliminasi pemborosan agar dapat

mengurangi biaya, meningkatkan output, dan pengurangan lead time produksi

agar dapat terus bersaing dalam pertumbuhan pasar global.

Konsep dasar dalam lean manufacturing2 dapat diringkas sebagai berikut:

1. Pendefenisian waste (pemborosan)

Dari seluruh aktivitas untuk menghasilkan produk dari tahap awal hingga

akhir dapat dikategorikan atas value added (yang memberikan nilai

tambah) dan non-value added (tidak memberikan nilai tambah). Setiap

proses yang non-value added dari sudut pandang konsumen harus

dieliminasi.

2. Standarisasi proses

Lean menuntut adanya implementasi dari panduan produksi yang rinci,

disebut sebagai standarisasi kerja. Ini mengeliminasi variasi pekerja dalam

melakukan pekerjaannya.

3. Continuous flow

Lean bertujuan mengimplementasikan aliran produksi kontiniu, bebas dari

bottlenecks, interruption, or waiting. Bila hal ini berhasil

diimplementasikan maka waktu siklus produksi dapat dikurangi hingga

90%.

4. Pull production

Disebut juga Just-in-Time (JIT) yang bertujuan memproduksi produk yang

dibutuhkan dan pada waktu dibutuhkan.

5. Quality at the source

Lean bertujuan mengeliminasi sumber kecacatan dan pemeriksaan kualitas

dilakukan pekerja pada lini proses produksi.

6. Continuous Improvement

Lean ditujukan mencapai kesempurnaan dengan perbaikan bertahap untuk

mengeliminasi pemborosan secara terus menerus.

3.3. Jenis-jenis Pemborosan

Lean berfokus pada peniadaan atau pengurangan pemborosan (atau

“muda”, bahasa Jepang untuk pemborosan) dan juga peningkatan atau

sudut pandang konsumen3. Dari sudut pandang konsumen, nilai sama artinya

dengan segala sesuatu yang ingin dibayar oleh konsumen untuk suatu produk atau

jasa. Semua kegiatan tersebut dapat dikategorikan sebagai berikut:

a. Menciptakan nilai bagi produk (Value added activities) adalah aktivitas

yang mentransformasi material atau informasi yang diinginkan dari sudut

pandang konsumen.

b. Tidak dapat menciptakan nilai, tapi tidak dapat dihindari dengan teknologi

dan asset yang sekarang dimiliki dan dibutuhkan untuk mengtransformasi

material menjadi produk (Necessary non value added activities)

c. Tidak dapat menciptakan nilai bagi produk (Non value added activities)

Pemborosan (Waste) didefinisikan sebagai segala aktivitas pemakaian

sumber daya (resources) yang tidak memberikan nilai tambah (value added) pada

produk. Pada dasarnya semua waste yang terjadi berhubungan erat dengan

dimensi waktu. JIT mendefinisikan ada 8 jenis waste yang tidak memberikan nilai

dalam proses bisnis atau manufaktur, antara lain adalah sebagai berikut4:

1. Produksi yang berlebih (overproduction)

Kriteria overproduction adalah:

a. Memproduksi sesuatu lebih awal dari yang dibutuhkan

b. Memproduksi dalam jumlah yang lebih besar dari pada yang

dibutuhkan oleh pelanggan. Memproduksi lebih awal atau lebih cepat

dari yang dibutuhkan pelanggan mencipta