! "

#

! " !$%"

&

' # ()*+

,**-. $%

/ ( ,0

/ 1 ,0

$% / 1

,0

$% / 1

$ 2

/ 1 $% $ 3

$%

/ 1 .4

$% / 0

'5 $% / 1

6 & 7 /"

$% ' # ()*+ ,**- ,"

$%

&

$ %

5 ,**)

4 # .

4 8 .

9

:

. ' 5

;

/

7

/ ' $ 8 $ $

, ' # @ $ ' 5 $ $

- 4 A ' !$ 2 " $%

0 $ . . # . #

3 8 & . % .

( 7 /"

# !> 5 " ," . ' !> . . "

-" $ 3 . !> . " 0" # .

' !> 6 6 "

1 7 $ 2 & $

4 3 > A

< .

+ 4 466 %

) # ' 4 2 & &

, . # ,(

- # ,1

0 4 ,+

( > ,)

5 $ . -*

-* -/

. 4 !.4 " -,

. 4 > ! "

--A . -0

C .3 '$ ># # #2#

# . -<

5 -<

#%4#2 4#.# -+

6

/ /*

,

' # ()*+7,**- -(

- 2

PEREKAT BERBASIS KITOSAN

UNTUK PAPAN ISOLASI

PURRY ARTHA KENCANA SINAGA

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

Purry Artha Kencana Sinaga (E24103070). Perekat Berbasis Kitosan untuk Papan Isolasi. Dibimbing oleh Nyoman Wistara.

Limbah cangkang udang sisa konsumsi masyarakat Indonesia sangat besar. Cangkang udang adalah salah satu sumber potensial kitosan. Kitosan dapat dimanfaatkan sebagai perekat berbagai produk komposit yang diperoleh dengan mengkonversi cangkang udang melalui tahap demineralisasi (M), deproteinasi (P), dan deasetilasi (A). Belum banyak yang meneliti pengaruh tahapan pembuatan kitosan terhadap mutu kitosan untuk bahan dasar perekat alami. Penelitian ini ditujukan untuk menentukan prosedur produksi yang dapat menghasilkan kitosan dengan sifat perekatan yang baik. Kitosan ini diterapkan pada pembuatan papan isolasi dari pulp jerami padi dengan tujuan untuk meningkatkan sifat fisik dan mekaniknya.

Pembuatan kitosan melibatkan proses demineralisasi (M), deproteinasi (P), dan deasetilasi (A). Proses M, P, dan A berturut-turut menggunakan larutan kimia HCl 1N, NaOH 3.5% dan NaOH 50%. Nisbah larutan kimia dengan serbuk cangkang udang dalam proses M, P, dan A masing-masing adalah 10/1, 6/1, 20/1. Campuran serbuk cangkang udang dengan larutan kimia dalam proses M dan P dipanaskan dengan suhu 90º C selama 1 jam dan proses A pada suhu 120-140º C selama 90 menit, kemudian dilakukan penyaringan, pencucian dengan air, dan pengeringan dalam oven 80º C selama 24 jam. Pengujian derajat deasetilasi kitosan menggunakan FTIR spectroscopy. Pulp jerami dibuat dengan proses soda panas dengan L/W = 4, 12% NaOH, suhu 100 oC selama 14-18 menit. Papan isolasi berukuran 30x30x1 cm dengan kerapatan sasaran 0.35 g/cm3 dibuat dengan proses basah. Sifat-sifat papan isolasi diuji dengan standar JIS A 5905 2003. Modifikasi tahapan proses produksi kitosan adalah MPA, MAP, PAM, PMA, APM, dan AMP.

Kadar air kitosan hasil penelitian ini kurang dai 10% sehingga memenuhi persyaratan Protan Laboratories. Berbeda dengan derajat deasetilasi (DD) dan viskositas, kadar air tidak dipengaruhi oleh protokol produksinya. DD hasil penelitian ini sangat rendah (dibawah 50%), yang menunjukkan bahwa mutu kitosan yang dihasilkan sangat rendah. Perlakuan basa secara berurutan (PA atau AP) cenderung menurunkan nilai viskositas. Kecuali daya serap air, semua sifat papan isolasi dari jerami padi ini tidak dipengaruhi oleh protokol produksi dan konsentrasi kitosan yang dipergunakan. DD kitosan yang rendah kemungkinan menjadi sebab tidak nyatanya pengaruh konsentrasi kitosan terhadap sifat-sifat papan isolasi ini. Produksi kitosan yang diawali oleh prosedur M cenderung menyebabkan pengembangan tebal papan isolasi yang tinggi. Kadar air, kerapatan, dan konduktivitas panas papan isolasi telah memenuhi standar JIS A 5905 : 2003, tetapi pengembangan tebal dan MOR belum memenuhi standar ini.

PEREKAT BERBASIS KITOSAN

UNTUK PAPAN ISOLASI

Purry Artha Kencana Sinaga

E24103070

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Kehutanan

Pada Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Judul Penelitian : Perekat Berbasis Kitosan untuk Papan Isolasi

Nama : Purry Artha Kencana Sinaga

NRP : E24103070

Menyetujui:

Dosen Pembimbing

Nyoman Wistara, Ph.D

NIP. 131849387

Mengetahui:

Dekan Fakultas Kehutanan

Institut Pertanian Bogor

Dr. Ir. Hendrayanto, M.Agr NIP. 131578788

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Perekat Berbasis

Kitosan Untuk Papan Isolasi adalah benar-benar hasil karya saya sendiri dengan

bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah

pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal

atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain

telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian

akhir skripsi ini.

Bogor, Januari 2009

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 15 Agustus 1985 di

Bogor, Jawa Barat, sebagai anak kedua dari dua bersaudara

keluarga Didin Sinaga dan Srie Wahyuni Kurniasih.

Pendidikan dasar penulis dimulai tahun 1991 di SD

Negeri Taman Pagelaran Ciomas, Bogor. Pada tahun 1997,

penulis melanjutkan ke SLTP Negeri 7 Bogor dan lulus pada tahun 2000.

kemudian melanjutkan ke SMU Negeri 3 Bogor dan lulus pada tahun 2003.

Pada tahun yang sama, penulis diterima sebagai mahasiswa Institut

Pertanian Bogor melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) dan

memilih Departemen Teknologi Hasil Hutan dengan Sub Program Studi

Pengolahan Hasil Hutan.

Selama menjadi mahasiswa, penulis pernah aktif sebagai anggota

Departemen Kesekretariatan Himpunan Mahasiswa Hasil Hutan (Himasiltan)

pada tahun 2005. Penulis juga pernah aktif sebagai anggota tim voli Fakultas

Kehutanan pada Olimpiade Mahasiswa IPB dan membawa Departemen Teknologi

Hasil Hutan sebagai juara ke-2 cabang olahraga voli putri pada kejuaraan Forester

Cup tahun 2005.

Penulis melakukan Praktek Pengenalan dan Pengelolaan Hutan (P3H) di

Kamojang - Sancang, Garut dan KPH Kuningan, Jawa Barat pada tahun 2006

serta Praktek Kerja Lapang (PKL) di CV. Karya Mina Putra, Rembang Jawa

Tengah pada tahun 2007.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan,

penulis melakukan penelitian dengan judul PEREKAT BERBASIS KITOSAN

i

KATA PENGANTAR

Penelitian ini memberikan alternatif pemanfaatan limbah cangkang udang

sisa konsumsi masyarakat Indonesia yang berjumlah sangat besar. Pemanfaatan

limbah ini berlatarbelakang efisiensi pemanfaatan sumber daya alam dan

pencarian bahan alternatif untuk kayu sebagai bahan baku papan komposit

bermutu tinggi.

Penulis bersyukur kehadirat Allah SWT atas rahmat-Nya sehingga penulis

dapat menyelesaikan skripsi ini dengan baik. Dalam kesempatan ini penulis

menyampaikan rasa hormat dan terima kasih kepada keluarga penulis atas

dukungan moril, doa, dan curahan kasih sayang yang tiada berkesudahan. Rasa

terima kasih yang tulus juga penulis sampaikan kepada Bapak Nyoman Wistara,

Ph.D atas kesabaran dan keikhlasannya dalam membimbing penulis selama proses

penyelesaian skripsi ini. Penulis tidak akan melupakan kontribusi yang sangat

berharga dari staf laboratorium Kimia Hasil Hutan (Bapak Supriatin dan Bapak

Gunawan), teman-teman (Ike, Tya, Welly, Eka, Cecep, Hotman, Gokma, Hanif,

Edo, Meita, Adi dan Bayu Andika Pratama) dan semua pihak yang tidak dapat

disebutkan satu persatu dalam merealisasikan skripsi ini. Semoga Tuhan Yang

Maha Kuasa memberikan limpahan rahmat-Nya dan membalas kebaikan mereka

yang berjasa dalam penyelesaian studi penulis.

Penulis menyadari bahwa tulisan ini masih jauh dari kesempurnaan,

Penulis berharap semoga hasil yang tertuang dalam tulisan ini dapat bermanfaat

bagi semua pihak yang memerlukannya.

Bogor, Januari 2009

ii

1.2.Tujuan Penelitian 2

BAB II. TINJAUAN PUSTAKA 3

BAB III. METODE PENELITIAN

3.1. Isolasi Limbah Udang 6

3.2. Pembuatan Papan Isolasi 7

3.3. Pengujian Kitosan 9

3.4. Pengujian Papan Isolasi. 10

3.5. Rancangan Percobaan dan Analisis Statistik 12

BAB IV. HASIL DAN PEMBAHASAN

4.1. Sifat Kitosan 14

4.2. Sifat Papan Isolasi 17

BAB V. KESIMPULAN DAN SARAN

5.1. Kesimpulan 24

5.2. Saran 24

DAFTAR PUSTAKA 25

LAMPIRAN 28

iii

No. Teks Halaman

1. Struktur Kitin 3

2. Struktur Kitosan 4

3. Diagram Proses Pembuatan Kitosan 6

4. Diagram Proses Pembuatan Papan Isolasi 8

5. Skema Pembuatan Contoh Uji Papan Isolasi 11

6. Derajat Deasetilasi dan Kadar Air Kitosan dari Beragam Protokol Produksi

iv

DAFTAR TABEL

No. Teks Halaman

1. Viskositas Kitosan Hasil Beragam Protokol Proses Produksi 17

2. Hasil Rata-rata Pengujian Sifat-sifat Papan Isolasi dari Jerami Padi

v

DAFTAR LAMPIRAN

No. Teks Halaman

1. Kadar Air, Derajat Deasetilasi, Viskositas, dan Rendemen Kitosan

29

2. Kualitas Standar Kitosan menurut Protan Laboratories Inc 30

3. Hasil Pengujian Papan Isolasi dari Jerami Padi 31

4. FTIR Kitosan 32

5. Analisis Keragaman Kadar Air Kitosan 35

6. Analisis Keragaman Viskositas Kitosan 36

7. Analisis Keragaman Kadar Air Papan Isolasi 37

8. Analisis Keragaman Kerapatan Papan Isolasi 38

9. Analisis Keragaman Pengembangan Tebal Papan Isolasi 39

10. Analisis Keragaman dan Uji Lanjut Duncan Daya Serap Air Papan Isolasi

40

11. Analisis Keragaman MOE Papan Isolasi 41

12. Analisis Keragaman MOR Papan Isolasi 42

13. Analisis Keragaman Konduktivitas Panas Papan Isolasi 43

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia memiliki wilayah perairan yang sangat luas dan potensial,

tetapi belum semuanya dapat dimanfaatkan secara optimal. Udang merupakan

contoh hasil perikanan yang pemanfaatannya masih bisa ditingkatkan.

Produksi udang Indonesia tahun 2003 mencapai 191643 ton. Konsumsi udang

tersebut menyisakan limbah dalam jumlah besar yaitu 40-60% (Wibowo

2006).

Udang termasuk ke dalam kelompok hewan invertebrata laut

Crustaceae. Cangkang Crustaceae mengandung kitin dengan kadar berkisar

dari 20-60% (Rochima 2005). Kitin merupakan polimer alami tidak larut air

kedua terbanyak setelah selulosa. Dalam bidang pertanian kitin telah pula

dimanfaatkan untuk melindungi tanaman dari serangan cendawan.

Kitosan, yang merupakan polimer alam turunan kitin, memiliki manfaat

lebih besar dari pada kitin. Kitosan merupakan polimer D-glukosamin hasil

deasetilasi kitin yang bermuatan positif dan larut dalam asam lemah. Manfaat

komersial kitosan banyak ditemui dalam industri pertanian, pangan, kosmetik,

farmasi, perekat alami kualitas tinggi dan zat warna industri kertas, tekstil, dan

pulp.

Proses produksi kitosan dapat dilakukan secara kimiawi maupun

enzimatis. Tahapan yang dilalui dalam proses produksi kitosan meliputi

demineralisasi, deproteinasi, dan deasetilasi. Proses deasetilasi kitin menjadi

kitosan menggunakan alkali kuat dengan suhu tinggi.

Beberapa prosedur telah dilakukan dalam pembuatan kitosan dari

cangkang udang. Telah ditemukan bahwa karakteristik fisika-kimia kitosan

bergantung pada jenis bahan baku dan metode persiapan produksi (Kim

2004). No et al.(2002) dalam Kim (2004) menyebutkan bahwa penghilangan

tahap deproteinasi (P) menghasilkan kitosan berderajat deasetilasi rendah

dengan viskositas yang tinggi. Derajat deasetilasi merupakan faktor yang

menjadi dasar aplikasi kitin dan kitosan dalam industri. Oleh sebab itu,

2

viskositas dan derajat deasetilasi kitosan. Sifat kitosan yang dihasilkan dari

variasi prosedur pembuatan kitosan dapat dilihat dari mutu produk dimana

kitosan diaplikasikan. Di dalam penelitian ini, sifat-sifat tersebut akan dilihat

pada aplikasi kitosan dalam pembuatan papan isolasi berbahan dasar jerami

padi.

1.2Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengevaluasi pengaruh variasi

tahapan proses produksi kitosan (demineralisasi, deproteinasi, deasetilasi)

terhadap sifat-sifat kitosan. Sifat perekatan kitosan dalam papan isolasi juga

BAB II

TINJAUAN PUSTAKA

Kitin dapat diperoleh dari kerangka hewan invertebrata kelompok

Arthopoda sp, Molusca sp, Coelenterata sp, Annelida sp, Nematoda sp,

Crustaceae sp dan beberapa kelompok jamur. Sumber utama kitin dewasa ini

adalah cangkang udang, lobster dan kepiting dari kelompok Crustaceae sp.

Ketersediaan cangkang udang sebagai sumber kitosan cukup banyak dan tersebar

di Indonesia.

Kitin merupakan polimer alami tidak larut air berstruktur

2-asetamida-2-dioksi-β-D-Glukosa dengan ikatan antar unit berupa ikatan β-glikosidik (1,4)

seperti ditunjukkan oleh Gambar 1. Perbedaan antara kitin dan selulosa hanya

terletak pada gugus fungsional atom C-2, dimana gugus hidroksil (OH) pada

selulosa digantikan oleh gugus asetamin (NHCOCH3) pada kitin (Setyadi 2006).

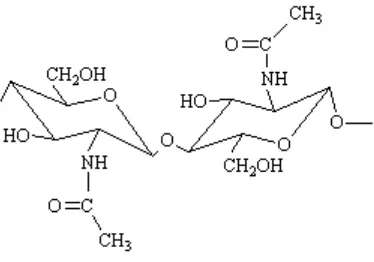

Gambar 1. Struktur kitin.

Deasetilasi kitin akan menghasilkan kitosan ((1-4)-2-amino-2-β

-D-glukosa) dengan struktur seperti ditunjukkan oleh Gambar 2. Kitosan tidak

beracun dan tidak larut air, basa pekat, alkohol dan aseton, tetapi larut dalam asam

organik encer seperti asam asetat (Alamsyah 2006). Karena sifatnya yang tidak

beracun maka kitosan dapat dimanfaatkan pada industri pangan yaitu sebagai

bahan pengawet makanan, antioksidan, dan penjernih pada produk minuman.

Selain itu kitosan banyak diaplikasikan sebagai pangan fungsional karena dapat

berfungsi sebagai serat makanan, penurun kadar kolesterol (Suptijah 2006).

4

air minum (memiliki daya koagulasi), meningkatkan zat warna dalam industri

kertas, tekstil dan pulp (Alamsyah 2001).

Gambar 2. Struktur kitosan.

Salah satu parameter penting kitosan adalah derajat deasetilasinya (DD).

Nilai DD kitosan menunjukkan tingkat kehilangan gugus asetil dari kitin

(Suhartono 1989). Kitosan yang baik adalah kitosan dengan DD yang tinggi. Nilai

derajat deasetilasi kitosan ini dipengaruhi konsentrasi NaOH (Kim 2004) dan suhu

proses (Odote et al. 2005).

Kitosan dapat dimanfaatkan untuk perekat kualitas tinggi bagi beragam

jenis produk. Sifat perekatannya kemungkinan dapat dimanfaatkan untuk

meningkatkan mutu papan isolasi dari jerami padi.

Padi termasuk jenis oryza dari keluarga rumput-rumputan (Gramineae).

Pemanenan padi dapat dilakukan tiap tahun dan menghasilkan limbah berupa

jerami. Jerami merupakan tanaman pertanian yang bersifat elastis, berbentuk

seperti tabung dan tiap-tiap ruas dihubungkan dengan buku-buku. Meskipun

kandungan selulosa padi tergolong rendah, tetapi holoselulosa totalnya setara

dengan kandungan holoselulosa kayu (Baskoro 1986). Kadar hemiselulosa dan

kadar abu jerami lebih tinggi dibandingkan dengan kayu daun jarum, tetapi kadar

ligninnya lebih rendah (Rowell 1997 dalam Summers 2000). Dimensi serat jerami

secara umum menyerupai dimensi serat kayu daun lebar. Rials dan Wolcott

(1997) dalam Rowell et al. (1997) mengatakan bahwa serat jerami memiliki

panjang 0.65-3.48 mm dan diameter 5-14 mm. Untuk keperluan produk

biokomposit, jerami perlu ditangani secara hati-hati, terutama berhubungan

dengan kadar airnya yang tinggi. Jerami segar berkadar air 150%-250% dan perlu

5

penyimpanan (Summers 2000). Karena komposisi kimia dan strukturnya yang

heterogen, maka jerami adalah bahan baku ideal untuk papan komposit.

Penggunaan jerami sebagai campuran bambu untuk MDF telah terbukti

menghasilkan sifat kekuatan sesuai dengan standar ANSI-1985 (Hiziroglu et al.

BAB III

BAHAN DAN METODE

3.1. Pembuatan Kitosan

Proses isolasi kitosan dari kulit udang terdiri dari 3 tahap yaitu

demineralisasi, deproteinasi, dan deasetilasi. Secara umum prosedur

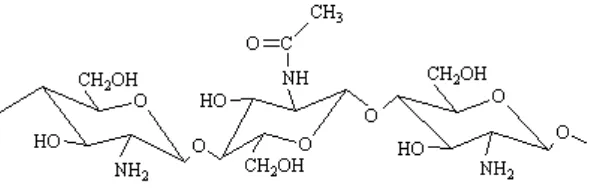

pembuatan kitosan diperlihatkan oleh Gambar 3.

Gambar 3. Diagram Proses Pembuatan Kitosan

7

Pembuatan kitosan diawali dengan pembuatan kitin. Dalam

pembuatan kitin, demineralisasi dilakukan dengan cara mencampur serbuk

kulit udang yang telah dikeringkan selama 2 hari dengan HCl 1N.

Perbandingan antara pelarut dan kulit udang adalah 10:1. Campuran kemudian

dipanaskan diatas penangas elektrik pada suhu 900 C selama 1 jam. Residu

berupa padatan kemudian dicuci dengan air, selanjutnya dikeringkan dalam

oven pada suhu 800 C selama 24 jam.

Deproteinasi dilakukan dengan cara mencampur kulit udang yang

telah didemineralisasi (residu berupa padatan yang telah kering) dengan

NaOH 3,5 %. Perbandingan antara pelarut dan kulit udang adalah 6:1,

selanjutnya dipanaskan pada suhu 900 C selama 1 jam. Kemudian larutan

didinginkan dan disaring sehingga didapatkan residu berupa padatan. Residu

ini selanjutnya dicuci dengan air mengalir dan dikeringkan pada suhu 800 C

selama 24 jam. Padatan tersebut kemudian dinamakan kitin.

Kitosan diperoleh dari deasetilasi kitin dengan NaOH pekat 50%.

Perbandingan antara pelarut (NaOH 50%) dan kitin adalah 20:1 Campuran

kemudian dipanaskan pada suhu 120-140 0C selama 90 menit dan selanjutnya

disaring. Padatan yang diperoleh kemudian dicuci dengan air dan dikeringkan

dalam oven pada suhu 800 C selama 24 jam. Kitosan disimpan dalam kantong

plastik pada suhu kamar.

Dalam penelitian ini dilakukan enam (6) jenis variasi tahapan

demineralisasi (M), deproteinasi (P) dan Deasetilasi (A). Keenam variasi

tahapan tersebut adalah MPA, MAP, PAM, PMA, APM, dan AMP.

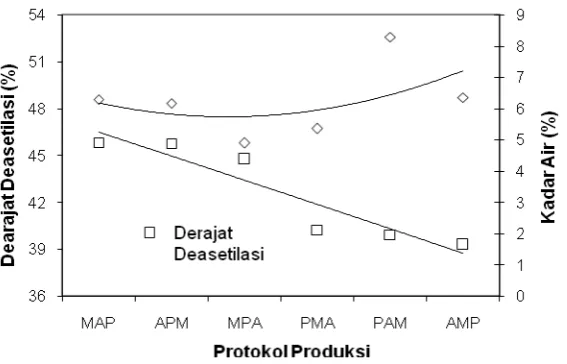

3.2. Pembuatan Papan Isolasi

Pembuatan papan isolasi dari jerami padi diawali dengan

membersihkan jerami dari kotoran, dan kemudian memotongnya dengan

ukuran panjang sekitar 5 cm. Potongan jerami ini dibiarkan beberapa waktu

hingga mencapai kadar air kering udara. Diagram alir prosedur pembuatan

8

Gambar 4. Diagram Proses Pembuatan Papan Isolasi

Pulp jerami dibuat dengan menggunakan proses soda panas terbuka.

Larutan pemasak yang digunakan ialah NaOH dengan kadar 12% (sebagai

NaOH) dengan L/W = 4/1, waktu pemasakan selama 14-18 menit dan suhu

100 oC.

Pemasakan dilakukan dengan menggunakan ketel pemasak. Setelah

selesai pemasakan, serpih yang telah lunak dicuci dengan air bersih hingga

bebas bahan kimia. Kadar air pulp ditentukan berdasarkan berat kering tanur.

Papan isolasi dibuat dengan target kerapatan 0,35 g/cm3 dan ukuran

papan 30 cm x 30 cm x 1 cm. Dalam pembuatan papan isolasi, keterbatasan

jumlah kitosan menyebabkan kitosan dengan prosedur awal yang sama

9

digabungkan menjadi satu. Sehingga diperoleh kitosan DM (MPA + MAP),

DP (PMA + PAM) dan DA (APM + AMP). Sebanyak 225 ml kitosan yang

sebelumnya telah dilarutkan dalam asam asetat (CH3COOH) 2 %

ditambahkan sebagai perekat papan isolasi. Kadar kitosan yang digunakan

adalah 2% dan 4% dari berat kering oven pulp.

Pembentukan lembaran dilakukan dengan proses basah menggunakan

deckle box, dilanjutkan dengan pengempaan dingin lalu pengempaan panas

pada suhu 1200 C selama 1 jam. Lembaran papan kemudian dikeringkan di

dalam oven pada suhu 500 C selama 24 jam. Sebelum sifat-sifat papan diuji,

lembaran papan dikondisikan pada ruang bersuhu dan berkelembaban tertentu.

3.3. Pengujian Kitosan

Kadar air kitosan ditentukan dengan mengeringkan 2 gram kitosan di

dalam oven pada suhu 1050 C. Pengeringan dilakukan sampai diperoleh berat

kering yang konstan. Kemudian kadar air dihitung dengan menggunakan

rumus berikut:

Metode KBr digunakan untuk analisis menggunakan FTIR (Fourier

Transformed Infrared Spectroscopy) yaitu dengan menggerus halus 2 mg

kitosan dicampur dengan 100 mg KBr. Campuran ini dibuat pelet, kemudian

dibaca, Serapan sampel diukur pada panjang gelombang 4000 cm-1 sampai

dengan 400 cm-1. Derajat deasetilasi kitosan ditentukan dengan metode base

line menggunakan FTIR. Puncak serapan tertinggi dicatat dan diukur dari

10

P P Log

A 0

Dimana P0 adalah jarak antara garis dasar terpilih dan garis singgung.

Sedangkan P adalah jarak antara garis dasar terpilih dan lembah.

Derajat deasetilasi ditunjukkan oleh nilai N-deasetilasi yang dihitung

berdasarkan serapan pada frekuensi 1655 cm-1 dan 3450 cm-1. Nilai

N-deasetilasi sempurna (100%) memiliki nisbah antara serapan frekuensi 1655

cm-1dan 3450 cm-1 sebesar 1.33. Derajat N-deasetilasi dihitung menggunakan

rumus berikut:

Viskositas larutan kitosan diukur dengan menggunakan viskosimeter

brookfield. Viskosimeter dikalibrasi terlebih dahulu sebelum melakukan

pengukuran. Untuk mengukur viskositas, 2 gram kitosan dilarutkan dalam

asam asetat 2% dan suhu larutan diturunkan menjadi 25 oC. Pengukuran

viskositas dilakukan dengan menggunakan spindel 2 pada kecepatan 30 rpm.

Pembacaan (skala 10-100) dilakukan setelah 6 kali putaran penuh. Untuk

mendapatkan satuan centipoise (cps), hasil pembacaan dengan spindel 2

digandakan 40 kali.

3.4. Pengujian Papan Isolasi

Pengujian sifat papan isolasi dilakukan dengan mengikuti standar JIS

A 5905 : 2003. Sifat-sifat yang diuji meliputi meliputi kadar air, kerapatan,

pengembangan tebal, daya serap air, modulus patah (MOR), modulus

elastisitas (MOE), koefisien absorpsi suara, dan konduktivitas panas.

Kerapatan, pengembangan tebal, daya serap air, MOE, dan MOR dari papan

isolasi ditentukan dengan mengikuti prosedur standar JIS A 5905 : 2003.

Gambar 5 menunjukkan skema pembuatan contoh uji menurut JIS A 5905 :

11

Gambar 5. Skema pembuatan contoh uji papan isolasi (JIS A 5905 : 2003)

Pengujian konduktivitas panas dilakukan dengan menggunakan alat

thermal conductivity meter merk Khemiterm. Nilai yang diukur adalah nilai

konduktivitas panas (k). Nilai resistensi panas kemudian dihitung

menggunakan rumus :

k x W K m

Rf( 2. / )

Dimana : Rf = faktor R (resistensi dalam 1m2 luas bahan)

k = konduktivitas panas (W/m.K)

∆x = tebal sampel (mm)

Absorpsi suara ditentukan dengan mengukur intensitas gelombang

suara dengan detektor suara pada frekuensi 1000 Hz. Intesitas yang dicatat

adalah intensitas tanpa penghalang (I0) dan intensitas dengan penghalang

sampel papan isolasi (It). Nilai pengukuran berupa nilai amplitudo dalam

12

Selanjutnya koefisien absorbsi suara dihitung menggunakan rumus

x A 3026 ,

2 , dimana , A dan x masing-masing adalah nilai koefisien

absorpsi suara, serapan dan ketebalan sampel (mm).

3.5 Rancangan Percobaan dan Analisis Statistik

Penelitan ini menggunakan RAL faktorial dengan dua ulangan dan

penggabungan dua faktor. Faktor pertama adalah protokol produksi kitosan

dengan tiga perlakuan (MPA+MAP), (PAM+PMA), dan (APM+AMP) dan

Yij = nilai pengamatan ulangan ke-j dari perlakuan ke-i

µ = nilai tengah

αi = pengaruh protokol produksi kitosan dari perlakuan ke-i

εij = galat percobaan

RAL faktorial :

Yijk = µ + αi+ βj + (αβ)ij + εijk

Yijk = nilai pengamatan ulangan ke-k dari perlakuan ke-i dan perlakuan

ke-j

µ = nilai tengah

αi = pengaruh protokol produksi kitosan dari perlakuan ke-i

βj = pengaruh konsentrasi kitosan dari perlakuan ke-j

(αβ)ij = pengaruh interaksi antara protokol produksi kitosan perlakuan ke-i dan konsentraske-i kke-itosan perlakuan ke-j

13

Jika F-hitung lebih kecil dari F-tabel, maka perlakuan tidak

berpengaruh nyata pada suatu tingkat kepercayaan tertentu. Sedangkan jika

F-hitung lebih besar dari F-tabel, maka perlakuan berpengaruh nyata dan

menimbulkan perbedaan-perbedaan pada suatu tingkat kepercayaan tertentu.

Perbedaan terhadap respon ditentukan dengan uji lanjut beda rata-rata

BAB IV

HASIL DAN PEMBAHASAN

4.1. Sifat Kitosan

Rendemen rata-rata kitosan yang dihasilkan dari penelitian ini berkisar

dari 13.27% hingga 26.33%, Lampiran 1 memuat informasi lebih lengkap

tentang rendemen ini. Perlakuan PMA memiliki rendemen tertinggi yaitu

26.33% dan rendemen kitosan terendah diperoleh dengan perlakuan APM,

yaitu sebesar 13.27%. Kim (2004) menemukan bahwa rendemen kitosan hasil

penelitiannya berada di angka 0.34% hingga 18.8%. Dari penelitian ini, dapat

diketahui bahwa proses produksi kitosan yang diawali dengan deasetilasi (A)

menghasilkan kitosan dengan rendemen yang sangat rendah jika dibandingkan

dengan kitosan lainnya.

Kadar air kitosan hasil penelitian ini berkisar dari 3.12% hingga

8.75%. Nilai ini sesuai dengan temuan Kim (2004) dan memenuhi standar

mutu kitosan Protan Laboratorium yang mensyaratkan kadar air kurang dari

10%.

Hasil analisis keragaman (Lampiran 5) menunjukkan bahwa protokol

produksi pada pembuatan kitosan tidak berpengaruh nyata terhadap kadar air.

Dengan demikian, terdapat keseragaman kadar air kitosan yang dihasilkan.

Sifat dwikutub kitosan kemungkinan menentukan kecenderungannya untuk

mengikat air. Gugus karboksilat membuat kitosan berkutub negatif (Hardjito

2006), yang dapat menyebabkan kitosan memiliki afinitas tinggi terhadap air.

Selain itu, derajat deasetilasi (DD) mempengaruhi kapasitas serapan air

kitosan. Penyerapan air meningkat dengan meningkatnya derajat deasetilasi

akibat meningkatnya gugus hidroksil kitosan (Robert 1992 dan Chandit et al.

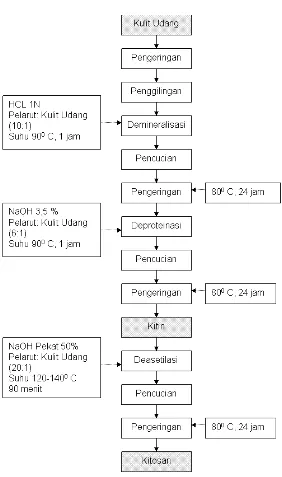

1998 dalam Odote 2005). Tetapi Gambar 6 yang merupakan tabulasi hasil

penelitian ini menunjukkan hal sebaliknya. Kemungkinan hal ini disebabkan

oleh derajat deasetilasi yang terlalu rendah untuk memberikan pengaruh

15

Gambar 6. Derajat deasetilasi dan kadar air kitosan dari beragam protokol

produksi.

Nilai derajat deasetilasi (DD) kitosan hasil penelitian ini berkisar dari

39.29% hingga 45.80%. Protokol produksi MAP memiliki nilai DD tertinggi

(45.80%), diikuti protokol APM, MPA, PMA, PAM, dan AMP

masing-masing sebesar 45.75%, 44.76%, 40.25%, 39.95%, dan 39.29%. Derajat

deasetilasi hasil penelitian ini jauh dibawah nilai minimum 70% seperti

disyaratkan oleh Protan Laboratorium. Wibowo (2006) juga menyatakan

bahwa kitosan adalah kitin dengan derajat deasetilasi minimum 55%-65%.

Derajat deasetilasi merupakan parameter mutu kitosan, dengan demikian

kitosan yang diperoleh dalam penelitian ini bermutu sangat rendah atau masih

mendekati kitin.

Derajat deasetilasi dipengaruhi oleh konsentrasi larutan NaOH dan

waktu reaksinya. Larutan NaOH yang dipergunakan dalam tahap deasetilasi

kitin berfungsi memutuskan ikatan antara gugus karboksil dan atom nitrogen

kitin (Angka dan Suhartono 2000). Demineralisasi dengan asam encer

(Hardjito 2006) nampaknya cenderung memberikan DD yang lebih tinggi

(Gambar 6). DD sangat bergantung pada suhu dan lama proses deasetilasi.

Derajat deasetilasi kitosan kepiting dan udang meningkat dengan

meningkatnya waktu dan suhu deasetilasi (Odote et al. 2005). Peneliti ini

menggunakan waktu deasetilasi 3 – 8 jam untuk memperoleh kitosan dengan

16

diperoleh dalam penelitian ini kemungkinan dapat ditingkatkan dengan

meningkatkan waktu deasetilasi. Selain itu, metode pengukuran juga

dilaporkan menentukan tinggi-rendahnya nilai DD (Khan et al. 2002 dalam

Kim 2004).

Protokol produksi kitosan berpengaruh nyata terhadap viskositas. Nilai

viskositas kitosan hasil penelitian ini berkisar dari 120 cps sampai dengan

17200 cps (Lampiran 1). Protan Laboratorium, menggolongkan viskositas

menjadi empat (4) kelompok, yaitu viskositas rendah (< 200 cps), viskositas

sedang (200-799 cps), viskositas tinggi (800-2000 cps), dan viskositas sangat

tinggi (> 2000 cps). Perlakuan PAM memiliki viskositas terendah yaitu 140

cps dan viskositas tertinggi diperoleh dengan perlakuan AMP, yaitu sebesar

17.180 cps. Pada protokol produksi PAM, tahap pertamanya adalah

deproteinasi kitosan dengan 3,5% NaOH dan diakhiri dengan tahap

demineralisasi. Beberapa hasil peneliti sebelumnya menunjukkan pengaruh

demineralisasi yang berbeda terhadap viskositas atau berat molekul kitosan.

Odote et al. (2005) mengemukakan bahwa demineralisasi dengan asam

mineral (HCl), terutama pada konsentrasi yang lebih tinggi, dapat menurunkan

viskositas. Tetapi Kim (2004) menyatakan bahwa penghilangan tahap

demineralisasi justru dapat menurunkan nilai viskositas kitosan.

Hasil penelitian ini (Tabel 1) menunjukkan kecenderungan

menurunnya viskositas kitosan dengan adanya perlakuan basa secara

berurutan (PA atau AP). Dari dua urutan ini, urutan PA memiliki pengaruh

lebih besar dalam menurunkan viskositas kitosan. Hal ini kemungkinan

disebabkan oleh efek pengembangan struktur kitin oleh NaOH encer pada

tahap deproteinasi. Struktur yang telah terkembang ini akan dengan mudah

terdegradasi oleh alkali pekat (50%) saat proses deasetilasi (A). Kitosan

memiliki struktur serupa selulosa, sehingga sangat rentan terhadap alkali

17

Tabel 1. Viskositas kitosan hasil beragam protokol proses produksi

4.2. Sifat Papan Isolasi

Sifat papan isolasi diuji mengikuti prosedur standar JIS A 5905 2003,

dan nilai rata-ratanya tertera di dalam Tabel 2. Hasil analisis statistik

menunjukkan bahwa protokol produksi kitosan hanya berpengaruh nyata

terhadap daya serap air papan isolasi.

Tabel 2. Hasil rata-rata pengujian sifat-sifat papan isolasi dari jerami padi

Protokol Produksi Viskositas (cps)

18

Kadar air rata-rata papan isolasi berkisar dari 6.96% hingga 7.80%

(Lampiran 3) dan memenuhi standar JIS A 5905 : 2003 untuk papan isolasi

kelas A yang mensyaratkan kadar air 5% -13%. Papan isolasi hasil penelitian

ini memiliki kerapatan rata-rata dari 0.30 gr/cm3 hingga 0.35 gr/cm3, sesuai

kerapatan target menurut standar JIS A 5905 : 2003 yaitu kurang dari 0.35

gr/cm3. Pengembangan tebal papan isolasi yang dibuat berkisar dari 16.22%

hingga 21.43%, sehingga tidak memenuhi standar JIS A 5905 : 2003 (10%).

JIS A 5905 : 2003 tidak memiliki persyaratan daya serap air, MOE, MOR, dan

koefisien absorbsi suara. Lampiran 3 menyajikan data tentang sifat-sifat

papan isolasi ini. Nilai konduktivitas panas yang ditemukan pada papan

isolasi penelitian ini berkisar dari 0.1095 W/m.K hingga 0.1266 W/m.K,

memenuhi persyaratan standar JIS A 5905: 2003 (0.0552 W/m.K).

Kemampuan kitosan membentuk gel yang stabil (Suptijah 2006)

menyebabkannya berfungsi sebagai perekat di dalam papan isolasi. Fungsinya

sebagai perekat diharapkan mampu meningkatkan sifat-sifat papan isolasi

melalui peningkatan potensi ikatan antar serat pulp sebagaimana fungsi dari

pati tapioka (Tsoumis 1991). Tetapi nilai DD yang sangat rendah diduga

menghambat fungsi kitosan sebagai perekat. Kegagalan peningkatan ikatan

antar serat oleh kitosan dimanifestasikan oleh tingginya kadar rongga yang

berakibat tertampungnya air secara berlebihan (Emilia 2001). Sifat kekuatan

yang rendah juga dapat menjadi indikasi rendahnya ikatan antar serat yang

merupakan faktor utama sifat kekuatan ini (Scott 1996 dalam Lertsutthiwong

BAB V

KESIMPULAN DAN SARAN

Semua protokol yang dipergunakan dalam penelitian ini menghasilkan

kadar air yang memenuhi standar Protan Laboratorium (kurang dari 10%). Tetapi

nilai DD yang dihasilkan jauh dibawah standar (minimum 70%).

Protokol produksi dan konsentrasi kitosan dalam penelitian ini hanya

berpengaruh terhadap daya serap air papan isolasi. Namun demikian kadar air,

kerapatan, dan konduktivitas panas yang dihasilkan memenuhi standar JIS A 5905

: 2003. Sifat-sifat lain seperti pengembangan tebal, daya serap air, modulus patah,

dan modulus elastisitas belum memenuhi standar JIS A 5905 : 2003.

Kemungkinan DD kitosan yang tinggi akan memperbaiki sifat perekatan

kitosan dalam papan isolasi. Untuk itu diperlukan penelitian lanjutan untuk

mencari kondisi demineralisasi, deproteinasi dan deasetilasi kitin yang dapat

DAFTAR PUSTAKA

Alamsyah R. 2001. Karakteristik dan Penerapan Khitin dan Khitosan. Jurnal

Teknologi Industri II (2) : 61-68.

Alamsyah R. 2006. Pengembangan Proses Produksi Kitosan Larut Air. Dalam :

Prosiding Seminar Nasional Kitin-Kitosan 2006 ; Bogor, 16 Maret

2006. Departemen Teknologi Hasil Perairan, Fakultas Perikanan dan

Ilmu Kelautan. IPB. Bogor.hlm 41-51.

Angka SL, Suhartono MT. 2000. Bioteknologi Hasil Laut. PKSPL - Institut

Pertanian Bogor.

Baskoro IBW. 1986. Pengaruh Antrakinon-Soda Terhadap Sifat-Sifat Pulp Ampas

Tebu dan Jerami. [skripsi]. Fakultas Kehutanan, IPB. Bogor.

Emilia T. 2001. Sifat-sifat Papan Insulasi dari Kertas Bekas dan Serat Batang

Pisang. [skripsi]. Fakultas Kehutanan, IPB. Bogor.

Hardjito L. 2006. Aplikasi Kitosan Sebagai Bahan Tambahan Makanan dan

Pengawet. Dalam : Prosiding Seminar Nasional Kitin-Kitosan 2006 ;

Bogor, 16 Maret 2006. Departemen Teknologi Hasil Perairan, Fakultas

Perikanan dan Ilmu Kelautan. IPB. Bogor. hlm 1-13.

Hiziroglu S, Bauchongkol P, Fueangvivat V, Soontonbura W, dan Jarusombuti S.

2007. Selected Properties of Medium Density Fiberboard (MDF) Panels

Made from Bamboo and Rice Straw. http://industry-news.asp. [11 Maret

2008].

Kim SOF. 2004. Physicochemical and Functional Properties of Crawfish

Chitosan as Affected by Different Processing Protocols. [thesis]. Seoul

National University.

Lertsutthiwong P, Chandrkrachang S, Stevens WF. 2000. The Effect of the

Utilization of Chitosan on Properties of Paper. Journal of Metals,

Materials. Vol. 10, No. 1 : 43-52.

Odote PMO, Struszczyk MH, Peter MG. 2005. Characterization of Chitosan from

Blowfly Larvae and Some Crustacean Species from Kenyan Marine

Waters Prepared Under Different Conditions. Western Indian Ocean J.

21

Rials TG, Wolcott MP.1997. Physical and Mechanical Properties of Agro-Based

Fibers. Dalam Rowell RM., Young RA, Rowell JK, (eds) Paper and

Composites from Agrobased Resources. CRC Press, Inc.Florida.

Rochima E. 2005. Aplikasi Kitin Deasetilasi Termostabil dari Bacillus

papandayan K29-14 asal Kawah Kamojang Jawa Barat pada

Pembuatan Kitosan. [tesis]. Sekolah Pascasarjana, IPB. Bogor.

Setyadi S. 2006. Pengembangan Produksi Kitin Secara Mikrobiologi. Dalam :

Prosiding Seminar Nasional Kitin-Kitosan ; Bogor 16 Maret 2006.

Departemen Teknologi Hasil Perairan, Fakultas Perikanan dan Ilmu

Kelautan. IPB. Bogor. hlm 33-40.

Sjostrom, E. 1993. Wood Chemistry : Fundamentals and Aplications 2nd ed.

Academic Press, Inc. London.

Suhartono MT. 1989. Enzim dan Bioteknologi. Pusat Antar Universitas

Bioteknologi, Institut Pertanian Bogor.

Summers MD. 2000. Fundamental Properties of Rice Straw in Comparisons with

Softwoods.faculty.engineering.ucdavis.edu/jenkins/projects/RiceStraw/R

iceStrawDocs/SummersESPM286FinalReport.pdf. [3 Januari 2009]

Suptijah P. 2006. Deskripsi Karakteristik Fungsional dan Aplikasi Kitin dan

Kitosan. Dalam : Prosiding Seminar Nasional Kitin-Kitosan 2006 ;

Bogor, 16 Maret 2006. Departemen Teknologi Hasil Perairan, Fakultas

Perikanan dan Ilmu Kelautan. IPB. Bogor. hlm 14-24.

Tsoumis G. 1991. Science and Technology of Wood. Van Nostrand Reinhold.

New York.

Wibowo S. 2006. Produksi Kitin Kitosan Secara Komersial. Dalam : Prosiding

Seminar Nasional Kitin-Kitosan 2006 ; Bogor, 16 Maret 2006.

Departemen Teknologi Hasil Perairan, Fakultas Perikanan dan Ilmu

23

Lampiran 1. Kadar air, derajat deasetilasi, viskositas, dan rendemen kitosan.

Sampel Ulangan Kadar Air (%)

Derajat Deasetilasi (%)

Viskositas (cps)

Rendemen (%)

A 1 6.68 44.76 320 16.30

2 3.12 240 18.05

B 1 6.34 45.81 480 16.34

2 6.25 600 18.42

C 1 8.75 39.94 160 14.98

2 7.83 120 14.33

D 1 5.60 40.25 760 20.77

2 5.11 960 31.88

E 1 5.62 45.75 360 11.85

2 6.73 320 14.68

F 1 5.14 39.29 17160 15.95

24

Lampiran 2. Kualitas Standar Kitosan menurut Protan Laboratories Inc.

Sumber : Protan Laboratories Inc.

Sifat Kitosan Nilai yang dikehendaki

Ukuran partikel butiran-bubuk

Kadar Air (%) < 10.0

Kadar Abu (%) > 2.0

Derajat Deasetilasi > 70.0

Viskositas

* rendah < 200

*sedang 200-799

* tinggi 800-2000

25

Lampiran 3. Hasil pengujian papan isolasi dari jerami padi.

26

Lampiran 4. Hasil FTIR kitosan.

FTIR Kitosan A (MPA)

A1655 = 0,4376, A3450 = 0,5956, DD = 44,76%

FTIR Kitosan B (MAP)

27

FTIR Kitosan C (PAM)

A1655 = 0,4082, A3450 = 0,5111, DD = 39,95%

FTIR Kitosan D (PMA)

28

FTIR Kitosan E (APM)

A1655 = 0,3844, A3450 = 0,5328, DD = 45,75%

FTIR Kitosan F (AMP)

29

Lampiran 5. Analisis keragaman kadar air kitosan.

ANOVA

KA

Sum of

Squares df Mean Square F Sig.

Between Groups 13.605 5 2.721 1.558 .301

Within Groups 10.477 6 1.746

30

Lampiran 6. Analisis keragaman viskositas kitosan

ANOVA

31

Lampiran 7. Analisis keragaman kadar air papan isolasi

32

Lampiran 8. Analisis keragaman kerapatan papan isolasi

33

Lampiran 9. Analisis keragaman pengembangan tebal papan isolasi

34

Lampiran 10. Analisis keragaman dan uji lanjut Duncan daya serap air papan

isolasi.

Intercept 568633.630 1 568633.630 1591.202 .000

Protokol 7266.137 2 3633.068 10.166 .005

Means for groups in homogeneous subsets are displayed. Based on Type III Sum of Squares

35

Lampiran 11. Analisis keragaman MOE papan isolasi

36

Lampiran 12. Analisis keragaman MOR papan isolasi

37

Lampiran 13. Analisis keragaman konduktivitas panas papan isolasi

38

Lampiran 14. Analisis keragaman koefisien absorpsi suara papan isolasi