PRA RANCANGAN PABRIK

PEMBUATAN POLIBISFENOL-A KARBONAT DARI

BISFENOL-A DAN FOSGEN DENGAN KATALIS PIRIDIN

DENGAN KAPASITAS PRODUKSI 30.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh

RINALDRY SIRAIT

NIM : 080405036

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN PRA RANCANGAN PABRIK

PEMBUATAN POLIBISFENOL-A KARBONAT

DARI BISFENOL-A DAN FOSGEN DENGAN KATALIS PIRIDIN DENGAN KAPASITAS PRODUKSI 30.000 TON/TAHUN

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

RINALDRY SIRAIT NIM : 080405036

Telah Diperiksa/Disetujui

Dosen Pembimbing I Dosen Pembimbing II

Ir. Bambang Trisakti, MT M. Hendra S. Ginting, ST, MT

NIP. 19660925 199103 1 003 NIP. 19700919 199003 1 001

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Ir. Bambang Trisakti, MT Dr. Ir. Taslim, M.Si Ir. Syahrul Fauzi Siregar, MT

NIP. 19660925 199103 1 003 NIP. 19650101 199003 1 002 NIP.19530525 198503 1 001

Mengetahui,

Koordinator Tugas Akhir

Ir. Renita Manurung, MT

NIP. 19681214 199702 2 002

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

I N T I S A R I

Salah satu sektor industri yang berkembang cukup pesat saat ini yaitu industri polimer yang memproduksi polibisfenol-a karbonat atau yang lebih sering disebut sebagai polikarbonat saja. Akan tetapi, hingga saat ini Indonesia masih mengandalkan produk impor untuk mencukupi kebutuhan domestik dalam konsumsi polikarbonat tersebut. Hal ini dikarenakan sampai sekarang hanya ada satu pabrik polikarbonat di dalam negeri yaitu PT Sugison Senada yang berkapasitas 13.000 ton per tahun.

Dengan minimnya produksi polikarbonat domestik mengakibatkan berbagai aplikasi produk turunan polikarbonat diimpor dari Asia Timur seperti Cina dan Jepang dengan harga beli yang masih tergolong mahal. Dan mengingat di Indonesia telah ada pabrik yang memproduksi bahan baku untuk pembuatan polikarbonat ini sehingga hal ini mendorong untuk dibuatnya suatu pra rancangan pabrik pembuatan polikarbonat dengan tujuan mencukupi kebutuhan polikarbonat dalam negeri.

Polikarbonat diproduksi 30.000 ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di daerah Kawasan Industri Medan, Medan Labuhan Sumatera Utara dengan luas areal 12.603 m2, tenaga kerja yang dibutuhkan berjumlah 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik Pembuatan Polikarbonat ini adalah sebagai berikut :

Total Modal Investasi : Rp. 949.680.377.739,- Total Biaya Produksi : Rp. 2.676.019.176.921,- Hasil Penjualan : Rp. 2.940.287.815.966,- Laba Bersih : Rp. 184.118.107.095,-

Profit Margin (PM) : 8,94 %

Break Even Point (BEP) : 40,70 %

Return on Investment (ROI) : 19,38 %

Pay Out Time (POT) : 5,16 tahun

Return on Network (RON) : 32,31 %

Internal Rate of Return (IRR) : 24,18

KATA PENGANTAR

Segala puji syukur hanyalah milik Tuhan Yang Maha Kuasa yang atas rahmat

dan bimbingan-Nya, setiap hari menjadi anugerah terindah dalam hidup ini.

Demikianlah juga atas rahmat-σya tugas akhir dengan judul “ υra Rancangan Pabrik Pembuatan Polibisfenol-a Karbonat dari Bisfenol-a dan Fosgen dengan Katalis υiridin dengan Kapasitas υroduksi 30.000 ton/tahun” dapat terselesaikan dengan baik.

Tugas akhir ini disusun untuk melengkapi tugas-tugas dan merupakan salah

satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

Rasa terima kasih dan hormat penulis ucapkan kepada kedua orang tua

penulis, P. Sirait dan L. Manurung yang selalu mendukung penulis dalam

melaksanakan studi dan dalam proses pengerjaan tugas akhir ini.

Rasa terima kasih penulis juga kepada kedua dosen pembimbing penulis,

Bapak Ir. Bambang Trisakti, MT dan Bapak M. Hendra S. Ginting, ST, MT yang

senantiasa membimbing penulis dalam mengerjakan tugas akhir ini.

Selain itu, penulis juga mengucapkan terima kasih kepada :

1. Bapak Dr. Eng. Ir. Irvan, M.Si, Ketua Departemen Teknik Kimia, Fakultas

Teknik Universitas Sumatera Utara.

2. Ibu Dr. Ir. Fatimah, MT, Sekretaris Departemen Teknik Kimia, Fakultas Teknik,

Universitas Sumatera Utara.

3. Ibu Ir. Renita Manurung, MT, Koordinator Tugas Akhir, Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak Dr. Ir. Taslim, M.Si sebagai dosen penguji I, dan Bapak Ir. Syahrul Fauzi

Siregar, MT sebagai dosen penguji II, atas kritik dan saran yang sangat baik

untuk perbaikan Tugas Akhir ini.

5. Bapak dan Ibu dosen Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara.

6. Ibu Dr. Ir. Iriany M.Si sebagai Dosen Pembimbing saat Penelitian, Kepala

Laboratorium Operasi Teknik Kimia, dan juga atas saran yang sangat membantu

7. Pak Sutiono, Pak Darsono, Kak Sri, Bu Deli, dan semua pegawai Departemen

Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

8. Loisa Lorensia Sinaga atas kerjasamanya yang sangat baik dalam penulisan tugas

akhir ini.

9. Kakaku Rini Elsinar Efliade Sirait, S.Pd, dan Adik-adikku Ady Ansyari Sirait,

dan Agungg Prayitno Sirait.

10.Lae ku Eric Wirtanto atas bantuan dan dukungannya, Agavi, Erika, Edward,

Kartini, Tagora, Rudi, Melisa, Melvha, Satriyani, Hendry, Irza, Martha, Nanta,

Kris, Bella, Frendis, Lilies, Dewi, Sri, Eka dan semua teman-teman stambuk

2008 atas bantuan dan semangatnya.

11.Kak Cory, Kak Rina dan semua abang / kakak kandung angkatan 2005 atas

dukungannya.

12.Asisten-asisten Laboratorium Operasi Teknik Kimia, Kak Voni, Bg Frejer, Bg

Suden, Mamet, Dewi, Edu, Toni, Andy, Amran.

13.Elmer, Weni, Vero, Sulastri, Elisabeth, Torasman, Martin, Arya, Dedi, Pontius,

Claudya, Christianto, Fitri, Nora, Heni, Raja, dan semua junior di Teknik Kimia

USU.

14.Guru-guru ku di SD N. 173655 Lumban Rang, SMP N. 1 Lumbanjulu, dan di

SMA St. Thomas 3 Medan.

Semoga Tugas Akhir ini dapat bermanfaat bagi setiap pembacanya dan membawa

perkembangan ilmu pengetahuan teknik kimia ke depannya. Saya menyadari masih

terdapat kekurangan dalam Tugas Akhir ini, segala kritik dan saran yang bersifat

membangun saya terima dengan lapang dada untuk perbaikan selanjutnya. Terima

kasih.

Medan, 2012

Penulis,

Rinaldry Sirait

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR LAMPIRAN ... xiii BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-5

1.3 Tujuan Pra Rancangan ... I-6

1.4 Manfaat Pra Rancangan ... I-6

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Tinjauan Umum Polimer ... II-1

2.2 Proses Polimerisasi Secara Umum ... II-1

2.2.1 Polimerisasi Kondensasi (Step Polymerization) ... II-3

2.2.2 Polimerisasi Adisi (Chain Polymerization) ... II-4

2.3 Polibisfenol-a Karbonat ... II-12

2.4 Sifat-Sifat Bahan Baku dan Produk ... II-17

2.4.1 Sifat-Sifat Bahan Baku ... II-17

2.4.2 Sifat-Sifat Produk ... II-18

2.5 Teknologi Proses Polimerisasi Bisfenol-a dan Fosgen

Menjadi Polikarbonat ... II-20

2.5.1 Macam-Macam Proses Pembuatan Polibisfenol-a

Karbonat ... II-17

2.5.2 Perbandingan Proses Pembuatan Polibisfenol-a Karbonat ... II-17

2.6 Deskripsi Proses Pembuatan Polibisfenol-a Karbonat ... II-20

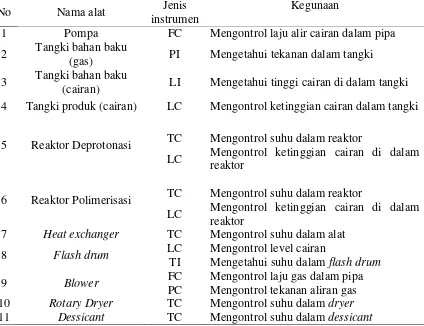

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan dan Kesehatan Kerja ... VI-7

6.3 Keselamatan Kerja pada Pabrik Pembuatan Polibisfenol-a

Karbonat ... VI-8

6.3.1 Pencegahan terhadap Kebakaran dan Peledakan ... VI-8

6.3.2 Peralatan Perlindungan Diri ... VI-9

6.3.3 Keselamatan Kerja terhadap Listrik ... VI-10

6.3.4 Pencegahan terhadap Gangguan Kesehatan ... VI-10

6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-10

6.4 Lembar Data Keselamatan Bahan ... VI-7

6.4.1 Bisfenol-a ... VI-8

6.4.2 NaOH ... VI-8

6.4.3 Garam Bisfenol ... VI-8

6.4.4 Fosgen ... VI-8

6.4.5 Metilen Klorida ... VI-8

6.4.6 Piridin ... VI-8

6.4.7 Polibisfenol-a Karbonat ... VI-8

6.4.8 NaCl ... VI-8

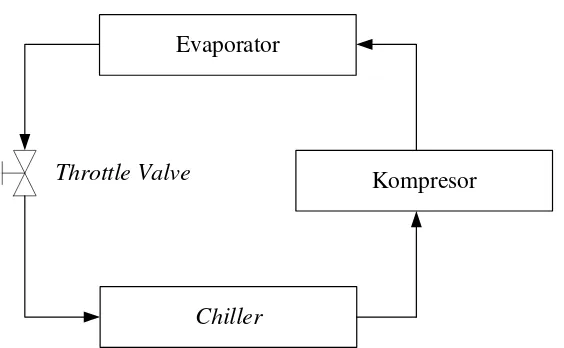

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-1

7.3 Kebutuhan Air Pendingin ... VII-1

7.4 Kebutuhan Bahan Kimia ... VII-1

7.5 Kebutuhan Listrik ... VII-1

7.6 Kebutuhan Bahan Bakar ... VII-1

7.7 Kebutuhan Udara Panas ... VII-1

7.8 Unit Pengolahan Limbah Gas ... VII-10

7.9 Unit Pengolahan Limbah Cair ... VII-10

7.10 Spesifikasi Peralatan Utilitas ... VII-19

7.11 Spesifikasi Peralatan Pengolahan Limbah Cair ... VII-19

7.13 Spesifikasi Peralatan Unit Pembangkit Udara Panas ... VII-19

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

8.3 Perincian Luas Tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN... IX-1

9.1 Pengertian Organisasi dan Manajemen ... IX-1

9.2 Bentuk Struktur Organisasi ... IX-4

9.2.1 Bentuk Organisasi Garis ... IX-6

9.2.2 Bentuk Organisasi Fungsionil ... IX-6

9.2.3 Bentuk Organisasi Garis dan Staf ... IX-6

9.2.4 Bentuk Organisasi Fungsionil dan Staf ... IX-6

9.3 Bentuk Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-9

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-9

9.4.2 Dewan Komisaris ... IX-9

9.4.3 Direktur ... IX-9

9.4.4 Staf Ahli ... IX-10

9.4.5 Sekretaris ... IX-10

9.4.6 Manager Produksi ... IX-10

9.4.7 Manager Teknik ... IX-10

9.4.8 Manager Umum dan Keuangan ... IX-11

9.4.9 Manager Pembelian dan Pemasaran ... IX-7

9.5 Tenaga Kerja dan Jam Kerja ... IX-8

9.5.1 Jumlah dan Tingkat Pendidikan Tenaga Kerja ... IX-6

9.5.2 Sistem Penggajian ... IX-6

9.5.3 Pengaturan Jam Kerja ... IX-6

9.6 Tata Tertib ... IX-10

9.7 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-14

BAB X ANALISIS EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.1.2 Modal Kerja / Working Capital (WC) ... X-3

10.1.3 Biaya Tetap (Fixed Cost) ... X-4

10.1.4 Biaya Variabel (Variabel Cost) ... X-5

10.2 Total Penjualan (Total Sales) ... X-5

10.3 Bonus Perusahaan ... X-5

10.4 Perkiraan Rugi/Laba Usaha ... X-5

10.5 Analisa Aspek Ekonomi ... X-6

10.5.1 Profit Margin (PM) ... X-6

10.5.2 Break Even Point (BEP) ... X-6

10.5.3 Return on Investment (ROI) ... X-7

10.5.4 Pay Out Time (POT) ... X-7

10.5.5 Return on Network (RON) ... X-8

10.5.6 Internal Rate of Return (IRR) ... X-8

BAB XI KESIMPULAN DAN SARAN ... XI-1

11.1 Kesimpulan ... XI-1

11.2 SARAN ... XI-1

DAFTAR GAMBAR

Gambar 2.1 Tahap Pembentukan Polikarbonat BPA melalui Sintesis

Interfacial ... II-20

Gambar 2.2 Sintetis Melt BPAPC secara Umum ... II-20

Gambar 8.1 Tata Letak Pabrik Pembuatan LLDPE dengan skala 1:1100 ... VIII-6

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik

Pembuatan Polibisfenol-a Karbonat ... IX-6

Gambar LC.1 Dekanter Graviti I ... LC-2

Gambar LC.2 Dekanter Graviti II ... LC-57

DAFTAR TABEL

Tabel 1.1 Data Impor Polibisfenol-a Karbonat Indonesia Tahun 2007-2011 .... I-2

Tabel 2.1 Perbedaan Antara Mekanisme Polimerisasi Kondensasi

Dengan Polimerisasi Adisi ... II-5

Tabel 2.2 Contoh Polimer Alam ... II-9

Tabel 2.3 Contoh Polimer Sintetik ... II-10

Tabel 2.4 Perbandingan Proses Pembuatan Polibisfenol-a Karbonat ... II-15

Tabel 3.1 Neraca Massa Reaktor Deprotonasi (R-101) ... III-1

Tabel 3.2 Neraca Massa Mixing Point I (M-101) ... III-1

Tabel 3.3 Neraca Massa Mixing Point II (M-102) ... III-1

Tabel 3.4 Neraca Massa Mixing Point III (M-103) ... III-1

Tabel 3.5 Neraca Massa Reaktor Polimerisasi (R-102) ... III-2

Tabel 3.6 Neraca Massa Dekanter I (FL-101)... III-2

Tabel 3.7 Neraca Massa Splitter (SP-101) ... III-3

Tabel 3.8 Neraca Massa Dekanter II (FL-102) ... III-3

Tabel 3.9 Neraca Massa Washer (W-101) ... III-4

Tabel 3.10 Neraca Massa Flash Drum (S-101) ... III-4

Tabel 3.11 Neraca Massa Dessicant (DS-101) ... III-4

Tabel 3.12 Neraca Massa Evaporator I (FE-101) ... III-5

Tabel 3.13 Neraca Massa Evaporator II (FE-102) ... III-1

Tabel 3.14 Neraca Massa Evaporator III (FE-103) ... III-1

Tabel 3.15 Neraca Massa Rotary Dryer (DD-101) ... III-1

Tabel 4.1 Neraca Panas R-101 ... IV-1

Tabel 4.2 Neraca Panas E-101 ... IV-1

Tabel 4.3 Neraca Panas R-102 ... IV-1

Tabel 4.4 Neraca Panas W-101 ... IV-2

Tabel 4.5 Neraca Panas E-104 ... IV-2

Tabel 4.6 Neraca Panas E-103 ... IV-2

Tabel 4.7 Neraca Panas E-102 ... IV-2

Tabel 4.8 Neraca Panas FE-101 ... IV-3

Tabel 4.10 Neraca Panas FE-103 ... IV-3

Tabel 4.11 Neraca Panas E-105 ... IV-3

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan

Pabrik Pembuatan Polibisfenol-a Karbonat ... VI-3

Tabel 6.2 Jumlah Peralatan Pencegah Kebakaran ... VI-3

Tabel 6.3 Jumlah Peralatan Perlindungan ... VI-3

Tabel 7.1 Kebutuhan Uap (Steam) ... VII-1

Tabel 7.2 Kebutuhan Air Pendingin Pabrik ... VII-2

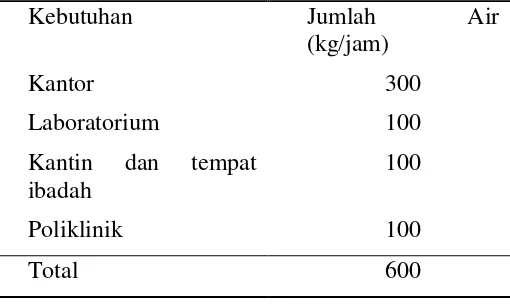

Tabel 7.3 Pemakaian Air Untuk Kebutuhan Domestik ... VII-3

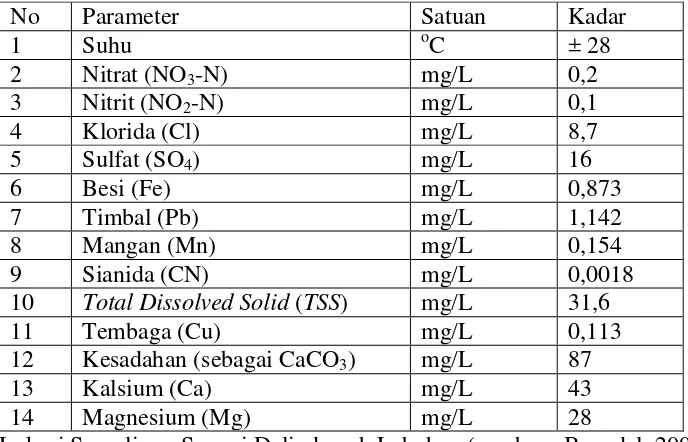

Tabel 7.4 Kualitas Air Sungai Deli, Daerah Kawasan Industri Medan ... VII-4

Tabel 7.5 Kebutuhan Listrik di Proses Produksi ... VII-4

Tabel 7.6 Kebutuhan Listrik di Unit Pembangkit Udara Panas ... VII-4

Tabel 7.7 Kebutuhan Listrik di Unit Utilitas... VII-4

Tabel 7.8 Kebutuhan Listrik di Unit Pengolahan Limbah Gas ... VII-4

Tabel 7.9 Kebutuhan Listrik di Unit Pengolahan Limbah Cair ... VII-4

Tabel 7.10 Kebutuhan Udara Panas Pabrik ... VII-4

Tabel 8.1 Perincian Luas Tanah ... VIII-5

Tabel 9.2. Informasi Acuan Untuk Memilih PT, CV, atau FIRMA ... IX-10

Tabel 9.2. Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya ... IX-10

Tabel 9.3 Perincian Gaji Karyawan ... IX-11

Tabel 9.4 Pembagian Kerja Shift Tiap Regu ... IX-11

Tabel LA.1 Data Trial Temperatur dan Komposisi Flash Drum (S-101) ... LA-5

Tabel LB.1 Nilai Konstanta a, b, c, d dan e untuk Perhitungan Cp Cairan ... LB-1

Tabel LB.2 Nilai Konstanta a, b, c, d dan e untuk Perhitungan Cp Gas ... LB-2

Tabel LB.3 Konstribusi Unsur dan Gugus untuk Estimasi Cp ... LB-2

Tabel LB.4 Konstribusi Gugus Kapasitas Panas Cairan ... LB-3

Tabel LB.5 Data Panas Laten Air ... LB-4

Tabel LB.6 Data Panas Pembentukan Standar ... LB-4

Tabel LB.7 Entalpi Rotary Dryer (kJ/kg) ... LB-5

Tabel LC.1 Komposisi Bahan Masuk ke Reaktor Deprotonasi (R-101) ... LC-29

Tabel LC.2 Komposisi Bahan Keluar ke Reaktor Deprotonasi (R-101) ... LC-33

Tabel LC.4 Komposisi bahan masuk ke Reaktor Polimerisasi (R-102)... LC-38

Tabel LC.5 Viskositas bahan Reaktor Polimerisasi (R-102) ... LC-38

Tabel LC.6 Viskositas Bahan Keluar Reaktor Polimerisasi (R-102) ... LC38

Tabel LC.7 Data Perhitungan Densitas Campuran ... LC-39

Tabel LC.8 Data Perhitungan Densitas Larutan Bawah... LC-42

Tabel LC.9 Data Perhitungan Densitas Larutan Atas ... LC-47

Tabel LC.10 Data Perhitungan Viskositas Campuran... LC-55

Tabel LC.11 Data Perhitungan Densitas Campuran ... LC-55

Tabel LC.12 Data Perhitungan Densitas Larutan Bawah... LC-58

Tabel LC.13 Data Perhitungan Densitas Larutan Atas ... LC-61

Tabel LC.14 Data Perhitungan Viskositas Campuran... LC-70

Tabel LC.15 Data Pada Washer (W-101) ... LC-75

Tabel LC.16 Viskositas Bahan Keluar Washer (W-101) ... LC-75

Tabel LC.17 Komposisi bahan masuk ke Flash Drum (S-101) ... LC-77

Tabel LC.18 Viskositas Bahan Keluar Flash Drum (S-101) ... LC-78

Tabel LC.19 Viskositas Bahan Keluar Evaporator III (FE-103)... LC-82

Tabel LE.1 Estimasi Perincian Harga Bangunan ... LE-1

Tabel LE.2 Estimasi Harga Peralatan Proses - non-Impor ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses - Terangkai ... LE-5

Tabel LE.4 Estimasi Harga Peralatan Utilitas - non-Impor ... LE-6

Tabel LE.5 Estimasi Harga Peralatan Utilitas - Terangkai ... LE-6

Tabel LE.6 Estimasi Harga Peralatan Pembangkit Udara Panas - non-Impor .. LE-7

Tabel LE.7 Estimasi Harga Peralatan Pengolahan Limbah Gas – non-Impor LE-10 Tabel LE.8 Estimasi Harga Peralatan Pengolahan Limbah Gas - Terangkai . LE-14

Tabel LE.9 Harga Peralatan Pengolahan Limbah Cair – non-Impor ... LE-16 Tabel LE.10 Estimasi Harga Peralatan Pengolahan Limbah Cair - Terangkai . LE-17

Tabel LE.11 Harga Indeks Marshall dan Swift ... LE-19

Tabel LE.12 Estimasi Harga Peralatan Proses - Impor ... LE-19

Tabel LE.13 Estimasi Harga Peralatan Utilitas - Impor ... LE-19

Tabel LE.14 Estimasi Harga Peralatan Unit Pembangkit

Udara Panas - Impor... LE-19

Tabel LE.16 Estimasi Harga Pembangkit Listrik - Impor ... LE-19

Tabel LE.17 Rangkuman Total Harga Peralatan dan Jumlah Peralatan ... LE-19

Tabel LE.18 Biaya Sarana Transportasi ... LE-19

Tabel LE.19 Perincian Gaji Karyawan ... LE-19

Tabel LE.20 Perincian Biaya Kas ... LE-19

Tabel LE.21 Perincian Modal Kerja ... LE-19

Tabel LE.22 Aturan depresiasi sesuai UU Republik Indonesia

No. 17 Tahun 2000 ... LE-19

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA ENERGI ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS .... LD-1

I N T I S A R I

Salah satu sektor industri yang berkembang cukup pesat saat ini yaitu industri polimer yang memproduksi polibisfenol-a karbonat atau yang lebih sering disebut sebagai polikarbonat saja. Akan tetapi, hingga saat ini Indonesia masih mengandalkan produk impor untuk mencukupi kebutuhan domestik dalam konsumsi polikarbonat tersebut. Hal ini dikarenakan sampai sekarang hanya ada satu pabrik polikarbonat di dalam negeri yaitu PT Sugison Senada yang berkapasitas 13.000 ton per tahun.

Dengan minimnya produksi polikarbonat domestik mengakibatkan berbagai aplikasi produk turunan polikarbonat diimpor dari Asia Timur seperti Cina dan Jepang dengan harga beli yang masih tergolong mahal. Dan mengingat di Indonesia telah ada pabrik yang memproduksi bahan baku untuk pembuatan polikarbonat ini sehingga hal ini mendorong untuk dibuatnya suatu pra rancangan pabrik pembuatan polikarbonat dengan tujuan mencukupi kebutuhan polikarbonat dalam negeri.

Polikarbonat diproduksi 30.000 ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di daerah Kawasan Industri Medan, Medan Labuhan Sumatera Utara dengan luas areal 12.603 m2, tenaga kerja yang dibutuhkan berjumlah 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik Pembuatan Polikarbonat ini adalah sebagai berikut :

Total Modal Investasi : Rp. 949.680.377.739,- Total Biaya Produksi : Rp. 2.676.019.176.921,- Hasil Penjualan : Rp. 2.940.287.815.966,- Laba Bersih : Rp. 184.118.107.095,-

Profit Margin (PM) : 8,94 %

Break Even Point (BEP) : 40,70 %

Return on Investment (ROI) : 19,38 %

Pay Out Time (POT) : 5,16 tahun

Return on Network (RON) : 32,31 %

Internal Rate of Return (IRR) : 24,18

BAB I

PENDAHULUAN

1.1 Latar Belakang

Salah satu produk plastik (polimer) yang sangat banyak digunakan dalam

kehidupan manusia sehari-hari pada saat ini dalam berbagai bentuk dan ukuran

adalah polikarbonat (polycarbonate). Polikarbonat disebut demikian karena plastik

ini terdiri dari polimer dengan gugus karbonat (-O-(C=O)-O-) dalam rantai molekuler

yang panjang. Tipe polikarbonat yang paling umum adalah bisfenol-a (BPA) yang

disebut polibisfenol-a karbonat dan sering kali jenis ini hanya disebut polikarbonat

(Rimbualan, 2010).

Keunggulan polikarbonat ini adalah merupakan polimer yang jernih, ringan,

kuat dan tahan terhadap benturan, transmisi cahaya sangat bagus, stabil dalam suhu,

tidak berubah bentuk ketika diberi beban, tidak tembus air, insulasi listrik sangat

bagus, fleksibel, tahan lama, dan dapat didaur ulang (Sari, 2008).

Polikarbonat merupakan polimer resin yang sangat penting penggunaannya

dalam kehidupan sehari-hari. Polikarbonat telah tersedia secara komersial sejak

1960-an dan aplikasinya juga berkembang hingga sekarang. Polikarbonat

menawarkan kombinasi yang tidak biasa dalam hal kekuatan, kepadatan, dan

ketangguhan sehingga dapat mencegah kegagalan material yang potensial. Polimer

ini memiliki sifat seperti gelas, yaitu transparan, dan bisa digunakan dalam

perlakuan-perlakuan klinis dan diagnosa yang membutuhkan pengamatan jaringan,

darah, dan fluida-fluida lainnya yang jelas. Polikarbonat ini juga digunakan untuk

kemasan air minum dalam kemasan (AMDK) (Legrand dan John, 2000 ; Sandra,

2011).

Polikarbonat paling banyak diterapkan pada pengkacaan karena memiliki

beberapa keunggulan tersendiri, terutama karena polikarbonat sudah memiliki modal

utama yaitu tembus pandang. Kegunaan polikarbonat pada bidang lain seperti :

1. Perabotan dapur, karena tidak mudah pecah dan memenuhi standar FDA

(Food & Drug Administration) seperti peralatan makan, blender, galon air.

2. Elektrikal dan elektronik, karena sangat baik dalam hal insulasi elektrik dan

3. Kendaraan, seperti untuk jendela mobil, lampu moobil, dan kaca helm.

4. Arsitektur, karena transmisi cahaya yang bagus dan ringan.

5. Alat-alat kesehatan.

(Sari, 2008).

Polikarbonat dapat diproses dengan peralatan cetakan dengan injeksi biasa dan

dapat dibentuk menjadi film, lembaran, atau tubular tebal maupun tipis. Lembaran

dan film polikarbonat sangat mudah dibentuk dengan pengolahan termal dan

mekanik menjadi berbagai bentuk yang kompleks (Othmer, 2004).

Pasar global polikarbonat adalah pasar yang menunjukkan perkembangan

sesuai dengan ketersediaan bahan baku yang kontinu dan berkualitas baik. Pasar

polikarbonat ini dapat dibagi menjadi beberapa bagian tergantung grade polikarbonat

yang dihasilkan. Untuk tujuan penggunaan secara umum, harga polikarbonat berada

pada $1.90 per lb. Harga ini diperkirakan akan terus meningkat hingga mencapai $ 5

per lb pada akhir tahun 2011 (Chemical Market Associates, 2011).

Bahan baku untuk pembuatan polikarbonat ini adalah fosgen dan bisfenol-a.

kedua bahan baku ini telah diproduksi di dalam negeri. Fosgen sebagai reaktan

berbentuk gas telah diproduksi sebagai hasil samping industri petrokimia. Bisfenol-a

diproduksi oleh PT Magicleafs yang diprioritaskan sebagai antioksidan dalam

plastizier dan inhibitor dalam pembuatan polivinil klorida (PVC) (Kertajay, 2011).

Polikarbonat ini masih sedikit diproduksi di Indonesia. Pabrik yang

memproduksinya adalah PT. Sugison Senada yang berkapasitas 13.000 ton/tahun

(PT. Sugison Senada, 2009).

Untuk mencukupi kebutuhan dalam negeri yang cukup besar akan polikarbonat

ini maka Pemerintah Indonesia mengimpornya dari Cina dan Jepang dengan harga

yang cukup mahal (Sandra, 2011).

Tabel 1.1 berikut menunjukkan data impor polibisfenol-a karbonat yang

Tabel 1.1 Data Impor Polibisfenol-a Karbonat Indonesia Tahun 2007-2011

Tahun Impor (ton)

2007 19.818,904

2008 30.119,126

2009 29.029,993

2010 38.668,752

2011 34.123,839

Sumber : (Badan Pusat Statistik, 2007-2011)

Dari Tabel 1.1 di atas dapat dilihat bahwa impor polikarbonat cukup fluktuatif tiap

tahunnya dan pada 2 tahun terakhir meningkat di atas 30.000 ton per tahun. Hal ini

tentu akan mengganggu kestabilan keuangan negara untuk tahun kedepan jika

pemerintah masih tetap mengimpor polikarbonat yang menurut pasar global

(Chemical Market Associates, 2011), akan terus mengalami kenaikan harga.

Salah satu alternatif yang dapat dilaksanakan adalah dengan menambah

jumlah pabrik polikarbonat di dalam negeri dengan mengubah arah pemakaian bahan

fosgen dan bisfenol-a dari inhibitor dalam pembuatan PVC, dan juga karena semakin

menigkatnya produksi bahan kimia tersebut menjadi bahan baku untuk untuk proses

produksi polikarbonat sehingga diharapkan akan memenuhi kebutuhan dalam

negeri.

1.2 Perumusan Masalah

Mengingat kebutuhan dalam negeri Indonesia akan polikarbonat yang cukup

tinggi, dimana senyawa fosgen dan bisfenol-a masih belum termanfaatkan secara

maksimal, mendorong untuk dibuatnya suatu pra rancangan pabrik pembuatan

polibisfenol-a karbonat dari bisfenol-a dan fosgen.

1.3 Tujuan Perancangan

Secara umum, tujuan pra rancangan pabrik pembuatan polibisfenol-a

karbonat dari bisfenol-a dan fosgen ini adalah untuk menerapkan disiplin ilmu teknik

kimia khususnya di bidang perancangan, proses, dan operasi teknik kimia sehingga

Secara khusus, tujuan pra rancangan pabrik polibisfenol-a karbonat dari

bisfenol-a dan fosgen adalah sebagai gambaran untuk tahap rancangan yang lebih

detail pendirian pabrik polibisfenol-a karbonat sehingga akan mencukupi kebutuhan

dalam negeri.

1.4 Manfaat Perancangan

Manfaat pra rancangan pabrik polibisfenol-a karbonat dari bisfenol-a dan

fosgen adalah memberikan gambaran kelayakan (feasibility) dari segi rancangan dan

ekonomi pabrik ini untuk dikembangkan di Indonesia yang nantinya gambaran

tersebut dapat menjadi patokan untuk pengambilan keputusan terhadap pendirian

pabrik tersebut. Pembuatan polibisfenol-a karbonat diharapkan memenuhi kebutuhan

dalam negeri Indonesia di masa yang akan datang.

Manfaat lain yang ingin dicapai adalah terbukanya lapangan kerja dan

meningkatkan produksi dalam negeri yang pada akhirnya akan meningkatkan

BAB II

TINJAUAN PUSTAKA

2.1 Pendahuluan

Bahan polimer, disadari atau tidak, telah digunakan oleh manusia dalam

kehidupan sehari-hari. Mulai dari pakaian, perlengkapan rumah tangga, peralatan

rumah sakit, alat transportasi, TV, computer, sampai kepada telepon seluler.

Sementara itu, penggunaan bahan polimer sebagai pengganti bahan metal dan

keramik sangat berkembang dengan pesat dewasa ini dengan berbagai alasan seperti :

ringan, tahan terhadap korosi, mudah dibentuk, dan sangat penting lagi murah dari

segi produksi maupun harga. Hal inilah yang menyebabkan industri-industri selalu

berlomba dalam menciptakan bahan-bahan teknik yang berbasiskan polimer dengan

perkembangan teknologi yang maju. Di Indonesia sendiri, modifikasi ataupun

peralihan penggunaan bahan metal kepada bahan polimer sangat diharapkan

mengingat Indonesia kaya akan bahan polimer terutama yang alami seperti karet,

serat, kulit, dan sebagainya (Halimahtuddahliana, 2008).

2.2 Tinjauan Umum Polimer

Polimer berasal dari bahasa Yunani yaitu dari kata poly (banyak) dan meros

(bagian-bagian). Polimer merupakan bahan kimia yang sangat penting dalam

kehidupan manusia.

Polimer merupakan molekul besar yang dibangun oleh pengulangan kesatuan

kimia yang kecil dan sederhana. Unit yang berulang dari suatu polimer biasanya

berasal dari monomer yang sama, namun tidak menutup kemungkinan polimer

terbentuk dari dua jenis monomer atau lebih.

Polimer didefenisikan sebagai senyawa berbobot molekul besar yang

terbentuk dari penggabungan berulang secara kovalen (polimerisasi) molekul

sederhana (monomer). Jumlah satuan struktur berulang dalam rantai polimer (n)

(bobot molekul > 104) disebut polimer tinggi, sedang polimer dengan bobot molekul rendah (<104) disebut oligomer.

Salah satu karakteristik bahan polimer dibandingkan dengan senyawa bobot

molekul rendah adalah bahwa polimer terdiri dari molekul-molekul dengan panjang

rantai atau derajat polimerisasi yang terdistribusi. Dengan kata lain, bahan polimer

terdiri dari bahan campuran molekul sejenis, tetapi dengan bobot molekul yang

berbeda-beda, dan karena itu disebut molekul polidispers (Wirjosentono, 1994).

2.2.1 Karakteristik Polimer

Polimer memiliki beberapa karakteristik untuk menggambarkan sifat fisik

dan sifat kimianya. Sifat-sifat tersebut akan mempengaruhi aplikasi penggunaan

polimer tersebut. Karakteristik polimer antara lain :

1. Crystallinity (kristalinitas)

Struktur polimer yang tidak tersusun secara teratur umumnya memiliki warna

transparan. Karakteristik ini membuat polimer dapat digunakan untuk

berbagai aplikasi seperti pembungkus makanan, kontak lensa dan sebagainya.

Semakin tinggi derajat kristalisasinya, semakin sedikit cahaya yang dapat

melewati polimer tersebut.

2. Thermosetting dan Thermoplastic (Daya tahan terhadap panas)

Berdasarkan ketahanannya terhadap panas, polimer dibedakan menjadi

polimer thermoplastic dan thermosetting. Polimer thermoplastic dapat

melunak bila dipanaskan, sehingga jenis polimer ini dapat dibentuk ulang.

Sedangkan polimer thermosetting setelah dipanaskan tidak dapat dibentuk

ulang. Ketahanan polimer terhadap panas ini membuatnya dapat digunakan

pada berbagai aplikasi antara lain untuk insulasi listrik, insulasi panas,

penyimpanan bahan kimia dan sebagainya.

3. Branching (percabangan)

Semakin banyak cabang pada rantai polimer maka densitasnya akan semakin

kecil. Hal ini akan membuat titik leleh polimer berkurang dan elastisitasnya

4. Tacticity (taktisitas)

Taktisitas menggambarkan susunan isomerik gugus fungsional dari rantai

karbon. Ada tiga jenis taktisitas yaitu isotaktik dimana gugus-gugus

subtituennya terletak pada satu sisi yang sama, sindiotaktik dimana

gugus-gugus subtituennya lebih teratur, dan ataktik dimana gugus-gugus-gugus-gugus

subtituennya terletak pada sisi yang acak.

Berbagai teknik telah dikenali untuk mengenali sifat-sifat dari polimer.

Angle X-ray scattering digunakan untuk mengenali struktur kristal polimer. Gel

Permeation Chromatography digunakan untuk mengetahui berat molekul rata-rata

jumlah polimer (Mn), berat molekul rata-rata berat polimer (Mw), dan polidisperity

polimer. FTIR dan NMR digunakan untuk mengetahui komposisi polimer.

Calorymetric dan Dynamic Mechanical Analysis digunakan untuk mengetahui titik

leleh polimer. Pyrolisis digunakan untuk mengetahui struktur polimer (Kumar dan

Gupta, 2003).

2.2.2 Proses Polimerisasi Secara Umum

Pada umumnya proses polimerisasi (pembentukan polimer) dibagi menjadi

dua cara, yaitu polimerisasi kondensasi dan polimerisasi adisi.

2.2.2.1 Polimerisasi Kondensasi (Step Polymerization)

Menurut M.A Cowd pada tahun 1991, polimerisasi kondensasi yaitu

polimerisasi yang terjadi pada saat zat bermassa molekul rendah, dimana terjadi

reaksi antara dua molekul bergugus fungsi banyak (molekul yang mengandung dua

gugus fungsi atau lebih yang dapat bereaksi) dan terbentuk satu molekul besar

bergugus fungsi banyak, disertai penyingkiran molekul kecil (seperti air).

Contohnya, jika campuran ethanol (etil alkohol) dan asam etanoat (asam

asetat) dipanasi bersama sedikit asam sulfat pekat, akan dihasilkan ester etil etanoat

(etil asetat) yang disertai penyingkiran air, reaksinya :

CH3COOH + C2H5OH CH3COOC2H5 + H2O

Reaksi berhenti sampai disini, karena tidak terdapat gugus fungsi yang dapat

pereaksi mengandung dua atau tiga gugus fungsi, maka reaksi berikutnya dapat

terjadi.

Misalnya reaksi antara 2 monomer asam heksanadioat (asam adiapat) dan

etana 1,2-diol :

HOOC(CH2)4COOH + HO(CH2)OH HO(CH2)2COO(CH2)4COO(CH2)2OH + H2O

Polimerisasi kondensasi hampir selalu berlangsung secara bertahap dengan reaksi

antara pasangan gugus fungsi, sehingga terbentuk dimer, trimer, tetramer, dan

seterusnya hingga terbentuk polimer.

Polimer yang terbentuk mengandung kesatuan yang berulang, berikut

reaksinya :

[-O(CH2)2COO(CH2)4CO-]n

Dengan demikian massa molekul nisbi bertambah secara bertahap selama

reaksi berlangsung dan waktu reaksi lama jika diperlukan massa molekul polimer

nisbi yang besar. Jadi berbeda dengan polimerisasi adisi rantai yang membentuk

polimer bernassa molekul besar sekaligus.

2.2.2.2 Polimerisasi Adisi (Chain Polymerization)

Polimerisasi adisi adalah polimerisasi yang melibatkan reaksi rantai dan

disebabkan oleh radikal bebas (partikel reaktif yang mengandung elektron tak

berpasangan) atau ion. Polimer penting yang dihasilkan melalui polimerisasi adisi

adalah turunan etena berbentuk CH2=CHX atau CH2=CXY, yang disebut monomer

vynil.

Menurut F.W Billmeyer pada tahun 1984 reaksi umumnya dapat dituliskan

sebagai berikut :

CH2=CH -CH2-CH-CH2-CH- dst

X X X

Polimerisasi ini berlangsung sangat cepat (beberapa detik). Reaksi

keseluruhannya memakan waktu lama, karena penelitian menunjukan bahwa reaksi

rantai berlangsung dalam suatu deret reaksi cepat yang diselingi waktu yang cukup

Perbedaan mekanisme rekasi polimerisasi kondensasi dan polimerisasi adisi

menurut F.W Billmeyer pada tahun 1984 dapat dilihat pada Tabel 2.1.

Tabel 2.1 Perbedaan Antara Mekanisme Polimerisasi Kondensasi dengan

Polimerisasi Adisi

Polimerisasi Kondensasi Polimerisasi Adisi

Reaksi terjadi dengan adanya dua jenis molekul

Monomer dapat dihilangkan lebih awal di dalam reaksi: pada saat DP=10, Kurang dari 1% monomer sisa

Berat molekul polimer terjadi dengan adanya reaksi Steady (Tetap) secara perlahan

Lama waktu reaksi sangat penting untuk mencapai berat molekul yang tinggi

Beberapa tahap molekul akan didistribusikan

Reaksi memanjang dengan adanya pengulangan unit monomer setiap saat

Konsentrasi monomer menurun perlahan sesuai dengan reaksi steady

Polimer tinggi terbentuk sekali, yaitu pada saat polimer terjadi perubahan BM sudah tinggi. Lama waktu reaksi menyebabkan yield

tinggi, namun BM menjadi kecil.

Reaksi pencampuran hanya berisi monomer tinggi, kira-kira seperseribu bagian dari rantai yang menunjang

Sumber : (Purba, 2000)

Oleh karena pembawa rantai dapat berupa radikal bebas ataupun ion, maka

polimerisasi adisi selanjutnya dapat digolongkan kedalam dua golongan, yaitu

Polimerisasi Radikal Bebas dan Polimerisasi Ion.

A. Polimerisasi Radikal Bebas

Menurut F.W Billmeyer pada tahun 1984, tahap-tahap yang terjadi pada

polimerisasi radikal bebas yaitu:

1. Inisiasi (tahap pemicuan)

Pemicuan dapat dipandang sebagai penguraian pemicu dan adisi molekul

monomer pada salah satu radikal bebas yang terbentuk. Jika merupakan

pemicu , R sebagai Radikal Bebas dan molekul monomer dinyatakan dengan

CH2=CHx.

2. Propagasi (tahap perambatan)

Pada tahap ini terbentuk rantai radikal, dan dapat berturut-turut bereaksi

dengan monomer sehingga memperbanyak rantai.

B. Polimerisasi Ion

Menurut M.A.Cowd pada tahun 1991, polimerisasi ion dapat berlangsung

dengan mekanisme yang tidak melibatkan radikal bebas. Misalnya, pembawa rantai

dapat berupa ion carbonium (polimerisasi kation) atau carbonium (polimerisasi

anion).

a. Polimerisasi Kation

Pada polimerisasi ini, monomernya CH2=CHX dan pembawa rantainya

adalah ion karbonium. Katalis yang digunakan pada reaksi polimerisasi

adalah asam Lewis (penerima pasangan elektron) dan katalis Friedel-Crafts

(AlCl3, AlBr3, BF3, TiCl4, SnCl4, H2SO4 dan asam kuat lainnya). Berbeda

dengan polimerisasi radikal bebas yang umumnya berlangsung pada suhu

tinggi, polimerisasi kation paling baik berlangsung pada suhu rendah.

Misalnya, polimerisasi 2-methyl propena (isobutilena) berlangsung sangat

cepat pada suhu -100 oC dengan adanya katalis AlCl3 atau BF3. Pelarut sangat

berpengaruh, sebab mekanisme ion melibatkan partikel-partikel bermuatan.

Sedangkan radikal bebas umumnya netral. Polimerisasi kation sering terjadi

pada monomer yang mengandung gugus pelepasan elektron.

b. Polimerisasi Anion

Pada polimerisasi anion, monomer H2C=CX, dan karbonium bertindak

sebagai pembawa rantai. Monomer yang dapat mengalami polimerisasi

seperti ini adalah propenitril (akrilonitril), metil 2-metil propeonat (metil

metakrilat), dan fenilethena (styrena). Polimerisasi anion bersuhu rendah (-73

o

C). Katalis yang dipakai meliputi logam alkali, alki, aril dan amida logam

alkali. Salah satu penerapan paling awal polimerisasi ini dalam dunia industri

adalah pada pembuatan karet sintetis, di Jerman dan Rusia, dari

buta-1,3-diena (butabuta-1,3-diena) dengan katalis logam alkali.

2.2.3 Penggolongan Polimer

Polimer dapat dibedakan berdasarkan asalnya, jenis monomer penyusunnya,

pengaruh panas terhadap sifat fisiknya dan berdasarkan strukturnya.

Polimer dibedakan menjadi polimer alam dan polimer sintetik. Polimer alam

telah banyak dikembangkan sejak tahun 1880 untuk memproduksi berbagai material.

Polimer sintetik merupakan polimer yang dibuat di pabrik dan tidak terdapat di alam.

Polimer ini meliputi semua jenis plastik, serat, karet sintetik dan nilon.

Beberapa contoh dari polimer alam disajikan pada Tabel 2.2

Tabel 2.2 Contoh Polimer Alam

Polimer Monomer Polimerisasi Terdapat pada

Protein Asam amino Kondensasi Wol, sutera

Amilum Glukosa Kondensasi Beras, gandum

Selulosa Glukosa Kondensasi Kayu

Asam nukleat Nukleotida Kondensasi DNA, RNA

Karet alam Isoprena Adisi Getah pohon karet

Sumber : (Purba, 2000)

Beberapa contoh polimer sintetik disajikan dalam Tabel 2.3

Tabel 2.3 Contoh Polimer Sintetik

Polimer Monomer Polimerisasi Terdapat pada

Polietilena Etena Adisi Plastik

PVC Vinilklorida Adisi Pelapis lantai, pipa

Polipropilena Propena Adisi Tali plastik, botol Teflon Tetrafluoroetilena Adisi Panci anti lengket

Sumber : (Purba, 2000)

2. Berdasarkan jenis monomer penyusunnya

Berdasarkan monomer penyusunnya maka polimer dibedakan menjadi

homopolimer dan kopolimer. Homopolimer terbentuk dari monomer yang sejenis.

Contohnya yaitu polyethylene, polypropylene, polystyrene, PVC, teflon, amilum,

selulosa dan sebagainya. Kopolimer terbentuk dari dua atau lebih monomer yang

berbeda jenisnya. Contoh polimer ini yaitu dakron.

3. Berdasarkan pengaruh panas terhadap sifat fisik

Dibedakan menjadi dua yaitu polimer thermosetting dan polimer

thermoplastic. Polimer thermosetting bila dipanaskan akan mengeras dan bila

dipanaskan lagi akan rusak, sehingga tidak dapat kembali ke bentuk semula. Contoh :

phenol formaldehyde. Sedangkan polimer thermoplastic, apabila dipanaskan akan

meleleh dan setelah didinginkan akan mengeras dan dapat kembali ke bentuknya

4. Berdasarkan struktur

Berdasarkan strukturnya, maka dibedakan atas polimer yang berstruktur tiga

dimensi dan polimer yang berstruktur linier. Polimer yang berstruktur tiga dimensi

memiliki susunan rantai yang saling mengikat membentuk struktur tiga dimensi dan

biasanya bersifat thermosetting. Contoh : phenol formaldehyde. Sedangkan polimer

yang berstruktur linier memiliki susunan rantai yang berbentuk lurus (linier) dan

biasanya bersifat thermoplastic. Contoh : polyethylene dan poly vinyl chloride.

(Purba, 2000)

2.2.4 Pemanfaatan Polimer

Banyak polimer yang telah dikenal dan secara umum digunakan dalam

kehidupan sehari-hari yaitu :

1. Polyethylene

Biasanya digunakan untuk pembungkus makanan, kantung plastik, ember dan

sebagainya.

2. Polypropylene

Biasanya digunakan untuk membuat karung, tali, botol dan sebagainya.

3. Teflon

Teflon atau politetrafluoroetilena memiliki sifat yang tahan terhadap bahan

kimia dan panas, sehingga seringkali digunakan untuk pelapis tangki atau panci

anti lengket.

4. PVC

PVC (polivinilklorida) biasanya digunakan untuk membuat pipa, selang,

pelapis lantai dan sebagainya.

5. Akrilat

Beberapa polimer dibuat dari asam akrilat sebagai monomernya.

Polimetilmetakrilat atau flexiglass merupakan plastik bening, keras tetapi

ringan. Polimer jenis ini banyak digunakan untuk kaca jendela pesawat terbang

dan mobil.

6. Bakelit

7. Polyester

Poliester dibentuk dari monomer-monomer ester. Salah satu contoh polimer ini

adalah dakron. Dakron digunakan sebagai serat tekstil. Selain dakron dikenal

pula Mylar, yang digunakan sebagai pita perekam magnetik.

8. Polyurethanes

Polyurethanes banyak digunakan untuk produk-produk yang terbuat dari foam,

serat, dan yang digunakan untuk elastomer dan pelapis (coating). Aplikasinya

dalam kehidupan sehari-hari misalnya untuk pembuatan wadah dari foam,

untuk industri garmen, untuk aplikasi bahan bangunan dan sebagainya.

9. Karet alam dan karet sintetis

Karet diperoleh dari getah pohon karet (lateks). Karet alam merupakan polimer

isoprena. Karet sintetis terdiri dari beberapa macam, misalnya polibutadiena,

polikloroprena dan polistirena. Karet sintetis yang telah banyak dikenal yaitu

SBR. SBR terdiri dari monomer stirena dan 1,3-butadiena, banyak digunakan

untuk pembuatan ban mobil.

(Purba, 2000)

2.3 Polibisfenol-a Karbonat (Polikarbonat)

Polibisfenol-a karbonat atau lebih sering disebut sebagai polikarbonat adalah

produk utama yang diproduksi dari Pra Rancangan Pabrik Polibisfenol-a Karbonat.

Perkembangan dari resin termoplastik polikarbonat merupakan suatu sub

bagian dari polyester secara umum. Sejak Einhorn menyiapkan larutan ini pertama

kali dari resorcinol dan hidrokuinon pada tahun 1898, penelitian yang focus pada

keefesienan dalam penyiapan resin dan sifat-sifatnya. Sintetis yang umum digunakan

adalah menyiapkan fosgen dalam larutan piridin.

Sifat yang sangat bagus dari polikarbonat aromatis, khususnya turunan dari

2,2 bis (4 hidroksifenil) propan (bisfenol-a atau BPA) disiapkan dalam jumlah yang

cukup besar.

Polibisfenol-a karbonat merupakan polimer hasil reaksi antara polimerisasi

antara senyawa bisfenol-a yang dideprotonisasi menjadi garam bisfenol dengan gas

fosgen, dengan bantuan katalis cair piridin (Legrand, 2000).

Kegunaan utama, diterapkan pada pengkacaan karena sifatnya yang tembus

pandang.

Perabotan dapur seperti peralatan makan, galon air, blender. Keunggulannya

yaitu tidak mudah pecah dan memenuhi standar FDA (Food & Drug

Administration).

Insulator alat elektrik dan alat elektronik seperti komponen computer, dan

chasing handphone.

Perangkat optik seperti kaca mata, lensa kamera, CD (Compact Disc).

Komponen kendaraan seperti kaca helm, jendela mobil, dan lampu mobil.

Peralatan kedokteran seperti blood oxygenators, dialysers, infusion units.

Komponen arsitektur seperti jendela, atap transparan.

(Sari, 2008)

2.4 Sifat-Sifat Bahan Baku dan Produk 2.4.1 Sifat-Sifat Bahan Baku

A. Fosgen (COCl2)

1. Berat Molekul : 98,92 gr/mol

2. Berwujud gas pada suhu kamar

3. Titik leleh : -127,84 oC 4. Titik didih : 7,48 oC 5. Densitas pada 20 oC : 4,248 kg/m3 6. Tekanan uap pada 20 oC : 161,68 kPa

(Neogi, 2000)

B. Bisfenol-a (C15H16O2)

1. Berat molekul : 228 gr/mol

2. Berbentuk padatan putih atau granular.

3. Sangat higroskopis.

4. Titik didih : 220 oC 5. Titik leleh : 157 oC 6. Densitas (25 oC) : 1,195 g/cm3

C. Metilen Klorida (CH2Cl2)

1. Berat molekul : 84,93 gr/mol

2. Densitas : 1,33 gr/cm3 3. Titik didih : 39,6 oC 4. Titik leleh : -96,7 oC

5. Tekanan uap : 47 kPa pada 20 oC 6. Viskositas : 0,244 cP

7. Kelarutan dalam air : 13 g/L pada 20 oC (Perry, 2008)

D. Piridin (C5H5N)

1. Berat molekul : 79,1 g/mol

2. Berbentuk cairan tak bewarna

3. Densitas : 0,9819 g/cm3

4. Titik leleh : -41,6 oC 5. Titik didih : 115,2 oC 6. Tekanan uap : 18 mmHg

7. Viskositas : 0,88 cP

(Perry, 2008)

E. Natrium Hidroksida (NaOH) 50%

1. Berat molekul : 39,997 gr/mol

2. Berbentuk padatan putih

3. Densitas pada 20 oC : 1,5203 g/cm3 4. Titik leleh : 613,1oC 5. Titik didih : 2534 oC 6. Melarut sempurna di dalam air

(Yaws, 1996 ; Perry, 1997; Geankoplis, 1997)

F. Air (H2O)

1. Titik beku : 0 oC

3. Massa jenis air 25oC : 0,9978 gr/ cm3 4. Titik didih (1 atm) : 100 oC

5. Temperatur kritis : 347 oC 6. Tekanan kritis : 217 atm

7. Viskositas (25 oC) : 0,8973 cP (Perry, 2008 ; Windholz, 1983)

2.4.2 Sifat-Sifat Produk

A. Polibisfenol-a Karbonat (Polikarbonat) ((C16H14O3)43)

1. Berat molekul : 1096 gr/mol

2. Densitas : 1,2 gr/cm3

3. Kapasitas panas : 0,32 kJ/ (K. mol)

4. Koefisien ekspansi termal : 2,6 x 104 pada 40 oC

5. Indeks refraksi : 1,586 pada temperatur ruangan

6. Terdiri dari 43 kali monomer yang bergabung

(Madkour, 1999)

B. Natrium Klorida (NaCl)

1. Berat molekul : 58,44 gr/mol

2. Densitas : 2,165 gr/cm3

3. Kapasitas panas : 0,0367 kJ/ (K. mol)

4. Titik didih : 1413oC 5. Titik leleh : 801oC 6. Kelarutan dalam air : 359 gr/L

(Perry, 2008)

2.5 Teknologi Proses Polimerisasi Bisfenol-a dan Fosgen menjadi

Polikarbonat

Menurut Byrson, J.A pada tahun 1995, reaksi polimerisasi dapat dilakukan

pada fase cair, gas maupun padat. Proses polimerisasi yang mula-mula banyak

yang timbul dari proses semacam itu adalah pemisahan katalis dan sisa pelarut dari

produk dan memiliki biaya yang tinggi.

Perkembangan katalis baru untuk reaksi polimerisasi yang jauh lebih baik

dimulai pada tahun 1970-an. Proses fasa gas ini memiliki kelebihan yaitu tidak

memerlukan adanya proses pemisahan katalis dari polimer, katalis sudah menyatu

dalam produk. Kesulitan utama dari proses polimerisasi fasa gas adalah pengendalian

aktivasi katalis dan kemungkinan terbentuknya oligomer. Oligomer adalah rangkaian

beberapa molekul bukan polimer, misalnya dimer, trimer, tetramer dan lain-lain.

Penggunaan katalis sangat berpengaruh pada faktor ekonomis dari teknologi

polimerisasi. Reaksi polimerisasi adisi memerlukan adanya senyawa pemicu, yaitu

senyawa yang dapat memberikan muatan atau elektron bebas pada ikatan rangkap

ethylene. Tanpa katalis reaksi polimerisasi dapat berlangsung pada suhu tinggi (

350 oC-500 oC) dengan tekanan 2.5-10 atm. Hal ini karena energi aktivasi cukup tinggi yaitu sekitar 35-43.5 kkal/mol. Adanya katalis akan mempercepat jalannya

reaksi yaitu dengan mengurangi energi aktivasi yang diperlukan.

Secara ringkas faktor penentu dari keberhasilan proses polimerisasi adalah

tipe katalis yang digunakan. Katalis ini harus memilki keaktifan yang tinggi namun

mudah dikendalikan. Katalis yang masih banyak digunakan saat ini adalah piridin.

Proses dasar polimerisasi bisfenol-a dan fosgen yang mula-mula dipatenkan

adalah proses yang digunakan oleh Einhorn yang mereaksikan hidrokuion,

resorsinol, katekol dengan fosgen dalam larutan piridin. Pada tahun 1902, Bischoff

dan Hedenstroem melaporkan sintesis untuk jenis polimer yang sama melalui proses

transesterifikasi difenil karbonat. Reaksi antara BPA, fosgen, dan monohidric fenol

dalam larutan metilen klorida dan digabungkan dengan larutan natrium hidroksida

menjadikan proses ini dipilih oleh berbagai produsen utamanya. Pemakian piridin

sebagai katalis karena kemudahan dalam perolehan kembali melalui unit pemisahan

2.5.1 Macam-Macam Proses Pembuatan Polibisfenol-a Karbonat

Ada 2 macam proses pembuatan produk polibisfenol-a karbonat, yaitu :

A. Teknologi Interfacial

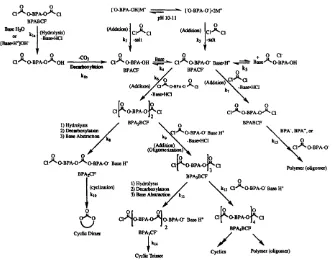

[image:34.595.126.458.173.433.2]Proses dasar dari jenis ini ditunjukkan pada gambar 2.1 di bawah ini.

Gambar 2.1 Tahap Pembentukan Polikarbonat BPA melalui Sintesis Interfacial

(Legrand, 2000)

BPA mula-mula dimasukkan ke dalam reaktor bersama dengan NaOH dan

monohidric fenol untuk mengendalikan berat molekul polimer dan fosgen

ditambahkan dalam bentuk gas ke dalam larutan ini. Melalui cara ini akan

mencegah terbentuknya produk samping HCl. Penambahan larutan kaustik ini

membuat dua fasa sistem cair-cair. Pada pH yang tinggi (9-12), volume fasa organik

yang sedikit, dan tingginya konsentrasi BPA, sistem juga mengandung fasa ketiga

yaitu mono/dianion dari BPA. Setelah reaksi selesai, fasa organik dicuci dengan

sejumlah asam dan air beberapa kali untuk mengeluarkan residu basa dan garam

atau dengan penambahan metilen klorida berlebih untuk memudahkan pemisahan.

Resin polikarbonat yang dihasilkan dikumpulkan melalui pergantian pelarut diikuti

atau dengan mengendapkan pelarut melalui penambahan anti solven seperti MeOH

diikuti dengan filtrasi dan pengeringan.

Sejalan dengan temperatur reaksi yang rendah dari prosedur sintetis ini (40

o

C), berat molekul rata-rata dari polimer berakhir pada sebuag kinetika distribusi.

Variabel yang dominan mempengaruhi komposisi resin adalah linear

velocity, rasio volume cair-cair, pH larutan, dan rasio fosgen/BPA (Legrand, 2000).

B. Proses Transesterifikasi

Proses ini menggunakan katalis basa pada polimerisasi kondensasi dari DPC

dengan BPA. Secara umum, reaksinya ditunjukkan dalam gambar 2.2 di bawah ini.

Gambar 2.2 Sintetis Melt BPAPC secara Umum

(Legrand, 2000)

Reaksi berlangsung pada temperatur tinggi 150-350 oC yang dimulai dengan pembentukan monomer, oligomer, dan akhirnya polimer. Tekanan reaktor meningkat

selama reaksi berlangsung. Range tekanan berkisar antara 150-200 torr. Dengan

menggunakan metode ini, resin BPA-PC disiapkan tanpa tambahan pelarut, tahap

pengeringan, atau fosgen. Ketika proses dirancang, dan kualitas dari resin akhir

secara langsung berhubungan kepada kualitas dan permulaan monomer. Hal ini

menjadikan jumlah dari kontaminan sisa dalam resin akhir bisa dikendalikan.

Berdasarkan data eksperimental, penambahan anion fenoksi ke dalam link

karbonat, diikuti tahap produksi oligomer/polimer. Pertama sekali anion basa fenoksi

ditambahkan ke dalam grup karbonat, sebuah anion fenoksi dilepaskan.

Pendestilasian fenol dari melt setelah pelepasan anion fenoksi menggantikan sebuah

proton dengan grup hidroksi lainnya atau BPA : pergantian proton sangat cepat

terjadi dan konstanta keseimbangan untuk reaksi fenoksid dengan BPA umumnya

seragam. Konversi dari monomer menjadi BPA-PC dikendalikan oleh pengeluaran

konstan fenol dari melt. Pengeluaran fenol ini dari larutan reaksi ditetapkan untuk

produksi polimer dengan berat molekul tinggi. Berdasarkan evaluasi dari data yang

dipublikasikan, proses kondensasi ini cukup efektif. Kebutuhan katalis untuk

Keuntungan dari proses ini adalah produksi resin memiliki distribusi berat

molekul yang seragam sehingga pada kondisi normal, resin anhidrat tidak perlu

diredistribusi lagi (Legrand, 2000).

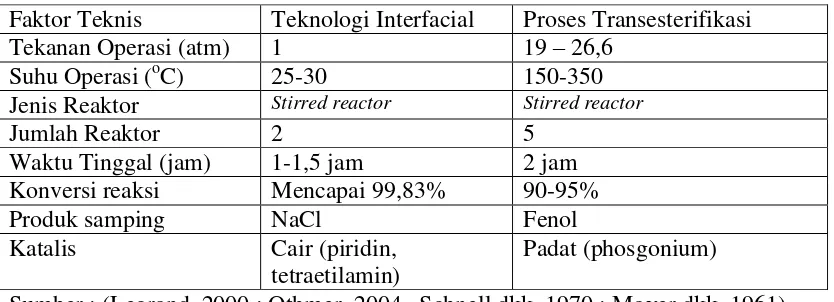

[image:36.595.109.526.207.358.2]2.5.2 Perbandingan Proses Pembuatan Polibisfenol-a Karbonat

Tabel 2.4 Perbandingan Proses Pembuatan Polibisfenol-a Karbonat

Faktor Teknis Teknologi Interfacial Proses Transesterifikasi Tekanan Operasi (atm) 1 19 – 26,6

Suhu Operasi (oC) 25-30 150-350

Jenis Reaktor Stirred reactor Stirred reactor

Jumlah Reaktor 2 5

Waktu Tinggal (jam) 1-1,5 jam 2 jam Konversi reaksi Mencapai 99,83% 90-95%

Produk samping NaCl Fenol

Katalis Cair (piridin,

tetraetilamin)

Padat (phosgonium)

Sumber : (Legrand, 2000 ; Othmer, 2004, Schnell dkk, 1970 ; Moyer dkk, 1961)

Dalam pra rancangan pabrik polibisfenol-a karbonat ini dipilih proses Teknologi Interfacial. Pemilihan proses dipilih dengan memperhatikan :

Pengoperasiannya mudah karena proses yang sederhana.

Konversi reaksi yang tinggi mencapai 99,83% sehingga secara ekonomis

layak dibuat dalam skala pabrik.

Pengendalian yang lebih mudah dan murah karna berlangsung pada suhu dan

tekanan ruangan.

2.6 Deskripsi Proses Pembuatan Polibisfenol-a Karbonat

Berdasarkan uraian sebelumnya maka digunakan proses polimerisasi dengan

teknologi interfacial dalam membuat polibisfenol-a karbonat ini. Secara keseluruhan

proses pembuatan polibisfenol-a karbonat ini terdiri dari 2 tahapan reaksi yang

didahului deprotonasi bisfenol menjadi garam bisfenol dan dilanjutkan dengan

polimerisasi garam bisfenol menjadi polibisfenol-a karbonat dengan bantuan katalis

Umpan berupa bisfenol-a yang berupa padatan dan larutan NaOH

diumpankan ke reaktor deprotonasi (R-101). Reaksi yang terjadi adalah:

2NaOH(l) + C15H16O2(s) C15H14O2Na2(l) + 2H2O(l)

Natrium hidroksida bisfenol-a garam bisfenol air

Reaksi deprotonasi ini berlangsung pada temperatur 40oC dan tekanan 1 atm. Karena reaksi berlangsung endotermis, pemanasan diberikan melalui saturated steam yang

dilewatkan melalui koil pemanas. Konversi yang diperoleh sebesar 95%. Produk dari

R-101 menjadi reaktan pada reaktor polimerisasi (R-102). Reaksi yang terjadi

adalah:

43C15H14O2Na2 (l) + 43COCl2(g) (C16H14O3)43(l) + 86NaCl(l)

Garam bisfenol fosgen polibisfenol-a natrium

karbonat klorida

Karena reaksi pembentukan polibisfenol-a karbonat ini berlangsung pada 25oC, maka sebelum memasuki reaktor polimerisasi, umpan harus melalui cooler (E-101).

Campuran garam bisfenol dipompakan menuju reaktor polimerisasi (R-102) diikuti

juga gas fosgen (COCl2) yang diumpankan (sparging) dari bagian bawah reaktor.

Pada kondisi tersebut diperoleh konversi 99,83%.

Untuk menurunkan energi aktivasi maka ditambahkan katalis piridin

(C5H5N). Untuk memudahkan pemisahan produk dengan sisa reaktan baik dari

R-101 maupun dari R-102, maka ditambahkan pelarut inert berupa metilen klorida

(CH2Cl2) dari mixing point II (M-102). Penambahan pelarut ini merupakan kelebihan

dari teknologi interfacial yang menjadikan terciptanya 2 lapisan yaitu antara lapisan

organik (polimer) dan lapisan aqoeus (sisa reaktan) sehingga akan memudahkan

dalam proses pemisahan selanjutnya. Karena reaksi bersifat eksotermal maka pada

reaktor ditambah jacket pendingin yang dilewati oleh air pendingin.

Gas fosgen yang diumpankan dari bawah reaktor menyebabkan kontak antara

garam bisfenol dengan fosgen ini lebih bagus dan meningkatkan efektivitas reaksi

polimerisasi. Alasan utama pemilihan reaktor CSTR karena reaktor ini merupakan

jenis reaktor yang dapat memberikan nilai efektivitas tertinggi terhadap reaksi

terciptanya karakteristik aliran yang sama pada semua daerah di dalam reaktor

sehingga menghasilkan produk polimer yang konsisten.

Hasil reaksi berupa polibisfenol-a karbonat ((C16H14O3)43) dengan berat

molekul rata-rata (Mr) 10922 kg/kmol atau 10922 gram/mol dengan jumlah n

monomer sebanyak 43 kali. Setelah reaksi polimerisasi selesai, terdapat kelebihan

gas fosgen yang tidak bereaksi. Gas ini akan dikembalikan lagi (di-recycled) ke

dalam reaktor polimerisasi (R-102) bersama dengan umpan segar fosgen.

Laju keluaran dari reaktor ini merupakan campuran dari bisfenol-a. NaOH,

air, garam bisfenol, polibisfenol-a karbonat, NaCl, piridin, dan metilen klorida.

Campuran ini telah membentuk 2 fasa, yaitu polibisfenol-a karbonat, piridin, metilen

klorida di fasa organik, sedangkan NaCl, bisfenol-a. NaOH, air, garam bisfenol

berada di fasa aqoeus.

Campuran yang tidak saling melarut ini diumpankan ke dekanter graviti I

(FL-101) sehingga fasa aqoeus secara overflow dialirkan langsung ke tangki

penyimpanan produk samping yang akan dijual sebagai bahan baku garam farmasi.

Larutan polibisfenol-a karbonat selanjutnya diumpankan ke dekanter graviti II

(FL-102). Pada dekanter ini ditambahkan metilen klorida sebanyak 50% dari total

metilen klorida yang ditambahkan di R-102. Tujuan penambahan ini adalah untuk

menggumpalkan polibisfenol-a karbonat dan piridin akan terpisah dengan efisiensi

90%, yaitu 10% piridin akan ikut terbawa pada aliran bottom, dan 90% sisanya

berada pada fasa aqoeus, hal ini berbanding terbalik dengan aliran metilen klorida

sedangkan polibisfenol-a karbonat seluruhnya mengalir pada aliran bottom. Keluaran

dari bottom dekanter II (FL-102) bersifat basa (pH =11) sehingga untuk

menetralkannya digunakan air panas bersuhu 80oC pada Washer (W-101).

Setelah larutan netral (pH = 7), dan suhu keluaran dari Washer (W-101)

34,6671 oC, maka untuk pemisahan antara polibisfenol-a karbonat, air, metilen klorida, dan piridin dilangsungkan di flash drum (S-101) dengan suhu operasi 50oC, sebelumnya campuran tersebut dilewatkan pada heater (E-104) untuk mencapai suhu

pemisahan. Pada aliran atas (uap) diperoleh metilen klorida hingga 97%, dan sisanya

air, dan piridin. Untuk me-recycle metilen klorida pada mixing point II (M-102)

maka, campuran uap metilen klorida, piridin, air, dilewatkan pada dessicant yang

berdasarkan ukuran pori. Metilen tidak terjerap sama sekali karena pore size dari

metilen yang lebih besar lebih besar daripada ukuran pori silika gel. Dessicant ini

terdiri dari 6 bilik yang setiap bagiannya terdiri atas silika gel segar. Pergantian tiap

bilik dilakukan setiap 4 jam sekali disertai pelewatan udara panas untuk

menghilangkan kejenuhannya.

Pada aliran bawah flash drum (aliran liquid) terdapat polibisfenol-a karbonat,

metilen, piridin, dan sejumlah besar air. Kandungan air di dalam campuran ini

menyebabkan konsentrasi polibisfenol-a karbonat ini hanya 27% sedangkan sebelum

memasuki unit pengering, kadar polibisfenol-a karbonat harus mencapai 90%. Untuk

hal tersebut, maka dilakukan pengentalan dengan cara menguapkan kandungan air di

dalamnya dengan menggunakan evaporator. Karena besarnya uap air yang harus

diuapkan, maka dilangsungkan triple effect evaporator dengan sistem forward feed

untuk menghemat pemakaian steam (ekonomi steam). Pada evaporator I (FE-101)

dilangsungkan pada temperatur 114,7oC untuk menguapkan piridin dan metilen klorida yang masih terikut. Uap dari evaporator I (FE-101) menjadi media pemanas

di evaporator II (FE-102) dan uap dari evaporator II (FE-102) menjadi media

pemanas di evaporator III (FE-103). Baik evaporator II dan evaporator III

dioperasikan secara vakum dengan menggunakan pompa vakum. Keadaan vakum

dipertahankan pada 26 mmHg sehingga uap air dapat mendidih di bawah 100oC. Kondensat dari evaporator II terdiri atas air, metilen klorida, dan piridin

dialirkan ke aliran limbah proses dan akan diolah dalam pengolahan limbah. Uap dari

evaporator III (FE-103) dilewatkan ke condenser II (E-104) dan tercampurkan

dengan air pendingin bekas dari condenser I (E-102), dan dialirkan ke aliran aliran

limbah.

Campuran keluaran dari evaporator III (FE-103) mengandung polibisfenol-a

karbonat dengan konsentrasi 90%. Untuk memenuhi standar produk dari

polibisfenol-a karbonat harus memiliki konsentrasi 98%, maka campuran tersebut

dikeringkan pada sebuah rotary dryer (DD-101) dengan memakai media pengering

berupa udara panas bersuhu 110oC. Keluaran dari rotary dryer diangkut menggunakan belt conveyor (C-102) menuju tangki penyimpanan polbisfenol-a

Air Pendingin Saturated Steam P-101 P-103 P-105 P-107 P-108 Kondensat

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan polibisfenol-a

karbonat dengan kapasitas produksi 30.000 ton/tahun atau setara dengan 3787,8788

kg/jam sebagai berikut :

Basis perhitungan : 1 jam operasi

Waktu operasi : 330 hari / tahun

Satuan operasi : kg/jam

3.1 Reaktor Deprotonasi (R-101)

Tabel 3.1 Neraca Massa Reaktor Deprotonasi (R-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

2 3 4

NaOH - 1232,8032 61,6402

C15H16O2 3513,4890 - 175,6745

C15H14O2Na2 - - 3981,9543

H2O - - 527,0232

Total 4746,2922 4746,2922

3.2 Mixing Point I (M-101)

Tabel 3.2 Neraca Massa Mixing Point I (M-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

5 14=13 10

COCl2 1446,8504 2,4623 1449,3127

Total 1449,3127 1449,3127

3.3 Mixing Point II (M-102)

Tabel 3.3 Neraca Massa Mixing Point II (M-102)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

1 11 7

CH2Cl2 47,1706 4014,4227 4061,5933

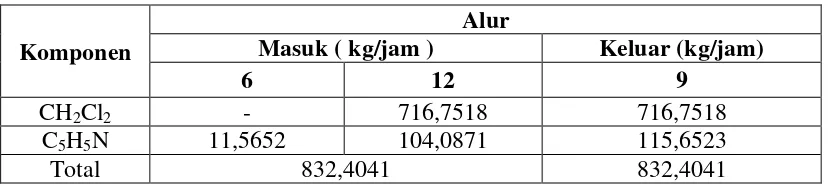

3.4 Mixing Point III (M-103)

Tabel 3.4 Neraca Massa Mixing Point III (M-103)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

6 12 9

CH2Cl2 - 716,7518 716,7518

C5H5N 11,5652 104,0871 115,6523

Total 832,4041 832,4041

3.5 Reaktor Polimerisasi (R-102)

Tabel 3.5 Neraca Massa Reaktor Polimerisasi (R-102)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

4=8 9 7 10 13=14 16

NaOH 61,6402 - - - - 61,6402

C15H16O2 175,6745 - - - - 175,6745

C15H14O2Na2 3981,9543 - - - - 6,7693

H2O 527,0234 - - - - 527,0234

CH2Cl2 - 716,7518 4061,5933 - - 4778,3451

COCl2 - - - 1449,3127 2,4623 -

(C16H14O3)43 - - - 3712,1212

NaCl - - - 1709,9141

C5H5N - 115,6523 - - - 115,6523

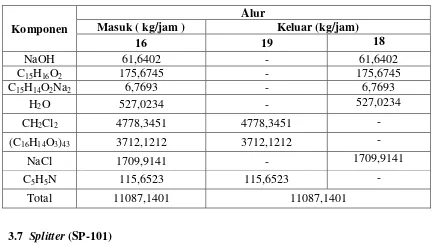

[image:42.595.110.529.261.497.2]3.6 Dekanter I (FL-101)

Tabel 3.6 Neraca Massa Dekanter I (FL-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

16 19 18

NaOH 61,6402 - 61,6402

C15H16O2 175,6745 - 175,6745

C15H14O2Na2 6,7693 - 6,7693

H2O 527,0234 - 527,0234

CH2Cl2 4778,3451 4778,3451 -

(C16H14O3)43 3712,1212 3712,1212 -

NaCl 1709,9141 - 1709,9141

C5H5N 115,6523 115,6523 -

Total 11087,1401 11087,1401

3.7 Splitter (SP-101)

Tabel 3.7 Neraca Massa Splitter (SP-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

15=23 17 11

CH2Cl2 6403,5393 2389,1726 4014,4227

Total 6403,5393 6403,5953

[image:43.595.106.539.121.371.2]3.8 Dekanter II (FL-102)

Tabel 3.8 Neraca Massa Dekanter II (FL-102)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

19 17 20 21

CH2Cl2 4778,3451 2389,1726 716,7518 6450,7659

(C16H14O3)43 3712,1212 - - 3712,1212

C5H5N 115,6523 - 104,0871 11,5652

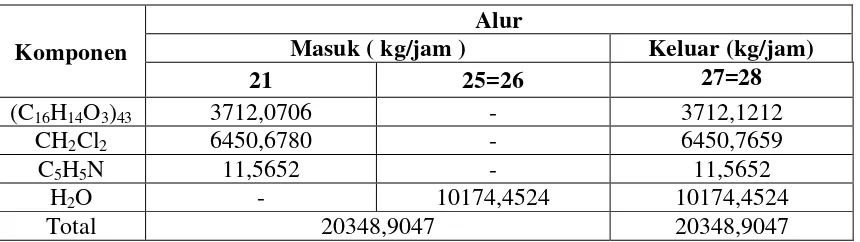

3.9 Washer (W-101)

Tabel 3.9 Neraca Massa Washer (W-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

21 25=26 27=28

(C16H14O3)43 3712,0706 - 3712,1212

CH2Cl2 6450,6780 - 6450,7659

C5H5N 11,5652 - 11,5652

H2O - 10174,4524 10174,4524

Total 20348,9047 20348,9047

3.10 Flash Drum (S-101)

Tabel 3.10 Neraca Massa Flash Drum (S-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

27=28 31 33

(C16H14O3)43 3712,1212 - 3712,1212

CH2Cl2 6450,7659 6403,5953 47,1706

C5H5N 11,5652 8,8315 2,7338

H2O 10174,4524 188,6855 9985,7669

Total 20348,9047 20348,9047

3.11 Dessicant (DS-101)

Tabel 3.11 Neraca Massa Dessicant (DS-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

31 32 23

CH2Cl2 6403,5393 - 6403,5953

C5H5N 8,8315 8,8315 -

H2O 188,6855 188,6855 -

3.12 Evaporator I (FE-101)

Tabel 3.12 Neraca Massa Evaporator I (FE-101)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

33 34 35

(C16H14O3)43 3712,1212 - 3712,1212

CH2Cl2 47,1706 47,1706 -

C5H5N 2,7338 2,7338 -

H2O 9985,7669 6273,6457 3712,1212

Total 13747,7925 13747,7925

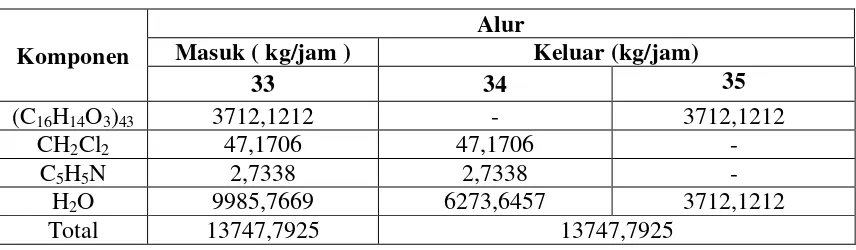

3.13 Evaporator II (FE-102)

Tabel 3.13 Neraca Massa Evaporator II (FE-102)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

35 36 37

(C16H14O3)43 3712,1212 - 3712,1212

H2O 3712,1212 2121,2121 1590,9091

Total 7424,2424 7424,2424

3.14 Evaporator III (FE-103)

Tabel 3.14 Neraca Massa Evaporator III (FE-103)

Komponen

Alur

Masuk ( kg/jam ) Keluar (kg/jam)

37 38