TUGAS AKHIR

PRA RANCANGAN PABRIK PEMBUATAN KLORIN

DIOKSIDA DENGAN METOTE KLORAT – SULFUR

DIOKSIDA DENGAN KAPASITAS 50.000 TON/TAHUN

D

I

S

U

S

U

N

NAMA : GINDO YOHANES

NIM : 995201021

JURUSAN TEKNOLOGI KIMIA INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

DAFTAR ISI

hal

KATA PENGANTAR ... i

ABSTRAK ... ii

DAFTAR ISI... iii

DAFTAR GAMBAR ... v

DAFTAR TABEL... vi

BAB I PENDAHULUAN 1.1Latar Belakang ... 1

1.2Perumusan Masalah ... 2

1.3Tujuan Penelitian ... 2

1.4Manfaat Penelitian ... 2

1.5Ruang Lingkup Penelitian... 2

BAB II TINJAUAN PUSTAKA 2.1 Filtrasi ... 3

2.2 Jenis-Jenis Filter ... 4

2.3 Medium Filter ... 8

2.4 Bahan Penolong Filtrasi ... 9

BAB III BAHAN DAN PERALATAN 3.1 Bahan ... 10

3.2 Peralatan ... 11

BAB IV PROSEDUR PERCOBAAN 4.1 Prosedur Percobaan... 13

BAB V HASIL DAN PEMBAHASAN

5.1 Hasil Percobaan ... 15 5.2 Pembahasan ... 15

DAFTAR GAMBAR

hal.

Gambar 2.1a Filter Klarifikasi ... 5

Gambar 2.1b Filter Kempa ... 5

Gambar 2.2 Filter Selopngsong-dan-Daun (Sheel- and-Leaf Filter) ... 6

Gambar 2.3 Filter Plat-dan-Bingkai (Plate-andFrame Filter)... 7

Gambar 2.4 Filter Putar Kontiniu (Continuous Rotary Filter) ... 8

Gambar 3.2 Rangkaian Peralatan Filtrasi Bertekanan Vakum ... 12

Gambar 4.1 Flowchart Percobaan ... 14

DAFTAR TABEL

BAB I

PENDAHULUAN

1.1.Latar Belakang

Ketika kita ingin memisahkan komponen-komponen dari suatu campuran heterogen, yang mana ukuran partikel, fase, atau komposisi kimia antara komponen-komponen tersebut berbeda-beda, maka terlebih dahulu kita harus mengetahui bagaimana cara atau operasi pemisahan apa yang dapat dipakai untuk dapat memisahkan campuran tersebut menjadi komponen-komponen yang individual.

Prosedur pemisahan komponen-komponen campuran dapat dibagi menjadi dua golongan. Golongan pertama biasa disebut dengan operasi difusi (diffusional

operation), yang meliputi perubahan fase atau perpindahan bahan dari satu fase ke

fase yang lain. Golongan kedua adalah separasi mekanik (mechanical separation), yang digunakan untuk memisahkan partikel zat padat atau zat cair.

Separasi mekanik digunakan hanya untuk campuran yang heterogen, bukan campuran yang homogen. Koloid, yang merupakan suatu golongan-antara dari campuran, biasanya tidak ditangani dengan metode separasi mekanik. Proses pemisahan ini didasarkan pada perbedaan sifat fisika antara partikel-partikel tersebut, seperti ukuran, bentuk, atau densitas. Teknik ini dapat digunakan untuk memisahkan zat padat dari gas, tetesan zat cair dari gas, zat padat dari zat padat, atau zat padat dari zat cair. Dua metode umum yang digunakan adalah tapis (sieve), septum (septum) atau membran (membrane) seperti ayak atau filter (penyaring), yang dapat menahan satu komponen dan melewatkan satu komponen yang lain.

Dalam percobaan ini yang ingin dipisahkan adalah campuran heterogen antara partikel padat dengan fluida (zat cair), maka untuk dapat memisahkan campuran heterogen tersebut menjadi komponen-komponen individualnya digunakan proses filtrasi (filtration) dengan menggunakan alat penyaring.

1.2.Rumusan Masalah

1.3.Tujuan Percobaan

1. Memahami konsep pemisahan campuran heterogen antara zat padat dengan zaat cair berdasarkan ukuran partikel.

2. Menentukan karakteristik filtrasi : - Tahanan spesifik cake () - Tahanan cake (RC)

- Tahanan filter medium (Rm)

- Hubungan waktu ( ) dengan volume filtrat (V)

- Hubungan

V dengan volume filtrat (V)

1.4. Manfaat Percobaan

Setelah parktikum ini dilakukan, maka praktikan dapat mengetahui bagaimana cara memisahkan suatu campuran heterogen antara partikel padat dengan zat cair dengan metode filtrasi dan dapat menggunakan metode tersebut lebih luas lagi dalam kehidupan sehari-hari.

1.5. Ruang Lingkup Percobaan

Percobaan ini dilakukan di Laboratorium Utilitas, Program Studi Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara Medan, dengan keadaan ruangan :

Suhu : 30oC Tekanan : 760 mmHg

BAB II

TINJAUAN PUSTAKA

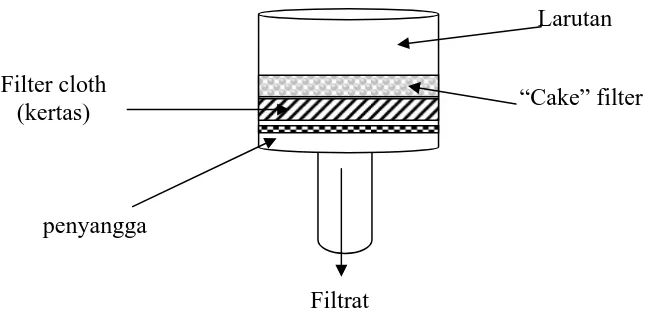

2.1. Filtrasi (Penyaringan)

Filtrasi (penyaringan) adalah proses pemisahan partikel zat padat dari fluida

dengan jalan melewatkan fluida tersebut melalui suatu medium penyaring atau

septum (septum), dimana zat padat itu tertahan. Istilah medium penyaring dapat

dikatakan juga sebagai medium berpori (filter cloth). Dalam operasi filtrasi,

partikel-partikel padatan tersuspensi dalam cairan atau gas dihilangkan secara fisika atau

mekanis dengan cara melewatkannya melalui medium penyaringan tersebut. Di

dalam campuran zat cair, partikel-partikel padat tersuspensi dapat berupa partikel

yang sangat halus (beberapa m), partikel tegar (rigid) atau plastis, berbentuk bulat atau beragam dan partikel agregat atau individual (diskrit).

Filter medium (medium penyaring) adalah bahan padat berpori yang

berfungsi menahan partikel-partikel padatan berukuran lebih besar dan meloloskan

partikel padat berukuran lebih kecil dari diameter porinya bersama-sama dengan

cairan. Beberapa filter medium yang sering digunakan antara lain seperti nilon,

dacron cloth, kawat baja (steel mesh) gulungan baja tahan karat berbentuk koil, kain

kasa dan lain-lain.

Dalam industri, filtrasi ini meliputi beragam operasi mulai dari penapisan

sederhana sampai separasi yang amat rumit. Fluidanya mungkin berupa zat cair atau

gas, arus yang berharga mungkin fluidanya, tetapi bisa pula zat padatnya, atau

bahkan kedua-duanya. Terkadang tidak ada diantara keduanya yang berharga, seperti

limbah padat yang harus dipisahkan dari limbah cair sebelum dibuang. Dalam filtrasi

industri, kandungan zat padat dapat mencapai jumlah yang sangat tinggi.

Kadang-kadang umpan itu dimodifikasi dengan sesuatu cara perlakuan pendahuluan untuk

meningkatkan laju filtrasi, misalnya dengan pemanasan, rekristalisasi, atau dengan

menambahkan bahan penolong filtrasi (filter aid), seperti selulosa, kapur giling, atau

tanah diatomea. Selain dapat membantu melancarkan proses penyaringan atau

meningkatkan laju filtrasi, filter aid juga dapat dapat mempertinggi umur (life time)

Fluida mengalir melalui medium filter oleh karena adanya perbedaan tekanan

yang melintas pada medium itu. Oleh karena itu, ada filter yang beroperasi pada

tekanan yang lebih tinggi dari tekanan atmosfer di sebelah hulu medium filter, dan

ada yang beroperasi dengan tekanan atmosfer di sebelah hulu dan vakum di sebelah

hilir. Tekanan di atas tekanan atmosfer dapat disebabkan oleh gaya gravitasi yang

bekerja pada suatu kolom zat cair, oleh pompa atau blower, atau oleh gaya

sentrifugal.

Kebanyakan filter industri adalah filter tekanan atau filter vakum. Alat itu ada

yang kontiniu dan ada pula yang tidak kontiniu, ,bergantung pada cara mengeluarkan

zat padatnya, stedi atau terputus-putus. Pada filter tak kontiniu, aliran zat cair yang

melalui piranti itu adalah kontiniu pada sebagian besar siklusnya, tetapi aliran itu

harus diputus-putuskan secara periodic guna memungkinkan zat padat yang

terkumpul itu dikeluarkan. Dalam filter kontiniu, pengeluaran zat padat maupun zat

cair berlangsung secara kontiniu tanpa terputus selama alat itu beroperasi.

2.2. Jenis-Jenis Filter

Filter dapat dikelompokkan menjadi dua golongan : yang pertama adalah

filter klarifikasi (clarifying filter) dan filter ampas (cake filter).1

1. Filter klarifikasi

Filter ini dikenal juga sebagai filter hamparan tebal (deep bed filter), karena

partikel-partikel zat padat diperangkap di dalam medium filter dan biasanya tidak ada

lapisan zaat padat yang terlihat dari permukaan medium. Filter ini biasanya

digunakan untuk memisahkan zat padat yang kuantitasnya kecil dan menghasilkan

gas yang bersih atau zat cair yang bening, seperti minuman. Klarifikasi berbeda

dengan penapisan karena pori medium filter ini jauh lebih besar dari diameter

partikel harus dipisahkan.partikel-partikel itu ditangkap oleh gaya-gaya permukaan

dan dibuat tidak bisa bergerak di dalam saluran aliran, (seperti yang terlihat pada

Gambar 2.1a) dan walaupun mengakibatkan diameter efektif saluran itu menjadi

lebih kecil, namun biasanya tidak sampai menyebabkan saluran itu buntu.

1

2. Filter Ampas (Cake Filter)

Filter ampas digunakan untuk memisahkan zat padat yang kuantitasnya besar

dalam bentuk ampas atau kristal ataupun Lumpur. Biasanya filter ini diperlengkapi

untuk pencucian zat padat dan untuk mengeluarkan sebanyak-banyaknya sisa zat cair

dari zat padat itu sebelum zat padat itu dikeluarkan dari filter. Medium filter pada

filter ini relatif lebih tipis dibandingkan dengan yang digunakan dalam medium filter

klarifikasi (seperti terlihat pada Gambar 2.1b). Pada awal filtrasi sebagian partikel

padat masuk ke dalam pori medium dan tidak dapat bergerak lagi, tetapi segera

setelah itu bahan itu terkumpul pada permukaan septum. Setelah periode

pendahuluan yang berlangsung beberapa saat itu, zat padat itulah yang melakukan

filtrasi, bukan septum lagi. Ampas itu terlihat mengumpul sampai ketebalan tertentu

pada permukaan itu dan harus sewaktu-waktu dikeluarkan.

Gambar 2.1. (a) Filter Klarifikasi ; (b) Filter Kempa

Filter Kempa ini dapat dikelompokkan ke dalam beberapa kelompok, yaitu

filter tekanan dan filter vakum. Filter tekanan dapat memberikan perbedaan tekanan

yang cukup besar melintas septum sehingga menghasilkan filtrasi yang cukup cepat

dengan zat cair viskos atau zat padat halus. Filter tekanan yang lazim adalah :

a. Filter Kempa (filter press)

Filter ini terdiri dari seperangkat lempengan (plate) yang dirancang untuk

memberikan sedereran ruang atau kompartemen dimana zat padat itu akan

mengumpul. Lempengan itu ditutup dengan medium filter, seperti kanvas. Bubur

umpan masuk ke dalam masing-masing komponen itu dengan tekanan. Cairannya

lewat melalui kanvas dan keluar melalui pipa pengeluar, dan meninggalkan

ampas (zat padat) basah di dalam ruang itu. Lempengan tersebbut ada yang

b. Filter selongsong-dan-daun (sheel and leaf filter)

Untuk penyaringan pada tekanan yang lebih tinggi daripada filter di dalam filter

plat-dan-bingkai, serta untuk menghemat tenaga manusia, atau bila pencucian

ampas itu harus lebih efektif , ,kita dapat menggunakan filter

selongsong-dan-daun (sheel and leaf filter). Dalam model tangki horizontal (seperti pada Gambar

2.2), seperangkat daun disusun pada suatu rak yang dapat ditarik keluar. Pada

waktu operasi, daun-daun itu terletak di dalam selongsong yang tertutup. Umpan

masuk melalui sisi tangkai, sedangkan filtrat lewat melalui daun dan keluar

melalui sistem pipa pembuangan.

Gambar 2.2. Filter Selongsong-dan-Daun (Sheel-and-Leaf Filter)

c. Filter plat-dan-bingkai (plate-and-frame filter)2

Filter ini terdiri dari plat dan bingkai yang terpasang dengan suatu medium filter

di atas sisi masing-masing plat itu. Plat tersebut mempunyai saluran yang

memotong plat tersebut sehingga iltrate cairan yang bersih dapat mengalir ke

bawah pada masing-masing plat tersebut. Slurry dipompakan ke dalam penekan

dan mengalir melalui saluran pipa ke dalam bingkai yang terbuka sehingga slurry

tersebut mengisi bingkai itu. Aliran iltrate mengalir melalui medium filter dan

partikel padat membentuk sebagai cake di bagian atas sisi bingkai kain itu.

Filtrat mengalir antara medium filter dan muka plat melalui saluran keluar.

Proses filtrasi berlangsung sampai bingkai tersebut diisi sepenuhnya dengan

2

partikel padat. Ketika bingkai itu telah diisi sampai penuh,maka bingkai dan plat

tersebut terpisah dan cake tersebut dibuang. Kemudian filter atau saringan itu

dipasang kembali dan proses filtrasi diulangi lagi.

Gambar 2.3 Filter plat-dan-bingkai (plate-and-frame filter)

Ada beberapa jenis-jenis yang lain dari filtrasi, yang antara lain adalah :3

1. Filter putar-kontiniu (Continuous rotary filter)

Kerugian pada filter plat-dan-bingkai umumnya pada semua proses batch dan

tidak bisa digunakan untuk proses yang berkapasitas besar. Ada beberapa bentuk

filter kontiniu ada tersedia, antara lain :

a. Continuous rotary vacuum-drum filter

Filter ini ditunjukkan pada Gambar 2.4. Penyaringan, pencucian, dan melepaskan

cake merupakan suatu proses yang kontiniu. Sebuah drum ditutupi dengan suatu

medium filter yang cocok. Drum tersebut berputar dan sebuah katup otomatis

yang terdapat di tengah-tengah drum itu beroperasi untuk mengaktifkan proses

penyaringan, pengeringan, pencucian, dan melepaskan cake yang ada di dalam

siklus itu. Filtrat meninggalkan melalui poros sumbu filter (saringan) itu.

Katup yang otomatis itu menyediakan saluran terpisah untuk filtrat dan mencuci

cairan. Perbedaan tekanan maksimum untuk vakum filter hanya 1 atm. Jika drum

tersebut terisi dalam sebuah sel, maka tekanan 1 atm tersebut dapat dipakai. Pada

saat ini, proses dengan kapasitas yang besar menggunakan filter kontiniu

(continuous filter).

3

Keuntungan yang penting adalah saringannya kontiniu dan otomatis dan biaya

tenaga kerja secara relatif rendah. Walaupun, memerlukan biaya modal yang

relatif tinggi.

b. Continuous rotary disk filter

Filter ini terdiri dari cakram sepusat vertikal yang menjulang pada batang

pemutar horizontal. Prinsip operasi dari filter ini sama dengan prinsip operasi

rotary vacuum-drum filter. Tiap-tiap cakram berongga dan dilapisi dengan kain

penyaring (medium filter) dan masuk ke dalam lumpur (slurry). Cake yang

terbentuk dicuci, dikeringkan, ketika cakram tersebut lebih tinggi separuh dari

putarannya. Proses pencucian lebih sedikit efisiensinya dibandingkan dengan tipe

drum berputar (rotating drum type).

c.

Continuous rotary horizontal filterFilter ini merupakan sebuah filter vakum dengan permukaan filter gelang yang

berputar yang terbagi kepada beberapa sektor. Sebagai filter horizontal yang

berputar, filter ini secara berturut-turut menerima lumpur (slurry), dicuci,

dikeringkan. Efisiensi pencucian lebih bagus dibandingkan dengan filter cakram

berputar (rotary disk filter). Filter secara luas digunakan dalam ekstraksi

biji-bijian, pencucian pulp, dan proses yang berkapasitas besar lainnya.

Gambar 2.4 Filter putar-kontiniu (Continuous rotary filter)

2.3. Medium Filter

Suatu medium filter (septum) pada setiap filter harus memenuhi syarat-syarat,

yaitu sebagai berikut :

1. Harus dapat menahan zazt padat yang akan disaring, dan menghasilkan filtrat

2. Tidak mudah tersumbat.

3. Harus tahan secara kimia dan kuat secara fisik dalam kondisi proses.

4. harus memungkinkan penumpukan ampas, dan pengeluaran ampas secara total

dan bersih.

5. tidak boleh terlalu mahal.

Dalam filtrasi industri medium filter yang banyak digunakan ialah kain

kanvas, baik yang dengan anyaman kepar atau yang lain. Dalam hal ini terdapat

kanvas dengan berbagai bobot dan anyaman, masing-masing untuk penggunaan

tertentu. Untuk zat cair yang bersifat korosif digunakan medium filter yang lain,

seperti kain wol, tenunan logam monel atau baja tahan karat, tenunan gelas atau,

kertas. Kain sintetis seperti nilon, polipropilena, Saran dan Dacron juga sangat tahan

secara kimia.

2.4. Bahan Penolong Filtrasi

Zat padat yang berlanyau (slimy) atau yang sangat halus, dapat membentuk

ampas yang rapat dan impermeabel (tak-tembus fluida), yang dapat menyumbat

medium filtrasi. Untuk itu dilakukan penambahan bahan penolong filtrasi (filter aid),

seperti tanah diatom, silica, perlit, selulosa kayuu yang dimurnikan, atau

bahan-bahan padat yang lain yang tidak bereaksi. Penambahan-bahan itu dilakukan terhadap bubur

umpan sebelum difiltrasi. Penambahan bahan pebolong filtrasi ini (filter aid) dapat

membantu memperlancar proses filtrasi serta mempertinggi umur dari medium filter

dan dapat menghilangkan zaat warna dan bau yang terdapat dalam cairan.

Cara lain dalam penggunaan bahan penolong filtrasi adalah dengan cara

membuat lapisan pendahuluan, yaitu mengendapkan suatu lapisan bahanpenolong

filtrasi itu terlebih dahulu di atas medium filter sebelum melakukan filtrasi.

Penggunaan lapisan pendahuluan ini biasanya dapat mencegah pembuntuan medium

BAB III

BAHAN DAN PERALATAN

3.1. Bahan

Bahan yang digunakan dalam percobaan ini adalah : 1. Serbuk Kopi, sebagai bahan terlarut yang akan disaring.

a. Sifat Fisika :

- Berwarna hitam - Berbentuk serbuk - Rasanya pahit

- Harum atau memiliki aroma yang khas. - Kadar abu sekitar 3 – 4 %

b. Sifat Kimia :

- Dapat larut dalam air panas (80 – 100 oC)

- Mengandung caffeine (trimetilsantin) sekitar 1,1 – 1,4 %.

- Dapat digunakan untuk membantu menghilangkan rasa kantuk dan kelelahan.

- Dapat mengakibatkan dehidrasi bila terlalu banyak mengkonsumsinya

2. Air, sebagai pelarut kopi. a. Sifat fisika :

- Berupa cairan berwarna bening. - Berat molekul : 18 gr/mol - Densitas : 0,998 gr/ml - Titik beku : 0 0 C - Titik didih : 100 oC - Temperatur Kritis : 374 oC - Tekanan Kritis : 217 atm - Panas Penguapan : 540 kal/gr - Viskositas : 2,949 cp.

b. Sifat kimia :

- Merupakan senyawa polar karena memiliki pasangan elektron bebas. - Bereaksi dengan asam dan basa dan dapat berfungsi sebagai asam atau

basa

- Melarutkan kebanyakan substansi. - Membentuk ikatan hidrogen yang lemah. - Katalis pada pengkaratan logam – logam aktif

- Komponen kimianya terdiri dari 2 atom hidrogen dan 1 atom oksigen untuk setiap molekulnya.

- Dapat membentuk hidrat dengan berbagai senyawa.

- Dapat menguraikan suatu garam menjadi asam dan basa pembentuknya - Merupakan elektrolit kuat.

3.2. Peralatan

1. Graduated cylinder, berfungsi sebagai wadah untuk menampung filtrat yang

dihasilkan dari penyaringan.

2. Bucher funnel, berfungsi sebagai tempat meletakkan kertas saring dan

berlangsungnya proses filtrasi.

3. Pompa vakum, berfungsi untuk menyedot atau menghisap udara dari graduated

cylinder agar proses filtrasi berlangsung lebih cepat.

4. Kertas saring, berfungsi sebagai medium penyaringan.

Larutan

“Cake” filter Filter cloth

(kertas)

penyangga

Filtrat

BAB IV

PROSEDUR PERCOBAAN

4.1. Prosedur Percobaan

1. Siapkan Bucher Funnel dan kertas saring. 2. Rangkai peralatan.

3. Timbang dan catat berat kertas saring kosong dan ukur diameternya

4. Siapkan sampel percobaan, dalam hal ini digunakan kopi sebanyak 5 gram.. 5. Larutkan kopi dengan menggunakan air panas. Setelah larut tambahkan air

sampai volume larutan = 350 ml.

6. Masukkan kertas saring sebagai medium filter ke dalam Bucher Funnel.

7. Hidupkan kompresor (sistem vakum) dan masukkan limbah (larutan kopi) ke dalam Bucher Funnel yang telah dilapisi dengan kertas saring dengan volume limbah (larutan kopi) sebesar 20 ml.

8. Hitung waktu penyaringan dimulai dari tetesan pertama yang jatuh ke dalam

graduated cylinder sampai air yang terdapat di atas kertas saring (medium filter)

atau di atas cake yang tertahan pada kertas saring kering.

9. Ulangi prosedur 7 dan 8 untuk variasi volume sebesar 30, 40, 50, 60, 70, dan 80 ml.

10.Hitung dan catat volume filtrat yang diperoleh.

11.Kemudian angkat kertas saring bersama dengan cake yang tertahan pada kertas saring dari Bucher Funnel dan keringkan di dalam oven atau di panas matahari. 12.Setelah kering timbang dan catat berat kertas saring tersebut.

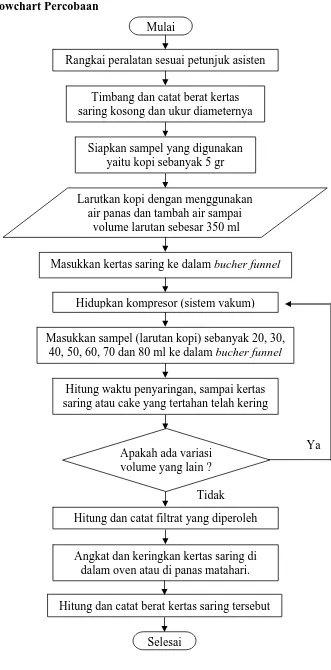

4.2. Flowchart Percobaan

Mulai

Rangkai peralatan sesuai petunjuk asisten

Timbang dan catat berat kertas saring kosong dan ukur diameternya

Siapkan sampel yang digunakan yaitu kopi sebanyak 5 gr

Larutkan kopi dengan menggunakan air panas dan tambah air sampai

volume larutan sebesar 350 ml

Masukkan kertas saring ke dalam bucher funnel

Hidupkan kompresor (sistem vakum)

Masukkan sampel (larutan kopi) sebanyak 20, 30, 40, 50, 60, 70 dan 80 ml ke dalam bucher funnel

Hitung waktu penyaringan, sampai kertas saring atau cake yang tertahan telah kering

Tidak Hitung dan catat filtrat yang diperoleh

Apakah ada variasi volume yang lain ?

Ya

Hitung dan catat berat kertas saring tersebut Angkat dan keringkan kertas saring di

dalam oven atau di panas matahari.

Selesai

BAB V

HASIL DAN PEMBAHASAN

5.1. Hasil Percobaan

Dari percobaan yang telah dilakukan diperoleh data sebagai berikut :

Diameter kertas saring : 10,5 Cm

Berat kertas saring kosong : 0,4 gr

Berat kertas saring dan padatan : 2 gr

Berat padatan : 1,1 gr

Kandungan padatan dalam slurry : 5 %

Persentase padatan dalam filter cake : 16 %

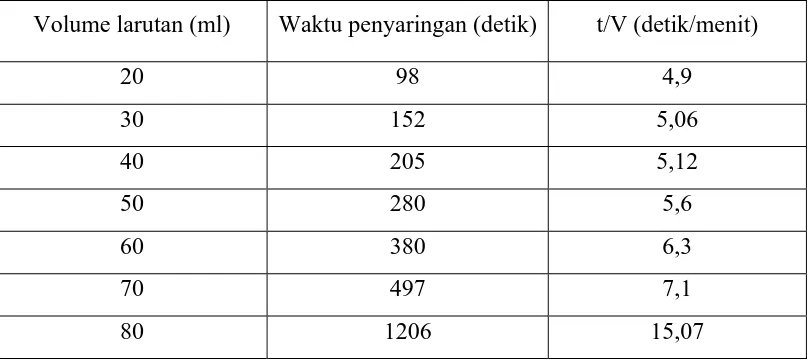

Tabel 5.1 Data Hasil Percobaan

Volume larutan (ml) Waktu penyaringan (detik) t/V (detik/menit)

20 98 4,9

30 152 5,06

40 205 5,12

50 280 5,6 60 380 6,3 70 497 7,1

80 1206 15,07

5.2. Pembahasan

yang dapat menahan zat padat dan membiarkan cairan lolos. Vakum terjadi selama air masih terdapat di atas cake. Bila cairan keluar ke bawah, udara luar akan masuk ke dalam graduated cylinder dan vakum menjadi break.

Pada percobaan ini menggunakan sampel larutan kopi. Persentase padatan (kopi) di dalam larutan (Slurry) yang digunakan adalah sebesar 5 %. Kemudian setelah dilakukan penyaringan diperoleh volume filtrat sebanyak 340 ml, sedangkan volume awal larutan kopi tersebut adalah 350, berarti ada penurunan volume sebesar 10 ml, yang terdapat dalam filter cake. Persentase berat air dalam filter cake dalah sebesar 334 %. Sedangkan persentase berat air dalam slurry masuk adalah sebesar 345 %.

Setelah dilakukan pengeringan berat kertas saring dan padatan adalah sebesar 2 gram. Berat padatan dapat dihitung dengan mengurangi berat kertas saring dan padatan dengan berat kertas saring kosong yang besarnya adalah 1,6 gram. Jadi besarnya persentase padatan (kopi) dalam filter cake yang diperoleh adalah 16 %. Harga ini diperoleh dari berat padatan yang diperoleh (1,6 gr) dibagi dengan selisih volume (volume awal – volume filtrat = 10 ml) dan dikali 100 %.

Dalam penghitungan waktu penyaringan ini harus dilakukan dengan sangat benar dan teliti, karena akan sangat mempengaruhi data hasil percobaan yang akan diperoleh nantinya.Waktu penyaringan ini mulai dihitung pada saat tetesan pertama yang lewat dari medium filtrasi (kertas saring) jatuh ke dalam graduated cilynder sampai tidak ada lagi tetesan filtrat yang jatuh atau sampai kertas saring dan cake yang tertahan di atasnya telah benar-benar kering.

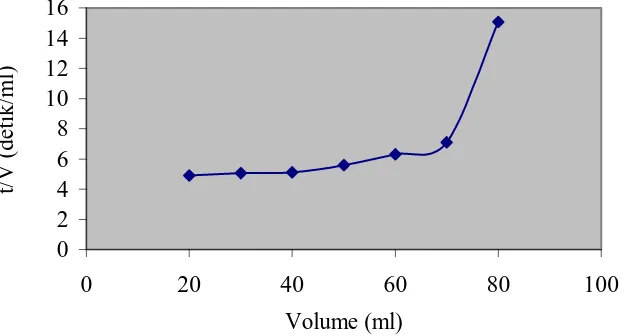

0 2 4 6 8 10 12 14 16

0 20 40 60 80 10

Volume (ml)

t/V (detik/ml)

0

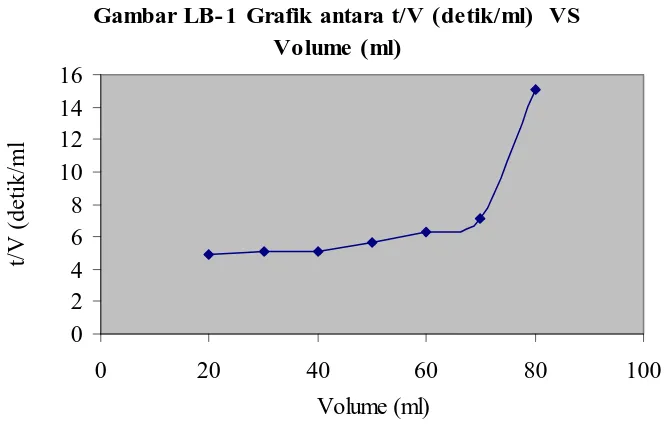

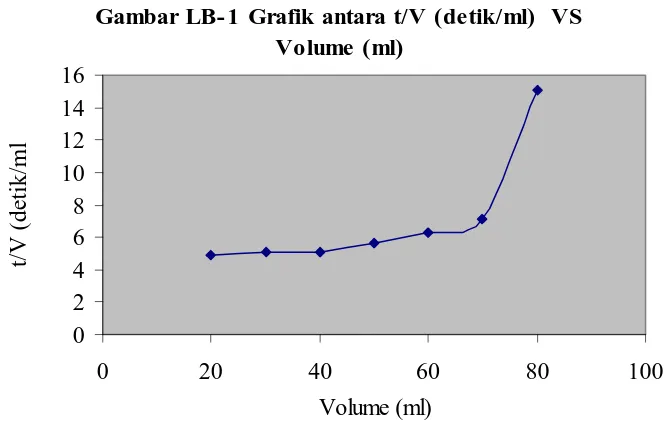

Dari gambar 5.1 di atas dapat dilihat juga hubungan antara t/V dengan volume larutan. Dimana semakin tinggi volume larutan yan digunakan, maka semakin tinggi pula harga perbandingan antara waktu dan volume (t/V). Slope garis juga dapat dihitung dari Tabel 5.1 atau dari Gambar 5.1, dengan menggunakan persamaan seperti di bawah :

Slope (S) =

20 80

9 , 4 075 , 15

= 60

175 , 10

= 0,1695 det/cm6

DAFTAR PUTAKA

Anonim, “Penuntun Praktikum Utilitas – I”, Program Studi Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, Medan, 2004

Austin, G.T., “Shreve’s Chemical Process Industries”, Fifth Edition, McGraw-Hill Book Company, 1984, Hal : 155 – 156

Gordon Maskew, Water and Wastewater Engineering vol 2. water purification and wastewater treatment and disposal, John Wiley and Sons, New York, 1968.

Mark J. Hammer, “Water and wastewater Technology”, 2nd, John Wiley and Sons, New York, 1986.

McCabe, W.L., and Smith, J.C., “Operasi Teknik Kimia”, Jilid Kedua, Edisi Keempat, Penerbit Erlangga, Jakarta, 1990, Hal : 393 – 402

Metcalf & Eddy, “Wastewater Engineering: Treatment, Disposal, and Reuse”, 2nd Ed,Tata McGraw-Hill Publishing Co, New Delhi, 1979

Tabel LB-1. Data Hasil Percobaan

Volume larutan (ml) Waktu penyaringan (detik) t/V (detik/menit)

20 98 4,9

Dari data hasil percobaan diperoleh grafik seperti di bawah ini :

Gambar LB- 1 Grafik antara t/V (detik/ml) VS Volume (ml)

Gambar LB-1 Grafik antara t/V (det/ml) VS Volume (ml)

1. Menghitung Slope garis :

Slope (S) =

2. Menghitung massa solid yang tertahan per satuan volume filtrat (c) :

Volume filtrat : 340 ml

3. Menghitung tahanan spesifik cake (r) :

Diameter kertas saring = 10,5 cm

6

9994746 6 9

M ixing a n d flo ccu la tio n ta nk

P rim ary cla rifier R eca rbo n a tors A ir strip pin g tow e r

H o ldin g ba sin

F ilte rs

O xid izin g ta n k

Lim e A m m o nia

W a ste slu dg e P recip ita te W a ste

W ate r

B ack w ash

N itro g e n ga s

C h lo rin e

C h lorin e

E fflue n t

C arb o n reg e ne ratio n

LAMPIRAN A

DATA HASIL PERCOBAAN

Diameter kertas saring : 0,5 Cm

Berat kertas saring kosong : 0,4 gr

Berat kertas saring dan padatan : 1,5 gr

Berat padatan : 1,1 gr

Kandungan padatan dalam slurry : 5 %

Persentase padatan dalam filter cake : 15 %

Tabel LA-1 Data Hasil Percobaan

Volume larutan (ml) Waktu penyaringan (detik) t/V (detik/menit)

20 98 4,9

30 152 5,06

40 205 5,12

50 280 5,6 60 380 6,3 70 497 7,1

LAMPIRAN B

PERHITUNGAN

Tabel LB-1. Data Hasil Percobaan

Volume larutan (ml) Waktu penyaringan (detik) t/V (detik/menit)

20 98 4,9

Dari data hasil percobaan diperoleh grafik seperti di bawah ini :

Gambar LB- 1 Grafik antara t/V (detik/ml) VS Volume (ml)

Gambar LB-1 Grafik antara t/V (det/ml) VS Volume (ml)

1. Menghitung Slope garis :

2. Menghitung massa solid yang tertahan per satuan volume filtrat (c) :

Volume larutan sampel (slurry) : 350 ml (sebelum disaring)

Volume filtrat : 340 ml

3. Menghitung tahanan spesifik cake (r) :

Diameter kertas saring = 10,5 cm

slope

9994746 6 9

LAMPIRAN C

APLIKASI DALAM INDUSTRI

PROSES PEMBUATAN PORSELEN

Ada tiga cara/bentuk memproduksi poselen, yaitu : (1) Wet-Process Porcelain, digunakan untuk memproduksi poselain dalam bentuk butiran halus, alat penyekat atau bahan isolasi untuk tegangan tinggi; (2) Dry-Process Porcelain, dilakukan untuk memproduksi dengan cepat dengan bentuk yang beragam dan pembuatan bahan isolasi untuk tegangan rendah; dan (3) Cast Porcelain, merupakan proses yang penting untuk pembuatan potongan porselen yang terlalu sulit/ruwet atau besar dari dua metoda tersebut di atas. Tiga proses ini didasarkan pada bahan baku yang sama,sedangkan perbedaan di dalam memproduksi sebagian besar terdapat pada langkah pengeringan dan pembentukan.

Flowchart dari Wet-Process Porcelain ditunjukkan pada Gambar LC.1. Flowchart tersebut dapat dijelaskan dalam sebagai berikut:

Bahan baku (Feldspar, Tanah liat, dan batu api\geretan) dengan ukuran dan porsi yang sesuai dan dengan sifat-sifatnya untuk melengkapi mutu porselin yang diinginkan, dimasukkan ke dalam corong tuang (hopper) kemudian dilewatkan ke weight car. Feldspar, Tanah liat, dan batu api\geretan dimasukkan ke dalam blunger dan bercampur dengan air di dalam blunger (clay-water mixer) dan kemudian melewati suatu separator-magnit, disaring, dan kemuidan disimpan di dalam Storage Cistern. Kebanyakan dari air dipindahkan (dan dicuci) di dalam saringan tekan (Filter Press). Semua udara dari filter diambil atau disedot dengan bantuan vakum dan Slicing knives ke dalam Plug Mill. Dengan proses ini porselen yang diperoleh akan lebih padat, lebih menyatu, dan lebih kuat. Kemudian porselen yang telah disiapkan dibentuk di dalam cetakan yang kosong pada hidrolik tekanan (Hydroulic Press) atau pada sebuah cetakan yang sesuai dengan menggunakan panas. Cetakan tersebut pada awalnya dikeringkan, dihias, dan akhirnya dikeringkan dengan sempurna, semua proses tersebut harus di bawah dikendalikan atau dilakukan pada kondisi yang hati-hati.

Proses vitrifikasi pada badan dan lapisan kaca dilaksanakan pada tempat pengeringan (Tunnel Kiln), dengan benar-benar mengendalikan temperatur dan pergerakan. Porselen dilindungi dengan menempatkannya dalam saggers mencoba satu di atas sekali lain. Keadaan ini merupakan suatu one-fire process, dimana badan dari lapisan kaca dibakar secara simultan. Potongan porselen ini kemudian diperiksa dan kemudian diuji secara elektris.