Kantor utama PT Badak NGL di Bontang. BADAK NATURAL GAS LIQUEFACTION

Industri Pengolahan gas alam

Didirikan 26 November 1974

Kantor pusat Wisma Nusantara, Jakarta & Bontang, Kalimantan Timur, Indonesia

Tokoh penting Gusrizal, Presiden Komisaris Nanang untung, Presiden Direktur & CEO

Produk LNG dan LPG

Karyawan 1.800 (karyawan)

2.600 (pekerja kontraktor)

Induk Pertamina

A. LEARNING MODULES

Instrumentation Modules Introduction to

P&ID and logic diagram

Boiler management system

Process automation & networking

Transmitter technology

Special control valve Analyzer : CO2, H2O, N2, H2, O2, GC

Anti surge technology SCADA Technology

DCS Gas turbine control system HMCS Instrument loading dock ESD/EDP (Safety

Shutdown System)

VTMS

PLC Other modules

Speed indicator / governor Electrical Modules Electric measurement system Power electronic

Process automation &

networking Motor technology Electric system Transformer

UPS Electrical control system Power generator Chlorination system Electrical protection Cathodic protection Grounding system Hazardous area

equipment classification Electrical distribution system HVAC Electrical lightning protection Other modules

Mechanical & Rotating Modules

Pumps : general & special Machining

Compressors Welding

Turbine technology Valve : test and repair

Alignment Bearing

Vibration Sealing system

Balancing Other modules

protection system

Stationary Equipment Modules

Piping system Filter & strainer Introduction to pressure

vessel

Evaporator

Introduction Tanks Ejector & silencer LNG & LPG tank technology Bolts & nuts

(fasteners) Boiler system Other modules Heat exchangers Fiberglass &

insulation Loading arms

Painting & coating

Maintenance Planning & Turnaround Modules Maintenance management

system Contract & cost estimation Turn around Cost control &

budgeting

Corrective maintenance Material planning & procurement

Preventive maintenance Gas liquefaction Maintenance estimating LNG Plant asset

management Maintenance scheduling Other modules Function of Maint. Planning

& Turnaround

Operation Modules

Gas purification LNG & LPG storage tanks

Amine regeneration Blowdown system Gas dehydration Loading docks LNG & LPG tank

technology

Gas liquefaction

Propane refrigerant MCR refrigerant

B. SUMBER BAHAN BAKU

Melimpahnya sumber daya alam berupa gas alam yang tersimpan di dalam perut bumi Indonesia membuat kilang gas gas alam cair alias Liquified Natural gas memiliki peran yang amat penting dalam roda perekonomian Indonesia. PT Badak NGL adalah salah satu pelopor kilang LNG di Indonesia yang telah mendukung produksi LNG di Indonesia.

Gas alam cair (Liquefied natural gas, LNG) adalah gas alam yang telah diproses untuk menghilangkan ketidakmurnian dan hidrokarbon berat dan kemudian dikondensasi menjadi cairan pada tekan atmosfer dengan mendinginkannya sekitar -160° Celcius. LNG ditransportasi menggunakan kendaraan yang dirancang khusus dan ditaruh dalam tangki yang juga dirancang khusus. LNG memiliki isi sekitar 1/640 dari gas alam pada Suhu dan Tekanan Standar, membuatnya lebih hemat untuk ditransportasi jarak jauh di mana jalur pipa tidak ada. Ketika memindahkan gas alam dengan jalur pipa tidak memungkinkan atau tidak ekonomis, dia dapat ditransportasi oleh kendaraan LNG, di mana kebanyakan jenis tangki adalah membran atau "moss".

Indonesia pada tahun 1971. Sumber gas alam kedua ditemukan di lapangan Badak, Bontang, Kalimantan Timur pada tahun 1972 oleh Huffco Inc.

Saat itu, PT Badak NGL didirikan di Bontang dengan menempati lahan seluas 2.100 hektar. "Aliran LGN pertama dari Kilang Badak pada 5 Juli 1977," kata Presiden Direktur PT Badak NGL, Hanung Budya pekan lalu.

Catatan saja, PT Badak NGL adalah perusahaan kilang gas LNG yang sahamnya dimiliki oleh empat pemegang saham. Pertamina menguasai 55%, sisanya dimiliki oleh oleh VICO sebanyak 20%, JILCO 15% dan PT Total E&P Indonesia sebanyak 10%.

Pada awal beroperasi di tahun 1977, kilang gas alam cair yang berlokasi di Bontang ini berjalan dengan dua train dengan kapasitas produksi 3,3 juta ton LNG per tahun. Seiring berjalannya waktu, jumlah gas alam yang bisa disedot dari dua lapangan gas ini semakin besar sehingga PT Badak pun terus meningkatkan kapasitas produksinya.

Saat ini kilang PT Badak NGL telah memiliki 8 train dengan kapasitas produksi mencapai 22,5 juta ton LNG dan 1,2 juta ton LPG. Jika beroperasi penuh, kilang Badak NGL bisa memproduksi gas rata-rata 140.000 metrik ton per hari. Produksi LGN ini disimpan dalam tangki penyimpan atau yang dikenal dengan LNG storage. Ada enam buah LGN storage yang memiliki kapasitas masing-masing sebesar 640.000 ton, serta lima LPG storage dengan kapasitas masing-masing sekitar 200.000 meter kubik gas.

Peningkatan pasokan gas dari lapangan Arun dan lapangan Badak juga membuat PT Badak melakukan penambahan dan memperbesar ukuran pipa gas dari 36 inchi menjadi 42 inchi. Untuk mengangkut gas alam dan produk gas alam cair ini, kawasan kilang gas PT Badak juga dilengkapi dengan tiga dermaga untuk mengangkut dan mendistribusikan LNG.

Pada awalnya, produksi LGN milik PT Badak hanya digunakan untuk diekspor. Tapi seiring dengan kebutuhan energi gas di tanah air, produksi LNG dan LPG PT Badak juga dibeli oleh Pertamina. Beberapa pembeli asing yang membeli LNG dari PT Badak antara lain Chubu Electric Power Co, Inc, Kansai Electric POwer Co.Inc, Nippon Steel Corporation Ltd, Korea Gas Corporation, dan CPC Corporation Taiwan.

selama 30 tahun. Tapi sampai saat ini rupanya kedua lapangan gas ini masih bisa berproduksi sekitra 15 juta mmscfd - 16 juta mmscfd," jelas Hanung.

Alhasil, tahun ini, PT Badak menurunkan taget produksinya. Tahun ini, Hanung bilang PT Badak hanya mematok target produksi LGN sebesar 15,34 juta ton LNG atau setara dengan 270 kargo. Target ini lebih rendah 6,9% ketimbang realisasi produksi LNG PT Badak tahun lalu yang sebesar 16,48 juta ton atau setara dengan 313 kargo. "Pasokan gas tahun ini agak menurun," ujar Hanung di BONTANG, Kamis (10/2). Asal tahu saja, satu kargo gas setara dengan 125.000 meter kubik gas.

Hanung menjelaskan, saat ini pasokan gas yang masuk ke PT Badak sebesar 2.500 mmscfd per hari. Pasokan gas ini bisa menghasilkan 96.000 meter kubik LNG dan LPG. "Dari jumlah produksi itu sekitar 2.000 meter kubik adalah LPG," jelas Hanung.

Direktur dan Kepala Produksi PT Badak NGL Sutopo menambahkan, dalam satu hari, kilang pengolahan gas milik PT Badak memiliki kemampuan untuk mengolah gas hingga 3.300 mmscfd. Tapi, karena pasokan gas berkurang, maka produksi tidak bisa optimal. Akibat turunnya pasokan gas ini, maka tak heran kini PT Badak hanya mengoperasikan secara aktif tujuh train dari delapan train yang dimiliki. "Satu train terpaksa idle, karena pasokan gas turun," jelas Hanung.

Catatan saja, untuk bisa memproduksi gas alam cair, PT Badak mendapat pasokan gas alam dari tiga produsen yaitu PT Total Indonesia, VICO, dan Chevron Pacific Indonesia.

Menurunnya pasokan gas di kilang LGN PT Badak ini tak berarti sejarah PT Badak berakhir. Pasalnya, untuk menjamin suplai gas alam ke depan, kini sudah mulai banyak temuan lapangan gas baru seperti lapangan gas Masela dan Donggi - Senoro. Hanung Optimis Sehingga PT Badak masih bisa mendapatkan pasokan gas untuk jangka panjang dengan mengadakan kontrak-kontrak baru. "Temuan sumber gas baru ini diharapkan bisa digunakan hingga 30 tahun ke depan," kata Hanung.

Kesuksesan PT Badak memproduksi gas LNG lebih dari tiga dasawarsa ini tak terlepas oleh komitmen mereka untuk menjaga kualitas dan keselamatan melalui kedisiplinan yang tinggi. Hanung bilang, sejak tahun 2006 hingga saat ini PT Badak sudah menjalankan 63,8 juta jam kerja tanpa kecelakaan.

C. PROSES PENGOLAHAN BAHAN BAKU

Proses Pencairan Gas Alam

Tujuan utama gas alam yang telah dibersihkan dari unsur-unsur kimia yang tidak diperlukan dan diproses untuk dijadikan menjadi liquid yang berupa LNG adalah untuk mempermudah dalam pengangkutan dan penyimpanan selama menuju negara pengimport, karena volume dari gas alam tadi dapat ditekan sampai 600 kali. Bahan baku dari lapangan-lapangan seperti Muara Badak, Nilam, Handil Mutiara, Samberah, Tatun dan Santan masih mengandung berbagai macam molekul-molekul gas yang tidak diperlukan seperti CO2, H2O, dan Hg. Kemudian setelah melalui proses pemisahan gas, diambil gas yang terutama mengandung unsur C1, C2, C3, C4.

Knock out drum

Gas alam dari Muara Badak disalurkan ke kilang LNG Badak dengan menggunakan pipa penyalur. Pengiriman gas tersebut menggunakan metoda perbedaan tekanan, dimana di Muara Badak bertekanan ± 842 psi sedang di Bontang bertekanan ± 675 psi untuk operasi normal. Karena mengalami penurunan tekanan selama perjalanan, maka ada sebagian gas yang berubah menjadi cair yang berupa hydrokarbon liquid. Fungsi dari KOD adalah untuk memisahkan wujud gas dan wujud cair.

CO2 removal unit ( plant 1 )

Gas yang berasal dari KOD ( separator ) tadi disalurkan ke unit ini untuk dipisahkan dari kandungan CO2. Tujuannya adalah agar tidak membeku pada temperatur di bawah 0°C dan tidak menimbulkan korosi pada sistem ( unit ) selanjutnya. Batasan maksimum yang diijinkan pada pemisahan ini adalah sebesar 50 ppm. Pemisahan ini menggunakan MDEA ( Methyl De Ethanol Amina ) dengan cara absorbsi.

Dehydrationand mercury removal ( plant 2 )

Pada plant 2 ini dilakukan pemisahan H2O agar pada saat proses Main Exchanger, molekul H2O tidak membeku pada temperatur di bawah 0° C dan Hg tidak menimbulkan korosi, karena Main Exchanger terbuat dari bahan aluminium. Pemisahan ini menggunakan Molekular Silve hingga kandungan Hg yang diijinkan sebesar 0,1 ppm.

Heaver HC ( plant 3 )

yang terpisah dari fraksi ringan kemudian dialirkan ke DeEthanizer, DePropanizer, dan DeButanizer untuk proses pemisahan selanjutnya,. Sedangkan fraksi ringannya didinginkan terlebih dahulu pada temperatur -50°C untuk selanjutnya diproses pada plant 5.

MCR refrigeration and propane ( plant 4 )

Selain penurunan tekanan, proses pencairan gas alam dilakukan dengan menggunakan pendinginan bertingkat. Bahan pendinginan yang digunakan adalah Propana dan Multi Component Refrigerant ( MCR ) dari hasil sampingan pembuatan LNG. MCR adalah campuran nitrogen, metana etana, propana, dan butana yang digunakan untuk pendinginan akhir dalam proses pembuatan LNG.

Liquefaction ( plant 5 )

Tahap ini merupakan bagian inti dari proses pencairan gas alam, dengan menggunakan Main Heat Exchanger. Gas yang diproses dalam tahap ini adalah C1 dan C2 yang didinginkan sampai pada temperatur -160°C dan pada tekanan atmosfer. Setelah berubah wujud menjadi cair maka gas cair tersebut dialirkan ke LNG Storage untuk penyimpanan dan pengapalannya.

Proses Penampungan dan Penyaluran

Setelah pengolahan gas menjadi cair mencapai titik akhir, selanjutnya hasil produksi ini ditampung dalam tangki-tangki penyimpanan sedangkan gas cair sampingan diolah kembali pada proses-proses selanjutnya.

Condensat stabilizer ( plant 16 )

Stabilizer ini mengolah cairan-cairan seperti hidrokarbon dari proses train dan knock out drum menjadi bahan bakar ( kondensat ). Sebagian besar kondensat ini dikirim kembali ke Muara Badak dan sebagian kecil digunakan sendiri oleh PT. Badak NGL sebagai bahan bakar kendaraan. Gas-gas yang dihasilkan plant ini disalurkan ke saluran induk bahan bakar untuk ketel. Kapasitas plant ini 60 m3/ jam.

Tangki penampungan refrigerant ( plant 20 )

Tangki penampung ini akan menampung hasil produksi proses train untuk kemudian dikapalkan ke Jepang,

Taiwan, dan Korea. Sedangkan tangki penampung LNG yang dimiliki PT. Badak NGL berjumlah 6 buah :

a) 4 buah tangki masing-masing berkapasitas 600.000 barrel ( ± 96.000 m3 ) b) 2 buah tangki berkapasitas 800.000 barrel ( ± 126.000 m3 )

Pompa muat LNG

Pompa ini digunakan untuk memompa LNG dari tangki penampung ke kapal melalui pipa penyalur ( 2 buah per tangki ) dan loading arm ( 4 buah per dock ). Masing-masing pompa LNG memiliki kapasitas 2900 m3/jam yang digerakkan oleh motor listrik berkapasitas 590 KW. Pompa sirkulasi LNG

Pompa ini digunakan untuk mensirkulasi LNG dari tangki melalui 2 pipa saluran LNG. Satu pipa digunakan untuk menekan LNG ke loading dock, sedangkan pipa lain dipakai untuk mengembalikan LNG tersebut ke dalam tangki LNG yang lain. Maksud mensirkulasi LNG dari satu tangki ke tangki yang lain adalah untuk menahan temperatur dari tangki bersamaan menahan temperatur dari kedua pipa itu sendiri, dengan begitu PT. Badak NGL selalu siap untuk memuat LNG ke kapal.

Boil-off compressor

Compressor ini digunakan untuk menjaga tekanan di dalam tangki penampung LNG dengan cara mengkompresi gas yang terjadi ( boil-off ) di dalam tangki tersebut. Setelah gas-gas dikompresi, maka hasil kompresi disalurkan ke bahan bakar untuk boiler. Total boil-off compressor ada 4 buah, yaitu :

a) Untuk 24 K-1/8/9 mempunyai kapasitas 28.000 m3/ jam dengan penggerak motor listrik berkapasitas 1490 KW.

b) Untuk 24 K-16 mempunyai kapasitas 774.000 m3/ jam dengna penggerak motor listrik berkapasitas 3500 KW.

Loading dock

Pada Pelsus Gas Alam Bontang terdapat 3 buah loading dock, yaitu :

b) Dock #2, dipakai untuk menambatkan kapal LPG dan LNG dan memuat LPG/LNG, mempunyai 2 LPG loading arm dan 1 vapor loading arm serta 4 LNG loading arm dan 1 boil-off. Semua loading arm dilengkapi dengan system melepas sambungan dengan cepat pada keadaan bahaya ( PERC System ).

c) Dock #3, kegunaan dan fasilitas sama dengan Dock #2. D. PENGELOLAAN LIMBAH

Timbunan limbah dari aktivitas perusahaan diinventarisasi dengan identifikasi dan klasifikasi jenis limbah termasuk Limbah Berbahaya dan Beracun (B3) untuk menentukan penanganan yang tepat dalam pengelolaannya agar risiko lingkungan dapat diminimalkan. Inventarisasi limbah B3 secara rutin dimutakhirkan dan dilaporkan kepada pihak internal maupun eksternal. Dalam pengelolaan limbah, biaya yang dikeluarkan per tahun ratarata sekitar Rp. 2 miliar meliputi biaya proses incinerator, landfill dan pengiriman limbah ke perusahaan pengolah limbah berizin. PT Badak juga menerapkan prinsip 3R (Reduce, Reuse, Recycle) sebagai upaya meminimalisasi limbah.

Prinsip Reduce diantaranya adalah menerapkan dokumentasi elektronik (paperless system) untuk mengurangi pemakaian kertas, membentuk Chemical Quality Control (CQC) Team yang bertugas mengkaji penggunaan bahan-bahan kimia di Industri LNG, dan meningkatkan kinerja penerapan prosedur standar operasi yang ketat untuk pencegahan tumpahan bahan-bahan kimia. Prinsip Reduce diterapkan pada proses regenerasi larutan Amine pada CO2 Removal Unit, proses regenerasi air untuk umpan boiler, pemanfaatan kembali air laut

untuk proses pendinginan serta pemanfaatan kembali scrap material. Prinsip Recycle diterapkan untuk mengelola minyak pelumas bekas. Tahap awal dari proses daur ulang adalah proses pemisahan air dan pengotor lain dari minyak pelumas bekas. Proses ini dilakukan oleh Environmental Control Section. Tahap berikutnya yaitu proses daur ulang dilakukan bekerja sama dengan perusahaan pengelola minyak pelumas bekas yang memiliki lisensi dari Kementerian Lingkungan Hidup.

PT Badak NGL melaksanakan program pemantauan lingkungan untuk menguji keberhasilan pengelolaan lingkungan yang dijalankan dan membuat upaya perbaikan. Keberhasilan pengelolaan lingkungan dipantau secara internal oleh PT Badak NGL dan eksternal bekerja sama dengan Pusat Penelitian Lingkungan Hidup (PPLH) Universitas Mulawarman, Samarinda, meliputi pemantauan air, tanah, udara, penanganan limbah, faktor fisika kerja, biologi, sosial, ekonomi,budaya dan kesehatan masyarakat. Hasil pemantauan lingkungan perusahaan dilaporkan kepada manajemen, BP Migas, KLH Pusat, BLH Provinsi Kalimantan Timur dan BLH Kota Bontang. Pada tahun 2009, biaya yang dikeluarkan perusahaan untuk kegiatan ini sebesar Rp. 1,6 miliar. Pemantauan lingkungan dilakukan berdasarkan Rencana Pemantauan Lingkungan (RPL) dari kajian AMDAL mencakup antara lain pemantauan kualitas udara, limbah B3, air limbah, kualitas air laut, biota laut, flora dan fauna. Pada periode pemantauan tahun 2009, pemantauan lingkungan yang dilaksanakan memberikan kesimpulan bahwa parameter-parameter yang dipantau telah memenuhi Baku Mutu Lingkungan (BML) sesuai peraturan lingkungan yang berlaku.

Pemantauan Kualitas Udara

Dalam menyikapi fenomena perubahan iklim, PT Badak NGL berupaya mengurangi emisi gas rumah kaca secara langsung dengan menurunkan emisi CO2. Meskipun emisi gas

rumah kaca belum diatur dalam peraturan regional, PT Badak NGL telah melaksanakan inventarisasi gas rumah kaca berdasarkan standar internasional sebagai perwujudan nilai lebih “beyond compliance” dalam pengelolaan lingkungan hidup. Usaha-usaha penurunan emisi CO2

terus dilakukan. Sumber emisi CO2 Kilang PT Badak NGL antara lain berasal dari kandungan

CO2 dalam feed gas yang dikeluarkan melalui CO2 vent stack, CO2 hasil pembakaran pada boiler,

dan pembakaran pada flare. Dengan dilaksanakannya program-program pengurangan emisi gas flaring nilai CO2 yang berpengaruh pada potensi pemanasan global diharapkan akan mengalami

penurunan. Selain pengurangan gas flaring usaha lain yang dilaksanakan adalah penggantian secara bertahap Halon dan Freon 22 yang bersifat sebagai penipis lapisan ozon/Ozone Depleting Substances (ODS) dengan jenis FM-200 dan Freon 314A yang lebih ramah lingkungan.

Pemantauan kualitas udara dilakukan dengan pengukuran kualitas udara emisi CO2 di

secara manual. Pemantauan emisi karbon mengacu pada protokol Greenhouse Gases (GHG) yang memberikan mekanisme dasar untuk mengukur tingkat emisi gas rumah kaca yang dihasilkan dari operasi PT Badak NGL.

Hasil pemantauan emisi gas pada tahun 2007, 2008 dan 2009 adalah sebagai berikut:

Pemantauan Kualitas Air Tanah

Pemantauan sumber daya air dilakukan dengan memantau kualitas cadangan aquafier di dalam tanah. Sampling dan analisis dilaksanakan pada sumur pantau produksi untuk mengetahui kuantitas dan kualitas cadangan air tanah, dan pada sumur pantau polutan untuk mendeteksi pengaruh parameter polutan terhadap kualitas aquafier.

Pemantauan Kualitas Air Limbah

Pemantauan kualitas air limbah dengan melakukan pengukuran kualitas air limbah proses, domestik, rumah sakit dan air pendingin dengan alat Flowmeter dan pH-meter secara kontinyu dan dianalisis setiap bulan oleh laboratorium PT Badak NGL. Analisis enam-bulanan dilakukan bersama PPLH Universitas Mulawarman. Pemantauan tahun 2009 untuk parameter TSS, pH, H2S, NH3-N, BOD5, COD, Cl2, Hg dan Oil Content memenuhi syarat Baku Mutu Air Limbah (BMAL).

Pemantauan Kualitas Air Laut

Pemantauan kualitas air laut dilakukan di 3 lokasi yaitu muara kanal pendingin, Berbas Barat Pantai dan cooling water intake. Waktu pemantauan adalah saat air laut pasang dan surut. Untuk sifat fisika, yang dipantau adalah suhu air laut dan distribusi suhu air laut di perairan sekitar Kilang, lapisan minyak, salinitas, dan sebagainya. Untuk sifat kimia yang dipantau adalah parameter pH, H2S, logam berat, dan lain-lain. Pemantauan untuk 19 parameter pada tahun 2009 menunjukkan hasil yang cukup baik.

Komponen Biologi Darat

Komponen flora di PT Badak NGL tersebar di area yang cukup luas tersebar di area Kilang LNG Badak yang luasnya sekitar 2.010 Ha. Dari total area tersebut, ruang terbuka hijau memiliki luas 1.109 Ha atau sekitar 45%. Karakteristik tanaman yang ada adalah jenis campuran antara komunitas dataran rendah dan pesisir. Tipe tanaman umumnya merupakan vegetasi alami dan tanaman budidaya yang berfungsi sebagai tanaman peneduh, tanaman pekarangan dan tanaman hias. Kajian lingkungan telah dilaksanakan bekerja sama dengan Institut Pertanian Bogor (IPB) untuk membangun Botanical Garden sebagai inventarisasi dan pelestarian tanaman langka. Kerjasama juga dilakukan dengan Universitas Mulawarman untuk konservasi hutan mangrove di area sekitar Kilang. Kawasan Botanical Garden menempati area seluas 7,4 hektar. Program-program penghijauan yang dilakukan sebagai suatu program kesatuan dalam pengembangan kawasan Kilang dan pemukiman yang serasi dengan lingkungan. Pengelolaan taman dan semua koleksi tumbuhan yang ditanam di dalam kawasan Kliang LNG Badak terutama yang berada di kawasan pemukiman dan perkantoran dilakukan oleh Housing and Recreation Section, Service Department. Selain mengelola kawasan, Section tersebut melakukan kegiatan-kegiatan yang mencakup:

a) Penanaman rumput di area community seluas 51 Ha.

b) Penanaman berbagai tanaman keras sebanyak +/- 33.000 batang. c) Pembuatan kebun anggrek mini yang meliputi 17 jenis anggrek langka.

d) Pembuatan Taman Botani (Natural Park/Botanical Garden) dengan mengelola kawasan hutan alam, bekerja sama dengan Fakultas Kehutanan IPB.

e) Penanaman Tanaman Langka di area Natural Park oleh tamu tamu kehormatan PT Badak NGL yang telah mencapai 30 jenis atau 126 pohon.

f) Pembuatan kebun pembibitan tanaman termasuk tanaman bakau, bekerja sama dengan PPLH Universitas Mulawarman.

Mamalia. Secara umum dapat dikatakan keberadaan kehidupan fauna darat atau satwa liar sampai saat ini kondisinya masih baik, terutama dari jenis burung yang jumlahnya cukup tinggi dengan membentuk komunitas-komunitas baru. Kondisi ini disebabkan daya dukung lingkungan yang baik berupa kegiatan-kegiatan penghijauan yang telah dilakukan.

Komponen Biologi Kelautan

E. PENCEGAHAN dan PENANGGULANGAN KEBAKARAN

Fasilitas pencegahan kebakaran

Pencegahan kebakaran adalah suatu metode dan usaha yang terlebih dahulu dilakukan untuk menyelamatkan dan memberikan perlindungan terhadap aset yang ada, baik berupa fasilitas, material dan atau manusia. Konsep pencegahan kebakaran yang telah dilakukan di kilang LNG Badak adalah berupa pemasangan alat pendeteksi, antara lain :

a) Gas detector, untuk mendeteksi adanya kandungangas di udara. b) Spill detector, untuk mendeteksi kebocoran atau tumpahan LNG.XD c) Heat detector, untuk mendeteksi adanya panas.

d) Smoke detector, bekerja bila ada asap dari hasil pembakaran atau akibat e) hubungan singkat.

f) UV/ IV detector, untuk mendeteksi api.

Fasilitas penanggulangan kebakaran

Fire protection system merupakan sarana pemadam/ penanggulangan kebakaran yang berguna untuk memberikan perlindungan terhadap suatu tempat fasilitas secara tepat dan cepat. Beberapa sarana pemadam yang terdapat pada kilang LNG Badak adalah :

a) Water sprinkler/ spray system, memberikan perlindungan pada fasilitas kilang terhadap paparan radiasi panas, dengan pemberian air bertekanan ke seluruh permukaan yang dilindungi.

b) Water deluge system, memberikan perlindungan fasilitas terhadap paparan radiasi panas, dengan cara membanjiri air ke seluruh dinding atau permukaan fasilitas yang dilindungi tersebut.

c) Water curtain system, memberikan perlindungan fasilitas dari paparan radiasi panas dengan cara pembentukan tirai air di sekeliling unit yang diproteksi tersebut.

e) Foam system, memberikan perlindungan kepada fsilitas atau unit terhadap suatu kebakaran maupun pengendalian kebocoran/ penyebaran gas hidrokarbon dengan cara pelepasan atau penembakan sejumlah busa padaunit/ fasilitas yang terbakar atau tempat terjadinya kebocoran gas.

f) Halon system, melindungi fasilitas/ kilang dengan cara melepaskan sejumlah gas halon bertekanan ke seluruh bagian yang dilindungi dengan efek pemadaman pemutusan rantai reaksi kimia sehingga api dapat dipadamkan.

Keamanan Kapal dan Pelabuhan Internasional

Sejak pertengahan tahun 2004, kepada seluruh pelabuhan dan kapal internasional mulai diterapkan The Internasional Ship and Port Facility Security Code ( ISPS Code ) dalam rangka mengantisipasi serangan teroris.

Adapun kapal internasional harus memiliki syarat-syarat sebagai berikut : 1) pengecekan keamanan kapal secara berkala

2) penomoran identitas kapal secara permanent

3) sertifikasi dan pemeliharaan keamanan kapal internal 4) pemasangan dan pengaturan sistem tanda bahaya kapal 5) pelaksanaan SSP (Ship Security Plan )

Sedangkan syarat khusus bagi pelabuhan adalah :

1) pemasangan dan pengoperasian peralatan penerima sinyal tanda bahaya 2) penerapan PFSP ( Port Facility Security Plan )

3) pemeriksaan sertifikat keamanan kapal internasional sebelum masuk 4) pengecekan fasilitas keamanan pelabuhan secara periodic

Pada Pelabuhan Khusus Gas Alam PT. Badak NGL Bontang, penerapan ISPS Code direalisasikan dengan pengajuan sertifikat keamanan internasional, pemerikasaan sertifikat keamanan kapal sebelum masuk serta lebih diperketatnya keamanan alur pelayaran oleh patroli laut.

Fasilitas Lindungan Perairan

dan pelabuhan itu sendiri dapat terlindungi bila terjadi keadaan darurat. adapun fasilitas-fasilitas lindungan perairan yang dimiliki Pelabuhan Khusus Gas Alam Bontang adalah sebagai berikut :

a. Fasilitas penanganan bahaya kebakaran, yaitu : fire detector beserta alarm dengan tipe Heat Sensing Fire Detector dan Fixed Temperatures Detectors, fire water supply, fire hydrants, foam concentrate, dan alat pemadam kebakaran jinjing pada masing-masing dermaga.

b. Fasilitas apung untuk mengangkut peralatan dalam menangani tumpahan minyak dan mamantau perairan dari tumpahan minyak berupa rubber boat, mooring boat, dan tug boat. c. Fasilitas untuk menangani pencemaran terutama akibat tumpahan minyak, seperti : oil boom, oil skimmer, power pack engine, knap sac, trawinet float, oil dispersant, megator pump.

INDUSTRI PUPUK (PABRIK SRIWIDJAJA) B. SUMBER BAHAN BAKU

Kedengaran amat sederhana bahwa pupuk Urea terbuat dari gas alam, air dan udara. Udara tersedia tidak terbatas sedang gas alam terdapat banyak di Indonesia. Dengan sendirinya bagi Indonesia bukanlah menjadi masalah yang berat untuk dapat memproduksi sendiri pupuk buatan bagi kepentingan pertaniannya. Namun tidaklah sesederhana itu proses pembuatan pupuk Urea yang dibuat di Pabrik Pusri yang dikenal sebagai jenis pupuk tunggal berkadar Nitrogen 46%.Pabrik Amoniak ialah pabrik yang menghasilkan amoniak sebagai hasil utama dan carbon dioxide sebagai hasil samping yang keduanya merupakan bahan baku pabrik urea.

Proses Pembuatan Amoniak

Bahan baku pembuatan amoniak adalah gas bumi yang diperoleh dari Pertamina dengan komposisi utama methane (CH4) sekitar 70% dan Carbon Dioxide (CO2) sekitar 10% Steam atau uap air diperoleh dari air Sungai Musi setelah mengalami suatu proses pengolahan tertentu di Pabrik Utilitas.Sedangkan udara diperoleh dari lingkungan, dan sebelum udara ini digunakan sebagai udara proses, ditekan terlebih dahulu oleh kompressor udara. Secara garis besar proses dibagi menjadi 4 unit, dengan urutan sebagai berikut :

1. Feed Treating Unit 2. Reforming Unit

3. Purification & Methanasi

4. Compression Synloop & Refrigeration Unit (1) Feed Treating Unit

Gas Alam yang masih mengandung kotoran (impurities), terutama senyawa belerang sebelum masuk ke Reforming Unit harus dibersihkan dahulu di unit ini, agar tidak menimbulkan keracunan pada Katalisator di Reforming Unit. Untuk menghilangkan senyawa belerang yang terkandung dalam gas alam, maka gas alam tersebut dilewatkan dalam suatu bejana yang disebut Desulfurizer. Gas alam yang bebas sulfur ini selanjutnya dikirim ke Reforming Unit.

(2) Reforming Unit

carbon dioxide dikirm ke Secondary Reformer dan direaksikan dengan udara sehingga dihasilkan gas-gas sebagai berikut :

Hidrogen

Nitrogen

Karbon Dioksida

Gas gas hasil reaksi ini dikirim ke Unit purifikasi dan Methanasi untuk dipisahkan gas karbon dioksidanya.

(3) Purification & Methanasi

Karbon dioksida yang ada dalam gas hasil reaksi Reforming Unit dipisahkan dahulu di Unit Purification, Karbon Dioksida yang telah dipisahkan dikirim sebagai bahan baku Pabrik Urea. Sisa karbon dioksida yang terbawa dalam gas proses, akan menimbulkan racun pada katalisator ammonia converter, oleh karena itu sebelum gas proses ini dikirim ke Unit Synloop & Refrigeration terlebih dahulu masuk ke Methanator

(4) Compression Synloop & Refrigeration Unit

Gas Proses yang keluar dari Methanator dengan perbandingan gas hidrogen : nitrogen = 3 : 1, ditekan atau dimampatkan untuk mencapai tekanan yang diinginkan oleh Ammonia Converter agar terjadi reaksi pembentukan, uap ini kemudian masuk ke Unit Refrigerasi sehingga didapatkan amoniak dalam fasa cair yang selanjutnya digunakan sebagai bahan baku pembuatan Urea. Hasil / produk pada proses di atas adalah gas ammonia cair serta karbon dioksida yang digunakan sebagai bahan baku pembuatan Urea.

PROSES PEMBUATAN PUPUK UREA

Dimulai dari ladang-ladang gas yang banyak terdapat di sekitar Prabumulih yang diusahakan oleh Pertamina, gas alam yang bertekanan rendah dikirim melalui pipa-pipa berukuran 14 inchi ke pabrik pupuk PT Pupuk Sriwidjaja, di Palembang. Gas alam ini dimasa-masa yang lalu tidak diusahakan orang dan dibiarkan habis terbakar. Menjelajah hutan-hutan, rawa-rawa, sungai, bukit-bukit dan daerah-daerah yang sulit dilalui, gas alam bertekanan rendah ini dikirim melalui pipa-pipa sepanjang ratusan kilometer jauhnya menuju pemusatan gas alam di pabrik pupuk di Palembang. Gas bertekanan rendah, melalui proses khusus pada kompresor, gas diubah menjadi gas yang bertekanan tinggi. Kemudian gas ini dibersihkan pada unit Sintesa Gas untuk menghilangkan debu, lilin dan belerang.

arang (CO2), Ketiga unsur kimia penting ini kemudian dilanjutkan prosesnya. Zat lemas (N2) dan zat air (H2) bersama-sama mengalir menuju Unit Sintesa Urea. Pada sintesa amoniak, zat lemas (N2) dan zat air (H2) diproses menghasilkan amoniak (NH3). Gas asam arang (CO2), yang dihasilkan pada unit Sintesa Gas, kemudian bereaksi dengan amoniak pada unit Sintesa Urea. Hasil reaksi ini adalah butir-butir urea yang berbentuk jarum dan sangat menyerap air. Oleh karena itu proses pembuatan dilanjutkan lagi pada Menara Pembutir, dimana bentuk butir-butir tajam itu diubah dengan suatu tekanan yang tinggi menjadi butir-butir-butir-butir Urea bulat yang berukuran 1 sampai 2 milimeter sehingga mempermudah petani menabur dan menebarkannya pada sawah-sawah mereka. Pada umumnya, butir-butir Urea itu dibungkus dengan karung plastik dengan berat 50 Kilogram.

Proses Kimia Pembuatan Amoniak dan Urea

Pupuk Urea yang dikenal dengan nama rumus kimianya NH2CONH2 pertama kali dibuat secara sintetis oleh Frederich Wohler tahun 1928 dengan mereaksikan garam cyanat dengan ammonium hydroxide.

Pupuk urea yang dibuat PT Pusri merupakan reaksi antara karbon dioksida (CO2) dan ammonia (NH3). Kedua senyawa ini berasal dari bahan gas bumi, air dan udara. Ketiga bahan baku tersebut meruapakan kekayaan alam yang terdapat di Sumatera Selatan.

Pada proses pembuatan amoniak dengan tekanan rendah dalam reaktor (±150 atmosfir) yaitu dengan reaksi reforming merubah CO menjadi CO2, penyerapan CO2 dan metanasi. Reaksi reforming ini dilakukan dalam 2 tingkatan yaitu :

Tingkat Pertama :

Gas bumi dan uap air direaksikan dengan katalis melalui piap-pipa vertikal dalam dapur reforming pertama dan secara umum reaksi yang terjadi sebagai berikut:

Cn H2n + nH2O ---> NCO + (2n+1)H2 - panas

CH4 + H2O ---> CO + 3H2 - panas

Udara dialirkan dan bercampur dengan arus gas dari reformer pertama di dalam reformer kedua, hal ini dimaksudkan untuk menyempurnakan reaksi reforming dan untuk memperoleh campuran gas yang mengandung nitrogen (N)

2 CH4 + 3 O2 ---> 12 N2

2 CO + 4 H2O ---> 12 N2

lalu campuran gas sesudah reforming direaksikan dengan H2O di dalam converter CO untuk mengubah CO menjadi CO2

CO + H2O ---> CO2 + H2

CO2 yang terjadi dalam campuran gas diserap dengan K2 CO3

K2 CO3 + CO2 + H2O ---> KHCO3

larutan KHCO3 dipanaskan guna mendapatkan CO2 sebagai bahan baku pembuatan urea.

Setelah CO2 dipisahkan, maka sisa-sisa CO, CO2 dalam campuran gas harus dihilangkan yaitu dengan cara mengubah zat-zat itu menjadi CH4 kembali

CO + 3H2 ---> CH4 + H2O

CO2 + 4H2 ---> CH4 + 2H2O

Lalu kita mensitesa nitrogen dengan hidrogen dalam suatu campuran ganda pada tekanan 150 atmosfir dan kemudian dialirkan ke dalam converter amoniak.

N2 + 3H2 ---> 2NH3

Setelah didapatkan CO2 (gas) dan NH3 (cair), kedua senyawa ini direaksikan dalam reaktor urea dengan tekanan 200-250 atmosfer.

2NH3 + CO2 ---> NH2COONH4 + Q

amoniak karbon dioksida ammonium karbamat

NH2COONH4 ---> NH2 CONH2 + H2O - Q

derajat Celsius, sehingga ammonium karbamat akan terurai menjadi NH3 dan CO2, dan kita akan mendapatkan urea berkonsentrasi 70-75%.

Untuk mendapatkan konsentrasi urea yang lebih tinggi maka dilakukan pemekatan dengan cara: 1. Penguapan larutan urea di bawah vacuum (ruang hampa udara, tekanan 0,1 atmosfir

mutlak), sehingga larutan menjadi jenuh dan mengkristal. 2. Memisahkan kristal dari cairan induknya dengan centrifuge 3. Penyaringan kristal dengan udara panas

Untuk mendapatkan urea dalam bentuk butiran kecil, keras, padat maka kristal urea dipanaskan kembali sampai meleleh dan urea cair lalu disemprotkan melalui nozzle-nozzle kecil dari bagian atas menara pembutir (prilling tower).

TEKNOLOGI PABRIK

PT. Pusri mempunyai 4 (empat) unit pabrik dengan masing-masing pabrik terdiri atas 3 (tiga) bagian sebagai berikut :

Pabrik Offsite/Utilitas

Pabrik Amoniak

RISET DAN PENGEMBANGAN PRODUKSI

Fungsi penelitian dan pengembangan cukup strategis untuk pengembangan perusahaan pada masa yang akan datang. Adapun kegiatan yang dilakukan meliputi pengembangan usaha pokok, yang meliputi bidang produksi, distribusi, dan pemasaran.

Di bidang produksi, mengingat teknologi proses pembuatan amoniak/urea terus mengalami perkembangan yang berorientasi kepada proses hemat energi yang berwawasan lingkungan, secara berkelanjutan dilakukan pengkajian dan penerapan pada pabrik yang sudah ada dan pada pembangunan pabrik baru, yaitu :

Optimalisasi Pabrik

o Pabrik Amoniak Pusri II,III dan IV

o Pabrik Urea Pusri II

Penggantian pabrik lama dengan yang hemat energi

o Proyek Pusri IB

Optimalisasi Pabrik Urea Pusri II (UOP)

Latar Belakang pelaksanaan proyek UOP karena kondisi reaktor urea PUSRI II sudah tidak layak lagi untuk dioperasikan lebih lama dan adanya proses pembuatan urea yang hemat energi (teknologi baru).

Dasar Pemikiran

Disain Prilling Tower yang dapat ditingkatkan kapasitasnya menjadi 1.725 ton/hari, saat itu baru dipergunakan untuk memproduksi urea dengan kapasitas 1.150 ton/hari.

Adanya proses pembuatan urea hemat energi yang dapat diterapkan pada pabrik yang ada.

Adanya kelebihan produksi amoniak Pusri IB sebesar 350MT/hari yang setara dengan produksi urea sekitar 600MT/hari.

Dasar yang menunjang dilakukannya optimalisasi

Dengan menerapkan proses hemat energi di unit sintesa sebagian besar peralatan di unit dekomposisi dan unit recovery masih mampu mengatasi kenaikan kapasitas produksi dengan hanya memerlukan modifikasi kecil pada beberapa pompa dan menambah 1 sel amoniak recovery absorber.

Pekerjaan konstruksi dapat dilaksanakan tanpa mengganggu pengoperasian pabrik, pekerjaan tie-in, modifikasi peralatan existing dapat dilaksanakan pada waktu pabtik TA sehingga diperoleh downtime yang paling singkat, kehilangan produksi minimal.

Ukuran prilling tower Pusri II sama dengan ukuran Prilling tower Pusri III, dan IV sehingga memungkinkan kapasitasnya ditingkatkan menjadi 1.725 ton/hari dengan melakukan modifikasi / penambahan beberapa peralatan seperti melter, ID fan, FD Fan, fluidizingcooler, dan lain-lain.

Sasaran proyek

Proyek Optimalisasi Pabrik Urea Pusri II merupakan proyek revamping dengan meningkatkan kapasitas produksi urea dari 1.150 mt/hari (380.000 ton per tahun) menjadi 1.725 MT / hari (570.000 ton/tahun) atau 150% dari kapasitas terpasang existing dan menurunkan konsumsi energi per ton urea sebesar 30%

Untuk mencapai sasaran tersebut di atas, lingkup pekerjaan yang akan dilaksanakan adalah : Mengganti reaktor urea lama dengan reaktor ACES dan menambah peralatan sintesa yang

lain yaitu stripper, carbamate condenser, scrubber, steam drum, steam saturation drum, dan lain-lain.

Modifikasi, mengganti, dan menambah peralatan di unit dekomposisi, recovery dan finishing disesuaikan dengan proses baru dan peningkatan kapasitas pabrik.

Sumber Dana Proyek

Pinjaman Bank Dunia (IBRD)

Equity PT Pusri (termasuk IDC) Pemilihan Process Licensor

Dari ketiga process licensor (Stamicarbon dari Belanda, Snamprogetti dari Italia dan ACES dari TEC , Jepang) dipilih ACES dari TEC dengan beberapa pertimbangan :

1. Pabrik urea Pusri II existing menggunakan process Total Recycle C-Improved dari TEC 2. Process ACES sudah diterapkan pada revamp pabrik urea yang menggunakan process

total recycle C-improved dan telah berhasil dengan baik yaitu di Ulsan Korea dan Huelva, Spanyol.

3. Sampai saat studi dilaksanakan belum ada pabrik urea yang menggunakan proses TRC-Improved dioptimalisasi/di revamp dengan menggunakan proses stamicarbon atau snamprogetti.

Commissioning

Commissioning adalah pekerjaan persiapan untuk start-up pabrik dan dilaksanakan secara bertahap sesuai tahapan pekerjaan konstruksi yang telah selesai. Pekerjaan commissioning meliputi pekerjaan flushing, blowing, pressure test (hydrostatic dan pneumatic test) running test, loop test, interlock system test, passivasi, dan water run test.Pekerjaan dimulai bulan Nopember 1993 untuk masing-masing peralatan secara terpisah. Mulai 26 Januari 1994 setelah pekerjaan tie-in selesai, dilakukan commissioning system antara lain pressure test, CO2 water run test dan passivasi unit syntesa ACES sesuai prosedur. Commissioning dapat diselesaikan pada tanggal 9 Februari 1994 Start up pabrik mulai tanggal 10 Februari 1994 berpedoman pada prosedur startup dari TEC

Performance Test

Sebelum dilakukan performance test, operasi pabrik secara bertahap dinaikkan ratenya menuju 100% dan dipertahankan selama 3 hari. Dalam tahap ini dijaga kondisi operasinya sesuai kondisi desain.

Selanjutnya mulai tanggal 14 Mei 1994 dilaksanakan performance test, namun karena kurangnya suplai gas bumi sehubungan startup Pusri IB, performance test dihentikan pada tanggal 19 Mei 1994 dan kemudian dilanjutkan pada tanggal 28 Mei 1994 dan selesai pada tanggal 1 Juni 1994. Sesuai ketentuan kontrak, performance test harus dilaksanakan 10 hari. Serah terima pabrik urea dari Tim Proyek ke Departemen Produksi dilakukan pada tanggal 20 Juli 1994 dengan Berita Acara Serah Terima No.UOP-PMPUS-0638. Seluruh pekerjaan proyek dinyatakan selesai dengan berhasilnya performance test pada tanggal 1 Juni 1994.

Optimalisasi Amoniak Pusri II, III dan IV (AOP)

start up serta performance test dilaksanakan oleh tenaga-tenaga PT. Pusri. Proyek ini telah dirintis sejak tahun 1984 dan dinyatakan efektif pada tanggal 2 Maret 1989. Dalam pelaksanaan proyek ini telah dipilih ICI Process Plant Service sebagai konsultan.

Studi Kelayakan

Studi optimalisasi amoniak Pusri II, III & IV mulai dirintis sejak akhir tahun 1983. Pada tahun 1984 Pusri dan PT Kelsri / Kellogg di Kantor MW.Kellogg Houston mengadakan studi mengenai optimalisasi yang akan dilakukan.Berdasarkan hasil studi PT Pusri mengajukan project proposal kepada Dirjen IKD, Depprind sesuai surat No.U-602/Dir/J-84 tanggal 12 Desember 1984. Implementasi dari hasil studi dengan Kellogg batal dilaksanakan karena Pemerintah mengharuskan Pusri untuk mengadakan tender dalam penunjukan kontraktor.

Proyek baru mendapat persetujuan dari Pemerintah melalui surat Mensekneg. NO.2972/TPPBPP /XI/1986 tanggal l0 Nopember 1986 dengan konsep "Swakelola". Untuk memilih process licensor, Pusri mengundang beberapa perusahaan asing yang bergerak di bidang Engineering seperti Chiyoda, Haldor Top Soe A/S, ICI, Kellogg, MHI/C.ITOH dan UHDE. Dari hasil evaluasi yang dilakukan oleh Tim Interdept, sesuai surat Menprind No.07/M/I/1988/RHS tang gal 16 Januari 1988 akhirnya Menteri Sekretaris Negara selaku Ketua Tim Pengendali Pengadaan Barang/Peralatan Pemerintah melalui suratnya No.R-650/TPPBPP /II/1988 tanggal 24 Pebruari 1988 memutuskan Haldor Top Soe A/S sebagai pemenang tender.

Namun pemenang tender pada saat itu dinyatakan gugur setelah dalam klaifikasi tehnis / pre-order meeting ternyata Haldor Top Soe tidak dapat memenuhi garansi sesuai dengan isi proposal dan dokumen tender Pusri.

Agar proyek ini tetap terlaksana PT Pusri telah melapor kepada Dirjen IKD melalui sur at No.U-58/Dir/J-88 tanggal 6 Juli 1988 dan kepada Bank Dunia melalui surat No.LN-015/ Dir/J-88 tanggal 15 Juli 1988 mengenai revisi pola pelaksanaan proyek secara Swakelola.

Kontrak antara PT Pusri dengan ICI secara resmi ditandatangani tanggal 2 Maret 1989. Dasat Pelaksanaan Proyek

1. Loan Agreement No. 2879 - IND antara Pemerintah RI dan International Bank For Reconstruction and Development (IBRD) tanggal 9 Nopember 1987.

2. Project Agreement antara IBRD dengan PUSRI tanggal 9 Nopember 1987.

3. Subsidiary Loan Agreement No. SLA-353/DDI/1987 antara Pemerintah RI dengan PUSRI tanggal 22 Desember 1987.

4. Subsidiary Loan Agreement No. SLA-425/DDI/1988 antara Pemerintah RI dengan PUSRI tanggal 14 Oktober 1988 mengenai Penerusan Pinjaman yang berasal dari Bank Exim II Japan.

5. Surat Perjanjian PUSRI dengan ICI Process Plant Services No. 076/SP /DIR/1989 tanggal 2 Maret 1989.

Tujuan Proyek

Tujuan proyek adalah peningkatan kapasitas produksi pabrik amoniak Pusri II, III dan IV sebesar 20% dari kapasitas terpasang (dari 2.660 MT per hari menjadi 3.192 MT per hari) dan pengurangan energi/konsumsi gas per unit amoniak sebesar 10% (dari rata-rata 42,16 MMBTU /MT amoniak menjadi 37,62 MMBTU /MT amoniak).

Dalam peningkatan kapasitas 20% dari kapasitas terpasang tidak akan ada tambahan pemakaian gas bumi. Konsumsi gas bumi untuk pabrik amoniak tetap sebesar ± 120 juta MSCF per hari. Modifikasi yang dilakukan

2. Pemasangan Saturator System. Bertujuan untuk menjernihkan gas bumi yang menuju Primary Reformer sebelum gas bumi dicampur dengan process steam.Penghematan energi yang diperoleh adalah 0,54 - 0,57MMBTU / MT Amoniak.

3. Pemasangan System Lo Heat Benfield. Bertujuan mengurangi pemakaian energi untuk pelepasan CO2 di dalam stripper yang selama ini berasal dari luar, dengan memanfaatkan panas yang ada di dalam system. Penghematan energi yang diperoleh adalah 1,24 - 1,76 MMBTU /MT.

4. Modifikasi Coil pada Duct Primary Reformer. Bertujuan agar penyerapan panas lebih baik, sehingga kondisi proses yang diinginkan dapat tercapai, sedangkan penambahan coil baru dimaksudkan untuk menyerap panas yang ada di dalam flue gas sehingga temperatur flue gas dapat diturunkan dari 270°C menjadi 200°C. Penghematan energi yang diperoleh adalah 0,13 - 0,28 MMBTU /MT.

5. Modifikasi Ammonia Converter dan Recycle Wheel Syn Gas Compressor. Bertujuan mengubah arah aliran gas yang selama ini merupakan aliran axial menjadi axial/radial dengan cara melakukan modifikasi pada internal part. Keuntungan yang diperoleh adalah menurunnya pressure drop. Dengan demikian dapat menggunakan katalis ukuran yang lebih kecil. Penghematan energi yang diperoleh adalah 0,98 - 1,03 MMBTU /MT.

6. Penambahan BFW Preheater. Bertujuan untuk mere cover panas yang ada di dalam process gas yang menuju ke low temperature shift converter. Penghematan energi yang diperoleh adalah 0,15 MMBTU /MT.

7. Optimalisasi Pengoperasian Pabrik. Bertujuan untuk mengoperasikan pabrik dengan lebih efisien

Pelaksanaan Proyek

Penyelesaian Konstruksi

Pembangunan proyek optimalisasi dijadwalkan semula akan selesai tahun 1991, namun karena penyelesaian konstruksi proyek harus bersamaan dengan TA masing-masing pabrik, maka proyek baru dapat diselesaikan pada tahun 1993.Konstruksi dilakukan dalam 2 tahap yaitu konstruksi yang dapat dilakukan pada saat pabrik sedang beroperasi normal (pre shut down construction) dan konstruksi yang harus dilakukan pada waktu pabrik sedang shut down atau sedang melakukan perbaikan tahunan (TA).

Pekerjaan yang dilakukan pada saat pre shut down construction adalah :

Pembuatan pondasi (flash tank 119-F, LTS effluent exchanger 1155-C, pipe rack)

Pemasangan peralatan

Sistem perpipaan

Sistem kelistrikan dan instrument

Steel structure

Kegiatan yang dilaksanakan pada masa konstruksi adalah :

Modifikasi internal ammonia converter dan penggantian katalis

Modifikasi di convection section 101-B

Modifikasi recycle wheel HP case l03-J

Pekerjaan di stripper 1102-E

Penggantian katalis secondary reformer

1. Setelah implementasi Proyek AOP Pusri IV selesai (kecuali kompressor udara), diperoleh hasil yang cukup baik, yaitu kenaikan produksi amoniak mencapai 17% dari target 20% dan penurunan konsumsi energi per ton amoniak mencapai 12,5% dari target 10%.

2. Pada saat start-up AOP Pusri III, masih terdapat permasalahan dengan bocornya secondary saturator coil yang dibeli dari Foster Wheeler Inggeris. Akibat kebocoran ini penghematan energi yang dicapai sementara di Pusri III sedikit lebih rendah dari Pusri IV. 3. Target Proyek AOP saat ini belum seluruhnya dapat dicapai sesuai rencana. Pada saat ini performance yang telah dicoba di masing-masing pabrik adalah sebagai berikut:

o Pusri II didapat penghematan 5,90%

o Pusri III didapat penghematan 5,81%

INSTALASI PENGOLAHAN LIMBAH

Kepedulian Lingkungan merupakan salah satu pandangan dan sikap karyawan PT PUPUK SRIWIDJAJA (PUSRI), oleh karena itu Pimpinan PT PUSRI bertekad untuk melaksanakan kegiatan industri berwawasan lingkungan yang berkelanjutan, melalui pengelolaan sumber daya secara efisien dan bijaksana, agar memberikan manfaat bagi masyarakat dan menjamin bahwa kegiatan tersebut dapat diterima oleh umum, serta mencegah pencemaran terhadap lingkungan, dengan memenuhi semua peraturan perundangan dan persyaratan yang berlaku.

Dalam pengelolaan limbah pabrik, usaha-usaha diarahkan pada penekanan dan pengurangan jumlah limbah yang dibuang ke lingkungan dengan menggunakan empat prinsip yaitu pengurangan limbah dari sumber, daur ulang, pengambilan dan pemanfaatan kembali secara berkelanjutan menuju produksi bersih.

Dalam mencapai tujuan tersebut, PUSRI menerapkan Sistem Manajemen Lingkungan ISO-14001 sebagai landasan untuk menerapkan dan mengkaji ulang tujuan serta sasaran lingkungan secara menyeluruh dan terpadu dengan melibatkan seluruh karyawan untuk berperan aktif dalam melakukan penyempurnaan mutu lingkungan secara terus menerus.Komitmen dari Direksi PT Pusri untuk terus meningkatkan pengelolaan lingkungan seperti tertuang di dalam dokumen RKP-RPL Kompleks Industri PT Pusri Palembang, telah diwujudkan dengan ditetapkannya "Pusri Effluent Treatment Improvement Project" atau Proyek PET.

Pusri Effluent Treatment

Latar belakang pelaksanaan Proyek PET adalah :

Melaksanakan peraturan Pemerintah mengenai ketentuan Baku Mutu Limbah Cair sesuai dengan ketentuan Menteri Negara Lingkungan Hidup serta kesepakatan program kali bersih (PROKASIH) Sungai Musi, yang telah ditandatangani oleh Direksi PT Pusri dengan Pemda Tk.1 Sumatera Selatan.

Memenuhi persyaratan Bank Dunia dalam pemberian loan bagi proyek restrukturisasi pabrik urea Pusri II

Hydrolizer - Stripper

Merupakan unit peralatan untuk daur ulang limbah cair yang mengandung Amoniak dan Urea dengan konsentrasi tinggi. Limbah tersebut berasal dari pabrik Urea Pusri II, III dan IV, yang mengandung Urea 10.000 ppm dan Amoniak 3.500 mg/l yang dikumpulkan melalui sistem tertutup ke collecting pit pada masing-masing pabrik. Selanjutnya limbah tersebut melalui sistem perpipaan dipompakan untuk ditampung dalam Buffer Tank. Dari Buffer Tank dipompakan ke dalam Hydrolizer Stripper. Dalam unit Hydrolizer akan terjadi proses hidrolisa larutan urea menjadi amoniak dan CO2. Hasil hidrolisa urea dipisahkan dalam Stripper dengan sistem Steam Sripping, keluaran dari Stripper berupa off gas dan treated water. Dengan konsentrasi Urea = nil dan Amoniak , 5 ppm.

Sludge Removal Facilities

dipadatkan dengan tekanan 8 Bar, sehingga menghasilkan padatan lumpur yang mengandung 40 % dray solid.

Oil Separator

Pada tiap-tiap collecting pit dilengkapi dengan unit pemisah minyak yang bekerja secara kontinue dengan kapasitas olahan 20 M3/jam. Pemisahan minyak ini dilakukan untuk menjaga agar konsentrasi minyak yang akan diolah di Hydrolizer Stripper terjaga pada kisaran < 10 ppm.

Oil Skimmer

Pada saluran-saluran kecil didalam pabrik dipasang Oil Skimmer yang berfungsi untuk menangkap minyak, sehingga konsentrasi minyak yang akan diolah di unit biologi sudah rendah.

Unit Biological Pond, merupakan unit pengolah limbah cair yang mengguna- kan bakteri untuk menurunkan kadar BOD, COD, TSS dan Amoniak. Kolam biologi ini terdiri dari 6 buah kolam yang dengan ukuran total kolam 25 x 100 meter. Empat buah kolam merupakan kolam biologi sedang kan dua kolam lainnya merupakan kolam emergency. Dari 4 kolam 3 kolam diantaranya masing-masing dilengkapi dengan 2 buah aerator yang berfungsi sebagai pensuplai oksigen. Dari 3 kolam aerasi tersebut 1 kolam difungsikan secara full aerasi sedangkan 2 kolam aerasi lagi difungsikan secara bergantian, dan dioperasikan secara terus menerus selama 24 jam.

Limbah yang diolah diunit ini, berasal dari ceceran lantai, bekas cucian dan lain sebagainya yang konsentrasi limbahnya rendah. Kapasitas olah 700 -800 m3/jam yang berasal dari Pusri IB, Pusri-II, Pusri-III, Pusri-IV dan PPU. Hasil olahan langsung dialirkan ke Sungai Musi.

PGRU adalah unit pengolah purge gas yang terbuang dari pabrik Amoniak Pusri-II, Pusri-III dan Pusri -IV. Hasil olahan berupa Tail gas digunakan sebagai bahan bakar sedangkan gas H2 dan NH3 dikembalikan ke proses untuk dipakai kembali.

Scrubber

Scrubber unit, merupakan peralatan yang dipasang khusus untuk menanggulangi venting gas yang mengandung Amoniak dari FIC-403 di pabrik Urea bila ada gangguan operasional.

INDUSTRI KERTAS (PABRIK KERTAS TJIWI KIMIA) A. PENGERTIAN

Kertas adalah bahan yang tipis dan rata, yang dihasilkan dengan kompresi serat yang berasal dari pulp. Serat yang digunakan biasanya adalah alami, dan mengandung selulosa dan hemiselulosa.

Kertas dikenal sebagai media utama untuk menulis, mencetak serta melukis dan banyak kegunaan lain yang dapat dilakukan dengan kertas misalnya kertas pembersih (tissue) yang digunakan untuk hidangan, kebersihan ataupun toilet.

Adanya kertas merupakan revolusi baru dalam dunia tulis menulis yang menyumbangkan arti besar dalam peradaban dunia. Sebelum ditemukan kertas, bangsa-bangsa dahulu menggunakan tablet dari tanah lempung yang dibakar. Hal ini bisa dijumpai dari peradaban bangsa Sumeria, Prasasti dari batu, kayu, bambu, kulit atau tulang binatang, sutra, bahkan daun lontar yang dirangkai seperti dijumpai pada naskah naskah Nusantara beberapa abad lampau.Jenis-jenis kertas : kertas bungkus (untuk semen),kertas lilin,kertas tisu (sigaret, karbon, tisu muka),kertas cetak (untukbuku cetak),kertas tulis (HVS),kertas koran,dan kertas karton.ertas karton

Industri pulp dan kertas mengubah bahan baku serat menjadi pulp, kertas dan kardus.Urutan proses pembuatannya adalah persiapan bahan baku, pembuatan pulp (secarakimia, semi‐kimia, mekanik atau limbah kertas), pemutihan, pengambilan kembali bahan kimia, pengeringan pulp dan pembuatan kertas.

B. BAHAN BAKU

Ø Selulosa (terdapat dalam tumbuhan berupa serat) Ø Jenis-jenis selulosa :

1. α-selulosa →untuk pembuatan kertas

2. β-selulosadisebut dengan hemi selulosa 3. γ-selulosa →menjadi pengotor

Ø Sifat Selulosa

Sifat penting pada selulosa yang penting untuk pembuatan kertas : 1. gugus aktif alkohol (dapat mengalami oksidasi)

Makin panjang serat, kertas makin kuat dan tahan terhadap degradasi (panas, kimia dan biologi)

C. PROSES PEMBUATAN KERTAS 1. Pembuatan pulp (pulping)

Pulping adalah proses pemisahan serat selulosa dari bahan pencampur (lignin & pentosan), pelepasan bentuk bulk menjadi serat atau kumpulan seratkumpulan serat.Lignin harus dihilangkan karena dapat membuat kertas mengalami degradasikertas degradasi.

Proses pembuatan pulp ada 3 jenis : 1. cara mekanis (groundwood)

· pemisahan serat secara mekanis

· kekuatan dan derajat putih kertas tidak diutamakan · cocok untuk kertas koran, tisu

· konversi 95 %

2. cara kimia

· pemisahan selulosa dengan bahan kimia · bahan pemisah :

= basa (proses soda & proses kraft)

= asam (proses sulfit, proses magnetik, proses netral sulfit) · dasar pemilihan proses :

1. bahan baku yang digunakan 2. sifat pulp

· kekuatan dan derajat putih kertas diutamakan · cocok untuk kertas tulis (HVS)

· konversi 65-85 % 3. cara semi kimia

· proses campuran antara kimia-pelunakan dengan larutan sulfit ,sulfat atau soda & mekanis untuk pemisahan serat

3. Pengeringan dalam mesin Fourdrinier 4. Pembuatan kertas kering

Skema diagram prosesnya terlihat pada gambar 1, dibawah ini. Proses yang membutuhkan energi paling tinggi adalah proses pembuatan pulp dan proses pengeringan kertas.

Tahapan utama dan proses sederhana dalam pembuatan pulp dan kertas adalah sebagai berikut :

v Pembuatan pulp pada Pulper: Dalam tanki pencampur, pulp dicampur dengan air menjadi slurry. Slurry kemudian dibersihkan lebih lanjut dan dikirimkan ke mesin kertas. Bahan baku dimasukkan kedalam PULPER untuk defiberization dan mempercepat beating serta fibrillation dikarenakan pemekaran serat.

v Cleaner: Proses pemutihan untuk tipe pulp Kraft dilakukan dalam beberapa menara dimana pulp dicampur dengan berbagai bahan kimia, kemudian bahan kimia diambil kembali dan pulp dicuci. v Pemurnian: Pulp dilewatkan plat yang berputar pada alat pemurnian bentuk disk. Padaproses

v Pembentukan: Selanjutnya, proses dilanjutkan dengan proses sizing dan pewarnaan untuk menghasilkan spesifikasi kertas yang diinginkan. Sizing dilakukan untuk meningkatkan kehalusan permukaan kertas; pada saat pewarnaan ditambahkan pigmen, pewarna dan bahan pengisi. Proses dilanjutkan dengan pembentukan lembaran kertas yang dimulai pada headbox, dimana serat basah ditebarkan pada saringan berjalan.

v Pengepresan: Lembaran kertas kering dihasilkan dengan cara mengepres lembaran diantara silinder pada calendar stack.

v Pengeringan: Sebagian besar air yang terkandung didalam lembaran kertas dikeringkan dengan melewatkan lembaran pada silinder yang berpemanas uap air.

v Calender Stack: Tahap akhir dari proses pembuatan kertas dilakukan pada calendar Stack, yang terdiri dari beberapa pasangan silinder dengan jarak tertentu untuk mengontol ketebalan dan kehalusan hasil akhir kertas.

INDUSTRI SEMEN (PABRIK SEMEN GRESIK) A.SUMBER BAHAN BAKU

Semen (cement) adalah hasil industri dari paduan bahan baku, batu kapur atau gamping sebagai bahan utama dan lempung atau tanah liat atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk atau bulk, tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air. Batu kapur atau gamping adalah bahan alam yang mengandung senyawa Calcium Oksida (CaO), sedangkan lempung atau tanah liat adalah bahan alam yang mengandung senyawa, Silika Oksida (SiO2), Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3 ) dan Magnesium Oksida (MgO). Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai. Hasil akhir dari proses produksi dikemas dalam kantong atau zak dengan berat rata-rata 40 kg atau 50 kg.

Namun kata semen sendiri berasal dari caementum (bahasa Latin), yang artinya kira-kira "memotong menjadi bagian-bagian kecil tak beraturan". Meski sempat populer di zamannya, nenek moyang semen made in Napoli ini tak berumur panjang. Menyusul runtuhnya Kerajaan Romawi, sekitar abad pertengahan (tahun 1100 - 1500 M) resep ramuan pozzuolana sempat menghilang dari peredaran.

Semen dalam perkembangan peradaban manusia khususnya dalam hal bangunan, tentu pernah mendengar cerita tentang kemampuan nenek moyang merekatkan batu-batu raksasa hanya dengan mengandalkan zat putih telur, ketan atau lainnya. Alhasil, berdirilah bangunan fenomenal, seperti Candi Borobudur atau Candi Prambanan di Indonesia ataupun jembatan di Cina yang menurut legenda menggunakan ketan sebagai perekat. Ataupun menggunakan aspal alam sebagaimana peradaban di Mahenjo Daro dan Harappa di India ataupun bangunan kuno yang dijumpai di Pulau Buton. Berdasarkan legenda tersebutlah diketahui fungsi dari semen tersebut.

Baru pada abad ke-18 (ada juga sumber yang menyebut sekitar tahun 1700-an M), John Smeaton - insinyur asal Inggris - menemukan kembali ramuan kuno berkhasiat luar biasa ini. Dia membuat adonan dengan memanfaatkan campuran batu kapur dan tanah liat saat membangun menara suar Eddystone di lepas pantai Cornwall, Inggris.

Ironisnya, bukan Smeaton yang akhirnya mematenkan proses pembuatan cikal bakal semen ini. Adalah Joseph Aspdin, juga insinyur berkebangsaan Inggris, pada 1824 mengurus hak paten ramuan yang kemudian dia sebut semen portland. Dinamai begitu karena warna hasil akhir olahannya mirip tanah liat Pulau Portland, Inggris. Hasil rekayasa Aspdin inilah yang sekarang banyak dipajang di toko-toko bangunan.

Sebenarnya, adonan Aspdin tak beda jauh dengan Smeaton. Dia tetap mengandalkan dua bahan utama, batu kapur (kaya akan kalsium karbonat) dan tanah lempung yang banyak mengandung silika (sejenis mineral berbentuk pasir), aluminium oksida (alumina) serta oksida besi. Bahan-bahan itu kemudian dihaluskan dan dipanaskan pada suhu tinggi sampai terbentuk campuran baru.

Selama proses pemanasan, terbentuklah campuran padat yangnmengandung zat besi. Agar tak mengeras seperti batu, ramuan diberi bubuk gips dan dihaluskan hingga berbentuk partikel-partikel kecil mirip bedak.

Lazimnya, untuk mencapai kekuatan tertentu, semen portland berkolaborasi dengan bahan lain. Jika bertemu air (minus bahan-bahan lain), misalnya, memunculkan reaksi kimia yang sanggup mengubah ramuan jadi sekeras batu. Jika ditambah pasir, terciptalah perekat tembok nan kokoh. Namun untuk membuat pondasi bangunan, campuran tadi biasanya masih ditambah dengan bongkahan batu atau kerikil, biasa disebut concrete atau beton.

Beton bisa disebut sebagai mahakarya semen yang tiada duanya di dunia. Nama asingnya, concrete - dicomot dari gabungan prefiks bahasa Latin com, yang artinya bersama-sama, dan crescere (tumbuh). Maksudnya kira-kira, kekuatan yang tumbuh karena adanya campuran zat tertentu. Dewasa ini, nyaris tak ada gedung pencakar langit berdiri tanpa bantuan beton.

Semakin baik mutu semen maka semakin lama mengeras atau membatunya jika dicampur dengan air, dengan angka-angka hidrolitas yang dapat dihitung dengan rumus :

(% SiO2 + % Al2O3 + Fe2O3) : (%CaO + %MgO)

Angka hidrolitas ini berkisar antara <1/1,5 (lemah) hingga >1/2 (keras sekali). Namun demikian dalam industri semen angka hidrolitas ini harus dijaga secara teliti untuk mendapatkan mutu yang baik dan tetap, yaitu antara 1/1,9 dan 1/2,15.Kandungan zat kimia pada Semen B. PERKEMBANGAN INDUSTRI SEMEN DI INDONESIA

Saat ini sembilan produsen semen yang beroperasi di Indonesia yang terbagi atas 5 perusahaan milik pemerintah, yaitu Semen Gresik Group (SGG) yang menguasai sekitar 45% pangsa pasar semen, serta 4 perusahaan lainnya milik swasta, yaitu Indocement yang menguasai 30% pangsa pasar, Holcim Indonesia yang menguasai 15% pangsa pasar, dan produsen semen lainnya yang terbagi atas Semen Andalas, Semen Baturaja, Semen Bosowa, dan Semen Kupang, menguasai 10% pangsa pasar secara total.

C. JENIS-JENIS SEMEN

Jenis semen menurut Biro Pusat Statistik (BPS), yaitu sebagai berikut: 1. semenabu atau semen portland

Merupakan bubuk/bulk berwarna abu kebiru biruan,dibentuk dari bahan utama batu kapur/gamping berkadar kalsium tinggi yang diolah dalam tanur yang bersuhu dan bertekanan tinggi. Semen ini merupakan salah satu jenis semen yang sering digunakan untuk membuat bangunan, biasanya digunakan sebagai perekat untuk memplester. Semen ini berdasarkan prosentase kandungan penyusunannya terdiri dari 5 (lima) tipe, yaitu tipe I sd. V.

2. semen putih

Merupakan semen yang lebih murni dari semen abu dan digunakan untuk pekerjaan penyelesaian (finishing), seperti sebagai filler atau pengisi. Semen jenis ini dibuat dari bahan utama kalsit (calcite) limestone murni.

3. Oil well cement atau semen sumur minyak

4.mixed and fly ash semen

Merupakan campuran semen abu dengan Pozzolan buatan (fly ash). Pozzolan buatan (fly ash) merupakan hasil sampingan dari pembakaran batubara yang mengandung amorphous silika, aluminium oksida, besi oksida dan oksida lainnya dalam berbagai variasi jumlah. Semen ini digunakan sebagai campuran untuk membuat beton, sehingga menjadi lebih keras.

Jenis semen menurut Standar Nasional Indonesia (SNI), sebagai berikut :

No.SNI Nama

SNI 15-0129-2004 Semen portland putih

SNI 15-0302-2004 Semen portland pozolan / Portland Pozzolan Cement (PPC)

SNI 15-2049-2004 Semen portland / Ordinary Portland Cement (OPC)

SNI 15-3500-2004 Semen portland campur SNI 15-3758-2004 Semen masonry

SNI 15-7064-2004 Semen portland komposit

Selain beberapa jenis semen yang telah disebutkan diatas ada pula jenis semen yang bahan bakunya terbuat dari sampah. Semen ini dikenal dengan sebutan ekosemen.

Nama ekosemen sendiri diambil dari kata “Ekologi” dan “Semen”. Diawali penelitian di tahun 1992, para peneliti Jepang telah meneliti kemungkinan abu hasil pembakaran sampah, endapan air kotor dijadikan sebagai bahan semen. Dari hasil penelitian tersebut diketahui bahwa abu hasil pembakaran sampah mengandung unsur yang sama dengan bahan dasar semen pada umumnya. Pada tahun 1993, Proyek itu kemudian dibiayai oleh Kementrian Perdangan Internasional dan Industri Jepang. Pada tahun 2001, pabrik pertama di dunia yang mengubah sampah menjadi semen resmi beroperasi di Chiba. Pabrik tersebut mampu menghasilkan ekosemen 110,000 ton/tahunnya. Sedangkan sampah yang diubah menjadi abu yang kemudian diolah menjadi semen mencapai 62,000 ton/tahun, endapan air kotor dan residu abu industri yang diolah mencapai 28,000 ton/tahun.

[image:50.612.133.464.464.581.2]Penduduk jepang membuang sampah baik organik maupun anorganik, sekitar 50 juta ton/tahun. Dari 50 ton/tahun tersebut yang dibakar (Proses Incineration) menjadi abu (incineration ash) sekitar 37 ton/tahun. Sedangkan abu yang dihasilkan mencapai 6 ton/tahunnya. Dari abu inilah yang kemudian dijadikan sebagai bahan dari pembuatan ekosemen. Abu ini dan endapan air kotor mengandung senyawa2 dalam pembentukan semen biasa. Yaitu, senyawa-senyawa oksida seperti CaO, SiO2, Al2O3, dan Fe2O3. Oleh karena itu, abu insinerasi ini bisa berfungsi sebagai pengganti tanah liat yang digunakan pada pembuatan semen biasa.

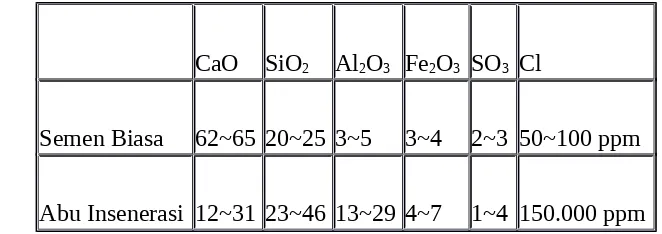

Table Komposisi senyawa pada ekosemen dan semen biasa (ppm)

CaO SiO2 Al2O3 Fe2O3 SO3 Cl

Semen Biasa 62~65 20~25 3~5 3~4 2~3 50~100 ppm

Abu Insenerasi 12~31 23~46 13~29 4~7 1~4 150.000 ppm

Salah satu kendala utama pada pengembangan ekosemen ini adalah proses produksinya yang masih mahal bila dibandingkan dengan produksi semen biasa. Hal ini dikarenakan proses pemisahan klor pada ekosemen yang memakan banyak proses sehingga membuat biaya produksi lebih mahal. Klor ini sendiri diakibatkan plastik vinil yang ikut tercampur pada sampah organik. Sehingga pada pembuatan abu insenarasi, palstik vinil ikut terurai menjadi klor. Klor ini sendiri sangat berpengaruh pada penurunan kekuatan konkrit ekosemen bila tidak dipisahkan. Sehingga pemisahan plastik dari sampah organic secara seksama menjadi kunci utama pada produksi ekosemen ini.

Namun proses pembuatan semen juga dapat dibedakan dengan dua cara yaitu : Semua bahan baku yang ada dicampur dengan air, dihancurkan dan diuapkan kemudian dibakar dengan menggunakan bahan bakar minyak, bakar (bunker crude oil). Proses ini jarang digunakan karena masalah keterbatasan energy Bbm. Menggunakan teknik penggilingan dan blending kemudian dibakar dengan bahan bakar batubara.

Adapun proses pembuatan ekosemen pada prinsip sama dengan pembuatan semen biasa (Portland). Perbedaannya hanya terletak pada proses pembakaran dan pengolahan limbah.

Adapun tahap-tahap prosep pembuatan Ekosemen :

Bahan baku (abu insenerasi, endapan air kotor rumah tangga, residu abu industri) diproses terlebih dahulu, seperti pengeringan, penghancuran, dan pemisahan logam yang masih terkandung pada bahan baku.

Setelah dikeringkan, bahan baku tersebut kemudian dihancurkan pada Raw grinding/drying mills bersamaan dengan batu kapur . Setelah dikeringkan dan dihancurkan, kemudian dimasukkan ke dalam Homogenizing Tank bersamaan dg fly ash (abu yang dihasilkan oleh pembangkit listrik tenaga batu bara) dan blast furnace slag (Limbah yang dihasilkan industri besi). Dua Homoginezing tank ini dimaksudkan untuk mencampuran semua secara merata. Sehingga bisa menghasilkan komposisi yang diinginkan

terbentuknya dioksin kembali. Pada proses ini pula logam berat yg masih terkandung dipisahkan dan dikumpulkan ke dalam bag filter sebagai debu yang masih mengandung klor. Debu ini kemudian dialirkan ke Heavy Metal Recovery Process.

Pada proses ini, klor yang masih terkandung akan dihilangkan dan menghasilkan sebuah articial ore seperti tembaga dan timbal yang kemurniannya mencapai 35 % atau lebih.Pada proses pembakaran ini akan dihasilkan clinker (intermediate stage pada industri semen) yang kemudian dikirim ke clinker tank.

Gypsum kemudian ditambahkan bersama clinker dan campuran tersebut dihancurkan pada finish mills yang kemudian akan menghasilkan produk ekosemen.

Dari proses pembuatan semen di atas akan terjadi penguapan karena pembakaran dengan suhu mencapai 900 0C sehingga menghasilkan: residu (sisa) yang tak larut, sulfur trioksida, silika

yang larut, besi dan alumunium oksida, oksida besi, kalsium, magnesium, alkali, fosfor, dan kapur bebas.

Dalam proses produksi semen jumlah takaran untuk beberapa senyawa kimia yang digunakan juga harus diperhatikan karena dapat mempengaruhi kualitas produksi semen dan proses pembakaran sehingga penggunaannya perlu dibatasi. Senyawa senyawa tersebut antara lain MgO, K2O, Na2O, SO3, Cl, dan fosfor.

Dampak yang ditimbulkan oleh senyawa-senyawa tersebut adalah: Adapun dampak lain yang timbulkan oleh Industri semen :

Penurunan kualitas dari segi kesuburan tanah akibat penambangan tanah liat, perubahan dari segi tata guna tanah akibat kegiatan penebangan dan penyerapan lahan serta pembangunan fasilitas lainnya.

Kualitas air bertambah buruk akibat limbah cair dari pabrik dalam bentuk minyak dan sisa air dari kegiatan penambangan, yang menimbulkan lahan kritis yang mudah terkena erosi, yang akan mengakibatkan pendangkalan dasar sungai, yang pada akhirnya akan menimbulkan masalah banjir pada musim hujan.

Debu yang secara visual terlihat di kawasan pabrik dalam bentuk kabut dan kepulan debu tersebut, dapat menimbulkan pencemaran udara yang sangat mengganggu kesehatan.

mineral yang terdapat di dalamnya yang kemudian dibuat menjadi sebuah produk penting yaitu semen portland. Pada proses ini, bahan bakar fosil dan bahan mentah pembuatan semen dicampur dengan bahan limbah yang dialihkan dari landfills atau incinerator.

Co-processing adalah salah satu upaya pengolahan limbah dengan melibatkan tanur putar pabrik semen yang menyediakan suhu yang tinggi, waktu tinggal yang lama, kelebihan oksigen, dan pencampuran yang baik sehingga bisa dimanfaatkan ener