Tugas dan Tanggung Jawab 1. Direktur

Adapun Tugas dari Direktur

a. Menetapkan tujuan,visi,dan misi perusahaan.

b. Menetapkan kebijakan mutu dan tujuan mutu perusahaan.

c. Merencanakan serta mengembangkan sumber-sumber pendapatan dan kekayaan perusahaan.

Adapun Tanggung Jawab Direktur

a. Direktur bertanggung jawab terhadap kelangsungan hidup perusahaan. 2. Wakil Manajemen.

Adapun Tugas dari Direktur

a. Memastikan proses yang diperlukan untuk sistem manajemen mutu ditetapkan, diterapkan dan dipelihara.

b. Melaporkan kepada Direktur tentang kinerja sistem manajemen mutu dan kebutuhan apapun untuk perbaikannya.

c. Membangkitkan kesadaran tentang persyaratan pelanggan di seluruh personil perusahaan.

Adapun Tanggung Jawab Wakil Manajemen

a. Wakil Manjemen Bertanggung Jawab terhadap Direktur 3. Pengendali Dokumen

Adapun Tugas Pengendali Dokumen

a. Memastikan bahwa perubahan dari status revisi terbaru dari dokumen sistem manajemen mutu ISO 9001:2008 ditunjukkan.

Adapun Tanggung Jawab Pengendali Dokumen

a. Pengendali Dokumen bertanggung jawab terhadap Wakil Manajemen 4. Manajer Umum.

Adapun Tugas Manajer Umum

a. Menerapkan dan memelihara sistem manajemen mutu dan terus- menerus memperbaiki keefektifannya.

b. Meningkatkan kepuasan pelanggan dengan memenuhi persyaratan pelanggan.

c. Melakukan audit internal secara rutin. Adapun Tanggung Jawab Manajer Umum

a. Manajer Umum bertanggung jawab terhadap Direktur 5. Manajer Pabrik.

Adapun Tugas Manajer Pabrik a. Menentukan persyaratan produk

b. Memantau dan mengukur karateristik produk untuk verifikasi bahwa persyaratan produk dipenuhi.

c. Memastikan bahwa produk yang tidak sesuai pada persyaratan produk ditandai dan dikendalikan untuk mencegah pemakaian atau penyerahan yang tidak disengaja.

Adapun Tanggung Jawab Manajer Pabrik

a. Manajer Umum bertanggung jawab terhadap Manajer Umum 6. Manajer Pembelian.

a. Memastikan bahwa produk yang dibeli sesuai dengan persyaratan pembelian yang ditentukan.

b. Menilai dan memilih pemasok berdasarkan kemampuannya memasok produk sesuai dengan persyaratan perusahaan.

Adapun Tanggung Jawab Manajer Pabrik

a. Bertanggung jawab dalam penyimpanan serta pemeliharaan dokumen dan rekaman mutu.

b. Bertanggung jawab terhadap realisasi sasaran mutu bagian pembelian. c. Bertanggung Jawab Terhadap Manajer Umum

7. Manajer Pemasaran.

Adapun Tugas Manajer Pemasaran

a. Memantau informasi berkaitan dengan persepsi pelanggan apakah perusahaan telah mematuhi persyaratan pelanggan.

Adapun Tanggung Jawab Manajer Pemasaran

b. Bertanggung jawab dalam penyimpanan serta pemeliharaan dokumen dan rekaman mutu.

c. Bertanggung jawab terhadap realisasi sasaran mutu bagian pemasaran. d. Bertanggung Jawab Terhadap Manajer Umum

8. Manajer Personalia.

Adapun Tugas Manajer Personalia

a. Menetapkan kemampuan yang diperlukan bagian personil yang melaksanakan pekerjaan yang memenuhi persyaratan produk.

c. Menilai keefektifan tindakan yang dilakukan. Adapun Tanggung Jawab Manajer Personalia a. Bertanggung jawab terhadap Manajer Umum 9. Kepala Bagian Quality Control

Adapun Tugas Kepala Bagian Quality Control

a. Menjamin ketersedianya bahan baku ,sparepart bahan setengah jadi dan setengah jadi.

Adapun Tanggung Jawab Kepala Bagian Quality Control

a. Bertanggung jawab terhadap terpenuhinya pengiriman produk kepada pelanggan.

b. Bertanggung jawab terhadap penanganan keluhan pelanggan. c. Bertanggung Jawab terhadap Manajer Pabrik

10. Kepala Seksi Quality Control.

Adapun Tugas Kepala Seksi Quality Control.

a. Memastikan terhadap hasil inspeksi dan uji sparepart, bahan ½ jadi, bahan baku, produk jadi dan kriteria keberterimaanya.

Adapun Tanggung Jawab Kepala Seksi Quality Control

a. Bertanggung jawab terhadap pengendalian produk yang tidak sesuai. b. Bertanggung jawab terhadap alat inspeksi dan uji produk.

c. Bertanggung jawab terhadap pengendalian produk yang tidak sesuai. 11. Kepala Seksi Gudang Bahan Baku.

Adapun Tugas Kepala Seksi Gudang Bahan Baku

b. Mengatur pemakaian bahan, sumber daya manusia, peralatan dan inventaris perusahaan seefisien mungkin.

Adapun Tanggung Jawab Kepala Seksi Gudang Bahan Baku

a. Bertanggung jawab terhadap penggunaan bahan baku yang tidak sesuai. b. Bertanggung jawab terhadap manajer pabrik.

12. Kepala Seksi Gudang Sparepart.

Adapun Tugas Kepala Seksi Gudang Sparepart.

a. Mengimplementasikan prosedur sistem manajemen mutu kepada personil gudang sparepart.

Adapun Tugas Kepala Seksi Gudang Sparepart.

a. Bertanggung jawab terhadap realisasi sasaran mutu bagian gudang sparepart.

b. Bertanggung jawab terhadap Manajer Pabrik. 13. Kepala Seksi Gudang ½ Jadi.

Adapun Tugas Kepala Seksi Gudang ½ Jadi.

a. Mengimplementasikan prosedur sistem manajemen mutu kepada personil gudang ½ jadi.

Adapun Tanggung Jawab Kepala Seksi Gudang ½ Jadi.

a. Bertanggung jawab dalam pemakaian bahan, sumber daya manusia, peralatan dan inventaris perusahaan seekfektif dan seefisien mungkin. b. Bertanggung jawab terhadap Manajer Pabrik.

14. Kepala Seksi Gudang Barang Jadi.

a. Mengimplementasikan prosedur sistem manajemen mutu kepada personil gudang barang jadi.

Adapun Tanggung Jawab Kepala Seksi Gudang Barang Jadi.

a. Bertanggung jawab terhadap realisasi sasaran mutu bagian gudang barang jadi.

b. Bertanggung jawab terhadap penyimpanan serta pemeliharaan dokumen dan rekaman mutu.

c. Bertanggung jawab terhadap Manajer Pabrik. 15. Kepala Seksi Moulding.

Adapun Tugas Kepala Seksi Moulding.

a. Mengimplementasikan prosedur sistem manajemen mutu kepada personil moulding.

Adapun Tanggung Jawab Kepala Seksi Moulding.

a. Bertanggung jawab terhadap realisasi sesuai target produksi b. Bertanggung jawab terhadap Manajer Pabrik.

16. Kepala Seksi Perakitan. Adapun Tugas Seksi Perakitan.

a. Mengimplementasikan prosedur sistem manajemen mutu kepada personil perakitan.

b. Bertanggung jawab terhadap pengendalian produk yang tidak sesuai. c. Bertanggung jawab terhadap realisasi sasaran mutu bagian perakitan. Adapun Tanggung Jawab Seksi Perakitan.

17. Kepala Seksi Bengkel. Adapun Tugas Seksi Bengkel.

a. Mengimplementasikan prosedur sistem manajemen mutu kepada Teknisi.

Adapun Tanggung Jawab Seksi Bengkel. a. Bertanggung jawab terhadap Manajer Pabrik.

b. Bertanggung jawab terhadap pengendalian mesin dan fasilitas pabrik. 18. Kepala Seksi Tooling.

Adapun Tugas Seksi Tooling.

a. Mengimplementasikan prosedur sistem manajemen mutu kepada Teknisi.

Adapun Tanggung Jawab Seksi Tooling.

a. Bertanggung jawab terhadap penggunaan alat alat pendukung proses produksi.

b. Bertanggung jawab terhadap Manajer Pabrik. 19. Sales.

Adapun Tugas Sales

a. Melakukan pendekatan ke konsumen untuk menjualkan produk . Adapun Tanggung Jawab Sales

a. Bertanggung jawab memasarkan produk ke konsumen sesuai target yang telah ditetapkan.

20. Administrasi.

a. Melaksanakan seluruh bagian pencatatan dalam kegiatan baik pembelian dan penjualan .

Adapun Tanggung Jawab Administrasi.

a. Bertanggung jawab membuat laporan pembelian dan penjualan. 21. Kasir.

Adapun Tugas Kasir.

a. Bertugas menerima pembayaran dari setiap transaksi penjualan dan pembelian.

Adapun Tanggung Jawab Kasir.

a. Bertanggung Jawab membuat laporan kerja. 22. HRD

Adapun Tugas HRD.

a. Bertugas menjalankan kegiatan yang berhubungan dengan kepegawaian.

Adapun Tanggung Jawab HRD.

a. Bertanggung Jawab terhadap manajer personalia. 23. Leader.

Adapun Tugas Leader.

a. Mengawasi cara kerja operator sesuai dengan instruksi kerja. b. Membuat laporan kerja.

Adapun Tanggung Jawab Leader.

a. Bertanggung jawab terhadap kelancaran proses produksi. 24. Inspektor.

a. Melaksanakan inspeksi dan uji terhadap sparepart, bahan baku, bahan ½ jadi dan produk jadi.

b. Membuat laporan hasil inspeksi dan uji. Adapun Tanggung Jawab Inspektor.

a. Bertanggung jawab terhadap hasil inspeksi dan uji sparepart, bahan baku, bahan ½ jadi, dan produk jadi.

25. Teknisi.

Adapun Tugas Teknisi.

a. Melaksanakan perawatan dan perbaikan mesin. b. Membuat laporan perawatan dan perbaikan mesin. Adapun Tanggung Jawab Teknisi.

a. Bertanggung jawab terhadap kerusakan yang terjadi 26. Operator.

Adapun Tugas Operator.

a. Melaksanakan proses sesuai instruksi kerja.

b. Menginformasikan kepada atasan apabila ada permasalahan yang ditemukan.

Adapun Tanggung Jawab Operator.

DAFTAR PUSTAKA

Anbuudayansankar, S.P, 2014, Models for Practical Routing Problems in

Logistics, Springer : New York

Ballou H. Ronald, 2000 Business Logistics Management, Prentice-Hall : International, United State.

Bowersox J., Donald, 1996. Manajemen Logistik, PT Bumi Aksara : Jakarta Gitosarmo, Indriyo dan Agus Mulyono, 2004, Manajemen Bisnis Logistik, BPFE:

Yogyakarta.

Mahardika, Amri dkk 2012 `Penyelesaian Vehicle Routing Problem dengan Menggunakan Metode Nearest Neighbour Studi Kasus MTP Nganjuk Distributor Coca Cola` UB

Pujawan, I Nyoman. 2005. Supply Chain Management. Edisi Pertama. Surabaya: Guna Widya.

Salim Abbas, 2005. Manajemen Transportasi. Edisi I, Jakarta : PT. Raja Grafindo Persada.

Sinulingga, Sukaria. 2009. Perencanaan dan Pengendalian Produksi. Graha Ilmu: Yogyakarta.

Sutalaksana, Iftikar Z. 1979.Teknik Tata Cara Kerja. Bandung: ITB.

Toth,P. & Vigo, D.2002. The Vehicle Routing Problem, Philadeelphia: Society

for Industrial and Applied Mathematics.

Yudihistira, Titah dkk, 2003 “Algoritma Heuristik Penjadwalan Alat Angkut

untuk Pendistribusian Produk Majemuk dengan Sumber Tunggal dan

BAB III

LANDASAN TEORI

3.1 Manajemen Logistik

Logistik merupakan seni dan ilmu mengatur dan mengontrol arus barang, energi, informasi, dan sumber daya lainnya, seperti produk, jasa, dan manusia, dari sumber produksi ke pasar dengan tujuan mengoptimalkan penggunaan modal. Manufaktur dan marketing akan sulit dilakukan tanpa dukungan logistik. Logistik juga mencakup integrasi informasi, transportasi, inventori,dan pergudangan.

Kegiatan logistik akan berjalan dengan efektif dan efisien apabila memenuhi empat syarat yaitu : tepat jumlah, tepat mutu, tepat ongkos maupun tepat waktu1. Tujuan logistik adalah menyediakan produk dalam julah yang tepat, kualitas yang tepat, pada waktu yang tepat dengan biaya yang rendah. Hal mini tentunya perlu keterampilan manajerial diperlukan untuk dapat mendesain suatu sistem dalam mengawasi, mengendalikan arus dan penyimpanan material, suku cadang, barang jadi secara strategis sehingga dapat diperoleh manfaat maksimum bagi perusahaan. Ciri utama terjadinya kegiatan logistik adalah tercapainya sistem yang integral dari berbagai dimensi dan tujuan kegiatan terhadap pemindahan (movement) serta penyimpanan (storage) secara strategis dalam pengelolaan organisasi perusahaan.

1

3.2. Konsep Logistik Terpadu

Dekade sekarang ini manajemen logistik dalam perkembangannya menuju pada manajemen logistik terpadu. Kalau kita lihat sebelum tahun 1950 organisasi perusahaan hanya menangani manajemen logistik secara terpisah. Pada tahun 1970-1978 merupakan periode perubahan prioritas. Dalam periode prioritas ini pihak manajemen mulai merumuskan rencana terhadap penyimpanan atau pergudangan, pengangkutan, pengolahan, dan bukan hanya merencanakan operasi untuk bereaksi terhadap permintaan pasar. Konsep logistik terpadu terdiri dari 2 usaha yang berkaitan yaitu (Bowersox,1978,p.24) :

1. Operasi Logistik

Aspek operasional logistik ini adalah mengenai manajemen pemindahan dan penyimpanan material dan produk jadi perusahaan. Jadi operasi logistik itu dapat dipandang berawal dari pengangkutan pertama material atau komponen-komponen dari sumber perolehannya dan berakhir pada penyerahan produk yang dibuat atau diolah pada langganan atau konsumen. Operasi logistik dapat dibagi dalam tiga kategori yaitu :

a. Manajemen Distribusi Fisik

nasabah menjadi bagian yang internal dari pemasaran. Jadi distribusi fisik menghubungkan suatu perusahaan dengan nasabahnya.

b. Manajemen Material

Manajemen material adalah menyangkut perolehan dan pengangkutan material, suku cadang, dan persediaan barang jadi dari tempat pembelian ke tempat pembuatan datau perakitan, gudang, atau toko pengecer. Seperti halnya distribusi fisik, manajemen material berkenaan dengan penyediaan jenis material yang dikehendaki ditempat dan pada waktu yang dibutuhkan. Sedangkan distribusi fisik adalah mengenai pengiraiman keluar yaitu nasabah, maka manajemen material adalah mengenai pergerakan ke dalam yaitu pembuatan, penyortiran atau perakitan.

c. Internal Inventory Transfer

2. Koordinasi Logistik

Koordinasi logistik adalah mengenai identifikasi kebutuhan pergerakan dan penetapan rencana untuk memadukan seluruh kegiatan operasi logistik. Koordinasi logistik adalah menyangkut perencanaan dan pengawasan terhadap masalah-masalah operasional. Fungsi koordinasi logistik adalah untuk memastikan bahwa seluruh pergerakan dan penyimpanan diselesaikan seefektif dan seefisien mungkin.

Prestasi logistik diukur dengan tiga variabel, yaitu :

a. Penyediaan (availability) adalah menyangkut kemampuan perusahaan untuk secara konsisten memenuhi kebutuhan material/bahan produksi. Jadi hal ini menyangkut level persediaan atau variabel persediaan, semakin rendah frekuensi pengeluaran untuk stok yang direncanakan, berarti semakin tinggi investasi yang harus disiapkan.

b. Kemampuan (capability) adalah menyangkut jarak waktu antara penerimaan suatu pesanan dengan pengantaran barang yang dipesan. Kemampuan ini terdiri dari kecepatan pengantaran dan konsistensinya dalam jangka waktu tertentu.

c. Mutu (quality) adalah menyangkut seberapa jauh sebaiknya tugas logistik secara keseluruhan dilaksanakan, besarnya kerusakan, item-item yang betul, pemecahan masalah yang timbul.

3.3. Sistem Transportasi2

2

Peran proses transportasi sendiri di dalam pengaturan rantai pasok dirasakan cukup besar. Hal itu disebabkan karena pengaturan rantai pasok tidak dapat berjalan dengan baik apabila tidak ada proses transportasi yang baik. Sistem transportasi dapat diartikan sebagai gabungan dari beberapa komponen atau obyek yang saling berkaitan dalam hal pengangkutan barang/manusia oleh berbagai jenis kendaraan sesuai dengan kemajuan teknologi.

Sistem logistik memandang kegiatan transportasi dengan empat faktor yang memegang peranan penting, yaitu :

a. Biaya

Biaya transportasi merupakan pembanyaran sesungguhnya yang harus dikeluarkan guna mengganti balas jasa pengangkutan barang yang telah dikeluarkan, jadi bukan berarti metode transportasi yang termurah itu merupakan metode yang pasti dikehendaki

b. Kecepatan

Faktor kecepatan merupakan waktu yang dibutuhkan guna menyelesaikan suatu tugas pengangkutan di antara tempat asal barang ke tempat tujuan yang dikehendaki. Faktor kecepatan harus selalu dikaitkan dengan kondisi barang yang dipindahkan agar jangan sampai terjadi kerusakan walau mungkin dari segi waktu lebih cepat dari penggunaan transportasi lainnya. Bisa dikatakan waktu yang paling cepat dalam kegiatan transportasi suatu barang belum menjamin tercapainya kegiatan logistik yang baik.

c. Pelayanan

Faktor pelayanan merupakan suatu kegiatan servis yang diberikan terhadap barang perusahaan selama dalam kegiatan pemindahan barang. Pelayanan atau servis datangnya dari berbagai pihak, baik pengangkutan barang itu dikelola oleh perusahaan sendiri atau dengan cara menyewa dari perusahaan pengangkutan yang resmi. Pelayanan barang datangnya dari para karyawan yang membawa, mengendalikan alat transportasi para petugas yang berhubungan dengan alat transportasi. Pelayanan yang terbaik yang kita harapkan dengan tidak menambah biaya transportasi dari biaya yang normal.

d. Konsistensi

Sistem yang digunakan untuk mengangkut barang-barang dengan menggunakan alat angkut tertentu dinamakan moda transportasi (mode of

transportasion). Ada lima cara utama transportasi yang biasa disebut dengan

moda transportasi. Lima cara utama tersebut adalah kereta api, jalan raya, jalan air, saluran pipa dan penerbangan.Masing-masing alat transportasi ini mempunyai kebaikan dan kelemahan terhadap kegiatan logistik di perusahaan.

3.4. Optimalisasi Kombinatorial3

Masalah optimasi sangat penting dalam dunia industri maupun dunia akademis. Contoh dari masalah-masalah optimasi adalah penjadwalan rute kereta yang bertujuan untuk menentukan jadwal kedatangan kereta yang efisien dengan jumlah kereta yang telah ditetapkan, penjadwalan waktu, optimasi bentuk, dan desain jaringan telekomunikasi. Aplikasi optimasi dalam dunia industri sebagai contoh adalah traveling salesman problem (TSP). TSP memodelkan situasi mengenai

3

seorang salesman yang berkeliling ke beberapa kota dimana setiap kota harus dikunjungi satu kali. Tujuan dari salesman adalah mengunjungi semua tujuan tersebut dengan jarak minimum. Aplikasi khusus optimasi dalam dunia akademis adalah memprediksi struktur protein yang merupakan masalah penting dalam ilmu

computational biology, molecular biology, biokimia dan fisika. TSP dan

permasalahan struktur protein yang tepat adalah bagian dari salah satu kelas penting dalam masalah-masalah optimasi yaitu combinatorial optimization (CO). Tujuan dari masalah CO adalah meminimumkan nilai cost dari suatu objek. Objek dapat berupa bilangan integer, permutasi dari sekumpulan item, struktur dari sebuah grafik dan lain-lain. Untuk menyelesaikan permasalahan CO, banyak algoritma yang telah dikembangkan. Algoritma-algoritma ini dapat diklasifikasikan menjadi algoritma complete atau approximate. Algoritma

complete menjamin solusi optimal dalam waktu tertentu tetapi tidak dapat

3.5. Vehicle Routing Problem4

Vehicle Routing Problem (VRP), atau dapat juga disebut dengan Vehicle

Scheduling Problem, berhubungan dengan distribusi produk atau barang jadi

antara depot dengan konsumen. VRP pertama kali diperkenalkan oleh Dantzig dan Ramser pada tahun 1959. VRP ini memegang peranan penting pada manajemen distribusi dan telah menjadi salah satu permasalahan dalam optimasi kombinasi yang dipelajari secara luas. Model dan algoritmanya dapat digunakan secara efektif tidak hanya untuk pengiriman dan pengambilan barang, tetapi juga dapat diaplikasikan untuk masalah sistem transportasi sehari-hari, misalnya untuk perencanaan rute bis sekolah, pengumpulan sampah, pembersihan jalan, rute untuk penjual keliling, dan lainnya.

Secara sederhana, VRP merupakan permasalahan yang meliputi konstruksi rute-rute dari sejumlah kendaraan yang dimulai dari suatu depot utama menuju ke lokasi sejumlah konsumen dengan jumlah permintaan tertentu. Tujuannya adalah untuk meminimumkan biaya total tanpa melebihi kapasitas kendaraan.VRP merupakan manajemen distribusi barang yang memperhatikan pelayanan, periode waktu tertentu, sekelompok konsumen dengan sejumlah kendaraan yang berlokasi pada satu atau lebih depot yang dijalankan oleh sekelompok pengendara dengan menggunakan road network yang sesuai. VRP dapat didefinisikan sebagai suatu pencarian solusi yang meliputi penentuan sejumlah rute, dimana masing-masing rute dilalui oleh satu kendaraan yang berawal dan berakhir di depot asalnya, sehingga kebutuhan/permintaan semua pelanggan terpenuhi dengan tetap

4

memenuhi kendala operasional yang ada, juga dengan meminimalisasi biaya transportasi global.

Karakteristik konsumen dalam VRP:

1. Menempatkan road graph dimana konsumen berada.

2. Adanya demand dalam berbagai tipe dan harus diantarkan ke tempat konsumen.

3. Terdapat periode waktu (time window) dimana konsumen dapat dilayani. 4. Waktu yang dibutuhkan untuk mengantarkan barang ke lokasi konsumen

(loading time), hal tersebut dapat berhubungan dengan jenis kendaraan. 5. Sekelompok kendaraan tersedia digunakan untuk melayani konsumen.

Dalam membuat konstruksi rute, terdapat beberapa kendala yang harus dipenuhi, seperti jenis barang yang diangkut, kualitas dari pelayanan, juga karakteristik konsumen dan kendaraan. Beberapa kendala operasional yang sering ditemui misalnya sebagai berikut:

1. Pada tiap rute, besar muatan yang diangkut oleh kendaraan tidak boleh melebihi kapasitas kendaran tersebut.

2. Konsumen yang dilayani dalam sebuah rute dapat hanya merupakan pengiriman atau pengambilan, atau mungkin keduanya.

3. Konsumen mungkin hanya dapat dilayani dalam rentang waktu tertentu (time

windows) dan jam kerja dari pengemudi kendaraan yang melayaninya.

VRP with backhauls dimana pengambilan baru dapat dilakukan setelah semua pengiriman selesai dikarenakan kesulitan dalam mengatur peletakan muatan. Terdapat empat tujuan umum VRP (Toth and Vigo, 2002) , yaitu :

1. Meminimalkan biaya transportasi global, terkait dengan jarak dan biaya tetap yang berhubungan dengan kendaraan

2. Meminimalkan jumlah kendaraan (pengemudi) yang dibutuhkan untuk melayani semua konsumen

3. Menyeimbangkan rute, untuk waktu perjalanan dan muatan kendaraan 4. Meminimalkan penalti akibat service yang kurang memuaskan dari

konsumen

3.5.1. Klasifikasi Routing Problem5 3.5.1.1. Berdasarkan Sumber

a) Depot Tungal

Permasalahan depot tunggal adalah yang umum pada TSP atau VRP yang dimana harus mencari rute kendaraan dalam pengiriman barang berdasarkan pusat depot untuk melayani semua konsumen dengan total jarak minimum.

b) Multidepot

Pada permasalahan multidepot, armada kendaraan dapat berasal dari banyak depot. Tetapi kendaraan harus berawal dan berakhir pada satu

5

depot, contohnya seperti pada sistem pengiriman pesanan pizza kepada pelanggan.

3.5.1.2. Kendala Kendaraan a) Kapasitas Kendaraan Sejenis

Permasalahan rute dengan karakteristik kapasitas kendaraan yang sama. b) Kapasitas Kendaraan yang bervariasi.

Permasalahan rute dengan karakteristik kapasitas kendaraan yang bervariasi.

3.5.1.3. Tipe Distribusi

Casco (1988) menyatakan permasalahan pada sistem pengiriman. Sebagian besar masalah didominasi dengan keterbatasan dalam kemampuan kapasitas aktivitas pengangkutan. Masalah pengangkutan dan pengiriman memiliki karakteristik dengan aktivitas yang simultan yaitu pengiriman dan penjemputan dilakukan pada satu titik. Bagaimana cara mengatur berbagai kombinasi dalam penugasan dalam pengiriman ke konsumen.

a) Murni Pengiriman b) Murni Penjemputan

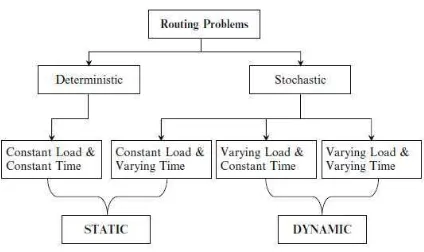

Gambar 3.1. Permasalahan Rute

VRP bersifat deterministik jika muatan dan waktu bersifat tetap (konstan), dengan kata lain jumlah permintaan dan waktu sudah terjadwal sebelumnya. VRP stokastik jika memenuhi tiga kendala berikut yaitu muatan yang tetap dan waktu bervariasi, muatan yang bervariasi dan waktu yang tetap serta waktu dan muatan yang bervariasi.

Banyak komponen yang menentukan dalam VRP lainnya seperti penjadwalan kendaraan, titik pengiriman atau pembagian rute berdasarkan wilayah pengiriman.Untuk lebih jelasnya dapat dilihat kendala dalam konfigurasi rute pada Gambar 3.2.

3.5. 2. Vehicle Routing and Scheduling

Vehicle routing and scheduling merupakan perluasan dari vehicle routing

problem. Beberapa batasan yang realistis yang termasuk di dalamnya adalah

sebagai berikut :

1. Dalam setiap titik pemberhentian, ada sejumlah volume yang diambil dan dikirim.

2. Kendaraan yang digunakan mempunyai keterbatasan kapasitas yang berbeda baik kapasitas berat maupun volume.

3. Pelaksanaan pengambilan maupun pengiriman hanya dapat dilakukan pada waktu tertentu (time windows).

Beberapa batasan di atas menambah kompleksitas permasalahan sehingga sulit untuk menemukan solusi yang optimal. Untuk menemukan solusi yang paling optimal dapat diperoleh dengan cara menerapkan beberapa panduan untuk menghasilkan routing yang baik atau beberapa prosedur logical heuristic dengan pertimbangan kendaraan memulai perjalanan dari depot menuju ke beberapa titik pemberhentian untuk melakukan pengiriman dan kembali ke depot pada hari yang sama.Pengembangan rute kendaraan yang bagus dapat dilakukan dengan mengaplikasikan delapan prinsip dasar berikut6

1. Mengisi truk sebanyak volume pemberhentian yang akan didatangi dimana titik-titik pemberhentian tersebut letaknya berdekatan satu sama lain. Setelah itu titik-titik pemberhentian yang berdekatan perlu dibuat kelompok rute untuk

:

6

meminimumkan jarak antar pemberhentian, sehingga total waktu dalam satu rute menjadi minimum dengan demikian total waktu perjalanan dalam rute

tersebut juga diminimumkan.

2. Dalam pembuatan rute dimulai dari titik pemberhentian terjauh dari depot agar mendapatkan rute yg efisien. Rute yang efisien dapat dikembangkan dengan dimulai dari titik pemberhentian paling jauh dari depot ke titik yg paling dekat.

3. Saat titik pemberhentian terjauh dari depot teridentifikasi, kapasitas yang tersisa dari kendaraan yang ditugaskan sebaiknya diisi dengan memilih sekelompok yang berdekatan dengan titik pemberhentian tersebut. Setelah kendaraan ditugaskan untuk volume titik-titik pemberhentian tersebut, mulailah membuat rute dengan kendaraan lain dan identifikasi titik-titik pemberhentian terjauh dari sisa titik-titik pemberhentian yg belum ditugaskan pada kendaraan. Terus lakukan prosedur ini sampai seluruh titik pemberhentian telah ditugaskan pada kendaraan.

4. Urutan pemberhentian pada sebuah rute sebaiknya membentuk pola air mata (tear drop pattern). Hal ini ditujukan agar tidak ada jalur yang bersilangan. 5. Rute yang paling efisien dibangun dengan menggunakan kendaraan dengan

6. Pengambilan barang (pick up) sebaiknya digabungkan dengan rute pengiriman barang (delivery), daripada pengambilan barang baru dilakukan setelah semua pengiriman dilakukan. Hal ini guna meminimalkan jalur yg bersilangan yang dapat terjadi bila pengambilan dilakukan setelah seluruh pengiriman dilakukan.

7. Titik pemberhantian yang terpisah dari pengelompokan rute adalah kandidat terbaik untuk penggunaan alat transportasi lain. Titik pemberhentian yang terpisah dari pengelompokan, terutama titik pemberhentian dengan volume yang kecil, dilayani dengan waktu dan biaya yang relatif besar. Menggunakan kendaraan berkapasitas kecil untuk melayani titik pemberhentian tersebut dapat lebih ekonomis.

8. Batasan time windows titik pemberhentian yang berdekatan harus dihindari. Batasan time windows yang sangat dekat di antara pemberhentian dapat memaksa pembentukan urutan pemberhentian jauh dari pola ideal. Oleh karena

time windows tidak bersifat mutlak maka sebaiknya dilakukan negosiasi

terhadap titik pemberhentian yang dipaksa untuk dilayani sesuai pola routing yg diinginkan

3.6. Vehicle Routing Problem Time Window

Vehicle routing problem with time windows (VRPTW) merupakan

jangka waktu tertentu yang ditentukan oleh pihak konsumen. Tiap kendaraan juga harus kembali lagi ke depot sebelum jam kerja depot berakhir. Tujuan dari VRPTW adalah menentukan sejumlah rute untuk melayani seluruh konsumen dengan biaya terkecil (dalam hal ini yang dimaksud dengan biaya adalah jarak tempuh) tanpa melanggar batasan kapasitas dan waktu tempuh kendaraan serta batasan waktu yang diberikan oleh pihak pelanggan. Jumlah rute yang ditentukan tidak boleh melebihi jumlah kendaraan yang ada.

3.7. Heuristik7

Heuristik adalah sebuah teknik yang mengembangkan efisiensi dalam proses pencarian, namun dengan kemungkinan mengorbankan kelengkapan(completeness). Fungsi heuristic digunakan untuk mengevaluasi keadaan-keadaan problema individual dan menentukan seberapa jauh hal tersebut dapat digunakan untuk mendapat solusi yang diinginkan.

Pada permasalahan kombinasi, Metode heuristik biasa digunakan untuk memecahkan masalah TSP dan VRP. Terdapat 3 kategori dasar yang dapat menyelesaikan permasalahan VRP.

1. Heuristik Konstruktif a) Nearest Neigbour

7

Diawali dengan penentuan titik di sumber(depot), cari titik terdekat dari titik sebelumnnya sampai semua titik saling terhubung. Membutuhkan waktu komputasi yang sangat tinggi

b) Saving Procedure Metode ini akan membentuk suatu solusi, dengan

menghitung penghematan dari pembentukan rute yang baru, yang akan menghasilakan rute yang akan lebih optimal.

2. Heuristik 2 Fase

a) Cluster-first, route-second procedure

b) Route -first, cluster-second procedure

3. Local Search Improvement a) Insertion Procedure b) Improvement Procedure

3.8. Algoritma nearest neighbor

pendekatan untuk mencari kasus dengan menghitung kedekatan antara kasus baru dengan kasus lama.Tujuan dari algoritma ini untuk mengklasifikasikan objek baru berdasarkan atribut dan training sample.

Dalam penelitian ini, penulis menggunakan algoritma nearest neigbour, dengan langkah-langkah sebagai berikut :

1. Tentukan kota pertama sebagai kota awal keberangkatan (simpul awal)

2. Ambil kota lain sebagai tujuan perjalanan dengan syarat biaya/jarak dari kota asal yang paling minimal.

3. Ambil kota lain sebagai tujuan perjalanan selanjutnya dengan syarat biaya/jarak paling minimal dari kota kedua dengan syarat belum pernah dikunjungi.

4. Ulangi langkah kedua dan ketiga sampai semua kota (simpul) sudah dilalui. Hitung semua rute yang telah didapatkan.

3.9. Metode Saving Matriks8

Tujuan dari metode saving matriks adalah untuk meminimisasi total jarak perjalanan semua kendaraan dan untuk meminimisasi secara langsung jumlah kendaraan yang diperlukan untuk melayani semua tempat pemberhentian. Logika dari metode ini bermula dari kendaraan yang melayani setiap pemberhentian dan kembali ke depot sepeti terlihat pada Gambar 3.3.(a). Hal ini memberikan jarak maksimum dalam masalah penentuan rute. Kemudian dua tempat pemberhentian digabung dalam dua rute yang sama sehingga satu kendaraan tersebut dieliminasi

8

dan jarak tempuh dapat dikurangi yang dapat dilihat pada Gambar 3.3.(b). Pendekatan savings mengizinkan bayak pertimbangan yang sangat penting dalam aplikasi yang realistis. Sebelum tempat pemberhentian dimasukkan dalam sebuah rute, rute tempat pemberhentian selanjutnya harus dilihat. Sejumlah pertanyaan tentang perancangan rute dapat ditanyakan, seperti apakah waktu rute melebihi waktu distribusi maksimum pengemudi yang diizinkan, apakah waktu untuk istirahat pengemudi telah dipenuhi, apakah kendaraan cukup besar untuk melakukan volume rute yang tersedia. Pelanggaran terhadap kondisi-kondisi tersebut dapat menolak tempat pemberhentian dari rute keseluruhan. Tempat perhentian selanjutnya dapat dipilih menurut nilai savings terbesar dan proses pertimbangan diulangi. Pendekatan ini tidak menjamin solusi yang optimal, tetapi dengan mempertimbangkan masalah kompleks yang ada, solusi yang baik dapat dicari.

Gambar 3.3. Pengurangan Jarak Tempuh Melalui Penggabungan Tempat Perhentian dalam Rute

kendala-kendala yang ada. Berikut ini langkah-langkah pembentukan sub-rute distribusi dengan menggunakan metode saving matriks, yaitu9:

1. Identifikasi Matriks Jarak

Pada langkah ini, diperlukan jarak antara gudang dan ke masing-masing toko dan jarak antar toko. Untuk menyederhanakan permasalahan, lintasan terpendek digunakan sebagai jarak antar lokasi. Jadi, dengan mengetahui koordinat masing-masing lokasi maka jarak antar dua lokasi bisa dihitung dengan menggunakan rumus jarak standar. Apabila jarak riil antar lokasi diketahui, maka jarak tersebut lebih baik digunakan dibanding dengan jarak teoritis dengan menggunakan rumus. Jarak dari gudang ke masing-masing toko dan jarak antar toko akan digunakan untuk menentukan matriks penghematan (saving matriks) yang akan dikerjakan pada langkah berikutnya.

2. Mengidentifikasi matriks penghematan ( saving matriks)

Pada langkah ini, diasumsikan bahwa setiap toko akan dikunjungi oleh satu armada secara eksklusif. Saving matriks merepresentasikan penghematan yang bisa direalisasikan dengan menggabungkan dua pelanggan ke dalam satu rute. Untuk perhitungan penghematan jarak dapat mengunakan persamaan:

S(x,y) = J (G, x) + J(G,y) – J(x,y) Dimana:

S(x,y) = Penghematan Jarak J (G,x) = Jarak gudang ke toko x J (G,y) = Jarak gudang ke toko y

9

3. Mengalokasikan Distributor ke rute

Dengan menggunakan tabel penghematan jarak, dapat dilakukan pengalokasian toko ke kendaraan atau rute. Pada tahap awal, tiap toko alokasikanke rute yang berbeda, namun toko-toko tersebut bisa digabungkan sampai pada batas kapasitas truk yang ada. Penggabungan akan dimulai dari nilai penghematan terbesar karena diupayakan memaksimumkan penghematan

3.9. Pengembangan Algoritma Heuristik

Beberapa penelitian telah mencoba mencari solusi bagi permasalahan MTVRP (Multi Trip Vehicle Routing Problem). Pada umumnya algoritma-algoritma ini menggunakan prosedur heuristik, mengingat kompleksitas permasalahan pada MTVRP. Taillard et.al. (1996) mengembangkan algoritma multi trip yang terdiri atas tiga bagian :

1. Pembangkitan sejumlah besar rute yang telah memenuhi pembatas VRP (Vehicle Routing Problem).

2. Memilih subset dari sejumlah besar rute ini dengan menggunakan algoritma enumeratif.

3. Menyusun rute terpilih dalam sebuah horizon perencanaan yang feasible.

Brandao dan Mercer (1998) mengusulkan metode yang terdiri atas

prosedur konstruktif dan improvement. Metode ini terdiri atas 3 fasa yaitu: 1. Fasa inisial yang membangkitkan solusi yang feasible untuk permasalahan

routing tetapi tidak harus feasible untuk permasalahan penjadwalan.

Berikut ini akan disajikan beberapa defenisi yang terkait dengan MTVRP.

a. Pelanggan dan depot

Sebuah permasalahan MTVRP terdiri atas n pelanggan (dituliskan sebagai 1,2,...,n) dan sebuah depot tunggal (dituliskan sebagai 0). Himpunan (0,1,...,n) yang mewakili semua konsumen dan depot disebut site. Jarak antara site i dan j dituliskan sebagai dy. Tiap konsumen i memiliki permintaan (demand) qi≥ 0 dan

waktu pelayanan si ≥ 0. Waktu pelayanan juga didefenisikan pada depot, s0≥ 0,

yang menggambarkan waktu muat di depot. b. Alat angkut

Permasalahan ini didefenisikan pada sejumlah tak hingga alat angkut. Masing-masing alat angkut memiliki kapasitas Q dan kecepatan V yang seragam. Bersama dengan jarak antar site, dij , kecepatan V menentukan waktu tempuh

antar site tij .

c. Time window

Untuk site i, time window dispesifikasikan oleh sebuah interval [ei ,li], dimana ei menggambarkan waktu siap (ready time) dan li menggambarkan

waktu tenggat (deadline time). Waktu mulai untuk pelayanan di site i, disimbolkan oleh αi didefenisikan sebagai :

��= max( ��,��−1+��−1,�) (1) dimana δi-1 merupakan waktu keberangkatan dari site sebelumnya dan tii-1,i adalah

�� =��+�� (2) Waktu tunggu alat angkut di site i, disimbolkan oleh wi,diberikan oleh

Wi = {0} jika ��≤ (��−1 + ��−1,�)

{ ��≤ (��−1 + ��−1,�) jika ��≥ (�1+ ��−1,�) (3)

Sebuah rute dikatakan memenuhi pembatas waktu untuk site I jika δi < li (4)

Dalam konteks ini, li merupakan waktu maksimum suatu site/gudang belum

dikunjungi. Jika waktu kunjungan melebihi li, maka gudang i akan kekurangan

barang.

li = (5)

dimana Ci menunjukkan kapasitas gudang pada site i, dan di menunjukkan laju

permintaan barang di gudang site i. Secara khusus li dapat disebut sebagai daya

tahan gudang site i. d. Planning horizon

Sebuah horizon perencanaan menggambarkan waktu kerja untuk alat angkut. Horizon perencanaan ini membatasi total waktu (meliputi waktu perjalanan, waktu tunggu, dan waktu pelayanan) yang harus dipenuhi oleh alat angkut dalam perjalanan menyelesaikan tugasnya. Jika diasumsikan horizon perencanaan dimulai pada e0 maka horizon perencanaan, disimbolkan dengan

Hi adalah panjang time window depot, yaitu:

Hi = l0-e0 (6)

e. Rute

Sebuah rute menggambarkan urutan kunjungan ke pelanggan-pelanggan, berawal dan berakhir di depot. Rute disimbolkan oleh R, dapat dituliskan sebagai:

Total angkutan pada tiap rute tidak boleh melebihi kapasitas alat angkut,

∑i€Rqi≤Q (8)

f. Tour

Sebuah tour terdiri atas set rute,

T = {R1,….RNT} (9)

di mana NT menunjukkan jumlah rute dalam suatu tour. Waktu penyelesaian suatu tour (CT) tidak boleh melebihi horison perencanaan.

CTi < H (10) g. Jumlah alat angkut

Dalam MTVRP, masing-masing tour dilakukan oleh sebuah alat angkut. Maka permasalahan penentuan jumlah alat angkut sama ekivalen dengan permasalahan penentuan jumlah tour. Solusi bagi permasalahan MTVRP adalah rencana rute: σ = { t1, t2,... tNT} yang memenuhi pembatas kapasitas dan waktu

pelayanan (time window) dan mencapai tujuan: minimisasi jumlah alat angkut, total waktu tour, serta utilitas alat angkut.

Pengembangan algoritma heuristik dengan prinsip divide and conquer telah dikembangkan oleh Titah Yudistira, Suprayogi dan Abdul Hakim Halim (2003) yang terdiri atas langkah iteratif yakni :

1. Mencari rute terbaik yang belum tentu feasible (mengikuti jalur yang ada) 2. Jika solusi satu tidak feasible, membagi permasalahan awal dengan 2 sub

masalah

Demikian kedua langkah ini terus berulang sampai didapatkan solusi yang

1. Dari graph permasalahan yang diberikan, cari rute terpendek menurut

traveling salesman problem (alat angkut mengelilingi semua site dan kembali

lagi ke depot dalam sekali jalan).

2. Hitung horizon perencanaan, yaitu jadwal pengiriman (shipping) yang sama berulang pada suatu site. Dalam hal ini horizon perencanaan sama dengan waktu pengiriman mengikuti rute pada langkah 1 diatas.

3. Hitung waktu teoritis (estimasi) yang diperlukan untuk memenuhi permintaan di semua pelanggan selama horizon perencanaan. Perhatikan bahwa jumlah pengiriman minimal pada masing-masing site harus sama dengan jumlah

demand selama horizon perencanaan.

4. Jika feasible waktu teoritis (horizon perencanaan) terapkan algoritma penugasan (yang sudah mempersiapkan waktu pelayanan). Jika tidak, pecah

graph yang bersangkutan menjadi sub graph dan kembali ke langkah 1.

5. Hasil penerapan algoritma penugasan bisa saja menjadi tidak feasible. Kalau ini terjadi pecah graph dan kembali ke langkah 1.

Adapun ukuran performansi yang ingin dicapai dari algoritma ini adalah : 1. Utilisasi alat angkut yang dapat dihitung dengan rumus-rumus :

Utilisasi per rute = muatan yang dimuat/total kapasitas alat angkut ��= ∑ �����

�

Utilitas rata-rata tiap tour = ∑ utilitas per rute/ jumlah rute dalam satu tour

��= ∑ ��� ��

� = ∑ ��� ∑ �

2. Jarak tempuh total : bisa dihitung dari total jarak tempuh pada rute terbaik pada algoritma diatas.

Adapun rincian algorima heuristik yang digunakan adalah sebagai berikut:

1. Hitung jarak total dari depot (sumber) ke depot (sumber) kembali sesuai dengan rute terbaik yang dipecahkan dengan metode pemecahan masalah

Traveling Salesman Problem (TSP). Dalam hal ini beberapa algoritma

heuristik dapat diterapkan.

2. Tetapkan horizon perencanaan, yaitu jarak (selisih) waktu jadwal pngiriman yang sama berulang. Misalkan jika horison perencanaan adalah 10 hari, kalau pada tanggal 1 dilakukan pengiriman sejumlah q1, maka pada tanggal 11

kembali dilakukan kembali pengiriman kembali ke site 1 sejumlah q1. Pada

dasarnya, semakin kecil horizon perencanaan semakin baik. Tetapi semakin kecil horizon perencanan artinya dibutuhkan waktu yang lebih cepat dalam pendistribusian barang teradap permintaan barang yang ada. Pada dasarnya horison perencanaan dapat dibuat dengan trial error. Tetapi untuk mengurangi usaha trial error tersebut dapat dipakai patokan berikut:

a. Untuk graph awal : horison perencanaan sama dengan daya tahan terkecil b. Untuk sub-graph

1. Horison perencanaan tidak mungkin lebih besar dari daya tahan terkecil pada sub-graph yang bersangkutan.

perencanaan. Demand total merupakan penjumlahan dari demand pada tiap site selama horison perencanaan.

3. Bagi demand total dengan kapasitas alat angkut yang ada. Angka ini menunjukkan frekuensi kapal harus diisi ( jumlah rute dalam satu tour).

NT = �

�

4. Hitung waktu untuk menjalankan tour (semua site dikunjungi) penuh. 5. Jika waktu yang diturunkan lebih kecil dari horizon perencanaan hari

siklus x 24 jam), maka tetapkan horizon perencanaan tersebut feasible. 6. Lakukan langkah 1 untuk beberapa ari siklus yang diperkirakan feasible. 7. Jika tidak ada yang feasible, berarti jumlah alat angkut kurang. Sub-graph

yang bersangkutan dipecah lagi menjadi sub-sub graph. Demand total yang lebih kecil dari kapasitas kapal lebih dari m, prioritas total demand yang lebih kecil. Lanjutkan ke langkah (c)

c. Jika sudah tidak ada jenis produk dengan demand yang lebih kecil dari kapasitas kapal dibagi m, pilih sembarang produk dan buat trip untuk mendistribusikan produk tersebut sejumlah kapasitas alat angkut (atau yang paling mendekati). Pendistribusian ini mulai dari site yang terjauh.

d. Buat rute tambahan untuk memenuhi permintaan yang belum selesai (kembali ke langkah a)

Jika feasibel, cek apakah waktu total untuk sub-graph ini tidak melampaui jam

availibilitas alat angkut. Jika melampaui kembali ke langkah 3, tambah n menjadi

3.10. Pengukuran Waktu Kerja10

Pengukuran kerja adalah metode penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan. Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan untuk menyelesaikan suatu pekerjaan. Waktu baku merupakan waktu yang dibutuhkan oleh seorang pekerja untuk menyelesaikan satu siklus dari suatu kegiatan yang dilakukan menurut metode kerja tertentu, pada kecepatan normal. Pada umumnya teknik-teknik pengukuran waktu terdiri atas dua bagian, pertama teknik pengukuran secara langsung dan kedua secara tidak langsung. Teknik pengukuran secara langsung dilakukan langsung pada tempat dimana pekerjaan yang bersangkutan dilaksanakan. Sedangkan teknik pengukuran tidak langsung yaitu melakukan perhitungan waktu tanpa harus berada ditempat pekerjaan.Cara jam henti dan sampling pekerjaan adalah cara pengukuran kerja secara langsung. Pengukuran waktu dengan jam henti terutama sekali baik diaplikasikan untuk pekerjaan yang singkat dan berulang-ulang.Teknik sampling kerja adalah suatu teknik untuk mengadakan sejumlah besar pengamatan terhadap aktifitas kerja dari mesin, proses dan pekerja. Dari hasil pengukuran akan diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana waktu ini akan digunakan sebagai standar penyelesaian pekerjaan bagi semua pekerja yang melaksanakan pekerjaan yang sama.

10

BAB IV

METODOLOGI PENELITIAN

4.1 Tempat dan Waktu Penelitian

Penelitian dilakukan di PT Neo National yang beralamat JL.Mg Manurung No 96 Amplas. Penelitian dilaksanakan mulai bulan April 2015 sampai selesai.

4.2 Jenis Penelitian

Jenis penelitian ini adalah action research dimana penelitian dilakukan untuk mendapatkan temuan-temuan praktis untuk keperluan pengambilan keputusan operasional.

4.3 Objek Penelitian

Objek penelitian yang diamati adalah perencanaan dan penentuan rute pendistribusian produk pada PT Neo National.

4.4 Variabel Penelitian

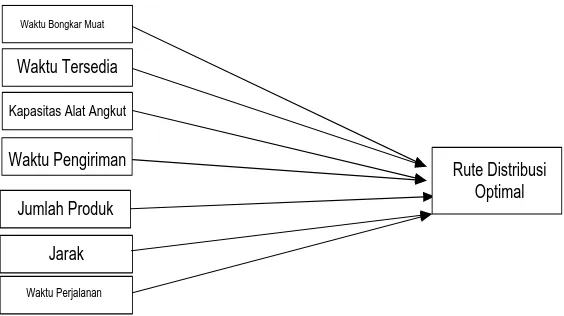

variabel yang terdapat dalam penelitian ini adalah: Variabel-variabel yang terdapat dalam penelitian ini adalah:

1. Variabel Independen

distributor ke distributor lain

b. Kapasitas alat angkut, variabel ini menunjukkan batas maksimum volume barang dalam mobil angkut yang dinyatakan dalam satuan

c. Waktu yang tersedia,variabel ini menunjukkan waktu yang tersedia bagi perusahaan untuk mengantarkan produk ke distributor

d. Jumlah produk yang dikirimkan, variabel ini menunjukkan banyak yang harus didistribusikan perusahaan ke tiap distributor

e. Waktu Perjalanan, variabel ini menunjukkan waktu yang dibutuhkan perusahaan untuk menempuh satu rute perjalan.

f. Waktu Bongkar-muat, variabel ini menunjukkan waktu yang dibutuhkan operator untuk memuat barang ke kendaraan pengangkut (loading) dan menurunkan barang di toko distributor (unloading).

g. Waktu Pengiriman, yaitu total waktu yang dibutuhkan untuk mengirimkan produk untuk sampai ke distributor.

2. Variabel Dependen

a. Rute distribusi optimal,yaitu hasil dari penelitian terhadap pendistribusian produk ke distributor.

4.5 Kerangka Berpikir

waktu pengiriman yang dilakukan yaitu waktu yang dibutuhkan untuk mengirimkan produk untuk sampai ke distributor yang dimana waktu pengiriman dipengaruhi oleh waktu bongkar muat dan waktu perjalanan. Perhitungan waktu bongkar muat terdiri atas dua kegiatan yaitu loading yang dilakukan pada saat produk dimasukkan ke dalam truk dari gudang pada depot dan unloading kegiatan menurunkan barang dari truk di gudang distributor, selanjutnya dicarilah waktu perjalanan yaitu yaitu waktu yang dibutuhkan untuk menyelesaikan satu rute perjalanan dalam distribusi produk ke distributor yang dimana akan berpengaruh terhadap waktu pengiriman yang merupakan total waktu distribusi produk ke distributor. Kemudian variabel yang diperlukan adalah waktu tersedia yaitu menunjukkan waktu yang tersedia yang akan menjadi batasan bagi perusahaan untuk mengantarkan produk ke distributor, Langkah selanjutnya kapasitas alat angkut sebagai masukan untuk menentukan batas maksimal volume produk yang dapat dimuat alat angkut, data masukan selanjutnya adalah jumlah produk yang akan didistribusikan hal ini dibutuhkan untuk mengalokasikan jumlah produk tersebut terhadap kapasitas alat angkut yang tersedia dan data masukan jarak dari depot ke distributor maupun jarak antar distributor dengan menggunkaan aplikasi

google maps. Setelah didapatkan variabel masukan maka selanjutnya digunakan

Kapasitas Alat Angkut

Waktu Pengiriman

Jarak Jumlah Produk Waktu Tersedia

Rute Distribusi Optimal

Waktu Bongkar Muat

Waktu Perjalanan

[image:53.595.187.469.111.269.2]Gambar 4.1 Kerangka Berpikir

Definisi Operasional:

a. Waktu bongkar muat adalah waktu yang didapatkan dari kegiatan memuat produk kedalam armada kendaraan di depot dan mengeluarkan produk di distributor. b. Waktu Tersedia adalah waktu yang dimiliki perusahaan untuk melakukan

kegiatan distribusi.

c. Kapasitas alat angkut adalah besarnya muatan alat angkut yang dimiliki perusahaan untuk melakukan distribusi produk.

d. Waktu Pengiriman adalah waktu yang dibutuhkan perusahaan untuk melakukan kegiatan distribusinya

e. Jumlah Produk adalah besarnya permintaan yang akan dikirimkan ke distributor dalam satuan m3

4.6 Rancangan Penelitian

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

1. Identifikasi permasalahan awal

Tahap awal penelitian adalah studi pendahuluan (identifikasi permasalahan awal). Permasalahan awal diidentifikasi oleh peneliti dilihat dari gap yang terjadi antara kondisi yang diharapkan oleh perusahaan dengan kenyataan yang terjadi di lapangan. Masalah awal yang diidentifikasi adalah belum adanya penjadwalan dalam distribusi produk ke konsumen yang baik dari perusahaaan yang menyebabkan keterlambatan dalam distribusinya.

2. Perumusan masalah

Rumusan masalah dalam penelitian ini adalah penentuan rute distribusi produk yang belum optimal. Dalam melakukan proses pendistribusian barang, PT Neo National kurang mempertimbangkan kapasitas alat angkut yang digunakan serta jarak tempuh dalam penentuan rute distribusi produk. Berdasarkan permasalahan tersebut, maka perlu diadakan penelitian untuk perencanaan rute yang optimal menggunakan pendekatan algoritma heuristik dengan mempertimbangkan kapasitas alat angkut dan jarak tempuh agar distribusi produk dapat dilakukan lebih efisien dan efektif.

3. Penetapan tujuan

Tujuan secara khusus yang ditetapkan dalam penelitian ini adalah :

5. Untuk mengetahui utilitas mobil angkut yang digunakan dalam setiap rute distribusi.

4. Pengumpulan data

Tahapan selanjutnya adalah pengumpulan data. Data yang dikumpulkan ada dua jenis yaitu data primer dan data sekunder.

5. Pengolahan data

Pengolahan data dilakukan dengan mengikuti tahapan-tahapan berdasarkan studi literatur. Pengolahan data dilakukan dengan menggunakan teori-teori uji keseragaman dan kecukupan data waktu loading dan unloading, penentuan rute dengan nearest neighbor dan pembentukan sub rute dengan saving

matriks.

6. Analisis Pemecahan Masalah

Analisis Pemecahan Masalah merupakan analisis yang menjadi pemecahan masalah berdasarkan hasil yang diperoleh dari pengolahan data.

7. Kesimpulan dan Saran

Kesimpulan dan saran merupakan tujuan penelitian yang dirangkum berdasarkan hasil analisa pemecahan masalah dan diberikan saran-saran yang bermanfaat sebagai masukan kepada perusahaan.

Studi Pendahuluan 1. Kondisi perusahaan 2. Informasi pendukung

Identifikasi Masalah

Perumusan Masalah

Pengumpulan Data

1. Data primer

a. Kecepatan bongkar muat

b. Jarak dari depot ke pelanggan dan jarak antar pelanggan

2. Data sekunder a. Rute aktual b. Jumlah permintaan c. Lokasi Pelanggan

d. Jumlah dan kapasitas kendaraan e. Jam Kerja dan time windows pelanggan

Pengolahan Data

1. Pengolahan rute awal

a. Penentuan rute terpendek dengan algoritma nearest neighbour 2. Penentuan waktu siklus (horizon perencanaan)

3. Pengujian keseragaman waktu loading dan unloading 4. Pembentukan subrute dengan saving matriks 5. Pemeriksaan waktu tersedia

Analisis Pemecahan Masalah

Analisis subrute,jarak tempuh,dan utilitas

Kesimpulan dan Saran

SELESAI

Studi Literatur 1. Teori Buku 2. Jurnal Penelitian

Penentuan Tujuan Mulai

Gambar 4.2. Langkah-langkah Prosedur Penelitian

4.7. Instrumen Penelitian

Instrumen yang dipakai dalam pengumpulan data pada penelitian ini ialah sebagai berikut:

1. Stopwatch, digunakan untuk mengukur waktu siklus setiap proses

2. Meteran, Untuk mengukur kapasitas muatan armada kendaraan.

3. Worksheet, digunakan untuk mencatat data waktu siklus yang dikumpulkan.

4. Alat tulis.

4.8. Metode Pengolahan Data

Data yang primer dan data sekunder yang diperoleh akan diolah dengan berpedoman pada landasan teori. Landasan teori yang digunakan dalam menganalisa dan memecahkan permasalahan yang ada berdasarkan pada metode algoritma heuristik. Metode pengolahan data dengan menggunakan algoritma heuristik adalah sebagai berikut :

1. Hitung jarak total dari kantor cabang ke setiap distributor dan kembali ke kantor cabang sesuai dengan rute terbaik yang dipecahkan dengan metode

nearest neighbour.

2. Penetapan horizon perencanaan, pada dasarnya dilakukan dengan penentuan selisih waktu jadwal pengiriman yang sama dilakukan berulang.

3. Menghitung waktu teoritis yang dibutuhkan untuk melayani total permintaan.

4. Membagi graph (rute)menjadi n buah sub-graf (sub-rute) dan diusahakan agar masing-masing sub graf seimbang. Pembentukan sub-rute ini menggunakan metode saving matriks dengan mempertimbangkan jumlah demand dan kapasitas mobil angkut

5. Mengulangi kembali langkah penerapan algoritma ini mulai langkah 1.

4.9. Analisis Pemecahan Masalah

Pada penelitian ini, dilakukan analisis terhadap rute distribusi yang terbentuk dengan mengggunakan algoritma heuristik dibandingkan dengan rute distribusi yang selama ini digunakan perusahaan. Analisis perbandingan dapat ditinjau dari faktor sub-rute yang terbentuk, jarak tempuh setiap sub-rute,utilitas mobil angkut yang digunakan dalam pendistribusian barang.

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Pola Distribusi PT Neo National

Dalam melakukan proses pendistribusian barang ke distributor, PT. Neo National mendistribusikan barang tersebut dari pabrik di JL Mg Manurung langsung ke konsumennya yaitu toko elektronik di daerah Medan dan sekitarnya dan menggunakan jasa ekspedisi pada distributor di luar medan.

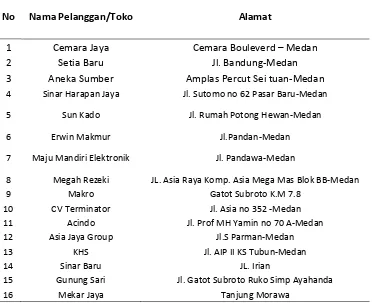

5.1.2. Data Lokasi Distributor

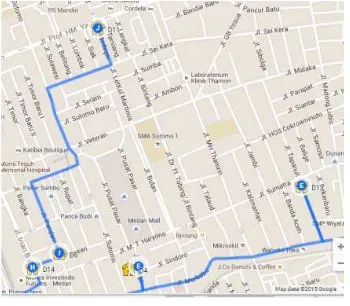

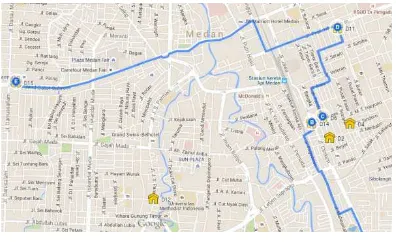

Gambar 5.1. Peta Lokasi Distributor PT Neo National di Medan dan Sekitarnya

Tabel 5.1. Alamat Distributor PT Neo National di Medan dan Sekitarnya

No Nama Pelanggan/Toko Alamat

1 Cemara Jaya Cemara Bouleverd – Medan

2 Setia Baru Jl. Bandung-Medan

3 Aneka Sumber Amplas Percut Sei tuan-Medan 4 Sinar Harapan Jaya Jl. Sutomo no 62 Pasar Baru-Medan

5 Sun Kado Jl. Rumah Potong Hewan-Medan

6 Erwin Makmur Jl.Pandan-Medan

7 Maju Mandiri Elektronik Jl. Pandawa-Medan

8 Megah Rezeki JL. Asia Raya Komp. Asia Mega Mas Blok BB-Medan

9 Makro Gatot Subroto K.M 7.8

10 CV Terminator Jl. Asia no 352 -Medan

11 Acindo Jl. Prof MH Yamin no 70 A-Medan

12 Asia Jaya Group Jl.S Parman-Medan

13 KHS Jl. AIP II KS Tubun-Medan

14 Sinar Baru JL. Irian

15 Gunung Sari Jl. Gatot Subroto Ruko Simp Ayahanda

16 Mekar Jaya Tanjung Morawa

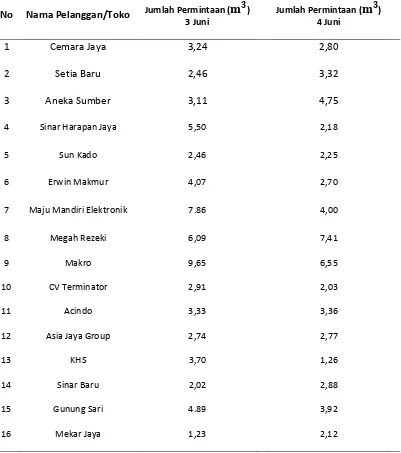

[image:60.595.129.501.410.713.2]Tabel 5.2. Data Permintaan Produk Tanggal 3 dan 4 Juni 2015

No Nama Pelanggan/Toko Jumlah Permintaan (��)

3 Juni

Jumlah Permintaan (��) 4 Juni

1 Cemara Jaya 3,24 2,80

2 Setia Baru 2,46 3,32

3 Aneka Sumber 3,11 4,75

4 Sinar Harapan Jaya 5,50 2,18

5 Sun Kado 2,46 2,25

6 Erwin Makmur 4,07 2,70

7 Maju Mandiri Elektronik 7.86 4,00

8 Megah Rezeki 6,09 7,41

9 Makro 9,65 6,55

10 CV Terminator 2,91 2,03

11 Acindo 3,33 3,36

12 Asia Jaya Group 2,74 2,77

13 KHS 3,70 1,26

14 Sinar Baru 2,02 2,88

15 Gunung Sari 4.89 3,92

16 Mekar Jaya 1,23 2,12

Sumber : PT . Neo National

5.1.4. Hari dan Waktu Kerja

Hari dan waktu kerja pada bagian pengiriman produk di PT Neo National dapat dilihat pada Tabel 5.3

Tabel 5.3. Hari dan Waktu Kerja

No Hari Kerja Waktu Kerja Jam Kerja

(Menit)

Waktu Istirahat

(Menit)

Waktu Distribusi

(Menit)

1 Senin 09:30-16:30 420 60 360

2 Selasa 09:30-16:30 420 60 360

3 Rabu 09:30-16:30 420 60 360

4 Kamis 09:30-16:30 420 60 360

5 Jumat 09:30-16:30 420 90 330

6 Sabtu 09:30-15:30 360 60 300

5.1.5. Sarana Pendistribusian

Dalam melakukan proses pengiriman barang, perusahaan menggunakan sarana transportasi berupa mobil angkut. Spesifikasi dari armada kendaraan digunakan dapat dilihat pada Tabel 5.4.

Tabel 5.4. Spesifikasi Armada Kendaraan

No Jenis Kendaraan Kapasitas Dimensi Jumlah ( Unit)

1 Mitsubishi Colt 110 12 m3 2.9 m x 2.2 m x 1.9 m 6 Unit

5.1.6. Jarak Antar Distributor

Jarak kantor cabang dengan distributor-distributor dan jarak antar distributor digunakan dalam menentukan jalur distibusi produk. Jarak didapat menggunakan google maps. Jarak dari PT Neo National ke setiap distributor dan jarak antar

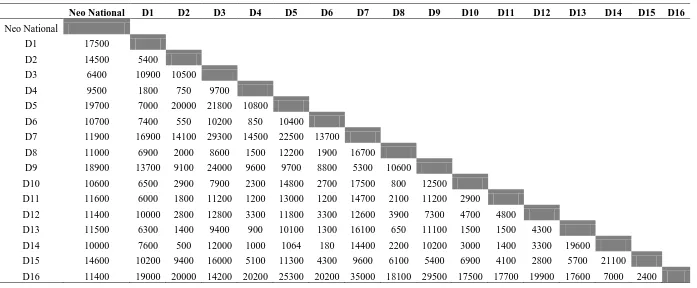

Tabel 5.5. Jarak PT Neo National ke Distributor dan Jarak Antar Distributor (meter)

D1: Cemara Jaya D4: Sinar Harapan Jaya D7: Maju Mandiri D10: Terminator D13: KHS D16: Mekar Jaya

D2: Setia Baru D5: Sun Kado D8: Megah Rezeki D11: Acindo D14: Sinar Baru D3: Aneka Sumber D6: Erwin Makmur D9: Makro D12: Asia Raya D15: Gunung Sari

Neo National D1 D2 D3 D4 D5 D6 D7 D8 D9 D10 D11 D12 D13 D14 D15 D16

Neo National

D1 17500

D2 14500 5400

D3 6400 10900 10500

D4 9500 1800 750 9700

D5 19700 7000 20000 21800 10800

D6 10700 7400 550 10200 850 10400

D7 11900 16900 14100 29300 14500 22500 13700

D8 11000 6900 2000 8600 1500 12200 1900 16700

D9 18900 13700 9100 24000 9600 9700 8800 5300 10600

D10 10600 6500 2900 7900 2300 14800 2700 17500 800 12500

D11 11600 6000 1800 11200 1200 13000 1200 14700 2100 11200 2900

D12 11400 10000 2800 12800 3300 11800 3300 12600 3900 7300 4700 4800

D13 11500 6300 1400 9400 900 10100 1300 16100 650 11100 1500 1500 4300

D14 10000 7600 500 12000 1000 1064 180 14400 2200 10200 3000 1400 3300 19600

D15 14600 10200 9400 16000 5100 11300 4300 9600 6100 5400 6900 4100 2800 5700 21100

5.2. Pengolahan Data 5.2.1. Time Window

Time window (batasan waktu pengiriman) adalah angka yang menunjukkan

jumlah hari, dimana barang yang akan dikirimkan tidak boleh melebihi dari jumlah hari yang telah ditetapkan. Pada PT. Neo National, time window yang ditentukan untuk proses pendistribusian barang ke distributor adalah satu hari. Ini menunjukkan bahwa standar pengiriman barang ke setiap distributor adalah satu hari.

5.2.2. Pengujian Keseragaman Data Waktu Distribusi

Pengujian keseragaman data dilakukan sebelum perhitungan waktu standar.

5.2.2.1. Waktu Antar Distributor

Waktu antar distributor berdasarkan jarak tiap distributor yang terdapat pada bab pengumpulan data yang dicari melalui :

Waktu = �����

��������� dengan asumsi bahwa kecepatan rata-rata adalah 40 km/jam.

5.2.2.2. Waktu Loading dan Unloading

Proses loading (mengisi barang ke alat angkut) dilakukan di gudang PT Neo National oleh karyawan sesuai dengan permintaan dari distributor.

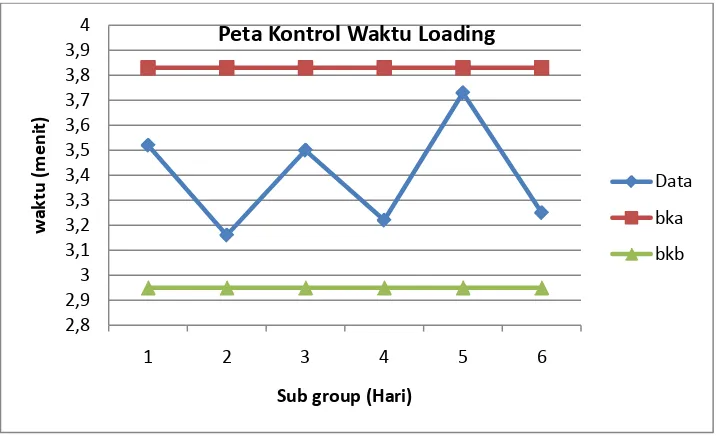

a. Waktu Loading di Gudang PT Neo National untuk armada kendaraan kapasitas 12 . Pengukuran waktu loading barang dengan mobil kapasitas 12 dilakukan selama 6 hari, sehingga dibagi menjadi 6 subgroup dengan perhitungan waktu rata-ratanya dapat dilihat pada Tabel 5.6.

Tabel 5.6. Pengukuran Waktu Loading

Sub Volume Waktu Waktu

Grup (m3) (menit) Per �� (menit)

1 3,64 12.82 3,52

2 4,92 15,55 3,16

3 3,71 13,0 3,50

4 5,58 17,97 3,22

5 2,98 11,11 3,73

6 3,53 11,47 3,25

Jumlah 20,38

Dari data di atas didapat rata-rata waktu pengukuran atau besarnya waktu siklus sebagai berikut:

X � = ∑xi

� = 20,38

6 = 3,39

Standard deviasi waktu pengukuran adalah sebagai berikut:

�

=

�∑(xj−x�)2�−1

=

�(3,52−3,39)2+(3,16−3,39)2+ …..+(3,25−3,39)2 6−1

=

√0,2455

= 0,22

X

�= 3,39

BKA = �� + k

�

= 3,39 +2(0,22) = 3,83

BKA = �� + k

�

= 3,39 -2(0,22) = 2,95

[image:66.595.133.491.261.479.2]Keseluruhan data pengamatan digambarkan pada peta kendali untuk melihat keseragaman data dan peta kendali dapat dilihat pada Gambar 5.1.

Gambar 5.1 Peta Kontrol Waktu Loading

Dari Gambar 5.1. di atas dapat dilihat bahwa keseluruhan data tidak ada yang berada di luar batas kendali atas dan batas kendali bawah, sehingga keseluruhan data adalah seragam. Waktu unloading (membongkar barang) dilakukan di toko distributor. Waktu unloading ini dipengaruhi oleh banyaknya barang yang akan dibongkar di setiap distributor.

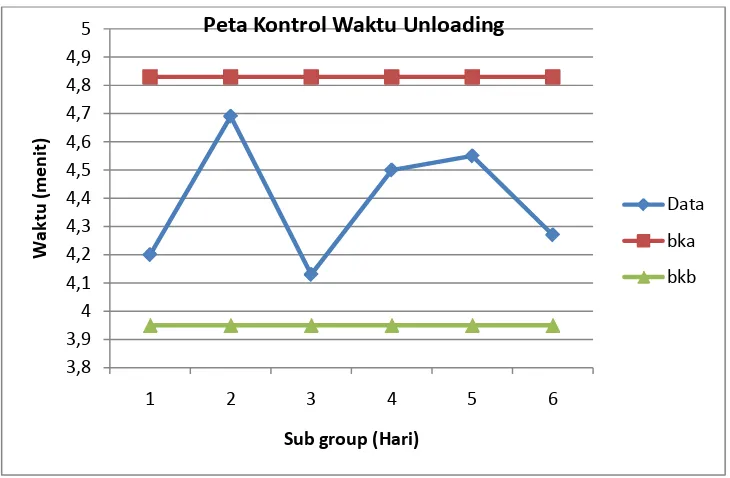

a. Waktu unloading di Toko Distributor

Pemilihan toko distributor dilakukan secara simple random sampling yaitu dikatakan simple karena pengambilan anggota sampel dari populasi

2,8 2,9 3 3,1 3,2 3,3 3,4 3,5 3,6 3,7 3,8 3,9 4

1 2 3 4 5 6

w a k tu ( m e n it )

Sub group (Hari)

Peta Kontrol Waktu Loading

Data

bka

dilakukan secara acak tanpa memperhatikan strata yang ada dalam populasi sampel yang dipilih adalah distributor Aneka Sumber.

Waktu pengukuran Unloading barang dapat dilihat pada Tabel 5.7. Tabel 5.7. Pengukuran Waktu Unloading

Sub Volume Waktu Waktu

Grup (��) (menit) Per �� (menit)

1 3.71 15.58 4.20

2 2.55 11.95 4.69

3 4.70 19.41 4.13

4 2.62 11.79 4.50

5 3.28 14.92 4.55

6 4.44 18.95 4.27

Jumlah 26.34

Dari data di atas didapat rata-rata waktu pengukuran atau besarnya waktu siklus sebagai berikut:

X � = ∑xi

� = 26,34

6 = 4,39

Standard deviasi waktu pengukuran adalah sebagai berikut:

�

=

�∑(xj−x�)2�−1

=

�(4,20−4,39)2+(4,69−4,39)2+ …..+(4,27−4,39)2 6−1

=

√0,2455

= 0,22

Nilai tengah, Batas Kendali Atas (BKA) dan Batas Kendali Bawah (BKB) dengan Tingkat Kepercayaan 95 % (k=2) adalah sebagai berikut:

X

�= 3,39

Gambar 5.2. Peta Kontrol Waktu Unloading

5.2.3. Pengujian Kecukupan Data

Jumlah pengukuran waktu kerja yang sebenarnya diperlukan dengan tingkat ketelitian 5% dan tingkat kepercayaan 95% dihitung dengan menggunakan rumus:

N’ = �40��∑X

2−(∑X)

∑X �

dimana :

N’ = Jumlah pengukuran yang sebenarnya diperlukan n = Jumlah data setelah dilakukan uji keseragaman data

Jika diperoleh dari pengujian tersebut ternyata N’ > N, maka diperlukan pengukuran tambahan, tapi jika N’ < N maka data pengukuran pendahuluan sudah mencukupi. 3,8 3,9 4 4,1 4,2 4,3 4,4 4,5 4,6 4,7 4,8 4,9 5

1 2 3 4 5 6

W a k tu ( m e n it )

Sub group (Hari)

Peta Kontrol Waktu Unloading

Data

bka

5.2.3.1. Pengujian Kecukupan Data Waktu Loading Barang

Pengujian kecukupan data waktu loading

N’ = �40�6 � 69,46−(415,34)

20,38 �

N’ = 5,47 N’ = 5,47

N’ = 5,47 < N = 6, maka jumlah pengamatan telah mencukupi.

5.2.3.2. Pengujian Kecukupan Data Waktu Unloading Barang

Pengujian kecukupan data waktu Unloading

N’ = �40�6 � 115,878−(693,796)

26,34 �

N’ = 3,39 N’ = 3,39

N’ = 3,39 < N = 6, maka jumlah pengamatan telah mencukupi.

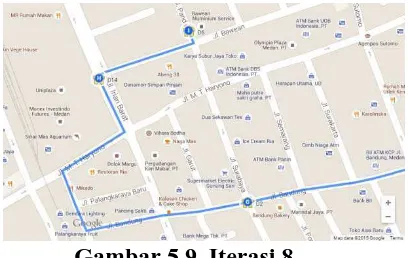

5.2.4. Pengolahan data Graph (Rute) Awal 1. Penentuan Rute Terpendek

Perhitungan jarak tempuh dengan menggunakan metode nearest neighbor adalah: a. Iterasi 1

Perjalanan dari PT Neo National ke setiap distributor memiliki 16 kemungkinan untuk kunjungan pertama, yaitu

1. Menuju distributor Cemara Jaya (D1) dengan jarak 17.500 meter 2. Menuju distributor Setia Baru (D2) dengan jarak 14.500 meter 3. Menuju distributor Aneka Sumber (D3) dengan jarak 6.400 meter 4. Menuju distributor Sinar Selatan (D4) dengan jarak 9.500 meter 5. Menuju distributor Sun Kado (D5) dengan jarak 19.700 meter 6. Menuju distributor Erwin Makmur (D6) dengan jarak 10.700 meter 7. Menuju distributor Maju Mandiri (D7) dengan jarak 11.900 meter 8. Menuju distributor Megah Rezeki (D8) dengan jarak 11.000 meter 9. Menuju distributor Makro (D9) dengan jarak 18.900 meter

10. Menuju distributor Terminator (D10) dengan jarak 10.600 meter 11. Menuju distributor Acindo Citra (D11) dengan jarak 11.600 meter 12. Menuju distributor Asia Jaya Group (D12) dengan jarak 11.400 meter 13. Menuju distributor KHS (D13) dengan jarak 11.500 meter

14. Menuju distributor Sinar Electronic (D14) dengan jarak 10.000 meter 15. Menuju distributor Gunung Sari (D15) dengan jarak 14.600 meter 16. Menuju distributor Mekar Jaya (D16) dengan jarak 11.400 meter

menuju distributor Aneka Sumber dengan jarak 6.400 meter dan urutan sementara perjalanan adalah Neo National → D3.

Gambar 5.2. Iterasi 1

b. Iterasi 2

Perjalanan dari distributor Aneka Sumber memiliki 15 kemungkinan untuk kunjungan berikutnya, yaitu

1. Menuju distributor Cemara Jaya (D1) dengan jarak 10.900 meter 2. Menuju distributor Setia Baru (D2) dengan jarak 10.500 meter 3. Menuju distributor Sinar Selatan (D4) dengan jarak 9.700 meter 4. Menuju distributor Sun Kado (D5) dengan jarak 21.800 meter 5. Menuju distributor Erwin Makmur (D6) dengan jarak 10.200 meter 6. Menuju distributor Maju Mandiri (D7) dengan jarak 29.300 meter 7. Menuju distributor Megah Rezeki (D8) dengan jarak 8.600 meter 8. Menuju distributor Makro (D9) dengan jarak 24.000 meter

13. Menuju distributor Sinar Electronic (D14) dengan jarak 12.000 meter 14. Menuju distributor Gunung Sari (D15) dengan jarak 16.000 meter 15. Menuju distributor Mekar Jaya (D16) dengan jarak 14.200 meter

Dari 15 kemungkinan yang terjadi untuk kunjungan yang pertama dari Aneka Sumber adalah distributor memiliki jarak paling dekat menuju distributor yaitu Terminator dengan jarak 7.900 meter dan urutan sementara perjalanan adalah Neo National → D3→ D10.

Gambar 5.3. Iterasi 2

c. Iterasi 3

Perjalanan dari distributor Terminator memiliki 14 kemungkinan untuk kunjungan berikutnya, yaitu

9. Menuju distributor Acindo Citra (D11) dengan jarak 2.900 meter 10. Menuju distributor Asia Jaya Group (D12) dengan jarak 4.700 meter 11. Menuju distributor KHS (D13) dengan jarak 1.500 meter

12. Menuju distributor Sinar Electronic (D14) dengan jarak 3.000 meter 13. Menuju distributor Gunung Sari (D15) dengan jarak 6.900 meter 14. Menuju distributor Mekar Jaya (D16) dengan jarak 17.500 meter

Dari 14 kemungkinan yang terjadi untuk kunjungan yang berikutnya dari Terminator adalah distributor yang memiliki jarak paling dekat menuju distributor yaitu Megah Rezeki dengan jarak 800 meter dan urutan sementara perjalanan D → D3→ D10→ D8

Gambar 5.4. Iterasi 3

d. Iterasi 4

Perjalanan dari distributor Megah Rezeki memiliki 13 kemungkinan untuk kunjungan berikutnya, yaitu

5. Menuju distributor Erwin Makmur (D6) dengan jarak 1.900 meter 6. Menuju distributor Maju Mandiri (D7) dengan jarak 16.700 meter 7. Menuju distributor Makro (D9) dengan jarak 10.600 meter