Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

TUGAS SARJANA

TEKNOLOGI PENGECORAN LOGAM

RANCANGAN DAPUR PELEBUR UNTUK MELEBUR

ALUMUNIUM DAN PADUANNYA DENGAN KAPASITAS

30KG UNTUK KEPERLUAN LAB.FOUNDRY

OLEH:

BRAMANTA GINTING NIM : 020401009

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

TUGAS SARJANA

TEKNOLOGI PENGECORAN LOGAM

RANCANGAN DAPUR PELEBUR UNTUK MELEBUR

ALUMUNIUM DAN PADUANNYA DENGAN KAPASITAS

30KG METAL CAIR

OLEH:

BRAMANTA GINTING

NIM : 020401009

Disetujui oleh:

Dosen Pembimbing,

Ir. Raskita S.Meliala

NIP. 130 353 111

UNIVERSITAS SUMATERA UTARA

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

2008

TUGAS SARJANA

TEKNOLOGI PENGECORAN LOGAM

RANCANGAN DAPUR PELEBUR UNTUK MELEBUR

ALUMUNIUM DAN PADUANNYA DENGAN KAPASITAS

30Kg

OLEH:

BRAMANTA GINTING

NIM : 020401009

Telah diseminarkan dan disetujui pada seminar Tugas Sarjana

Periode ke-500, sabtu 16 Pebruari 2008

Dosen Pembanding I, Dosen Pembanding II,

Ir. Tugiman, MT Ir. Syahrul Abda, MSc

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

KATA PENGANTAR

Puji dan syukur penulis ucapkan terlebih dahulu kepada Yesus Kristus,

karena berkat kasih dan karunia-Nya penulis dapat menyelesaikan Tugas Sarjana

ini. Adapun judul dari Tugas Sarjana ini adalah “Rancangan Bangun Dapur

Pelebur Aluminium dan Panduannya untuk Keperluan Laboratorium Foundry”,

yang mana kami juga membangun sebuah dapur pelebur yang sederhana untuk

dapat dipergunakan bagi mahasiswa yang mengambil praktikum pengecoran

logam.

Penulisan Tugas Sarjana ini merupakan salah satu syarat yang harus

ditempuh bagi setiap mahasiswa Jurusan Teknik Mesin, Fakultas Teknik,

Universitas Sumatera Utara untuk memperoleh gelar kesarjanaannya.

Dalam menyusun dan menyelesaikan Tugas Sarjana ini, penulis menyadari

bahwa sebagai manusia masih banyak kekurangan-kekurangan. Oleh karena itu,

harapan penulis adanya kritikan serta saran baik oleh Dosen maupun rekan-rekan

mahasiswa.

Dalam penyusunan Tugas Sarjana ini, penulis juga menyadari sepenuh hati

bahwa tidak terlepas dari perhatian, bimbingan, dorongan dan bantuan dari semua

pihak yang terangkum dalam jalinan persaudaraan.

Pada kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Bapak ..., selaku Ketua Jurusan Teknik Mesin, Fakultas Teknik,

Universitas Sumatera Utara

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

3. Bapak ..., sebagai Sekretaris Jurusan Teknik Mesin, Fakultas

Teknik, Universitas Sumatera Utara

4. Bapak ..., sebagai Dosen Pembanding I

5. Bapak ..., sebagai Dosen Pembanding II

6. ..., Asisten Laboratorium Foundry yang telah bersedia

memberikan waktunya dengan membimbing kami pada penelitian di

Laboratorium Foundry

7. Keluarga tercinta yang selalu memberikan dorongan kepada penulis untuk

menyelesaikan Tugas Sarjana ini

8. Asisten-asisten pada Lab Logam dan Lab Mekanika Teknik yang telah

membimbing penulis dalam mengadakan pengujian

9. ..., rekan-rekan yang telah bersama-sama merencanakan dan

membangun dapur pelebur ini hingga selesai

10. Serta rekan-rekan sesama mahasiswa Jurusan Teknik Mesin yang juga

banyak membantu penulis menyelesaikan Tugas Sarjana ini

Semoga bimbingan dan bantuan yang Bapak, Ibu dan rekan-rekan berikan

mendapatkan balasan dari Tuhan Yang Maha Esa. Serta semoga Tugas Sarjana ini

dapat bermanfaat bagi kita semua.

Medan, Mei 2008

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR ...vi

DAFTAR TABEL ... viii

BAB 1 PENDAHULUAN 1

1.1 Latar Belakang Perencanaan 2 1.2 Maksud dan Tujuan Perencanaan 3 1.3 Ruang Lingkup Perencanaan 4 1.4 Metode Perencanaan 4 BAB 2 TINJAUAN PUSTAKA 6 2.1 Logam Bukan Besi ( Nonferrous Metal ) 6 2.2 Tembaga dan Paduannya 7 2.3 Seng dan Paduannya 9 2.4 Magnesium dan Paduannya 10

2.5 Alumunium dan Paduannya 11

2.5.1 Sifat-sifat alumunium 11

2.5.2 Sistem penomoran alumunium 13

2.5.3 Paduan-paduan alumunium yang utama 15

2.5.4 Paduan Al-Cu dan Al-Cu-Mg 16

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

2.5.6 Paduan Al-Mg-Si ( 6001 – 6069 ) 19

2.5.7 Paduan Al-Mg-Zn ( 7075 ) 21

2.6 Dapur Crucibel 22

2.7 Pemilihan Bahan Batu Tahan Api 26

2.7.1 Pemilihan bata tahan api 26

2.7.2 Bahan tahan panas 28

2.8 Semen Tahan Api 29

2.9 Konstruksi Dapur Pelebur 31

BAB 3 PERENCANAAN DAPUR 32

3.1 Konstruksi Dapur Pelebur 32

3.2 Cawan Lebur 33

3.2.1 Kapasitas cawan lebur 35

3.3 Pemilihan Alat Pemanas 36

3.4 Bata Tahan Api 38

3.5 Penumpu Cawan Lebur 40

3.6 Ruang Bakar 41

3.7 Dinding Luar 42

3.8 Perhitungan Pemakaian Bahan Bakar 43

3.8.1 Kalor untuk melebur alumunium (Q1) 44

3.8.2 Kalor yang diserap bata tahan api (Q2) 46

3.8.3 Panas yang diserap dinding plat luar (Q3) 49

3.8.4 Panas yang diserap cawan lebur (Q4) 51

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

3.8.6 Kalor total yang diserap (Qtot) 52

3.8.7 Panas yang terbuang 52

3.8.8 Laju aliran panas ke dinding samping (q1) 52

3.8.9 Panas yang terbuang melalui plat atas (q2) 56

3.8.10 Panas yang terbuang melalui lubang cawan pelebur (q4) 59

3.8.11 Waktu peleburan 60

3.8.12 Kebutuhan bahan bakar 62

3.9 Tabel Hasil Perhitungan 64

BAB 4 PROSES PEMBUATAN DAPUR 66

4.1 Pembuatan Drum 66

4.2 Penyusunan Batu Bata 70

4.3 Pasangan Batu Penumpuh Cawan Pelebur 71

4.4 Peralatan yang Digunakan 71

BAB 5 KESIMPULAN 72

DAFTAR PUSTAKA 75

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

DAFTAR GAMBAR

Halaman

Gambar 2.1 Hubungan antara laju pengurangan dan

Ketidakmurnian dalam hantaran listrik 10

Gambar 2.2 Diagram Fasa Cu – O 11

Gambar 2.3 Diagram Fasa Cu-Zn 14

Gambar 2.4 Diagram Fasa Cu-Sn 17

Gambar 2.5 Diagram Fasa Tembaga 19

Gambar 2.6 Diagram Fasa Magnesium 20

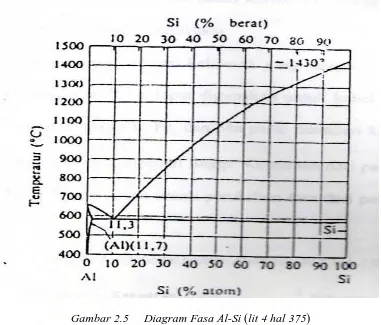

Gambar 2.7 Diagram Fasa Aluminium 22

Gambar 2.8 Dapur Kedudukan Tetap 23

Gambar 2.9 Dapur Krusibel bisa dimiringkan 24

Gambar 2.10 Penampang Tanur Udara 25

Gambar 2.11 Tanur Induksi

(a) penampang, 26

(b) kumparan bisa diangkat 26

(c) garis gaya pada tanur induksi 26

Gambar 3.1 Bentuk dan Ukuran Cawan Lebur 37

Gambar 3.2 Dimensi Bata tahan api 41

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Gambar 3.5 Suhu dan Laju Aliran Panas yang Terjadi di Dapur

Selama Proses Peleburan 47

Gambar 4.1 Bentangan Plat 67

Gambar 4.2 Tutup Plat Atas 68

Gambar 4.3 Penampangan Penutup Cawan Lebur 69

Gambar 4.4 Lubang Pemasukan Alat Pemanas 69

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

DAFTAR TABEL

Halaman

Tabel 2.1 Berat Jenis Beberapa Jenis Logam 7

Tabel 2.2 Alumunium Assosiasi Index System 13

Tabel 2.3 Sifat-sifat Paduan Al-Cu-Mg 17

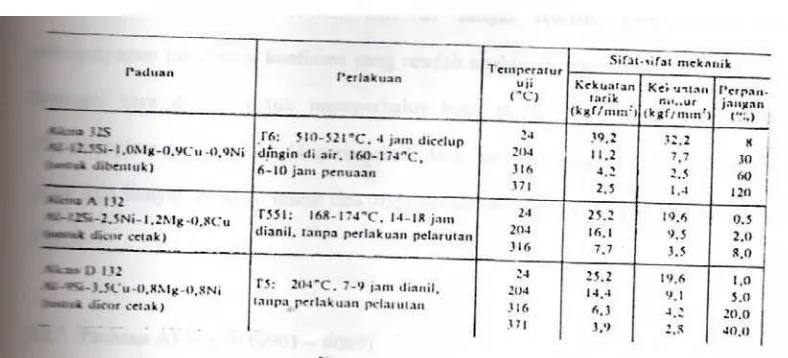

Tabel 2.4 Sifat-sifat Kimia Paduan Al-Si 18

Tabel 2.5 Sifat-sifat Paduan Al-Mg-Si 20

Tabel 2.6 Sifat-sifat Paduan Al-Mg-Zn 21

Tabel 3.2 Berat Total Dapur 64

Tabel 3.3 Banyak Kalor yang Diserap Bahan Dapur 64

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

BAB I

PENDAHULUAN

Perkembangan teknologi dewasa ini dapat memungkinkan ilmu

pengetahuan berkembang dengan pesat, dilain pihak teknologi akan berfungi dan

berkembang lebih jauh lagi jika ilmu pengetahuan yang diterapkan.

Bila kita perhatikan satu sosok komponen teknologi yang canggih, pada

hakekatnya berasal dari komponen yang sederhana yang telah mengalami

modifikasi lebih lanjut.

Kalau kita lihat industri pengecoran logam rakyat yang banyak terdapat

diberbagai tempat, misalnya Ceper, Tegal dan lain-lain, pada umumnya masih

menggunakan dapur lebur yang sangat sederhana, yaitu hanya berupa cawan

pelebur yang kecil dan terbuat dari baja yang ditumpu dan kemudian dibakar/

dipanasi dengan kompor minyak tanah atau arang kayu.

Dengan kondisi seperti itu, maka dalam pengoperasiannya banyak sekali

energi panas yang terbuang dan keselamatan kerja yang kurang terjamin di

samping tingkat produksinya yang rendah.

Dari keadaan tersebut di atas maka timbul beberapa masalah antara lain:

1. Bagaimana mengurangi jumlah panas yang terbuang,

2. Meningkatkan kapasitas, dan

3. Meningkatkan keselamatan kerja.

Berkaitan dengan masalah tersebut di atas, maka dalam membuat tugas

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

“Rancangan dapur pelebur untuk melebur aluminium dan paduannya dengan

kapasitas 30 kg” berbahan bakar minyak tanah.

Alat pelebur ini merupakan barang modal yang amat penting di dalam

menunjang peningkatan produksi barang-barang coran khususnya aluminium.

Oleh sebab itu dalam pembuatannya harus teliti sesuai dengan tuntutan kondisi

kerja.

Dapur pelebur ini mempunyai kapasitas 30kg memakai bahan bakar

minyak tanah dapat mengatasi masalah-masalah tersebut diatas. Dapur pelebur ini

terdiri dari beberapa komponen yang dalam pembuatannya memerlukan

pertimbangan- pertimbangan perencanaan yang meliputi perhitungan perpindahan

panas, pemilihan bahan, gambar dan pembuatan serta pengoperasiannya yang

mana semua ini merupakan penerapan pengetahuan secara teori dan pratek.

1.2 Latar Belakang Perencanaan

Saat ini pengecoran aluminium yang besar dan masih aktif berproduksi

masih sedikit dan salah satunya adalah PT. INDONESIA ASAHAN

ALUMINIUM di Kuala Tanjung Sumatera Utara. Sedangkan pengecoran logam

yang berbentuk non industri atau berproduksi kecil banyak bertebaran, yang mana

mutunya masih perlu di perhatikan untuk dapat ditingkatkan agar dapat bersaing

di pasaran.

Ilmu Teknik Pengecoran Logam adalah salah satu teknik produksi dimana

di Indonesia masih memerlukan banyak usaha dalam pembinaannya yang lebih

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

proses memproduksi benda-benda coran akan menyaingi benda-benda coran

buatan luar negeri.

Perlunya ada pembinaan ini jelas terlihat oleh paraahli ilmu pengecoran

untuk dapat mengembangkan industri pengecoran Indonesia yang mana salah satu

cara untuk dapat meningkatkan kemampuan dibidang ilmu pengecoran dengan

memberikan dasar-dasar ilmu pengetahuan yang baik kepada mahasiswa di

perguruan tinggi yang mengambil program studi Teknik Produksi.

Dengan mempertimbangkan hal diatas maka diperlukan adanya sarana

praktek yang memadai, yang mana salah satu utama dalam pengecoran adalah

dapur pelebur.

1.3 Maksud dan Tujuan Perencanaan

Maksud dan tujuan dari perencanaan dan pembangunan dapur pelebur

alunimium dengan kapasitas kecil ini adalah untuk dapat lebih memantapkan

mahasiswa dalam penguasaan teori mengenai pemilihan bahan dapur, bahan

penyekat panas serta efisiensi pemakaian bahan, juga pemilihan dapur pelebur

yang sesuai dengan material yang akan dilebur. Dimana penguasaan teori ini

dapat langsung diterapkan dalam praktek pembangunan dapur pelebur tersebut.

Dan juga nantinya mahasiswa dapat membuat cetakan-cetakan logam sendiri yang

selanjutnya dapat menghasilkan benda-benda cor yang kualitasnya dapat terus

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

1.4 Ruang Lingkup Perencanaan

Berhubungan dengan sangat luasnya persoalan dalam permasalahan

pengecoran, maka akan dibatasi ruang lingkup tugas sarjana ini yaitu tentang

rancangan sebuah dapur pelebur yang akan melebur alunimium dengan kapasitas

kecil sehingga cocok untuk dijadikan sebagai contoh untuk bahan pembanding

dalam melakukan praktikum di Laboratorium Teknik Pengecoran.

Karena pada perencanaan dapur pelebur ini di harapkan agar dapur

peleburan ini nantinya akan dapat bekerja dengan baik maka perencanaan dari

dapur ini meliputi perencanaan besarnya kalor yang dibutuhkan dapur yang

nantinya akan berhubungan dengan pemakaian bahan bakar dan efisiensi dapur

serta ketahanan bahan dapur tersebut terhadap operasi dapur dan juga mengetahui

sifat-sifat material yang akan dilebur yaitu aluminium.

1.5 Metode Perencanaan

Dalam menyelesaikan perencanaan pembangunan dapur pelebur ini

dipakai tiga dasar penyelesaian, yaitu:

1. Melalui study literatur dan saran dari dosen pembimbing.

2. Melalui perbandingan di lapangan dan perhitungan perencanaan.

3. Melalui penyelesaian persoalan-persoalan yang muncul dalam proses

perancangan.

Jadi langkah permulaan yang diambil dari perencanaanadalah berdasarkan

pada data-data atau perhitungan pada literatur serta masukan dari dosen

pembimbing. Selanjutnya adalah melaksanakan perbandingan dengan dapur

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

langkah terakhir adalah menyelesaikan masalah yang timbul ketika dalam

perancangan yang tidak terdapat dalam literature sehingga memerlukan

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

BAB 2

TINJAUAN PUSTAKA

2.1 Logam Bukan Besi (Nonferrous Metal)

Indonesia merupakan negara penghasil bukan besi yaitu penghasil timah

putih, tembaga, nikel, aluminium dan sebagainya. Dalam keadaan murni logam

bukan besi ini memiliki sifat yang sangat baik namun untuk meningkatkan

kekuatan umumnya dicampur dengan logam lain sehingga membentuk paduan.

Ciri dari logam non besi ini adalah daya tahannya terhadap korosi yang tinggi,

daya hantar listrik yang baik dan dapat berubah bentuk secara mudah. Pemilihan

dari paduan logam non besi ini tergantung pada banyak hal antara lain kekuatan,

kemudahan dalam pemberian bentuk, berat jenis, harga bahan baku, upah

pembuatan dan penampilannya.

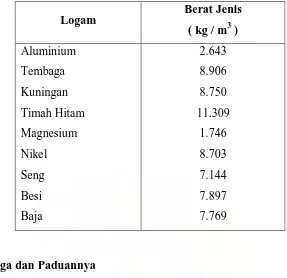

Logam bukan besi ini dibagi dalam dua golongan menurut berat jenisnya,

yaitu logam berat dan logam ringan. Logam berat adalah logam yang

mempunyai berat jenis di atas 5 kg/m3 sedangkan logam ringan adalah logam

yang berat jenisnya kurang dari 5 kg/m3.

Berat jenis dari masing-masing logam non besi ini dapat dilihat pada Tabel

2.1. Secara umum dapat dinyatakan bahwa makin berat suatu logam bukan besi

maka makin baik daya tahan korosinya. Bahan logam bukan besi yang sering

dipakai adalah paduan tembaga, paduan aluminium, paduan magnesium dan

paduan timah. Tabel 2.1 ini memperlihatkan perbandingan berat jenis serta

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Tabel 2.1 Berat Jenis Beberapa Jenis Logam ( lit 1 hal 64 )

Logam Berat Jenis

( kg / m3 )

Aluminium

Tembaga

Kuningan

Timah Hitam

Magnesium

Nikel

Seng

Besi

Baja

2.643

8.906

8.750

11.309

1.746

8.703

7.144

7.897

7.769

2.2 Tembaga dan Paduannya

Tembaga diperoleh dari bijih tembaga yang disebut chalcopirit. Chalcopirit

ini merupakan campuran Cu2S dan Cu Fe S2 dan terdapat dalam tambang-tambang

di bawah permukaan tanah.

Secara industri sebagian besar penggunaan tembaga dipakai untuk kawat atau

bahan penukar panas karena sifat tembaga yang mempunyai sifat hantaran listrik

dan panas yang baik. Tembaga ini jika di padukan dengan logam lain akan

menghasilkan paduan yang banyak dibutuhkan oleh manusia. Dan yang paling

sering di pakai adalah campuran antara tembaga dengan timah, mangan yang

biasa di sebut perunggu digunakan untuk bagian-bagian mesin khusus dimana

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Paduan antara tembaga dengan unsur-unsur lain dapat membentuk paduan

lain seperti:

1. Brons

Brons adalah paduan antar tembaga dengan timah dimana kandungan dari

timah kurang dari 15%. Karena mempunyai titik cair yang jelek maka brons

biasanya ditambah seng, fosfor, timbal dan sebagainya.

2. Kuningan

Kuningan adalah panduan antara tembaga dan seng, dimana kandungan

seng sampai kira-kira 40%. Dalam ketahanan terhadap korosi dan aus kurang

baik dibanding brons tetapi kuningan mampu cornya lebih baik dan harganya

lebih murah.

3. Brons Aluminium

Brons aluminium ini adalah paduan dari tembaga dan aluminium dengan

tambahan nikel dan mangan. Kandungan aluminium 8 – 11,5%, nikel kurang

dari 6,5%, mangan kurang dari 3,5% dan sisanya adalah tembaga.

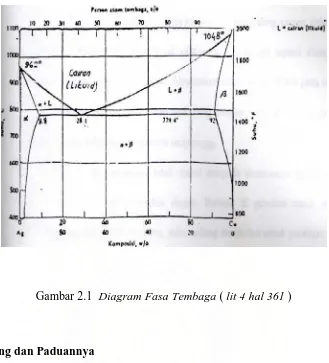

Untuk diagram fasa tembaga dan paduannya dapat dilihat pada gambar

keseimbangan fasa tembaga dimana pada diagram ini dapat dilihat temperatur

terbentuknya fasa cairan, fasa dan fasa pada logam tembaga serta

mengetahui temperatur cair dari kadar komposisi tembaga. Tampak dari

gambar 2.1 bahwa suhu cair dari tembaga dengan kadar 100% Cu atau

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Gambar 2.1 Diagram Fasa Tembaga ( lit 4 hal 361 )

2.3 Seng dan Paduannya

Seng adalah logam bukan besi kedua setelah tembaga yang diproduksi secara

besar yang mana lebih dari 75% produk cetak tekan terdiri dari paduan seng.

Logam ini mempunyai kekuatan yang rendah dengan titik cair yang juga rendah

dan hampir tidak rusak di udara biasa. Dan dapat dipergunakan untuk pelapisan

pada besi, bahan baterai kering dan untuk keperluan percetakan.

Selain itu seng juga mudah di cetak dengan permukaan yang bersih dan rata,

daya tahan korosi yang tinggi serta biaya yang murah. Dikenal seng komersial

dengan 99,99% seng yang di sebut special high grade. Untuk cetak tekan

diperlukan logam murni karena unsur-unsur seperti timah, kadmium dan tin dapat

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Paduan seng banyak digunakan dalam industri otomotif, mesin cuci,

pembakar minyak, lemari es, radio, gramafon, televisi, mesin kantor dan

sebagainya.

2.4 Magnesium dan Paduannya

Paduan Magnesium (Mg) merupakan logam yang paling ringan dalam hal

berat jenisnya. Magnesium mempunyai sifat yang cukup baik seperti aluminium

hanya saja tidak tahan terhadap korosi. Magnesium tidak dapat dipakai pada suhu

di atas 1500 C karena kekuatannya akan berkurang dengan naiknya suhu.

Sedangkan pada suhu rendah kekuatan magnesium tetap tinggi.

Magnesium dan paduannya lebih mahal daripada aluminium atau baja dan

hanya digunakan untuk konstruksi ringan. Banyak di gunakan untuk industri

pesawat terbang, alat potret, teropong, suku cadang mesin dan untuk peralatan

mesin yang berputar dengan cepat dimana diperlukan nilai inersia yang rendah.

Logam magnesium ini mempunyai temperatur 6500 C yang perubahan fasanya

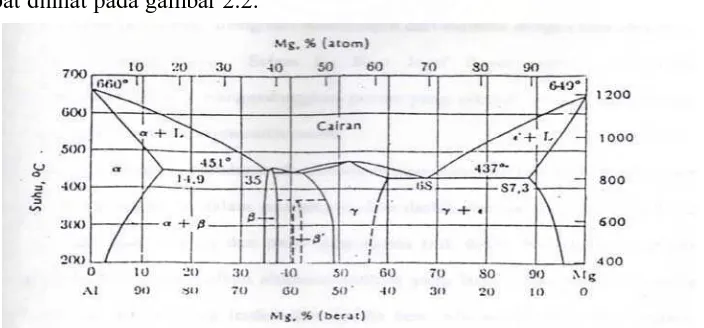

dapat dilihat pada gambar 2.2.

Gambar 2.2 Diagram Fasa Magnesium ( lit 4 hal 373 )

Karena ketahanan korosi yang rendah ini maka magnesium memerlukan

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Paduan magnesium memiliki sifat tuang yang baik dan sifat mekanik yang baik

dengan komposisi 9% Al, 0,5% Zn, 0,13% Mn, 0,5% Si, 0,3% Cu, 0,03% Ni dan

sisanya Mg. Kadar Cu dan Ni harus rendah untuk menekan korosi.

2.5 Aluminium dan Paduannya 2.5.1 Sifat-sifat Aluminium

Dalam pengetian kimia aluminium termasuk logam yang reaktif. Apabila di

udara terbuka ia akan beraksi dengan oksigen, jika reaksi berlangsung terus maka

aluminium sebenarnya bereaksi bahkan lebih cepat daripada besi. Namun lapisan

luar aluminium oksida yang terbentuk pada permukaan logam itu merekat kuat

sekali pada logam di bawahnya dan membentuk lapisan yang kedap oleh karena

itu dapat dipergunakan untuk keperluan konstruksi tanpa takut terhadap sifat

kimia yang sangat reaktif. Tapi jika logam bertemu dengan alkali lapisan

oksidanya akan mudah larut. Lapisan oksidanya akan bereaksi secara aktif dan

akhirnya akan mudah larut dalam cairan alkali. Sebaliknya berbagai asam

termasuk asam nitrat pekat tidak berpengaruh kepada aluminium, karena lapisan

aluminium kedap terhadap asam.

Aluminium merupakan logam ringan yang mempunyai ketahanan korosi

sangat baik karena pada permukaannya terdapat suatu lapisan oksida yang

melindungi logam dari korosi dan hantaran listriknya cukup baik sekitar 3,2 kali

daya hantar listrik besi. Berat jenis aluminium 2,643 kg/m3 cukup ringan di

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Kekuatan aluminium yang berkisar 83 – 310 Mpa dapat dilipatkan melalui

pengerjaan dingin atau pengerjaan panas. Dengan menambah unsur paduan

pengerjaan panas atau dengan dan perlakuan panas dapat diperoleh paduannya

dengan kekuatan melebihi 700 Mpa paduannya.

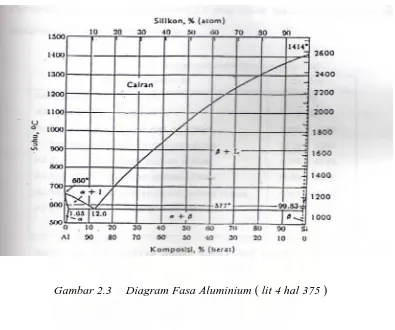

Gambar 2.3 Diagram Fasa Aluminium ( lit 4 hal 375 )

Aluminium dapat ditempa, ekstruksi, dilengkungkan, diregangkan, diputar,

dispons, diembos, dirol dan ditarik untuk menghasilkan kawat. Dipasaran dapat

diperoleh Aluminium dalam bentuk kawat Foil, lembaran, pelat dan profil.

Semua paduan Aluminium ini dapat di mampu bentuk (wrought alloys) dapat di

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

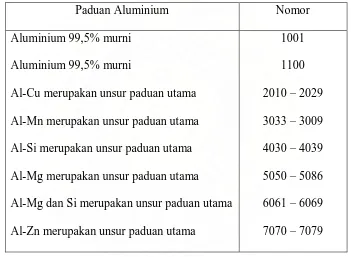

2.5.2 Sistem Penomoran Aluminium

Aluminium dapat diklasifikasikan kepada tiga bahagian besar, yaitu:

aluminium komersial murni, paduan aluminium mampu tempa dan aluminium

cor. Assosiasi aluminium membuat sistem 4 angka untuk mengidentifikasikan

aluminium. Di bawah ini adalah tabel 2.2. yang dibuat Assosiasi Aluminium

untuk mengidentifikasikan aluminium ini.

Tabel 2.2 Aluminium Assosiasi Index System (lit 8 hal 104)

Paduan Aluminium Nomor

Aluminium 99,5% murni

Aluminium 99,5% murni

Al-Cu merupakan unsur paduan utama

Al-Mn merupakan unsur paduan utama

Al-Si merupakan unsur paduan utama

Al-Mg merupakan unsur paduan utama

Al-Mg dan Si merupakan unsur paduan utama

Al-Zn merupakan unsur paduan utama

1001

1100

2010 – 2029

3033 – 3009

4030 – 4039

5050 – 5086

6061 – 6069

7070 – 7079

Sistem ini menunjukkan nomor indeks dari paduan aluminium termasuk

seperti paduan 99% aluminium murni, coper, mangan, silikon magnesium. Sistem

ini tidak menunjukkan nomor yang lebih terinci. Angka pertama selalu

menunjukkan paduan terbesar dari elemen Aluminium. Angka kedua mempunyai

batas 0 sapai dengan 9. Angka nol menunjukkan tidak ada kontrol khusus yang

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

khusus pada pembuatan aluminium. Angka setelah angka kedua menunjukkan

kuantitas minimum dari unsur lain yang tidak dalam kontrol.

Sebagai contoh aluminium dengan nomor seri 1075. Ini berarti aluminium

mempunyai 99,75% yang terkontrol atau aluminium murni. Sedangkan 0,25%

paduan tanpa kontrol. Nomor 1180 diidentifikasikan sebagai paduan dimana

99,80% aluminium murni dengan 0,20 berbagai macam campuran tambahan.

Pada seri 2010 samapi 7079 setelah angka kedua tidak mempunyai arti khusus

hanya menunjukkan pabrikasi. Angka ketiga dan terakhir memperlihatkan berapa

paduan yang terkandung pada saat proses pembuatan. Sebagai contoh aluminium

seri 3003 adalah aluminium mangan alloy yang mengandung sekitar 1,2% mangan

dan minimum 90% aluminium. Contoh lain misalkan 6151 aluminium, adalah

paduan aluminium dengan silikon – magnesium – chromium. Disini angka 6

menunjukkan bahwa paduan adalah magnesium silikon, dan angka 151 sebagai

identitas paduan khusus dan persentase dari paduan. Jika angka 1 pada digit

kedua menunjukkan bahwa paduan itu adalah chromium dan kandungannya

adalah 0,49%. Berarti paduan itu adalah 99,51% terdiri dari aluminium

magnesium dan silikon.

Aluminium juga dapat digolongkan apakah bisa di heat-treatment atau tidak.

Aluminium yang tidak dapat dilakukan perlakuan panas termasuk aluminium

murni atau seri 1000; mangan atau seri 3000 dan magnesium seri 5000.

Aluminium dapat di heat-treatment jika mengandung satu dari copper,

magnesium, silikon ataupun zinc. Seri 4000 adalah seri silikon dari paduan

aluminium yang sebahagian besar dapat dilas dan untuk bahan pengisi pada proses

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

2.5.3 Paduan-paduan Aluminium yang Utama

Aluminium lebih banyak dipakai sebagai paduan daripada logam murni sebab

tidak kehilangan sifat ringan dan sifat-sifat mekanisnya serta mampu cornya di

perbaiki dengan menambah unsur-unsur lain. Unsur-unsur paduan yang di

tambahkan pada aluminium murni selain dapat menambah kekuatan mekaniknya

juga dapat memberikan sifat-sifat baik lainnya seperti ketahanan korosi dan

ketahanan aus.

Adapun paduan-paduan aluminium yang sering dipakai yaitu:

1. Al – Cu dan Al – Cu – Mg

Mempunyai kandungan 4% Cu dan 0,5% Mg untuk menambah kekuatan

paduan dan mampu mesin yangbaik dan terutama dipakai pada bahan

pesawat terbang.

2. Al – Mn

Mn adalah unsur yang memperkuat Al tanpa mengurangi ketahanan korosi

dan dipakai untuk membuat paduan yang tahan korosi.

3. Paduan Al – Si

Sangat baik kecairannya yang mempunyai permukaan yang bagus sekali,

mempunyai tahanan korosi yang sangat baik, sangat ringan, koefisien

pemuaian yang kecil dan penghantar yang baik untuk listrik dan panas.

Karena kelebihan yang menyolok, paduan ini sangat banyak dipakai.

4. Paduan Al – Mg

Paduan ini mempunyai kandungan magnesium sekitar 4% sampai 10%

mempunyai ketahanan korosi yang sangat baik, dapat di tempa, dirol dan

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

sebagai bahan untuk tangki LNG, kapal laut, kapal terbang serta

peralatan-peralatan kimia.

2.5.4 Paduan Al – Cu dan Al – Cu – Mg

Seperti yang telah dikemukakan pada uraian sebelumnya, paduan coran

aluminium ini mengandung 4 – 5% Cu. Ternyata dari fasa paduan ini mempunyai

daerah luas dari pembekuannya, penyusustan yang besar, resiko besar pada

kegetasan panas dan mudah terjadi retakan pada coran. Adanya Si sangat berguna

untuk mengurangi keadaan itu dan penambahan Ti sangat efektif untuk

memperhalus butir. Dengan perlakuan panaos pada paduan ini dapat dibuat bahan

yang mempunyai kekuatan tarik kira-kira 25 kgf/mm2.

Sebagai paduan, Al-Cu-Mg ini mengandung 4% Cu dan 0,5% Mg ditemukan

oleh A. Wilm dalam usahanya mengembangkan paduan Al yang kuat, dan

dinamakannya yaitu duralumin. Duralumin adalah paduan praktis yang sangat

terkenal disebut paduan aluminium dengan nomor 2017, komposisi standarnya

adalah 4% Cu, 0,5% Mg, 0,5% Mn dan sisanya adalah aluminium. Dan bila kadar

Mg ditingkatkan menjadi komposisi.

4% Cu, 0,5% Mg, 0,5% Mn dinamakan paduan dengan nomor 2044 nama

lamanya yaitu duralumin super. Paduan yang mengandung Cu mempunyai

ketahanan korosi yang jelek jadi apabila diingini ketahanan korosi yang tinggi

maka permukaannya dilapisi dengan Al murni atau paduan aluminium yang tahan

korosi yang disebut pelat alklad. Paduan dalam sistem ini terutama dipakai

sebagai bahan pesawat terbang. Tabel di bawah ini menunjukkan sifat-sifat dari

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Tabel 2.3 Sifat-sifat Paduan Al-Cu-Mg (lit 8 hal 137)

Paduan Keadaan

Kekuatan tarik (kgf/mm2)

Kekuatan mulur (kgf/mm2)

Perpanjangan

Kekuatan geser (kgf/mm2)

Kekerasan Brinell

Batas lelah (kgf/mm2)

Paduan Al-Cu-Mg ini dihasilkan melalui proses pencampuran paduan ini pada

temperatur 5500 C seperti terlihat pada gambar 2.4 dimana pada gambar ini

paduan harus dipanaskan sampai temperatur A sehingga komponen-komponen

larutan membentuk larutan padat.

Gambar 2.4 Diagram Fasa Al-Cu-Mg (lit 8 hal 133) 2.5.5 Paduan Al – Si (4030 – 4039)

Paduan Al-Si sangat baik kecairannya, yang mempunyai permukaan bagus

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

tambahan paduan ini mempunyai ketahanan korosi yang baik dan sangat ringan,

koefisien pemuaian yang kecil dan penghantar listrik dan panas yang baik.

Karena mempunyai kelebihan yang mencolok ini maka paduan ini sangat banyak

dipergunakan. Paduan Al-Si ini ditemukan pertama kali oleh A. Pacz pada tahun

1921 dan paduan yang telah diadakan perlakuan tersebut dinamakan silumin.

Paduan Al-Si dengan kandungan 12% Si sangat banyak dipakai untuk paduan

cor cetak. Tetapi dalam hal modifikasi tidak perlu dilakukan sifat-sifat paduan ini

dapat diperbaiki dengan perlakuan panas dan sedikit di perbaiki dengan tambahan

unsur paduan lainnya yang umum di pakai yaitu 0,15 – 0,4% dan 0,5% Mg.

Paduan yang diberi perlakuan pelarutan dan di tempa dinamakan silumin dan

paduan yang hanya di temper saja dinamakan silunmin . Paduan yang

memerlukan paduan panas ditambah juga dengan unsur Mg, Cu, dan Ni untuk

memberikan kerasan pada saat proses pemanasan. Bahan ini biasa di pakai untuk

torak motor. Tabel ini menunjukkan pada kekuatan dan sifat-sifat mekanik Al-Si.

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Dan pada gambar 2.5 juga dapat dilihat terjadinya diagram fasa dari paduan

ini dimana dari gambar ini dapat diketahui titik eutektik yaitu pada suhu 5770 C

[image:30.595.130.511.167.492.2]serta fasa paduan mencair dan terjadinya fasa lainnya.

Gambar 2.5 Diagram Fasa Al-Si (lit 4 hal 375)

Koefisien pemuaian termal dari Si sangat rendah, oleh karena itu paduannya

pun mempunyai koefisien yang rendah apabila di tambah Si lebih banyak.

Berbagai cara dicoba untuk memperhalus butir primer Si, seperti yang telah

dikembangkan pada paduan Hypereotektik Al-Si sampai dengan 29% Si. Paduan

Al-Si juga banyak dipakai untuk elektroda pengerasan terutama yang mengandung

5% Si.

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Kalau sedikit Mg ditambahkan pada Al pengerasa penuaan sangat terjadi.

Paduan dalam sistem ini mempunyai kekuatan kurang baik sebagai bahan

tempaan dibandingkan dengan paduan-paduan lainnya tetapi sangat liat dan sangat

baik mampu bentuknya yang tinggi pada temperatur biasa. Mempunyai

kemampuan bentuk yang baik pada ekstruksi dan tahan korosi dan sebagai

tambahan banyak digunakan untuk rangka-rangka konstruksi.

Karena paduan ini mempunyai kekuatan yang sangat baik tanpa mengurangi

sifat kehantaran listriknya maka dapat digunakan untuk kabel tenaga listrik.

Dalam hal ini pencampuran dengan Cu, Fe, dan Mn perlu dihindari karena

unsur-unsur itu menyebabkan tahanan listrik menjadi tinggi. Kelebihan dari paduan

Al-Mg-Si dapat dilihat pada tabel 2.5 sedangkan untuk perubahan fasa dari paduan

[image:31.595.112.511.403.571.2]ini dapat dilihat dari gambar 2.6.

Tabel 2.5 Sifat-sifat Paduan Al-Mg-Si (lit 8 hal 140)

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

2.5.8 Paduan Al-Mg-Zn (7075)

Aluminium menyebabkan keseimbangan biner semu dengan senyawa antar

logam Mg Zn2 dan kelarutannya menurun apabila temperatur turun. Telah

diketahui sejak lama bahwa paduan sistem ini dapat dibuat keras sekali dengan

penuaan setelah perlakuan pelarutan. Tetapi sejak lama tidak dipakai sebab

mempunyai sifat patah getas oleh retakan korosi tegangan.

Di Jepang pada permulaan tahun 1940 Igarasi dan kawan-kawan mengadakan

studi dan berhasil mengembangkan suatu paduan dengan penambahan kira-kira

3% Mn atau Cr dimana butir kristal padat diperhalus dan mengubah bentuk

resivitasi serta retakan korosi tegangan hampir tidak terjadi. Pada saat itu paduan

tersebut dinamakan duralumin super ekstra.

Paduan yang terdiri dari 5,5% Zn, 2,5-1,5% Mn, 1,5% Cu, 0,3% Cr, 0,2% Mn

dan sisanya Al sekarang dinamakan paduan 7075 mempunyai kekuatan tertinggi

di antara paduan-paduan lainnya. Sifat-sifat mekaniknya dapat dilihat pada tabel

Penggunaan paduan ini yang paling besar adalah untuk bahan konstruksi untuk

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

konstruksi. Perubahan fasa dari paduan ini dapat dilihat pada gambar dimana

pada gambar ini dapat dilihat fasa-fasa untuk mendapatkan paduan ini.

[image:33.595.113.509.164.565.2]Tabel 2.6 Sifat-sifat Paduan Al-Mg-Zn (lit 8 hal 141)

Gambar 2.7 Diagram Fasa Paham Al-Mg-Zn (lit 8 hal 141)

2.6 Dapur Crucibel

Dapur crucibel adalah dapur yang paling tua digunakan. Dapur ini

konstruksinya paling sederhana. Dapur ini ada yang menggunakan kedudukan

tetap dimana pengambilan logam cair dengan memakai gayung. Dapur ini sangat

fleksibel dan serba guna untuk peleburan yang skala kecil dan sedang. Bahan

bakar dapur krusibel ini adalah gas atau bahan bakar minyak, karena mudah

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

pengambilan logam dengan menampung di bawahnya. Dapur ini biasanya dipakai

untuk skala sedang dan skala besar. Dapur krusibel jenis ini ada yang

dioperasikan dengan tenaga listrik sebagai alat pemanasnya yaitu dengan induksi

listrik frekuensi rendah dan dapat juga dengan bahan bakar gas atau minyak

sebagai bahan bakarnya. Sedangkan dapur krusibel yang memakai burner sebagai

[image:34.595.158.454.285.507.2]alat pemanas dengan kedudukan tetap dapat dilihat pada gambar 2.8.

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

[image:35.595.152.491.84.363.2]USU Repository © 2009

Gambar 2.9 Dapur Krusibel bisa dimiringkan

Tanur udara terbuka adalah tanur yang bentuknya seperti tungku yang agak

rendah dan logam cair akan melebar dan dangkal. Pada bagian bawah tanur

dipasang 4 buah ruang pemanas (regenarator). Tanur juga disangga oleh dua buah

rol yang memungkinkan untuk dimiringkan pada saat pengeluaran terak atau

logam cair. Burner diletakkan pada kedua sisi tanur dan dioperasikan secara

periodik untuk mendapatkan panas yang merata. Tanur udara terbuka biasanya

digunakan untuk peleburan baja. Tanur ini dipanaskan dengan alat pemanas

dengan bahan bakarnya minyak. Burner dan udara pembakaran ditempatkan pada

salah satu ujung tanur dan udara sisa pembakaran akan keluar dari ujung yang

lain. Komposisi kimia dapat dikontrol lebih baik pada dapur ini dibanding dengan

dapur kupola. Bila ingin melakukan penambahan dilakukan dengan membuka

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Tanur ini biasanya digunakan untuk melebur besi cor putih dan besi cor

mampu tempa, dan kadang juga digunakan untuk peleburan logam non besi.

Biaya operasi tanur ini lebih tinggi dibanding dengan kupola. Sering juga tanur

ini dikombinasikan dengan kupola dalam operasinya. Mula-mula peleburan

dilakukan dengan kupola kemudian cairan dipindahkan ke tanur udara untuk

[image:36.595.112.509.252.494.2]diatur komposisinya. Skema tanur udara dapat dilihat pada gambar 2.10.

Gambar 2.10 Penampang Tanur Udara

Tanur Induksi listrik adalah tanur yang melebur logam dengan medan

elektromagnet yang dihasilkan oleh induksi listrik, baik yang berfrekuensi rendah

maupun yang berfrekuensi tinggi. Tanur induksi biasanya berbentuk krusibel

yang dapat dimiringkan. Tanur ini dipakai untuk melebur baja paduan tinggi, baja

perkakas, baja untuk cetakan, baja tahan karat danbaja tahan panas yang tinggi.

Tanur ini bekerja berdasarkan arus induksi yang timbul dalam muatan yang

menimbulkan panas seihngga memanasi krusibel dan mencairkan logam di dalam

krusibel. Bentuk dari tanur unduksi listrik dapat dilihat pada gambar 2.11 di

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

[image:37.595.115.511.91.517.2]USU Repository © 2009

Gambar 2.11 Tanur Induksi (a) Penampang

(b) Kumparan yang bisa diangkat (c) Garis gaya pada tanur induksi 2.7 Pemilihan Bahan Batu Tahan Api

Bahan batu tahan api yang digunakan untuk dapur pelebur tipe krusibel

dengan bahan bakar minyak tanah ini, ditentukan dengan memperhatikan

sifat-sifat dapur dan disebabkan dapur yang bekerja pada temperatur 6800 C.

Dari perencanaan suhu tersebut diharapkan beban dari dapur tidak akan

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

dari bahan. Koefisien dari daya hantar panas juga tergantung dari suhu karena

koefisien ini akan berkurang nilainya bila suhu dinaikkan.

Oleh karena itu dalam pemilihan bata tahan api untuk lapisan dinding dapur

dan alas dapur bahannya haruslah ditentukan dan dipilih sebaik mungkin agar

dapat bertahan lama, tidak mudah pisah dan dapat meningkatkan efesiensi dapur.

2.7.1 Pemilihan Bata Tahan Api

Batu tahan api yang umum digunakan untuk dapur pelebur tipe krusibel adalah

bata tahan api yang memiliki sifat-sifat sebagai berikut:

- Tidak melebur pada suhu yang relatif tinggi

- Sanggup menahan lanjutan panas yang tiba-tiba ketika terjadi pembebanan

suhu

- Tidak hancur di bawah pengaruh tekanan yang tinggi ketika digunakan pada

suhu yang tinggi

- Mempunyai koefisien thermal yang rendah sehingga dapat memperkecil

suhu yang keluar

- Memiliki tekanan listrik tinggi jika digunakan untuk dapur listrik

Bahan tahan api ini diklasifikasikan dalam beberapa jenis yaitu golongan

Asam, Basa dan Netral. Pemilihan ini sesuai dengan dapur apa yang akan

dipergunakan. Adapun bahan-bahan dari bahan tahan api ini adalah:

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Biasanya terdiri dari pasir silica dan tanah liat tahan api (fire clay). Silica

adalah bentuk murni melebur pada suhu 17100 C. Bahan tahan api ini

terdiri dari hidrat alumina silica (Al2O3, 2SiO2, 2H2O).

2. Bahan Tahan Api Jenis Basa

Biasanya terdiri dari magnesia, clionie magnesia dan dolomite magnesia

mempunyai titik lebur tinggi dan baik untuk melawan korosi, bahan-bahan

ini terdiri dari 20 – 30 % MgO dan 70 – 80% cliromite dolomite terdiri

dari kalsium karbonat dan magnesia (CaCO3, MgCO3) Dolomite stabil

yang terdiri dari CaCO3, SiO3 dan MgO adalah bahan tahan api yang lebih

baik dari pada dolomite biasa sehingga lebih tidak mudah retak.

3. Bahan Tahan Api Jenis Netral

Terdiri dari carbon, grafit, cliromite dan silimanite. Bahan tahan api ini

tidak membentuk phasa cair pada pemanasan penyimpan kekuatan pada

suhu tinggi jenis cliromite terbuat dari biji cliromite yang komposisinya

terdiri dari 32% FeO dan 68% CrO3 dan mempunyai titik cair sekitar

21890 C silimate terdiri dari 63% Al2O3 dan 37% SiO2 dan mempunyai

titik cair sekitar 19000 C.

2.7.2 Bahan Tahan Panas

Bahan dasar untuk pembuatan batu bata yang dibakar adalah tanah liat. Tanah

liat itu terjadi dari tanah napal (tanah nawas asam kersik) yang dicampur dengan

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

berbagai-bagai susunan yang dapat dipakai begitu saja untuk industri batu bata.

Dua sifat menyebabkan tanah liat cukup dipakai untuk industri bakar.

1. Keadaan liat atau dapat diremas yang perlu untuk tetap berada dalam

bentuk yang sekali diberikan.

2. Struktur seperti batu bata yang baru terjadi setelah hasil pembakaran.

Jika panas terlampau tinggi dalam pembakaran, maka bahan bakar dapat

melebur. Tidak semua jenis tanah liat melebur pada saat yang sama. Dasar dan

susunan bahan-bahan itu menentukan besarnya derajat panas yang dibutuhkan.

Untuk menggantikan struktur asli dalam struktur batu bata atau untuk melebur

batu bata.

Tanah napal atau tanah tawas asam kersik atau batu bata mengandung

Veldspaat susunannya adalah:

- Tanah tawas 39,56%

- Asam kersik 46,50%

- Air 13,94% (lit 14 hal 64)

Di mana asam kersik itu sendiri melebur pada suhu 18000 C. Untuk tanah tawas

meleburnya dibutuhkan suhu yang tinggi lagi jadi jika asam kersik dan tanah

tawas bersenyawa dengan asam kersik menjadi tanah tawas asam kersik maka

persenyawaan ini pada suhu 12000 C sudah merupakan kaca.

Kualitas hasil yang didapat bertalian rapat dengan susunan. Tanah liat, zat

bakar, panas yang terjadi ketika membakar dan lamanya membakar.

Bahan tahan panas yang dipakai untuk dapur ini adalah batu bata liat bakar

yang termasuk golongan bahan tahan api jenis asam dimana konduktivitas dari

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

lakukan pada batu bata ini yaitu batu bata dipanasi sampai suhu kurang lebih

10000 C di dalam oven pemanas dilakukan berulang kali dan teliti keadaannya.

Ternyata batu bata tanah liat ini tidak mengalami perubahan bentuk struktur

mekanis dan fisiknya secara besar atau batu bata tanah liat bakar ini mampu dan

sesuai untuk digunakan pada dapur peleburan ini.

Dengan tahannya batu bata tanah liat ini dipanasi sampai suhu sekitar 10000 C,

sedangkan suhu dapur yang direncanakan hanya lebih kurang 8000 C sehingga

batu ini dapat digunakan untuk dapur pelebur ini, selain itu konduktivitas dari

batu bata ini juga kecil sehingga dapat mengurangi panas yang keluar dari ruang

bakar maka efesiensi panas dapat lebih ditingkatkan.

2.8 Semen Tahan Api

Bahan pengikat berfungsi untuk mengikat batu bata tahan api serta untuk

menutup celah yang terjadi dari penyusunan batu bata. Bahan pengikat yang

dipakai ini adalah semen tahan api yang juga dapat menambah ketahanan bahan

tahan api terhadap suhu tinggi.

Untuk dapur peleburan ini dipakai bahan pengikat yaitu semen tahan api

dengan nomor jenis SK 32 yang dijual pasaran dengan komposisi kimia:

- SiO2 dengan kadar 96,33% ... (lit 4 hal 526)

- Al2O3 dengan kadar 0,28%

- CaO dengan kadar 2,74%

- Fe2O3 dengan kadar 0,56%

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

- K2O dengan kadar 0,04%

- TiO2 dengan kadar 0,03%

Sebagai bahan pengikat, semen tahan api ini dicampur dengan air dan pasir

silika dengan perbandingan 1 : 2 : 3. Campuran semen dan pasir silika ini

kemudian diaduk selama kurang lebih 2 menit dan kemudian ditambahkan air dan

diaduk kurang lebih dari 3 menit. Kadar air harus dijaga sebaik mungkin karena

bila kadar air berlebihan akan menyebabkan gelembung gas dan lubang-lubang

kecil sedangkan bila air terlalu sedikit semen akan kehilangan sifat lekatnya

sehingga tidak dapat mengikat batu bata dengan baik dan akibatknya batu bata

dapat ambruk atau berlepasan. Selain kadar air yang berlebihan menyebabkan air

berusaha melepaskan diri sehingga akibatnya permeabilitas keadaan permukaan

yang besar.

Pemakaian bahan pengikat juga memerlukan teknik yang baik karena tidak

boleh terjadinya retak dan harus dipadatkan sepadat mungkin. Selain itu ukuran

butir dari pasir silika dan semen tahan api juga harus dijaga dalam keadaan yang

seragam.

Kadar semen dan pasir silika juga menjadi faktor yang penting karena bila

kadar semen yang terlalu sedikit selain menyebabkan kehilangan sifat lekatnya

juga dapat membentuk gumpalan-gumpalan pasir serta menyebabkan konstruksi

bata tahan api susah dibonglar.

Jadi karakteristik dari bahan bata tahan panas dari dapur ini yaitu:

a) Bahan penyekat panas : Batu Bata Tanah Liat Bakar

Titik Cair : 17100 C atau 1983 K

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Berat Jenis : 2,1 g/cm3

b) Bahan pengikat : Semen tahan api SK 32

Titik Cair : 17100 C atau 1983 K

Konduktivitas panaas : 1,1% W/m0 C

Berat Jenis : 1,75 g/cm3

2.9 Konstruksi Dapur Pelebur

Sesuai dengan judul perencanaan, maka berikut yang akan dijelaskan adalah

dapur pelebur dengan bahan bakar minyak. Konstruksi dapur pada dasarnya

hanya merupakan sebuah cawan pelebur yang terletak ditengah-tengah sebuah

silinder baja yang dilapisi dengan penyekat panas terdapat ruang bakar di antara

cawan pelebur dan dinding penyekat panas. Di bagian bawah terdapat unit

pembangkit untuk menyukupi kebutuhan energi panas untuk mengambil

aluminium cair digunakan gayung pengaduk.

BAB 3

PERENCANAAN DAPUR

3.1. Konstruksi Dapur Pelebur

Dapur Pelebur atau Crucible ini dirancang untuk melebur logam secara

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

dikehendaki, logam cair tersebut dituang kedalam cetakan serta kemudian

dilakukan proses permesinan.

Alasan pemilihan dapur crucible yang digunakan dibandingkan dengan

memakai dapur pelebur jenis lainnya karena :

1. Dapur crucible ini tidak memerlukan teknik pembuatan dan

pengoperasian yang terlalu rumit dibanding dapur pelebur jenis

lainnya, sehingga cocok digunakan untuk penelitian dan praktikum

bagi laboratorium foundry.

2. Dapur pelebur crucible ini dapat menggunakan bahan bakar yang

murah seperti minyak tanah

3. Cocok digunakan untuk melebur logam bukan besi yang mempunyai

temperatur cair tidak terlalu tinggi seperti aluminium.

4. Mudah dalam pengoperasiannya terutama untuk pengambilan perak

pada logam aluminium.

5. Bahan-bahannya murah dan mudah didapat sehingga biaya pembuatan

dapur tidak terlalu tinggi.

Dapur crucible ini memakai bahan bakar minyak tanah yang memanasi

sebuah cawan lebur yang terletak di tengah-tengah sebuah silinder baja yang

dilapisi dengan batu bata tahan api, dimana antara cawan lebur dan batu bata

tahan api tersebut terdapat ruang bakar.

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009 3.2 Cawan Lebur

Fungsi cawan lebur adalah tempat untuk logam cair selama proses peleburan

berlangsung. Cawan lebur harus mempunyai titik cair yang jauh lebih tinggi dari

titik logam yang akan dilebur. Pada perencanaan ini cawan lebur yang dipakai

adalah silinder dari baja yang dapat menampung 30 kg logam cair.

Silinder baja di bagian atasnya dibuat berlubang. Cawan tuang ini terbuat

dari baja dengan kadar karbon kurang dari 1% dengan konduktivitas panas

30W/m 0C. Cawan lebur ini mempunyai ukuran-ukuran sebagai berikut :

- Diameter luar : 300 mm

- Tebal : 3 mm

- Tinggi : 370 mm

Pemilihan silinder baja ini sebagai cawan lebur didasarkan bahwa logam

yang akan dilebur adalah aluminium dengan temperatur cair 6600C, sedangkan

silinder baja mempunyai titik lebur 1538oC. Cawan lebur yang direncanakan ini

juga harus mempunyai ruang volume cawan yang mampu melampung logam cir

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Cawan lebur yang dipergunakan adalah silinder baja yang terbuat dari baja

paduan yang pembuatannya melalui proses pengolahan panas dengan berbentuk

lembaran kandungan karbon rendah. Dapat diketahui temperatur cair dari bahan

cawan lebur yaitu baja karbon rendah berkisar 1538oC dengan batas temperatur

kerja atau sudah mengalami perubahan rekristalisasi pada suhu 810oC. Sedangkan

dapur ini hanya bekerja pada temperatur maksimum 750oC dan masih berada di

bawah batas temperatur kerja dari baja karbon ini.

Maka dapat dibuat sifat-sifat cawan lebur yang digunakan yaitu :

Bahan : Baja Paduan Karbon Rendah AISI 1310

Titik Cair : 1538oC atau 1710 K

Konduktivitas panas : 43 W/moC

Kekuatan tarik : 95 kg/mm2

Batas mulur : 40 kg/mm2

Kekerasan : 170 HB

3.2.1 Kapasitas Cawan Lebur

Sesuai dengan perencanaan dimana Cawan Lebur akan mampu

menampung logam cair pada saat operasi peleburan dimana logam cair tidak akan

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Kapasitas maksimum logam aluminium yang dapat ditampung pada cawan

lebur adalah :

Wmaks =Vc.ρal

Dimana ; c c c al t r cawan Volume V m kg ium alu jenis berat . . / 707 . 2 min 2 3 π ρ = = = = Dimana ; m peleburan untuk maksimum cawan tinggi t m cawan diameter D c c 3 , 0 3 , 0 = = = =

Dalam perhitungan alas cawan diasumsikan rata lihat pada gambar 3.1,

maka ; kg W 10 , 55 2707 . 3 , 0 . 147 , 0 . 2 max = =π

Kapasitas ini mencukupi untuk kapasitas yang direncanakan yaitu 30 kg,

aluminium cair. Berat cawan lebur adalah :

W1=π.ρ.Dc.x1.t+π /4.ρ.Dc2.x1

Dimana ;

c

D = diameter luar cawan yaitu 0,300 m

ρ = 7801 kg/m3 ...(lit. 5 hal 581)

t = 0,37 m

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

maka berat cawan lebur adalah :

kg W 84 , 28 003 , 0 . 3 , 0 . 7801 . 4 / 003 , 0 . 37 , 0 . 7801 . 2 1 = + =π π

[image:48.595.158.441.191.514.2]Bentuk dan ukuran dari cawan lebur dapat dilihat pada gambar 3.1.

Gambar 3.1. Bentuk dan Ukuran cawan lebur

3.3 Pemilihan Alat Pemanas

Alat pemanas ini berfungsi untuk mencukupi kebutuhan panas yang

diperlukan untuk peleburan. Alat pemanas ini harus diletakkan sedemikian

mungkin sehingga api dapat bersikulasi dengan merata di dalam dapur. Dan untuk

dapur peleburan yang direncanakan ini, alat pemanas yang digunakan adalah

kompor minyak yang menggunakan bahan bakar minyak tanah.

Ada beberapa macam alat yang dapat membangkitkan panas bagi

kebutuhan dapur. Macam-macam sumber panas itu dapat dibangkitkan dnegan

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Banyak yang menjadi pertimbangan kenapa kompor minyak tanah ini yang

digunakan. Salah satunya adalah karena pertimbangan biaya dimana harga dari

kompor minyak tanah ini murah di bandingkan dengan penggunaan alat pemanas

dengan bahan bakar lainnya.

Pertimbangan lainnya yaitu kompor minyak tanah yang digunakan ini

mempunyai kapasitas tangki sebesar 40 liter.

Selain itu minyak tanah yang digunakan sebagai bahan bakar mudah

didapatkan dan murah juga untuk disimpan dan diangkut. Tetapi penggunaan

dapur yang menggunakan dapur lainnya seperti cawan lebur dan dinding dapur.

Maka karakteristik dari alat pemanas yang digunakan adalah :

Alat pemanas : Kompor Minyak

Bahan bakar : minyak tanah

Berat jenis : 0,82 g/cm3

Nilai pembakaran atas : 15940 kJ/Kg

Gravitasi jenis : 40,0 oAPI

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Bata tahan api adalah bahan yang dapat menahan temperatur tinggi dari

panas yang terjadi di dalam dapur selama operasi. Pada perencanaan ini batu bata

tahan panas yang digunakan adalah batu bata tanah liat bakar.

Untuk dinding dan alas dapur diperlukan kombinasi tipe empat persegi

panjang dan tipe segi tiga lancip sedanmkan untuk pendukung cawan pelebur

diperlukan tipe lurus.

Jika : Tinggi dapur = 800 mm

Diameter ruang bakar = 500 mm

Tinggi ruang bakar = 600 mm

Maka batu bata tanah liat diperlukan adalah sebagai berikut :

buah x bata tebal lapis tiap batas jumlah x dapur tinggi panjang persegi tempat Tipe 224 50 14 800 = = = buah x bata tebal lapis tiap batas jumlah x dapur tinggi lancip tiga segi Tipe 224 50 14 800 = = =

Tebal alas dapur = 200 mm

Tebal bata yang dipakai 200 mm selebihnya dilapisi dengan pasir, maka

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

buah x

37 37

37 200

= =

Batu bata disusun dan sebagai bahan pengikat dipakai semen tapi SK 32

dengan karakteristik sebagai berikut :

Titik lebur : 1710oC ...(lit 6 hal 767)

Konduktivitas : 1,1 W/m0C

Tegangan patah : 308 psi

Berat batu bata tahan api ini adalah :

ρ π

ρ

π. . . . /4. . 2.

2 1

2 Db xb tb Db xb

W = +

Dimana ;

Db = diameter luar bata

= 0,9 m

tb = tinggi bata

= 0,6 m

xb1 = tebal samping bata

= 0,2 m

= berat jenis bata

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Maka berat bata adalah :

kg W 064 , 746 1600 . 2 , 0 . 9 , 0 . 4 / 1600 . 6 , 0 . 2 , 0 . 9 , 0 . 2 2 = + =π π

[image:52.595.113.509.191.432.2]Dimensi batu bata tahan api dapat dilihat pada gambar 3.2.

Gambar 3.2 Dimensi Batu Bata

3.5 Penumpu Cawan Lebur

Penumpu cawan lebur berfungsi untuk menumpu cawan lebur pada ruang

bakar. Penumpu ini terbuat dari batu bata tahan api jenis SK 32 yang mampu

menahan temperatur 1710 oC sedangkan temperatur ruang bakar hanya sampai

sekitar 660 oC. Penumpu yang digunakan berjumlah tiga buah dengan ukuran :

Tinggi : 230 mm

Lebar : 115 mm

Tebal : 65 mm

Berat dari ketiga penumpu ini adalah 3. 0,40 kg = 1,2 kg. Penumpu ini

akan menahan berat yang akan ditumpu yaitu :

W = 30 kg + 28,84 kg

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

A = Luas penampang penumpu

= 230. 115 = 26450 mm2

G = Berat persatuan panjang

= 58,84/0,3 = 196,11 kg/m

Beban total yang diterima oleh satu penumpu yaitu 1/3 (58,84) = 19,61 kg

3.6 Ruang Bakar

Ruang bakar adalah tempat nyala api utnuk membakar dinding cawan.

Ruang bakar mempunyai ukuran 1/3 dari ukuran diameter cawan lebur, dengan

demikian maka lebar ruang bakar ini adalah 100 mm sedangkan tinggi ruang

bakar adalah tinggi cawan lebur ditambah tigii dudukan dari cawan lebur yaitu

[image:53.595.131.477.421.676.2]230 mm. Maka dimesni ruang bakar dapat dilihat pada gambar 3.3.

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Ukuran dari ruang bakar ditentukan dari :

1. Lebar = 2.1/3. diameter cawan lebur + diameter cawan .... (lit 11 hal

263)

= 2.1/3 . 300 + 300

= 500 mm

2. Tinggi = tinggi cawan lebur + 230 + tebal bata tahan api dasar

= 370 + 230 + 100

= 700 mm

3. Volume d2 t – volume cawan lebur

= (0,5)2

0,7 – (0,3)2 0,37

= 0,44 m3

3.7 Dinding Luar

Dinding luar yang dipakai terbuat dari baja karbon dengan pengerjaan

tempa. Ketebalan dinding adalah 2,5 mm. Plat baja karbon dirol untuk

membentuknya menjadi silinder dengan diameter 900 mm. Untuk dinding

penahan bagian bawah dipasang saja karbon dengan ketebalan 3 mm. Berat

dinding luar adalah :

W3 = berat dinding samping + berat dinding atas dan bawah

ρ π

ρ

π . . . . 2. /4. . 2.

2

3 Dd t xdl Dd xd

W = +

Dimana :

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

t = tinggi dinding

= 0,8 m

xd1 = tebal dinding samping

= 0,0025 m

xd2 = tebal dinding bawah dan atas

= 0,003

= berat jenis dinding

= 7833 kg / m3 ...(lit 5 hal 581)

Maka : kg W 19 , 74 7833 . 003 , 0 . 9 , 0 . 4 / . 2 7833 . 8 , 0 . 0025 , 0 . 9 , 0 . 2 3 = + =π π

Karakteristik dari dinding luar ini adalah :

Bahan : Baja Karbon Rendah AISI 1109

Titik Cair : 1538oC

Konduktivitas thermal : 54 W/moC

Kekuatan tarik : 47 kg / mm2

Kekerasan : 103 HB

3.8 Perhitungan Pemakaian Bahan Bakar

Bahan bakar yang dipakai untuk dapur pelebur ini adalah memakai bahan

bakar minyak yaitu minyak tanah. Dapur-dapur krusibel pada umumnya

menggunakan bahan bakar minyak tetapi ada juga yang menggunakan bahan

bakar lain seperti kayu ataupun batu bara. Sifat-sifat penting dari bahan bakar ini

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

pembakaran tinggi (HHV) yaitu jumlah energi kimia yang terdapat di dalam suatu

massa bahan bakar atau volume bahan bakar. HHV ini sangat berhubungan

dengan kebutuhan akan bahan bakar. Dinyatakan dalam suatu kiloJoule / kg

ataupun British Thermal Units / per – pound – massa. Untuk minyak tanah nilai

HHVnya adalah 45940 kJ / kg.

Untuk mendapatkan jumlah bahan bakar maka harus diketahui jumlah

panas yang terpakai dan yang terbuang. Saat proses peleburan, panas yang

dibutuhkan meliputi :

- Kalor yang dibutuhkan untuk melebur Aluminium

- Kalor yang diserap bata

- Kalor yang diserap cawan lebur

- Kalor yang diserap dinding plat samping

- Kalor yang diserap dinding atas

- Laju aliran panas ke cawan lebur

- Laju aliran panas yang keluar melalui dinding dapur samping

- Laju aliran panas yang keluar melalui gas buang

- Laju aliran panas yang keluar melalui penutup atas

3.8.1 Kalor Untuk Melebur Aluminium (Q1)

Kalor yang dibutuhkan untuk melebur Aluminium seperti :

- QA yaitu kalor yang dinaikkan temperatur Aluminium padat dari 27oC

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

- Q yaitu kalor yang merubah fase aluminium padat mejadi cair (kalor

latent) pada suhu 660 oC

- Q yaitu kalor yang menaikkan tempteratur aluminium cair dari 660 oC

ke temperatur penuangan 750 oC.

Maka kalor yang dibutuhkan adalah :

2 2 1 1 1 . . . .

.C t m h m Cp t

m Q Q Q Q al al p al C B A ∆ + + ∆ = + + = Dimana ; 1 A

m = Massa aluminium yang akan dilebur

= 30 kg

Cp1 = Panas jenis aluminium padat ...(lit 5 hal 581)

= 0,215 kkal/kg0C

t1 = Perbedaan suhu dari titik cair aluminium dengan suhu kamar.

= (660 - 27)0C

= 6330C

h = Panas latent Aluminium ...(lit 6 hal 680)

= 95 kkal / kg

Cp2 = Panas jenis aluminium cair ...(lit 6 hal 680)

= 0,26 kkal/kg0C

t2 = Perubahan suhu dari temperatur penuangan ke titik cair

= (750-660)0C

= 900C

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

(

) (

) (

)

kJ kkal x x x x x Q 73 , 31971 85 , 7634 90 26 , 0 30 95 30 633 215 , 0 30 1 = = + + =3.8.2 Kalor yang Diserap Bata Tahan Api (Q2)

Batu bata yang akan digunakan sebagai alat penyekar panas akan

menyerap panas sehingga panas dari ruang bakar hanya sedikit yang akan sampai

ke dinding luar dapur. Suhu tertinggi pada dinding plat luar dapur adalah 450C.

Tetapi tidak seluruh batu bata akan menyerap dan menerima panas. Hal ini

disebabkan karena kalor yang keluar dari kompor naik ke atas kemudian karena

ada plat penutup atas sehingga laju aliran kalor tersebut tertahan. Panas sebagian

akan keluar dari plat atas secara konduksi, sebagian keluar melalui lubang

pembuangan dan sebagian akan merambat keluar dinding, sehingga suhu dinding

yang tertinggi adalah pada bagian atas. Pada bagian bawah dinding tidak

mengalami penambahan suhu. Suhu dan laju aliran kalor yang terjadi didapur

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

q

1 [image:59.595.151.500.110.370.2]2 3 4 2 3

Gambar 3.5. Suhu dan laju aliran panas yang terjadi didapur selama proses

peleburan

Keterangan dari gambar 3.5. adalah :

- A adalah suhu di dalam cawan lebur yang diukur dengan

menggunakan thermocouple yaitu 6600C, B adalah suhu pada plat

dinding bagian atas yaitu 6200C, C adalah suhu rata-rata pada bata

tahan api yaitu 360C, D adalah suhu diruang bakar yaitu 7500C serta E

adalah suhu pada tertinggi pada plat dinding bagian samping yaitu

450C

- q1 adalah laju aliran kalor kje dinding samping, q2 adalah laju aliran

kalor yang melalui plat atas dan q3 yaitu laju aliran kalor yang melalui

lubang pembuangan.

Kalor yang diterima bata selama proses peleburan dapat dihitung dengan

Bramanta Ginting : Rancangan Dapur Pelebur Untuk Melebur Alumunium Dan Paduannya Dengan Kapasitas 30kg Untuk Keperluan Lab.Foundry, 2008.

USU Repository © 2009

Dimana :

mb = Massa batu bata yang menerima panas

Cp3 = Panas jenis batu bata ...(lit 5 hal 585)

= 0,84 kkal/kg0C

dt = Perubahan suhu di batu bata.

Suhu rata-rata bata bagian luar adalah :

(27+45) / 2 = 360C

Suhu rata-rata bata bagian dalam adalah 6200C.

Maka suhu rata-rata bata adalah :

(620 + 36) / 2 = 3280C

Dengan demikian maka perubahan suhu (dt) yang terjad