PRA RANCANGAN PABRIK

PEMBUATAN LITHOPONE

DARI SENG SULFAT DAN BARIUM SULFIDA

DENGAN KAPASITAS PRODUKSI 4000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH : SUSANTO NIM : 010405023

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN LITHOPONE DARI SENG SULFAT DAN BARIUM SULFIDA

KAPASITAS 4000 TON/TAHUN

OLEH : SUSANTO NIM. 010405023 Telah Diperiksa/Disetujui

Dosen Pembimbing I Dosen

Pembimbing II

Ir. Seri Maulina, Msi Maya Sarah, ST. MT

NIP. 131 803 353 NIP. 132 282 134

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Maya Sarah, ST. MT Dr.Ir.Iriany, Msi Ir.Syahrul Fauzi Siregar, MT

NIP. 132 282 134 NIP. 131 882 286 NIP. 131 459 560

Mengetahui

Koordinator Tugas Akhir

KATA PENGANTAR

Puji dan syukur Penulis ucapkan kepada Allah SWT atas rahmat dan hidayat-Nya sehingga penulis dapat menyelesaikan Tugas Akhir ini dengan judul “Pra-Rancangan Pabrik Pembuatan Lithopone Dari Seng Sulfat dan Barium Sulfida Dengan Kapasitas Produksi 4.000 Ton/Tahun”.

Tugas Akhir ini disusun untuk melengkapi persyaratan Ujian Sarjana Teknik pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan Perkuliahan di Departemen Teknik Kimia dan Tugas Akhir ini, Penulis banyak menerima bimbingan, arahan, bantuan materi, saran dan motivasi serta fasilitas dari berbagai pihak. Untuk itu dengan segala hormat dan ketulusan hati, Penulis mengucapkan terima kasih kepada :

1. Teristimewa ucapan terimakasih kepada kedua Orangtua tercinta, Ayahanda Sudarmono dan Ibunda Irawaty yang telah mendidik, membimbing, mendukung dan memberikan kasih sayang serta dorongan baik moril maupun materil serta doa-doanya yang selalu membuatku yakin Allah bersamaku. Sembah sujudku untuk keduanya, hanya Allahlah yang bisa membalas jasa-jasa keduanya selama ini. 2. Ibu Ir. Renita Manurung, MT selaku Ketua Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara.

3. Ibu Ir. Seri Maulina, Msi selaku Dosen Pembimbing Pertama Tugas Akhir yang juga telah memberikan bimbingan dan masukan kepada penulis.

4. Ibu Maya Sarah, ST, MT, selaku Dosen Pembimbing Kedua Tugas Akhir ini.

5. Bapak Dr.Eng.Ir.Irvan, MSi selaku Koordinator Tugas Akhir Departemen Teknik Kimia Fakultas Teknik USU.

7. Seluruh Staff Pengajar dan Pegawai pada Departemen Teknik Kimia, Fakultas Teknik USU.

8. Taufiq Mustakim teman terbaikku selama ini terima kasih untuk semuanya (everything is changes ‘coz of you, thanks for your support everytime), M.Ridho P Lubis yang juga banyak membantu (aku yakin pertemanan kita akan selamanya). Serta teman-teman Angkatan 2001 yang Gokilzz yang tidak dapat disebut satu persatu, juga untuk Arifin Suden dan Erwin yang telah banyak membantu penulis selama ini. 9. Keponakan-keponakanku yang tersayang, Winda yang cantik, Windy

yang baek hati, Sarah si centil, Aline manizz dan Rangga si ganteng, doa Tulang/Mama semoga kelak kalian semua pintar-pintar dan bisa melebihi tulang/mama.

10. Patner penulis dalam menyelesaikan Tugas akhir yaitu Paulinus Pandiangan, terima kasih telah bekerjasama dengan penulis.

11. Seluruh mahasiswa/i Teknik Kimia yang tidak bisa disebutkan satu persatu namanya tetapi juga memberikan arti di dalam “perjalanan” ini.

Penulis menyadari bahwa mungkin masih banyak kekurangan yang terdapat pada Tugas Akhir ini sehingga jauh dari kesempurnaan, untuk itu penulis dengan terbuka menyambut setiap saran dan kritik yang membangun dari semua pihak demi penyempurnaannya.

Semoga karya ini dapat bermanfaat bagi pembacanya, terutama mahasiswa/i Teknik Kimia, Fakultas Teknik, Sumatera Utara.

Medan, Maret 2008

INTISARI

Lithopone merupakan campuran dari seng sulfida dan barium sulfat. Lithopone diperoleh dari hasil reaksi antara barium sulfida dan seng sulfat. Lithopone banyak digunakan sebagai bahan pewarna dasar untuk cat, tinta dan beragam produk kosmetika. Proses pembuatan lithopone meliputi tahap reaksi antara seng sulfat dan barium sulfida, penyaringan, pengeringan dan penggilingan.

Lithopone diproduksi 4000 ton/tahun dengan 330 hari kerja dalam satu tahun. Lokasi pabrik direncanakan di daerah Dumai, Kabupaten Bengkalis hilir Sungai Rokan, Provinsi Riau, dengan luas areal 12.560 m2, tenaga kerja yang dibutuhkan berjumlah 125 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis dan staff.

Hasil analisa ekonomi Pabrik Lithopone sebagai berikut : - Total modal investasi : Rp. 505.613.788.215,- - Biaya produksi : Rp. 630.609.846.039,- - Hasil penjualan per tahun : Rp. 799.999.200.000,- - Laba bersih : Rp. 117.997.185.034,- - Profit Margin : 21,07 %

- Break even point (BEP) : 39,76 %

- Return of Investment : 23,33 %

- Pay Out Time : 4,28 tahun

- Internal Rate of Return : 30,96%

DAFTAR ISI

Hal

KATA PENGANTAR... i

INTISARI... iii

DAFTAR ISI... iv

DAFTAR TABEL... vi

DAFTAR GAMBAR... xiii

BAB I PENDAHULUAN ……….I-1 1.1 Latar Belakang...I-1

1.2 Rumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan Pabrik... I-2

1.4 Manfaat Pra Rancangan Pabrik... I-2

BAB II TINJAUAN PUSTAKA……….. II-1 2.1 Lithopone... II-1

2.2 Sifat-sifat Bahan Baku ... II-1

2.3 Deskripsi Proses... II-3

BAB III NERACA MASSA………...III-1

BAB IV NERACA PANAS……….IV-1

BAB V SPESIFIKASI PERALATAN………V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA…………VI-1 6.1 Instrumentasi...VI-1

6.2 KeselamatanKerja...VI-4

BAB VII UTILITAS ………VII-1 7.1 Kebutuhan Steam (Uap) ...VII-1

7.2 Kebutuhan Air...VII-2

7.3 Kebutuhan Bahan Kimia ...VII-10

7.4 Kebutuhan Listrik...VII-11

7.5 Kebutuhan Bahan Baka...VII-11

BAB VIII LOKASI DAN TATA LETAK PABRIK……….VIII-1 8.1 Lokasi Pabri... VIII-1

8.2 Tata Letak Pabrik...VIII-5

8.3 Perincian Luas Areal Pabrik... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN………. IX-1

9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan...IX-3

9.3 Bentuk Hukum Badan Usaha... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja... IX-10

9.6 Jumlah Karyawan dan Tingkat Pendidikan... IX-11

9.7 Kesejahteraan Karyawan...IX-12

BAB X ANALISA EKONOMI……….. X-1

10.1 Modal Investasi... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC)... X-4

10.3 Total Penjualan... X-5

10.4 Bonus Perusahaan... X-5

10.5 Perkiraan Rugi/Laba Perusahaan... X-5

10.6 Analisa Aspek Ekonomi... X-5

BAB XI KESIMPULAN... XI-1

DAFTAR PUSTAKA ………. xiv

LAMPIRAN A PERHITUNGAN NERACA MASSA ...LA-1

LAMPIRAN B PERHITUNGAN NERACA PANA... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRANDPERHITUNGANSPESIFIKASIPERALATANUTILITAS

DAFTAR TABEL

Hal

Tabel 1.1 Kebutuhan Lithopone Lima Tahun Terakhir di Indonesia...I-1

Tabel 3.1 Neraca Massa pada Tangki Pengendapan... III-1

Tabel 3.2 Neraca Massa pada Mixing I... III-1

Tabel 3.3 Neraca Massa pada Mixing II... III-2

Tabel 3.4 Neraca Massa pada Filter... III-2

Tabel 3.5 Neraca Massa pada Drier... III-3

Tabel 4.1 Neraca Panas Drier...IV-1 Tabel 6.1 Daftar penggunaan instrumentasi pada pra rancangan pabrik

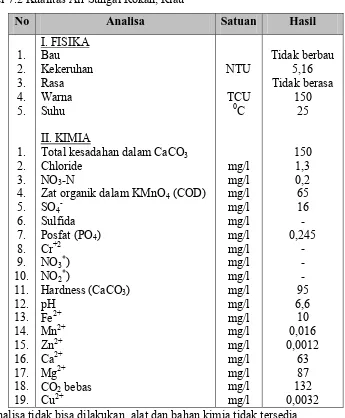

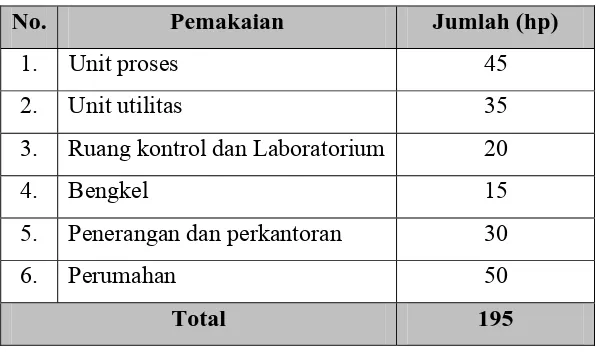

pembuatan Lithopone... VI-2 Tabel 7.1 Kebutuhan Uap ... VII-1 Tabel 7.2 Kualitas Air Sungai Rokan Riau ... VII- 3 Tabel 7.3 Perincian Kebutuhan Listrik ... VII- 11 Tabel 8.1 Perincian Luas Areal Pabrik Lithopone ... VIII- 7 Tabel 9.1 Jumlah Karyawan dan Klasifikasinya ...IX-11

Tabel LB.1 Data Cp untuk Masing-masing Senyawa ... LB-1 Tabel LC.1 Komponen Bahan Yang Keluar dari Filter ... LC-26

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Perkiraan Harga Peralatan Proses ... LE-6 Tabel LE.4 Perkiraan Harga Peralatan Utilitas ... LE-6 Tabel LE.5 Biaya Sarana Transportasi ... LE-9 Tabel LE.6 Perincian Gaji Pegawai ... LE-14 Tabel LE.7 Perincian Biaya Kas ... LE-14 Tabel LE.8 Perincian Modal Kerja ... LE-15 Tabel LE.9 Aturan Depresiasi sesuai UU Republik Indonesia

No.17 Tahun 2000... LE-16 Tabel LE.10 Perhitungan Biaya Depresiasi sesuai UU Republik Indonesia

DAFTAR GAMBAR

Hal

Gambar 2.1 Struktur Lithopone II-1

Gambar 2.2 Flowsheet Pra-Rancangan Pabrik Pembuatan Lithopone ...II-5

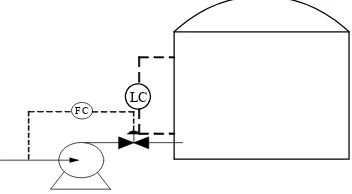

Gambar 6.1 Instrumentasi pada Pompa ...VI-3

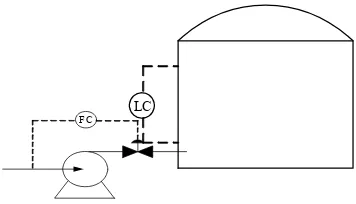

Gambar 6.2 Instrumentasi pada Tangki ...VI-3

Gambar 6.3 Instrumentasi pada Tangki Pengendapan ...VI-4 Gambar 7.1 Diagram Alir Proses Pengolahan Air

Pra Rancangan Pabrik Pembuatan Lithopone...VII-27

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan

Lithopone dari Seng Sulfat dan Barium Sulfida...VIII-8

Gambar 9.1 Struktur Organisasi Perusahaan Pabrik Pembuatan Lithopone..IX-14

Gambar LD.1 Sketsa sebagian bar screen...LD-1

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan Tangki Pelarutan.(Peters et.al., 2004) ... LE-5

BAB I PENDAHULUAN

1.1Latar Belakang

Lithopone merupakan campuran dari seng sulfida dan barium sulfat. Lithopone merupakan hasil reaksi antara barium sulfida dan seng sulfat. Lithopone mempunyai rumus molekul ZnS.BaSO4, dengan kandungan barium sulfat sebesar 30% dan kandungan seng sulfida sebesar 70%. Dalam perdagangan produk ini dikenal dengan Lithopone. Produk ini pertama sekali ditemukan pada tahun 1870 dan menjadi populer sebagai bahan pewarna (pigmen) putih karena secara ekonomi memiliki harga yang lebih murah dibandingkan dengan pewarna putih yang digunakan sebelumnya yaitu titanium dioksida (TiO2). Di samping itu, produk ini memiliki kemampuan terdispersi yang lebih baik dalam air serta menghasilkan tingkat keputihan warna yang lebih baik.

Kegunaan dasar dari lithopone adalah bahan pewarna (pigmen) dalam cat, tinta dan produk-produk kosmetika. Lithopone juga dipergunakan sebagai bahan pemutih kertas dan tekstil, dimana lithopone bertindak sebagai agen pewarna utama. Lithopone juga digunakan sebagai bahan pewarna sekaligus penyusun produk-produk yang terbuat dari gipsum, misalnya untuk peralatan kedokteran.

Didasari luasnya penggunaan lithopone dalam berbagai industri, maka pendirian pabrik lithopone di Indonesia perlu dilakukan. Menurut sumber data BPS selama lima tahun terakhir (1999 sampai 2004), kebutuhan tiap tahun adalah sebagaimana yang tercantum pada tabel 1.1. berikut:

Tabel 1.1. Kebutuhan Lithopone Lima Tahun Terakhir (dalam kg/tahun) di Indonesia

No. Tahun Kebutuhan Lithopone (kg/tahun)

1. 1999 1. 215. 568

2. 2001 251. 296

3. 2002 306. 929

4. 2003 984. 527

Saat ini lithopone telah diproduksi oleh beberapa negara seperti Jepang, China dan Korea Selatan.

1.2Rumusan Masalah

Kebutuhan terhadap produk-produk yang menggunakan lithopone cukup tinggi di Indonesia. Untuk memperolehnya, Indonesia masih harus mengimpor dari negara-negara yang telah memproduksi lithopone, seperti Jepang, China dan Korea Selatan, dan membutuhkan biaya yang tidak sedikit. Berdasarkan informasi ini, pra rancangan pabrik pembuatan lithopone perlu dipelajari.

1.3Tujuan Rancangan Pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Lithopone

Lithopone memiliki rumus kimia ZnS.BaSO4 dengan struktur bangun seperti yang disajikan pada Gambar 2.1.

Gambar 2.1. Struktur Lithopone

Lithopone merupakan campuran dari seng sulfida dan barium sulfat. Lithopone diperoleh dari hasil reaksi antara barium sulfida dan seng sulfat. Lithopone baik digunakan sebagai bahan pewarna dasar (pigmen) untuk cat, tinta dan beragam produk kosmetika. Saat ini lithopone telah diproduksi oleh beberapa negara seperti Jepang, China dan Korea Selatan.

2.2 Sifat – sifat Bahan Baku 2.2.1 Sifat – sifat Lithopone

(Sumber: http://www.speclab.com/compound/chemabc/lithopone.htm) Lithopone memiliki sifat–sifat sebagai berikut:

1. Berat molekul sebesar 330,80 gram/mol. 2. Berupa tepung berwarna putih.

3. Memiliki pH netral (sekitar 6,8-7).

4. Cukup stabil pada kondisi suhu kamar dan tekanan 1 atm. 5. Memiliki ukuran partikel < 63 µm.

6. Memiliki volatilitas maksimum 0,3%.

2.2.2 Sifat – sifat Barium Sulfida (Sumber: American Institute of Physics) Sifat-sifat dari barium sulfida:

1. Mempunyai nama IUPAC thioxobarium. 2. Memiliki berat molekul sebesar 169.393 g/mol. 3. Panas fusi sebesar 371,9 J/gram.

4. Titik didih (boiling point) sebesar 1400 oC. 5. Densitas 4250 kg/m3.

6. Berwarna putih.

7. Memiliki nilai elektronegativitas sebesar 2,1 eV.

8. Konduktivitas listriknya bervariasi tergantung pada derajat aktivasi dan densitas bahan.

9. Mempunyai daya termolistrik sebesar 2,5 mv per derajat antara 970o C dan 1270o C.

10. Panas penyubliman sebesar 104 kkal/mol. 11. Memiliki struktur molekul Ba – S.

12. Panas pembentukan sebesar -460 kJ/mol. 13. Cp sebesar 49,4 J mol-1 K-1.

14. Dapat disintesis melalui reduksi barium sulfat dengan gas hidrogen pada temperatur tinggi (950 oC) sesuai dengan reaksi:

BaSO4 + 4H2 BaS (s) + 4H2O (g)

2.2.3 Sifat – sifat Seng Sulfat

(Sumber: http://www.speclab.com/compound/chemabc/znso4.htm) Sifat-sifat dari seng sulfat:

1. Dapat dijumpai dalam bentuk bubuk kristal putih dan tanpa aroma. 2. Bersifat transparan/meneruskan cahaya.

3. Titik didih (boiling point) sebesar 500 oC. 4. Densitas sebesar 1480 kg/m3.

5. Cukup stabil pada suhu kamar dan tekanan 1 atm. 6. Kelarutan dalam air sekitar 1 g/l atau lebih kecil. 7. Tidak terlarut dalam alkohol.

2.2.4 Pembuatan Lithopone

Pada proses pembuatan lithopone, terjadi reaksi antara seng sulfat dengan barium sulfida menghasilkan lithopone, dengan kandungan barium sulfat 30% dan seng sulfida sebesar 70%. Lithopone keluaran reaktor didinginkan sebelum selanjutnya dialirkan ke unit filter untuk memisahkan padatan lithopone dengan cairan BaS dan ZnSO4 yang terbentuk. Lithopone yang masih bercampur dengan cairan barium sulfida dan seng sulfat dicuci terlebih dahulu menggunakan air pada unit pencuci (washer). Lithopone keluaran unit pencuci (washer) selanjutnya dicetak pada unit casting machine sebelum akhirnya disimpan pada gudang penyimpanan.

2.3 Deskripsi Proses

a. Reaksi Barium Sulfida dengan Seng Sulfat

Pada proses pembuatan lithopone dari barium sulfida dan seng sulfat terjadi reaksi berikut:

ZnSO4(l) + BaS(l) ZnS.BaSO4(s) (Seng sulfat) (Barium sulfida) (Lithopone)

Reaksi ini berlangsung pada suhu 100oC dan tekanan 1 atmosfer. Konversi reaksi ini sebesar 98 % (www.chemweb.com/CRE/Pigments/)

b. Proses Pendinginan, Penyaringan dan Pencucian

c. Pencetakan

BAB III

NERACA MASSA

3.1 TANGKI PENGENDAPAN

Tabel 3.1 Neraca Massa pada Tangki Pengendapan Laju Alir Masuk

(kg/jam)

Laju Alir Keluar (kg/jam) Komponen

Massa

(5) (6) (7)

ZnSO4 243,349 - -

BaS - 256,0349 -

Air 45,0646 3015,7233 3060,7879

Lithopone - - 499,999

Total 3560,7869 3560,7869

3.2 FILTER

Tabel 3.2 Neraca Massa pada Filter

Laju Alir Masuk (kg/jam)

Laju Alir Keluar (kg/jam) Komponen

Massa

(7) (8) (9)

Lithopone 499,999 - 499,999

Air 3060,7879 3045,484 15,3039

3045,484 515,3029

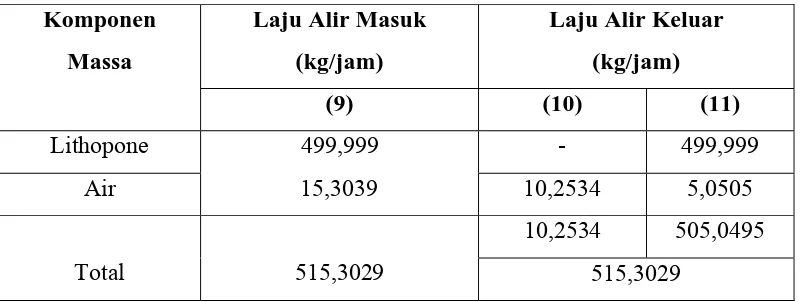

3.3 DRIER

Tabel 3.3 Neraca Massa pada Drier

Laju Alir Masuk (kg/jam)

Laju Alir Keluar (kg/jam) Komponen

Massa

(9) (10) (11)

Lithopone 499,999 - 499,999

Air 15,3039 10,2534 5,0505

10,2534 505,0495

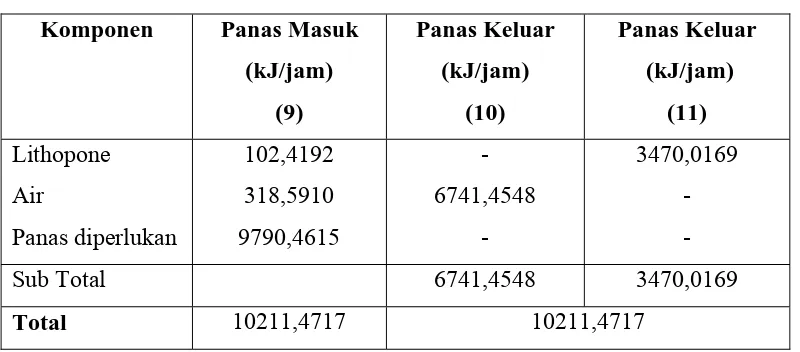

BAB IV

NERACA PANAS

4.1 Drier

Tabel 4.1 Neraca Panas pada Drier Komponen Panas Masuk

(kJ/jam) (9)

Panas Keluar (kJ/jam)

(10)

Panas Keluar (kJ/jam)

(11) Lithopone

Air

Panas diperlukan

102,4192 318,5910 9790,4615

- 6741,4548

-

3470,0169 - -

Sub Total 6741,4548 3470,0169

BAB V

SPESIFIKASI PERALATAN

5.1. Gudang Bahan Baku ZnSO4

Fungsi : Menyimpan ZnSO4 untuk kebutuhan 30 hari

Jenis : Gedung berbentuk balok dengan atap berbentuk limas Bahan konstruksi : Beton

Kondisi operasi : Tekanan 1 atm dan suhu 30oC Volume : 291,8904 m3

Panjang : 10,6022 m

Lebar : 6,0584 m

Tinggi : 4,5438 m

5.2. Gudang Bahan Baku BaS

Fungsi : Menyimpan BaS untuk kebutuhan 30 hari

Jenis : Gedung berbentuk balok dengan atap berbentuk limas Bahan konstruksi : Beton

Kondisi operasi : Tekanan 1 atm dan suhu 30oC Volume : 101,6468 m3

Panjang : 7,4592 m

Lebar : 4,2624 m

5.3. Conveyer I

Fungsi : Mengangkut ZnSO4 dari gudang ke tangki mixer I Jenis : Horizontal belt conveyer

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm dan suhu 30oC Jumlah materi : 499,999 kg / jam

Panjang conveyer : 1200 ft Dakian conveyer : 5o Tebal belt : 24 in Daya conveyer : 0,08612 Hp

5.4. Conveyer II

Fungsi : Mengangkut BaS dari gudang ke tangki mixer II Jenis : Horizontal belt conveyer

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm dan suhu 30oC Jumlah materi : 499,999 kg / jam

Panjang conveyer : 1200 ft Dakian conveyer : 5o Tebal belt : 24 in Daya conveyer : 0,08612 Hp

5.5. Tangki Mixer I

Fungsi : Tempat melarutkan ZnSO4 Bahan konstruksi : Baja karbon SA-283 grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal

Kondisi operasi : Temperatur 30oC Tekanan 1 atm Silinder

• Diameter silinder : 6,53 m

• Tinggi silinder : 8,70 m

• Tebal silinder : 1/8 in

Tutup

• Diameter tutup : 6,53 m

• Tinggi tutup : 1,53 m

• Tebal tutup : 1/8 in

5.6. Tangki Mixer II

Fungsi : Tempat melarutkan BaS Bahan konstruksi : Baja karbon SA-283 grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal

Jumlah : 1 unit

Kondisi operasi : Temperatur 30oC Tekanan 1 atm Silinder

• Diameter silinder : 4,59 m

• Tinggi silinder : 6,12 m

• Tebal silinder : 1/8 in

Tutup

• Diameter tutup : 4,59 m

• Tinggi tutup : 1,14 m

5.7. Pompa Seng Sulfat

Fungsi : Memompa ZnSO4 dari tangki mixer I ke furnace Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Daya : 1/8 Hp

5.8. Pompa Barium Sulfida

Fungsi : Memompa BaS dari tangki mixer II ke furnace Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Daya : 3 Hp

5.9. Conveyer III

Fungsi : Mengangkut lithopone dari furnace ke unit quenching Jenis : Horizontal belt conveyer

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm dan suhu 30oC Jumlah materi : 499,999 kg / jam

5.10. Conveyer IV

Fungsi : Mengangkut lithopone dari unit quenching ke unit drier Jenis : Horizontal belt conveyer

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm dan suhu 30oC Jumlah materi : 499,999 kg / jam

Panjang conveyer : 1200 ft Dakian conveyer : 5o Tebal belt : 24 in Daya conveyer : 0,08612 Hp

5.11. Conveyer V

Fungsi : Mengangkut lithopone dari unit drier ke unit disintegrator Jenis : Horizontal belt conveyer

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm dan suhu 30oC Jumlah materi : 499,999 kg / jam

Panjang conveyer : 1200 ft Dakian conveyer : 5o Tebal belt : 24 in Daya conveyer : 0,08612 Hp

5.12. Conveyer VI

Fungsi : Mengangkut lithopone dari unit disintegrator ke unit bolter

Jenis : Horizontal belt conveyer

Jumlah : 1 unit

Jumlah materi : 499,999 kg / jam Panjang conveyer : 1200 ft

Dakian conveyer : 5o Tebal belt : 24 in Daya conveyer : 0,08612 Hp

5.13. Conveyer VII

Fungsi : Mengangkut lithopone dari unit bolter ke gudang lithopone

Jenis : Horizontal belt conveyer

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm dan suhu 30oC Jumlah materi : 499,999 kg / jam

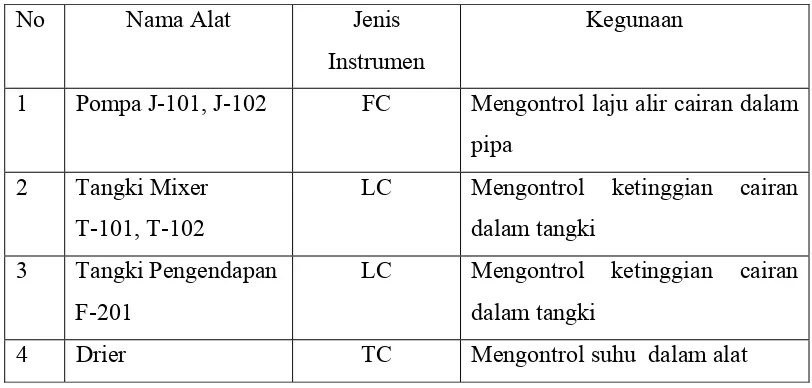

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Alat instrumentasi merupakan salah satu bagian yang paling penting dalam suatu pabrik. Instrumentasi adalah rangkaian peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dengan adanya alat kontrol maka dapat diketahui dan dikorelasi segala kesalahan ataupun penyimpangan proses yang mungkin terjadi.

Fungsi instrumentasi adalah sebagai penunjuk (indicator), pencatat (recorder), pengontrol (controller), dan pemberi tanda bahaya (alarm). Peralatan instrumentasi biasanya bekerja dengan tenaga mekanis atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual ataupun otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang di atas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan di dalam suatu ruang kontrol pusat (control room) yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain: 1. Temperature Controller (TC), yaitu alat untuk mengetahui suhu aliran atau

suhu operasi suatu alat dan dapat mengendalikan suhu operasi sesuai dengan kondisi yang diinginkan.

2. Pressure Controller (PC), yaitu alat untuk mengetahui tekanan suatu aliran dan tekanan pada peralatan yang sedang beroperasi dan sebagai alat untuk mengendalikan tekanan operasi sesuai yang diinginkan.

3. Flow Controller (FC), yaitu alat untuk mengukur debit aliran sesuai dengan yang diinginkan.

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumentasi juga harus ditentukan apakah alat-alat itu dipasang pada peralatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control).

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah: Kualitas produk dapat diperoleh sesuai dengan yang diinginkan.

Pengoperasian sistem peralatan lebih mudah. Sistem kerja lebih efisien.

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat.

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik Pembuatan Lithopone

No Nama Alat Jenis

Instrumen

Kegunaan

1 Pompa J-101, J-102 FC Mengontrol laju alir cairan dalam pipa

2 Tangki Mixer T-101, T-102

LC Mengontrol ketinggian cairan dalam tangki

3 Tangki Pengendapan F-201

LC Mengontrol ketinggian cairan dalam tangki

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan pabrik pembuatan lithopone:

1. Pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

Gambar 6.1 Instrumentasi pada Pompa FC

2. Tangki Mixer (Tangki Pelarutan Barium Sulfida dan Seng Sulfat)

Pada tangki ini dilengkapi dengan level control (LC) yang berfungsi untuk mengontrol ketinggian cairan di dalam tangki. Prinsip kerja dari level control (LC) ini adalah dengan menggunakan pelampung (floater) sehingga isi tangki dapat terlihat dari posisi jarum penunjuk di luar tangki yang digerakkan oleh pelampung. Jika isi tangki tinggal sedikit, maka diisi dengan menggunakan pompa yang dilengkapi dengan valve yang berfungsi sebagai flow control (FC).

LC

F C

3. Tangki Pengendapan

Tangki pengendapan adalah alat tempat berlangsungnya reaksi kimia antara bahan-bahan yang terlibat dalam pembuatan produk. Dalam pabrik ini, furnace merupakan tempat bereaksinya barium sulfida dan seng sulfat yang menghasilkan lithopone. Pada furnace dilengkapi sensing elemen yang peka terhadap perubahan suhu, sehingga suhu dalam furnace dapat dilihat pada indikator temperatur. Untuk menjaga agar laju alir bahan masuk sesuai dengan yang diinginkan digunakan flow control (FC). Dan agar tekanan dalam reaktor bertahan pada 1 atm digunakan pressure control (PC).

LC

F C

Gambar 6.3 Instrumentasi pada Tangki Pengendapan

4. Drier

Temperature control (TC) pada drier berfungsi untuk mengatur besarnya suhu di dalam drier dengan cara mengatur banyaknya steam yang dialirkan.)

6.2. Keselamatan Kerja Pabrik Pembuatan Lithopone

bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan dan keselamatan karyawan.

Makin tinggi tingkat keselamatan kerja dari suatu pabrik makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan karena keamanan kerja sudah terjamin dan suasana kerja yang menyenangkan. Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya sehingga bangunan yang dirancang dengan baik akan menciptakan rasa aman bagi para pekerja. Dengan adanya keselamatan kerja berarti para pekerja pabrik dan lingkungan sekitarnya dapat terhindar dari bahaya.

Untuk menjamin keselamatan kerja, maka dalam perencanaan pabrik pembuatan lithopone ini perlu diperhatikan beberapa hal, yaitu:

Lokasi pabrik.

Sistem pencegahan kebocoran pada pipa. Sistem perawatan (maintenance).

Sistem penerangan.

Sistem penyimpanan material dan perlengkapan. Sistem pemadam kebakaran.

Di samping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus diperhatikan pada saat bekerja di pabrik pembuatan lithopone ini, yaitu:

• Tidak boleh merokok atau makan

• Tidak boleh minum minuman keras (beralkohol) selama bertugas.

Pada pra rancangan pabrik pembuatan lithopone ini, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan cara:

1. Pencegahan terhadap kebakaran

• Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

• Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

• Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan

api yang relatif kecil.

• Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk

mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti:

• Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

• Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

• Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan perlindungan terhadap percikan-percikan bahan kimia, terutama apabila bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

• Sarung tangan

• Masker

Berguna untuk memberikan perlindungan terhadap uap bahan kimia agar tidak terhirup.

3. Pencegahan terhadap bahaya mekanis

• Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

• Alat-alat dipasang dengan penahan yang cukup kuat. 4. Pencegahan terhadap bahaya listrik

• Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan arus listrik secara otomatis.

• Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah.

5. Menerapkan nilai-nilai disiplin bagi karyawan

• Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan.

• Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

• Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat menimbulkan bahaya.

• Setiap ketentuan dan peraturan harus dipatuhi.

6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan secara tiba-tiba, misalnya menghirup uap larutan seng sulfat, patah tulang, dan lain sebagainya.

• Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

• Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu:

Instalasi pemadam dengan air

Untuk kebakaran yang terjadi pada bahan berpijar seperti kayu, arang, kertas, dan bahan berserat. Air ini dapat disemprotkan dalam bentuk kabut. Sebagai sumber air, biasanya digunakan air tanah yang dialirkan melalui pipa-pipa yang dipasang pada instalasi-instalasi tertentu di sekitar areal pabrik. Air dipompakan dengan menggunakan pompa yang bekerja dengan instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik pada pabrik dimatikan ketika kebakaran terjadi.

Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas yang bertekanan yang disambung secara seri menuju nozel-nozel. Instalasi ini digunakan untuk kebakaran dalam ruang tertutup, seperti pada tempat tangki penyimpanan produk lithopone dan juga pemadam pada instalasi listrik.

Keselamatan kerja pada pabrik pembuatan lithopone ini dapat dicapai dengan penambahan nilai-nilai disiplin bagi para karyawan, yaitu:

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

Setiap peraturan dan ketentuan yang ada harus dipenuhi.

Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan kepada pimpinan.

Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

BAB VII

UTILITAS

Utilitas dalam suatu pabrik adalah sarana penunjang utama di dalam kelancaran proses produksi. Agar proses produksi tersebut dapat terus berkesinambungan, haruslah didukung oleh sarana dan prasarana utilitas yang baik. Berdasarkan kebutuhannya, utilitas pada “Prarancangan Pabrik Pembuatan Lithopone dari ZnSO4 dan BaS” meliputi:

1. Kebutuhan steam (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik

7.1 Kebutuhan Steam (uap)

Pada pengoperasian pabrik dibutuhkan uap sebagai media pemanas. Adapun kebutuhan steam (uap) pada “Pra-rancangan Pabrik Pembuatan Lithopone” ini adalah :

Tabel 7.1 Kebutuhan Uap

Nama Peralatan Banyaknya uap yang dibutuhkan (kg/jam)

Steam yang digunakan adalah superheated steam dengan temperatur 150 0

C dan tekanan 1 atm. Jumlah total steam yang dibutuhkan adalah 4,2800 kg/jam. Tambahan untuk faktor keamanan diambil sebesar 20 % dan faktor kebocoran sebesar 10%. (Perry, 1999) maka;

Jadi total steam yang dibutuhkan = 1,3 x 4,2800 kg/jam = 5,564 kg/jam.

Diperkirakan 78% kondensat dapat digunakan kembali (Evans,1978), sehingga:

Kondensat yang digunakan kembali = 78% × 5,564 = 4,3399 kg/jam Kebutuhan air tambahan untuk ketel = 22% × 5,564 = 1,2240 kg/jam

7.2 Kebutuhan Air

Kebutuhan air pada pabrik pembuatan Lithopone adalah :

Air proses = 3060,7879 kg/jam

Air untuk umpan ketel uap = 1,2240 kg/jam Kebutuhan domestik

• Perkantoran

= x kg l

jam hari x

orang x

orang hari

24 1 125

/ /

l 1 /

5 = 26,0416 kg/jam

• Laboratorium = 100 kg/jam

• Kantin dan tempat ibadah = 150 kg/jam

• Poliklinik = 50 kg/jam

Total 326,0416 kg/jam

Total kebutuhan air pada pabrik lithopone adalah :

= (Air proses + Air untuk ketel uap + Air kebutuhan domestik ) = (3060,7879 + 1,2240 + 326,0416)

Diperkirakan lumpur yang terikut pada waktu pemompaan air sungai sebanyak 5% dari jumlah air yang dipompakan. Maka banyak air yang dipompakan dari sungai adalah :

= 1,05 × 3388,0535 kg/jam = 3557,4561 kg/jam

[image:35.595.136.481.301.719.2]Sumber air untuk pabrik pembuatan lithopone ini adalah dari Sungai Rokan, Kabupaten Bengkalis, Provinsi Riau. Dimana sungai Rokan dengan panjang 150 km memiliki potensi debit pada musim kemarau 60 m3/detik dan pada musim hujan 100 m3/detik (Sumber: Laboratorium Pertamina UP II DUMAI ). Adapun kualitas air Sungai Rokan, Riau dapat dilihat pada tabel berikut:

Tabel 7.2 Kualitas Air Sungai Rokan, Riau

No Analisa Satuan Hasil

1. 2. 3. 4. 5. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. I. FISIKA Bau Kekeruhan Rasa Warna Suhu II. KIMIA

Total kesadahan dalam CaCO3 Chloride

NO3-N

Zat organik dalam KMnO4 (COD) SO4

-Sulfida Posfat (PO4) Cr+2

NO3*) NO2*)

Hardness (CaCO3) pH Fe2+ Mn2+ Zn2+ Ca2+ Mg2+ CO2 bebas Cu2+ NTU TCU 0 C mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l Tidak berbau 5,16 Tidak berasa 150 25 150 1,3 0,2 65 16 - 0,245 - - - 95 6,6 10 0,016 0,0012 63 87 132 0,0032 *

Unit Pengolahan Air

Kebutuhan air untuk pabrik pembuatan lithopone diperoleh dari sungai Rokan, yang terletak di kawasan pabrik. Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu (Degremont,1991) :

1. Screening 2. Klarifikasi 3. Filtrasi

4. Demineralisasi 5. Deaerasi

7.2.1 Screening

Tahap screening merupakan tahap awal dari pengolahan air. Adapun tujuan screening adalah (Degremont, 1991):

Menjaga struktur alur dalam utilitas terhadap objek besar yang mungkin merusak fasilitas unit utilitas.

Memudahkan pemisahan dan menyingkirkan partikel-partikel padat yang besar yang terbawa dalam air sungai.

Pada tahap ini, partikel yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.2 Klarifikasi

mempercepat pengendapan dan penetralan pH. Pada bak clarifier, akan terjadi proses koagulasi dan flokulasi. Tahap ini bertujuan menyingkirkan Suspended Solid (SS) dan koloid (Degremont, 1991):

Koagulan yang biasa dipakai adalah koagulan trivalent. Reaksi hidrolisis akan terjadi menurut reaksi :

M3+ + 3H2O M(OH)3 + 3H+

Dalam hal ini, pH menjadi faktor yang penting dalam penyingkiran koloid. Kondisi pH yang optimum penting untuk terjadinya koagulasi dan terbentuknya flok-flok (flokulasi). Koagulan yang biasa dipakai adalah larutan alum Al2(SO4)3. Sedangkan koagulan tambahan dipakai larutan soda abu Na2CO3 yang berfungsi sebagai bahan pembantu untuk mempercepat pengendapan dan penetralan pH. Dua jenis reaksi yang akan terjadi adalah (Degremont, 1991):

Al2(SO4)3 + 6 Na2CO3 + 6H2O 2Al(OH)3 + 12Na+ + 6HCO3- + 3SO43- 2Al2(SO4)3 + 6 Na2CO3 + 6H2O 4Al(OH)3 + 12Na+ + 6CO2 + 6SO4 3-Reaksi koagulasi yang terjadi :

Al2(SO4)3 + 3H2O + 3Na2CO3 2Al(OH)3 + 3Na2SO4 + 3CO2 Selain penetralan pH, soda abu juga digunakan untuk menyingkirkan kesadahan permanent menurut proses soda dingin menurut reaksi (Degremont, 1991):

CaSO4 + Na2CO3 Na2SO4 + CaCO3 CaCl4 + Na2CO3 2NaCl + CaCO3

Selanjutnya flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Crities, 2004).

Perhitungan alum dan abu soda yang diperlukan :

Total kebutuhan air = 3557,4561 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 x 50 = 27 ppm

Larutan abu soda Na2CO3 yang dibutuhkan =27.10-6x3557,4561 = 0,0914 kg/jam

7.2.3 Filtrasi

Filtrasi dalam pemurnian air merupakan operasi yang sangat umum dengan tujuan menyingkirkan Suspended Solid (SS), termasuk partikulat BOD dalam air (Metcalf, 1984).

Material yang digunakan dalam medium filtrasi dapat bermacam-macam : pasir, antrasit (crushed anthracite coal), karbon aktif granular (Granular Carbon Active atau GAC), karbon aktif serbuk (Powdered Carbon Active atau PAC) dan batu garnet. Penggunaan yang paling umum dipakai di Afrika dan Asia adalah pasir dan gravel sebagai bahan filter utama, menimbang tipe lain cukup mahal (Kawamura,1991).

Unit filtrasi dalam pabrik pembuatan lithopone menggunakan media filtrasi granular (Granular Medium Filtration) sebagai berikut :

1. Lapisan atas terdiri dari pasir hijau (green sand). Lapisan ini bertujuan memisahkan flok dan koagulan yang masih terikut bersama air. Lapisan yang digunakan setinggi 24 in (60,96 cm).

2. Untuk menghasilkan penyaringan yang efektif, perlu digunakan medium berpori misalnya atrasit atau marmer. Untuk beberapa pengolahan dua tahap atau tiga tahap pada pengolahan effluent pabrik, perlu menggunakan bahan dengan luar permukaan pori yang besar dan daya adsorpsi yang lebih besar, seperti Biolite, pozzuolana ataupun Granular Active Carbon/GAC) (Degremont, 1991). Pada pabrik ini, digunakan anterasit setinggi 12,5 in (31,75 cm).

3. Lapisan bawah menggunakan batu kerikil/gravel setinggi 7 in (17,78 cm) (Metcalf & Eddy, 1991).

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2.

Perhitungan kebutuhan kaporit, Ca(ClO)2 :

Total kebutuhan air yang memerlukan proses klorinasi = 326,0416 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air

Total kebutuhan kaporit = (2.10-6 x 326,0416)/0,7 = 6,5208.10-4 kg/jam

7.2.4 Demineralisasi

Air untuk umpan ketel dan proses harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi, dimana alat demineralisasi dibagi atas :

Penukar kation

Berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg, dan Mn yang larut dalam air dengan kation hidrogen dan resin. Resin yang digunakan bertipe gel dengan merek IR-122 (Lorch, 1981).

Reaksi yang terjadi :

2H+R + Ca2+ Ca2+R + 2H+ 2H+R + Mg2+ Mg2+R + 2H+ 2H+R + Mn2+ Mn2+R + 2H+

Untuk regenerasi dipakai H2SO4 dengan reaksi : Ca2+R + H2SO4 CaSO4 + 2H+R Mg2+R + H2SO4 MgSO4 + 2H+R Mn2+R + H2SO4 MnSO4 + 2H+R

Perhitungan Kesadahan Kation :

Total kesadahan kation = 0,016 + 63 + 0,0012 + 87 + 132 ppm = 282,0172 ppm

= 282,0172 ppm / 17,1 = 16,4922 gr/gal Jumlah air yang diolah = 1,224 kg/jam

= 3

3 x 264,17gal/m

kg/m 996,24

kg/jam 1,224

= 0,3245 gal/jam

Kesadahan air = 16,4922 gr/gal x 0,3245 gal/jam x 24 jam/hari = 321,2495 kg/hari

Perhitungan ukuran Cation Exchanger :

Jumlah air yang diolah = 0,3245 gal/jam = 0,0054 gal/menit

Dari Tabel 12.4, Nalco Water Treatment, 1988 diperoleh data-data sebagi berikut :

- Diameter penukar kation = 2 ft - Luas penampang penukar kation = 3,14 ft2 - Jumlah penukar kation = 1 unit

Volume Resin yang Diperlukan

Total kesadahan air = 321,2495 kg/hari Dari Tabel 12.2, Nalco, 1988 diperoleh: - Kapasitas resin = 25 kg/ft3

- Kebutuhan regenerant = 10 lb H2SO4/ft3 resin Jadi, Kebutuhan resin = 3

/ 25

/ 2495 , 321

ft kg

hari kg

= 12,8499 ft3 / hari

Tinggi resin = 14 , 3

8499 , 12

= 4,0923 ft

Waktu regenerasi =

hari kg

ft kg ft

/ 2495 , 321

/ 25 85

,

7 3× 3

= 0,6108 hari

Kebutuhan regenerant H2SO4 = 321,2495 kg/hari × 3

3

/ 25

/ 100

ft kg

ft lb

=

128,2495 lb/hari = 58,2862 kg/hari = 2,4285 kg/jamPenukar anion

Penukar anion berfungsi untuk menukar anion negatif yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek IRA-410. Resin ini merupakan kopolimer stirena DVB (Lorch,1981). Reaksi yang terjadi:

2ROH + SO42- → R2SO4 + 2OH ROH + Cl- → RCl + OH -Untuk regenerasi dipakai larutan NaOH dengan reaksi:

R2SO4 + 2NaOH → Na2SO4 + 2ROH RCl + NaOH → NaCl + ROH

Perhitungan Kesadahan Anion

Air Sungai Rokan, Riau mengandung Anion Cl-, SO4-, NO32-, PO42- dan CO3 2-sebanyak 1,3 ppm, 16 ppm, 95 ppm, 0,245 ppm, dan 0,2 ppm (Tabel 7.3) 1 gr/gal = 17,1 ppm

Total kesadahan anion = 1,3 + 16 + 95 + 0,245 + 0,2 ppm = 112,745 ppm / 17,1

= 6,5933 gr/gal Jumlah air yang diolah = 1,224 kg/jam

= 0,3245 gal/jam

Kesadahan air = 6,5933 gr/gal x 0,3245 gal/jam x 24 jam/hari = 128,4300 kg/hari

Perhitungan Ukuran Anion Exchanger :

Jumlah air yang diolah = 0,3245 gal/jam = 0,0054 gal/menit Dari Tabel 12.3 , Nalco, 1988, diperoleh:

- Jumlah penukar kation = 1 unit Volume resin yang diperlukan :

Total kesadahan air = 128,4300 kg/hari Dari Tabel 12.7, Nalco, 1988, diperoleh : - Kapasitas resin = 12 kg/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin Jadi,

Kebutuhan resin = 3 kg/ft 12

kg/hari 128,4300

= 10,7025 ft3/hari

Tinggi resin = 14 , 3

7025 , 10

= 3,4084 ft

Tinggi minimum resin adalah 30 in = 2,5 ft (Nalco, 1988)

Sehingga volume resin yang dibutuhkan = 2,5 ft x 3,14 ft2 = 7,85 ft3 Waktu regenerasi =

kg/hari 128,4300

kg/ft 12 x ft

7,85 3 3

= 0,7334 hari = 17,60 jam

Kebutuhan regenerant NaOH = 128,4300 kg/hari x 3

3

kg/ft 12

lb/ft 5

= 53,5125 lb/hari = 24,2727 kg/hari

7.2.5 Deaerator

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion (ion exchanger) dan kondensat bekas sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air dipanaskan hingga 90°C supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat menyebabkan korosi. Pemanasan dilakukan dengan menggunakan koil pemanas di dalam deaerator.

7.3 Kebutuhan Bahan Kimia Kebutuhan bahan kimia :

• Na2CO3 = 0,0914 kg/jam

• Kaporit = 6,5208.10-4 kg/jam

• H2SO4 = 2,4285 kg/jam

• NaOH = 24,2727 kg/jam

7.4 Kebutuhan Listrik

[image:43.595.113.413.396.576.2]Perincian perencanaan kebutuhan listrik dapat dilihat pada Tabel 7.3 berikut :

Tabel 7.3 Perincian Kebutuhan Listrik

No. Pemakaian Jumlah (hp)

1. Unit proses 45

2. Unit utilitas 35

3. Ruang kontrol dan Laboratorium 20

4. Bengkel 15

5. Penerangan dan perkantoran 30

6. Perumahan 50

Total 195

Total kebutuhan listrik = 45 + 35 + 20 + 15 + 30 + 50 = 195 hp x 0,7457 kW/hp

= 145,4115 kW Efisiensi generator 80 %, maka :

Daya output generator = 145,4115/0,8 = 181,7644 kW

Kebutuhan bahan bakar adalah : 1. Untuk bahan bakar generator

Nilai bakar solar = 19860 btu/lb (Perry,1999) Densitas solar = 0,89 kg/l (Perry,1999) Daya yang dibutuhkan =

hp jam btu hp 1 / 5 , 2544

195 × = 496.177,5 btu/jam Jumlah solar yang dibutuhkan untuk bahan bakar generator adalah :

jam liter l kg jam kg jam kg lb kg jam lb lb btu jam btu / 7445 , 12 / 89 , 0 / 3426 , 11 / 3426 , 11 454 , 0 / 9838 , 24 / 19860 / 5 , 177 . 496 = = = × = =

2. Untuk bahan bakar ketel uap

Uap yang dibutuhkan untuk drier adalah uap superheated steam Steam/uap yang dihasilkan ketel uap = 4,2800 kg/jam

Entalpi steam (150°C, 1 atm) = 2776 kJ/kg (Reklaitis, 1983) Panas yang dibutuhkan ketel

= 4,2800 kg/jam × 2776 kJ/kg

= (11881,28 kJ/jam) / (1,05506 kJ/Btu) = 11261,2363 Btu/jam

Efisiensi ketel uap = 75 % Panas yang harus disuplai ketel = 75 , 0 2363 , 11261

= 15014,9817 Btu/jam

Nilai bahan bakar solar = 19860 Btu/lb (Perry, 1999) Jumlah bahan bakar = (15014,9817 Btu/jam) / (19860 Btu/lbm)

Kebutuhan solar = (0,3429 kg/jam) / (0,89 kg/ltr) = 0,3852 ltr/jam

Total kebutuhan solar = 12,7445 ltr/jam + 0,3852 ltr/jam = 13,1297 ltr/jam

7.6 Spesifikasi Peralatan Utilitas 7.6.1 Screen (SC)

Fungsi : untuk menyaring partikel-partikel padat yang besar dan kotoran air sungai

Jenis : Bar Screen

Jumlah : 1

Bahan konstruksi : stainless steel Laju massa air (F) : 3557,4561 kg/jam Ditentukan :

Panjang screen : 2 m Lebar screen : 1 m Ukuran bar

Lebar : 5 mm Tebal : 20 mm

Bar cleaning space = 20 mm Derajat kemiringan = 300

Jumlah bar = 50 buah

7.6.2 Pompa Screening (PU – 01)

Fungsi : untuk memompakan air sungai menuju bak penampungan/equalisasi

Tipe : pompa sentrifugal Spesifikasi :

• Debit pompa = 0,0350 ft3/s

• Diameter pipa = 11/4 in

• Schedule number = 40

• Kecepatan alir = 3,3653 ft/s

• Total friksi = 1,6642 lbf.ft/lbm

• Kerja poros = 31,6642 lbf.ft/lbm

• Daya pompa = 1/2 hp

• Bahan konstruksi = commercial steel pipe 7.6.3 Bak Penampungan/Equalisasi (BP)

Fungsi : untuk menampung air yang dipompakan dari sungai sebelum masuk ke clarifier

Tipe : bak dengan permukaan persegi Spesifikasi :

• Volume bak = 94,2713 m3

• Panjang bak = 5,7341 m

• Lebar bak = 4,7506 m

• Tinggi bak = 2,8670 m

• Bahan konstruksi = beton

7.6.4 Pompa Equalisasi (PU – 02)

Fungsi : untuk memompakan air dari bak penampungan ke clarifier Tipe : pompa sentrifugal

Spesifikasi :

• Debit pompa = 0,0350 ft3/s

• Jumlah pompa = 1 buah

• Diameter pipa = 5/4 in

• Schedule number = 40

• Kecepatan alir = 3,3725 ft/s

• Total friksi = 1,6562 lbf.ft/lbm

• Kerja poros = 20,6570 lbf.ft/lbm

• Daya pompa = 1 hp

7.6.5 Tangki Pelarutan Al2(SO4)3 (TP – 01)

Fungsi : Membuat larutan alum, Al2(SO4)3 30% berat Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Carbon Steel SA–283 grade C Kondisi pelarutan : Temperatur = 28°C

Tekanan = 1 atm

Jumlah : 1 unit

• Kapasitas : 0,3579 m3

• Diameter : 0,6724 m

• Tinggi : 1,0086 m

• Jenis pengaduk : Marine Propeller

• Jumlah baffle : 4 buah

• Daya motor : 1/20 hp

7.6.6 Pompa Larutan Alum, Al2(SO4)3 (PU-03)

Fungsi : mengalirkan larutan alum dari tangki pelarutan alum ke clarifier

Tipe : pompa sentrifugal

Spesifikasi :

• Debit pompa = 1,2192.10-6 ft3/s

• Jumlah pompa = 1 buah

• Diameter pipa = 1/8 in

• Schedule number = 40

• Kecepatan alir = 0,0030 ft/s

• Total friksi = 0,0016 lbf.ft/lbm

• Kerja poros = 17,9151 lbf.ft/lbm

• Daya pompa = 1 hp

• Bahan konstruksi = commercial steel pipe

7.6.7 Tangki Pelarutan Na2CO3 (TP – 02)

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : carbon steel, SA-283, Grade C Spesifikasi :

• Kapasitas tangki = 0,1983 m3

• Diameter tangki = 0,5523 m

• Tinggi tangki = 0,8284 m

• Tebal tangki = 1/2 in

• Diameter impeller = 0,1550 m

• Daya pengaduk = 1 hp

7.6.8 Pompa Larutan Na2CO3 (PU-04)

Fungsi : untuk mengalirkan larutan Na2CO3 ke clarifier Tipe : pompa sentrifugal

Spesifikasi :

• Debit = 6,7566.10-6 ft3/s

• Jumlah = 1 buah

• Diameter pipa = 1/8 in

• Schedule number = 40

• Kecepatan alir = 0,0017 ft/s

• Total friksi = 0,0005 lbf.ft/lbm

• Kerja poros = 18,2465 lbf.ft/lbm

• Daya pompa = 1 hp

• Bahan konstruksi = commercial steel pipe

7.6.9 Clarifier

Fungsi : Memisahkan endapan (flok-flok) yang terbentuk karena penambahan alum dan soda abu

Bahan konstruksi : Carbon steel SA-283, Grade C Spesifikasi :

• Terminal settling velocity = 0,00921 cm/s

• Diameter clarifier = 5,1665 ft

• Waktu pengendapan = 13,7750 jam

• Tebal dinding clarifier = ½ in

• Daya pengaduk = 1 hp

7.6.10 Pompa Clarifier (PU – 05)

Fungsi : untuk memompakan air dari clarifier ke sand filter Tipe : pompa sentrifugal

- Debit pompa = 0,0350 ft3/s - Jumlah pompa = 1 buah - Diameter pipa = 5/4 in - Schedule number = 40

- Kecepatan alir = 3,3725 ft/s - Total friksi = 1,8806 lbf.ft/lbm - Kerja poros = 16,6442 lbf.ft/lbm - Daya pompa = 1 hp

- Bahan konstruksi = commercial steel pipe

7.6.11 Sand Filter (SF)

Fungsi : Menyaring kotoran-kotoran yang masih terbawa dalam air yang keluar dari clarifier

Bentuk : silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Kondisi operasi : Temperatur = 28°C

Tekanan = 1 atm

7.6.12 Pompa Sand Filter (PU-06)

Fungsi : untuk memompakan air dari sand filter ke tangki air 1 Jenis : pompa sentrifugal

Spesifikasi :

- Debit pompa = 0,0350 ft3/s - Jumlah pompa = 1 buah - Diameter pipa = 5/4 in - Schedule number = 40

- Kecepatan alir = 3,3725 ft/s - Total friksi = 1,8652 lbf.ft/lbm - Kerja poros = 12,5053 lbf.ft/lbm - Daya pompa = 1/20 hp

- Bahan konstruksi = commercial steel pipe

7.6.13 Tangki Air (TA)

Fungsi : Menampung air untuk didistribusikan sebagai air proses, air domestik, dan air umpan ketel.

Tipe : Silinder tegak dengan tutup ellipsoidal Bahan konstruksi : Carbon steel, SA-283, Grade C Spesifikasi :

- Kapasitas tangki = 25,7103 m3 - Jumlah = 1 buah - Diameter tangki = 3,011 m - Tinggi tangki = 3,613 m - Tebal dinding = 1/2 in

7.6.14 Pompa Tangki Air 1 (PU-12)

Fungsi : untuk memompakan air dari tangki air 1 ke cation exchanger Jenis : pompa sentrifugal

Spesifikasi :

- Jumlah pompa = 1 buah - Diameter pipa = 1 in - Schedule number = 40

- Kecepatan alir = 6,2724 ft/s

- Total friksi = 44,6093 lbf.ft/lbm - Kerja poros = 51,4255 lbf.ft/lbm - Daya pompa = 1/20 hp

- Bahan konstruksi = commercial steel pipe

7.6.15 Tangki Pelarutan H2SO4 (TP-03)

Fungsi : Membuat larutan H2SO4 5 % berat

Jenis : Tangki berpengaduk propeller dengan alas dan tutup datar Bahan konstruksi : carbon steel SA-283, Grade C

Spesifikasi :

- Kapasitas tangki = 39,526 m3 - Diameter tangki = 3,3550 m - Tinggi tangki = 4,4733 m - Tebal tangki = ½ in - Diameter impeller = 4,6610 m - Lebar impeller = 1,5537 m - Tinggi impeller = 0,474 m - Daya pengaduk = 4 hp

7.6.16 Pompa Larutan H2SO4 (PU-07)

Fungsi : untuk memompakan larutan H2SO4 ke cation exchanger Jenis : pompa sentrifugal

Spesifikasi :

- Debit pompa = 2,24.10-5 ft3/s - Jumlah pompa = 1 buah - Diameter pipa = 0,125 in - Schedule number = 40

- Kerja poros = 0,4491 lbf.ft/lbm - Daya pompa = 1/20 hp

- Bahan konstruksi = commercial steel pipe

7.6.17 Penukar Kation / Cation Exchanger (CE) Fungsi : Mengurangi kesadahan air

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Kondisi penyimpanan : temperatur 28°C dan tekanan 1 atm Jumlah : 1 unit

Silinder: - Diameter : 0,6096 m

- Tinggi : 0,9144 m - Tebal : ½ in Tutup :

- Diameter : 0,6096 m - Tinggi : 0,1524 m - Tebal : ½ in

7.6.18 Pompa Kation Exchanger (PU-08)

Fungsi : untuk memompakan air dari cation exchanger ke anion exchanger Jenis : pompa sentrifugal

Spesifikasi :

- Debit pompa = 0,0007495 ft3/s - Jumlah pompa = 1 buah

- Diameter pipa = 1,5 in - Schedule number = 40

- Bahan konstruksi = commercial steel pipe

7.6.19 Tangki Pelarutan NaOH (TP-04) Fungsi : Membuat larutan NaOH 4 % berat

Jenis : Tangki berpengaduk propeller dengan alas dan tutup datar Bahan konstruksi : carbon steel SA-283, Grade C

Spesifikasi :

- Kapasitas tangki = 11,5127 m3 - Diameter tangki = 2,4478 m - Tinggi tangki = 2,4478 m - Tebal tangki = ½ in - Diameter impeller = 1,6480 ft - Lebar impeller = 4,9439 ft - Tinggi impeller = 0,502 m - Daya pengaduk = 1/2 hp

7.6.20 Pompa Larutan NaOH (PU-09)

Fungsi : untuk memompakan larutan NaOH ke anion exchanger Jenis : pompa sentrifugal

Spesifikasi :

- Debit pompa = 1,56.10-5 ft3/s - Jumlah pompa = 1 buah - Diameter pipa = 1/8 in - Schedule number = 40

- Kecepatan alir = 0,0743 ft/s

- Total friksi = 0,00194 lbf.ft/lbm - Kerja poros = 5,8995 lbf.ft/lbm - Daya pompa = 1/20 hp

- Bahan konstruksi = commercial steel pipe

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Kondisi penyimpanan : temperatur 28°C dan tekanan 1 atm Jumlah : 1 unit

Silinder: - Diameter : 0,61 m

- Tinggi : 0,91 m - Tebal : ½ in Tutup:

- Diameter : 0,61 m - Tinggi : 0,15 m - Tebal : ½ in

7.6.22 Pompa Anion Exchanger (PU-10)

Fungsi : untuk memompakan air dari anion exchanger ke deaerator Jenis : pompa sentrifugal

Spesifikasi :

- Debit pompa = 1,249.10-5 ft3/s - Jumlah pompa = 1 buah

- Diameter pipa = 1/8 in - Schedule number = 40

- Kecepatan alir = 0,00120 ft/s - Total friksi = 0,0227 lbf.ft/lbm - Kerja poros = 15,0227 lbf.ft/lbm - Daya pompa = 1/20 hp

- Bahan konstruksi = commercial steel pipe

7.6.23 Deaerator (DE)

Fungsi : Menghilangkan gas-gas yang terlarut dalam air umpan ketel

Kondisi operasi : temperatur 28°C dan tekanan 1 atm Jumlah : 1 unit

Kapasitas : 0,03172 m3

Silinder: - Diameter : 3,4548 m

- Tinggi : 1,4311 m - Tebal : 1/2 in Tutup :

- Diameter : 3,4548 m - Tinggi : 0,869 m - Tebal : 1/2 in

7.6.24 Pompa Deaerator (PU-11)

Fungsi : untuk memompakan air dari deaerator menuju ketel uap Jenis : pompa sentrifugal

Spesifikasi :

- Debit pompa = 0,0000125 ft3/s - Jumlah pompa = 1 buah

- Diameter pipa = 3/2 in - Schedule number = 40

- Kecepatan alir = 8,827.10-4 ft/s - Total friksi = 0,3003 lbf.ft/lbm - Kerja poros = 7,8415 lbf.ft/lbm - Daya pompa = 1/20 hp

- Bahan konstruksi = commercial steel pipe

7.6.25 Ketel Uap (KU)

Fungsi : untuk mengalirkan air dari unit pendingin untuk kebutuhan air proses Spesifikasi :

- Diameter tube = 1,5 in - Luas permukaan pipa = 0,8156 ft/s - Bahan konstruksi = carbon steel pipe

7.6.26 Pompa Tangki Air 3 (PU-12)

Fungsi : untuk mengalirkan air dari tangki air 1 ke tangki utilias 2 Spesifikasi :

- Debit = 0,0350 ft3/s - Jumlah = 1 buah - Diameter pipa = 3/4 in - Schedule number = 40

- Kecepatan alir = 5,3665 ft/s - Total friksi = 7,7433 lbf.ft/lbm - Kerja poros = 17,2874 lbf.ft/lbm - Daya pompa = 1/20 hp

- Bahan konstruksi = commercial steel pipe

7.6.27 Tangki Pelarutan Kaporit, Ca(ClO)2 (TP-5)

Fungsi : Melarutkan kaporit kedalam air kebutuhan domestik (Nalco,1958) Kondisi pelarutan : Temperatur = 30°C

Tekanan = 1 atm Jumlah : 1 unit

- Kapasitas tangki : 0,00158 m3 - Diameter tangki : 0,1172 m - Tinggi tangki : 0,1758 m - Tebal : ½ in

7.6.28 Pompa Kaporit (PU-13)

Fungsi : untuk memompakan air dari tangki pelarutan kaporit ke tangki domestik

- Debit pompa = 5,03.10-9 ft3/s - Jumlah pompa = 1 buah - Diameter pipa = 1/8 in - Schedule number = 40

- Kecepatan alir = 1,274.10-5 ft/s - Total friksi = 7,135.10-5 lbf.ft/lbm - Kerja poros = 13,5598 lbf.ft/lbm - Daya pompa = 1/20 hp

- Bahan konstruksi = commercial steel pipe

7.6.29 Tangki Utilitas 2 (TU-02)

Fungsi : Menampung air untuk kebutuhan air domestik

Jenis : Tangki berpengaduk propeller dengan alas dan tutup datar Bahan konstruksi : carbon steel SA-283, Grade C

Spesifikasi :

- Kapasitas tangki = 58,4823 m3 - Diameter tangki = 4,631 m - Tinggi tangki = 3,4734 m - Tebal tangki = 3/4 in

7.6.30 Pompa Air Domestik (PU-14)

Fungsi : untuk memompakan air untuk kebutuhan air domestik Jenis : pompa sentrifugal

Spesifikasi :

- Debit pompa = 0,00335 ft3/s - Jumlah pompa = 1 buah - Diameter pipa = 3/4 in - Schedule number = 40

- Bahan konstruksi = commercial steel pipe

7.6.31 Pompa Air Proses (PU-15)

Fungsi : untuk memompakan air untuk kebutuhan air proses Jenis : pompa sentrifugal

Spesifikasi :

- Debit pompa = 0,0062 ft3/s - Jumlah pompa = 1 buah - Diameter pipa = 1/2 in - Schedule number = 40

- Kecepatan alir = 8,6124 ft/s

- Total friksi = 16,6590 lbf.ft/lbm - Kerja poros = 31,6591 lbf.ft/lbm - Daya pompa = 1/20 hp

BAB VIII

LOKASI DAN TATA LETAK PABRIK

8.1 Lokasi Pabrik

Secara geografis, penentuan lokasi dan tata letak pabrik merupakan salah satu hal penting yang perlu diperhatikan dalam perencanaan suatu pabrik, karena akan mempengaruhi kedudukan pabrik dalam persaingan dan menentukan kelangsungan hidup (eksistensi) pabrik tersebut. Dengan penentuan lokasi dan tata letak yang baik, pabrik akan dapat beroperasi secara lancar, efektif dan efisien; sehingga biaya investasi, produksi, dan distribusi seminimum mungkin serta sekaligus dapat memenuhi sasaran penjualan tepat pada waktunya dengan jumlah, kuantitas serta harga yang layak, dan masih dapat memperoleh keuntungan (Timmerhaus,2004).

Berdasarkan faktor-faktor tersebut, maka Pabrik Pembuatan Lithopone ini direncanakan berlokasi di daerah Dumai, Kabupaten Bengkalis yang merupakan hilir Sungai Rokan, Provinsi Riau.

Dasar pertimbangan dalam pemilihan lokasi pabrik adalah : 8.1.1 Faktor Primer/Utama

1. Letak Sumber Bahan Baku

diimpor dari Singapura, sedangkan bahan-bahan kimia pendukung lainnya dapat disuplai dari pabrik yang berlokasi di Riau.

2. Letak dari pasar dan kondisi pemasaran

Kebutuhan akan lithopone terus menunjukan peningkatan dari tahun ke tahun, sehingga memungkinkan pabrik berjalan dengan lancar. Kawasan industri Bengkalis Dumai, Riau mempunyai pelabuhan dan relatif dekat dengan negara lain seperti Singapura, Malaysia. Kondisi pemasaran lithopone diperkirakan tidak akan mengalami hambatan karena permintaan lithopone terus menunjukkan peningkatan dari tahun ke tahun.

3. Fasilitas pengangkutan (Transportasi)

Lokasi yang dipilih dalam rencana pendirian pabrik ini merupakan kawasan perluasan industri, yang telah memiliki sarana pelabuhan dan pengangkutan darat sehingga pembelian bahan baku dan pelemparan produk dapat dilakukan melalui jalan darat maupun laut. Pabrik ini direncanakan didirikan dekat dengan jalan raya (lintas Dumai – Pekanbaru) dan Pelabuhan Dumai (Selat Panjang) sehingga mempermudah transportasi untuk pengiriman produk. Bahan baku yang berbentuk cairan dikemas dalam tabung khusus, dan padatan yang digunakan diangkut dengan menggunakan truk. Sedangkan produk yang dihasilkan diangkut dengan menggunakan

pesawat, kapal, dan truk.

4. Tenaga kerja

Tenaga kerja termasuk hal yang sangat menunjang dalam operasional pabrik. Sebagai kawasan industri, daerah ini merupakan salah satu tujuan para tenaga kerja yang mencari kerja. Para tenaga kerja ini merupakan tenaga kerja yang produktif dari berbagai tingkatan, baik yang terdidik maupun yang belum terdidik.

Dalam pendirian suatu pabrik, tenaga listrik dan bahan bakar adalah faktor penunjang yang paling penting. Pembangkit listrik utama untuk pabrik adalah menggunakan generator diesel yang bahan bakarnya diperoleh dari Pertamina. Selain itu, kebutuhan tenaga listrik juga dapat diperoleh Perusahaan Listrik Negara (PLN) Riau.

8.1.2 Faktor Sekunder

Yang termasuk ke dalam faktor sekunder antara lain adalah : 1. Harga tanah dan bangunan

Tanah yang tersedia cukup luas dan biaya tanah serta bangunan untuk pendirian pabrik relatif terjangkau.

2. Kemungkinan perluasan

Perluasan pabrik di masa yang akan datang sangat memungkinkan karena tanah yang tersedia cukup luas dan disekeliling pabrik belum banyak berdiri pabrik serta tidak mengganggu pemukiman penduduk.

3. Persediaan air

Kebutuhan air diperoleh dari Sungai Rokan yang dekat dengan lokasi pabrik, dimana sungai ini yang memiliki panjang 150 km dengan potensi debit pada musim kemarau 60 m3/detik dan pada musim hujan 100 m3/detik.

4. Masyarakat daerah

Sikap masyarakat diperkirakan akan mendukung pendirian pabrik ini karena akan menyediakan lapangan kerja bagi mereka. Selain itu pendirian pabrik ini diperkirakan tidak akan mengganggu keselamatan dan keamanan masyarakat sekitarnya.

5. Iklim di daerah lokasi

kemarau dan setengah bulan kedua musim hujan. Untuk daerah ini belum terjadi bencana alam yang berarti sehingga memungkinkan pabrik berjalan dengan lancar. Temperatur udara tidak pernah mengalami penurunan maupun kenaikan yang cukup tajam dimana temperatur udara berada diantara 30 – 35 0

C dan tekanan udara berkisar pada 760 mmHg dan kecepatan udaranya sedang. Walaupun demikian perbedaan suhu yang terjadi relatif kecil.

6. Sumber tenaga dan bahan bakar

Listrik untuk kebutuhan pabrik diperoleh dari generator pembangkit tenaga listrik. Disamping itu, disediakan juga cadangan dari Perusahaan Listrik Negara (PLN) Wilayah III Riau – Sumbar. Bahan bakar solar untuk generator dapat diperoleh dari PT. Pertamina.

7. Perumahan

Mengingat di daerah lokasi pabrik belum banyak tersedia perumahan bagi karyawan, maka direncanakan untuk mendirikan fasilitas perumahan karyawan (mess) sebagai salah satu daya tarik bagi karyawan yang akan bekerja di pabrik.

8. Daerah pinggiran kota

Daerah pinggiran kota dapat menjadi lebih menarik untuk pembangunan pabrik. Akibatnya dapat timbul aspek desentralisasi industri. Alasan pemilihan daerah lokasi di pinggiran kota antara lain :

Upah buruh relatif rendah Harga tanah lebih murah

Servis industri tidak terlalu jauh dari kota

8.2 Tata Letak Pabrik

yang efisien antara operator, peralatan, material proses dan bahan baku sehingga penyusunan yang teratur dan efisien dari semua peralatan dihubungkan dengan tenaga kerja yang ada di dalamnya.

Beberapa faktor yang perlu dipertimbangkan pada penyusunan tata letak pabrik pembuatan asam sulfanilat ini adalah (Timmerhaus, 2004):

1. Urutan proses produksi.

2. Pengembangan lokasi baru atau penambahan / perluasan lokasi yang belum dikembangkan pada masa yang akan datang

3. Distribusi ekonomis pada pengadaan air, steam proses, tenaga listrik dan bahan baku

4. Pemeliharaan dan perbaikan.

5. Keamanan (safety) terutama dari kemungkinan kebakaran dan keselamatan kerja.

6. Bangunan yang meliputi luas bangunan, kondisi bangunan dan konstruksinya yang memenuhi syarat.

7. Fleksibilitas dalam perencanaan tata letak pabrik dengan mempertimbangkan kemungkinan perubahan dari proses/mesin, sehingga perubahan-perubahan yang dilakukan tidak memerlukan biaya yang tinggi.

8. Masalah pembuangan limbah cair.

9. Service area, seperti kantin, tempat parkir, ruang ibadah, dan sebagainya diatur sedemikian rupa sehingga tidak terlalu jauh dari tempat kerja.

10. Letak tempat

Misalnya di suatu lokasi yang agak tinggi, bila digunakan untuk menempatkan tangki penyimpan cairan maka cairan dalam tangki tersebut dapat dialirkan ke tempat yang lebih rendah tanpa menggunakan pompa. Contohnya adalah pada menara air.

11. Fasilitas jalan, gudang, dan kantor sebaiknya ditempatkan dekat jalan, tujuannya untuk memperlancar arus lalu lintas.

12. Letak alat-alat

13. Keamanan

Pada perancangan tata letak alat perlu dipertimbangkan pengurangan terjadinya bahaya kebakaran, peledakan, racun bagi karyawan dan bahaya mekanik yang dapat menyebabkan cacat tubuh. Oleh karena itu, sifat-sifat berbahaya dari bahan kimia yang digunakan harus diketahui. Gangguan terhadap masyarakat sekitar harus dihindari, misalnya pencemaran lingkungan berupa gangguan debu, getaran, suara, dan lain-lain. Pada pabrik lithopone ini contoh bahan kimia yang berbahaya adalah seng sulfat.

14. Plant services

Unit pembangkit tenaga uap dan listrik dipilih di suatu tempat yang sesuai agar tidak mengganggu terhadap operasi pabrik.

Pengaturan tata letak pabrik yang baik akan memberikan beberapa keuntungan, seperti (Timmerhaus,2004) :

1. Mengurangi jarak transportasi bahan baku dan produksi, sehingga mengurangi material handling.

2. Memberikan ruang gerak yang lebih leluasa sehingga mempermudah perbaikan mesin dan peralatan yang rusak atau di-blowdown.

3. Mengurangi ongkos produksi. 4. Meningkatkan keselamatan kerja. 5. Mengurangi kerja seminim