APLIKASI PROGRAM LINIER DALAM MENENTUKAN

PRODUKSI OPTIMAL PADA PT. SIHITANG RAYA BARU

SKRIPSI

WINDY PUSPA WULANDARI

080803037

DEPARTEMEN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

APLIKASI PROGRAM LINIER DALAM MENENTUKAN PRODUKSI OPTIMAL PADA PT. SIHITANG RAYA BARU

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat untuk mencapai gelar sarjana sains

WINDY PUSPA WULANDARI 080803037

DEPARTEMEN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

Judul : APLIKASI PROGRAM LINIER DALAM MENENTUKAN PRODUKSI OPTIMAL PADA PT. SIHITANG RAYA BARU

Kategori : SKRIPSI

Nama : WINDY PUSPA WULANDARI

Nomor Induk Mahasiswa : 08080307

Program Studi : SARJANA (S1) MATEMATIKA

Departemen : MATEMATIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, Juli 2012

Komisi Pembimbing :

Pembimbing 2 Pembimbing 1

Drs. Suwarno Ariswoyo, M.Si. Drs. Faigiziduhu Bu’ulolo, M.Si.

NIP. 195003121980031001 NIP. 195312181980031003

Diketahui/Disetujui oleh

Departemen Matematika FMIPA USU Ketua.

PERNYATAAN

APLIKASI PROGRAM LINIER DALAM MENENTUKAN PRODUKSI OPTIMAL PADA PT. SIHITANG RAYA BARU

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2012

PENGHARGAAN

Assalamu’alaikum Wr. Wb.

Puji syukur penulis ucapkan kehadirat Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya sehingga penulis berhasil menyelesaikan skripsi ini.

Penulis menyadari bahwa baik isi maupun cara penulisan dan penyusunan skripsi yang berjudul Aplikasi Program Linier Dalam Menentukan Produksi Optimal Pada PT. Sihitang Raya Baru masih jauh dari sempurna. Oleh karena itu dengan segala kerendahan hati penulis sangat mengharapkan kritikan dan saran yang membangun dari pembaca.

Dalam kesempatan ini, penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada semua pihak yang telah membantu dan membimbing penulis dalam penyusunan skripsi ini, ucapan terima kasih saya sampaikan kepada :

1. Bapak Drs. Faigiziduhu Bu’ulolo, M.Si selaku pembimbing I dan Bapak Drs. Suwarno Ariswoyo, M.Si selaku pembimbing II yang telah memberikan bimbingan dan pengarahan kepada saya sehingga skripsi ini dapat saya selesaikan.

2. Bapak Prof. Drs. Tulus, Vordipl.Math., M.Si., Ph.D dan Ibu Dra. Mardiningsih, M.Si selaku ketua dan sekretaris Jurusan Matematika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

3. Bapak Dr. Sutarman, M.Sc selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

4. Bapak Syahril Efendi, S.Si, M.IT dan Bapak Drs. Marihat Situmorang, M.Kom selaku dosen penguji saya yang memberikan masukan untuk menyempurnakan skripsi ini.

5. Semua Dosen di Departemen Matematika FMIPA USU beserta staf pegawai di FMIPA USU.

6. Direktur dan seluruh staf PT. Sihitang Raya Baru Padangsidimpuan yang banyak membantu saya dalam hal pelayanan dan petunjuk pengambilan data-data guna keperluan skripsi ini.

7. Bapak S.Saragih selaku KTU PT. Sihitang Raya Baru Padangsidimpuan yang banyak membantu dan meluangkan waktu untuk berdiskusi mengenai data yang penulis perlukan.

8. Teristimewa kedua orang tua tercinta, papa “M. Nasir” dan mama “Saidah Tulmulki” yang tidak pernah berhenti mendoakan dan memberikan dukungan penulis agar dapat meraih cita-cita.

9. Abang Deddy Iswahyudi dan abang Andika Pahlevi yang memberikan motivasi kepada penulis untuk menyelesaikan skripsi ini.

khususnya stambuk 2008 yang tidak dapat saya sebutkan semuanya, terima kasih untuk dukungan, doa dan kasih sayang, terlebih buat persahabatan “BBC” semasa perkuliahan sampai penyusunan skripsi ini.

Akhir kata, tidak ada hal yang dapat penulis lakukan untuk membalas setiap kebaikan dan kasih sayang yang dicurahkan sampai saat ini, Semoga segala bentuk bantuan yang telah diberikan kepada penulis mendapatkan balasan yang lebih baik dari Allah SWT.

Medan, Juli 2012 Penulis,

ABSTRAK

Dari hasil pengamatan yang dilakukan pada PT. Sihitang Raya Baru ditemukan permasalahan, yaitu perusahaan belum dapat merealisasikan rencana produksi yang paling optimal. Dan tidak jarang terjadi penumpukan bahan baku karena pembelian bahan baku secara berlebih. Hal itu dapat mempengaruhi perusahaan dalam memenuhi permintaan pasar dan dapat menghambat perusahaan untuk memperoleh keuntungan optimal. Oleh karena itu, dalam tulisan ini akan membahas bagaimana menganalisis persediaan yang ada dengan meminimkan biaya, yang kemudian menentukan jumlah produksi optimal dengan menggunakan program linier sehingga perusahaan dapat memaksimumkan keuntungan.

APPLICATION OF LINEAR PROGRAMMING TO DETERMINE OPTIMAL PRODUCTION IN PT. SIHITANG RAYA BARU

ABSTRACT

According to the results of the observations in PT. Sihitang Raya Baru, there are problems such as; the company has not been able to realize the most optimal production on its planning. Sometimes, the company has not infrequent accumulation of raw materials due to the purchase of raw materials in excess. It could affect the company to fullfil the market demand and it could hinder the company to obtain optimal benefits. Therefore, this paper will discuss how to analyze the existing inventory to minimize cost, and then determines the optimal production quantities by using a linear programming so that company can maximize the profits.

DAFTAR ISI

2.2.2 Biaya-Biaya Persediaan 8

2.2.3 Model Persediaan Economic Order Quantity (EOQ) 10

2.2.4 Biaya Total Persediaan Minimum 15

2.2.5 Persediaan Pengaman (Safety Stock) 16

2.2.5.1 Memperkirakan Persediaan Pengaman dengan Kurva

Normal 18

2.3 Program Linier 20

2.3.1 Pengertian 20

2.3.2 Aplikasi Model Program Linier 21

2.3.3 Asumsi Model Program Linier 22

2.3.4 Formulasi Model Program Linier 23

2.3.5 Pembentukan Model Program Linier 23

2.3.6 Penyelesaian Program Linier 26

2.3.6.1 Penyelesaian Program Linier dengan Metode Simpleks 26 2.3.6.2 Penyelesaian Program Linier dengan software LINDO 30

3.1 Pengumpulan Data 35

3.1.1 Sejarah Singkat PT. Sihitang Raya Baru 35

3.1.2 Tipe Ukuran Ban Vulkanisir 36

3.1.3 Uraian Proses Produksi Ban Vulkanisir 36

3.1.4 Data Permintaan Ban Vulkanisir (D) 40

3.1.5 Data Biaya Pemesanan Ban Vulkanisir (S) 41

3.1.6 Data Biaya Penyimpanan Ban Vulkanisir (h) 42

3.1.7 Data Biaya Bahan Baku 43

3.1.8 Data Keuntungan Ban Vulkanisir 43

3.2 Pengolahan Data 44

3.2.1 Penentuan Jumlah Pemesanan Ekonomis Menggunakan

Model EOQ 44

3.2.2 Biaya Total Persediaan (Total Inventory Cost) 46

3.2.3 Persediaan Pengaman (Safety Stock) 48

3.2.4 Persediaan Maksimal (Maximum Inventory) 52

3.2.5 Program Linier 53

3.2.5.1 Formulasi Model Optimasi Program Linier 53

3.2.5.2 Model Optimasi Program Linier 56

3.2.5.3 Penyelesaian Model Optimasi Program Linier 57

Bab 4 Kesimpulan Dan Saran 62

4.1 Kesimpulan 62

4.2 Saran 63

Daftar Pustaka 64

DAFTAR TABEL

Halaman

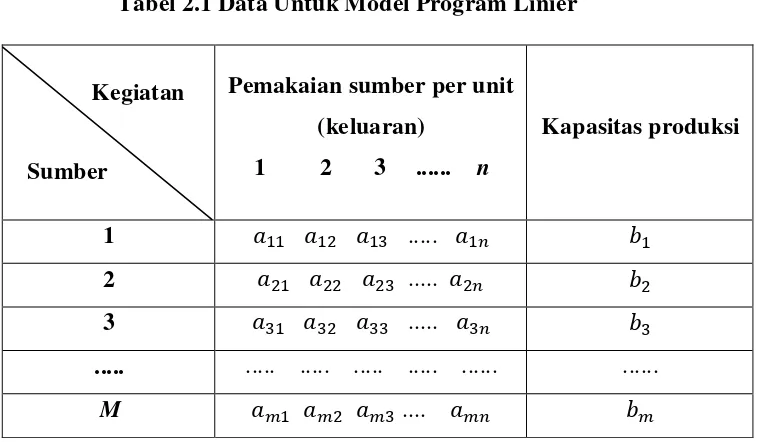

Tabel 2.1 Data Untuk Program Linier 25

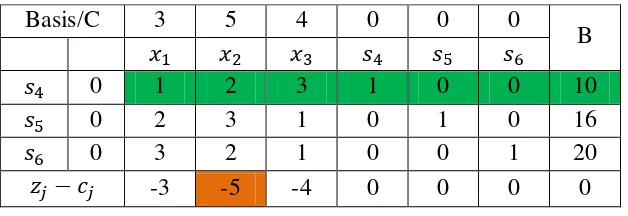

Tabel 2.2 Iterasi 0 Penyelesaian Program Linier 29

Tabel 2.3 Iterasi 1 Penyelesaian Program Linier 29

Tabel 2.4 Iterasi 2 Penyelesaian Program Linier 30

Tabel 3.1 Uraian Proses Produksi Ban Vulkanisir 38

Tabel 3.2 Jumlah Permintaan Ban Vulkanisir PT. Sihitang Raya Baru

Periode Januari 2011 – Desember 2011 40

Tabel 3.3 Biaya Pemesanan Ban Vulkanisir Tiap Bulan 41

Tabel 3.4 Biaya Penyimpanan Ban Vulkanisir Per Unit 42

Tabel 3.5 Biaya Bahan Baku Ban Vulkanisir Per Unit 43

Tabel 3.6 Keuntungan Ban Vulkanisir Per Unit 43

Tabel 3.7 Perbandingan BTP Aktual Perusahaan dengan BTP menurut

Model EOQ 47

Tabel 3.8 Standar Deviasi Normal Ban Vulkanisir Tipe Ukuran 1100-20 49 Tabel 3.9 Standar Deviasi Normal Ban Vulkanisir Tipe Ukuran 1000-20 50 Tabel 3.10 Standar Deviasi Normal Ban Vulkanisir Tipe Ukuran 750-16 51 Tabel 3.11 Penggunaan Sumber Daya Pembuatan Ban Vulkanisir Selama

DAFTAR GAMBAR

Halaman

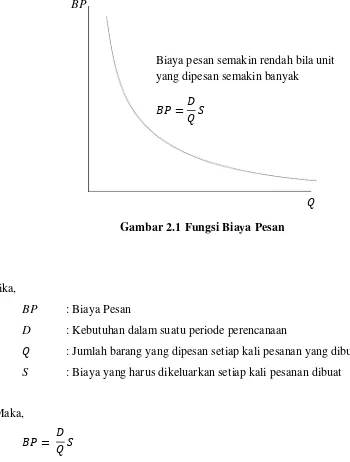

Gambar 2.1 Fungsi Biaya Pesan 11

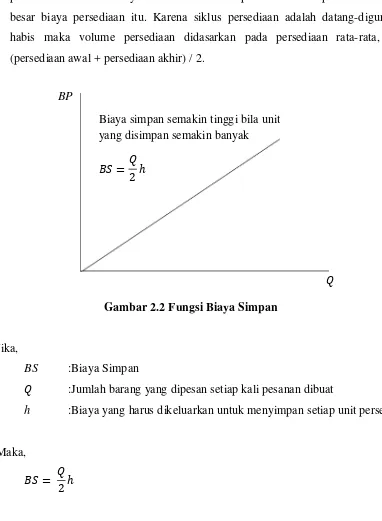

Gambar 2.2 Fungsi Biaya Simpan 12

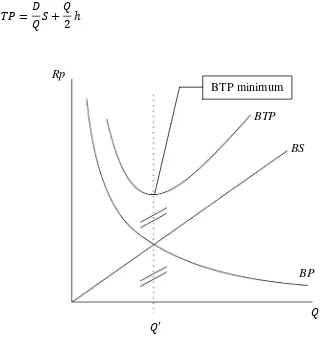

Gambar 2.3 Biaya Total Persediaan 13

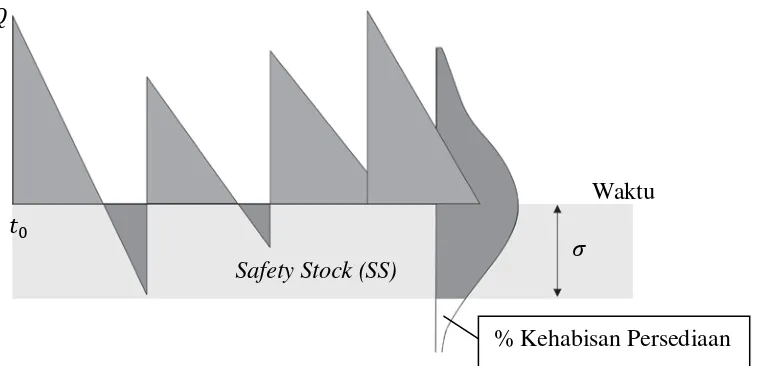

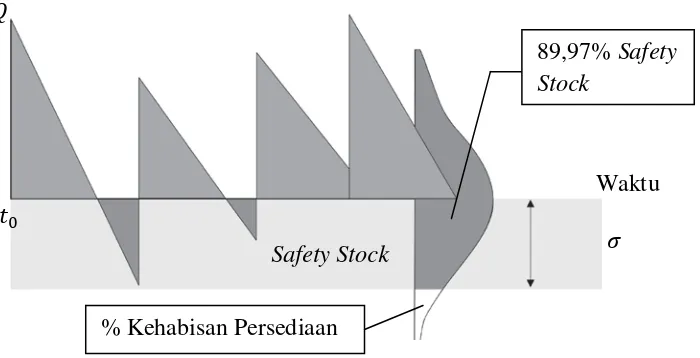

Gambar 2.4 Transformasi Penyimpangan dengan Kurva Normal 17 Gambar 2.5 Penyimpangan Perilaku dan Persediaan Pengaman 17

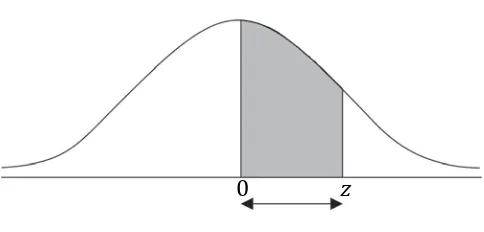

Gambar 2.6 Distribusi Normal 18

Gambar 2.7 Tabel Standar Deviasi Distribusi Normal 19

Gambar 2.8 Proporsi Persediaan Pengaman (Safety Stock) 20

Gambar 3.1 Skema Uraian Proses Produksi Ban Vulkanisir 39

Gambar 3.2 Diagram Jumlah Permintaan Tahun 2011 41

Gambar 3.3 Input Model Optimasi Program Linier dengan Software LINDO 58 Gambar 3.4 Output Penyelesaian Model Optimasi Program Linier

ABSTRAK

Dari hasil pengamatan yang dilakukan pada PT. Sihitang Raya Baru ditemukan permasalahan, yaitu perusahaan belum dapat merealisasikan rencana produksi yang paling optimal. Dan tidak jarang terjadi penumpukan bahan baku karena pembelian bahan baku secara berlebih. Hal itu dapat mempengaruhi perusahaan dalam memenuhi permintaan pasar dan dapat menghambat perusahaan untuk memperoleh keuntungan optimal. Oleh karena itu, dalam tulisan ini akan membahas bagaimana menganalisis persediaan yang ada dengan meminimkan biaya, yang kemudian menentukan jumlah produksi optimal dengan menggunakan program linier sehingga perusahaan dapat memaksimumkan keuntungan.

APPLICATION OF LINEAR PROGRAMMING TO DETERMINE OPTIMAL PRODUCTION IN PT. SIHITANG RAYA BARU

ABSTRACT

According to the results of the observations in PT. Sihitang Raya Baru, there are problems such as; the company has not been able to realize the most optimal production on its planning. Sometimes, the company has not infrequent accumulation of raw materials due to the purchase of raw materials in excess. It could affect the company to fullfil the market demand and it could hinder the company to obtain optimal benefits. Therefore, this paper will discuss how to analyze the existing inventory to minimize cost, and then determines the optimal production quantities by using a linear programming so that company can maximize the profits.

Bab 1

PENDAHULUAN

1.1 Latar Belakang

Dewasa ini perkembangan dunia industri semakin maju, hal itu terbukti dengan

banyaknya industri-industri baru yang mengelola berbagai macam produk. Dengan

demikian kebutuhan akan faktor-faktor produksi menjadi bertambah banyak.

Banyaknya faktor produksi tersebut membuat manager produksi harus tepat menentukan persediaan sumber daya guna menghasilkan produksi yang optimal sesuai

permintaan (demand) pasar. Sumber daya suatu perusahaan untuk melakukan produksi antara lain, bahan baku, tenaga kerja, mesin, dan lain-lain. Semua sumber daya

produksi memiliki kapasitas yang terbatas dan membutuhkan biaya. Penggunaan

sumber daya yang tidak tepat akan membuat perusahaan tidak dapat mencapai target

produksinya dan terkadang terjadi pemborosan biaya produksi. Sehingga terjadi suatu

masalah pengalokasian sumber daya yang terbatas diantara kapasitas yang bersaing

dalam penentuan produksi.

Program Linier merupakan metode atau teknik matematika yang digunakan

untuk masalah membantu manager dalam pengambilan keputusan. Secara umum

dapat dikatakan bahwa masalah dengan Program Linier adalah pengalokasikan

sumber daya yang terbatas seperti, tenaga kerja, bahan baku, jam kerja mesin, dan

modal dengan sebaik mungkin sehingga diperoleh maksimasi yang dapat berupa

maksimum keuntungan biaya atau minimasi yang dapat berupa minimum biaya

(Siringoringo, 2005).

PT. Sihitang Raya Baru merupakan sebuah perusahaan yang bergerak dalam

bidang vulkanisir ban, yaitu mereparasi ban bekas untuk memperpanjang pemakaian

ban dengan mengganti telapak ban yang aus, termasuk mereparasi bagian ban bekas

yang rusak. Ban bekas merupakan salah satu persediaan sumber daya yang digunakan

dalam proses vulkanisir ban. Setelah ban selesai di vulkanisir, ban tersebut dipasarkan

Permasalahan yang biasa dihadapi adalah perusahaan belum dapat

merealisasikan rencana produksi yang paling optimal dengan persediaan sumber daya

yang ada. Perusahaan biasanya berproduksi berdasarkan permintaan dari bagian

marketing. Produksi yang dilakukan harus dapat memenuhi permintaan dari

marketing tersebut, namun perusahaan hanya berproduksi berdasarkan pengalaman

masa lalu. Terkadang karena banyaknya ban bekas yang dibeli sedangkan permintaan

akan produksi tidak seimbang, maka akan terjadi penumpukan barang yang mana

dalam hal biaya perusahaan juga mengalami kerugian. Untuk itu diperlukan

perencanaan persediaan dan pengoptimalan produksi untuk memperoleh pendapatan

maksimum dan minimumkan biaya.

Berdasarkan urain di atas, dengan menganalisa atas persediaan sumber daya

dan menentukan banyaknya produksi yang melalui tahapan produksi untuk mencari

keuntungan yang optimal, penulis memberi judul penelitian ini dengan “Aplikasi

Program Linier Dalam Menentukan Produksi Optimal Pada PT. Sihitang Raya

Baru”.

1.2 Perumusan Masalah

Permasalahan yang akan dibahas dalam penelitian tugas akhir ini adalah bagaimana

menganalisis persediaan yang ada untuk pengoptimalan produksi dengan

menggunakan program linier.

1.3 Batasan Masalah

Agar penelitian yang dilakukan dapat menghasilkan penelitian yang fokus dan akurat,

maka diberikan batasan masalah sebagai berikut :

1. Data permintaan yang diambil adalah data penjualan produk perusahaan tahun

2011.

2. Tipe produk yang diamati berdasarkan ukuran yaitu, ukuran 1100-20, 1000-20, dan

750-16.

3. Proses vulkanisir yang diamati melalui proses panas.

4. Persediaan yang diteliti adalah sumber daya dengan quantity besar dan menyerap biaya yang tinggi secara signifikan sangat berpengaruh pada perusahaan, dalam hal

ini yang diteliti adalah bahan baku ban bekas.

6. Kapasitas produksi yang dibahas adalah kapasitas bahan baku, jam tenaga kerja,

dan mesin.

7. Perhitungan biaya mencakup biaya pemesanan, biaya penyimpanan, dan biaya

bahan baku.

1.4 Tujuan Penelitian

Tujuan dari penelitian ini adalah menentukan produksi optimal ban vulkanisir pada

PT. Sihitang Raya Baru dengan tujuan meminimalkan biaya dan memaksimalkan

keuntungan.

1.5 Kontribusi Penelitian

Manfaat dari penelitian ini adalah :

1. Mampu memanfaatkan semaksimal mungkin pesediaan sumber daya secara tepat.

2. Mendapatkan keuntungan maksimal yang dapat diperoleh berdasarkan hasil

produksi yang optimal.

1.6 Tinjauan Pustaka

Sebagai sumber pendukung teori dalam penulisan ini, penulis mengambil beberapa

pustaka yang memberikan kontribusi dalam penyelesaian penulisan ini.

Persediaan

Freddy Rangkuti [2004] dalam bukunya yang berjudul “Manajemen Persediaan”

menerangkan bahwa setiap perusahaan, baik perusahaan jasa maupun perusahaan

manufaktur memerlukan persediaan. Tanpa adanya persediaan, para pengusaha akan

dihadapkan pada resiko bahwa perusahaannya pada suatu waktu tidak dapat

memenuhi keinginan para pelanggannya. Persediaan diadakan apabila keuntungan

yang diharapkan dari persediaan tersebut terjamin kelancarannya. Dengan demikian,

perlu diusahakan keuntungan yang diperoleh lebih besar daripada biaya-biaya yang

ditimbulkannya. Jadi, persediaan merupakan sejumlah barang yang disediakan untuk

Biaya-biaya yang timbul dari persediaan :

a. Biaya pesan (ordering cost). b. Biaya simpan (carrying cost).

c. Biaya kehabisan persediaan (stockout cost). d. Biaya pembelian (purchase cost).

Economic Order Quantity (EOQ) adalah kuantitas persediaan yang optimal

atau yang menyebabkan biaya persediaan mencapai titik terendah.

Rumus Economic Order Quantity(EOQ) :

� = �2��

ℎ

Keterangan :

� = Optimum Order Size (yang akan dicari)

D = Demand atau jumlah permintaan pertahun

S = Biaya pemesanan per order (ordering cost) h = Biaya penyimpanan (holding cost)

Persediaan pengaman (safety stock) adalah persediaan tambahan yang diadakan untuk melindungi atau menjaga kemungkinan terjadinya kekurangan bahan

Program Linier

Merlyana dan Bahtiar Saleh Abbas [2008] dalam jurnalnya yang berjudul “Sistem

Informasi Untuk Optimalisasi Produksi Dan Maksimasi Keuntungan Menggunakan

Metode Linier Programming” menjelaskan bahwa Program Linier adalah suatu cara

untuk menyelesaikan persoalan pengalokasian sumber daya yang terbatas diantara

beberapa aktivitas yang bersaing, dengan cara yang terbaik yang mungkin dilakukan.

Dan dapat dikatakan program linier merupakan perencanaan aktivitas untuk

memperoleh hasil yang optimum.

Dalam membangun model formulasi persoalan program linier digunakan

karakteristik seperti variabel keputusan, pembatas, dan pembatas tanda.

Formulasi persoalan Program Linier adalah sebagai berikut :

Optimisasi :

�= � ����

�

�=1

Sumber daya yang membatasi :

∑��=1����� ≤ ��, i = 1,2,3,...,m �� ≤0 , j = 1,2,3,...,n

Keterangan :

z : fungsi tujuan yang akan dicari nilai optimalnya

�� : kenaikan nilai Z bila ada pertambahan tingkat kegiatan �� dengan satu satuan

unit atau sumbangan setiap satuan keluaran kegiatan j terhadap Z � : jenis kegiatan yang menggunakan sumber atau fasilitas yang tersedia

m : jenis batasan sumber atau fasilitas yang tersedia

�� : tingkat kegiatan ke-j

��� : banyaknya sumber i yang diperlukan untuk menghasilkan setiap unit keluaran

kegiatan j

1.7 Metodologi Penelitian

Objek penelitian dilakukan pada PT. Sihitang Raya Baru yang berlokasi di

Padangsidimpuan, Sumatera Utara.

Langkah-langkah yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Subjek penelitiannya yaitu tipe ukuran yang di produksi PT. Sihitang Raya Baru.

2. Instrumen pengumpulan data.

Dalam penelitian ini, data yang dikumpulkan diperoleh dari arsip-arsip perusahaan

secara langsung. Adapun data yang dibutuhkan antara lain :

a. Harga pokok.

b. Harga jual produk.

c. Data penjualan atau jumlah permintaan.Biaya-biaya.

d. Biaya-biaya.

Bab 2

LANDASAN TEORI

2.1 Perencanaan Produksi

Perencanaan produksi merupakan perencanaan tentang produk apa dan berapa yang

akan diproduksi oleh perusahaan yang bersangkutan dalam satu periode yang akan

datang. Perencanaan produksi merupakan bagian dari perencanaan operasional

didalam perusahaan. Dalam penyusunan perencanaan produksi, hal yang perlu

dipertimbangkan adalah adanya optimasi produksi sehingga akan dapat dicapai tingkat

biaya yang paling rendah untuk pelaksanaan proses produksi tersebut.

Perencanaan produksi juga dapat didefinisikan sebagai proses untuk

memproduksi barang-barang pada suatu periode tertentu sesuai dengan yang

diramalkan atau dijadwalkan melalui pengorganisasian sumber daya seperti tenaga

kerja, bahan baku, mesin dan peralatan lainnya. Perencanaan produksi menuntut

penaksir atas permintaan produk atau jasa yang diharapkan akan disediakan

perusahaan di masa yang akan datang.

Dari sudut pandang pabrikasi, perencanaan produksi membantu dalam

menentukan berapa peningkatan kapasitas yang dibutuhkan dan

penyesuaian-penyesuaian kapasitas apa saja yang perlu dilakukan, dari sudut pandang pemasaran

perencanaan produksi menentukan berapa jumlah produk yang disediakan untuk

memenuhi permintaan, dari sudut pandang keuangan, perencanaan produksi

mengidentifikasikan besarnya kebutuhan dana dan memberikan dasar dalam membuat

2.2 Persediaan

2.2.1 Pendahuluan

Persediaan merupakan suatu aktiva yang meliputi barang-barang milik

perusahaan dengan maksut untuk dijual dalam suatu periode usaha tertentu, atau

persediaan barang-barang yang masih dalam pengerjaan/proses produksi, ataupun

persediaan barang baku yang menunggu penggunaannya dalam suatu proses produksi.

Jadi persediaan merupakan bahan-bahan, bagian yang disediakan, dan bahan-bahan

dalam proses yang terdapat dalam perusahaan untuk proses produksi, serta

barang-barang jadi atau produk yang disediakan untuk memenuhi permintaan dari konsumen

atau pelanggan setiap waktu.

Prinsip dasar persediaan mempermudah atau memperlancar jalannya operasi

perusahaan pabrik yang harus dilakukan secara berturut-turut untuk memproduksi

barang-barang serta menyampaikannya kepada para pelanggan atau konsumen.

Persediaan yang diadakan mulai dari bahan baku sampai barang jadi berguna

untuk :

1. Menghilangkan resiko keterlambatan datangnya barang.

2. Menghilangkan resiko barang yang rusak.

3. Mempertahankan stabilitas operasi perusahaan.

4. Mencapai penggunaan mesin yang optimal.

5. Memberi pelayanan yang sebaik-baiknya bagi konsumen.

2.2.2 Biaya-Biaya Persediaan

Untuk pengambilan keputusan penentuan besarnya jumlah persediaan, biaya-biaya

variabel berikut harus dipertimbangkan.

1. Biaya penyimpanan (holding costs atau carrying costs), yaitu terdiri atas biaya-biaya yang bervariasi secara langsung dengan kuantitas persediaan. Biaya

penyimpanan per periode akan semakin besar apabila kuantitas bahan yang dipesan

semakin banyak atau rata-rata persediaan semakin tinggi. Biaya-biaya yang

a. Biaya fasilitas-fasilitas penyimpanan (termasuk penerangan, pendinginan

ruangan, dan sebagainya).

b. Biaya modal (opportunity cost of capital), yaitu alternatif pendapatan atas dana yang diinvestasikan dalam persediaan.

c. Biaya asuransi persediaan.

d. Biaya pajak persediaan.

e. Biaya penanganan persediaan dan sebagainya.

Biaya-biaya tersebut di atas merupakan variabel apabila bervariasi dengan

tingat persediaan. Apabila biaya fasilitas penyimpanan (gudang) tidak variabel,

tetapi tetap, maka tidak dimasukkan dalam biaya penyimpanan per unit.

Biaya penyimpanan persediaan biasanya berkisar antara 12 sampai 40 persen

dari biaya atau harga barang. Untuk perusahaan-perusahaan manufacturing

biasanya, biaya penyimpanan rata-rata secara konsisten sekitar 25 persen.

2. Biaya pemesanan atau pembelian (ordering costs atau procurement cost). Biaya-biaya ini meliputi :

a. Pemrosesan pesanan dan biaya ekspedisi.

b. Upah.

c. Biaya telepon.

d. Pengeluaran surat menyurat.

e. Biaya pengepakan dan penimbangan.

f. Biaya pemeriksaan (inspeksi) penerimaan dan sebagainya.

Pada umumnya, biaya pemesanan (di luar biaya bahan dan potongan

kuantitas) tidak naik apabila kuantitas pesanan bertambah besar. Tetapi, apabila

semakin banyak komponen yang dipesan setiap kali pesan, jumlah pesanan per

periode turun, maka biaya pemesanan total akan turun. Ini berarti, biaya pemesanan

total periode (tahunan) sama dengan jumlah pesanan yang dilakukan setiap periode

dikalikan biaya yang harus dikeluarkan setiap kali pesanan.

3. Biaya penyiapan (manufacturing) atau set-up costs. Hal ini terjadi apabila bahan-bahan tidak dibeli, tetapi diproduksi sendiri “dalam pabrik” perusahaan, perusahaan

mengahadapi biaya penyiapan (set-up cost) untuk memproduksi komponen tertentu. Biaya-biaya ini terdiri dari :

b. Biaya persiapan tenaga kerja langsung.

c. Biaya penjadwalan.

d. Biaya ekspedisi dan sebagainya.

Seperti halnya biaya pemesanan, biaya penyiapan total per periode sama

dengan biaya penyiapan dikalikan jumlah penyiapan per periode.

4. Biaya kehabisan atau kekurangan bahan (stockout) atau shortage costs adalah biaya yang timbul apabila persediaan tidak mencukupi adanya permintaan bahan.

Biaya-biaya yang termasuk Biaya-biaya kekurangan bahan adalah sebagai berikut :

a. Kehilangan penjualan.

g. Tambahan pengeluaran kegiatan manajerial dan sebagainya.

Biaya kekurangan bahan sulit diukur dalam prakteknya, terutama karena

kenyataannya biaya ini sering merupakan opportunity costs yang sulit diperkirakan secara objektif.

2.2.3 Model Persediaan Economic Order Quantity ( EOQ )

Economic Order Quantity (EOQ) adalah model persediaan yang pertama kali dikembangkan tahun 1915 secara terpisah oleh Ford Harris dan R.H. Wilson. Model

ini merupakan kuantitas persediaan yang optimal atau yang menyebabkan biaya

persediaan mencapai titik terendah.

Model ini juga merupakan model deterministik yang memperhitungkan dua

macam biaya persediaan paling besar,yaitu :

1. Biaya Pesan (BP).

2. Biaya Simpan (BS).

Biaya Total Persediaan = Biaya Pesan + Biaya Simpan

Dalam hal ini :

a. Model ini mengasumsikan bahwa persediaan akan dipesan sebesar � unit dan

datang serentak.

b. Biaya Pesan (BP) adalah biaya yang harus dikeluarkan oleh organisasi karena pemesanan suatu barang. Semakin sering pemesanan suatu barang dilakukan maka

semakin besar biaya pesan itu.

Gambar 2.1 Fungsi Biaya Pesan

Jika,

BP : Biaya Pesan

D : Kebutuhan dalam suatu periode perencanaan

� : Jumlah barang yang dipesan setiap kali pesanan yang dibuat

S : Biaya yang harus dikeluarkan setiap kali pesanan dibuat

Maka,

�� = �

� � (1) ��= �

� �

Biaya pesan semakin rendah bila unit yang dipesan semakin banyak

BP

c. Biaya Simpan harus dikeluarkan oleh organisasi berkaitan dengan penyimpanan

persediaan. Semakin banyak dan semakin lama persediaan disimpan maka semakin

besar biaya persediaan itu. Karena siklus persediaan adalah

datang-digunakan-habis maka volume persediaan didasarkan pada persediaan rata-rata, yaitu

(persediaan awal + persediaan akhir) / 2.

Gambar 2.2 Fungsi Biaya Simpan

Jika,

BS :Biaya Simpan

� :Jumlah barang yang dipesan setiap kali pesanan dibuat

h :Biaya yang harus dikeluarkan untuk menyimpan setiap unit persediaan

Maka,

�� = �

2ℎ (2)

Karena persediaan datang secara serentak sebesar Q, maka persediaan awal

adalah Q dan persediaan akhir adalah nol ketika persediaan habis dipakai sehingga

rata-rata adalah Q/2.

Oleh karena itu, BTP = BP + BS, atau

�� =� 2ℎ

Biaya simpan semakin tinggi bila unit yang disimpan semakin banyak

BP

��� =�

� �+ �

2ℎ (3)

Gambar 2.3 Biaya Total Persediaan

Biaya total persediaan akan naik jika semakin banyak unit (Q) yang dipesan

maupun semakin sedikit unit yang dipesan. Ketika biaya pesan sama dengan biaya

simpan, kondisi minimum biaya total persediaan tercapai.

Secara matematik,

�� =��

atau

� � �=

�

2ℎ

�2 = 2�� ℎ

� = �2��

ℎ (4) �

BP

�′ Rp

BS BTP

Persamaan (4) menunjukkan unit Q pada saat biaya pesan tepat sama dengan

biaya simpan dan biaya total persediaan minimum. Kondisi ini sering disebut

Eqonomic Order Quantity (EOQ) atau tingkat pesanan ekonomis.

Untuk membuktikan bahwa (4) akan menghasilkan BTP minimum, kita akan mencari turunan pertama (3) yaitu :

���= �

Dengan demikian, jelas sekali bahwa kondisi minimum Biaya Total Persediaan

terjadi tepat ketika Biaya Pesan sama dengan Biaya Simpan seperti terlihat pada

2.2.4 Biaya Total Persediaan Minimum

Q pada (5) adalah Q optimal yang akan menghasilkan biaya total persediaan minimum

atau biaya pesan tepat sama dengan biaya simpan. Bila Q pada (5) disubsitusikan ke

(3) maka akan dapat menurunkan BTP minimum.

= 2��

Jadi,

��� =√2��ℎ (6)

Dengan demikian, (6) adalah fungsi BTP minimum jika Q optimal diperoleh melalui (4) atau (5).

2.2.5 Persediaan Pengaman (Safety Stock)

Persediaan pengaman adalah persediaan tambahan yang diadakan untuk melindungi

atau menjaga kemungkinan terjadinya kekurangan bahan (stock out). Persediaan pengaman terjadi apabila penggunaan persediaan melebihi perkiraan. Ada beberapa

faktor yang menentukan besarnya persediaan pengaman yaitu :

a. Penggunaan bahan baku rata-rata.

b. Faktor waktu.

c. Biaya-biaya yang digunakan.

Ketika pemintaan/demand (D) selama periode kedatangan pesanan/lead time

(L) tidak bisa diketahui sebelumnya secara pasti, maka deviasi kapan persediaan

dibutuhkan dan kapan persediaan datang harus diketahui. Distribusi Normal akan

digunakan untuk menggambarkan perilaku penyimpangan tersebut.

Dengan menggunakan bantuan Kurva Normal, distribusi penyimpangan

perilaku permintaan bahan baku dan periode kedatangan pesanan dapat didekati.

Gambar 2.4 Transformasi Penyimpangan dengan Kurva Normal

Jika rata-rata permintaan selama periode kedatangan pesanan ditransformasi

ke mean atau m Kurva Normal, maka perilaku penyimpangan tingkat permintaan itu akan menyebar di sekitar m sehingga deviasi penyebaran itu akan dapat digunakan untuk memperkirakan persediaan cadangan/safety stock (SS) yang berdasar pada perilaku penyimpangan variabel-variabel yang mempengaruhinya dan dinyatakan

dalam σ.

Gambar 2.5 Penyimpangan Perilaku dan Persediaan Pengaman

L L

L �0

�

�

Waktu

% Kehabisan Persediaan

Safety Stock (SS)

Waktu

� �0

2.2.5.1 Memperkirakan Persediaan Pengaman dengan Kurva Normal

Di dalam statistika, dikenal berbagai distribusi data. Salah satunya yang terkenal dan

luas penggunaannya adalah Distribusi Normal. Karakteristik Distribusi Normal dapat

dilihat pada gambar berikut.

Gambar 2.6 Distribusi Normal

Gambar 2.6 menjelaskan cakupan luas area pada Kurva Normal di mana

penyimpangan atau deviasi x terhadap rata-rata �̅ adalah (� − �̅ ) dan dinyatakan

dalam standar deviasi �. Pada dasarnya, � menandai cakupan suatu luas area tertentu

pada Kurva Normal. Pada kasus persediaan pengaman ini,

penyimpangan-penyimpangan �� terhadap �̅ . Dinyatakan dalam � melalui :

�= �∑(��− �̅)

2

� (7)

Selanjutnya, � dari (7) digunakan untuk menemukan luas area dalam Kurva

Normal melalui :

� =� − �̅

� (8)

Nilai z pada (8) berkaitan dengan 4 digit bilangan di belakang koma yang menjelaskan berapa bagian atau persen luas area yang dicakup pada � di (7). Karena

luas seluruh area dalam Kurva Normal itu terdiri atas dua bagian yang simetrik

sempurna, yaitu di sebelah kiri �̅ dan di sebelah kanan �̅ dan tabel itu hanya mewakili

salah satu sisi saja, maka setiap bagian atau area 50% atau 0,5. Sebagai contoh, z = 1,28 meliputi area seluas 0,3997 bagian atau 39,97%. Lihat gambar 2.7.

Z 0,00 0,01 0,02 0,03 0,04 0,05 0,06 0,07 0,08 0,09

0,0 0,0000 0,0040 0,0080 0,0120 0,0160 0,0199 0,0239 0,0279 0,0319 0,0359

0,1 0,0398

0,2 0,832

0,3 0,1255

0,4 0,1644

0,5 0,2054

1,1

1,2

1,6 0,4995

3,0 0,4987 0,4987 0,4987 0,4988 0,4988 0,4989 0,4989 0,4989 0,4990 0,4990

Gambar 2.7 Tabel Standar Deviasi Distribusi Normal

Dalam hal ini, karena Kurva Normal digunakan sebagai alat bantu untuk

mengetahui berapa banyak safety stock (SS) harus disediakan berdasarkan data

penyimpangan-penyimpangan masa lalu, maka luas area akan menjadi 50% +

39,97%. Atau, luas area di mana persediaan akan tidak ada atau habis adalah 50%−

39,97% = 11,03% atau 100%−89,97% = 11,03%.

Gambar 2.8 Proporsi Persediaan Pengaman (Safety Stock)

Untuk memudahkan pemahaman mengenai penggunaan Kurva Normal pada

kasus penentuan persediaan pengaman, maka (8) bisa diubah menjadi :

�� = � − �̅ (9)

Dan sebelumnya dapat ditentukan berapa persen (z) kemungkinan kehabisan persediaan sebagai Faktor Keamanan untuk menentukan persediaan cadangan. Karena

(� − �̅ ) mencerminkan persediaan pengaman, maka besarnya persediaan

pengaman/safety stock (SS) adalah :

�� =�� (10)

2.3 Program Linier

2.3.1 Pengertian

Program linier adalah metode atau teknik matematik yang digunakan untuk

membantu manajer dalam pengambilan keputusan. Secara umum dapat dikatakan

bahwa masalah dengan program linier adalah pengalokasian sumber daya yang

terbatas seperti, tenaga kerja, bahan baku, jam, kerja mesin, dan modal dengan cara

sebaik mungkin sehingga diperoleh maksimasi yang dapat berupa maksimum

keuntungan biaya atau minimasi yang dapat berupa minimum biaya.

89,97% Safety Stock

% Kehabisan Persediaan

Safety Stock

Waktu

� �

Program linier menggunakan model matematik untuk menjelaskan persoalan

yang dihapinya. Program merupakan sinonim untuk perencanaan sedangkan sifat

linier memberi arti bahwa seluruh fungsi matematik dalam model ini merupakan

fungsi yang linier. Dengan demikian program linier adalah perencanaan aktivitas

untuk memperoleh suatu hasil yang optimum, yaitu suatu hasil yang mencapai tujuan

terbaik diantara seluruh alternatif yang fisibel.

Suatu penyampaian masalah program linier perlu dibentuk formulasi secara

matematik dari masalah yang sedang dihadapi dengan memenuhi syarat sebagai

berikut :

1. Adanya variabel keputusan yang dinyatakan dalam simbul matematik dan variabel

keputusan ini tidak negatif.

2. Adanya fungsi tujuan dari variabel keputusan yang menggambarkan kriteria pilihan

terbaik. Fungsi ini harus dibuat dalam suatu sel fungsi linier yang dapat berupa

maksimum atau minimum.

3. Adanya kendala sumber daya yang dibuat dalam satu set fungsi linier.

2.3.2 Aplikasi Model Program Linier

Model program linier dapat diaplikasikan untuk menyelesaikan berbagai masalah

diantaranya yaitu :

a. Masalah product mix atau kombinasi produksi, yaitu menentukan berapa jumlah

dan jenis produk yang harus dibuat agar diperoleh keuntungan maksimum atau

biaya minimum dangan memperhatikan sumber daya yang dimiliki.

b. Masalah perencanaan investasi, yaitu berapa banyak dana yang akan ditanamkan

dalam setiap alternatif investasi, agar memaksimumkan return on investment atau

c. Masalah perencanaan produksi dan persediaan, yaitu menentukan berapa banyak produk yang akan diproduksi setiap periode, agar meminimumkan biaya

persediaan, sewa, lembur, dan biaya subkontrak.

d. Masalah perencanaan advertensi/promosi, yaitu berapa banyak dana yang akan dikeluarkan untuk kegiatan promosi, agar diperoleh efektivitas penggunaan media

promosi.

e. Masalah diet, yaitu berapa banyak setiap sumber makanan digunakan untuk membuat produk makanan baru.

f. Masalah pencampuran, yaitu berapa banyak jumlah setiap bahan yang akan digunakan untuk membuat bahan baru.

g. Masalah distribusi/transportasi, yaitu jumlah produk yang akan dialokasikan ke

setiap lokasi pemasaran.

2.3.3 Asumsi Model Program Linier

Terdapat empat asumsi dasar dalam penyelesaian masalah dengan model program

linier, yaitu :

a. Liniaritas, yaitu fungsi tujuan (objective function) dan kendala (constraint equations) dapat dibuat satu set fungsi linier.

b. Divisibility, yaitu nilai variabel keputusan dapat berbentuk pecahan atau bilangan bulat (integer).

c. Nonnegativity, yaitu nilai variabel keputusan tidak boleh negatif atau sama dengan nol.

Keempat asumsi diatas harus dipenuhi apabila ingin menyelesaikan masalah

model program linier. Untuk meyakinkan dipenuhinya keempat asumsi ini, dalam

pemrograman linier diperlukan analisis sensitivitas terhadap solusi optimal yang

diperoleh.

2.3.4 Formulasi Model Program Linier

Urutan pertama dalam penyelesaian adalah mempelajari sistem relevan dan

mengembangkan pernyataan permasalahan yang dipertimbangakan dengan jelas.

Penggambaran sistem dalam pernyataan ini termasuk pernyataan tujuan, sumber daya

yang membatasi, alternatif keputusan yang mungkin (kegiatan atau aktivitas), batasan

waktu pengambilan keputusan, hubungan antara bagian yang dipelajari dan bagian

lain dalam perusahaan, dan lain-lain.

Penetapan tujuan yang tepat merupakan aspek yang sangat penting dalam

formulasi masalah. Untuk membentuk tujuan optimalisasi, diperlukan identifikasi

anggota manajemen yang benar-benar akan melakukan pengambilan keputusan dan

mendiskusikan pemikiran mereka tentang tujuan yang ingin dicapai.

2.3.5 Pembentukan Model Program Linier

Untuk membentuk model program linier atau sering juga disebut model matematik

linear programming, terdapat tiga langkah utama yang harus dilakukan, yaitu :

1. Menentukan variabel keputusan atau variabel yang ingin diketahui dan

menggambarkan dalam simbul matematik.

2. Menentukan tujuan dan menggambarkan dalam satu sel fungsi linier dari variabel

keputusan yang dapat berbentuk maksimum atau minimum.

3. Menentukan kendala dan menggambar dalam bentuk persamaan linier atau

ketidaksamaan linier dari variabel keputusan.

Didalam model program linier dikenal dua macam fungsi yaitu fungsi tujuan

Program Linier yang berkaitan dengan pengaturan secara optimal sumber

daya agar diperoleh keuntungan maksimal atau biaya yang minimal. Pada umumnya

nilai yang akan dioptimalkan dinyatakan sebagai z.

Dalam pembahasan model program linier digunakan simbol-simbol sebagai

berikut :

m : macam batasan-batasan sumber atau fasilitas yang tersedia

n : macam kegiatan yang menggunakan sumber atau fasilitas tersebut

i : nomor setiap macam sumber atau fasilitas yang tesedia (i : 1,2,3,….,m)

j : nomor setiap macam kegiatan yang menggunakan sumber atau fasilitas yang tersedia (j : 1,2,3,…,n)

�� : tingkat kegiatan ke j (j : 1,2,3,…,n)

��� : banyak sumber yang diperlukan untuk menghasilkan setiap unit keluaran atau

output kegiatan j (i : 1,2,3,…,m dan j : 1,2,3,…,n)

�� : banyak sumber (fasilitas) i yang tersedia untuk dialokasikan ke setiap unit

kegiatan (i: 1,2,3,…,n)

z : nilai yang dioptimalkan (maksimum atau minimum)

�� : kenaikan nilai z apabila ada pertambahan tingkat kegiatan dengan satu satuan

atau merupakan sumbangan setiap satuan keluaran kegiatan j terhadap nilai z

Tabel 2.1 Data Untuk Model Program Linier

∆z : pertambahan tiap unit

Tingkat kegiatan

�1 �2 �3 .... ��

�1 �2 �3 ... ��

Atas dasar pengertian diatas maka dapat dirumuskan model matematis

sebagai berikut :

Fungsi Tujuan :

Maksimasi/Minimasi �=�1�1+�2�2+�3�3+⋯+���� (1)

Batasan-batasan :

�11�1+�12�1+�13�1+⋯+�1��� ≤/=/≥ �1 (2) �21�1+�22�1+�23�1+⋯+�2��� ≤/=/≥ �2 (3) ��1�1+��2�1+��3�1+⋯+����� ≤/=/≥ �� (4)

�1,�2,�3, … ,�� ≥ 0

2.3.6 Penyelesaian Program Linier

2.3.6.1 Penyelesaian Program Linier dengan Metode Simpleks

Salah satu teknik penentuan solusi optimal yang digunakan dalam program linier

adalah metode simpleks. Penentuan solusi optimal menggunakan metode simpleks

didasarkan pada teknik eleminasi Gauss Jordan. Penentuan solusi optimal dilakukan

dengan memeriksa titik ekstrim satu per satu dengan cara perhitungan iteratif.

Sehingga penentuan solusi optimal dengan simpleks dilakukan tahap demi tahap yang

disebut dengan iterasi. Iterasi ke-i hanya tergantung dari iterasi sebelumnya (i-1). Ada beberapa istilah yang sangat sering digunakan dalam metode simpleks,

1. Iterasi adalah tahapan perhitungan dimana nilai dalam perhitungan itu tergantung

dari nilai tabel sebelumnya.

2. Variabel non basis adalah variabel yang nilainya diatur menjadi nol pada

sembarang iterasi. Dalam terminologi umum, jumlah variabel non basis selalu

sama dengan derajat bebas dalam sistem persamaan.

3. Variabel basis merupakan variabel yang nilainya bukan nol pada sembarang

iterasi. Pada solusi awal, variabel basis merupakan variabel slack (jika fungsi

kendala merupakan pertidaksamaan ≤ ) atau variabel buatan (j ika fungsi kendala

menggunakan pertidaksamaan ≥ atau =). Secara umum, jumlah variabel basis

selalu sama dengan jumlah fungsi pembatas (tanpa fungsi non negatif).

4. Solusi atau nilai kanan merupakan nilai sumber daya pembatas yang masih

tersedia. Pada solusi awal, nilai kanan atau solusi sama dengan jumlah sumber

daya pembatas awal yang ada, karena aktivitas belum dilaksanakan.

5. Variabel slack adalah variabel yang ditambahkan ke model matematik kendala

untuk mengkonversikan pertidaksamaan ≤ menjadi persama an (=). Penambahan

variabel ini terjadi pada tahap inisialisasi. Pada solusi awal, variabel slack akan

berfungsi sebagai variabel basis.

6. Variabel surplus adalah variabel yang dikurangkan dari model matematik

kendala untuk mengkonversikan pertidaksamaan ≥ menjadi persamaan (=).

Penambahan ini terjadi pada tahap inisialisasi. Pada solusi awal, variabel surplus

tidak dapat berfungsi sebagai variabel basis.

7. Variabel buatan adalah variabel yang ditambahkan ke model matematik kendala

dengan bentuk ≥ atau = untuk difungsikan sebagai variabel basis awal.

Penambahan variabel ini terjadi pada tahap inisialisasi. Variabel ini harus bernilai

0 pada solusi optimal, karena kenyataannya variabel ini tidak ada. Variabel hanya

ada di atas kertas.

8. Kolom pivot (kolom kerja) adalah kolom yang memuat variabel masuk.

Koefisien pada kolom ini akan menjadi pembagi nilai kanan untuk menentukan

baris pivot (baris kerja).

9. Baris pivot (baris kerja) adalah salah satu baris dari antara variabel basis yang

10. Elemen pivot (elemen kerja) adalah elemen yang terletak pada perpotongan

kolom dan baris pivot. Elemen pivot akan menjadi dasar perhitungan untuk tabel

simpleks berikutnya.

11. Variabel masuk adalah variabel yang terpilih untuk menjadi variabel basis pada

iterasi berikutnya. Variabel masuk dipilih satu dari antara variabel non basis pada

setiap iterasi. Variabel ini pada iterasi berikutnya akan bernilai positif.

12. Variabel keluar adalah variabel yang keluar dari variabel basis pada iterasi

berikutnya dan digantikan oleh variabel masuk. Variabel keluar dipilih satu dari

antara variabel basis pada setiap iterasi. Variabel ini pada iterasi berikutnya akan

bernilai nol.

Sebelum melakukan perhitungan iteratif untuk menentukan solusi optimal,

pertama sekali bentuk umum program linier dirubah ke dalam bentuk baku terlebih

dahulu. Bentuk baku dalam metode simpleks tidak hanya mengubah persamaan

kendala ke dalam bentuk sama dengan, tetapi setiap fungsi kendala harus diwakili oleh

satu variabel basis awal. Variabel basis awal menunjukkan status sumber daya pada

kondisi sebelum ada aktivitas yang dilakukan. Dengan kata lain, variabel keputusan

semuanya masih bernilai nol. Dengan demikian, meskipun fungsi kendala pada bentuk

umum program linier sudah dalam bentuk persamaan, fungsi kendala tersebut masih

harus tetap berubah.

Ada beberapa hal yang harus diperhatikan dalam membuat bentuk baku, yaitu :

1. Fungsi kendala dengan pertidaksamaan ≤ dalam bentuk umum, dirubah menjadi

persamaan (=) dengan menambahkan satu variabel slack.

2. Fungsi kendala dengan pertidaksamaan ≥ dalam bentuk umum, dirubah menjadi

persamaan (=) dengan mengurangkan satu variabel surplus.

3. Fungsi kendala dengan persamaan dalam benttuk umum, ditambahkan satu

Maksimum : �= 3�1+ 5�2+ 4�3

Bentuk di atas adalah bentuk umum program liniernya. Kedalam bentuk baku, model

matematik tersebut akan berubah menjadi :

Maksimum : �= 3�1+ 5�2+ 4�3+ 0�4+ 0�5+ 0�6

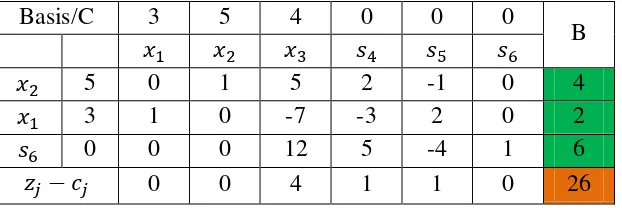

Tabel 2.2 Iterasi 0 Penyelesaian Program Linier

Tabel 2.3 Iterasi 1 Penyelesaian Program Linier

Tabel 2.4 Iterasi 2 Penyelesaian Program Linier

2.3.6.2 Penyelesaian Program Linier dengan Software LINDO

Ada banyak software yang digunakan untuk menyelesaikan masalah program linier seperti TORA, LINGO, EXCEL, LINDO dan banyak lagi yang lainnya. Adapun salah

satu sofware yang sangat mudah digunakan untuk masalah program linier adalah dengan menggunakan LINDO.

LINDO (Linear Ineraktive Discrete Optimizer) adalah software yang dapat digunakan untuk mencari penyelesaian dari masalah program linier. Dengan

menggunakan software ini memungkinkan perhitungan masalah program linier dengan n variabel. Prinsip kerja utama LINDO adalah memasukkan data, menyelesaikan, serta menaksirkan kebenaran dan kelayakan data berdasarkan

penyelesaiannya. Menurut Linus Scharge (1991), Perhitungan yang digunakan pada

LINDO pada dasarnya menggunakan metode simpleks.

Kegunaan utama dari program LINDO adalah untuk mencari penyelesaian

dari masalah linier dengan cepat dengan memasukan data yang berupa rumusan dalam

bentuk linier. LINDO memberikan banyak manfaat dan kemudahan dalam

memecahkan masalah optimasi dan minimasi.

Berikut diberikan contoh kasus program linier agar di selesaikan dengan

menggunakan software LINDO :

Maksimum : �= 3�1+ 5�2+ 4�3

Kendala : �1+ 2�2+ 3�3 ≤10

2�1+ 3�2+�3 ≤16

3�1+ 2�2+�3 ≤20

Adapun langkah penyelesaian program linier dengan software LINDO adalah sebagai berikut :

1. Keseluruhan formulasi program linier diketikka n ke dalam untitled LINDO

2. Setelah formula diketikkan siap dicari solusinya dengan memilih perintah solve

atau mengklik tombol solve pada toolbar. Lindo akan mengkompil (mengoreksi kesalahan) pada formula terlebih dahulu. Jika terjadi kesalahan dalam pengetikan

(tidak dapat dibaca oleh komputer) akan muncul kotak dialog dan kursor akan

3. Jika tidak terjadi kesalahan akan muncul status LINDO. Status ini berguna untuk

memonitor proses solusi.

4. Selanjutnya tekan close dan pada Lindo akan muncul tampilan baru yang disebut

tampilan report solusi LINDO.

Dan adapun interpretasi report dari hasil LINDO adalah sebagai berikut :

1. Slack or Surplus

Slack or Surplus adalah nilai kelebihan sumber daya yang digunakan pada kondisi optimum terhadap sumber daya yang tersedia sebagai kendala. Jika nilai slack or surplus tidak sama dengan nol, maka perubahan kendala sebesar minus slack or

surplus belum berpengaruh pada nilai optimum. Dan jika nilai slack or surplus

sama dengan nol, maka variabel terkait menjadi variabel basis.

2. Reduced Cost

Reduced Cost adalah penurunan harga tiap unit variabel keputusan tanpa berpengaruh pada nilai optimum.

3. Dual Prices

Dual Prices merupakan nilai harga sumber daya yang menunjukkan besarnya pengaruh terhadap nilai fungsi tujuan, karena penambahan atau pengurangan pada

nilai ruas kanan kendala. Nilai dual price pada sumber daya terbatas menunjukkan bahwa setiap penambahan sumber daya sebesar satu-satuan akan meningkatkan

nilai fungsi tujuan sebesar nilai dual pricenya, sedangkan nilai dual price negatif pada sumber daya terbatas menunjukkan bahwa setiap penambahan sumber daya

sebesar satu-satuan akan menurunkan nilai fungsi tujuan sebesar nilai dual price

tersebut. Sumber daya dengan nilai dual price sama dengan 0 menunjukkan bahwa sumber daya tersebut berstatus kendala tidak aktif atau berlebih, dimana

penambahan atau pengurangan ketersediaan pada sumber daya tersebut tidak akan

Bab 3

PEMBAHASAN

3.1 Pengumpulan Data

Pengumpulan data dilaksanakan selama 3 bulan, terhitung mulai bulan Desember

2011 sampai Februari 2012, sesuai dengan izin yang diberikan oleh Direktur PT.

Sihitang Raya Baru. Dan lokasi penelitian ditetapkan pada PT. Sihitang Raya Baru di

Jalan Mandailing Km. 4 Padangsidimpuan. Data yang dikumpulkan adalah data pada

tahun 2011.

Data yang diperoleh didapatkan melalui hasil pengamatan, pencatatan,

wawancara, diskusi, dan arsip-arsip perusahaan. Setelah data diperoleh, maka dapat

dilakukan perhitungan dalam menganalisis data selanjutnya.

3.1.1 Sejarah Singkat PT. Sihitang Raya Baru

PT. Sihitang Raya Baru adalah sebuah perusahaan swasta nasional yang bergerak

dalam bidang vulkanisir ban. Perusahaan ini didirikan di Padangsidimpuan pada

tanggal 1 Februari 1990 dihadapan notaris Roesli,SH.

Lokasi pabrik PT. Sihitang Raya Baru terletak di Jalan Mandailing Km.4,

yang berdiri di atas areal seluas 1,5 Ha.

Tujuan pendirian perusahaan ini disamping untuk memperoleh laba,

1. Turut serta dalam mensukseskan program pemerintah yaitu membuka kesempatan

kerja bagi angkatan kerja yang berada disekitar lokasi pabrik khususnya, dan

mansyarakat Padangsidimpuan umumnya.

2. Memberi rangsangan kepada para petani karet rakyat untuk memperluas bidang

usahanya.

Adapun produksi yang dihasilkan perusahaan ini adalah ban vulkanisir. Ban

vulkanisir merupakan suatu proses reperasi ban bekas untuk memperpanjang

pemakaian ban dengan mengganti telapak ban yang aus ( pola ban telah habis ).

Vulkanisir ban dapat dilakukan dengan sistem panas maupun sistem dingin.

Vulkanisir sistem panas dilakukan dengan memasak ban pada suhu diatas 100°c

sedangkan sistem dingin dilakukan pada suhu kurang dari 100°c.

Wilayah pemasaran PT. Sihitang Raya Baru adalah dijual kedalam negeri

khususnya kota Padangsidimpuan dan kota-kota lainnya di provinsi Sumatera Utara,

Sumatera Barat, Riau, Bengkulu, Palembang, dan ibu kota Jakarta.

3.1.2 Tipe Ukuran Ban Vulkanisir

Ban vulkanisir yang diteliti dalam tulisan ini adalah berdasarkan tipe ukuran. Tipe

ukuran yang dipakai adalah tipe ukuran 1100-20, 1000-20, dan 750-16. Keterangan

ban vulkanisir tipe ukuran 1100-20 berarti proses vulkanisir menghasilkan ban dengan

diameter luar (outside diameter, OD) 1100 mm dan lebar 200 mm.

3.1.3 Uraian Proses Produksi Ban Vulkanisir

Proses produksi adalah teknik atau metode untuk membuat atau menjadikan barang

dan jasa bertambah nilainya dengan menggunakan sumber-sumber yang ada.

Secara garis besar proses produksi pembuatan ban vulkanisir yang dilakukan

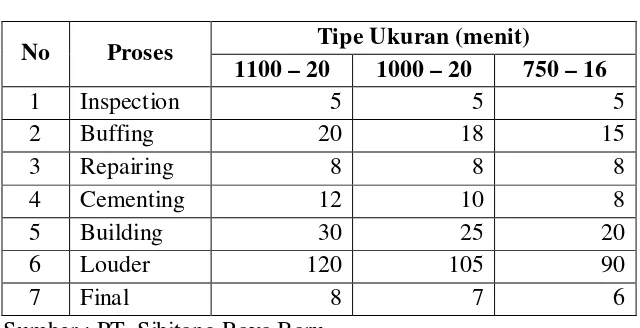

1. Pemeriksaan Awal ( Initial Inspection)

Proses ini dilakukan dengan menyeleksi ban untuk menguji kelayakan apakah ban

dapat divulkanisir atau tidak, sekaligus untuk menjamin hasil vulkanisir yang

terbaik. Peyeleksian kelayakan ban dilakukan oleh 2 orang tenaga kerja, dengan

lama pemeriksaan selama 5 menit untuk tiap ban.

2. Pemarutan ( Buffing )

Buffing adalah mengupas dan menghilangkan sebagian tapak ban dan menghaluskan untuk mendapatkan ukuran yang sesuai dengan spesifikasi yang

telah ditentukan. Alat yang digunakan adalah gerinda tangan. Lama pengerjaan

untuk ban vulkanisir tipe ukuran 1100-20 selama 20 menit, 1000-20 selama 18

menit, dan 750-16 selama 15 menit. Dan banyak tenaga kerja untuk melakukan

buffing sebanyak 6 orang.

3. Perbaikan ( Repairing )

Tujuan repair adalah menambal atau menutupi luka tembus dan memberikan penguatan pengganti pada tempat luka tembus sebelum ban di proses lebih lanjut.

Repairing memerlukan waktu 8 menit untuk tiap ukuran ban, dan banyak tenaga kerja yang melakukan repairing sebanyak 2 orang.

4. Pengeleman ( Cementing )

Cementing adalah memberikan media kelekatan bagi permukaan ban yang telah digerinda. Lama pengeleman untuk ban vulkanisir tipe ukuran 1100-20 selama 12

menit, 1000-20 selama 10 menit, dan 750-16 selama 8 menit. Dan jumlah tenaga

kerja yang melakukan proses cementing sebanyak 4 orang.

5. Pemasangan Telapak ( Building )

Building adalah pemasangan compound pada telapak ban. Ban yang telah dipasang compound di pres dengan mesin pres. Lama pengerjaan untuk ban

vulkanisir tipe ukuran 1100-20 selama 30 menit, 1000-20 selama 25 menit, dan

6. Pemasakan ( Louder )

Setelah ban dipasang compound, kemudian ban di masak ke dalam mesin louder. Pemasakan ban vulkanisir tipe ukuran 1100-20 selama 120 menit, 1000-20

selama 105 menit, dan 750-16 selama 90 menit. Banyaknya mesin louder yang tersedia berjumlah 3 mesin, dengan kapasitas tiap mesin dapat memasak 3 unit

ban.

7. Pemeriksaan Akhir ( FinalInspection )

Final Inspection adalah pemeriksaan terakhir setelah selesai proses produksi. Pemeriksaan akhir ini bertujuan untuk memeriksa kembali apakah hasil produksi

sesuai dengan yang diharapkan. Pemeriksaan yang dilakukan adalah, kekerasan

karet, dan cacat-cacat yang terjadi selama waktu proses berlangsung. Pemeriksaan

untuk ban vulkanisir tipe ukuran 1100-20 selam 8 menit, 1000-20 selama 7 menit,

dan 750-16 selama 6 menit. Dengan jumlah tenaga kerja yang melakukan

pemeriksaan akhir sebanyak 2 orang.

Uraian proses produksi ban vulkanisir dapat diberikan pada tabel berikut :

Tabel 3.1 Uraian Proses Produksi Ban Vulkanisir

No Proses Tipe Ukuran (menit)

Sumber : PT. Sihitang Raya Baru

Dan gambar skema uraian proses produksi ban vulkanisir adalah sebagai

Gambar 3.1 Skema Uraian Proses Produksi Ban Vulkanisir

3.1.4 Data Permintaan Ban Vulkanisir ( D ) Ban Bekas

Inspection

Buffing

Repairing

Cementing

Building

Data permintaan yang dimaksud adalah data penjualan yang dihasilkan oleh

perusahaan, yaitu ban vulkanisir tipe ukuran 1100–20, 1000–20, dan 750-16. Adapun

data permintaan yang diambil adalah data permintaan mulai Januri 2011 sampai

Desember 2011.

Tabel 3.2 Jumlah Permintaan Ban Vulkanisir PT. Sihitang Raya Baru Periode Januari 2011 – Desember 2011

No Bulan Tipe Ukuran

1100 – 20 1000 – 20 750 – 16

1 Januari 346 326 264

2 Februari 326 314 283

3 Maret 372 339 294

4 April 381 286 274

5 Mei 360 310 261

6 Juni 349 333 280

7 Juli 359 318 263

8 Agustus 276 229 242

9 September 249 251 251

10 Oktober 358 317 291

11 Nopember 386 228 286

12 Desember 363 302 279

Total 4.125 3.553 3.268

Sumber : PT. Sihitang Raya Baru

Dari tabel 3.2 di dapat bahwa besarnya permintaan dalam 1 tahun untuk setiap tipe

ukuran. Ukuran 1100-20 sebanyak 4.125, ukuran 1000-20 sebanyak 3.553, dan ukuran

Gambar 3.2 Diagram Jumlah Permintaan Tahun 2011

3.1.5 Data Biaya Pemesanan Ban Vulkanisir ( S )

Karena sifatnya pembelian, biaya pemesanan disebut Ordering Cost. Biaya pemesanan adalah seluruh biaya yang terjadi mulai dari pemesanan barang sampai

tersedianya barang di gudang. Biaya pemesanan yang dimaksud oleh perusahaan PT.

Sihitang Raya Baru yaitu biaya administrasi pemesanan dan biaya transportasi.

Data-data ini diolah dari jumlah biaya yang dikeluarkan oleh perusahaan per bulan

(perusahaan menganggap tiap kali pemesanan dilakukan tiap bulan) yang merupakan

rata-rata biaya yang dikeluarkan oleh perusahaan.

Tabel 3.3 Biaya Pemesanan Ban Vulkanisir Tiap Bulan

No Keterangan Tipe Ukuran

1100 – 20 1000 – 20 750 – 16 1 Biaya Pemesanan Rp.1.033.000,00 Rp. 834.000,00 Rp. 721.000,00 2 Biaya Penerimaan Rp. 445.000,00 Rp. 354.000,00 Rp. 222.000,00 3 Biaya Telepon Rp. 150.000,00 Rp. 150.000,00 Rp. 150.000,00 4 Biaya Kwitansi Rp. 12.000,00 Rp. 12.000,00 Rp. 12.000,00 Total Rp.1.640.000,00 Rp.1.350.000,00 Rp.1.105.000,00 Sumber : PT. Sihitang Raya Baru

Dari table 3.3 diketahui bahwa biaya pemesanan tiap kali pesan untuk masing-masing

ban vulkanisir sebesar Rp.1.640.000,00 untuk tipe ukuran ban 1100-20,

Rp.1.350.000,00 untuk tipe ukuran ban 1000-20, dan Rp.1.105.000,00 untuk tipe

ukuran ban 750-16.

3.1.6 Data Biaya Penyimpanan Ban Vulkanisir ( h )

Biaya penyimpanan terdiri dari semua ongkos yang berhubungan dengan biaya

penyimpanan barang dalam stock. Biaya penyimpanan per periode akan semakin besar

apabila kuantitas bahan yang dipesan semakin banyak atau rata-rata persediaan

semakin tinggi. Biaya ini meliputi bunga modal yang tertanam dalam persediaan, sewa

gudang, asuransi pajak, ongkos bongkar muat, dan lain-lain.

Adapun biaya penyimpanan untuk tiap unit ban vulkanisir setelah

diakumulasikan terhadap semua yang termasuk biaya penyimpanan terlihat pada tabel

berikut.

Tabel 3.4 Biaya Penyimpanan Ban Vulkanisir Per Unit

Sumber : PT. Sihitang Raya Baru

Dari table 3.4 diketahui bahwa biaya penyimpanan untuk masing-masing ban

vulkanisir sebesar Rp.74.600,00 untuk tipe ukuran ban 1100-20, Rp.68.300,00 untuk

tipe ukuran ban 1000-20, dan Rp.65.000,00 untuk tipe ukuran ban 750-16. No Tipe Ukuran Biaya Penyimpanan

1 1100-20 Rp.74.600,00

2 1000-20 Rp.68.300,00

3.1.7 Data Biaya Bahan Baku

Perhitungan biaya bahan baku adalah pembelian ban bekas, compound, cement, dan

solvent. Keempat biaya bahan baku tersebut dianggap satu kebutuhan bahan baku dan

pembelian dilakukan secara bersamaan. Adapun biaya bahan baku tiap tipe ban

vulkanisir terlihat pada tabel berikut :

Tabel 3.5 Biaya Bahan Baku Ban Vulkanisir Per Unit

No Tipe Ukuran Biaya Bahan Baku

1 1100-20 Rp.299.000,00

2 1000-20 Rp.242.000,00

3 750-16 Rp.170.000,00

Sumber : PT. Sihitang Raya Baru

Dari tabel 3.5 didapat biaya bahan baku tiap unit ban vulkanisir untuk tipe ukuran

1100-20 sebesar Rp.299.000,00, tipe ukuran 1000-20 sebesar Rp.242.000,00, dan tipe

ukuran Rp.170.000,00.

3.1.8 Data Keuntungan Ban Vulkanisir

Adapun keuntungan tiap tipe ban vulkanisir terlihat pada tabel berikut :

Tabel 3.6 Keuntungan Ban Vulkanisir Per Unit

No Tipe Ukuran Keuntungan

1 1100-20 Rp.211.981,83

2 1000-20 Rp.110.108,58

3 750-16 Rp.162.182,16

Sumber : PT. Sihitang Raya Baru

Dari tabel 3.6 didapat keuntungan tiap unit ban vulkanisir untuk tipe ukuran 1100-20

sebesar Rp.211.981,83, tipe ukuran 1000-20 sebesar Rp.110.108,58, dan tipe ukuran

3.2 Pengolahan Data

Pengolahan data untuk pemecahan masalah pada penulisan ini dilakukan melalui

beberapa tahap. Setelah data-data yang dibutuhkan diperoleh, maka pengolahan data

dilakukan berdasarkan metodologi yang telah dikemukakan pada bab sebelumnya.

3.2.1 Penentuan Jumlah Pemesanan Ekonomis Menggunakan Model EOQ

Penentuan jumlah ekonomis pemesanan yang digunakan adalah model Economic Order Quantity (EOQ). Berikut perhitungan jumlah ekonomis setiap kali pemesanan

berdasarkan tipe ukuran ban vulkanisir.

1.

Jumlah kebutuhan dalam satu tahun (D = 4.125) Ban Vulkanisir Tipe Ukuran 1100-20

Biaya pemesanan tiap pesan (S = Rp.1.640.000,00)

Biaya penyimpanan per unit (h = Rp.74.600,00)

� =�2��

ℎ

� =�2 × 4.125 × 1.640.000,00 74.600,00

� =�181.367,2922

� = 425,87≈426 unit / pesanan

Dari perhitungan di atas, jumlah ekonomis pemesanan untuk sekali pesan oleh

perusahaan sebanyak 426 unit. Dan frekuensi pemesanan ekonomis dalam 1 tahun

adalah :

�= �

�= 4.125

2.

Jumlah kebutuhan dalam satu tahun (D = 3.553) Ban Vulkanisir Tipe Ukuran 1000-20

Biaya pemesanan tiap pesan (S = Rp.1.350.000,00)

Biaya penyimpanan per unit (h = Rp.68.300,00)

� =�2��

Dari perhitungan di atas, jumlah ekonomis pemesanan untuk sekali pesan oleh

perusahaan sebanyak 375 unit. Dan frekuensi pemesanan ekonomis dalam 1 tahun

adalah :

Jumlah kebutuhan dalam satu tahun (D = 3.268) Ban Vulkanisir Tipe Ukuran 750-16

Biaya pemesanan tiap pesan (S = Rp.1.105.000,00)

Biaya penyimpanan per unit (h = Rp.65.000,00)

Dari perhitungan di atas, jumlah ekonomis pemesanan untuk sekali pesan oleh

perusahaan sebanyak 333 unit. Dan frekuensi pemesanan ekonomis dalam 1 tahun

adalah :

�= �

�= 3.268

333 = 9,8≈10 kali / pesan

3.2.2 Biaya Total Persediaan ( Total Inventory Cost )

Perhitungan biaya total persediaan menurut metode EOQ (Economic Order Quantity) pada PT. Sihitang Raya Baru adalah sebagai berikut :

1.

Ban Vulkanisir Tipe Ukuran 1100-20

2.

Ban Vulkanisir Tipe Ukuran 1000-20

3.

Sebagai perbandingan, adapun biaya total persediaan menurut perusahaan

adalah sebagai berikut :

1.

����� = (�̅×ℎ) + (�×�)

����� = (343,75 × 74.000,00) + (12 × 1.640.000,00) ����� = 25.643.750,00 + 19.680.000,00

����� = Rp. 45.323.750,00

Ban Vulkanisir Tipe Ukuran 1100-20

2.

����� = (�̅×ℎ) + (�×�)

����� = (296,08 × 68.300,00) + (12 × 1.350.000,00) ����� = 20.222.264,00 + 16.200.000,00

����� = Rp. 36.422.264,00

Ban Vulkanisir Tipe Ukuran 1000-20

3.

����� = (�̅×ℎ) + (�×�)

����� = (272,33 × 65.000,00) + (12 × 1.105.000,00) ����� = 17.701.450,00 + 13.260.000,00

����� = Rp. 30.961.450,00

Ban Vulkanisir Tipe Ukuran 750-16

Adapun perbandingan Biaya Total Persediaan (BTP) berdasarkan aktual

perusahaan dengan perhitungan menggunakan model EOQ dapat dilihat pada tabel

berikut:

Tabel 3.7 Perbandingan BTP Aktual Perusahaan dengan BTP Menurut Model EOQ (Dalam Periode 1 Tahun)

Dari tabel di 3.7 dapat dilihat bahwa Biaya Total Persediaan menurut model EOQ

(economic order quantity) lebih baik dari pada metode yang digunakan oleh perusahaan karena terbukti lebih optimal. Penghematan pada ban vulkanisir tipe

ukuran 1100-20 sebesar Rp.13.553.668,31, 1000-20 sebesar Rp.10.825.212,00, dan

750-16 sebesar Rp.9.294.685,74. Jadi jumlah biaya total persediaan yang dapat

dihemat oleh perusahaan menurut model EOQ adalah sebesar Rp.33.673.566,05

3.2.3 Persediaan Pengaman ( Safety Stock )

Persediaan pengaman dilakukan untuk melindungi atau menjaga perusahaan dari

kemungkinan terjadinya kekurangan barang (stouck out).

Dalam hal ini, PT. Sihitang Raya Baru menggunakan batas toleransi (α) = 5%

di bawah perkiraan. Dengan dua batas toleransi tersebut pada Tabel Standar Deviasi

Normal, maka nilai Standar Normal Deviasi (z) yang digunakan adalah 1,65.

1. Ban Vulkanisir Tipe Ukuran 1100-20

Tabel 3.8 Standar Deviasi Normal Ban Vulkanisir Tipe Ukuran 1100-20

Maka besarnya safety stock dalam 1 periode tahun adalah :

��= ��

��= 1,65 × 39,75

2. Ban Vulkanisir Tipe Ukuran 1000-20

Tabel 3.9 Standar Deviasi Normal Ban Vulkanisir Tipe Ukuran 1000-20

Maka besarnya safety stock dalam 1 periode tahun adalah :

��= ��

��= 1,65 × 37,46

3. Ban Vulkanisir Tipe Ukuran 750-16

Tabel 3.10 Standar Deviasi Normal Ban Vulaknisir Tipe Ukuran 750-16

Maka besarnya safety stock dalam 1 periode tahun adalah :

��= ��

��= 1,65 × 15,50

3.2.4 Persediaan Maksimal ( Maximum Inventory )

Persediaan maksimal merupakan persediaan paling banyak yang boleh ada di gudang.

Maximum Inventory (MI) diperlukan untuk menghindari jumlah persediaan yang berlebihan di gudang, sehingga tidak menimbulkan biaya yang lebih besar untuk

penyimpanan persediaan tersebut.

Besarnya persediaan maksimal yang ada di gudang dapat dihitung dengan

menjumlahkan kuantitas persediaan menurut EOQ dengan jumlah persediaan

pengaman (safety stock).

Berikut diberikan persediaan maksimal dalam periode tahun, yaitu dengan

menjumlahkan kuantisas persedian EOQ selama satu tahun dengan jumlah persediaan

pengaman (safety stock).

1.

�� =�+��

�� = (10 × 426) + 66

Ban Vulkanisir Tipe Ukuran 1100-20

�� = 4.326 unit

Maka besarnya persediaan maksimal sebanyak 4.326 unit.

2.

�� =�+��

�� = (10 × 375) + 62

Ban Vulkanisir Tipe Ukuran 1000-20

�� = 3.812 unit

Maka besarnya persediaan maksimal sebanyak 3.812 unit

3.

�� =�+��

�� = (10 × 333) + 26

Ban Vulkanisir Tipe Ukuran 750-16

�� = 3.356 unit